SKRIPSI

PENERAPAN INTEGRATED MANAGEMENT SYSTEM (ISO 9001, ISO 14001, DAN OHSAS 18001) STUDI KASUS PADA PRODUKSI KOPI

INSTAN DI PT. NESTLE INDONESIA – PANJANG FACTORY

Oleh :

INTAN MAYASARI F24103113

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Intan Mayasari. F24103113. Penerapan Integrated Management System (ISO 9001, ISO 14001, dan OHSAS 18001) Studi Kasus pada Produksi Kopi Instan di PT. Nestlé Indonesia – Panjang Factory. Di bawah bimbingan Dr. Ir. Adil Basuki Ahza, MS. (2007)

RINGKASAN

Nestlé sebagai perusahaan besar senantiasa responsif terhadap tuntutan perdagangan global agar produknya berdaya saing tinggi, mengantisipasi masyarakat yang dinamis dan kreatif, terutama dalam konteks orientasi konsumen yang tidak lagi pada harga produk yang murah dan bermutu, tetapi juga produk yang dihasilkan tidak merusak lingkungan, serta memperhatikan kesehatan dan keselamatan kerja karyawannya. Oleh sebab itu, Integrated Management System (IMS) merupakan prioritas penting sistem manajemen bagi Nestlé saat ini.

Perubahan sistem manajemen internal menjadi IMS dilatarbelakangi oleh faktor luar dan dalam perusahaan. Faktor dari luar berupa tuntutan konsumen agar sistem manajemen internal Nestlé diubah menjadi sistem manajemen yang berlaku secara internasional. Faktor dari dalam diantaranya adalah adanya beragam sistem yang berjalan paralel, berbeda area implementasi dan tanggung jawab, serta konflik implementasi, pengendalian, dan pemeliharaan. Dengan demikian IMS diharapkan dapat menjadi pendekatan yang sinergis, menghemat waktu, usaha, dan biaya, mencegah konflik, pengulangan, dan duplikasi, serta memudahkan pemeliharaan dokumen.

Kegiatan magang ini bertujuan mengidentifikasi pemenuhan terhadap implementasi Integrated Management System, mempelajari proses produksi kopi instan di PT. Nestlé Indonesia - Panjang Factory, bekerja sesuai dengan peraturan perusahaan, serta melatih keterampilan dan kemampuan komunikasi personal/human relation sebelum memasuki dunia kerja yang sebenarnya. Sasaran dari kegiatan magang adalah untuk menguji hipotesa bahwa penerapan ISO 9001, ISO 14001, serta OHSAS 18001 berhasil dan dapat meningkatkan kinerja perusahaan. Kegiatan magang ini diharapkan dapat bermanfaat untuk mengetahui sejauh mana implementasi IMS sudah terpenuhi dan kesesuaiannya dengan penerapan pedoman yang digunakan di perusahaan agar continual improvement dapat dilaksanakan.

Hingga program magang ini berakhir, implementasi IMS baru mencapai tahap internal audit pertama dan ternyata ditemukan temuan mayor, minor, dan improvement. Temuan mayor diantaranya berupa aktivitas tanpa dokumen dan tidak adanya surat pengangkatan MR. Temuan minor diantaranya terdapat log book yang tidak ditandatangani, tidak ada record hasil kalibrasi, Quality Monitoring Scheme yang tidak update, prosedur keadaan darurat tidak diuji coba secara teratur, dsb. Temuan improvement yaitu berupa dokumen eksternal (Nestec) belum didstribusikan, beberapa form belum diregistrasi, terdapat dokumen lama yang belum distempel “obsolete”, beberapa checklist, log book, dan log sheet belum diberi nomor, dsb.

PENERAPAN INTEGRATED MANAGEMENT SYSTEM (ISO 9001, ISO 14001, DAN OHSAS 18001) STUDI KASUS PADA PRODUKSI KOPI

INSTAN DI PT. NESTLE INDONESIA – PANJANG FACTORY

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

INTAN MAYASARI F24103113

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Intan Mayasari. F24103113. Penerapan Integrated Management System (ISO 9001, ISO 14001, dan OHSAS 18001) Studi Kasus pada Produksi Kopi Instan di PT. Nestlé Indonesia – Panjang Factory. Di bawah bimbingan Dr. Ir. Adil Basuki Ahza, MS. (2007)

RINGKASAN

Nestlé sebagai perusahaan besar senantiasa responsif terhadap tuntutan perdagangan global agar produknya berdaya saing tinggi, mengantisipasi masyarakat yang dinamis dan kreatif, terutama dalam konteks orientasi konsumen yang tidak lagi pada harga produk yang murah dan bermutu, tetapi juga produk yang dihasilkan tidak merusak lingkungan, serta memperhatikan kesehatan dan keselamatan kerja karyawannya. Oleh sebab itu, Integrated Management System (IMS) merupakan prioritas penting sistem manajemen bagi Nestlé saat ini.

Perubahan sistem manajemen internal menjadi IMS dilatarbelakangi oleh faktor luar dan dalam perusahaan. Faktor dari luar berupa tuntutan konsumen agar sistem manajemen internal Nestlé diubah menjadi sistem manajemen yang berlaku secara internasional. Faktor dari dalam diantaranya adalah adanya beragam sistem yang berjalan paralel, berbeda area implementasi dan tanggung jawab, serta konflik implementasi, pengendalian, dan pemeliharaan. Dengan demikian IMS diharapkan dapat menjadi pendekatan yang sinergis, menghemat waktu, usaha, dan biaya, mencegah konflik, pengulangan, dan duplikasi, serta memudahkan pemeliharaan dokumen.

Kegiatan magang ini bertujuan mengidentifikasi pemenuhan terhadap implementasi Integrated Management System, mempelajari proses produksi kopi instan di PT. Nestlé Indonesia - Panjang Factory, bekerja sesuai dengan peraturan perusahaan, serta melatih keterampilan dan kemampuan komunikasi personal/human relation sebelum memasuki dunia kerja yang sebenarnya. Sasaran dari kegiatan magang adalah untuk menguji hipotesa bahwa penerapan ISO 9001, ISO 14001, serta OHSAS 18001 berhasil dan dapat meningkatkan kinerja perusahaan. Kegiatan magang ini diharapkan dapat bermanfaat untuk mengetahui sejauh mana implementasi IMS sudah terpenuhi dan kesesuaiannya dengan penerapan pedoman yang digunakan di perusahaan agar continual improvement dapat dilaksanakan.

Hingga program magang ini berakhir, implementasi IMS baru mencapai tahap internal audit pertama dan ternyata ditemukan temuan mayor, minor, dan improvement. Temuan mayor diantaranya berupa aktivitas tanpa dokumen dan tidak adanya surat pengangkatan MR. Temuan minor diantaranya terdapat log book yang tidak ditandatangani, tidak ada record hasil kalibrasi, Quality Monitoring Scheme yang tidak update, prosedur keadaan darurat tidak diuji coba secara teratur, dsb. Temuan improvement yaitu berupa dokumen eksternal (Nestec) belum didstribusikan, beberapa form belum diregistrasi, terdapat dokumen lama yang belum distempel “obsolete”, beberapa checklist, log book, dan log sheet belum diberi nomor, dsb.

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENERAPAN INTEGRATED MANAGEMENT SYSTEM (ISO 9001, ISO 14001, DAN OHSAS 18001) STUDI KASUS PADA PRODUKSI KOPI

INSTAN DI PT. NESTLE INDONESIA – PANJANG FACTORY

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

INTAN MAYASARI F24103113

Dilahirkan pada tanggal 5 Mei 1985 di Bandar Lampung

Tanggal lulus : 10 Agustus 2007

Menyetujui,

Dr. Ir. Adil Basuki Ahza, MS Pembimbing Akademik

RIWAYAT HIDUP

Penulis dilahirkan di Bandar Lampung, pada tanggal 5 Mei 1985. Penulis merupakan anak ke lima dari lima bersaudara, anak dari pasangan H. Chorsani dan Hj. Aisyiah.

Pendidikan penulis di mulai dari TK. Aisiyah Bustanul Arifin (1988-1990), SD Negeri 1 Bandar Lampung (1990-1997), SLTP Negeri 1 Bandar Lampung (1997-2000), dan SMU Negeri 10 Bandar Lampung (2000-2003). Penulis kemudian meneruskan studi di Institut Pertanian Bogor melalui jalur SPMB (Seleksi Penerimaan Mahasiswa Baru) pada tahun 2003 dan terdaftar sebagai mahasiswa pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian.

Selama menjadi mahasiswa IPB, penulis pernah berperan aktif sebagai pengurus di Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA) (2005-2006). Selain itu, penulis juga berperan aktif sebagai panitia di beberapa acara seperti Seminar Nasional Pangan Halal (2004), Suksesi HIMITEPA (2004), Konferensi Pertama Himpunan Mahasiswa Peduli Pangan Indonesia (HMPPI) (2005), dan BAUR TPG (2005 dan 2006).

KATA PENGANTAR

Alhamdulillah, puji syukur kehadirat Allah SWT atas segala rahmat dan karunia yang telah diberikan-Nya sehingga penulis dapat menyelesaikan penulisan skripsi ini.

Penulisan skripsi ini merupakan salah satu syarat untuk memperoleh gelar sarjana pada Departemen Ilmu dan Teknologi Pangan. Penulis telah mendapatkan bimbingan, bantuan, serta dorongan dari berbagai pihak dalam penulisan skripsi ini, sehingga pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih kepada :

1. Dr. Ir. Adil Basuki Ahza, MS, selaku Dosen Pembimbing Akademik yang telah memberikan nasehat dan dorongan selama penulis menyelesaikan pendidikan di Departemen Ilmu dan Teknologi Pangan.

2. Hariyadi, STP, MT, selaku Pembimbing Lapangan yang telah memberikan bimbingan dan pengarahan selama penulis melaksanakan magang di PT. Nestlé Indonesia – Panjang Factory.

3. Dr. Ir. Yadi Haryadi, M.Sc dan Ir. Sutrisno Koswara, M.Si, selaku dosen penguji.

4. Dr. Ir. Dahrul Syah, M.Sc, selaku Ketua Departemen Ilmu dan Teknologi Pangan.

5. Kakak-kakakku, kak Icon, kak Lia, kak Opit, dan kak Ijul, kakak-kakak iparku kak Anton, mbak Ika, kak Iin, dan uni pipit, serta keponakan-keponakan penulis, atas cinta dan dukungan yang selalu diberikan kepada penulis.

6. Kak Hadi, Pak Dwi, Pak Donny, Pak Jupri, Mbak Riri, dan semua karyawan PT. Nestlé Indonesia – Panjang Factory atas bantuannya selama penulis melaksanakan magang.

7. Om Wito dan tante. Terima kasih atas perhatian dan dukungannya selama ini kepada penulis.

9. Seluruh teman-teman seperjuangan di ITP angkatan 40, Asih, Gading, Lasty, Mae, Angel, Anastasia, Bos Vina, Aca, Andal, Hendy, Gilang, Dian Dion, Dea, Dini, dll.

10. Yudha Adhy Pratama, mengenalmu dan bersamamu sejak kita kecil, kini dan nanti, bagiku sangatlah indah. Terima kasih atas semuanya.

11. Teman-teman alumni SMUN 10 Bandar Lampung, Hendika, Medriko, Fredy, The Seven Fairies: Alen, Ncez, Titi, Tinez, Evi, Dina, dan GCT: Yance, Mifta, Indra, Danang, Nori, Dauz, Hendro, Teddy, Robi.

12. Deddy, Riza, Maya, Diory, Johan, teman seperjuangan selama penulis magang di PT. Nestlé Indonesia – Panjang Factory.

13. Teman-teman di Pondok Annisa, Wajik (Dyah cantik), Ila, Bang Ai (Aini), Ina, Halida, Mpit, Boil, Loly, Tarie, dll, terima kasih atas dukungan dan kebersamaan kita yang membahagiakan.

14. Teh Euis, terima kasih atas nasehat-nasehat terbaiknya untuk penulis. 15. Teman-teman di IPB, khususnya ITP, angkatan 39, 40, 41 serta

teman-teman yang lain yang tidak bisa penulis sebutkan satu persatu.

Penulis menyadari bahwa penulisan skripsi ini masih jauh dari kesempurnaan, akan tetapi penulis berharap bahwa skripsi ini akan bermanfaat bagi pihak-pihak yang berkepentingan. Penulis mohon maaf yang sebesar-besarnya bila terdapat banyak kekurangan dalam penulisan skripsi ini.

Bogor, Agustus 2007

SKRIPSI

PENERAPAN INTEGRATED MANAGEMENT SYSTEM (ISO 9001, ISO 14001, DAN OHSAS 18001) STUDI KASUS PADA PRODUKSI KOPI

INSTAN DI PT. NESTLE INDONESIA – PANJANG FACTORY

Oleh :

INTAN MAYASARI F24103113

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Intan Mayasari. F24103113. Penerapan Integrated Management System (ISO 9001, ISO 14001, dan OHSAS 18001) Studi Kasus pada Produksi Kopi Instan di PT. Nestlé Indonesia – Panjang Factory. Di bawah bimbingan Dr. Ir. Adil Basuki Ahza, MS. (2007)

RINGKASAN

Nestlé sebagai perusahaan besar senantiasa responsif terhadap tuntutan perdagangan global agar produknya berdaya saing tinggi, mengantisipasi masyarakat yang dinamis dan kreatif, terutama dalam konteks orientasi konsumen yang tidak lagi pada harga produk yang murah dan bermutu, tetapi juga produk yang dihasilkan tidak merusak lingkungan, serta memperhatikan kesehatan dan keselamatan kerja karyawannya. Oleh sebab itu, Integrated Management System (IMS) merupakan prioritas penting sistem manajemen bagi Nestlé saat ini.

Perubahan sistem manajemen internal menjadi IMS dilatarbelakangi oleh faktor luar dan dalam perusahaan. Faktor dari luar berupa tuntutan konsumen agar sistem manajemen internal Nestlé diubah menjadi sistem manajemen yang berlaku secara internasional. Faktor dari dalam diantaranya adalah adanya beragam sistem yang berjalan paralel, berbeda area implementasi dan tanggung jawab, serta konflik implementasi, pengendalian, dan pemeliharaan. Dengan demikian IMS diharapkan dapat menjadi pendekatan yang sinergis, menghemat waktu, usaha, dan biaya, mencegah konflik, pengulangan, dan duplikasi, serta memudahkan pemeliharaan dokumen.

Kegiatan magang ini bertujuan mengidentifikasi pemenuhan terhadap implementasi Integrated Management System, mempelajari proses produksi kopi instan di PT. Nestlé Indonesia - Panjang Factory, bekerja sesuai dengan peraturan perusahaan, serta melatih keterampilan dan kemampuan komunikasi personal/human relation sebelum memasuki dunia kerja yang sebenarnya. Sasaran dari kegiatan magang adalah untuk menguji hipotesa bahwa penerapan ISO 9001, ISO 14001, serta OHSAS 18001 berhasil dan dapat meningkatkan kinerja perusahaan. Kegiatan magang ini diharapkan dapat bermanfaat untuk mengetahui sejauh mana implementasi IMS sudah terpenuhi dan kesesuaiannya dengan penerapan pedoman yang digunakan di perusahaan agar continual improvement dapat dilaksanakan.

Hingga program magang ini berakhir, implementasi IMS baru mencapai tahap internal audit pertama dan ternyata ditemukan temuan mayor, minor, dan improvement. Temuan mayor diantaranya berupa aktivitas tanpa dokumen dan tidak adanya surat pengangkatan MR. Temuan minor diantaranya terdapat log book yang tidak ditandatangani, tidak ada record hasil kalibrasi, Quality Monitoring Scheme yang tidak update, prosedur keadaan darurat tidak diuji coba secara teratur, dsb. Temuan improvement yaitu berupa dokumen eksternal (Nestec) belum didstribusikan, beberapa form belum diregistrasi, terdapat dokumen lama yang belum distempel “obsolete”, beberapa checklist, log book, dan log sheet belum diberi nomor, dsb.

PENERAPAN INTEGRATED MANAGEMENT SYSTEM (ISO 9001, ISO 14001, DAN OHSAS 18001) STUDI KASUS PADA PRODUKSI KOPI

INSTAN DI PT. NESTLE INDONESIA – PANJANG FACTORY

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

INTAN MAYASARI F24103113

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Intan Mayasari. F24103113. Penerapan Integrated Management System (ISO 9001, ISO 14001, dan OHSAS 18001) Studi Kasus pada Produksi Kopi Instan di PT. Nestlé Indonesia – Panjang Factory. Di bawah bimbingan Dr. Ir. Adil Basuki Ahza, MS. (2007)

RINGKASAN

Nestlé sebagai perusahaan besar senantiasa responsif terhadap tuntutan perdagangan global agar produknya berdaya saing tinggi, mengantisipasi masyarakat yang dinamis dan kreatif, terutama dalam konteks orientasi konsumen yang tidak lagi pada harga produk yang murah dan bermutu, tetapi juga produk yang dihasilkan tidak merusak lingkungan, serta memperhatikan kesehatan dan keselamatan kerja karyawannya. Oleh sebab itu, Integrated Management System (IMS) merupakan prioritas penting sistem manajemen bagi Nestlé saat ini.

Perubahan sistem manajemen internal menjadi IMS dilatarbelakangi oleh faktor luar dan dalam perusahaan. Faktor dari luar berupa tuntutan konsumen agar sistem manajemen internal Nestlé diubah menjadi sistem manajemen yang berlaku secara internasional. Faktor dari dalam diantaranya adalah adanya beragam sistem yang berjalan paralel, berbeda area implementasi dan tanggung jawab, serta konflik implementasi, pengendalian, dan pemeliharaan. Dengan demikian IMS diharapkan dapat menjadi pendekatan yang sinergis, menghemat waktu, usaha, dan biaya, mencegah konflik, pengulangan, dan duplikasi, serta memudahkan pemeliharaan dokumen.

Kegiatan magang ini bertujuan mengidentifikasi pemenuhan terhadap implementasi Integrated Management System, mempelajari proses produksi kopi instan di PT. Nestlé Indonesia - Panjang Factory, bekerja sesuai dengan peraturan perusahaan, serta melatih keterampilan dan kemampuan komunikasi personal/human relation sebelum memasuki dunia kerja yang sebenarnya. Sasaran dari kegiatan magang adalah untuk menguji hipotesa bahwa penerapan ISO 9001, ISO 14001, serta OHSAS 18001 berhasil dan dapat meningkatkan kinerja perusahaan. Kegiatan magang ini diharapkan dapat bermanfaat untuk mengetahui sejauh mana implementasi IMS sudah terpenuhi dan kesesuaiannya dengan penerapan pedoman yang digunakan di perusahaan agar continual improvement dapat dilaksanakan.

Hingga program magang ini berakhir, implementasi IMS baru mencapai tahap internal audit pertama dan ternyata ditemukan temuan mayor, minor, dan improvement. Temuan mayor diantaranya berupa aktivitas tanpa dokumen dan tidak adanya surat pengangkatan MR. Temuan minor diantaranya terdapat log book yang tidak ditandatangani, tidak ada record hasil kalibrasi, Quality Monitoring Scheme yang tidak update, prosedur keadaan darurat tidak diuji coba secara teratur, dsb. Temuan improvement yaitu berupa dokumen eksternal (Nestec) belum didstribusikan, beberapa form belum diregistrasi, terdapat dokumen lama yang belum distempel “obsolete”, beberapa checklist, log book, dan log sheet belum diberi nomor, dsb.

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENERAPAN INTEGRATED MANAGEMENT SYSTEM (ISO 9001, ISO 14001, DAN OHSAS 18001) STUDI KASUS PADA PRODUKSI KOPI

INSTAN DI PT. NESTLE INDONESIA – PANJANG FACTORY

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

INTAN MAYASARI F24103113

Dilahirkan pada tanggal 5 Mei 1985 di Bandar Lampung

Tanggal lulus : 10 Agustus 2007

Menyetujui,

Dr. Ir. Adil Basuki Ahza, MS Pembimbing Akademik

RIWAYAT HIDUP

Penulis dilahirkan di Bandar Lampung, pada tanggal 5 Mei 1985. Penulis merupakan anak ke lima dari lima bersaudara, anak dari pasangan H. Chorsani dan Hj. Aisyiah.

Pendidikan penulis di mulai dari TK. Aisiyah Bustanul Arifin (1988-1990), SD Negeri 1 Bandar Lampung (1990-1997), SLTP Negeri 1 Bandar Lampung (1997-2000), dan SMU Negeri 10 Bandar Lampung (2000-2003). Penulis kemudian meneruskan studi di Institut Pertanian Bogor melalui jalur SPMB (Seleksi Penerimaan Mahasiswa Baru) pada tahun 2003 dan terdaftar sebagai mahasiswa pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian.

Selama menjadi mahasiswa IPB, penulis pernah berperan aktif sebagai pengurus di Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA) (2005-2006). Selain itu, penulis juga berperan aktif sebagai panitia di beberapa acara seperti Seminar Nasional Pangan Halal (2004), Suksesi HIMITEPA (2004), Konferensi Pertama Himpunan Mahasiswa Peduli Pangan Indonesia (HMPPI) (2005), dan BAUR TPG (2005 dan 2006).

KATA PENGANTAR

Alhamdulillah, puji syukur kehadirat Allah SWT atas segala rahmat dan karunia yang telah diberikan-Nya sehingga penulis dapat menyelesaikan penulisan skripsi ini.

Penulisan skripsi ini merupakan salah satu syarat untuk memperoleh gelar sarjana pada Departemen Ilmu dan Teknologi Pangan. Penulis telah mendapatkan bimbingan, bantuan, serta dorongan dari berbagai pihak dalam penulisan skripsi ini, sehingga pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih kepada :

1. Dr. Ir. Adil Basuki Ahza, MS, selaku Dosen Pembimbing Akademik yang telah memberikan nasehat dan dorongan selama penulis menyelesaikan pendidikan di Departemen Ilmu dan Teknologi Pangan.

2. Hariyadi, STP, MT, selaku Pembimbing Lapangan yang telah memberikan bimbingan dan pengarahan selama penulis melaksanakan magang di PT. Nestlé Indonesia – Panjang Factory.

3. Dr. Ir. Yadi Haryadi, M.Sc dan Ir. Sutrisno Koswara, M.Si, selaku dosen penguji.

4. Dr. Ir. Dahrul Syah, M.Sc, selaku Ketua Departemen Ilmu dan Teknologi Pangan.

5. Kakak-kakakku, kak Icon, kak Lia, kak Opit, dan kak Ijul, kakak-kakak iparku kak Anton, mbak Ika, kak Iin, dan uni pipit, serta keponakan-keponakan penulis, atas cinta dan dukungan yang selalu diberikan kepada penulis.

6. Kak Hadi, Pak Dwi, Pak Donny, Pak Jupri, Mbak Riri, dan semua karyawan PT. Nestlé Indonesia – Panjang Factory atas bantuannya selama penulis melaksanakan magang.

7. Om Wito dan tante. Terima kasih atas perhatian dan dukungannya selama ini kepada penulis.

9. Seluruh teman-teman seperjuangan di ITP angkatan 40, Asih, Gading, Lasty, Mae, Angel, Anastasia, Bos Vina, Aca, Andal, Hendy, Gilang, Dian Dion, Dea, Dini, dll.

10. Yudha Adhy Pratama, mengenalmu dan bersamamu sejak kita kecil, kini dan nanti, bagiku sangatlah indah. Terima kasih atas semuanya.

11. Teman-teman alumni SMUN 10 Bandar Lampung, Hendika, Medriko, Fredy, The Seven Fairies: Alen, Ncez, Titi, Tinez, Evi, Dina, dan GCT: Yance, Mifta, Indra, Danang, Nori, Dauz, Hendro, Teddy, Robi.

12. Deddy, Riza, Maya, Diory, Johan, teman seperjuangan selama penulis magang di PT. Nestlé Indonesia – Panjang Factory.

13. Teman-teman di Pondok Annisa, Wajik (Dyah cantik), Ila, Bang Ai (Aini), Ina, Halida, Mpit, Boil, Loly, Tarie, dll, terima kasih atas dukungan dan kebersamaan kita yang membahagiakan.

14. Teh Euis, terima kasih atas nasehat-nasehat terbaiknya untuk penulis. 15. Teman-teman di IPB, khususnya ITP, angkatan 39, 40, 41 serta

teman-teman yang lain yang tidak bisa penulis sebutkan satu persatu.

Penulis menyadari bahwa penulisan skripsi ini masih jauh dari kesempurnaan, akan tetapi penulis berharap bahwa skripsi ini akan bermanfaat bagi pihak-pihak yang berkepentingan. Penulis mohon maaf yang sebesar-besarnya bila terdapat banyak kekurangan dalam penulisan skripsi ini.

Bogor, Agustus 2007

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

C. SASARAN ... 2

D. MANFAAT ... 2

II. DESKRIPSI KEGIATAN MAGANG ... 3

A. DESKRIPSI KEGIATAN ... 3

B. PELAKSANAAN MAGANG ... 3

III. TINJAUAN PUSTAKA ... 6

A. STANDAR ... 6

B. INTERNATIONAL ORGANIZATION FOR STANDARDIZATION (ISO) ... 7

C. ISO 9001:2000 ... 7

D. ISO 14001:2004 ... 10

E. OHSAS 18001:1999 ... 12

IV. KEADAAN UMUM PERUSAHAAN ... 14

A. SEJARAH DAN PERKEMBANGAN PERUSAHAN ... 14

B. LOKASI PERUSAHAAN ... 16

C. STRUKTUR ORGANISASI ... 16

D. KETENAGAKERJAAN ... 18

E. KEADAAN PRODUKSI ... 19

V. HASIL DAN PEMBAHASAN ... 31

DAFTAR TABEL

Halaman Tabel 1. Topik-topik Standar Manajemen Lingkungan ... 11 Tabel 2. Paten Tipe Aglomerasi Kopi Instan ... 32 Tabel 3. Format Prosedur PT. NI-PF ... 51 Tabel 4. Prosedur vs WI ... 52 Tabel 5. Perbandingan Jumlah Dokumen di PT. NI-PF ... 52 Tabel 6. Daftar Ringkasan Temuan di Departemen QA ... 55 Tabel 7. Daftar Ringkasan Temuan di Departemen F/P dan AG ... 57 Tabel 8. Daftar Ringkasan Temuan di Departemen FICO ... 59 Tabel 9. Daftar Ringkasan Temuan di Departemen Engineering ... 61 Tabel 10. Daftar Ringkasan Temuan di Departemen RPU ... 62 Tabel 11. Daftar Ringkasan Temuan di Departemen Production

DAFTAR GAMBAR

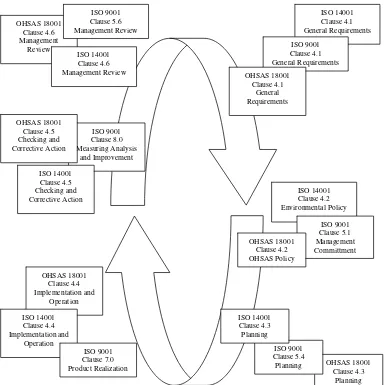

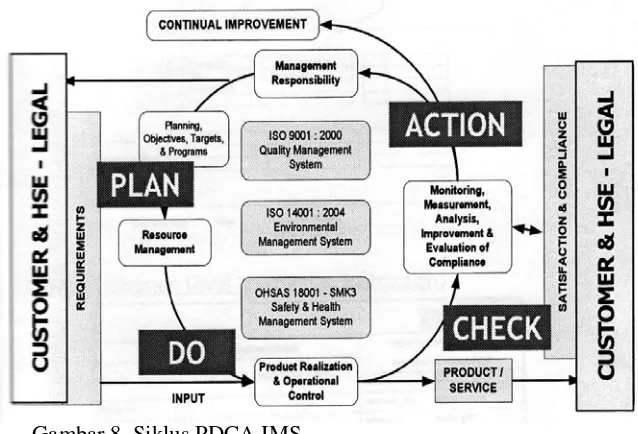

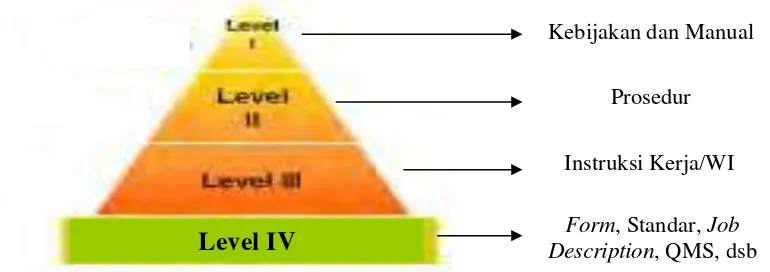

Halaman Gambar 1. Model proses sistem manajemen mutu ISO 9001:2000 ... 10 Gambar 2. Struktur organisasi PT. Nestlé Indonesia – Panjang Factory ... 18 Gambar 3. Skema proses tipping green coffee menuju silo ... 23 Gambar 4. Biji kopi sebelum dan sesudah di penyangraian ... 24 Gambar 5. Contoh dan proses pembentukan aglomerat kopi instan ... 27 Gambar 6. Bagan proses produksi dari biji kopi hingga menjadi kopi instan 27 Gambar 7. Siklus implementasi terintegrasi untuk perbaikan berkelanjutan . 40 Gambar 8. Siklus PDCA IMS ... 42 Gambar 9. Struktur dokumentasi PT. NI-PF ... 47 Gambar 10.Diagram alir dalam membuat / revisi prosedur / working

DAFTAR LAMPIRAN

I. PENDAHULUAN

A. LATAR BELAKANG

PT Nestlé Indonesia – Panjang Factory merupakan pabrik yang memproduksi kopi instan dan mixes dengan merek Nescafe. Bahan baku yang digunakan adalah biji kopi yang berasal dari daerah Lampung dan wilayah lainnya. Nestlé memiliki berbagai peralatan modern guna menghasilkan produk yang berkualitas tinggi secara efisien. Dengan NQS, Nestlé selalu memperhatikan dan mengusahakan tercapainya konsistensi mutu dan kepuasan pelanggan yang selalu diperbaiki secara berkelanjutan melalui praktek cara produksi yang baik dan benar, peningkatan skill dan kompetensi sumber daya manusia, proses produksi yang ramah lingkungan dan selalu memprioritaskan keselamatan dan kesehatan kerja (K3), serta pentaatan pada persyaratan peraturan perundangan-undangan dan persyaratan lainnya yang berlaku.

Perubahan sistem manajemen dari internal Nestlé menjadi IMS disebabkan oleh faktor dari luar dan dari dalam Nestlé sendiri. Faktor dari luar adalah adanya tuntutan konsumen agar sistem manajemen internal Nestlé diubah menjadi sistem manajemen yang berlaku secara internasional, baik terhadap mutu, keselamatan dan kesehatan kerja, serta lingkungan. Faktor utama dari dalam diantaranya adalah adanya beragam sistem yang berjalan bersamaan, berbeda area implementasi dan tanggung jawab, serta konflik implementasi, pengendalian, dan pemeliharaan. Dengan demikian IMS diharapkan dapat menjadi pendekatan yang sinergis, menghemat waktu, usaha, dan biaya, mencegah konflik, pengulangan, dan duplikasi, serta memudahkan pemeliharaan dokumen, sehingga akan terbentuk sistem yang terstruktur dan terkendali.

Selain itu, PT. NI – PF juga menerapkan standar sistem manajemen keselamatan dan kesehatan kerja OHSAS (Occupational Health and Safety Assessment Series) 18001:1999 yang diterbitkan oleh British Standards Institution (BSI). OHSAS 18001 dikembangkan serta disesuaikan dengan ISO 9001 dan ISO 14001 untuk memfasilitasi organisasi dalam mengintegrasikan sistem manajemen mutu, lingkungan, dan K3 (BSI, 1999).

B. TUJUAN

Secara umum, tujuan magang adalah untuk melatih kemampuan mahasiswa dalam menganalisa, observasi serta memecahkan masalah yang ada dalam suatu industri pangan berdasarkan disiplin ilmu yang telah dipelajari melalui proses pelibatan kerja sesuai peraturan perusahaan. Proses bekerja seperti layaknya pekerja di industri pangan sesuai dengan aturan perusahaan memungkinkan adanya peran aktif mahasiswa dalam memberikan masukan dan menjadi media bertukar pikiran dengan manajemen dan pegawai perusahaan, serta melatih keterampilan dan kemampuan komunikasi personal serta human relation sebelum memasuki dunia kerja yang sebenarnya.

Secara khusus, kegiatan magang ini bertujuan mengidentifikasi pemenuhan terhadap implementasi Integrated Management System serta mempelajari proses produksi kopi instan di PT. Nestlé Indonesia - Panjang Factory.

C. SASARAN

Sasaran dari kegiatan magang ini adalah untuk menguji hipotesa bahwa penerapan ISO 9001, ISO 14001, serta OHSAS 18001 berhasil dan dapat meningkatkan kinerja perusahaan.

D. MANFAAT

II. DESKRIPSI KEGIATAN MAGANG

A. DESKRIPSI KEGIATAN

Kegiatan magang ini dilaksanakan di PT. Nestlé Indonesia – Panjang Factory (PT. NI-PF) pada tanggal 1 Februari 2007 sampai dengan 31 Mei 2007, setiap hari Senin hingga Jumat pada pukul 08.00-16.00 WIB. Kegiatan ini dilakukan pada departemen Safety Health and Environment, dengan mengkaji tentang strategi yang digunakan dalam Integrated Management System (IMS) serta kesesuaiannya terhadap implementasi pada seluruh kegiatan di perusahaan.

B. PELAKSANAAN MAGANG B.1. Metodologi

B.1.1. Identifikasi Masalah

Sistem manajemen internal Nestlé yang terdiri atas NQS, NEMS dan OSHRMS akan disesuaikan dengan sistem manajemen ISO 9001, ISO 14001 dan OHSAS 18001. Masalah yang ada adalah bagaimana ketiga sistem manajemen dari ISO dan OHSAS tersebut dapat diimplementasikan secara efektif. B.1.2. Alternatif Solusi

Alternatif solusi berupa strategi yang telah disiapkan oleh manajemen perusahaan. Strategi-strategi utama (secara berurutan) berupa identifikasi bahaya dan aspek-aspek lingkungan, pelaksanaan objektif, target dan program, pelaksanaan rencana mutu, sosialisasi, dokumentasi Nestlé Integrated Management System (NIMS), kesiapan sumber daya manusia, dan implementasi NIMS.

B.1.3. Sintesa

sedangkan audit eksternal dilakukan sebanyak satu kali. Selain itu, akan dilaksanakan tinjauan manajemen sebanyak 2 kali dalam setahun.

Temuan yang didapat dari hasil audit terbagi menjadi tiga kategori, yaitu temuan mayor, minor dan improvement. Temuan mayor diperoleh apabila ada klausul dalam ISO maupun OHSAS yang tidak dipenuhi. Temuan ini sangat mempengaruhi mutu produk. Temuan minor diperoleh apabila klausul-klausul sudah terpenuhi hanya saja pelaksanaannya tidak efektif, sedangkan improvement berupa temuan yang tidak begitu berpengaruh terhadap mutu produk, hanya saja akan lebih baik apabila temuan ini dilakukan dengan semestinya.

Dalam pelaksanaan audit, keefektifan implementasi IMS diukur dengan tiga hal, yaitu dokumentasi, wawancara dan observasi. Persentase dokumentasi yang harus dipenuhi adalah 100%, wawancara sebanyak 75% dari target, serta 75% untuk observasi.

B.2. Berperan Aktif

Berperan aktif dengan cara bekerja sesuai dengan peraturan perusahaan pada departemen Safety Health and Environment (SHE), khususnya difokuskan pada proyek integrated management sistem, yaitu mulai dari pembuatan dokumen/penyesuaian dokumen lama menjadi format IMS, pendaftaran dokumen baru ke dalam master list, pencetakan dokumen, penggandaan dokumen, pendistribusian dokumen, hingga penarikan dokumen lama.

B.3. Observasi Lapang

dari hasil observasi lapang berupa informasi mengenai hal-hal yang berkaitan dengan IMS kepada IMS champions serta mengenai proses produksi kepada karyawan dan supervisor di departemen produksi serta di departemen penunjang produksi untuk mengidentifikasi “good practices” dan mendapatkan gambaran mengenai kesesuaian standar yang digunakan dengan keadaan di lapangan.

B.4. Studi Pustaka

III. TINJAUAN PUSTAKA

A. STANDAR

Standar yang didefinisikan oleh ISO adalah spesifikasi teknis atau dokumen setara yang tersedia untuk masyarakat, dihasilkan dari konsensus atau persetujuan umum yang didasarkan kepada IPTEK atau pengalaman agar dapat dimanfaatkan secara optimal oleh masyarakat serta diakui oleh badan yang berwenang baik tingkat nasional, regional atau internasional.

Standar bersifat dinamis, meningkat seiring dengan peningkatan teknologi dan tuntutan konsumen. Beberapa keuntungan yang dapat diperoleh dengan adanya standar adalah adanya perbaikan produk menyesuaikan dengan standar, mencegah dan menghilangkan hambatan perdagangan, meningkatkan daerah penjualan produk dan memudahkan terjadinya kerjasama IPTEK. Oleh karena itu, pemenuhan standar lebih menjamin keberhasilan perusahaan dalam memenangkan persaingan (Muhandri dan Kadarisman, 2005).

Standar memberi kontribusi yang sangat besar kepada sebagian besar aspek hidup kita, meskipun pada kenyataannya sering sekali kontribusi tersebut tidak dapat terlihat dengan mata. Keberadaan standar akan dirasakan oleh produsen dan pengguna produk, misalnya ketika suatu produk memiliki mutu yang kurang baik, tidak memenuhi keinginan dan persyaratan, tidak cocok dengan peralatan yang dimiliki, bahkan tidak dapat dipercaya dan berbahaya (ISO, 2006).

B. INTERNATIONAL ORGANIZATION FOR STANDARDIZATION (ISO) ISO adalah badan penetap standar internasional yang terdiri dari wakil-wakil dari badan standar nasional setiap negara. Pada awalnya, singkatan dari nama lembaga tersebut adalah IOS, bukan ISO. Namun saat ini sering digunakan singkatan ISO, karena dalam bahasa Yunani “isos” berarti sama (equal).

ISO didirikan pada 23 Februari 1947. Standar yang ditetapkan berupa standar-standar industrial dan komersial dunia. Meski ISO adalah organisasi non pemerintah, kemampuannya untuk menetapkan standar yang sering menjadi hukum melalui persetujuan atau standar nasional membuatnya lebih berpengaruh dari pada kebanyakan organisasi non pemerintah lainnya, dan dalam prakteknya ISO menjadi konsorsium dengan hubungan yang kuat dengan pihak-pihak pemerintah (Anonim, 2007a).

Penerapan ISO di suatu perusahaan berguna untuk 1) meningkatkan citra perusahaan, 2) meningkatkan kinerja lingkungan perusahaan, 3) meningkatkan efisiensi kegiatan, 4) memperbaiki manajemen organisasi dengan menerapkan perencanaan, pelaksanaan, pengukuran, dan tindakan perbaikan (plan, do, check, act), 5) meningkatkan penataan terhadap ketentuan peraturan perundang-undangan dalam hal pengelolaan lingkungan, 6) mengurangi resiko usaha, 7) meningkatkan daya saing, 8) meningkatkan komunikasi internal dan hubungan baik dengan berbagai pihak yang berkepentingan, 9) mendapat kepercayaan dari konsumen/mitra kerja/pemodal (Anonim, 2007a).

C. ISO 9001:2000

tertentu, atau merupakan kebutuhan dari pasar tertentu, sebagaimana ditentukan oleh organisasi.

Standar-standar ISO 9000 pertama kali dikeluarkan pada tahun 1987, di mana ISO Technical Committee menetapkan siklus peninjauan ulang setiap lima tahun, guna menjamin bahwa standar-standar ISO 9000 akan menjadi up to date dan relevan untuk organisasi. Revisi terhadap standar ISO 9000 telah dilakukan pada tahun 1994 dan tahun 2000 (Gaspersz, 2006).

ISO versi tahun 2000 mencakup beberapa seri berikut:

1. ISO 9000:2000, QMS : Fundamentals and vocabulary replacing ISO 8402 and ISO 9000-1

2. ISO 9001:2000, QMS : Requirements replacing the 1994 versions of ISO 9001, 9002, and 9003

3. ISO 9004:2000, QMS : Guidance for performance improvement replacing ISO 9004 with most parts

4. ISO 19011, Guidance for auditing management systems replacing ISO 10011 and 14011

Menurut Newslow (2001), ISO 9001:2000 didasarkan pada delapan prinsip dasar manajemen mutu, yaitu : fokus pada pelanggan, kepemimpinan, keterlibatan orang, pendekatan proses, pendekatan sistem pada manajemen, perbaikan berkelanjutan (kontinual), pendekatan fakta pada pengambilan keputusan, dan hubungan yang saling menguntungkan dengan pemasok. Standar didasarkan pada prinsip-prinsip tersebut, tetapi prinsip bukanlah persyaratan. Persyaratan dasar didefinisikan pada bagian 4.0 (Sistem Manajemen Mutu), 5.0 (Tanggung Jawab Manajemen), 6.0 (Manajemen Sumberdaya), 7.0 (Realisasi Produk), dan 8.0 (Pengukuran, Analisis, dan Perbaikan).

Menurut Gaspersz (2006), manfaat dari penerapan ISO 9001:2000 telah diperoleh banyak perusahaan, yaitu:

1. Meningkatkan kepercayaan dan kepuasan pelanggan melalui jaminan mutu yang terorganisasi dan sistematik.

perusahaan tersebut telah diakui secara internasional. Hal ini berarti meningkatkan image perusahaan serta daya saing dalam memasuki pasar global.

3. Audit sistem manajemen mutu dari perusahaan yang telah memperoleh sertifikat ISO 9001:2000 dilakukan secara periodik oleh registrar dari lembaga registrasi, sehingga pelanggan tidak perlu melakukan audit sistem mutu. Hal ini akan menghemat biaya dan mengurangi duplikasi audit sistem mutu oleh pelanggan.

4. Perusahaan yang telah memiliki sertifikat ISO 9001:2000 secara otomatis terdaftar pada lembaga registrasi.

5. Meningkatkan mutu dan produktivitas dari manajemen melalui kerjasama dan komunikasi yang lebih baik, sistem pengendalian yang konsisten, serta pengurangan dan pencegahan pemborosan, sehingga operasi internal menjadi lebih baik.

6. Meningkatkan kesadaran mutu dalam perusahaan.

7. Memberikan pelatihan secara sistematik kepada seluruh karyawan dan manajer organisasi melalui prosedur-prosedur dan instruksi-instruksi yang terdefinisi secara baik.

Gambar 1. Model proses sistem manajemen mutu ISO 9001: 2000 (Gaspersz, 2006)

D. ISO 14001:2004

ISO 14000 merupakan sistem manajemen lingkungan yang keberadaannya membantu suatu organisasi dalam meminimalisasi pengaruh buruk operasi terhadap lingkungan (perubahan yang merugikan pada udara, air, dan tanah), dengan mematuhi peraturan, hukum yang berlaku, persyaratan lain yang berorientasi lingkungan, serta perbaikan yang berkelanjutan (Anonim, 2007b).

Tabel 1. Topik-topik Standar Manajemen Lingkungan

Standar Topik

ISO 14001 : 1996 Environmental management systems – Specification with guidance for use

ISO 14004 : 1996 Environmental management systems – General guidelines on principles, systems, and supporting techniques

ISO 14015 : 2001 Environmental assessment of sites and organizations

ISO 14020 series Environmental labels and labelling (published in 1999 and 2000)

ISO 14031 : 2000 Environmental performance evaluation – Guidelines

DD ISO / TR 14032 : 2000 Examples of environmental performance evaluation

ISO 14040 : 1997 Environmental management – Life cycle assessment – Principles and framework

ISO 14041 : 1998 Environmental management – Life cycle assessment – Goal and scope definition and inventory analysis

ISO 14042 : 2000 Environmental management – Life cycle assessment – Impact assessment

ISO 14043 : 2000 Environmental management – Life cycle assessment – Interpretation

DD ISO / TS 14048 : 2002 Life cycle assessment – Data documentation format

PD ISO / TR 14049 : 2002 Examples of application of ISO 14041 to goal and scope definition and inventory analysis

ISO 14050 : 2002 Environmental management – Vocabulary

ISO 19011 : 2002 Guidelines for quality and/or environmental management systems auditing

Sumber : Edwards (2004)

ISO menyadari akan kebutuhan sistem manajemen lingkungan, sehingga sama seperti ISO 9001 didasari oleh BS 5750, ISO 14001 tumbuh dari BS 7750. ISO 14001 dipublikasikan pada tahun 1996. Standar sistem manajemen ini mengalami revisi yang dipublikasikan pada tahun 2004-2005 (Edwards, 2004). Materi dari sistem manajemen ini sangat luas, beberapa standar penting dapat dilihat pada Tabel 1.

pemenuhannya; serta perbaikan berkelanjutan. Standar ini dapat digunakan oleh berbagai tipe dan ukuran organisasi dan dapat disesuaikan dengan bermacam-macam kondisi letak geografis, kultur, dan sosial. Kesuksesan sistem bergantung pada komitmen dari seluruh tingkatan dan fungsi di dalam organisasi, khususnya dari manajemen puncak. Tujuan utama dari standar internasional ini adalah untuk mendukung perlindungan terhadap lingkungan dan pencegahan polusi yang seimbang dengan kebutuhan sosial-ekonomi (International Organization for Standardization, 2004).

E. OHSAS 18001:1999

OHSAS 18000 adalah suatu spesifikasi internasional sistem manajemen keselamatan dan kesehatan kerja (K3). OHSAS 18000 terdiri dari dua bagian, yaitu 18001 dan 18002. OHSAS 18001 adalah rangkaian pengujian K3 untuk sistem manajemen keselamatan dan kesehatan kerja. Sistem manajemen K3 ini digunakan untuk membantu organisasi dalam mengontrol resiko-resiko kesehatan dan keselamatan kerja (OHSAS, 2007a).

OHSAS 18001 merupakan spesifikasi pengujian untuk sistem manajemen keselamatan dan kesehatan kerja. OHSAS 18001 dikembangkan untuk membantu organisasi dalam menjalankan kewajiban mereka terhadap keselamatan dan kesehatan melalui sikap yang efisien dan efektif. OHSAS 18002 menjelaskan persyaratan-persyaratan dari spesifikasi dan menunjukkan bagaimana cara bekerja terhadap registrasi dan implementasi (OHSAS, 2007b).

OHSAS 18001 didesain agar sesuai dengan ISO 9001 dan ISO 14001. Menurut OHSAS (2007a), keuntungan dalam menggunakan OHSAS adalah : 1. Mengurangi resiko keselamatan dan kesehatan kerja yang berkaitan

dengan aktivitas-aktivitas organisasi. 2. Pengurangan yang potensial terhadap biaya.

3. Jaminan yang sangat besar terhadap kesesuaian dengan kebijakan K3. 4. Konsistensi dan pembuktian pendekatan manajemen terhadap resiko K3.

IV. KEADAAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

Good Food, Good Life merupakan slogan Nestlé yang menggambarkan komitmen Nestlé sebagai produsen makanan yang peduli akan kesehatan umat manusia dengan menghasilkan makanan yang sehat, bermutu, aman, berkualitas, bergizi, dan menyenangkan untuk dikonsumsi, demi mewujudkan kehidupan yang lebih baik.

Nestlé pertama kali didirikan pada tahun 1867 di Vevey, Swiss. Pendirinya adalah Henry Nestlé seorang ahli gizi berkebangsaan Jerman yang merasa prihatin dengan tingginya angka kematian bayi akibat kurang mendapatkan ASI. Saat itu produk makanan pendamping ASI diberi merk “Ferine Lactee Nestlé”, menjadi makanan penambah gizi yang berhasil menekan angka kematian bayi. Dikarenakan keberhasilannya tersebut maka Nestlé mendapatkan kepercayaan dari masyarakat luas. Sejak saat itu Nestlé menjadi perusahaan produsen makanan. Henry Nestlé memanfaatkan nama keluarganya “Nestlé”, yang dalam dialek Jerman Swiss berarti sarang burung kecil (little nest), menjadi logo perusahaannya. Logo itu menjadi lambang rasa aman, kasih sayang, kekeluargaan dan pengasuhan.

1984 dan mulai beroperasi secara komersial pada Maret 1988 serta diresmikan oleh presiden RI (saat itu) Soeharto pada Juni 1988.

Pada tahun 1979 PT. Nestlé Beverages Indonesia (dahulu bernama PT. Indofood Jaya Raya) yang memiliki pabrik di Panjang Lampung mulai memproduksi kopi instan Nescafe. Selain pure coffee, PT. Nestlé Beverages Indonesia juga memproduksi mixes coffee dalam berbagai aroma. Pada tahun 1997 Nescafe mulai memasuki pasaran Rusia dalam kemasan jar dan dua tahun kemudian produksi kopi instan dalam kemasan kaleng dihentikan. Selanjutnya pada tahun 2001 sebagian proses pengemasan untuk produk 3in1 diserahkan ke co-manufacturer dan PT. Nestlé Beverages Indonesia menjadi PT. Nestlé Indonesia. Tahun 2002 produksi mixes coffee ditambah dengan adanya Nescafe ice. Dan pada tahun 2003 pabrik Panjang memproduksi Nescafe 3in1 Originale, 3in1 Crème, dan Nescafe Capucino.

Pada tahun 1988 Nestlé pusat mengakuisisi Rowntree Macintosh dari Inggris sehingga membuka peluang Nestlé untuk mengembangkan usahanya di bidang kembang gula. Pabrik PT. Food Specialities Indonesia yang merupakan anak perusahaan Nestlé mengambil alih PT Multi Rasa Agung, yang memiliki pabrik di Cikupa Tanggerang dan menghasilkan permen dengan merk dagang “Foxs”. Pada tahun 1992, dalam rangka memperluas usahanya, PT. Multi Rasa Agung memperluas pabriknya dan memproduksi permen dengan merk “Polo”. Pada 1996 PT. Multi Rasa Agung berganti nama menjadi PT. Nestlé Confectionery Indonesia dan mulai memproduksi “NESTEA POWDER” di tahun 1997.

bergabung dengan PT. Nestlé Indonesia. Pada Juni 2002, pabrik waru dilikuidasi dan digabung dengan pabrik Kejayan.

PT. Nestlé Indonesia juga semakin memperluas usahanya dengan melakukan perjanjian kerjasama dengan perusahaan lain. Salah satu kerjasama yang dilakukan berlangsung pada 01 April 2005, PT. Nestlé S.A. dan PT. Indofood Sukes Makmur, TBK melakukan kerjasama dalam bentuk Joint Venture. Perusahaan yang diberi nama PT. Nestlé Indofood Citarasa Indonesia ini akan menghasilkan produk-produk bumbu masakan, yang akan dipasarkan di Indonesia.

Sejak tanggal 29 Desember 1993, PT. Food Specialities Indonesia berganti nama menjadi PT. Nestlé Indonesia. PT. Nestlé Indonesia memiliki kantor pusat di jalan Letjen T.B. Simatupang Kav. 88, Jakarta.

B. LOKASI PERUSAHAAN

PT. Nestlé Indonesia - Panjang Factory berada di Provinsi Lampung. Terletak di Jalan Raya Bakauheni KM. 13 Srengsem Bandar Lampung. Letak PT. Nestlé sangat strategis, yaitu di ruas jalan lintas Sumatera dan berada 15 menit dari pelabuhan Internasional Panjang serta 60 menit dari bandara nasional Raden Intan. Lokasi seperti ini merupakan salah satu keunggulan komparatif PT. Nestlé Indonesia - Panjang Factory dalam mendistribusikan bahan baku dan produk-produk yang dihasilkannya.

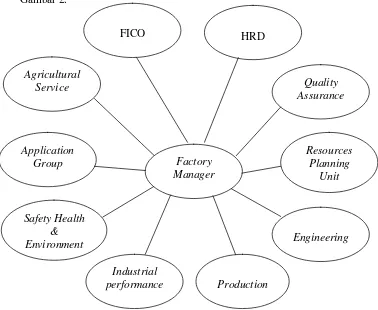

C. STRUKTUR ORGANISASI

Performance, Safety Health and Environment, Application group, Agricultural Service,dan Departemen FICO (Finance and Controlling).

Departemen Human Resources (HR) bertanggung jawab terhadap kemajuan sumber daya manusia di pabrik Panjang. Salah satunya dengan mengadakan inisiatif pengembangan organisasi dan pelatihan. External Affairs dan General Service merupakan bagian dari departemen HR yang bertanggung jawab dalam menjaga hubungan eksternal dengan pemerintah daerah setempat, institusi dan lembaga, serta masyarakat sekitar pabrik.

Departemen Quality Assurance merupakan departemen yang menjamin mutu produk mulai dari bahan baku hingga produk memenuhi standar NQS (Nestlé Quality System). Departemen Resources Planning Unit adalah departemen yang merencanakan kegiatan produksi, mengatur alur suplai bahan baku maupun produk jadi, serta bertanggung jawab terhadap manajemen gudang. Deskripsi kerja departemen Engineering diantaranya adalah menyokong proses-proses yang dilakukan oleh manufacturing, mengatur siklus hidup aset, menjamin pemenuhan atas hukum, keselamatan, dan lingkungan, implementasi dan perencanaan investasi modal, serta pelatihan teknis untuk menambah pengetahuan dan kompetensi.

Departemen Production terbagi menjadi dua bagian besar, yaitu Manufacturing yang bertanggung jawab memproduksi bahan baku kopi dan Filling/Packing bertugas mengemas bubuk kopi hingga siap dipasarkan. Industrial Performance bertugas untuk menjalankan perbaikan yang berkelanjutan terhadap seluruh aktivitas pabrik untuk mengidentifikasi kesempatan perbaikan yang lebih jauh, sesuai dengan target dan strategi pabrik/perusahaan untuk mencapai tingkat HPF, serta bekerja sama dengan karyawan di seluruh site untuk membagi metodologi dan pendekatan perbaikan berkelanjutan.

pengemasan terbaik dan menyebarkan teknologi pengisian dan bahan pengemasan yang baru. Departemen Agricultural Service merupakan departemen yang bertugas untuk meningkatkan kualitas dan kuantitas bahan mentah terutama kopi, salah usaha yang dilakukan adalah dengan membina para petani penghasil kopi di Lampung. Departemen FICO (Finance and Controlling) merupakan pengelola administrasi dan keuangan di pabrik Panjang. Departemen ini menangani semua masalah yang berkaitan dengan keuangan di pabrik serta menjamin semua transaksi yang terkait dengan keuangan agar dilakukan dengan tepat. Struktur organisasi dapat dilihat dalam Gambar 2.

Gambar 2. Struktur organisasi PT. Nestlé Indonesia - Panjang Factory

D. KETENAGAKERJAAN

Karyawan PT. Nestlé Indonesia - Panjang Factory berjumlah kurang lebih 200 orang yang dibagi kedalam karyawan shift dan karyawan normal. Karyawan normal memiliki jam kerja dari 08.00-16.00, sedangkan karyawan

Factory Manager FICO

Agricultural Service

Safety Health & Environment

Industrial performance

Engineering Resources

Planning Unit Application

Group

Quality Assurance

shift dibagi ke dalam tiga shift. Shift 1 bekerja pada jam 06.00-14.00, shift 2 bekerja pada jam 14.00-22.00, dan shift 3 yang bekerja pada jam 22.00-06.00. Setiap pekerja memiliki jam kerja 40 jam yang dibagi ke dalam lima hari kerja efektif dalam satu minggu.

Karyawan di Panjang Factory juga dibagi ke dalam tiga golongan, yaitu karyawan tetap, karyawan kontraktual, dan karyawan harian. Kepada karyawan tetap dan kontraktual upah dibayarkan setiap akhir bulan, sedangkan untuk karyawan harian upah akan dibayarkan setiap akhir minggu. Pabrik Panjang juga memberikan tunjangan hari raya, subsidi transportasi, dan tunjangan kesehatan.

E. KEADAAN PRODUKSI E.1. Bahan Baku

Dalam memproduksi kopi instan baik berupa pure coffee maupun coffee mixes. PT. NI - PF memakai bahan-bahan berupa kopi, gula, cream, dan premix.

E.1.1. Kopi

Bahan baku utama pembuatan kopi di Nestlé adalah green coffee, yang berupa biji kopi robusta. Biji kopi robusta biasanya memiliki kadar kafein yang cukup tinggi dan bersifat asam. Biji kopi yang biasa disebut green coffee ini didapat dari petani binaan PT. NI-PF, maupun supplier lainnya. Agar diperoleh kopi dengan mutu terbaik, setiap green coffee yang akan diolah, terlebih dahulu diperiksa mutunya oleh Departemen Quality Assurance.

Terdapat tingkatan/kelas biji kopi (green coffee/GC) berdasarkan tingkat kecacatannya/defect, urutannya adalah :

1. GC WA (Washed) Class 1.0 2. GC WA Class 1.1

3. GC WA Class 1.2 4. GC WA Class 1.3

5. GC UWA (Unwashed) Class 4.1 6. GC UWA Class 4.2

7. GC UWA Class 4.3

8. GC ROB (Robusta) Class 7.1 9. GC ROB Class 7.2

10. GC ROB Class 7.3

E.1.2. Gula

Gula yang digunakan dalam pembuatan coffee mixes ini berasal dari perusahaan penghasil gula. Gula yang digunakan harus sudah memiliki sertifikat mutu yang telah ditetapkan.Gula yang digunakan adalah gula tebu yang diimpor dari Inggris dan Thailand.

E.1.3. Krimer

Krimer adalah fraksi ringan dari susu yang dipisahkan melalui alat pemisah milk separator. Krimer yang digunakan berasal dari perusahaan penghasil krimer. Seperti gula, krimer juga harus telah memiliki sertifikat yang menyatakan standar mutunya.

E.1.4. Premix

E.2. Sarana Penunjang Produksi

E.2.1 Sumber Energi

Sumber energi utama pabrik Panjang berasal dari listrik, solar, HFO dan batubara. Listrik bersumber dari PLN dan genset. Genset sendiri untuk menghasilkan listrik membutuhkan bahan bakar solar. Semua kebutuhan energi untuk menjalankan mesin-mesin produksi akan disuplai oleh genset, sedangkan untuk kebutuhan penerangan dan listrik diluar produksi akan disuplai oleh listrik dari PLN.

Selain sumber energi utama tersebut, PT. NI–PF memanfaatkan ampas kopi menjadi sumber energi bagi boiler dan pengering berputar. Ampas yang merupakan hasil samping dari produksi kopi dikeringkan di pengering berputar hingga mencapai kadar air 20%. Selanjutnya ampas kering tersebut dibakar di dalam silo. Pembakaran tersebut digunakan sebagai bahan bakar bagi pengering berputar, sedangkan steam disuplai untuk boiler.

E.2.2. Air

Di PT. NI - PF air digunakan untuk: a. Menghasilkan culinary steam

b. Proses ekstraksi

c. Quenching dan mempertahankan moisture content dalam proses penyangraian

d. Evaporator

e. Chilled water yaitu air yang digunakan sebagai salah satu bahan baku untuk mendinginkan ruangan dalam kapasitas yang besar f. Air minum

g. Kantin h. Pembersihan

yang airnya digunakan untuk cleaning dan keperluan taman, sedangkan dua sumur lainnya memiliki kedalaman sekitar 250 meter (sumur dalam) dan airnya digunakan untuk air minum.

E.3. Proses Produksi

Pada dasarnya pengolahan kopi dari bahan baku hingga menjadi kopi yang dapat dikonsumsi mencakup 5 hal, yaitu penyangraian, penggilingan, ekstraksi, evaporasi, dan pengeringan semprot (spray drying).

E.3.1. Penyangraian

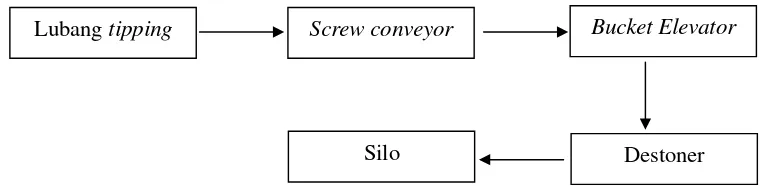

Sebelum menuju proses penyangraian, biji kopi (green coffee) harus melalui proses tipping terlebih dahulu. Proses tipping bertujuan untuk memindahkan biji kopi dari karung ke dalam silo, sesuai dengan kualitas kopi yang akan digunakan. Selain itu juga dilakukan pembersihan biji kopi terhadap kotoran yang mungkin ada di dalam karung. Kopi yang diterima dari supplier (menggunakan karung), diletakkan ke lubang tipping. Lubang ini terbuat dari logam dengan ukuran lubang yang kecil. Bagian bawah dari lubang tipping ini terhubung dengan screw conveyor, yang berfungsi untuk melakukan pemindahan biji kopi itu ke bawah bucket elevator. Bucket elevator ini akan mengangkat biji kopi ke tempat yang lebih tinggi di mana terdapat destoner. Bagian outlet dari bucket elevator ini terhubung dengan inlet destoner.

Gambar 3.Skema proses tipping green coffee menuju silo.

Pada tahap ini biji kopi disangrai/diberikan panas yang berguna untuk menghilangkan H2O, CO2, mengoptimalkan aroma dan akan meningkatkan ukuran dan warna dari biji kopi tersebut. Konsep dari penyangraian adalah dengan mengalirkan udara panas dengan temperatur sangat tinggi, dimana biji kopi tersebut berada di dalam rotary drum yang bertujuan agar panas yang diterima biji kopi seragam. Ketika warna yang diinginkan sudah tercapai, maka didinginkan secara cepat dengan menggunakan air (quenching water) untuk menghentikan proses penyangraian.

Fungsi penyangraian adalah: a. Pembentukan rasa yang diinginkan.

Dengan adanya panas, terjadi proses kimia yang menghasilkan komponen rasa. Semakin lama proses ini semakin banyak dan bermacam-macam komponen taste yang dihasilkan. Tetapi proses ini harus dibatasi supaya tidak terbentuk komponen rasa yang tidak diinginkan.

b. Pembentukan warna dan tekstur.

Selama proses penyangraian akan terbentuk CO2 dan uap air di dalam biji kopi. Kemudian timbul tekanan dari dalam biji kopi yang akan mengakibatkan struktur dari sel berubah dan ukuran dari biji kopi juga akan bertambah besar. CO2 dan uap air akan keluar dari biji kopi secara bertahap tetapi ada beberapa substansi gas yang tetap tertinggal di dalam. Volume dari kopi Lubang tipping Screw conveyor Bucket Elevator

juga akan bertambah seiring dengan adanya perubahan warna kopi yang semakin hitam.

Gambar 4. Biji kopi sebelum dan sesudah disangrai

c. Extractability (kemampuan kopi untuk diekstrak)

Penyangraian yang kurang sempurna dan penyangraian yang berlebihan akan menurunkan extractability, sebab biji kopi yang kurang masak ataupun gosong tidak dapat diekstrak dengan sempurna.

E.3.2. Penggilingan

Setelah disangrai maka akan dihasilkan roasted coffee. Sebelum memasuki proses ekstraksi, roasted coffee harus dipecah menjadi ukuran yang lebih kecil sesuai dengan kebutuhan. Alat yang digunakan untuk memecah roasted coffee tersebut bernama grinder. Grinder yang digunakan adalah jenis multistage. Selain untuk menjadikan ukuran roasted coffee menjadi lebih kecil, Biji kopi sebelum penyangraian

Mengandung : 9- 13% air dan

87-91% Dry matter

Biji kopi setelah penyangraian Mengandung: Air 1 %

Dry matter 99%

Volume increase

proses penggilingan juga bertujuan untuk menghilangkan kulit ari pada biji, partikel ini biasanya disebut roast & ground coffee. Ukuran dari roast & ground coffee dibedakan menjadi 3 macam, yaitu coarse, medium, dan fine. Dengan kopi yang lebih halus maka proses perpindahan zat lebih mudah dan lebih cepat sehingga proses penggilingan mempengaruhi proses ekstraksi selanjutnya. Kopi yang terlalu besar/tidak halus akan menyebabkan proses ekstraksi semakin lama, oleh karena itu ada ukuran standar yang dipakai sehingga dicapai proses ekstraksi yang efektif dan efisien.

E.3.3. Ekstraksi

Setelah penyangraian dan penggilingan, ekstraksi adalah bagian dalam proses produksi kopi instan dalam skala besar. Pada tahap ini terjadi proses pengambilan soluble solid dan komponen aroma. Definisi dari ekstraksi sendiri adalah proses mentransfer padatan terlarut dari roast & ground coffee ke dalam bentuk larutan cair.

Pada proses ini terjadi transfer/perpindahan padatan terlarut dari roast & ground coffee ke dalam bentuk cair dengan bantuan tekanan dan suhu yang sesuai. Untuk prosesnya, bisa dianalogikan dengan proses menyeduh kopi yang sering kita lakukan di rumah. Apabila dimasukkan sejumlah roast & ground coffee ke dalam air panas, maka air panas akan mendorong solid kopi dari melewati pori-pori R&G coffee. Kemudian akan didapatkan ekstrak kopi.

Larutan cair yang dihasilkan pada proses ekstraksi dinamakan liquor. Setelah tahap ekstraksi selesai, maka liquor tersebut akan menuju proses evaporasi.

E.3.4. Evaporasi

perlakuan panas sehingga uap airnya menguap dengan bantuan uap panas. Proses evaporasi ini terjadi di dalam alat yang dikenal dengan evaporator.

Di dalam evaporator, larutan ekstrak kopi yang akan diuapkan berada di dalam tube dan media pemanas yang digunakan, steam, berada di luar tube. Panas dari steam akan ditransfer melewati tube menuju larutan ekstrak kopi. Temperatur steam menjadi lebih rendah dan kemudian akan terkondensasi menjadi cair (kondensat). Kondensat akan terpisah dengan steam dan dikumpulkan untuk kemudian dikirim kembali ke boiler, di mana akan diproses kembali menjadi steam.

Pada proses perubahan wujud steam menjadi cair, terjadi pelepasan sejumlah energi panas. Energi inilah yang akan menyebabkan kenaikan temperatur dari larutan ekstrak kopi dan menguapkan sejumlah kandungan air di dalamnya, yang sering disebut sebagai kalor laten. Proses ini mempengaruhi proses berikutnya karena jika tingkat evaporasi rendah maka harus dilakukan pengeringan semprot yang lebih lama lagi dan itu menambah biaya produksi.

E.3.5. Pengeringan Semprot (Spray Drying)

Ini adalah proses terakhir dalam proses kopi bubuk yaitu mengubah bentuk kopi dari bentuk cair menjadi bentuk bubuk dengan bantuan suhu (panas/dingin). Umumnya terdapat 2 metode untuk mengubah dari bentuk cair ke bentuk bubuk kopi yaitu dengan pengeringan semprot dan pengeringan beku (freeze drying).

Pengeringan semprot bertujuan untuk mengubah larutan ekstrak kopi dari bentuk cair menjadi bentuk fines/bubuk yaitu dengan menyemprotkan cairan kopi dengan udara yang panas dari ketinggian tertentu.

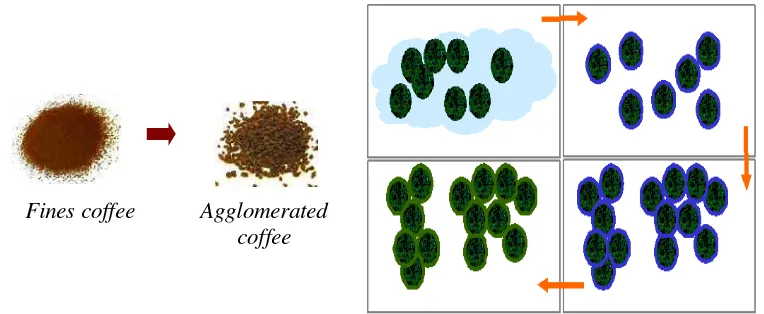

sehingga didapatkan padatan kopi. Setelah proses tersebut, maka akan didapatkan kopi bubuk. Selain memproduksi kopi bubuk/fines coffee juga diproduksi kopi teraglomerasi (aglomerated coffee), yaitu kopi bubuk yang diberi perlakuan uap basah bertekanan rendah sehingga bubuk kopi menjadi basah dan menyatu dengan bubuk kopi yang lain sehingga ukurannya lebih besar/teraglomerasi.

Gambar 5. Contoh dan proses pembentukan aglomerat kopi instan

Gambar 6. Bagan proses produksi dari biji kopi hingga menjadi kopi instan

Selain kopi instan, ada juga kopi mixes yaitu kopi dengan tambahan gula, krim dan bahan-bahan lainnya (garam, kokoa, flowing agent, dll), contoh produknya adalah Nescafe 3 in 1 original, Nescafe cappucino, Nescafe ice, dan lain-lain yang dalam aplikasinya semua itu dilakukan di dry mix (mencampur kering) atau mencampur bahan-bahan tersebut tanpa air sama sekali.

Fines coffee Agglomerated coffee

•

sehingga kadar air

meningkatkan volume biji kopi tersebut

• Setelah disangrai biji kopi

memudahkan proses ekstraksi

•

pecah menjadi ukuran yang lebih kecil di berikan air

-kopi tersebut

•

diberikan panas untuk

kental

•

kadar air dengan Penyangraian biji kopi

berkurang dan

tersebut di Grinding untuk

Biji kopi yang telah di

panas untuk mengekstrak

Larutan Kopi dari hasil ekstraksi di uapkan dengan

mengurangi kadar air sehingga didapatkan larutan kopi yang lebih

Proses pengurangan disemprotkan uap panas melalui nozzle

GC ekstraksi

R & G

evaporasi spray drying

penyangraian

Thin liquor Thick liquor

Proses produksi coffee mixes di pabrik Panjang telah menggunakan mesin-mesin dengan teknologi tinggi. Mesin yang digunakan dapat bekerja sendiri dan hanya dikontrol oleh operator melalui ruang kontrol yang terpisah. Tahapan proses produksi coffee mixes adalah sebagai berikut :

E.3.5.1. Tipping

Tipping adalah proses penumpahan bahan baku ke silo yang telah disediakan sebagai tempat untuk melanjutkan ketahapan berikutnya. Pada proses pembuatan coffee mixes, proses tipping pertama kali dilakukan terhadap gula dan krimer. Proses ini dimulai dengan mengambil bahan baku dari warehouse, selanjutnya ditempatkan di area proses produksi. Setelah itu gula dalam kemasan 50 kg dan dalam kemasan 25 kg dipindahkan ke conveyor. Conveyor akan membawa kedua bahan baku tersebut ke tempat dilakukannya proses shifter (pembukaan jahitan kemasan karung dan melepaskan kemasan luarnya) sehingga yang tersisa hanya gula dan krimer yang terkemas dalam kemasan inner-nya yang berupa plastik. Setelah proses shifter selesai dilakukan maka bahan baku yang sudah berada dalam kemasan yang telah terbuka tersebut kembali dihantarkan melalui conveyor menuju silo untuk dilakukan proses tipping.

E.3.5.2. Penyaringan

Setelah itu kedua bahan masuk ke dalam dua pipa yang berbeda pula dan secara langsung akan ditiup oleh blower untuk dihantarkan ke hopper/silo penampungan, yang berada di silo room.

E.3.5.3.Milling sugar

Di ruang silo, khusus untuk gula terdapat dua silo yang berbeda. Silo yang pertama digunakan untuk menampung gula yang belum digiling. Selanjutnya gula tersebut digiling dan setelah digiling gula tersebut kembali dipindahkan ke dalam silo kedua. Sedangkan krimer, setelah ditiup blower langsung masuk kedalam silo penampungan. Untuk kopi instan, bahan baku didapatkan langsung dari bagian manufacturing yang dipindahkan melalui totebin. Dari totebin kopi di-tipping, lalu ditransfer ke ruang silo. Sebelum memasuki ruang silo, kopi melewati pipa hexagon yang berfungsi memperkecil ukuran partikel kopi.

E.3.5.4. Weighing hopper

Proses selanjutnya adalah penentuan jumlah kopi, gula dan krimer yang dibutuhkan. Ketiga bahan tersebut akan ditimbang secara otomatis sesuai dengan formula yang telah ditentukan dengan menggunakan weighing hopper.

E.3.5.5. Mixer

Setelah pencampuran selesai, maka melalui PC di ruangan kontrol akan ada informasi bahwa mixer full dan powder bisa diambil. Secara otomatis lampu di totebin room akan menyala yang menandakan powder siap di-tipping. Petugas dry mix akan memasukkan powder dari mixer ke totebin untuk di-tipping ke totetilt.

V. HASIL DAN PEMBAHASAN

A. PRODUK

Kopi adalah bahan minuman yang terkait dengan aspek kesehatan dan estetika. Sebagai bahan minuman, kopi memiliki ciri yang khas, karena dapat memberikan nilai kepuasan dan kenikmatan bagi yang meminum, yaitu melalui cita rasa, proses fisiologis dan psikologis. Oleh karena itu, aspek mutu, terutama mutu cita rasa sangatlah menentukan.

Budaya minum kopi sebagai penyegar yang telah berlangsung selama berabad-abad di negara konsumen telah mengembangkan bisnis yang nilainya milyaran dolar Amerika, dan kegiatan ini telah memicu sektor lain untuk berperan serta berkreasi guna mendapatkan kenikmatan minum kopi yang optimal. Dalam rangka memperoleh kenikmatan yang optimal ini, budaya minum kopi bahkan telah mendorong berkembangnya industri berbasis teknologi canggih untuk berpacu dalam menemukan peralatan yang sesuai dengan harapan para peminum kopi.

PT. Nestlé Indonesia – Panjang Factory yang merupakan anak perusahaan dari PT. Nestlé menghasilkan dua jenis produk kopi, yaitu kopi instan dan kopi mixes. Pada dasarnya proses produksi kedua jenis produk kopi ini terdiri dari penyangraian, penggilingan, ekstraksi, evaporasi dan pengeringan semprot (spray drying). Namun, perbedaan antara kedua kopi ini terletak pada proses setelah pengeringan semprot. Kopi instan akan mengalami proses dari teknologi aglomerasi, sedangkan proses ini tidak dilakukan pada kopi mixes.

Pada kopi mixes, setelah dikeringkan dengan pengering semprot, bubuk kopi yang dihasilkan akan dicampur dengan bahan-bahan lain/premix sesuai dengan formula yang diinginkan. Pada umumnya bahan-bahan yang dicampurkan terdiri dari gula, krimer, flavor, garam dan bahan lainnya. Proses pencampuran antara kopi bubuk dan premix dilakukan tanpa air sama sekali.

ini dikarenakan harga produk yang sangat mahal. Selain itu, kopi instan dengan pengeringan semprot membutuhkan 20 hingga 40 detik untuk larut dalam air mendidih dan selalu meninggalkan busa pada bagian permukaan kopi.

Nescafe memperkenalkan produk kopi dalam bentuk teraglomerasi. Partikel-partikel berukuran 0,1 mm yang dihasilkan dari pengeringan semprot bergabung menjadi kelompok berukuran 3 mm. Perubahan bentuk ini bertujuan meningkatkan kelarutan kopi dan untuk mengurangi pembentukan busa pada larutan kopi (Sivetz dan Desrosier, 1979). Tujuan utama aglomerasi yang dilakukan di PT. NI-PF adalah untuk memperbaiki warna kopi dan meningkatkan kelarutan kopi instan.

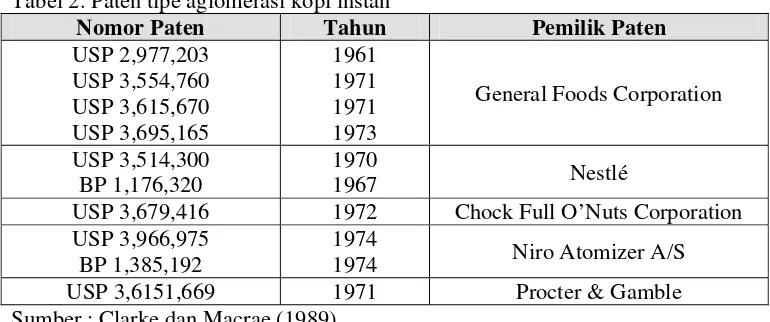

Menurut Clarke dan Macrae (1989), aglomerasi pada kopi instan merupakan bentuk granula yang dihasilkan dari bubuk kopi hasil pengeringan semprot. Rata-rata ukuran granula adalah 1,4 mm. Granula pada umumnya berwarna lebih gelap dari pada bubuk kopi. Aglomerasi kopi dapat dilakukan dengan menggunakan berbagai metode. Oleh sebab itu, beberapa perusahaan penghasil kopi instan mempatenkan teknik yang mereka gunakan. Beberapa paten tipe aglomerasi kopi instan dapat dilihat pada Tabel 2.

Tabel 2. Paten tipe aglomerasi kopi instan

Nomor Paten Tahun Pemilik Paten

USP 2,977,203 USP 3,554,760 USP 3,615,670 USP 3,695,165

1961 1971 1971 1973

General Foods Corporation

USP 3,514,300 BP 1,176,320

1970

1967 Nestlé

USP 3,679,416 1972 Chock Full O’Nuts Corporation USP 3,966,975

BP 1,385,192

1974

1974 Niro Atomizer A/S USP 3,6151,669 1971 Procter & Gamble Sumber : Clarke dan Macrae (1989)

1. Gaya Van der Waals yang menyebabkan aglomerasi kering di dalam bubuk kopi.

2. Gaya elektrostatik di antara isolator dan konduktor yang dapat menghasilkan pemisahan muatan yang disebabkan oleh penggilingan kopi. Gaya ini juga menyebabkan aglomerasi kering.

3. Serta permukaan kasar partikel yang mampu mengikat partikel lain. Selain itu, mekanisme-mekanisme adhesi partikel dengan jembatan antar partikel padat terdiri atas:

1. Sinter bridge yang terbentuk ketika substansi dipanaskan hingga 60% dari suhu leleh.

2. Jembatan cairan terkristalisasi terbentuk karena penambahan pelarut yang selanjutnya diberi pengeringan.

3. Jembatan cairan terbentuk akibat penambahan cairan pengikat.

4. Kapiler-kapiler berisi cairan terbentuk ketika ditambahkan cairan pengikat dalam jumlah yang signifikan.

Prinsip-prinsip dalam aglomerasi yang menggunakan uap panas/steam dapat dideskripsikan dalam lima tahap. Partikel kering/bubuk yang merupakan hasil dari pengeringan semprot akan masuk ke dalam zona aglomerasi dengan cara jatuh bebas/free fall. Selanjutnya permukaan partikel dibasahi oleh uap panas kondensasi. Kemudian terdapat pemutusan komponen-komponen terlarut. Lalu terjadi aglomerasi partikel-partikel dan pembentukan jembatan cairan. Pada tahap akhir, partikel tersebut akan dikeringkan sehingga terbentuk jembatan padat/solid bridges dan didapatkan partikel kopi teraglomerasi. Produk PT. NI-PF yang merupakan kopi teraglomerasi adalah ”Nescafe original” dan ”Nescafe classic”.

B. KEBIJAKAN PT. NESTLE INDONESIA – PANJANG FACTORY