PRARANCANGAN PABRIK METIL AKRILAT DARI

METANOL DAN ASAM AKRILAT DENGAN

PROSES ESTERIFIKASI KAPASITAS

35.000 TON/TAHUN

Disusun Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Strata Fakultas Teknik Universitas Muhammadiyah Surakarta

Oleh :

WIWIK ANDANID 500 110 022

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

HALAMAN PERSETUJUAN

PRARANCANGAN PABRIK METIL AKRILAT DARI METANOL DAN ASAM AKRILAT DENGAN PROSES ESTERIFIKASI

KAPASITAS 35.000 TON/TAHUN

PUBLIKASI ILMIAH

Oleh :

WIWIK ANDANI

D 500 110 022

Telah diperiksa dan disetujui untuk diuji oleh :

Dosen Pembimbing

Emi Erawati, S.T.,M.Eng

HALAMAN PENGESAHAN

PRARANCANGAN PABRIK METIL AKRILAT DARI METANOL DAN ASAM AKRILAT DENGAN PROSES ESTERIFIKASI

KAPASITAS 35.000 TON/TAHUN

OLEH

WIWIK ANDANI

D 500 110 022

Telah dipertahankan di depan Dewan penguji Fakultas Teknik

Universitas Muhammadiyah Surakarta Pada hari senin, 08 Agustus 2016 dan dinyatakan telah memenuhi syarat

Dewan Penguji:

1. Ir. Herry Purnama, M.T., Ph.D. (...)

(Ketua Dewan Penguji)

2. Hamid Abdillah, S.T., M.Eng. (...)

(Anggota I Dewan Penguji)

3. Emi Erawati, S.T., M.Eng. (...)

(Aanggota II Dewan Penguji)

Dekan, Fakultas Teknik

PERNYATAAN KEASLIAN TUGAS AKHIR

Saya yang bertanda tangan di bawah ini :

Nama : Wiwik Andani

NIM : D 500 110 022

Program Studi : Teknik Kimia

Judul Tugas Akhir : Prarancangan Pabrik Metil Akrilat dari Metanol

dan Asam Akrilat dengan Proses Esterifikasi

Kapasitas 35.000 Ton/Tahun

Menyatakan dengan sebenarnya bahwa hasil Tugas Akhir yang saya buat dan

serahkan ini merupakan hasil karya saya sendiri, kecuali kutipan-kutipan dan

ringkasan-ringkasan yang semuanya telah saya jelaskan sumbernya. Apabila

Tugas Akhir ini merupakan jiplakan dan atau penelitian karya ilmiah lain, maka

saya siap menerima sanksi baik secara akademis maupun hukum.

Surakarta, Agustus 2016

Yang membuat pernyataan,

Wiwik Andani

h

PRARANCANGAN PABRIK METIL AKRILAT DARI METANOL DAN ASAM AKRILAT DENGAN PROSES ESTERIFIKASI

KAPASITAS 35.000 TON/TAHUN

Abstrak

Metil akrilat (CH2CHCOOCH3) adalah salah satu bahan kimia yang

digunakan sebagai bahan baku bagi industri – industri kimia, biasanya digunakan sebagai bahan baku untuk produksi polimer (poliakrilat). Polimer ini digunakan sebagai cat (coating), bahan perekat, dan binder untuk industri kulit, kertas dan tekstil serta untuk komponen kopolimer dari acrylic fiber. Lokasi pendirian pabrik direncanakan di kawasan industri Cilegon, Banten. Bahan baku yang digunakan dalam pembuatan metil akrilat adalah asam akrilat dan metanol. Metil akrilat dibuat dengan cara esterifikasi asam akrilat dan metanol pada fase cair dengan temperatur 80°C dan tekanan 1 atm dalam reaktor alir tangki berpengaduk yang dipasang seri pada kondisi isotermal. Proses pemisahan dengan decanter dan dua menara distilasi. Fase bawah dari decanter dialirkan menuju menara distilasi pertama untuk me-recycle asam sulfat diumpankan kembali ke reaktor. Fase atas

decanter diumpankan ke menara distilasi kedua untuk memurnikan produk sehingga mempunyai spesifikasi 99,5% berat.

Pabrik direncanakan berdiri tahun 2020, dibangun di atas tanah dengan luas 15.125 m2. Pabrik beroperasi selama 24 jam per hari dan 330 hari per tahun dengan kebutuhan bahan baku asam akrilat sebesar 4.419,19 kg/jam dan metanol sebesar 4.419,19 kg/jam. Jumlah kebutuhan tenaga kerja sebanyak 144 orang. Kebutuhan utilitas meliputi air pendingin sebanyak 459.180,03 kg/jam, air konsumsi umum dan sanitasi sebanyak 2.402,50 kg/jam dan make up boiler

sebanyak 30.606,58 kg/jam, bahan bakar sebanyak 301,88 L/jam, dan kebutuhan listrik sebesar 525,66 kW.

Modal tetap pabrik sebesar US$ 34.608.118,62, sedangkan modal kerjanya sebesar US$ 292.818.024.429 Biaya produksi total per tahun adalah sebesar US$ 2.597.154.840 Evaluasi ekonomi menunjukkan bahwa: percent return on investment (ROI) sebelum pajak 79,56%, sesudah pajak 59,82%, pay out time

(POT) sebelum pajak 1,11 tahun, sesudah pajak 1,42 tahun, break event point

(BEP) 52,64%, shut down point (SDP) 25,70%, dan discounted cash flow (DCF) 30,23%. Dari hasil evaluasi ekonomi, pabrik metil akrilat dari asam akrilat dan metanol dengan kapasitas 35.000 ton/tahun layak untuk direalisasikan pembangunannya di Indonesia.

Kata kunci : metil akrilat, metanol, CSTR/RATB.

ABSTRACT

Methyl acrylic (CH2CHCOOCH3) is one of the many chemicals used as

raw materials for the chemical industries, usually used as a raw material for the production of polymers (poliakrilat). These polymers are used as paint (coating), binder, and a binder for leather industry, paper and textiles as well as to the components of the copolymer of acrylic fiber. The location of the establishment of

the planned factory in the industrial area Cilegon, Banten. Raw materials used in the manufacture of methyl acrylic acid and acrylic is methanol. Methyl acrylic acid by esterification of acrylic and methanol in liquid phase with the temperature of 80 ° C and 1 atm pressure in the reactor tank with flow series mounted on the condition of isothermal. Separation process with decanter and two distillation tower. The down phase of the decanter streamed toward the first distillation Tower for recycle of sulfuric acid is fed back into the reactor. Top phase decanter fed into the second distillation tower to purify the product so has specs 99,5% by weight.

The factory was planned to stand by 2020, built on the land with an area of 15,125 m2. The factory operates 24 hours per day and 330 days per year with acrylic acid raw materials needs of 4.419,19 kg/h and methanol of 4.419,19 kg/h. The number of labor needs as many as 144 people. The needs of utilities includes water cooling as much as 459.180,03 kg/h, water sanitation and public consumption as much as 2.402,50 kg/h boiler and make up as much as 30.606,58 kg/h, fuel as much as 301,88 L/h, and electricity needs of 525,66 kW.

Factory fixed capital amounted to US $ 34.608.118,62, while his working capital amounting to US $ 292.818.024.429 total production cost per year is US $ 2.597.154.840 Economic Evaluation showed that: percent return on investment (ROI) before tax 79,56%, after tax pay out time (POT) 59,82% before tax 1,11 after the tax year 1,42 years, break event point (BEP) 52,64%, shut down point (SDP) 25,70%, and discounted cash flow (DCF) are 30,23%. From the results of the economic evaluation, methyl acrylic acid and acrylic of methanol with a capacity of 35.000 tons/year deserves to be realized during the construction in Indonesia.

Keyword : Methyl acrylic, Methanol, CSTR/RATB

1. PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Di negara yang sedang berkembang, Indonesia belum seluruhnya

dapat menghasilkan produk kimia sendiri dalam memenuhi kebutuhan dalam

sektor industri kimia. Perkembangan industri kimia yang semakin meningkat

dari tahun ke tahun menyebabkan Indonesia banyak mengembangkan

pabrik-pabrik indusri baru yang tidak hanya memenuhi kebutuhan dalam negeri,

namun juga berorientasi ekspor.

Sebagian atau seluruhnya masih diimpor dari berbagai negara,

terutama bahan – bahan yang merupakan produk yang antaranya untuk

dijadikan berbagai produk lain yang lebih bermanfaat. Produk tersebut antara

lain metal akrilat. Metil akrilat adalah senyawa kimia yang mempunyai ikatan

rangkap yang biasa digunakan sebagai bahan baku untuk produksi polimer

(poliakrilat). Polimer digunakan sebagai cat, bahan perekat, dan binder untuk

industri kulit, kertas dan tekstil serta untuk komponen kopolimer dari acrylic

fiber.

Hasil polimerisasi dari metil akrilat bisa memiliki sifat fisis yang

bervariasi dengan mengontrol rasio monomer yang digunakan. Sifat dari hasil

polimerisasi pada umumnya mempunyai daya tahan tinggi terhadap bahan –

bahan kimia dan terhadap lingkungan, sangat jernih dan kuat. Sangat banyak

manfaat dari metal akrilat sehingga pendirian pabrik metil akrilat di Indonesia

tentu bagus bagi industri – industri yang menggunakannya dalam proses –

proses kimia karena akan semakin mudah untuk mendapatkannya di dalam

negeri, karena mengingat industri metil akrilat jarang terdapat di Indonesia.

1.2 Kapasitas Prarancangan

Dalam penentuan kapasitas rancangan suatu pabrik, diperlukan

beberapa pertimbangan. Kapasitas dari suatu pabrik dapat mempengaruhi

perhitungan teknis maupun ekonomis. Dari segi teknis, industri butil akrilat

yang direncanakan harus senantiasa memperhatikan kebutuhan pasar akan

produk, ketersediaan bahan baku dan kapasitas minimum.

1.2.1 Kebutuhan Metil Akrilat

Kapasitas pabrik metal akrilat ditentukan berdasarkan

kebutuhan impor dalam negeri yang berasal dari negara lain.

Hal ini dapat dilihat dalam Tabel 1.1:

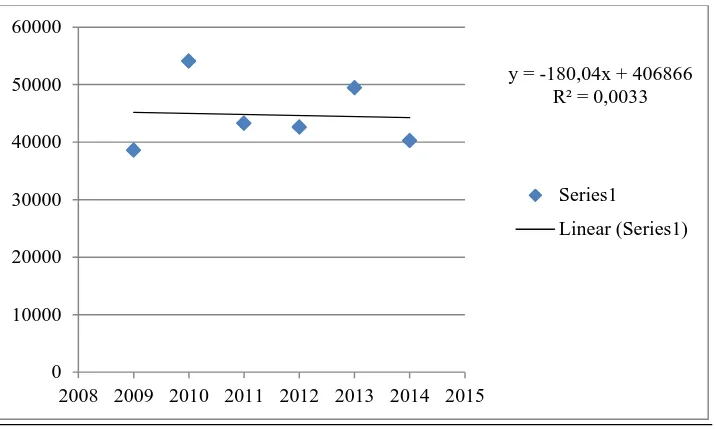

Tabel 1.1 Data kebutuhan impor Metil Akrilat Tahun 2009-2014

No Tahun Impor (kg/tahun)

1 2009 38615,6

2 2010 54090,36

3 2011 43275,43

4 2012 42621,09

5 2013 49452,46

6 2014 40268,94

(Biro Pusat Statistik,2009 - 2014)

Dari data pada Tabel 1.1 dapat dibuat regresi linier hubungan

antara tahun dengan jumlah impor metil akrilat

Gambar 1.1 Grafik Regresi Impor Metil Akrilat Tiap Tahun

Berdasarkan dari gambar 1.1 diperoleh persamaan regresi

jumlah impor tahun ke–x adalah =-180.0x + 40686. Jadi pada tahun

2020 diperkirakan Indonesia membutuhkan metil akrilat sebanyak

35.000 ton/tahun.

Tabel 1.2 Kapasitas Produksi Berbagai Pabrik di Dunia

Pabrik Kapasitas

Toa Gosei., Ltd. 22.000 ton/tahun

Arkema Inc. 45.000 ton/tahun

Singapore Acrylic Ester Pte.,Ltd. 82.000 ton/tahun

(www.sumitomo-chem.co.jp)

Dari Tabel 1.2 dapat diketahui kapasitas produksi minimal di

dunia sebesar 22.000 ton/tahun dan kapasitas maksimal sebesar

82.000 ton/tahun. Kebutuhan metil akrilat didalam negeri sebesar

35.000 ton/tahun, sehingga dapat diharapkan:

1. Dapat memenuhi kebutuhan dalam negeri

y = -180,04x + 406866 R² = 0,0033

0 10000 20000 30000 40000 50000 60000

2008 2009 2010 2011 2012 2013 2014 2015

Series1

Linear (Series1)

2. Dapat memberikan keuntungan karena kapasitas rancangannya

berada di atas kapasitas terkecil pabrik yang ada didunia.

1.3 Pemilihan Lokasi Pabrik

Penentuan lokasi pabrik merupakan salah satu hal yang penting dalam

perancangan suatu pabrik karena hal ini menyangkut langsung pada nilai

ekonomi, keamanan dan kelancaran operasional pabrik yang akan dibangun.

Beberapa factor yang dapat menjadi acuan dalam menentukan lokasi pabrik

antara lain penyediaan bahan baku, pemasaran produk, transportasi, dan

tenaga kerja.

1.4 Tinjauan Pustaka

1.4.1 Macam-macam Proses Pembuatan Metil Akrilat

Ada beberapa cara pembuatan metil akrilat, antara lain:

a. Proses Asetilen

Pada proses ini metil akrilat dibuat dengan mereaksikan

asetilen dengan alkohol dalam suasana asam dengan katalis

nikel karbonil pada tekanan atmosferis pada suhu 400C.

Kerugian proses ini adalah kesulitan dalam penanganan nikel

karbonil yang beracun dan korosif.

Reaksi:

4C2H2 + 4CH3OH + 2HCl + Ni(CO)4→ 4CH2=CHCOOCH3 +

NiCl2 + H2 ...(1)

(Ullman, 1985)

b. Proses Ketene

Pada proses ini bahan baku yang digunakan aadalah asam

asetat. Bahan ini dipirolisa menjadi ketene. Ketene direaksikan

dengan monomer formaldehid membentuk β-propiolactone.

Senyawa ini selanjutnya dikonversi menjadi akrilat.Metode ini

tidaak dipakai karena banyaknya tahapan yang harus dilewati

dan juga sifat racun dari β-propiolactone.

Reaksi:

CH3COOH → CH2=C=O → CH2-C=O → H2=CHCOOCH3 +

H2O ...(2)

(Ullman, 1985)

c. Proses Esterifikasi Asam Akrilat

Pada proses ini, asam akrilat direaksikan dengan metanol

dengan katalis asam sulfat membentuk metil akrilat. Reaksi

esterifikasi ini berlangsung pada suhu 50-100°C dan tekanan

atmosferis. Perbandingan mol asam akrilat dan metanol yang

digunakan adalah 1:1. Reaksi tersebut berlangsung pada reaktor

alir tangki berpengaduk.

Reaksi:

CH2CHCOOH + CH3OH → CH2COOCH3 + H2 ...(3)

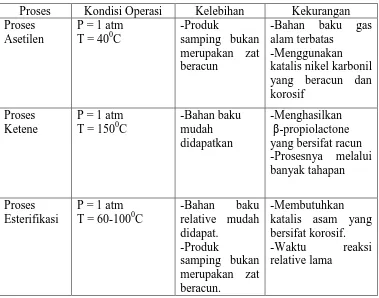

1.4.2 Alasan Pemilihan Proses

Perbandingan antara proses pembuatan metil akrilat dapat

dilihat pada Tabel 1.3.

Tabel 1.3 Perbandingan Proses Pembuatan Metil Akrilat

Proses Kondisi Operasi Kelebihan Kekurangan

1.5Kegunaan Produk

Metil metakrilat merupakan bahan baku untuk produksi

polimer (poliakrilat). Polimer ini digunakan sebagai bahan perekat,

binder untuk industri kulit, kertas, dan komponen kopolimer dari

berlangsung di dalam Reaktor Alir Tangki (RATB) pada suhu 80°C

dan tekanan 1atm dengan bantuan katalis asam sulfat (H2SO4).

Reaksinya antara asam akrilat (CH2CHCOOH) dengan

metanol (CH3OH) adalah suatu reaksi subtitusi gugus radikal

organik dengan ion hidrogen berasal dari asam. Ikatan karbonil –

oksigen terputus, maka terbentuk air.

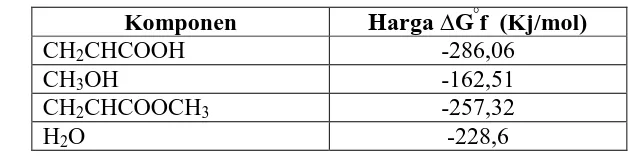

= (∆G°

Ko = Konstanta kesetimbangan pada suhu 298 K

K = Konstanta kesetimbangan pada suhu tertentu

T = Temperatur tertentu

∆H298 = Panas reaksi standart pada 298 K

Sedangkan harga ∆Ho

f masing-masing komponen pada suhu 298 K

dapat dilihat pada Tabel 2.2. Tabel 2.2 ∆H°

f Masing- masing Komponen

Pada suhu 80oC (353 K) besarnya konstanta kesetimbangan

dapat dihitung sebagai berikut:

In

=

x

InK =8,288.106

K = 3,976.106

3. SPESIFIKASI ALAT UTAMA PROSES

3.1. Reaktor (R-210)

Fungsi : Mereaksikan metanol sebanyak 4.419,19 Kg/jam

dan asam akrilat sebanyak 4.419,19

menggunakan katalis asam sulfat

Jenis : Tangki berpengaduk

Bahan konstruksi : Stainless steel API

Kondisi operasi :

P : 1 atm

T : 80°C

Shell dan Head :

Diameter shell (D) : 1,6558 m

Tinggi cairan dalam tangki (L) : 0,6567 m

Tinggi shell (H) : 1,9906 m

Tinggi head dan bottom (zh) : 1,3599 m

Tebal shell (ts) : 0,9953 m

Tebal head (th) : 0,0066 m

Pengaduk dan baffle :

Diameter pengaduk (d) : 1,9906 m

Lebar pengaduk (l) : 0,1659 m

Lebar baffle (b) : 0,1991 m

Jarak pengaduk dari dasar tangki (zi) : 0,5619 m

Jumlah pengaduk : 1 buah

Kecepatan putaran pengaduk : 400 rpm

Daya motor yang diperlukan : 20 Hp

Volume reaktor : 3,6101 m3

Tinggi total reaktor : 2,7177 m

Jumlah : 3 buah

Harga :$ 556.617,10

Pendingin : Air

T : 30oC

P : 1 atm

3.2. Decanter (H-310)

Fungsi : Memisahkan campuran berdasarkan kelarutan

sebanyak 11.047,98 Kg/jam

Jenis : Continuous gravity decanter silinder

horizontal

Bahan : Stainless steel 316

Kondisi Operasi :

T : 80oC

P : 1 atm

Waktu tinggal decanter : 31,0251 menit

Dimensi shell :

Diameter : 0,5243 m

Panjang : 2,7542 m

Tebal : 0,0033 m

Dimensi head :

Diameter : 0,04407 m

Tebal : 0,0042 m

Tinggi : 0,2998m

Panjang total : 3,3051 m

Jumlah : 1 buah

Harga : $ 79.088,52

3.3. Menara Distilasi 01(D-410)

Fungsi : Untuk memisahkan produk yang keluar dari

dekanter sebanyak 6.396,24 Kg/jam agar

sesuai dengan spesifikasinya produk

Jenis : Plat sieve tray

Bahan : Stainless steel 316

Jumlah : 1 buah

Tekanan operasi : 1 atm

Suhu top : 85,46 oC

Suhu bottom : 273,73 oC

Diameter atas : 1,3806 m

Diameter bawah : 1,3894 m

Tebal shell : 3/16 in

Tinggi head : 0,2614 m

Tebal head : 3/16 in

Total plate aktual : 23 buah

Seksi stripping bawah : 20 plate

Seksi enriching atas : 3 plate

Tinggi menara distilasi : 11,2227 m

Harga : $ 226.837,43

3.4. Menara Distilasi (D-420)

Fungsi : Untuk memisahkan produk yang keluar dari

MD-01 sebanyak 4.651,74 Kg/jam agar sesuai

dengan spesifikasinya produk

Jenis : Plat sieve tray

Bahan : Stainless steel 316

Jumlah : 1 buah

Tekanan operasi : 1 atm

Suhu top : 88,49 oC

Suhu bottom : 97,76 oC

Diameter atas : 1,1095 m

Diameter bawah : 1,2475 m

Tebal shell : 3/16 in

Tinggi head : 0,2614m

Tebal head : 3/16 in

Total plate aktual : 41 buah

seksi stripping bawah : 21 plate

seksi enriching atas : 20 plate

Tinggi menara distilasi : 19,1633 m

Harga : $ 226.837,43

3. UNIT PENDUKUNG PROSES (UTILITAS) DAN LABORATORI

4.1 Unit Pendukung Proses (Utilitas)

Unit pendukung proses atau sering disebut unit utilitas merupakan

bagian penting untuk menunjang berlangsungnya suatu proses dalam pabrik.

Unit pendukung proses antara lain penyediaan air (air pendingin, air rumah

tangga, air umpan boiler, dan air proses), listrik, pengadaan bahan bakar

dan pengolahan limbah cair. Unit utilitas ini untuk menyediakan

sarana-sarana proses untuk kelancaran operasi pabrik.

Unit pendukung proses yang terdapat dalam pabrik sirup glukosa

antara lain:

1. Unit pengadaan dan pengolahan air

Unit ini berfungsi untuk mengolah air dari sumber air untuk

keperluaan air proses, air sanitasi, air untuk umpan boiler, dan air

pendingin.

2. Unit pengadaan listrik

Berfungsi sebagai tenaga penggerak untuk peralatan proses,

maupun untuk penerangan. Listrik disuplai dari PLN dan dari generator

set sebagai cadangan bila listrik dari PLN mengalami gangguan.

3. Unit pembangkit steam

Berfungsi untuk menyediakan steam untuk keperluan pemanas.

4. Unit pengolahan limbah

Berfungsi mengolah limbah sanitasi dan air limbah proses.

5. Unit penyediaan udara tekan

Udara tekan digunakan untuk menjalankan sistem instrumentasi

di seluruh area proses dan utilitas.

4.2 Laboratorium

Laboratorium memegang peranan penting dalam menunjang

kelancaran proses produksi. Dengan data-data yang diperoleh dari

laboroturium maka proses produksi akan selalu dapat dikontrol dan dijaga

standart mutu produk dengan spesifikasi yang diharapkan. Analisa yang

dilakukan dalam rangka pengendalian mutu meliputi analisa bahan baku dan

bahan penolong, analisa proses dan anlisa kualitas produk serta

pengendalian pencemaran lingkungan yaitu limbah cair, padat maupun gas.

Laboratorium kimia merupakan sarana untuk mengadakan penelitian

nahan baku, proses maupun produksi. Hal ini dilakukan untuk

mengingatkan dan menjaga kualitas atau mutu produk. Analisa yang

dilakukan dalam rangka pengendalian mutu meliputi analisa bahan baku,

analisa proses, dan analisa kualitas produk.

Tugas laboratorium antara lain:

1. Memeriksa bahan baku dan bahan penolong yang akan digunakan

2. Menganalisa dan meliputi produk yang dipasarkan.

3. Memeriksa kadar zat-zat yang dapat menyebabakan pencemaran pada

buangan pabrik agar sesuai dengan baku mutu yang telah ditetapkan

Program Kerja Laboratorium

- Analisa bahan baku dan produk

- Analisa untuk keperluan utilitas

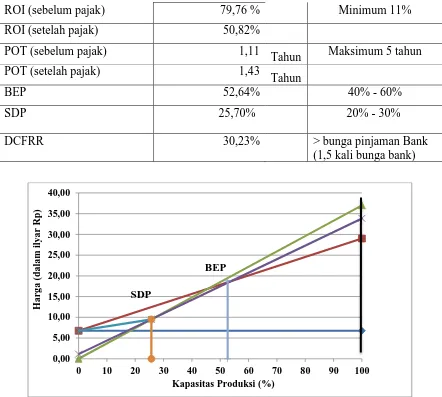

5. ANALISIS EKONOMI

Pabrik metil akrilat ini digolongkan pabrik beresiko rendah karena bahan

baku dan produk bukan bahan yang mudah meledak dan kondisi operasi tidak

ekstrim. Hasil evaluasi ekonomi 35.000 ton/tahun ditunjukkan pada tabel berikut:

Parameter Kelayakan Hasil Hitungan Standar Kelayakan

(Aries and Newton,1954) Keuntungan (sebelum pajak) Rp 361.863.343.395

/tahun

Keuntungan (setelah pajak) Rp 271.397.507.546

/tahun

ROI (sebelum pajak) 79,76 %

Minimum 11%

ROI (setelah pajak) 50,82%

POT (sebelum pajak) 1,11

Tahun Maksimum 5 tahun

POT (setelah pajak) 1,43

Tahun

> bunga pinjaman Bank (1,5 kali bunga bank)

Gambar 1.1 Grafik BEP dan SDP

DAFTAR PUSTAKA

Anonim, 2000, PT Kaltim Methanol Industri, www.kaltimmethanol.com, 10 Juli

2012

Anonim, 2004, Sumitono Chemical Divests Singapore-Based Acrylic Acid

Operations, www.sumitomo-chem.co.jp, 21 Februari 2012

Anonim, 2005, Safety Data Sheet Methyl Acrylate, www.basf.com, 12 Maret 2012

Anonim, 2010, Asam Sulfat, www.indoacid.com, 24 Februari 2012

Anonim, 2012, Harga Alat, www.matche.com, 21 Juni 2012

Anonim, 2012, SpecialityChemicals,http://www.shokubai.co.jp/en/product/acrylic

business||NIPPON SHOKUBAI, 10 Juli 2012

Aries, R.S. and Newton, R.D, 1955, Chemical Engineering Cost Estimation,

McGraw Hill International Book Company, New York

Branan, C.R., 1994, Rules of Thumb for Chemical Engineering, Gulf Publishing

Company, Texas.

Brown, G.G., 1986, Unit Operations, John Wiley and Sons, Inc., New York

Brownell, L.E. and Young, E.H, 1959, Process Equipment Design, 1st edition,

John Wiley & Sons Inc., New York

Coulson, J.M. and Richardson, J.F., 1989, An Introduction to Chemical

Engineering, Allyn and Bacon Inc., Massachusets

Fesseden, R.J., dan Fesseden, J.S., 1986, Kimia Organik, Erlangga, Jakarta

Fogler, S.H., 1999, Element of Chemical Reaction Engineering, Prentice Hall

PTR, New Jersey

Kern, D.Q., 1983, Process Heat Transfer, McGraw Hill Intrenational Book

Company, Tokyo

Kirk, R.E. & Othmer, D.F., 1998, Encyclopedia of Chemical Technology, Vol. 6,

4th edition, A Wiley Interscience Publisher Inc., New York

Ludwig, E.E., 1996, Apllied Process Design for Chemical and Petrochemical

Plant, Vol. II, Gulf Publishing Inc., Houston

Patent, United States Patent 3.875.212, 1 April 1975

Perry, R.H. and Green, D.W., 1997, Perry’s Chemical Engineers Handbooks, 7th

edition, McGraw Hill Book Co. New York.

Rase H.F., and Holmes, J.R., 1977, Chemical Reactor Design for Process Plant,

Vol 2 : Principles and Techniques, John Wiley & Sons Inc., Kanada

Smith, et. al., 1987, Introdustion to Chemical Engineering Thermodynamics, 3th

edtion, McGraw Hill International Book Company, Tokyo

Timmerhauss, K.D and Peters, M.S. 2003, Plant Design and Economic for

Chemical Engineering. 5th edition, McGraw Hill International Book

Company, New York

Ullman, Fritz, 1985, Ullmann’s Encyclopedia of Industrial Chemistry Vol. 3, John

Wiley and Sons Inc. New York.

Ullrich, G.D., 1984, A Guide to Chemical Engineering Process Design and

Economics, John Wiley and Sons Inc., Kanada

United Nations Statistics Divison, 2011, UN Data A World of Information,

www.data.un.org

Vilbrant, F.C., 1959, Chemical Engineering Plant Design, 4th ed., Mc Graw-Hill

Book Company, Japan

Wallas, S.M., 1988, Chemical Process Equipment (Selection and Design), 3rd

edition, Butterworths, U.S.A

Widjaja, G., dan Yani, A., 2003, Perseroan Terbatas, Raja Grafindo Persada,

Jakarta

Yaws, C.L., 1999, Chemical Properties Handbook, McGraw Hill Company, New

York

Zamani, 1998, Manajemen, Badan Penerbit IPWI, Jakarta