LAPORAN TUGAS AKHIR

PRARANCANGAN PABRIK METIL SALISILAT

DARI METANOL DAN ASAM SALISILAT DENGAN

KAPASITAS 15.000 TON/TAHUN

Disusun Oleh:

Diah Tirtasari S.P NIM. I 0506019

Titus Suryanto

Puji syukur kehadirat Tuhan Yang Maha Esa, Pencipta alam

semesta, yang atas anugerah dan karunia -Nya, sehingga Penulis dapat

menyelesaikan tugas akhir ini dengan judul “Prarancangan Pabrik Metil

Salisilat dari Metanol dan Asam Salisilat dengan Kapasitas 15.000 ton/tahun”.

Tugas Prarancangan Pabrik Kimia merupakan tugas akhir yang

harus diselesaikan oleh setiap mahasiswa Jurusan Teknik Kimia, Fakultas

Teknik, Universitas Sebelas Maret Surakarta sebagai prasyarat untuk

menyelesaikan jenjang studi sarjana. Dengan tugas ini diharapkan

kemampuan penalaran dan penerapan teori -teori yang telah diperoleh selama

kuliah dapat berkembang dan dapat dipahami dengan baik.

Dalam Penulisan laporan tugas akhir ini Penulis memperoleh banyak

bantuan berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh

karena itu Penulis mengucapakan terimakasih kepada :

1. Ir. Arif Jumari M.Sc., selaku Ketua Jurusan Teknik Kimia FT UNS.

2. Bregas S.T. Sembodo, S.T.,M.T., Selaku Dosen Pembimbing I.

3. Ir. Endang Mastuti, Selaku Dosen Pembimbing II.

4. Seluruh staf dosen Jurusan Teknik Kimia atas bimbingan dan

bantuannya selama Penulis menempuh pendidikan.

5. Ayah dan ibuku yang dengan kasih sayang, pengorbanan dan

keikhlasannya selalu mengulurkan tangan dan siap menjadi penuntun

langkah dan juga kakakku, terima kasih.

6. Teman-teman angkatan 2006 Teknik Kimia UNS.

DAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar... iii

Daftar Isi ... iv

Daftar Tabel ... x

Daftar Gambar ... xii

Intisari ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Penentuan Kapasitas Perancangan ... 2

1.2.1 Kebutuhan Metil Salisilat ... 2

1.2.2 Kebutuhan Bahan ... 3

1.2.3 Kapasitas Rancangan Pabrik ... 4

1.3 Pemilihan Lokasi Pabrik ... 5

1.4 Tinjauan Pustaka ... 7

commit to user

2.1.1 Spesifikasi Bahan Baku ... 13

2.1.2 Spesifikasi Bahan Pembantu ... 13

2.1.3 Spesifikasi Produk ... 13

2.2 Konsep Proses ... 14

2.2.1 Dasar Reaksi ... 14

2.2.2 Mekanisme Reaksi ... 14

2.2.3 Kondisi Operasi ... 15

2.2.4 Tinjauan Termodinamika... 15

2.2.5 Tinjauan Kinetika ... 16

2.3 Diagram Alir Proses ... 17

2.3.1 Diagram Alir Kualitatif... 17

2.3.2 Diagram Alir Kuantitatif... 17

2.3.3 Langkah Proses... 17

2.4 Neraca Massa dan Neraca Panas ... 22

2.4.1 Neraca Massa ... 22

2.4.2 Neraca Panas ... 25

2.5 Tata Letak Pabrik dan Peralatan ... 29

2.5.1 Tata Letak Pabrik... 29

2.5.2 Tata Letak Peralatan ... 33

BAB III SPESIFIKASI PERALATAN PROSES ... 35

3.1 Tangki Penyimpan Metanol ... 35

3.2 Silo Penyimpan Asam Salisilat ... 36

3.4 Tangki Penyimpan Asam Sulfat Make-up ... 37

3.5 Reaktor ... 38

3.6 Menara Distilasi-01 ... 40

3.7 Menara Distilasi-02 ... 42

3.8 Menara Distilasi-03 ... 43

3.9 Kondensor-01 ... 44

3.10 Kondensor-02... 45

3.11 Kondensor-03... 46

3.12 Reboiler-01 ... 48

3.13 Reboiler-02 ... 49

3.14 Reboiler-03 ... 50

3.15 Accumulator-01... 52

3.16 Accumulator-02... 52

3.17 Accumulator-03... 53

3.18 Pompa-01... 53

3.19 Pompa-02... 54

3.20 Pompa-03... 55

commit to user

3.27 Pompa-10... 61

3.28 Pompa-10... 61

3.29 Heater-01... 62

3.30 Heater-02... 64

3.31 Cooler-01... 65

3.32 Cooler-02... 66

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM ... 68

4.1 Unit Pendukung Proses ... 68

4.1.1 Unit Pengadaan Air ... 69

4.1.2 Unit Pengadaan Steam... 76

4.1.3 Unit Pengadaan Udara Tekan... 81

4.1.4 Unit Pengadaan Listrik ... 81

4.1.4.1 Listrik Untuk Keperluan Proses dan Utilitas . 82 4.1.4.2 Listrik Untuk Penerangan... 83

4.1.4.3 Listrik Untuk AC ... 85

4.1.4.4 Listrik Untuk Laboratorium dan Instrumentasi 85 4.1.5 Unit Pengadaan Bahan Bakar ... 85

4.2 Laboratorium ... 86

4.2.1 Laboratorium Fisik ... 88

4.2.2 Laboratorium Analitik ... 88

4.2.3 Laboratorium Penelitian dan Pengembangan ... 88

4.2.4 Prosedur Analisa Bahan Baku... 88

4.2.6 Analisa Air ... 89

BAB V MANAJEMEN PERUSAHAAN... 91

5.1 Bentuk Perusahaan ... 91

5.2 Struktur Organisasi ... 92

5.3 Tugas dan Wewenang ... 96

5.3.1 Pemegang Saham ... 96

5.3.2 Dewan Komisaris ... 96

5.3.3 Dewan Direksi ... 97

5.3.4 Staf Ahli ... 98

5.3.5 Kepala Bagian ... 98

5.3.6 Kepala Seksi ... 102

5.4 Pembagian Jam Kerja Karyawan ... 102

5.4.1 Karyawan Non Shift... 103

5.4.2 Karyawan Shift... 103

5.5 Status Karyawan dan Sistem Upah ... 105

5.4.1 Karyawan Tetap ... 105

5.4.2 Karyawan Harian ... 106

commit to user

BAB VI ANALISIS EKONOMI... 110

6.1 Fixed Capital Investment(FCI) ... 116

6.2 Working Capital Investment(WCI) ... 116

6.3 Total Capital Investment(TCI) ... 116

6.4 Manufacturing Cost(MC) ... 117

6.5 General Expense ... 117

6.6 Analisis Kelayakan ... 118

6.7 Kesimpulan... 124

BAB VII KESIMPULAN ... 125

Daftar Pustaka ... xiv

DAFTAR TABEL

Tabel 1.1 Data Impor Metil salisilat di Indonesia ………... 2

Tabel 1.2 Industri Metil Salisilat di Berbagai Negara ..…………... 4

Tabel 2.1 Neraca Massa Reaktor-01 ……….…………... 22

Tabel 2.2 Neraca Massa Reaktor-02 ……….…………... 22

Tabel 2.3 Neraca Massa Reaktor-03 ……….…………... 23

Tabel 2.4 Neraca Massa Menara Destilasi-01 ... 23

Tabel 2.5 Neraca Massa Menara Destilasi-02 ... 23

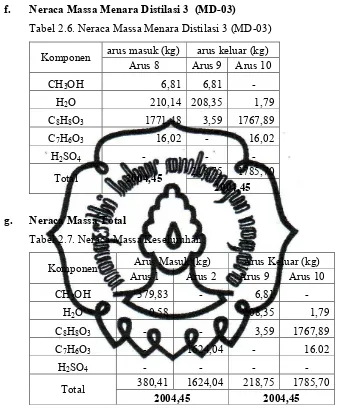

Tabel 2.6 Neraca Massa Menara Destilasi-03 ... 24

Tabel 2.7 Neraca Massa Total ... 24

Tabel 2.8 Neraca Panas di Reaktor-01 ... 25

Tabel 2.9 Neraca Panas di Reaktor-02 ... 25

Tabel 2.10 Neraca Panas di Reaktor-03 ... 26

Tabel 2.11 Neraca Panas di Menara Destilasi-01 ... 26

Tabel 2.12 Neraca Panas di Menara Destilasi-02 ... 27

Tabel 2.13 Neraca Panas di Menara Destilasi-03 ... 27

Tabel 2.14 Neraca Panas Overall... 28

commit to user

Tabel 4.5 Jumlah LumenBerdasarkan Luas Bangunan …..……….... 83

Tabel 4.6 Total Kebutuhan Listrik Pabrik ………..………. 85

Tabel 5.1 Jadwal Pembagian Kelompok Shift ……….…..…………. 104

Tabel 5.2 Perincian Jumlah Karyawan dan Gaji dalam Rupiah …... 107

Tabel 6.1 Data Cost Index Chemical Plant ………...……. 112

Tabel 6.2 Fixed Capital Invesment ………... 116

Tabel 6.3 Working Capital Investment………..… 116

Tabel 6.4 Manufacturing Cost………...… 117

Tabel 6.7 General Expense………...… 117

Tabel 6.8 Analisis Kelayakan ………...… 124

DAFTAR GAMBAR

Gambar 1.1 Prediksi Kebutuhan Metil Salisilat di Indonesia …... 3

Gambar 2.1 Mekanisme Reaksi Pembuatan Metil Salisilat ... 14

Gambar 2.2 Diagram Alir Proses ………... 19

Gambar 2.3 Diagram Alir Kualitatif ... 20

Gambar 2.4 Diagram Alir Kuantitatif ……… 21

Gambar 2.5 Tata Letak Pabrik ... 32

Gambar 2.6 Tata Letak Alat ………... 34

Gambar 4.1 Diagram Alir Pengolahan Air Sungai ………..…..… 73

Gambar 5.1 Struktur Organisasi Pabrik Metil Salisilat ………...… 95

Gambar 6.1 Chemical Engineering Cost Index ... 112

commit to user

BAB I PENDAHULUAN1.1. Latar Belakang Pendirian Pabrik

Sebagai salah satu negara berkembang, Indonesia banyak melakukan

pengembangan di segala bidang, salah satunya adalah pembangunan di bidang

industri termasuk industri kimia.

Saat ini Indonesia masih bergantung kepada negara lain dalam

pemenuhan kebutuhan bahan baku maupun bahan antara dalam industri

kimia. Salah satunya adalah Metil Salisilat.

Kebutuhan Metil Salisilat terus bertambah seiring dengan

perkembangan industri -industri di Indonesia. Walaupun tingkat konsumsi

metil salisilat di Indonesia cukup besar, namun sampai saat ini belum ada

perusahaan yang memproduksi, sehingga semua kebutuhan metil salisilat

masih mengimpor. Sehubungan dengan hal tersebut, maka sangat tepat

apabila di Indonesia didirikan pabrik Metil Salisilat dengan tujuan untuk

memenuhi kebutuhan dalam negeri dan tidak menutup kemungkinan untuk

dapat diekspor.

Metil salisilat atau 2-hydroxy benzoid acid methyl ester dengan

rumus kimia C8H8O3di alam bahan ini banyak terdapat dalam daun tanaman

Gaultheria Procumbens, batang tanaman Betula Lenta. L atau Sweet Birch

dan berupa glucoside pada bermacam tanaman lainnya. Sedangkan secara

sintetis, metil salisilat dapat dibuat melalui reaksi esterifikasi antara metanol

dengan asam salisilat dengan bantuan katalis.

Reaksi pembentukan ester (esterifikasi) merupakan reaksi yang

berjalan lambat dengan penambahan asam kuat seperti asam sulfat atau asam

1.2. Penentuan Kapasitas Perancangan

Kapasitas produksi pabrik metil salisilat ditentukan berdasarkan beberapa

pertimbangan antara lain :

1. Kebutuhan metil salisilat

2. Ketersediaan bahan baku

3. Kapasitas pabrik yang sudah berdiri

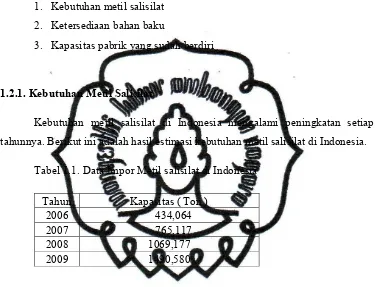

1.2.1. Kebutuhan Metil Salisilat

Kebutuhan metil salisilat di Indonesia mengalami peningkatan setiap

tahunnya. Berikut ini adalah hasil estimasi kebutuhan metil salisilat di Indonesia.

Tabel 1.1. Data Impor Metil salisilat di Indonesia

Tahun Kapasitas ( Ton )

2006 434,064

2007 765,117

2008 1069,177

2009 1490,580

( Sumber : BPS,”Statistik Perdagangan Luar Negeri Indonesia” )

Dari data-data impor metil salisilat setiap tahunnya dapat dilakukan

commit to user

Gambar 1.1. Prediksi Kebutuhan Metil Salisilat di Indonesia

Pabrik metil salisilat direncanakan beroperasi pada tahun 2017. Dari hasil

prediksi, impor metil salisilat di Indonesia pada tahun tersebut adalah 4238 ton /

tahun.

1.2.2. Kebutuhan Bahan

Metanol sebagai bahan baku proses diperoleh dari PT. Kaltim Metanol

Industri, Kalimantan Timur, dengan kapasitas produksi 660.000 ton/tahun.

Sedangkan asam salisilat diperoleh dari Jinan Yunxiang Chemical Co.Ltd, Cina,

dengan kapasitas produksi asam salisilat sebanyak 52.000 ton/tahun. Asam sulfat

diperoleh dari PT. Petrokimia Gresik, Surabaya, Jawa Timur, dengan kapasitas

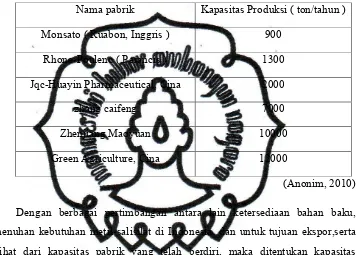

1.2.3. Kapasitas Rancangan Pabrik

Adapun kapasitas Pabrik Metil Salisilat yang telah berdiri di beberapa

Negara, sebagai berikut.

Tabel 1.2. Industri Metil Salisilat di Berbagai Negara

Nama pabrik Kapasitas Produksi ( ton/tahun )

Monsato ( Ruabon, Inggris ) 900

Rhone-Poulenc ( Perancis ) 1300

Jqc-Huayin Pharmaceutical, Cina 2000

zhang caifeng 7000

Zhenjiang Maoyuan 10000

Green Agriculture, Cina 12000

(Anonim, 2010)

Dengan berbagai pertimbangan antara lain ketersediaan bahan baku,

pemenuhan kebutuhan metil salisilat di Indonesia, dan untuk tujuan ekspor,serta

melihat dari kapasitas pabrik yang telah berdiri, maka ditentukan kapasitas

produksi metil salisilat sebesar 15.000 ton / tahun.

Kapasitas ini sengaja ditetapkan 15.000 ton/tahun dengan pertimbangan

antara lain :

a. Dapat memenuhi kebutuhan dalam negeri yang diperkirakan

commit to user

1.3. Pemilihan Lokasi PabrikLetak geografi suatu pabrik memberikan pengaruh yang besar terhadap

suksesnya usaha suatu industri. Oleh karena itu, penentuan letak/lokasi pabrik

harus didasarkan atas pertimbangan -pertimbangan baik secara teknis maupun

ekonomis, antar lain meliputi: biaya produksi, distribusi bahan baku dan produk,

disamping tidak mengabaikan kelestarian lingkungan hidup.

Lokasi pabrik metil salisilat yang akan didirikan direncanakan akan

ditempatkan di kawasan industri Bontang, Kalimantan Timur, dengan

pertimbangan sebagai berikut :

a. Bahan baku

Bahan baku yang digunakan untuk pembuatan metil salisilat yaitu asam

salisilat dan metanol. Bahan baku metanol diperoleh dari PT. Kaltim

Metanol Industri yang terletak di Kalimantan Timur sedangkan asam

salisilat diperoleh dari Jinan Yunxiang Chemical Co.Ltd, Cina. Oleh

karena itu dipilih lokasi yang dekat dengan pengambilan bahan baku

untuk mempermudah pengiriman.

b. Pemasaran

Lokasi pemasaran akan sangat mempengaruhi harga produk dan biaya

transportasi. Letak yang sangat berdekatan dengan pasar utama

merupakan pertimbangan yang sangat penting karena akan lebih mudah

terjangkau oleh konsumen.

c. Tenaga kerja

Penyediaan tenga kerja di Kalimantan Timur tidak sulit karena dari tahun

ke tahun angka tenaga kerja selalu bertambah. Tenaga kerja dapat diambil

dari daerah setempat atau dapat didatangkan dari daerah lain di sekitarnya.

Sedangkan tenaga ahli dapat diperoleh dari daerah setempat, maupun

didatangkan dari daerah lain. Begitu juga dengan tingkat pendidikan yang

relatif tinggi, mengingat di Kalimantan Timur sudah terdapat sekolah–

sekolah kejuruan, akademi maupun perguruan tinggi, yang akan

menghasilkan tenaga kerja terdidik sehingga mampu mengikuti

d. Karakteristik lokasi

Meliputi keadaan iklim yang menunjang misalnya kemungkinan

terjadinya banjir. Termasuk dalam karakterisistik ini adalah kondisi

sosial masyarakat, apakah dapat menerima kehadiran pabrik serta

kemungkinan pengembangannya.

e. Kebijaksanaan pemerintah

Pendirian pabrik juga perlu memperhatikan faktor kepentingan

pemerintah yang terkait didalamnya, kebijaksanaan pengembangan

industri dan hubungannya dalam pemerataan kesempatan kerja dan

kesejahteraaan serta hasil pembangunan.

f. Transportasi dan telekomunikasi

Dalam hal ini dipertimbangkan dari segi kemudahan dan

kelancarannya, namun dalam hal ini bersifat relatif karena ada

kalanya kemudahan transportasi tercipta karena berdirinya suatu

pabrik. Sistem transportasi yang dominan adalah laut dan udara,

untuk transportasi laut tidaklah menjadi hambatan. Untuk mencapai

ibukota kabupaten dapat di tempuh ± 1½ jam melalui transportasi

laut.

g. Utilitas

Utilitas yang utama adalah air, steam, bahan bakar dan listrik. Untuk

kebutuhan listrik didapat dari PLN dan generator, kebutuhan bahan

bakar dipenuhi dari pertamina atau perusahaan petrolium lain,

sedangkan kebutuhan air dipenuhi dari sungai yang ada di sekitar

commit to user

1.4. Tinjauan pustaka1.4.1. Pemilihan proses

Macam-macam proses produksi metil salisilat yaitu:

a. Ekstraksi

Metil salisilat dapat diambil dari tanaman Wintergreen dan Sweet Birch

dengan ekstraksi karena tanaman tersebut banyak mengandungGlucoside.

Bahan yang telah disortasi atau batang dari tanaman sweet birchyang telah

di reduksi ukurannya direndam dalam air suling didalam alat penyuling

pada suhu sekitar 1200F (490C) selama semalam, kemudian didistilasi

batch selama 5 atau 6 jam. Distilat dipisahkan menjadi lapisan minyak

(atas) dan lapisan air (bawah). Lapisan air dikembalikan ke alat penyuling.

Operasi distilasi dihentikan apabila air sudah tidak mengandung suspensi

minyak. Proses ekstraksi bahan alam ini harus memenuhi range spesific

gravity sebesar 1,176 -1,182 dan titik didih 219-284 oC untuk mendapatkan yield sebesar 99%. Yield minyak yang banyak hanya dapat

diperoleh dari bahan yang segar, sehingga masa penyimpanan bahan

maksimal hanya 2 minggu dan untuk 1 proses batch membutuhkan waktu

sekitar 30 jam (Guenther, 1949).

b. Esterifikasi dengan katalis asam sulfat

Asam salisilat, alkohol berlebih, dan katalis ditambahkan ke reaktor. Panas

ditambahkan ke reaktor sampai mencapai suhu reaksi. Ketika konsentrasi

asam telah berkurang sesuai dengan tingkatan yang diinginkan (konversi),

produk dipisahkan. Karena esterifikasi antara alkohol dan asam organik

merupakan reaksi kesetimbangan dapat balik, maka untuk mencapai

konversi yang tinggi perlu pemisahan salah satu produk yang terbentuk

(ester atau air). Metil salisilat merupakan ester non volatile, dimana

alkoholnya secara nyata tidak larut dalam air, sehingga metode distilasi

dapat digunakan untuk memindahkan air dari reaksi (Kirk and Othmer,

Adapun reaksi yang terjadi dalam proses pembentukan metil salisilat

adalah sebagai berikut :

C7H6O3 + CH3OH ↔ C8H8O3 + H2O ……… (1-1)

Asam salisilat metanol metil salisilat air

(Chandavasu, 1997)

c. Esterifikasi denganmembrane-integrated reactor

Pemisahan air selain menggunakan distilasi, dapat juga menggunakan

membrane reactor, dimana air yang dihasilkan dipindahkan melalui

permselective membrane dari zona reaksi, proses reaksi akan terus berlangsung sehingga dapat tercapai konversi yang tinggi (Chandavasu,

1997 ).

Dalam perancangan ini menggunakan proses esterifikasi dengan katalis asam

sulfat, karena :

a. Tidak ada data-data pendukung untuk proses ekstraksi

b. Alkohol berlebih dapat dipergunakan lagi dengan terlebih dahulu

dipisahkan dari produk

c. Saat ini aplikasi esterifikasi dengan membrane-integrated reactor

commit to user

1.4.2. Kegunaan ProdukMetil salisilat digunakan terutama untuk :

- Meringankan penyakit otot, rematik, dan sakit kepala.

- Pemberi aroma dan pengharum pada pafum dan kosmetik

- Aditif pada pembuatan pasta gigi dan kosmetik

- Pembawa zat warna dan stabilizersinar uv dalam resin akrilat

(Kirk and Othmer, 1979)

1.4.3. Sifat Fisik dan Kimia Bahan Baku dan Produk A. Metanol

a. Sifat-sifat fisis

Rumus Molekul : CH3OH

Wujud pada 1 atm 25 ºC : cair,tak berwarna

Berat molekul, (g/mol) : 32

Titik didih (boiling point), (ºC) : 64,7

Titik beku (freezing point), (ºC) : -97

Temperatur kritis (K ) : 514,58

Tekanan kritis (Bar) : 80,97

Densitas (g/cm3) : 0,79

Viskositas (cP) : 0,541

Δ Hf pada 25 ºC, 1 atm, (kJ/mol) : -201,17

Δ Gf pada 25 ºC, 1 atm, (kJ/kmol) : -162,151

(Kirk and Othmer, 1979)

b. Sifat Kimia

Metanol adalah gugus alkohol aliphatik yang paling sederhana,

reaktifitasnya ditentukan oleh gugus hidroksil. Reaksi dengan

methanol terjadi melalui pecahnya ikatan C-O atau C=H dan

1) Dehidrogenas

Pelepasan unsur hidrogen dengan bantuan katalis Ag.

Reaksi :

2CH3OH 2CH2OH + H2……… (1-2)

2) Reaksi esterifikasi Pembentukan senyawa ester dengan jalan

mereaksikan metanol dengan senyawa asam organik, misal

pada reaksi pembentukan metil salisilat.

Reaksi :

CH3OH + C7H6O3 C8H8O3+ H2O …………..… (1-3)

3) Reaksi substitusi

Reaksi antara metanol dengan senyawa halida, misal pada

reaksi pembentukan metil klorida

Reaksi :

CH3OH + HCl CH3Cl+ H2O ………..………… (1-4)

(Kirk and Othmer, 1979)

B. Asam salisilat

a. Sifat-sifat Fisis

Rumus Molekul : C7H6O3

Wujud pada 1 atm 25 ºC : padat, kristal

Berat molekul, (g/ mol) : 138

Titik didih (boiling point), (ºC) : 255,85

Titik beku (freezing point), (ºC) : 159

Temperatur kritis (K ) : 739

Tekanan kritis (Bar) : 51,80

Ag

commit to user

Reaksi :C7H6O3+ CH3OH C8H8O3+ H2O …..… (1-5)

2) Dapat membentuksalycilamidebila direaksikan

dengan aniline memakai katalis PCl 3

Reaksi :

C7H6O3+ C6H5NH2 HOC6H4CONHC6H5

…..….. (1-6)

3) Dapat membentuk asam benzoat melalui reaksi

asam salisilat danchloro acetic aciddengan katalis

NaOH

Reaksi :

C7H6O3+ ClCH2COOH OOCCH2OC6H4COOH

…..….. (1-7)

(Kirk and Othmer, 1979)

C. Metil Salisilat

a. Sifat-sifat Fisis

Rumus Molekul : C8H8O3

Wujud pada 1 atm 25 ºC : cair, tidak berwarna

Berat molekul, (gr/gr mol) : 152

Titik didih (boiling point), (ºC) : 220,5

Titik beku (freezing point), (ºC) : -8,3

Temperatur kritis (K ) : 701

Tekanan kritis (Bar) : 40,9

Densitas (g/cm3) : 1,183

ΔHf pada 25 ºC, 1 atm, (kJ/mol) : -464,3

ΔGf pada 25 ºC, 1 atm, : -339

b. sifat - sifat kimia

1) Metil salisilat dalam larutan alkaline bila di mixer dengan

acetic anhydryde menghasilkan methyl o-acetoxy benzoate.

H+

-2) Metil salisilat dalam larutan alkaline bila dimixer dengan

benzoyl chloride menghasilkan methyl o-benzoxy benzoate.

3) Metil salisilat direaksikan dengan capryl chloride

menghasilkan methyl 2-capryloxy benzoate

sedangkan pada hidrolisis ester menghasilkan

4-capry salicylic acid.

(Kirk and Othmer, 1979)

1.4.3. Tinjauan Proses Secara Umum

Reaksi pembentukan metil salisilat dari methanol dan asam

salisilat merupakan reaksi esterifikasi. Reaksi yang terjadi adalah :

C7H6O3+ CH3OH C8H8O3+ H2O …..……….. (1-8)

Kondisi operasi pada temperatur 63 ºC dan tekanan 1 atm

dengan konversi reaksi asam salisilat membentuk metil salisilat sebesar

91,02 %. Karena esterifikasi metanol dan asam salisilat melibatkan

kesetimbangan yang dapat balik, maka reaksi ini tidak sempurna. Untuk

menggeser kesetimbangan kearah pembentukan produk, maka salah

satu reaktan yaitu metanol dibuat pada kondisi berlebih dengan

commit to user

BAB II

DESKRIPSI PROSES

2.1. Spesifikasi Bahan Baku dan Produk 2.1.1. Spesifikasi Bahan Baku

a. Metanol

Fase (25oC, 1 atm) : cair

Warna : jernih, tidak berwarna

Densitas (25oC) : 0,787 g/ cm3

Viskositas (25oC) : 0,541 cp

Impuritas : H2O 0,15% berat

Kemurnian : CH3OH 99,85% berat

(Anonim, 2010)

b. Asam Salisilat

Fase (25oC, 1 atm) : padat, bentuk powder

Densitas (20oC) : 1,443 g/ cm3

Kemurnian : C7H6O3 100% berat

(Anonim, 2010)

2.1.2. Spesifikasi Bahan Pembantu a. Asam Sulfat

Fase (25oC, 1 atm) : cair

Warna : jernih, tidak berwarna

Densitas (18oC) : 1,834 g/ cm3

Impuritas : H2O 2% berat

Kemurnian : H2SO498% berat

(Anonim, 2010)

2.1.3. Spesifikasi Produk Metil salisilat

Fase (25oC, 1 atm) : cair

Warna : jernih, tidak berwarna

Impuritas : CH3OH max. 1% berat

Kemurnian : C8H8O3min. 99% berat

(Anonim, 2010)

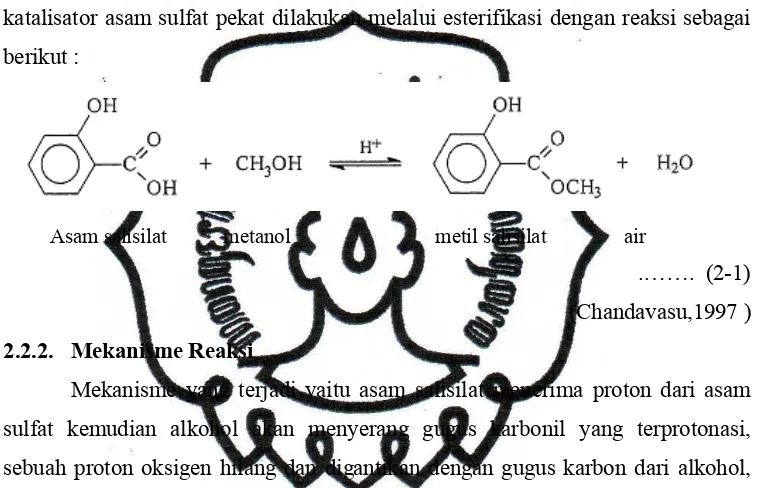

2.2. Konsep Proses 2.2.1. Dasar Reaksi

Proses pembuatan metil salisilat dari metanol dan asam salisilat dengan

katalisator asam sulfat pekat dilakukan melalui esterifikasi dengan reaksi sebagai

berikut :

Asam salisilat metanol metil salisilat air

.……. (2-1)

(Chandavasu,1997 )

2.2.2. Mekanisme Reaksi

Mekanisme yang terjadi yaitu asam salisilat menerima proton dari asam

sulfat kemudian alkohol akan menyerang gugus karbonil yang terprotonasi,

sebuah proton oksigen hilang dan digantikan dengan gugus karbon dari alkohol,

kemudian terjadi proses eliminasi air, sehingga pada akhirnya dihasilkan ester

commit to user

2.2.3. Kondisi OperasiKondisi operasi pada proses pembuatan metil salisilat dari asam salisilat

dan metanol dijalankan pada suhu 63˚C dan tekanan 1 atm. Pada kondisi ini

fasenya adalah cair sehingga akan mempermudah dalam pengendalian reaksinya.

Reaksi ini adalah reversible ( dapat balik). Agar reaksi berjalan ke arah kanan maka salah satu reaktan dibuat berlebih yaitu metanol. Perbandingan mol reaktan

metanol dan asam salisilat masuk reaktor adalah 8 : 1. Pada kondisi ini konversi

kesetimbangan yang dicapai adalah 95,81 % ( Chandavasu,1997 ) dan untuk

konversi reaksinya diambil 95 % dari konversi kesetimbangan sehingga diperoleh

konversi reaksi sebesar 91,02 % (Smith, 1985).

2.2.4. Tinjauan Termodinamika

Entalpi reaksi ( ∆H ) dapat digunakan untuk menentukan apakah reaksi

endotermis atau eksotermis. Entalpi reaksi metanol dan asam salisilat dapat

ditentukan dengan persamaan sebagai berikut :

………..………. (2-2)

Dari hasil plot antara ln KeVs 1/T diperoleh persamaan y = -7797,26x + 24,33.

Maka dengan mensubtitusi nilai R = 0,00831447 Kj/mol.K pada slope, diperoleh

nilai ∆H = 64,83 Kj/mol (Chandavasu,1997).

Karena entalpi reaksi bernilai positif, maka reaksi antara metanol dan asam

salisilat merupakan reaksi endotermis. Untuk reaksi endotermis, maka kenaikan suhu

akan mengakibatkan kenaikan harga konstanta kesetimbangan (K).

Pada kondisi suhu reaksi 63oC, diperoleh konstanta kesetimbangan sebesar

Ke = 3,114 (Chandavasu,1997). Harga K kecil, menunjukan bahwa reaksi

pembuatan metil salisilat merupakan reaksi reversible.

+

Ln Ke =

-

∆Ho ∆

So

2.2.5. Tinjauan Kinetika

Konversi kesetimbangan yang dicapai pada kondisi operasi T = 63oC, P =

1 atm dengan perbandingan mol metanol : asam salisilat = 8 : 1 dan konsentrasi

katalis asam sulfat 1,1 mol/L adalah sebesar : XAe = 0,9581 (Chandavasu,1997).

Untuk reaksi reversible, konversi reaksi diambil 95% dari konversi

kesetimbangan, maka diperoleh konversi reaksi sebesar XA = 0,9102 (Smith,

1985).

Secara umum reaksi esterifikasi metanol dan asam salisilat dapat disimbolkan

sebagai berikut :

A + B C + D ………. (2-3)

Dimana : A = asam salisilat

B = metanol

C = metil salisilat

D = air

Persamaan kecepatan reaksinya :

(-ra) = k1. CA. CB– k-1. CC. CD

Dengan : k1 = konstanta kecepatan reaksi esterifikasi

k-1 = konstanta kecepatan reaksi hidrolisa

CA = konsentrasi asam salisilat

CB = konsentrasi metanol

CC = konsentrasi air

CD = konsentrasi metil salisilat

CA= CAO(1 – XA)

k1

commit to user

Persamaan kecepatan reaksinya menjadi :(-ra) = k1. CAO2. (1-XA). (M1-XA) - k-1. CAO2. (M2+XA). (M3+XA)

Dengan : CAO= konsentrasi asam salisilat awal

XA = konversi reaksi

k1 = 0,0233 L/mol.jam

k-1 = 0,007482 L/mol.jam

(Candavasu, 1997)

2.3. Diagram Alir Proses

Diagram alir proses dapat dilihat pada gambar 2.2

2.3.1 Diagram Alir Kualitatif

Diagram alir kualitatif dapat dilihat pada gambar 2.3

2.3.2 Diagram Alir Kuantitatif

Diagram alir kuantitatif dapat dilihat pada gambar 2.4

2.3.3. Langkah Proses

Secara umum proses pembentukan metil salisilat dari metanol dan asam

salisilat dapat dibagi menjadi 2 tahap, yaitu:

1. Tahap Reaksi

2. Tahap Pemisahan dan Pemurnian Produk

2.3.3.1. Tahap Reaksi

Asam salisilat dari storage dibawa menuju bin (BI-01) dan disimpan

sementara pada suhu 300C dan tekanan 1 atm. Sedangkan penyimpanan metanol

dilakukan pada suhu 300C dengan tekanan 1 atm di dalam tangki metanol (T-01).

Metanol dari tangki penyimpan (T-01) dipompa menuju reaktor (R-01).

Asam salisilat dari bin (BI-01), diangkut dengan belt conveyormenuju reaktor

(R-01). Di dalam reaktor, bahan-bahan tersebut dicampur bersama recycle metanol

dari hasil atas menara distialsi 1 (MD-01) dan recyclekatalis asam sulfat dari hasil

bawah menara distilasi 2 (MD-02), sehingga diperoleh perbandingan mol asam

salisilat dan metanol 1 : 8.

Esterifikasi dilakukan di dalam tiga buah reaktor alir tangki berpengaduk

dioperasikan pada suhu 630C dengan tekanan 1 atm. Untuk menjaga suhu reaksi

dilakukan pemanasan menggunakansteamjenuh dengan suhu 150oC dan tekanan

70,29 atm. Sedangkan untuk mempercepat reaksi ditambahkan katalisator asam

sulfat pekat dari recycle hasli bawah menara distilasi 2 (MD-02). Produk keluar

reaktor (R-03) pada suhu 630C dipompa menuju menara distilasi (MD-01 ).

2.3.3.2. Tahap Pemisahan dan Pemurnian Produk

Produk keluar reaktor dipompa ke menara distilasi 1 (MD-01 ) untuk

memisahkan metanol. Hasil atas berupa metanol dan sedikit air dengan suhu

64,540C sebagian dikembalikan ke kolom distilasi dan sebagian lagi direcycle ke

reaktor (R-01) untuk diproses kembali. Hasil bawah dipompa ke menara distilasi

2 (MD-02) untuk memisahkan asam sulfat. Hasil atas berupa campuran metanol .

air, metil salisilat dan asam salisilat sebagian dikembalikan ke kolom distilasi dan

sebagian lagi dipompa menuju menara distilasi 3 (MD-03) untuk dipisahkan

kembali. Hasil bawah menara distilasi 2 (MD-02) berupa campuran metil salisilat.

asam salisilat dan asam sulfat direcycleke reaktor (R-01) untuk diproses kembali.

Hasil atas menara distilasi 3 (MD-03) berupa campuran metanol, air dan

sedikit metil salisilat sebagai produk samping dipompa menuju Unit Pengolahan

Limbah sedangkan hasil bawah berupa metil salisilat dengan kemurnian 99 %

2.4. Neraca Massa dan Neraca Panas Basis : 1 jam operasi

2.4.1 Neraca Massa

[image:35.612.138.498.161.574.2]a. Neraca Massa Reaktor 1 (R-01)

Tabel 2.1. Neraca Massa Reaktor 1 (R-01)

Komponen arus masuk (kg) arus keluar (kg)

Arus 1 Arus 2 Arus 6 Arus 11 Arus 3

CH3OH 379,83 - - 2898,72 3029,21

H2O 0,58 - - 4,41 145,07

C8H8O3 - - 36,15 - 1220,29

C7H6O3 - 1624,04 142,63 - 691,79

H2SO4 - - 604,21 - 604,21

Total 380,41 1624,04 782,99 2903,13 5690,57

5690,57

b. Neraca Massa Reaktor 2 (R-02)

Tabel 2.2. Neraca Massa Reaktor 2 (R-02)

Komponen arus masuk (kg) arus keluar (kg)

Arus 3 Arus 4

CH3OH 3029,21 2938,83

H2O 145,07 195,84

C8H8O3 1220,29 1649,48

C7H6O3 691,79 302,20

H2SO4 604,21 604,21

commit to user

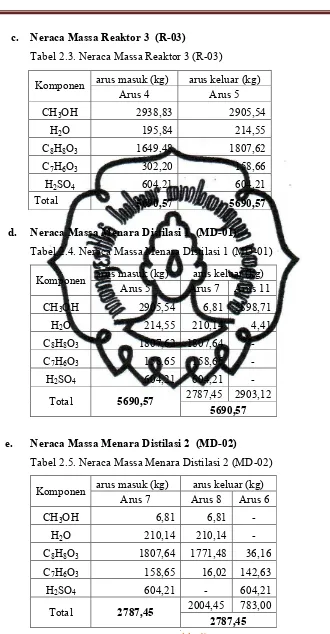

[image:36.612.136.466.76.710.2]c. Neraca Massa Reaktor 3 (R-03)

Tabel 2.3. Neraca Massa Reaktor 3 (R-03)

d. Neraca Massa Menara Distilasi 1 (MD-01)

Tabel 2.4. Neraca Massa Menara Distilasi 1 (MD-01)

Komponen arus masuk (kg) arus keluar (kg)

Arus 5 Arus 7 Arus 11

CH3OH 2905,54 6,81 2898,71

H2O 214,55 210,14 4,41

C8H8O3 1807,62 1807,64

-C7H6O3 158,65 158,65

-H2SO4 604,21 604,21

-Total 5690,57 2787,45 2903,12

5690,57

e. Neraca Massa Menara Distilasi 2 (MD-02)

Tabel 2.5. Neraca Massa Menara Distilasi 2 (MD-02)

Komponen arus masuk (kg) arus keluar (kg)

Arus 7 Arus 8 Arus 6

CH3OH 6,81 6,81

-H2O 210,14 210,14

-C8H8O3 1807,64 1771,48 36,16

C7H6O3 158,65 16,02 142,63

H2SO4 604,21 - 604,21

Total 2787,45 2004,45 783,00

2787,45

Komponen arus masuk (kg) arus keluar (kg)

Arus 4 Arus 5

CH3OH 2938,83 2905,54

H2O 195,84 214,55

C8H8O3 1649,48 1807,62

C7H6O3 302,20 158,66

H2SO4 604,21 604,21

f. Neraca Massa Menara Distilasi 3 (MD-03)

Tabel 2.6. Neraca Massa Menara Distilasi 3 (MD-03)

Komponen arus masuk (kg) arus keluar (kg)

Arus 8 Arus 9 Arus 10

CH3OH 6,81 6,81

-H2O 210,14 208,35 1,79

C8H8O3 1771,48 3,59 1767,89

C7H6O3 16,02 - 16,02

H2SO4 - -

-Total 2004,45 218,75 1785,70

2004,45

g. Neraca Massa Total

Tabel 2.7. Neraca Massa Keseluruhan

Komponen Arus Masuk (kg) Arus Keluar (kg)

Arus 1 Arus 2 Arus 9 Arus 10

CH3OH 379,83 - 6,81

-H2O 0,58 - 208,35 1,79

C8H8O3 - - 3,59 1767,89

C7H6O3 - 1624,04 - 16.02

H2SO4 - - -

-Total 380,41 1624,04 218,75 1785,70

commit to user

2.4.2 Neraca Panas [image:38.612.97.512.81.590.2]a. Neraca Panas Reaktor 1 (R-01)

Tabel 2.8. Neraca Panas Reaktor 1 (R-01)

Komponen Panas Masuk (Kj) Panas Panas

Panas keluar (Kj)

1 2 6 11

Dibangkitkan (Kj)

Terkonsumsi

(Kj) 3 CH3OH 4750,41 280929,15 293575,41

H2O 12,12 700,24 23045,36

C8H8O3 2314,53 78124,13

C7H6O3 9832,42 6923,39 33580,27

H2SO4 33384,45 33384,45

Qpelarutan 312605,12

Qsteam 314777,64

Qreaksi 504519,85

Jumlah 4762,53 9832,42 42622,38 281629,39 627382,76 504519,85 461709,62 Total 966229,48 966229,48

b. Neraca Panas Reaktor 2 (R-02)

Tabel 2.9. Neraca Panas Reaktor 2 (R-02)

Komponen

Panas Masuk

(Kj) Panas Panas

Panas keluar (Kj)

3

Dibangkitkan (Kj)

Terkonsumsi

(Kj) 4

CH3OH 293575,41 284816,78

H2O 23045,36 31110,90

C8H8O3 78124,13 105601,57

C7H6O3 33580,27 14669,11

H2SO4 33384,45 33384,45

Qpelarutan

Qsteam 190737,70

Qreaksi 182864,51

Jumlah 461709,62 190737,70 182864,51 469582,81

c. Neraca Panas Reaktor 3 (R-03)

Tabel 2.10. Neraca Panas Reaktor 3 (R-03)

Komponen

Panas

Masuk (Kj) Panas Panas

Panas keluar (Kj)

4 Dibangkitkan

(Kj)

Terkonsumsi

(Kj) 5

CH3OH 284816,78 281589,66

H2O 31110,90 34082,64

C8H8O3 105601,57 115725,63

C7H6O3 14669,11 7701,30

H2SO4 33384,45 33384,45

Qpelarutan

Qsteam 70277,31

Qreaksi 67376,43

Jumlah 469582,81 70277,31 67376,43 472483,69

Total 539860,12 539860,12

d. Neraca Panas Menara Distilasi 1 (MD-01)

Tabel 2.11. Neraca Panas Menara Distilasi 1 (MD-01)

Komponen Panas

Masuk (Kj)

Panas Panas Panas keluar (Kj)

Dibangkitkan (Kj)

Terkonsumsi

(Kj) distilat bottom

CH3OH 345260,89 266088,67 2074,61

H2O 41549,84 664,45 99571,93

C8H8O3 141606,09 354241,13

C7H6O3 9517,68 25707,33

H2SO4 40867,94 102169,49

Beban

commit to user

e. Neraca Panas Menara Distilasi 2 (MD-02)Tabel 2.12. Neraca Panas Menara Distilasi 2 (MD-02)

Komponen Panas

Masuk (Kj)

Panas Panas Panas keluar (Kj)

Dibangkitkan (Kj)

Terkonsumsi

(Kj) distilat bottom

CH3OH 7574,05 1613,93

H2O 557243,54 78757,89

C8H8O3 1220745,15 272872,17 17074,65

C7H6O3 118813,40 1987,65 63642,46

H2SO4 401613,81 239807,84

Beban

Reboiler 257535,42

Beban 1887768,77

Kondenser

Jumlah 2305989,94 257535,42 1887768,77 355231,64 320524,95

Total 2563525,36 2563525,36

f. Neraca Panas Menara Distilasi 3 (MD-03)

Tabel 2.13. Neraca Panas Menara Distilasi 3 (MD-03)

Komponen

Panas Masuk

(Kj)

Panas Panas Panas keluar (Kj)

Dibangkitkan (Kj)

Terkonsumsi

(Kj) distilat bottom

CH3OH 3257,45 1314,29

H2O 150143,47 64295,45 1443,61

C8H8O3 528057,52 452,99 595560,12

C7H6O3 4182,79 4819,71

H2SO4

Beban

Reboiler 487122,31

Beban 504877,36

Kondenser

Jumlah 685641,23 487122,31 504877,36 66062,73 601823,44

g. Neraca Panas Keseluruhan

Tabel 2.14. Neraca Panas Keseluruhan

Neraca Panas overall

input Output

komponen kj/jam komponen kj/jam

arus 1 4762,53 arus 9 66062,73

arus 2 9832,42 arus 10 602126,15

koil 1 301405,38

koil 2 190737,70

koil 3 70277,31

reb 1 5234478,12 cond 1 4962762,95

reb 2 257535,42 cond 2 1887768,77

reb 3 487425,01 cond 3 504877,36

HE-01 106318,39 HE-04 164065,64

HE-02 1779195,93 HE-03 572109,96

Qlosses 350383,51

commit to user

2.5. Tata Letak Pabrik dan Peralatan

2.5.1. Tata Letak Pabrik

Tata letak merupakan pengaturan yang optimal dari seperangkat

fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting dalam

mendapatkan efisiensi, keselamatan, dan kelancaran dari para pekerja dan

keselamatan proses.

Untuk mencapai kondisi yang optimal, maka hal -hal yang perlu

dipertimbangkan dalam menentukan Tata letak pabrik adalah:

1) Perluasan pabrik dan kemungkinan penambahan bangunan

Perluasan pabrik ini harus sudah masuk dalam perhitungan sejak awal

supaya masalah kebutuhan tempat tidak timbul di masa yang akan

datang. Area khusus harus sudah disediakan untuk menambah

kapasitas pabrik ataupun untuk mengolah produksinya sendiri untuk

menjadi produk lain.

2) Keamanan

Keamanan terhadap kemungkinan adanya bahaya kebakaran, ledakan,

asap atau gas beracun harus diperhatikan dalam penempatan alat -alat

pengaman seperti hidran dan penampung air y ang cukup. Tangki

penyimpan bahan atau produk yang berbahaya harus diletakkan

di area yang khusus serta perlu adanya jarak antar bangunan. Hal ini

dimaksudkan guna memberikan pertolongan dan jalan bagi karyawan

untuk menyelamatkan diri.

3) Luasan area yang tersedia

Harga tanah merupakan faktor yang sangat menentukan kemampuan

suatu pabrik untuk menyediakan area tanah. Pemakaian tempat

disesuaikan dengan area yang tersedia. Jika harga terlalu tinggi maka

perlu efisiensi dalam pemakaian ruangan hingga t ak menutup

kemungkinan peralatan tertentu ditempatkan di atas peralatan yang

lain atau lantai ruangan diatur sedemikian rupa agar dapat menghemat

4) Bangunan yang sudah ada

Bangunan yang ada harus memenuhi standar, sehingga bangunan

pabrik baik dalam arti kekuatan fisik maupun perlengkapan yang

harus menyertai, misalnya ventilasi, instalasi juga pendingin udara

yang dibutuhkan.

5) Instalasi dan utilitas

Pemasangan dan distribusi yang baik dari gas, udara, steam, dan listrik

akan membantu mempermudah kerj a dan peralatannya. Penempatan

peralatan proses sedemikian rupa sehingga petugas dengan mudah

mencapainya dan dapat menjamin kelancaran operasi.

6) Jaringan Jalan Raya

Untuk pengangkutan bahan, sarana jalan raya seringkali diperlukan.

Penempatan tidak boleh m engganggu proses atau kelancaran dari

tempat yang dilaluinya.

Secara garis besar tata letak pabrik dapat dibagi menjadi beberapa

daerah utama, yaitu:

a. Daerah administrasi / perkantoran, laboratorium, dan ruang kontrol.

Daerah administrasi merupakan pusat k egiatan administrasi pabrik

yang mengatur kelancaran operasi. Laboratorium dan ruang kontrol

merupakan pusat pengendalian proses serta produk yang akan dijual.

b. Daerah proses, merupakan daerah tempat alat -alat proses diletakkan

dan tempat proses berlangsung .

commit to user

Perincian luas tanah bangunan pabrik dapat dilihat pada tabel

[image:44.612.154.471.153.721.2]berikut :

Tabel 2.15. Perincian Luas Tanah Bangunan Pabrik

Bangunan Luas, m2

Pos keamanan 1 40

Pos keamanan 2 40

Parkir 1 500

Parkir 2 500

Taman 900

Kantor Keamanan 100

Bongkar Muat 500

Masjid 220

Kantin 230

Perpustakaan & Diklat 200

Kantor 1500

Poliklinik 300

Ruang kontrol 200

Laboratorium 200

Proses 2400

Utilitas 2640

Ruang generator 320

Bengkel 360

Garasi 360

Gudang 700

Pemadam 400

Jembatan Timbang 180

Jalan 3000

Area perluasan 3000

gudang

Bengkel dan perlengkapan Expansion area Plant area

Plant utilities Fire station

Laboratorium Garasi

Kantor Keamanan

Utama Parkir Pekerja Pabrik

[image:45.612.135.510.79.505.2]M a s jid Parkir T a m a n 1 Area perkantoran Kantin klinik Pos 1 Taman 3 T a m a n 4 T a m a n 5 T a m a n 6 Perpustakaan & Gedung Diklat Taman 7 T a m a n 2 Pos 2 Pintu Pekerja Pabrik Bongkar Muat Jembatan timbang Skala 1:500

commit to user

2.5.2. Tata Letak PeralatanTata letak peralatan adalah tempat kedudukan alat-alat yang

digunakan dalam proses produksi. Tata letak alat-alat proses harus

dirancang sedemikian rupa sehingga kelancaran produksi bisa terjamin

dan karyawan akan mendapatkan kepuasan kerja sehingga semangat

kerja bisa ditingkatkan demikian juga produktivitas kerjanya. Dalam

perancangan Tata letak peralatan proses pada pabrik ada beberapa hal

yang harus yang dipertimbangkan, yaitu:

a. Aliran bahan baku dan produk

Aliran bahan baku dan produk yang tepat akan memberikan

keuntungan ekonomis yang besar dan kelancaran serta keamanan

produksi dapat dijamin. Perlu juga diperhatikan elevasi pipa, untuk

pemipaan di permukaan tanah harus diperhatikan sedemikian rupa

sehingga tidak mengganggu lalu lintas kerja.

b. Aliran udara

Aliran udara didalam dan disekitar area proses perlu diperhatikan supaya

lancar. Hal ini dimaksudkan untuk menghindari terjadinya stagnasi

(pemampatan) udara pada suatu tempat yang dapat membahayakan

keselamatan kerja. Disamping itu juga diperhatikan arah hembusan

angin.

c. Cahaya

Penerangan pada seluruh area pabrik harus memadai. Pada tempat- tempat

proses yang berbahaya atau beresiko tinggi perlu diberikan penerangan

tambahan.

d. Lalu lintas manusia

Perlu diperhatikan agar pekerja dapat menjangkau seluruh area proses

dengan cepat dan mudah sehingga jika terjadi gangguan pada peralatan

proses dapat segera diperbaiki. Selain itu keamanan seluruh pekerja

e. Biaya operasi

Dalam penempatan alat-alat proses pada pabrik agar dapat menekan

biaya operasi dan menjamin kelancaran dan keamanan produksi

sehingga dapat menguntungkan dari segi ekonomi.

f. Jarak antar alat proses

Untuk alat proses yang memiliki tekanan dan suhu tinggi sebaiknya

dipisahkan dari alat proses lainnya sehingga jika terjadi ledakan atau

kebakaran tidak membahayakan alat proses yang lain.

Keterangan :

1. R-01 = Reaktor 1

2. R-02 = Reaktor 2

8. MD-3 = Menara Destilasi 3

[image:47.612.145.497.109.697.2]commit to user

SPESIFIKASI P3.1. Tangki Penyimpan

Kode

Tugas

Jenis

Jumlah

Volume

Bahan

Kondisi penyimpanan

Tekanan

Suhu

Dimensi

Diameter tangki

Tinggi tangki

Tebal shell

Tebal head

Tinggi head

Tinggi total

BAB III

SPESIFIKASI PERALATAN PROSES

Tangki Penyimpan Metanol

: T-01

: Menyimpan bahan baku metanol selama

: Tangki silinder tegak dengan alas datar

dengan bagian atas berbentuk conical roof

: 1 Buah

: 11.620,372 ft3= 329,052 m3

:Carbon steel SA 283 grade C

Kondisi penyimpanan

: 1 atm

: 30˚C

Diameter tangki : 35 ft = 10,688 m

Tinggi tangki : 12 ft = 3,658 m

: 0, 25 in = 0,006 m

: 0,313 in = 0.008 m

: 10,104 ft = 3,079 m

: 22,104 ft = 6,737 m

selama 30 hari

alas datar (flat bottom)

3.2. Silo Penyimpanan

Kode

Tugas

Jumlah

Kapasitas

Bahan

Kondisi penyimpanan

Tekanan

Suhu

Dimensi

Diameter

Tinggi

Tebal shell

Tebal head

Tinggi Bottom

Tinggi total

3.3. Tangki Penyimpanan

Silo Penyimpanan Asam Salisilat

: S-01

: Menyimpan bahan baku Asam Salisilat selama

: 1 Buah

: 37.065,091 ft3 = 1.049,605 m3

:Stainless steel SA 167type 304 Kondisi penyimpanan

: 1 atm

: 30˚C

: 30,927 ft = 9,427 m

: 46,39 ft = 14,14 m

: 0,5 in = 0.0127 m

: 0,5 in = 0.0127 m

Bottom : 26,95 ft = 8,215 m

: 73,34 ft = 22,354 m

Penyimpanan Metil Salisilat

commit to user

KapasitasBahan

Kondisi penyimpanan

Tekanan

Suhu

Dimensi

Diameter tangki

Tinggi

Tebal shell

Tebal head

Tinggi head

Tinggi total

3.4. Tangki Penyimpan

Kode

Tugas

Jenis

Jumlah

Volume

Bahan

: 35.481,62 ft3 = 1.004,728 m3

: Stainless steel SA 167type 304 Kondisi penyimpanan

: 1 atm

: 35˚C

Diameter tangki : 50 ft = 15,24 m

Tinggi : 18 ft = 5,486 m

: 0,25 in = 0,006 m

: 0,4375 in = 0,011 m

: 14,434 ft = 4,4 m

: 32,434 ft = 9,88 m

Tangki Penyimpan Make-upAsam Sulfat

: T-02

: Menyimpan bahan baku make-upasam sulfat

hari

: Tangki silinder tegak dengan alas datar

dengan bagian atas berbentuk conical roof

: 1 Buah

: 5.923,005 ft3= 167,721 m3

:Stainless steel SA 167type 304

asam sulfat selama 30

alas datar (flat bottom)

Kondisi penyimpanan

Tekanan

Suhu

Dimensi

Diameter tangki

Tinggi tangki

Tebal shell

Tebal head

Tinggi head

Tinggi total

3.5. Reaktor

Kode

Tugas

Tipe

Jumlah

Volume

Bahan

Kondisi penyimpanan

: 1 atm

: 30˚C

Diameter tangki : 25 ft = 7,62 m

Tinggi tangki : 12 ft = 3,658 m

: 0, 25 in = 0,006 m

: 0,25 in = 0.006 m

: 10,104 ft = 3,079 m

: 19,217 ft = 5,857 m

: R

: Mereaksikan asam salisilat dengan metanol

: Reaktor Alir Tangki Berpengaduk

: 3 Buah

: 1.112,895 ft3= 31,514 m3

: Stainless steel SA 167type 304

commit to user

Tinggi tangkiTebal shell

Dimensi head

Bentuk

Tebal head

Tinggi Total

Pengaduk

R-01

Tipe

Jumlah

Diameter

Jarak impeller denga

Kecepatan

Power

R-02

Tipe

Jumlah

Diameter

Jarak impeller denga

Kecepatan

Power

R-03

Tipe

: 10,526 ft = 3,208 m

: 0,4375 in = 0,011 m

: Torispherical dished head

: 0,3125 in = 0,0079 m

: 14,524 ft = 4,427 m

: 6 blade plate turbine impeller with 4 baffle

: 1 buah

: 3,509 ft = 1,069 m

peller dengan bottom : 1,39 m

: 62,677 rpm

: 13 hp

: 6 blade plate turbine impeller with 4 baffle

: 1 buah

: 3,509 ft = 1,069 m

peller dengan bottom : 1,39 m

: 62,585 rpm

: 13 hp

: 6 blade plate turbine impeller with 4 baffle th 4 baffle

th 4 baffle

Jumlah

Diameter

Jarak impeller denga

Kecepatan

Power

Koil Pemanas

Jenis koil

Diameter helix

Jarak antar helix

Suhu masuk

Suhu keluar

Rd

Jumlah lilitan

R-01

R-02

R-03

3.6. Menara Distilasi

-: 1 buah

: 3,509 ft = 1,069 m

peller dengan bottom : 1,39 m

: 62,552 rpm

: 13 hp

: Single Helix helix : 1,925 m

helix : 0,05 m

: 150 ˚C

: 150 ˚C

: 0,003 ft2.jam.F/Btu

lilitan

: 8 buah

: 5 buah

: 2 buah

commit to user

Kondisi OperasiTekanan

Suhu Umpan

Suhu destilat

Suhu bottom

Jumlah

Feed plate

Dimensi menara atas

Diameter kolom

Tebal head

Dimensi menara bawah

Diameter kolom

Tebal head

Tinggi menara

Bahan Kontruksi

Spesifikasi plate

Diameter lubang

Jumlah lubang

Turn down ratio Material plate Tray spacing Plate Thickenes

: 1 atm

: 71,343oC = 344,492 K

: 64,740oC = 337,890 K

: 127,29oC = 400,44 K

: 13plate(tanpa reboiler parsial) : 18 (dari atas)

Dimensi menara atas

Diameter kolom : 42 in = 1,063 m

: 0,1875 in = 0,0048 m

menara bawah

Diameter kolom : 42 in = 1,063 m

: 0,1875 in = 0,0048 m

: 27,004 m

:Stainless steel SA 167type 316

Diameter lubang : 0,005 m

Jumlah lubang : 3613

Turn down ratio : 70 %

Material plate :Stainless steel SA 167type 316 : 0,5 m

3.7. Menara Distilasi

-Kode

Tugas

Tipe

Jumlah

Kondisi Operasi

Tekanan

Suhu Umpan

Suhu destilat

Suhu bottom

Jumlah

Feed plate

Dimensi menara atas

Diameter kolom

Tebal head

Dimensi menara bawah

Diameter kolom

Tebal head 02

: MD-02

: Memisahkan produk metil salisilat dan asam sulfat

: Sieve tray dengan kondensor total dan reboiler parsial : 1 Buah

: 1 atm

: 206,181oC = 479,331 K

: 118,30 oC = 391,71 K

: 273,185oC = 546,335 K

: 30plate(tanpa reboiler parsial) : 15 (dari bawah)

Dimensi menara atas

Diameter kolom : 29 in = 0,683 m

: 0,1875 in = 0,005 m

menara bawah

Diameter kolom : 29 in = 0,683 m

: 0,1875 in = 0,005 m

asam sulfat

commit to user

Turn down ratio Material plate Tray spacing Plate Thickenes

3.8. Menara Distilasi

-Kode

Tugas

Tipe

Jumlah

Kondisi Operasi

Tekanan

Suhu Umpan

Suhu destilat

Suhu bottom

Jumlah

Feed plate

Dimensi menara atas

Diameter kolom

Tebal head

Dimensi menara bawah

Diameter kolom

Tebal head

Turn down ratio : 70 %

Material plate : Stainless steel SA 167type 316 : 0,3 m

Plate Thickenes : 5 mm

03

: MD-03

: Menghasilkan produk metil salisilat 99 %

: packingdengan kondensor total dan reboiler parsial : 1 Buah

: 1 atm

: 118,564oC = 391,714 K

: 98,830oC = 371,98 K

: 212,570oC = 485,722 K

: 19stage(tanpa reboiler parsial) : 7 (dari bawah)

Dimensi menara atas

Diameter kolom : 12 in = 0,3 m

: 0,1875 in = 0,005 m

Dimensi menara bawah

Diameter kolom : 24 in = 0,6 m

: 0,1875 in = 0,005 m

%

Tinggi menara

Bahan Kontruksi

3.9. Kondensor-01

Kode

Tugas

Jenis

Jumlah

Spesifikasi

Duty

RDcal

RDmin

Shell :

- ID shell

- Passes

- Fluida

- Suhu masuk

- Suhu keluar

- Kapasitas

- Bahan Konstruksi

: 2,977 m

n Kontruksi :Stainless steel SA 167 type 316

: CD-01

: Mengkondensasikan hasil atas menara distilasi 1

: Shell and tube

: 1 Buah

: 4.962.762,95 KJ/jam

: 0,0031 ft2.jam.F/Btu

: 0,0030 ft2.jam.F/Btu

: 31 in

: 1

: Distilat MD-01

masuk : 64,760oC = 337,910 K

Suhu keluar : 64,740oC = 337,890 K

: 4.653,58 kg/jam

Bahan Konstruksi : Stainless steel SA 213type 304

commit to user

- Pitch- Bafle spacing

- Fluida

- Suhu masuk

- Suhu keluar

- Kapasitas

- Bahan Konstruksi

- Luas perpindahan pana

3.10. Kondensor

Kode

Tugas

Jenis

Jumlah

Luas transfer panas

Beban panas

Spesifikasi

Annulus

Fluida

Kapasitas

IPS

SN

ho

: 0,9375 in

Bafle spacing : 20,25 in : Air

Suhu masuk : 31 oC = 304,15 K

eluar : 50oC = 323,15 K

Kapasitas : 62.471,27 kg/jam

Bahan Konstruksi :Stainless steel SA 213type 304

Luas perpindahan panas: 2.500,862 ft2

Kondensor-02

: CD-02

: Mengkondensasikan hasil atas menara di

: Double Pipe Heat Exchanger

: 1 Buah

anas : 104,4 ft2

: 1.887.768,77 KJ/jam

: distilat MD-02

: 2.762,92 kg/jam

: 2

: 40

: 114,966 Btu/j.ft2.ºF

Pressure drop

Bahan

Inner Pipe

Fluida

Kapasitas

IPS

SN

hio

Pressure drop

Bahan

UC

UD

RDcal

RDmin

Panjangtube

Hairpin

3.11. Kondensor-03

: 1,946 psi

:Stainless steel SA 213type 304

Pipe

: air

: 23.763,236 kg/jam

: 1,25

: 40

: 2.629,405 Btu/j.ft2.ºF

: 8,42 psi

: Stainless steel SA 213type 304 : 110,15 Btu/j.ft2.ºF

: 87,908 Btu/j.ft2.ºF

: 0,0023 ft2.jam.F/Btu

: 0,0020 ft2.jam.F/Btu

: 15 ft = 4,57 m

commit to user

Beban panasSpesifikasi Annulus

Fluida

Kapasitas

IPS

SN

ho

Pressure drop

Bahan

Inner Pipe

Fluida

Kapasitas

IPS

SN

hio

Pressure drop

Bahan

UC

UD

RDcal

RDmin

Panjangtube

Hairpin

: 504.877,36 KJ/jam

: distilat MD-02

: 236,257 kg/jam

: 2

: 40

: 197,819 Btu/j.ft2.ºF

: 1,348 psi

:Stainless steel SA 213type 304

Pipe

: air

: 6.335,397 kg/jam

: 1,25

: 40

: 1.011,31 Btu/j.ft2.ºF

: 0,716 psi

: Stainless steel SA 213type 304 : 165,456 Btu/j.ft2.ºF

: 119,088 Btu/j.ft2.ºF

: 0,0024 ft2.jam.F/Btu

: 0,0020 ft2.jam.F/Btu

: 15 ft = 4,57 m

3.12. Reboiler- 01

Kode

Tugas

Jenis

Jumlah

Spesifikasi

Duty

RDcal

RDmin

Shell :

- ID shell

- Passes

- Fluida

- Suhu masuk

- Suhu keluar

- Kapasitas

- Bahan Konstruksi

Tube :

: RB-01

: Menguapkan hasil bawah menara distilasi 1

: Kettle Reboiler

: 1 Buah

: 4.961.308,47 KJ/jam

: 0,0032 ft2.jam.F/Btu

: 0,0030 ft2.jam.F/Btu

: 19,25 in

: 1

: Hasil bawah menara distilasi 1

Suhu masuk : 100,52 oC = 373,67 K

Suhu keluar : 127,29 oC = 400,44 K

Kapasitas : 2.787,45 kg/jam

Bahan Konstruksi : Stainless steel SA 213type 304

commit to user

- Pitch- Bafle spacing

- Fluida

- Suhu masuk

- Suhu keluar

- Kapasitas

- Bahan Konstruksi

- Luas perpi

3.13. Reboiler- 02

Kode

Tugas

Jenis

Jumlah

Spesifikasi

Duty

RDcal

RDmin

Shell :

- ID shell

- Passes

- Fluida

- Suhu masuk

- Suhu keluar

: 0,9375 in

Bafle spacing : 14,4375 in :saturated steam

Suhu masuk : 150oC = 453,15 K

keluar : 150oC = 453,15 K

Kapasitas : 2.476,393 kg/jam

Bahan Konstruksi : Stainless steel SA 213type

Luas perpindahan panas : 1.181,726 ft2

: RB-02

: Menguapkan hasil bawah menara distilasi

: Kettle Reboiler

: 1 Buah

: 257.535,417 KJ/jam

: 0,0032 ft2.jam.F/Btu

: 0,0030 ft2.jam.F/Btu

: 12 in

: 1

: Hasil bawah menara distilasi 2

Suhu masuk : 268,79 oC = 541,940 K

Suhu keluar : 273,19 oC = 546,335 K

type 304

- Kapasitas

- Bahan Konstruksi

Tube :

- Jumlah (Nt)

- OD

- BWG

- Passes

- Length

- Pitch

- Bafle spacing

- Fluida

- Suhu masuk

- Suhu keluar

- Kapasitas

- Bahan Konstruksi

- Luas perpi

3.14. Reboiler- 03

Kode

Kapasitas : 783 kg/jam

Bahan Konstruksi : Stainless steel SA 213type 304

Jumlah (Nt) : 52

: 1 in

: 10

: 2

:96 in = 2,438 m

: 1,25 in

Bafle spacing : 9 in

: saturated steam

Suhu masuk : 285oC = 453,15 K

Suhu keluar : 285oC = 453,15 K

Kapasitas : 170,499 kg/jam

Bahan Konstruksi : Stainless steel SA 213type

Luas perpindahan panas : 108,909 ft2

: RB-03

commit to user

RDcalRDmin

Shell :

- ID shell

- Passes

- Fluida

- Suhu masuk

- Suhu keluar

- Kapasitas

- Bahan Konstruksi

Tube :

- Jumlah (Nt)

- OD

- BWG

- Length

- Pitch

- Bafle spacing

- Fluida

- Suhu masuk

- Suhu keluar

- Kapasitas

- Bahan Konstruksi

- Luas perpindahan panas

: 0,0031 ft2.jam.F/Btu

: 0,0030 ft2.jam.F/Btu

: 8 in

: 1

: Hasil bawah menara distilasi 3

Suhu masuk : 171,290 oC = 444,440 K

Suhu keluar : 212,572oC = 485,722 K

Kapasitas : 1.785,7 kg/jam

Bahan Konstruksi : Stainless steel SA 213type 304

Jumlah (Nt) : 16

: 1 in

: 10

:72 in = 1,828 m

: 1,25 in

Bafle spacing : 6 in

: saturated steam

Suhu masuk : 285oC = 558,15 K

Suhu keluar : 285oC = 558,15 K

Kapasitas : 322,495 kg/jam

Bahan Konstruksi : Stainless steel SA 213type

perpindahan panas : 25,132 ft2

3.15.Accumulator

Kode

Tugas

Jenis

Jumlah

Jenis head

Kondisi operasi

Kapasitas

Dimensi tangki

Bahan konstruksi

3.16.Accumulator

Kode

Tugas

Accumulator-01

: ACC-01

: Menampung distilat menara distilasi 1

: Tangki silinder horizontal

: 1 buah

: Torishperical Dished Head

: Suhu = 61,04 oC

Tekanan = 0,867 atm

: 163,2 galon = 0,343 m3

: Diameter = 24,931 in = 0,633 m

Panjang total = 87,022 in = 2,21 m

Tebal = 0,1875 in = 0,005 m

Bahan konstruksi : Stainless steel SA 167type 304

Accumulator-02

: ACC-02

commit to user

KapasitasDimensi tangki

Bahan konstruksi

3.17.Accumulator

Kode

Tugas

Jenis

Jumlah

Jenis head

Kondisi operasi

Kapasitas

Dimensi tangki

Bahan konstruksi

3.18. Pompa-01

Kode

Tugas

Jenis

: 67,849 galon = 0,257 m3

: Diameter = 18,601 in = 0,473 m

Panjang total = 65,293 in = 1,658 m

Tebal = 0,1875 in = 0,005 m

Bahan konstruksi : Stainless steel SA 167type 304

Accumulator-03

: ACC-03

: Menampung distilat menara distilasi 3

: Tangki silinder horizontal

: 1 buah

: Torishperical Dished Head

: Suhu = 98,83oC

Tekanan = 1 atm

: 5,465 galon = 0,021 m3

: Diameter = 8,539 in = 0,731 m

Panjang total = 31,623 in = 2,527 m

Tebal = 0,1875 in = 0,005 m

Bahan konstruksi : Stainless steel SA 167type 304

: P-01

: Mengalirkan metanol dari T-01 ke R-01

Jumlah

Kapasitas

Powerpompa

Powermotor Tegangan

Frekuensi

NPSH required

NPSH available

Pipa yang digunakan

D, Nominal Size Schedule Number

ID

OD

3.19. Pompa-02

Kode

Tugas

Jenis

: 2 buah

: 2,567 gpm

: 0,1 HP

: 0,14 HP

: 220/380 volt

: 50 Hz

: 0,53 ft = 0,162 m

: 53,39 ft = 16,272 m

digunakan

Nominal Size : 0,75 in = 0,0191 m

le Number : 40

: 0,824 in = 0,0209 m

: 1,05 in = 0,0267 m

: P-02

: Mengalirkan produk dari R-01 ke R-02

commit to user

FrekuensiNPSH required

NPSH available

Pipa yang digunakan

D, Nominal Size Schedule Number

ID

OD

3.20. Pompa-03

Kode

Tugas

Jenis

Jumlah

Kapasitas

Powerpompa

Powermotor Tegangan

Frekuensi

NPSH required

NPSH available

Pipa yang digunakan

D, Nominal Size

: 50 Hz

: 2,775 ft = 0,85 m

: 24,9 ft = 7,59 m

yang digunakan

Nominal Size : 2 in = 0,0508 m

Number : 40

: 2,067 in = 0,0525 m

: 2,38 in = 0,0605 m

: P-03

: Mengalirkan produk dari R-02 ke R-03

: Single Stage Centrifugal Pump

: 2 buah

: 30,567 gpm

: 0,5 HP

: 0,75 HP

: 220/380 volt

: 50 Hz

: 2,775 ft = 0,85 m

: 24,9 ft = 7,59 m

yang digunakan

Schedule Number

ID

OD

3.21. Pompa-04

Kode

Tugas

Jenis

Jumlah

Kapasitas

Powerpompa

Powermotor Tegangan

Frekuensi

NPSH required

NPSH available

Pipa yang digunakan

D, Nominal Size Schedule Number : 40

: 2,067 in = 0,0525 m

: 2,38 in = 0,0605 m

: P-04

: Mengalirkan produk R-03 ke MD-01

: Single Stage Centrifugal Pump

: 2 buah

: 30,609 gpm

: 1 HP

: 1,5 HP

: 220/380 volt

: 50 Hz

: 2,777 ft = 0,847 m

: 44,75 ft = 13,64 m

Pipa yang digunakan

commit to user

KodeTugas

Jenis

Jumlah

Kapasitas

Powerpompa

Powermotor Tegangan

Frekuensi

NPSH required

NPSH available

Pipa yang digunakan

D, Nominal Size Schedule Number

ID

OD

3.23. Pompa-06

Kode

Tugas

Jenis

: P-05

: Mengalirkan hasil atas MD-03 sebagai refluk dan

ke reaktor

: Single Stage Centrifugal Pump

: 2 buah

: 32,81 gpm

: 1 HP

: 1,5 HP

: 220/380 volt

: 50 Hz

: 2,909 ft = 0,887 m

: 65,507 ft = 19,97 m

Pipa yang digunakan

Nominal Size : 1,25 in = 0,032 m

Schedule Number : 40

: 1,38 in = 0,035 m

: 1,66 in = 0,042 m

: P-06

: Mengalirkan hasil bawah MD-01 sebagai

: Single Stage Centrifugal Pump

bagai refluk dan recycle

Jumlah

Kapasitas

Powerpompa

Powermotor Tegangan

Frekuensi

NPSH required

NPSH available

Pipa keluar pompa

D, Nominal Size Schedule Number

ID

OD

3.24. Pompa-07

Kode

Tugas

: 2 buah

: 12,622 gpm

: 0,5 HP

: 0,75 HP

: 220/380 volt

: 50 Hz

: 1,539 ft = 0,469 m

: 45,544 ft = 13,882 m

keluar pompa

Nominal Size : 2 in = 0,051 m

Schedule Number : 40

: 2,067 in = 0,053 m

: 2,38 in = 0,06 m

: P-07

: Mengalirkan hasil atas MD-02 sebagai refluk dan um

MD-03

commit to user

TeganganFrekuensi

NPSH required

NPSH available

Pipa keluar pompa

D, Nominal Size Schedule Number

ID

OD

3.25. Pompa-08

Kode

Tugas

Jenis

Jumlah

Kapasitas

Powerpompa

Powermotor Tegangan

Frekuensi

NPSH required

NPSH available

: 220/380 volt

: 50 Hz

: 1,906 ft = 0,581 m

: 39,454 ft = 12,026 m

keluar pompa

Nominal Size : 0,75 in = 0,019 m

Schedule Number : 40

: 0,824 in = 0,021 m

: 1,05 in = 0,027 m

: P-08

: Mengalirkan hasil atas MD-03 sebagai refluk dan ke

pengolahan limbah

: Single Stage Centrifugal Pump

: 2 buah

: 1,321 gpm

: 0,1 HP

: 0,14 HP

: 220/380 volt

: 50 Hz

: 0,342 ft = 0,104 m

: 21,98 ft = 6,699 m

Pipa keluar pompa

D, Nominal Size Schedule Number

ID

OD

3.26. Pompa-09

Kode

Tugas

Jenis

Jumlah

Kapasitas

Powerpompa

Powermotor Tegangan

Frekuensi

NPSH required

NPSH available

keluar pompa

Nominal Size : 0,125 in = 0,003 m