PERBAIKAN PROSES PEMURNIAN GLISEROL HASIL

SAMPING INDUSTRI BIODIESEL MENGGUNAKAN

DISTILASI VAKUM

MULIA WITA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Perbaikan Proses Pemurnian Gliserol Hasil Samping Industri Biodiesel Menggunakan Distilasi Vakum adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

MULIA WITA. Perbaikan Proses Pemurnian Gliserol Hasil Samping Industri Biodiesel Menggunakan Distilasi Vakum. Dibimbing oleh ERLIZA HAMBALI dan PUDJI PERMADI.

Gliserol dari hasil samping industri biodiesel minyak sawit setiap tahun jumlahnya kian meningkat. Gliserol tersebut umumnya hanya memiliki kadar gliserol 40-50% karena masih banyak mengandung pengotor berupa sisa metanol, sisa katalis, asam lemak, air, maupun bahan pengotor lainnya sehingga perlu ditingkatkan kemurniannya agar dapat digunakan di berbagai industri dan meningkatkan nilai jualnya. Salah satu cara yang digunakan untuk memurnikannya adalah dengan penambahan asam fosfat yang dapat meningkatkan kadar gliserol dari 47% menjadi 83%. Penelitian ini bertujuan untuk mendapatkan kondisi proses pemurnian gliserol (±80%) menggunakan metode distilasi vakum untuk menghasilkan gliserol dengan kadar lebih tinggi (±90%). Kondisi terbaik proses pemurnian gliserol melalui metode distilasi vakum adalah pada suhu 90-95°C dan tekanan 15 InHg (0,51 Bar) dengan kecepatan pengadukan 300 rpm selama 2 jam. Kondisi tersebut menghasilkan gliserol dengan kadar gliserol 94,19%, kadar air 0,01%, kadar abu 2,96%, kadar MONG 2,84%, densitas 1,261 gr/cm3, specific gravity 1,264, viskositas 214 cP, viskositas kinematis (40°C) 106 cSt, warna kuning kecoklatan, pH 6,2, bilangan asam 3,88 mg KOH/g sampel, titik didih 110°C, titik nyala >140°C, titik tuang -30°C, dan titik awan -21°C. Hasil ini menunjukkan bahwa suhu yang digunakan pada proses distilasi vakum telah memberikan pengaruh yang signifikan terhadap karakteristik gliserol murni yang dihasilkan.

Kata kunci: gliserol, biodiesel, minyak sawit

ABSTRACT

MULIA WITA. Improvement of Purification Process of Glycerol from By-product of Palm Oil Biodiesel Industry Using Vacuum Distillation. Supervised by ERLIZA HAMBALI and PUDJI PERMADI.

g/cm3, specific gravity of 1,264, viscosity of 214 cP, kinematic viscosity (40°C) of 106 cSt, brownish yellow, pH of 6,2, acid number of 3,88 mg KOH/g sample, boiling point of 110°C, flash point of greater than 140°C, pour point of -30°C, and cloud point of -21°C. It was obtained that the temperature used at the process of vacuum distillation significantly affected the characteristics of the pure glycerol resulted.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PERBAIKAN PROSES PEMURNIAN GLISEROL HASIL

SAMPING INDUSTRI BIODIESEL MENGGUNAKAN

DISTILASI VAKUM

MULIA WITA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Perbaikan Proses Pemurnian Gliserol Hasil Samping Industri Biodiesel Menggunakan Distilasi Vakum

Nama : Mulia Wita NIM : F34100096

Disetujui oleh

Prof. Dr. Erliza Hambali Pembimbing I

Prof. Dr. Pudji Permadi Pembimbing II

Diketahui oleh

Prof. Dr. Ir. Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Agustus 2014 ini ialah gliserol, dengan judul Perbaikan Proses Pemurnian Gliserol Hasil Samping Industri Biodiesel Menggunakan Distilasi Vakum.

Terima kasih dan penghargaan penulis ucapkan kepada:

1. Prof. Dr. Erliza Hambali dan Prof. Dr. Pudji Permadi selaku dosen pembimbing yang telah memberikan arahan dan bimbingan dalam penelitian dan penyusunan skripsi.

2. Dr. Endang Warsiki S.Tp M.Si selaku dosen penguji yang telah memberikan arahan dan saran dalam perbaikan skripsi.

3. Mas Ari Imam dan Mbak Mira Rivai selaku staf ahli SBRC – LPPM IPB yang turut membantu penulis sejak awal hingga akhir penelitian.

4. Mas Otto, Mas Saiful, Mbak Ainun, Gita, Devita, dan seluruh staf teknisi SBRC – LPPM IPB lain yang telah banyak membantu kelancaran jalannya penelitian.

5. Seluruh keluarga dan kerabat yang selalu memberikan dukungan, kasih sayang, do’a, dan semangat kepada penulis.

6. Sahabat-sahabat tercinta Yudha, Rina, Bang Ardhi, Ai Fani, para Ladies Dignity, dan POB Member. Hai gengs, terima kasih atas quality time, motivasi, dan bantuan kalian hingga akhir penelitian.

7. Seluruh teman-teman IPB angkatan 47 yang bersama-sama melakukan penelitian di SBRC – LPPM IPB yang telah membantu dan menyemangati penulis hingga akhir penelitian.

8. Semua pihak yang tidak dapat disebutkan satu per satu. Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

Ruang Lingkup Penelitian 2

METODE 3

Waktu dan Tempat Penelitian 3

Alat dan Bahan 3

Metodologi 3

HASIL DAN PEMBAHASAN 6

Persiapan Sampel 6

Perbaikan Proses Pemurnian Gliserol ±80% menjadi Gliserol ±90% 10

Analisis Gliserol Hasil Proses Pemurnian 12

SIMPULAN DAN SARAN 31

Simpulan 31 1 Hasil analisis sifat fisiko-kimia gliserol kasar hasil samping industri

biodiesel yang digunakan dalam penelitian

7 2 Hasil analisis sifat fisiko-kimia gliserol ±80% yang dihasilkan dari

proses pemurnian pendahuluan

9 3 Nilai titik didih gliserol, air, dan metanol dengan berbagai variasi

tekanan

11 4 Neraca massa gliserol murni hasil perbaikan proses pemurnian

menggunakan distilasi vakum

12 5 Spesifikasi beberapa senyawa yang terdapat dalam gliserol 13

6 Hasil analisis sifat fisiko-kimia gliserol 13

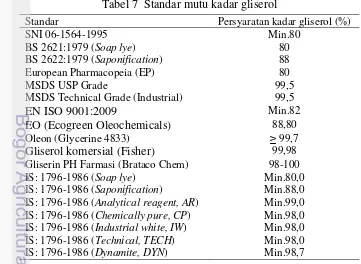

7 Standar mutu kadar gliserol 14

DAFTAR GAMBAR

Halaman

1 Diagram alir persiapan dan analisis sampel 4

2 Diagram alir pemurnian gliserol ±80% 5

6 Pengaruh suhu distilasi vakum terhadap kadar gliserol murni hasil perbaikan proses pemurnian

15 7 Pengaruh suhu distilasi vakum terhadap warna gliserol murni hasil

perbaikan proses pemurnian

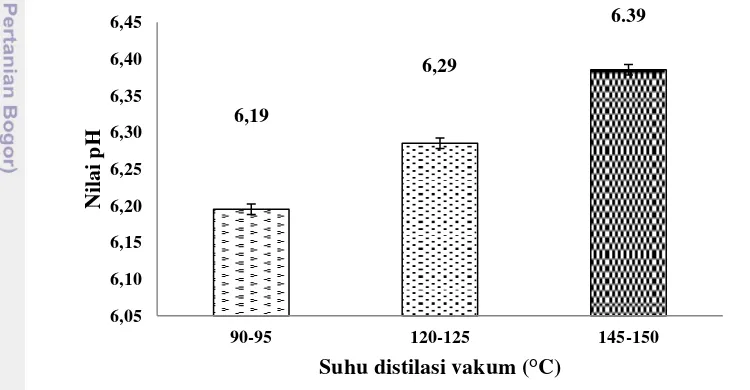

16 8 Pengaruh suhu distilasi vakum terhadap nilai pH gliserol murni

hasil perbaikan proses pemurnian

17 9 Pengaruh suhu distilasi vakum terhadap bilangan asam gliserol

murni hasil perbaikan proses pemurnian

18 10 Pengaruh suhu distilasi vakum terhadap kadar air murni gliserol

murni hasil perbaikan proses pemurnian

19 11 Pengaruh suhu distilasi vakum terhadap kadar abu gliserol murni

hasil perbaikan proses pemurnian

20 12 Pengaruh suhu distilasi vakum terhadap kadar MONG gliserol

murni hasil perbaikan proses pemurnian

22 13 Pengaruh suhu distilasi vakum terhadap densitas gliserol murni

hasil perbaikan proses pemurnian

23 14 Pengaruh suhu distilasi vakum terhadap specific gravity gliserol

murni hasil perbaikan proses pemurnian

24 15 Pengaruh suhu distilasi vakum terhadap viskositas gliserol murni

hasil perbaikan proses pemurnian

25 16 Pengaruh suhu distilasi vakum terhadap viskositas kinematis

gliserol murni hasil perbaikan proses pemurnian

26 1 Rangkaian alat pemurnian gliserol menggunakan distilasi vakum

yang dilakukan dalam penelitian

34 2 Sampel gliserol murni hasil perbaikan proses pemurnian

menggunakan distilasi vakum

34

3 Metode Analisis Gliserol 38

PENDAHULUAN

Latar Belakang

Seiring dengan perkembangan industri biodiesel minyak sawit, produksi gliserol sebagai hasil samping juga akan meningkat setiap tahun. Suryani et al. (2007) menyebutkan bahwa sekitar 10% gliserol kasar dihasilkan dari setiap proses transesterifikasi pembuatan biodiesel. Berdasarkan Kementerian ESDM (2014), kapasitas produksi industri biodiesel di Indonesia saat ini mencapai 4,6 juta KL/tahun, maka akan dihasilkan gliserol kasar sebanyak 460.000 KL/tahun. Bila kelimpahan gliserol kasar ini tidak ditangani, akan semakin menurunkan nilai jual gliserol kasar yang sudah rendah di pasar dunia serta menimbulkan masalah lingkungan terkait kelebihan gliserol kasar yang dibuang sebagai limbah.

Gliserol kasar hasil samping industri biodiesel umumnya memiliki tingkat kemurnian rendah dengan kadar gliserol 40-50% karena masih banyak mengandung pengotor berupa sisa metanol, sisa katalis, dan air. Agar dapat digunakan di berbagai industri dan meningkatkan nilai jualnya, maka gliserol tersebut perlu dimurnikan terlebih dahulu. Gliserol dengan tingkat kemurnian yang lebih tinggi (80-99%) dibutuhkan sebagai bahan baku industri kosmetik, industri farmasi, industri kertas, industri cat dan varnis, industri tekstil, industri pangan, pengolahan tembakau, oleokimia, serta bahan pelumas. Harga gliserol murni (Technical Grade, 99%) dipasaran saat ini berkisar 30.000 per kilogram sehingga gliserol masih menjadi salah satu produk dengan nilai ekonomis yang cukup tinggi.

Proses pemurnian gliserol hasil samping industri biodiesel telah banyak dilakukan oleh peneliti sebelumnya dengan berbagai metode. Gerpen (2004), melakukan penelitian dengan melakukan pemurnian gliserol menggunakan asam klorida (HCl) pada gliserol kasar hingga pH sekitar 4,5. Penambahan asam menyebabkan sabun menjadi asam lemak dan garam. Asam-asam lemak akan terpisah pada lapisan bagian atas yang dapat diambil kembali. Sedangkan sisa metanol dapat diambil melalui proses evaporasi. Proses ini berhasil meningkatkan kemurnian gliserol dari 50% menjadi 80-90%.

Kemudian Kocsisová dan Cvengroš (2006), melakukan penelitian pemurnian gliserol dengan netralisasi katalis basa serta menguraikan sabun menjadi asam lemak dan garam menggunakan berbagai asam kuat seperti HCl 36%, H2SO4 40%, dan H3PO4 85% pada suhu reaksi 60°C serta pH 4,5. Penelitian

ini berhasil mendapatkan gliserol dengan kemurnian sebesar 78-82% dimana kadar gliserol tertinggi didapat dari penggunaan H3PO4 85%.

Adapun Rahmi (2006), melakukan proses pemurnian gliserol dari hasil samping produksi biodiesel minyak inti kelapa sawit melalui metode distilasi sederhana. Metode pemurnian ini berhasil meningkatkan kadar gliserol menjadi 89,24%. Sedangkan Farobie (2009), melakukan pemurnian gliserol dari hasil samping industri biodiesel minyak jarak pagar dengan cara penambahan asam fosfat teknis (H3PO4 85%) sebanyak 5% (v/v). Tujuan utama proses ini adalah

Kemudian Fanani (2010), melakukan penelitian mengenai kajian pemurnian gliserol hasil samping biodiesel minyak jarak pagar menggunakan asam nitrat, asam sulfat, dan asam fosfat. Kadar gliserol tertinggi dicapai pada perlakuan 126 mmol H3PO4 14,74 M terhadap 200 g gliserol. Perlakuan ini berhasil

mendapatkan kadar gliserol tertinggi yaitu 78,77%. Sedangkan Aziz et al. (2009), melakukan pemurnian gliserol dari hasil samping pembuatan biodiesel menggunakan bahan baku minyak goreng bekas dengan cara penambahan asam fosfat yang diikuti penambahan karbón aktif untuk menarik sisa kotoran dan membeningkan warna. Lalu tahap akhir digunakan rotary evaporator pada kondisi vakum suhu 60°C untuk menarik air yang digunakan saat mengencerkan gliserol kasar sebelum penambahan karbon aktif. Proses ini berhasil meningkatkan kadar gliserol dari 32,23% menjadi 76,43%.

Penelitian lain mengenai pemurnian gliserol dilakukan oleh Hájek dan

František (2010) dengan menggunakan dua metode pemurnian berbeda. Metode pemurnian pertama dengan proses netralisasi basa (sabun) sedangkan metode pemurnian kedua dengan saponifikasi untuk menghilangkan sisa ester. Bahan baku yang digunakan berupa gliserol dari hasil proses transesterifikasi industri biodiesel (30-60 wt%). Proses pemurnian gliserol dengan netralisasi basa berhasil meningkatkan kadar gliserol menjadi 84%, sedangkan pemurnian gliserol dengan saponifikasi untuk menghilangkan sisa ester dapat meningkatkan kadar gliserol menjadi sekitar 86%.

Oleh karena kemurnian gliserol yang dihasilkan dari penelitian-penelitian sebelumnya masih rendah maka perlu dilakukan penelitian untuk memperbaiki proses pemurnian yang telah ada. Salah satu caranya adalah menggunakan metode distilasi vakum dengan harapan kemurnian gliserol mencapai 90%. Pemilihan distilasi vakum sebagai metode pemurnian lanjutan didasarkan atas jenis komponen pengotor yang masih terdapat dalam gliserol 80% berupa metanol dan air yang dapat dihilangkan dengan cara diuapkan namun tidak memerlukan suhu terlalu tinggi seperti pada distilasi sederhana sehingga dapat meminimalkan energi yang digunakan.

Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan kondisi proses pemurnian dari gliserol dengan kadar ±80% menggunakan metode distilasi vakum untuk menghasilkan gliserol dengan kadar kemurnian sekitar 90%.

Ruang Lingkup Penelitian

METODE

Waktu dan Tempat Penelitian

Penelitian ini berlangsung selama 4 bulan, yaitu dari bulan Juli hingga Oktober 2014. Perlakuan sintesis, pemurnian, serta analisis sifat fisiko-kimia gliserol dilakukan di Laboratorium Surfactant and Bioenergy Research Center (SBRC – LPPM IPB), Kampus IPB Baranangsiang. Pengolahan data dilakukan di SBRC – LPPM IPB maupun di Kampus IPB Dramaga Bogor.

Alat dan Bahan

Alat yang digunakan dalam penelitian adalah termometer, pressure gauge, magnetic stirrer, pompa vakum, kondensor, hot plate, densitymeter Anton Parr DMA 450, viskometer Brookfield DV-III Ultra, pH meter Schott Handylab pH 11, tanur, pressure filtration, serta peralatan laboratorium lainnya seperti labu leher tiga, labu erlenmeyer, labu ukur, labu takar, gelas piala, buret, corong, pipet mohr, pengaduk, cawan, desikator, neraca portable, dan neraca analitik.

Sedangkan bahan-bahan yang digunakan dalam penelitian ini terbagi sebagai berikut:

- Bahan untuk peningkatan kemurnian gliserol meliputi: gliserol hasil samping industri biodiesel minyak kelapa sawit, asam fosfat teknis 85%, dan es batu.

- Bahan untuk analisis sifat fisiko-kimia gliserol meliputi: NaIO4, aquades,

H2SO4 0,2 N, etilen glikol netral 1:1, indikator BTB 0,1%, larutan standar

NaOH 0,5 N, NaOH 0,05 N, etanol netral 96%, larutan standar KOH 0,1 N, dan indikator PP 1%.

Metodologi

Persiapan Sampel

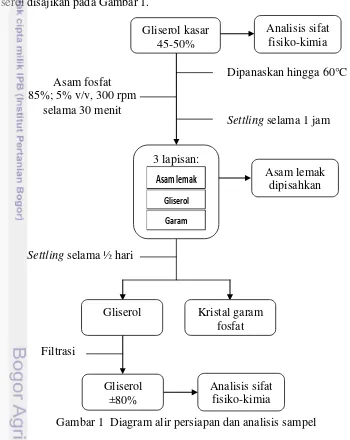

Sampel yang digunakan untuk perbaikan proses pemurnian ini adalah gliserol hasil samping industri biodiesel olein sawit yang diproduksi oleh Surfactant and Bioenergy Research Center (SBRC – LPPM IPB). Pemurnian awal gliserol ini mengacu pada penelitian Farobie (2009) dengan sedikit modifikasi. Mulanya, gliserol kasar dengan kadar 45-50% dipanaskan hingga suhu 60°C kemudian ditambahkan dengan larutan asam fosfat 85% (H3PO4)

sebanyak 5% (v/v) sedikit demi sedikit dalam keadaan terus teraduk. Campuran tersebut diaduk menggunakan magnetic stirrer dengan kecepatan pengadukan 300 rpm yang dipanaskan hingga suhu 85-90°C selama 30 menit. Sehingga akan terbentuk tiga lapisan: lapisan teratas adalah residu asam lemak bebas, lapisan tengah adalah gliserol, dan lapisan paling bawah adalah garam potasium fosfat (K3PO4). Lalu disettling selama 1 jam kemudian asam lemak dipisahkan.

Tahap terakhir yaitu pemisahan gliserol dengan alat filtrasi yang menghasilkan gliserol dengan kadar ±80%.

Gliserol kasar maupun gliserol ±80% tersebut kemudian dianalisis sifat fisiko-kimianya untuk mengetahui kondisi awal bahan sebelum ditingkatkan kemurniannya menggunakan distilasi vakum. Analisis sifat fisiko-kimia sampel gliserol meliputi kadar gliserol 1995), kadar air (SNI-06-1564-1995), kadar abu (SNI-06-1564-(SNI-06-1564-1995), kadar MONG (SNI-06-1564-(SNI-06-1564-1995), densitas, specific gravity, viskositas, viskositas kinematis, warna, pH, bilangan asam, titik didih, titik nyala, titik tuang, dan titik awan. Metode analisis yang dilakukan disajikan pada Lampiran 1. Diagram alir persiapan dan analisis sampel gliserol disajikan pada Gambar 1.

Gambar 1 Diagram alir persiapan dan analisis sampel

Pemurnian Gliserol ±80%

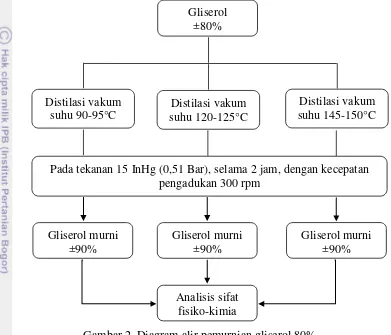

Pemurnian gliserol ±80% menggunakan metode distilasi vakum adalah penelitian utama yang dilakukan sebagai cara untuk memperbaiki proses pemurnian sebelumnya yang diharapkan mampu menghasilkan gliserol dengan kadar lebih tinggi yakni sekitar 90%. Kondisi proses pemurnian gliserol menggunakan distilasi vakum pada penelitian ini dilakukan dengan tiga perlakuan

Analisis sifat fisiko-kimia

Analisis sifat fisiko-kimia Gliserol kasar

45-50%

3 lapisan: Asam lemak

Gliserol

Garam

Asam fosfat 85%; 5% v/v, 300 rpm

selama 30 menit

Gliserol

Asam lemak dipisahkan

Kristal garam fosfat

Gliserol ±80%

Dipanaskan hingga 60°C

Settling selama 1 jam

Settling selama ½ hari

suhu berbeda yaitu 90-95°C, 120-125°C, dan 145-150°C. Sedangkan perlakuan lain seperti volume, tekanan, lama proses, dan kecepatan pengadukan adalah sama yaitu sebanyak 140 ml (±170 g) gliserol 80% didistilasi vakum pada tekanan 15 InHg (0,51 Bar), selama 2 jam, dengan kecepatan pengadukan 300 rpm, dan tiga tingkatan suhu (90-95°C; 120-125°C; 145-150°C). Diagram alir pemurnian gliserol ±80% disajikan pada Gambar 2.

Gambar 2 Diagram alir pemurnian gliserol 80%

Masing-masing gliserol murni ±90% yang telah dihasilkan kemudian dianalisis sifat fisiko-kimianya meliputi kadar gliserol (SNI-06-1564-1995), kadar air 1564-1995), kadar abu 1564-1995), kadar MONG (SNI-06-1564-1995), densitas, specific gravity, viskositas, viskositas kinematis, warna, pH, bilangan asam, titik didih, titik nyala, titik tuang, dan titik awan. Metode analisis yang dilakukan disajikan pada Lampiran 1.

Analisis data yang digunakan untuk mengetahui pengaruh suhu distilasi vakum terhadap kualitas gliserol murni ±90% yang dihasilkan adalah rancangan faktorial dengan pola acak lengkap (RAL). Model yang digunakan tersusun atas satu faktor perlakuan, yaitu faktor A adalah suhu distilasi vakum yang terdiri dari tiga taraf yaitu 90-95°C, 120-125°C, dan 145-150°C dengan ulangan sebanyak dua kali. Model matematis dari rancangan percobaan adalah sebagai berikut:

Yij= μ + Ai+ εk(ij)

Gliserol ±80%

Distilasi vakum suhu 90-95°C

Pada tekanan 15 InHg (0,51 Bar), selama 2 jam, dengan kecepatan pengadukan 300 rpm

Distilasi vakum suhu 120-125°C

Distilasi vakum suhu 145-150°C

Gliserol murni ±90%

Gliserol murni ±90%

Gliserol murni ±90%

Keterangan:

Yij : Pengaruh suhu distilasi vakum (faktor A), taraf ke-i (i=1,2,3), pada ulangan

ke-j (j=1,2)

μ : Rata-rata yang sebenarnya

Ai : Pengaruh suhu distilasi vakum taraf ke-i εk(ij) : Pengaruh kesalahan percobaan

HASIL DAN PEMBAHASAN

Persiapan Sampel

Gliserol yang digunakan dalam penelitian dihasilkan dari proses transesterifikasi minyak kelapa sawit khususnya fraksi olein sawit menjadi biodiesel. Gliserol kasar tersebut masih banyak mengandung pengotor dan belum banyak diolah sehingga nilai tambahnya masih rendah. Impurities yang terkandung dalam gliserol dapat berupa sisa metanol, sisa katalis, dan bahan-bahan pengotor yang berasal dari minyak bahan-bahan baku biodiesel. Sampel gliserol kasar dengan kadar 45-50% yang digunakan dalam penelitian ditunjukkan pada Gambar 3.

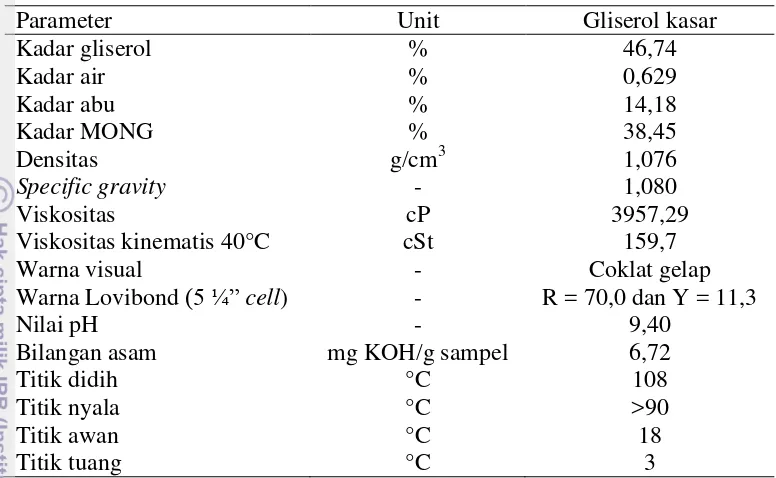

Tabel 1 Hasil analisis sifat fisiko-kimia gliserol kasar hasil samping industri biodiesel yang digunakan dalam penelitian

Parameter Unit Gliserol kasar

Kadar gliserol % 46,74

Kadar air % 0,629

Kadar abu % 14,18

Kadar MONG % 38,45

Densitas g/cm3 1,076

Specific gravity - 1,080

Viskositas cP 3957,29

Viskositas kinematis 40°C cSt 159,7

Warna visual - Coklat gelap

Warna Lovibond (η ¼” cell) - R = 70,0 dan Y = 11,3

Nilai pH - 9,40

Bilangan asam mg KOH/g sampel 6,72

Titik didih °C 108

Titik nyala °C >90

Titik awan °C 18

Titik tuang °C 3

Oleh sebab kemurnian gliserol kasar yang didapat masih sangat rendah, maka perlu dilakukan proses pemurnian untuk meningkatkan kadar kemurnian gliserol serta menghilangkan impurities yang tidak diinginkan didalamnya. Salah satu caranya adalah dengan penambahan asam fosfat yang dapat meningkatkan kadar gliserol menjadi ±80%.

Persiapan sampel gliserol ±80% tersebut dilakukan dengan menambahkan larutan asam fosfat 85% sebanyak 5% (v/v) untuk memisahkan gliserol dengan pengotor berupa asam lemak dan garam. Asam fosfat akan bereaksi dengan sisa katalis potassium hidroksida (KOH) membentuk kristal garam potassium fosfat yang mengendap di lapisan paling bawah. Sedangkan pada lapisan atas, terbentuk asam lemak bebas dari reaksi hidrolisis antara sisa trigliserida minyak dengan air. Reaksi-reaksi yang terjadi adalah sebagai berikut:

Reaksi I:

KOH + H3PO4 K3PO4 + H2O

Katalis As.Fosfat Garam Air Reaksi II:

H2C ─ COOR1 H2C ─ OH

HC ─ COOR2 + 3 H2O 3 R ─ COOH + HC ─ OH

H2C ─ COOR3 H2C ─ OH

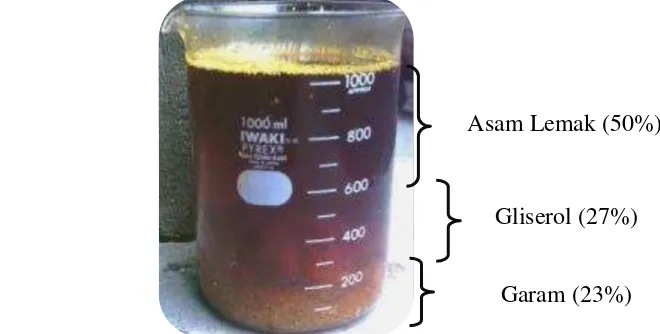

Pembentukan dari tiga lapisan hasil reaksi tersebut ditunjukkan pada Gambar 4 dengan persentase distribusi yaitu 50% residu asam lemak (lapisan atas), 27% gliserol (lapisan tengah), dan 23% endapan garam (lapisan bawah).

Gambar 4 Pembentukan tiga lapisan: asam lemak, gliserol, dan garam Persentase distribusi ini jika dibandingkan dengan penelitian Farobie (2009) yang memurnikan gliserol dari hasil samping produksi biodiesel jarak pagar memiliki hasil yang agak berbeda. Penelitian tersebut menghasilkan 39,98% asam lemak, 40,34% gliserol, dan 20,68% garam potassium fosfat. Perbedaan ini terjadi karena gliserol yang digunakan pada penelitian tersebut merupakan gliserol hasil samping produksi biodiesel minyak jarak pagar bukan dari minyak sawit.

Setelah terbentuk tiga lapisan, asam lemak dipisahkan (sebelum memadat pada suhu ruang) dan gliserol difiltrasi dengan pressure filtration untuk memisahkannya dengan sisa-sisa garam. Sedangkan gliserol ±80% hasil filtrasi (Gambar 5) disiapkan untuk perbaikan proses pemurnian yaitu dengan distilasi vakum.

Gambar 5 Sampel gliserol ±80% hasil proses pemurnian pendahuluan Menurut Kocsisová dan Cvengroš (2006), komposisi gliserol dengan kadar ±80% antara lain yaitu: kadar gliserol 78-82%, kadar air 10-12%, kadar garam 6-8%, kadar metanol 1-2%, dan sisanya berupa resin, zat warna, dan senyawa lain.

Asam Lemak (50%)

Gliserol (27%)

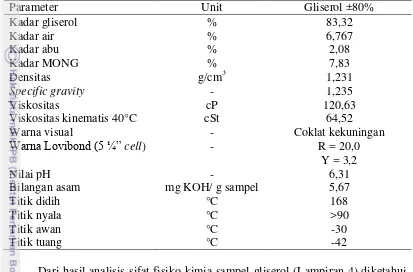

Adapun hasil analisis sifat fisiko-kimia sampel gliserol ±80% yang dihasilkan dari proses pemurnian pendahuluan disajikan pada Tabel 2.

Tabel 2 Hasil analisis sifat fisiko-kimia gliserol ±80% yang dihasilkan dari proses pemurnian pendahuluan

Parameter Unit Gliserol ±80%

Kadar gliserol % 83,32

Kadar air % 6,767

Kadar abu % 2,08

Kadar MONG % 7,83

Densitas g/cm3 1,231

Specific gravity - 1,235

Viskositas cP 120,63

Viskositas kinematis 40°C cSt 64,52

Warna visual - Coklat kekuningan

Warna Lovibond (η ¼” cell) - R = 20,0

Dari hasil analisis sifat fisiko-kimia sampel gliserol (Lampiran 4) diketahui bahwa terjadi peningkatan kadar gliserol dari 46,74% menjadi 83,32% setelah pemurnian dengan asam fosfat. Hal ini disebabkan bahan pengotor berupa asam lemak dan garam yang ada dalam gliserol telah berhasil dipisahkan. Begitu pun nilai pH gliserol yang mengalami penurunan dari 9,40 menjadi 6,31 karena bahan pengotor berupa katalis (KOH) yang menyebabkan gliserol memiliki sifat basa sudah dinetralkan dengan asam fosfat.

Dari hasil pengamatan warna secara visual terhadap gliserol kasar (Gambar 3) dan gliserol ±80% (Gambar 5) terlihat bahwa gliserol hasil pemurnian memiliki warna yang lebih jernih dan tidak pekat dibandingkan dengan gliserol kasar yang memiliki warna lebih gelap. Dari hasil pengukuran warna Lovibond (Lampiran 4) diketahui bahwa gliserol kasar memiliki nilai warna merah dan kuning yang tinggi sedangkan pada gliserol ±80% nilai warna merah dan kuning telah sangat berkurang. Hal ini disebabkan bahan pengotor berupa asam lemak yang membuat warna gliserol keruh dan pekat telah berhasil dipisahkan.

gliserol dari 38,45% menjadi 7,83% yang artinya bahan-bahan pengotor dalam gliserol kasar sudah banyak berkurang.

Dari hasil pengukuran kadar air (Lampiran 4) diketahui bahwa terjadi peningkatan nilai kadar air dari 0,629% menjadi 6,767% setelah pemurnian. Hal ini disebabkan karena pada saat pemurnian dengan asam terjadi pembentukan air dari reaksi asam fosfat dengan katalis menjadi garam fosfat dengan air. Selain itu, pada suhu ruang gliserol kasar berbentuk padat yang artinya kadar air dalam gliserol kasar tersebut hampir tidak ada. Kemudian, dari hasil pengukuran nilai bilangan asam (Lampiran 4) diketahui bahwa terjadi penurunan nilai bilangan asam seiring dengan peningkatan kemurnian. Nilai bilangan asam gliserol yang didapat yaitu 6,72 mg KOH/g sampel sebelum dimurnikan kemudian turun menjadi 5,67 mg KOH/g sampel setelah dimurnikan. Bilangan asam menunjukkan sisa asam lemak bebas yang masih terdapat dalam gliserol yang berpengaruh terhadap kualitas gliserol.

Dari hasil pengukuran nilai densitas (Lampiran 4) diketahui bahwa terjadi peningkatan densitas dari 1,076 g/cm3 menjadi 1,231 g/cm3. Nilai densitas tersebut menunjukkan berat jenis dari masing-masing sampel gliserol. Sedangkan nilai viskositas gliserol mengalami penurunan dari viskositas gliserol kasar yang sangat tinggi yaitu 3957 cP menjadi 120 cP setelah pemurnian akibat berkurangnya bahan pengotor yang terdapat dalam gliserol. Begitu pun nilai viskositas kinematis (40°) gliserol yang mengalami penurunan dari 160 cSt menjadi 65 cSt setelah pemurnian. Viskositas kinematis menunjukkan ketahanan gliserol untuk tetap mengalir terhadap perubahan temperature dan gaya gravitasi.

Dari hasil pengukuran titik nyala (Lampiran 4) diketahui bahwa gliserol kasar dan gliserol ±80% memiliki titik nyala >90°C. Titik nyala menunjukkan suhu dimana bahan tersebut dapat terbakar dengan sendirinya. Kemudian, dari hasil pengukuran titik tuang (Lampiran 4) diketahui bahwa terjadi penurunan nilai titik tuang gliserol dari 3°C menjadi -42°C setelah pemurnian. Titik tuang menunjukkan suhu dimana gliserol masih dapat mengalir walaupun dalam bentuk setengah padat (semi solid). Hasil ini menunjukkan bahwa gliserol hasil pemurnian kualitasnya tinggi karena masih dapat mengalir hingga suhu -42°C.

Dari hasil pengukuran titik didih (Lampiran 4) diketahui bahwa terjadi peningkatan titik didih gliserol dari 108°C menjadi 168°C setelah pemurnian. Titik didih tersebut menunjukkan suhu dimana gliserol dapat menguap yang juga menunjukkan kemurnian dari gliserol. Adapun dari hasil analisis pengukuran titik awan gliserol (Lampiran 4) diketahui bahwa terjadi penurunan titik awan dari 18°C menjadi -30°C setelah pemurnian. Gliserol mulai tampak berawan (cloudy) karena munculnya kristal-kristal, gel, atau lilin pada suhu 18°C sebagai titik awan gliserol kasar dan suhu -30°C sebagai titik awan gliserol ±80%. Hasil ini menunjukkan bahwa gliserol ±80% kualitasnya tinggi karena belum mengeruh dan masih berbentuk cairan hingga suhu -30°C.

Perbaikan Proses Pemurnian Gliserol ±80% menjadi Gliserol ±90%

atau saat mendekati titik didihnya serta terhadap larutan yang memiliki titik didih di atas 150°C. Metode distilasi vakum tidak dapat digunakan pada pelarut dengan titik didih yang rendah jika kondensornya menggunakan air dingin, karena komponen yang menguap tidak dapat dikondensasi oleh air. Sistem distilasi ini menggunakan aspirator atau pompa vakum yang bertujuan untuk mengurangi tekanan (Bacher 2007).

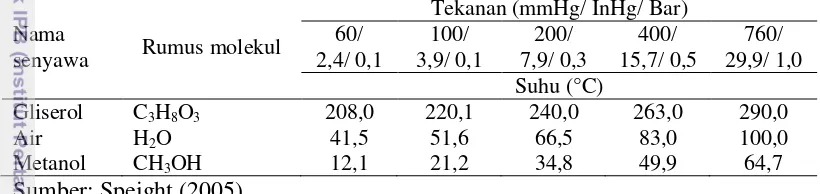

Pemurnian dengan distilasi didasarkan pada perbedaan titik didih sehingga akan memisahkan gliserol murni dengan pengotor berupa metanol dan air yang titik didihnya lebih rendah. Sedangkan penggunaan vakum ditujukan untuk menurunkan titik didih gliserol yang sangat tinggi yaitu 290°C pada tekanan 1 atm (760 mmHg) dan menghisap zat-zat pengotor yang menguap karena adanya perbedaan tekanan. Nilai titik didih gliserol, air, dan metanol dengan berbagai variasi tekanan ditunjukkan pada Tabel 3.

Tabel 3 Nilai titik didih gliserol, air, dan metanol dengan berbagai variasi tekanan

Nama

Dari Tabel 3 diketahui bahwa tekanan dan titik didih suatu senyawa nilainya berbanding lurus, semakin tinggi tekanan maka semakin tinggi pula titik didih senyawa tersebut. Gliserol dan bahan-bahan volatil akan mendidih dan menguap pada suhu yang lebih rendah di bawah tekanan normal atmosfer (760 mmHg = 1 atm = 1 Bar) atau pada kondisi proses hampa udara (kondisi vakum). Penggunaan tekanan vakum 15 InHg (0,51 Bar = 0,5 atm) atau sekitar 400 mmHg akan menguapkan metanol dan air sebelum mencapai titik didihnya pada tekanan normal atmosfer. Metanol akan menguap pada suhu 49,9°C sedangkan air akan menguap pada suhu 83°C.

Oleh sebab itu, kondisi distilasi vakum pada penelitian ini dilakukan menggunakan tekanan vakum 15 InHg dengan tiga perlakuan suhu berbeda yaitu 90-95°C, 120-125°C, dan 145-150°C, selama 2 jam dan kecepatan pengadukan 300 rpm. Penelitian ini dilakukan untuk mendapatkan kondisi proses pemurnian gliserol ±80% menjadi gliserol ±90% menggunakan distilasi vakum.

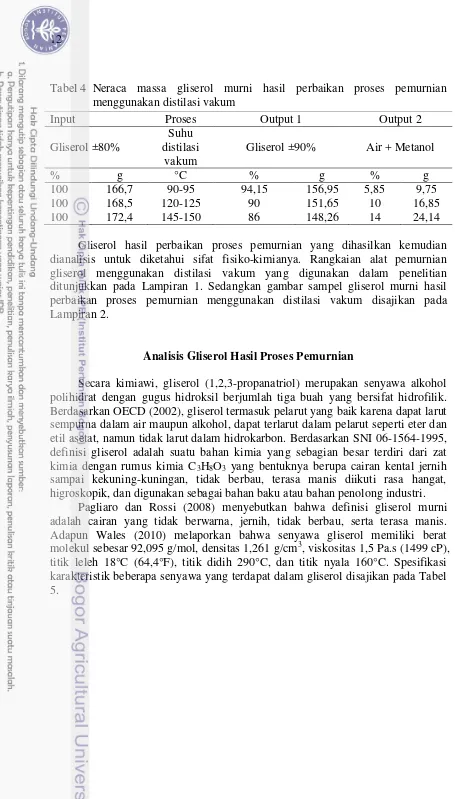

Tabel 4 Neraca massa gliserol murni hasil perbaikan proses pemurnian menggunakan distilasi vakum

Input Proses Output 1 Output 2

Gliserol ±80%

Suhu distilasi

vakum

Gliserol ±90% Air + Metanol

% g °C % g % g

100 166,7 90-95 94,15 156,95 5,85 9,75

100 168,5 120-125 90 151,65 10 16,85

100 172,4 145-150 86 148,26 14 24,14

Gliserol hasil perbaikan proses pemurnian yang dihasilkan kemudian dianalisis untuk diketahui sifat fisiko-kimianya. Rangkaian alat pemurnian gliserol menggunakan distilasi vakum yang digunakan dalam penelitian ditunjukkan pada Lampiran 1. Sedangkan gambar sampel gliserol murni hasil perbaikan proses pemurnian menggunakan distilasi vakum disajikan pada Lampiran 2.

Analisis Gliserol Hasil Proses Pemurnian

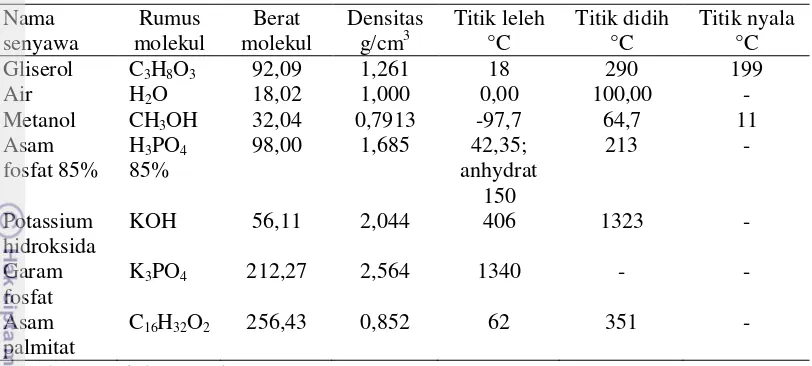

Secara kimiawi, gliserol (1,2,3-propanatriol) merupakan senyawa alkohol polihidrat dengan gugus hidroksil berjumlah tiga buah yang bersifat hidrofilik. Berdasarkan OECD (2002), gliserol termasuk pelarut yang baik karena dapat larut sempurna dalam air maupun alkohol, dapat terlarut dalam pelarut seperti eter dan etil asetat, namun tidak larut dalam hidrokarbon. Berdasarkan SNI 06-1564-1995, definisi gliserol adalah suatu bahan kimia yang sebagian besar terdiri dari zat kimia dengan rumus kimia C3H8O3 yang bentuknya berupa cairan kental jernih

sampai kekuning-kuningan, tidak berbau, terasa manis diikuti rasa hangat, higroskopik, dan digunakan sebagai bahan baku atau bahan penolong industri.

Tabel 5 Spesifikasi beberapa senyawa yang terdapat dalam gliserol

Gliserol yang masih banyak mengandung bahan-bahan pengotor kemudian dimurnikan menggunakan distilasi vakum. Hasil analisis sifat fisiko-kimia gliserol sebelum dan sesudah dilakukan pemurnian disajikan pada Tabel 6.

Tabel 6 Hasil analisis sifat fisiko-kimia gliserol

Keterangan:

G1: Sampel gliserol ±50% G2: Sampel gliserol ±80%

G3: Sampel gliserol hasil pemurnian gliserol ±80% menggunakan distilasi vakum suhu 90-95°C

G4: Sampel gliserol hasil pemurnian gliserol ±80% menggunakan distilasi vakum suhu 120-125°C

G5: Sampel gliserol hasil pemurnian gliserol ±80% menggunakan distilasi vakum suhu 145-150°C

Penentuan Kadar Gliserol

Penentuan kadar gliserol dilakukan untuk menunjukkan tingkat kemurnian dari gliserol yang dinyatakan dalam persen. Metode yang digunakan untuk menentukan kadar gliserol sesuai standar SNI 06-1564-1995 adalah dengan metode alkalimetri. Prinsipnya adalah mereaksikan gliserol dengan natrium periodat (NaIO4) yang akan menghasilkan formaldehid dan asam format yang

kemudian dititrasi dengan larutan standar natrium hidroksida (NaOH).

Berdasarkan hasil analisis kadar gliserol (Lampiran 4) diketahui bahwa terjadi peningkatan kadar gliserol dari gliserol 83,32% menjadi gliserol murni kadar 90-95% setelah dilakukan perbaikan proses pemurnian menggunakan distilasi vakum dengan tiga perlakuan suhu berbeda. Hal ini menunjukkan bahwa metode distilasi vakum sudah efektif dalam memurnikan gliserol dengan memisahkan air dan metanol sehingga menghasilkan kadar gliserol lebih tinggi.

Dari hasil analisis diketahui bahwa gliserol hasil perbaikan proses pemurnian sudah memenuhi standar mutu yang berlaku. Persyaratan kadar gliserol berdasarkan beberapa standar ditunjukkan pada Tabel 7.

Tabel 7 Standar mutu kadar gliserol

Standar Persyaratan kadar gliserol (%)

SNI 06-1564-1995 Min.80

BS 2621:1979 (Soap lye) 80

BS 2622:1979 (Saponification) 88

European Pharmacopeia (EP) 80

MSDS USP Grade 99,5

MSDS Technical Grade (Industrial) 99,5

EN ISO 9001:2009 Min.82

EO (Ecogreen Oleochemicals) 88,80

Oleon (Glycerine 4833) ≥ 99,7

Gliserol komersial (Fisher) 99,98

Gliserin PH Farmasi (Brataco Chem) 98-100

IS: 1796-1986 (Soap lye) Min.80,0

IS: 1796-1986 (Saponification) Min.88,0

IS: 1796-1986 (Analytical reagent, AR) Min.99,0 IS: 1796-1986 (Chemically pure, CP) Min.98,0 IS: 1796-1986 (Industrial white, IW) Min.98,0 IS: 1796-1986 (Technical, TECH) Min.98,0

Nilai kadar gliserol dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 94,19%, 92,27%, dan 90,51%. Kadar gliserol tertinggi didapat pada distilasi vakum yang menggunakan suhu 90-95°C dengan tekanan 15 InHg (0,51 Bar), lama proses 2 jam, dan kecepatan putaran 300 rpm. Hasil penentuan kadar gliserol tersebut ditunjukkan pada Gambar 6.

Gambar 6 Pengaruh suhu distilasi vakum terhadap kadar gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam kadar gliserol pada tingkat kepercayaan 95% dan α = 0,05 menunjukkan bahwa perlakuan suhu (90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap kadar gliserol murni yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu saling berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang paling optimal untuk mendapatkan gliserol dengan kemurnian paling tinggi adalah pada suhu 90-95°C.

Umumnya semakin tinggi suhu distilasi vakum maka semakin banyak bahan pengotor yang menguap sehingga kadar gliserol yang dihasilkan akan semakin tinggi. Namun, dari hasil penelitian diketahui bahwa meskipun lebih banyak metanol dan air yang menguap pada suhu distilasi vakum lebih tinggi, kadar gliserol yang dihasilkan semakin menurun. Hal ini disebabkan sampel gliserol ±80% yang digunakan pada proses pemurnian memiliki titik didih 168°C, maka diduga pada suhu distilasi vakum 120-125°C menggunakan tekanan vakum 15 InHg (0,5 atm) selama 2 jam ada gliserol yang ikut menguap.

Selain itu, Garti et al. (1981) menyatakan bahwa penggunaan suhu distilasi vakum yang semakin tinggi dapat membuat kadar gliserol berkurang karena terjadinya polimerisasi pada suhu tinggi (>160°C; 1 atm) dan dekomposisi gliserol. Secara umum terjadinya reaksi polimerisasi gliserol adalah pada suhu 220-240°C; tekanan normal atmosfer (1 atm). Adapun Sailah dan Fahma (2007), melaporkan bahwa suhu terjadinya polimerisasi gliserol adalah pada suhu 200-225°C.

Polimerisasi gliserol terjadi karena adanya kondisi vakum pada suhu tinggi ataupun karena adanya oksidasi pada suhu kamar. Polimerisasi gliserol tersebut

akan membentuk poligliserol yaitu unit-unit gliserol yang dihubungkan oleh ikatan eter. Oleh sebab penelitian pemurnian gliserol yang dilakukan menggunakan distilasi vakum pada tekanan 15 InHg selama 2 jam, maka diduga pada suhu distilasi vakum 120-125°C sudah ada gliserol yang terpolimerisasi.

Pengamatan Warna Gliserol

Warna gliserol disebabkan oleh bahan baku biodiesel yaitu minyak kelapa

sawit yang mengandung zat warna alami berupa α,β-karoten dan antosianin. Zat warna tersebut menyebabkan minyak berwarna kuning dan kuning kecoklatan (Ketaren 2008). Dari hasil pengamatan warna secara visual, terlihat bahwa sampel gliserol ±80% yang digunakan untuk pemurnian (Gambar 5) warnanya lebih jernih dibandingkan dengan sampel-sampel gliserol murni ±90% hasil perbaikan proses pemurnian (Lampiran 2) yang berwarna lebih coklat. Meskipun demikian, gliserol hasil pemurnian ini telah sesuai dengan standar EN ISO 9001:2009 bahwa warna gliserol dengan kadar gliserol minimal 82% adalah coklat.

Nilai Lovibond (Yellow, Y dan Red, R) terhadap warna gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C yaitu Y = 5,60 dan R = 43,00, sedangkan pada distilasi vakum suhu 120-125°C yaitu Y = 6,85 dan R = 54,00, dan pada distilasi vakum suhu 145-150°C yaitu Y = 18,30 dan R = 72,50. Hasil pengukuran warna gliserol tersebut ditunjukkan pada Gambar 7.

Gambar 7 Pengaruh suhu distilasi vakum terhadap warna gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam warna gliserol pada tingkat

kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu (90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap warna gliserol murni yang dihasilkan. Uji lanjut Duncan yang dilakukan terhadap warna merah gliserol menunjukkan hasil bahwa ketiga taraf suhu saling berbeda nyata dengan yang lain. Sedangkan uji lanjut Duncan yang dilakukan terhadap warna kuning gliserol menunjukkan hasil bahwa taraf suhu 90-95°C dan 120-125°C tidak saling berbeda nyata, namun taraf suhu 145-150°C berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa

kondisi suhu distilasi vakum yang baik untuk mendapatkan gliserol dengan warna lebih jernih adalah pada suhu 90-95°C dan 120-125°C.

Nilai Lovibond meningkat seiring dengan peningkatan suhu ditilasi vakum (Gambar 7). Nilai Lovibond merah (R) dan kuning (Y) yang tinggi artinya gliserol tersebut berwarna coklat sampai coklat gelap. Begitu pula hasil analisis warna gliserol secara visual (Lampiran 4), menunjukkan bahwa semakin tinggi suhu distilasi vakum maka warna gliserol semakin coklat. Hal ini disebabkan terjadinya degradasi zat warna alami dan suhu pemanasan yang tinggi sehingga gliserol mengalami kegosongan.

Pengujian Nilai pH

Pengujian nilai pH gliserol dimaksudkan untuk mengetahui tingkat keasaman gliserol tersebut. Dari hasil pengukuran nilai pH gliserol hasil perbaikan proses pemurnian (Lampiran 4), diketahui bahwa semakin tinggi suhu distilasi vakum maka nilai pH juga semakin tinggi. Hasil pengukuran nilai pH terhadap gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C adalah 6,20, pada suhu 120-125°C adalah 6,29, dan pada suhu 145-150°C adalah 6,39. Hasil pengukuran nilai pH gliserol tersebut ditunjukkan pada Gambar 8.

Gambar 8 Pengaruh suhu distilasi vakum terhadap nilai pH gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam nilai pH gliserol pada tingkat kepercayaan 95% dan α = 0,05 menunjukkan bahwa perlakuan suhu (90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai pH gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu saling berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang paling optimal untuk mendapatkan gliserol dengan pH mendekati netral adalah pada suhu 145-150°C. Sebab suhu distilasi vakum yang lebih tinggi akan menguapkan lebih banyak sisa asam fosfat dalam gliserol yang memiliki titik didih 158°C pada tekanan normal atmosfer (1 atm).

Nilai pH gliserol yang dihasilkan termasuk baik berkisar antara 6,20 ± 0,0071 sampai 6,39 ± 0,0071 karena tidak terlalu asam dan tidak basa (mendekati pH netral). Sehingga dapat lebih mudah diaplikasikan ke berbagai penggunaan dan sesuai kebutuhan industri. Nilai pH tersebut juga sudah memenuhi standar mutu gliserin untuk farmasi (kadar gliserol 99,99%) yakni 5,5-7,5.

Penentuan Bilangan Asam

Bilangan asam menunjukkan sisa asam lemak bebas yang masih terdapat dalam gliserol yang berpengaruh terhadap kualitas gliserol. Menurut Djatmiko dan Widjaja (1973), analisis bilangan asam dilakukan untuk mengetahui sisa asam yang terkandung dalam campuran reaksi dan dipergunakan untuk mengetahui tingkat kerusakan bahan yang disebabkan adanya proses hidrolisa. Dari hasil pengukuran nilai bilangan asam (Lampiran 4), diketahui bahwa terjadi peningkatan nilai bilangan asam gliserol seiring dengan peningkatan suhu distilasi vakum yang digunakan.

Nilai bilangan asam dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 3,88 mg KOH/g sampel, 4,94 mg KOH/ g sampel, dan 5,41 mg KOH/g sampel. Hasil pengukuran bilangan asam gliserol tersebut ditunjukkan pada Gambar 9.

Gambar 9 Pengaruh suhu distilasi vakum terhadap bilangan asam gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam bilangan asam gliserol pada tingkat kepercayaan 95% dan α = 0,05 menunjukkan bahwa perlakuan suhu (90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai bilangan asam gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu saling berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang paling optimal untuk mendapatkan gliserol dengan sisa asam lemak paling rendah adalah pada suhu 90-95°C.

Nilai bilangan asam terendah yaitu 3,88 mg KOH/g sampel didapat dari kondisi distilasi vakum dengan suhu 90-95°C. Sedangkan nilai bilangan asam tertinggi yaitu 5,41 mg KOH/g sampel didapat dari kondisi distilasi vakum dengan suhu 145-150°C. Hal ini disebabkan oleh adanya reaksi oksidasi gliserol pada suhu semakin tinggi sehingga bilangan asam semakin naik. Reaksi oksidasi tersebut terjadi saat penanganan dan penyimpanan gliserol setelah dilakukan proses distilasi vakum. Gliserol murni yang bersuhu tinggi akan mengalami kontak dengan udara sekitar setelah tekanan atmosfer kembali normal saat distilasi vakum dihentikan.

Penentuan Kadar Air

Air merupakan bahan pengotor yang tidak diinginkan dalam gliserol karena dapat menurunkan kualitas dan kemurnian gliserol. Adanya kandungan air tersebut berasal dari reaksi hidrolisis maupun oksidasi gliserol saat proses produksi maupun saat penyimpanan. Menurut Mohtar et al. (2001), kadar air gliserol hasil pemurnian yang baik adalah sekitar 0,11-0,80%. Dari hasil pengukuran kadar air (Lampiran 4), diketahui bahwa terjadi penurunan nilai kadar air dari gliserol seiring dengan peningkatan suhu distilasi vakum yang digunakan. Hal ini disebabkan semakin tinggi suhu distilasi vakum maka semakin banyak air yang menguap.

Nilai kadar air dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu sebesar 0,0099%, 0,0097%, dan 0,0095%. Nilai kadar air tersebut sudah memenuhi standar mutu SNI 06-1564-1995 yaitu maksimal 10% dan standar mutu EN ISO 9001:2009 yaitu maksimal 13%. Hasil pengukuran kadar air gliserol tersebut ditunjukkan pada Gambar 10.

Gambar 10 Pengaruh suhu distilasi vakum terhadap kadar air gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap kadar air gliserol pada

tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu ( 90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan

0,0099

0,0097 0,0095

0,008 0,009 0,009 0,010 0,011

90-95 120-125 145-150

K

adar

ai

r

%

terhadap nilai kadar air gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu tidak saling berbeda nyata dengan yang lain (Lampiran 5). Hal tersebut menunjukkan bahwa pada kondisi suhu distilasi vakum terendah yaitu suhu 90-95°C sudah mampu menghasilkan kadar air yang sama dengan suhu distilasi vakum yang lain.

Nilai kadar air yang dihasilkan dari pemurnian gliserol dengan tiga tingkatan suhu distilasi vakum adalah sama yakni sebesar 0,010% ± 0,0003%. Hal tersebut menunjukkan bahwa perlakuan suhu distilasi vakum yang lebih tinggi sudah tidak diperlukan untuk menghilangkan air. Sebaliknya, penggunaan suhu distilasi vakum yang lebih tinggi menyebabkan rendemen gliserol berkurang karena diduga sampel gliserol ±80% yang memiliki titik didih 168°C sudah ikut menguap pada kondisi distilasi vakum suhu 120-125°C, tekanan 15 InHg, selama 2 jam, dan kecepatan pengadukan 300 rpm.

Penentuan Kadar Abu

Kadar abu menunjukkan jumlah bahan anorganik berupa sisa garam, logam, maupun mineral dalam gliserol yang tetap tertinggal setelah pemanasan suhu tinggi. Bahan anorganik tersebut merupakan kotoran yang masuk ke dalam gliserol pada saat produksi dan penyimpanan gliserol. Kadar abu yang tinggi tidak diharapkan karena akan mempengaruhi kualitas gliserol murni dan dapat menyebabkan warna gliserol menjadi gelap.

Dari hasil analisis kadar abu (Lampiran 4), diketahui bahwa terjadi peningkatan nilai kadar abu dari gliserol seiring dengan peningkatan suhu distilasi vakum yang digunakan. Nilai kadar abu dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 2,26%, 3,67%, dan 3,95%. Hasil pengukuran kadar abu gliserol tersebut ditunjukkan pada Gambar 11.

Gambar 11 Pengaruh suhu distilasi vakum terhadap kadar abu gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap kadar abu gliserol pada tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu (

95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai kadar abu gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa taraf suhu 120-125°C dan 145-150°C tidak saling berbeda nyata, namun taraf suhu 90-95°C berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang optimal untuk mendapatkan kadar abu gliserol terendah yaitu suhu 90-95°C.

Penggunaan suhu distilasi vakum yang semakin tinggi diketahui dapat meningkatkan kadar abu gliserol murni. Hal ini disebabkan semakin tinggi suhu distilasi vakum maka semakin banyak bahan anorganik yang terbakar namun tidak ikut menguap sehingga membuat kadar abu semakin tinggi. Peningkatan kadar abu tersebut dapat ditangani dengan mempersingkat waktu distilasi vakum pada suhu yang lebih tinggi sehingga tidak terlalu banyak bahan anorganik yang terbakar. Cara lain yang dapat dilakukan adalah dengan penambahan decolouring agent seperti karbon aktif yang akan menyerap bahan-bahan pengotor dan zat warna dalam gliserol.

Nilai kadar abu gliserol murni yang dihasilkan termasuk rendah yakni berkisar 3-4%. Hasil tersebut menunjukkan bahwa pemurnian menggunakan distilasi vakum tetap efektif dalam memurnikan gliserol karena tidak terlalu banyak meningkatkan kadar abu. Nilai kadar abu gliserol murni yang dihasilkan sudah memenuhi standar mutu SNI 06-1564-1995 yaitu maksimal 10% dan standar mutu EN ISO 9001:2009 yaitu maksimal 6%.

Penentuan Kadar MONG

Selain gliserol dan bahan anorganik, terdapat pula bahan pengotor berupa material organic non-glycerol (MONG) atau bahan organik bukan gliserol. Kandungan MONG ini adalah asam lemak, metanol, dan sisa metil ester (biodiesel) dari proses produksi biodiesel. Penentuan kadar MONG menurut standar mutu gliserol SNI 06-1564-1995 adalah hasil perhitungan dari 100% dikurangi dengan jumlah kadar gliserol, kadar air, dan kadar abu. Apabila nilai kadar gliserol, kadar air, maupun kadar abu semakin tinggi, maka nilai kadar MONG akan semakin rendah.

Gambar 12 Pengaruh suhu distilasi vakum terhadap kadar MONG gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap kadar MONG gliserol pada tingkat kepercayaan 95% dan α = 0,0η menunjukkan bahwa perlakuan suhu ( 90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai kadar MONG gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu saling berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang optimal untuk mendapatkan kadar MONG gliserol terendah yaitu suhu 90-95°C.

Penggunaan suhu distilasi vakum yang semakin tinggi diketahui dapat meningkatkan kadar MONG gliserol murni. Hal ini dipengaruhi oleh titik didih gliserol murni yang dihasilkan. Semakin tinggi titik didih gliserol menandakan bahan organik bukan gliserol (MONG) semakin banyak. Kandungan MONG dalam gliserol murni tersebut berupa sisa asam lemak (asam palmitat) dalam gliserol yang memiliki titik didih sangat tinggi yaitu 351°C pada 1 atm. Peningkatan kadar MONG dapat dilakukan dengan penambahan absorber seperti karbon aktif yang akan menyerap bahan-bahan pengotor dalam gliserol.

Nilai kadar MONG gliserol yang dihasilkan cukup rendah yakni berkisar 2,8-5,5%. Namun hasil ini masih belum sesuai standar mutu SNI 06-1564-1995 yang mensyaratkan kadar MONG maksimum adalah 2,5%. Sedangkan menurut standar EN ISO 9001:2009 untuk gliserol dengan kadar minimum 82%, nilai kadar MONG tersebut sudah sesuai. Menurut Hui (1996), jika nilai kadar MONG sekitar 3-5% akan meningkatkan masalah seperti bau, warna, dan rasa pada gliserol. Trimetilen glikol yang termasuk MONG akan mempengaruhi warna pada gliserol dan menyebabkan masalah selama penyimpanan.

Penentuan Densitas dan Specific Gravity

Densitas atau massa jenis merupakan perbandingan berat bahan dengan volumenya pada suhu tertentu. Sedangkan nilai specific gravity gliserol merupakan perbandingan densitas gliserol dengan densitas air. Menurut Speight (2005), specific gravity (densitas relatif) adalah perbandingan densitas bahan

dengan densitas air pada suhu 15°C (1 g/cm3). Densitas dan specific gravity dapat digunakan untuk menunjukkan kemurnian suatu bahan.

Dari hasil analisis nilai densitas gliserol (Lampiran 4), diketahui bahwa nilai densitas gliserol murni mengalami kenaikan seiring dengan peningkatan suhu distilasi vakum yang digunakan. Begitu pun hasil pengukuran nilai specific gravity yang berbanding lurus dengan nilai densitas gliserol juga mengalami kenaikan. Nilai densitas dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 1,261 gr/cm3, 1,265 gr/cm3, dan 1,268 gr/cm3. Hasil pengukuran nilai densitas gliserol tersebut ditunjukkan pada Gambar 13.

Gambar 13 Pengaruh suhu distilasi vakum terhadap nilai densitas gliserol murni hasil perbaikan proses pemurnian

Adapun nilai specific gravity dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 1,264, 1,268, dan 1,272. Nilai densitas dan specific gravity dari gliserol murni hasil distilasi vakum sudah memenuhi standar mutu yang berlaku. Dengan standar mutu densitas gliserol menurut OECD (2002) adalah 1,260-1,261 g/cm3. Sedangkan standar mutu specific gravity gliserol minimum menurut MSDS pada suhu 25°C adalah 1,249. Hasil pengukuran nilai specific gravity gliserol tersebut ditunjukkan pada Gambar 14.

Gambar 14 Pengaruh suhu distilasi vakum terhadap nilai specific gravity gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap nilai densitas gliserol pada

tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu ( 90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai densitas gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa taraf suhu 120-125°C tidak saling berbeda nyata dengan yang lain, namun taraf suhu 90-95°C berbeda nyata dengan taraf suhu 145-150°C (Lampiran 5).

Adapun hasil analisis sidik ragam terhadap nilai specific gravity gliserol

pada tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu

(90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai specific gravity gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu saling berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang optimal untuk mendapatkan densitas maupun specific gravity gliserol terstandar yaitu suhu 90-95°C.

Penggunaan suhu distilasi vakum yang semakin tinggi membuat nilai densitas dan specific gravity gliserol murni juga semakin tinggi. Peningkatan ini disebabkan oleh kandungan bahan lain selain gliserol seperti MONG dan poligliserol yang lebih banyak pada penggunaan suhu distilasi vakum yang semakin tinggi. Semakin banyak komponen poligliserol (bobot molekul sekitar 250) maka fraksi berat semakin tinggi sehingga densitas dan specific gravity gliserol semakin besar.

Penentuan Viskositas

Viskositas (kekentalan) merupakan karakteristik penting dari suatu bahan cair yang sering disebut sebagai kekuatan tahan ataupun hambatan aliran. Viskositas gliserol berhubungan erat dengan hambatan gliserol untuk mengalir pada suhu ruang. Semakin tinggi nilai viskositas gliserol maka semakin besar hambatan gliserol untuk mengalir (gliserol sulit mengalir karena semakin kental).

Dari hasil pengukuran viskositas gliserol (Lampiran 4), diketahui bahwa terjadi peningkatan nilai viskositas seiring dengan meningkatnya suhu distilasi vakum yang digunakan. Nilai viskositas dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 214 cP, 242 cP, dan 249 cP. Hasil pengukuran nilai viskositas gliserol tersebut ditunjukkan pada Gambar 15.

Gambar 15 Pengaruh suhu distilasi vakum terhadap nilai viskositas gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap viskositas gliserol pada

tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu ( 90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai viskositas gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu tidak saling berbeda nyata dengan yang lain (Lampiran 5). Hal tersebut menunjukkan bahwa pada kondisi suhu distilasi vakum terendah yaitu suhu 90-95°C sudah optimal untuk mendapatkan viskositas gliserol sesuai standar.

Penggunaan suhu distilasi vakum yang semakin tinggi diketahui membuat nilai viskositas gliserol murni juga semakin tinggi. Hal ini disebabkan oleh semakin menurunnya nilai kadar air pada penggunaan suhu distilasi vakum yang lebih tinggi sehingga viskositas (kekentalan) gliserol meningkat. Menurut Kern (1966), viskositas gliserol meningkat dengan berkurangnya kadar air, kadar metanol, atau glikol.

Selain itu, viskositas gliserol juga meningkat dengan terjadinya polimerisasi. Polimerisasi menyebabkan semakin banyak tarikan-tarikan dalam molekul poligliserol yang terbentuk sehingga menghambat gliserol untuk mengalir. Menurut Sailah dan Fahma (2007), viskositas berbanding lurus dengan berat molekul maupun densitas. Semakin banyak fraksi senyawa poligliserol maka berat molekul maupun densitas semakin tinggi sehingga viskositas gliserol juga semakin besar.

Nilai viskositas gliserol murni yang dihasilkan cukup rendah yakni berkisar 214-249 cP (pada suhu 30°C). Speight (2005) melaporkan bahwa nilai viskositas gliserol (sesuai dengan suhu pengukurannya) adalah sebagai berikut: 934 cP

(25°C), 152 cP (50°C), dan 39,8 cP (75°C). Viskositas gliserol murni terbaik dari hasil pemurnian menggunakan distilasi vakum adalah pada suhu 90-95°C yaitu 214 cP sebab menunjukkan hambatan aliran gliserol terendah. Nilai viskositas gliserol murni dari tiga perlakuan suhu distilasi vakum sudah memenuhi standar mutu OECD (2002) yaitu maksimum 1500 cP (1,5 Pa.s).

Penentuan Viskositas Kinematis (40°C)

Viskositas kinematis menunjukkan besarnya kekuatan tahan (ukuran hambatan) gliserol untuk mengalir di bawah pengaruh suhu, gravitasi, dan tekanan. Semakin tinggi nilai viskositas kinematis maka semakin besar hambatan gliserol untuk mengalir (gliserol sulit mengalir karena semakin kental). Menurut Speight (2005), viskositas kinematis merupakan perbandingan nilai viskositas (kekentalan) dengan nilai densitas (kerapatan) suatu bahan. Semakin besar nilai viskositas dan semakin kecil nilai densitas suatu bahan maka nilai viskositas kinematis bahan tersebut akan semakin tinggi. Sebaliknya, semakin kecil nilai viskositas dan semakin besar nilai densitas suatu bahan maka nilai viskositas kinematis bahan tersebut akan semakin rendah.

Dari hasil pengukuran viskositas kinematis (40°C) (Lampiran 4), diketahui bahwa semakin tinggi suhu distilasi vakum maka viskositas kinematis gliserol murni semakin meningkat. Nilai viskositas kinematis (40°C) dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 106 cSt, 235 cSt, dan 273 cSt. Nilai tersebut belum memenuhi standar mutu viskositas kinematis gliserol menurut OECD (2002) yaitu sebesar 63 cSt. Hasil pengukuran nilai viskositas kinematis gliserol tersebut ditunjukkan pada Gambar 16.

Gambar 16 Pengaruh suhu distilasi vakum terhadap nilai viskositas kinematis gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap viskositas kinematis gliserol

pada tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu

(90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai viskositas kinematis gliserol yang dihasilkan. Uji lanjut Duncan

yang dilakukan menunjukkan hasil bahwa hasil bahwa taraf suhu 120-125°C dan 145-150°C tidak saling berbeda nyata, namun taraf suhu 90-95°C berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang optimal untuk mendapatkan viskositas kinematis gliserol terendah yaitu suhu 90-95°C.

Nilai viskositas kinematis gliserol murni yang paling rendah adalah 106 cSt dihasilkan dari proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C. Sedangkan nilai viskositas kinematis gliserol murni paling tinggi adalah 273°C yang menggunakan suhu distilasi vakum 145-150°C. Peningkatan nilai viskositas kinematis tersebut berbanding lurus dengan nilai viskositas gliserol murni yang dihasilkan. Gliserol hasil proses pemurnian pada suhu distilasi vakum yang lebih tinggi diketahui memiliki nilai viskositas yang semakin meningkat sehingga nilai viskositas kinematis gliserol murni juga semakin naik.

Penentuan Titik Nyala (Flash Point)

Titik nyala (flash point) menunjukkan suhu dimana bahan tersebut mulai terbakar dengan sendirinya. Menurut Fardiaz (1991), titik nyala adalah suhu pada saat bahan dapat menguap dan menyala namun belum terbakar secara kontinyu. Yoeswono dan Tahir (2007) menjelaskan bahwa titik nyala merupakan salah satu sifat yang memberi kemudahan dalam penanganan bahan dan penyimpanan terhadap bahaya kebakaran.

Dari hasil pengukuran titik nyala (Lampiran 4), diketahui bahwa semakin tinggi suhu distilasi vakum yang digunakan maka semakin tinggi nilai titik nyala yang dihasilkan. Nilai titik nyala dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu >140°C, >170°C, dan 188°C. Hasil pengukuran nilai titik nyala gliserol tersebut ditunjukkan pada Gambar 17.

Gambar 17 Pengaruh suhu distilasi vakum terhadap nilai titik nyala gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap titik nyala gliserol pada

95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai titik nyala gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu saling berbeda nyata dengan yang lain (Lampiran 5). Perbedaan pengaruh tersebut menunjukkan bahwa kondisi suhu distilasi vakum yang optimal untuk mendapatkan titik nyala gliserol tertinggi yaitu suhu 145-150°C.

Penggunaan suhu distilasi vakum yang semakin tinggi membuat titik nyala gliserol murni juga semakin tinggi. Hal ini dipengaruhi oleh kandungan residu alkohol dalam gliserol. Semakin tinggi kandungan alkohol maka semakin rendah suhu titik nyala yang dihasilkan. Pada suhu distilasi vakum yang lebih tinggi, kandungan alkohol sudah menguap lebih sempurna sehingga titik nyala yang didapat lebih besar.

Titik nyala dari semua gliserol hasil proses pemurnian cukup tinggi yaitu >140°C. Titik nyala tertinggi adalah 188°C yang didapat oleh gliserol hasil distilasi vakum pada kondisi suhu 145-150°C. Hasil ini sudah memenuhi standar mutu titik nyala gliserol menurut OECD (2002) yaitu sebesar 160°C. Sedangkan standar titik nyala gliserol murni untuk analisis reagen adalah 199°C. Titik nyala yang tinggi sangat diharapkan pada aplikasi dan penanganan gliserol karena menunjukkan ketahanan gliserol pada suhu dan tekanan yang tinggi. Hal ini membuat gliserol tidak akan mudah terbakar sebelum mencapai titik bakarnya yaitu pada suhu 370°C.

Penentuan Titik Tuang (Pour Point)

Titik tuang (pour point) adalah suhu terendah suatu bahan mampu mengalir dibawah kondisi yang telah ditetapkan sebelumnya (ASTM 2005). Titik tuang gliserol menunjukkan suhu dimana gliserol masih dapat mengalir walaupun dalam bentuk setengah padat (semi solid). Titik tuang yang rendah artinya gliserol tersebut memiliki karakteristik termal baik dengan rentang yang luas antara titik tuang dan titik nyala. Sehingga dalam penggunaannya, titik tuang yang rendah menjadi keuntungan sendiri saat gliserol tersebut digunakan pada kondisi ekstrim bersuhu rendah.

Gambar 18 Pengaruh suhu distilasi vakum terhadap nilai titik tuang gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap titik tuang gliserol pada

tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu ( 90-95°C; 120-125°C; dan 145-150°C) tidak memberikan pengaruh yang signifikan terhadap nilai titik tuang gliserol yang dihasilkan (Lampiran 5). Hal tersebut menunjukkan bahwa pada kondisi suhu distilasi vakum terendah yaitu suhu 90-95°C sudah optimal untuk mendapatkan titik tuang gliserol sesuai standar.

Semua gliserol hasil pemurnian menggunakan distilasi vakum sudah menunjukkan kualitas yang sangat baik karena masih dapat mengalir sampai suhu -30°C. Nilai titik tuang tersebut jauh dibawah 0°C dan jauh dibawah titik beku gliserol yaitu 18°C. Hal tersebut menunjukkan bahwa walaupun gliserol sudah berbentuk setengah padat (semi solid) dan kehilangan karakteristik alirannya (loses its flow characteristics) namun masih memungkinkan terjadinya aliran gliserol pada suhu -30°C. Sedangkan pada suhu di bawah titik tuang, gliserol sudah tidak dapat mengalir karena terbentuknya kristal atau gel yang menyumbat alirannya.

Penentuan Titik Didih (Boiling Point)

Titik didih (boiling point) menunjukkan suhu dimana bahan dapat mendidih dan menguap yang juga menunjukkan kemurnian dari gliserol. Menurut Speight (2005), titik didih cairan merupakan suhu dimana tekanan uap cairan sama dengan tekanan normal atmosfer. Gliserol murni dengan kadar 99,99% memiliki titik didih sebesar 290°C pada 1 atm. Sedangkan gliserol ±80% yang digunakan untuk pemurnian menggunakan distilasi vakum memiliki titik didih sebesar 168°C pada 1 atm.

Dari hasil pengukuran titik didih (Lampiran 4), semakin tinggi suhu distilasi vakum yang digunakan maka titik didih gliserol yang dihasilkan semakin tinggi. Nilai titik didih dari gliserol hasil perbaikan proses pemurnian menggunakan distilasi vakum pada suhu 90-95°C, 120-125°C, dan 145-150°C secara berturut-turut yaitu 110°C, 115°C, dan 118°C. Hasil pengukuran nilai titik didih gliserol tersebut ditunjukkan pada Gambar 19.

Gambar 19 Pengaruh suhu distilasi vakum terhadap nilai titik didih gliserol murni hasil perbaikan proses pemurnian

Berdasarkan hasil analisis sidik ragam terhadap titik didih gliserol pada

tingkat kepercayaan 9η% dan α = 0,0η menunjukkan bahwa perlakuan suhu (90-95°C; 120-125°C; dan 145-150°C) memberikan pengaruh yang signifikan terhadap nilai titik didih gliserol yang dihasilkan. Uji lanjut Duncan yang dilakukan menunjukkan hasil bahwa ketiga taraf suhu tidak saling berbeda nyata dengan yang lain (Lampiran 5). Hal tersebut menunjukkan bahwa pada kondisi suhu distilasi vakum terendah yaitu suhu 90-95°C sudah mampu menghasilkan titik didih gliserol yang setara dengan gliserol hasil pemurnian suhu distilasi vakum lebih tinggi.

Nilai titik didih gliserol murni paling rendah yaitu 110°C yang dihasilkan pada penggunaan kondisi distilasi vakum suhu 90-95°C. Sementara nilai titik didih gliserol murni tertinggi adalah 118°C yang dihasilkan pada penggunaan kondisi distilasi vakum suhu 145-150°C. Peningkatan titik didih gliserol tersebut berhubungan dengan nilai densitas gliserol murni yang didapat. Semakin tinggi suhu distilasi vakum yang digunakan, nilai densitas juga semakin tinggi karena adanya polimerisasi gliserol. Menurut Sailah dan Fahma (2007), proses polimerisasi menyebabkan bobot molekul dan densitas meningkat. Semakin berat molekul gliserol maka semakin tinggi titik didihnya dan menyebabkan gliserol semakin sulit menguap.

Penentuan Titik Awan (Cloud Point)

Titik awan (cloud point) cairan merupakan suhu di mana padatan terlarut tidak lagi benar-benar larut atau sudah terpisah dari cairan. Hal ini ditandai oleh gliserol yang mulai tampak berawan (cloudy) dan mengeruh karena munculnya kristal-kristal, gel, atau lilin. Titik awan ini terjadi pada suhu yang lebih tinggi dibandingkan dengan titik tuang. Hal ini menunjukkan bahwa walaupun gliserol sudah mulai mengeruh pada titik awannya, namun masih mampu mengalir dan berbentuk cairan sebelum memadat pada suhu dibawah titik tuangnya.