ABSTRAK

PENGARUH KONSENTRASI ASAP CAIR KAYU KARET SEBAGAI KOAGULAN TERHADAP MUTU KARET REMAH

Oleh

TULUS HENDRIAN ADINATA

Pohon karet memiliki umur produktif 20-25 lalu dilakukan peremajaan yang menyisakan kayu karet berjumlah besar. Penelitian ini bertujuan untuk

mengetahui pengaruh konsentrasi asam asetat pada asap cair kayu karet terhadap mutu karet remah.

Perlakuan yang digunakan adalah asap cair 6%, 8%, 10%, dan asam semut 2% sebagai kontrol. Parameter yang diamati adalah massa karet, kadar kotoran, kadar abu, kadar zat menguap, plasticity retention index, dan warna.

Setelah dilakukan analisis mutu mengikuti standar SNI 06-1903-2000, pengaruh penggunaan konsentrasi asam asetat pada asap cair kayu karet terbaik ditunjukkan oleh perlakuan dengan konsentrasi 6%. Pada konsentrasi 6% didapatkan karet dengan mutu SIR 3 CV.

ABSTRACT

INFLUENCE OF SMOKE LIQUID FROM RUBBER TREES AS COAGULANT TOWARD QUALITY OF RUBBER CRUMBS

By

TULUS HENDRIAN ADINATA

Rubber trees have 20-25 years productivity before cuting for renewing and leave behind larges rubber logs trees.The aim of this research was to know the effect of acetat acid concentration of rubber wood smoke to the quality of rubber crumbs The treatment were three levels of concentration of liquid used rubber wood smoke (6,8,10%) and 2% of formic acid as coagulant. The paremeter of this research is rubber’s mass, dirt content, ash content, level of substance evaporates, and color.

The result show that by following SNI 06-1903-2000 the best effect of liquid rubber wood smoke as coagulant was 6% concentration. It produced rubber crumbs that clasity as SIR 3 CV.

PENGARUH KONSENTRASI ASAP CAIR

KAYU KARETSEBAGAI KOAGULAN TERHADAP

MUTU KARET REMAH

Oleh

TULUS HENDRIAN ADINATA

Skripsi

Sebagai Salah Satu Syarat untuk Mendapat gelar SARJANA TEKNOLOGI PERTANIAN

Pada

Jurusan Teknik Pertanian

Fakultas Pertanian Universitas Lampung

FAKULTAS PERTANIAN UNIVERSITAS LAMPUNG

RIWAYAT HIDUP

Penulis dilahirkan dilahirkan di Panaragan Jaya, Kecamatan

Tulang Bawang Tengah, Kabupaten Tulang Bawang Barat,

pada tanggal 27 Desember 1992. Penulis merupakan anak

kedua dari pasangan Bapak Robet Sitorus dan Ibu Ernawati

Gultom.

Penulis menyelesaikan pendidikan taman kanak-kanak di TK Melati pada tahun

1999, pendidikan sekolah dasar di SD Negeri 04 Tulang Bawang Tengah pada

tahun 2005, pendidikan sekolah menengah pertama di SMP Negeri 04 Tulang

Bawang Tengah, dan sekolah menengah akhir di SMA Negeri 1 Tulang Bawang

Tengah pada tahun 2011.Pada tahun 2011 penulis melanjutkan studi di Jurusan

Teknik Pertanian, Fakultas Pertanian, Universitas Lampung melalui jalur Seleksi

Nasional Masuk Perguruan Tinggi Negeri (SNMPTN).

Penulis pernah menjadi asisten dosen pada mata kuliah Ekonomi Teknik,

Pemrograman Komputer, dan Mesin Pasca Panen dan Hasil pertanian. Penulis

aktif sebagai anggota Perhimpunan Mahasiswa Teknik Pertanian (PERMATEP)

dari tahun 2011 sampai 2014. Pada tahun 2014 penulis melaksanakan Praktik

Umum di PTPN VII Unit Perkebunan Karet Way Berulu, Kabupaten Pesawaran,

VII Unit Way Berulu Desa Kebagusan Kabupaten Pesawaran.” Penulis berhasil

mencapai gelar Sarjana Teknologi Pertanian pada tahun 2016 dengan IPK 3,11

dan menyelesaikan skripsi dengan judul “Pengaruh Konsentrasi Asap Cair Kayu

SANWACANA

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, karena berkat rahmatNya skripsi ini dapat terselesaikan. Skripsi dengan judul “Pengaruh Konsentrasi Asap Cair Kayu Karet sebagai Koagulan terhadap Mutu Karet Remah” adalah salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian di Universitas Lampung.

Dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. Bapak Sri Waluyo, S.TP., M.Si., Ph.D., selaku Pembimbing Utama sekaligus Pembimbing Akademik atas kesediaannya untuk memberikan bimbingan, saran dan kritik dalam proses penyelesaian skripsi ini.

2. Ibu Dwi Dian Novita, S.TP., M.Si., selaku Pembimbing Kedua atas

kesediaannya untuk memberikan bimbingan, saran dan kritik dalam proses penyelesaian skripsi ini.

3. Bapak Dr. Ir. Tamrin, M.S., selaku Penguji Utama pada ujian skripsi. Terimakasih untuk masukan dan saran-sarannya pada seminar proposal terdahulu.

4. Bapak Prof. Dr. Ir. Irwan Sukri Banuwa, M.Si., selaku Dekan Fakultas Pertanian Universitas Lampung.

viii 6. Bapak Ir. Vedy Pudiansyah, selaku Manager PTPN VII Unit Way Berulu

yang telah memberikan izin penggunaan lateks dan laboratorium analisi mutu selama penelitian.

7. Rekan-rekan yang membantu selama proses penelitian ini, Rina Anggraini P., Rita Novita Sari, Ayub, Mahfudin, M. Afipudin, Arion Oktora S., Venni Elsa Manik, Nugroho Hargo W., Ramadhan Nur S., M. Rizki Zulyantoro, dan yang tak dapat disebutkan satu-persatu.

Akhir kata, Penulis menyadari skripsi ini masih jauh dari kesempurnaan. Penulis berharap semoga skripsi ini dapat bermanfaat bagi kita semua.

Bandar Lampung, Februari 2016 Penulis

DAFTAR ISI

1.1 Latar Belakang ... 1

1.2 Tujuan ... 3

1.3 Manfaat ... 3

II. TINJAUAN PUSTAKA ... 4

2.1 Asap Cair ... 4

2.2 Kayu Karet dan Potensinya sebagai Bahan Baku Asap Cair ... 5

2.3 Pirolisator ... 6

2.4 Prinsip Pirolisis ... 7

2.5 Karet Remah... 8

2.6 Parameter Mutu Karet Remah ... 8

2.6.1 Kadar Kotoran ... 8

2.6.2 Kadar Abu ... 9

2.6.3 Kadar Zat Menguap... 9

2.6.4 Plasticity Retention Index (PRI) ... 9

2.6.5 Pengujian Warna ... 10

2.6.6 Syarat Mutu Karet ... 10

III. METODOLOGI ... 12

3.1 Waktu dan Tempat ... 12

3.2 Prosedur Penelitian Tahap 1 ... 12

x 3.2.2 Pengujian Total Asam dan Derajat Keasaman (pH) Asap Cair Kayu

Karet ... 15

3.3 Prosedur Penelitian Tahap 2 ... 17

3.3.1 Pengujian Kadar Karet Kering (KKK) ... 17

3.3.2 Pembuatan Karet remah ... 20

3.3.3 Pengujian Mutu ... 21

3.4 Rancangan Percobaan ... 27

IV. HASIL DAN PEMBAHASAN ... 29

4.1 Aplikasi Pembuatan Asap Cair ... 29

4.2 Konsentrasi Asam dan pH (Derajat Keasaman) ... 29

4.3 Daya Koagulasi Asap Cair Kayu Karet ... 31

4.4 Analisis Mutu Karet ... 33

4.4.1 Kadar Kotoran ... 33

4.4.2 Kadar Abu ... 34

4.4.3 Kadar Zat Menguap... 36

4.4.4 Plasticity Retention Index (PRI)... 37

4.4.5 Warna ... 38

4.5 Mutu Karet ... 39

V. KESIMPULAN DAN SARAN ... 42

5.1 Kesimpulan ... 42

5.2 Saran ... 42

DAFTAR PUSTAKA ... 43

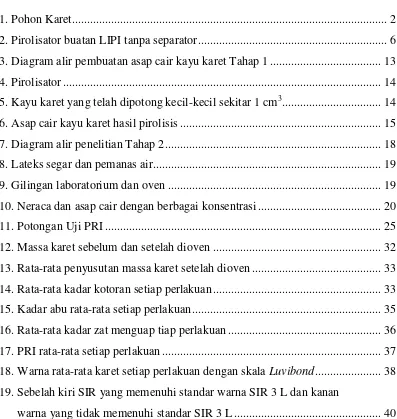

DAFTAR TABEL

Tabel Teks Halaman

1. Skema Persyaratan Mutu Karet ... 10

2. Unit percobaan ... 27

3. Derajat keasaman asap cair dan asam semut berbagai konsentrasi ... 31

4. Pengaruh perlakuan terhadap massa karet ... 31

5. Mutu Karet berdasarkan SNI 06-1903-2000 ... 39

6. Derajat keasaman asap cair (pH)... 52

7. Pengaruh asap cair kayu karet terhadap massa lump (gram) ... 52

8. Pengaruh asap cair kayu karet terhadap massa karet yang telah dikeringkan (gram) ... 52

9. Pengaruh asap cair kayu karet terhadap kadar kotoran (%) ... 52

10. Pengaruh asap cair kayu karet terhadap kadar abu (%) ... 53

11. Pengaruh asap cair kayu karet terhadap kadar zat menguap (%) ... 53

12. Pengaruh asap cair kayu karet terhadap plastisitas karet (Pa) ... 53

DAFTAR GAMBAR

Gambar Teks Halaman

1. Pohon Karet ... 2

2. Pirolisator buatan LIPI tanpa separator ... 6

3. Diagram alir pembuatan asap cair kayu karet Tahap 1 ... 13

4. Pirolisator ... 14

5. Kayu karet yang telah dipotong kecil-kecil sekitar 1 cm3 ... 14

6. Asap cair kayu karet hasil pirolisis ... 15

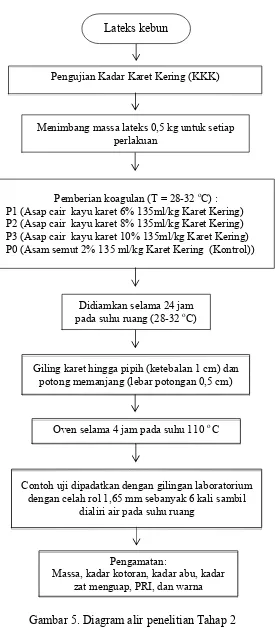

7. Diagram alir penelitian Tahap 2 ... 18

8. Lateks segar dan pemanas air ... 19

9. Gilingan laboratorium dan oven ... 19

10. Neraca dan asap cair dengan berbagai konsentrasi ... 20

11. Potongan Uji PRI ... 25

12. Massa karet sebelum dan setelah dioven ... 32

13. Rata-rata penyusutan massa karet setelah dioven ... 33

14. Rata-rata kadar kotoran setiap perlakuan ... 33

15. Kadar abu rata-rata setiap perlakuan ... 35

16. Rata-rata kadar zat menguap tiap perlakuan ... 36

17. PRI rata-rata setiap perlakuan ... 37

18. Warna rata-rata karet setiap perlakuan dengan skala Luvibond ... 38

19. Sebelah kiri SIR yang memenuhi standar warna SIR 3 L dan kanan warna yang tidak memenuhi standar SIR 3 L ... 40

20. Kayu karet hasil tebangan dari pohon karet yang sudah tidak produktif di PTPN VII Unit Perkebunan Karet Way Berulu ... 54

xiii

22. Lateks dengan perlakuan asap cair 6% ... 55

23. Lateks dengan perlakuan asap cair kayu karet 8% ... 55

24. Lateks dengan perlakuan asap cair kayu karet 10% ... 56

25. Lateks dengan perlakuan asam semut 2% ... 56

26. Karet yang telah digiling dengan celah rol 1 cm... 57

27. Karet yang telah dipotong memanjang dengan lebar 0,5 cm ... 57

28. Pengovenan karet pada suhu 110 oC selama 4 jam ... 58

29. Karet yang telah selesai dioven ... 58

30. Pembuatan contoh uji ... 59

31. Contoh warna pembanding untuk SIR 3 L dan SIR 3 WF ... 59

32. Pengujian warna ... 60

33. Pengujian Plasticity Retention Index ... 60

34. Pengujian kadar kotoran ... 61

I. PENDAHULUAN

1.1 Latar Belakang

Karet remah adalah karet alam yang diperoleh dari pengolahan bahan olah karet

yang berasal dari getah batang pohon Hevea Brasiliensis secara mekanis dengan

atau tanpa kimia, serta mutunya ditentukan secara spesifikasi teknis. Karet remah

memiliki 6 jenis mutu yaitu SIR 3 CV, SIR 3 L, SIR 3 WF, SIR 5, SIR 10, dan

SIR 20 (Badan Standardisasi Nasional, 2000).

Salah satu faktor penentu mutu karet remah adalah bahan koagulannya. Koagulan

yang baik akan menghasilkan olahan karet yang berwarna putih, tidak berbau, dan

memiliki sifat fisik yang baik. Koagulan yang biasa digunakan untuk koagulasi

lateks pada umumnya adalah asam semut (HCOOH). Harga asam semut dengan

kadar 90% dipasaran pada bulan Maret 2015 adalah Rp.12.500,00/kg.

Pemakaian koagulandapat mempengaruhi mutu karet. Koagulan dari asap cair

dapat menghambat perkembangbiakan bakteri sehingga nilai plastisitas awal (Po)

dan plastisitas setelah pengusangan (P30) menjadi tinggi (Solichin, 2006dalam

Sucahyo, 2010). Asap cair mengandung senyawa-senyawa kimia yang berfungsi

sebagai antioksidan yang dapat melindungi partikel-partikel karet dari bakteri

2

Karet memiliki umur produktif sekitar 20 sampai 25 tahun, setelah itu

produksinya berkurang (PTPN VII, 2011). Tanaman karet yang sudah tidak

produktif kemudian ditebang untuk dilakukan penanaman kembali.Kayu utama

dari pohon karet yang telah ditebang pada umumnya dimanfaatkan sebagai bahan

baku pembuatan kerajinan dari kayu seperti kursi dan lemari. Bagian tanaman

karet seperti cabang pohon hanya dimanfaatkan sebagai kayu bakar dan bahan

baku pembuatan arang. Kayu utama dan cabang pohon pada pohon karet dapat

dilihat pada Gambar 1.

Gambar 1. Pohon Karet

Asap cair merupakan hasil kondensasi asap dari pembakaran kayu. Komponen

yang terkandung dalam proses pembakaran itu antara lain terdiri dari selulosa,

hemiselosa, dan lignin yang mengalami pirolisa sehingga menghasilkan asap

dengan komposisi yang sangat kompleks (LIPI, 2005).Kayu karet tua merupakan

biomassa yang kandungan lignoselulosa tinggi dimana lignoselulosa mengandung

komponen penyusun utama meliputi heloselulosa 70%, selulosa 40%, Batang utama

Cabang pohon

3

hemiselulosa 20%, lignin 20,68%, dan ekstraktif 4,58% (Boerhendhy, 2006 dalam

Faizal, 2010).

Kayu dari batang pohon karet dapat dimanfaatkan menjadi asap cair karena

mengandung selulosa, hemiselulosa, dan lignin yang tinggi. Kayu karet yang telah

diproses menjadi asap cair akan menghasilkan sisa berupa arang. Produk akhir

yang dapat dimanfaatkan menjadi bertambah sehingga nilai ekonominya

diharapkan semakin tinggi.

1.2 Tujuan

Penelitian ini bertujuan:

1. Mengetahui pengaruh konsentrasi asap cair kayu karet terhadap mutu

olahan karet remah (StandardIndonesian Rubber).

2. Mengetahui konsentrasi asap cair kayu karet yang terbaik sebagai

koagulan pada pengolahan karet remah (Standard Indonesian Rubber).

1.3 Manfaat

Manfaat yang diharapkan dari penelitian ini adalah:

1. Sebagai sumber referensi ilmiah bagi penelitian selanjutnya yang

berhubungan dengan koagulasi lateks.

II. TINJAUAN PUSTAKA

2.1 Asap Cair

Asap cair adalah hasil destilasi atau pengembunan dari uap hasil pembakaran baik

secara langsung maupun tidak langsung. Bahan baku yang digunakan dalam

pembuatan asap cair adalah bahan-bahan yang mengandung karbon. Bahan yang

biasa digunakan dalam pembuatan asap cair adalah serbuk gergaji dari

kayu-kayuan keras (Draudt, 1963dalamYunus, 2011).

Asap cair adalah hasil dari kondensasi asap hasil pembakaran kayu. Komponen

yang terkandung dalam proses pembakaran itu antara lain terdiri dari selulosa,

hemiselosa dan lignin yang mengalami pirolisa sehingga menghasilkan asap

dengan komposisi yang sangat kompleks. Warna dari asap cair itu adalah kuning

cemerlang dan warna itu akan berubah menjadi gelap apabila asap cair itu

disimpan. Senyawaan hasil pirolisa itu adalah kelompok fenol, karbonit dan

kelompok asam yang secara simultan mempunyai sifat antioksidasi dan

antimikroba. Kelompok-kelompok itu mampu mencegah pembentukan spora dan

pertumbuhan bakteri dan jamur serta menghambat kehidupan bakteri dan jamur

serta menghambat kehidupan virus. Sifat-sifat itu dapat dimanfaatkan untuk

pengawetan makanan (LIPI, 2005).

Asap cair sangat adaptif dan dapat diproduksi secara komersial. Keuntungan yang

5

kandungan senyawa Polisiklik Aromatik Hidrokarbon (PAH) yang tidak

diperlukan seperti benzo(a)pyrene, untuk mempertahankan warna dan rasa, tidak

mengandung lemak dan kolesterol serta garam, mempunyai aktivitas antioksidan,

dan dapat menurunkan pertumbuhan bakteri (LIPI, 2005). Asap cair dapat

digunakan sebagai koagulan lateks dengan sifat fungsional asap cair seperti anti

jamur, antibakteri, dan antioksi, dan dapat memperbaiki kualitas produk karet

yang dihasilkan (Yunus, 2011).

2.2 Kayu Karet dan Potensinya sebagai Bahan Baku Asap Cair

Tanaman karet termasuk famili Euphorbiaceae dan sering disebut rubber

(Belanda). Tanaman karet merupakan pohon yang tumbuh tinggi dan berbatang

cukup besar. Tinggi pohon dewasa mencapai 15-25 meter. Batang tanaman ini

mengandung getah yang dikenal dengan lateks. Tanaman ini termasuk tanaman

berumah satu, yaitu pada satu tangkai bunga majemuk terdapat bunga betina

maupun bunga jantan dengan penyerbukannya dapat terjadi secara sendiri juga

penyerbukan silang (Setyatmidjaja, 1983dalamSuheryanto, 2010).

Kayu karet yang menjadi produk samping dari tanaman karet biasanya

dimanfaatkan untuk perabot rumah tangga, pulp dan kertas, serta arang aktif.

Kayu karet tua merupakan biomassa yang kandungan lignoselulosa tinggi dimana

lignoselulosa mengandung komponen penyusun utama meliputi heloselulosa 70%,

selulosa 40%, hemiselulosa 20%, lignin 20,68%, dan ekstraktif 4,58%

(Boerhendhy, 2006dalam Faizal, 2010).

Menurut Tahir (1992 dalam Akbar 2013) proses pirolisis merupakan dekomposisi

6

dari destilasi yaitu asap cair dan tar. Komposisi utama dari produk yang

ditampung yaitu metanol dan asam asetat serta sebagian kecil fenol, metil asetat,

asam format, asam butirat, dan lain-lain.

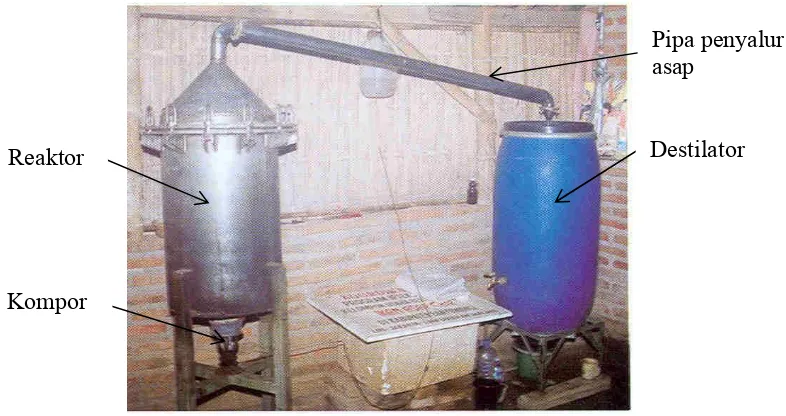

2.3 Pirolisator

Pirolisator adalah alat membuat asap cair (Gambar 2). Alat ini terdiri dari 5

komponen, yaitu tabung reaktor, destilator, pipa penyalur asap, separator, dan

kompor. Reaktor adalah wadah yang terbuat dari plat berdiameter 50 cm dan

tinggi 100-125 cm. Reaktor adalah tempat meletakkan bahan baku asap cair (LIPI,

2005). Reaktor merupakan tempat pembakaran bahan baku yang nantinya akan

menghasilkan asap cair. Destilator adalah tempat dikondensasinya asap menjadi

bentuk cair. Separator merupakan wadah untuk menampung kotoran sehingga

asap cair yang dihasilkan bersih. Dalam hal ini kompor biasanya digunakan

sebagai pemanas reaktor.

Gambar 1. Pirolisator buatan LIPI tanpa separator Reaktor

Pipa penyalur asap

Destilator

7

Reaktor dibuat dengan menggabungkan sebuah wadah berbahan dasar stainless

stell dengan diameter 50 cm dan tinggi 1 meter dengan sebuah penutup yang telah

terhubung kepipa besi. Penutup ini dapat dilepas dari panci dan harus dipasang

dengan rapat menggunakan baut agar udara dan panas tidak dapat berinteraksi dari

luar kedalam dan sebaliknya.

Ujung pipa lainnya dihubungkan dengan destilator yang terbuat dari wadah yang

terbuat dari besi atau plastik dan posisinya sedukit lebih rendah dari reaktor.

Didalam destilator terdapat pipa yang berbentuk spiral untuk memperluas luas

permukaan pipa dan air untuk mengkondensasi asap cair.

Pipa penghubung antara reaktor dan destilator dibuat seperti kurva parabola.

Setelah pipa menurun maka pipa naik kembali. Tujuan dari desain pipa seperti ini

adalah agar kotoran dan tar yang turun dan memiliki massa jenis lebih tinggi dari

pipa tersebut udara tidak ikut naik ke destilator. Dibagian paling rendah pipa

tersebut diberi lubang dengan bor dan dihubungkan dengan penampung kotoran

yang terbuat dari botol plastik.

Pemanas menggunakan kompor jos yang diletakkan dibawah reaktor dengan

menggunakan rangka terbuat dari besi siku sebagai penahan. Besi siku dibuat

seperti sebuah kubus berongga yang disambungkan menggunakan las dengan

tinggi 30 cm, lebar 40 cm, dan panjang 40 cm.

2.4 Prinsip Pirolisis

Pirolisis merupakan suatu prosespembakaran tanpa menggunakan oksigen yang

8

adanya kondensor asap yangdihasilkan akan mengalami proses pengembunan.

Pirolisis merupakan penguraian yang tidak teratur dari bahan-bahan organik yang

disebabkan oleh adanya pemanasan tanpa berhubungan dengan udara luar

(Widjaya, 1982dalam Yulita, 2012).

2.5 Karet Remah

Karet remah adalah karet alam yang diperoleh dengan pengolahan bahan olah

karet yang berasal dari getah batang pohon Hevea Brasiliensis secara mekanis

dengan atau tanpa kimia, serta mutunya ditentukan secara spesifikasi teknis

seperti pada Tabel 1 (BSN, 2000). Karet remah merupakan bahan olahan lateks

yang melalui proses peremahan sebelum dikeringkan di dalam oven. Tujuan dari

peremahan ini adalah untuk memperluas permukaannya dan menghasilkan olahan

karet dengan kematangan dan warna yang merata setelah dikeringkan (PTPN VII,

2003).

2.6 Parameter Mutu Karet Remah

2.6.1 Kadar Kotoran

Kotoran adalah benda asing yang tidak larut dan tidak dapat melalui saringan 325

mesh. Adanya kotoran di dalam karet yang relatif tinggi dapat mengurangi sifat

dinamika yang unggul dari vulkanisat karet alam antara lain kalor timbul dan

ketahanan retak lenturnya. Kotoran tersebut juga mengganggu pada pembuatan

9

2.6.2 Kadar Abu

Abu di dalam karet terjadi dari oksida, karbonat dan fosfat dari kalium,

magnesium, kalsium, natrium dan beberapa unsur lain dalam jumlah yang

berbeda-beda. Abu dapat pula mengandung silikat yang berasal dari karet atau

benda asing yang jumlah kandungannya bergantung pada pengolahan bahan

mentah karet. Abu dari karet memberikan sedikit gambaran mengenai jumlah

bahan mineral di dalam karet. Beberapa bahan mineral di dalam karet yang

meninggalkan abu dapat mengurangi sifat dinamika yang unggul seperti kalor

timbul (heat build - up) dan ketahanan retak lentur (flex cracking resistance) dari

vulkanisat karet alam (Badan Standardisasi Nasional, 2000).

2.6.3 Kadar Zat Menguap

Zat menguap di dalam karet sebagian besar terdiri dari uap air dan sisanya adalah

zat - zat lain seperti serum yang mudah menguap pada suhu 100°C. Kadar zat

menguap adalah bobot yang hilang dari potongan uji setelah pengeringan. Adanya

zat yang mudah menguap di dalam karet, selain dapat menyebabkan bau busuk,

memudahkan tumbuhnya jamur yang dapat menimbulkan kesulitan pada waktu

mencampurkan bahan-bahan kimia.

2.6.4 Plasticity Retention Index (PRI)

Penentuan Plasticity Retention Index ( PRI) adalah cara pengujian yang sederhana

dan cepat untuk mengukur ketahanan karet terhadap degradasi oleh oksidasi pada

suhu tinggi. Pengujian ini meliputi pengujian plastisitas Wallace dari potongan uji

10

waktu pengusangan diatur sedemikian rupa sehingga dapat memberikan

perbedaan yang nyata dari berbagai jenis karet mentah. Nilai PRI yang tinggi

menunjukkan ketahanan yang tinggi terhadap degradasi oleh oksidasi.

2.6.5 Pengujian Warna

Warna standar dikalibrasi dalam satuan index warna berdasarkan warna lovibond

dengan satuan warna kuning tua (amber). Nilai index warna yang tinggi

menunjukkan warna yang lebih tua. Ketelitian pengujian sangat dipengaruhi oleh

faktor ketepatan tekanan mesin kempa, suhu pemanas dan waktu pemanasan pada

saat pembuatan potongan uji. Perbandingan warna dilakukan di bawah sinar

terpencar terhadap latar belakang putih keruh (putih susu). Warna standar

dikalibrasi dalam satuan index warna berdasarkan warna lovibond dengan satuan

warna kuning tua (amber).Nilai index warna yang tinggi menunjukkan warna

yang Iebih tua.

2.6.6 Syarat Mutu Karet

Mutu karet remah yang dihasilkan, dapat digolongkan menjadi 6 jenis mutu

sebagaimana ditunjukkan oleh Tabel 1.

Tabel 1. Skema PersyaratanMutu Karet

Jenis Uji Satuan Persyaratan

SIR 3 CV SIR 3 L SIR 3 WF SIR 5 SIR 10 SIR 20

11

Karet remah digolongkan menjadi karet jenis high grade yaitu SIR 3 CV, SIR 3 L,

dan SIR 3 WF dan low grade yaitu SIR 5, SIR 10, dan SIR 20 bedasarkan mutu

yang disesuaikan Standar Nasional Indonesia (Erni dkk, 2011). Menurut BSN

(2000), yang membedakan antara karet remah high grade dan low grade adalah

bahan baku pembuatan karet remah tersebut. Karet remah high grade

menggunakan bahan baku lateks segar, sedangkan karet remah low grade

menggunakan koagulum, yaitu lateks yang sudah menggumpal.

Karet remah umumnya digunakan sebagai bahan baku untuk pembuatan ban. Karet remah low grade digunakan untuk campuran karet sintetis pada pembuatan ban seperti ban motor dan mobil dan jenis mutu bahan bakunya disesuaikan dengan kebutuhan. Karet remah high grade digunakan untuk bahan baku

III. METODOLOGI

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Juni sampai dengan Juli 2015. Penelitian

dilakukan di Laboratorium Analisis Mutu PT. Perkebunan Nusantara VII Unit

Way Berulu, Kabupaten Pesawaran, Provinsi Lampung.

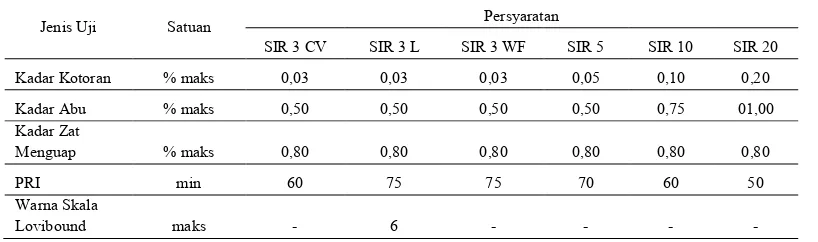

3.2 Prosedur Penelitian Tahap 1

Secara keseluruhan penelitian tahap 1 dapat dilihat pada diagram alir Gambar 3.

Penelitian tahap 1dilakukan untuk mendapatkan asap cair dari kayu pohon karet

serta mengetahui konsentrasi asam asetat yang terkandung dan derajat keasaman

yang dimiliki asap cair tersebut. Kayu karet yang digunakan merupakan kayu dari

pohon karet yang telah berumur lebih dari 20 tahun. Asap cair didapatkan dari

dalam kayu dengan menggunakan pirolisator (Gambar 4).

3.2.1 Pembuatan Asap Cair Kayu Karet

Alat yang digunakan dalam pembuatan asap cair adalah alat pirolisis yang terdiri

dari reaktor, kondensator, pipa penyalur asap, pemanas, dan penampung asap dan

plastisin. Bahan yang digunakan dalam pembuatan asap cair adalah kayu karet

13

Kayu karet dipotong kecil-kecil sekitar 1 cm3 untuk memperluas permukaannya

lalu dimasukan ke dalam reaktor. Wadah ditutup rapat dan dilapisi dengan

plastisin sebagai penyekat agar panas dan asap yang dihasilkan tidak keluar. Panci

lalu dibakar dengan menggunakan api dari kompor atau pemanas lainnya. Setelah Kayu karet

Kayu karet dipotong-potong dengan ukuran kurang lebih 1 cm3

Kayu karet yang telah dipotong-potong dimasukkan ke dalam reaktor lalu ditutup rapat dan dilapisi dengan

plastisisin

Reaktor dipanaskan mengunakan arang Kondensator diisi dengan air dan es batu

untuk mempercepat kondensasi

Pemanasan dilakukan selama 3 jam sampai asap cair tidak keluar lagi

asap cair diuji dengan cara titrasi untuk mengetahui total asamnya

Asap cair diencerkan dengan menggunakan aquades untuk masing-masing dengan konsentrasi asam 6, 8, dan 10 %

Ukur derajat keasaman untuk masing-masing konsentrasi

14

3 jam kayu karet akan memanas dan menghasilkan asap yang terperangkap di

dalam tabung. Semakin lama pemanasan, tekanan di dalam tabung akan semakin

tinggi dan mendorong asap melewati pipa yang telah terhubung dengan tabung

kondensator. Di dalam kondensator asap cair didinginkan menggunakan air dan

es. Cairan yang dihasilkan (Gambar 6) merupakan asap cair (Yunus, 2011).

Gambar 2. Pirolisator

Gambar 3. Kayu karet yang telah dipotong kecil-kecil sekitar 1 cm3

Reaktor

Pemanas

Pipa penyalur asap Kondensator

15

Gambar 4. Asap cair kayu karet hasil pirolisis

3.2.2 Pengujian Total Asam dan Derajat Keasaman (pH) Asap Cair Kayu Karet

Alat yang digunakan dalam pengujian ini adalah pipet filler, gelas ukur 100 ml,

gelas ukur 1000 ml, pipet tetes, alat titrasi (buret, statif, dan erlenmeyer) dan pH

meter.Bahan yang digunakan dalam pengujian ini adalah asap cair kayu karet,

aquades, NaOH 0,1 N dan indikator PP (phenolptalin) 1%.

Total asam asetat pada asap cair kayu karet diukur menggunakan metode titrasi.

Sebanyak 0,2 ml asap cair kayu karet ditambahkan dengan aquades sampai

volumenya 100 ml. Setelah 100 ml, lalu ditambahkan dengan Indikator PP

(phenolptalin) 1% sebanyak 3 tetes. Dilakukan titrasi dengan NaOH 0,1 N. Total

asam asetat dihitung dengan rumus berikut (Akbar, 2013):

( / ) = ( ) (1)

dimana :

16

BM Asam Asetat = 60 gr/mol Vol asap cair = 0,2 ml

Derajat keasaman diukur setelah total asam diketahui karena total asam harus

diketahui terlebih dahulu untuk membuat asap cair dengan konsentrasi yang

diinginkan. Asap cair dengan konsentrasi awal lalu diencerkan dengan menambah

aquades untuk mendapatkan konsentrasi 6%, 8%, dan 10%. Pengenceran asap cair

dilakukan dengan rumus sebagai berikut:

2 = (2)

dimana :

K1 = Konsentrasi asap cair awal (%).

K2 = Konsentrasi asap cair setelah diencerkan (6, 8, atau 10%). V1 = Volume asap cair sebelum diencerkan (ml).

V2 = Volume asap cair setelah diencerkan dengan aquades (ml).

Setelah diencerkan asap cair lalu diukur menggunakan pH meter dengan ketelitian

0,1 pH. Pengukuran dilakukan sebanyak 3 kali untuk setiap konsentrasi.

Konsentrasi asap cair yang didapatkan dari proses titrasi adalah 12,05%, sehingga

untuk mendapatkan konsentrasi 6, 8, dan 10% perlu dilakukan pengenceran

dengan rumus diatas. Dengan volume awal asap cair 100ml maka volume aquades

yang harus ditambahkan adalah sebagai berikut:

Contoh perhitungan untuk mendapatkan konsentrasi asap cair 6%.

2 = , % %

17

Akuades yang harus ditambahkan adalah :

3 = 2 1

3 = 200,83 100

3 = 100,83

Berdasarkan hasil perhitungan, untuk membuat asap cair 6% dari 100 ml asap cair

12,05% harus ditambahkan dengan aquades sebanyak 100,83 ml. Untuk

konsentrasi 8 dan 10% menggunakan cara yang sama dengan K2 diubah sesuai

konsentrasi yang ingin dibuat.

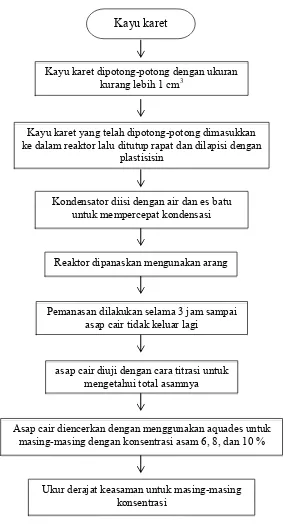

3.3 Prosedur Penelitian Tahap 2

Setelah penelitian tahap 1 selesai dilakukan barulah penelitian tahap 2 dapat

dilakukan. Penelitian tahap 2 dilakukan untuk menguji asap cair yang didapatkan

pada penelitian tahap 1 untuk pembuatan karet remah. Secara keseluruhan

penelitian tahap 2 dapat dilihat pada diagram alir Gambar7.

3.3.1 Pengujian Kadar Karet Kering (KKK)

Alat yang digunakan dalam pengujian KKK adalah gelas ukur 50 ml, neraca analitik, pemanas air, oven dan gilingan labolatorium. Bahan yang digunakan dalam pengujian KKK adalah lateks, asam semut 2%, dan air.

Ukur KKK lateks segar dengan cara sebagai berikut:

18

Pengujian Kadar Karet Kering (KKK)

Menimbang massa lateks 0,5 kg untuk setiap perlakuan

Pemberian koagulan (T = 28-32 oC) :

P1 (Asap cair kayu karet 6% 135ml/kg Karet Kering) P2 (Asap cair kayu karet 8% 135ml/kg Karet Kering) P3 (Asap cair kayu karet 10% 135ml/kg Karet Kering) P0 (Asam semut 2% 135 ml/kg Karet Kering (Kontrol))

Didiamkan selama 24 jam pada suhu ruang (28-32 oC)

Contoh uji dipadatkan dengan gilingan laboratorium dengan celah rol 1,65 mm sebanyak 6 kali sambil

dialiri air pada suhu ruang

Giling karet hingga pipih (ketebalan 1 cm) dan potong memanjang (lebar potongan 0,5 cm)

Pengamatan:

Massa, kadar kotoran, kadar abu, kadar zat menguap, PRI, dan warna Oven selama 4 jam pada suhu 110 o C

Lateks kebun

2. Lateks koagulasi menggunakan asam format 2% dan dipanaskan di atas

penangas air pada

3. Karet yang sudah mengeras digiling menjadi krep dengan ketebalan 1

mm menggunakan gilingan monster lalu dicuci.

4. Krep kemudian dikeringkan di dalam oven, setelah itu didinginkan dan

ditimbang. Rumus perhitungan K

Gambar

Gambar

Lateks koagulasi menggunakan asam format 2% dan dipanaskan di atas

penangas air pada suhu 80o C sampai serumnya menjadi jernih.

Karet yang sudah mengeras digiling menjadi krep dengan ketebalan 1

mm menggunakan gilingan monster lalu dicuci.

Krep kemudian dikeringkan di dalam oven, setelah itu didinginkan dan

ditimbang. Rumus perhitungan KKK adalah sebagai berikut:

= 100%

Gambar 6. Lateks segar dan pemanas air

Gambar 7. Gilingan laboratorium dan oven

19

Lateks koagulasi menggunakan asam format 2% dan dipanaskan di atas

C sampai serumnya menjadi jernih.

Karet yang sudah mengeras digiling menjadi krep dengan ketebalan 1-2

Krep kemudian dikeringkan di dalam oven, setelah itu didinginkan dan

KK adalah sebagai berikut:

20

3.3.2Pembuatan Karet remah

Alat yang digunakan dalam pembuatan sampel adalah wadah plastik dengan

volume di atas 1 liter, plastik transparan untuk menutup sampel, gelas ukur 100

ml, gelas ukur 1000 ml dan neraca.Bahan yang digunakan adalah lateks segar,

aquades, asam semut 2% dan asap cair kayu karet 6, 8, dan 10 %.

Gambar 8. Neraca dan asap cair dengan berbagai konsentrasi

Sebanyak 0,5 kg lateks segar dimasukan dalam 12 wadah koagulasi. Tiap wadah

diberikan campuran koagulan dengan dosis sebagai berikut:

P1 (Asap cair kayu karet 6% 135ml/kg Karet Kering) P2 (Asap cair kayu karet 8% 135ml/kg Karet Kering) P3 (Asap cair kayu karet 10% 135ml/kg Karet Kering) P0 (Asam semut 2% 135 ml/kg Karet Kering (Kontrol))

Tiap perlakuan diulang sebanyak 3 kali. Lateks yang sudah dicampur dengan

koagulan ditutup dengan kain atau plastik lalu didiamkan selama 24 jam agar

membeku. Lateks yang sudah membeku digiling untuk mengurangi kadar airnya

dengan celah rol 1 cm lalu diremahkan dengan menggunakan pisau/gunting

21

Karet yang sudah berbentuk potongan kecil lalu dioven selama 4 jam dengan suhu

110o C. Karet yang sudah dioven lalu dipadatkan dengan menggunakan gilingan

laboratorium dengan celah 1,65 mm sebanyak 6 kali sambil dialiri air pada suhu

ruang. Pada penggilingan pertama sampai yang kelima, contoh uji digulung, dan

pada penggilingan keenam contoh uji dilipat dua. Karet remah kemudian diuji di

laboratorium.

3.3.3 Pengujian Mutu

3.3.3.1 Kadar kotoran

Alat yang digunakan dalam pengujian ini adalah gilingan laboratorium, neraca

analitik, neraca, gunting, erlenmeyer 500 ml,pemanas infrared, gelas ukur 5 ml,

gelas ukur 250 ml, termometer, saringan 325 mesh, oven dan desikator.Bahan

yang digunakan dalam pengujian ini adalah karet SIR yang akan diuji,terpentin,

aquades dan curio TS.

Potongan uji untuk penetapan kadar kotoran perlu ditipiskan lagi untuk

memudahkan pelarutan. Potongan uji yang telah digiling ulang, dilarutkan di

dalam pelarut yang mempunyai titik didih tinggi, disertai penambahan suatu zat

untuk memudahkan larutnya karet. Larutan kotor yang tertinggal kemudian

dituangkan melalui saringan 325 mesh. Kotoran yang tertinggal pada saringan

setelah dikeringkan di dalam oven, kemudian ditimbang setelah didinginkan.

Hasil pelaksanaan pengujian yang baik, dapat dilihat dari mudah bergeraknya

22

Contoh uji digiling untuk penetapan kadar kotoran sebesar 20 - 25 gram 2 kali

digiling menggunakan gilingan laboratorium (setelah penggilingan pertama,

lembaran karet dilipat dua), kedua rol berputar dengan kecepatan yang sama

(1:1), dan celah rol diatur 0,33 mm. Contoh uji karet yang sudah berbentuk

lembaran ditimbang 10 gram dengan ketelitian mendekati 0,1 mg. Contoh uji

kemudian digunting kecil-kecil menjadi 12-15 potongan. Lembaran contoh karet

dimasukan ke dalam labu Erlenmeyer 500 ml yang telah berisi terpentin mineral

250 ml dan 1-2 ml pelarut (Curio TS). Erlenmeyer lalu dipanaskan di atas

pemanas infra red selama 1,5-2,5 jam pada suhu 140°C ± 5°C.

Sampel uji dikocok sesekali untuk mempercepat pelarutan. Jika karet telah larut

sempurna, saring dengan saringan (Test Seive) 325 mesh yang telah dicatat

beratnya. Hasil penyaringan disusun pada nampan alumunium dan dimasukkan di

dalam oven selama lebih kurang 1 jam pada suhu 100°C dan selanjutnya

didinginkan di dalam desikator sampai suhu kamar. Setelah didinginkan, hasil

penyaringan ditimbang dengan menggunakan neraca analitis yang mempunyai

ketelitian mendekati 0,1 mg. Kadar kotoran dihitung dengan rumus:

Kadar kotoran = x 100% (4)

dimana :

A = bobot saringan berikut kotoran (gram) B = bobot saringan kosong (gram)

23

3.3.3.2 Kadar Abu

Alat yang digunakan dalam pengujian ini adalah gunting, cawan, neraca, electric

bunsen, mufe furnance, desikator, dan neraca analitik.Bahan yang digunakan

adalah karet SIR yang akan diuji.

Potongan uji seberat 10-15 gram digunting menjadi kecil- kecil. Setelah dipotong

kecil-kecil lalu contoh uji dimasukan ke dalam cawan yang sebelumnya telah

dipijarkan dan telah diketahui bobotnya. Cawan berisi karet kemudian dipijarkan

di atas electric bunsen sampai tidak keluar asap. Selanjutnya pemijaran diteruskan

di dalam mufe furnace pada suhu 550 ± 20°C selama kira-kira 2 jam, yaitu sampai

tidak mengandung jelaga lagi. Cawan yang berisi abu didinginkan didalam

desikator sampai suhu kamar (± 30 menit), kemudian ditimbang dengan ketelitian

0, 1 mg.

Kadar abu = x 100% (5)

dimana :

A = bobot cawan berikut abu (gram) B = bobot kosong (gram)

C = bobot potongan uji (gram)

3.3.3.3 Kadar Zat Menguap

Alat yang digunakan dalam pengujian ini adalah neraca analitik, gilingan

laboratorium, cawan, oven dan desikator.Bahan yang digunakan adalah karet SIR

24

Potong dan ditimbang sampel 10 gram dengan ketelitian mendekati 0,1 mg.

Ditipiskan dengan gilingan laboratorium hingga tebalnya mencapai maksimum

1,5 mm. Lembaran tipis contoh uji tersebut dipotong menjadi potongan kecil

berukuran 2,5 x 2,5 mm, selanjutnya dimasukkan ke dalan cawan yang telah

dipanaskan ke dalam oven pada suhu 100°C dan telah diketahui bobotnya. Cawan

berikut karet kemudian dipanaskan di dalam oven pada suhu 100 ± 3°C selama

2-3 jam ( sampai bobot tetap ). Cawan berikut karet lalu didinginkan didalam

desikator sampai suhu kamar (± 30 menit) kemudian ditimbang kembali.

Kadar zat menguap = x 100% (6)

dimana :

A = bobot cawan berikut contoh sebelum dipanaskan (gram) B = bobot cawan berikut contoh setelah dipanaskan (gram) C = bobot potongan uji (gram)

3.3.3.4 Plasticity Retention Index (PRI)

Alat yang digunakan dalam pengujian ini adalah gilingan laboratorium, wallace

punch, oven, kertas sigare dan plastimeter. Bahan yang digunakan dalam

pengujian ini adalah karet SIR yang akan diuji.

Contoh uji seberat 15-25 gram digiling 3 kali dengan gilingan Iaboratorium yang

telah diatur celah rol sedemikian rupa sehingga lembaran karet yang dihasilkan

mempunyai ketebalan antara 1,6-1,8 mm. Apabila setelah 3 kali gilingan

diperoleh lembaran karet dengan ketebalan tidak sesuai dengan syarat yang telah

ditentukan, maka celah roll diatur kembali dan mengunakan contoh uji baru untuk

ketebalan yang merata setiap bagian. Lembaran tersebut kemudian dilipat 2 dan

ditekan dengan telapak tangan. Selanjutnya dipotong dengan

sebanyak 6 potongan uji seperti pada Gambar 11

Potongan uji (1) untuk pengukuran plastisitas awal dan potongan uji (2) untuk

pengukuran plastisitas setelah pengusangan. Potongan uji harus mempunyai

ketebalan antara 3,2-3,6 mm (ketelitian 0,01 mm) dengan garis tengah ± 13 mm.

Potongan uji untuk pengukur

tatakan contoh dan masukkan ke dalam oven pada suhu 140 ° C ± 0,2 ° C selama

tepat 30 menit dan didinginkan sampai suhu kamar. Pengusangan adalah

memasukan bahan uji kedalam oven bersuhu 140

ditentukan.

Pengukuran platisitas wallace

meletakkan potongan uji diantara 2 lembar kertas sigaret yang berukuran 40 mm x

35 mm diatas piringan plastimeter, kemudian

ditutup. Setelah ketukan pertama piringan bawah akan bergerak keatas selama

detik dan menekan piringan atas, dan

sebagai nilai pengukuran plastisitas. Angka yang dicatat adalah angka yang

ditunjuk oleh mikrometer/display pada waktu berhenti begerak.

ketebalan yang merata setiap bagian. Lembaran tersebut kemudian dilipat 2 dan

ditekan dengan telapak tangan. Selanjutnya dipotong dengan wallace punch

tongan uji seperti pada Gambar 11.

Gambar 9. Potongan Uji PRI

Potongan uji (1) untuk pengukuran plastisitas awal dan potongan uji (2) untuk

pengukuran plastisitas setelah pengusangan. Potongan uji harus mempunyai

3,6 mm (ketelitian 0,01 mm) dengan garis tengah ± 13 mm.

Potongan uji untuk pengukuran plastisitas setelah pengusangan diletakan di atas

tatakan contoh dan masukkan ke dalam oven pada suhu 140 ° C ± 0,2 ° C selama

tepat 30 menit dan didinginkan sampai suhu kamar. Pengusangan adalah

memasukan bahan uji kedalam oven bersuhu 140 oC selama waktu yang telah

platisitas wallacemenggunakan plastimeter wallace dilakukan dengan

an potongan uji diantara 2 lembar kertas sigaret yang berukuran 40 mm x

gan plastimeter, kemudian piringan plastimeter terse

. Setelah ketukan pertama piringan bawah akan bergerak keatas selama

detik dan menekan piringan atas, dan setelah ketukan kedua berakhir dicatat

sebagai nilai pengukuran plastisitas. Angka yang dicatat adalah angka yang

meter/display pada waktu berhenti begerak.

25

ketebalan yang merata setiap bagian. Lembaran tersebut kemudian dilipat 2 dan

wallace punch

Potongan uji (1) untuk pengukuran plastisitas awal dan potongan uji (2) untuk

pengukuran plastisitas setelah pengusangan. Potongan uji harus mempunyai

3,6 mm (ketelitian 0,01 mm) dengan garis tengah ± 13 mm.

an plastisitas setelah pengusangan diletakan di atas

tatakan contoh dan masukkan ke dalam oven pada suhu 140 ° C ± 0,2 ° C selama

tepat 30 menit dan didinginkan sampai suhu kamar. Pengusangan adalah

ktu yang telah

dilakukan dengan

an potongan uji diantara 2 lembar kertas sigaret yang berukuran 40 mm x

piringan plastimeter tersebut

. Setelah ketukan pertama piringan bawah akan bergerak keatas selama 15

setelah ketukan kedua berakhir dicatat

26

PRI = ( ) x 100 (7)

dimana :

Po = Plastisitas awal (Pa)

Pa (P30) = Plastisitas setelah pengusangan 30 menit (Pa)

3.3.3.5 Warna

Alat yang digunakan dalam pengujian ini adalah gilingan laboratorium,

wallacepunch, lembaran poliester, mesin kempa dan bingkai komparetor. Bahan

yang digunakan dalam pengujian ini adalah karet SIR yang akan diuji.

Contoh uji untuk pengujian digiling sebanyak tiga kali dengan gilingan

laboratorium dan setiap kali penggilingan contoh dilipat dua. Kedua rol giling

berputar dengan kecepatan yang sama dan celah rol diatur sedemikian rupa

sehingga lembaran karet mempunyai ketebalan 1,6-1,8 mm. Lembaran karet

tersebut kemudian dilipat dua dan ditekan perlahan-lahan dengan telapak tangan.

Lembaran contoh yang rata dan tidak berlubang akhirnya mempunyai ketebalan

3,2-3,6 mm. Dengan menggunakan Wallace punchyang telah dilipat dua lalu

satukan dan pipihkan dua potongan uji tersebut perlahan-lahan dengan jari.

Potongan uji yang telah disatukan dan dipipihkan dengan jari diletakkan ke dalam

lubang cetakan di antara dua lembaran poliester atau solulosa, kemudian dikempa

dengan mesin kempa bertekanan 500 psi. Setelah contoh dalam cetakan tersebut

diletakkan diantara dua lembar plat, pengempaan dilakukan pada suhu 150 ± 3 °C

27

Potongan uji yang terlapisi film poliester dikeluarkan dan potongan uji ini harus

mempunyai ketebalan 1,6 ± 0,2 mm dan bebas dari benda lain yang berwarna

atau dapat mengganggu warna dari karet. Perbandingan warna potongan uji

dilakukan dengan warna standar, yang dilakukan dibawah sinar terpencar dan

berlatar belakang putih keruh (putih susu) dengan menggunakan bingkai

komparator pemegang cetakan contoh uji berikut potongan uji dan warna standar.

Potongan uji diletakkan sedemikian rupa sehingga berada paling dekat dengan

warna standar agar perbandingan warna mudah dilakukan. Jika menggunakan

bingkai komparator, selembar kertas putih (dengan lubang menyesuaikan

proyeksi) diletakan di atas alas. Piringan warna standar dan cetakan yang berisi

potongan uji diletakkan berturut-turut pada proyeksi. Bingkai dipasang dan satu

per satu warna potongan uji dibandingkan dengan warna standar. Index warna

potongan uji ditentukan dari warna standar yang paling mendekati dengan warna

potongan uji.

3.4 Rancangan Percobaan

Penelitian dianalisis secarasecara deskriptif dengan data statistik menggunakan 4

perlakuan dan 3 ulangan untuk setiap perlakuan. Rancangan percobaan adalah

28

P0 P0 P0 P0

keterangan:

V. KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari penlitian ini adalah:

1. Semakin tinggi konsentrasi asap cair maka semakin besar massa karet yang

dihasilkan. Massa karet yang dihasilkan dengan perlakuan asam semut 2%

masih lebih tinggi dari pada asap cair kayu karet 6,8, dan 10%.

2. Perlakuan asap cair kayu karet terbaik adalah perlakuan P1 (asap air 6%)

dengan konsentrasi yang lebih sedikit dibandingkan P2 dan P3 (asap cair 8%

dan 10%) tetapi menghasilkan mutu yang sama yaitu SIR 3 CV.

3. Asap cair kayu karet memiliki total asam sekitar 12,05 % dengan derajat

keasaman (pH) sebesar 3,2. Total asam dari asap cair kayu karet lebih tinggi

jika dibandingkan dengan asap cair tempurung kelapa dan asap cair tongkol

jagung.

5.2 Saran

Perlu dilakukan penelitian lanjutan dengan menggunakan asap cair yang telah

DAFTAR PUSTAKA

Akbar, A., R. Paindoman., dan P. Coniwanti. 2013. Pengaruh variabel waktu dan temperatur terhadap pembuatan asap cair limbah kayu pelawan

(Cyanometra cauliflora). Jurnal Tenik Kimia Vol. 19(1):1-8.

Badan Standardisasi Nasional. 2000. SNI 06-1903-2000Standar Indonesian Rubber. Standardisasi Nasional Indonesia.

Jakarta.http://id.scribd.com/doc/186034984/SNI-06-1903-2000-Standard-Indonesian-Rubber-SIR#scribd. Diakses pada 12 Februari 2015.

Daras, U., dan J. Towaha. 2015. Keunggulan karet alam dibanding karet sintetis. Balai Penelitian Tanaman Industri dan Penyegar.

Sukabumi.http://balittri.litbang.pertanian.go.id/index.php/component/conte nt/article/49-infotekno/182-keunggulan-karet-alam-dibanding-karet-sintetis. Diakses pada 21 Januari 2016.

Erni, N., M.S. Maarif., N.S.Indrasti., Machfud., dan S. Honggokusumo. 2011.

Rekayasa sistem manajemen ahli perencanaan produksi karet spesifikasi teknis. Jurnal Inovisi Vol. 7(1):25-32.

Faizal, M., I. Andynapratiwi.,dan P.D.A Putri. 2014. Pengaruh komposisi arang dan perekat terhadap kualitas biobriket dari kayu karet. Teknik KimiaVol. 20(2):36-44.

Hardianto, L., dan Yunianta. 2015. Pengaruh asap cair terhadap sifat kimia dan organoleptik ikan tongkol (Euthynnus affinis).Jurnal Pangan dan

Agroindustri Vol. 3(4):1356-1366.

Lailunnazar, L., W. Wijayanti.,dan M.N. Sasongko. 2013. Pengaruh temperatur pirolisis terhadap kualitas tar hasil pirolisisserbuk kayu mahoni.Jurnal Teknik Mesin Vol. 2(96.29.VII.368):1-7.

LIPI.2005. Asap cair dan oven pengasap mekanis untuk meningkatkan mutu ikan asap. Program Pemanfaatan Iptek di Daerah.

http://www.iptekda.lipi.go.id/root/buletin_detail.asp?Berita_id=104. Diakses pada 15 Mei 2015.

Sucahyo, L. 2010. Kajian pemanfaatan asap cair tempurung kelapa sebagai bahan koagulan lateks dalam pengolahan ribbed smoked shett (RSS) dan pengurangan bau busuk bahan olahan karet (Skripsi).Jurusan Teknik Pertanian. Fakultas Teknologi Pertanian. Institut Pertanian Bogor. Bogor.

Suheryanto, D. 2010. Pengaruh konsentrasi cupri sulfat terhadap keawetan kayu karet. Prosiding Seminar Rekayasa Kimia dan Proses 2010. ISSN. 1411-4216: E-06-1 – E-06-12.

Yulita, E. 2012. Pengaruh asap cair serbuk kayu limbah industri terhadap mutu bokar. Balai Riset dan Standardisasi Industri Palembang. Jurnal Riset Industri Vol. VI(1):13-22.