Syafrizal : Perancangan Prototype Lift 4 Lantai Yang Dikontrol PLC, 2009. USU Repository © 2009

TUGAS AKHIR

PERANCANGAN PROTOTYPE LIFT 4 LANTAI

YANG DIKONTROL PLC

Tugas akhir ini diajukan untuk memenuhi salah satu persyaratan

Dalam meyelesaikan pendidikan sarjana (S-1) pada

Departemen Teknik Elektro

Oleh:

SYAFRIZAL

NIM : 040402063

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Syafrizal : Perancangan Prototype Lift 4 Lantai Yang Dikontrol PLC, 2009. USU Repository © 2009

TUGAS AKHIR

PERANCANGAN PROTOTYPE LIFT 4 LANTAI

YANG DIKONTROL PLC

Tugas akhir ini diajukan untuk memenuhi salah satu persyaratan

Dalam meyelesaikan pendidikan sarjana (S-1) pada

Departemen Teknik Elektro

Oleh:

SYAFRIZAL NIM: 040402063

Disetujui oleh:

Pembimbing,

IR. RISWAN DINZI, MT NIP. 131 503 349

Diketahui oleh:

Ketua Departemen Teknik Elektro FT USU

2009

IR. NASRUL ABDI MT NIP. 131 459 554

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

i

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat ALLAH SWT atas rahmat dan karunia yang dilimpahkan sehingga dapat menyelesaikan Tugas Akhir ini. Adapun Tugas Akhir ini dibuat untuk memenuhi syarat kesarjanaan di Departemen Teknik Elektro, Fakultas Teknik Universitas Sumatera Utara.

Tugas akhir ini penulis persembahkan kepada yang teristimewa yaitu ayahanda, dan ibunda, serta kakak dan adikku tercinta yang merupakan bagian hidup penulis yang senantiasa mendukung dan mendoakan dari sejak penulis lahir hingga sekarang. Dan juga kepada keluarga besar di Batu Bara.

Selama masa perkuliahan sampai masa penyelesaian tugas akhir ini, penulis banyak memperoleh bimbingan dan dukungan dari berbagai pihak. Untuk itu, dengan setulus hati penulis menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir.Riswan Dinzi, MT, selaku dosen Pembimbing Tugas Akhir, atas segala bimbingan, pengarahan dan motivasi dalam menyelesaikan Tugas Akhir ini.

2. Bapak Ir. Nasrul Abdi, MT selaku Ketua Departemen Teknik Elektro FT-USU 3. Bapak Rahmat Fauzi, ST, MT, selaku Sekretaris Departemen Teknik Elektro

FT-USU dan juga sebagai dosen wali penulis.

4. Seluruh Staf Pengajar di Departemen Teknik Elektro USU dan Seluruh Karyawan di Jurusan Teknik Elektro Fakultas Teknik Elektro USU.

dan dukungan yang diberikan. Nama kalian akan terpatri dalam hati sanubari penulis.

6. Teman-teman Moudome United 22 dan jemaah pengajian Mesjid Nurul Hidayah jalan Pembangunan USU.

7. Teman-teman alumni SMA Negeri 1 Air Putih Kabupaten Batu Bara angkatan 2001.

8. Dan pihak-pihak yang tidak dapat penulis sebutkan satu persatu.

Akhir kata, tugas akhir ini masih jauh dari sempurna, masih banyak kesalahan dan kekurangan, namun penulis tetap berharap semoga tugas akhir ini bisa bermanfaat dan memberikan inspirasi bagi pengembangan selanjutnya.

Medan, Maret 2009 Penulis

Syafrizal

iii

ABSTRAK

Programmable Logic controller (PLC) pada dasarnya adalah sebuah komputer yang khusus dirancang untuk menggantikan sistem kontrol berbasis relay. Dengan menggunakan PLC perancangan sistem berbasis relay lebih mudah dilakukan dan dimodifikasi. PLC banyak digunakan untuk kontrol proses industri seperti sistem tenaga listrik, otomotif, kimia, pertambangan, manufakturing, dan sebagainya.

DAFTAR ISI

KATA PENGANTAR ... I

ABSTRAK ... III

DAFTAR ISI... IV

DAFTAR GAMBAR ... VII

DAFTAR TABEL ... IX

BAB I PENDAHULUAN ... 1

1.1. LATAR BELAKANG ... 1

1.2. TUJUAN DAN MANFAAT PENULISAN TUGAS AKHIR ... 3

1.3. BATASAN MASALAH ... 3

1.4. METODE PENULISAN ... 4

1.5. SISTEMATIKA PENULISAN ... 4

BAB II PROGRAMMABLE LOGIC CONTROLLER (PLC) ... 6

2.1. UMUM ... 6

2.2. STRUKTUR DAN PERALATAN PELENGKAP PLC ... 7

2.3. CARA KERJA PLC ... 9

2.4. SISTEM PENGAWATAN PLC ...10

2.4.1 Antarmuka Input ...10

2.4.2 Antarmuka Output ...11

2.4.3 Sink dan Source PLC ...13

v

BAB III DASAR PEMROGRAMAN PLC DENGAN MENGGUNAKAN GX

DEVELOPER ...18

3.1. UMUM ...18

3.2. FUNGSI-FUNGSI LOGIKA ...24

3.2.1 Logika AND ...25

3.2.2 Logika OR ...26

3.2.3 Logika NOT ...27

3.2.4 Logika NAND ...28

3.2.5 Logika NOR ...28

3.2.6 Logika XOR ...29

3.3. PEMROGRAMAN PLC DENGAN MENGGUNAKAN MITSUBISHI GX DEVELOPER ...30

3.3.1 Mitsubishi GX Developer ...30

3.3.2 Pemrograman Relay- Relay Internal pada Mitsubishi Gx Developer ...37

BAB IV PERANCANGAN PROTOTYPE LIFT 4 LANTAI YANG ...47

DIKONTROL PLC ...47

4.1. PERANCANGAN PERANGKAT KERAS ...47

4.1.1 Input ...47

4.1.2 Output ...50

BAB V KESIMPULAN DAN SARAN ...55

5.1. KESIMPULAN ...55

5.2. SARAN ...55

vii

DAFTAR GAMBAR

Gambar 2.1 Struktur Dasar PLC ... 9

Gambar 2.2 Cara Kerja PLC ... 9

Gambar 2.3 Antarmuka Input ... 11

Gambar 2.4 Rangkaian Internal Output jenis Relay ... 11

Gambar 2.5 Rangkaian Internal Output jenis Transistor ... 12

Gambar 2.6 Rangkaian Internal Output Jenis Triac ... 13

Gambar 2.7 Sink dan Source Input PLC ... 14

Gambar 2.8 Sink Output PLC ... 14

Gambar 2.9 Source Output PLC ... 14

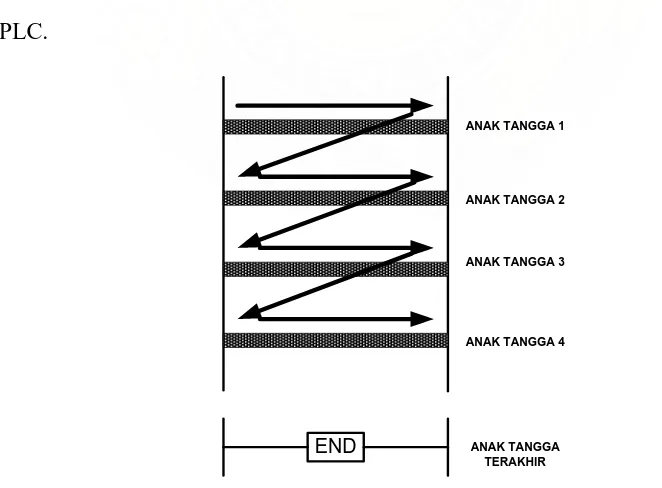

Gambar 3.1 Cara Membaca Ladder Diagram ... 20

Gambar 3.2 Simbol-Simbol Pada Ladder Diagram ... 21

Gambar 3.3 Diagram Koneksi Relay Pada Kontrol Motor ... 22

Gambar 3.4 Ladder Diagram Pada Kontrol Motor ... 22

Gambar 3.5 Function Chart ... 23

Gambar 3.6 Logika AND ... 25

Gambar 3.7 Logika OR ... 26

Gambar 3.8 Logika NOT ... 27

Gambar 3.9 Gerbang logika NAND ... 28

Gambar 3.10 Gerbang logika NOR ... 29

Gambar 3.11 Gerbang ogika XOR ... 29

Gambar 3.12 Menu Tampilan Proses Penginstallan ... 31

Gambar 3.13 Menu Tampilan Awal Pada Mitsubishi GX Developer ... 32

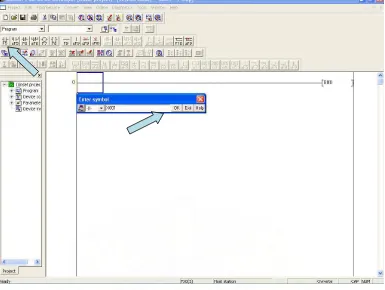

Gambar 3.15 Menu tampilan untuk membuat input ... 34

Gambar 3.16 menu tampilan untuk membuat output ... 34

Gambar 3.17 Menu tampilan untuk membuat comment ... 35

Gambar 3.18 Menu tampilan program convert ... 36

Gambar 3.19 Menu tampilan untuk proses transfer program ke PLC ... 37

Gambar 3.20 Internal relay ... 38

Gambar 3.21 penggunaan Set dan Reset ... 39

Gambar 3.22 Relay internal sebagai fungsi pengunci (latching) ... 40

Gambar 3.23 Operasi One-shot ... 41

Gambar 3.24 Fungsi Set dan Reset ... 42

Gambar 3.25 Fungsi Master Control ... 43

Gambar 3.26 Operasi timer ... 44

Gambar 3.27 Timer Off Delay ... 45

Ganbar 3.28 Operasi Counter pada Mitsubishi... 46

Gambar 4.1 Pengkodean Tombol-tombol ... 49

Gambar 4.2 Rangkaian 7 segment ... 51

Gambar 4.3 Rangkaian Motor Pintu ... 51

ix

DAFTAR TABEL

Tabel 2.1 Simbol-Simbol Terminal Input PLC... 14

Tabel 3.1 Statement List/Mnemonic ... 24

Tabel 3.2 Contoh konsep bilangan biner ... 24

Tabel 3.3 Tabel kebenaran logika AND ... 2

Tabel 3.4 Tabel kebenaran logika OR ... 27

Tabel 3.5 Tabel kebenaran logika NOT ... 27

Tabel 3.6 Tabel kebenaran logika NAND ... 28

Tabel 3.7 Tabel kebenaran logika NOR ... 29

Tabel 3.8 Tabel kebenaran logika XOR ... 30

Tabel 4.1 Pengkodean Tombol-tombol ... 48

Tabel 4.2 Pengkodean 7 segmen ... 50

1

PENDAHULUAN

1.1.Latar Belakang

Peran teknologi dewasa ini dalam dunia industri telah berkembang dengan pesat. Otomasi merupakan salah satu realisasi dari perkembangan teknologi, dan merupakan satu-satunya alternatif yang tidak dapat dielakkan lagi untuk memperoleh sistem kerja yang sederhana, praktis, dan efisien sehingga memperoleh hasil dengan tingkat keakuratan yang tinggi dan dengan waktu yang lebih singkat jika dibandingkan dengan pekerjaan secara manual. Selain itu, biaya pengoperasiannya juga dapat ditekan seminim mungkin karena membutuhkan tenaga manusia yang lebih sedikit.

Proses di berbagai bidang industri biasanya sangat kompleks dan melingkupi banyak subproses. Setiap subproses perlu dikontrol secara seksama agar sinkron dengan subproses lain. Beberapa dekade yang lalu, pengontrolan berbagai proses di industri masih menggunakan cara konvensional, yaitu dengan menggunakan ratusan relay bahkan ribuan relay yang disusun sedemikian rupa untuk mengkontruksi logika kontrol yang dirancang. Relay-relay tersebut memerlukan pengkabelan yang rumit sehingga menimbulkan berbagai masalah. Kelemahan dari sistem kontrol elektrik konvensional berbasis relay ini antara lain:

1. Sistem pengkabelan yang sangat rumit.

2

3. Apabila hendak dilakukan perubahan pada strategi kontrol yang digunakan maka perubahan tersebut tidak mudah untuk dilakukan karena harus mengubah secara fisik relay beserta koneksinya.

4. Apabila terjadi kerusakan, sistem terpaksa dimatikan dalam waktu yang relatif lama untuk memperbaikinya.

5. Memerlukan catu daya yang relatif besar untuk menggerakkan relay yang jumlahnya banyak.

6. Sistem kontrol memerlukan ruang yang cukup besar karena ukuran dan banyaknya relay yang digunakan.

Oleh karena itu sekarang banyak digunakan Progammable Logic Control (PLC) oleh dunia industri. Pada dasarnya di dalam PLC terdapat beberapa peralatan yang berfungsi sebagai relay, coil, latching coil, timer, counter, perubahan analog ke digital, perubahan digital ke analog dan lain sebagainya yang dapat digunakan untuk mengendalikan peralatan dengan bantuan program yang kita rancang sesuai dengan kehendak kita.

1.2.Tujuan Dan Manfaat Penulisan Tugas Akhir

Adapun tujuan penulisan tugas akhir ini adalah untuk membuat suatu prototype lift 4 lantai yang dikontrol PLC. PLC yang digunakan adalah PLC Mitsubishi Fxos-30MR-ES dan software Mitsubishi GX Developer.

Manfaat penulisan tugas akhir ini bagi penulis adalah mendapatkan pengertian dan penjelasan mengenai pengaturan motor dc serta mendapatkan penjelasan mengenai cara kerja PLC dalam rangka mengontrol suatu proses yang diinginkan sehingga dapat memperoleh efisiensi dan efektifitas dibandingkan dengan penggunaan alat kontrol berupa relay. Sedangkan bagi para pembaca, diharapkan semoga tugas akhir ini dapat menjadi sumbangan dalam memperkaya pengetahuan dan memberdayakan penggunaan PLC sebagai salah satu alat pembelajaran bagi mahasiswa Departemen Teknik Elektro FT USU.

1.3.Batasan Masalah

Untuk membatasi materi yang akan dibicarakan pada tugas akhir ini, maka penulis perlu membuat batasan cakupan masalah yang akan dibahas. Hal ini dilakukan supaya isi dan pembahasan dari tugas akhir ini menjadi lebih terarah dan dapat mencapai hasil yang diharapkan. Adapun batasan masalah pada penulisan tugas akhir ini adalah :

1. Motor yang digunakan adalah motor arus searah dengan penguatan magnet permanen.

2. Tidak membahas karakteristik motor arus searah secara mendalam. 3. PLC yang digunakan adalah PLC Mitsubishi Fxos-30MR-ES.

4

5. Software yang digunakan untuk menuliskan program rancangan pada PLC adalah Mitsubishi GX Developer.

1.4.Metode Penulisan

Metode penulisan yang digunakan dalam penulisan tugas akhir ini adalah: 6. Studi literatur, berupa studi kepustakaan dan kajian dari buku-buku teks

pendukung.

7. Metode diskusi, berupa tanya jawab dengan dosen pembimbing mengenai masalah-masalah yang timbul selama penulisan tugas akhir ini berlangsung.

8. Pengaplikasian PLC secara langsung. Yaitu membuat program PLC untuk prototype lift 4 lantai dan membuat prototype-nya di laboratorium.

9. Diskusi dan tanya jawab. Yaitu dengan mengadakan diskusi dan tanya jawab dengan dosen-dosen di lingkungan Departemen Teknik Elektro FT USU, dan rekan- rekan mahasiswa yang memahami masalah yang berhubungan dengan tugas akhir ini.

1.5.Sistematika Penulisan

Untuk memberikan gambaran terhadap tugas akhir ini, maka penulis menyusun sistematika penulisan sebagai berikut:

BAB I : PENDAHULUAN

Bab ini merupakan pendahuluan yang berisikan tentang latar belakang masalah, tujuan penulisan, batasan masalah, manfaat penulisan, metode penulisan, dan sistematika penulisan.

BAB II : PROGRAMMABLE LOGIC CONTROLLER (PLC)

BAB III : DASAR PEMROGRAMAN PLC DENGAN MENGGUNAKAN MITSUBISHI GX DEVELOPER

Bab ini menjelaskan tentang dasar pemrograman PLC secara umum dan penggunaan Mitsubishi GX Developer sebagai software pendukung dan interaksinya dengan PLC Mitsubishi Fxos-30MR-ES.

BAB IV : PERANCANGAN PROTOTYPE LIFT 4 LANTAI YANG DIKONTROL PLC

Bab ini menjelaskan tentang aplikasi pengontrolan yang dilakukan dengan PLC Mitsubishi Fxos-30MR-ES berikut dengan hasil pembuatan prototype lift 4 lantai.

BAB V : PENUTUP

6

BAB II

PROGRAMMABLE LOGIC CONTROLLER (PLC)

2.1.UMUM

Pada tahun 1968, para ahli di divisi General Motors Corporation’s Hydramatic menghendaki bahwa sistem-sistem kendali yang digunakan hendaknya lebih fleksibel dan memenuhi syarat-syarat sebagai berikut:

1. Sistemnya harus modern yang bersifat solid state. 2. Fleksibilitas komputer.

3. Mampu menangani kondisi-kondisi industri yang sulit. 4. Pemrograman yang sederhana dan mudah.

5. Kemudahan dalam maintenance oleh para engineer dan teknisi.

6. Kemampuan untuk dapat digunakan kembali dalam aplikasi lain di masa yang akan datang.

Dengan kemajuan teknologi, penggunaan PLC yang hampir sama majunya dengan komputer-komputer canggih diharapkan dapat mempunyai beberapa kelebihan-kelebihan lain, diantaranya:

1. PLC yang sederhana dapat mengendalikan berbagai situasi industri dari hanya satu gerakan, pekerjaan tingkat repetisi tinggi hingga aplikasi-aplikasi yang melibatkan manipulasi kompleks.

2. Program-program dapat dimodifikasi dengan cepat untuk menerima kondisi yang baru sehingga tidak ada lagi pemasangan ulang kabel dan dapat menekan biaya.

4. Mempunyai kecepatan waktu respon.

5. Dimungkinkan antarmuka (interface) khusus yang dapat diakses seperti display seven segmen, input/output analog dan fasilitas penghitungan dengan kecepatan yang tinggi.

6. Memungkinkan pemantauan grafis suatu sistem pengendalian, dan lain-lainnya.

2.2.STRUKTUR DAN PERALATAN PELENGKAP PLC

Pada umumnya PLC dapat dibayangkan sebagai sebuah personal komputer konvensional karena konfigurasi internal yang ada pada PLC mirip dengan konfigurasi yang dimiliki oleh sebuah personal komputer. Akan tetapi dalam hal khusus PLC dirancang untuk pembuatan panel kontrol (panel listrik).

Secara khusus, PLC dirancang untuk menangani suatu sistem kontrol otomatis pada mesin-mesin industri atau aplikasi-aplikasi lain di industri seperti kontrol lampu lalu lintas, air mancur, sistem bagasi lapangan terbang, lift pada gedung, penyiraman lapangan golf otomatis, dll.

Secara garis besar struktur dasar PLC dapat dibagi menjadi:

8

instruksi dasar PLC kecuali instruksi output. Instruksi output sebuah PLC tidak dapat dilakukan untuk nomor kontak yang sama.

2. Input, merupakan bagian PLC yang berhubungan dengan perangkat luar yang memberikan masukan kepada CPU. Input dapat berupa saklar-saklar atau sensor-sensor. Dari sekian banyak peralatan input yang dipakai diantaranya pushbutton, limit switch, level switch, flow switch, dan sakelar tekan lainnya.

3. Output, merupakan bagian PLC yang berhubungan dengan perangkat luar yang memberikan keluaran dari CPU. Perangkat luar output dapat berupa motor, valve (katub), solenoid, LED display, heater, lampu, timer, kontaktor, relay coil, bell, buzzer, horn, sirine, dan lain sebagainya.

4. Memori, yaitu tempat untuk menyimpan program dan data yang akan dijalankan dan diolah oleh CPU. Dalam pembahasan PLC, memori sering disebut file. Dalam PLC memori terdiri atas memori program untuk menyimpan program yang akan dieksekusi, memori data untuk menyimpan nilai-nilai hasil operasi CPU, nilai timer dan counter, serta memori yang menyimpan nilai kondisi input dan output. 5. Fasilitas komunikasi, yaitu fasilitas yang membantu CPU dalam melakuka n

pertukaran data dengan perangkat lain, termasuk juga berkomunikasi dengan komputer untuk melakukan pemrograman dan pemantauan.

6. Fasilitas ekstensi, untuk menghubungkan modul PLC dengan modul pengembangan input/output sehingga jumlah terminal I/O dapat ditingkatkan.

KOMUNIKASI

OUTPUT MEMORI

INPUT

CPU

CATU DAYA EKSTENSI

Perangkat input

Komputer, konsole, dll

Perangkat output Gambar 2.1 Struktur Dasar PLC

2.3.CARA KERJA PLC

PLC beroperasi secara kontinu dalam 3 langkah (disebut 1 scan) seperti terlihat dalam gambar:

10

Setiap scan terdiri atas:

1. Input scan. PLC membaca nilai/kondisi dari terminal input dan menyimpannya dalam memori input. Pengolahan nilai input selanjutnya didasarkan pada nilai pada memori input. Hal ini dimaksudkan agar nilai input tetap konsisten selama 1 scan. Apabila terjadi perubahan nilai input maka baru akan berpengaruh pada scan berikutnya. Namun terdapat instruksi khusus apabila hendak mengambil nilai langsung dari terminal input.

2. Solve logic. Selanjutnya PLC mengeksekusi program satu demi satu menggunakan nilai pada memori input dan memperbarui nilai pada memori output. Pemrograman PLC difokuskan pada bagian ini.

3. Output scan. Terakhir PLC mengeluarkan nilai dari memori output ke terminal output dan selanjutnya ke perangkat luar output.

Setiap scan memerlukan waktu yang berbeda bergantung pada panjangnya program yang diterapkan, namun secara umum berlangsung sangat cepat.

2.4.SISTEM PENGAWATAN PLC

2.4.1 Antarmuka Input

berupa pulsa-pulsa optis (cahaya). Metode ini digunakan oleh sebagian besar sistem

Gambar 2.3 Antarmuka Input

2.4.2 Antarmuka Output

Ada tiga jenis output PLC yang umum ditemukan: 1. Output jenis relay

PLC dengan jenis output ini adalah PLC yang paling populer dan paling banyak digunakan di lapangan. Hal ini disebabkan fleksibilitas pada beban yang dapat dikontrolnya.

12

Terlihat dari gambar 2.4 di atas, beban yang dihubungkan dengan output PLC jenis ini dapat berupa beban AC atau beban DC. Satu-satunya pembatas pemakaian PLC dengan jenis output ini adalah rating arus yang telah dispesifikasikan oleh pembuat PLC tersebut. Bila batas besar rating arus ini dilampaui, akan menimbulkan kerusakan pada modul outputnya. Jika keluaran yang akan dikontrol merupakan beban yang relatif besar (mengalirkan arus dengan jumlah besar) maka akan lebih aman jika output relay ini mengontrol beban tersebut lewat relay luar.

2. Output jenis transistor

Berdasarkan transistornya, ada dua jenis ouput PLC ini yaitu jenis NPN dan jenis PNP. Pada prinsipnya, kedua jenis keluaran ini adalah sama, yaitu hanya dapat mengalirkan arus atau daya dalam satu arah saja. Ada dua jenis mode transistor ini yaitu transistor digunakan penguat linier dan transitor digunakan sebagai saklar. Dalam rangkaian internal PLC, transistor dioperasikan sebagai saklar, yaitu dengan cara mengoperasikan pada daerah jenuhnya. Gambar 2.5 memperlihatkan rangkaian internal dari salah satu terminal output PLC jenis keluaran NPN.

RANGKAIAN INTERNAL

Gambar 2.5 Rangkaian Internal Output jenis Transistor

3. Output jenis triac

Dalam modul output PLC jenis ini, triac digunakan untuk menggerakkan beban-beban AC lewat rangkaian internalnya seperti terlihat pada gambar 2.6 . Adapun gambar 2.6 memperlihatkan koneksi antara beban dengan terminal-terminal ouput PLC jenis ini.

Gambar 2.6 Rangkaian Internal Output Jenis Triac

2.4.3 Sink dan Source PLC

Sink dan source merupakan istilah yang digunakan untuk menjelaskan tentang kutub positif dan kutub negatif yang menghubungkan antara sumber tegangan (suplai daya) dengan beban (output). Sebagian besar PLC memungkinkan pemakai memilih untuk melakukan pemasangan saklar pada posisi sink atau source pada bagian inputnya. Biasanya produsen PLC menyediakan terminal khusus pada bagian inputnya untuk keperluan tersebut. Pada terminal ini, suplai sink (negatif) atau source (positif) dihubungkan. Sementara kawat suplai lainnya dihubungkan dengan peralatan input eksternal tertentu yang dihubungkan dengan PLC.

14

pada umumnya digunakan simbol-simbol yang berbeda untuk mengidentifikasikan terminal-terminal sebagaimana dijelaskan pada table di bawah ini.

Tabel 2.1 Simbol-Simbol Terminal Input PLC

TIPE TERMINAL SIMBOL

CONTOH TEGANGAN YANG DIHUBUNGKAN BILA MENGGUNAKAN 24 V DC Fixed positive

Gambar 2.7 Sink dan Source Input PLC

CPU

Gambar 2.8 Sink Output PLC

CPU

Pemasangan saklar output PLC hampir sama dengan pemasangan saklar input PLC jika menggunakan relay, karena relay menggunakan isolasi mekanis yang memungkinkan segala macam tipe tegangan diubah (voltage free contacts/kontak bebas tegangan). Jika menggunakan triac, sink/source tidak digunakan karena triac mengubah tegangan AC yang polaritasnya dapat saling dipertukarkan. Jika menggunakan transistor, sangat penting untuk menentukan penggunaan sink/sourcenya, karena transistor dirancang secara khusus untuk beroperasi dengan tegangan negatif atau tegangan positifnya saja. Sehingga proses menghubungkan tegangan pada transistor harus pada terminal yang tepat dan benar.

2.5.KEUNTUNGAN DAN KEKURANGAN PLC

Sebagai salah satu alat kontrol yang dapat diprogram, PLC mempunyai banyak kelebihan dibandingkan dengan alat kontrol konvensional. Perbedaan dan kelebihan PLC dibandingkan dengan sistem konvensional, terletak pada hal berikut ini.

Sistem PLC mempunyai sifat: 1. Sistem wiring relatif sedikit.

2. Sistem maintenance lebih mudah dan sederhana. 3. Pelacakan sistem, kesalahan sistem lebih sederhana. 4. Hanya memerlukan daya yang rendah.

5. Dokumentasi gambar sistem lebih sederhana dan mudah dimengerti. 6. Sistem dapat dimodifikasi secara lebih mudah dan sederhana. Panel kontrol sistem konvensional:

1. Sistem wiringnya lebih komplek.

2. Maintenance membutuhkan waktu lebih lama.

16

5. Dokumentasi gambar sistem lebih banyak.

6. Modifikasi sistem membutuhkan waktu yang banyak.

Di samping mempunyai perbedaan dengan sistem kontrol konvensional, secara spesifik PLC memiliki beberapa kelebihan diantaranya:

1. Fleksibel dalam penggunaan. Satu buah PLC dapat melayani lebih dari satu buah mesin atau output yang harus dikendalikan.

2. Sistem deteksi dan koreksi lebih mudah. Kesalahan dalam menginput program ke dalam sebuah PLC sebagai sebuah sistem kontrol dapat dengan mudah dan cepat dikoreksi untuk diprogram ulang dan dikoreksi dengan mudah melalui ladder diagramnya.

3. Harga relatif murah. Karena sifat PLC yang dapat dihubungkan dengan banyak peralatan input dan output untuk berbagai macam tujuan pengendalian maka PLC lebih murah harganya jika dibandingkan dengan alat kontrol konvensional. Hal ini terutama jika dibutuhkan pengembangan dalam suatu sistem pengendalian di industri.

4. Proses pengamatan secara visual. Program yang telah diinput melalui PLC dapat dimonitoring melalui layar monitor pada saat PLC sedang dioperasikan sehingga dapat dilakukan perubahan atau pengembangan program secara cepat dan sederhana.

5. Kecepatan dalam operasi. PLC dapat mengaktifkan beberapa fungsi logika hanya dalam waktu beberapa mili detik sehingga dapat bekerja atau beroperasi dengan lebih cepat.

7. Dokumentasi lebih mudah. Program yang telah diinput melalui PLC dengan mudah dapat disimpan dan dicetak jika dibutuhkan dengan pencarian yang lebih cepat.

Disamping PLC dapat memberikan banyak keuntungan sebagaimana dijelaskan di atas jika dibandingkan dengan sistem kendali konvensional, PLC juga masih memiliki beberapa kelemahan dan kekurangan dalam hal:

1. Teknologinya baru sehingga dibutuhkan waktu untuk mengubah dan menggantikan sistem yang telah ada, dalam hal ini sistem yang masih bersifat konvensional.

2. Penggunaan PLC tergantung pada lingkungan, karena PLC memiliki beberapa sifat yang peka terhadap lingkungan seperti temperatur yang tinggi, getaran yang disebabkan mesin, dan debu di sekitarnya dimana PLC diletakkan.

18

BAB III

DASAR PEMROGRAMAN PLC DENGAN

MENGGUNAKAN GX DEVELOPER

3.1.UMUM

Pemrograman adalah penulisan serangkaian perintah yang memberikan instruksi pada PLC untuk melaksanakan tugas yang telah ditentukan. Pada dasarnya program untuk sistem yang berbasis mikroprosesor harus dimuatkan dalam bentuk kode mesin. Kode ini merupakan serangkaian bilangan biner yang merepresentasikan instruksi-intruksi program. Program yang dapat digunakan dapat berupa bahasa tingkat rendah yaitu bahasa assembler maupun bahasa tingkat tinggi seperti bahasa C, BASIC, PASCAL, FORTRAN. Akan tetapi pemrograman ini membutuhkan keahlian pemrograman hingga taraf tertentu, sementara PLC ditujukan dapat digunakan oleh para teknisi yang tidak memiliki banyak pengetahuan mengenai pemrograman. Sebagai konsekuensinya, dikembangkanlah metode pemrograman tangga (ladder programming). Metode ini menyediakan suatu cara untuk menuliskan program-program yang kemudian dapat dikonversikan menjadi kode mesin oleh suatu software sehingga dapat digunakan oleh mikroprosesor PLC.

Sistem pemrograman sebuah PLC terdiri dari beberapa format: 1. Ladder Diagram

a.Ladder Diagram

Penulisan dengan cara ladder diagram ini paling banyak digunakan pada sistem kontrol menggunakan relay-relay atau pada sistem kontrol yang menggunakan PLC, sehingga pada PLC penulisan ladder diagram ini merupakan pengembangan dari penulisan dan penggambaran rangkaian dalam sistem relay elektronik.

Penulisan dengan ladder diagram bertujuan untuk menampilkan urutan-urutan kerja dari sinyal-sinyal listrik. Melalui diagram ini dapat diperlihatkan hubungan antar peralatan aktif atau tidak aktif (hidup atau mati) sesuai dengan urutan yang ditentukan.

Diagram tangga terdiri dari dua garis vertikal yang merepresentasikan rel-rel daya. Komponen-komponen rangkaian disambungkan sebagai garis-garis horizontal seperti anak tangga diantara kedua garis vertikal ini.

Dalam menggambarkan sebuah diagram tangga, diterapkan konvensi-konvensi tertentu:

1. Garis-garis vertikal diagram merepresentasikan rel-rel daya, dimana di antara keduanya komponen-komponen rangkaian tersambung.

2. Tiap-tiap anak tangga mendefenisikan sebuah operasi di dalam proses kontrol. 3. Sebuah diagram tangga dibaca dari kiri ke kanan dan dari atas ke bawah. Anak

tangga teratas dibaca dari kiri ke kanan. Berikutnya anak tangga kedua dibaca dari kiri ke kanan dan demikian seterusnya. Ketika PLC berada dalam keadaan bekerja, PLC membaca seluruh program tangga dari awal sampai akhir, anak tangga terakhir ditandai dengan jelas, kemudian memulai lagi dari awal.

20

sebuah langkah kontrol, seperti misalnya menutup kontak sebuah saklar, yang berperan sebagai input ke sebuah PLC. Istilah output digunakan untuk perangkat yang tersambung ke output sebuah PLC, misalnya sebuah motor.

5. Perangkat-perangkat listrik ditampilkan dalam kondisi normalnya. Dengan demikian, sebuah saklar yang dalam keadaan normalnya terbuka hingga suatu objek menutupnya, diperlihatkan terbuka pada diagram tangga. Sebuah saklar yang dalam keadaan normalnya tertutup diperlihatkan tertutup.

6. Sebuah perangkat tertentu dapat digambarkan pada lebih dari satu anak tangga. Sebagai contoh, kita dapat memiliki sebuah relay yang menyalakan satu buah perangkat listrik atau lebih. Huruf-huruf dan nomor-nomor dipergunakan untuk memberi label bagi perangkat tersebut pada tiap-tiap situasi kontrol yang dihadapinya.

7. Input-input dan output-output seluruhnya diidentifikasikan melalui alamat-alamatnya. Alamat ini mengindikasikan lokasi input atau output di dalam memori PLC.

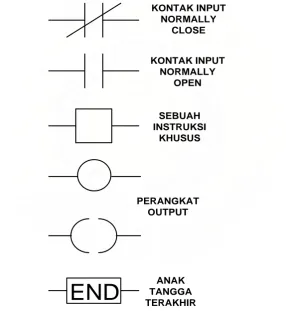

Gambar 3.2 memperlihatkan simbol-simbol baku yang digunakan untuk perangkat-perangkat input dan output. Perhatikan bahwa input-input direpresentasikan oleh hanya dua simbol, yaitu untuk kontak yang secara normal terbuka (normally open) dan untuk kontak yang secara normal tertutup (normally close). Hal ini berlaku untuk perangkat input apapun yang tersambung ke PLC. Proses yang dilaksanakan oleh perangkat input adalah sama halnya dengan membuka atau menutup sebuah saklar. Output-output direpresentasikan oleh hanya satu simbol, terlepas dari apapun perangkat output yang disambungkan ke PLC.

END

Gambar 3.2 Simbol-Simbol Pada Ladder Diagram

22

M

RELAI

START STOP

L1 L2

Gambar 3.3 Diagram Koneksi Relay Pada Kontrol Motor

Pada saat awal (kedua tombol tidak ditekan) antara L1 dan L2 tidak terhubung, akibatnya tidak ada aliran listrik yang melalui motor sehingga motor tersebut tidak menyala. Ketika tombol start ditekan, listrik mengalir melalui tombol tersebut, relay dan juga motor. Akibatnya relay menjadi aktif dan motor menyala. Ketika tombol start dilepaskan, aliran listrik tetap terjaga karena sekarang relay menjadi terhubung. Aliran listrik menjadi terputus saat tombol stop ditekan.

pada PLC, gambar 3.3 diatasdiubah menjadi ladder diagram seperti gambar 3.4. Dalam menggambar diagram tangga, alamat tiap-tiap elemen rangkaian disertakan bersama simbolnya sehingga ketika merangkaikan perangkat input dan output ke PLC, perangkat-perangkat tersebut harus disambungkan ke terminal-terminal input dan output dengan alamat yang sesuai.

X000

Y000

X001 Y000

b. Function Chart

Penulisan program menggunakan function chart memiliki persamaan dengan ladder diagram, yaitu kedua cara ini sama-sama digambarkan dalam bentuk grafik. Penggambaran atau penulisan program dengan cara ini biasanya dilakukan untuk sistem program scanning dan untuk menggambarkan sistem program sekuensial. Cara ini juga dapat digunakan sebagai flow chart.

Simbol yang dapat digunakan dalam sistem function chart berupa simbol-simbol gerbang logika seperti gambar 3.5

&

Gambar 3.5 Function Chart

c.Statement List

Pada statement list baris instruksi diberi nomor secara berurutan dan beraturan untuk setiap instruksinya. Instruksi penulisan program dengan cara ini dapat menggunakan singkatan-singkatan yang diambil dari huruf depan setiap instruksi tersebut. Penulisan singkatan dalam program statement list ini berbeda-beda dengan jenis dan merk PLC yang digunakan.

24

Tabel 3.1 Statement List/Mnemonic

3.2.FUNGSI-FUNGSI LOGIKA

Banyak situasi kontrol yang mengharuskan dilakukannnya kombinasi tindakan-tindakan pengontrol agar kondisi-kondisi tertentu terpenuhi. Dalam kombinasi logika, hanya dikenal dua logika keadaan, yaitu situasi ON atau situasi OFF atau bisa juga diandaikan dengan situasi saklar terbuka dan saklar tertutup. Dua kondisi ini juga dapat disebut sebagai konsep bilangan biner atau konsep Boolean. Bilangan biner 1 merepresentasikan adanya sinyal, sedangkan bilangan 0 merepresentasikan tidak adanya sinyal. Pada sistem digital kondisi ini direpresentasikan oleh level tegangan yang berbeda contohnya yaitu +1V dan -0V.

Tabel 3.2 Contoh konsep bilangan biner

+1V 0V Contoh

Beroperasi Tidak beroperasi Limit switch

Tertutup Terbuka Valve

ON OFF Lampu

Berjalan Berhenti Motor

Berbunyi Diam Alarm

LANGKAH INSTRUKSI ALAMAT

0 LD XOOO

1 OR XOO1

2 AND NOT X002

Konsep bilangan biner seperti di atas pada dasarnya juga digunakan pada PLC, dimana fungsi-fungsi yang terdiri dari : AND, OR, NOT mengkombinasikan variabel-variabel biner, sehingga membentuk suatu pernyataan logika. Setiap fungsi memiliki aturan yang menentukan hasil keluaran, apakah hasil keluaran tersebut benar atau salah.

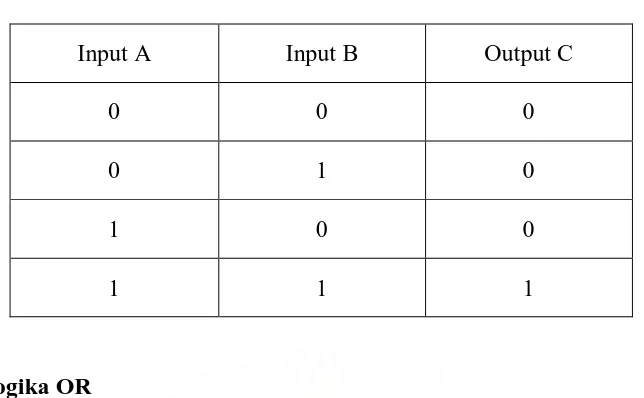

3.2.1 Logika AND

Pada gambar 3.6 a di bawah menunjukkan bahwa perangkat output C (lampu) tidak akan menyala apabila salah satu (A tau B) atau saklar A dan B tidak dalam posisi tertutup. Sehingga apabila kita menggunakan logika bilangan biner, maka keluaran bernilai 1 (lampu menyala) tidak akan beroperasi apabila kondisi saklar A atau saklar B bernilai 0 atau kondisi keduanya bernilai 0. Jika ditabulasi dalam sebuah tabel, maka hubungan antara input dan outputnya dapar digambarkan pada tabel 3.3

B A

C A

B C

(a) (b)

Gambar 3.6 a.Logika AND dalam bentuk hubungan listrik

26

Tabel 3.3 Tabel kebenaran logika AND

Input A Input B Output C

0 0 0

0 1 0

1 0 0

1 1 1

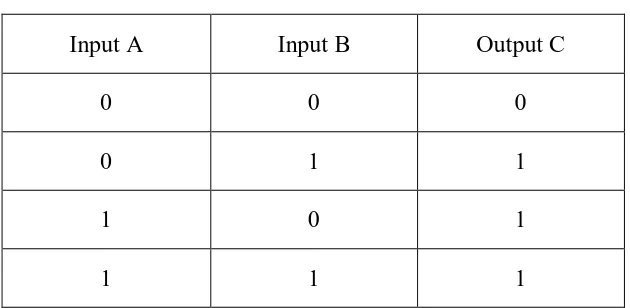

3.2.2 Logika OR

Pada gambar 3.7 a menunjukkan situasi dimana sebuah perangkat output (lampu) akan menghasilkan output (menyala) apabila salah satu saklar yaitu: saklar A atau B dihubungkan. Hubungan logika tersebut dapat juga dilihat pada kombinasi bilangan biner dalam tabel 3.4 di bawah ini. Dimana apabila input A atau input B bernilai 1, maka output C akan bernilai 1.

C A

B A

B C

(a) (b)

Gambar 3.7 a.Logika OR dalam bentuk hubungan listrik

Tabel 3.4 Tabel kebenaran logika OR

Input A Input B Output C

0 0 0

0 1 1

1 0 1

1 1 1

3.2.3 Logika NOT

Logika NOT dapat direpresentasikan dengan gambar 3.8. perangkat output lampu akan menyala apabila kondisi saklar A tetap dalam keadaan tertutup. Tabel kebenaran logika ini dapat dilihat pada tabel 3.5. gerbang logika NOT terkadang disebut juga logika pembalik (inverter).

C A

C A

(a) (b)

Gambar 3.8 a.Logika NOT dalam bentuk hubungan listrik

b.Gerbang logika NOT

Tabel 3.5 Tabel kebenaran logika NOT

Input A Output C

0 1

28

3.2.4 Logika NAND

Pada dasarnya logika NAND merupakan kebalikan dari logika AND. Sehingga apabila nilai bilangan biner dari output logika AND bernilai 1, maka output logika NAND akan bernilai 0. Pada aljabar Boolean notasi logika NAND dituliskan

sebagai A B. , dimana sesuai sifat komutatif A B. =B A. . Gambar logika NAND dan tabel logika kebenaran logika NAND diperlihatkan pada gambar dan tabel di bawah ini.

A

B

C

Gambar 3.9 Gerbang logika NAND

Tabel 3.6 Tabel kebenaran logika NAND

Input A Input B Output C=A B.

0 0 1

0 1 1

1 0 1

1 1 0

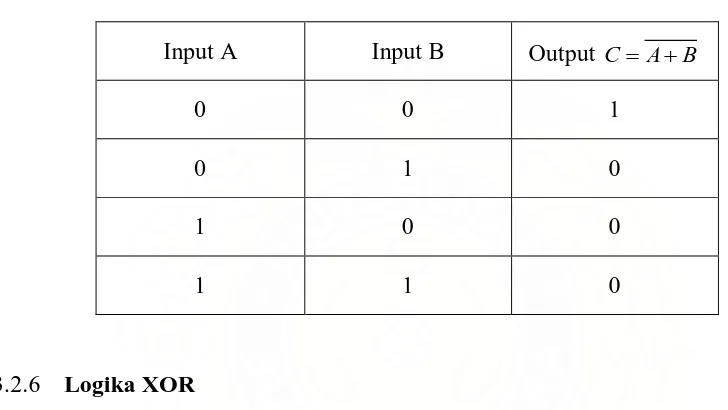

3.2.5 Logika NOR

sebagai A+B, dimana dapat juga dituliskan A+ = +B B A. Tabel kebenaran logika NOR dan simbolnya ditunjukkan pada tabel dan gambar di bawah ini.

A

B

C

Gambar 3.10 Gerbang logika NOR

Tabel 3.7 Tabel kebenaran logika NOR

Input A Input B Output C= +A B

0 0 1

0 1 0

1 0 0

1 1 0

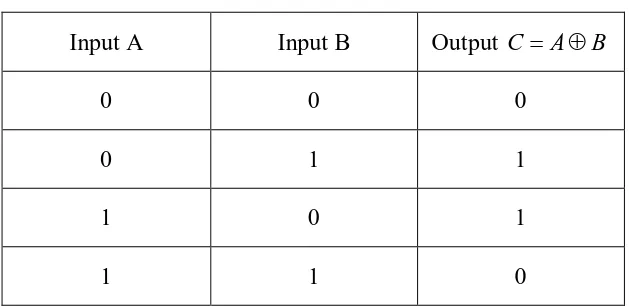

3.2.6 Logika XOR

Sebuah gerbang akan menghasilkan output ketika salah satu kedua inputnya bernilai 1. Akan tetapi pada saat kondisi tertentu diperlukan sebuah gerbang yang mampu menghasilkan output apabila salah satu inputnya bernilai 1. Simbol gerbang logika dan tabel kebenaran logika XOR (OR executive) dapat dilihat di bawah ini.

A

B C

30

Tabel 3.8 Tabel kebenaran logika XOR

Input A Input B Output C= ⊕A B

0 0 0

0 1 1

1 0 1

1 1 0

3.3.PEMROGRAMAN PLC DENGAN MENGGUNAKAN MITSUBISHI GX

DEVELOPER

3.3.1 Mitsubishi GX Developer

Pada dasarnya setiap vendor PLC memiliki software pendukungnya masing-masing. Mitsubishi sendiri menggunakan Mitsubishi GX Developer. Program pendukung (software support) ini bertujuan agar setiap pengguna personal komputer yang bermaksud untuk menggunakan PLC sebagai alat kontrol dapat berkomunikasi dngan PLC itu sendiri. Walaupun setiap merk PLC menggunakan software yang berbeda-beda, namun pada dasarnya sistem operasionalnya sama saja. Mitsubishi GX Developer memiliki beberapa simbol dasar yang digunakan pada pemrograman pada FXos-30-MR-ES. Setiap simbol memiliki keunikan tersendiri. simbol tersebut yaitu:

1. X digunakan sebagai simbol input PLC. Menggunakan penomoran oktal contohnya X0-X7, X10-X17.

2. Y digunakan sebagai simbol output PLC. Menggunakan penomoran oktal Y0-Y7, Y10-Y16

diubah menjadi timer dengan basis waktu 10 msec dengan mengaktifkan relay internal M8208.

4. C digunakan sebagai simbol counter pada PLC. Menggunakan penomoran desimal C0-C15.

5. M dan S : digunakan sebagai internal relay yang ada di dalam PLC. Menggunakan penomoran desimal. Untuk M dapat digunakan M0-M511 dengan M496-M511 relay yang di backup baterai. Sedangkan untuk S digunakan S0-S63 tanpa ada yang di backup baterai.

Semua simbol di atas di kenal dengan Bit. Ini berarti bahwa semua peralatan yang diwakili oleh simbol-simbol tersebut akan bekerja hanya pada dua keadaan yaitu: ON atau OFF, logika 1 atau logika 0. Berikut beberapa langkah awal penggunaan software Mitsubishi GX Developer.

1. Proses install software Mitsubishi GX Developer dimulai dengan menginstall

Envmel-nya terlebih dahulu. Setelah itu proses instalasi dapat dilanjutkan melalui

ikon setup.

32

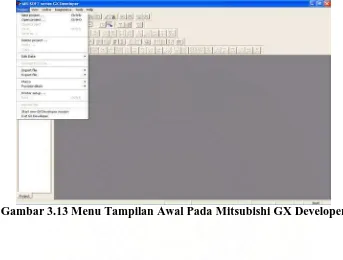

2. Pada saat mulai menggunakan program Mitsubishi GX Developer, kita akan mendapatkan dua pilihan menu, yaitu menu new project untuk membuat rancangan program yang baru, atau open project untuk membuka file rancangan program yang sudah dibuat dan disimpan sebelumnya.

Gambar 3.13 Menu Tampilan Awal Pada Mitsubishi GX Developer

Gambar 3.14 Menu tampilan untuk memilih tipe dan seri PLC

34

Gambar 3.15 Menu tampilan untuk membuat input

5. Setiap device pada ladder diagram dapat ditambahkan comment sebagai keterangan dari device tersebut. Caranya dengan mengklik comment, selanjutnya klik device yang akan diberi comment dan kemudian ketikkan commentnya.

Gambar 3.17 menu tampilan untuk membuat comment

36

Gambar 3.18 Menu tampilan program convert

Gambar 3.19 Menu tampilan untuk proses transfer program ke PLC

3.3.2 Pemrograman Relay- Relay Internal pada Mitsubishi Gx Developer

PLC memiliki elemen-elemen yang digunakan untuk menyimpan data, yaitu bit-bit. Bit-bit tersebut menjalankan fungsi-fungsi relay yang dapat memutus dan menyambungkan perangkat-perangkat lain. Elemen ini disebut relay internal. Relay internal ini bukanlah seperti relay pada umumnya, namun hanya merupakan bit-bit di dalam memori yang bekerja sebagaimana layaknya sebuah relay. Dalam menggunakan sebuah internal relay, kita perlu mengaktifkan pada salah satu ladder

diagram, sehingga outputnya dapat dipergunakan untuk mengaktifkan rangkaian

38

Gambar 3.20 Internal relay

Perlu diingat bahwa relay internal ini dapat dipergunakan secara langsung untuk mengaktifkan sebuah output eksternal. Relay internal ini hanya berfungsi untuk mengaktifkan sebuah kontak internal yang secara diam-diam akan mengaktifkan sebuah output eksternal. Relay internal ini juga terdiri dari kontak-kontak Normally

Close (NC) dan Normally Open (NO).

Mitsubishi FXos-30-MR-ES memiliki baterai pendukung atau memori EEPROM yang terdapat dalam PLC itu sendiri, baterai pendukung ini dapat diaktifkan dengan menggunakan perintah Set dan Reset seperti gambar 3.20. Pada gambar tersebut, relay internal M507 akan diaktifkan pada saat kondisi kontak X000 dalam keadaan ON. Jika catu daya terputus, setelah relay internal M507 aktif, maka kondisi ini akan dipertahankan. Tetapi ketika kontak X001 aktif, maka internal relay M507 akan kembali pada kondisi OFF.

Gambar 3.21 penggunaan Set dan Reset

Pemrograman Relay-relay Internal terdiri atas : a. Program pengunci (Lacthing)

40

Gambar 3.22 Relay internal sebagai fungsi pengunci (latching)

Pada gambar tersebut, ketika input X000 dalam kondisi ON, maka relay internal Y0 akan mengunci output Y000. Output Y000 tetap dalam kondisi ON walaupun input X000 kembali pada kondisi OFF.

b. Operasi one-shot

Gambar 3.23 Operasi One-shot

Gambar 3.22 memperlihatkan bahwa saat kontak X000 berada pada posisi ON, maka kontak M0 juga akan ON. Ini akan mengaktifkan relay M0. Selama satu siklus relay M0 akan ON, relay M0 kemudian akan OFF meskipun X000 masih ON pada 1 siklus/scan tersebut.

c. Fungsi set dan reset

42

Gambar 3.24 Fungsi Set dan Reset

d. Relay kontrol induk (Master Control)

Relai kontrol induk (Master Control) merupakan salah satu bentuk aplikasi relay internal yang berfungsi untuk mengendalikan seluruh bagian yang ada pada

ladder diagram. Ilustrasi relai kontrol induk ini diperlihatkan pada gambar 3.24.

Gambar tersebut menunjukkan ketika input X000 berada dalam keadaan OFF maka

Master Control M1 tidak aktif sehingga input X001 dan input X002 tidak dapat

Gambar 3.25 Fungsi Master Control

e. Timer

PLC memiliki beberapa bentuk timer yang memiliki fungsi tersendiri. Pada PLC yang berukuran kecil biasanya hanya dijumpai satu jenis saja, yaitu timer

on-delay. PLC Mitsubishi jenis FXos-30-MR-ES yang digunakan oleh penulis dalam

penulisan tugas akhir ini juga hanya memiliki timer on-delay saja. Beberapa jenis timer pada PLC antara lain :

1. Timer on-delay : merupakan jenis timer yang akan aktif setelah waktu tunda yang telah ditetapkan tercapai.

2. Timer off-delay : merupakan jenis timer yang akan mati setelah waktu tunda yang telah ditetapkan tercapai.

44

Durasi waktu yang ditetapkan untuk sebuah timer disebut sebagai waktu preset, yang besarnya merupakan kelipatan dari satuan basis waktu yang digunakan pada PLC tersebut. PLC Mitsubishi FXos-30-MR-ES ini secara default menggunakan basis waktu 100 msec dengan konstanta K yang menyatakan kelipatan basis waktu yang digunakan. Pada Mitsubishi FXos-30-MR-ES Relay internal Timer dapat digunakan dari T0-T55 (56 Poin). Sebagai contoh, untuk nilai K = 500, maka timer akan bekerja setelah tunda waktu 500x100 msec = 50 sec. Dengan mengaktifkan relai internal M8028 maka Timer T32-T55 (24 poin) menjadi timer dengan basis waktu 10 msec. Gambar 3.25 menunjukkan penggunaan timer pada Mitsubishi FXos-30 MR-ES. Dari gambar tersebut, apabila kontak X000 diaktifkan, maka kontak tersebut akan mengaktifkan T0. Setelah selang waktu selama K20 = 20x100 msec = 2 sec telah tercapai, maka kontak T0 akan mengaktifkan output Y0.

Karena pada PLC Mitsubishi FXos-30 MR-ES hanya ada timer on delay maka untuk dapat menggunakan timer off delay kita memanipulasi program dengan membuat kontak timer menjadi normally close. Contohnya dapat di lihat pada gambar 3.26 apabila kontak X000 diaktifkan, maka kontak tersebut akan mengaktifkan Y0. Kemudian X000 nonaktif, T0 akan aktif. Setelah selang waktu selama K20 = 20x100 msec = 2 sec telah tercapai, maka kontak T0 akan menonaktifkan output Y0.

Gambar 3.27 Timer Off Delay

f. Counter

46

digunakan. Terdapat dua tipe counter, yaitu : up-counter (pencacah maju) dan

down-counter (pencacah mundur). Up-down-counter melakukan perhitungan maju dari nilai nol

hingga mencapai suatu nilai yang ditetapkan. Sedangkan down-counter melakukan perhitungan mundur dari harga yang telah ditetapkan sampai nilai nol.

Ganbar 3.28 Operasi Counter pada Mitsubishi

47

PERANCANGAN PROTOTYPE LIFT 4 LANTAI

YANG DIKONTROL PLC

4.1.Perancangan Perangkat Keras

4.1.1 Input

a. Limit Switch Lantai

Pada setiap lantai digunakan satu Limit switch. Limit switch lantai 1, lantai 2, lantai 3 dan lantai 4 berturut-turut berada pada alamat X000, X001, X002, X003. Limit switch ini berfungsi sebagai saklar untuk motor lift. Apabila ada permintaan untuk berhenti pada satu lantai maka motor lift akan berhenti jika menyentuh limit switch. Jika tidak ada permintaan maka limit switch akan diabaikan.

b. Tombol-Tombol

Tombol-tombol adalah seluruh tombol yang ada di dalam lift dan juga tombol yang ada di setiap lantai yang jumlah keseluruhannya 12 tombol. Untuk tombol yang ada di dalam lift berjumlah 6 tombol yaitu 4 buah tombol permintaan untuk setiap lantai, tombol untuk menutup pintu dan tombol untuk membuka pintu.

Tombol yang ada di setiap lantai adalah tombol permintaan naik pada lantai 1, tombol permintaan naik dan turun pada lantai 2 dan 3 serta tombol permintaan turun pada lantai 4 yang semua berjumlah 6 tombol.

48

Tabel 4.1 Pengkodean Tombol-tombol

NO Tombol-tombol

Alamat

X007 X006 X005 X004

1 Tombol lantai 1 di lift 0 0 0 1

2 Tombol lantai 2 di lift 0 0 1 0

3 Tombol lantai 3 di lift 0 0 1 1

4 Tombol lantai 4 di lift 0 1 0 0

5 Tombol tutup di lift 0 1 0 1

6 Tombol buka di lift 0 1 1 0

7 Tombol naik di lantai 1 0 1 1 1

8 Tombol turun di lantai 2 1 0 0 0

9 Tombol turun di lantai 3 1 0 0 1

10 Tombol turun di lantai 4 1 0 1 0

11 Tombol naik di lantai 3 1 0 1 1

X004

X006 X005

X007

1

2

3

4

5

6

7

8

9

10

11

12

Gambar 4.1 Pengkodean Tombol-tombol

c. Input Pintu

50

Limit switch pintu terbuka berfungsi sebagai saklar ketika motor penggerak pintu bergerak membuka agar berhenti pada keadaan membuka penuh begitu juga sebaliknya limit switch pintu tertutup berfungsi sebagai saklar ketika motor penggerak pintu bergerak menutup agar berhenti pada keadaan menutup penuh. Sensor digunakan untuk menunda pintu untuk tertutup. Apabila ada orang yang masuk atau keluar dari lift maka sensor akan memberi sinyal ke PLC agar menunda pintu untuk tertutup. Sensor yang digunakan adalah photo transistor.

4.1.2 Output a. 7 segmen

7 segmen digunakan sebagai indikator dimana lift berada. 7 segmen dikodekan dari 3 bit output PLC yang menggunakan IC 7447.

Tabel 4.2 Pengkodean 7 segmen

Indikator

Alamat

Y002 Y001 Y000

Lantai 1 0 0 1

Lantai 2 0 1 0

Lantai 3 0 1 1

7447

Gambar 4.2 Rangkaian 7 segment

b. Motor

Ada dua motor yang digunakan pada rancangan ini. Kedua motor itu yaitu motor buka tutup pintu dan motor lift. Motor yang digunakan adalah motor DC 12 volt.

Pada motor buka tutup pintu ada dua alamat yang digunakan yaitu Y003 dan Y004. Apabila Y003 ON maka motor akan hidup dan sebaliknya apabila Y003 OFF maka motor akan mati. Y004 digunakan sebagai saklar arah pintu. Apabila Y004 OFF maka motor membuka begitu juga sebaliknya apabila Y004 ON maka motor menutup.

M Y 003

Y 004

12 V

52

Motor lift digunakan sebagai penggerak utama rancangan ini. Motor yang digunakan adalah motor DC 12 Volt yang mempunyai torsi besar untuk mengangkat beban dan juga putaran yang lambat. Ada 2 alamat untuk mengontrol motor lift ini yaitu Y005, Y006. Y005 sebagai saklar arah motor lift. Apabila Y005 ON maka lift arah naik sebaliknya Y005 OFF arah lift turun. Apabila Y006 ON maka motor lift akan hidup sedangkan apabila Y006 OFF maka motor akan mati.

M 12 V

Y 005

Y 006

47 K 2K7

27 K

Gambar 4.4 Rangkaian Motor Lift

c. Indikator LED

Indikator LED dihubungkan dengan alamat Y010, Y011, Y12. Y010 digunakan indikator LED untuk mengindikasikan lift sedang bergerak naik. Sedangkan Y011

digunakan untuk mengindikasikan lift sedang bergerak turun. Y012 digunakan sebagai indikator brake. Indikator brake digunakan menggantikan rem brake pada

Tabel 4.3 Daftar Input-output yang Digunakan

Input Output

Peralatan Alamat Peralatan Alamat

Limit Switch lantai 1 X000 Decoder 7 segment A Y000 Limit Switch lantai 2 X001 Decoder 7 segment B Y001 Limit Switch lantai 3 X002 Decoder 7 segment C Y002 Limit Switch lantai 4 X003 Motor pintu ON Y003

D0 X004 Arah motor pintu Y004

D1 X005 Arah motor lift Y005

D2 X006 motor lift ON Y006

D3 X007 LED indikasi naik Y007

Limit Switch buka pintu X010 LED indikasi turun Y010

Limit Switch tutup pintu X011 LED indikasi brake Y011

Sensor X012

4.2.Perancangan Perangkat lunak (Ladder Diagram)

Perancangan perangkat lunak atau ladder digramnya mengikuti syarat-syarat berikut:

1. Pada saat start awal lift berada pada lantai 1.

2. Apabila tidak ada perintah maka lift tetap berada di lantai 1.

3. Lift akan bergerak jika pintu sudah tertutup penuh. Apabila lift sedang bergerak pintu tidak dapat di buka.

54

permintaan turun berada pada lantai yang lebih besar dari pada lantai yang di tuju maka lift menuju lantai tersebut.

5. Pada saat lift bergerak turun apabila ada permintaan naik pada lantai yang lebih besar daripada lantai yang dituju maka permintaan diabaikan. Apabila permintaan naik berada pada lantai yang lebih kecil daripada lantai yang di tuju maka lift menuju lantai tersebut.

55

KESIMPULAN DAN SARAN

5.1.Kesimpulan

Berdasarkan uraian pada bab-bab sebelumnya dapat ditarik beberapa kesimpulan sebagai berikut:

1. PLC dapat menangani lebih banyak input daripada terminal inputnya dengan cara pengkodean. Konsekuensinya membutuhkan banyak memori sehingga memperlambat kinerja PLC itu sendiri.

2. Perancangan sebuah proses kontrol dengan menggunakan Programmable Logic

Control (PLC) relatif lebih mudah dipahami karena menggunakan bahasa

pemrograman yang bersifat visual (ladder diagram), sehingga dapat menggambarkan keadaan wiring sistem seperti yang terlihat pada penggunaan relai kontaktor manual.

3. Prototype merupakan produk pendekatan dari suatu sistem atau peralatan, yang

dapat menggambarkan keadaan sebenarnya dari sistem atau peralatan tersebut. Oleh karena itu, dengan beberapa penyesuaian, dari prototype ini dapat dibangun sistem atau peralatan dalam ukuran dan keadaan yang sebenarnya.

5.2.Saran

1. Masih dapat dikembangkan lift yang lebih dari 4 lantai dengan menggunakan PLC yang memiliki input-output yang lebih banyak pula.

56

DAFTAR PUSTAKA

1. Achmad, Balza, “Pemograman PLC Menggunakan Simulator”, Penerbit Andi, Yogyakarta, 2007.

2. Bolton, William, 2004, “Programmable Logic Controller (PLC) Edisi Ketiga”, Erlangga, Jakarta.

3. Jackman, Hugh, “Automating Manufacturing System with PLCs”, http: // claymore.engineering.gvsu.edu/∼jackh/books.html

4. Manual Hand Book of PLC mitsubishi Fxos-30MR-ES. , 2004

5. Malvino, Albert paul, “Prinsip-Prinsip Elektronika”, Penerbit Erlangga, Jakarta, 1986

6. Setiawan, Iwan, “Programmable Logic Control (PLC) dan Teknik Perancangan

Sistem Kontrol”, Penerbit Andi, Semarang, 2005

7. Suhendar, ”PLC Dalam Dasar-Dasar Sistem Kendali Motor Listrik Industri”, Graha Ilmu, Yogyakarta, 2005.

8. Tarigan, Pernantin, ”Rangkaian Digital Logika Digital Edisi Kedua”, USU Press, Medan,2001.

57

Gambar Koneksi rangkaian lift 4 Lantai pada PLC