PENGARUH TEMPERATUR SINTERING TERHADAP SIFAT

FISIS, MAGNET DAN MIKROSTRUKTUR DARI BaFe

12O

19DENGAN ADITIF Al

2O

3SKRIPSI

TABITARIA M SIANIPAR

110801007

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH TEMPERATUR SINTERING TERHADAP SIFAT

FISIS, MAGNET DAN MIKROSTRUKTUR DARI BaFe

12O

19DENGAN ADITIF Al

2O

3SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

TABITARIA M SIANIPAR

110801007

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Pengaruh Temperatur Sintering Terhadap Sifat Fisis,

Magnet dan Mikrostruktur dari BaFe12O19 dengan

Aditif Al2O3 Kategori : Skripsi

Nama : Tabitaria M. Sianipar NIM : 110801007

Program Studi : Sarjana (S1) Fisika Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam (Mipa)

Universitas Sumatera Utara

Disetujui di Medan, Juni 2015

Disetujui oleh

Departemen Fisika FMIPA USU Pembimbing, Ketua,

PERNYATAAN

PENGARUH TEMPERATUR SINTERING TERHADAP SIFAT FISIS, MAGNET DAN MIKROSTRUKTUR DARI BaFe12O19 DENGAN ADITIF Al2O3

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2015

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat dan bimbingan-Nya penulis dapat menyelesaikan penyusunan skripsi ini dengan judul Pengaruh Temperatur Sintering Terhadap Sifat Fisis, Magnet dan Mikrostruktur dari BaFe12O19 dengan Aditif Al2O3dalam waktu yang telah ditentukan.

Pada kesempatan ini penulis menyampaikan terimakasih yang sebesar-besarnya kepada :

1. Bapak Dr. Anwar Dharma Sembiring, MS, sebagai Dosen Pembimbing, yang telah banyak meluangkan waktu, pikiran, tenaga, dan memberikan dorongan, semangat serta saran-saran untuk membimbing penulis dalam menyelesaikan skripsi ini.

2. Bapak Prof. Perdamean Sebayang M.Sc dan Prof. Dr. Masno Ginting, M.Sc, sebagai Dosen Pembimbing di LIPI, yang telah banyak meluangkan waktu, pikiran, tenaga, dan memberikan dorongan, semangat serta saran-saran untuk membimbing penulis dalam penelitian tugas akhir dan menyelesaikan skripsi ini.

3. Bapak Dr. Marhaposan Situmorang, sebagai Ketua Jurusan Fisika FMIPA USU.

4. Bapak Drs. Syahrul Humaidi, MSc, sebagai Sekretaris Jurusan Fisika FMIPA USU.

5. Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

6. Semua Dosen Departemen Fisika FMIPA USU yang pernah menjadi dosen pengajar selama penulis kuliah di Fisika USU.

7. Kak Tini, Kak Yuspa, dan bang Jo, sebagai pegawai di jurusan Fisika FMIPA USU.

8. Kedua orangtua penulis, Alm. J. Sianipar dan M. Pardosi, terima kasih atas dukungan dan doa yang begitu besar dan sangat berarti kepada penulis.

9. Kakak dan Abang penulis Paska Uly Sianipar dan Dedi Hutabarat serta Adik - adik penulis Triwinner T. Sianipar dan Nopa Sianipar, yang telah banyak memberi dukungan, doa dan semangat kepada penulis selama kuliah dan menyelesaikan skripsi ini, dan sanak saudara lainnya yang banyak membantu dan memberikan motivasi kepada penulis.

11.Teman dekat penulis David M. Hutajulu yang juga memberi dukungan dan motivasi kepada penulis.

12.Abang, Kakak senior dan adik-adik junior Fisika FMIPA USU.

13.Teman – teman satu kos (Juliana S Situmeang, Ancela Simbolon, Nensi M. Panjaitan, dan Reka Simbolon).

Penulis menyadari sepenuhnya bahwa dalam penulisan skripsi ini masih terdapat kekurangan – kekurangan baik dari segi isi, struktur kata, maupun tata bahasanya karena pengetahuan dan pengalaman yang dimiliki penulis terbatas, semoga skripsi ini dapat bermanfaat bagi yang membutuhkannya.

Penulis

Tabitaria M. Sianipar

PENGARUH TEMPERATUR SINTERING TERHADAP SIFAT FISIS, MAGNET DAN MIKROSTRUKTUR DARI BaFe12O19 DENGAN ADITIF Al2O3

ABSTRAK

Telah diakukan pembuatan magnet permanen BaFe12O19 yang ditambahkan aditif

Al2O3 dengan variasi komposisi 1 dan 3 (%wt) mengggunakan metode mechanical

alloying dengan milling time 48 jam. Serbuk tersebut kemudian ditambahkan bahan perekat Poly Vinyl Alcohol (PVA) dan dicetak kering dengan tekanan 30 kg/cm2 (8 kG). Hasil cetakan berupa pelet dengan diameter rata-rata 20 mm x 3 mm. Selanjutnya dilakukan proses sintering dengan menggunakan vacuum furnace pada suhu 8000C, 9000C, 10000C, dan 1100oC yang ditahan selama 2 jam. Sampel yang telah disintering kemudian dikarakterisasi sifat fisis (bulk density, porositas, Linear Shrinkage), dianalisis struktur kristalnya dengan XRD dan Optical Microscope (OM), dimagnetisasi dan diukur kurva histerisisnya. Karakterisasi yang dilakukan meliputi sifat fisis yaitu densitas , porositas, dan Linear Shrinkage dengan metode Archimedes, dan analisa mikro struktur dengan menggunakan XRD dan OM. Sedangkan untuk analisis sifat magnet dengan menggunakan hasil pengukuran permagraph yang telah dimagnetisasi dengan Gaussmeter. Dari hasil pengukuran densitas dan porositas magnet BaFe12O19 dengan aditif Al2O3 menunjukkan bahwa nilai densitas cenderung

meningkat, porositas menurun sebanding dengan jumlah aditif Al2O3, dan Linear

Shrinkage meningkat. Dari hasil karakterisasi fisis diperoleh hasil yang terbaik yaitu pada milling time 48 jam dengan suhu 11000C pada komposisi 3 %wt, dengan nilai bulk density = 4,90 gr/cm3, porositas = 20,55%, dan Linear Shrinkage = 10,51%. Dari salah satu hasil analisa XRD menunjukkan bahwa telah terbentuk struktur kristal BaFe12O19 dan BaAlFe11O19, grainsize 15,7, memiliki Br = 3,22 kG dan Hc = 4.013

kOe.

EFFECT ON SINTERING TEMPERATURE PHYSICAL PROPERTIES, MAGNET AND MICROSTRUCTURE OF Al2O3 BaFe12O19 WITH ADDITIVES

ABSTRACT

Has waged manufacture permanent magnets BaFe12O19 with Al2O3 additive is added to

the composition variation 1 and 3 (wt%) use traditional methods of mechanical alloying by milling time of 48 hours. The powder is then added to the adhesive Poly Vinyl Alcohol (PVA) and dry printed with a pressure of 30 kg / cm2 (8 kG). The printed form of pellets with an average diameter of 20 mm x 3 mm. Sintering process is then performed using a vacuum furnace at a temperature of 8000C, 9000C, 10000C, and 11000C were held for 2 hours. Samples were then characterized sintering physical properties (bulk density, porosity, Linear Shrinkage), analyzed the crystal structure by XRD and Optical Microscope (OM), magnetized and measured curves histerisisnya. Characterization was conducted on the physical properties, namely density, porosity, and Linear Shrinkage by Archimedes method, and a micro-structure analysis using XRD and OM. As for the analysis of magnetic properties using permagraph measurement results that have been magnetized by the Gaussmeter. From the results of measurements of density and porosity magnet BaFe12O19 with Al2O3 additive shows

that the density values tend to increase, the porosity decreases in proportion to the amount of additive Al2O3, and Linear shrinkage increases. From the results of the

physical characterization is obtained the best results in milling time of 48 hours at a temperature of 11000C at 3% wt composition, with a bulk density = 4.90 g / cm3, porosity = 20.55%, and 10.51% Linear Shrinkage, From one of the results of XRD analysis showed that the crystal structure has been formed BaFe12O19 and

BaAlFe11O19, grainsize 15.7, has Br = 3.22 kG and Hc = 4.013 Koe.

2.10.1. Tahapan Sintering 20

DAFTAR TABEL

Halaman

Tabel 2.1. Sifat-Sifat Fisis Alumina 17

Tabel 2.2. Sifat-Sifat Keramik Alumina 18

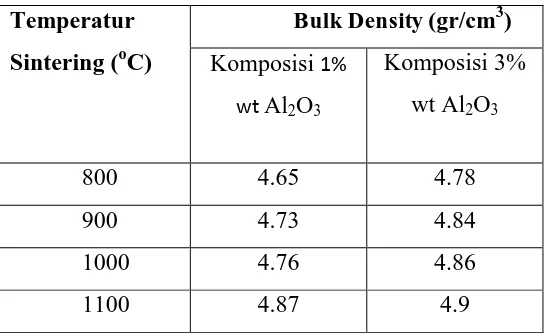

Tabel 4.1. Data Hasil Pengujian Densitas 35

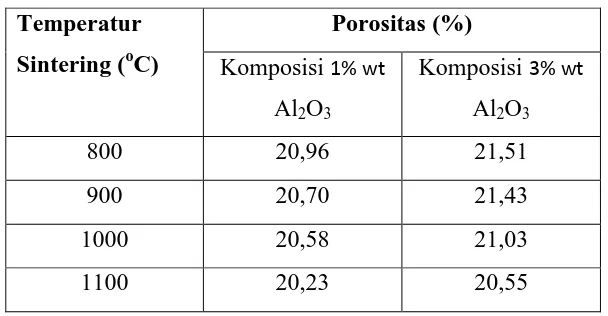

Tabel 4.2. Data Hasil Pengujian Porositas 37

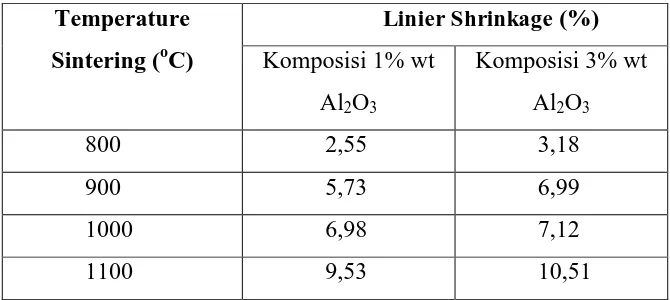

Tabel 4.3. Data Hasil Pengujian Linear Shrinkage 39

Tabel 4.4. Data Hasil Pengujian Permagraph 44

Tabel 4.5. Data Pengujian kuat medan magnet paduan Barium Heksaferrite (BaFe12O19) Pada Komposisi 1% wt Al2O3 dan milling time 48 jam pada suhu 800 oC - 1100oC 44

DAFTAR GAMBAR

Gambar 3.1. Tahapan Penelitian Pembuatan Magnet Permanen Barium Heksaferit dengan Substitusi Al2O3 29

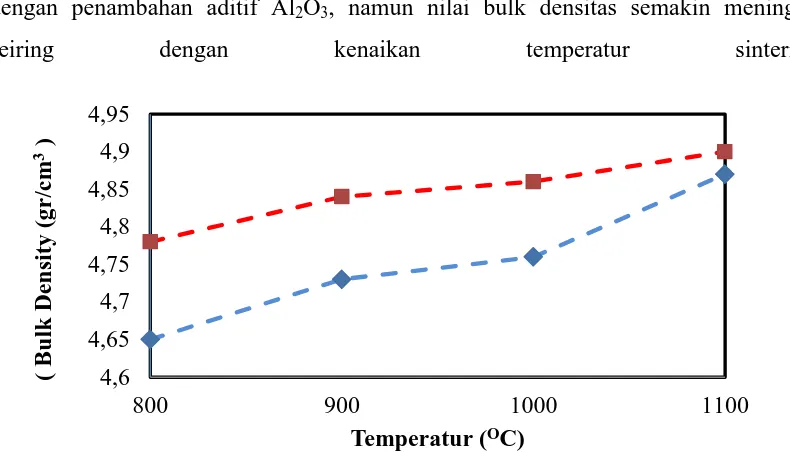

Gambar 4.1. Grafik Hubungan antara penambahan aditif Al2O3 terhadap nilai bulk density BaFe12O19 yang disinter pada suhu 800°C, 900°C, 1000 °C, 1100°C 36

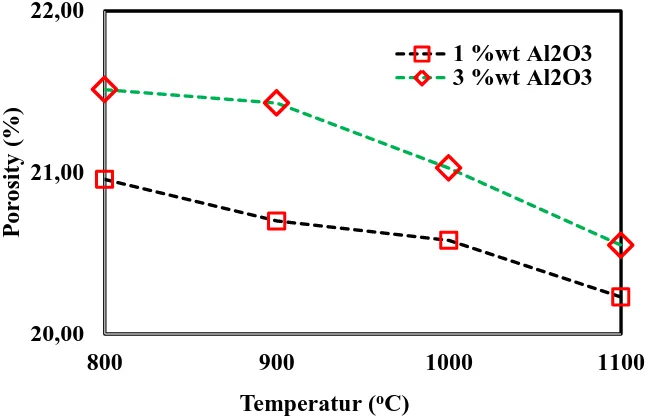

Gambar 4.2. Grafik Hubungan antara penambahan aditif Al2O3 terhadap porositas dari BaFe12O19 yang disinter pada suhu 800oC, 900oC,1000 °C, dan 1100 °C 38

Gambar 4.3. Grafik Hubungan antara penambahan aditif Al2O3 terhadap linier shrinkage dari BaFe12O19 yang disinter pada suhu 800oC, 900oC,1000 °C, dan 1100 °C 40

Gambar 4.4. Grafik Hasil Pengujian XRD BaFe12O19 dengan suhu sintering 800oC,900oC,100oC,1100oC 41

Gambar 4.5. Hasil Mikroskop Optik Magnet Sinter Barium Heksaferit dengan Temperatur a. 800°C, b. 900°C, c. 10000C, d. 11000C dan perbesaran 40x 42

Gambar 4.6. Kurva Histerisis bahan Barium hexaferrite pada suhu sintering 1000 °C dengan aditif Al2O3 43

Gambar 4.7. Grafik Hubungan antara penambahan aditif Al2O3 terhadap nilai fluks magnetik dari paduan Al2O3 + BaFe12O19 yang disinter pada suhu 800°C - 1100 °C dengan milling time 48 jam 45

DAFTAR LAMPIRAN

PENGARUH TEMPERATUR SINTERING TERHADAP SIFAT FISIS, MAGNET DAN MIKROSTRUKTUR DARI BaFe12O19 DENGAN ADITIF Al2O3

ABSTRAK

Telah diakukan pembuatan magnet permanen BaFe12O19 yang ditambahkan aditif

Al2O3 dengan variasi komposisi 1 dan 3 (%wt) mengggunakan metode mechanical

alloying dengan milling time 48 jam. Serbuk tersebut kemudian ditambahkan bahan perekat Poly Vinyl Alcohol (PVA) dan dicetak kering dengan tekanan 30 kg/cm2 (8 kG). Hasil cetakan berupa pelet dengan diameter rata-rata 20 mm x 3 mm. Selanjutnya dilakukan proses sintering dengan menggunakan vacuum furnace pada suhu 8000C, 9000C, 10000C, dan 1100oC yang ditahan selama 2 jam. Sampel yang telah disintering kemudian dikarakterisasi sifat fisis (bulk density, porositas, Linear Shrinkage), dianalisis struktur kristalnya dengan XRD dan Optical Microscope (OM), dimagnetisasi dan diukur kurva histerisisnya. Karakterisasi yang dilakukan meliputi sifat fisis yaitu densitas , porositas, dan Linear Shrinkage dengan metode Archimedes, dan analisa mikro struktur dengan menggunakan XRD dan OM. Sedangkan untuk analisis sifat magnet dengan menggunakan hasil pengukuran permagraph yang telah dimagnetisasi dengan Gaussmeter. Dari hasil pengukuran densitas dan porositas magnet BaFe12O19 dengan aditif Al2O3 menunjukkan bahwa nilai densitas cenderung

meningkat, porositas menurun sebanding dengan jumlah aditif Al2O3, dan Linear

Shrinkage meningkat. Dari hasil karakterisasi fisis diperoleh hasil yang terbaik yaitu pada milling time 48 jam dengan suhu 11000C pada komposisi 3 %wt, dengan nilai bulk density = 4,90 gr/cm3, porositas = 20,55%, dan Linear Shrinkage = 10,51%. Dari salah satu hasil analisa XRD menunjukkan bahwa telah terbentuk struktur kristal BaFe12O19 dan BaAlFe11O19, grainsize 15,7, memiliki Br = 3,22 kG dan Hc = 4.013

kOe.

EFFECT ON SINTERING TEMPERATURE PHYSICAL PROPERTIES, MAGNET AND MICROSTRUCTURE OF Al2O3 BaFe12O19 WITH ADDITIVES

ABSTRACT

Has waged manufacture permanent magnets BaFe12O19 with Al2O3 additive is added to

the composition variation 1 and 3 (wt%) use traditional methods of mechanical alloying by milling time of 48 hours. The powder is then added to the adhesive Poly Vinyl Alcohol (PVA) and dry printed with a pressure of 30 kg / cm2 (8 kG). The printed form of pellets with an average diameter of 20 mm x 3 mm. Sintering process is then performed using a vacuum furnace at a temperature of 8000C, 9000C, 10000C, and 11000C were held for 2 hours. Samples were then characterized sintering physical properties (bulk density, porosity, Linear Shrinkage), analyzed the crystal structure by XRD and Optical Microscope (OM), magnetized and measured curves histerisisnya. Characterization was conducted on the physical properties, namely density, porosity, and Linear Shrinkage by Archimedes method, and a micro-structure analysis using XRD and OM. As for the analysis of magnetic properties using permagraph measurement results that have been magnetized by the Gaussmeter. From the results of measurements of density and porosity magnet BaFe12O19 with Al2O3 additive shows

that the density values tend to increase, the porosity decreases in proportion to the amount of additive Al2O3, and Linear shrinkage increases. From the results of the

physical characterization is obtained the best results in milling time of 48 hours at a temperature of 11000C at 3% wt composition, with a bulk density = 4.90 g / cm3, porosity = 20.55%, and 10.51% Linear Shrinkage, From one of the results of XRD analysis showed that the crystal structure has been formed BaFe12O19 and

BaAlFe11O19, grainsize 15.7, has Br = 3.22 kG and Hc = 4.013 Koe.

BAB 1

PENDAHULUAN

1.1 LATAR BELAKANG

Bahan magnet permanen telah banyak diaplikasikan dalam berbagai bidang.

Penggunaan gelombang elektromagnetik telah meluas diberbagai bidang antara lain

telekomunikasi, militer maupun sipil. Pesatnya peningkatan serta kecenderungan

pergesaran frekuensi ke ranah Gigahertz (GHz) menjadikan material penyerap

gelombang (microwave absorber) sebagai topik penting. Pengembangan material

penyerap gelombang terpusat pada dua hal yakni sebagai penangkal interferensi

gelombang elektromagnetik (Electromagnetic Interference/EMI) dan sebagai

(Radar Absorbing Material / RAMs) (Siregar,Seri D, 2013).

Ferit berbasis bahan magnetik, terutama BaFe O dan SrFe O adalah bahan awal

yang paling banyak digunakan sebagai magnet permanen. Hal tersebut disebabkan

karena kedua bahan tersebut memiliki stabilitas kimia yang sangat baik dan relatif

murah untuk diproduksi. Sifat magnetik, terutama koersivitas pada magnet permanen,

sangat tergantung pada ukuran butir. Bahan koersivitas tinggi memiliki kristalit lebih

kecil dari domain magnetik (sekitar 1 ). Demikian juga halnya pada produk

keramik paduan BaFe12O19 dengan Al2O3 yang mempunyai sifat fisis antara lain

densitas (bulk density), porositas (porosity), shrinkage yang erat kaitannya dengan

komposisi bahan, ukuran butir bahan, cara memproses, temperatur sintering, dan

waktu pembakaran (Siregar,Seri D, 2013).

Keramik Al2O3 umumnya mempunyai fase corundum (α- Al2O3) dengan struktur

tumpukan padat hexagonal (Hexagonal Closed Packed, HCP). Keunggulan Alumina

antara lain mempunyai titik leleh tinggi (20500C), stabil hingga temperature 17000C,

kekuatan mekanik yang tinggi, keras, penghantar panas yang baik, sebagai isolator

Pada penelitian ini dilakukan pembuatan magnet permanen berbasis keramik

magnet BaFe12O19 yang nantinya dapat diaplikasi untuk kebutuhan elektronik.

(Kharismayanti, 2013).

Pada penelitian ini pembuatan magnet permanen berbasis Barium Heksaferit

atau BaFe12O19 yang merupakan bahan material hard magnet. Magnet ada dua

macam, yaitu soft magnetic dan hard magnetic (Kharismayanti, 2013).

Soft magnetic (magnet lunak) hanya memiliki sifat kemagnetan sementara yaitu

bila diberi medan induksi luar H, setelah medan induksi tersebut dihilangkan sifat

kemagnetannya juga hilang. Material magnet lunak mempunyai koersivitas 1 kA/m.

Sedangkan bahan hard magnetic (magnet keras) memiliki sifat kemagnetan yang

permanen meskipun medan induksi dihilangkan dan mempunyai koersivitas magnet

permanen diatas 10 kA/m (Muh, Arianto 2001). Magnet permanen dapat dibuat dari

bahan keramik berbasis oksida besi seperti: feroxdure SrO.6(Fe2O3) dan Barium

Heksa ferrite BaO.6Fe2O3. Bahan magnet tersebut memiliki kemampuan

menghasilkan remanensi magnet (BH) maksimal sampai: 3-20 MGOe. Magnet

permanen berbasis BaO.6Fe2O3 dibuat dengan ukuran butiran sekitar 1 – 2 μm dan

dibakar pada suhu sintering sekitar 1250 – 1300oC.

Aplikasi magnet ferrite umumnya banyak dipergunakan sebagai komponen

loudspeaker, motor listrik, holder, microphone, dan lain-lain. Sifat-sifat kemagnetan

permanen magnet (hard ferrite) dipengaruhi oleh kemurnian bahan, ukuran butir (grain

size), kepadatan (densitas) dan orientasi kristal. Tahapan proses dalam pembuatan

magnet permanen ferrite yang dapat memberikan pengaruh terhadap sifat-sifat dari

magnet permanen adalah: proses preparasi serbuk untuk menghasilkan serbuk dengan

morfologi yang homogeneus, dan proses pemadatan pada suhu tinggi (proses

sintering). Suhu sintering sangat bergantung sekali pada jenis materialnya, umumnya

mendekati titik leburnya. Barium hexaferrite BaO.6Fe2O3 umumnya disinterring pada

suhu tinggi 13000C dengan besar ukuran partikel antara 1 -2 μm memiliki kekuatan

Sedangkan magnet permanen BaO.6Fe2O3 dengan ukuran partikel sekitar 80 –

100 nm memiliki kekuatan magnet bisa mencapai 4000 Gauss, dengan suhu sintering

kurang dari 10000C (Afza, Erini. 2001).

Pada penelitian-penelitian sebelumnya telah banyak dianalisa pengaruh suhu

kalsinasi, besarnya tekanan kompaksi maupun suhu sintering, maka pada penelitian ini

akan difokuskan pada tahapan setelah kompaksi yaitu proses sintering (Ratih,

A.1988).

Proses sintering dalam pembuatan magnet permanen berbasis BaFe12O19 adalah

salah satu yang terpenting yang dapat mempengaruhi sifat dan kualitas magnet

permanen yang dihasilkan.

Pensinteran adalah proses aglomerasi utama untuk hampir semua jenis keramik

(kecuali gelas), untuk membuat produk-produk logam serbuk dan untuk mengikat

material polimerik tertentu (misalnya teflon). tanpa adanya cairan sama dengan prinsip

pertumbuhan butir, yaitu pengurangan energi permukaan dan energi batas, sehingga

akan meminimalkan daerah batas.

Salah satunya keramik Al2O3 yang tergolong keramik oksida. Oleh karena itu

dalam pembuatan keramik alumina yang padat dan kuat diperlukan suhu

pembakaran/sintering yang mendekati titik leburnya yaitu sekitar 1800-1900oC.

Beberapa cara yang dapat mengurangi suhu sintering keramik alumina antara lain :

memperkecil ukuran butiran hingga ukuran nano, atau menambahkan bahan aditif

1.2 RUMUSAN MASALAH

1. Pengaruh temperatur sintering terhadap sifat fisis (bulk density, dan

porositas) dari BaFe12O19 dengan aditif Al2O3

2. Pengaruh temperatur sintering terhadap magnetic flux density, kurva

histerisis dari BaFe12O19 dengan aditif Al2O3

3. Pengaruh temperatur sintering terhadap mikrostruktur dari BaFe12O19

dengan aditif Al2O3.

1.3 BATASAN MASALAH

1. Sampel yang digunakan adalah BaFe12O19 + Al2O3.

2. Variasi Komposisi Al2O3 : 1 dan 3 (% wt)

3. Waktu milling 48 jam

4. Variasi Temperatur sintering : 8000C, 9000C, 10000C dan 11000C

(holding time 2 jam).

5. Pengujian : Bulk Density, Porositas, Linier Shrinkage, Magnetic Flux

Density, XRD, OM, Permagraph.

1.4 TUJUAN PENELITIAN

Adapun tujuan dari penelitian ini adalah :

1. Mengetahui Pengaruh temperatur sintering terhadap sifat fisis dari

BaFe12O19 dengan aditif Al2O3.

2. Mengetahui Pengaruh temperatur sintering terhadap magnetic flux density,

kurva histeresis dari BaFe12O19 dengan aditif Al2O3.

3. Mengetahui Pengaruh temperatur sintering terhadap mikrostruktur dari

1.5 MANFAAT PENELITIAN

Dari penelitian ini diharapkan dapat :

1. Memberikan informasi pembuatan magnet keramik campuran Barium

heksaferit dengan aditif Alumina.

2. Menjadi referensi bagi peneliti selanjutnya.

1.6 SISTEMATIKA PENULISAN

Penulisan penelitian ini dibuat sesuai urutan bab serta isinya yang secara garis besar

dapat diuraikan sebagai berikut :

BAB 1 Pendahuluan

Pada bab ini berisi tentang latar belakang, perumusan masalah, tujuan

penelitian, batasan masalah, manfaat penelitian dan sistematika

penulisan.

BAB 2 Teori Dasar

Pada bab ini membahas tentang landasan teori yang menjadi acuan

untuk proses pengambilan data, analisa data serta pembahasan, berisi

materi – materi pendukung penelitian yang terdiri atas : kemagnetan

bahan, histerisis magnet, sifat – sifat magnet.

BAB 3 Metode Penelitian

Pada bab ini akan dijelaskan mengenai tempat penelitian, alat dan

bahan yang digunakan, serta langkah kerja yang dilakukan dalam

penelitian ini.

BAB 4 Hasil dan Pembahasan

Pada bab ini berisi tentang hasil– hasil penelitian dan pembahasannya.

BAB 5 Kesimpulan dan Saran

Penutup berisi tentang kesimpulan hasil penelitian yang telah dilakukan

BAB 2

TINJAUAN PUSTAKA

2.1 Magnet

Magnet atau magnit adalah suatu obyek yang mempunyai suatu medan magnet.

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak

dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri atas

magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet- magnet-magnet kecil

ini disebut magnet elementer. Pada logam yang bukan magnet, magnet elementernya

mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan,

yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung logam. Setiap

magnet memiliki dua kutub, yaitu: utara dan selatan. Kutub magnet adalah daerah

yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar

berada pada kutub-kutubnya (Siregar, Seri D. 2013).

Magnet dapat menarik benda lain, beberapa benda bahkan tertarik lebih kuat

dari yang lain, yaitu bahan logam. Namun tidak semua logam mempunyai daya tarik

yang sama terhadap magnet. Besi dan baja adalah dua contoh materi yang mempunyai

daya tarik yang tinggi oleh magnet. Sedangkan oksigen cair adalah contoh materi yang

mempunyai daya tarik yang rendah oleh magnet. Satuan intensitas magnet menurut

sistem metrik Satuan Internasional (SI) adalah Tesla dan SI unit untuk total fluks

magnetik adalah weber (1 weber/m2 = 1 tesla) yang mempengaruhi luasan satu meter

persegi (Theresya, 2014).

2.2 Pengertian Medan Magnet

Medan magnet adalah daerah disekitar magnet yang masih merasakan adanya gaya

magnet. Jika sebatang magnet diletakkan dalam suatu ruang, maka terjadi perubahan

Arah medan magnetik di suatu titik didefenisikan sebagai arah yang ditunjukkan oleh

kutub utara jarum kompas ketika ditempatkan pada titik tersebut.

2.2.1 Momen Magnetik

Bila terdapat dua buah kutub magnet yang berlawanan + m dan –m terpisah sejauh l,

maka besarnya momen magnetiknya ( ⃑⃑ ) adalah:

⃑⃑ = mlrˆ (2.1)

dengan ⃑⃑ adalah sebuah vektor dalam arah vektor unit rˆ berarah dari kutub negativ

ke kutub positif. Arah momen magnetik dari atom bahan non magnetik adalah acak

sehingga momen magnetik resultannya menjadi nol. Sebaliknya di dalam bahan-bahan

magnetik, arah momen magnetik atom-atom bahan itu teratur sehingga momen

magnetik resultan tidak nol. Momen magnet mempunyai satuan dalam cgs adalah

gauss.cm3 atau emu dan dalam SI mempunyai satuan A. m2.

2.2.2 Induksi Magnetik

Definisi induksi magnet, Induksi magnet adalah kuat medan magnet akibat adanya

arus listrik yang mengalir dalam konduktor. Adanya kuat medan magnetic disekitar

konduktor berarus listrik diselidiki pertama kali oleh Hans Christian (Denmark, 1774 –

1851). Jika jarum kompas diletakkan sejajar dengan konduktor itu dialiri arus listrik.

Bila arah arus dibalik, maka penyimpangannya juga berbalik.

Suatu bahan magnetik yang diletakkan dalam medan luar ⃑⃑⃑ akan

menghasilkan medan tersendiri ⃑⃑⃑ yang menigkatkan nilai total medan magnetic bahan

tersebut. Induksi magnetik yang didefinisikan sebagai medan total bahan ditulis

sebagai :

⃑ = ⃑⃑ + ⃑⃑⃑ (2.2)

Hubungan medan sekunder ⃑⃑⃑ = 4 ⃑⃑ , satuan ⃑ dalam cgs adalah gauss,

sedangkan dalam geofisika eksplorasi dipakai satuan gamma (g) dan dalam SI adalah

2.2.3 Kuat Medan Magnetik

sebagai gaya persatuan kuat kutub magnet, dapat dituliskan sebagai :

⃑⃑ =

Berdasarkan sifat kemagnetannya magnet dapat dibedakan menjadi dua macam, yaitu:

2.3.1 Magnet Permanen

Suatu magnet permanen harus mampu menghasilkan fluks magnet yang tinggi dari

suatu volume magnet tertentu, stabilitas magnetik yang baik terhadap efek temperatur

dan waktu, serta memiliki ketahanan yang tinggi terhadap pengaruh demagnetisasi.

Pada prinsipnya, suatu magnet permanen haruslah memiliki karakteristik minimal

dengan sifat kemagnetan remanen, Br dan koersivitas intrinsik, Hc serta temperatur

2.3.2 Magnet Remanen

Magnet remanen adalah suatu bahan yang hanya dapat menghasilkan medan magnet

yang bersifat sementara. Medan magnet remanen dihasilkan dengan cara mengalirkan

arus listrik atau digosok-gosokkan dengan magnet alam. Bila suatu bahan pengantar

dialiri arus listrik, besarnya medan magnet yang dihasilkan tergantung pada besar arus

listrik yang dialirkan. Medan magnet remanen yang digunakan dalam praktek

kebanyakan dihasilkan oleh arus dalam kumparan yang berinti besi. Agar medan

magnet yang dihasilkan cukup kuat, kumparan diisi dengan besi atau bahan sejenis

besi dan sistem ini dinamakan electromagnet. Keuntungan electromagnet adalah

bahwa kemagnetannya dapat dibuat sangat kuat, tergantung dengan arus yang

dialirkan. Dan kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya

(Afza, Erini. 2001).

2.4 Magnet Keramik

Bahan keramik yang bersifat magnetik umumnya adalah golongan ferit,yang

merupakan oksida yang disusun oleh hematit sebagai komponen utamanya. Ferit juga

dikenal dengan magnet keramik yang biasanya diaplikasikan sebagai magnet

permanen. Magnet ini mampu menghasilkan medan magnet tanpa harus di berikan

arus listrik terlebih dahulu (Simbolon, Silviana, 2013).

Ferrites adalah senyawa kimia yang terdiri dari keramik bahan dengan besi

(III) oksida (Fe2O3) sebagai komponen utama. Bahan ini digunakan untuk membuat

magnet permanen, seperti core ferit untuk transformator, dan berbagai aplikasi lain.

Ferit keras banyak digunakan dalam komponen elektronik, diantaranya motor-motor

DC kecil, pengeras suara (loud speaker), meteran air, KWH-meter, telephone receiver

,circulator , dan rice cooker (Theresya, 2014).

Magnet permanen ini juga menghasilkan medan yang konstan tanpa

mengeluarkan daya yang kontinyu (Darminto, 2011).Magnet dapat diklasifikasikan

bahan yang akan berubah dan sifat magnetnya akan hilang bila arus dilepaskan.

Sedangkan bahan hard magnetic (magnet keras) merupakan suatu sifat bahan yang

sengaja dibuat bersifat magnet permanen (priyono,2011).

2.5 Klasifikasi Material Magnetik

Material magnetik adalah material yang mempunyai sifat magnetik. Sifat magnetik

adalah fenomena suatu bahan menarik atau menolak material lain yang berada di

dekatnya. Berdasarkan nilai suseptibilitas material magnetik dibedakan menjadi 3

yaitu diamagnetik, paramagnetik, dan ferromagnetik (Theresya, 2014).

2.5.1 Diamagnetik

Bahan diamagnetik merupakan bahan yang memiliki nilai suseptibilitas negatif dan

sangat kecil. Sifat diamagnetik ditemukan oleh Faraday pada tahun 1846 ketika

sekeping bismuth ditolak oleh kedua kutub magnet, hal ini memperlihatkan bahwa

medan induksi dari magnet tersebut menginduksi momen magnetik pada bismuth pada

arah berlawan dengan medan induksi pada magnet (Tipler, 2001).

Bahan diamagnetik tidak mempunyai momen dipol magnet permanen. Jika

bahan diamagnetik dibalik diberi medan magnet luar, maka elektron-elektron dalam

atom akan berubah gerakannya sedemikian hingga menghasilkan resultan medan

magnet atomis yang arahnya berlawanan. Sifat diamagnetik bahan ditimbulkan oleh

gerak orbital elektron sehingga semua bahan bersifat diamagnetik karena atomnya

mempunyai elektron orbital. Bahan dapat bersifat magnet apabila susunan atom dalam

bahan tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan

diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak

menarik garis gaya. Permeabilitas bahan diamagnetik adalah μ < μ0 dan susepbtibilitas

magnetiknya < 0. Contoh bahan diamagnetik yaitu bismut, perak, emas, tembaga dan

2.5.2 Paramagnetik

Material paramagnetik mempunyai nilai suseptibilitas positif di mana magnetisasi M

paralel dengan medan luar. Material yang termasuk dalam paramagnetik adalah logam

transisi dan ion logam tanah jarang (rare-earth ions). Ion-ion ini mempunyai kulit

atom yang tidak terisi penuh yang berisi momen magnet permanen. Momen magnet

permanen terjadi karena adanya gerak orbital dan elektron (Theresya, 2014).

Setiap elektron berperilaku seperti magnet kecil yang pada medan magnet

memiliki salah satu orientasi yaitu searah atau berlawanan arah dengan medan magnet

tergantung dengan arah spin elektron. Ketika tidak ada medan luar orientasi momen

magnet acak, tetapi ketika medan luar diterapkan maka orientasi momen magnetik

sebagian mengarah ke medan luar.

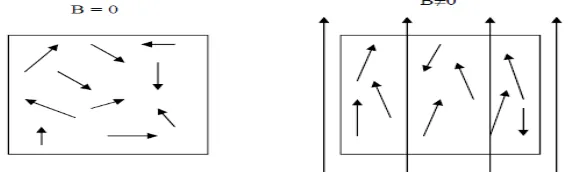

Gambar 2.1 Orientasi momen magnetik bahan paramagnetic (a) Tanpa adanya medan luar, (b) Dengan adanya medan luar (Theresya, 2014)

Dalam bahan ini hanya sedikit spin elektron yang tidak berpasangan, sehingga bahan

ini sedikit menarik garis-garis gaya. Dalam bahan paramagnetik, medan B yang

dihasilkan akan lebih besar dibanding dengan nilainya dalam hampa udara.

Suseptibilitas magnet dari bahan paramagnetik adalah positif dan berada dalam

rentang 10-5 sampai 10-3 m3/Kg, sedangkan permeabilitasnya adalah μ > μ 0. Contoh

bahan paramagnetik : alumunium, magnesium dan wolfram (Theresya, 2014).

2.5.3 Ferromagnetik

Ferromagnetik merupakan bahan yang memiliki nilai suseptibilitas magnetik positif

yang sangat tinggi. Dalam bahan ini sejumlah kecil medan magnetik luar dapat

Dalam beberapa kasus, penyearahan ini dapat bertahan sekalipun medan

kemagnetannya telah hilang. Hal ini terjadi karena momen dipol magnetik atom dari

bahan – bahan ferromagnetik ini mengarahkan gaya – gaya yang kuat pada atom

disebelahnya. Sehingga dalam daerah ruang yang sempit, momen ini disearahkan satu

sama lain sekalipun medan luarnya tidak ada lagi. Daerah ruang tempat momen dipol

magnetik yang disearahkan ini disebut daerah magnetik. Dalam daerah ini, semua

momen magnetik disearahkan, tetapi arah penyearahnya beragam dari daerah sehingga

momen magnetik total dari kepingan mikroskopi bahan ferromagnetik ini adalah nol

dalam keadaan normal (Tipler, 1991).

2.6 Material Magnet Lunak dan Magnet Keras

Material magnetik diklasifikasikan menjadi dua yaitu material magnetik lemah atau

soft magnetic materials maupun material magnetik kuat atau hard magnetic materials.

Penggolongan ini berdasarkan kekuatan medan koersifnya dimana soft magnetic atau

material magnetik lemah memiliki medan koersif yang lemah sedangkan material

magnetik kuat atau hard magnetic materials memiliki medan koersif yang kuat. Hal ini

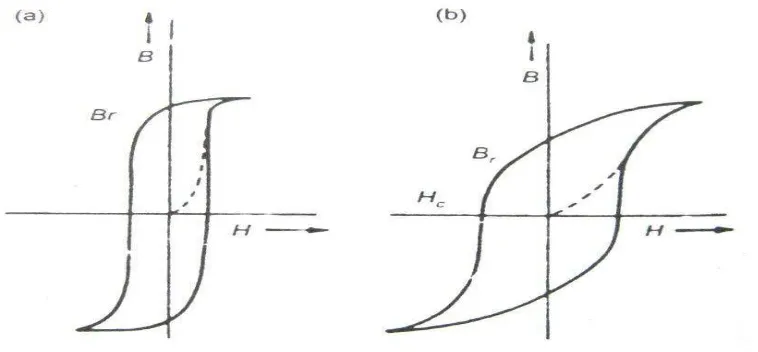

lebih jelas digambarkan dengan diagram histerisis atau hysteresis loop sebagai loop.

Diagram histeresis diatas menunjukkan kurva histeresis untuk material magnetic lunak

pada gambar (a) dan material magnetik keras pada gambar (b). H adalah medan

magnetik yang diperlukan untuk menginduksi medan berkekuatan B dalam material.

Setelah medan H ditiadakan, dalam specimen tersisa magnetisme residual Br, yang

disebut residual remanen, dan diperlukan medan magnet Hc yang disebut gaya koersif,

yang harus diterapkan dalam arah berlawanan untuk meniadakannya. Magnet lunak

mudah dimagnetisasi serta mudah pula mengalami demagnetisasi, seperti tampak pada

Gambar 2.2 Nilai H yang rendah sudah memadai untuk menginduksi medan B yang

kuat dalam logam, dan diperlukan medan Hc yang kecil untuk menghilangkannya.

Magnet keras adalah material yang sulit dimagnetisasi dan sulit di demagnetisasi.

Karena hasil kali medan magnet (A/m) dan induksi (V.det/m2) merupakan energi per

satuan volume, luas daerah hasil integrasi di dalam loop histerisis adalah sama dengan

energi yang diperlukan untuk satu siklus magnetisasi mulai dari 0 sampai +H hingga –

H sampai 0. energi yang dibutuhkan magnet lunak dapat dapat diabaikan; medan

magnet keras memerlukan energi lebih banyak sehingga pada kondisi-ruang,

demagnetisasi dapat diabaikan. Dikatakan, magnetisasi permanen (Afza, Erini. 2001).

2.7 Jenis Magnet Permanen

Produk magnet permanen ada dua macam berdasarkan teknik pembuatannya yaitu

magnet permanen isotropi dan magnet permanen anisotropi.

Gambar 2.3 Arah partikel pada magnet isotropi dan anisotropi (a) Arah partikel acak (Isotrop) (b) Arah partikel searah (Anisotrop) [Masno G, dkk, 2006].

Magnet permanen isotropi magnet dimana pada proses pembentukkan arah domain

pembentukkan dilakukan di dalam medan magnet sehingga arah domain magnet

partikel-partikelnya mengarah pada satu arah tertentu seperti ditunjukkan pada gambar

2.3 untuk membedakan isotropi dan anisotropi. Magnet permanen isotropi memiliki

sifat magnet atau remanensi magnet yang jauh lebih rendah dibandingkan dengan

magnet permanen anisotropi.

2.8 Magnet Permanen Ferrit

Magnet permanen ferrit juga dikenal sebagai magnet keramik dikembangkan pada

tahun 1950-an sebagai suatu hasil dari teori Stoner – Wohlfarth yang mengindikasikan

bahwa koersivitas dari sistem pada partikel bidang tunggal sebanding terhadap

anisotropi.

Magnet ferrit yang banyak dipakai yaitu Barium Ferrit BaO.6 (Fe2O3)

disamping SrO.6 (Fe2O3) dan PbO.6 (Fe2O3). Magnet Ferrit mempunyai sifat mekanik

yang kuat dan tidak mudah terkorosi. Disamping itu magnet ferrit mempunyai

koersivitas yang tinggi dengan tingkat kestabilan yang tinggi terhadap pengaruh

medan luar serta temperatur (Culity, 1972).

2.8.1 Barium Heksaferit

Material magnet oksida BaO(6Fe2O3) merupakan jenis keramik yang banyak

dijumpai disamping material magnet lain, seperti SrO.6(Fe2O3) dan PbO.6(Fe2O3).

Pengembangan material BaFe12O19 (M-type feritte hexagonal) sebagai bahan

magnetik sangat dibutuhkan dalam berbagai bidang aplikasi, karena memiliki

karakteristik : temperatur Curie yang relative tinggi, nilai koersifitas, saturasi magnetik

dan anisotropi magnetik tinggi pula serta stabilitas kimia yang sangat baik (Simbolon,

Silviana, 2013).

Salah satu aplikasi material magnet permanen barium heksaferit yang menjadi

perhatian saat ini adalah sebagai alat penyerap gelombang mikro (RAM). Hal ini

karena sifat istrik dan magnetik dari material ferrimagnetik ini sangat mendukung

Material oksida magnet tersebut memiliki sifat mekanik yang sangat kuat dan

tidak mudah terkorosi. Namun material tersebut sangat rentan terhadap proses

perlakuan panas sehingga mempunyai pengaruh yang cukup signifikan dan memiliki

dampak negatif terhadap sifat kemagnetan, tetapi proses ini tidak dapat dihindarkan

dalam proses metallurgi serbuk untuk membuat magnet menjadi kuat dan dapat

dimanfaatkan dalam teknologi (Simbolon, Silviana, 2013).

Barium hexa Ferrite BaO.6Fe2O3 yang memiliki parameter kisi a = 5,8920

Angstrom, dan c = 23,1830 Angstrom. Gambar struktur kristal barium hexa Ferrite

BaO.6Fe2O3 diperlihatkan pada gambar 2.3

Gambar 2.4. Struktur kristal BaO.6Fe2O3 [Moulson A.J, et all., 1985].

Barium heksaferit dapat disintesa dengan beberapa metoda seperti kristalisasi

gas, presipitasi hidrotermal, sol-gel, aerosol, copresipitasi dan pemaduan mekanik.

Diantara metoda ini pemaduan/gerus mekanik adalah ekonomis karena ketersediaan

relative sederhana untuk proses pemaduan mekanik dan produksi skala besar dapat

diimplementasikan dengan mudah.

2.9 Alumina

Alumina merupakan persenyawaan kimia antara logam aluminium dengan oksigen

(Al2O3). Alumina di alam ditemukan dalam bentuk bauksit. Alumina merupakan

bahan baku utama dalam proses elektrolisa aluminium. Aluminia mempunyai

morfologi sebagai bubuk berwarna putih denagn berat molekul 102, titik leleh pada

2050oC, dan spesifikasi gravity 3,5 - 4,0.

Dalam industri peleburan alumina memegang 3 fungsi penting yaitu:

1. Sebagai bahan baku utama dalam memproduksi aluminium.

2. Sebagai insulasi ternal untuk mengurangi kehilangan panas dari atas tungku

reduksi, dan untuk mempertahankan temperatu operasi.

3. Melindungi anoda dari oksidasi udara. (Cyntia Ayu, 2011)

Satu-satunya oksida aluminium adalah alumina (Al2O3). Meskipun demikian,

kesederhanaan ini diimbangi dengan adanya bahan-bahan polimorf dan terhidrat yang

sifatnya bergantung kepada kondisi pembuatannya. Terdapat dua bentuk anhidrat

Al2O3 yaitu α-Al2O3 dan -Al2O3. Logam-logam trivalensi lainnya (misalnya Ga, Fe)

membentuk oksida-oksida yang mengkristal dalam kedua struktur yang sama.

Keduanya mempunyai tatanan terkemas rapat ion-ion oksida tetapi berbeda dalam

tatanan kation-kationnya.

α-Al2O3 stabil pada suhu tinggi dan juga metastabil tidak terhingga pada suhu

rendah. Ia terdapat di alam sebagai mineral korundum dan dapat dibuat dengan

pemanasan -Al2O3 atau oksida anhidrat apa pun di atas 1000o. -Al2O3 diperoleh

dengan dehidrasi oksida terhidrat pada suhu rendah (~450o). α-Al2O3 keras dan tahan

terhadap hidrasi dan penyerapan asam. -Al2O3 mudah menyerap air dan larut dalam

asam; alumina yang digunakan untuk kromatografi dan diatur kondisinya untuk

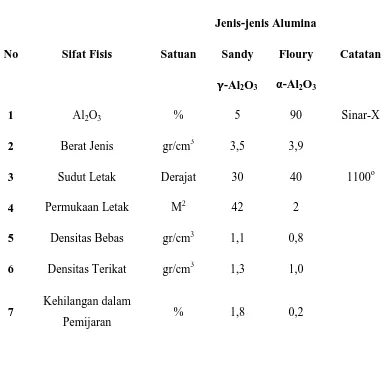

Tabel 2.1 Sifat-Sifat Fisis Alumina Al2O3

No Sifat Fisis Satuan

Jenis-jenis Alumina

Catatan Sandy

-Al2O3

Floury

α-Al2O3

1 Al2O3 % 5 90 Sinar-X

2 Berat Jenis gr/cm3 3,5 3,9

3 Sudut Letak Derajat 30 40 1100o

4 Permukaan Letak M2 42 2

5 Densitas Bebas gr/cm3 1,1 0,8

6 Densitas Terikat gr/cm3 1,3 1,0

7 Kehilangan dalam

Pemijaran % 1,8 0,2

(Burkin A.R, 1987)

2.9.1 Keramik Alumina

Alumina adalah senyawa yang terdiri dari senyawa aluminium dan oksigen sehingga

alumina disebut juga senyawa oksida logam. Keramik alumina yang sering digunakan

umumnya mempunyai fasa corundum ( – Al2O3) dengan struktur tumpukan padat

heksagonal ( Hexagonal Closed Packed, HCP ).

Keunggulan alumina antara lain : mempunyai titik lebur tinggi (20500C), stabil

digunakan hingga suhu 17000C, kekuatan mekaniknya tinggi, keras, penghantar panas

tinggi maka proses densifikasi dari material ini juga membutuhkan suhu sintering yang

relatif tinggi (0.85 x titik lebur = 17500C) (Kaston, S 2007).

Tabel 2.2 Sifat-Sifat Keramik Alumina Al2O3

Parameter Al2O3

Densitas, gr/cm3 3,96

Koefisien termal ekspansi, oC-1 (8-9) x 10-6

Kekuatan Patah, Mpa 350

Sifat daya hantar panas Konduktor

Kekerasan (Hv), kgf/mm2 1500-1800

Titik lebur, oC 2050

Ketangguhan, Mpa m1/2 4,9

(Awan Maghfirah, 2007)

2.9.2 Kegunaan Keramik Alumina

Keramik alumina kegunaannya cukup luas sekali yaitu digunakan dibidang mekanik

(bearing, cutting tools, pelapis bagian dalam pompa (inner linning), di bidang

elektronik (bahan isolator listrik, substrat elektronik), di bidang refraktori sebagai

bahan tahan panas pada tungku pembakaran, di bidang medis sebagai biomaterial yang

inert (Nerrus,T 2006).

2.9.3 Sifat – Sifat Alumina

Senyawa Al2O3 bersifat polimorfi yang diantaranya adalah struktur – Al2O3 dan -

sebagai korundum. Struktur dasar Kristal korundum adalah struktur tumpukan padat

heksagonal ( Hexagonal Closed Packed, HCP ). Kation (Al+3) menempati bagian

dari sisipan octahedral sedangkan anion (O2-) menempati HCP (Worrall.W.E,1986).

Struktur - Al2O3 merupakan senyawa alumina yang stabil pada suhu kurang

dari 10000C dan pada umumnya lebih reaktif dibandingkan dengan struktur –

Al2O3. (Nerrus,T 2006).

Pada umumnya kemurnian Al2O3 cukup tinggi (>90%) sehingga dapat

digunakan sebagai bahan keramik tembus cahaya. Sifat fisis dari keramik Al2O3

adalah Densitasnya 3,96 gr/cm3 (Nerrus,T 2006).

2.10 Sintering

Sintering adalah pengikatan massa partikel pada serbuk oleh interaksi antar molekul

atau atom melalui perlakuan panas dengan suhu sintering mendekati titik leburnya

sehingga terjadi pemadatan. Tahap sintering merupakan tahap yang paling penting

dalam pembuatan keramik. Melalui proses sintering terjadi perubahan struktur mikro

seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir serta peningkatan

densitas. Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain

jenis bahan, komposisi bahan dan ukuran partikel (Ika Mayasari, 2012). Selama fasa

penaikan suhu dalam ishotermal sintering proses densifikasi dan perubahan

mikrostruktur terjadi secara signifikan. Temperatur yang tinggi dapat mempercepat

proses densifikasi, tetapi pertumbuhan butir juga meningkat. Jika temperatur sintering

terlalu tinggi dapat menyebabkan pertumbuhan abnormal sehingga dapat membatasi

densitas akhir (Ika Mayasari, 2012).

Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain :

jenis bahan, komposisi, bahan pengotornya dan ukuran partikel. Jika telah diketahui

jenis bahannya maka dapat ditentukan suhu sintering yang akan divariasikan yaitu 2/3

dari titik lebur masing – masing bahan sehingga dapat menghindari terjadinya

A. Adanya transfer materi diantara butiran yang disebut proses difusi.

B. Adanya sumber energi yang dapat mengaktifkan transfer materi, energy tersebut

digunakan untuk menggerakkan butiran hingga terjadi kontak da ikatan yang

sempurna. Difusi adalah aktivitas termal yang berarti bahwa terdapat energy minimum

yang dibutuhkan untuk pergerakan atom atau ion dalam mencapai energi yang sama

atau diatas energi aktivitas untuk membebaskan dari letaknya semula dan bergerak ke

tempat yang lain yang memungkinkannya. Energi untuk menggerakkan proses

sintering disebut gaya dorong (drying force) yang ada hubungannya dengan energi

permukaan butiran (γ)

2.10.1 Tahapan Sintering

Tahapan sintering menurut Hirschorn, pada sampel yang telah mengalami kompaksi

sebelumya, akan mengalami beberapa tahapan sintering sebagai berikut:

1. Ikatan mula antar partikel serbuk.

Saat sampel mengalami proses sinter, maka akan terjadi pengikatan diri. Proses ini

meliputi difusi atom-atom yang mengarah kepada pergerakan dari batas butir. Ikatan

ini terjadi pada tempat dimana terdapat kontak fisik antar partikel-partikel yang

berdekatan. Tahapan ikatan mula ini tidak menyebabkan terjadinya suatu perubahan

dimensi sampel. Semakin tinggi berat jenis sampel, maka akan banyak bidang kontak

antar partikel, sehingga proses pengikatan yang terjadi dalam proses sinter juga

semakin besar. Elemen-elemen pengotor yang masih terdapat, berupa serbuk akan

menghalangi terjadinya proses pengikatan ini. Hal ini sisebabkan elemen pengotor

akan berkumpul dipermukaan batas butir, sehingga akan mengurangi jumlah bidang

kontak antar partikel.

2. Tahap pertumbuhan leher.

Tahapan kedua yang tejadi pada proses sintering adalah pertumbuhan leher. Hal ini

berhubungan dengan tahap pertama, yaitu pengikatan mula antar partikel yang

menyebabkan terbentuknya daerah yang disebut dengan leher (neck) dan leher ini akan

Pertumbuhan leher tersebut terjadi karena adanya perpindahan massa, tetapi tidak

mempengaruhi jumlah porositas yang ada dan juga tidak menyebabkan terjadinya

penyusutan. Proses pertumbuhan leher ini akan menuju kepada tahap penghalusan dari

saluran-saluran pori antar partikel serbuk yang berhubungan, dan proses ini secara

bertahap.

3. Tahap penutupan saluran pori.

Merupakan suatu perubahan yang utama dari salam proses sinter. Penutupan saluran

pori yang saling berhubungan akan menyebabkan perkembangan dan pori yang

tertutup. Hal ini merupakan suatu perubahan yang penting secara khusus untuk pori

yang saling berhubungan untuk pengangkutan cairan, seperti pada saringan-saringan

dan bantalan yang dapat melumas sendiri. Salah satu penyebab terjadinya proses ini

adalah pertumbuhan butiran. Proses penutupan saluran ini dapat juga terjadi oleh

penyusutan pori (tahap kelima dari proses sinter), yang menyebabkan kontak baru

yang akan terbentuk di antara permukaan-permukaan pori.

4. Tahapan pembulatan pori.

Setelah tahap pertumbuhan leher, material dipindahkan di permukaan pori dan pori

tersebut akan menuju kedaerah leher yang mengakibatkan permukaan dinding tersebut

menjadi halus. Bila perpindahan massa terjadi terus-menerus melalui daerah leher,

maka pori disekitar permukaan leher akan mengalami proses pembulatan. Dengan

temperatur dan waktu yang cukup pada saat proses sinter maka pembulatan pori akan

lebih sempurna.

5. Tahap penyusutan

Merupakan tahap yang terjadi dalam proses sinter. Hal ini berhubungan dengan proses

densifikasi (pemadatan) yang terjadi. Tahap penyusutan ini akan menyebabkan

terjadinya penurunan volume, disisi lain sampel yang telah disinter akan mejadi lebih

padat. Dengan adanya penyusutan ini kepadatan pori akan meningkat dan dengan

sendirinya sifat mekanis dari bahan tersebut juga akan meningkat, khususnya kekuatan

Tahap penyusutan pori ini terjadi akibat pergerakan gas-gas yang terdapat di

daerah pori keluar menuju permukaan. Dengan demikian tahap ini akan meningkatkan

berat jenis yang telah disinter.

6. Tahap pengkasaran pori

Proses ini akan terjadi apabila kelima tahap sebelumnya terjadi dengan sempurna.

Pengkasaran pori akan terjadi akibat adanya proses bersatunya lubang-lubang kecil

dari pori sisa akan menjadi besar dan kasar. Jumlah total dari pori adalah tetap, tetapi

volume pori berkurang dengan diimbangi oleh pembesaran pori tersebut. (Randall M.

German, 1991).

2.11 Karakterisasi Material Magnet Permanen Barium Heksaferit 2.11.1 Sifat Fisis

2.11.1.1 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau Densitas didefenisikan

sebagai massa per satuan volum. Jika suatu bahan yang materialnya homogen

bermassa m memiliki volume v , densitasnya ρ adalah :

(gram/cm3) (2.4)

Secara umum, densitas suatu bahan tergantung pada faktor lingkungan seperti

suhu dan tekanan (Siregar, Seri D. 2013).

Dalam pelaksanaannya kadang-kadang sampel yang diukur mempunyai ukuran

bentuk yang tidak teratur sehingga untuk menentukan volumenya menjadi sulit,

akibatnya nilai kerapatan yang diperoleh tidak akurat. Untuk menentukan rapat massa

(bulk density) dari suatu bahan mengacu pada standar (ASTM C 373). Oleh karena itu

untuk menghitung nilai densitas suatu material yang memiliki bentuk yang tidak

teratur (bulk density) digunakan metode Archimedes yang persamaannya sebagai

berikut :

Dimana :

ρ = Densitas sampel (g/cm3)

ρair = Densitas air (g/cm3)

= Massa sampel setelah dikeringkan di oven (g)

= Massa sampel setelah direndam selama 10 menit (g)

2.11.1.2 Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume

lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari

volume zat padat yang ditempati oleh zat padat. Porositas pada suatu material

dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada di

dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0

% sampai dengan 90 % tergantung dari jenis dan aplikasi material tersebut.

Ada dua jenis porositas yaitu porositas terbuka dan porositas tertutup.

Porositas yang tertutup pada umumnya sulit untuk ditentukan karena pori tersebut

merupakan rongga yang terjebak di dalam padatan dan serta tidak ada akses ke

permukaan luar, sedangkan pori terbuka masih ada akses ke permukaan luar, walaupun

ronga tersebut ada ditengah-tengah padatan. Porositas suatu bahan pada umumnya

dinyatakan sebagai porositas terbuka dan dapat dinyatakan dengan persamaan sebagai

berikut :

P = (2.6)

Dimana :

P = Porositas (%)

= Massa sampel setelah dikeringkan di oven (g)

2.11.1.3. Susut Bakar

Merupakan penyusutan dari sampel sebelum dilakukan sintering dan setelah dilakukan

sintering. Penyusutan terjadi karena adanya reaksi pembakaran yaitu pelepasan CO2

dan difusi partikel.

% sb = x 100% (2.7)

Dimana :

% sb = persen penyusutan (%)

V0 = Volume sebelum disintering (m3)

Vs = Volume sesudah disinterring (m3)

2.11.2 Sifat Magnet

Untuk karaterisasi sifat-sifat magnet menggunakan alat permagraph yaitu alat yang

dapat menghasilkan kurva histerisis loop yang dilengkapi dengan nilai induksi

remanen (Br) dan Gaya koersif (Hc). Pada saat pengukuran berlangsung terjadi proses

magnetisasi pada bahan sampel, dimana selesai pengukuran bahan sudah memiliki

sifat magnetic yang permanen. Sifat-sifat magnet permanen berdasarkan kurva

histerisis adalah sebagai berikut : Sulit dimagnetisasi dan didemagnetisasi, Koersivitas

tinggi (Hc), dengan Hc yang tinggi maka dapat mempertahankan orientasi momen

magnetiknya untuk waktu yang lama, sebagai sumber gaya gerak magnet dalam

kumparan magnetic, remanensi tinggi (Br), histeris loss besar, permeabilitas (µ) kecil.

Dan setelah itu dihitung medan magnetnya dengan menggunakan Gaussmeter.

2.11.2.1Permagraph

Permagraph merupakan salah satu alat ukur sifat magnet dari berbagai kelompok

seperti Alnico, Ferrite atau dari logam tanah jarang. Sifat magnet yang akan diukur

oleh permagraph diantaranya adalah koersifitas Hc, nilai produk maksimum (BH)max

kurva histerisis bahan permanen magnet seperti : electronik EF 4-1F, elektromagnet

EP 2/E (kuat medan magnet sampai dengan 1800 kA/m = 2.2 Tesla), komputer dan

printer. Hasil yang dapat diperoleh dari permagraph C : otomatis mengukur kurva

histerisis magnet permanen (B-H curve), dapat menentukan kuantitas magnet seperti

koersifitas, remanensi, nilai produk maksimum, pengukuran dengan surrounding coils

untuk menentukan nilai rata-rata magnetik dan pengukuran distribusi kuat medan

magnet permanen dengan pole coils.

2.11.3 Analisa Sruktur Kristal

2.11.3.1 XRD (X-Ray Diffraction)

Fenomena interaksi dan difraksi sudah dikenal pada ilmu optik. Standar pengujian di

laboratorium fisika adalah untuk menentukan jarak antara dua gelombang dengan

mengetahui panjang gelombang sinar, dengan mengukur sudut berkas sinar yang

terdifraksi. Pengujian ini merupakan aplikasi langsung dari pemakaian sinar X untuk

menentukan jarak antara kristal dan jarak antara atom dalam kristal. (Erini,

Afza.2011).

Uji difraksi sinar X (XRD) dilakukan untuk menentukan komposisi fase yang

terbentuk pada serbuk hasil kalsinasi di atas. Dari data yang akan dihasilkan dapat

diprediksi ukuran kristal serbuk dengan bantuan software X-powder dan Match.

Ukuran kristalin ditentukan berdasarkan pelebaran puncak difraksi sinar-X yang

muncul. Makin lebar puncak difraksi yang dihasilkan maka makin kecil ukuran kristal

serbuk. (Kharismayanti, 2013).

2.11.3.2 Analisis Mikrostuktur dengan Optical Microscope

Optical Microscope mempunyai fungsi yang hampir sama dengan SEM (Scanning

Electron Microscope) yaitu untuk mengetahui bentuk dan ukuran dari butir-butir serta

mengetahui interaksi satu butir dengan butir lainnya. Melalui observasi dengan OM

terbentuk lapisan diantara butiran atau disebut grain boundary. Analisis mikrostruktur

dengan menggunakan OM bertujuan untuk mengetahui susunan partikel-partikel

setelah proses sintering,dan juga dapat diketahui perubahannya akibat variasi suhu

sintering. Dari foto OM yang dihasilkan dapat diketahui apakah terjadi perbesaran

butiran atau grain growth, sejauh mana pori-pori sisa yang terbentuk didalam badan

keramik.

Adapun perbedaan antara SEM dan OM adalah terletak pada perbesaran

obyek (resolusi) yang lebih tinggi daripada mikroskop optik. Sebenarnya, dalam

fungsi perbesaran obyek, SEM juga menggunakan lensa, namun bukan berasal dari

jenis gelas sebagaimana pada mikroskop optik, tetapi dari jenis magnet. Sifat medan

magnet ini bias mengontrol dan mempengaruhi electron yang melaluinya, sehingga

bisa berfungsi menggantikan sifat lensa pada mikroskop optik.

BAB 3

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan selama empat bulan dimulai dari Februari 2015 - Mei 2015

dibeberapa laboratorium, yaitu :

1. Pusat Penelitian Pengembangan Fisika (P2F) Lembaga Ilmu Pengetahuan

Indonesia (LIPI) Puspitek Serpong.

2. Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) Lembaga Ilmu

Pengetahuan Indonesia (LIPI) Bandung.

3.2 Peralatan dan Bahan : 3.2.1 Peralatan

Pada penelitian ini, peralatan yang digunakan antara lain :

a. Neraca Digital

Fungsinya : untuk menimbang massa pellet yang telah tercetak yang

akan digunakan dalam pembuatan magnet.

b. Jangka Sorong

Fungsinya : untuk mengukur ketebalan dan diameter pellet.

c. Bata

Fungsinya : sebagai tempat untuk membakar/ memanaskan sampel.

d. Vacuum Furnace (XD – 1400V)

Fungsinya : sebagai alat untuk proses pembakaran.

e. Gelas Ukur

Fungsinya : untuk meletakkan sampel di dalam ultrasonik. f. Pinset

Fungsinya : untuk mengambil sampel yang telah dibakar. g. Ultrasonik

Fungsi : alat untuk memanaskan sampel yang telah tercetak agar diukur

h. Termometer

Fungsinya : untuk mengukur suhu air dalam alat ultrasonik.

i. Neraca gantung

Fungsinya : untuk mengukur massa basah dari sampel.

j. Oven

Fungsinya : untuk mengeringkan sampel setelah diukur massa basahnya.

k. Kertas Pasir

Fungsi : sebagai kertas penghalus permukaan sampel.

l. Gaussmeter

Fungsi : untuk mengukur besarnya medan magnet pada sampel.

m. XRD (X-ray Diffractometer)

Fungsi : sebagai alat karakterisasi struktur kristal atau fasa dari sampel.

n. OM (Optical Microscope)

Bahan yang digunakan dalam penelitian ini adalah :

3.3 Diagram Alir Percobaan

Berikut adalah diagram penelitian yang dilakukan : terlampir

Penelitian yang dilakukan meliputi : proses sintering, dan karakterisasi bahan.

3.4 Proses Sintering

Proses sintering pada magnet keramik BaFe12O19 dilakukan dengan cara pemanasan

sampel dalam tungku listrik (furnace) dengan variasi suhu 800oC, 900oC, 1000oC,

1100oC yang ditahan selama 2 jam. Sintering dapat meningkatkan kekuatan sampel

karena terjadinya pertumbuhan butiran dan butir butir tersebut melebur menjadi satu.

Sampel yang telah disintering kemudian dimagnetisasi dengan Magnetizer pada

tegangan 1000 volt.

Langkah-langkah untuk melakukan proses sintering adalah sebagai berikut :

1. Menyiapkan sampel yang akan disintering.

2. Memasukkan sampel ke dalam tungku pembakaran dengan menggunakan bata

tahan panas.

3. Memutar saklar pada posisi “ON” untuk menghidupkan tungku.

4. Mengatur suhu pembakaran yang diinginkan dan pada puncaknya ditahan

selama 2 jam.

5. Mematikan tungku setelah proses sintering selesai.

6. Mengeluarkan sampel dari tungku pembakaran.

3.5 Magnetisasi

Magnetisasi adalah alat yang disebut Magnetizer, fungsinya untuk memberikan medan

magnetik pada sampel (magnetisasi) dengan tegangan 1000 volt.

3.6 Karakterisasi Hasil

Setelah semua treatment telah dilakukan maka dilanjutkan dengan karakterisasi.

Adapun karakterisasi yang dilakukan adalah densitas, porositas, analisa XRD, OM,

PSA, pengukuran fluks density dengan Gausmeter, B-H curve dengan Permagraph .

3.6.1 Uji Densitas

Bulk density merupakan densitas sampel yang berdasarkan volume sampel termasuk

dengan rongga atau pori. Pengujian Bulk density dilakukan untuk megukur benda

padatan yang besar dengan bentuk yang beraturan maupun yang tidak beraturan. Pada

pengujian Bulk density menggunakan metode Archimedes. Prosedur kerja untuk

menentukan besarnya bulk densitas (gr/cm3 ) suatu sampel berbentuk pellet adalah

sebagai berikut:

1. Menyiapkan sampel, aquades, gelas beaker, neraca digital dan kawat

penimbang sampel di dalam air.

2. Tuangkan aquades kira-kira ¾ dari volume gelas beaker, sampel dicelupkan

kedalam gelas beaker, kemudian panaskan menggunakan kompor listrik

sampai suhu kira-kira 50 0C selama 10 menit.

3. Letakkan penyangga pada neraca digital, kemudian kalibrasi.

4. Celupkan kawat ke dalam aquades pada gelas beaker.

5. Kalibrasi neraca setelah kawat dan tiang penyangga diletakkan diatas neraca.

6. Sampel yang telah dipanaskan ditimbang di dalam gelas beaker yang telah

Porositas didefenisikan sebagai banyaknya lubang atau pori yang terdapat dalam suatu

sampel yang telah selesai dibuat. Pengujian ini dilakukan untuk mendapatkan hasil

yang sesuai dengan yang diharapkan.

Langkah kerja untuk menentukan besarnya porositas (%) suatu sampel yaitu:

1. Menyiapkan sampel, aquades, gelas beaker, neraca digital dan kawat

2. Tuangkan aquades kira-kira ¾ dari volume gelas beaker, sampel dicelupkan

kedalam gelas beaker, kemudian panaskan menggunakan kompor listrik

sampai suhu kira-kira 50 0C selama 10 menit.

3. Letakkan penyangga pada neraca digital, kemudian kalibrasi.

4. Celupkan kawat ke dalam aquades pada gelas beaker.

5. Kalibrasi neraca setelah kawat dan tiang penyangga diletakkan diatas neraca.

6. Sampel yang telah dipanaskan ditimbang di dalam gelas beaker yang telah

Susut bakar merupakan penyusutan dari sampel sebelum dilakukan sintering dan

setelah dilakukan sintering. Penyusutan terjadi karena adanya reaksi pembakaran yaitu

pelepasan CO2 dan difusi partikel.

Langkah kerja untuk menentukan besarnya susut bakar (%) suatu sampel yaitu :

1. Sampel yang telah dicetak diukur diameter (cm) dan tebal (cm) dengan

menggunakan jangka sorong, sebagai diameter awal (d0) dan tebal awal

(t0).

2. Timbang massa sampel (g) sebagai massa awal (m0).

3. Dihitung volumenya (cm3) sebagai volume awal (v0).

4. Sampel disintering dengan temperatur yang telah ditentukan.

5. Sampel yang telah disinter diukur diameter (cm) dan tebal (cm) dengan

menggunakan jangka sorong, sebagai diameter sinter (ds) dan tebal sinter (ts).

6. Timbang massa sampel (g) sebagai massa sinter (ms).

3.7 Sifat Magnet

Untuk karakterisasi sifat-sifat magnet menggunakan alat Impluse magnetizer,

berfungsi untuk memberikan medan magnet luar pada sampel agar memiliki magnet.

Setelah itu di hitung nilai medan magnetnya menggunakan gaussmeter. Dan untuk

karakterisasi sifat magnet yang lainnya menggunakan alat permagraph yaitu alat

yang dapat menganalisis sampel dengan output berupa kurva histerisis yang dilengkapi

dengan nilai induksi remanensi (Br) dan gaya koersif (Hc). Pada saat pengukuran

berlangsung terjadi proses magnetisasi pada sampel, sehingga sampel akan

memiliki sifat magnet setelah pengujian dilakukan.

3.7.1 Permagraph

Permagraph merupakan salah satu alat ukur sifat magnet dari berbagai kelompok

seperti Alnico, Ferrite atau dari logam tanah jarang. Sifat magnet yang akan diukur

oleh permagraph diantaranya adalah koersifitas Hc, nilai produk maksimum (BH)max

dan remanensi Br. Untuk permagraph C memiliki perlengkapan dalam pengukuran

kurva histerisis bahan permanen magnet seperti : electronik EF 4-1F, elektromagnet

EP 2/E (kuat medan magnet sampai dengan 1800 kA/m = 2.2 Tesla), komputer dan

printer.

Hasil yang dapat diperoleh dari permagraph C : otomatis mengukur kurva

histerisis magnet permanen (B-H curve), dapat menentukan kuantitas magnet seperti

koersifitas, remanensi, nilai produk maksimum, pengukuran dengan surrounding coils

untuk menentukan nilai rata-rata magnetik dan pengukuran distribusi kuat medan

magnet permanen dengan pole coils.

3.8 Analisa Mikrostruktur

3.8.1 XRD (X-ray Diffractrometer)

Difraksi sinar X atau X-ray diffraction (XRD) adalah suatu metode analisa yang

menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel. Profil

XRD juga dapat memberikan data kualitatif dan semi kuantitatif pada padatan atau

sampel. Difraksi sinar X ini digunakan untuk beberapa hal, diantaranya:

1. Pengukuran jarak rata-rata antara lapisan atau baris atom

2. Penentuan kristal tunggal

3. Penentuan struktur kristal dari material yang tidak diketahui

4. Mengukur bentuk, ukuran, dan tegangan dalam dari kristal kecil

Analisis kimia:

1. Identifikasi/Penentuan jenis kristal

2. Penentuan kemurnian relatif dan derajat kristalinitas sampel

3. Deteksi senyawa baru

4. Deteksi kerusakan oleh suatu perlakuan

Untuk interpretasi/pembacaan spektra dengan membandingkan spektra yang berada

pada induk data spektra XRD, misalnya pada data JCPDS. Untuk menyimpulkan

minimal ada 3 puncak spektra yang identik dengan spektra pada data induk.

Adapun langkah langkah dari pengujian ini adalah :

- Siapkan sampel yang akan diuji

- Letakan sampel diatas preparat

- Masukan kedalam XRD kemudian tutup rapat

- Siapkan software pendukung untuk pengoperasian XRD.

3.8.2 OM (Optical Microscope)

Fungsi Optical Microscope atau OM pada penelitian adalah memberikan informasi

secara langsung tentang topografi (tekstur permukaan sampel), morfologi (bentuk dan

ukuran ), komposisi (unsur penyusun sampel), serta Informasi kristalografi (susunan

atom penyusunan sampel).

Melalui observasi dengan OM dapat diamati seberapa jauh ikatan butiran yang

BAB 4

HASIL DAN PEMBAHASAN

4.1 Karakterisasi Sifat Fisis

Karakterisasi sifat fisis yang diamati pada penelitian ini meliputi bulk density,

porositas dan linear shrinkage.

4.1.1 Hasil Karakterisasi Bulk Density, Porositas dan Linear Shrinkage.

Hasil pengukuran bulk density untuk Barium Hexaferrite (BaFe12O19) dengan

Pada Gambar 4.1 menunjukkan Grafik Hubungan antara penambahan aditif

1000 °C, 1100°C. Gambar 4.1 dapat dilihat bahwa nilai bulk densitas menurun seiring

dengan penambahan aditif Al2O3, namun nilai bulk densitas semakin meningkat

seiring dengan kenaikan temperatur sintering.

Gambar 4.1 Grafik Hubungan antara penambahan aditif Al2O3 terhadap nilai bulk

density BaFe12O19 yang disinter pada suhu 800°C, 900°C, 1000 °C, 1100°C.

Dari Gambar 4.1 terlihat bahwa nilai densitas maksimum diperoleh pada

penambahan 1 %wt Al2O3 pada suhu sintering 1100 °C dengan nilai 4,87 gr/cm3 yaitu

hanya bisa mencapai sekitar 91,88% dari nilai densitas murni BaFe12O19. Nilai

densitas terbaik diperoleh pada penambahan 3% wt Al2O3 pada suhu 11000C dengan

nilai 4,90 gr/cm3 yaitu hanya bisa mencapai sekitar 92,45% dari nilai densitas murni

BaFe12O19. Adanya penambahan aditif Al2O3 menyebabkan nilai bulk density

cenderung menurun, hal ini disebabkan oleh nilai densitas Al2O3 (3,96 gr/cm3) yang

lebih kecil dari nilai densitas BaFe12O19 (5,3 gr/cm3) . Berdasarkan hasil data diatas

dapat diketahui bahwa semakin tinggi temperatur sintering maka nilai densitas akan

semakin meningkat. Hal ini disebabkan karena fasa – fasa dalam keramik yang terjadi

semakin banyak dan pori – porinya berkurang. Hal ini terjadi hingga titik optimum

sebelum keramik mengalami deformasi. Jika suhu sintering terus dinaikkan dan

melewati suhu optimum maka badan keramik akan mengalami deformasi yang

![Gambar 2.3 Arah partikel pada magnet isotropi dan anisotropi (a) Arah partikel acak (Isotrop) (b) Arah partikel searah (Anisotrop) [Masno G, dkk, 2006]](https://thumb-ap.123doks.com/thumbv2/123dok/612914.73452/28.612.135.499.508.606/gambar-partikel-isotropi-anisotropi-partikel-isotrop-partikel-anisotrop.webp)

![Gambar 2.4. Struktur kristal BaO.6Fe2O3 [Moulson A.J, et all., 1985].](https://thumb-ap.123doks.com/thumbv2/123dok/612914.73452/30.612.191.403.284.550/gambar-struktur-kristal-bao-fe-o-moulson-all.webp)