PENGARUH KOMPOSISI Al2O3 DAN

MILLING TIME

TERHADAP SIFAT FISIS, MAGNET DAN MIKROSTRUKTUR

DARI BaFe12O19

SKRIPSI

NENSI M PANJAITAN

110801043

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH TEMPERATUR SINTERING TERHADAP SIFAT

FISIS, MAGNET DAN MIKROSTRUKTUR DARI BaFe12O19

DENGAN ADITIF Al2O3

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

NENSI M PANJAITAN

110801043

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Pengaruh Komposisi Al2o3 Dan Milling Time Terhadap Sifat Fisis, Magnet Dan Mikrostruktur dari BaFe12O19 Kategori : Skripsi

Nama : Nensi M Panjaitan

NIM : 110801043

Program Studi : Sarjana (S1) Fisika Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam (Mipa) Universitas Sumatera Utara

Disetujui di Medan, Juli 2015

Disetujui oleh

Departemen Fisika FMIPA USU Pembimbing, Ketua,

PERNYATAAN

PENGARUH KOMPOSISI Al2O3 DANMILLING TIME TERHADAP SIFAT

FISIS, MAGNET DAN MIKROSTRUKTUR DARI BaFe12O19

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2015

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat dan bimbingan-Nya penulis dapat menyelesaikan penyusunan skripsi ini dengan judul Pengaruh Komposisi Al2O3 dan Milling Time terhadap Sifat Fisis, Magnet dan Mikrostruktur BaFe12O19 dalam waktu yang telah ditentukan.

Pada kesempatan ini penulis menyampaikan terimakasih yang sebesar-besarnya kepada :

1. Bapak Dr. Kerista Sebayang, MS, sebagai Dosen Pembimbing, yang telah banyak meluangkan waktu, pikiran, tenaga, dan memberikan dorongan, semangat serta saran-saran untuk membimbing penulis dalam menyelesaikan skripsi ini.

2. Bapak Prof. Dr. Masno Ginting, M.Sc dan Prof. Pardamean Sebayang M.Sc, sebagai Dosen Pembimbing di LIPI, yang telah banyak meluangkan waktu, pikiran, tenaga, dan memberikan dorongan, semangat serta saran-saran untuk membimbing penulis dalam penelitian tugas akhir dan menyelesaikan skripsi ini.

3. Bapak Dr. Marhaposan Situmorang, sebagai Ketua Jurusan Fisika FMIPA USU.

4. Bapak Drs. Syahrul Humaidi, MSc, sebagai Sekretaris Jurusan Fisika FMIPA USU.

5. Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

6. Semua Dosen Departemen Fisika FMIPA USU yang pernah menjadi dosen pengajar selama penulis kuliah di Fisika USU.

7. Kak Tini, Kak Yuspa, dan bang Jo, sebagai pegawai di jurusan Fisika FMIPA USU.

8. Kedua orangtua penulis, M. Panjaitan dan M. Silaban, terima kasih atas dukungan dan doa yang begitu besar dan sangat berarti kepada penulis.

9. Adik - adik penulis Mery K Panjaitan dan Veri A Panjaitan, yang telah banyak memberi dukungan, doa dan semangat kepada penulis selama kuliah dan menyelesaikan skripsi ini, terkhusus juga buat tante Resni Silaban dan sanak saudara lainnya yang banyak membantu dan memberikan motivasi kepada penulis.

10.Teman – teman Fisika Stambuk 2011 sebagai teman bertukar pikiran selama perkuliahan dan teman berdiskusi dalam penyelesaian skripsi ini (Inten Natanael Simamora, Tabitaria M Sianipar, Juliana S Situmeang, Ancela Simbolon, Dosni Sipahutar, Widya Susanti, Lilis Sagita, Trisno F Manurung, Parasian Simbolon, Hendra Damos, dan semua teman yang tak dapat penulis sebutkan satu per satu).

11.Abang, Kakak senior dan adik-adik junior Fisika FMIPA USU.

Penulis menyadari sepenuhnya bahwa dalam penulisan skripsi ini masih terdapat kekurangan – kekurangan baik dari segi isi, struktur kata, maupun tata bahasanya karena pengetahuan dan pengalaman yang dimiliki penulis terbatas, semoga skripsi ini dapat bermanfaat bagi yang membutuhkannya.

Penulis

PENGARUH KOMPOSISI Al2O3 DAN MILLING TIME TERHADAP SIFAT FISIS, MAGNET DAN MIKROSTRUKTUR BaFe12O19

ABSTRAK

Telah diakukan pembuatan magnet permanen BaFe12O19 yang ditambahkan aditif Al2O3 dengan variasi komposisi 0, 1, 3, 5 dan 7 (%wt) mengggunakan metode

mechanical alloying dengan milling time 12 dan 36 jam. Serbuk tersebut kemudian ditambahkan bahan perekat Poly Vinyl Alcohol (PVA) dan dicetak kering dengan tekanan 30 kg/cm2 (8 kG). Hasil cetakan berupa pelet dengan diameter rata-rata 20 mm x 3 mm. Selanjutnya dilakukan proses sintering dengan menggunakan vacuum furnace pada suhu 1100oC yang ditahan selama 2 jam. Sampel yang telah disintering kemudian dikarakterisasi sifat fisis (green body density,bulk density dan porositas), dianalisis struktur kristalnya dengan XRD dan Optical Microscope (OM), dimagnetisasi dan diukur kurva histerisisnya. Karakterisasi yang dilakukan meliputi sifat fisis yaitu densitas dan porositas dengan metode Archimedes, dan analisa mikro struktur dengan menggunakan XRD dan OM. Sedangkan untuk analisis sifat magnet dengan menggunakan hasil pengukuran permagraf yang telah dimagnetisasi dengan

Gaussmeter. Dari hasil pengukuran densitas dan porositas magnet BaFe12O19 dengan aditif Al2O3 menunjukkan bahwa nilai densitas cenderung menurun dan porositas meningkat sebanding dengan jumlah aditif Al2O3. Dari hasil karakterisasi fisis diperoleh hasil yang terbaik yaitu pada milling time 36 jam dengan komposisi 0 %wt (tanpa aditif), dengan nilai green body density = 3,07 g/cm3, bulk density = 5,06 g/cm3 dan porositas = 4,62%. Dari salah satu hasil analisa XRD menunjukkan bahwa telah terbentuk struktur kristal BaFe12O19 dan BaAlFe11O19, grainsize 15,6, memiliki Br = 2,01 kG dan Hc = 0,28 MGOe .

EFFECT OF COMPOSITION AND MILLING TIME OF Al2O3 PHYSICAL

PROPERTIES, MAGNET AND MICROSTRUCTURE BaFe12O19

ABSTRACT

Has waged manufacture permanent magnets BaFe12O19 with Al2O3 additive is added to the composition variation of 0, 1, 3, 5 and 7 (wt%) use traditional methods of mechanical alloying by milling time 12 and 36 hours. The powder is then added to the adhesive Poly Vinyl Alcohol (PVA) and dry printed with a pressure of 30 kg / cm2 (8 kG). The printed form of pellets with an average diameter of 20 mm x 3 mm. Sintering process is then performed using a vacuum furnace at a temperature of 1100oC were held for 2 hours. Samples were then characterized sintering physical properties (green body density, bulk density and porosity), analyzed the crystal structure by XRD and Optical Microscope (OM), magnetized and measured curves histerisisnya. Characterization was conducted on the physical properties, namely density and porosity by Archimedes method, and a micro-structure analysis using XRD and OM. As for the analysis of magnetic properties using permagraf measurement results that have been magnetized by the Gaussmeter. From the results of measurements of density and porosity magnet BaFe12O19 with Al2O3 additive shows that the density tends to decrease and the porosity increases in proportion to the amount of additive Al2O3. From the results of the physical characterization is obtained the best results in milling time of 36 hours with a composition of 0% wt (without additives), with the value of the green body density = 3.07 g / cm3, bulk density = 5.06 g / cm3 and porosity = 4 , 62%. From one of the results of XRD analysis showed that the crystal structure has been formed BaFe12O19 and BaAlFe11O19, grainsize 15.6, has Br = 2.01 kG and Hc = 0.28 MGOe.

2.10.3.1. XRD 22

2.10.3.2. OM 23

DAFTAR TABEL

Halaman

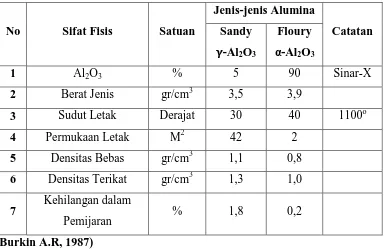

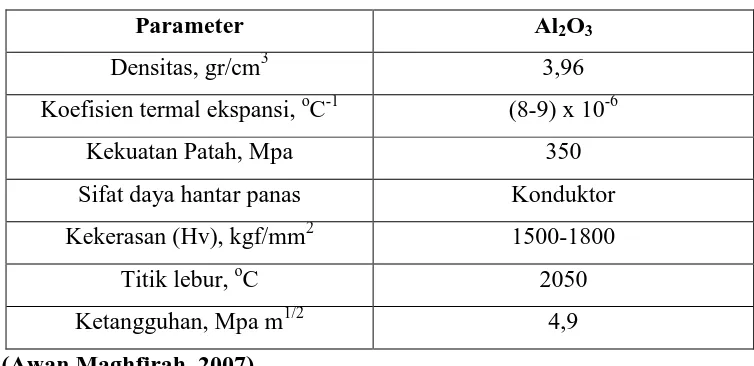

Tabel 2.1. Sifat-Sifat Fisis Alumina 14

Tabel 2.2. Sifat-Sifat Keramik Alumina 16

Tabel 4.1. Data Hasil Pengukuran Green Body Density 34

Tabel 4.2. Data Hasil Pengukuran Bulk Density 36

Tabel 4.3. Data Hasil Pengukuran Porositas 38

Tabel 4.4. Data Hasil Pengukuran Permagraph 42

Tabel 4.5. Data Pengujian Kuat Medan Magnet Milling Time 12 jam 42

DAFTAR GAMBAR

Halaman

Gambar 2.1. Arah Domain-Domain Bahan Paramagnetik 9

Gambar 2.2. Histeresis Material Magnet 11

Gambar 2.3. Struktur Kristal Barium Heksaferit 13

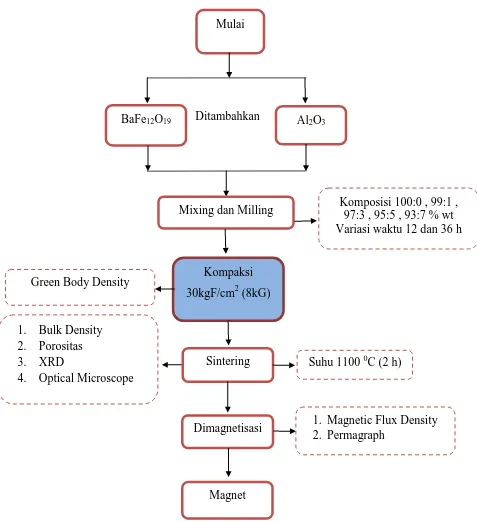

Gambar 3.1. Tahapan Penelitian Pembuatan Magnet Permanen 26

Gambar 3.3. Alat Kompaksi Hydraulic Press 27

Gambar 3.4. Vacum Furnace 28

Gambar 3.5. Alat Magnetizer 29

Gambar 3.6. Alat X-Ray Diffraction (XRD) 33

Gambar 3.7. Optical Microscope 33

Gambar 4.1. Grafik Hubungan Komposisi Al2O3 dan Milling Time terhadap Green Body Density 35

Gambar 4.2. Grafik Hubungan Komposisi Al2O3 dan Milling Time terhadap Bulk Density 37

Gambar 4.3. Grafik Hubungan Komposisi Al2O3 dan Milling Time terhadap Porositas 38

Gambar 4.4. Grafik Hasil Pengujian XRD BaFe12O19 dengan aditif Al2O3 39

Gambar 4.5. Hasil Mikroskop Optik Magnet Sinter Barium Hexaferrite 40

Gambar 4.6. Kurva Histerisis bahan Barium hexaferrite 41

Gambar 4.7. Grafik Hubungan Komposisi Al2O3 dan Milling Time 12 jam terhadap Flux Magnetic 43

DAFTAR LAMPIRAN

PENGARUH KOMPOSISI Al2O3 DAN MILLING TIME TERHADAP SIFAT FISIS, MAGNET DAN MIKROSTRUKTUR BaFe12O19

ABSTRAK

Telah diakukan pembuatan magnet permanen BaFe12O19 yang ditambahkan aditif Al2O3 dengan variasi komposisi 0, 1, 3, 5 dan 7 (%wt) mengggunakan metode

mechanical alloying dengan milling time 12 dan 36 jam. Serbuk tersebut kemudian ditambahkan bahan perekat Poly Vinyl Alcohol (PVA) dan dicetak kering dengan tekanan 30 kg/cm2 (8 kG). Hasil cetakan berupa pelet dengan diameter rata-rata 20 mm x 3 mm. Selanjutnya dilakukan proses sintering dengan menggunakan vacuum furnace pada suhu 1100oC yang ditahan selama 2 jam. Sampel yang telah disintering kemudian dikarakterisasi sifat fisis (green body density,bulk density dan porositas), dianalisis struktur kristalnya dengan XRD dan Optical Microscope (OM), dimagnetisasi dan diukur kurva histerisisnya. Karakterisasi yang dilakukan meliputi sifat fisis yaitu densitas dan porositas dengan metode Archimedes, dan analisa mikro struktur dengan menggunakan XRD dan OM. Sedangkan untuk analisis sifat magnet dengan menggunakan hasil pengukuran permagraf yang telah dimagnetisasi dengan

Gaussmeter. Dari hasil pengukuran densitas dan porositas magnet BaFe12O19 dengan aditif Al2O3 menunjukkan bahwa nilai densitas cenderung menurun dan porositas meningkat sebanding dengan jumlah aditif Al2O3. Dari hasil karakterisasi fisis diperoleh hasil yang terbaik yaitu pada milling time 36 jam dengan komposisi 0 %wt (tanpa aditif), dengan nilai green body density = 3,07 g/cm3, bulk density = 5,06 g/cm3 dan porositas = 4,62%. Dari salah satu hasil analisa XRD menunjukkan bahwa telah terbentuk struktur kristal BaFe12O19 dan BaAlFe11O19, grainsize 15,6, memiliki Br = 2,01 kG dan Hc = 0,28 MGOe .

EFFECT OF COMPOSITION AND MILLING TIME OF Al2O3 PHYSICAL

PROPERTIES, MAGNET AND MICROSTRUCTURE BaFe12O19

ABSTRACT

Has waged manufacture permanent magnets BaFe12O19 with Al2O3 additive is added to the composition variation of 0, 1, 3, 5 and 7 (wt%) use traditional methods of mechanical alloying by milling time 12 and 36 hours. The powder is then added to the adhesive Poly Vinyl Alcohol (PVA) and dry printed with a pressure of 30 kg / cm2 (8 kG). The printed form of pellets with an average diameter of 20 mm x 3 mm. Sintering process is then performed using a vacuum furnace at a temperature of 1100oC were held for 2 hours. Samples were then characterized sintering physical properties (green body density, bulk density and porosity), analyzed the crystal structure by XRD and Optical Microscope (OM), magnetized and measured curves histerisisnya. Characterization was conducted on the physical properties, namely density and porosity by Archimedes method, and a micro-structure analysis using XRD and OM. As for the analysis of magnetic properties using permagraf measurement results that have been magnetized by the Gaussmeter. From the results of measurements of density and porosity magnet BaFe12O19 with Al2O3 additive shows that the density tends to decrease and the porosity increases in proportion to the amount of additive Al2O3. From the results of the physical characterization is obtained the best results in milling time of 36 hours with a composition of 0% wt (without additives), with the value of the green body density = 3.07 g / cm3, bulk density = 5.06 g / cm3 and porosity = 4 , 62%. From one of the results of XRD analysis showed that the crystal structure has been formed BaFe12O19 and BaAlFe11O19, grainsize 15.6, has Br = 2.01 kG and Hc = 0.28 MGOe.

BAB 1

dengan tingkat kestabilan terhadap pengaruh medan luar serta temperatur yang cukup

baik. Penelitian magnet permanen ferit yang telah banyak dikaji yaitu barium

hexaferrite yang termasuk dalam ferit keras (Nur, dkk, 2014).

Barium Heksaferrit dapat disintesis dengan beberapa metode seperti

kristalisasi gas, presipitasi hidrotermal, sol-gel, aerosol, pemaduan mekanik dan

kopresipitasi. Sifat magnetik, terutama koersivitas pada magnet permanen sangat

tergantung pada ukuran butir .

Bahan magnet dengan koersivitas yang tinggi, cenderung memiliki kristalit

lebih kecil dari domain magnetik (sekitar 1µm). Untuk pengolahan bahan-bahan

tersebut beberapa metode telah dikembangkan, diantaranya kristalisasi dari kaca,

mekano-kimia, metalurgi serbuk (mechanical alloying) dan mekanik paduan. Pada

metoda paduan mekanik, bahan yang digunakan adalah serbuk BaFe12O19 dan

Al2O3. Proses ini terdiri dari dua tahap yaitu penggilingan (milling) dan annealing

(ferritization). Pada umumnya penggilingan ini dilakukan di dalam jar mill

dengan media air, agar diperoleh distribusi ukuran partikel yang lebih homogen,

melindungi terjadinya aglomerasi dan adhesi. Distribusi yang homogen dari partikel

tersebut setelah penggilingan (milling) merupakan faktor penting yang mempengaruhi

proses ferritization dan sifat magnetik setelah dimagnetisasi. Adapun fungsi

perubahan bentuk dari hard magnetic (H=+10 kAm) menjadi soft magnetic

(H=-pembuatan magnet permanen. Hal tersebut dibuktikan dengan banyaknya beredar

magnet permanen dari bahan barium heksaferit di pasar magnet dunia. Beberapa

kelebihan meterial ferrimagnetik ini adalah memiliki saturasi magnetik (78

emu/g), temperatur Currie yang tinggi (450oC) dan koersivitas tinggi (6700 Oe).

Selain itu material tersebut juga tahan terhadap korosi dan memiliki sifat resistivitas

yang tinggi dan bervariasi antara 10-5 Ωm hingga 109 Ωm yang bergantung pada

komposisi dan strukturnya serta stabilitas kimia yang baik. Dalam penelitian ini

digunakan bahan aditif Alumina (Al2O3) yang ditambahkan ke dalam barium

heksaferit. Karena alumina adalah senyawa yang terdiri dari aluminium dan oksigen,

sehingga alumina disebut juga senyawa oksida logam.

Alumina (Al2O3) yang sering digunakan umumnya mempunyai fasa Corondum (α - Al2O3) dengan struktur tumpukan heksagonal (Hexagonal Closed Packed, HCP) karena merupakan bentuk struktur yang paling stabil sampai suhu tinggi. Keunggulan

alumina antara lain: mempunyai titik lebur yang tinggi (2050oC), stabil digunakan

hingga suhu 1700oC, kekuatan mekaniknya tinggi, keras, penghantar panas yang baik,

sebagai isolator listrik dan tahan terhadap korosi (Kaston Sijabat, 2007).

Komposisi bahan baku dan aditif mencirikan keadaan yang original sehingga

dapat dibedakan terhadap faktor penyusutan dan beberapa sifat fisisnya setelah

dicampur dengan variasi penambahan aditifnya (0%, 1%, 3%, 5% dan 7% wt), yang

meliputi perubahan porositas, densitas, kekerasan dan perubahan mikrostrukturnya.

Kekuatan magnet sangat ditentukan oleh ukuran butir, jenis dan fasa butir, temperature

pembakaran, pembentukan dan sebagainya.

Penambahan bahan campuran dapat memberi pengaruh yang besar terhadap

dan bahan paduannya. Dalam penelitian ini, variasi komposisi yang digunakan adalah

0%, 1%, 3%, 5% dan 7%wt karena diharapkan magnet yang terbaik dengan

keunggulannya yaitu : keras, kuat, tahan suhu tinggi dan menghasilkan magnet

keramik bukan komposit.

Pembuatan magnet keramik dapat dilakukan dengan dua metoda yaitu isotropi

dan anisotropi. Pada pembuatan magnet secara isotropi adalah dengan proses

cetak kering, dengan bahan aditif polyvinil alkohol (PVA) sebagai perekatnya dan

kemudian tanpa dilakukan orientasi partikel dengan menggunakan medan magnet.

Sedangkan pada proses anisotropi, dimana dalam pembuatan magnetnya

digunakan orientasi partikel dengan medan magnet dan pada pembentukannya

ditambahkan bahan perekat PVA (Spaldin, Nicola, 2011).

Material magnet berbahan dasar ferit juga sangat efektif untuk absorber

elektromagnet frekuensi Ultra tinggi seperti pada frekuensi radar yang bekerja pada

frekuensi ratusan MHz hingga GHz. Sehingga dengan berbagai sifat yang dimiliki,

ferit mampu mereduksi daya dan intensitas radiasi pada radar (Radar Cross Saction

Reduction (RCSR) (Mirabel, 2002).

Prinsip kerja ferit sebagai material absorber adalah dapat meminimalisasi

bahkan menghilangkan intensitas dan daya radiasi yang dipantulkan oleh radar.

Dengan kemampuan ini material magnet ferit sering dimanfaatkan sebagai salah

satu material anti deteksi radar (Simbolon, Silviana, 2013).

Salah satu aplikasi material magnet permanen barium heksaferit yang menjadi

perhatian saat ini adalah sebagai alat penyerap gelombang mikro (RAM). Hal ini

karena sifat istrik dan magnetik dari material ferrimagnetik ini sangat mendukung

dalam aplikasi tersebut, yaitu memiliki permeabilitas dan resistivitas yang tinggi

1.2 RUMUSAN MASALAH

Adapun rumusan masalah dalam penelitian ini adalah :

1. Pengaruh aditif Al2O3 terhadap green body density, bulk density, porositas

dari BaFe12O19

2. Pengaruh aditif Al2O3 terhadap fluks density dan kurva histeresis dari

BaFe12O19

3. Pengaruh aditif Al2O3 terhadap mikrostruktur dari BaFe12O19 (X-Ray

Diffraction dan Optical Microscope)

1.3 BATASAN MASALAH

Penelitian ini memiliki batasan masalah, meliputi:

1. Variasi komposisi Al2O3 : 0, 1, 3, 5, 7 (% wt)

2. Waktu milling 12 dan 36 jam

Magnetic Field Press : 30 kgf/cm2 (8 kG)

Temperatur sintering 1100oC (2 h)

3. Pengujian : Green Body Density, Bulk Density, Porositas, Magnetic Flux

Density, XRD, OM, Permagraph

1.4 TUJUAN PENELITIAN

Tujuan dari penelitian ini adalah:

1. Mengetahui sifat fisis dari BaFe12O19 setelah penambahan aditif Al2O3

2. Mengetahui sifat magnet dari BaFe12O19 setelah penambahan aditif Al2O3

3. Mengetahui mikrostruktur dari Barium Hexaferrite (BaFe12O19) setelah

penambahan aditif Al2O3

1.5 MANFAAT PENELITIAN

Dari penelitian ini diharapkan dapat :

1. Memberikan informasi pembuatan Barium Heksaferit dengan aditif Al2O3.

1.6 SISTEMATIKA PENULISAN

Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, batasan masalah yang akan

diteliti, rumusan masalah yang akan diteliti, tujuan penelitian, manfaat

penelitian, dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan untuk proses

pengambilan data, analisa data serta pembahasan.

Bab III Metode Penelitian

Bab ini membahas tentang peralatan dan bahan yang digunakan dalam

penelitian ini, diagram alir penelitian, dan prosedur penelitian.

Bab IV Metode Pengujian dan Analisa Data

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperoleh

dari penelitian.

Bab V Kesimpulan dan Saran

Bab ini berisikan tentang kesimpulan yang diperoleh dari penelitian dan

BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian magnet

Magnet atau magnit adalah suatu obyek yang mempunyai suatu medan magnet. Asal

kata magnet diduga dari kata magnesia yaitu nama suatu daerah di Asia kecil. Menurut

cerita di daerah itu sekitar 4.000 tahun yang lalu telah ditemukan sejenis batu yang

memiliki sifat dapat menarik besi atau baja atau campuran logam lainnya. Benda yang

dapat menarik besi atau baja inilah yang disebut magnet.

Di dalam kehidupan sehari-hari kata “magnet”sudah sering kita dengar, namun

sering juga berpikir bahwa jika mendengar kata magnet selalu berkonotasi menarik

benda. Untuk bisa mengambil suatu barang dari logam (contoh obeng besi) hanya

dengan sebuah magnet, misalkan pada peralatan perbengkelan biasanya dilengkapi

dengan sifat magnet sehingga memudahkan untuk mengambil benda yang jatuh di

tempat yang sulit dijangkau oleh tangan secara langsung.

Bahkan banyak peralatan yang sering digunakan, antara lain bel listrik,

telepon, dinamo, alat-alat ukur listrik, kompas yang semuanya menggunakan bahan

magnet. Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah

banyak dimanfaatkan untuk industri otomotif dan lainnya.

Sebuah magnet terdiri atas magnet-magnet kecil yang memiliki arah yang sama

(tersusun teratur), magnetmagnet kecil ini disebut magnet elementer. Pada logam yang

bukan magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur)

sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub

magnet pada ujung logam.

Setiap magnet memiliki dua kutub, yaitu: utara dan selatan. Kutub magnet

adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang

paling besar berada pada kutub-kutubnya. Magnet dapat menarik benda lain, beberapa

benda bahkan tertarik lebih kuat dari yang lain, yaitu bahan logam. Namun tidak

dua contoh materi yang mempunyai daya tarik yang tinggi oleh magnet. Sedangkan

oksigen cair adalah contoh materi yang mempunyai daya tarik yang rendah oleh

magnet. Satuan intensitas magnet menurut sistem metrik Satuan Internasional (SI)

adalah Tesladan SI unit untuk total fluks magnetik adalah weber(1 weber/m2= 1 tesla)

yang mempengaruhi luasan satu meter persegi.

2.2. Medan Magnet

Medan magnet adalah daerah disekitar magnet yang masih merasakan adanya gaya

magnet. Jika sebatang magnet diletakkan dalam suatu ruang, maka terjadi perubahan

dalam ruang ini yaitu dalam setiap titik dalam ruang akan terdapat medan magnetik.

Arah medan magnetik di suatu titik didefenisikan sebagai arah yang ditunjukkan oleh

kutub utara jarum kompas ketika ditempatkan pada titik tersebut.

2.3. Macam-macam magnet

Berdasarkan sifat kemagnetannya magnet dapat dibedakan menjadi dua macam, yaitu:

a. Magnet permanen.

Magnet permanen adalah suatu bahan yang dapat menghasilkan medan magnet

yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam karena

memiliki sifat kemagnetan yang tetap. Magnet permanen dibuat orang dalam berbagai

bentuk dan dapat dibedakan menurut bentuknya menjadi :

1 Magnet batang

Magnet remanen adalah suatu bahan yang hanya dapat menghasilkan medan magnet

yang bersifat sementara. Medan magnet remanen dihasilkan dengan cara mengalirkan

arus listrik atau digosok-gosokkan dengan magnet alam. Bila suatu bahan pengantar

dialiri arus listrik, besarnya medan magnet yang dihasilkan tergantung pada besar arus

kebanyakan dihasilkan oleh arus dalam kumparan yang berinti besi. Agar medan

magnet yang dihasilkan cukup kuat, kumparan diisi dengan besi atau bahan sejenis

besi dan sistem ini dinamakan electromagnet.

Keuntungan electromagnet adalah bahwa kemagnetannya dapat dibuat sangat

kuat, tergantung dengan arus yang dialirkan. Dan kemagnetannya dapat dihilangkan

dengan memutuskan arus listriknya.

2.4 Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam komponen

pembentuknya. Berdasarkan perilaku molekulnya di dalam Medan magnetik luar,

bahan magnetik terdiri atas tiga kategori, yaitu paramagnetik, feromagnetik dan

diamagnetik.

2.4.1 Bahan Diamagnetik

Bahan diamagnetik adalah bahan yang resultan medan magnet atomis masing masing

atom/molekulya adalah nol, tetapi medan magnet akibat orbit dan spin elektronnya

tidak nol (Halliday & Resnick, 1978). Bahan diamagnetik tidak mempunyai momen

dipol magnet permanen.

Jika bahan diamagnetik diberi medan magnet luar, maka elektron-elektron

dalam atom akan mengubah gerakannya sedemikian rupa sehingga menghasilkan

resultan medan magnet atomis yang arahnya berlawanan dengan medan magnet luar

tersebut. Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron.

Karena atom mempunyai elektron orbital, maka semua bahan bersifat

diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan

tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik

hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis

gaya.

Permeabilitas bahan ini: µ< dengan suseptibilitas magnetik bahan: .

Nilai bahan diamagnetik mempunyai orde -10-5m3/kg. Contoh bahan diamagnetik

2.4.2 Bahan Paramagnetik

Bahan paramagnetik adalah bahan yang resultan medan magnet atomis masing masing

atom/molekulnya tidak nol, tetapi resultan medan magnet atomis total seluruh atom/

molekul dalam bahan nol, hal ini disebabkan karena gerakan atom/ molekul acak,

sehingga resultan medan magnet atomis masing-masing atom saling meniadakan

(Halliday & Resnick, 1978).

Di bawah pengaruh medan eksternal, mereka mensejajarkan diri karena torsi

yang dihasilkan. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang

menjadi terarah oleh medan magnet luar.

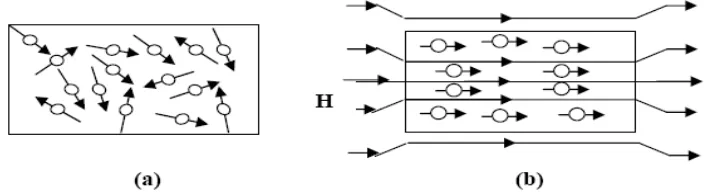

Gambar 2.1 Arah domain-domain dalam bahan paramagnetik (a) sebelum diberi medan magnet luar (b) setelah diberi medan magnet luar (Masno G,dkk, 2006)

Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan berusaha

sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan

magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi

terarah oleh medan magnet luar. Dalam bahan ini hanya sedikit spin elektron yang

tidak berpasangan, sehingga bahan ini sedikit menarik garis-garis gaya. Dalam bahan

paramagnetik, medan B yang dihasilkan akan lebih besar dibanding dengan nilainya

dalam hampa udara. Suseptibilitas magnet dari bahan paramagnetik adalah positif dan

berada dalam rentang 10-5 sampai 10-3 m3/kg, sedangkan permeabilitasnya adalah µ>

µ0. Contoh bahan paramagnetik : alumunium, magnesium dan wolfram.

2.4.3. Bahan Ferromagnetik

Bahan ferromagnetik mempunyai resultan medan magnet atomis besar, hal ini

disebabkan oleh momen magnetik spin elektron. Pada bahan ini banyak spin elektron

menimbulkan medan magnetik, sehingga medan magnet total yang dihasilkan oleh

satu atom menjadi lebih besar (Halliday & Resnick, 1978). Medan magnet dari

masing-masing atom dalam bahan ferromagnetik sangat kuat, sehingga interaksi

diantara atom-atom tetangganya menyebabkan sebagian besar atom akan

mensejajarkan diri membentuk kelompok-kelompok, kelompok inilah yang dikenal

dengan domain.

Domain-domain dalam bahan ferromagnetik, dalam ketiadaan medan eksternal,

momen magnet dalam tiap domain akan paralel, tetapi domain-domain diorientasikan

secara acak, dan yang lain akan terdistorsi karena pengaruh medan eksternal. Domain

dengan momen magnet paralel terhadap medan eksternal akan mengembang,

sementara yang lain mengerut.

Semua domain akan menyebariskan diri dengan medan eksternal pada titik

saturasi, artinya bahwa setelah seluruh domain sudah terarahkan, penambahan medan

magnet luar tidak memberi pengaruh apa-apa karena tidak ada lagi domain yang perlu

disearahkan, keadaan ini disebut dengan penjenuhan (saturasi).

Bahan ini juga mempunyai sifat remanensi, artinya bahwa setelah medan

magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini

sangat baik sebagai sumber magnet permanen. Permeabilitas bahan : µ dengan

suseptibilitas bahan: . Contoh bahan ferromagnetik : besi, baja. Sifat

kemagnetan bahan ferromagnetik akan hilang pada temperatur Currie. Temperatur

Currie untuk besi lemah adalah 770oC dan untuk baja adalah 1043oC.

Sifat bahan ferromagnetik biasanya terdapat dalam bahan ferit. Ferit

merupakan bahan dasar magnet permanen yang banyak digunakan dalam industri-

industri elektronika, seperti dalam loudspeaker, motor-motor listrik, dinamo dan

KWH- meter (Afza, erini.2011).

2.5 Material Magnet Lunak (Soft Magnetic) dan Magnet Keras (Hard Magnetic)

Material magnetik diklasifikasikan menjadi dua yaitu material magnetik lemah atau

soft magneticmaterials maupun material magnetik kuat atau hard magnetic materials.

material magnetik lemah memiliki medan koersif yang lemah sedangkan material

magnetik kuat atau hard magnetic materials memiliki medan koersif yang kuat. Hal

ini lebih jelas digambarkan dengan diagram histerisis atau hysteresis loop sebagai

loop.

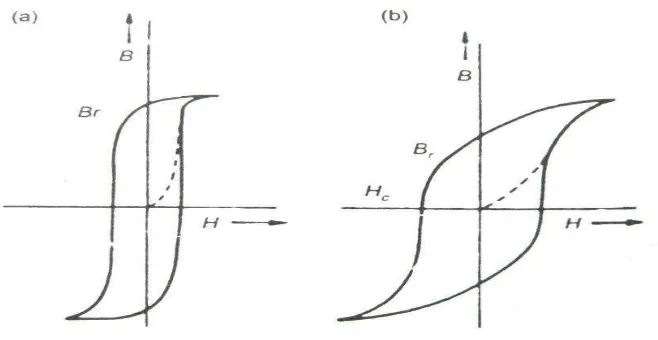

Gambar 2.2 histeris material magnet (a) Material lunak (soft magnetic), (b) Material keras (hard magnetic)

Bahan magnetik lunak (soft magnetic) dapat dengan mudah termagnetisasi dan

mengalami demagnetisasi. Magnet lunak mempertahankan sifat magnet pada

medan magnet. Magnet lunak (soft magnetic) menunjukkan histeresis loop yang

sempit, sehingga magnetisasi mengikuti variasi medan listrik hampir tanpa

hysteresis loss. Magnet lunak (soft magnetic) digunakan untuk meningkatkan fluks,

yang dihasilkan oleh arus listrik di dalamnya. Faktor kualitas dari bahan

magnetik lunak adalah untuk mengukur permeabilitas yang sehubungan dengan

medan magnet yang diterapkan. Parameter utama lainnya adalah koersivitas,

magnetisasi saturasi dan konduktivitas listrik.

Bahan magnetik lunak ideal akan memiliki koersivitas rendah (Hc), saturasi

yang sangat besar (Ms), remanen (Br) nol, hysteresis loss nol dan

permeabilitas yang sangat besar. Kurva histerisi bahan magnetik lunak

ditunjukkan pada Gambar 2-2. Beberapa bahan penting magnetik lunak diantaranya

Fe, paduan Fe-Si, ferit lunak (MnZnFe2O4), besi silikon dan lain-lain (Poja Chauhan,

Bahan magnetik keras memiliki loop histeresis lebar karena magnetisasi

yang kuat yang ditunjukkan pada gambar 2-2. Bahan Magnet keras (hard magnetic)

juga disebut sebagai magnet permanen yang digunakan untuk menghasilkan medan

yang kuat tanpa menerapkan arus ke koil. Magnet permanen memerlukan

koersivitas tinggi, sehingga magnet harus mempunyai medan magnet yang kuat

dan stabil terhadap bidang eksternal, yang membutuhkan koersivitas tinggi. Dalam

bahan magnet keras (hard magnetic) anisotropi diperlukan magnetik uniaksial dan

sifat magnetik berikut :

1. Koersivitas tinggi (high coercivity): koersivitas, juga disebut medan koersif,

dari bahan feromagnetik adalah intensitas medan magnet yang diterapkan

atau diperlukan untuk mengurangi magnetisasi bahan ke nol setelah

sementara atau magnet permanen, dengan memasukkan bahan dalam medan

magnet Rectangular hysteresis loop: Sebuah loop hysteresis menunjukkan

hubungan antara diinduksi kerapatan fluks magnet (B) dan gaya magnet

(H). bahan magnetik keras memiliki histeresis loop yang persegi panjang

(Poja Chauhan, 2010).

2.6 Barium Heksaferit

Barium heksaferit adalah salah satu bahan magnetik yang sudah dipakai dalam waktu

yang lama. Bahkan barium heksaferit sudah mulai difabrikasi pada tahun 1950. Jadi barium heksaferit adalah „barang lama‟ dalam dunia kemagnetan dan sains.

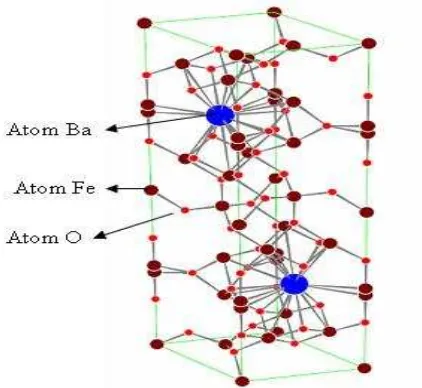

Barium heksaferit memiliki struktur heksagonal. Struktur heksagonal memiliki

nilai a dan b yang sama sedang c berbeda. Nilai sudut alfa dan beta 900 sedang nilai

gamma adalah 1200. Setiap satu kristal barium heksaferit terdapat dua molekul barium

heksaferit. Jadi setiap satu kristal barium heksaferit terdapat 2 atom Ba, 24 atom Fe

Barium heksaferit terdiri dari beberapa lapisan dengan arah momen magnet

berbeda, sehingga barium heksaferit adalah bahan ferrimagnetik. Setiap atom Fe pada

barium heksaferit memiliki momen dipole magnet 5.9 magneton Bohr (Q Pameela,

2011).

Gambar 2.3. Struktur kristal Barium Heksaferit (Moulson A.J, et all., 1985)

2.7 Alumina

Alumina merupakan persenyawaan kimia antara logam aluminium dengan oksigen

(Al2O3). Alumina di alam ditemukan dalam bentuk bauksit. Alumina merupakan

bahan baku utama dalam proses elektrolisa aluminium. Alumina mempunyai

morfologi sebagai bubuk berwarna putih dengan berat molekul 102, titik leleh pada

2050oC, dan spesifikasi gravity 3,5 - 4,0.

Dalam industri peleburan alumina memegang 3 fungsi penting yaitu:

1. Sebagai bahan baku utama dalam memproduksi aluminium.

2. Sebagai insulasi ternal untuk mengurangi kehilangan panas dari atas tungku

reduksi, dan untuk mempertahankan temperatu operasi.

3. Melindungi anoda dari oksidasi udara (Cyntia Ayu, 2011).

Satu-satunya oksida aluminium adalah alumina (Al2O3). Meskipun demikian,

kesederhanaan ini diimbangi dengan adanya bahan-bahan polimorf dan terhidrat yang

sifatnya bergantung kepada kondisi pembuatannya. Terdapat dua bentuk anhidrat

membentuk oksida-oksida yang mengkristal dalam kedua struktur yang sama.

Keduanya mempunyai tatanan terkemas rapat ion-ion oksida tetapi berbeda dalam

tatanan kation-kationnya. α-Al2O3 stabil pada suhu tinggi dan juga metastabil tidak

terhingga pada suhu rendah. Ia terdapat di alam sebagai mineral korundum dan dapat

dibuat dengan pemanasan -Al2O3 atau oksida anhidrat apa pun di atas 1000oC.

-Al2O3 diperoleh dengan dehidrasi oksida terhidrat pada suhu rendah (~450o). α-Al2O3

keras dan tahan terhadap hidrasi dan penyerapan asam. -Al2O3 mudah menyerap air

dan larut dalam asam; alumina yang digunakan untuk kromatografi dan diatur

kondisinya untuk berbagai kereaktifan adalah -Al2O3 (Max Well, 1968).

Tabel 2.1 Sifat-Sifat Fisis Alumina Al2O3

No Sifat Fisis Satuan

2.7.1 Struktur Keramik Alumina (Al2O3)

Senyawa alumina (Al2O3) bersifat polimorfi yaitu dintaranya memiliki struktur alpha

(α)-Al2O3 dan ( )-Al2O3. Bentuk struktur yang lain misalnya beta ( )- Al2O3 adalah

alumina tidak murni yang merupakan paduan antara Al2O3-Na2O dengan formula

Na2O.11 Al2O3 (Walter 1970). Alpha (α)-Al2O3 merupakan bentuk struktur yang

paling stabil sampai suhu tinggi dan memiliki nama lain yaitu korundum. Struktur

dasar korondum adalah tumpukan padat heksagonal (Hexagonal Closed Packed, HCP)

oktohedral, sedangkan anionnya (O2-) menempati posisi HCP. Bilangan koordinasi

dari struktur korundum adalah 6, maka tiap ion Al3+ dikelilingi oleh 6 ion O2-, dan tiap

ion O2- dikelilingi oleh 4 ion Al3+ untuk mencapai muatan yang netral. Struktur

gamma ( )-Al2O3 merupakan senyawa alumina yang stabil dibawa 1000oC dan

umumnya lebih reaktif dibandingkan dengan struktur alpha (α)-Al2O3 (Walter 1970).

2.7.2 Sifat-Sifat Alumina

Aluminium oksida adalah insulator (penghambat) panas dan listrik yang baik.

Umumnya Al2O3 terdapat dalam bentuk kristalin yang disebut dengan corondum atau α-aluminium oksida (Andry Adhe, 2010). Umumnya keramik alumina disamping tahan suhu tinggi juga memiliki sifat tahan kimia dan tahan korosi pada suhu tinggi.

Keramik korundum murni dibuat melalui suhu tinggi (1800-1900oC) (Reynen, 1986).

Aluminium oksida dipakai sebagai bahan abrasive, sebagai komponen dalam alat

pemotong, peralatan listrik atau elektronik, refraktori, komponen mekanik, dan sebagai

bio-inert material (Ichinose, 1983). Sedangkan -Al2O3 yang sifatnya reaktif dan

stabil dibawah suhu 1000oC, aplikasinya banyak digunakan sebagai reagen kimia dan

bahan katalis (Worral, 1986). Aluminium oksida berperan penting dalam ketahanan

logam aluminium terhadap pengkaratan dengan udara. Logam aluminium sebenarnya

amat mudah bereaksi dengan oksigen di udara. Aluminium bereaksi dengan oksigen

membentuk aluminium oksida, yang terbentuk sebagai lapisan tipis yang dengan cepat

menutupi permukaan aluminium. Lapisan ini melindungi logam aluminium dari oksida

lebih lanjut.

Alumina yang dihasilkan melalui anodiasi bersifat amorf, namun beberapa

proses oksidasi seperti plasma electrolytic oxydation menghasilkan sebagian besar

alumina dalam bentuk kristalin, yang meningkatkan kekerasan. Menjelaskan sifat-sifat

aluminium oksida dapat menimbulkan kebingungan karena dapat berada pada

beberapa bentuk yang berbeda. Salah satu bentuknya sangat tidak reaktif. Ini diketahui secara kimia sebagai α-Al2O3 dan dihasilkan pada temperatur yang tinggi. Aluminium oksida merupakan senyawa amfoter, artinya dapat bereaksi baik sebagai basa maupun

Table 2.2 Sifat-Sifat Keramik Alumina Al2O3

2.8 Substitusi Al2O3 pada Barium Heksaferit

Barium heksaferit memiliki struktur yang berlapis-lapis. Substitusi pada atom barium

heksaferit bertujuan untuk meningkatkan sifat magnetik dari barium heksaferit.

Penggantian atau substitusi pada atom Ba lebih kepada untuk mengubah parameter

kisi. Sedang penggantian pada atom Fe adalah untuk mengganti atom Fe dengan atom

magnetik lain yang momen magnetnya lebih besar atau lebih kecil.

Sebagian besar hasil pengukuran sifat magnetik setelah substitusi menurun

dibandingkan sebelum substitusi. Pengurangan ini diakibatkan oleh medan magnet

yang lebih kecil dari atom Al yang disubstitusi (Guerro, 2011).

2.9 Pembuatan Magnet

Pembuatan magnet permanen didasarkan atas cara-cara pembuatan keramik secara

umum. Dimana pada proses pembuatannya meliputi beberapa tahap antara lain:

pencampuran bahan baku, pembentukan dan pembakaran (sintering).

Parameter-parameter proses pembuatan keramik sangat tergantung pada jenis keramik yang akan

dibuat, aplikasinya dan sifat-sifat fisis yang diharapkan (Erini Afza, 2011). Proses

pembuatan keramik tradisional memiliki parameter yang berbeda dibandingkan

dengan proses pembuatan keramik teknik. Pada proses pembuatan keramik tradisional

hanya diperlukan bahan baku alam dengan tingkat kemurnian yang tidak tinggi,

sedangkan pada proses pembuatan keramik teknik diperlukan bahan baku dengan

dengan pengaplikasiannya (Gernot, 1988). Adapun tujuan dari pembuatan magnet ini

adalah untuk menghasilkan magnet keramik permanen dengan kekuatan fisis yang

baik serta menghasilkan kekuatan magnet yang baik pula.

2.9.1 Kompaksi

Ada beberapa cara proses pembentukan keramik tergantung bentuk yang ukuran yang

dikehendaki (Read, 1988), yaitu : cetak tekan (die pressing), ekstrusi dan cetak cor

(slip casting).

a. Proses pembentukan dengan tekan (die pressing)

Cara ini cocok digunakan untuk membuat bentuk yang tebal dan sederhana.

Dalam proses ini ditambahkan bahan pembantu seperti misalnya bahan perekat

(cellulose, polyvinyl alcohol) dan bahan pelumas (asam stearat). proses cetak

tekan ada dua macam yaitu : dengan tekanan biasa yang arah tekanannya satu

arah dan dengan cara isostatik pres yang arah tekannya ke segala arah

(Franklin, 1976).

b. Proses pembentukan dengan ekstrusi

Cara ini dilakukan untuk bahan yang memiliki plastisitas tinggi , biasanya

untuk membuat produk dalam bentuk pipa, bata berlubang dan filter

honeycomb. Untuk bahan yang tidak plastis perlu ditambahkan bahan

tambahan yaitu plastisizing agent.

c. Proses pembentukan dengan cara cor

Cara ini digunakan untuk membentuk produk-produk keramik yang memiliki

bentuk yang rumit. Pencetakan dengan cara ini harus disediakan massa tuang

dalam bentuk suspensi dengan kekentalan dan kandungan padatan yang

tertentu, agar dapat dengan mudah dituangkan pada cetakan yang terbuat dari

gips (plaster of Paris). Sifat rheologi massa tuang sangat menentukan hasil

cetakannya.

Dalam penelitian ini, teknik pencetakan yang digunakan adalah cetak tekan

(die pressing) dengan bahan perekat polyvinyl alcohol (Reed, 1988).

Untuk pencetakan dilakukan kompaksi dengan alat Hydraulic Press (Hydraulic

yang digunakan adalah cetakan yang terbuat dari baja berupa SS316 karena sifatnya

yang tahan korosi dan kekuatan mekaniknya keras. Kompaksi atau penekanan

digunakan untuk merapatkan material. Semakin besar tekanan semakin rapat

butiran-butiran yang ditekan. Penekanan ini biasa dibuat secara isotropi dan anisotropi.

Penekanan isotropi berarti dengan kompaksi dalam ruang bebas tanpa medan magnet.

Sedang anisotropi berarti kompaksi dilakukan dalam ruang yang diberi medan magnet.

Medan magnet berasal dari koil yang dialiri arus.

Cetak anisotropi akan memberikan hasil berbeda dengan cetak isotropi.

Material cetak anisotropi akan lebih mudah disearahkan domain-domain magnetnya

ketika dimagnetisasi. Karena sifat domainnya sendiri sudah anisotropi. Ini terjadi

karena pada hakikatnya magnetisasi adalah pergeseran domain.

Ada juga cetak isotropi. Cetak isotropi adalah cetak dalam kondisi biasa tanpa

medan magnet. Setelah dicetak dan disintering kemudian sampel dimagnetisasi.

Sehingga sampel akan tetap terorientasi.

Dalam penelitian ini penekanan yang dipakai adalah cetak anisotropi yang

dilakukan dalam ruang yang diberi medan magnet yang berasal dari koil yang dialiri

arus (Syukur Daulay, 2012).

2.9.1.1 PVA (Polyvinyl Alcohol)

Dalam proses pembuatan keramik biasanya digunakan aditif untuk mempermudah

proses pencetakan dan untuk membantu mengontrol microstructure dari material yang

dihasilkan. Pada proses pencetakan, aditif memiliki berbagai fungsi antara lain sebagai

binder , sebagai plasticer dispersants dan lubricans. Fungsi penting dari binder adalah

untuk meningkatkan kekuatan dari keramik hasil pencetakan. PVA sangat mudah

untuk menyusut dan sebagai pelarut yang cepat.

PVA memiliki titik leleh pada suhu 2300C dan pada suhu 180-1900C akan

terhidrolisis sepenuhnya dengan perubahan hidrolisis secara parsial. Material ini akan

terdekomposisi pada suhu diatas 2000C sehingga PVA mampu digunakan dalam

PVA dalam penelitian ini digunakan sebagai bahan perekat untuk

pencampuran bahan agar lebih menyatu dan mudah dicetak dan menghasilkan bentuk

pellet yang baik.

2.10 Karakterisasi Material Keramik

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan

pengujian dan analisis. Beberapa jenis pengujian dan analisis yang dibahas untuk

keperluan penelitian ini antara lain: pengujian sifat fisis (densitas, porositas, kekuatan

magnet), analisa struktur dengan menggunakan alat uji OM (Optical Microscope), dan

untuk menganalisa struktur kristal dengan menggunakan alat uji XRD(X-Ray

Diffraction) (Ahmad Faisal, 2007).

2.10.1 Sifat Fisis

Untuk mengetahui sifat-sifat fisis suatu material maka perlu dilakukan pengujian yaitu

densitas, porositas dan susut bakar.

2.10.1.1 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefinisikan

sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat

dituliskan sebagai berikut (M M. Ristic, 1979):

(2.1)

Densitas merupakan ukuran kepadatan dari suatu material. Ada dua macam

densitas yaitu : bulk density dan densitas teoritis (true density). Bulk density adalah

densitas dari suatu sampel yang berdasarkan volume bulk atau volume sampel

termasuk dengan pori atau rongga yang ada pada sampel tersebut. Pengukuran bulk

density untuk bentuk yang tidak beraturan dapat ditentukan dengan metode

(2.2)

Dimana :

ρ = Densitas sampel (g/cm3) ρair = Densitas air (g/cm3)

= Massa sampel setelah dikeringkan di oven (g)

= Massa sampel setelah direndam selama 10 menit (g)

2.10.1.2 Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume

lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari

volume zat padat yang ditempati oleh zat padat. Porositas pada suatu material

dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada di

dalam material tersebut.

Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai

dengan 90 % tergantung dari jenis dan aplikasi material keramik tersebut. Ada dua

macam porositas yaitu : porositas terbuka dan porositas tertutup. Porositas yang

tertutup pada umumnya sulit untuk ditentukan dan pori tersebut merupakan suatu

rongga yang terjebak dalam padatan serta tidak ada akses ke permukaan luar.

Sedangkan pori terbuka masih ada akses ke permukaan luar, walaupun ronga tersebut

berada ditengah-tengah padatan.

Porositas suatu bahan umumnya dinyatakan sebagai porositas terbuka atau

apparent porosity. Porositas terbuka adalah ratio antara volume pori terbuka didalam

material terhadap volume material. Persamaan untuk menghitung porositas terbuka

adalah (Chester, 1990) :

Dimana :

P = Porositas (%)

= Massa sampel setelah dikeringkan di oven (g)

= Massa sampel setelah direndam selama 10 menit (g)

2.10.2 Sifat Magnet

Untuk karakterisasi sifat magnet menggunakan alat permagraph yaitu alat yang

dapat menganalisis sampel dengan output berupa kurva histerisis yang dilengkapi

dengan nilai induksi remanensi (Br) dan gaya koersif (Hc). Pada saat pengukuran

berlangsung terjadi proses magnetisasi pada sampel, sehingga sampel akan

memiliki sifat magnet setelah pengujian dilakukan.

Dalam penelitian ini, alat yang digunakan untuk mengetahui sifat magnetnya

adalah Gaussmeter dan Permagraph.

2.10.2.1 Permagraph

Permagraph merupakan salah satu alat ukur sifat magnet dari berbagai kelompok

seperti Alnico, Ferrite atau dari logam tanah jarang. Sifat magnet yang akan diukur

oleh permagraph diantaranya adalah koersifitas Hc, nilai produk maksimum (BH)max

dan remanensi Br.

Untuk permagraph C memiliki perlengkapan dalam pengukuran kurva histerisis

bahan permanen magnet seperti : electronik EF 4-1F, elektromagnet EP 2/E (kuat

medan magnet sampai dengan 1800 kA/m = 2.2 Tesla), komputer dan printer.

Hasil yang dapat diperoleh dari permagraph C : otomatis mengukur kurva

histerisis magnet permanen (B-H curve), dapat menentukan kuantitas magnet seperti

koersifitas, remanensi, nilai produk maksimum, pengukuran dengan surrounding coils

untuk menentukan nilai rata-rata magnetik dan pengukuran distribusi kuat medan

2.10.3 Analisa Sruktur Kristal

2.10.3.1 XRD (X-Ray Diffraction)

Fenomena interaksi dan difraksi sudah dikenal pada ilmu optik. Standar pengujian di

laboratorium fisika adalah untuk menentukan jarak antara dua gelombang dengan

mengetahui panjang gelombang sinar, dengan mengukur sudut berkas sinar yang

terdifraksi. Pengujian ini merupakan aplikasi langsung dari pemakaian sinar X untuk

menentukan jarak antara kristal dan jarak antara atom dalam kristal (Smallman,

1991).

Struktur kristal dapat ditentukan salah satunya dengan menggunakan

pengujian X-Ray Diffraction (XRD). X-Ray Diffraction adalah alat yang dapat

memberikan data-data difraksi dan kuantitas intensitas difraksi pada sudut-sudut

difraksi (2ϴ) dari suatu sampel. Tujuan dilakukannya pengujian analisis struktur

kristal adalah untuk mengetahui perubahan fasa struktur bahan dan mengetahui

fasa-fasa apa saja yang terbentuk selama proses pembuatan sampel uji (Theresya S,

2014).

Sinar-X merupakan gelombang elektromagnetik dengan panjang gelombang

0,5 sampai 2,5 Angstrom yang mendekati jarak antar atom kristal (Cahn, 1992).

Sinar-X dapat digunakan untuk mengetahui struktur kristal dan fasa suatu material.

Bila sinar-x dengan panjang gelombang λ diarahkan ke suatu permukaan kristal

dengan sudut dating sebesar , maka sebagian sinar akan dihamburkan oleh bidang

atom dalam kristal. Berkas sinar-x yang dihamburkan dalam arah-arah tertentu akan

menghasilkan puncak-puncak difraksi yang dapat diamati dengan peralatan X-Ray

Diffraction (Cullity, 1978). Menurut syarat terjadinya difraksi, beda lintasan

merupakan kelipatan bilangan bulat dari panjang, sehingga hal tersebut dirumuskan

2.10.3.2 Analisis Mikrostuktur dengan Optical Microscope

Optical Microscope mempunyai fungsi yang hampir sama dengan SEM (Scanning

Electron Microscope) yaitu untuk mengetahui bentuk dan ukuran dari butir-butir serta

mengetahui interaksi satu butir dengan butir lainnya. Melalui observasi dengan OM

dapat diamati seberapa jauh ikatan butiran yang satu dengan yang lainnya dan apakah

terbentuk lapisan diantara butiran atau disebut grain boundary. Analisis mikrostruktur

dengan menggunakan OM bertujuan untuk mengetahui susunan partikel-partikel

setelah proses sintering,dan juga dapat diketahui perubahannya akibat variasi suhu

sintering. Dari foto OM yang dihasilkan dapat diketahui apakah terjadi perbesaran

butiran atau grain growth, sejauh mana pori-pori sisa yang terbentuk didalam badan

keramik. Adapun perbedaan antara SEM dan OM adalah terletak pada perbesaran

obyek (resolusi) yang lebih tinggi daripada mikroskop optik. Sebenarnya, dalam

fungsi perbesaran obyek, SEM juga menggunakan lensa, namun bukan berasal dari

jenis gelas sebagaimana pada mikroskop optik, tetapi dari jenis magnet. Sifat medan

magnet ini bias mengontrol dan mempengaruhi electron yang melaluinya, sehingga

bisa berfungsi menggantikan sifat lensa pada mikroskop optik.

BAB 3

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilakukan selama empat bulan dimulai dari Februari 2015 – Mei 2015

dibeberapa laboratorium, yaitu :

1. Pusat Penelitian Pengembangan Fisika (P2F) Lembaga Ilmu Pengetahuan

Indonesia (LIPI) Puspitek Serpong.

2. Pusat Penelitian Elektronika dan Telekomunikasi (P2ET) Lembaga Ilmu

Pengetahuan Indonesia (LIPI) Bandung.

3.2 Peralatan dan Bahan

3.2.1 Peralatan

Pada penelitian ini, peralatan yang digunakan antara lain :

a. Spatula , Sebagai alat untuk mengambil sampel yang berbentuk bubuk.

b. Gelas ukur (pyrex 100 ml), Sebagai alat untuk mengukur volume

aquades yang akan digunakan dan sebagai tempat air saat pengukuran

densitas sampel.

c. Mortar, Sebagai tempat penghancuran bahan sehingga menjadi butiran

kecil.

d. Neraca Digital 3 digit, Sebagai alat untuk menimbang bahan-bahan

yang akan digunakan dalam pembuatan magnet.

e. Kertas Pasir, Sebagai kertas penghalus permukaan sampel.

f. Molding, Sebagai alat untuk mencetak sampel yang berdiameter 2 cm.

g. Hydraulic Press ( Hydraulic Jack ), Sebagai alat untuk menekan

pada proses cold compaction sampel yang telah dimasukkan ke

dalam cetakan dengan kekuatan tekanan tertentu dengan kapasitas

maksimum tekanan 100 ton ( 100kgf/cm2).

h. Oven, Sebagai alat untuk mengeringkan sampel setelah mengalami

i. Jangka sorong, Sebagai alat untuk mengukur besarnya diameter dan

tebal sampel dalam bentuk pelet.

j. Tissu, Sebagai lap pembersih peralatan.

k. X-Ray Difraktometer ( XRD), Sebagai alat karakterisasi struktur

sampel.

l. Magnetizer, Sebagai alat untuk memberikan medan magnetik pada

sampel magnetisasi dengan tegangan 1000 volt.

m. Gaussmeter, Sebagai alat untuk mengukur besarnya medan magnet

sampel.

n. Magnet-Physic Dr. Steingroever GmbH Permagraph C, Sebagai alat

untuk mengukur kuat medan magnetik dari sampel.

3.2.2 Bahan Penelitian

Bahan yang digunakan dalam penelitian ini adalah :

a. BaFe12O19

Penelitian yang dilakukan meliputi: pencampuran bahan menggunakan Planetary

Ball Milling (PBM), pencetakan, proses sintering, magnetisasi, dan pengukuran

Ditambahkan

Gambar 3.1 Tahapan Penelitian Pembuatan Magnet Permanen Barium

Heksaferit dengan Aditif Al2O3 Mulai

BaFe12O19 Al2O3

Mixing dan Milling Komposisi 100:0 , 99:1 , 97:3 , 95:5 , 93:7 % wt Variasi waktu 12 dan 36 h

Kompaksi

30kgF/cm2 (8kG)

Sintering Suhu 1100 0C (2 h) Green Body Density

1. Bulk Density 2. Porositas 3. XRD

4. Optical Microscope

Dimagnetisasi

Magnet

3.3.1. Pembuatan Sampel Uji

Pembuatan sampel uji dilakukan dengan cara dry pressing (cetak kering). Proses

pembentukan sampel dengan penekanan (dry pressing) ini dengan tambahan Poly

Vinyl Alcohol (PVA) sebagai bahan perekat sebanyak 2 %wt dan Alumina (Al2O3)

sebagai aditif sebanyak 0%, 1%, 3%, 5%, 7% (wt) yang dicampurkan merata

dengan serbuk Barium Heksaferit. Sebelum sampel dimasukkan ke dalam cetakan,

dinding cetakan terlebih dahulu dilapisi (diolesi) dengan pelumas agar

mempermudah proses kompaksi (penekanan).

Gambar 3.3 Alat kompaksi Hydraulic Press (Hydraulic Jack)

Serbuk magnet dimasukkan ke dalam cetakan dan dilakukan penekanan

(kompaksi) dengan hydraulic Jack press kapasitas 30 kgf/cm2 (8 kG) ditahan selama

1 menit. Proses kompaksi ini melalui orientasi partikel magnet (anisotropi),

dimana medan magnet yang dihasilkan oleh arus listrik pada coil. Adapun

desain alat magnetisasi disesuaikan dengan cetakan agar mudah dikeluarkan dari

cetakan dan tidak hancur pada saat pengeringan. Hasil cetakan berupa pelet

3.3.2. Sintering

Sintering adalah pengikatan massa partikel pada serbuk oleh interaksi antar molekul

atau atom melalui perlakuan panas dengan suhu sintering mendekati titik leburnya

sehingga terjadi pemadatan. Tahap sintering merupakan tahap yang paling penting

dalam pembuatan keramik. Melalui proses sintering terjadi perubahan struktur mikro

seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir serta peningkatan

densitas. Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain

jenis bahan, komposisi bahan dan ukuran partikel. Proses sintering pada magnet

keramik BaFe12O19 dilakukan dengan cara pemanasan sampel dalam tungku listrik

(furnace) dengan suhu 1100 oC yang ditahan selama 2 jam. Sampel yang telah

disintering kemudian dimagnetisasi dengan magnetizer pada tegangan 1000 volt.

Gambar 3.4 Vacum Furnace

Langkah-langkah untuk melakukan proses sintering adalah sebagai berikut :

1. Menyiapkan sampel yang akan disintering.

2. Memasukkan sampel ke dalam tungku pembakaran dengan menggunakan bata

tahan panas.

3. Mengkalibrasi vacuum furnace.

4. Memutar saklar pada posisi “ON” untuk menghidupkan tungku.

5. Mengatur suhu pembakaran yang diinginkan dan pada puncaknya ditahan

selama 2 jam.

6. Mematikan tungku setelah proses sintering selesai.

3.3.3 Magnetisasi

Magnetisasi adalah merupakan suatu proses menggunakan alat yang disebut

Magnetizer, fungsinya untuk memberikan medan magnetik pada sampel (magnetisasi)

maupun menghilangkan medan magnetic (demagnetisasi) dengan tegangan 1000 volt.

Gambar 3.5 Alat Magnetizer

3.4. Karakterisasi

Setelah semua treatment telah dilakukan maka dilanjutkan dengan karakterisasi.

Adapun karakterisasi yang dilakukan adalah densitas, porositas, analisa XRD, OM,

pengukuran fluks density dengan Gausmeter, B-H curve dengan Permagraph.

3.4.1 Uji Densitas

a. Green Body density

Prosedur kerja untuk menentukan besarnya green body density (g/cm3) suatu sampel

berbentuk pellet adalah sebagai berikut :

1. Sampel yang sudah dicetak ditimbang massa, diameter dan tingginya

2. Kemudian dikeringkan ke dalam oven dengan suhu 80oC

3. Setelah dikeringkan sampel ditimbang kembali massa, diameter dan tingginya

b. Bulk Density

Bulk density merupakan densitas sampel yang berdasarkan volume sampel termasuk

dengan rongga atau pori. Pengujian Bulk density dilakukan untuk megukur benda

padatan yang besar dengan bentuk yang beraturan maupun yang tidak beraturan. Pada

pengujian Bulk density menggunakan metode Archimedes. Prosedur kerja untuk

menentukan besarnya bulk densitas (gr/cm3) suatu sampel berbentuk pellet adalah

sebagai berikut:

1. Menyiapkan sampel, aquades, gelas beaker, neraca digital dan kawat

penimbang sampel di dalam air.

2. Tuangkan aquades kira-kira ¾ dari volume gelas beaker, sampel dicelupkan

kedalam gelas beaker, kemudian panaskan menggunakan kompor listrik

sampai suhu kira-kira 50 0C selama 10 menit.

3. Letakkan penyangga pada neraca digital, kemudian kalibrasi.

4. Celupkan kawat ke dalam aquades pada gelas beaker.

5. Kalibrasi neraca setelah kawat dan tiang penyangga diletakkan diatas neraca.

6. Sampel yang telah dipanaskan ditimbang di dalam gelas beaker yang telah

9. Menghitung nilai bulk density.

3.4.2. Porositas

Porositas didefenisikan sebagai banyaknya lubang atau pori yang terdapat dalam suatu

sampel yang telah selesai dibuat. Pengujian ini juga menghasilkan perbandingan

sampel mana yang memiliki nilai terbaik.

Langkah kerja untuk menentukan besarnya porositas (%) suatu sampel yaitu:

1. Menyiapkan sampel, aquades, gelas beaker, neraca digital dan kawat

2. Tuangkan aquades kira-kira ¾ dari volume gelas beaker, sampel dicelupkan

kedalam gelas beaker, kemudian panaskan menggunakan kompor listrik

sampai suhu kira-kira 50 0C selama 10 menit.

3. Letakkan penyangga pada neraca digital, kemudian kalibrasi.

4. Celupkan kawat ke dalam aquades pada gelas beaker.

5. Kalibrasi neraca setelah kawat dan tiang penyangga diletakkan diatas neraca.

6. Sampel yang telah dipanaskan ditimbang di dalam gelas beaker yang telah

Untuk karakterisasi sifat-sifat magnet menggunakan alat Impluse magnetizer,

berfungsi untuk memberikan medan magnet luar pada sampel agar memiliki magnet.

Setelah itu di hitung nilai medan magnetnya menggunakan gaussmeter. Dan untuk

karakterisasi sifat magnet yang lainnya menggunakan alat permagraph yaitu alat

yang dapat menganalisis sampel dengan output berupa kurva histerisis yang dilengkapi

dengan nilai induksi remanensi (Br) dan gaya koersif (Hc). Pada saat pengukuran

berlangsung terjadi proses magnetisasi pada sampel, sehingga sampel akan

memiliki sifat magnet setelah pengujian dilakukan.

3.5.1. Permagraph

Permagraph merupakan salah satu alat ukur sifat magnet dari berbagai kelompok

seperti Alnico, Ferrite atau dari logam tanah jarang. Sifat magnet yang akan diukur

oleh permagraph diantaranya adalah koersifitas Hc, nilai produk maksimum (BH)max

dan remanensi Br. Untuk permagraph C memiliki perlengkapan dalam pengukuran

kurva histerisis bahan permanen magnet seperti : electronik EF 4-1F, elektromagnet

EP 2/E (kuat medan magnet sampai dengan 1800 kA/m = 2.2 Tesla), komputer dan

Hasil yang dapat diperoleh dari permagraph C : otomatis mengukur kurva

histerisis magnet permanen (B-H curve), dapat menentukan kuantitas magnet seperti

koersifitas, remanensi, nilai produk maksimum, pengukuran dengan surrounding coils

untuk menentukan nilai rata-rata magnetik dan pengukuran distribusi kuat medan

magnet permanen dengan pole coils.

3.6 Analisa Mikrostruktur

3.6.1 XRD (X-ray Diffractrometer)

Difraksi sinar X atau X-ray diffraction (XRD) adalah suatu metode analisa yang

digunakan untuk mengidentifikasi fasa kristalin dalam material dengan cara

menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel. Profil

XRD juga dapat memberikan data kualitatif dan semi kuantitatif pada padatan atau

sampel. Difraksi sinar X ini digunakan untuk beberapa hal, diantaranya:

1. Pengukuran jarak rata-rata antara lapisan atau baris atom

2. Penentuan kristal tunggal

3. Penentuan struktur kristal dari material yang tidak diketahui

4. Mengukur bentuk, ukuran, dan tegangan dalam dari kristal kecil

Analisis kimia:

1. Identifikasi/Penentuan jenis kristal

2. Penentuan kemurnian relatif dan derajat kristalinitas sampel

3. Deteksi senyawa baru

4. Deteksi kerusakan oleh suatu perlakuan

Untuk interpretasi/pembacaan spektra dengan membandingkan spektra yang berada

pada induk data spektra XRD, misalnya pada data JCPDS. Untuk menyimpulkan

minimal ada 3 puncak spektra yang identik dengan spektra pada data induk. Peralatan

Gambar 3.6 Alat X-Ray Difraction (XRD)

Adapun langkah langkah dari pengujian ini adalah :

a. Siapkan sampel yang akan diuji

b. Letakan sampel diatas preparat

c. Masukan kedalam XRD kemudian tutup rapat

d. Siapkan software pendukung untuk pengoperasian XRD.

3.6.2 OM (Optical Microscope)

Fungsi Optical Microscope atau OM pada penelitian adalah memberikan informasi

secara langsung tentang topografi (tekstur permukaan sampel), morfologi (bentuk dan

ukuran), komposisi (unsur penyusun sampel), serta Informasi kristalografi (susunan

atom penyusunan sampel).

BAB 4

HASIL DAN PEMBAHASAN

4. 1 Karakterisasi Sifat Fisis

Karakterisasi sifat fisis yang diamati pada penelitian ini meliputi green body density,

bulk density dan porositas.

4.1.1 Hasil Karakterisasi Green Body Density

Hasil pengukuran green body density pada Barium Hexaferrite (BaFe12O19) dengan

penambahan aditif sebesar 0, 1, 3, 5 dan 7 % wt Al2O3 dan tekanan kompaksi 30

kgf/cm2 dengan medan magnet luar (H) 8 kG (masing – masing ditahan selama 1

menit) dan milling time 12 dan 36 jam, diperlihatkan pada Tabel 4.1.

Tabel 4.1 Data Hasil Pengukuran Green Body Density BaFe12O19 dengan Aditif Al2O3

Aditif Al2O3 (% wt)

Green Body Density (gr/cm3) untuk milling time

12 jam 36 jam

sedangkan pada milling time 36 jam mampu meningkatkan densifikasi hingga 57,98%.

Pada Gambar 4.1 menunjukkan Hubungan antara penambahan aditif Al2O3 dan

milling time terhadap nilai green body density dari BaFe12O19. Dari Gambar 4.1 dapat

dilihat bahwa penambahan komposisi Al2O3 semakin menurunkan nilai green body

Gambar 4.1 Hubungan antara penambahan aditif Al2O3 dan milling time terhadap nilai

green body density dari BaFe12O19

Nilai densitas minimum diperoleh pada penambahan 7 % wt Al2O3 pada milling time

12 jam dengan nilai 2,84 gr/cm3. Dan nilai densitas maksimum diperoleh pada

komposisi 0 % wt Al2O3 (tanpa aditif) pada milling time 36 jam dengan nilai 3,07

gr/cm3. Hal ini disebabkan karena nilai densitas dari senyawa Al2O3 (3,96 gr/cm3)

yang lebih rendah dari BaFe12O19 (5,3 gr/cm3).

Sehingga semakin meningkatnya komposisi dari Al2O3 akan menurunkan nilai

green body density dari BaFe12O19+Al2O3. Saat proses kompaksi BaFe12O19+Al2O3

telah menjadi suatu padatan yang solid. Tetapi untuk ikatan yang terjadi antara serbuk

BaFe12O19 dan serbuk Al2O3 masih terjadi secara mekanik. Sehingga ikatan yang

dihasilkan perlu ditingkatkan. Untuk itu proses yang dilakukan selanjutnya adalah

proses sintering.

Proses sintering dilakukan agar kepadatan dari serbuk penyusun

BaFe12O19+Al2O3 semakin tinggi. Hal ini disebabkan pada proses sintering terjadi

proses difusi antar partikel serbuk.

Berdasarkan hasil penelitian Vicko Gestantyo Anugraha dan Widyastuti (2014)