Perhitungan Interval Optimal Komponen Beater Mesin Grinder 311

Beater mesin Grinder 311

T (jam) f(T) λ(T) R(T) F(T) Risk

(Rp)

Kriteria Penerimaan (Rp)

Biaya Maintenance

(Rp) Total Biaya (Rp)

1 0,000005 0,000005 0,999998 0,000002 700 80.040.000 2.162.901.829 2.162.902.529

2 0,000009 0,000009 0,999991 0,000009 2.790 80.040.000 1.081.450.914 1.081.453.705

3 0,000014 0,000014 0,999979 0,000021 6.265 80.040.000 720.967.276 720.973.541

4 0,000018 0,000018 0,999963 0,000037 11.121 80.040.000 540.725.457 540.736.578

5 0,000023 0,000023 0,999942 0,000058 17.357 80.040.000 432.580.366 432.597.722

6 0,000028 0,000028 0,999917 0,000083 24.970 80.040.000 360.483.638 360.508.608

7 0,000032 0,000032 0,999887 0,000113 33.959 80.040.000 308.985.976 309.019.934

8 0,000037 0,000037 0,999852 0,000148 44.323 80.040.000 270.362.729 270.407.051

9 0,000041 0,000041 0,999813 0,000187 56.061 80.040.000 240.322.425 240.378.486

10 0,000046 0,000046 0,999770 0,000230 69.172 80.040.000 216.290.183 216.359.354

11 0,000051 0,000051 0,999721 0,000279 83.654 80.040.000 196.627.439 196.711.093

12 0,000055 0,000055 0,999668 0,000332 99.508 80.040.000 180.241.819 180.341.327

13 0,000060 0,000060 0,999611 0,000389 116.732 80.040.000 166.377.064 166.493.796

14 0,000064 0,000064 0,999549 0,000451 135.325 80.040.000 154.492.988 154.628.313

15 0,000069 0,000069 0,999483 0,000517 155.287 80.040.000 144.193.455 144.348.742

16 0,000073 0,000073 0,999412 0,000588 176.617 80.040.000 135.181.364 135.357.981

17 0,000078 0,000078 0,999336 0,000664 199.314 80.040.000 127.229.519 127.428.833

18 0,000082 0,000083 0,999256 0,000744 223.377 80.040.000 120.161.213 120.384.590

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 311 (Lanjutan)

Beater mesin Grinder 311

T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance

(Rp) Total Biaya (Rp)

20 0,000092 0,000092 0,999082 0,000918 275.600 80.040.000 108.145.091 108.420.691

21 0,000096 0,000096 0,998988 0,001012 303.757 80.040.000 102.995.325 103.299.083

22 0,000101 0,000101 0,998890 0,001110 333.279 80.040.000 98.313.719 98.646.998

23 0,000105 0,000105 0,998787 0,001213 364.163 80.040.000 94.039.210 94.403.373

24 0,000110 0,000110 0,998679 0,001321 396.409 80.040.000 90.120.910 90.517.318

25 0,000114 0,000114 0,998567 0,001433 430.016 80.040.000 86.516.073 86.946.089

26 0,000119 0,000119 0,998451 0,001549 464.984 80.040.000 83.188.532 83.653.516

27 0,000123 0,000124 0,998330 0,001670 501.311 80.040.000 80.107.475 80.608.786

28 0,000128 0,000128 0,998204 0,001796 538.998 80.040.000 77.246.494 77.785.491

29 0,000132 0,000133 0,998074 0,001926 578.042 80.040.000 74.582.822 75.160.864

30 0,000137 0,000137 0,997940 0,002060 618.444 80.040.000 72.096.728 72.715.172

31 0,000141 0,000142 0,997800 0,002200 660.203 80.040.000 69.771.027 70.431.230

32 0,000146 0,000146 0,997657 0,002343 703.317 80.040.000 67.590.682 68.293.999

33 0,000150 0,000151 0,997509 0,002491 747.787 80.040.000 65.542.480 66.290.266

34 0,000155 0,000155 0,997356 0,002644 793.610 80.040.000 63.614.760 64.408.370

35 0,000159 0,000160 0,997199 0,002801 840.787 80.040.000 61.797.195 62.637.982

36 0,000164 0,000164 0,997037 0,002963 889.317 80.040.000 60.080.606 60.969.923

37 0,000168 0,000169 0,996871 0,003129 939.198 80.040.000 58.456.806 59.396.004

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 311 (Lanjutan)

Beater mesin Grinder 311

T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

39 0,000177 0,000178 0,996525 0,003475 1.043.012 80.040.000 55.459.021 56.502.033

40 0,000182 0,000183 0,996345 0,003655 1.096.942 80.040.000 54.072.546 55.169.488

41 0,000186 0,000187 0,996161 0,003839 1.152.221 80.040.000 52.753.703 53.905.924

42 0,000191 0,000192 0,995973 0,004027 1.208.847 80.040.000 51.497.663 52.706.510

43 0,000195 0,000196 0,995779 0,004221 1.266.819 80.040.000 50.300.043 51.566.862

44 0,000200 0,000201 0,995582 0,004418 1.326.137 80.040.000 49.156.860 50.482.997

45 0,000204 0,000205 0,995380 0,004620 1.386.799 80.040.000 48.064.485 49.451.284

46 0,000209 0,000210 0,995173 0,004827 1.448.804 80.040.000 47.019.605 48.468.409

47 0,000213 0,000214 0,994962 0,005038 1.512.151 80.040.000 46.019.188 47.531.339

48 0,000218 0,000219 0,994746 0,005254 1.576.840 80.040.000 45.060.455 46.637.295

49 0,000222 0,000223 0,994527 0,005473 1.642.869 80.040.000 44.140.854 45.783.723

50 0,000227 0,000228 0,994302 0,005698 1.710.237 80.040.000 43.258.037 44.968.274

51 0,000231 0,000233 0,994073 0,005927 1.778.944 80.040.000 42.409.840 44.188.784

52 0,000236 0,000237 0,993840 0,006160 1.848.987 80.040.000 41.594.266 43.443.253

53 0,000240 0,000242 0,993602 0,006398 1.920.367 80.040.000 40.809.468 42.729.836

54 0,000244 0,000246 0,993360 0,006640 1.993.082 80.040.000 40.053.738 42.046.819

55 0,000249 0,000251 0,993113 0,006887 2.067.130 80.040.000 39.325.488 41.392.618

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 311 (Lanjutan)

Beater mesin Grinder 311

T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

57 0,000258 0,000260 0,992606 0,007394 2.219.224 80.040.000 37.945.646 40.164.870

58 0,000262 0,000264 0,992346 0,007654 2.297.267 80.040.000 37.291.411 39.588.677

59 0,000267 0,000269 0,992082 0,007918 2.376.639 80.040.000 36.659.353 39.035.992

60 0,000271 0,000273 0,991813 0,008187 2.457.339 80.040.000 36.048.364 38.505.703

61 0,000275 0,000278 0,991540 0,008460 2.539.366 80.040.000 35.457.407 37.996.773

62 0,000280 0,000282 0,991262 0,008738 2.622.719 80.040.000 34.885.513 37.508.232

63 0,000284 0,000287 0,990980 0,009020 2.707.395 80.040.000 34.331.775 37.039.171

64 0,000289 0,000291 0,990693 0,009307 2.793.395 80.040.000 33.795.341 36.588.737

65 0,000293 0,000296 0,990402 0,009598 2.880.717 80.040.000 33.275.413 36.156.130

66 0,000298 0,000300 0,990107 0,009893 2.969.360 80.040.000 32.771.240 35.740.599

67 0,000302 0,000305 0,989807 0,010193 3.059.321 80.040.000 32.282.117 35.341.438

68 0,000306 0,000310 0,989503 0,010497 3.150.601 80.040.000 31.807.380 34.957.980

69 0,000311 0,000314 0,989195 0,010805 3.243.197 80.040.000 31.346.403 34.589.600

70 0,000315 0,000319 0,988882 0,011118 3.337.108 80.040.000 30.898.598 34.235.705

71 0,000319 0,000323 0,988565 0,011435 3.432.333 80.040.000 30.463.406 33.895.739

72 0,000324 0,000328 0,988243 0,011757 3.528.870 80.040.000 30.040.303 33.569.173

73 0,000328 0,000332 0,987917 0,012083 3.626.719 80.040.000 29.628.792 33.255.511

74 0,000333 0,000337 0,987587 0,012413 3.725.877 80.040.000 29.228.403 32.954.280

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 311 (Lanjutan)

Beater mesin Grinder 311

T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

76 0,000341 0,000346 0,986913 0,013087 3.928.117 80.040.000 28.459.235 32.387.351

77 0,000346 0,000350 0,986569 0,013431 4.031.195 80.040.000 28.089.634 32.120.829

78 0,000350 0,000355 0,986222 0,013778 4.135.578 80.040.000 27.729.511 31.865.088

79 0,000354 0,000359 0,985870 0,014130 4.241.262 80.040.000 27.378.504 31.619.767

80 0,000359 0,000364 0,985513 0,014487 4.348.248 80.040.000 27.036.273 31.384.521

81 0,000363 0,000368 0,985152 0,014848 4.456.533 80.040.000 26.702.492 31.159.025

82 0,000367 0,000373 0,984787 0,015213 4.566.115 80.040.000 26.376.852 30.942.967

83 0,000372 0,000377 0,984418 0,015582 4.676.994 80.040.000 26.059.058 30.736.052

84 0,000376 0,000382 0,984044 0,015956 4.789.168 80.040.000 25.748.831 30.537.999

85 0,000380 0,000386 0,983666 0,016334 4.902.634 80.040.000 25.445.904 30.348.538

86 0,000384 0,000391 0,983284 0,016716 5.017.392 80.040.000 25.150.021 30.167.413

87 0,000389 0,000396 0,982897 0,017103 5.133.440 80.040.000 24.860.941 29.994.381

88 0,000393 0,000400 0,982506 0,017494 5.250.776 80.040.000 24.578.430 29.829.206

89 0,000397 0,000405 0,982111 0,017889 5.369.398 80.040.000 24.302.268 29.671.666

90 0,000402 0,000409 0,981711 0,018289 5.489.306 80.040.000 24.032.243 29.521.548

91 0,000406 0,000414 0,981308 0,018692 5.610.496 80.040.000 23.768.152 29.378.648

92 0,000410 0,000418 0,980900 0,019100 5.732.968 80.040.000 23.509.802 29.242.771

93 0,000414 0,000423 0,980487 0,019513 5.856.720 80.040.000 23.257.009 29.113.729

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 311 (Lanjutan)

Beater mesin Grinder 311

T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

95 0,000423 0,000432 0,979650 0,020350 6.108.056 80.040.000 22.767.388 28.875.444

96 0,000427 0,000436 0,979225 0,020775 6.235.637 80.040.000 22.530.227 28.765.864

97 0,000431 0,000441 0,978796 0,021204 6.364.490 80.040.000 22.297.957 28.662.447

98 0,000436 0,000445 0,978362 0,021638 6.494.614 80.040.000 22.070.427 28.565.041

99 0,000440 0,000450 0,977924 0,022076 6.626.008 80.040.000 21.847.493 28.473.501

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 311 (Lanjutan)

Beater mesin Grinder 311

T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

114 0,000502 0,000518 0,970855 0,029145 8.747.928 80.040.000 18.972.823 27.720.751 115 0,000507 0,000522 0,970350 0,029650 8.899.369 80.040.000 18.807.842 27.707.211 116 0,000511 0,000527 0,969842 0,030158 9.052.046 80.040.000 18.645.705 27.697.751 117 0,000515 0,000531 0,969329 0,030671 9.205.957 80.040.000 18.486.340 27.692.297

118 0,000519 0,000536 0,968812 0,031188 9.361.099 80.040.000 18.329.677 27.690.776

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 310

Beater Mesin Grinder 310T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 310 (Lanjutan)

Beater Mesin Grinder 310T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 310 (Lanjutan)

Beater Mesin Grinder 310T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 310 (Lanjutan)

Beater Mesin Grinder 310T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance (Rp)

Total Biaya (Rp)

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 310 (Lanjutan)

Beater Mesin Grinder 310T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance

(Rp) Total Biaya (Rp)

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 310 (Lanjutan)

Beater Mesin Grinder 310T (jam) f(T) λ(T) R(T) F(T) Risk (Rp) Kriteria

Penerimaan (Rp)

Biaya Maintenance

(Rp) Total Biaya (Rp)

96 0,000540 0,000556 0,971047 0,028953 8.690.096 80.040.000 22.530.227 31.220.323 97 0,000544 0,000561 0,970506 0,029494 8.852.736 80.040.000 22.297.957 31.150.693 98 0,000548 0,000565 0,969959 0,030041 9.016.658 80.040.000 22.070.427 31.087.085 99 0,000553 0,000570 0,969409 0,030591 9.181.858 80.040.000 21.847.493 31.029.351 100 0,000557 0,000575 0,968854 0,031146 9.348.330 80.040.000 21.629.018 30.977.348 101 0,000561 0,000579 0,968296 0,031704 9.516.070 80.040.000 21.414.870 30.930.940 102 0,000565 0,000584 0,967733 0,032267 9.685.073 80.040.000 21.204.920 30.889.993 103 0,000569 0,000589 0,967165 0,032835 9.855.334 80.040.000 20.999.047 30.854.381 104 0,000574 0,000593 0,966594 0,033406 10.026.849 80.040.000 20.797.133 30.823.982 105 0,000578 0,000598 0,966018 0,033982 10.199.613 80.040.000 20.599.065 30.798.678 106 0,000582 0,000603 0,965439 0,034561 10.373.620 80.040.000 20.404.734 30.778.354 107 0,000586 0,000607 0,964855 0,035145 10.548.867 80.040.000 20.214.036 30.762.903 108 0,000590 0,000612 0,964267 0,035733 10.725.348 80.040.000 20.026.869 30.752.217 109 0,000594 0,000617 0,963675 0,036325 10.903.060 80.040.000 19.843.136 30.746.196

110 0,000598 0,000621 0,963078 0,036922 11.081.996 80.040.000 19.662.744 30.744.740

Perhitungan Interval Optimal Komponen Beater Mesin Grinder 310 (Lanjutan)

Beater Mesin Grinder 310T (jam) f(T) λ(T) R(T) F(T) Risk (Rp)

Kriteria Penerimaan

(Rp)

Biaya Maintenance

(Rp)

Total Biaya (Rp)

PROBABILITY DENSITY FUNCTION (PDF)

1. PDF Beater Mesin Grinder 311

CUMULATIVE DENSITY FUNCTION (CDF)

FAILURE RATE GRAPH

DAFTAR PUSTAKA

Anderson, T. W. 2010. Anderson darling Tests of Goodness-of-Fit. Stanford University.

Anderson, T. W., D. A. Darling. 1945. A Test of Goodness-of-Fit. J. Am. Stat. Assoc., Vol. 49, 765-769

. 1952. Assymtotic Theory of Certain Goodness of Fit Criteria Based on

Stochastic Process.The Annals of Mathematical Statistics, Vol 23,No. 2

B. S, Dhillon. 2006. Maintanability, Maintanance, and Reliability for

Engineering. New York: Taylor and Francis Group.

Besterfield, Dale H. 1998. Quality Control. Fifth Edition. New Jersey: Prentice-Hall International.

Blanchard, Benjamin S. 1981. System Engineering and Analysis. Third edition. New Jersey: Prentice- Hall International.

E. Ebeling, Charles. 1997. An Introduction to Reliability and Maintainability

Engineering. University of Dayton: The McGraw-Hill Companies, INC.

F. Stapelberg ,R.. 2009. Handbook of Reliability, Availability, Maintanability and

Safety in Engineering Design: Safety and Risk in engineering Design.

Springer.

Govil, A.K. 1983. Reliability Engineering. New Delhi: Mc Graw Hill Publishing CO.

Jardine, Andrew K. S. & Tsang, Albert H. C. 1997. Maintenance, Replacement, and Reliability: Theory and Application. CRC

Kapur, K. C dan L.R. Lamberson. 1977. Reliability in Engineering Design. New York: John Wiley & Sons.

Khan, Faisal I., and Mahmoud Haddara. 2003. Risk-Based Maintenance (RBM): a

Quantitative Approach for Maintenance/Inspection Scheduling and

Planning. Canada: Faculty of Engineering and Applied Science, Memorial

University of Newfoundland, St. John’s, Nfld.

. 2004. Risk-Based Maintenance (RBM): a New Approach for Process

Plant Inspection and Maintenance. Canada: Faculty of Engineering and

Applied Science, Memorial University of Newfoundland, St. John’s, Nfld. Krishnasamy, Loganathan, Faisal Khan & Mahmoud Haddara. 2005.

Development of a Risk-Based Maintenance (RBM) Strategy for a Power-Generating Plant. Canada: Faculty of Engineering and Applied Science, Memorial University of Newfoundland, St. John’s, Nfld

M. Wiliamson, Robert. 2006. Using Overall Equipment Effectiveness: The Metric

and The Measures. Strategic Work Sistem Inc.

Nakajima, Seiichi. 1988. TPM: Introduction to TPM (Total Productive

Maintenance). Tokyo: Productivity Press

Risliyanto, Andi. 2008. Penerapan Reliability Centered Maintanance II pada

Electrostatic Precipitator di PT. Ipmomi Paiton.Tugas Akhir, Teknik

Sumando Simanjuntak, Erfan. 2012. Tugas Akhir: Usulan Perawatan Mesin

Boiler dengan Menggunakan Metode Risk Based Maintenance (RBM) dan

Network Planning pada PT. SIMNU. Program Studi Teknik Industri.

Fakultas Rekayasa Industri. Institut Teknologi Telkom. Bandung.

http://www.itl.nist.gov/div898/handbook/eda/section3/eda35e.htm: Engineering

Statistic Handbook. (diakses tanggal 30 Maret 2013)

http://www.leanindonesia.com/2010/11/oee-overall-equipment-effectiveness/

(diakses tanggal 20 Januari 2013)

BAB III

LANDASAN TEORI

3.1. Metode Evaluasi dengan Pendekatan Overall Equipment Effectiveness

(OEE)

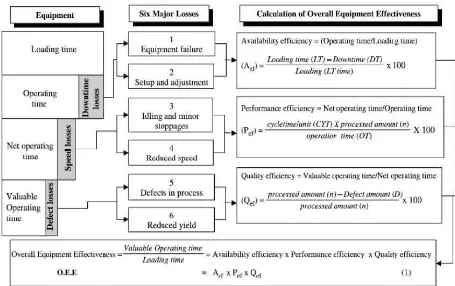

1OEE merupakan alat pengukur kinerja keseluruhan peralatan dalam arti bahwa peralatan dapat bekerja seperti yang seharusnya. OEE juga tool analisa tiga bagian untuk kinerja peralatan berdasarkan availability, performance efficiency, dan quality dari produk atau output. 2Adapun skema OEE dilihat pada Gambar 3.1.

OEE merupakan ukuran yang menyeluruh yang mengindikasikan tingkat efektivitas mesin/peralatan dan kinerjanya secara teori. Pengukuran ini sangat penting untuk mengetahui area mana yang perlu untuk ditingkatkan produktivitas ataupun efesiensi mesin/peralatan.

1 Robert M. Williamson, Using Oveall Equipment Effectiveness: The Metric and The Measures, Strategic Work System, Inc, 2006.

Gambar 3.1. Skema Overall Equipment Effectiveness (OEE)

(Sumber: TPM: Introduction to TPM (Total Productive Maintenance, 1988)

1. Ketersediaan (availability)

Availability ratio merupakan suatu rasio yang menggambarkan pemanfaatan waktu yang tersedia untuk kegiatan operasi mesin atau peralatan. Nakajima (1988) menyatakan bahwa availability merupakan rasio dari operation time, dengan mengeliminasi downtime peralatan, terhadap loading time. Sehingga untuk dapat menghitung availability mesin dibutuhkan nilai-nilai dari:

a. Waktu yang tersedia untuk satu hari (Loading time) b. Downtime

Loading time atau available time per day diperoleh dengan mengurangkan

planned downtime dari total waktu tersedia per hari (atau bulan). Planned

downtime adalah downtime yang dijadwalkan dalam rencana produksi, meliputi

downtime untuk jadwal pemeliharaan dan aktivitas manajemen lainnya.

Operation time diperoleh dengan mengurangkan equipment downtime dari

loading time, dengan kata lain, merupakan waktu dimana peralatan beroperasi

aktualnya. Equipment downtime meliputi kerugian kemacetan peralatan diakibatkaan oleh kegagalan, prosedur set-up/adjustment, dan lain-lain.

2. Performance Ratio

Performance ratio merupakan suatu rasio yang menggambarkan

kemampuan dari peralatan dalam menghasilkan barang. Rasio ini merupakan hasil dari operating speed rate dan net operatinf rate. Operating speed rate peralatan mengacu kepada perbedaan antara kecepatan ideal (berdasarkan desain peralatan) dan kecepatan operasi actual. Net operating rate mengukur pemeliharaan dari suatu kecepatan selama periode tertentu. Dengan kata lain, mengukur apakah suatu operasi tetap stabil dalam periode selama peralatan beroperasi pada kecepatan rendah.

Performancy rate dapat dihitung sebagai berikut:

Tiga faktor penting yang dibutuhkn untuk menghitung performance

efficiency:

a. Waktu siklus (ideal cycle time)

b. Jumlah produk yang diproses (processed amount) c. Waktu operasi mesin (operation time)

3. Rasio Kualitas Produk (Rate of Quality Product)

Rasio kualitas produk adalah suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standard. Nilai ini merupakan rasio jumlah produk yang baik terhadap jumlah produk total yang diproses. Jadi rasio kualitas produk adalah hasil perhitungan dengan menggunakan dua faktor berikut:

a. Jumlah produk yang diproses (processed amount) b. Jumlah produk yang cacat (defect amount)

Sejalan dengan meningkatnya ketiga faktor yang terdapat dalam OEE maka kapabilitas perusahaan juga meningkat. Dengan memasukkan keenam faktor yang terdapat dalam six big losses dalam perhitungan OEE, pada pertama kali umumnya perusahaan hanya mempunyai tingkat OEE sekitar 50% sampai 60%, dengan kata lain pabrik hanya menggunakan setengah dari potensi kapasitas efektifitas mesin/peralatan yang mereka miliki.

Berdasarkan pengalaman perusahaan yang sukses nilai OEE yang ideal diharapkan adalah:

- Availability ≥ 90%

- Performancy Efficiency ≥ 95%

- Rate of Quality Product ≥ 99%

Sehingga nilai OEE ideal yang diharapkan adalah:

3Six big losses ini akan terlihat secara jelas dari nilai OEE untuk

masing-masing komponen. Misalkan availability-nya rendah, maka improvement di fokuskan untuk meningkatkan uptime mesin dan mempercepat waktu set up.

Performance improvement berfokus pada menghilangkan mesin idle karena

ketidak sediaan material, stoppages, dan mesin jalan dengan kecepatan dibawah kapasitas normal. Quality rate akan berfokus untuk improvement dalam hal pencegahan produk scrap atau terjadinya rework.

3.2. Perawatan Mesin4

Ketika reliability biasanya diasosiasikan dengan perangkat keras dan kemampuannya untuk bekerja sesuai dengan fungsinya, ada beberapa faktor lain yang harus dipertimbangkan sebagai bagian dari keseluruhan program keandalan sehingga menghasilkan kepuasan pelanggan. Faktor-faktor tersebut biasanya berpengaruh secara langsung terhadap pengukuran kinerja dan peluang kinerja pada suatu waktu tertentu. Tidak ada dari salah satu faktor tersebut yang dapat dikendalikan secara langsung oleh operator, tetapi dievaluasi melalui reliability saat proses design.

Secara praktiknya, produk elektonik membutuhkan perawatan untuk menjaga mesin beroperasi dengan memuaskan. Preventive maintenance adalah pengembangan perawatan yang mencoba untuk mencegah downtime yang tidak terjadwal atau interupsi pada saat beroperasi. Kemudahan suatu mesin atau produk untuk dikembalikan untuk dapat bekerja pada keadaan semula atau waktu yang dibutuhkan untuk memperbaiki ke keadaan awal mesin adalah menjadi suatu pertimbangan yang penting saat proses design.

Availability adalah total waktu dikurang dengan waktu yang dibutuhkan untuk maintenance dan proses repair. Tentu saja, untuk mendapatkan availability yang sempurna, ada pertimbangan untuk mengurangi waktu perawatan dan biaya yang diakibatkan oleh downtime.

Perawatan (maintenance) adalah suatu tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat didalamnya atau memperbaikinya sampai

pada kondisi tertentu yang bisa diterima. Sedangkan maintanability adalah probabilitas suatu unit untuk gagal beroperasi akan diperbaiki sampai pada kondisi pengoprasian yang berhasil beroperasi dengan baik.5

Beberapa pengertian perawatan (maintenance) menurut ahli :

1. Menurut Corder (1988), perawatan merupakan suatu kombinasi dari tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaikinya sampai, suatu kondisi yang bisa diterima.

2. Menurut Assauri (1993), perawatan diartikan sebagai suatu kegiatan pemeliharaan fasilitas pabrik serta mengadakan perbaikan, penyesuaian atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang sesuai dengan yang direncanakan.

3. Menurut Dhillon (1997), perawatan adalah semua tindakan yang penting dengan tujuan untuk menghasilkan produk yang baik atau untuk mengembalikan kedalam keadaan yang memuaskan.

3.3. Bentuk-bentuk Perawatan

Blanchard (1980) mengklasifikasi perawatan menjadi 5 bagian, yaitu:

1. Corrective Maintenance, merupakan perawatan yang terjadwal ketika suatu

sistem mengalami kegagalan untuk memperbaiki sistem pada kondisi tertentu. 2. Preventive Maintenance, meliputi semua aktivitas yang terjadwal untuk

menjaga sistem / produk dalam kondisi operasi tertentu. Jadwal perawatan meliputi periode inspeksi.

3. Predictive Maintenance, sering berhubungan dengan memonitor kondisi

program perawatan preventif dimana metode memonitor secara langsung digunakan untuk menentukan kondisi peralatan secara teliti.

4. Maintenance Prevention, merupakan usaha mengarahkan maintenance free design yang digunakan dalam konsep “Total Predictive Maintenance (TPM)”.

Melalui desain dan pengembangan peralatan, keandalan dan pemeliharaan dengan meminimalkan downtime dapat meningkatkan produktivitas dan mengurangi biaya siklus hidup.

5. Adaptive Maintenance, menggunakan software komputer untuk memproses

data yang diperlukan untuk perawatan.

Preventive maintenance dibedakan atas dua kegiatan (Assauri, 1993), yaitu:

1. Routine Maintenance, yaitu kegiatan pemeliharaan yang dilakukan secara

rutin, sebagai contoh adalah kegiatan pembersihan fasilitas dan peralatan, pemberian minyak pelumas atau pengecekan oli, serta pengecekan bahan bakar dan sebagainya.

2. Periodic Maintenance, yaitu kegiatan pemeliharaan yang dilakukan secara

berkala. Perawatan berkala dilakukan berdasarkan lamanya jam kerja mesin produk tersebut sebagai jadwal kegiatan misalnya setiap seratus jam sekali.

3.4. Diagram Pareto6

Pareto diagram adalah suatu diagram yang menggambarkan urutan masalah menurut bobotnya yang dinyatakan dengan frekuensinya. Kegunaannya adalah untuk:

1. Menentukan jenis persoalan utama.

2. Membandingkan masing-masing jenis persoalan terhadap keseluruhan. 3. Menunjukkan tingkat perbaikan yang berhasil dicapai.

4. Membandingkan hasil perbaikan masing-masing jenis persoalan sebelum dan setelah perbaikan.

Contoh pengambaran diagram pareto dapat dilihat pada Gambar 3.2.

Gambar 3.2. Contoh Pareto Diagram

(Sumber: http://en.wikipedia.org/wiki/Pareto_chart)

2. Tentukan jangka waktu pengumpulan data yang akan dibahas untuk memudahkan melihat perbandingan sebelum dan sesudah penanggulangan (jangka waktu harus sama).

3. Atur masing-masing penyebab (sesuai dengan stratifikasi) secara berurutan sesuai besarnya nilai dan gambarkan dalam grafik kolom. Penyebab dengan

nilai lebih besar terletak di sisi kiri, kecuali ”dan lain-lain” terletak di paling kanan.

4. Gambarkan grafik garis yang menunjukkan jumlah persentase (total 100%) pada bagian atas grafik kolom dimulai dengan nilai yang terbesar dan di bagian bawah/keterangan kolom tersebut.

5. Pada bagian atas dan samping berikan keterangan/nama diagram dan jumlah unit seluruhnya.

3.5. Kehandalan (Reliability)7

Secara sederhana, reliability (keandalan) adalah kualitas dalam jangka panjang yaitu kemampuan produk untuk melakukan fungsi yang ditetapkan selama periode waktu tertentu. Produk yang mampu bekerja untuk periode yang panjang dapat diandalkan. Karena semua unit produk akan gagal pada waktu yang berbeda, maka keandalan merupakan probabilitas.

Definisi reliability (keandalan) yang lebih tepat adalah probabilitas bahwa produk akan menjalankan fungsi yang dimaksudkan dengan memuaskan untuk umur produk yang ditentukan berdasarkan kondisi lingkungan tertentu.

8Dalam reliability, yang dimaksud kerusakan dalam sebuah sistem bukanlah kemampuan melakukan fungsi yang diperlukan. Tujuan, dan kebutuhan, sistem tertentu sebenarnya menentukan jenis ukuran reliabilitas yang paling berarti dan paling berguna. Secara umum, sistem mungkin diperlukan untuk melakukan berbagai fungsi dimana masing-masing sistem memiliki keandalan yang berbeda. Selain itu, pada waktu yang berbeda (atau jumlah siklus atau setiap tindakan lain dari penggunaan sistem) sistem juga memiliki probabilitas keberhasilan yang berbeda dalam melakukan fungsi yang diperlukan dalam kondisi lain.

9Evaluasi setiap produk dalam hal reliabilitas didefinisikan berdasarkan konsep dan pengukuran keandalan. Bagian ini berkaitan dengan pengembangan pengukuran keandalan dan jangka waktu yang dipilih. Pemahaman dasar diperlukan sebelum membahas fungsi keandalan sebagai program yang terkait dengan sistem/desain produk. Fungsi keandalan juga dikenal sebagai fungsi kelangsungan hidup, ditentukan dari probabilitas bahwa suatu sistem (atau produk) akan berhasil setidaknya untuk beberapa waktu tertentu t. fungsi keandalan, R (t) didefinisikan:

R(t) = 1 – F(t)

Dimana F(t) adalah kemungkinan atau probabilitas bahwa sistem akan rusak oleh waktu (t). Pada dasarnya F(t) adalah fungsi distribusi kegagalan atau

8 K. C. Kapur dan L. R. Lamberson, Reliability in Engineering Design. New York: John Wiley & Sons. Inc.,1977. Hal 9

fungsi “unreliability”. Jika variabel acak t memiliki fungsi kepadatan f(t), maka

reliability ditunjukkan sebagai:

R(t) = 1 – F(t) =

t ) t ( dt f

3.6. Anderson-Darling Test10

Uji Anderson-Darling (Stephens, 1974) digunakan untuk menguji apakah suatu sampel data berasal dari populasi dengan distribusi tertentu. Uji ini merupakan modifikasi dari uji Kolmogorov-smirnov (K-S). Uji K-S adalah distribusi bebas dalam arti bahwa niai-nilai kritis tidak tergantung pada distribusi tertentu yang sedang diuji. Uji Anderson-Darling menggunakan distribusi tertentu dalam menghitung nilai-nilai kritis. Keuntungannya adalah memungkinkan test yang lebih sensitif, sedangkan kelemahannya adalah nilai-nilai kritis harus dihitung untuk setiap distribusi. Saat ini, tabel dari nilai-nilai kritis telah tersedia untuk distribusi normal, lognormal, weibull, nilai ekstrim I dan distribusi logistik.

Uji Anderson-Darling dapat dilakukan dengan perhitungan berikut: H0 : Data mengikuti distribusi tertentu

Ha : Data tidak mengikuti distribusi tertentu A= - N - S

dan

F merupakan cumulative distribution function dari distribusi tertentu, dan Yi merupakan sampel data yang diuji.

Nilai-nilai kritis untuk uji Anderson-Darling tergantung pada distribusi tertentu yang sedang diuji. Nilai tabulasi dapat dilihat pada nilai tabel kritis sesuai distribusi yang diuji. Test dilakukan satu sisi, yaitu H0 ditolak jika A lebih besar dari nilai kritis.

3.7. Pola Distribusi Data dalam Keandalan/Reliability11

3.7.1. Pola Distribusi Weibull

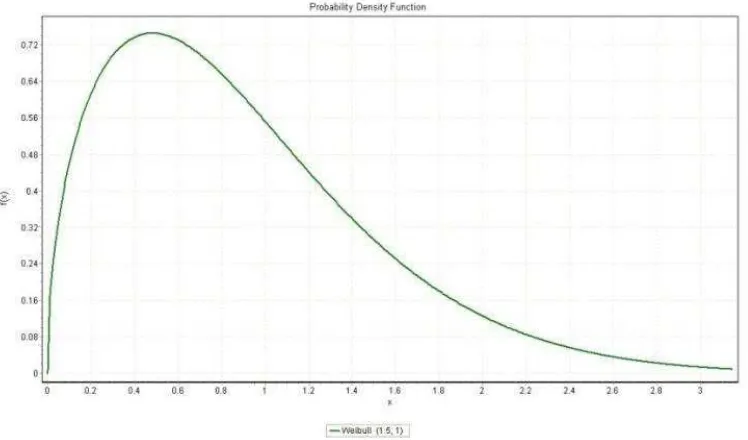

Distribusi Weibull pertama sekali diperkenalkan oleh ahli fisika dari Swedia Wallodi Weibull pada tahun 1939. Dalam aplikasinya, distribusi ini sering

digunakan untuk memodelkan “waktu sampai kegagalan” (time to failure) dari

suatu sistem fisika. Ilustrasi yang khas, misalnya pada sistem dimana jumlah kegagalan meningkat dengan berjalannya waktu (misalnya keausan bantalan), berkurang dengan berjalannya waktu (misalnya daya hantar beberapa semi konduktor) atau kegagalan yang terjadi oleh suatu kejutan (shock) pada sistem. Pada Gambar 3.3. dapat dilihat kurva pola Distribusi Weibull.

Gambar 3.3. Kurva Distribusi Weibull

Distribusi weibull merupakan keluarga distribusi kerusakan yang paling sering dipakai sebagai model distribusi masa hidup (life time). Distribusi Weibull merupakan distribusi empirik sederhana yang mewakili data yang aktual. Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan dan keandalan pada komponen. Fungsi-fungsi dari distribusi Weibull:

1. Fungsi Kepadatan Probabilitas

t t tf( ) exp

1 0 , ;

t2. Fungsi Distribusi Kumulatif

t t3. Fungsi Keandalan

t tR( ) exp

) ( 1 )

(t F t

R

4. Fungsi Laju Kerusakan 1 ) ( ) ( ) (

t

t R t f t h

5. MTTF (Mean Time To Failure)

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau

komponen dalam distribusi kegagalan.

1 1 MTTF = Fungsi Gamma, (n) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

Dimana, menurut Stirling n

n

e n n 2 n!

Π = 3,142...

e = 2,718...

Parameter β disebut dengan parameter bentuk atau kemiringan Weibull (weibull slope), sedangkan parameter α disebut dengan parameter skala atau karakteristik hidup. Bentuk fungsi distribusi Weibull bergantung pada parameter

bentuknya (β), yaitu:

Β = 1 : Distribusi Weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

Β > 1 : Distribusi Weibull akan menyerupai distribusi normal dengan laju kerusakan cenderung meningkat.

3.7.2. Pola Distribusi Normal12

Distribusi normal (Gausian) mungkin merupakan distribusi probabilitas yang paling penting baik dalam teori maupun aplikasi statistik. Terminologi

“normal” itu sendiri bukan tidak pada tempatnya, karena memang distribusi ini

adalah yang paling banyak digunakan sebagai basis data riil di berbagai bidang yang meliputi antara lain karakteristik fisik mahluk hidup (berat, tinggi badan, manusia, hewan dan lain-lain), kesalahan-kesalahan pengukuran dalam eksperimen ilmiah, pengukuran-pengukuran intelejensia dan perilaku, nilai skor berbagai pengujian, dan berbagai ukuran indikator ekonomi. Bahkan meskipun variabel yang ditangani dalam distribusi adalah variabel diskrit, kurva distribusi normal sering juga digunakan sebagai pendekatan. Pada Gambar 3.4. dapat dilihat kurva pola Distribusi Normal.

Sekurang-kurangnya terdapat empat alasan mengapa distribusi normal menjadi distribusi yang paling penting:

1. Distribusi normal terjadi secara alamiah seperti diuraikan sebelumnya banyak peristiwa di dunia nyata yang terdistribusi secara normal.

2. Beberapa variabel acak yang terdistribusi secara normal dapat dengan mudah ditransformasi menjadi suatu distribusi variabel acak yang normal.

3. Banyak hasil dan teknik analisis yang berguna dalam pekerjaan statistik hanya bisa berfungsi dengan benar jika model distribusinya merupakan Distribusi Normal.

4. Ada bebrapa variabel acak yang tidak menunjukkan distribusi normal pada populasinya, namun distribusi rata-rata sampel yang diambil secara random dari populasi tersebut ternyata menunjukkan Distribusi Normal.

Gambar 3.4. Kurva Distribusi Normal

Fungsi-fungsi dari distribusi Normal: 1. Fungsi Kepadatan Probabilitas

2 2 2 ) ( exp 2 1 ) ( t t

f ; t

2. Fungsi Distribusi Kumulatif

t t dt

3. Fungsi Keandalan

t dt t t R 2 2 2 ) ( exp 2 1 ) ( 4. Fungsi Laju Kerusakan

) ( ) ( ) ( t R t f t h

5. MTTF (Mean Time To Failure)

MTTF

Kosep reliability distribusi normal tergantung pada nilai (rata-rata) dan σ (standar deviasi).

3.7.3. Pola Distribusi Lognormal13

Distribusi lognormal merupakan distribusi yang berguna untuk menggambarkan distribusi kerusakan untuk situasi yang bervariasi. Distribusi lognormal banyak digunakan di bidang teknik, khusunya sebagai model untuk berbagai jenis sifat material dan kelelahan material. Pada Gambar 3.4. dapat dilihat kurva pola Distribusi Lognormal.

Gambar 3.5. Kurva Distribusi Lognormal

Fungsi-fungsi dari distribusi Lognormal: 1. Fungsi Kepadatan Probabilitas

2 2 2 ln exp 2 1 ) ( t t tf ;t

2. Fungsi Distribusi Kumulatif

t

dtt t F t

2 2 2 ln exp 2 1 ) ( 3. Fungsi Keandalan

t

dtt t R t

2 2 2 ln exp 2 1 ) ( ) ( 1 )(t F t

R

4. Fungsi Laju Kerusakan

) ( ) ( ) ( t R t f t h

5. MTTF (Mean Time To Failure)

2 exp 2

MTTFKosep reliability Distribusi Lognormal tergantung pada nilai (rata-rata)

3.7.4. Pola Distribusi Eksponensial14

Meskipun distribusi normal memiliki penerapan yang luas di berbagai bidang ilmu, dalam kenyataannya terdapat situasi dimana hasil-hasil eksperimen menunjukkan distribusi yang tidak simetris ataupun tidak menujukkan kcenderungan simetris. Dalam kasus-kasus semacam ini, model distribusi normal tidak dapat memberikan hasil yang tepat jika digunakan. Pada Gambar 3.5. dapat dilihat kurva pola distribusi eksponensial.

Untuk eksperimen-eksperimen probabilitas yang hasilnya menunjukkan suatu bentuk distribusi yang mempunyai variasi ukuran kemencengan yang cukup signifikan, distribusi eksponensial merupakan salah satu alternatif model yang banyak digunakan. Distribusi eksponensial sering digunakan dalam berbagai bidang, terutama dalam teori keandalan. Hal ini disebabkan karena pada umumnya data kerusakan mempunyai perilaku yang dapat dicerminkan oleh distribusi eksponensial. Distribusi eksponensial akan tergantung pada nilai , yaitu laju kegagalan (konstan).

Gambar 3.6. Kurva Distribusi Eksponensial

Fungsi-fungsi dari distribusi Eksponensial: 1. Fungsi Kepadatan Probabilitas

t e t

f( ) t0

2. Fungsi Distribusi Kumulatif

t e t

F( )1 3. Fungsi Keandalan

t e t R( )

4. Fungsi Laju Kerusakan

) (t

h

5. MTTF (Mean Time To Failure)

1 MTTF

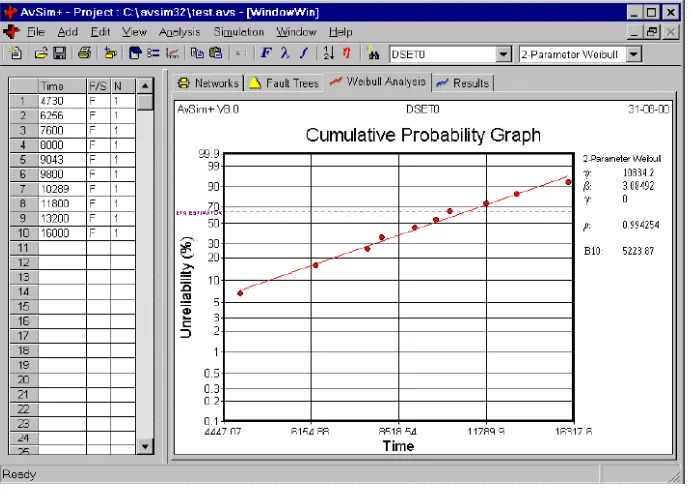

3.8. Software AvSIm+

AvSim+ mempermudah pengguna untuk memodelkan efek dari perubahan konfigurasi sistem selama fase operasi, keseluruhan target produksi dan pinalti biaya, komponen dan optimasi perawatan. Model kerusakan dapat secara langsung dihubungkan dengan data historis.

logika kegagalan dari sistem dengan menggunakan reliability block diagram (RBDs) atau fault trees serta analisis weibull.

Analisis Weibull telah disediakan pada AvSim+. Tampilannya dapat dilihat pada Gambar 3.7.

[image:75.595.151.497.225.473.2]

Gambar 3.7. AvSIm+ Weibull Analysis Window

Fasilitas ini mempermudah pengguna untuk secara langsung menganalisis kegagalan historis dan data perbaikan dari setiap tipe komponen. Distribusi ini menampilkan grafik weibull untuk tiap data historis yang diinput.

3.9. Risk Based Maintenance (RBM) 15

Risk based maintenance adalah evaluasi fundamental dari suatu sistem

perawatan, penjadwalan terstruktur perawatan preventive pada program shutdown.

Risk based maintenance mempertimbangkan resiko terkait dengan adanya delay,

aktivitas yang langsung menimbulkan resiko biaya yang juga berkaitan dengan

safety risks. Jika resiko pada sistem telah diketahui untuk setiap satuan waktu dan

apa saja yang menyebabkan adanya biaya, maka dapat ditentukan resiko optimal yang diterima. Selain itu, kebijakan yang lebih baik dapat ditentukan jika nilai keuntungan setiap keputusan, umur pakai optimum dan reliability yang optimum diketahui. Namun, resiko dan keuntungan sangat sulit dihitung karena dipengaruhi oleh banyak faktor. Optimasi biaya dan resiko pada kasus seperti ini dapat di dilakukan dengan menghitung total impact minimum. Dengan demikian, seiring dengan pengurangan biaya/ cost, akan diikuti dengan pengurangan resiko akibat kegagalan tersebut. Kedua aspek terbut dikonversikan dalam biaya, yang menghasilkan perkiraan downtime cost dan biaya perawatan, serta jadwal optimal perawatan mesin yaitu dengan tujuan meningkatkan performance dan keandalan.

16Risiko dapat didefinisikan sebagai total kerugian atau kerusakan yang berhubungan dengan peluang terjadinya peristiwa yang tidak diinginkan (Nieuwhof, dikutip dari Journal of Hazardous Materials 142 (2007) Arunraj dan Maiti, RBM- Techniques and Apllications, Juni 2006: 656). Jika issue adalah sesuatu hal yang sudah pasti terjadi maka risiko merupakan kebalikannya. Risiko mengarah ke peluang terjadinya hal yang tidak diinginkan.

RBM merupakan suatu metode kuantitatif yang terdiri dari risk assessment (penilaian risiko) dan maintenance planning based on risk untuk mencapai jadwal

maintenance yang optimal. RBM bertujuan untuk mengurangi risiko keseluruhan

yang ditimbulkan akibat kegagalan tak terduga yang terjadi pada pengoperasian fasilitas. Berbeda dengan mitigasi yang menghasilkan proses berbagai tindakan preventif untuk meminimalisasi hal yang tidak diinginkan, di RBM fokus menghasilkan interval jadwal perawatan.

Khan dan Haddara (2004) mengatakan bahwa dalam meminimasi risiko total dalam sistem, ada tiga modul yang diperlukan dalam pengaplikasian metode RBM, yakni perkiraan risiko (risk estimation), evaluasi risiko (risk evaluation), dan perencanaan maintenance (maintenance planning).

Q(T) = 1 - R(T) dimana Q(T) adalah probability of failures

3.9.1. Perkiraan Risiko (Risk Estimation) 17

Risk Estimation terdiri dari beberapa tahap, yaitu failure scenario

development, consequence assessment dan probabilistic failure analysis.

1. Failure Scenario Development

Scenario adalah diskripsi dari sebuah set kemungkinan kejadian atau situasi

yang menyebabkan kegagalan. Skenario adalah dasar dari penelitian berbasiskan risiko karena skenario kerusakan memberitahukan tentang apa yang mungkin terjadi sehingga dapat menemukan cara dan bentuk dari pencegahan atau meminimalkan kemungkinan terjadinya risiko tersebut.

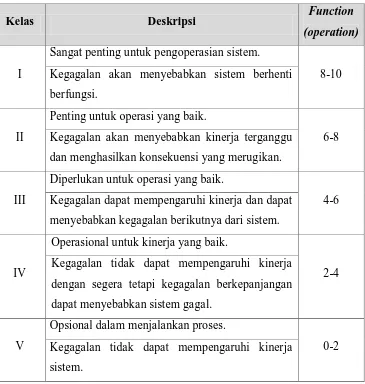

Tabel 3.1. Quantification Scheme for System Performance

Kelas Deskripsi Function

(operation)

I

Sangat penting untuk pengoperasian sistem.

8-10 Kegagalan akan menyebabkan sistem berhenti

berfungsi.

II

Penting untuk operasi yang baik.

6-8 Kegagalan akan menyebabkan kinerja terganggu

dan menghasilkan konsekuensi yang merugikan.

III

Diperlukan untuk operasi yang baik.

4-6 Kegagalan dapat mempengaruhi kinerja dan dapat

menyebabkan kegagalan berikutnya dari sistem.

IV

Operasional untuk kinerja yang baik.

2-4 Kegagalan tidak dapat mempengaruhi kinerja

dengan segera tetapi kegagalan berkepanjangan dapat menyebabkan sistem gagal.

V

Opsional dalam menjalankan proses.

0-2 Kegagalan tidak dapat mempengaruhi kinerja

sistem.

2. Consequence Assessment

18Perhatian utama untuk kegagalan komponen, terkhusus kegagalan peralatan fungsional, adalah consequence. Consequence dari kegagalan fungsional dapat dilihat dari biaya pergantian komponen yang rusak atau mengalami kegagalan sampai kepada konsekuensi kerusakan yang terjadi pada mesin, bahkan biaya safety hazard yang dikeluarkan. Semakin kompleks mesin

tersebut, yaitu peralatan, lomponen dan konfigurasinya, maka semakin banyak variasi kerusakan fungsional yang mungkin terjadi.

Beberapa jenis proses engineering yang memungkinkan kegagalan fungsional adalah tekanan yang tidak normal (melebihi ambang batas), getaran yang berlebihan, overheating, pecah, putus, bengkok, dan sebagainya. Semakin banyak jenis komponen dan fungsionalnya, maka semakin banyak tipe konsekuensi yang mungkin terjadi. Namun, konsekuensi utama yang telah ditentukan berdasarkan penelitian adalah terdiri dari dua, yaitu operational

consequences of failure dan physical consequences of failure.

Konsekuensi dari kegagalan fungsional seperti tekanan yang tidak normal (melebihi ambang batas), getaran yang berlebihan, dan overheating tersebut mempengaruhi operational function atau working performnce. Dan peralatan yang pecah, putus, dan bengkok tersebut merupakan konsekuensi yang berkaitan dengan physical function atau material design dari peralatan atau sistem tersebut.

19Tujuan dari consequence assessment adalah untuk menghitung konsekuensi potensial dari skenario kegagalan. Consequence assessment dipengaruhi dari empat kategori konsekuensi yaitu: system performance loss (berhubungan dengan unit), financial loss (karena kerusakan aset/ property),

human health loss (berhubungan dengan manusia), dan environment and/ or

ecological loss (kerusakan ekosistem yang disebabkan oleh kegagalan sistem).

Fokus consequence assessment pada penelitian ini adalah pada kategori system performance loss (A). Karena tidak adanya explotion atau racun pada kegagalan yang terjadi. Faktor A adalah loss untuk kinerja sistem yang diakibatkan kegagalan dari komponen/ unit. System performance loss dinyatakan dalam mata uang (misal rupiah), dengan rumus sebagai berikut:

Tingkat loss (Rp/ waktu) tergantung pada kepentingan unit untuk sistem

produksi. Perhitungan system performance loss pada penelitian ini dihitung

berdasarkan total loss dari produksi, ongkos tenaga kerja, biaya tooling dan biaya komponen, sehingga:

System Performance Loss = (Time Loss x Loss Rate) + ongkos pegawai +

biaya tooling + biaya komponen. 3. Probabilistic Failure Analysis

Analisis probabilitas kegagalan dapat diperoleh dengan menggunakan Fault

Tree Analysis (FTA) bersama dengan data kegagalan komponen dan data

reliability. Untuk unit yang memiliki lebih dari satu skenario kegagalan,

skenario yang memiliki konsekuensi yang maksimum yang dipilih untuk analisis berikutnya.

4. Risk Estimation

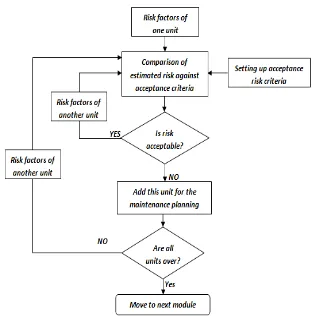

3.9.2. Evaluasi Risiko (Risk Evaluation) 20

Modul kedua merupakan evaluasi resiko(risk evaluation). Tujuan dari modul ini adalah untuk mengevaluasi estimasi risiko yang telah dijelaskan pada model sebelumnya.

1. Setting Up Acceptance Criteria

Pada tahap ini dibuat suatu kriteria penerimaan dari risiko yang telah didefinisikan pada modul sebelumnya. Kriteria penerimaan dibuat berdasarkan sifat dan jenis sistem karena setiap kerusakan memiliki tingkat risiko yang berbeda-beda. 21Untuk nilai probability ditentukan batas kemungkinan adalah 0.01 sampai dengan 0.50 sedangkan nilai criteria untuk risk estimation yang mungkin, sesuai dengan risk assessment scale adalah dibawah 0.05

2. Risk Comparison Againts Acceptance Criteria

Risiko yang diperoleh dari modul 1 dibandingkan dengan acceptance criteria.

Unit atau komponen yang memiliki nilai risiko lebih dari acceptance criteria

memerlukan analisis lebih lanjut untuk mengurangi risiko.

Untuk skema deskripsi dari risk estimation dapat dilihat pada Gambar 3.8.

20 Ibid (Hal. 566)

Gambar 3.8. Deskripsi dari Risk Evaluation

(Sumber: A Quantitative approach for maintenance/ inspection scheduling and planning, F. I. Khan and M. Haddara, 2004)

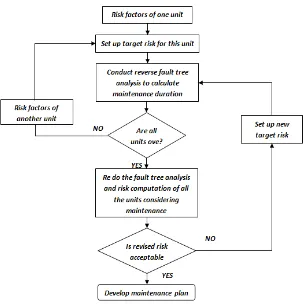

3.9.3. Perencanaan Perawatan (Maintenance Planning) 22

Pada modul ini, dilakukan perencanaan perawatan optimal untuk mengurangi risiko yang dihasilkan dari modul sebelumnya.

1. Estimation of Optimal Mainteance Duration

Merencanakan waktu optimal untuk melakukan perawatan berdasarkan probabilitas kerusakan dan nilai risiko dari kegagalan.

Gambar 3.9. Deskripsi dari Maintenance Planning

(Sumber: A Quantitative approach for maintenance/ inspection scheduling and planning, F. I. Khan and M. Haddara, 2004)

2. Reestimation and Reevaluation of Risk

Tahap ini adalah tahap pilihan dan bertujuan untuk memverifikasi apakah

maintenance planning yang dibangun menghasilkan level total risiko yang

BAB IV

METODE PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Gold Coin Indonesia yang berlokasi di daerah

kawasan industri Medan (KIM) II, jalan Pulau Bali No. 2. Adapun penelitian dilakukan

mulai dari bulan Oktober.

4.2. Jenis Penelitian

Jenis penelitian ini adalah penelitian applied research karena penelitian ini

merupakan penelitian yang dilakukan secara sistematik terhadap suatu masalah tertentu

dan dapat digunakan untuk keperluan tertentu dan penelitian ini juga merupakan

penerapan aplikasi baru dari penelitian yang sebelumnya sudah ada.

4.3. Objek Penelitian

Objek yang diteliti adalah proses produksi PT. Gold Coin Indonesia, mesin-mesin

yang digunakan, dan jadwal perawatan mesin aktual.

4.4. Variabel Penelitian

4.4.1. Variabel Independen

1. Probability of failures

2. Downtime

3. Consequence of the failure

4.4.2. Variabel Dependen

Variabel dependen atau variabel terikat (variabel yang dipengaruhi) dalam penelitian ini adalah Resiko akibat kerusakan mesin. Resiko dapat didefinisikan sebagai total kerugian atau kerusakan yang berhubungan dengan peluang terjadinya peristiwa yang tidak diinginkan.

4.5.Kerangka Konseptual

Dalam suatu penelitian diperlukan kerangka berpikir yang membuat kita mengerti

konsep teoritis masalah yang dibahas pada penelitian tersebut. Adapun kerangka

konseptual pada penelitian ini dapat dilihat pada Gambar 4.1.

Downtime Mesin

Consequence of the Failure Probability of Failures

x1

x2 Y Resiko Akibat

Kerusakan Mesin x3

Gambar 4.1. Kerangka Konseptual Penelitian

Adapun defenisi dari tiap variabel operasional dari penelitian ini adalah:

1. Downtime adalah variabel independen yang mempengaruhi resiko yang terjadi akibat

sesuai fungsinya sehingga berujung pada delay yang menimbulkan tingginya resiko

kegagalan. Adapun downtime dihitung dalam satuan waktu seperti menit atau jam.

2. Probability of failure merupakan probabilitas suatu sistem atau mesin berada dalam

keadaan down, atau peluang mesin mengalami kegagalan pada rentang waktu

tertentu.

3. Consequence of the failure dapat dilihat dari biaya pergantian komponen yang rusak

atau mengalami kegagalan, biaya tooling, operator untuk proses perawatan, sampai

kepada kerugian akibat terhentinya proses produksi atau disebut dengan loss revenue.

Nilai ini dinyatakan dalam mata uang (misal rupiah).

4. Resiko adalah variabel dependen yang didefenisikan sebagai total kerugian atau

kerusakan yang berhubungan dengan peluang terjadinya peristiwa yang tidak

diinginkan. Resiko didapatkan dengan memperhatikan probability of failure,

consequence of the failure dan downtime mesin tersebut. Resiko dinyatakan dengan

mata uang (missal rupiah).

4.6. Metodologi Penelitian

Penelitian ini dilaksanakan sesuai dengan langkah berikut:

1. Pada awal penelitian dilakukan studi pendahuluan dan observasi untuk mengetahui

kondisi perusahaan yaitu berupa proses produksi, sistem perusahaan, dan

informasi-informasi berupa studi literatur tentang analisis masalah dan pemecahan masalah

pada perusahaan.

2. Tahapan selanjutnya adalah pengumpulan data, yaitu terdiri dari data primer dan data

a. Data primer, yaitu data yang diperoleh langsung dengan pengamatan pada objek

penelitian. Adapun data primer pada penelitian ini adalah proses produksi pakan

ternak dan cara kerja mesin produksi.

b. Data sekunder, yaitu data yang diperoleh dari perusahaan atau pihak manajemen,

yaitu: data historis kerusakan mesin, data downtime mesin, data produksi tiap

bulan, data operasi tiap bulan, dan data kerusakan mesin serta penyebabnya.

3. Tahap tiga adalah pengolahan data-data yang telah dikumpulkan.

4. Dilakukan analisis terhadap hasil pengolahan data yang telah dilakukan sebelumnya.

5. Tahap terakhir adalah penarikan kesimpulan dari hasil pengolahan data dan analisis,

serta pemberian saran untuk penelitian selanjutnya.

Adapun diagram alir penelitian dapat dilihat pada Gambar 4.2.

4.7.Metode Pengumpulan Data

Metode yang digunakan dalam pengumpulan data primer adalah dengan

melakukan pengamatan langsung ke lantai produksi dan wawancara dengan operator,

supervisor, dan mekanik.

Metode pengumpulan data sekunder adalah dengan melihat dan mencatat

dokumen yang ada di perusahaan, dan data historis perusahaan yang didapat dari

MULAI

Studi Pendahuluan

Penelitian berupa analisis

Permasalahan perawatan mesin pada PT. Gold Coin Indonesia

Studi Literatur

1. Risk Based Maintenance (RBM) 2. Metode evaluasi Overall

Equipment Effectiveness (OEE)

3. Reliability

4. Pola Distribusi (Statistik)

Tujuan Penelitian

Evaluasi Jadwal Perawatan dan Rancangan Interval Perawatan Pencegahan Mesin

Pengumpulan Data

1. Data primer - Proses Produksi - Cara kerja mesin 2. Data sekunder

- Data historis kerusakan mesin - Data Downtime Mesin - Komponen mesin produksi - Biaya perawatan

- Biaya Tenaga kerja perawatan - Jumlah produksi per satuan waktu - Waktu siklus

- Jumlah produksi ideal

Pengolahan Data

Analisis Pemecahan Masalah

1. Analisis Overall Equipment Effectiveness (OEE) 2. Analisis Pareto Diagram

3. Analisis Risk Based Maintenance

a. Analisis Failure Scenario Development b. Analisis Probabilistic Failure

c. Analisis Risk Estimation d. Analisis Risk Evaluation

e. Analisis Perencanaan Jadwal Perawatan

Kesimpulan dan Saran

[image:88.595.137.503.113.727.2]SELESAI

4.8.Metode Pengolahan Data

Data yang telah didapatkan dievaluasi dan selanjutnya diolah untuk mendapatkan

interval waktu perawatan rutin yang optimal. Adapun sistematika pengolahan dapat

dilihat sebagai berikut:

1. Identifikasi masalah dengan menentuan mesin yang memiliki downtime yang paling

kritis.

2. Mengevaluasi nilai efektif sistem perawatan tersebut dengan metode perhitungan

Overall Equipment Effectiveness (OEE). Dari tahap ini dapat diidentifikasi apakah

sistem perawatan aktual sudah efektif atau belum, sehingga dapat dilanjutkan dengan

penentuan strategi sistem perawatan yang lebih baik dengan pendekatan Risk Based

Maintenance (RBM).

3. Memperkirakan resiko yang ada, yaitu dengan mendefinisikan kemungkinan kejadian

atau situasi yang menyebabkan kegagalan dan menghitung kerugian akibat

kerusakan.

4. Melakukan evaluasi resiko, yaitu dengan membandingkan resiko yang telah

didefenisikan sebelumnya dengan acceptance criteria yang ditetapkan oleh

perusahaan.

5. Perencanaan perawatan dengan melihat reliability dan distribusi data kerusakan

mesin sehingga didapatkan interval perawatan rutin yang memiliki probabilitas

kerusakan yang rendah dengan biaya yang optimal.

4.9.Metode Analisis

Analisis dilakukan terhadap hasil pengolahan data, yaitu:

1. Analisis Overall Equipment Effectiveness (OEE)

3. Analisis Risk Based Maintenance

a. Analisis Failure Scenario Development

b. Analisis Probabilistic Failure

c. Analisis Risk Estimation

d. Analisis Risk Evaluation

e. Analisis Perencanaan Jadwal Perawatan

3.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang dikumpullkan dalam penelitian ini adalah deskripsi umum Mesin grinder, data jumlah produksi, data jumlah produksi yang reject, data waktu antar kegagalan, data downtime mesin, data perawatan part untuk Mesin

grinder, waktu perawatan mesin, biaya perawatan dan loss revenue.

5.1.1. Data Downtime Pabrik

Adapun data downtime pabrik adalah data waktu pabrik berhenti beroperasi diakibatkan oleh salah satu factor produksi tidak dapat menjalankan fungsinya dengan baik, misalnya mesin yang rusak, kekosongan bahan, bin finish yang penuh, dan lain-lain. Adapun data downtime pabrik pada tahun 2008 sampai dengan 2011 dapat dilihat pada Tabel 5.1.

Tabel 5.1. Downtime PT. Gold Coin Tahun 2008-2011

Bulan Downtime (Menit)

2008 2009 2010 2011

Januari 3965 3960 3060 2760

Februari 3862 4260 4860 3720

Maret 4837 4320 4620 2880

April 4930 3960 3180 2520

Mei 3934 3300 3900 2520

Juni 2510 2760 4560 3840

Tabel 5.1. Downtime PT. Gold Coin Tahun 2008-2011 (Lanjutan)

Bulan Downtime (Menit)

2008 2009 2010 2011

Agustus 3524 4380 4140 4920

September 4176 3180 3000 3960

Oktober 3432 3300 4020 3300

November 3784 3120 4140 3780

Desember 3837 2820 2820 3600

Sumber : Departemen Maintenance PT Gold Coin

5.1.2. Data Produksi

Data produksi yang dibutuhkan dalam penelitian ini adalah data produksi tahun 2008 sampai dengan tahun 2011 dan data produksi yang reject untuk tahun 2008 sampai dengan tahun 2011. Data tersebut dapat dilihat pada Tabel 5.2.

Adapun keterangan lain untuk data produksi adalah sebagai berikut:

1. Adapun satu bag berisi 50 kg.

2. Waktu siklus produksi adalah 6,13 menit.

3. Waktu operasi per hari adalah 16 jam untuk waktu produksi normal atau sama dengan

960 menit.

4. Waktu set up untuk setiap hari adalah 60 menit, yaitu untuk menunggu boiler berada

pada tekanan dan suhu yang ditentukan pada awal produksi. Sehingga waktu loading

adalah waktu operasi dikurangi waktu set up, yaitu 960 menit – 60 menit = 900

Tabel 5.2. Produksi dan Produk Reject PT. Gold Coin Tahun 2008-2011

Bulan

Tahun 2008 Tahun 2009 Tahun 2010 Tahun 2011

Produksi yang Sesuai Standard (Bag) Reject (Bag) Produksi yang Sesuai Standard (Bag) Reject (Bag) Produksi yang Sesuai Standard (Bag) Reject (Bag) Produksi yang Sesuai Standard (Bag) Reject (Bag)

Januari 147798 783 160176 548 95486 506 146097 634

Februari 111680 799 131435 424 95526 352 151684 667

Maret 141960 574 163463 541 113176 354 139150 405

April 129940 723 138078 491 130366 470 151628 305

Mei 151497 958 118822 445 100423 410 151303 392

Juni 151954 890 113679 507 126220 492 129259 239

Juli 137819 874 126631 678 119356 521 142819 506

Agustus 164381 741 125400 766 132114 514 115589 662

September 144971 750 132493 603 138237 427 137235 520

oktober 139296 684 128587 1042 139831 422 99413 426

November 135113 691 115770 480 147334 461 100716 777

Desember 155085 790 133095 672 188028 762 99426 348

Sumber : Departemen Produksi PT Gold Coin

5.1.3. Deskripsi Umum Mesin Grinder

melewati magnet permanen dan menuju mesin grinder. Pada mesin ini bahan dihancurkan oleh martil yang berputar berlawanan satu sama lain dan membuat makanan hancur dan saling bertabrakan dalam rahang mesin. Efek dari tabrakan tersebut mangakibatkan bahan baku yang berbiji dan besar menjadi lebih halus dan dapat melewati saringan, sesuai dengan ukuran yang diinginkan. Pada bagian bawah mesin terdapat ventilasi penyedot udara yang berguna untuk membawa produk ke saluran penyimpanan sementara. Saat sampai di tempat penyimpanan terdapat ventilasi untuk memisahkan produk dengan udara. Sehingga produk akan jatuh kebawah untuk proses selanjutnya sedangkan udara diserat melalui ventilasi dan dikeluarkan melalui je