49

LAMPIRAN 1

DATA PENELITIAN

L1.1 DATA HASIL PENGERINGAN PERCOBAAN 1

Tabel L1.1 Data Hasil Pengeringan Sampel dengan Ketebalan 1 cm Percobaan 1 Menit

ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa bahan (gr)

ISD OSD ISD OSD ISD OSD ISD OSD

50 Menit

ke-

Massa bahan (gr) ISD OSD

1320 137

1330 135

1340 134

1350 133

1360 133

1370 132

1380 130

1390 130

51

Tabel L1.2 Data Hasil Pengeringan Sampel dengan Ketebalan 1,5 cm Percobaan 1 Menit

ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke

Massa bahan (gr)

ISD OSD ISD OSD ISD OSD ISD OSD

0 500 500 390 342 350 780 205 240 1170 138 156 10 497 499 400 340 346 790 204 239 1180 137 155 20 494 498 410 337 343 800 202 238 1190 136 154 30 488 494 420 334 338 810 201 236 1200 135 153 40 484 488 430 328 335 820 198 234 1210 135 151 50 480 484 440 324 333 830 197 233 1220 134 151 60 478 481 450 322 333 840 195 232 1230 134 149 70 475 475 460 315 329 850 193 230 1240 134 148 80 469 468 470 311 325 860 191 229 1250 134 148 90 462 465 480 308 321 870 189 228 1260 134 147 100 457 461 490 305 319 880 185 227 1270 141 110 452 457 500 302 314 890 182 227 1280 138 120 449 452 510 297 309 900 181 224 1290 135 130 446 447 520 292 307 910 180 222 1300 134 140 438 444 530 288 305 920 179 218 1310 132 150 432 438 540 286 299 930 178 216 1320 131 160 426 436 550 284 295 940 174 212 1330 131 170 419 431 560 282 293 950 173 210 1340 131 180 415 429 570 279 289 960 172 208

52

Tabel L1.3 Data Hasil Pengeringan Sampel dengan Ketebalan 2 cm Percobaan 1 Menit

ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa bahan (gr)

ISD OSD ISD OSD ISD OSD ISD OSD

0 500 500 390 358 379 780 252 281 1170 174 181 10 495 499 400 357 377 790 250 279 1180 174 180 20 492 496 410 355 376 800 249 276 1190 171 179 30 489 492 420 353 374 810 248 274 1200 169 177 40 485 489 430 348 371 820 245 273 1210 168 176 50 479 487 440 345 369 830 242 270 1220 166 175 60 472 483 450 342 367 840 240 269 1230 164 175 70 468 478 460 338 364 850 236 267 1240 162 173 80 465 473 470 335 361 860 232 262 1250 160 171 90 461 467 480 333 357 870 230 257 1260 159 170 100 457 464 490 331 355 880 228 253 1270 156 168 110 453 461 500 329 352 890 226 251 1280 153 165 120 450 460 510 325 351 900 222 247 1290 149 162 130 447 458 520 321 350 910 219 244 1300 147 160 140 444 456 530 319 349 920 217 240 1310 145 157 150 439 452 540 317 348 930 216 237 1320 144 154 160 434 450 550 315 343 940 215 234 1330 141 152 170 431 448 560 313 341 950 214 234 1340 138 149 180 428 446 570 310 338 960 212 232 1350 136 146 190 424 443 580 308 336 970 210 231 1360 135 144 200 418 439 590 305 332 980 207 227 1370 135 142 210 415 435 600 303 329 990 205 224 1380 135 139 220 409 429 610 299 326 1000 202 221 1390 136 230 406 425 620 296 322 1010 199 219 1400 134 240 403 422 630 294 320 1020 195 216 1410 134 250 399 419 640 292 318 1030 192 214 1420 132 260 396 416 650 289 315 1040 191 213 1430 132 270 392 414 660 286 311 1050 190 210 1440 132 280 389 411 670 284 309 1060 188 207

53

L1.2 DATA HASIL PENGERINGAN PERCOBAAN 2

Tabel L1.4 Data Hasil Pengeringan Sampel dengan Ketebalan 1 cm Percobaan 2 Menit

ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa bahan (gr)

ISD OSD ISD OSD ISD OSD ISD OSD

0 500 500 380 344 346 760 218 247 1140 138 161 10 497 498 390 338 341 770 213 243 1150 137 158 20 495 492 400 331 338 780 210 243 1160 136 158 30 490 489 410 327 335 790 207 241 1170 135 157 40 487 486 420 323 330 800 205 239 1180 133 154 50 482 482 430 319 328 810 201 238 1190 133 152 60 480 476 440 316 326 820 198 237 1200 131 149 70 477 474 450 312 321 830 196 236 1210 128 147 80 473 469 460 309 320 840 193 235 1220 126 146 90 469 462 470 306 315 850 190 231 1230 124 145 100 466 458 480 301 312 860 189 229 1240 124 145 110 463 454 490 299 308 870 187 227 1250 124 143 120 456 449 500 297 306 880 186 226 1260 124 141 130 452 445 510 291 304 890 185 224 1270 138 140 449 442 520 287 302 900 182 222 1280 135 150 443 436 530 284 300 910 178 221 1290 133 160 439 430 540 281 297 920 176 220 1300 133 170 435 427 550 276 292 930 175 217 1310 131 180 432 422 560 274 289 940 171 214 1320 128 190 425 421 570 270 288 950 170 213 1330 127 200 422 417 580 267 287 960 169 210 1340 127 210 418 414 590 264 285 970 168 209 1350 127 220 413 410 600 260 281 980 167 207 1360 127 230 411 404 610 257 280 990 165 203

54

Tabel L1.5 Data Hasil Pengeringan Sampel dengan Ketebalan 1,5 cm Percobaan 2 Menit

ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke

Massa bahan (gr)

ISD OSD ISD OSD ISD OSD ISD OSD

0 500 500 380 353 363 760 219 247 1140 145 171 10 495 498 390 349 357 770 216 244 1150 145 168 20 491 494 400 345 354 780 214 243 1160 144 167 30 487 490 410 342 352 790 213 243 1170 143 166 40 480 483 420 338 349 800 209 240 1180 142 165 50 471 480 430 333 348 810 206 239 1190 141 163 60 468 478 440 329 345 820 202 237 1200 140 159 70 465 476 450 323 344 830 200 236 1210 139 158 80 462 473 460 320 343 840 198 236 1220 138 158 90 459 470 470 317 338 850 195 234 1230 137 157 100 454 467 480 312 334 860 191 232 1240 136 156 110 452 465 490 304 332 870 187 229 1250 135 155 120 448 459 500 302 328 880 185 224 1260 134 154 130 442 457 510 300 326 890 183 223 1270 132 152 140 439 453 520 298 324 900 181 219 1280 131 150 150 437 449 530 297 322 910 178 217 1290 130 148 160 435 447 540 294 320 920 175 216 1300 130 145 170 428 444 550 291 316 930 174 216 1310 130 144 180 421 439 560 288 314 940 173 214 1320 130 141 190 418 437 570 285 308 950 172 211 1330 138 200 412 435 580 283 301 960 171 210 1340 136 210 407 433 590 279 298 970 170 209 1350 136 220 403 429 600 277 293 980 169 208 1360 135 230 397 427 610 271 289 990 168 207 1370 134 240 395 426 620 266 287 1000 167 203 1380 133 250 392 422 630 261 284 1010 164 201 1390 132 260 390 418 640 254 281 1020 161 199 1400 132 270 387 412 650 250 279 1030 159 196 1410 132 280 382 407 660 246 276 1040 158 193 1420 132 290 378 402 670 242 274 1050 157 191

55

Tabel L1.6 Data Hasil Pengeringan Sampel dengan Ketebalan 2 cm Percobaan 2 Menit

ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa

bahan (gr) Menit ke-

Massa bahan (gr)

ISD OSD ISD OSD ISD OSD ISD OSD

0 500 500 380 373 384 760 273 295 1140 179 204 10 498 498 390 369 382 770 267 291 1150 178 202 20 493 495 400 368 382 780 264 288 1160 176 199 30 488 492 410 367 380 790 261 287 1170 175 198 40 485 489 420 366 377 800 258 284 1180 172 197 50 479 484 430 361 375 810 256 283 1190 169 196 60 477 482 440 358 371 820 254 281 1200 166 195 70 475 480 450 353 367 830 253 279 1210 164 193 80 471 477 460 351 365 840 250 277 1220 163 189 90 468 472 470 346 364 850 246 274 1230 162 186 100 462 468 480 341 361 860 242 271 1240 160 183 110 459 466 490 339 358 870 241 268 1250 159 180 120 456 464 500 337 356 880 240 265 1260 158 178 130 451 458 510 336 354 890 239 260 1270 154 175 140 448 456 520 335 349 900 236 258 1280 149 174 150 446 452 530 334 345 910 234 256 1290 145 170 160 443 448 540 331 343 920 231 253 1300 142 166 170 440 441 550 325 341 930 226 252 1310 139 162 180 438 439 560 322 338 940 222 250 1320 136 160 190 434 436 570 321 336 950 220 249 1330 134 157 200 429 433 580 320 333 960 218 248 1340 132 154 210 422 431 590 316 330 970 217 247 1350 131 152 220 418 430 600 311 326 980 214 244 1360 130 151 230 415 428 610 309 325 990 212 241 1370 130 148 240 413 424 620 307 324 1000 210 239 1380 129 145 250 411 420 630 306 322 1010 207 238 1390 129 142 260 409 418 640 304 320 1020 204 238 1400 129 140 270 404 415 650 300 316 1030 202 235 1410 129 139 280 400 412 660 297 314 1040 198 230 1420 138 290 396 410 670 294 311 1050 197 228 1430 136 300 394 406 680 291 309 1060 196 226 1440 136 310 392 404 690 288 307 1070 195 225 1450 135 320 390 402 700 287 305 1080 194 222 1460 134 330 387 397 710 286 303 1090 191 219 1470 134 340 383 393 720 285 299 1100 189 216 1480 134 350 379 391 730 282 298 1110 187 212

56

L1.3 DATA RELATIVE HUMIDITY (RH) DAN SUHU PERCOBAAN 1

Tabel L1.7 Data Relative Humidity (RH) dan Suhu Percobaan 1 Waktu Menit

ke

Suhu (°C)

RH

(%) Waktu

Menit ke

Suhu (°C)

57 Waktu Menit

ke

Suhu (°C)

RH

(%) Waktu

Menit ke

Suhu (°C)

RH (%) 19/12/2015 13:59 720 44,5 41,0 20/12/2015 14:02 1110 43,5 43,0 19/12/2015 14:09 730 42,0 42,0 20/12/2015 14:12 1120 41,5 53,0 19/12/2015 14:19 740 41,5 44,5 20/12/2015 14:22 1130 40,5 55,5 19/12/2015 14:29 750 41,5 44,0 20/12/2015 14:32 1140 40,5 55,0 19/12/2015 14:39 760 40,0 47,5 20/12/2015 14:42 1150 40,0 55,0 19/12/2015 14:49 770 43,5 41,5 20/12/2015 14:52 1160 40,5 53,0 19/12/2015 14:59 780 41,0 45,0 20/12/2015 15:02 1170 40,5 52,5 19/12/2015 15:09 790 40,0 47,5 20/12/2015 15:12 1180 39,0 57,5 19/12/2015 15:19 800 40,5 50,0 20/12/2015 15:22 1190 39,5 57,0 19/12/2015 15:29 810 40,0 50,5 20/12/2015 15:32 1200 39,5 57,5 19/12/2015 15:39 820 39,5 53,5 20/12/2015 15:42 1210 38,5 59,0 19/12/2015 15:49 830 39,5 53,0 20/12/2015 15:52 1220 38,0 59,5 19/12/2015 15:59 840 40,0 50,0 20/12/2015 16:02 1230 38,5 59,0 20/12/2015 09:42 850 35,5 57,5 20/12/2015 16:12 1240 39,0 58,5 20/12/2015 09:52 860 35,5 58,0 20/12/2015 16:22 1250 38,0 59,0 20/12/2015 10:02 870 35,0 61,0 20/12/2015 16:32 1260 37,5 61,5 20/12/2015 10:12 880 36,5 56,5 21/12/2015 09:31 1270 36,5 62,0 20/12/2015 10:22 890 36,5 56,0 21/12/2015 09:41 1280 38,0 59,5 20/12/2015 10:32 900 37,5 54,0 21/12/2015 09:51 1290 38,0 59,0 20/12/2015 10:42 910 38,5 53,0 21/12/2015 10:01 1300 37,5 61,0 20/12/2015 10:52 920 37,0 55,5 21/12/2015 10:11 1310 38,0 59,5 20/12/2015 11:02 930 38,5 53,0 21/12/2015 10:21 1320 38,5 59,0 20/12/2015 11:12 940 38,0 53,5 21/12/2015 10:31 1330 40,5 54,5 20/12/2015 11:22 950 40,5 50,5 21/12/2015 10:41 1340 41,5 51,5 20/12/2015 11:32 960 39,5 52,5 21/12/2015 10:51 1350 39,5 57,5 20/12/2015 11:42 970 39,0 53,0 21/12/2015 11:01 1360 39,0 58,5 20/12/2015 11:52 980 39,5 53,5 21/12/2015 11:11 1370 38,0 59,5 20/12/2015 12:02 990 40,0 51,0 21/12/2015 11:21 1380 38,0 59,0 20/12/2015 12:12 1000 40,5 51,0 21/12/2015 11:31 1390 39,0 58,5 20/12/2015 12:22 1010 43,5 43,5 21/12/2015 11:41 1400 39,5 57,5 20/12/2015 12:32 1020 42,0 42,0 21/12/2015 11:51 1410 39,5 57,0 20/12/2015 12:42 1030 46,5 38,0 21/12/2015 12:01 1420 40,5 53,0 20/12/2015 12:52 1040 46,0 37,5 21/12/2015 12:11 1430 41,5 51,0 20/12/2015 13:02 1050 44,0 40,5 21/12/2015 12:21 1440 43,5 43,0 20/12/2015 13:12 1060 44,5 40,0

58

L1.4 DATA RELATIVE HUMIDITY (RH) DAN SUHU PERCOBAAN 2

Tabel L1.8 Data Relative Humidity (RH) dan Suhu Percobaan 2 Waktu Menit

ke

Suhu (°C)

RH

(%) Waktu

Menit ke Suhu (°C) RH (%) 09/01/2016 09:14 0 33,5 58,0 09/01/2016 15:14 360 49,0 34,0 09/01/2016 09:24 10 34,5 57,5 09/01/2016 15:24 370 48,0 36,5 09/01/2016 09:34 20 35,5 56,0 09/01/2016 15:34 380 46,5 38,5 09/01/2016 09:44 30 37,5 52,0 09/01/2016 15:44 390 46,5 38,0 09/01/2016 09:54 40 38,0 51,5 09/01/2016 15:54 400 43,5 39,5 09/01/2016 10:04 50 43,5 48,5 09/01/2016 16:04 410 40,0 42,5 09/01/2016 10:14 60 46,5 40,5 09/01/2016 16:14 420 38,5 48,0 09/01/2016 10:24 70 48,5 39,5 10/01/2016 09:03 430 32,5 52,5 09/01/2016 10:34 80 48,5 38,0 10/01/2016 09:13 440 38,0 51,0 09/01/2016 10:44 90 48,0 38,0 10/01/2016 09:23 450 43,5 39,5 09/01/2016 10:54 100 46,5 39,0 10/01/2016 09:33 460 46,5 40,5 09/01/2016 11:04 110 47,0 37,0 10/01/2016 09:43 470 48,5 39,5 09/01/2016 11:14 120 51,0 35,0 10/01/2016 09:53 480 48,5 38,0 09/01/2016 11:24 130 52,5 30,5 10/01/2016 10:03 490 48,0 38,0 09/01/2016 11:34 140 53,0 29,0 10/01/2016 10:13 500 46,5 40,5 09/01/2016 11:44 150 54,5 28,0 10/01/2016 10:23 510 48,5 36,5 09/01/2016 11:54 160 55,0 27,5 10/01/2016 10:33 520 51,0 33,5 09/01/2016 12:04 170 55,0 27,0 10/01/2016 10:43 530 52,5 31,5 09/01/2016 12:14 180 55,5 26,5 10/01/2016 10:53 540 53,0 31,0 09/01/2016 12:24 190 56,0 26,0 10/01/2016 11:03 550 54,5 29,0 09/01/2016 12:34 200 56,5 25,5 10/01/2016 11:13 560 55,0 28,5 09/01/2016 12:44 210 56,0 28,0 10/01/2016 11:23 570 55,0 28,5 09/01/2016 12:54 220 55,0 30,0 10/01/2016 11:33 580 55,5 24,0 09/01/2016 13:04 230 56,0 29,5 10/01/2016 11:43 590 57,0 23,5 09/01/2016 13:14 240 52,5 32,0 10/01/2016 11:53 600 57,.5 23,0 09/01/2016 13:24 250 50,0 33,5 10/01/2016 12:03 610 58,0 21,5 09/01/2016 13:34 260 48,5 36,5 10/01/2016 12:13 620 59,0 20,5 09/01/2016 13:44 270 50,0 33,5 10/01/2016 12:23 630 56,0 24,0 09/01/2016 13:54 280 52,0 32,0 10/01/2016 12:33 640 52,5 31,5 09/01/2016 14:04 290 53,0 33,0 10/01/2016 12:43 650 50,0 33,5 09/01/2016 14:14 300 53,5 36,0 10/01/2016 12:53 660 48,5 36,5 09/01/2016 14:24 310 53,5 35,0 10/01/2016 13:03 670 50,0 33,5 09/01/2016 14:34 320 52,5 33,0 10/01/2016 13:13 680 52,0 32,0 09/01/2016 14:44 330 52,0 32,0 10/01/2016 13:23 690 53,0 31,0 09/01/2016 14:54 340 52.5 31,5 10/01/2016 13:33 700 53,5 30,0 09/01/2016 15:04 350 50,0 33,5 10/01/2016 13:43 710 53,5 30,5

59 Waktu Menit

ke

Suhu (°C)

RH

(%) Waktu

Menit ke

Suhu (°C)

60

LAMPIRAN 2

CONTOH PERHITUNGAN

L2.1 PERHITUNGAN BERAT KERING

Berat kering = x berat akhir konstan 100 akhir air kadar -100 [32]

L2.1.1 Perhitungan Berat Kering Sampel dengan Ketebalan 1 cm Metode

Indirect Solar Drying (ISD)

Kadar air akhir sampel = 5,08 % Berat akhir konstan = 124 gr Berat kering = x 124gr

100 5,08 -100

=117,70 gr

L2.2 PERHITUNGAN KADAR AIR

Kadar air = x 100%

awal berat kering berat -awal berat [33]

L2.2.1 Perhitungan Kadar Air Sampel dengan Ketebalan 1 cm Metode

Indirect Solar Drying (ISD)

Berat Awal = 500 gr Berat kering = 117,70 gr

Kadar air = x 100%

awal berat kering berat -awal berat

= x 100%

gr 500 gr 117,70) -(500 = 76,46%

L2.3 PERHITUNGAN LAJU PENGERINGAN

Laju pengeringan dihitung dengan persamaan:

dt dm Waktu Perubahan waktu selang berat tiap Selisih

61

Keterangan: DR = Drying rate / Laju Pengeringan (kg H2O/kg Berat

Kering.jam)

dm = Selisih berat tiap selang waktu (kg) dt = Perubahan waktu (jam)

L2.3.1 Perhitungan Laju Pengeringan Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD) pada t = 10 menit

∆t = 600 detik m1 = 500 gr

m2 = 497 gr

DR =

detik 0) -(600

gr 497) -(500

= 0,0180 kg H2O/kg Berat Kering.jam

L2.4 PERHITUNGAN MOISTURE RATIO

c 0

c t

M -M

M -M

MR= [34]

Keterangan: MR = Moisture Ratio

Mt = Berat bahan pada saat t (gr)

M0 = Berat awal bahan (gr)

Mc = Berat kering bahan (gr)

L2.4.1 Perhitungan Moisture Ratio Sampel dengan Ketebalan 1 cmMetode

Indirect Solar Drying (ISD) pada t = 10 menit

Mt = 497 gr

M0 = 500 gr

Mc = 194,84 gr

MR =

gr 117,70)

-(500

gr 117,70)

-(497

= 0,9922

62

L2.5 MODEL MATEMATIKA PENGERINGAN L2.5.1 Perhitungan MRpred

Pada penelitian ini digunakan model matematika Logaritma, Page, Newton, dan Henderson – Pabis sebagai penentu karakteristik pengeringan kentang. Untuk mendapatkan nilai MR untuk setiap model, bentuk eksponesial setiap model dilinierkan terlebih dahulu, seperti pada tabel L2.1 berikut:

Tabel L2.1 Bentuk Linear Model Kinetika Karakteristik Pengeringan [22] Model

Pengeringan Bentuk Eksponensial Bentuk Linear Logaritma MR = a exp (-kt) + c Ln MR = ln a – kt + ln c

Page MR = exp (-ktn) ln (-ln MR) = ln k + (n) ln (t)

Newton MR = exp (-kt) ln MR = -kt

Henderson -

Pabis MR = a exp (-kt) ln MR = ln a – kt

Setelah setiap model dilinierkan kemudian plotkan dalam bentuk grafik sebagai berikut:

• Model Page Untuk Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD) pada t = 10 menit

Untuk Model Page, plotkan nilai Ln (-Ln MR) vs Ln t sehingga diperoleh persamaan liniernya, seperti pada gambar L2.1 berikut:

Gambar L2.1 Grafik Ln (-Ln MR) vs Ln t untuk Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD)

y = 1.3361x - 3.0084 R² = 0.9893 -10.0

-5.0 0.0 5.0

-2.0 0.0 2.0 4.0

Ln

(Ln

(M

R

))

Ln(t)

MR Page

MR Page

63

Dari gambar L2.1 diperoleh nilai R2 (Coefficient of Determinat)= 0,989 dan bentuk persamaan liniernya y = 1,336x – 3,008. Dari persamaan linier tersebut kita dapat menetukan nilai k dan n.

Nilai k = exp (-3,008) = 0,049

Nilai n = 1,336

Nilai - nilai konstanta tersebut disubstitusi ke dalam rumus MR bentuk eksponesial dari Model Page: MR = exp (-ktn). sehingga diperoleh nilai MRpred untuk Model Page adalah 0,99550.

• Model Newton Untuk Sampel dengan ketebalan 1 cmMetode Indirect Solar Drying (ISD) pada t = 10 menit

Untuk Model Newton, plotkan nilai Ln MR vs Waktu dengan intercept = 0 sehingga diperoleh persamaan liniernya, seperti pada gambar L2.3 berikut:

Gambar L2.2 Grafik Ln MR vs Waktu dengan intercept = 0 untuk Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD)

Dari gambar L2.2 di atas diperoleh nilai R2 (Coefficient of Determinat)= 0,868 dan bentuk persamaan liniernya y = -0,135x. Dari persamaan linier tersebut kita dapat menetukan nilai k.

Nilai k = 0,135

Nilai k tersebut disubstitusi ke dalam rumus MR bentuk eksponesial dari Model Newton: MR = exp (-kt) sehingga diperoleh nilai MRpred untuk Model

Newton adalah 0,97775.

y = -0.1354x R² = 0.8686 -5.0

-4.0 -3.0 -2.0 -1.0 0.0

0 5 10 15 20 25

Ln

(M

R

)

Waktu (jam)

MR-Newton

64

• Model Henderson – Pabis Untuk Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD) pada t = 10 menit

Untuk Model Henderson - Pabis, plotkan nilai Ln MR vs Waktu sehingga diperoleh persamaan liniernya, seperti pada gambar L2.3 berikut:

Gambar L2.3 Grafik Ln MR vs Waktu untuk Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD)

Dari gambar L2.3 diatas diperoleh nilai R2 (Coefficient of Determinat)= 0,915 dan bentuk persamaan liniernya y = -0,168x + 0,462. Dari persamaan linier tersebut kita dapat menetukan nilai k dan a.

Nilai k = 0,168

Nilai a = exp (0,462)

Nilai- nilai konstanta tersebut disubstitusi ke dalam rumus MR bentuk eksponesial dari Model Henderson - Pabis: MR = a exp (-kt). sehingga diperoleh nilai MRpred untuk Model Henderson - Pabis adalah 1,6435.

• Model Logaritma Untuk Sampel dengan ketebalan 1 cm Metode Indirect Solar Drying (ISD) pada t = 10 menit

Untuk Model Logaritma, plotkan nilai MR vs Waktu sehingga diperoleh persamaan logaritmanya, seperti pada gambar L2.4 berikut:

y = -0.1684x + 0.4627 R² = 0.9154 -5.0

-4.0 -3.0 -2.0 -1.0 0.0 1.0

0 10 20 30

Ln

(M

R

)

Waktu (jam)

MR Henderson-Pabis

MR Henderson-Pabis

65

Gambar L2.4 Grafik MR vs Waktu untuk Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD)

Untuk Model Logaritma diperoleh dengan salah satu fungsi trendline Ms.excel sehingga persamaan logaritmanya menjadi: -0,29 ln x+1,026. Lalu substitusi nilai t dengan x, sehingga didapat nilai MRpred untuk logaritma

adalah 1,5456.

L2.5.2 Perhitungan RSME (Root Mean Square Error)

(

)

21 N 1 -i 2 i exp, i

pred, -MR MR N 1 RMSE

=

∑

[36]Keterangan: RSME = Root Mean Square Error N = Jumlah Data

MRpred = MR prediksi pada model tertentu

MRexp = MR hasil percobaan

• Untuk Sampel dengan ketebalan 1 cmMetode Indirect Solar Drying (ISD) pada t = 10 menit Model Logaritma

N = 125

RSME =

(

)

2 1 1,17487 125 1 = 0,09695

y = -0.299ln(x) + 1.0266 R² = 0.8753

0.0 0.5 1.0 1.5 2.0

0 10 20 30

MR

Waktu (jam)

MR-Logaritmic

MR Logaritmic

66

L2.5.3 Perhitungan χ2 (Chi Square)

(

)

z -N MR -MR 2 N 1 i i) (pred, i) (exp, 2 =∑

=χ [36]

Keterangan: χ2 = chi square N = Jumlah Data

MRpred = MR prediksi pada model tertentu

MRexp = MR hasil percobaan

z = Jumlah data konstan

• Untuk Sampel dengan ketebalan 1 cmMetode Indirect Solar Drying (ISD) pada t = 10 menit Model Logaritma

N = 125

z = 4

χ2

=

4 125 1,17487

− = 0,00971

L2.6 PERHITUNGAN DIFFUSIVITAS EFEKTIF

4L .t D π -π 8 Ln = MR

Ln eff

2 2

L2.6.1 Perhitungan Diffusivitas Efektif Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD)

Untuk mendapatkan nilai Deff, diplotkan Ln MR vs t sebagai berikut:

Gambar L2.5 Grafik Ln MR vs t untuk Sampel dengan Ketebalan 1 cm Metode Indirect Solar Drying (ISD)

y = -5E-05x + 0.4627 R² = 0.9154 -6.0

-4.0 -2.0 0.0 2.0

0 20000 40000 60000 80000 100000

L

n M

R

Waktu (menit)

67

Dari gambar L2.5 diatas diperoleh nilai slope = -5 x 10-5 m2/detik

2 2 eff 4L

. D

Slope= π → 2

2 eff

4L Slope.

D = π [35]

Deff = 2

2 -5

) 14 , 3 (

) 005 , 0 ( 4 . 5x10

= 5,07 x 10-10 m2/detik

Maka nilai Deff untuk Sampel dengan Ketebalan 1 cm Metode Indirect

68

LAMPIRAN 3

DOKUMENTASI PENELITIAN

L3.1 FOTO RANGKAIAN ALAT PENELITIAN

Gambar L3.1 Foto Rangkaian Alat Penelitian

L3.2 FOTO SAMPEL KENTANG SEBELUM PENGERINGAN

69

L3.3 FOTO SAMPEL KENTANG SESUDAH PENGERINGAN

Gambar L3.3 Foto Sampel Kentang Sesudah Pengeringan dengan Metode Indirect Solar Drying (ISD)

70

LAMPIRAN 4

HASIL ANALISIS

L4.1 HASIL ANALISIS KADAR AIR KENTANG

Gambar L4.1 Hasil Analisis Kadar Air Kentang Keterangan:

Run 1-1 = Hasil Pengeringan Metode Indirect Solar Drying (ISD) dengan Ketebalan Sampel 1 cm

Run 1-2 = Hasil Pengeringan Metode Open Sun Drying (OSD) dengan Ketebalan Sampel 1 cm

Run 2-1 = Hasil Pengeringan Metode Indirect Solar Drying (ISD) dengan Ketebalan Sampel 1,5 cm

Run 2-2 = Hasil Pengeringan Metode Open Sun Drying (OSD) dengan Ketebalan Sampel 1,5 cm

Run 3-1 = Hasil Pengeringan Metode Indirect Solar Drying (ISD) dengan Ketebalan Sampel 2 cm

71

L4.2 HASIL ANALISIS KANDUNGAN KARBOHIDRAT, PROTEIN, DAN LEMAK KENTANG

44

DAFTAR PUSTAKA

[1] Putro, Andry Tyas Asmoro Marhery. “Budidaya Tanaman Kentang (Solanum tuberosum L.) Di Luar Musim Tanam. Program Diploma III D-III Agribisnis Holtikultura dan Arsitektur Pertamanan”. Fakultas Pertanian Universitas Sebelas Maret, Surakarta. 2010.

[2] Hani, Agus M. “Pengeringan Lapis Tipis Kentang (Solanum tuberosum L.) Varietas Granola”. Program Studi Teknik Pertanian, Jurusan Teknologi Pertanian, Fakultas Pertanian Universitas Hasanuddin, Makassar. 2012.

[3] Sijabat, Andri M. “Rancang Bangun dan Analisa Kolektor Surya Tipe Plat Datar Bersirip Untuk Penghasil Panas Pada Pengering Hasil Pertanian dan Perkebunan. Program Pendidikan Sarjana Ekstensi, Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara, Medan. 2014.

[4] Rahman, Mulia, Budianto Lanya, dan Tamrin. “Rancang Bangun Alat Pengumpul Panas Energi Matahari dengan Sistem Termosifon”. Jurnal Teknik Pertanian Lampung – Vol. 2, No. 2 : 95 – 104. 2013.

[5] Sharma, Atul, C.R Chen, dan Nguyen Vu Lan. “Solar-energy drying systems: A review”. Journal Renewable and Sustainable Energy Reviews 13

(2009) 1185–1210. 2008.

[6] Chayjan, R. Amiri. “Modeling Some Drying Characteristics of High Moisture Potato Slices in Fixed, Semi Fluidized and Fluidized Bed Conditions”. J. Agr. Sci. Tech. (2012) Vol. 14: 1229-1241. 2013.

45

Publishing Corporation, Chinese Journal of Engineering, Volume 2014, Article

ID 305823. 2014.

[8] Darvishi, Hosain, Abbas Rezaie Asl, Ali Asghari, Gholamhassan Najafi, dan Heshmat Allah Gazori. “Mathematical Modeling, Moisture Diffusion, Energy consumption and Efficiency of Thin Layer Drying of Potato Slices”. J Food Process Technol 2013, 4 : 3. 2013.

[9] Direktorat Gizi Departemen Kesehatan R.I. “Daftar Komposisi Bahan Makanan”. Bhantara Karya Aksara. Jakarta. 1979.

[10] Jangam, S.V., Law, C.L.,and Mujumdar A.S. “Drying of Foods, Vegetables, and Fruits”. Volume 1, ISBN: 978-981-08-6759-1. TPR Group : Singapore. 2010.

[11] Burlian, Firmansyah dan Aneka Firdaus. “Kaji Eksperimental Alat Pengering Kerupuk Tenaga Surya Tipe Box Menggunakan Kosentrator Cermin Datar”. ISBN : 979-587-395-4. 2011.

[12] Suryanto, Adi dan Guntur Aditya. “Modifikasi Plat Penyerap Kalor Matahari dan Alat Pendukungnya Untuk Proses Pengeringan “Plat Galvanis Dan Plat Seng Gelombang”. Program Studi Diploma III Teknik Mesin Fakultas Teknik Universitas Diponegoro, Semarang. 2012.

[13] Pinem, Muhamad Daud. “Rancang Bangun Alat Pengering Ikan Teri Kapasitas 12 kg/jam”. Jurnal Simetrika Vol. 3 No.3 Desember 2004 : 249-253. 2004.

[14] Belessiotis,V. dan E. Delyannis. “Solar Drying”. Laboratory of Solar & Other Energy System, NSRC. Aghia Paraskevi, Greece. 2011.

46

[16] Yani, E., Abdurrachim dan A. Pratoto,. “Analisis Efisiensi Pengeringan Ikan Nila Pada Pengering Surya Aktif Tidak Langsung”. Jurusan Teknik Mesin Universitas Andalas, Padang. 2009.

[17] Rigit, A.R., A.Q. Jakhrani, S.A Kamboh, dan P.L. Kie. “Development of An Solar Dryer with Biomass Backup Burner for Drying Pepper Berries”. Faculty of Engineering University Malaysia Sarawak, Kota Samarahan, Sarawak, Malaysia. 2013.

[18] IITA. “Low-Cost Sustainable Cassava Drying Technologies In West Africa”. International Institute of Tropical Agriculture. Nigeria. 2012.

[19] Hossain, Muhammad Zakaria, M.A. Hossain, Md. Abdul Awal, Md.Masud Alam, dan A.H.M Maniruzzaman Rabbani. Design and Development of Solar Dryer for Chilli Drying. International Journal of Research (IJR), Vol-2, Issue-1, ISSN 2348-6848. 2015.

[20] Dina, Sari Farah, Farel H. Napitupulu, dan Himsar Ambarita. “Efektifitas Pengeringan Kontinu Biji Kakao Indonesia Menggunakan Energi Surya dan Termokimia”. Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara, Medan. 2014.

[21] Clement, Akmel Djedjro, Assidjo N. Emmanuel, Kouame Patrice, dan Yao K., Benjamin, “Mathematical Modelling of Sun Drying Kinetics of Thin Layer Cocoa (Theobroma Cacao) Beans. Jounal of Applied Science Reasearch, 5(9) 1110-1116, 2009.

[22] Chayjan, R. Amiri, J. Amiri Parian, dan Ashari, M. Esna. Modeling Of

Moisture Diffusivity, Activation Energy And Specific Energy Consumption Of

47

Journal of Agricultural Research 2011 9(1), 28-40, ISSN: 1695-971-X, ISSN:

2171-9292. 2011.

[23] Chong, Chien Hwa, Chung Lim Law, Michael Cloke, Ching Lik Hii,

Luqman Chuah Abdullah, dan Wan Ramli Wan Daud. “Drying kinetics and product quality of dried Chempedak”. Journal of Food Engineering 88 (2008)

522–527. 2008.

[24] Setyopratomo, Puguh. Model Matematik Pengeringan Lapis Tipis Wortel. Jurusan Teknik Kimia Fakultas Teknik Universitas Surabaya, Surabaya. 2012.

[25] Siagian, Puntanata S. “Pengeringan Pada Produk (Tapel) dengan Microwave (Pre-Treatment : Kamar Pendingin). Departemen Teknik Mesin. Universitas Indonesia. Jakarta. 2008.

[26] Mujumdar, Arun S. “Handbook of Industrial Drying”. Third Edition. Taylor and Francis Group, uc: Singapore. 2006.

[27] Humair, Nurfajar. “Kesesuaian Model Pengeringan Lapisan Tipis Kunyit (Curcuma Domestica Val)”. Program Studi Keteknikan Pertanian Jurusan Teknologi Pertanian Fakultas Pertanian Universitas Hasanuddin, Makassar. 2014.

[28] Garavand-Amin Taheri, Shahin Rafiee dan Alireza Keyhani. “Mathematical Modeling Of Thin Layer Drying Kinetics Of Tomato Influence Of Air Dryer Conditions”. Department Of Agricultural Machinery Engineering University Of Tehran, Karaj, Iran. International Transaction Journal Of Engineering, Management, & Applied Science & Technologies Vol. 2, No. 2, Page 147-160.

2011.

48

[30] Mercer, Donald G., Ph.D., P.Eng. “A Basic Guide to Drying Fruits and Vegetables”. Department of Food Science University of Guelph, Ontario, Canada. 2012.

[31] Simamora, Aprilia S.K.Y. “Pengaruh Lama Pengeringan Kentang dan Perbandingan Tepung Terigu dan Tepung Kentang Terhadap Mutu Cookies Kentang. Program Studi Ilmu dan Teknologi Pangan Fakultas Pertanian Universitas Sumatera Utara, Medan. 2014.

[32] Bautista, R. dan S. Sadaka. “ Grain Drying Tools: Equilibrium Moisture Content Table And Psychometric Chart”. Division Of Agriculture Research And Extension University Of Arkansa, United State. 2014.

[33] Anisa, N., R. Hayati, dan Nurhayati. “Effect Of Drying Temperature On Quality Of Dried Rosella (Hibiscus Sabdariffa)”. Prodi Agroteknologi Fakultas Pertanian Universitas Syiah Kuala Darussalam, Banda Aceh. 2011.

[34] I., Ayim, Amankwah E.A., dan Dzisi K.A. “Effect Of Pretreatment And Temperature On The Air Drying Of French And False Horn Plantain Slices”. Journal Of Animal & Plant Sciences, Vol. 13, Issue 2: 1771-1780. 2012.

[35] Ajala, A.S., A.O. Aboiye, J.O. Popoola, dan J.A. Adeyanju. Drying Characteristics And Mathematical Modelling Of Cassava Chips. “Chemical And Process Engineering Research”. ISSN 2224-7467 (Paper) ISSN 2225-0913 (Online) Vol 4. 2012.

16

BAB III

METODOLOGI PENELITIAN

3.1 TEMPAT DAN WAKTU PENELITIAN

Penelitian ini akan dilakukan di Laboratorium Penguji, Balai Riset dan Standarisasi Industri, Medan selama 2 bulan. Kegiatan penelitian ini mencakup pengujian sampai dengan pengambilan dan pengolahan data.

3.2 PERALATAN DAN BAHAN 3.2.1 Bahan

Kentang segar diperoleh dari pasar lokal. Setelah dilakukan pengupasan kulitnya terlebih dahulu, kentang kemudian dipotong - potong sehingga dihasilkan potongan berupa lapisan tipis dengan ukuran (1 cm x 1 cm x 1 cm), (1 cm x 1 cm x 1,5 cm), dan (1 cm x 1 cm x 2 cm).

Gambar 3.1 Kentang

3.2.2 Peralatan Pengeringan

17

celah udara 2 cm digunakan sebagai transparan penutup untuk mencegah hilangnya panas dari atas. Kolektor surya berorientasi ke utara dengan sudut kemiringan 60 °C.

3.2.3 Peralatan Pengukuran 1. Laptop

[image:30.595.240.387.228.362.2]Laptop digunakan untuk menyimpan dan mengolah data yang telah diperoleh.

Gambar 3.2 Laptop

2. USB Humidity and Temperature Data Logger

USB Humidity and Temperature Data Logger digunakan untuk merekam suhu

dan kelembaban kabinet pengering secara real time. Setelah selesai melakukan pengambilan data alat ini kemudian disambung ke laptop untuk memperoleh perubahan data suhu dan kelembaban.

[image:30.595.284.337.513.692.2]18

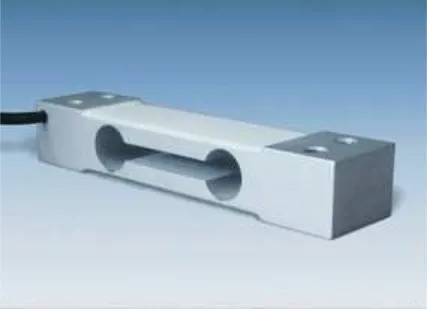

3. Load cell

Load Cell digunakan untuk mengukur berat produk yang akan dikeringkan

[image:31.595.206.421.189.344.2]setiap waktu yang diinginkan. Tujuannya adalah untuk mengetahui seberapa besar pengurangan berat produk setelah mengalami proses pengeringan dengan alat pengering.

Gambar 3.4 Load cell

3.3 DIAGRAM PENELITIAN

Gambar 3.5 Diagram Kerja Pengeringan Kentang

3.4 PROSEDUR PENELITIAN 3.4.1 Prosedur Pengeringan

1. Lapisan tipis kentang disusun di atas suatu tray. Lapisan kentang disusun sedemikian rupa sehingga sebagian besar permukaan tray terisi.

2. Tray yang telah terisi kemudian dimasukan di dalam pengering surya tak langsung (Indirect Solar Dryer), proses pengeringan dijalankan dan penguapan air dari bahan ke udara pengering praktis dianggap hanya terjadi dari permukaan atas bahan.

3. Perubahan kandungan air bahan dari waktu ke waktu diukur dengan menimbang berat bahan selama pengeringan.

4. Tentukan laju pengeringan, dengan persamaan: [8] Kentang segar

dikupas dan dipotong

Alat Pengering

Ukur massa bahan setelah dikeringkan Ukur massa bahan

19 dt dm Waktu Perubahan waktu selang berat tiap Selisih

DR= =

5. Tentukan laju penurunan kadar air yang dinyatakan dalam Moisture Ratio terhadap waktu dengan dengan membuat plot [(X-Xe)/(Xo-Xe)] terhadap t.

[image:32.595.115.502.450.738.2]6. Tentukan model matematika yang sesuai dengan formulasi berikut: [22] Tabel 3.1 Model Kinetika Karakteristik Pengeringan Kentang

Model Name Model Equation

Logarithmic Model MR = a exp (-kt + c)

Pages’s Model MR = e-ktn

Newton MR = exp (-kt)

Henderson & Pabis MR = a exp (-kt)

7. Linierkan bentuk eksponesial dari keempat persamaan model matematika lalu plotkan sehingga diperoleh konstantan masing- masing model matematika dan masukan kedalam bentuk eksponen keempat persamaan model matematika sehingga diperoleh MR prediksi untuk setiap model.

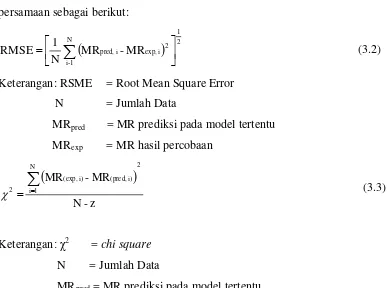

8. Tentukan kesesuaian dari keempat persamaan model matematika tersebut dengan mencari nilai koefisien determinasi (R2), chi-square (χ2) dan Roat Mean Square Error (RSME) dari keempat persamaan model matematika dengan persamaan sebagai berikut:

(

)

21 N 1 -i 2 i exp, i

pred, -MR MR N 1 RMSE =

∑

Keterangan: RSME = Root Mean Square Error N = Jumlah Data

MRpred = MR prediksi pada model tertentu

MRexp = MR hasil percobaan

(

)

z -N MR -MR 2 N 1 i i) (pred, i) (exp, 2 =∑

=χ

Keterangan: χ2 = chi square N = Jumlah Data

MRpred = MR prediksi pada model tertentu

(3.1)

(3.2)

20 MRexp = MR hasil percobaan

z = Jumlah data konstan

model matematika yang memiliki nilai R2 mendekati 1, RSME dan χ2 yang terkecil menunjukan tingkat keseuaian yang paling tinggi.

9. Dari data kandungan air dari waktu ke waktu tentukan difusivitas efektif dengan persamaan berikut:

ln�X−Xe

Xo−Xe�= ln

8 π2−

π2.Deff.t

4L2 (3.4)

Kemudian plotkan hasil linier dari persamaan 3.3 yang kemudian membentuk grafik Ln MR versus waktu. Lalu slope dari grafik Ln MR versus waktu digunakan untuk menetukan nilai difusivitas efektif bahan dengan persamaan berikut:

Slope = −π2.Deff

4L2 [21]

3.4.2 Prosedur Pengukuran

Dalam semua percobaan, suhu, massa kentang dan kelembaban relatif dicatat setiap 10 menit. Untuk mengukur suhu dan kelembaban di kabinet pengering digunakan USB Humidity and Temperature Data Logger. Massa kentang diukur dengan menggunakan berat beban sel dengan akurasi 0,001 kg. Pada load cell alat untuk mencatat data perubahan massa dari sampel dipasang di dalam ruang pengering, lalu perubahan massa sampel dicatat setiap 10 menit selama proses pengeringan berlangsung. Sementara itu, pada USB Humidity and Temperature Data Logger dihubungkan ke laptop untuk mengatur waktu, batas

suhu, dan batas kelembaban yang diinginkan kemudian diletakkan di dalam kabinet pengering. Setelah proses perekaman selesai, data dari alat ukur ini dapat dilihat kembali dalam bentuk .txt dan grafik pada laptop. Data-data yang telah dikumpulkan tersebut kemudian diolah dengan Ms. Excel.

21

Gambar 3.6 Rangkaian Peralatan Percobaan

[image:34.595.228.428.83.421.2]Adapun dari gambar diatas, dapat diberikan tabel informasi pengukuran yang dilakukan sebagai berikut:

Tabel 3.2 Tabel Pengukuran yang Dilakukan dalam Penelitian Yang akan diukur Satuan

pengukuran Alat yang digunakan Posisi

Massa Kentang gr Load cell Rak sampel

Humidifitas

22

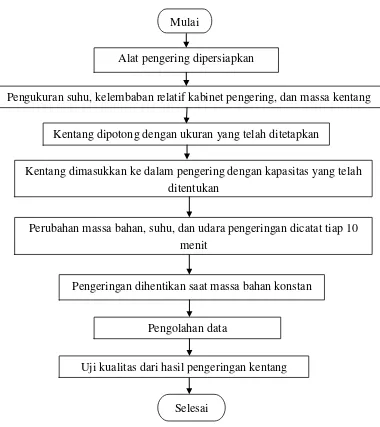

[image:35.595.127.507.117.544.2]3.4.3 Flowchart Prosedur Pengeringan Kentang

Gambar 3.7 Flowchart Prosedur Pengeringan Kentang Kentang dipotong dengan ukuran yang telah ditetapkan

Alat pengering dipersiapkan

Pengukuran suhu, kelembaban relatif kabinet pengering, dan massa kentang

Kentang dimasukkan ke dalam pengering dengan kapasitas yang telah ditentukan

Pengeringan dihentikan saat massa bahan konstan

Selesai Mulai

Pengolahan data

Uji kualitas dari hasil pengeringan kentang

23

BAB IV

HASIL DAN PEMBAHASAN

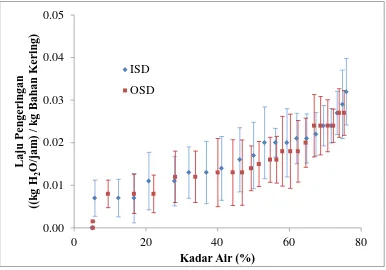

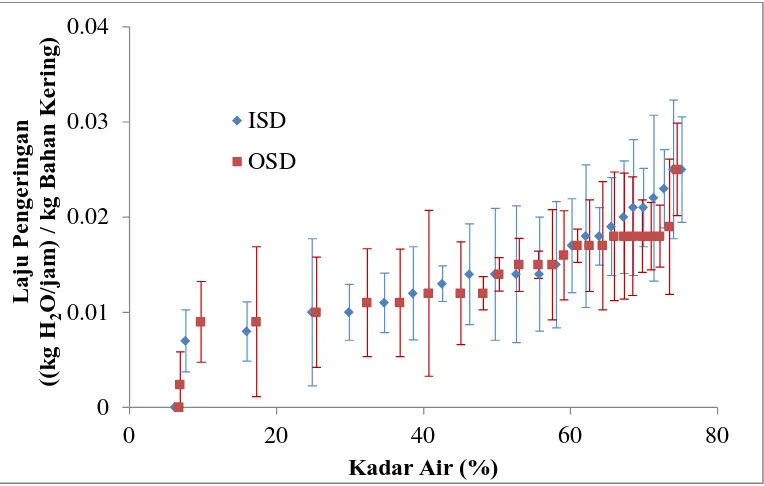

4.1 HUBUNGAN LAJU PENGERINGAN TERHADAP KADAR AIR DENGAN VARIASI KETEBALAN BAHAN

Laju pengeringan merupakan jumlah perubahan massa bahan tiap waktu selama proses pengeringan berlangsung. Laju pengeringan dipengaruhi oleh kadar air suatu bahan dimana semakin rendah kadar air bahan maka semakin lambat laju pengeringannya.

Berdasarkan hasil penelitian yang dilakukan selama 4 hari terhadap pengeringan kentang dengan metode Indirect Solar Drying (ISD) dan Open Sun Drying (OSD) diperoleh hubungan laju pengeringan terhadap kadar air pada

[image:36.595.120.506.411.681.2]berbagai ukuran bahan yang dapat dilihat pada gambar 4.1, 4.2, dan 4.3 berikut ini:

Gambar 4.1 Hubungan Laju Pengeringan terhadap Kadar Air Untuk Ketebalan Bahan 1 cm

0.00 0.01 0.02 0.03 0.04 0.05

0 20 40 60 80

Laju

P

e

n

ge

r

in

gan

((k

g H

2

O

/jam

) /

k

g

Bah

an

K

e

r

in

g)

Kadar Air (%)

24

[image:37.595.121.503.368.611.2]Gambar 4.2 Hubungan Laju Pengeringan terhadap Kadar Air Untuk Ketebalan Bahan 1,5 cm

Gambar 4.3 Hubungan Laju Pengeringan terhadap Kadar Air Untuk Ketebalan Bahan 2 cm

Gambar 4.1, 4.2, dan 4.3 menunjukkan bahwa laju pengeringan menurun seiring dengan berkurangnya kadar air di dalam bahan. Hal ini disebabkan oleh kandungan air bebas yang perlahan menghilang dan menyisakan air terikat di dalam bahan. Air terikat merupakan air yang membentuk hidrat dan ikatannya bersifat ionik sehingga relatif sukar diuapkan.

0.00 0.01 0.02 0.03 0.04 0.05

0 20 40 60 80

Laju P e n ge r in gan ((k g H 2 O /jam ) / k g Be r at K e r in g)

Kadar Air (%)

ISD OSD 0 0.01 0.02 0.03 0.04

0 20 40 60 80

Laju P e n ge r in gan ((k g H 2 O /jam ) / k g Bah an K e r in g)

Kadar Air (%)

25

Berdasarkan penelitian yang telah dilakukan diperoleh laju pengeringan rata-rata untuk masing-masing sampel dengan ketebalan 1 cm, 1,5 cm, dan 2 cm pada metode ISD adalah 0,018 kg H2O/kg berat kering.jam, 0,017 kg H2O/kg berat

kering.jam, dan 0,016 kg H2O/kg berat kering.jam sedangkan pada metode OSD

untuk ukuran yang sama adalah 0,016 kg H2O/kg berat kering.jam, 0,016 kg

H2O/kg berat kering.jam, dan 0,015 kg H2O/kg berat kering.jam.

Dalam proses pengeringan, semakin lama bahan dikeringkan, maka kadar air dalam bahan akan semakin berkurang sampai suatu batas keseimbangan kebasahan bahan tersebut [26]. Pada penelitian ini laju pengeringan akhirnya konstan pada kadar air 5,08%, 5,33%, dan 6,25% untuk masing-masing sampel dengan ketebalan 1 cm, 1,5 cm, dan 2 cm metode ISD sedangkan untuk metode OSD pada ukuran yang sama adalah 5,28%, 5,53%, dan 6,74%. Oleh sebab itu, berdasarkan kadar air akhir dan laju pengeringan rata-rata yang diperoleh dapat disimpulkan bahwa hasil pengeringan terbaik adalah sampel dengan ketebalan 1 cm pada metode ISD. Hal ini disebabkan oleh jarak dan waktu yang dibutuhkan air dalam bahan ke permukaan lebih singkat dibanding ukuran yang lebih tebal sehingga lebih mudah berdifusi. Selain itu, pada metode ISD suhu udara di dalam kabinet pengering lebih tinggi hingga mencapai 59 oC yang menyebabkan tingginya laju penguapan pada bahan yang dikeringkan.

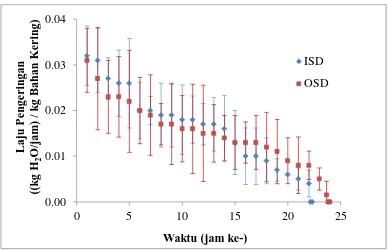

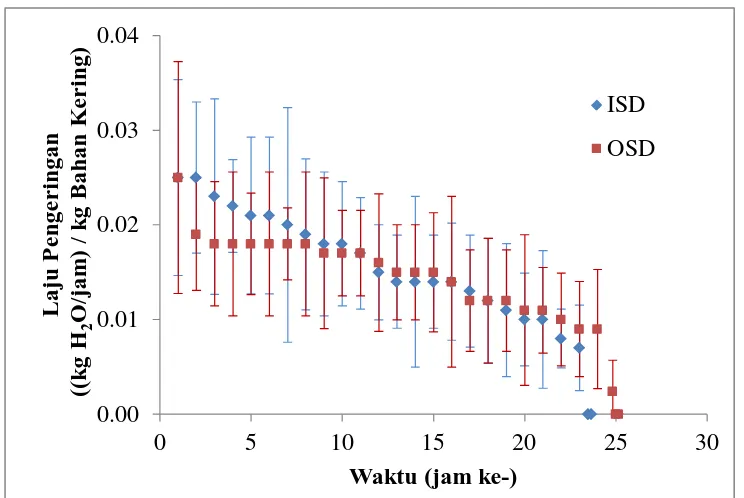

4.2 HUBUNGAN LAJU PENGERINGAN TERHADAP WAKTU DENGAN VARIASI KETEBALAN BAHAN

Laju pengeringan dipengaruhi oleh waktu pengeringan dimana semakin lama waktu pengeringan maka laju pengeringan semakin kecil. Berdasarkan hasil penelitian yang dilakukan terhadap pengeringan kentang dengan metode Indirect Solar Drying (ISD) dan Open Sun Drying (OSD) diperoleh hubungan laju

26

Gambar 4.4 Hubungan Laju Pengeringan terhadap Waktu Untuk Ketebalan Bahan 1 cm

Gambar 4.5 Hubungan Laju Pengeringan terhadap Waktu Untuk Ketebalan Bahan 1,5 cm 0.00 0.01 0.02 0.03 0.04 0.05

0 5 10 15 20 25

Laju P e n ge r in gan ((k g H 2 O /jam ) / k g Bah an K e r in g)

Waktu (jam ke-)

ISD OSD 0.00 0.01 0.02 0.03 0.04

0 5 10 15 20 25

Laju P e n ge r in gan ((k g H 2 O /jam ) / k g Bah an K e r in g)

Waktu (jam ke-)

[image:39.595.118.506.370.621.2]27

Gambar 4.6 Hubungan Laju Pengeringan terhadap Waktu Untuk Ketebalan Bahan 2 cm

Berdasarkan gambar 4.4, 4.5, dan 4.6 dapat dilihat bahwa laju pengeringan mengalami penurunan terhadap waktu. Laju pengeringan yang menurun menjelaskan bahwa air dalam bahan masih berpotensi untuk mengalami penguapan selama periode akhir pengeringan. Hal tersebut terjadi sebab selama proses pengeringan, selain adanya air bebas yang cenderung lebih mudah menguap selama periode awal pengeringan, ada pula air terikat yaitu air yang sulit untuk bergerak naik ke permukaan bahan selama pengeringan sehingga laju penguapan air semakin lama semakin menurun [27].

Waktu yang dibutuhkan untuk mencapai laju pengeringan konstan untuk masing-masing sampel dengan ketebalan 1 cm, 1,5 cm, dan 2 cm pada metode Open Sun Drying (OSD) adalah 22,67 jam ; 24 jam dan 24,67 jam dan pada

metode Indirect Solar Drying (ISD) adalah 21 jam ; 22 jam dan 23,67 jam. Waktu pengeringan yang cukup lama ini disebabkan oleh suhu dan RH selama proses pengeringan mengalami fluktuasi sehingga laju pengeringannya rendah.

Oleh karena itu, berdasarkan waktu pengeringan dan laju pengeringan rata-rata yang diperoleh dapat disimpulkan bahwa hasil pengeringan terbaik adalah sampel dengan ketebalan 1 cm pada metode ISD. Hal ini disebabkan oleh jarak dan waktu yang dibutuhkan air dalam bahan ke permukaan lebih singkat

0.00 0.01 0.02 0.03 0.04

0 5 10 15 20 25 30

Laju P e n ge r in gan ((k g H 2 O /jam ) / k g Bah an K e r in g)

Waktu (jam ke-)

28

dibanding ukuran yang lebih tebal sehingga lebih mudah berdifusi. Selain itu, pada metode ISD suhu udara di dalam kabinet pengering lebih tinggi hingga mencapai 59 oC yang menyebabkan tingginya laju penguapan pada bahan yang dikeringkan.

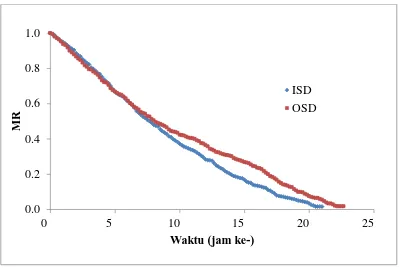

4.3 HUBUNGAN MOISTURE RATIO TERHADAP WAKTU DENGAN VARIASI KETEBALAN BAHAN

Moisture Ratio merupakan jumlah perbandingan kadar air tiap selisih

waktu. Moisture Ratio dipengaruhi oleh waktu pengeringan dimana semakin lama waktu pengeringan maka Moisture Ratio semakin rendah. Berdasarkan hasil penelitian yang dilakukan terhadap pengeringan kentang dengan metode Indirect Solar Drying (ISD) dan Open Sun Drying (OSD) diperoleh hubungan Moisture

Ratio terhadap waktu pada berbagai ukuran bahan yang dapat dilihat pada gambar

[image:41.595.114.513.391.660.2]4.7, 4.8, dan 4.9 berikut ini:

Gambar 4.7 Hubungan Moisture Ratio terhadap Waktu Untuk Ketebalan Bahan 1 cm

0.0 0.2 0.4 0.6 0.8 1.0

0 5 10 15 20 25

MR

Waktu (jam ke-)

29

Gambar 4.8 Hubungan Moisture Ratio terhadap Waktu Untuk Ketebalan Bahan 1,5 cm

Gambar 4.9 Hubungan Moisture Ratio terhadap Waktu Untuk Ketebalan Bahan 2 cm

Pengeringan kentang dilakukan pada waktu yang sama untuk tiga variasi ketebalan 1 cm, 1,5 cm, dan 2 cm dengan lama waktu pengeringan masing- masing untuk metode Open Sun Drying (OSD) adalah 22,67 jam ; 24 jam dan 24,67 jam dan untuk metode Indirect Solar Drying (ISD) adalah 21 jam ; 22 jam

0.0 0.2 0.4 0.6 0.8 1.0

0 5 10 15 20 25

MR

Waktu (jam ke-)

ISD OSD

0.0 0.2 0.4 0.6 0.8 1.0

0 5 10 15 20 25

MR

Waktu (jam ke-)

[image:42.595.121.508.390.636.2]30

dan 23,67 jam. Dari ketiga gambar grafik di atas dapat disimpulkan bahwa Moisture Ratio dari bahan akan terus menurun terhadap waktu. Menurut Garavand

et al., 2011, ratio kelembaban mengalami penurunan selama proses pengeringan. Perubahan nilai Moisture Ratio ini dipengaruhi oleh kadar air basis basah. Nilai Moisture Ratio di atas, selanjutnya akan digunakan untuk menentukan model

pengeringan terbaik untuk pengeringan kentang.

4.4 MODEL MATEMATIKA PENGERINGAN KENTANG

Model matematika pengeringan pada berbagai kondisi operasi sangat penting untuk diketahui agar diperoleh profil kurva pengeringan yang tepat untuk digunakan dalam pengendalian proses dan meningkatkan perbaikan menyeluruh terhadap kualitas produk akhir. Dalam proses pengeringan kentang ini digunakan model Logaritma, Newton, Page, dan Henderson- Pabis untuk mempelajari pengaruh variabel – variabel dalam proses, memprediksi kinetika pengeringan produk dan mengoptimumkan parameter - parameter dan kondisi operasi [24].

4.4.1 Analisis Model Pengeringan

[image:43.595.139.485.613.742.2]Dari hasil perhitungan nilai MR (Moisture Ratio) observasi, ada empat jenis model yang digunakan untuk gambaran penurunan nilai MR (Moisture Ratio) tersebut yaitu Model Logaritma, Page, Newton, dan Henderson and Pabis. Sebelum menghubungkan antara model tersebut dengan hasil perhitungan MR observasi dan menentukan model terbaik dari ketiga model tersebut, maka dilakukan analisis model pengeringan. dengan melinearkan persamaan dari ketiga model yang ada, yaitu Model Logaritma, Page, Newton, dan Henderson and Pabis. Bentuk linear keempat model tersebut sebagai berikut:

Tabel 4.1 Bentuk Linear Model Kinetika Karakteristik Pengeringan [22] Model

Pengeringan Bentuk Eksponensial Bentuk Linear Logaritma MR = a exp (-kt) + c ln MR = ln a – kt + ln c

Page MR = exp (-ktn) ln (-ln MR) = ln k + (n) ln (t)

Newton MR = exp (-kt) ln MR = -kt Henderson -

31

Selanjutnya, dari bentuk linear persamaan tersebut dalam Excel dimasukkan nilai MR observasi dalam setiap bentuk linear dari model di atas. Untuk mendapatkan nilai MR setiap model maka digunakan nilai ln MR vs t untuk model Newton dan Henderson - Pabis, nilai ln (-ln MR) vs ln (t) untuk Model Page dalam Ms.Excel dilakukan plot data ke dalam grafik. Garis linear akan ditunjukkan dalam grafik setelah ditambahkan trendline yang terdapat pada option box Ms. Excel. Hasil grafik ini ditunjukkan pada lampiran.

Berdasarkan hasil pengujian trendline pada setiap grafik model pengeringan, diperoleh nilai konstanta dan R2 yang ada pada masing-masing model seperti yang dapat dilihat pada tabel 4.2 berikut ini:

Tabel 4.2 Nilai Konstanta dan R2 Model Pengeringan

Bahan Tebal

(cm) Konstanta

Model Logaritma

Model Page

Model Newton

Model Henderson

- Pabis

Kentang 1

R2 0,875 0,989 0,868 0,915

k - 0,049 0,135 0,168

a - - - 1,58725

n - 1,336 - -

1,5

R2 0,871 0,977 0,892 0,935

k - 0,066 0,136 0,167

a - - - 1,57602

n - 1,222 - -

2

R2 0,830 0,972 0,801 0,850

k - 0,049 0,105 0,133

a - - - 1,54651

n - 1,221 - -

Berdasarkan tabel di atas, persamaan Model Page untuk ketiga ukuran yang berbeda menunjukkan nilai R2 yang lebih tinggi dibandingkan dengan dua persamaan model lainnya. Hal ini menunjukkan bahwa Model Page memiliki nilai kesesuaian yang lebih mendekati terhadap karakteristik pengeringan kentang.

Nilai R2 (Coefficient of Determinat), χ2 (chi square) dan RMSE (Root Mean Square Error) yang terdapat pada tabel 4.3 digunakan untuk melihat tingkat

32

serta nilai χ2

[image:45.595.141.544.169.460.2]dan RMSE yang mendekati nol [21]. Berdasarkan dari ketiga nilai kesesuaian tersebut, maka Model Page adalah model yang terbaik yang dapat merepresentasikan karakteristik pengeringan lapisan tipis kentang.

Tabel 4.3 Nilai R2, χ2 dan RMSE

Model Ketebalan

(cm) R

2 χ 2

RMSE Logaritma

1

0,875 0,00971 0,09695

Page 0,989 0,00474 0,06778

Newton 0,868 0,01823 0,13285

Henderson - Pabis 0,915 0,03105 0,17339

Logaritma

1,5

0,871 0,01057 0,10122

Page 0,977 0,00745 0,08500

Newton 0,892 0,02441 0,15385

Henderson - Pabis 0,935 0,01532 0,12190

Logaritma

2

0,830 0,00856 0,09024

Page 0,972 0,00535 0,07136

Newton 0,801 0,01996 0,13780

Henderson - Pabis 0,850 0,01436 0,11690

4.4.2 Kesesuaian Model Pengeringan

33

Gambar 4.10 Grafik Nilai MR (Moisture Ratio) Model Logaritmic, Page, Newton, dan Henderson - Pabis dengan MR Observasi Untuk Ketebalan Bahan 1 cm

Gambar 4.11 Grafik Nilai MR (Moisture Ratio) Model Logaritmic, Page, Newton, dan Henderson - Pabis dengan MR Observasi Untuk Ketebalan Bahan 1,5 cm

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

0 2 4 6 8 10 12 14 16 18 20 22

M

R

Waktu (jam ke-)

MR Exp

MR Logaritmic

MR Page

MR Newton

MR Henderson & Pabis

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

0 2 4 6 8 10 12 14 16 18 20 22

MR

Waktu (jam ke-)

MR Exp

MR Logaritmic

MR Page

MR Newton

[image:46.595.111.528.388.634.2]34

Gambar 4.12 Grafik Nilai MR (Moisture Ratio) Model Logaritmic, Page, Newton, dan Henderson - Pabis dengan MR Observasi Untuk Ketebalan Bahan 2 cm

Berdasarkan ketiga gambar di atas tampak bahwa kecenderungan nilai prediksi model Page terhadap nilai hasil observasi yang semakin dekat. Gambar ini semakin menunjukkan bahwa model pengeringan yang sesuai dengan karakteristik pengeringan kentang dalam penelitian ini adalah Model Page. Berikut ini adalah persamaan MR Model Page yang diperoleh:

• MR = exp (-0,049 t1,336) untuk sampel dengan ketebalan 1 cm

• MR = exp (-0,066 t1,222) untuk sampel dengan ketebalan 1,5 cm

• MR = exp (-0,049 t1,221) untuk sampel dengan ketebalan 2 cm

4.5 DIFUSIVITAS EFEKTIF

Difusivitas efektif merupakan suatu sifat perpindahan massa air secara keseluruhan pada pengeringan bahan, didalamnya termasuk difusi larutan, difusi uap, aliran hidrodinamik dan kemungkinan mekanisme perpindahan massa lainnya. Pada umumnya studi pengeringan menggunakan penyelesaian analitik melalui model persamaan difusi dari Hukum Fick’s kedua. Sehingga dapat digunakan persamaan difusivitas fick untuk perhitungan difusivitas efektif. Sehingga persamaan dapat dinyatakan sebagai berikut:

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

0 2 4 6 8 10 12 14 16 18 20 22 24

M

R

Waktu (jam ke-)

MR Exp

MR Logaritmic

MR Page

MR Newton

35

2 eff 2 2 ∞ 1 = n 24L

.t

D

π

1)

-(2n

-exp

1)

-(2n

1

π

8

=

MR

∑

(4.1)Koefisien difusivitas dapat dihitung dengan memplotkan data pengeringan eksperimental dalam Ln (MR) terhadap waktu pengeringan. Sehingga persamaan menjadi:

4L

.t

D

π

-π

8

Ln

=

MR

Ln

eff2

2 (4.2)

Keterangan :

DR = Drying Rate (kg air/kg kering.menit) n = Banyak data

t = Waktu (detik)

L = Ketebalan bahan (cm) Deff = Difusivitas efektif (m2/s)

Sesuai dengan persamaan 4.2, Ln MR hasil penelitian diplotkan terhadap waktu. Berikut nilai persamaan difusivitas untuk berbagai ketebalan sampel dengan Metode Indirect Solar Drying (ISD), Open Sun Drying (OSD), dan Model Page seperti terlihat pada gambar 4.13, 4.14, 4.15 4.16, 4.17, 4.18, 4.19, 4.20 dan 4.21 berikut:

Gambar 4.13 Grafik Difusivitas Efektif Ketebalan Bahan 1 cm dengan Metode Indirect Solar Drying (ISD)

y = -5E-05x + 0,462 -6.0

-4.0 -2.0 0.0 2.0

0 20000 40000 60000 80000 100000

L

n M

R

36

Gambar 4.14 Grafik Difusivitas Efektif Ketebalan Bahan 1 cm dengan Metode Open Sun Drying (OSD)

Gambar 4.15 Grafik Difusivitas Efektif Ketebalan Bahan 1 cm Model Page

Gambar 4.16 Grafik Difusivitas Efektif Ketebalan Bahan 1,5 cmdengan Metode Indirect Solar Drying (ISD)

Gambar 4.17 Grafik Difusivitas Efektif Ketebalan Bahan1,5 cmdengan Metode Open Sun Drying (OSD)

y = -3E-05x + 0,219 -4.0

-2.0 0.0 2.0

0 20000 40000 60000 80000

L

n M

R

Waktu (menit)

y = -4E-05x + 0.2448 -4.0

-2.0 0.0 2.0

0 20000 40000 60000 80000

L

n M

R

Waktu (menit)

y = -5E-05x + 0,459 -6.0

-4.0 -2.0 0.0 2.0

0 20000 40000 60000 80000 100000

L

n M

R

Waktu (detik)

y = -4E-05x + 0,442 -6.0

-4.0 -2.0 0.0 2.0

0 20000 40000 60000 80000 100000

L

n M

R

37

Gambar 4.18 Grafik Difusivitas Efektif Ketebalan Bahan 1,5 cmModel Page

Gambar 4.19 Grafik Difusivitas Efektif Ketebalan Bahan 2 cm dengan Metode Indirect Solar Drying (ISD)

[image:50.595.117.508.82.210.2]Gambar 4.20 Grafik Difusivitas Efektif Ketebalan Bahan 2 cm dengan Metode Open Sun Drying (OSD)

Gambar 4.21 Grafik Difusivitas Efektif Ketebalan Bahan 2 cm Model Page y = -4E-05x + 0.1757

-4.0 -3.0 -2.0 -1.0 0.0 1.0

0 20000 40000 60000 80000 100000

L

n M

R

Waktu (detik)

y = -4E-05x + 0,436 -6.0

-4.0 -2.0 0.0 2.0

0 20000 40000 60000 80000 100000

L

n M

R

Waktu (detik)

y = -3E-05x + 0,417 -4.0

-2.0 0.0 2.0

0 20000 40000 60000 80000 100000

L

n M

R

Waktu (detik)

y = -3E-05x + 0.1414 -3.0

-2.0 -1.0 0.0 1.0

0 20000 40000 60000 80000 100000

L

n M

R

38

Dari gambar di atas ditentukan nilai dari difusivitas efektif dari kentang dengan rumus berikut :

2 2 eff 4L

. D

Slope= π →

2 2 eff

4L Slope.

D = π

[image:51.595.125.519.228.462.2]Nilai difusivitas efektif dari kentang untuk Indirect Solar Drying (ISD) dan Open Sun Drying (OSD) masing-masing ukuran dapat dilihat pada tabel 4.4 berikut ini:

Tabel 4.4 Nilai Difusivitas Efektif Pengeringan Kentang

Metode Ketebalan (cm) Difusivitas Efektif (m2/detik) Indirect Solar Drying

(ISD)

1 5,07 x 10-10

1,5 1,14 x 10-9

2 1,62 x 10-9

Open Sun Drying

(OSD)

1 3,04 x 10-10

1,5 9,12 x 10-10

2 1,22x 10-9

Model Page

1 4,06 x 10-10

1,5 9,12 x 10-10

2 1,22x 10-9

Difusivitas efektif kentang pada umumnya berbeda-beda karena dipengaruhi oleh beberapa faktor, salah satunya adalah luas permukaan bahan yang dikeringkan. Berdasarkan hasil analisis yang telah dilakukan model matematika yang paling tepat adalah Model Page, sehingga model ini dijadikan acuan dalam menetukan nilai difusivitas efektif kentang yang paling mendekati nilai realnya. Tabel 4.4 menunjukkan bahwa nilai difusivitas efektif yang diperoleh dengan metode Indirect Solar Drying (ISD) dan Open Sun Drying (OSD) telah mendekati nilai difusivitas efektif Model Page.

39

Tabel 4.5 Difusivitas Efektif Pengeringan Kentang pada Penelitian Terdahulu

Ukuran Bahan (mm3)

Alat Pengering yang Digunakan

Suhu Pengeringan (oC)

Difusivitas Efektif (m2/detik)

Referensi

(3 x 3 x 3)

Fixed, Semifluidized, Fluidized Bed

Dryer

40-70 1,57×10-8

[6]

(5 x 5 x 5) Microwave 102-104 1,013×10

-8

- 3,799 ×10-8

[8]

4.6 PERBANDINGAN KUALITAS KENTANG DENGAN METODE

INDIRECT SOLAR DRYING (ISD) DAN METODE OPEN SUN DRYING

(OSD)

Pengeringan dengan Metode Open Sun Drying (OSD) masih menjadi pilihan petani Indonesia untuk mengeringkan hasil pertanian dibandingkan dengan Metode Indirect Solar Drying (ISD) padahal pengeringan dengan metode OSD memiliki banyak kekurangan, salah satunya adalah penurunan kualitas hasil produksi.

Berdasarkan penelitian yang telah dilakukan, hasil dari pengeringan kentang dengan metode Open Sun Drying (OSD) memiliki tekstur yang lebih keras dibandingkan dengan metode Indirect Solar Drying (ISD). Hal ini disebabkan karena terjadinya case hardening. Case hardening adalah suatu keadaan yang terjadi saat proses pengeringan dimana bagian luar bahan yang dikeringkan sudah kering namun di bagian dalam bahan masih basah [29,30]. Pada metode OSD, intensitas radiasi matahari langsung menuju permukaan bahan, sehingga permukaan bahan menjadi kering dan pori-pori bahan tertutup. Hal ini menyebabkan air yang terdapat dalam bahan sulit berdifusi ke permukaan. Selain itu hasil pengeringan kentang dengan metode OSD dan ISD mengalami penciutan yang disebabkan oleh penurunan kadar air.

40

[image:53.595.181.478.272.353.2]cokelat pada hasil pengeringan dengan metode ISD telah sesuai dengan standard warna pada olahan hasil pengeringan kentang pada umumnya. Perubahan warna pada hasil pengeringan ini disebut dengan efek pencoklatan (browning effect). Efek ini disebabkan oleh reaksi oksidasi enzimatik dan reaksi non enzimatik. Reaksi oksidasi enzimatik terjadi apabila temperatur pengeringan tidak mencukupi sehingga dapat mengaktifkan enzim oksidasi seperti polyphenol. Temperatur pengeringan yang tidak mencukupi disebabkan adanya efek pendinginan yang terjadi akibat penguapan air dalam bahan [25]. Hasil pengeringan kentang dapat dilihat pada gambar 4.22 dan 4.23 berikut:

Gambar 4.22 Hasil Pengeringan Kentang dengan Metode Indirect Solar Drying (ISD)

[image:53.595.186.479.400.488.2]

Gambar 4.23 Hasil Pengeringan Kentang dengan Metode Open Sun Drying (OSD)

Sementara itu, kandungan bahan seperti karbohidrat, protein, dan lemak dari uji hasil pengeringan kentang disajikan pada tabel. 4.6 sebagai berikut:

Tabel 4.6 Hasil Uji Komponen Kimia Pengeringan Kentang

Metode Parameter Satuan Hasil Metode

Open Sun

Drying (OSD)

Lemak % (b/b) 0,41 SNI 01-2891-1992 Protein % (b/b) 11,6 SNI 01-2891-1992 Karbohidrat % (b/b) 77,9 SNI 01-2891-1992 Indirect Solar

Drying (ISD)

[image:53.595.108.531.606.754.2]41

42

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Adapun kesimpulan yang dapat diambil dari penelitian yang telah dilakukan adalah:

1. Ketebalan bahan berpengaruh pada hubungan laju pangeringan terhadap kadar air, semakin kecil ketebalan bahan maka laju pengeringannya semakin tinggi dan menurun seiring dengan berkurangnya kadar air bahan. Kadar air paling kecil dicapai pada pengeringan kentang dengan ketebalan bahan 1 cm dengan metode Indirect Solar Drying (ISD) yaitu 5,02%

2. Ketebalan bahan berpengaruh pada hubungan laju pangeringan terhadap waktu, semakin kecil ketebalan bahan maka laju pengeringannya semakin tinggi sehingga waktu yang diperlukan untuk pengeringan semakin singkat. Waktu paling singkat dicapai pada pengeringan kentang dengan ketebalan bahan 1 cm pada metode Indirect Solar Drying (ISD) yaitu 21 jam

3. Moisture Ratio terus menurun seiring dengan berjalannya waktu hingga akhirnya konstan dengan waktu konstan metode Indirect Solar Drying (ISD) lebih cepat dari pada metode Open Sun Drying (OSD).

4. Model matematika yang paling sesuai untuk pengeringan kentang dengan variasi ketebalan bahan ini adalah Model Page.

5. Difusivitas efektif dari hasil pengeringan kentang dengan metode Indirect Solar Drying (ISD) berada pada rentang 1,14 x 10-9 - 5,07 x 10-10 (m2/detik) sedangkan dengan metode Open Sun Drying (OSD) berada pada rentang 1,22 x 10-9 - 3,04 x 10-10 (m2/detik).

6. Hasil pengeringan kentang dengan metode Indirect Solar Drying (ISD) memiliki warna dan tekstur yang lebih baik dibandingkan dengan dengan metode Open Sun Drying (OSD).

43

(OSD) mengalami peningkatan yang disebabkan oleh pengurangan kadar air di dalam bahan.

5.2 SARAN

Adapun saran yang dapat diberikan dari penelitian yang telah dilakukan untuk penelitian selanjutnya adalah:

1. Sebaiknya dilakukan pre-treatment sebelum pengeringan dilakukan, misalnya dengan metode blanching untuk mendapatkan hasil pengeringan kentang yang lebih baik.

2. Sebaiknya dilakukan variasi luas permukaan sebagai pembanding.

6

BAB II

TINJAUAN PUSTAKA

2.1 KENTANG (SOLANUM TUBEROSUM L.)

Tumbuhan kentang (Solanum tuberosum L.) merupakan komoditas sayuran yang dapat dikembangkan dan bahkan dipasarkan di dalam negeri maupun di luar negeri. Sebagai bahan makanan, kandungan nutrisi yang ada pada kentang sudah cukup baik. Oleh karena kandungan karbohidratnya yang tinggi, kentang dikenal sebagai bahan pangan pengganti bahan pangan lainnya yang mengandung karbohidrat seperti nasi dan gandum.

[image:57.595.104.517.470.746.2]Produktivitas tanaman kentang di Indonesia termasuk rendah dan tidak stabil, yakni berkisar antara 13-17 ton ha-1. Hasil tersebut masihlah jauh dibanding negara-negara maju. Kentang adalah tanaman sayuran semusim berumur pendek sekitar 90-180 hari saja. Pertumbuhan kentang ini memang dipengaruhi oleh cuaca. Tanaman ini akan tumbuh dengan baik apabila berada di daerah dengan suhu rendah, yaitu 15-20oC, sinar matahari yang cukup dan tentunya dengan kelembaban udara 80-90% [1].

Tabel 2.1 Komposisi kimia yang terdapat pada 100 g kentang [9]

Komponen Jumlah

Protein (g) 2,00

Lemak (g) 0,10

Karbohidrat (g) 19,10

Kalsium (mg) 11,00

Fosfor (mg) 56,00

Serat (g) 0,30

Zat besi (mg) 0,70

Vitamin B1 (mg) 0,11

Vitamin B2 (mg) 0,03

Vitamin C (mg) 17,00

Hidrat-arang (g) 19,10

7

Kentang memiliki kadar air yang cukup tinggi yakni sekitar 80% dari seluruh kandungan kentang tersebut. Hal inilah yang menyebabkan tumbuhan kentang mudah rusak saat penyimpanan setelah panen [2]. Oleh karena itu, untuk menghindari kerusakan dan meningkatkan kualitas dari kentang itu sendiri perlu dilakukan pengeringan pasca panen. Difusivitas dari kentang yaitu 2,8 x 10-10 – 5,3 x 10-9 m2/s dan suhu pada proses pengeringan kentang berkisar antara 60-100

o

C [10]. Suhu ini harus tetap dijaga agar kualitas dari kentang itu sendiri tidak menurun. Suhu yang terlalu tinggi juga dapat menyebabkan kualitas tidak dapat diterima. Perubahan seperti kasus pengerasan, kehilangan rasa, kehilangan nutrisi dan degradasi warna. Nutrisi pada kentang diantaranya adalah protein, vitamin C, B1, dan B2. Pengeringan yang melibatkan panas dan kelembaban simultan transfer dapat menjadi proses penghancuran untuk vitamin yang larut dalam air dan lemak. Sementara itu, suhu yang terlalu tinggi juga dapat menyebabkan denaturasi protein.

2.2 PENGERINGAN

Pengeringan merupakan salah satu cara efektif untuk mengolah hasil-hasil pertanian seperti sayur-sayuran dan buah-buahan sebelum disimpan. Pengeringan adalah suatu proses perpindahan panas dan uap air secara simultan dari bahan dengan menggunakan media pengering berupa panas yang dihasilkan oleh kolektor [11]. Adapun faktor-faktor yang mempengaruhi proses pengeringan adalah sebagai berikut : suhu, tekanan, kelembaban, udara lingkungan kecepatan aliran udara pengering, kandungan air yang diinginkan, energi pengering, luas permukaan bahan, dan kapasitas pengering. Proses pengeringan yang terlalu cepat nyatanya dapat merusak bahan. Permukaan bahan yang terlalu cepat kering kurang diimbangi dengan kecepatan gerakan air di dalam bahan yang menuju permukaan bahan tersebut. Pengeringan yang terlalu cepat ini menyebabkan pengerasan pada permukaan bahan sehingga air di dalam bahan tidak dapat lagi menguap [12].

8

bahan. Kelembaban udara yang memenuhi syarat untuk ruang alat pengering sekitar 55-60% [13].

Pada proses pengeringan ada 2 peristiwa yang terjadi, yakni :

a. Proses perpindahan panas, yaitu suatu proses yang terjadi karena adanya perbedaan suhu, panas yang dialirkan akan meningkatkan suhu bahan yang lebih rendah sehingga menyebabkan tekanan uap air di dalam bahan lebih tinggi dari tekanan uap air di udara.

b. Proses perpindahan massa, yaitu suatu proses yang disebabkan oleh kelembaban relatif udara pada alat pengering lebih rendah dibandingkan dengan kelembaban relatif bahan dimana panas yang di alirkan diatas permukaan bahan akan meningkatkan uap air bahan sehingga tekanan uap air lebih tinggi dibandingkan dengan tekanan uap udara ke alat pengering [11].

2.3 PENGERINGAN SURYA

Pengeringan surya adalah suatu proses sederhana untuk menghilangkan kandungan air dari suatu bahan hingga moisture content yang diinginkan. Pengeringan ini bertujuan untuk menghambat pertumbuhan mikroorganisme dan reaksi enzimatik melalui peningkatan suhu, pengurangan kadar air kesetimbangan dan peningkatkan kadar air bebas [14].

Kualitas bahan hasil pengeringan dapat ditingkatkan melalui pengendalian kondisi lingkungan dan bahan selama proses p