DENGAN PEREKAT POLIURETAN

ERNIWATI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa disertasi yang berjudul Pengembangan Papan Komposit Berlapis Anyaman Bambu dari Jenis Kayu Cepat Tumbuh dengan Perekat Poliuretan adalah karya saya sendiri dengan arahan komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber Informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi.

Bogor, Juli 2008

Erniwati

NUGROHO.

Properties of board can be increased by using the face and back layers. Utilization bamboo matting as alternative layers potentially decreasing wood consumption. Recently, composite board industry using free-formaldehyde adhesive as subtitute of based formaldehyde adhesive, to control environment minimizing formaldehyde emission. The objective of this research is to find out the quality of composite board with bamboo matting layers and free emission of formaldehyde adhesive. Materials in this research are variation of bamboo matting from tali bamboo (Gigantochloa apus), particle of wood from sengon (Paraserianthes falcataria), akasia (Acacia mangium) and gmelina (Gmelina arborea), polyurethane adhesive and acetone. The target density of the board was 0. 7 g/cm3. Amount of adhesive was 6% based oven dry weight from particle and bamboo matting layers. Pressing time 15 minute at 160oC, specific pressure was 25 kg/cm2. The quality of board based on JIS A 5908:2003. The results of the research are : a). Particle of sengon and adhesive amount 6% polyurethane have properties of board better than board from akasia and gmelina. b). the optimum moisture content of particle was 7-10%. c) Utilization of paraffin 3% based oven dry weight particle and bamboo matting layers can decrease thickness swelling of board, however at troubled point, 11.72%, while the maximum thickness swelling based JIS A 5908 : 2003 is 12%. d). Utilization of bamboo matting layers without bark, perpendicular (90o/90o) matting type, 1 cm increase mechanical properties of board and more efficient compared to utilization of bamboo matting with bark. e). 15 minute pressing time at 120oC has properties better compared to board with pressing temperature 100oC, 140oC and 160oC. f). Composite board with bamboo matting layers with polyurethane adhesive have physical and mechanical properties better than commercial board such as plywood, particleboard and MDF, and fulfill JIS A 5908:2003 for veneered particleboard standard.

NUGROHO.

Sebagai salah satu upaya untuk meningkatkan kualitas papan partikel, digunakan lapisan pada face dan back papan. Penggunaan bambu dalam bentuk anyaman sebagai lapisan pada papan partikel merupakan salah satu alternatif untuk meningkatkan kualitas papan. Selain itu, untuk mendapatkan papan yang lebih ramah lingkungan, maka penggunaan perekat non-formaldehida terutama perekat berbasis methyllene diphenyl diisocyanate (MDI) seperti poliuretan (PU) juga semakin berkembang, khususnya di negara-negara maju. Di Indonesia, perekat non-formaldehida belum banyak digunakan karena ketersediaan dan peruntukan yang sangat terbatas dan harga yang masih sangat tinggi dibandingkan perekat berbasis formaldehida.

Penelitian ini mengkaji penggunaan anyaman bambu dan partikel kayu sebagai satu kesatuan papan dengan menggunakan perekat PU untuk mendapatkan papan yang berkualitas tinggi dan tidak mengeluarkan emisi formaldehida. Penelitian ini dibagi atas lima tahapan penelitian yaitu : 1) Pengaruh perbedaan jenis kayu dan kadar perekat terhadap kualitas papan komposit. 2) Pengaruh kadar air partikel dan kadar parafin terhadap kualitas papan komposit. 3) Pengaruh arah lapisan anyaman bambu terhadap kualitas papan komposit 4) Pengaruh suhu dan lama pengempaan terhadap kualitas papan komposit dan 5) Perbandingan kualitas papan komposit berlapis anyaman bambu dengan papan komposit komersial.

Penelitian tahap 1 dilakukan untuk mengetahui kesesuaian jenis kayu (sengon, akasia dan gmelina) dengan perekat PU sebagai bahan baku untuk papan komposit dan untuk mendapatkan kadar perekat PU yang optimal sehingga dapat menghasilkan kualitas papan komposit yang tinggi. Bahan yang digunakan adalah anyaman dari bambu tali (arah anyaman miring), partikel kayu dalam bentuk flake dengan slenderness ratio rata-rata 27,09 dari kayu sengon, akasia dan gmelina dengan KA kering udara (13-14%), serta perekat PU dan aseton untuk pengenceran perekat. Metode pembuatan papan dilakukan sebagai berikut : perekat diencerkan menggunakan aseton sampai kekentalan 20%. Kemudian sebanyak 2, 4, 6% (sesuai perlakuan) perekat dari berat kering tanur bahan berlignoselulosa disemprotkan dengan menggunakan spray gun ke partikel dan pada sepasang lapisan anyaman bambu masing-masing pada satu sisi. Pembuatan lembaran dilakukan dengan penambahan lapisan anyaman bambu sebagai face dan back. Kerapatan sasaran 0,7 g/cm3 dengan ukuran 30 cm x 30 cm x 1 cm.

JIS A 5908:2003 tipe veneered particleboard untuk parameter keteguhan rekat. Penelitian tahap 2 dilakukan untuk mengetahui kadar air yang optimal untuk perekat PU pada kayu sengon dan kadar parafin yang paling optimal untuk menahan pengembangan tebal papan. Bahan dan alat yang digunakan sama dengan tahap 1, tetapi partikel yang digunakan hanya partikel dari kayu sengon dengan kadar air 4% untuk penelitian kadar parafin dan 4% sampai 13% untuk penelitian pengaruh kadar air partikel. Metodologi dan parameter pengujian papan sama dengan tahap 1. Analisa data menggunakan RAL.

Hasil penelitian menunjukkan bahwa kadar air partikel yang optimal untuk perekat polyurethane dengan partikel kayu sengon sekitar 7-10%. Penambahan parafin pada kadar 3% BKT dapat menurunkan pengembangan tebal papan walaupun nilainya masih 11,72%, dimana nilai ini masih sangat dekat dengan nilai maksimum yang ditetapkan yaitu 12%.

Penelitian tahap 3 bertujuan untuk mengetahui pengaruh lapisan bambu dengan pola anyaman yang berbeda terhadap kualitas papan yang dihasilkan. Bahan yang digunakan adalah partikel kayu sengon dengan KA 8% dengan bentuk yang sama dengan tahap sebelumnya, parafin dengan kadar 3% BKT dan anyaman bambu tali dengan berbagai varaiasi pola anyaman yaitu tegak lurus dan miring, kulit dan tanpa kulit bambu serta ukuran lebar bilah anyaman 1 cm dan 2 cm. Sebagai kontrol adalah papan tanpa lapisan dan papan berlapis venir. Metode dan parameter pengujian papan sama dengan tahap sebelumnya. Analisa data menggunakan RAL.

Hasil penelitian memperlihatkan bahwa 1) penggunaan lapisan anyaman bambu dengan kulit memberikan kekuatan (MOR dan MOE) yang lebih tinggi dibandingkan anyaman bambu tanpa kulit tetapi tidak berbeda secara statistik. 2) papan komposit dengan anyaman bambu tegak lurus lebih kuat (MOR dan MOE) sekitar 50% dibandingkan papan dengan anyaman bambu miring. 3) Penggunaan lebar bilah anyaman bambu antara 2 cm dan 1 cm tidak berpengaruh nyata secara statistik. 4) penggunaan anyaman bambu tanpa kulit dengan pola anyaman tegak lurus, lebar bilah 1 cm dan tebal bilah 1 mm yang paling optimal dan lebih efisien dari segi pemanfaatan bahan baku.

Penelitian tahap 4 bertujuan untuk mengetahui suhu optimal yang diperlukan untuk mendapatkan kualitas papan komposit yang dapat memenuhi standar papan partikel berlapis venir. Anyaman bambu yang digunakan adalah anyaman bambu tali tanpa kulit, arah tegak lurus dengan lebar bilah 1 cm. Metode dan parameter yang diuji sama dengan tahap sebelumnya, tetapi suhu kempa yang digunakan bervariasi dari 100oC-160oC, waktu kempa 10 dan 15 menit. Analisa data menggunakan RAL faktorial.

yaitu kayu lapis, papan partikel dan MDF. Parameter dan prosedur pengujian papan menggunakan standar JIS A 5908:2003. Hasil pengujian menunjukkan bahwa papan komposit berlapis anyaman bambu ini lebih kuat dibanding papan lainnya terlihat dari nilai MOR yang lebih tinggi dibandingkan MOR dari papan komposit komersial yang diuji. Nilai MOE papan komposit berlapis anyaman bambu yang dihasilkan lebih tinggi dari MOE papan partikel dan papan MDF, tetapi lebih rendah dari MOE kayu lapis dan dapat memenuhi standar JIS A 5908 : 2003 untuk papan partikel berlapis venir.

© Hak Cipta milik IPB, tahun 2008

Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

DENGAN PEREKAT POLIURETAN

ERNIWATI

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Ilmu Pengetahuan Kehutanan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr. Ketua

Prof. Dr. Ir. Muh. Yusram Massijaya, MS. Dr. Ir. Naresworo Nugroho, MS. Anggota Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu Pengetahuan Kehutanan

Prof. Dr. Ir. Imam Wahyudi, MS. Prof. Dr. Ir. Khairil A. Notodiputro, MS.

penulis dapat menyelesaikan studi doktor hingga tahap akhir penyusunan disertasi

ini.

Pada kesempatan ini penulis menyampaikan banyak terima kasih kepada

Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr., Prof. Dr. Ir. Muh. Yusram Massijaya, MS.,

dan Dr. Ir. Naresworo Nugroho, MS. sebagai komisi pembimbing yang telah

banyak memberikan arahan, masukan, kritikan, saran dan dorongan semangat

selama proses studi doktor yang dilakukan.

Ucapan terima kasih juga disampaikan kepada Rektor dan Civitas

Academika Universitas Tadulako atas kesempatan studi yang diberikan.

Disampaikan juga ucapan terima kasih kepada Rektor, Dekan dan seluruh staf

SPS IPB atas seluruh layanan akademik yang diberikan, juga kepada BPPS Dikti

dan Yayasan Dana Mandiri atas bantuan dana selama perkuliahan dan penelitian.

Penghargaan dan terimakasih penulis sampaikan kepada Bapak Prof .Dr.

Surdiding Ruhendi, M.Sc, Prof. Dr. Bambang Subiyanto dan Dr. Ir. Adi Santoso

atas berkenannya memberikan masukan dan meluangkan waktu untuk melakukan

diskusi yang sangat berharga terhadap disertasi ini. Ucapan terima kasih juga

disampaikan kepada Pak Abdullah, Pak Atin, Pak Kadiman, Pak Amin, Ibu Esti,

Ibu Lastri, Ibu Nur, Irvan dan Wawan serta rekan-rekan PPS IPB dan

sahabat-sahabat yang tak dapat disebutkan satu per satu atas bantuan dan kerja samanya.

Kepada seluruh keluarga besar terima kasih atas dukungan, do’a dan kasih

sayangnya, khususnya kepada kedua orang tua (Alm) Drs. M. Sail Tahir dan H.

Nurmah Abdullah, terimakasih telah melakukan berbagai hal untuk kami.

Semoga Allah SWT membalas seluruh kebaikan yang telah diberikan dan

melipatgandakan amalannya. Semoga karya ilmiah ini dapat bermanfaat bagi

perkembangan ilmu dan teknologi kayu khususnya bidang biokomposit kayu.

Bogor, Juli 2008

Tahir dan H. Nurmah Abdullah. Pendidikan sarjana ditempuh di Jurusan

Kehutanan, Fakultas Pertanian Universitas Hasanuddin, lulus pada tahun 1997.

Pada tahun 2000 penulis melanjutkan studi S2 di Program Magister Universitas

Mulawarman, Samarinda, Kalimantan Timur dan lulus pada tahun 2003.

Kesempatan untuk melanjutkan ke program doktor diperoleh pada tahun yang

sama di Program Studi Ilmu Pengetahuan Kehutanan, Sekolah Pascasarjana IPB

dengan beasiswa BPPS Dikti.

Sejak tahun 1999 penulis bekerja sebagai staf pengajar di Jurusan

Kehutanan, Fakultas Pertanian Universitas Tadulako, Palu, Sulawesi Tengah.

Selama mengikuti program S3 penulis menjadi anggota Masyarakat Peneliti Kayu

Indonesia (MAPEKI). Karya ilmiah yang berkaitan dengan penelitian S3 yang

berjudul Kualitas Papan Komposit Berlapis Anyaman Bambu telah

dipresentasikan pada Seminar Nasional Teknologi Bambu Terkini yang

diselenggarakan oleh Bamboo Center Pusat Studi Ilmu Teknik UGM, Yogyakrta

12 Juli 2006. Karya ilmiah berjudul Pengaruh Jenis Lapisan Anyaman Bambu

Terhadap Kualitas Papan Komposit dipresentasikan pada Seminar X MAPEKI di

Pontianak, 8-11 Agustus 2007, dan karya ilmiah berjudul Kualitas Papan

Komposit Berlapis Anyaman Bambu (II) : Penggunaan Berbagai Kadar Parafin

telah dipublikasikan pada Jurnal Teknologi Hasil Hutan. Departemen Hasil Hutan,

DAFTAR TABEL ………. xiv

DAFTAR GAMBAR …….……… xv

DAFTAR LAMPIRAN ……… xviii

1 PENDAHULUAN 1.1 Latar Belakang ………. 1

1.2 Tujuan Penelitian ……….. 2

1.3 Manfaat Penelitian ………. 3

1.4 Hipotesis ……… 3

1.5 Novelty Penelitian……….. 3

1.6 Kerangka Pemikiran... 4

2 TINJAUAN PUSTAKA 2.1 Jenis Kayu Cepat Tumbuh (fast growing species)….. 5

2.2 Papan Komposit Kayu dan Bambu... 6

2.3 Faktor-faktor yang Mempengaruhi Kekuatan Papan Komposit... 8

2.4 Perekat Poliuretan….………. 12

2.5 Karaktristik Papan Komposit dengan Perekat Berbahan Dasar Isocyanate... 14

3 PENGARUH JENIS KAYU DAN KADAR PEREKAT TERHADAP KUALITAS PAPAN KOMPOSIT 3.1 Pendahuluan ……… 17

3.2 Bahan dan Metode……… 17

3.3 Hasil dan Pembahasan ………. 29

3.3.1 Karakteristik Bambu Tali... 29

3.3.2 Sifat Fisis Papan Komposit ……….. 30

3.3.3 Sifat Mekanis Papan Komposit ………. 37

3.4 Kesimpulan……… 47

3.5 Saran……….. 47

4 PENGARUH KADAR AIR PARTIKEL DAN KADAR PARAFIN TERHADAP KUALITAS PAPAN KOMPOSIT 4.1. Pendahuluan ……… 48

4.2. Bahan dan Metode……… 49

4.3. Hasil dan Pembahasan……….. 50

4.3.1 Sifat Fisis Papan Komposit pada Berbagai Kadar Air Partikel... 50

4.4. Kesimpulan ………... 59

4.5. Saran……….. 59

5 PENGARUH ARAH LAPISAN ANYAMAN BAMBU TERHADAP KUALITAS PAPAN KOMPOSIT 5.1. Pendahuluan ………... 60

5.2. Bahan dan Metode ……….. 60

5.3. Hasil dan Pembahasan ……… 61

5.3.1 Sifat Fisis Papan Komposit ………. 61

5.3.2 Sifat Mekanis Papan Komposit ……… 69

5.4. Kesimpulan ………. 76

5.5. Saran……… 76

6 PENGARUH SUHU DAN LAMA PENGEMPAAN TERHADAP KUALITAS PAPAN KOMPOSIT 6.1. Pendahuluan ……… 77

6.2. Bahan dan Metode ……….. 77

6.3. Hasil dan Pembahasan………. 78

6.3.1 Sifat Fisis Papan Komposit ………. 78

6.3.2 Sifat Mekanis Papan Komposit ……… 84

6.4. Perhitungan Temperatur dan Waktu Kempa ……….. 90

6.5. Kesimpulan ………. 91

6.6. Saran ……… 92

7 PERBANDINGAN KUALITAS PAPAN KOMPOSIT BERLAPIS ANYAMAN BAMBU DENGAN PAPAN KOMPOSIT KOMERSIAL 7.1. Pendahuluan ……… 93

7.2. Bahan dan Metode……… 93

7.3. Hasil dan Pembahasan……….. 94

7.4. Kesimpulan ………. 102

7.5. Saran ……… 103

8 PEMBAHASAN UMUM DAN KESIMPULAN……….. 104

DAFTAR PUSTAKA ……….. 110

gmelina dan sengon ………. 6

2.2 Kandungan kimia bambu tali (Gigantochloa apus)... 7

3.1 Karakteristik bambu tali (Gigantochloa apus) ……... 29

4.1 Nilai rata-rata sifat fisis papan komposit pada berbagai

kadar air partikel ………... 50

4. 2 Nilai rata-rata sifat mekanis papan komposit pada berbagai

kadar air partikel... …………... 53

4.3 Nilai rata-rata sifat fisis papan komposit pada berbagai

kadar parafin ………... 55

4.4 Nilai rata-rata sifat mekanis papan komposit pada berbagai

kadar parafin... 57

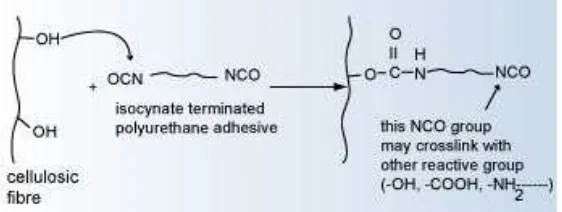

2.1 Ikatan hydrogen antara gugus –OH selulosa dan

gugus –OH perekat ………. 13

2.2 Reaksi kimia dan ikatan antara gugus isocyanate dan gugus hydroxyl……… 13

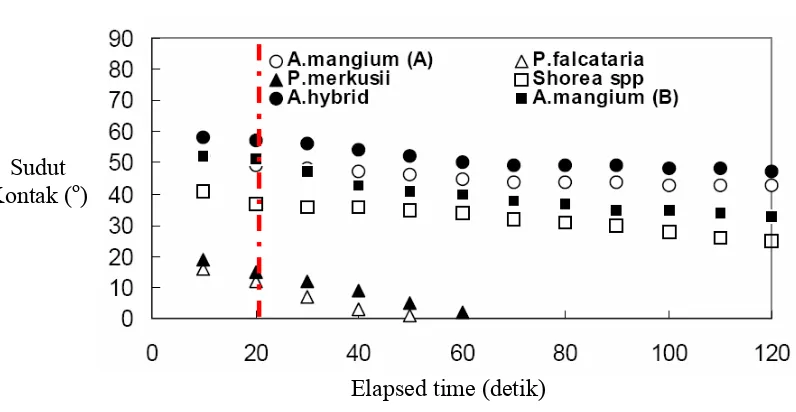

2.3 Diagram Sudut kontak antara kayu dengan perekat API………… 14

2.4 Mekanisme reaksi perekat isocyanate dengan kayu dan air……… 15

3.1 Perekat PU, partikel kayu dan anyaman bambu tali……… 18

3.2 Bentuk partikel dan pelapis anyaman bambu yang digunakan... 18

3.3 Sketsa papan komposit………. 19

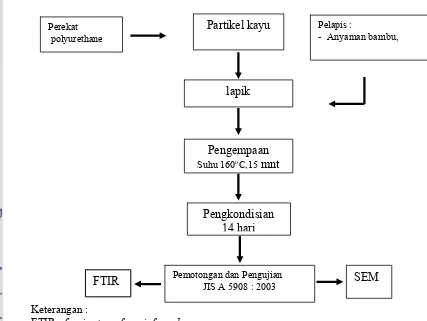

3.4 Skema pembuatan papan komposit……….. 19

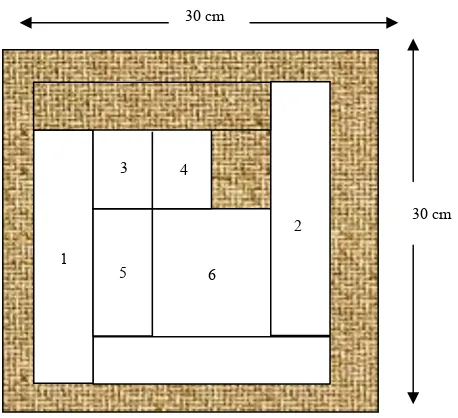

3.5 Pola pemotongan contoh uji………. 25

3.6 Pengujian keteguhan patah……….. 27

3.7 Pengujian keteguhan rekat (internal bond)……….. 28

3.8 Kerapatan papan komposit dari jenis kayu dan kadar perekat yang berbeda…... ………. 30

3.9 Perbandingan tinggi partikel kayu sebelum pengempaan... 31

3.10 Kadar air papan komposit dari jenis kayu dan kadar perekat yang berbeda...….. 33

3.11 Daya serap air papan komposit dari jenis kayu dan kadar perekat yang ... ………. 34

3.12 Pengembangan tebal papan komposit dari jenis kayu dan kadar perekat yang berbeda... ……… 36

3.13 Ketebalan papan komposit sebelum dan setelah perendaman 24 jam... 36

3.14 MOR papan komposit dari jenis kayu dan kadar perekat yang berbeda... 37

3.15 MOE papan komposit dari jenis kayu dan kadar perekat yang berbeda... 38

3.16 Keteguhan rekat papan komposit dari jenis kayu dan kadar perekat yang berbeda... 40

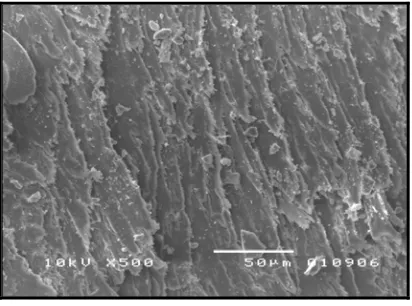

3.21 SEM papan komposit kayu gmelina

dengan perbesaran 500x ……… 43

3.22 SEM papan komposit kayu akasia

dengan perbesaran 500x ……… 43

3.23 Spektrum FTIR perekat poliuretan...……… 44

3.24 Spektrum FTIR kayu sengon………. 45

3.25 Spektrum FTIR campuran perekat poliuretan-kayu sengon…..……. 45

3.26 Kuat pegang sekrup papan komposit dari jenis kayu

dan kadar perekat yang berbeda... 46

5.1 Kerapatan papan komposit pada arah lapisan anyaman bambu

yang berbeda ………... 62

5.2 Ketebalan papan komposit pada lapisan yang berbeda... 64

5.3 Kadar air papan komposit pada arah lapisan anyaman bambu

yang berbeda ………... 64

5.4 Daya serap air papan komposit pada arah lapisan anyaman

bambu yang berbeda... ………. 66

5.5 Anatomi bambu tali... 67

5.6 Pengembangan tebal papan komposit setelah perendaman

24 jam... 68

5.7 Pengembangan tebal papan komposit pada arah lapisan

anyaman bambu yang berbeda... ………... ……. 70

5.8 MOR papan komposit pada arah lapisan

anyaman bambu yang berbeda.... ……….………… 70

5.9 Permukaan papan komposit pada lapisan yang berbeda... 71

5.10 MOE papan komposit pada arah lapisan anyaman bambu

yang berbeda ...……… 72

5.11 Keteguhan rekat papan komposit pada arah lapisan

anyaman bambu yang berbeda... ……… 73

5.12 Sudut kontak bambu bagian dalam... 74

5.13 Sudut kontak bambu bagian luar... 74

5.14 Kuat pegang sekrup papan komposit pada arah lapisan

pengempaan ... ……… 81

6.3 Daya serap air papan komposit pada berbagai suhu dan waktu pengempaan ... ……… 82

6.4 Pengembangan tebal papan komposit pada berbagai suhu dan waktu pengempaan ... ………. .83

6.5 MOR papan komposit pada berbagai suhu dan waktu pengempaan ... ……… 85

6.6 MOE papan komposit pada berbagai suhu dan waktu pengempaan ... ………. 86

6.7 Keteguhan rekat papan komposit pada berbagai suhu dan waktu pengempaan ...……… 88

6.8 Kuat pegang sekrup papan komposit pada berbagai suhu dan waktu pengempaan ………. 89

6.9 Hotpress yang dihubungkan dengan chinorecorder …………... 90

7.1 Kerapatan papan komposit komersial ………….………. 94

7.2 Kadar air papan komposit komersial………... ………… 95

7.3 Daya serap air papan komposit komersial ………... 97

7.4 Pengembangan tebal papan komposit komersial……….. 98

7.5 Tebal papan komposit sebelum perendaman ……… 98

7.6 Pengembangan tebal papan komposit setelah perendaman 24 jam………... 99

7.7 MOR papan komposit komersial ………... 100

2 Sifat fisis dan mekanis papan komposit pada berbagai kadar air

partikel ………... 117

3 Sifat fisis dan mekanis papan komposit pada berbagai kadar

Parafin... ……… 118

4 Sifat fisis dan mekanis papan komposit pada arah lapisan

anyaman bambu yang berbeda ………. 129

5 Sifat fisis dan mekanis papan komposit pada berbagai suhu

dan waktu pengempaan... ……….. 121

6 Sifat fisiks dan mekanis papan komersial………... 123

7 Hasil ANOVA kerapatan papan komposit dari jenis kayu

dan kadar perekat yang berbeda ………... 124

8 Hasil ANOVA kadar air papan komposit dari jenis kayu

dan kadar perekat yang berbeda... 124

9 Hasil ANOVA daya serap air 2 jam papan komposit dari jenis kayu dan kadar perekat yang berbeda ………... 125

10 Hasil ANOVA daya serap air 24 jam papan komposit dari jenis kayu dan kadar perekat yang berbeda ……… 125

11 Hasil ANOVA pengembangan tebal 2 jam papan komposit

dari jenis kayu dan kadar perekat yang berbeda ………. 126

12 Hasil ANOVA pengembangan tebal 24 jam papan komposit

dari jenis kayu dan kadar perekat yang berbeda ……...………... 126

13 Hasil ANOVA MOR papan komposit dari jenis kayu

dan kadar perekat yang berbeda ……… 127

14 Hasil ANOVA MOE papan komposit dari jenis kayu

dan kadar perekat yang berbeda ……… 127

15 Hasil ANOVA keteguhan rekat papan komposit dari jenis kayu

dan kadar perekat yang berbeda ………...………. 128

16 Hasil ANOVA kuat pegang sekrup papan komposit dari jenis kayu

dan kadar perekat yang berbeda ………... 128

17 Hasil ANOVA kerapatan papan komposit pada berbagai

kadar air partikel ……… 129

18 Hasil ANOVA kadar air papan komposit pada berbagai

21 Hasil ANOVA pengembangan tebal 2 jam papan komposit pada

berbagai kadar air partikel ………. 130

22 Hasil ANOVA pengembangan tebal 24 papan komposit pada

berbagai kadar air partikel ………. 130

23 Hasil ANOVA MOR papan komposit pada berbagai

kadar air partikel ………. 131

24 Hasil ANOVA MOE papan komposit pada berbagai

kadar air partikel ………...….……… 131

25 Hasil ANOVA keteguhan rekat papan komposit pada berbagai

kadar air partikel ……….……… 132

26 Hasil ANOVA kuat pegang sekrup papan komposit pada berbagai

kadar air partikel ……… 132

27 Hasil ANOVA kerapatan papan komposit pada berbagai

kadar parafin ………... 132

28 Hasil ANOVA kadar air papan komposit pada berbagai

kadar parafin ………... 133

29 Hasil ANOVA daya serap air 2 jam papan komposit pada berbagai

kadar parafin ………... 133

30 Hasil ANOVA daya serap air 24 jam papan komposit pada berbagai

kadar parafin ……….. 134

31 Hasil ANOVA pengembangan tebal 2 jam papan komposit

pada berbagai kadar parafin ………... 134

32 Hasil ANOVA pengembangan tebal 24 jam papan komposit

pada berbagai kadar parafin ………... 134

33 Hasil ANOVA MOR papan komposit pada berbagai

kadar parafin ………... 135

34 Hasil ANOVA MOE papan komposit pada berbagai

kadar parafin ………... 135

35 Hasil ANOVA keteguhan rekat papan komposit pada berbagai

kadar parafin ………... 135

36 Hasil ANOVA kuat pegang sekrup papan komposit pada berbagai

kadar parafin ………... 135

37 Hasil ANOVA kerapatan papan pada arah lapisan anyaman bambu

40 Hasil ANOVA daya serap air 24 jam papan pada arah lapisan

anyaman bambu yang berbeda ………... 139

41 Hasil ANOVA pengembangan tebal 2 jam papan pada arah lapisan

anyaman bambu yang berbeda ………... 140

42 Hasil ANOVA pengembangan tebal 24 jam papan pada arah lapisan anyaman bambu yang berbeda ………... 141

43 Hasil ANOVA MOR papan pada arah lapisan anyaman bambu

yang berbeda ……… 142

44 Hasil ANOVA MOE papan pada arah lapisan anyaman bambu

yang berbeda ………. 143

45 Hasil ANOVA keteguhan rekat papan pada arah lapisan anyaman

bambu yang berbeda ………... 144

46 Hasil ANOVA kuat pegang sekrup papan pada arah lapisan

anyaman bambu yang berbeda ……… 144

47 Hasil ANOVA kerapatan papan komposit pada berbagai

suhu dan waktu pengempaan ………... 144

48 Hasil ANOVA kadar air papan komposit pada berbagai

suhu dan waktu pengempaan ………... 145

49 Hasil ANOVA daya serap air 2 jam papan komposit pada berbagai

suhu dan waktu pengempaan ………... 145

50 Hasil ANOVA daya serap air 24 jam papan komposit pada berbagai

suhu dan waktu pengempaan ………... 146

51 Hasil ANOVA pengembangan tebal 2 jam papan komposit pada

berbagai suhu dan waktu pengempaan …………... 146

52 Hasil ANOVA pengembangan tebal 24 jam papan komposit

pada berbagai suhu dan waktu pengempaan ………... 147

53 Hasil ANOVA MOR papan komposit pada berbagai

suhu dan waktu pengempaan ……….. 147

54 Hasil ANOVA MOE papan komposit pada berbagai

suhu dan waktu pengempaan ………... 148

55 Hasil ANOVA keteguhan rekat papan komposit pada berbagai

suhu dan waktu pengempaan ………... 148

56 Hasil ANOVA kuat pegang sekrup papan komposit pada berbagai

1 PENDAHULUAN

1.1 Latar Belakang

Data statistik Departemen Kehutanan Republik Indonesia menunjukkan bahwa dalam 10 tahun terakhir produksi kayu bulat mengalami penurunan dari 29,5 juta m3 menjadi 21,7 juta m3 pada tahun 2006, sementara jatah tebang tahunan dari hutan alam pada tahun tersebut hanya sebesar 5,4 juta m3 dan kebutuhan industri perkayuan mencapai 40-50 juta m3. Untuk memenuhi kebutuhan kayu tersebut, pasokan kayu yang berasal dari HTI sebesar 12,8 juta m3, Hutan Tanaman Perhutani 0,8 juta m3, hutan/kebun rakyat 1,3 juta m3 dan areal konservasi 3,6 juta m3 (Dephut, 2006) . Hal ini menunjukkan kayu-kayu yang berasal dari hutan tanaman industri dan hutan rakyat berpotensi sangat besar digunakan sebagai bahan baku industri perkayuan. Di sisi lain, kayu-kayu tersebut mempunyai ukuran dan kualitas yang lebih rendah dibandingkan dengan kayu yang berasal dari hutan alam. Untuk mengatasi hal tersebut, kayu-kayu jenis ini lebih baik digunakan dalam bentuk produk komposit, salah satu yang umum digunakan adalah papan komposit.

Berbagai penelitian menunjukkan penggunaan lapisan face dan back dari berbagai jenis bahan dapat meningkatkan kekuatan mekanis papan, diantaranya penggunaan lapisan bambu (Sudijono dan Subyakto 2002).

Pembuatan papan komposit yang selama ini berkembang pesat di industri menggunakan perekat konvensional seperti urea formaldehida (UF), melamin formaldehida (MF) dan phenol formaldehida (PF). Jenis perekat tersebut menimbulkan permasalahan emisi formaldehida yang dapat mengakibatkan pencemaran lingkungan. Selain itu dapat berpengaruh negatif pada kesehatan (LHC 1995). Berbagai alternatif untuk mengatasi hal tersebut telah dilakukan misalnya penggunaan perekat bebas formaldehida. Berbagai jenis perekat non-formaldehida seperti perekat berbahan dasar isocyanate telah banyak digunakan di negara-negara maju, tetapi masih sangat jarang penggunaannya di Indonesia. Penggunaan perekat isocyanate, khususnya polymeric diphenylmethane diisocyanate (PMDI) meningkat sebagai pengganti perekat berbasis formaldehida (Umemura dan Kawai 2002). Hal ini didorong oleh selain perekat ini tidak menimbulkan emisi formaldehida, perekat ini mempunyai reaktifitas yang tinggi, kekuatan ikatan dan daya tahan yang tinggi (Kawai et al., 1998).

Berdasarkan hal tersebut di atas, maka penelitian ini dilakukan guna mengkaji lebih lanjut penggunaan anyaman bambu sebagai lapisan papan komposit dari jenis kayu cepat tumbuh yaitu Acacia mangium Willd., Paraserianthes falcataria L. Nielsen dan Gmelina arborea Roxb dengan menggunakan perekat berbahan dasar isocyanate yaitu polyurethane untuk menghasilkan produk papan yang berkualitas tinggi dan tidak menimbulkan emisi formaldehida, sehingga dapat menjadi salah satu alternatif pengganti papan dari kayu solid.

1.2 Tujuan Umum Penelitian

1.3 Manfaat Penelitian

1. Memberikan alternatif pemanfaatan kayu berdiameter kecil sebagai bahan baku papan komposit berkualitas tinggi

2. Memberikan alternatif pemanfaatan bambu sebagai lapisan sehingga dapat meningkatkan kualitas papan komposit dan memberi nilai tambah dekoratif. 3. Memberikan informasi mengenai kondisi optimal berbagai faktor kunci dalam

pembuatan papan komposit berlapis anyaman bambu.

4. Menambah informasi mengenai penggunaan jenis perekat polyurethane

sebagai perekat papan komposit berkualitas tinggi.

1.4 Hipotesis

Berdasarkan latar belakang penelitian ini, beberapa hipotesis yang diajukan adalah :

1. Anyaman bambu sebagai komponen pelapis dapat meningkatkan kualitas (sifat fisis dan mekanis) papan komposit.

2. Pola anyaman dan lebar bilah bambu berpengaruh terhadap kualitas papan komposit.

3. Perbedaan jenis kayu, kadar perekat, kadar air partikel dan kadar parafin serta kondisi pengempaan yang digunakan akan berpengaruh terhadap kualitas papan komposit.

1.5 Novelty Penelitian

1.6 Kerangka Pemikiran

Hal-hal yang menjadi kerangka pemikiran dalam penelitian ini adalah sebagai berikut :

Kayu cepat tumbuh (akasia, gmelina, sengon) Kekurangan bahan

baku dari hutan alam

Papan partikel Kondisi umum :

Gambar 1.1 Bagan alir kerangka pemikiran Peningkatan sifat

mekanis papan partikel

Penurunan emisi formaldehid

Lapisan face dan back

bambu

Perekat poliuretan

Pola anyaman bambu Kesesuaian perekat

Produk komposit :

Papan berkualitas tinggi

bebas formaldehid sifat mekanis rendah

2 TINJAUAN PUSTAKA

2.1 Jenis Kayu Cepat Tumbuh (fast growing species)

Beberapa jenis kayu cepat tumbuh yang banyak digunakan di dalam hutan tanaman industri dan hutan rakyat di antaranya sengon, akasia dan gmelina (Dephut, 2006)

Sengon (Paraserianthes falcataria L. Nielsen) merupakan jenis cepat tumbuh dan tumbuhan asli Indonesia (Budelman 1989).Menurut Mandang dan Pandit (2002), kayu sengon tergolong ringan dengan berat jenis rata-rata 0,33 (0,24-0,49); kelas awet IV-V; kelas kuat IV-V. Kegunaan untuk bahan bangunan perumahan terutama di pedesaan, peti, papan partikel, papan serat, papan wol semen, pulp dan kertas, dan barang kerajinan.

Acacia mangium Willd. merupakan tanaman asli indonesia, khususnya Irian Jaya (Papua) dan Kepulauan Maluku (Richter and Dallwitz 2000). Kayu akasia memiliki berat jenis rata-rata 0,61 (0,43-0,66); termasuk kelas awet III dan kelas kuat II – III. Kegunaan kayu ini sebagai bahan konstruksi ringan sampai berat, rangka pintu dan jendela, perabot, lantai, papan dinding, tiang pancang, gerobak dan rodanya, alat pertanian, batang dan kotak korek api, papan partikel, venir, pulp dan untuk kayu bakar dan arang (Mandang dan Pandit 2002).

Tabel 2.1 Sifat fisis dan morfologis serta sifat kimia kayu akaisa, gmelina dan sengon 6

Nilai Parameter

akasia gmelina*) sengon Sifat fisis dan morfologis

a.Panjang serat

Sumber : Massijaya , 1992 dan Kasmudjo, 1990*).

2.2 Papan Komposit Kayu dan Bambu

Jenis kayu cepat tumbuh telah banyak digunakan dan menunjukkan kesesuaian sebagai bahan baku papan partikel komposit (Dephut, 2006).

yang terbuat dari berbagai macam bahan sehingga akan semakin beragam pula sifat dan tampilan dekoratifnya. Penggunaan lapisan karton gelombang dapat meningkatkan nilai MOE dan MOR papan dari limbah kertas koran (Massijaya 1997), begitu pula halnya dengan penggunaan limbah kantong semen (Suhasman 2005) dan penggunaan lapisan bilah bambu dari papan partikel kayu karet dengan perekat phenol formaldehida (Sudijono dan Subiyakto 2002).

Penggunaan bambu sebagai produk komposit telah berkembang, tetapi umumnya dalam bentuk papan partikel dari serat bambu dan plywood dari bilah bambu (tradeindia.com, 2007). Penggunaan bilah bambu sebagai balok laminasi telah diteliti oleh Nugroho dan Ando (2000), Setyo dan Sudibyo (2005).

Untuk penggunaan konstruksi, ada beberapa jenis bambu yang biasa dipakai. Salah satunya adalah bambu tali atau biasa juga disebut bambu apus (Giganthocloa apus Bl.Ex (Schult.f.) Kurz. Menurut Sulthoni (1988) diacu pada penelitian Morisco (1999) bambu tali tidak mudah diserang bubuk sekalipun tidak diawetkan. Oleh karena itu, bambu jenis ini banyak dipakai sebagai bahan bangunan.

Tabel 2.2 Kandungan kimia Gigantochloa apus

Kandungan Kimia Nilai

Selulosa (%) Lignin (%) Pentosan (%) Abu (%) Silika (%)

Kelarutan dalam air dingin (%) Kelarutan dalam air panas (%) Kelarutan dalam alkohol benzena Kelarutan dalam NaOH 1%

52,1 24,9 19,3 2,75 0,37 5,2 6,4 1,4 25,1

2.3 Faktor-faktor yang Mempengaruhi Kekuatan Papan Komposit

Menurut Maloney (1993), faktor-faktor yang berpengaruh terhadap kekuatan papan adalah : spesies kayu, tipe bahan baku, tipe perekat, kadar air dan distribusi, kadar air mat, zat aditif yang digunakan, gradasi ukuran partikel, gradasi kerapatan, kerapatan papan dan orientasi partikel.

Menurut Nemli et al. (2005), kadar air lapik, penggunaan limbah, kadar perekat dan waktu kempa berpengaruh terhadap sifat fisik dan mekanik papan, juga terhadap kehalusan permukaan papan.

Jenis Kayu

1. Kerapatan

Maloney (1993), menyatakan bahwa kayu berkerapatan rendah dapat dipadatkan menjadi papan partikel berkerapatan sedang dengan lebih terjaminnya terjadi kontak antar partikel yang cukup selama pengempaan panas berlangsung sehingga dapat menghasilkan rekatan yang baik.

2. Asiditas

Umumnya kayu yang digunakan mempunyai pH asam (4,0-4,5), sementara hampir semua perekat dikondisikan pada pH netral, sehingga dibutuhkan penambahan katalis untuk mempercepat terjadinya curing.

3. Kadar Air (KA)

Jenis kayu dengan KA yang tinggi menyusahkan dalam pembuatan dan membutuhkan energi yang lebih besar untuk pengeringan. Pada kayu dengan KA yang sangat rendah akan memberikan sifat partikel yang sebaliknya.

4. Ekstraktif

Perekat

Penggunaan tipe perekat dan jumlah perekat yang berbeda akan menghasilkan papan dengan kualitas yang berbeda. Semakin tinggi jumlah perekat yang digunakan, kualitas papan yang dihasilkan akan semakin baik.

Zat Aditif

Maloney (1993) mengatakan bahwa penggunaan parafin pada kadar 0,5-1% di dalam pembuatan papan dapat memperbaiki daya tahan terhadap air dan stabilitas dimensi papan. Parafin (C25H52) umumnya berwarna putih, tidak berbau, berasa

tawar, titik leleh 47-64oC dengan kerapatan 0,93 g/cm3. Parafin ini tidak larut dalam air tapi larut dalam ether, benzen dan esther (Wikipedia, 2007).

Menurut Carll (1996), parafin mempunyai struktur microcrystallin yang mengandung minyak, dimana minyak ini dapat berpindah ke permukaan papan dan melapisi papan tersebut sehingga papan lebih tahan terhadap air.

Hsu et al. (1990) diacu dalam Muehl dan Krzysik (1997), menyatakan bahwa penambahan parafin akan menurunkan pengembangan tebal dan cenderung meningkatkan sifat mekanis papan, tetapi efeknya tidak secara proporsional dengan penambahan kandungan parafin. Sementara penelitian oleh Youngquist et al. (1990) dalam Muehl dan Krzysik (1997), melaporkan bahwa hasil pengujian perendaman 24 jam, dengan adanya peningkatan kandungan resin dan parafin umumnya menurunkan daya serap air dan pengembangan tebal, tetapi menurunkan sifat mekanis papan (bending properties). Hasil penelitian Muehl dan Krzysik (1997) dengan penggunaan parafin pada kadar 0%, 0,8% dan 1,6% menunjukkan bahwa tidak ada perbedaan signifikan secara statistik pengaruh peningkatan kadar parafin terhadap MOE dan MOR papan.

air, penurunan pengembangan tebal dan penurunan pengembangan linier juga semakin tinggi pula.

Kadar Air dan Distribusi

Kadar air dan keseragaman kadar air lapik sangat menentukan sifat akhir papan yang dihasilkan. Jika kadar air pada bagian permukaan tinggi dan pada bagian tengah (core) rendah, akan terjadi kerapatan papan yang lebih tinggi pada bagian permukaan dibandingkan bagian tengah papan, sehingga menghasilkan papan dengan kekuatan tekan dan kekakuan yang tinggi tetapi keteguhan rekat yang rendah. Sebaliknya jika kadar air lebih tinggi pada bagian core akan menghasilkan papan dengan kerapatan yang tinggi pada bagian core sehingga papan tersebut mempunyai keteguhan rekat yang tinggi tetapi kekuatan tekan dan kekakuan yang rendah (Maloney, 1993).

Menurut Chelak dan Newman (1991), pada kadar air yang rendah, partikel kayu membutuhkan proses pengeringan yang lebih lama dan atau temperatur yang lebih tinggi sehingga partikel lebih kering dan mempunyai temperatur yang lebih tinggi (surface tempering). Hal tersebut dapat mengakibatkan tidak terjadinya ikatan hydrogen sehingga berkurangnya natural bonding. Kadar air yang lebih tinggi juga mengakibatkan struktur selulosa lebih plastis sehingga mudah untuk terjadinya kontak antar serat. Hal tersebut dapat meningkatkan kekuatan ikatan secara alami (natural bonding).

dinding sel adalah rantai selulosa yang tergabung membentuk satu ikatan dan mempunyai arah orientasi yang sama disebut mikrofibril. Tiap lapisan dinding sel mempunyai arah mikrofibril yang berbeda, yang diselubungi oleh matrik berupa lignin dan hemiselulosa (Dwianto et al., 1998 diacu dalam Wardhani, 2005). Molekul air yang masuk ke kayu tidak dapat masuk ke daerah kristalin mikrofibril tetapi berikatan denagn matrik dan ruang antara matrik-mikrofibril serta bertindak sebagai agen pengembang dan plasticizer.

Ketika kayu dipanaskan dalam kondisi basah maka terjadi pelunakan komponen matrik sehingga terjadi plastisasi dinding sel, sedangkan mikrofibril selulosa tetap dalam keadaan gelas karena mikrofibril hampir tidak terpengaruh oleh lembab dan panas. Pengempaan kayu basah atau kadar air tinggi dapat menyebabkan terjadinya tekanan hidrostatis pada bagian tengah kayu yang berakibat kerusakan tekan. Sedangkan jika kadar air terlalu rendah, diperlukan waktu yang lama untuk proses plastisasi.

Kerapatan Papan

Kerapatan papan merupakan faktor yang sangat mempengaruhi kekuatan papan. Semakin tinggi kerapatan papan, kekuatan papan semakin baik kecuali pengembangan tebal dan pengembangan linier karena pada umumnya kayu pada papan partikel berkerapatan tinggi akan mempunayi pengembangan yang lebih tinggi setelah menyerap air/uap air.

Tipe dan geometri partikel

2.4 Perekat Poliuretan

Penggunaan perekat isocyanate, khususnya polymeric diphenylmethane diisocyanate (pMDI) meningkat sebagai pengganti perekat berbasis formaldehida (Umemura dan Kawai 2002).

Menurut Lees (2006), poliuretan umumnya disingkat PU terbentuk dari campuran antara isocyanate dan polyol dengan proporsi tertentu, kemudian bereaksi dan membentuk polymer. Ada beberapa tipe isocyanate yang umum digunakan dalam pembentukan PU. Masing-masing jenis tersebut akan menghasilkan produk yang berbeda dalam sifat, sistem pengerasan dan proses produksinya. Hal yang penting bahwa gugus fungsional dari semua jenis isocyanate itu adalah –NCO group. Untuk membentuk cross linked, dibutuhkan lebih dari dua gugus fungsional tersebut.

Ada dua tipe polyol yang digunakan dalam pembentukan PU, yaitu polyester

dan polyether. Penggunaan zat aditif juga umum digunakan yaitu katalis, ekstender, blowing agent, flame retardant, pigmen dan filler. Reaksi umum pembentukan PU adalah :

isocyanate + polyol polyurethane

Isocyanate dapat bereaksi dengan berbagai macam gugus kimia dan menghasilkan polymer yang sangat bervariasi berdasarkan reaksi yang terjadi. Oleh karena itu PU yang dihasilkan sangat reaktif dan sangat beragam strukturnya tergantung pada tipe isocyanate dan tipe hydrogen reaktif yang terdapat pada formula tersebut.

Menurut Petrie (2004), isocyanate yang paling umum digunakan dalam perekat PU adalah MDI (methyllene diphenyl diisocyanate). Isocyanate group yang terdapat dalam perekat ini bereaksi dengan hydroxyl group pada substrat membentuk

urethane linkage dan isocyanate yang bereaksi dengan air akan membentuk urea linkage dan karbon dioksida. Linier thermoplastic polyurethane akan terbentuk jika dua grup reaktif digabungkan seperti diisocyanate dan diols. Jika polyols atau

hydroxyl group bereaksi dengan isocyanate akan membentuk polymer, yang disebut

crosslinked. Ikatan yang terjadi antara kayu dengan perekat seperti gambar berikut :

Gambar 2.1 Ikatan hydrogen antara gugus –OH selulosa dan gugus –OH perekat Sumber : Cognard P, 2004

Gambar 2.2 Reaksi kimia dan ikatan antara gugus isocyanate dan gugus hydroxyl Sumber : Cognard P, 2004.

gmelina. Penelitian tersebut menunjukkan sudut kontak antara kayu dengan perekat selama 120 detik pengamatan. Hasil penelitian tersebut menunjukkan bahwa elapsed time kayu sengon 50 detik, kayu akasia pada detik ke 120 mempunyai sudut kontak antara 50-60oC, dan kayu gmelina pada detik ke 120 mempunyai sudut kontak ± 70oC

Sudut Kontak (o)

Elapsed time (detik)

Gambar 2.3 Diagram Sudut kontak antara kayu dengan perekat API Sumber : Alamsyah et al., (2005)

2.5 Karakteristik Papan Komposit dengan Perekat Berbahan Dasar Isocyanate

Papan partikel yang menggunakan MDI sebagai perekat, memiliki kekuatan yang tinggi, ketahanan terhadap cuaca yang baik dan stabilitas dimensi yang tinggi. Selain itu, papan partikel yang dihasilkan bebas dari bau dan bahan yang berbahaya serta non-corrosive, tidak seperti halnya perekat phenolic. Sehingga papan partikel dengan perekat ini dapat digunakan untuk keperluan interior maupun eksterior (Petrie 2004).

Penelitian oleh Zheng et al. (2007) dengan menggunakan jose tall wheatgrass

kekuatan papan menurun yang disebabkan oleh isocyanate grup yang ada dalam perekat lebih banyak bereaksi dengan air dibandingkan yang bereaksi dengan partikel.

Penelitian oleh Zheng et al. (2006) memperlihatkan bahwa papan partikel yang terbuat dari kayu eukaliptus dengan perekat 4% pMDI mempunyai kualitas yang lebih baik, kecuali nilai MOR dibandingkan dengan papan yang menggunakan 7% perekat UF.

Penelitian pengaruh kadar air furnish dengan perekat MDI oleh Chelak dan Newman (1991), dengan variasi kadar air 9%, 11%, 13% dan 15% menunjukkan kekuatan papan terendah pada papan dengan kadar air 15%, baik nilai IB, MOR dan MOE, tetapi stabilitas dimensi terbaik dalam hal ini pengembangan tebal setelah perendaman 24 jam terendah pada papan dengan KA partikel 15%.

Menurut Chelak dan Newman (1991), perekat berbasis isocyanate dapat bereaksi dengan air yang terdapat di dalam kayu menghasilkan ikatan polyurea, terjadi ikatan secara fisik dipermukaan kayu sehingga memberikan kekuatan ikatan secara mekanis (mechanical bonding).

Selain itu, kekuatan papan juga diakibatkan karena terjadinya ikatan kimia antara N-C-O grup dengan kayu. Mekanisme terjadinya ikatan sebagai berikut :

1. Reaksi antara isocyanate dengan hydroxyl group dari kayu membentuk ikatan urethane

O

OCN CH2 NCO + OH OCN CH2 NCO urethane

2. Reaksi antara isocyanate dengan air membentuk ikatan urea

OCN CH2 NCO + H2O OCN CH2 NH2 + CO2 …(1)

amina

OCN CH2 NH2 + OCN CH2 NCO

O

OCN CH2 N-C-N CH2 NCO ………(2)

H H

urea

3 PENGARUH JENIS KAYU DAN KADAR PEREKAT

TERHADAP KUALITAS PAPAN KOMPOSIT

3.1 Pendahuluan

Perbedaan jenis kayu yang digunakan sebagai bahan baku pembuatan papan komposit akan sangat berpengaruh terhadap kualitas papan yang dihasilkan. Penelitian ini dilakukan untuk mengetahui kesesuaian jenis kayu sengon, akasia dan gmelina sebagai bahan baku untuk papan komposit dengan perekat Poliuretan (PU). Selain itu penelitian ini juga bertujuan untuk mendapatkan kadar perekat PU yang optimal sehingga dapat memberikan kualitas papan komposit yang tinggi. Salah satu keunggulan dari perekat PU ini karena dapat diaplikasikan pada kadar air yang tinggi (Petrie 2004) sehingga mengurangi pemakaian energi untuk pengeringan partikel. Berdasarkan hal tersebut, penelitian kesesuaian jenis kayu dengan perekat PU ini menggunakan kadar air partikel kering udara (13-14%).

3.2 Bahan dan Metode

3.2.1 Bahan dan Alat

Bahan yang digunakan adalah : partikel kayu sengon, akasia dan gmelina (bentuk partikel flake dengan slenderness ratio rata-rata 27,09), kadar air kering udara (13-14%), anyaman bambu tali (anyaman miring, tebal bilah ±1 mm, lebar ±1 cm), perekat PU dan aseton, seperti terlihat pada Gambar 3.1 dan 3.2.

Kayu yang digunakan dalam penelitian ini semuanya berasal dari Ciherang, Jawa Barat. Umur pohon 5-7 tahun dengan diameter berkisar dari 20-30 cm. Bambu tali berasal dari Ciawi, Jawa Barat dengan umur 2-3 tahun. Masing-masing kayu dan bambu dipotong sesuai dengan ukuran contoh uji.

Alat utama yang digunakan adalah disk flaker, blender dan spray gun, mesin kempa panas, gergaji dan Universal Testing Machine (UTM).

Gambar 3.1 Perekat PU, partikel kayu dan anyaman bambu apus.

Gambar 3.2 Bentuk partikel dan pelapis anyaman bambu yang digunakan

3.2.2 Metodologi

Perlakuan pada tahap ini terdiri atas dua faktor yaitu : - Faktor A : jenis kayu sengon, akasia dan gmelina

Pada tahap ini terdiri dari 9 perlakuan dengan 5 ulangan, jumlah papan 45.

Sketsa papan komposit (kerapatan 0,7 g/cm3 dengan ukuran 30 cm x 30 cm x 1 cm) yang akan dibuat seperti pada Gambar 3.3.

partikel kayu

Lapisan Back (anyaman bambu) Lapisan face (anyaman bambu)

Gambar 3.3 Sketsa papan komposit

Metode pembuatan papan seperti skema di bawah ini :

Pengempaan Suhu 160oC,15mnt

Partikel kayu Perekat

polyurethane

Pelapis :

- Anyaman bambu,

lapik

Pengkondisian 14 hari

Keterangan :

Pemotongan dan Pengujian

JIS A 5908 : 2003 SEM

FTIR

FTIR : fourier transform infrared

SEM : scanning electron microscope

Secara umum alur pembuatan papan komposit pada tahap ini sebagai berikut :

1. Pembuatan partikel yang berasal dari kayu gubal dan teras menggunakan alat

disk flaker, lalu dikeringkan sampai kadar air kering udara. Tipe partikel yang dihasilkan berbentuk flake dengan slenderness ratio rata-rata 27,09.

2. Pencampuran partikel kayu dengan perekat sesuai perlakuan berdasarkan berat kering tanur partikel menggunakan blender dan penyemprotan perekat dengan menggunakan spray gun agar lebih merata. Pada lembaran anyaman bambu disemprotkan perekat pada salah satu sisi yang menempel pada partikel kayu dengan jumlah perekat setara dengan berat labur 220 g/cm2.

3. Pembentukan lembaran dan pengempaan dengan suhu pengempaan

disesuaikan dengan jenis perekat yang digunakan yaitu 160oC selama 15 menit.

4. Pengkondisian dilakukan sekitar 14 hari agar kadar air papan sesuai kondisi lingkungan.

5. Pengujian sifat fisik dan mekanik papan sesuai standar JIS A 5908 : 2003. 6. Untuk mengetahui ikatan yang terjadi digunakan scanning electrone

microscope (SEM).

7. Untuk mengetahui terjadinya ikatan kimia antara komponen perekat dan kayu dilakukan analisis dengan menggunakan FTIR (fourier transform infra red). Sebagai data pendukung sifat dasar kayu yang sangat berpengaruh terhadap kualitas papan yang dihasilkan maka dilakukan pengukuran terhadap berat jenis kayu dan keterbasahan kayu dengan perekat PU dengan metode sudut kontak.

a. Pengukuran Berat Jenis (BJ) Kayu

Pengukuran BJ kayu mengikuti standar ASTM D 2395-02 (Test Methods for Specific Gravity Wood and Wood-Based Materials), sebagai berikut : 1. Ukuran contoh uji 2 cm x 2 cm x 2 cm. Contoh uji dimasukkan ke dalam oven

2. Rumus yang digunakan untuk menghitung kadar air (moisture content) dan berat jenis (specific gravity) :

Specific gravity = KW/[1 + (M/100)]Lwt

dimana :

Specific gravity = berat jenis

W = berat contoh uji (g)

M = kadar air contoh uji (%)

W/ [1 + (M/100)] = hasil perhitungan berat kering tanur contoh uji

L = panjang contoh uji (cm)

w = lebar contoh uji (cm)

t = tebal contoh uji (cm)

K, konstanta = 1 bila digunakan W dalam g dan V dalam cm3. 3. Bila persamaan [1 + (M/100)] dipindahkan dari rumus, nilai specific gravity

akan didasarkan pada berat dan volume saat pengujian, atau pada kadar air saat pengukuran. Bila nilai pengukuran kadar air di atas titik jenuh serat,

specific gravity didasarkan pada volume kayu segar (basah).

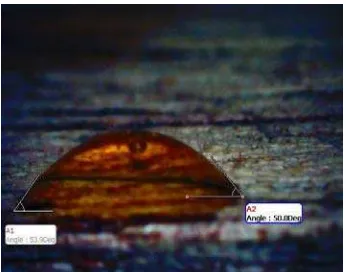

b. Pengukuran Keterbasahan Kayu dengan Metode Sudut Kontak

Menurut Petrie (2004), keterbasahan kayu tergantung pada tipe kayu tersebut. Salah satu cara yang paling mudah untuk menentukan keterbasahan kayu adalah dengan metode sudut kontak, sudut yang terbentuk antara permukaan kayu dengan perekat yang lebih kecil, menunjukkan bahwa kayu tersebut lebih mudah dibasahi oleh perekat.

perekat dengan permukaan horizontal kayu (Satuhu, 1987; Sutrisno, 1999 dalam Priyono, 2002).

c. Karakteristik Bambu Tali

Untuk mengetahui kekuatan bambu tali yang digunakan, dilakukan pengujian karakteristik bambu mengacu pada ASTM D 143-94 yang dimodifikasi.

Pengukuran Kadar Air

1. Ukuran contoh uji 2 cm x 3 cm x 1 cm ditimbang beratnya setelah kering udara (berat awal) dan kemudian dimasukkan dalam oven dengan suhu 103±2 oC lalu ditimbang setelah beratnya konstan (berat akhir).

2. Perhitungan kadar air dengan rumus : KA (%) = (A- B)/B x 100 dimana :

KA = Kadar Air (%) A = massa awal (g)

B = massa kering tanur (g)

Pengukuran Kerapatan

Ukuran sampel 2 cm x 3 cm x 1 cm. Penentuan berat jenis bambu atas dasar volume basah dengan tahapan sebagai berikut :

1. Contoh uji dalam keadaan basah ditentukan beratnya (BB).

2. Contoh uji dimasukkan kedalam parafin untuk ditentukan volume basahnya (VB) berdasarkan prinsip Archimedes dengan menghitung perbedaan berat suatu bejana yang berisi air sebelum dan sesudah pencelupan contoh uji. 3. Setelah dibersihkan parafinnya, contoh uji dimasukkan ke dalam oven dengan

temperatur 103±2 oC sampai beratnya konstan (BKT). 4. Kerapatan diperoleh dengan rumus =

Dimana :

BJ = berat jenis

BKT = berat kering tanur VB = Volume basah

Pengukuran MOR dan MOE

Penentuan nilai MOR dilakukan dengan menggunakan mesin penguji

Universal Testing Machine (UTM). Jarak sangga yang digunakan pada mesin adalah 15 cm. Keteguhan patah dihitung dengan rumus :

3 P L MOR =

2 b h2 dimana :

MOR = Keteguhan patah (kg/cm2) L = Jarak sangga (cm)

P = Beban maksimum (kg)

h = Tebal contoh uji (cm)

b = Lebar contoh uji (cm)

Nilai MOE dihitung dengan menggunakan contoh uji yang sama dengan MOR. Pengujian ini dilakukan dengan cara mencatat perubahan defleksi yang terjadi pada setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus :

MOE = 3 3

Ybh

4

PL

dimana :

MOE = Modulus Elastisitas (kg/cm2) L = Jarak sangga (cm)

P = Beban sebelum batas proporsi (kg)

Y = Lenturan pada beban P

h = Tebal contoh uji (cm)

3.2.3 Analisis Data

Analisa data menggunakan rancangan faktorial (2 faktor) dalam RAL, dengan model matematika menurut Mattjik dan Sumertajaya (2002) sebagai berikut:

Yijk = µ + αi+ βj+ (αβ)ij+ εijk

dimana :

Yijk = nilai pengamatan pada jenis kayu taraf ke-i kadar perekat taraf ke-j dan ulangan ke-k

µ = komponen aditif dari rataan

αi = pengaruh utama faktor A (jenis kayu)

βj = pengaruh utama faktor B (kadar perekat) (αβ)ij = komponen interaksi dari faktor A dan faktor B

εijk = pengaruh acak percobaan.

3.2.4 Pengujian Kualitas Papan

2

6 1

5 4

6

3

30 cm

30 cm

Gambar 3.5 Pola pemotongan contoh uji

Keterangan :

1 dan 2 = contoh uji untuk MOR dan MOE (20 cm x 5 cm) 3 = contoh uji keteguhan rekat (5 cm x 5 cm)

4 = contoh uji daya serap air, pengembangan tebal (5 cm x 5 cm) 5 = contoh uji kuat pegang sekrup (10 cm x 5 cm)

6 = contoh uji kerapatan dan kadar air (10 cm x 10 cm)

Prosedur Pengujian Kualitas Papan

1 Kerapatan Papan Partikel

Kerapatan papan partikel dihitung berdasarkan berat dan volume kering udara contoh uji dengan menggunakan rumus :

B Kr =

V dimana :

Kr = Kerapatan (g/cm3)

B = Berat contoh uji kering udara (g)

2 Kadar Air Papan Partikel

Penentuan kadar air papan dilakukan dengan menghitung selisih berat awal contoh uji dengan berat setelah dikeringkan dalam oven selama 24 jam pada

suhu 103 ± 2 oC. Kadar air papan dihitung dengan rumus :

BA – BKT

KA = x 100% BKT

dimana :

KA = Kadar air (%)

BA = Berat awal contoh uji setelah pengkondisian (g) BKT = Berat kering tanur (g)

3 Daya Serap Air

Daya serap air papan dilakukan dengan menghitung selisih berat sebelum dan setelah perendaman dalam air dingin selama 24 jam. Daya serap air tersebut dihitung dengan rumus :

BB – BA

DS = x 100% BA

dimana :

DS = Daya serap air (%)

BA = Berat awal contoh uji setelah pengkondisian (g)

BB = Berat contoh uji setelah perendaman 2 jam dan 24 jam (g)

4 Pengembangan Tebal

Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum dan setelah perendaman dalam air dingin selama 2 jam dan 24 jam. Pengembangan tebal dihitung dengan rumus:

T2 – T1

dimana :

P = Pengembangan tebal (%)

T1 = Tebal awal contoh uji setelah pengkondisian (cm)

T2 = Tebal contoh uji setelah perendaman 2 jam dan 24 jam (cm)

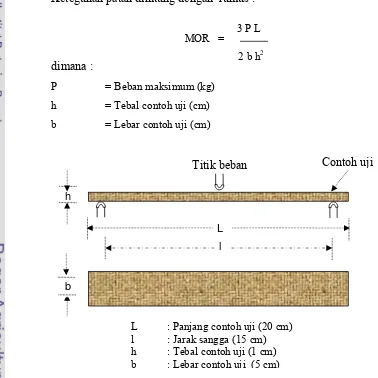

5 Keteguhan Patah (modulus of rupture/MOR)

Penentuan nilai MOR dilakukan dengan menggunakan mesin penguji

Universal Testing Machine (UTM). Jarak sangga yang digunakan pada mesin adalah 15 cm, seperti terlihat pada Gambar 3.6.

Keteguhan patah dihitung dengan rumus :

3 P L MOR =

2 b h2 dimana :

P = Beban maksimum (kg)

h = Tebal contoh uji (cm)

b = Lebar contoh uji (cm)

Contoh uji

L : Panjang contoh uji (20 cm) Titik beban

h

Gambar 3.6 Pengujian keteguhan patah papan komposit l : Jarak sangga (15 cm)

h : Tebal contoh uji (1 cm) b : Lebar contoh uji (5 cm)

L

l

6 Modulus Elastisitas (modulus of elasticity/MOE)

Nilai MOE dihitung dengan menggunakan contoh uji yang sama dengan MOR. Pengujian ini dilakukan dengan cara mencatat perubahan defleksi yang terjadi pada setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus :

MOE = 3

3

Ybh

4

PL

dimana :

MOE = Modulus Elastisitas (kg/cm2) L = Jarak sangga (cm)

P = Beban sebelum batas proporsi (kg) Y = Lenturan pada beban P

h = Tebal contoh uji (cm) b = Lebar contoh uji (cm)

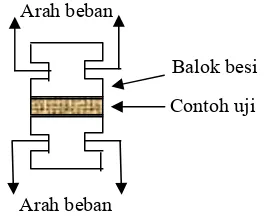

7 Keteguhan Rekat (Internal Bond)

Keteguhan rekat (internal bond) diperoleh dengan cara merekatkan kedua permukaan papan pada balok besi kemudian balok besi tersebut ditarik secara berlawanan. Cara pengujian internal bond seperti pada gambar berikut:

Contoh uji Balok besi

Arah beban Arah beban

Keteguhan rekat tersebut dihitung dengan menggunakan rumus :

P KR = b1 x b2 dimana :

KR = Keteguhan rekat (kg/cm2) P = Beban maksimum (kg)

b1, b 2 = Lebar dan panjang contoh uji (cm)

8 Kuat Pegang Sekrup

Cara pengujian kuat pegang sekrup dilakukan dengan cara memasang sekrup berukuran panjang 16 mm dan diameter 3,1 mm. Sekrup tersebut ditancapkan ke dalam papan komposit sedalam 8 mm kemudian dicabut dengan menggunakan UTM. Gaya yang dibutuhkan untuk mencabut sekrup menunjukkan kekuatan papan dalam memegang sekrup.

3.3 Hasil dan Pembahasan

3.3.1. Karakteristik Bambu Tali

Hasil pengujian sifat dasar bambu tali yang digunakan dalam penelitian ini dapat dilihat pada tabel berikut :

Tabel 3.1 Karakteristik bambu tali (Gigantochloa apus)

Sifat Nilai

Kadar Air (%)

- Basah 62,49 - Kering udara 12,65 Kerapatan 0,54 MOE (104/kgf/cm2)

- Tanpa kulit 5,88

- Dengan kulit 7,67 MOR (kgf/cm2)

- Tanpa kulit 598

Data pada Tabel 3.1 tersebut menunjukkan sifat mekanis bambu pada bagian kulit lebih tinggi dibandingkan bagian dalam. Hal ini disebabkan sel-sel penyusun bambu lebih rapat pada bagian kulit dibandingkan bagian dalam bambu.

3.3.2 Sifat Fisis Papan Komposit

1 Kerapatan

Hasil perhitungan kerapatan papan komposit memperlihatkan nilai kerapatan berkisar dari 0,51–0,68 g/cm3 seperti terlihat pada Gambar 3.8. Hasil tersebut memperlihatkan bahwa kerapatan papan semakin tinggi dengan bertambahnya kadar perekat yang digunakan. Nilai kerapatan yang terendah pada papan dari kayu gmelina dengan perekat 2% dan tertinggi pada papan dari kayu sengon dan akasia dengan perekat 6%, tetapi masih berada di bawah kerapatan sasaran yang ditetapkan yaitu 0,7 g/cm3. Kerapatan yang diperoleh pada kayu sengon rata-rata 98% dibandingkan dengan kerapatan sasaran, 92% pada kayu akasia dan 78% pada kayu gmelina.

0.51 0.57

Rendahnya kerapatan yang dicapai disebabkan pada saat setelah pengempaan tebal papan rata-rata menjadi 1,1 cm pada semua jenis kayu yang digunakan sehingga ketebalan sasaran yaitu 1 cm tidak tercapai karena adanya sifat peregangan kembali (springback) pada kayu setelah dikempa. Selain itu kerapatan juga dipengaruhi oleh BJ kayu sengon yang lebih rendah yaitu 0,24 dibandingkan kayu akasia dan kayu gmelina yaitu 0,4. BJ kayu ini menunjukkan kerapatan kayu, dimana kerapatan kayu yang lebih rendah akan memiliki nisbah pengempaan (compression ratio) yang lebih besar dibandingkan kayu yang kerapatannya lebih tinggi jika dipadatkan untuk mencapai kerapatan yang sama, dalam hal ini 0,7 g/cm3. Di mana kayu sengon mempunyai nisbah pemadatan 2,9:1 sementara kayu akasia dan gmelina 1,7:1 seperti terlihat pada Gambar 3.9. Menurut Maloney (1993) kayu yang memiliki kerapatan yang rendah akan lebih mudah dikempa untuk mencapai ketebalan tertentu dan terjamin terjadinya lebih banyak kontak area antar partikel selama pengempaan dan menghasilkan rekatan yang baik. Pada umumnya nisbah pengempaan (compression ratio) pada papan adalah 1,3 : 1, tetapi pada kayu yang berkerapatan rendah, misalnya pada redwood dapat mencapai 2,9:1.

4 cm 4 cm 6,5 cm

1,09 cm 1,08 cm 1,06 cm

akasia gmelina sengon

Gambar 3.9 Perbandingan tinggi partikel kayu sebelum pengempaan

tetapi keduanya berbeda nyata dengan kayu gmelina. Sementara kadar perekat 4% dan 6% tidak berbeda tetapi keduanya berbeda nyata dengan kadar perekat 2%. Kerapatan yang diperoleh khususnya papan dari kayu sengon dan akasia relatif tidak jauh berada di bawah kerapatan sasaran, kecuali papan dari kayu gmelina.

Rendahnya kerapatan papan yang berasal dari kayu gmelina disebabkan kayu gmelina mempunyai keterbasahan yang rendah sehingga perekat sulit berpenetrasi ke dalam kayu, dan pada saat pengempaan panas perekat matang sebelum terpenetrasi. Hal ini mengakibatkan ikatan antar perekat sendiri lebih banyak dibandingkan dengan ikatan antar perekat dengan kayu menyebabkan rongga di dalam papan lebih banyak sehingga papan kurang kompak dan mengakibatkan kerapatannya lebih rendah. Tetapi dalam penelitian ini, semua data sifat papan dikonversi pada kerapatan yang sama yaitu 0,7 g/cm3, sehingga tidak terjadi perbedaan sifat papan yang disebabkan karena perbedaan kerapatan papan.

Berdasarkan standar JIS A 5908:2003, persyaratan kerapatan untuk papan berkerapatan sedang adalah 0,4–0,9 g/cm3, maka kerapatan papan yang dihasilkan memenuhi standar tersebut.

2 Kadar Air

6.76 7.10

Gambar 3.10 Kadar air papan komposit dari jenis kayu dan kadar perekat yang berbeda

Hasil sidik ragam pada Lampiran 8, menunjukkan jenis kayu dan kadar perekat maupun interaksi keduanya tidak berpengaruh terhadap kadar air papan. Hal ini disebabkan kadar air partikel kayu yang digunakan relatif sama untuk semua jenis, yaitu kadar air kering udara dalam ruangan (12-13%). Selain itu, dalam proses perekatan antara partikel kayu dengan perekat PU, tidak menggunakan air sebagai bahan pelarut perekat sehingga kadar perekat tidak berpengaruh terhadap kadar air papan. Hal ini juga dipengaruhi oleh tidak adanya air yang terbentuk sebagai produk samping pada reaksi kimia baik antara perekat PU dengan kayu, maupun antara perekat PU itu sendiri. (Petrie, 2004)

Jika dibandingkan dengan standar JIS A 5908:2003, maka kadar air papan komposit yang dihasilkan memenuhi standar yang mensyaratkan kadar air 5-13%.

3 Daya Serap Air

yaitu sekitar 116% dan terendah pada papan dari kayu akasia dengan perekat 4%, sekitar 16%. Untuk daya serap air 24 jam, tertinggi pada kayu gmelina dengan kadar perekat 2% sebesar 126% dan terendah pada kayu akasia dengan perekat 4% sebesar 49%.

sengon 2 jam sengon 24 jam akasia 2 jam akasia 24 jam gmelina 2 jam gmelina 24 jam

Gambar 3.11 Daya serap air papan komposit dari jenis kayu dan kadar perekat yang berbeda

paling rendah dibandingkan kayu lainnya, mengakibatkan partikel yang tidak tertutup oleh perekat dapat mengikat air selama perendaman.

Hasil sidik ragam tersebut juga memperlihatkan daya serap air dipengaruhi oleh kadar perekat, di mana papan dengan kadar perekat 6% mempunyai daya serap air yang paling rendah sementara papan dengan kadar perekat 4% dan 2% tidak berbeda nyata. Hal ini disebabkan rendahnya jumlah perekat yang digunakan berimplikasi pada kurang terdistribusinya perekat pada seluruh permukaan partikel sehingga mengurangi area kontak antar partikel, area yang tidak terjadi kontak antar partikel ini dapat terisi oleh air pada saat perendaman berlangsung.

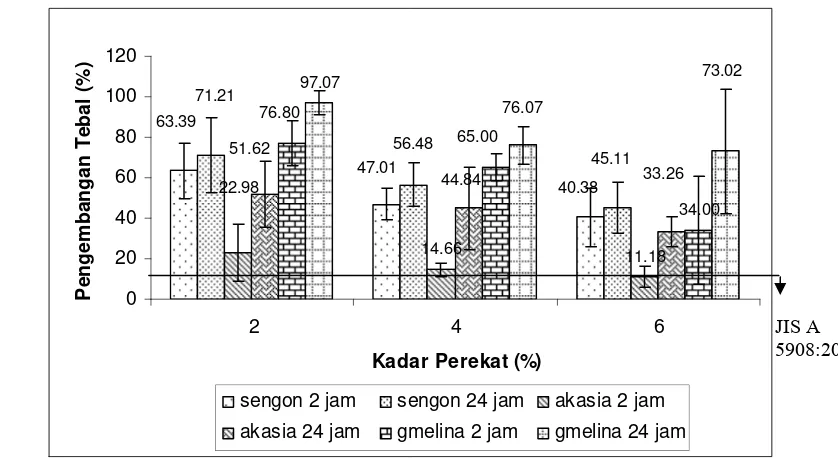

4 Pengembangan Tebal

Pengembangan tebal papan setelah perendaman 2 dan 24 jam dapat dilihat pada Gambar 3.12. Gambar tersebut memperlihatkan bahwa pengembangan tebal papan semakin menurun dengan bertambahnya kadar perekat yang digunakan. Nilai pengembangan tebal papan tertinggi pada kayu sengon dengan kadar perekat 2% dan pengembangan tebal setelah perendaman 24 jam terendah pada kayu akasia dengan kadar perekat 4% dan 6%.

kayu sengon, sehingga dapat dimengerti mengapa nilai pengembangan tebal papan dari kayu sengon lebih tinggi dari kedua jenis kayu lainnya, seperti terlihat pada Gambar 3.13.

sengon 2 jam sengon 24 jam akasia 2 jam akasia 24 jam gmelina 2 jam gmelina 24 jam

JIS A 5908:2003

Gambar 3.12 Pengembangan tebal papan komposit dari jenis kayu dan kadar perekat yang berbeda

Gambar 3.13 Ketebalan papan komposit sebelum dan setelah perendaman 24 jam

mengakibatkan partikel yang tidak tertutup oleh perekat juga dapat mengikat air pada saat perendaman berlangsung. Hasil penelitian Chelak dan Newman (1991) dengan menggunakan perekat MDI, menunjukkan bahwa semakin tinggi kadar perekat, pengembangan tebal papan semakin kecil.

Tingginya nilai pengembangan tebal ini juga dikarenakan produk ini tidak menggunakan parafin sebagai pelindung terhadap air. Menurut Haygreen dan Bowyer (1993), parafin sekitar 0,25-2% ditambahkan untuk memberikan sifat tahan air pada papan

Nilai pengembangan papan tersebut tidak memenuhi standar JIS A 5908:2003 yang mensyaratkan pengembangan papan maksimum 12%.

3.3.3 Sifat Mekanis Papan Komposit

1 MOR dan MOE

Hasil penelitian memperlihatkan nilai MOR dan MOE papan komposit tertinggi pada kayu sengon dengan perekat 6% dan terendah pada papan gmelina dengan perekat 2%, seperti tertera pada Gambar 3.14 dan 3.15.

78

Modulus elastisitas papan dapat dilihat pada histogram berikut :

Gambar 3.15 MOE papan komposit dari jenis kayu dan kadar perekat yang berbeda

Hasil sidik ragam pada Lampiran 13 dan 14, menunjukkan jenis kayu dan kadar perekat berpengaruh nyata terhadap nilai MOR dan MOE papan, tetapi interaksi antara jenis kayu dan kadar perekat tidak berpengaruh nyata pada taraf

α 5%. Dari ketiga jenis kayu yang digunakan, papan dari kayu sengon memperlihatkan papan yang mempunyai nilai keteguhan patah yang paling tinggi dibandingkan kedua jenis kayu lainnya. Hal ini disebabkan karena papan dari kayu sengon mempunyai nisbah pemadatan yang tinggi, sekitar 2,9 menyebabkan kekuatan papan dari kayu sengon lebih tinggi dibandingkan papan dari kayu lainnya.

kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan ukuran partikel.

Dari Gambar 3.14 dan 3.15 terlihat bahwa pada papan dari kayu akasia dan gmelina, kenaikan kadar perekat dari 4% menjadi 6% tidak mempengaruhi kekuatan papan, hal ini mengindikasikan bahwa dengan kadar perekat 4%, distribusi perekat cukup merata karena jumlah partikel yang lebih sedikit disebabkan BJ kayu yang lebih tinggi dibandingkan pada kayu sengon, sehingga nisbah pemadatan papan relatif sama antara papan dengan perekat 4% dan 6%. Selain itu, kemungkinan kadar air partikel pada kering udara yang tidak seragam mengakibatkan kekuatan papan yang dihasilkan tidak bertambah secara signifikan dengan bertambahnya kadar perekat.

Jika dibandingkan standar JIS A5908:2003, hanya papan dari kayu sengon dengan perekat 6% yang dapat memenuhi standar papan berlapis venir, sedangkan papan lainnya hanya dapat memenuhi standar tipe 8 kecuali papan dari kayu gmelina perekat 2% dan 4% serta papan dari kayu akasia dengan perekat 2 % tidak memenuhi standar tersebut.

2 Keteguhan Rekat (internal bond)

Hasil pengujian keteguhan rekat menunjukkan nilai keteguhan rekat yang tertinggi pada papan dari kayu sengon dengan perekat 6% sebesar 3,54 kgf/cm2. Nilai keteguhan rekat terendah pada papan dari kayu gmelina dengan perekat 2% yaitu 1,04 kgf/cm2, seperti terlihat pada Gambar 3.16.

1.04

Gambar 3.16 Keteguhan rekat papan komposit dari jenis kayu dan kadar perekat yang berbeda

Perbedaan keterbasahan kayu sengon, akasia dan gmelina terlihat dari hasil pengukuran sudut kontak seperti terlihat pada Gambar 3.17, 3.18 dan 3.19.

Gambar 3.18 Sudut kontak polyurethane dengan akasia

Gambar 3.19 Sudut kontak polyurethane dengan sengon