ANALISIS DIMENSIONAL PADA PROSES PENCAMPURAN

DALAM STATIC MIXING REACTOR (SMR) UNTUK

PRODUKSI BIODIESEL

AKHMAD IRFAN

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa TESIS berjudul Analisis Dimensional pada Proses Pencampuran dalam Static Mixing Reactor (SMR) untuk Produksi Biodiesel adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2016

Akhmad Irfan

RINGKASAN

AKHMAD IRFAN. Analisis Dimensional pada Proses Pencampuran dalam Static Mixing Reactor (SMR) untuk Produksi Biodiesel. Dibimbing oleh ARMANSYAH H TAMBUNAN dan DESRIAL.

Biodisel merupakan bahan bakar pengganti minyak diesel yang diperoleh dari minyak nabati ataupun hewani. Proses pembuatan biodiesel dikenal dengan proses transesterifikasi, yaitu merupakan reaksi kimia antara trigliserida dan alkohol rantai pendek ditambah dengan katalis untuk menghasilkan monoester dan gliserin. Pembuatan biodiesel dapat dilakukan dengan menggunakan reaktor berpengaduk statis atau static mixing reactor (SMR). Faktor kunci yang mempengaruhi aliran dalam reaktor berpengaduk statis adalah pressure drop. Penggunaan elemen pengaduk yang berbentuk heliks dalam reaktor berpengaduk statis mampu menimbulkan pressure drop yang besar. Dengan mengestimasi besarnya pressure drop dapat digunakan untuk perencanaan desain yaitu untuk menghitung kebutuhan pompa yang akan digunakan.

Faktor-faktor lain yang beprengaruh terhadap aliran di dalam SMR dapat ditentukan dengan menggunakan analisis dimensional. Analisis dimensional merupakan metode yang digunakan untuk menyederhnakan gejala fisik. Analisis dimensional mampu menghilangkan variabel-variabel yang tidak diperlukan, dengan demikian dari analisis dimensional dapat diperoleh parameter yang benar-benar beprengaruh dalam SMR dan untuk mengoptimalkan energi yang digunakan dalam pembuatan biodiesel menggunakan SMR kontinyu. Tujuan dari penelitian ini adalah untuk menganalisis pressure drop akibat dari SMR kontinyu dalam proses pembuatan biodiesel dan juga mengkaji penghematan kerja yang dapat dilakukan dalam proses tersebut.

Dengan identifikasi menggunakan metode Gas Cromatography (GC) terhadap hasil biodiesel dalam proses transesterifikasi menggunakan SMR kontinyu dengan katalis 0.3% dan 0.5% pada tiap-tiap modul terjadi peningkatan jumlah metil ester pada tiap modulnya. Penambahan elemen pengaduk di dalam modul meningkatkan pressure drop yang mengakibatkan peningkatan irreversibilitas. Persamaan matematis yang diperoleh dari analisis dimensional terhadap parameter lainnya adalah

( ) ( )

Total irreversibilitas akibat elemen pengaduk statis adalah 0.237 W,dan dianggap sebagai nilai ketak-mampu-balikan yang dapat diminimalkan melalui rancangan elemen pengaduk statik yang lebih baik.

SUMMARY

AKHMAD IRFAN. Dimensional Analysis in Static Mixing Reactor for Biodiesel Production. Supervised by ARMANSYAH H TAMBUNAN and DESRIAL.

Biodiesel is a subtitution fuel for the diesel oil that derived from vegetable or animal oil. The process of biodiesel production is known as transesterification process, which is a chemical reaction between triglycerides and short-chain alcohol coupled with a catalyst to produce monoester and glycerin. Biodiesel production can be performed using static mixing reactor (SMR). Key factor that affect the flow in the static mixing reactor was pressure drop. The use of the helical mixer elements in the static mixing reactor can caused a large pressure drop. By estimating the pressure drop can be used for design planning to calculate the pump needs which will be used.

Other factors that affect the flow in the SMR can be determined using dimensional analysis. This analysis is a method used to moderate the physical symptoms. The dimensional analysis can also eliminate variables that are not needed, thus from the dimensional analysis can be obtained the parameters which really affect in the SMR and optimize the energy used in the manufacture of biodiesel using continuous SMR. The purpose of this study was to analyze the pressure drop as a result of continuous SMR in the process of biodiesel making, and also examine the labor savings that can be done in the process.

By the identification using Gas Cromatography (GC) method on the results of biodiesel in a transesterification process using the continuous SMR with 0.3% and 0.5% catalyst in each module happened an increasing number of methyl ester in each module. The addition of a stirrer element in the module increased the pressure drop resulting in increased irreversibility. Mathematical equations derived from dimensional analysis to the other parameters are

( ) ( )

The total of irreversibility due to static mixer element was 0.237 W, and it was regarded as irreversibility value that can be minimized through the design of better static mixer elements.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

ANALISIS DIMENSIONAL PADA PROSES PENCAMPURAN

DALAM STATIC MIXING REACTOR (SMR) UNTUK

PRODUKSI BIODIESEL

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

iii Judul : Analisis Dimensional pada Proses Pencampuran dalam Static

Mixing Reactor (SMR) untuk Produksi Biodiesel Nama : Akhmad Irfan

NIM : F151120081

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Armansyah H Tambunan, MAgr Ketua

Dr Ir Desrial, MEng Anggota

Diketahui oleh

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr Ir Y Aris Purwanto, MSc

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Tanggal Ujian: 23 Juni 2016

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya. Tema yang dipilih dalam penelitian ini ialah ketahanan energi, dengan judul Analisis Dimensional pada Proses Pencampuran dalam Static Mixing Reactor (SMR) untuk Produksi Biodiesel.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Armansyah H Tambunan, MAgr dan Bapak Dr Ir Desrial, MEng selaku pembimbing yang telah banyak memberi saran, Bapak Dr Ir Edy Hartulistiyoso, Msc Agr selaku dosen penguji dalam ujian tesis dan juga Bapak Dr Ir Wawan Hermawan, MS selaku perwakilan Ketua Program Studi TMP pada ujian tesis. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, istri serta teman-teman TMP 2012, lab. Pindah Panas & Masa dan Wisma AL Fath atas segala doa dan dukungannya. Semoga penelitian ini dapat bermanfaat bagi kita semua.

Bogor, Agustus 2016

v

Ruang Lingkup Penelitian 2

2 TINJAUAN PUSTAKA 2

Bahan Bakar Biodiesel 2

Static Mixing Reactor (SMR) 5

Mekanika Fluida 6

Analisis Dimensional 6

Analisis Eksergi 7

3 METODE 8

Waktu dan Tempat Penelitian 8

Alat dan Bahan 8

Metode Pengukuran Tekanan 13

Analisis Dimensional 14

Analisis Eksergi 16

4 HASIL DAN PEMBAHASAN 17

Hasil Produksi Biodiesel dengan SMR Kontinyu 17

Pengaruh Pengaduk Statis terhadap Pressure Drop (ΔP) 18

Analisis Dimensional 21

Analisis Eksergi 24

5 SIMPULAN DAN SARAN 24

Simpulan 24

Saran 25

UCAPAN TERIMA KASIH 25

DAFTAR PUSTAKA 25

LAMPIRAN 29

LAMPIRAN 29

DAFTAR TABEL

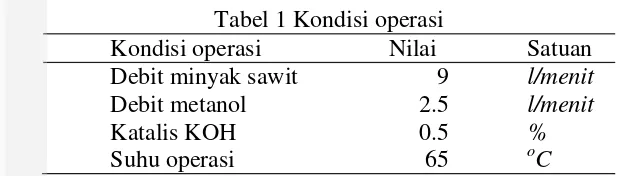

1 Kondisi operasi 14

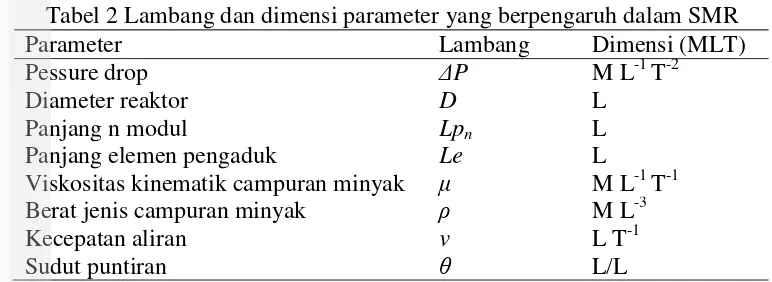

2 Lambang dan dimensi parameter yang berpengaruh dalam SMR 15

3 Kadar metil ester hasil transesterifikasi dengan menggunakan

konsentrasi katalis yang berbeda. 18

4 Pengaruh SMR terhadap sifat fisik dan sifat mekanik campuran minyak

dalam proses transesterifikasi 21

5 Substitusi data ke dalam bentuk π 22

6 Ln π 22

7 Validasi persamaan 22

8 Irreversibilitas akibat perubahan tekanan 24

DAFTAR GAMBAR

1 Persamaan Kimia Reaksi Transesterifikasi 3

2 Contoh berbagai disain static mixing 5

3 Prototype SMR kontinyu 8

4 Tangki 9

5 Pompa 9

6 Flowmeter 10

7 Rangkaian modul reaktor SMR 11

8 Elemen pengaduk statis 11

9 Elemen pengaduk statis 180o 11

10 Control panel 12

11 Hybrid recorder 12

12 Reaktor yang telah diisolasi 12

13 Skematik SMR kontinyu 13

14 Satu buah modul reaktor berpengaduk statis 13

15 Titik-titik pengambilan data tekanan 14

16 Skema sistem dalam SMR 16

17 Campuran minyak hasil produksi biodiesel menggunakan SMR kotinyu 17

18 Pressure drop yang terjadi pada pipa tanpa pengaduk dan dengan

pengaduk statis (SMR) 19

19 Pressure drop yang terjadi di masing-masing modul pada pipa tanpa

pengaduk dan dengan pengaduk statis (SMR) 19

20 Perubahan viskositas dinamik akibat penggunaan reaktor berpengaduk

statis (SMR) 20

21 hubungan antara dP dengan kadar metil ester hasil transesterifikasi

menggunakan katalis 0.5% 21

22 Hubungan antara ΔP dengan Lpn /D 23

vii

DAFTAR LAMPIRAN

1 Perhitungan laju aliran massa dan kebutuhan katalis 30

2 Analisis Dimensional 32

3 Syarat mutu biodiesel 35

4 Desain static mixing reactor 36

5 Tabung reaktor 37 Cf : Faktor gesekan

D : Diameter pipa DG : Digliserida

ΔP : Perubahan tekanan atau pressure drop θ : Sudut puntiran elemen

Exch : Eksergi kimia Exkn : Eksergi kinetik Exph : Eksergi fisika Expt : Eksergi potesial

FAME : Fatty Acid Methyl Ester FFA : Free fatty acids

GC : Gas chromatography : Entalpi

I : Eksergi yang digunakan yang diakibatkan oleh irreversibilitas

Le : Panjang elemen

Lpn : Panjang reaktor μ : Viskositas dinamik

̇ : Laju aliran massa ME : Methyl ester MG : Monogliserida ρ : Densitas

Sgen : Entropy generation

T : Suhu TG : Trigliserida

1

PENDAHULUAN

Latar Belakang

Biodisel merupakan bahan bakar pengganti minyak diesel yang diperoleh dari minyak nabati ataupun hewani. Minyak jarak dan minyak kelapa sawit merupakan bahan pembuat biodiesel yang paling banyak tersedia di Indonesia. Proses pembuatan biodiesel dikenal dengan proses transesterifikasi, yaitu merupakan reaksi kimia antara trigliserida dan alkohol rantai pendek ditambah dengan katalis untuk menghasilkan monoester dan gliserin (Moser 2009).

Pembuatan biodiesel dapat dilakukan dengan menggunakan reaktor berpengaduk statis atau static mixing reactor (SMR). Menurut Alamsyah et al.

(2010) pembuatan biodiesel dengan menggunakan SMR membutuhkan energi yang lebih kecil (1812.60 kJ/kg) dibandingkan dengan menggunakan blade agitator (2212.32 kJ/kg). Selain itu laju reaksi transesterifikasi dengan menggunakan SMR lebih cepat dibandingkan dengan menggunakan blade agitator pada awal proses. SMR mampu menurunkan penggunaan katalis KOH menjadi 0.5%. Untuk memperoleh hasil biodiesel dengan kadar metil ester yang sesuai dengan SNI dengan katalis KOH sebesar 0.5% diperlukan waktu reaksi selama 44 menit dengan suhu reaksi 60 oC (Panggabean 2011). Dengan katalis yang sama, penggunaan SMR sistem semi kontinyu menghasilkan biodiesel berkadar metil ester sesuai dengan SNI jika dilewatkan 4 kali atau setara dengan menggunakan 8 reaktor dengan masing-masing reaktor terdiri dari 6 elemen pengaduk (Soolany et al. 2015).

Thakur et al. (2003) menyatakan bahwa faktor kunci yang mempengaruhi aliran dalam reaktor berpengaduk statis adalah pressure drop. Menurut Song & Han (2005) penggunaan elemen pengaduk yang berbentuk helix dalam reaktor berpengaduk statis mampu menimbulkan pressure drop yang besar. Dengan mengestimasi besarnya pressure drop dapat digunakan untuk perencanaan desain yaitu untuk menghitung kebutuhan pompa yang akan digunakan.

Perumusan Masalah

Reaksi transeserifikasi pada pembuatan biodisel secara katalitik membutuhkan pengadukan untuk meningkatkan frekuensi tumbukan sehingga FFA/trigliserida dan metanol/etanol mampu bereaksi dengan baik. Pengadukan dengan static mixer diharapkan mampu menghasilkan biodiesel yang sesuai dengan standar SNI dan dapat bekerja secara kontinyu. Panggabean (2011) menyatakan bahwa penggunaan static mixing reactor mampu menurunkan penggunaan katalis. Pada penelitian tersebut reaksi transesterifikasi dapat dilakukan dengan baik dengan menggunakan katalis KOH 0.4%. Dalam Nitamiwati (2013) dinyatakan bahwa pada penggunaan elemen sudut puntiran 240o lebih efektif dibandingkan dengan elemen sudut puntiran 120o dan 180o. Untuk lebih memahami pencampuran pada penggunaan static mixing reactor

dalam produksi biodiesel maka penelitian ini dilakuan.

Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisis pressure drop akibat dari static mixing reactor kontinyu dalam proses pembuatan biodiesel dan juga mengkaji penghematan kerja yang dapat dilakukan dalam proses tersebut.

Manfaat Penelitian

Hasil dari penelitian ini diharapkan mampu menghasilkan prototype static mixing reactor yang dapat menghasilkan biodiesel secara kontinyu yang sesuai dengan standar SNI dan diperoleh parameter-parameter dimensional yang berpengaruh di dalamnya sehingga dapat menjadi acuan dalam pembuatan biodiesel dengan menggunakan SMR dalam skala industri.

Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah melakukan analisis terhadap proses pencampuran yang terjadi di dalam static mixing reactor.

2

TINJAUAN PUSTAKA

Bahan Bakar Biodiesel

3

dibandingkan etanol didasarkan pada biayanya yang lebih murah, lebih reaktif dan asam lemak metil ester (FAME) yang dihasilkan lebih volatil dibandingkan dengan asam lemak etil ester (FAEE). Karakteristik FAME dan FAEE memiliki sedikit perbedaan yaitu FAEE memiliki fiskositas yang sedikit lebih tinggi dibandingkan dengan FAME dan juga memiliki titik kabut yang seikit lebih rendah (Bozbas 2008). Biodiesel lebih aman dalam penanganannya dan dalam pendistribusiannya karena biodegradable seperti gula dan memiliki titik nyala tinggi dibandingkan dengan bahan bakar diesel dari minyak bumi. Biodiesel dapat digunakan sendiri atau dicampur dengan minyak solar. Campuran yang paling umum adalah campuran dari 20% biodiesel dengan minak solar 80%, atau B20, namun untuk aplikasi komersial digunakan biodiesel maksimum 5.75% (Demirbas 2007).

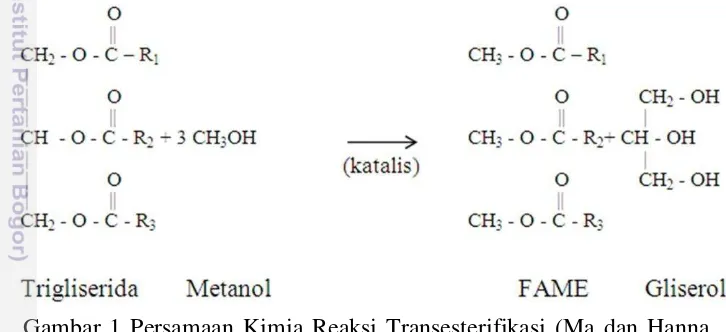

Minyak nabati atau lemak hewani umumnya merpakan ester dari asam monokarboksilat jenuh dan tidak jenuh dengan trihydric alcohol glyceride. Ester ini disebut juga trigliserida yang dapat bereaksi dengan alkohol engan adanya katalis yang dikenal juga sebagai reaksi transesterifikasi. Bentuk sederhana dari reaksi transesterifikasi disajikan dalam Gambar 1 dengan R1, R2 dan R3 adalah hidrokarbon rantai panjang atau rantai asam lemak. Ma dan Hanna (1999) menyatakan bahwa jika trigliserida diubah bertahap menjadi digliserida, monogliserida dan akhirnya menadi gliserol, terdapat 1 mol ester dibebaskan dalam setiap langkah.

Trigliserida dalam proses transesterfkasi berubah menjadi gliserol dalam tiga tahapan proses yaitu tahap pertama trigliserida bereaksi dengan metanol akan membentuk digliserida dan FAME (Persamaan 1), selanjutnya digliserida bereaksi dengan metanol menghasilkan monogliserida dan FAME (Persamaan 2), dan tahap ke-3 monogliserida bereaksi dengan metanol menghasilkan gliserol dan FAME (Persamaan 3). Reaksi secara keseluruhan dari proses transesterifikasi ditunjukkan seperti pada Persamaan 4.

TG + MeOH DG + ME (1)

DG + MeOH MG + ME (2)

MG + MeOH GL + ME (3)

TG + 3 MeOH 3FAME + Gliserol (4) Reaksi transesterifikasi dapat ditingkatkan dengan meningkatkan suhu reaksi dan pengadukan yang kuat. Peningkatakn suhu akan meningkatkan laju reaksi secara eksponensial dan dapat memungkinkan reaktan menjadi lebih larut (miscible). Namun demikian suhu operasi dibatasi oleh titik didih alkohol yang digunakan sebagai reaktan (Helwani et al. 2008). Dalam studi yang dilakukan Darnoko dan Cheryan (2000) mengenai kinetika transesterifikasi minyak sawit dalam reaktor batch menunjukkan bahwa laju proses transesterifikasi meningkat dengan meningkatnya suhu. Kinetika reaksi bergantung pada konstanta nilai individu untuk konversi dari trigliserida menjadi digliserida, monogliserida dan alkohol ester. Konversi trigliserida menjadi digliserida terjadi paling lambat dalam transesterifikasi berdasarkan nilai konstantanya. Waktu yang dibutuhkan untuk transfer massa terjadi lebih singkat dengan meningkatnya suhu yang mengarah pada tingkat transesterifikasi yang lebih tinggi.

Metode produksi biodiesel yang paling umum adalah dengan metode katalitik. Pemilihan katalis tergantung dari jumlah asam lemak bebas (FFA) yang terdapat pada minyak. Secara umum katalis terdiri dari tiga jenis yaitu katalis asam, basa dan enzim. Untuk trigliserida dengan FFA yang rendah, katalis basa memberikan konversi yang lebih baik dan waktu yang lebih singkat sedangkan trigliserida dengan kandungan FFA yang tinggi lebih cocok menggunakan katalis asam. Berdasarkan reaksi stoikiometri pada transesterifikasi membutuhkan 1 mol trigliserida dan 3 mol alkohol, namun penggunaan alkohol dilebihkan untuk menggerakkan reaksi bolak-balik ke depan dan juga meningkatkan hasil dari alkil ester dan juga membantu pemisahan gliserol (Schuchardta et al. 1998).

Saat ini umumnya produksi biodiesel dilakukan menggunakan reaktor

batch. Pabrik yang menggunakan reaktor ini mampu menghasilkan antara 500 sampai dengan 1000 ton biodiesel per tahun. Jumlah ini dapat ditingkatkan dengan menerapkan pengolahan secara kontinyu. Produksi biodiesel secara kontinyu mampu menghasilkan biodiesel dengan jumlah yang lebih besar dan lebih murah namun produksi secara batch lebih murah dalam membangun pabrik dan lebih mudah dalam mengubah bahan baku dan juga reaksi dalam reaktor. Namun demikian produksi secara kontinyu dapat menjamin keberlanjutan pasokan dan biaya produksi yang lebih rendah dengan meningkatkan volume produksi (Helwani et al. 200).

Pengadukan yang kuat dapat dimanfaatkan untuk meningkatkan laju tumbukan antar reaktan untuk menghomogenkan campuran. Pengadukan yang kuat dapat meningkatkan laju perpindahan massa dengan mendispersikan tetesan halus alkohol dalam fase trigliserida sehingga meningkatkan luas permukaan kontak antara dua reaktan yang immiscible (Stamenkovic et al. 2007). Dalam sebuah studi tentang pengaruh kecepatan impeller (300-700 rpm) dan suhu reaksi (25 dan 65°C) pada transesterifikasi minyak bunga matahari selama periode 1 menit, diperoleh bahwa pembentukan metil ester meningkat dengan meningkatnya kecepatan impeller dari 300 s.d. 600 rpm. Konversi trigliserida mencapai nilai maksimum pada 600 rpm. Tingkat pembentukan metil ester juga meningkat karena dengan meningkatnya suhu reaksi dari 25 hingga 65° C (Vicente et al.

5

Static Mixing Reactor (SMR)

Ide awal dari static mixer berasal dari transformasi Baker dengan mengulang pemotongan, menyesuaikan kembali, dan menumpuk material untuk memperoleh potongan yang bertumpuk-tumpuk. Static mixer merupakan pipa silinder dengan elemen mixing di dalamnya. Mixing elemen dibentuk spiral memutar yang masing-masing membagi pipa menjadi dua saluran berbentuk setengah lingkaran memutar. Aliran dalam pipa dikendalikan oleh gradien tekanan (Galaktionov et al. 2003). Gambar beberapa disain static mixer tersaji pada Gambar 2.

Alamsyah et al. (2010) melakukan penelitian mengenai kombinasi penggunaan static mixer dengan blade agitator untuk pembuatan biodiesel. Static mixer berfungsi untuk mempermudah kerja katalis dalam mempercepat terjadinya reaksi antara trigliserida dan metanol melalui proses pengadukan yang dilakukan oleh elemen statis. Cara kerja SMR adalah dengan meningkatkan turbulensi aliran campuran trigliserida dan metanol sehingga partikel-partikel dari campran menjadi lebih kecil dan lebih mudah bercampur. Semakin besar tumbukan yang terjadi, maka reaksi antar partikel juga semakin besar, dan kontak antar bidang permukaan partikel akan semaking sering (Panggabean 2011).

Mekanisme pencampuran fluida dengan static mixer terdiri dari: splitting

(pembagian), stretching (peregangan), reordering (pembalikan), dan recombine

(pencampuran) (Kandhai et al. 1999). Jumlah lapisan yang terbentuk oleh static mixer setara dengan 2n dengan n adalah jumlah elemen mixer, jika dalam 1 reaktor terdapat 6 elemen mixer maka akan terbentuk sebanyak 32 lapisan.

Fluida yang mengalir terus-menerus melewati elemen static mixer akan mengalami pencampuran dan pengadukan seolah-olah telah mengalami pengadukan secara batch konvensional dalam tangki (Admix 2014). Keberhasilan proses pencampuran tergantung pada beberapa variabel antara lain sifat fluida,

Gambar 2 Contoh berbagai disain static mixing,A: “standard” susunan

diameter dalam tabung, jumlah elemen, dan disain. Disain geometrik alat yang tepat dapat menghasilkan pola pembagian aliran dan pencampuran radial sekaligus.

Mekanika Fluida

Mekanika fluida adalah bidang ilmu yang mengkaji perilaku dari zat-zat cair dan gas dalam keadaan diam ataupun bergerak sedangkan fluida merupakan zat yang berdeformasi terus-menerus selama dipengaruhi suatu tegangan geser. Kajian mengenai mekanika fluida melibatkan hukum-hukum dasar fisika seperti hukum Newton tentang gerak, kekekalan massa, dan hukum pertama & kedua termodinamika. Mekanika fluida secara umum dibagi menjadi dua yaitu statika fluida dan dinamika fluida. (Munson et al. 2004). Pencampuran antara trigliserida dan metanol dapat dikaji dengan mekanika fluida seperti kecepatan aliran fluida dalam proses pencampuran, viskositas, dan pressure drop.

Aliran fluida dapat dibedakan menjadi 2 (dua) macam yaitu aliran laminar yang merupakan aliran dengan gerak secara teratur menurut lintasan lurus dan aliran turbulen dengan gerak aliran secara tidak teratur. Menurut Reynolds, ada tiga faktor yang mempengaruhi keadaan aliran yaitu kekentalan zat cair (μ), rapat masa zat cair (ρ), dan diameter pipa (D). Reynodls menunjukan bahwa aliran dapat diklasifikasikan berdasarkan suatu angka tertentu yang disebut dengan angka Reynolds seperti yang diformulakan pada persamaan 5 (Triatmojo 1996).

(5)

Viskositas merupakan kemampuan fluida menahan geseran atau tergeser terhadap lapisan-lapisannya. Pada fluida yang berbeda, makin viskos fluida tersebut maka semakin besar gaya yang diperlukan. Pada zat cair, viskositas disebabkan oleh gaya kohesi antar molekul. Sedangkan pada gas, viskositas disebabkan oleh tumbukan antar molekul (Giancoli 2005). Fluida yang berbeda memiliki viskositas yang berbeda pula. Viskositas dipengaruhi oleh temperatur, viskositas cairan menurun dengan naiknya temperatur (Munson et al. 2004).

Pada aliran fluida yang mengalir dalam pipa akan terjadi penurunan tekanan atau pressure drop. Pressure drop (ΔP) dipengaruhi oleh gaya gesek yang disebabkan oleh tahanan di dalam pipa. Faktor utama yang mempengaruhi tahanan terhadap aliran adalah kecepatan aliran dan viskositas fluida (Bell dan Muller 2001).

Analisis Dimensional

7

Keuntungan dari penggunaan analisi dimensi adalah mampu menghemat waktu dan biaya. Analisis dimensi mampu menghilangkan variabel-variabel yang tidak diperlukan sehingga variabel-variabel tersebut tidak perlu dianalisis. Selain itu analisis dimensi juga mampu memberikan hukum penyekalaan yang dapat mengalihkan data dari model kecil yang murah ke informasi rancang bangun untuk membuat prototype yang besar dan mahal.

Teorema pi atau Buckingham - merupakan salah satu metode analisis dimensi. Pi diambil dari notasi matematika π, yang berarti perkalian variabel-variabel. Kelompok-kelompok bilangan tak berdimensi yang didapatkan dari teorem ini berupa perkalian pangkat yang dinyatakan dengan π1, π2, π3, dan seterusnya. Dalam teorema pi terdapat n besaran dengan m dimensi, dengan besaran-besaran tersebut dapat diatur dalam n-m parameter tanpa-dimensi yang bebas. Jika besaran-besaran yang bersangkutan dalam sebuah fenomena adalah A1, A2, A3, ... , An maka dapat dihubungkan dalam hubungan fungsional menjadi

Jika π1, π2, π3, ... , menunjukkan kelompok-kelompok tanpa dimensi dari besaran-besaran A1, A2, A3, ... , maka dengan tersangkutnya m dimensi, terdapat diensi-dimensi yang berlainan dengan diantaranya terkandung m dimensi tersebut. Parameter π dapat disusun sebagai

(8)

sampai dengan

Dalam persamaan-persamaan ini pangkat-pangkat harus ditentukan sedemikian hingga tiap π tidak berdimensi.

Analisis Eksergi

eksergi kinetik (Exkn), eksergi potesial (Expt) dan eksergi kimia (Exch) (Utlu dan Hepbasli 2007).

(9)

Eksergi tidak dapat dikekalkan namun dimusnahkan oleh irreversibilitas. Suatu keadaan batas adalah jika seluruh eksergi dimusnahkan. Hal ini dapat terjadi jika suatu sistem dibiarkan mengalami perubahan spontan ke keadaan mati tanpa kemampuan memperoleh kerja (Moran dan Shapiro 2004). Besarnya eksergi yang digunakan dalam suatu proses yang diakibatkan oleh irreversibilitas disajikan sebagai

( )

Dengan Sgen adalah entropy generation.

3

METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Januari 2015 hingga Juni 2015. Pengujian dan analisis laboratorium dilakukan di Laboratorium Pindah Panas dan Masa, Departemen Teknik Mesin dan Biosistem, Institut Pertanian Bogor.

Alat dan Bahan

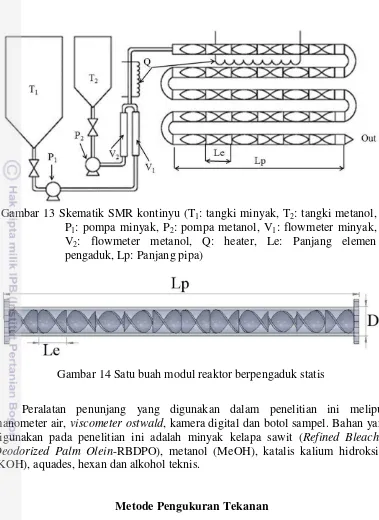

Peralatan utama yang digunakan dalam penelitian ini adalah prototipe SMR kontinyu dengan 5 modul yang masing-masing modulnya memiliki 12 elemen pengaduk berbentuk heliks 180o sebagaimana tersaji pada Gambar 3. Skematik SMR yang digunakan dalam penelitian ini ditunjukkan pada Gambar 13.

9

Static mixing reaktor (SMR) terdiri dari beberapa bagian utama meliputi: 1) tangki, 2) pompa, 3) flowmeter, 4) reaktor, 5) heater, 6) control panel dan termostat digital, 7) termokopel dan hybrid recorder dan 8) isolator

Tangki bahan terdiri dari dua buah tangki yaitu tangki minyak dan tangki metanol. Tangki ini berfungsi sebagai temat untuk mengumpulkan bahan sebelum dialirkan menuju reaktor untuk dicampur. Tangki ini terbuat dari bahan SS 304 (Gambar 4).

Pompa berfungsi untuk mengalirkan bahan dari tangki ke reaktor. Pompa minyak menggunakan pompa FIRMAN tipe FWP 81 SS dengan daya 600 W

berkapasitas kapasitas 53 l/menit sedangkan pompa metanol menggunakan pompa FIRMAN tipe FWP 61 SS dengan daya 200 W berkapasitas 40 l/menit (Gambar 5).

Gambar 4 Tangki

Flowmeter yang digunakan adalah flowmeter tipe rotameter dengan skala minimum yang dapat terbaca 2 l/menit dan skala maksimum 20 l/menit.

Flowmeter digunakan untuk mengukur debit minyak yang dialirkan ke dalam reaktor. Flowmeter dipasang pada kedua saluran tangki (Gambar 6).

Reaktor berfungsi sebagai tempat bereaksinya trigliserida/FFA dengan metanol secara katalitik dengan katalis KOH. Reaktor yang digunakan (Gambar 7) berupa pipa dengan diameter dalam 36 mm dengan panjang pipa 648 mm, terbuat dari pipa SS304. Elemen mixer yang terangkai di dalam reaktor berjumlah 12 elemen berbentuk heliks dengan sudut puntiran 180o yang berdiameter 36 mm dengan bahan SS304 (Gambar 8). Reaktor berjumlah 5 buah yang disusun secara seri. Pada tiap ujung keluaran reaktor terdapat kran untuk mengambil sampel hasil pencampuran dan pipa untuk dihubungkan ke alat ukur tekanan guna mengukur

head loss dalam reaktor.

11

Heater berfungsi untuk menyediakan panas yang dibutuhkan dalam proses transesterifikasi. Pemanas yang digunakan berupa selimut (band heater) yang menyelubungi dan dipasang pada pipa pemasukan sebelum menuju reaktor.

Termostat digital berfungsi sebagai pengatur heater dalam penyediaan panas untuk reaktor. Termostat digital ini disusun di dalam control panel (Gambar 10).

Gambar 7 Rangkaian modul reaktor SMR

Gambar 8 Elemen pengaduk statis

Control panel juga terdiri dari saklar untuk menyalakan dan mematikan pompa dan juga heater.

Termokopel berfungsi sebagai sensor temperatur pada reaktor. Termokopel yang digunakan adalah tipe C/C dan tipe K. Hybrid Recorder berfungsi untuk membaca data suhu termokopel (Gambar 11).

Isolator digunakan dengan menyelimuti reaktor untuk mengurangi kehilangan panas ke lingkungan. Bahan yang digunakan adalah glass wool dan sumbu kompor (Gambar 12).

Gambar 10 Control panel

Gambar 11 Hybrid recorder

13

Peralatan penunjang yang digunakan dalam penelitian ini meliputi manometer air, viscometer ostwald, kamera digital dan botol sampel. Bahan yang digunakan pada penelitian ini adalah minyak kelapa sawit (Refined Bleached Deodorized Palm Olein-RBDPO), metanol (MeOH), katalis kalium hidroksida (KOH), aquades, hexan dan alkohol teknis.

Metode Pengukuran Tekanan

Pembuatan biodiesel dengan menggunakan SMR sistem kontinyu dilakukan denggan suhu operasi 65 oC dan katalis KOH 0.5%. Rasio molar antara minyak dan metanol sebesar 1:6 yang merupakan rasio optimum dalam proses transesterifikasi (Freedman et al. 1986; Vicente et al. 2004; Darnoko dan Cheryan 2000; Knothe et al. 2005). Pengoperasian reaktor dilakukan dalam dua kondisi yaitu pada reaktor tanpa elemen pengaduk statis yang akan digunakan sebagai kontrol dan dengan menggunakan pengaduk statis sebagai bagian yang akan diuji. Perlakuan lain yang diberikan terhadap keduanya sama (Tabel 1). Tekanan yang diukur adalah tekanan yang berada pada awal dan akhir modul (Gambar 15) yang dilambangkan dengan data ke-1, 2, 3, 4, 5 dan data ke-6.

Gambar 13 Skematik SMR kontinyu (T1: tangki minyak, T2: tangki metanol, P1: pompa minyak, P2: pompa metanol, V1: flowmeter minyak, V2: flowmeter metanol, Q: heater, Le: Panjang elemen pengaduk, Lp: Panjang pipa)

Pada suhu di atas 65 oC methanol telah menguap. Agar reaksi terjadi dalam satu fase yaitu fase cair maka suhu operasi yang digunakan dalam penelitian ini 65 o

C. Untuk mencapai suhu tersebut maka laju aliran masa campuran minyak yang dilewatkan heater 9.9 kg/menit sehingga debit minyak yang digunakan 9 l/menit

dan debit metanolnya 2.5 l/menit.

Manometer yang digunakan untuk mengabil data tekanan adalah manometer air yang dibuat dari selang transparan berukuran ¼ in. Pengambilan data tekanan dilakukan dengan kamera untuk mengurangi terjadinya paralaks. Pada setiap titik pengambilan data tekanan juga diambil data suhu dan juga sampel minyak. Dari sampel minyak yang diambil nantinya diperoleh data berat jenis (ρ), viskositas dinamik (μ) dan viskositas kinematik (υ) campuran minyak.

Analisis Dimensional

Menurut Song & Han (2005) faktor-faktor yang berpengaruh dalam SMR adalah pressure drop (ΔP), faktor gesekan (Cf), bilangan Reynold (Re) dan aspect ratio (AR) sehingga dalam persamaan matematis dapat dituliskan sebagai

f(ΔP, D, Lpn, Le, μ, ρ, v) = 0 (11)

dengan Lp adalah panjang reaktor, Le adalah panjang elemen, D adalah diameter reaktor, Ar adalah rasio Le dengan D dan v adalah kecepatan aliran di dalam pipa. Dari persamaan matematis tersebut maka ditentukan dimensi-dimensi dari parameter-parameter tersebut yang tersaji pada Tabel 2.

Tabel 1 Kondisi operasi

Kondisi operasi Nilai Satuan

Debit minyak sawit 9 l/menit

Debit metanol 2.5 l/menit

Katalis KOH 0.5 %

Suhu operasi 65 oC

15

Pemodelan yang digunakan dalam analisis dimensional ini adalah dengan metode Buckingham (Phi-Theorema). Dari parameter-parameter pada Tabel 2 ditentukan jumlah grup tak berdimensi (π) dengan menggunakan persamaan

i = n - r (12)

dengan i adalah jumlah grup tak berdimensi, n adalah jumlah variabel yang terlibat dan r adalah rank dari makriks dimensional. Dalam model ini terdapat 5 grup tak berdimensi sehingga akan terbentuk π1, π2, π3, π4 dan π5. Persamaan masing-masing grup tak berdimensi tampak pada persamaan 13 sampai dengan persamaan 17 dan Lampiran 2.

π1= ΔP ρ-1 v-2 (13)

π2 = Lpn D-1 (14)

π3 = Le D-1 (15)

π4 = μ v-1ρ-1 D-1 (16)

π5 =1 (17)

Dari grup-grup tak berdimensi tersebut jika disubstitusikan ke dalam persamaan 11 maka dapat diperoleh persamaan sebagai berikut:

f(π1, π2, π3, π4, π5) = 0 (18) telah diperoleh dalam percobaan disubstitusikan ke dalam bentuk π(persamaan 13 s.d. 17) dan selanjutnya dirubah ke dalam bentuk ln π untuk melinearkan persamaan 22 dan dilakukan regresi linear sehingga diperoleh nilai-nilai C, a, b, dan c.

Tabel 2 Lambang dan dimensi parameter yang berpengaruh dalam SMR

Parameter Lambang Dimensi (MLT)

Pessure drop ΔP M L-1 T-2

Diameter reaktor D L

Panjang n modul Lpn L

Panjang elemen pengaduk Le L

Viskositas kinematik campuran minyak μ M L-1 T-1

Berat jenis campuran minyak ρ M L-3

Kecepatan aliran v L T-1

Perlakuan yang dilakukan dalam penelitian ini adalah melewatkan minyak melalui 1 modul, 2 modul, 3 modul, 4 modul dan 5 modul yang mewakili perubahan panjang reaktor.

Analisis Eksergi

Untuk menganalisis persamaan keseimbangan eksergi aliran di dalam reaktor perlu digambarkan diagram atau skema dari sistem (Gambar 16). Langkah pertama dalam menentukan perubahan eksergi adalah dengan menyusun persamaan kesetimbangan energi aliran minyak.

̇ h = ̇ h (23)

Dengan ̇ adalah laju massa aliran minyak dalam reaktor dan h adalah entalpi.

Pada kasus ini Q yang merupakan energi dari pemanas diabaikan karena analisis hanya dilakukan terhadap pengaruh ΔP saja. Selanjutnya disusun persamaan keseimbangan entropi yaitu:

̇ ̇ (24)

S merupakan entropi sistem dan σ adalah entropi yang dibangkitkan oleh proses. Eksergi merupakan besaran dari kualitas energi sehingga eksergi adalah energi dikurangi dengan entropi yang dikalikan dengan suhu ruang. Dengan demikian persamaan kesetimbangan eksergi dari sistem dapat dituliskan sebagai:

̇ ̇ ̇ ̇ (25)

̇ ̇ (26)

̇ ̇ (27)

Untuk analisis eksergi yang diakibatkan oleh ΔP maka dh dianggap nol karena diasumsikan tidak terjadi reaksi, sehingga persamaan 27 berubah menjadi:

̇ (28)

Selanjutnya digunakan persamaan T dS agar perhitungan entropi dapat dilakukan dengan data yang lebih banyak dan lengkap.

(29)

(30)

∫ (31)

17

Jika persamaan gas ideal dimasukkan ke dalam persamaan 31 maka akan diperoleh persamaan

∫ (32)

Sehingga persamaan irreversibilitas untuk sistem ini adalah:

̇ (33)

4

HASIL DAN PEMBAHASAN

Hasil Produksi Biodiesel dengan SMR Kontinyu

Produksi biodiesel menggunakan SMR kontinyu dilakukan dengan menggunakan bahan minyak kelapa sawit dan metanol dengan tambahan katalis basa berupa KOH dengan suhu operasi 65 oC. Biodiesel yang dihasilkan dari tahap ini adalah biodiesel yang masih bercampur dengan gliserol, sabun dan juga sisa katalis yang nantinya akan disebutkan sebagai campuran minyak. Campuran minyak yang dihasilkan dapat dilihat pada Gambar 17.

Untuk menghasilkan biodiesel murni maka campuran minyak tersebut memerlukan proses selanjutnya yaitu proses pemisahan. Pemisahan yang dilakukan meliputi pemisahan biodiesel dari campuran minyak yang dilanjutkan dengan pencucian menggunakan aquades untuk menghilangkan sisa katalis yang tersisa dan setelah itu dilakukan evaporasi untuk menghilangakn metanol untuk menghasilkan biodiesel.

Dengan identifikasi menggunakan metode Gas Cromatography (GC) terhadap hasil biodiesel dalam proses transesterifikasi menggunakan SMR kontinyu dengan katalis 0.3% dan 0.5% diperoleh kadar metil ester seperti tersaji pada Tabel 3.

Dari Tabel 3 tampak bahwa terjadi peningkatan jumlah metil ester pada tiap modul. Penambahan jumlah elemen pengaduk meningkatkan hasil metil ester yang terbentuk yang diakibatkan oleh meningkatnya pengadukan. Hal ini sesuai dengan fungsi reaktor berpengaduk statis yaitu untuk meningkatkan pengadukan yang mengakibatkan peningkatakn tumbukan antar molekuk minyak yang dicampur. Pangabean (2011) menyatakan bahwa energi kinetik dapat ditingkatkan melalui pengadukan. Syarat agar reaksi dapat terjadi adalah energi kinetik total molekul harus sama atau melampaui energi aktivasi atau dengan kata lain, molekul-molekul yang bertumbukan harus memiliki energi yang cukup untuk memutuskan ikatan-ikatan kemudian bereaksi.

Pengaruh Pengaduk Statis terhadap Pressure Drop (ΔP)

Hasil pengukuran terhadap pipa tanpa pengaduk dan dengan pengaduk statis menunjukkan bahwa pressure drop yang terjadi pada pipa berpengaduk statis lebih besar dibandingkan dengan pipa tanpa pengaduk. Dari hasil pengukuran tekanan ini tampak bahwa dengan adanya elemen pengaduk statis di dalam pipa maka akan meningkatkan pressure drop aliran. Bakker et al. (2000) menyatakan bahwa tekanan terbesar yang terjadi pada elemen berpengaduk statis terdapat pada bagian ujung elemen dan daerah dengan tekanan yang rendah terjadi ketika fluida meninggalkan elemen.

Pressure drop pada tiap modul untuk reaktor tanpa pengaduk lebih kecil dibandingakn dengan reaktor berpengaduk (Gambar 19). Pressure drop reaktor tanpa pengaduk mendekati linear terutama untuk modul ke-2, 3 dan 5 sedangkan pada modul dengan elemen pengaduk pressure drop yang terjadi mengalami penurunan. Adanya elemen pengaduk di dalam reaktor meningkatkan kinetika reaksi melalui peningkatan tumbukan sehingga proses reaksi yang terjadi lebih cepat. Dengan adanya reaksi ini maka mengakibatkan terjadinya perubahan viskositas campuran minyak (Gambar 20) yang berakibat terhadap penurunan

pressure drop pada tiap modul. Jika aliran minyak diteruskan lagi dengan menambahkan jumlah modul maka viskositas campuran minyak akan menurun dan setelah reaksi maksimum maka viskositas campuran minyak menjadi konstan. Pada kondisi viskositas yang konstan ini maka perubahan presure drop juga konstan dan pada kondisi ini penggunaan elemen pengaduk sudah tidak dibutuhkan.

Tabel 3 Kadar metil ester hasil transesterifikasi dengan menggunakan konsentrasi katalis yang berbeda.

Modul ke-

19

Alamsyah et al. (2010) menyatakan bahwa laju reaksi transesterifikasi dengan menggunakan SMR lebih cepat dibandingkan dengan menggunakan blade agitator pada awal proses. Hal ini tampak sebagaimana pada Gambar 20 dan 21. Pada awal proses reaksi transesterifikasi terjadi lebih cepat sehingga perubahan viskositas dan peningkatan nilai metil ester terjadi lebih besar.

Hubungan ΔP dengan jumlah modul berbentuk logaritmik dengan persamaan

(34)

Gambar 18 Pressure drop yang terjadi pada pipa tanpa pengaduk dan dengan pengaduk statis (SMR)

Modul maksimum yang dapat digunakan dengan kondisi operasi seperti yang dilakukan dalam penelitian ini adalah 7 modul. Jika ditambahkan menjadi 8 modul maka pressure drop yang terjadi bernilai negatif dan aliran di dalam pipa tidak akan terjadi.

Pressure drop yang terjadi di dalam reaktor berpengaduk statis berpengaruh terhadap hasil metil ester yang diperoleh. Gambar 21 menunjukkan hubungan

pressure drop terhadap hasil metil ester yang berupa grafik logaritmik. Dari Gambar 20 tampak bahwa semakin besar pressure drop yang terjadi maka metil ester yang dihasilkan semakin besar sampai akhirnya pada suatu titik di mana

pressure drop tidak terlalu berpengaruh terhadap hasil metil ester. Pressure drop

yang terjadi menggambarkan tumbukan yang terjadi di dalam reaktor berpengaduk statis dengan semakin tinggi pressure drop yang terjadi maka tumbukan di dalam reaktor berpengaduk statis semakin besar pula. Fenomena ini menunjukkan bahwa semakin besar tumbukkan yang terjadi meningkatkaan hasil metil ester dalam proses transesterifikasi.

21

Analisis Dimensional

Terjadinya proses transesterifikasi di dalam reaktor berpengaduk statis mengakibatkan perubahan sifat fisik dan sifat mekanik dari campuran minyak kelapa sawit dengan metanol (Tabel 4).

Data-data yang diperoleh selanjutnya di substitusikan ke dalam bentuk π (persamaan 13 s.d. persamaan 17) dan diubah menjadi bentuk ln π.

Gambar 21 hubungan antara ΔP dengan kadar metil ester hasil transesterifikasi menggunakan katalis 0.5%

Tabel 4 Pengaruh SMR terhadap sifat fisik dan sifat mekanik campuran minyak dalam proses transesterifikasi

Data ke- P T μ v ρ v Re

(Pa) oC (N.s/m2) (mm2/s) (kg/m3) (m/s)

Dengan menggunakan pendugaan regresi linear terhadap ln π maka

didapatkan nilai C = 1.5747, a = 0.624, b = -1.089, dan c = -0.074. Dari nilai konstanta dan koefisien tersebut diperoleh persamaan matematis hubungan antara

pressure drop dengan parameter lainnya sebagai berikut:

(35)

Validasi model dilakukan dengan mensubtitusikan kembali data-data yang ada ke dalam persamaan yang telah diperoleh (persamaan 35). Dari hasil validasi tersebut diperoleh nilai error seperti pada Tabel 7. Nilai error yang terjadi masih di bawah 10% sehingga model dapat diterima.

Tabel 5 Substitusi data ke dalam bentuk π

Modul ΔP ρv2 π1 π2 π3 π4

23

Hubungan ΔP dengan Lpn/D berupa garis linear dengan gradien positif

(Gambar 22), yang berarti penambahan Lpn/D diikuti kenaikan ΔP. Gardien hubungan ΔP dengan Lp/D bernilai 7.42 sehingga apabila Lpn/D dinaikkan sebesar 1 satuan maka ΔP akan meningkat sebesar 7.42 Pa.

Hubungan ΔP dengan 1/Re berupa parabola yang terbuka ke bawah dengan titik puncak (791.67, 806.69). Dari hubungan ini tampak bahwa ΔP meningkat pada 1/Re lebih kecil dari 791.67 dan menurun pada 1/Re lebih besar dari 791.67. Pada persamaan 35 tampak bahwa pangkat dari 1/Re jauh dari 1 dan mendekati nilai nol sehingga hubungan 1/Re dengan ΔP tidak linear.

Gambar 22 Hubungan antara ΔP dengan Lpn /D

Analisis Eksergi

Analisis eksergi yang dilakukan merupakan analisis eksergi akibat perubahan tekanan di dalam pipa. Pada analisis ini penambahan panas oleh pemanas dan juga eksergi yang diakibatkan oleh reaksi dianggap nol. Dengan mensubstitusikan hasil pengukuran tekanan ke dalam persamaan 33 maka diperoleh nilai irreversibilitas pada Tabel 8.

Tabel 8 menunjukkan besarnya irreversibilitas akibat perubahan tekanan yang terjadi di dalam pipa kosong dan pipa berpengaduk statis. Semakin besar perubahan tekanan yang terjadi di dalam pipa mengakibatkan peningkatan nilai irreversibilitas, hal ini mengakibatkan irreversibilitas SMR lebih besar dibandingkan dengan pipa tanpa pengaduk.

Selisih irreversibilitas antara SMR dengan pipa tanpa pengaduk merupakan irreversibilitas akibat penggunaan elemen pengaduk statis. Total irreversibilitas akibat elemen pengaduk statis adalah 0.237 W,dan dianggap sebagai nilai ketak-mampu-balikan yang meningkat akibat adanya elemen pengaduk statis di dalam pipa, dan dapat diminimalkan melalui optimasi rancangan elemen pengaduk statik yang lebih baik.

5

SIMPULAN DAN SARAN

Simpulan

Pada SMR hubungan pressure drop dengan rasio panjang modul dan diameter dalam modul berupa garis linear dengan gradien positif 7.42 sehingga apabila rasio panjang modul dan diameter dalam modul dinaikkan sebesar 1 satuan maka pressure drop akan meningkat sebesar 7.42 Pa. Hubungan pressure drop dengan 1/Re pada SMR berupa parabola yang terbuka ke bawah dengan titik puncak (791.67, 806.69).

Irreversibilitas akibat elemen pengaduk statis pada SMR dengan 5 modul adalah 0.237 W, dan dianggap sebagai nilai peningkatan ketak-mampu-balikan yang diakibatkan oleh keberadaan elemen pengaduk dan dapat diminimalkan melalui optimasi rancangan SMR yang lebih baik.

25

Saran

1. Proses produksi biodiesel yang dilakukan hanya dilakukan masing-masing satu kali percobaan. Untuk meningkatkan ketelitian maka diperlukan pengulangan percobaan.

2. Hasil metil ester yang diperoleh dalam penelitian ini masih di bawah standar SNI, hal ini terjadi dikarenakan suhu reaksi yang kurang optimum. Untuk meningkatkan hasil metil ester dapat dilakukan dengan menyeragamkan panas dalam proses reaksi.

UCAPAN TERIMA KASIH

Ucapan terima kasih disampaikan kepada Direktorat Jenderal Pendidikan Tinggi Republik Indonesia yang sudah mendukung penelitian ini dalam Penelitian Hibah Kompetensi tahun ketiga sesuai kontrak nomor: 157/SP2H/PL/DI.LITABMAS/2/2015 Tanggal 5 Februari 2015.

DAFTAR PUSTAKA

Admix 2014. Sizing The Admixer Static Mixer and Sanitary Static Blender. [diunduh pada 2014 Maret 13]. Tersedia dari: http://www.admix.com/LiteratureRetrieve.aspx?ID=229715.

Alamsyah R, Tambunan AH, Purwanto YA, Kusdiana D. 2010. Comparison of static-mixer and blade agitator reactor in biodiesel production. Agric Eng Int: CIGR Journal. 12 (1): 99-106.

Bakker A, Laroche RD, Marshall EM. 2000. Laminar flow in static mixers with helical elements. The Online CFM Book [Internet]. [diunduh 2013 Nov 28]. Tersedia pada: http://www.bakker.org/cfm.

Bell J, Muller A C. 2001. Wolverine Engginering Data Book II.[diunduh pada

2013 November 29]. Tersedia dari:

http://www.wlv.com/products/thermal-management-databooks.html

Bozbas K. 2008. Biodiesel as an alternative motor fuel: production and policies in the European Union. Renew Sustain Energy Rev. 12: 542–52.

Bridgman PW. 1922. Dymensional Analysis.Yale (US): Yale Univ Pr.

Darnoko D ,Cheryan M. 2000. Kinetics of palm oil transesterification in a batch reactor. JAOCS. 77(12):1263-1267.

Demirbas A. 2007. Importance of biodiesel as transportation fuel. Energy Policy.

35: 4661–70.

Freedman B, Kwolek WF, Pryde EH. 1986. Quantitation in the analysis of transesterified soybean oil by capillary gas chromatography. JAOCS.

63:1370-1375.

Galaktionov OS, Anderson PD, Peters GWM, Meijer HEH. 2003. Analysis and optimization of kenics static mixers. Polymer Processing. 18 (2): 138-150. Giancoli DC. Physics: Principles with Application. New Jersey (US): Upper

Saddle River.

Helwani Z, Othman MR, Aziz N, Fernando WJN, Kim J. 2008. Technologies for production of biodiesel focusing on green catalytic techniques - A review.

Fuel Processing Technology. 90: 1502–1514.

Kandhai D, Vidal DJE, Hoekstra AG, Hoefsloot H, Iedema P, Sloot PMA. 1999. Lattice-Boltzmann and finite element simulations of fluida flow in a smrx static mixer reactor. Int J Numer Meth Fluid.31: 1019-1033.

Knothe G, Gerpen JV, Krahl J. 2005. The Biodiesel Handbook. Champaign, Illinois (US). AOCS Pr.

Ma F, Hanna MA. 1999. Biodiesel production: a review. Bioresource Technology. 70: 1–15.

Moran MJ dan Shapiro HN. 2004. Termodinamika Teknik Jilid 1. Jakarta (ID): Erlangga

Moser BR. 2009. Biodiesel production, properties, and feedstocks. In Vitro Cellular & Developmental Biology – Plant. 45:229-266.

Munson B, Young D F, Okiishi T H. 2004. Mekanika Fluida. Jakarta (ID): Erlangga.

Nitamiwati NPD. 2013. Kajian Pola Pencampuran Reaktan di dalam Static Mixing Reactor untuk Produksi Biodiesel [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Panggabean S. 2011. Analisis kinetika reaksi transesterifikasi pada produksi biodiesel secara katalitik dengan static mixing reactor [tesis]. Bogor (ID): Institut Pertanian Bogor.

Prasetya SE. 2015. Rancang bangun dan pengujian reaktor berpengaduk statis untuk produksi biodiesel secara kontinyu [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Song HS, Han SP.2005. Ageneral correlation for pressure drop in a Kenics static mixer. Chem Eng Science. 60:5696-5704. doi:10.1016/j.ces.2005.04.084. Soolany C, Tambunan AH, Sudrajat R. 2015. Kajian penggunaan statick mixing

reactor pada proses produksi biodiesel secara katalitik dengan sistem continue. J Penelitian Hasil Hutan. 33(3):261-272.

Schuchardta U, Serchelia R, Vargas RM. 1998. Transesterification of vegetable oils: a review. J Braz Chem Soc. 9: 199–210.

Stamenkovic OS, Lazic ML, Todorovic ZB, Veljkovic VB.2007. D.U. Skala, The effect of agitation intensity on alkali-catalyzed methanolysis of sunflower oil. Bioresour Tech. 98 :2688–2699.

Tambunan AH, Manalu LP, Abdullah K. 2010. Exergy analysis on simultaneous charging and discharging of solar thermal storage for drying application.

Drying Technology. 28: 1107–1112.

Thakur RK, Vial Ch, Nigam KDP, Nauman EB, Djelveh G. 2003. Static mixers in the process industries - a review. IChemE. 81:787-826.

Triatmodjo, B. 1996. Hidarulika I. Yogyakarta (ID): Beta Offset.

27

29

LAMPIRAN

Lampiran 1 Perhitungan laju aliran massa dan kebutuhan katalis

Parameter Nilai Satuan

Densitas (ρ)

31

̇

̇

Laju aliran massa metanol ( ̇ ̇

̇

̇

̇

̇ ̇ ̇

̇

̇

̇

Lampiran 2 Analisis Dimensional

Parameter Lambang Dimensi (MLT)

Pressure drop P 1 2

Viskositas kinematik 1 1

T ML

Berat jenis 3

ML

Kecepatan aliran 1

LT

Sudut puntiran R L/L

Penentuan jumlah grup tak berdimensi ()

r n i

i: jumlah grup tak berdimensi independen n: jumlah variabel yang terlibat

r: rank dari matriks dimensional

r

i terdapat 5 grup tak berdimensi

35

Lampiran 3 Syarat mutu biodiesel

No Parameter Persyaratan Satuan, min/maks

1 Massa jenis pada 40 oC 850 – 890 Kg/m3 2 Viskositas kinematik pada 40 oC 2.3 – 6.0 mm2/s (cSt)

3 Angka setana 51 Min

4 Titik nyala 100 oC, min

5 Titik kabut 18 oC, maks

6 Korosi tembaga (3 jam pada 50 oC) nomor 1 7

Residu karbon - dalam contoh asli

- dalam 10 % ampas distilasi

0.05

0.3 % massa, maks

8 Air dan sendimen 0.05 % vol, maks

9 Temperatur distilasi 90 % 360 oC, maks

10 Abu tersulfatkan 0.02 % massa, maks

11 Belerang 100 mg/kg, maks

12 Fosfor 10 mg/kg, maks

13 Angka asam 0.6 mg KOH/g, maks

14 Gliserol bebas 0.02 % massa, maks

15 Gliserin total 0.24 % massa, maks

16 Kadar ester metil 96.5 % massa, min

17 Angka iodium 115 % massa (g – l2/100 g),

maks 18

Kestabilan oksidasi

Periode induksi metode rancimat atau periode induksi metode petro oksi

360

27 menit

37

39

41

43

45