ANALISA STABILITAS MARKA KERUCUT

RE-DESAIN MENGGUNAKAN TEKNIK UJI BANDUL

DAN MSC. NASTRAN

SKRIPSI

Skripsi Yang Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik

ZAINAL ABIDIN NIM. 040401073

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

ANALISA STABILITAS MARKA KERUCUT

RE-DESAIN MENGGUNAKAN TEKNIK UJI BANDUL

DAN MSC. NASTRAN

ZAINAL ABIDIN NIM. 040401073

Diketahui / Disyahkan : Disetujui oleh : Departemen Teknik Mesin Dosen Pembimbing, Fakultas Teknik USU

Ketua,

ANALISA STABILITAS MARKA KERUCUT

RE-DESAIN MENGGUNAKAN TEKNIK UJI BANDUL

DAN MSC. NASTRAN

ZAINAL ABIDIN NIM. 040401073

Telah Disetujui dari Hasil Seminar Skripsi Periode ke-548, pada Tanggal 3 Oktober 2009

Dosen Penguji I Dosen Penguji II

ABSTRAK

Marka kerucut atau traffic cone biasanya dirancang dengan mempertimbangkan berat akan tetapi kurang memperhatikan kestabilannya, sehingga dalam penggunaanya sehari-hari sering jatuh bahkan pecah. Dalam penelitian ini peningkatan stabilitas marka kerucut dilakukan dengan melakukan penambahan mortar pada base. Komposisi dari mortar yang digunakan adalah semen, pasir, dan air. Pengujian dilakukan dengan teknik uji bandul dengan berat bola 8,5 kg dan energi yang diberikan 1,7 Joule, 7,65 Joule, 13,6 Joule, 17,85 Joule, 34,85 Joule, dan 56,1 Joule pada titik impak yang diasumsikan akibat tabrakan mobil. Sedangkan pada titik impak yang diasumsikan akibat tabrakan sepeda motor, enegi yang diberikan 2,55 Joule, 7,65 Joule, 11,9 Joule, 16,15 Joule, 31,45 Joule, dan 50,15 Joule. Titik yang dikenai beban impak bandul terletak pada 425 dan 550 mm dari base marka kerucut. Penentuan titik ini didasarkan pada titik yang terkena impak oleh sepeda motor dan mobil. Distribusi tegangan yang terjadi diketahui dengan menggunakan Msc. Nastran 4.5. Penelitian ini diharapkan dapat mengetahui sejauh mana peranan mortar dalam hal peningkatan kestabilan suatu marka kerucut.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis sehingga penulis dapat menyelesaikan Skripsi ini.

Skripsi ini merupakan salah satu persyaratan untuk memenuhi syarat guna memperoleh gelar Sarjana Teknik (ST) Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Adapun judul Skripsi ini adalah

“Analisa stabilitas marka kerucut re-desain menggunakan teknik uji bandul

dan MSC-Nastran”.

Selama penulisaan laporan ini penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis menyampaikan banyak terima kasih kepada :

1. Kedua Orang tua saya yang telah memberikan segala sesuatunya dengan penuh ikhlas.

2. Bapak Prof. Dr. Ir. Bustami Syam, MSME. selaku dosen pembimbing yang telah banyak memberikan arahan, bimbingan, nasehat, dan pelajaran berharga hingga Skripsi ini dapat terselesaikan.

3. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri dan Bapak Tulus Burhanuddin, ST. MT. selaku Ketua dan Sekretaris Departemen Teknik Mesin.

5. Seluruh Asisten Laboratorium pada Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

6. Teman-teman mahasiswa Mesin USU khususnya untuk stambuk 2004. Akhir kata semoga Skripsi ini dapat bermanfaat bagi kita semua dan dapat dilanjutkan oleh rekan-rekan mahasiswa lain.

Medan, Agustus 2009

Zainal Abidin

DAFTAR ISI

Halaman

LEMBARAN PENGESAHAN DARI PEMBIMBING i

LEMBAR PERSETUJUAN DARI PEMBANDING ii

SPESIFIKASI TUGAS iii

KARTU BIMBINGAN iv

LEMBAR EVALUASI SEMINAR SKRIPSI v

ABSENSI PEMBANDING BEBAS MAHASISWA vii

ABSTRAK viii

KATA PENGANTAR ix

DAFTAR ISI xi

DAFTAR GAMBAR xiv

DAFTAR TABEL xx

DAFTAR NOTASI xxi

BAB 1 PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Perumusan Masalah 3

1.3Hipotesis 3

1.4Tujuan Penelitian 3

1.4.1Tujuan Umum 3

2.7Kerangka Konsep Penelitian 14

BAB 3 METODE PENELITIAN 15

3.1Tempat dan Waktu 15

3.1.1Tempat 15

3.1.2Waktu 15

3.3Re-desain Marka Kerucut dengan Menambahkan Mortar 18 3.3.1. Pembuatan Spesimen Mortar 18 3.3.2. Mortar sebagai Pemberat Base dari Marka Kerucut 18 3.4Pengujian Impak menggunakan Teknik Uji Bandul 29 3.5Penentuan Sifat Fisik dan Mekanik dari Material 34

3.5.1 Polyvinylchloride 34

3.6Prosedur Simulasi 34

3.6.1Permodelan Marka Kerucut re-desain 34

3.6.2Proses Import ke Msc Nastran 35

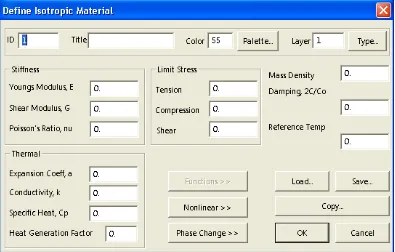

3.6.3Mendefenisikan Material Properties 36

3.6.4Mendefinisikan Element/Property Type 37

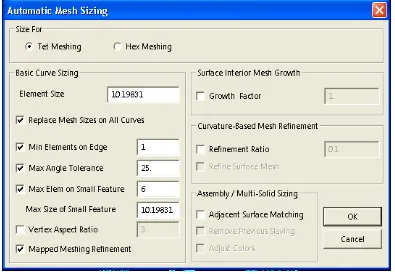

3.6.5 Proses Meshing 38

3.6.6Penerapan Constraint 39

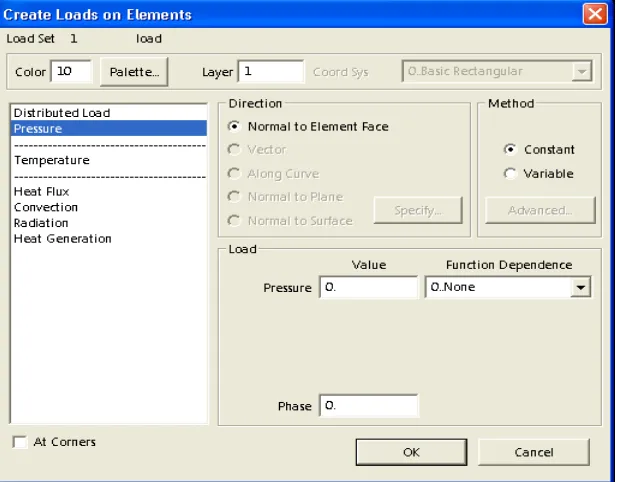

3.6.7Penerapan Load 40

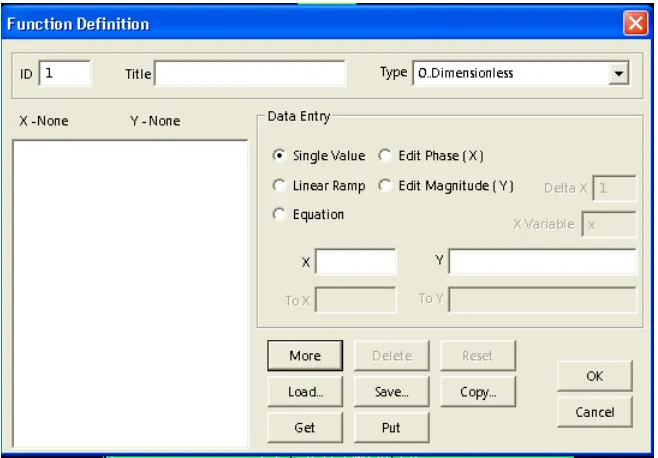

3.6.8Function Definition 41

3.6.9Proses Analyzing 41

BAB 4 HASIL DAN PEMBAHASAN 42

4.1Analisa Marka Kerucut re-desain 42

4.1.1 Teknik Uji Bandul 42

4.2Analisa stabilitas marka kerucut re-desain dan perbandingan 49

dengan marka kerucut komersial.

4.3Simulasi Marka Kerucut re-desain 52

BAB 5 KESIMPULAN DAN SARAN 95

5.1 Kesimpulan 95

DAFTAR PUSTAKA 97

LAMPIRAN I TABEL MATERIAL PROPERTIES

DAFTAR GAMBAR

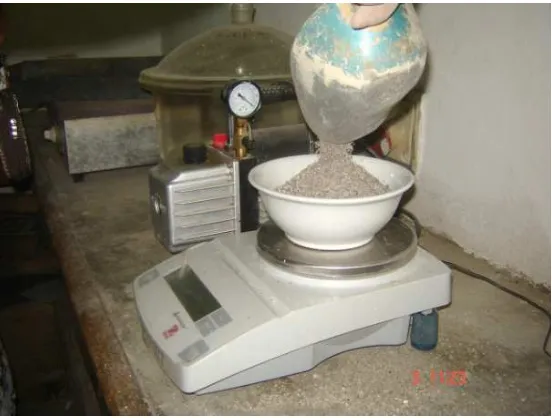

Gambar 3.4. Pasir yang digunakan pada pencetakan mortar. 21

Gambar 3.5. Semen yang digunakan pada pencetakan mortar. 21

Gambar 3.6.Proses penimbangan. 22

Gambar 3.7. Proses pencampuran ( mixing ). 23

Gambar 3.8.Proses pencetakan. 25

Gambar 3.9. Marka kerucut yang telah di desain ulang. 25

Gambar 3.10. Marka kerucut yang telah diberi 4 lubang. 26

Gambar 3.11. Mortar yang telah diberi baut. 27

Gambar 3.12.Ukuran mortar. 27

Gambar 3.13. Mortar berjumlah 4 buah. 27

Gambar 3.14. Marka kerucut yang telah di re-desain. 28

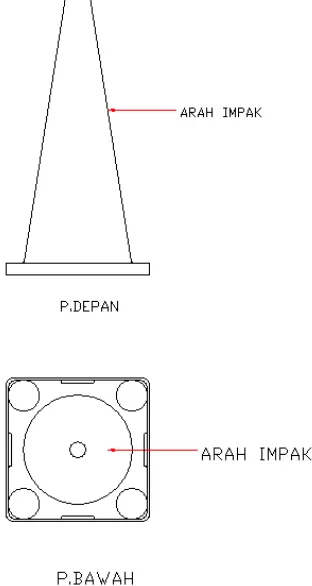

Gambar 3.15.Prinsip teknik uji bandul. 29

Gambar 3.16. (a) Posisi marka kerucut re-desain di tengah bola semen.. 30

Gambar 3.16.(b) Skema posisi marka kerucut re-desain di tengah

30 bola semen.

Gambar 3. 17. (a)Guiden. 31

Gambar 3.17. (b) Posisi awal bola dan guiden. 31

Gambar 3.18.(a) Posisi marka kerucut re-desain diagonal terhadap 32

bola semen.

Gambar 3.18 (b) Skema posisi marka kerucut re-desain diagonal 33

terhadap bola semen.

Gambar 3.19. Tampilan pembuka Msc. Nastran 4.5. 35

Gambar 3.20. Tampilan proses import. 36

Gambar 3.21. Tampilan material properties. 37

Gambar 3.22. Tampilan element type. 37

Gambar 3.23. Tampilan penerapan meshing. 38

Gambar 3.24. Tampilan hasil meshing. 39

Gambar 3.25. Tampilan constraint 40.

Gambar 3.26. Tampilan penerapan load. 40

Gambar 3.27. Kotak dialog model fungsi. 41

Gambar 3.28 Tampilan Analyze. 41

Gambar 4.1. Pengujian Impak Teknik Uji Bandul. 43

Gambar 4.3.Prinsip Uji impak. 47

Gambar 4.4. Ukuran marka kerucut re-desain 52

Gambar 4.5. Marka kerucut re-desain. 53

Gambar 4.6. Lokasi impak pada marka kerucut. 54

Gambar 4.7. Model marka kerucut di Nastran Setelah di import 55

dari AutoCAD.

Gambar 4.8. Kotak dialog mesh. 56

Gambar 4.9. Marka kerucut yang sudah di mesh. 56

Gambar 4.10. Kotak dialog jenis material. 57

Gambar 4.11. Kotak dialog material dan sifat mekaniknya. 58

Gambar 4.12. Marka kerucut yang diberikan beban. 60

Gambar 4.13. Kotak dialog beban dinamis. 62

Gambar 4.14. Kotak dialog model fungsi. 63

Gambar 4.15.Kurva Tegangan Insiden vs Waktu Impak. 63

Gambar 4.16. Nastran analysis control. 64

Gambar 4.17. Distribusi Tegangan Solid Von Mises Stress 65

Pengimpakan 425 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.18. Distribusi Tegangan Normal Arah-X 66

Pengimpakan 425 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.19. Distribusi Tegangan Normal Sumbu-Y 67

Pengimpakan 425 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.20. Distribusi Tegangan Normal Sumbu-Z 68

Pengimpakan 425 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.21. Grafik Solid Von MisesStress pada elemen 22897, 69

elemen 33551, elemen 40170, dan elemen 33492.

Gambar 4.22. Grafik Solid-X Normal Stress pada elemen 22897, 69

elemen 33551, elemen 40170, dan elemen 33492.

Gambar 4.23. Grafik Solid-Y Normal Stress pada elemen 22897, 70

elemen 33551, elemen 40170, dan elemen 33492.

Gambar 4.24. Grafik Solid-Z Normal Stress pada elemen 22897, 70

elemen 33551, elemen 40170, dan elemen 33492.

Gambar 4.25. Distribusi Tegangan Solid Von Mises Stress 72

Pengimpakan 425 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Gambar 4.26. Distribusi Tegangan Normal Arah-X 73

Pengimpakan 425 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Gambar 4.27. Distribusi Tegangan Normal Sumbu-Y 74

Pengimpakan 425 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Gambar 4.28. Distribusi Tegangan Normal Sumbu-Z 75

Gambar 4.29. Grafik Solid Von MisesStress pada elemen 22525, 76 elemen 22559, elemen 28696, dan elemen 44783.

Gambar 4.30. Grafik Solid-X Normal Stress pada elemen 22525, 76

elemen 22559, elemen 28696, dan elemen 44783.

Gambar 4.31. Grafik Solid-Y Normal Stress pada elemen 22525, 77

elemen 22559, elemen 28696, dan elemen 44783.

Gambar 4.32. Grafik Solid-Z Normal Stress pada elemen 22525, 77

elemen 22559, elemen 28696, dan elemen 44783.

Gambar 4.33. Distribusi Tegangan Solid Von Mises Stress 79

Pengimpakan 550 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.34. Distribusi Tegangan Normal Arah-X 80

Pengimpakan 550 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.35. Distribusi Tegangan Normal Sumbu-Y 81

Pengimpakan 550 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.36. Distribusi Tegangan Normal Sumbu-Z 82

Pengimpakan 550 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Gambar 4.37. Grafik Solid Von MisesStress pada elemen 23518, 83

elemen 25676, elemen 45416, dan elemen 32287.

Gambar 4.38. Grafik Solid-X Normal Stress pada elemen 23518, 83

elemen 25676, elemen 45416, dan elemen 32287.

Gambar 4.39. Grafik Solid-Y Normal Stress pada elemen 23518, 84

elemen 25676, elemen 45416, dan elemen 32287.

Gambar 4.40. Grafik Solid-Z Normal Stress pada elemen 23518, 84

elemen 25676, elemen 45416, dan elemen 32287.

Gambar 4.41. Distribusi Tegangan Solid Von Mises Stress 86

Pengimpakan 550 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Gambar 4.42. Distribusi Tegangan Normal Arah-X 87

Pengimpakan 550 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Gambar 4.43. Distribusi Tegangan Normal Sumbu-Y 88

Pengimpakan 550 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Gambar 4.44. Distribusi Tegangan Normal Sumbu-Z 89

Pengimpakan 550 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Gambar 4.45. Grafik Solid Von MisesStress pada elemen 22526, 90

elemen 22779, elemen 44924, dan elemen 45692.

Gambar 4.46. Grafik Solid-X Normal Stress pada elemen 22526, 90

elemen 22779, elemen 44924, dan elemen 45692.

Gambar 4.47. Grafik Solid-Y Normal Stress pada elemen 22526, 91

elemen 22779, elemen 44924, dan elemen 45692.

Gambar 4.48. Grafik Solid-Z Normal Stress pada elemen 22526, 91

DAFTAR TABEL

Halaman

Tabel 3.1 Tinggi dan berat marka kerucut re-desain 28

Tabel 3.2 Sifat fisik dan mekanis material polyvinylchloride. 34

Tabel 4.1 Hasil energi impak dengan penambahan mortar 2 buah. 46

Tabel 4.2 Hasil energi impak dengan penambahan mortar 4 buah. 46

Tabel 4.3 Hasil energi impak dengan penambahan mortar 2 buah. 48

Tabel 4.4 Hasil energi impak dengan penambahan mortar 4 buah. 49

Tabel 4.5. Perbandingan stabilitas marka kerucut komersial dan 50

re-desain pada posisi marka kerucut ditengah bola semen.

Tabel 4.6. Perbandingan stabilitas marka kerucut komersial dan 51

re-desain pada posisi marka kerucut diagonal bola semen

Tabel 4.7. Tegangan setiap elemen pada pengimpakan 425 mm dari 71

base dengan posisi marka kerucut ditengah terhadap arah impak.

Tabel 4.8. Tegangan setiap elemen pada pengimpakan 425 mm dari 78

base dengan posisi marka kerucut diagonal terhadap arah impak.

Tabel 4.9. Tegangan setiap elemen pada pengimpakan 550 mm dari 85

base dengan posisi marka kerucut ditengah terhadap arah impak.

Tabel 4.10. Tegangan setiap elemen pada pengimpakan 550 mm dari 92

DAFTAR NOTASI

Simbol Arti Satuan

A = Luas permukaan mm2

D = Diameter mm

E = Young’s Modulus Pa

F = Gaya N

L = Tinggi mm

M = Massa kg

Sut = Ultimate strength Pa

Sy = Yield strength Pa

υ = Poisson’s ratio

ρ = Massa jenis kg/mm3

σ = Tegangan MPa

θo = Sudut

g = Gravitasi m/s2

v = Kecepatan m/s

C0 = Kecepatan penjalaran tegangan m/s

ABSTRAK

Marka kerucut atau traffic cone biasanya dirancang dengan mempertimbangkan berat akan tetapi kurang memperhatikan kestabilannya, sehingga dalam penggunaanya sehari-hari sering jatuh bahkan pecah. Dalam penelitian ini peningkatan stabilitas marka kerucut dilakukan dengan melakukan penambahan mortar pada base. Komposisi dari mortar yang digunakan adalah semen, pasir, dan air. Pengujian dilakukan dengan teknik uji bandul dengan berat bola 8,5 kg dan energi yang diberikan 1,7 Joule, 7,65 Joule, 13,6 Joule, 17,85 Joule, 34,85 Joule, dan 56,1 Joule pada titik impak yang diasumsikan akibat tabrakan mobil. Sedangkan pada titik impak yang diasumsikan akibat tabrakan sepeda motor, enegi yang diberikan 2,55 Joule, 7,65 Joule, 11,9 Joule, 16,15 Joule, 31,45 Joule, dan 50,15 Joule. Titik yang dikenai beban impak bandul terletak pada 425 dan 550 mm dari base marka kerucut. Penentuan titik ini didasarkan pada titik yang terkena impak oleh sepeda motor dan mobil. Distribusi tegangan yang terjadi diketahui dengan menggunakan Msc. Nastran 4.5. Penelitian ini diharapkan dapat mengetahui sejauh mana peranan mortar dalam hal peningkatan kestabilan suatu marka kerucut.

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Kebutuhan akan perpindahan dalam suatu masyarakat, baik orang maupun barang menimbulkan pengangkutan. Untuk itu diperlukan alat-alat angkut, dan pergerakan alat-alat angkut tersebut secara keseluruhan menimbulkan lalu lintas. Derajat kebutuhan akan angkutan menunjukan aktifitas masyarakat. Dengan demikian perkembangan lalu lintas mengikuti perkembangan masyarakat yang bersangkutan.

Pertumbuhan volume lalu lintas yang cepat menyebabkan jalan-jalan menjadi macet dan angka rata-rata kecelakaan baik di kota atau di daerah menjadi tinggi. Untuk mengantisipasi kemacetan dan kecelakaan yang terjadi diperlukan marka kerucut guna memberikan perlindungan keselamatan, keamanan, kemudahan serta kenyamanan bagi pengguna jalan.

Fungsi dari marka kerucut itu sendiri adalah sebagai marka jalan yang dirancang sebagai usaha penertiban lalu lintas. Marka kerucut dirancang sedemikian rupa dan harus dapat memantulkan cahaya pada malam hari dengan menggunakan butiran kristal kaca. Hal ini tercantum pada SK Dirjen Perhubungan No. 116 Tahun 1997. Sebagai marka jalan yang tidak permanen, marka kerucut harus bisa dipindah-pindahkan dengan mudah dengan tetap mempertimbangkan berat total dari suatu marka kerucut.

Marka kerucut yang biasa digunakan di jalan raya menggunakan material polimer Polypropylene dan polimer polyvinylchloride. Pada penelitian ini marka kerucut yang digunakan mengunakan material polimer polyvinylchloride. Selanjutnya dalam skripsi ini polimer polyvinylchloride disebut dengan polimer PVC.

Pada penelitian ini terdapat perbedaan dalam desain penampilan antara lain:

1. Kerucut komersial yang telah di re-desain memiliki 4 lubang pada tiap sudutnya di bagian base. Kemudian dimasukkan mortar yang telah di cetak berupa lingkaran yang terdapat baut dari bagian bawah base marka kerucut.

1.2. Perumusan Masalah

Stabilitas yang masih rendah dari suatu marka kerucut menjadi alasan menarik, penting, dan perlu diteliti oleh peneliti. Permasalahan yang ingin diteliti adalah mengetahui kestabilan dari marka kerucut re-desain yang dikenai beban impak bandul. Selanjutnya pada skripsi ini beban impak bandul disebut beban impak. Dengan dilandasi pada latar belakang diatas peneliti memandang perlu dilakukan suatu penelitian untuk mengetahui respon pada marka kerucut re-desain terhadap beban impak.

1.3. Hipotesis

Hipotesis dilakukan dengan mengamati secara langsung marka kerucut yang terdapat di jalan raya. Dari pengamatan ini banyak ditemukan marka kerucut yang jatuh dan pecah.

1.4. Tujuan Penelitian

Penelitian ini mencakup dua tujuan yaitu tujuan umum dan tujuan khusus. 1.4.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk menganalisa struktur atau bentuk marka kerucut yang telah diberikan penambahan mortar dengan dikenai beban impak.

1.4.2 Tujuan Khusus

a. Melakukan re-desain marka kerucut.

b. Mendapatkan stabilitas marka kerucut re-desain yang dikenai beban impak.

d. Mengetahui distribusi tegangan secara menyeluruh pada marka kerucut dengan menggunakan software Msc Nastran 4.5.

1.5. Manfaat Penelitian

BAB 2

TINJAUAN PUSTAKA

2.1. Tinjauan Umum

Pada penelitian ini dilakukan re-desain marka kerucut, oleh karena itu perlu diketahui tentang dasar-dasar desain suatu produk. Desain produk merupakan proses pengembangan konsep awal untuk mencapai permintaan dan kebutuhan dari konsumen. Suatu desain produk yang baik dapat mendorong pengembangan yang sukses. Suatu desain didasarkan kepada kelebihan produk, kepraktisan dari perakitan, ongkos pabrikasi, pemasaran dan faktor kombinasi apakah desain produk tersebut memenuhi persyaratan yang dibutuhkan pelanggan.

Ada beberapa pendekatan dasar dari proses desain : untuk memperkecil pemakaian material; untuk mendaur ulang; karena tidak sesuai; karena re-manufacturing; alasan memperkecil bahan dengan resiko tinggi; efisiensi yang tinggi; dan untuk mencapai regulasi standar.

Proses generasi konsep dimulai dengan spesifikasi target dan kebutuhan pelanggan sehingga konsep produk tersebut menghasilkan suatu pemilihan akhir yang baik.

2.2.Polimer

substitusi untuk logam terutama karena sifat-sifatnya yang ringan, tahan korosi, dan murah, khususnya untuk aplikasi-aplikasi pada temperatur rendah.

Polimer tersusun atas perulangan monomer menggunakan ikatan kimia tertentu. Ukuran polimer dinyatakan dalam massa (massa rata-rata ukuran molekul dan jumlah rata-rata ukuran molekul) dan tingkat polimerisasi, sangat mempengaruhi sifatnya, seperti suhu cair dan viskositasnya terhadap ukuran molekul (misal seri hidrokarbon).

Karakteristik umum polimer :

1. Densitas yang rendah, dibandingkan dengan logam dan keramik.

2. Rasio kekuatan terhadap berat (strength to weight) yang baik untuk beberapa jenis polimer.

3. Ketahanan korosi yang tinggi.

4. Konduktivitas listrik dan panas yang rendah.

Keterbatasan polimer sebagai material rekayasa :

1. Kekuatan yang relatif lebih rendah daripada logam dan keramik.

2. Kekakuan yang rendah.

3. Temperatur penggunaan terbatasi hanya beberapa ratus derajat celcius saja.

4. Perilaku viskolastis, merupakan keterbatasan khusus dalam aplikasi struktur penanggung beban.

1. Termoplastik

Termoplastik yaitu polimer yang bisa mencair dan melunak. Hal ini disebabkan karena polimer - polimer tersebut tidak berikatan silang (linier atau bercabang) biasanya bisa larut dalam beberapa pelarut. Karakteristik ini menyebabkan termoplastik mudah dan ekonomis difabrikasi menjadi beragam bentuk. Contoh polimer termoplastik adalah : Polyethylene (PE), polyvinylchloride (PVC), polypropylene (PP), polystyrene (PS), dan nylon.

2. Termoset

Termoset yaitu polimer yang tidak mau mencair atau meleleh jika dipanaskan. Polimer - polimer termoset tidak bisa dibentuk dan tidak dapat larut karena pengikatan silang, menyebabkan kenaikan berat molekul yang besar. Contoh polimer termoset adalah : Fenol-formaldehida, Urea-formaldehida, Poliester tak jenuh, Epoksi, Melamin-formaldehida.

3. Elastomer

2.3.Teori Ayunan bola bandul

Dengan pendekatan empiris dengan asumsi sebuah bandul, dengan massa

m diikiatkan pada sebuah tali dengan panjang L. Kemudian masssa ini ditarik kesamping sehingga tali membentuk sudut θ0 dengan sudut vertikal dan dilepas

dari keadaan diam.

Gambar 2.1. Prinsip ayunan bola bandul.

Kedua gaya yang bekerja pada beban (dengan mengabaikan hambatan udara) adalah gaya gravitasi mg, yang bersifat konservatif, dan tegangan T, yang tegak lurus terhadap gerakan dan karena itu tidak melakukan kerja. Oleh karena itu, dalam persoalan ini energi mekanik sistem beban-bumi adalah kekal.

Kita pilih energi potensial gravitasi bernilai nol didasar ayunan. Semula beban berada pada ketinggian h didasar ayunan dan diam. Energi kinetiknya bernilai nol dan energi potensial sistem bernilai mgh. Jadi energi total awal dari sistem adalah :

mgh Ui

Ki

Ketika bandul berayun turun, energi potensial berubah menjadi energi kinetik. Maka energi akhir dari dasar ayunan menjadi :

2

Selanjutnya kekekalan energi memberikan :

mgh

Untuk mendapatkan kelajuan yang dinyatakan dalam sudut awal θ0, harus

dihubungkan h dengan θ0. Jarak h berhubungan dengan θ0dan panjang bandul L

Sehingga kelajuan didasar bandul didapat dari :

)

2.4 Impuls dan Momentum

2.4.1 Impuls

Impuls didefinisikan sebagai gaya yang bekerja dalam waktu singkat. Secara matematis ditulis : I = F.Δt = F (t2-t1)

Dimana : I = Impuls (Ns) F = Gaya (N)

Δt = selang waktu (s)

Gambar 2.2 Grafik Gaya vs Waktu 2.4.2 Momentum

Momentum adalah ukuran kecenderungan benda untuk terus bergerak. Momentum merupakan ukuran mudah atau sukarnya suatu benda mengubah keadaan geraknya (mengubah kecepatannya, diperlambat atau dipercepat)

Secara matematis ditulis : P = m.v

Dimana : P = Momentum benda (kgms-1) m = massa benda yang bergerak (kg) v = kelajuan benda ( ms-1)

Sesuai dengan Hukum II Newton :

2.5 Kesetimbangan

Benda dikatakan mencapai kesetimbangan jika benda tersebut dalam keadaan diam/statis atau dalam keadaan bergerak beraturan/dinamis.

Ditinjau dari keadaannya, kesetimbangan terbagi dua, yaitu: 1. Kesetimbangan Translasi (a = 0)

v = 0 (statis) ; v = konstan (dinamis)

∑ F = 0

∑ Fx = 0 ; ∑ Fy = 0

2. Kesetimbangan Rotasi (alpha = 0) w = 0 (statis) ; w = konstan (dinamis)

∑ = 0 pilih pada suatu titik dimana gaya-gaya yang bekerja terbanyak

Macam Kesetimbangan Statis :

1. Kesetimbangan Stabil : setelah gangguan, benda berada pada posisi semula. 2. Kesetimbangan Labil : setelah gangguan, benda tidak kembali ke posisi semula. 3. Kesetimbangan Indiferen (netral) : setelah gangguan, titik berat tetap benda tetap pada satu garis lurus seperti semula.

2.6. MSC/NASTRAN 4.5

Metode Elemen Hingga (MEH) yang digunakan untuk menganalisa struktur diselesaikan dengan bantuan NASTRAN, suatu paket program yang dikembangkan di Amerika Serikat oleh National Aeronautics and Space

Administration (NASA). Perangkat Schwendler Corporation adalah program

MSC/NASTRAN, kita dapat mengimport geometri CAD (Computer Aided

Design) atau dengan membuat geometri sendiri dengan MSC/NASTRAN.

Mesh, dapat dibuat dengan banyak metode: secara manual sampai automatis. Pemakaian material dan penentuan sifat material dapat dibuat atau dipilih dari MSC/NASTRAN’s libraries. Demikian juga banyak tipe kondisi batas dan kondisi pembebanan dapat diterapkan.

Analisa tegangan dengan metode elemen hingga dapat memecahkan beberapa kasus banyak menggunakan pendekatan prosedur dua dimensi. Prosedur dua dimensi digunakan karena praktis lebih mendekati, dan modelnya lebih sederhana. Pada kasus yang sebenarnya analisa tiga dimensi yang banyak digunakan karena analisa tegangan tiga dimensi dengan metode elemen hingga mendekati masalah yang sebenarnya.

Kajian numerik yang umum digunakan dilakukan dengan dua cara yaitu dengan beda hingga dan elemen hingga. Beda hingga (finite difference) dilakukan dengan mendiskretisasi persamaan differensial. Metode ini memiliki kelemahan utama yaitu syarat-syarat batasnya sangat susah dipenuhi. Kelemahan yang lain adalah akurasi hasil perhitungan yang relatif rendah. Kajian elemen hingga adalah analisis pendekatan yang berasumsi peralihan atau asumsi tegangan atau berdasarkan kombinasi keduanya pada setiap elemennya.

modelling dan masih banyak lagi keunggulan dan kemudahan yang disediakannya.

2.7 Kerangka Konsep Penelitian

Gambar 2.3. Kerangka Konsep Penelitian Permasalahan:

Stabilitas marka kerucut masih rendah.

Melakukan pengujian stabilitas marka kerucut dengan penambahan 4 mortar pada base menggunakan teknik uji bandul.

Beban impak yang diperoleh dengan menggunakan teknik uji bandul dengan variasi jarak l0dan x0.

Peneliti melihat, membandingkan dan menghitung hasil akhir.

Variabel yang dibutuhkan :

1. ∆h dengan variasi jarak l0dan

x0.

2. ∆u dengan variasi jarak l0dan

x0.

Hasilnya :

a. Mengetahui respon marka kerucut re -desain yang dikenai beban impak dengan menambahkan mortar pada base.

b. Mendapatkan energi impak minimum untuk menjatuhkan marka kerucut re -desain.

c. Mengetahui distribusi tegangan yang terjadi pada marka kerucut dengan

BAB 3

METODE PENELITIAN

Bab ini berisikan metode yang digunakan untuk menyelesaikan permasalahan pada skripsi ini. Penelitian ini terdiri dari beberapa tahapan yaitu : melakukan re-desain marka kerucut, pengujian stabilitas dengan menggunakan teknik uji bandul, dan analisa stabilitas marka kerucut.

3.1. Tempat dan Waktu

3.1.1. Tempat

Penelitian stabilitas marka kerucut terhadap beban impak dilakukan di Pusat Riset Impak dan Keretakan Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara dengan menggunakan teknik uji bandul menggunakan bola semen dengan berat 8,5 kg.

3.1.2. Waktu

Waktu penelitian dilaksanakan dari bulan mei 2009 s/d juni 2009.

3.2. Marka kerucut Komersial

Marka kerucut komersial dengan bahan polimer PVC adalah desain yang sederhana, dengan pondasi berupa persegi. Marka kerucut komersial yang banyak dikonsumsi oleh masyarakat telah memenuhi standar uji sesuai dengan SK Dirjen Perhubungan No. 116 Tahun 1997, seperti ditunjukkan pada Gambar 3.1 dibawah ini.

sebelah dalam dari alas kerucut adalah 288 mm, dan diameter puncak kerucut adalah 45 mm, seperti ditunjukkan pada gambar 3.1(a), dan marka kerucut polimer konvensional ditunjukkan pada gambar 3.1(b).

Gambar 3.1.(a). Marka kerucut komersial.

Untuk memudahkan respon terhadap beban eksternal, maka dilakukan penambahan mortar pada base. Mortar ini di cetak terlebih dulu dengan cetakan berupa lingkaran dengan baut diletakkan pada cetakan. Mortar yang dicetak berjumlah empat. Hal ini dimaksudkan agar stabilitas dapat terjaga jika terkena pembebanan eksternal sehingga tidak mudah jatuh.

Marka kerucut re-desain yang dikembangkan di sini meliputi beberapa parameter dan variabel antara lain kekakuan dari badan kerucut, kekuatan tekan dari mortar, sifat fisik dan mekanik material. Semua parameter ini secara langsung atau secara tidak langsung mempengaruhi resultan perancangan ini. Dalam menetapkan suatu model dan menyelesaikan analisa, perolehan data harus relevan.

3.3. Re-desain Marka Kerucut dengan Menambahkan Mortar

Sebelum dilakukan proses re-desain, terlebih dahulu dipersiapkan bahan-bahan material yang akan diuji. Pada proses re-desain ini peneliti menggunakan mortar yang telah dicetak dan disambungkan ke base menggunakan baut.

3.3.1. Pembuatan spesimen mortar

Unsur Terurai Matriks Komposit Semen

+ Air + Pasir

Gambar 3.2. Unsur-unsur pembuat mortar.

3.3.2. Mortar Sebagai pemberat base dari marka kerucut

Mortar sendiri merupakan pencampuran bahan berupa pasir dengan menambahkan secukupnya bahan perekat semen dan air sebagai bahan pembantu guna keperluan reaksi kimia selama proses pengerasan dan terbentuknya mortar. Nilai kekuatan serta daya tahan (durability) mortar merupakan fungsi dari banyak faktor diantaranya adalah nilai banding campuran dan mutu bahan susun, metode pelaksanaan pengecoran, pelaksanaan finishing, temperatur, dan kondisi perawatan pengerasannya.

Pada umumnya pengadukan bahan mortar dilakukan dengan menggunakan mesin, kecuali jika hanya untuk mendapatkan mortar mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin pengaduk. Kekentalan adukan mortar harus diawasi dan dikendalikan dengan cara memeriksa slump pada setiap adukan mortar baru.

Nilai kuat tekan mortar relatif tinggi dibandingkan dengan kuat tariknya, dan mortar merupakan bahan bersifat getas. Nilai kuat tariknya berkisar 9% - 15% saja dari kuat tekannya. Pada penggunaan sebagai komponen struktur bangunan,

Pasta Semen /

umumnya mortar harus ditambahkan dengan agregat kasar agar dapat menghasilkan beton.

Mortar memiliki 2 kelemahan yang mendasar yaitu :

1. Memiliki kekuatan tarik yang rendah. 2. Memiliki banyak sekali pori.

Faktor-faktor yang mempengaruhi kekuatan mortar yaitu: 1. Material semen dan pasir.

2. Cara pembuatan. 3. Cara perawatan. 4. Kondisi tes.

Sedangkan faktor-faktor yang mempengaruhi kekuatan mortar dari materi penyusunnya ditentukan oleh faktor air, semen, porositas, dan faktor intristik lainnya. Mortar dibuat dengan komposisi semen dan pasir dengan perbandingan volume 1 : 3.

Terlebih dahulu disiapkan cetakan berupa lingkaran dari botol aqua yang beralaskan kayu untuk pencetakan dasar mortar.

Cetakan terlebih dahulu harus diolesi dengan oli agar pada saat dibuka tidak menimbulkan kerusakan pada cetakan dan mempermudah proses pelepasan cetakan dari bahan yang telah jadi.

Langkah berikutnya adalah pengadukan, akan tetapi sebelum dilakukannya pengadukan bahan-bahan terlebih dahulu harus dipilih jenis pasir, semen, air yang akan digunakan.

Gambar 3.4 menunjukkan pasir yang memiliki diameter 9-20 mm yang berasal dari kota Binjai. Sedangkan air menggunakan aquades untuk memperoleh hasil yang baik. Semen yang digunakan adalah Semen Padang.

Gambar 3.5. Semen yang digunakan pada pencetakan mortar.

Selanjutnya pasir ditimbang dengan menggunakan timbangan OHANS

Gambar 3.6. Proses penimbangan.

Setelah ditimbang, selanjutnya akan dilakukan proses pencampuran (mixing). pada proses pencampuran material harus dicampur secara terdistribusi rata. Hal ini dilakukan dengan tujuan agar mendapatkan hasil kekuatan yang maksimal. Rata atau tidak rata proses pencampuran akan terlihat dari warnanya.

Gambar 3.7. Proses pencampuran ( mixing ).

Waktu pengadukan awal diatur 30 detik, jika telah tercampur ditambahkan kembali dengan penambahan waktu 1 menit. Campuran tidak boleh melebihi kapasitas pengaduk karena akan menghasilkan campuran yang tidak merata.

Setelah adukan merata, maka langkah selanjutnya yang akan dilakukan adalah pencetakan. Prosesnya adalah sebagai berikut :

1. Tuang adukan yang telah di mix ke dalam cetakan base yang telah diberi oli terlebih dahulu seperti gambar 3.8

2. Masukkan baut pada cetakan secara perlahan-lahan sampai menyentuh dasar cetakan

Gambar 3.8. Proses pencetakan. 1

2

Mortar yang telah dicetak didiamkan selama 7 hari. Waktu maksimum pencapaian kekuatan hingga 95 % adalah 28 hari.

Gambar 3.9. Marka kerucut yang telah di desain ulang.

Metode penyambungannya adalah:

1. Base di buat lubang pada setiap sudutnya dengan jarak 30 mm dari sisi luar base. (gambar 3.10.)

2. Mortar dicetak sedemikian rupa dan diberi baut dengan diameter 8 mm dan diatur pada setiap sudutnya. (gambar 3.11.)

3. Mortar yang dicetak memiliki ukuran :

Diameter : 82 mm, tebal : 28 mm diberi baut dengan jarak 25 mm dari titik pusat cetakan yang berbentuk lingkaran (gambar. 3.12.)

4. Mortar yang dicetak berjumlah 4 buah (gambar. 3.13.)

Keterangan : 1. Marka

kerucut. 2. Base (dasar). 3. Baut.

1

3

5. Mortar kemudian di masukkan dari bawah base kemudian disambungkan dengan base menggunakan baut dan mur agar tidak mudah lepas ( gambar 3.14 ) dan diatur sesuai ukurannya.

Gambar 3.10. Marka kerucut yang telah diberi 4 lubang.

Gambar 3.12. Ukuran mortar.

Gambar 3.14. Marka kerucut yang telah di re-desain. Setelah dilakukan re-desain maka diperoleh :

Tabel 3.1. Tinggi dan berat marka kerucut re-desain

sebelum disambung mortar sesudah di sambung mortar

Tinggi

700

mm

700

mm

Berat

2400

gram

3671,36 gram

Berat baut = 33,35 gram

Berat mur = 5,53 gram

3.4. Pengujian impak menggunakan teknik uji bandul.

Tujuan eksperimen ini adalah mengumpulkan data energi impak minimum yang mengakibatkan marka kerucut re-desain terjatuh. Bola semen (berat total 8,5 kg) dipakai untuk menjatuhkan marka kerucut re-desain dan jarak ayun bola semen dicatat.

Gambar 3.15. Prinsip teknik uji bandul. Metode kerja :

1. Satu tali baja difixed 2250 mm diatas lantai.

2. Bola semen diikat ke ujung tali sehingga bola tergantung di udara. Tinggi vertikal dari lantai ke pusat bola dikontrol dan dicatat.

Gambar 3.16.(a) Posisi marka kerucut re-desain di tengah bola semen.

4. Sisi kiri dan kanan tali dibuat alur (guiden), sehingga diusahakan tidak terjadi swing atau pembelokan pada saat bola semen menyentuh marka kerucut re-desain.

Gambar 3. 17. (a) Guiden.

6. Bola semen diayun dengan jarak horizontal dari pusat bola ke titik impak bervariasi. Hal ini dilakukan hingga mendapatkan jarak horizontal minimum yang menyebabkan marka kerucut re-desain jatuh.

7. h1 dan h2 dicatat sehingga didapat Δh.

8. Pergeseran dicatat apabila marka kerucut re-desain jatuh maupun tidak jatuh.

9. Bola semen digantung dalam keadaan statis. Marka kerucut re-desain ditempatkan diagonal dari bola semen.

Gambar 3.18 (b) Skema posisi marka kerucut re-desain diagonal terhadap bola semen.

10.langkah kerja 4,5,6 diulangi sehingga mendapatkan jarak horizontal minimum yang mengakibatkan marka kerucut re-desain jatuh.

3.5. Penentuan sifat fisik dan mekanik dari material

3.5.1. Polyvinylchloride

Polyvinylchloride adalah salah satu bahan yang biasa digunakan untuk pembuatan marka kerucut. Adapun sifat fisis dan mekanis dari bahan

polyvinylchloride dilihat pada tabel 3.2. adalah sebagai berikut:

Tabel 3.2.Sifat Fisis dan Mekanis Material Polyvinylchloride.

No. Sifat Fisis Nilai

1 Density 1,4 Mg/m3

2 Young’s modulus 1,5 Gpa

3 Poisson's ratio 0.42

4 Yield stress 53 Mpa

5 Ultimate stress 60 Mpa

Sumber : www.enginneringtoolbox.com

3.6. Prosedur Simulasi

3.6.1. Permodelan marka kerucut re-desain.

Karena keterbatasan software Msc. Nastran 4.5 dalam hal permodelan, maka proses permodelan akan menggunakan bantuan software Autocad 2000. Dengan menggunakan autocad 2000 pemodelan dibuat 3 dimensi dalam bentuk solid sehingga dapat di export dalam format *.sat. Format tersebut mampu dibaca secara baik oleh Msc. Nastran 4.5 baik dimensi maupun goemetri objeknya. 3.6.2. Proses import ke Msc Nastran.

dinamis, analisa temperatur, deformasi, defleksi, tegangan pada truss, dan sebagainya. Pada gambar 3.19. merupakan tampilan awal Msc.Nastran 4.5.

Gambar 3.19. Tampilan pembuka Msc. Nastran 4.5

Adapun proses import dari autocad dilakukan langsung dari program Msc. Nastran yaitu dari menu file pilih import geometri. Pada gambar 3.20. akan tampak tampilan proses import seperti dibawah ini, lalu klik OK.

3.6.3. Mendefenisikan material properties

Langkah selanjutnya adalah menentukan sifat material marka kerucut.

Jenis material adalah polyvinylchloride dengan nilai material properties seperti tabel 3.2. Langkah mendefenisikan material properties adalah: pilih model > Material. Lalu masukan nilai modulus elastisitas, masa jenis dan poisson ratio sesuai dengan tabel 3.2 ke dalam kotak dialog material (Gambar 3.21).

Gambar 3.21.Tampilan material properties. 3.6.4. Mendefinisikan element/property type

Untuk mendefinisikan karakteristik geometri, maka langkah prosesnya adalah: pilih menu Model >Property. Lalu pilih jenis materialnya dan jenis

Gambar 3.22.Tampilan element type. 3.6.5. Proses meshing

Ukuran mesh sangat mempengaruhi hasil dalam analisa ini. Namun dalam skripsi ini tidak dibahas lebih lanjut mengenai pengaruh ukuran tersebut. Hal ini dikarenakan keterbatasan sistem komputer yang digunakan, di sini proses menerapkan ukuran mesh sesuai kemampuan komputer yaitu dengan langkah sebagai berikut: pilih menu mesh > geometry > solid. Tampilan penerapan mesh

X Y Z V1

Gambar 3.23.Tampilan penerapan meshing.

3.6.6. Penerapan constraint

Pada penerapan constraint langkah perintahnya adalah pilih menu model > constraint > set. Masukan nama pada constraint lalu klik OK. Kemudian pilih menu model > constraint > on surface, lalu pilih bagian bawah kerucut sebagai

constraint dan pilih jenis constraint pinned. Untuk lebih jelasnya, dapat dilihat seperti terlihat pada Gambar 3.25.

Gambar 3.25. Tampilan constraint. 3.6.7. Penerapan load

Untuk memasukkan nilai pembebanan dilakukan dengan cara: pilih menu

Gambar 3.26.Tampilan penerapan load.

3.6.8. Function definition

Gambar 3.27. Kotak dialog model fungsi. 3.6.9. Proses Analyzing.

Untuk menganalisa dilakukan dengan cara: pilih menu file > Analyze > OK. Tampilan Analyze seperti tampak pada gambar 3.28.

BAB 4

HASIL DAN PEMBAHASAN

4.1. Analisa marka kerucut re-desain

Pengujian dengan menggunakan teknik uji bandul bertujuan untuk mengetahui energi impak minimum yang diperlukan untuk menjatuhkan marka kerucut re-desain.

4.1.1. Teknik uji bandul

Metode yang digunakan adalah teknik uji bandul yang terdapat di Pusat Riset Impak dan Keretakan Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Pengujian dilakukan dengan menggunakan pipa yang dikaitkan dengan besi sedemikian rupa. Pipa guide digunakan untuk mencegah terjadinya swing pada saat bola menyentuh marka kerucut.

(b). Posisi awal bola pada saat nol.

(c). Posisi bola dengan jarak tertentu.

A..Pengujian Impak pada posisi marka kerucut di tengah bola semen.

Pengujian ini bertujuan mengumpulkan data pada 2 titik impak dengan variasi pemberat. 2 titik impak ini di tentukan melalui titik yang terkena impak oleh sepeda motor dan mobil. Hal ini dimaksudkan untuk mengetahui bagaimana stabilitas kerucut re-desain jika ditabrak oleh sepeda motor atau mobil.

Pengujian ini dengan menempatkan marka kerucut di tengah. Bola semen (berat total kira-kira 8,5 kg) digunakan untuk menjatuhkan marka kerucut dan jarak ayun bola semen divariasikan. Titik impak pertama berjarak 550 mm dari base marka kerucut dan titik impak kedua berjarak 425 mm dari base marka kerucut.

Gambar 4.2. Titik yang dikenai beban impak.

1

2

Keterangan :

1. Titik impak 1 berjarak 550 mm dari base.

Langkah-langkah percobaannya adalah sebagai berikut :

1. Satu tali baja diikatkan dengan besi yang ditumpu dengan kuda – kuda konstruksi kayu dengan menggunakan kaki besi UNP 10 dan dipasang 2250 mm dari atas lantai.

2. Bola semen diikat ke ujung tali sehingga bola tergantung di udara. panjang tali dari pusat bola ke ujung tali ditentukan pada ketinggian 1700 mm dan 1825 mm.

3. Mortar yang diberi baut disambung pada base berjumlah 2 buah.

4. Bola semen digantung dalam keadaan statis, marka kerucut ditempatkan ditengah dan permukaan kerucut menyentuh bola.

5. Bola semen diayun dengan jarak horizontal dari pusat bola ke titik impak bervariasi dan dicatat. Kemudian dicatat marka kerucut jatuh atau tidak. Pergeseran dicatat apabila marka kerucut jatuh maupun tidak jatuh.

6. Mortar yang diberi baut disambung pada base berjumlah 4 buah.

7. langkah 4 dan 5 diulangi lagi sehingga dapat diketahui stabilitas marka kerucut.

Tabel 4.1 Hasil energi impak dengan penambahan mortar 2 buah.

Tabel 4.2 Hasil energi impak dengan penambahan mortar 4 buah

Gambar 4.3. Prinsip uji impak.

B. Pengujian Impak pada posisi marka kerucut diagonal terhadap bola semen. Pengujian ini dengan menempatkan marka kerucut pada arah diagonal dari bola semen. Bola semen (berat total kira-kira 8,5 kg) digunakan untuk menjatuhkan marka kerucut dan jarak ayun bola semen divariasikan.

Langkah-langkah percobaannya adalah sebagai berikut :

1. Satu tali baja diikatkan dengan besi yang ditumpu dengan kuda – kuda konstruksi kayu dengan menggunakan kaki besi UNP 10 dan dipasang 2250 mm dari atas lantai.

2. Bola semen diikat ke ujung tali sehingga bola tergantung diudara. Panjang tali dari pusat bola ke ujung tali ditentukan pada ketinggian 1700 mm dan

1825 mm.

3. Mortar yang diberi baut disambung pada base berjumlah 2 buah.

5. Bola semen diayun dengan jarak horizontal dari pusat bola ke titik impak bervariasi dan dicatat. Kemudian dicatat marka kerucut jatuh atau tidak. Pergeseran dicatat apabila marka kerucut jatuh maupun tidak jatuh.

6. Mortar yang diberi baut disambung pada base berjumlah 4 buah.

7. langkah 4 dan 5 diulangi lagi sehingga dapat di ketahui stabilitas marka kerucut.

Tabel 4.3. dan 4.4 menunjukkan energi impak yang diterima marka kerucut pada 2 titik yang ditentukan dengan jarak horizontal dari pusat bola ke titik impak bervariasi dan penambahan mortar yang diberi baut berjumlah 2 dan 4 buah. Posisi marka kerucut berada diagonal dari bola semen.

Tabel 4.3 Hasil energi impak dengan penambahan mortar 2 buah.

Tabel 4.4 Hasil energi impak dengan penambahan mortar 4 buah.

L = 2250 mm Jatuh

Pergeseran Berat bola semen = 8,5 kg Unit=mm

ya tidak

4.2. Analisa stabilitas marka kerucut re-desain dan perbandingan dengan

marka kerucut komersial.

Dari hasil percobaan diperoleh bahwa kesimpulan :

Marka kerucut re-desain dengan penambahan 4 buah mortar lebih unggul

dalam hal stabilitas di bandingkan dengan penambahan 2 buah mortar. Hal ini berlaku pada posisi marka kerucut di tengah dan diagonal terhadap bola semen. Sehingga dapat disimpulkan bahwa berat marka kerucut menentukan kestabilan.

Posisi marka kerucut menentukan kestabilan. Posisi marka kerucut di

4.2.1. Perbandingan stabilitas marka kerucut re-desain dengan marka kerucut komersial.

Tabel 4.5. dan 4.6. menunjukkan perbandingan stabilitas marka kerucut komersial dengan marka kerucut re-desain pada posisi marka kerucut ditengah dan diagonal terhadap bola semen.

Tabel 4.5. Perbandingan stabilitas marka kerucut komersial dan re-desain pada posisi marka kerucut ditengah bola semen.

Titik Impak ΔEp (joule)

Marka Kerucut Komersial

Marka Kerucut re -desain

Jatuh Jatuh Ya Tidak Ya Tidak

marka kerucut re-desain tidak jatuh.Pada pengimpakan 550 mm dari base dengan energi sebesar 17,85 Joule marka kerucut komersial jatuh, sedangkan marka kerucut re-desain tidak jatuh.

Tabel 4.6. Perbandingan stabilitas marka kerucut komersial dan re-desain pada posisi marka kerucut diagonal terhadap bola semen.

Titik Impak ΔEp (joule)

Marka Kerucut Komersial

Marka Kerucut re -desain

Jatuh Jatuh Ya Tidak Ya Tidak

4.3. Simulasi marka kerucut re-desain

Simulasi menggunakan Msc. Nastran dilakukan bertujuan untuk mengetahui distribusi tegangan yang terjadi pada marka kerucut re-desain. Simulasi komputer berbasis metoda elemen hingga modelnya dipersiapkan dalam dua tahap, yaitu model solid dan model elemen hingga. Sebelum simulasi elemen hingga dilakukan, marka kerucut dimodelkan dengan bantuan software AutoCAD. Marka kerucut digambar sesuai dengan dimensi dan geometri marka kerucut yang sebenarnya (Gambar 4.4).

Gambar 4.4. Ukuran marka kerucut re-desain.

X Y Z V1

Gambar 4.5. Marka kerucut re-desain.

(a) Impak pada 425 mm dari base marka kerucut.

(b)

X Y Z V1

4.3.1. Impak pada 425 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Marka kerucut yang sudah dimodel dipindahkan ke MSC/NASTRAN 4.5 dengan meng-import gambar dari AutoCAD, dalam MSC/Nastran 4.5 analisa bisa dilakukan dengan mengambil model yang sebenarnya. Agar marka kerucut sesuai dengan bentuk sebenarnya maka perbandingan skala marka kerucut harus disesuaikan dengan perbandingan 1:1. Hasil dapat dilihat pada Gambar 4.7. Dalam simulasi bentuk elemen yang digunakan adalah elemen solid tetrahedral

empat node. Jumlah elemen yang akan terbentuk pada model marka kerucut tergantung pada ukuran marka kerucut (element size) yang terdapat pada kotak dialog (Gambar 4.8).

Gambar 4.7. Model marka kerucut di Nastran Setelah di import dari AutoCAD.

X Y Z V1

Gambar 4.8. Kotak dialog mesh.

Gambar 4.9. Marka kerucut yang sudah di mesh.

Setelah itu pemilihan material marka kerucut yang disimulasikan adalah

Gambar 4.10. Kotak dialog jenis material.

Bila dipilih salah satu dari material-material tersebut maka kotak dialog untuk material otomatis akan terisi. Karena material marka kerucut yang diinginkan tidak terdapat pada daftar, maka sifat-sifat mekanik material

polyvinylchloride dapat kita tulis di kotak dialog secara manual. Data yang dibutuhkan untuk simulasi seperti modulus elastisitas, massa jenis, dan poisson ratio harus diisikan ke dalam kotak dialog (Gambar 4.11). Ukuran marka kerucut ketika dimodelkan dengan software AutoCAD dibuat dalam satuan milimeter, sehingga data yang dimasukkan dalam satuan milimeter:

Young’s Modulus, E = 1500 Mpa

Poisson’s Ratio = 0,42

Gambar 4.11. Kotak dialog material dan sifat mekaniknya.

Karena beban impak diberikan dari sebelah atas marka kerucut maka pada MSC/Nastran artinya beban impak diberikan dalam arah sumbu y, sehingga gerakan translasi marka kerucut harus di constraint pada permukaan bawahnya dalam bentuk pinned karena pada arah sumbu ini marka kerucut akan bertranslasi setelah kena beban impak.

Di dalam software Nastran tersedia berbagai bentuk pembebanan, diantaranya adalah dalam bentuk gaya (Force) dan dalam bentuk tekanan atau tegangan (pressure). Pemberian beban diasumsikan pada X0 = 1500 mm, dimana Δh = 660 mm.

maka waktu tempuh adalah :

Gaya yang terjadi pada saat bola bandul menyentuh marka kerucut adalah : I = Δp

F. Δt = m (v2-v1)

F = 8,5 kg ( 3,633 m/s -0 ) / 0,412 s F = 75 N

A = Luas daerah pembebanan,

A = 2

4d

dimana d = diameter permukaan kerucut yang terkena impak (2,4 mm)

A = 2

Maka tegangan adalah:

X

Gambar 4.12. Marka kerucut yang diberikan beban.

Nilai masukan untuk jumlah langkah dan waktu per langkah dapat diketahui dengan mengikuti langkah seperti dibawah ini.

Time per Step = 0,00001 s

Gambar 4.13. Kotak dialog beban dinamis.

Gambar 4.14. Kotak dialog model fungsi.

-0.05 0.0147 0.0794 0.144 0.209 0.274 0.338 0.403 0.468 0.532 0.597 0.662 0.726 0.791 0.856 0.921 0.985 1.05

-5.E-7 1.87E-7 8.75E-7 0.00000156 0.00000225 0.00000294 0.00000362 0.00000431 0.000005 0.00000569 0.00000637 0.00000706 0.00000775 0.00000844 0.00000912 0.00000981 0.0000105 dyne 2 0.

1.

Gambar 4.15.Kurva Tegangan Insiden vs Waktu Impak.

Langkah terakhir untuk menganalisa marka kerucut dapat dilihat di kotak dialog Nastran pada gambar 4.16. analysis control pilih:

Analysis Type = 3..Transient Dynamic/Time

Gambar 4.16. Nastran analysis control.

Sebagaimana diketahui bahwa efek pembebanan secara impak pada suatu struktur berbeda dengan beban statik. Pada beban impak berlaku fenomena penjalaran tegangan, gelombang tegangan dapat berpropagasi dan terefleksi pada batas bebas menuju lokasi impak. Gelombang dapat bertubrukan sesamanya dan membentuk daerah pemusatan tegangan yang mampu merusak struktur. Perlu dicatat bahwa pada kasus ini tegangan yang dilihat dari hasil pengimpakan adalah tegangan pada arah depan dari marka kerucut (Frontal).

X

Output Set: Case 56 Time 0.00055 Contour: Solid Von Mises Stress

Gambar 4.17. Distribusi Tegangan Solid Von Mises Stress.

Dari Gambar 4.17. diketahui batas tegangan maksimum Solid Von Mises

Stress adalah 71,86 MPa pada waktu 0,00055 s menyebabkan marka kerucut

mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut ditengah terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 33551 maka distribusi tegangan normal arah-X marka kerucut 3D dapat dilihat pada Gambar 4.18.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid X Normal Stress

Gambar 4.18. Distribusi Tegangan Normal Arah-X.

Dari Gambar 4.18. diketahui batas tegangan maksimum normal arah-X adalah 48,44 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut ditengah terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 33551 maka distribusi tegangan normal arah-Y marka kerucut 3D dapat dilihat pada Gambar 4.19.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid Y Normal Stress

Gambar 4.19. Distribusi Tegangan Normal Sumbu-Y.

Dari Gambar 4.19. diketahui batas tegangan maksimum normal arah-Y adalah 18,71 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut ditengah terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 33551 maka distribusi tegangan normal arah-Z marka kerucut 3D dapat dilihat pada Gambar 4.20.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid Z Normal Stress

Gambar 4.20. Distribusi Tegangan Normal Sumbu-Z.

Dari Gambar 4.20. diketahui batas tegangan maksimum normal arah-Z adalah 32,31 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Setelah melakukan analisa distribusi tegangan yang terjadi pada marka kerucut, maka selanjutnya akan diperoleh grafik penjalaran distribusi tegangan yang terjadi pada elemen tersebut. Pada simulasi ini dilakukan pada beberapa titik yaitu titik 1 elemen 22897, titik 2 elemen 33551, titik 3 elemen 40170, dan titik 4 elemen 30501. Waktu penjalaran 0,00055 s dengan time per step 0,00001 detik, dan constraint pinned dilakukan pada dasar marka kerucut.

Gambar 4.21, 4.22, 4.23, dan 4.24 memperlihatkan grafik solid von misses,

normal-X dan normal-Y dan normal-Z pada titik 1 elemen 22897, titik 2 elemen 33551, titik 3 elemen 40170, dan titik 4 elemen 30501.

Elemen Solid Tetrahedral Jumlah Node : 63507

1: Solid Von Mises Stress, Element 22897

2: Solid Von Mises Stress, Element 33551

3: Solid Von Mises Stress, Element 40170

4: Solid Von Mises Stress, Element 30501

-0.936

-0.0000275 0.0000103 0.0000481 0.0000859 0.000124 0.000162 0.000199 0.000237 0.000275 0.000313 0.000351 0.000388 0.000426 0.000464 0.000502 0.00054 0.000577 Set Value

Gambar 4.21.Grafik Solid Von MisesStress pada titik 1, titik 2, titik 3, dan titik 4.

1: Solid X Normal Stress, Element 22897

2: Solid X Normal Stress, Element 33551

3: Solid X Normal Stress, Element 40170

4: Solid X Normal Stress, Element 30501

-5.889

-0.0000275 0.0000103 0.0000481 0.0000859 0.000124 0.000162 0.000199 0.000237 0.000275 0.000313 0.000351 0.000388 0.000426 0.000464 0.000502 0.00054 0.000577 Set Value

Gambar 4.22. Grafik Solid-X Normal Stress pada titik 1, titik 2, titik 3, dan titik 4.

1: Solid Y Normal Stress, Element 22897

2: Solid Y Normal Stress, Element 33551

3: Solid Y Normal Stress, Element 40170

4: Solid Y Normal Stress, Element 30501

-0.7

Gambar 4.23. Grafik Solid-Y Normal Stress pada titik 1, titik 2, titik 3, dan titik 4. .

1: Solid Z Normal Stress, Element 22897

2: Solid Z Normal Stress, Element 33551

3: Solid Z Normal Stress, Element 40170

4: Solid Z Normal Stress, Element 30501

-3.266

-0.0000275 0.0000103 0.0000481 0.0000859 0.000124 0.000162 0.000199 0.000237 0.000275 0.000313 0.000351 0.000388 0.000426 0.000464 0.000502 0.00054 0.000577 Set Value

Gambar 4.24. Grafik Solid-Z Normal Stress pada titik 1, titik 2, titik 3, dan titik 4. Pada tabel 4.5 diperoleh nilai tegangan terbesar untuk tegangan VonMises

pada titik 2, normal sumbu-X pada titik 2, normal sumbu-Y pada titik 4, normal sumbu-Z pada titik 2.

Tabel 4.7. Tegangan setiap elemen pada pengimpakan 425 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Elemen

Tegangan Maksimum (MPa)

Dari data Tabel 4.7. diketahui tegangan terbesar dari pengimpakan pada posisi marka kerucut ditengah terhadap arah impak pada arah-X sebesar 28,86 Mpa dengan waktu 0,00055 s terjadi di titik 2 elemen 33551, arah-Y sebesar 12,49 Mpa dengan waktu 0,00055 s terjadi di titik 4 elemen 30501, dan arah-Z sebesar 22,45 MPa dengan waktu 0,00055 s terjadi di titik 2 elemen 33551. Dari bentuk grafik yang terjadi terlihat bahwa pengimpakan pada titik 425 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak, marka kerucut mengalami konsentrasi tegangan terbesar tepatnya pada elemen 33551 (titik 2).

4.3.2. Impak pada 425 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

X

Output Set: Case 56 Time 0.00055 Contour: Solid Von Mises Stress

Gambar 4.25. Distribusi tegangan Solid VonMises stress.

Dari Gambar 4.25. diketahui batas tegangan maksimum Solid Von Mises

Stress adalahh 61,8 MPa pada waktu 0,00055 s menyebabkan marka kerucut

mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut diagonal terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 22559 maka distribusi tegangan normal arah-X marka kerucut 3D dapat dilihat pada Gambar 4.26.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid X Normal Stress

Gambar 4.26. Distribusi Tegangan Normal Sumbu-X.

Dari Gambar 4.26. diketahui batas tegangan maksimum normal arah-X adalah 28,92 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut diagonal terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 22559 maka distribusi tegangan normal arah-Y marka kerucut 3D dapat dilihat pada Gambar 4.27.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid Y Normal Stress

Gambar 4.27. Distribusi Tegangan Normal Sumbu-Y.

Dari Gambar 4.27. diketahui batas tegangan maksimum normal arah-Y adalah 34,9 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut diagonal terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 22559 maka distribusi tegangan normal arah-Z marka kerucut 3D dapat dilihat pada Gambar 4.28.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid Z Normal Stress

Gambar 4.28. Distribusi Tegangan Normal Sumbu-Z.

Dari Gambar 4.28. diketahui batas tegangan maksimum normal arah-Z adalah 37,23 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Setelah melakukan analisa distribusi tegangan yang terjadi pada marka kerucut, maka selanjutnya akan diperoleh grafik penjalaran distribusi tegangan yang terjadi pada elemen tersebut. Pada simulasi ini dilakukan pada beberapa titik yaitu titik 1 elemen 22525, titik 2 elemen 22559, titik 3 elemen 28696, dan titik 4 elemen 37691. Waktu penjalaran 0,00055 s dengan time per step 0,00001 detik, dan constraint pinned dilakukan pada dasar marka kerucut.

Gambar 4.29, 4.30, 4.31, dan 4.32 memperlihatkan grafik solid von misses,

normal-X dan normal-Y dan normal-Z pada titik 1 elemen 22525, titik 2 elemen 22559, titik 3 elemen 28696, dan titik 4 elemen 37691.

Elemen Solid Tetrahedral Jumlah Node : 63507

1: Solid Von Mises Stress, Element 22525

2: Solid Von Mises Stress, Element 22559

3: Solid Von Mises Stress, Element 28696

4: Solid Von Mises Stress, Element 37691

-1.952

-0.0000275 0.0000103 0.0000481 0.0000859 0.000124 0.000162 0.000199 0.000237 0.000275 0.000313 0.000351 0.000388 0.000426 0.000464 0.000502 0.00054 0.000577 Set Value

Gambar 4.29. Grafik SolidVon MisesStress pada titik 1, titik 2, titik 3, dan titik 4.

1: Solid X Normal Stress, Element 22525

2: Solid X Normal Stress, Element 22559

3: Solid X Normal Stress, Element 28696

4: Solid X Normal Stress, Element 37691

-28.27

-0.0000275 0.0000103 0.0000481 0.0000859 0.000124 0.000162 0.000199 0.000237 0.000275 0.000313 0.000351 0.000388 0.000426 0.000464 0.000502 0.00054 0.000577 Set Value

Gambar 4.30. Grafik Solid-X Normal Stress pada titik 1, titik 2, titik 3, dan titik 4.

1: Solid Y Normal Stress, Element 22525

2: Solid Y Normal Stress, Element 22559

3: Solid Y Normal Stress, Element 28696

4: Solid Y Normal Stress, Element 37691

-28.75

-0.0000275 0.0000103 0.0000481 0.0000859 0.000124 0.000162 0.000199 0.000237 0.000275 0.000313 0.000351 0.000388 0.000426 0.000464 0.000502 0.00054 0.000577 Set Value

1: Solid Z Normal Stress, Element 22525

2: Solid Z Normal Stress, Element 22559

3: Solid Z Normal Stress, Element 28696

4: Solid Z Normal Stress, Element 37691

-39.29

-0.0000275 0.0000103 0.0000481 0.0000859 0.000124 0.000162 0.000199 0.000237 0.000275 0.000313 0.000351 0.000388 0.000426 0.000464 0.000502 0.00054 0.000577 Set Value

Gambar 4.32. Grafik Solid-Z Normal Stress pada titik 1, titik 2, titik 3, dan titik 4.

Tabel 4.8. Tegangan setiap elemen pada pengimpakan 425 mm dari base dengan posisi marka kerucut diagonal terhadap arah impak.

Elemen

Tegangan Maksimum (MPa)

Von Mises Sumbu-X Sumbu-Y Sumbu-Z

4.3.3. Impak pada 550 mm dari base dengan posisi marka kerucut ditengah terhadap arah impak.

Pengimpakan pada posisi marka kerucut ditengah terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 25676 maka distribusi tegangan Von Mises marka kerucut 3D dapat dilihat pada Gambar 4.33.

X

Output Set: Case 56 Time 0.00055 Contour: Solid Von Mises Stress

Gambar 4.33. Distribusi Tegangan Solid Von Mises Stress

Dari Gambar 4.33. diketahui batas tegangan maksimum Solid Von Mises

Stress adalah 66,21 MPa pada waktu 0,00055 s menyebabkan marka kerucut

mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut ditengah terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 25676 maka distribusi tegangan normal arah-X marka kerucut 3D dapat dilihat pada Gambar 4.34.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid X Normal Stress

Gambar 4.34. Distribusi Tegangan Normal Sumbu-X.

Dari Gambar 4.34. diketahui batas tegangan maksimum normal arah-X adalah 57,26 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut ditengah terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 25676 maka distribusi tegangan normal arah-Y marka kerucut 3D dapat dilihat pada Gambar 4.35.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid Y Normal Stress

Gambar 4.35. Distribusi Tegangan Normal Sumbu-Y

Dari Gambar 4.35. diketahui batas tegangan maksimum normal arah-Y adalah 37,44 MPa pada waktu 0,00001 s menyebabkan marka kerucut mengalami perubahan letak.

Pengimpakan pada posisi marka kerucut ditengah terhadap arah impak dengan beban yang dimasukkan pada Load – Elemental – Pressure = 17 Mpa arah face = 1, di elemen 25676 maka distribusi tegangan normal arah-Z marka kerucut 3D dapat dilihat pada Gambar 4.36.

Elemen Solid Tetrahedral Jumlah Node : 63507

X

Output Set: Case 56 Time 0.00055 Contour: Solid Z Normal Stress

Gambar 4.36. Distribusi Tegangan Normal Sumbu-Z

Dari Gambar 4.36. diketahui batas tegangan maksimum normal arah-Z adalah 40,29 MPa pada waktu 0,00055 s menyebabkan marka kerucut mengalami perubahan letak.

Setelah melakukan analisa distribusi tegangan yang terjadi pada marka kerucut, maka selanjutnya akan diperoleh grafik penjalaran distribusi tegangan yang terjadi pada elemen tersebut. Pada simulasi ini dilakukan pada beberapa titik yaitu titik 1 elemen 23518, titik 2 elemen 25676, titik 3 elemen 45416, dan titik 4 elemen 43431. Waktu penjalaran 0,00055 s dengan time per step 0,00001 detik, dan constraint pinned dilakukan pada dasar marka kerucut.

Gambar 4.37, 4.38, 4.39, dan 4.40 memperlihatkan grafik solid von misses,

normal-X dan normal-Y dan normal-Z pada titik 1 elemen 23518, titik 2 elemen 25676, titik 3 elemen 45416, dan titik 4 elemen 43431.

Elemen Solid Tetrahedral Jumlah Node : 63507