ANALISA STRUKTUR KERUCUT LALU LINTAS

POLYMERIC FOAM DIPERKUAT SERAT TANDAN

KOSONG KELAPA SAWIT MENGGUNAKAN

MSC.NASTRAN

SKRIPSI

Skripsi Yang Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik

MUHAMMAD FAHRUL ROZI NIM. 060401007

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis sehingga penulis dapat menyelesaikan Skripsi ini.

Skripsi ini merupakan salah satu persyaratan untuk memenuhi syarat guna memperoleh gelar Sarjana Teknik (ST) Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Adapun judul Skripsi ini adalah

“Analisa Struktur Kerucut Lalu Lintas Polymericfoam Diperkuat Serat Tandan Kosong Kelapa Sawit Menggunakan MSC-Nastran”.

Selama penulisaan laporan ini penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis menyampaikan banyak terima kasih kepada :

1. Kedua Orang tua saya yang telah memberikan segala dukungan moril dan

materil, juga kepada ketiga adik saya yang telah memberi semangat untuk dapat menyelesaikan tulisan ini.

2. Bapak Prof. Dr. Ir. Bustami Syam, MSME. selaku dosen pembimbing

yang telah banyak memberikan arahan, bimbingan, nasehat, dan pelajaran berharga hingga Skripsi ini dapat terselesaikan.

3. Bapak Ir. Alfian Hamsi,M.Sc dan Bapak Dr.Ing.Ir. Ikhwansyah Isranuri

sebagai dosen pembanding yang telah memberikan bimbingan dan nasehat sehingga skripsi ini dapat terselesaikan.

4. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri dan Bapak Tulus Burhanuddin, ST.

MT. selaku Ketua dan Sekretaris Departemen Teknik Mesin.

5. Seluruh Staf Pengajar pada Departemen Teknik Mesin Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan pengetahuan kepada penulis hingga akhir studi dan seluruh pegawai administrasi di Departemen Teknik Mesin.

6. Bapak Siswo Pranoto selaku mahasiswa S2 yang menjadi partner saya

dalam menjalankan penelitian skripsi ini.

7. Bapak Zulfikar dan bapak Muftil Badri selaku mahasiswa S2 yang

membantu dalam penelitian ini.

8. Seluruh Asisten Laboratorium pada Departemen Teknik Mesin Fakultas

Teknik Universitas Sumatera Utara khususnya kepada asisten laboratorium gambar yaitu zul, alfian dan wendy.

9. Teman-teman mahasiswa Mesin USU khususnya untuk stambuk 2006

yaitu Fahri, Fahrul, Danu, Jo, Ade, Jamil, Wendy, Fajar, Fian, Fachriza, Arif, Munte, Boy, Iwan Furqan, Apat dan semuanya.

Akhir kata, semoga Skripsi ini dapat bermanfaat bagi kita semua dan dapat dilanjutkan oleh rekan-rekan mahasiswa lain.

ABSTRAK

Marka jalan adalah alat yang sangat dibutuhkan dalam pengaturan jalan raya. Banyak kerucut lalu lintas yang dipakai mempunyai ketahanan yang kurang. Pada penelitian ini, marka jalan yang diteliti adalah marka jalan yang terbuat dari polymericfoam yang diperkuat tandan kosong kelapa sawit. Penelitian ini bertujuan untuk menganalisis struktur kerucut jalan yang dikenai beban impak dengan menggunakan simulasi metode elemen hingga. Penelitian ini dilakukan dalam beberapa tahap kegiatan atau pengerjaan yaitu: Pengujian impak dengan metode uji bandul, melakukan permodelan dengan software AutoCad 2002 dan simulasi dengan metode elemen hingga menggunakan software Msc. Nastran 4.5. Setelah melakukan pengamatan di beberapa lokasi pada pengimpakan 550 mm dari base tegangan terbesar terjadi pada arah y sekitar -8,382 MPa tepatnya dititik 1, pada pengimpakan 420 mm dari base kerucut tegangan terbesar terjadi pada arah y sekitar -9,975MPa tepatnya dititik 2, pada pengimpakan 290 mm dari base tegangan terbesar terjadi pada arah y sekitar -15,61 MPa tepatnya dititik 3, dan pada pengimpakan 160 mm dari base tegangan terbesar terjadi pada arah z sekitar -2,293 MPa tepatnya dititik 4 sehingga disimpulkan bahwa titik 3 yaitu berada 290 dari base berpotensial mengalami kerusakan struktur terbesar akibat pengimpakan pada lokasi yang sama berulang.

Kata kunci : Marka kerucut, struktur, stabilitas, teknik uji bandul, Msc. Nastran

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN DARI PEMBIMBING

SPESIFIKASI TUGAS

SPESIFIKASI TUGAS

LEMBAR EVALUASI SEMINAR SKRIPSI

KATA PENGANTAR i

ABSTRAK ii

DAFTAR ISI iii

DAFTAR TABEL v

DAFTAR GAMBAR vi

DAFTAR NOTASI ix

BAB 1 PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Perumusan Masalah 2

1.3 Tujuan Penelitian 2

1.4 Manfaat Penelitian 2

1.5 Sistematika Penulisan 2

BAB 2 TINJAUAN PUSTAKA 4

2.1 Tinjauan Umum 4

2.2 Teori ayunan bola bandul 7

2.3 Impuls dan Momentum 8

2.3.1. Impuls 8

2.3.2. Momentum 9

2.4 Kesetimbangan 10

2.5 MSC/Nastran 13

2.6 Kerangka Konsep Penelitian 15

BAB 3 METODE PENELITIAN 16

3.1 Tempat dan waktu 16

3.1.2 Waktu 16

3.2 Pengujian Impak menggunakan teknik uji bandul 16

3.3 Penentuan sifat fisik dan mekanik dari material polymericfoam22

3.4 Prosedur simulasi 22

3.4.1. Permodelan Marka Kerucut Polymericfoam 22

3.4.2. Proses import ke Msc Nastran 24

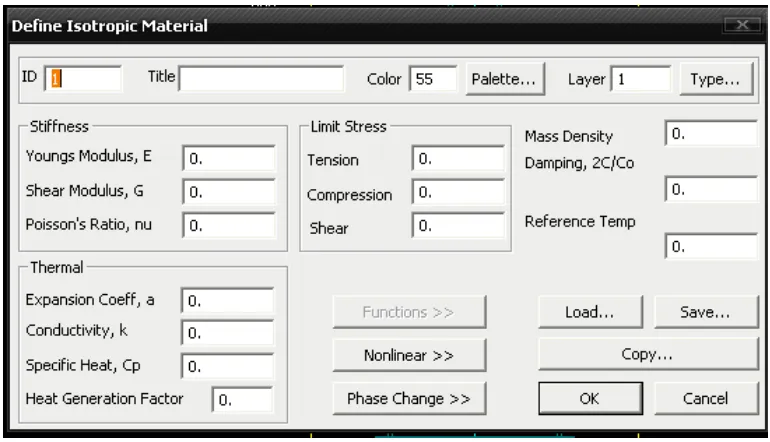

3.4.3. Mendefenisikan Material Properties 25

3.4.4. Mendefinisikan Element/Property Type 26

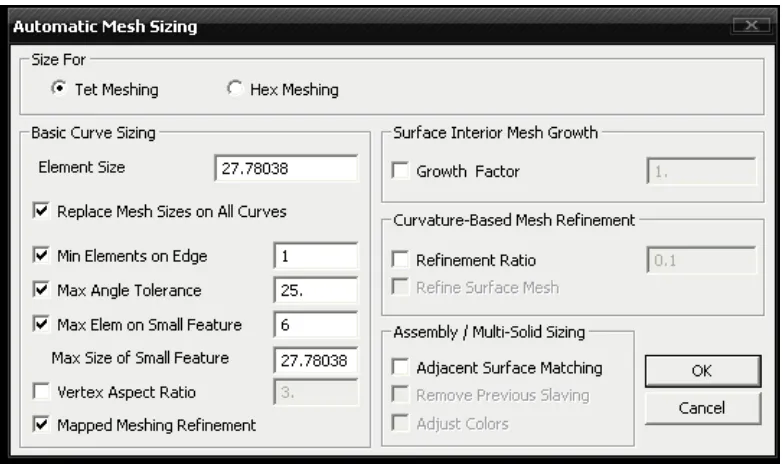

3.4.5. Proses Meshing 26

3.4.6. Penerapan Constraint 27

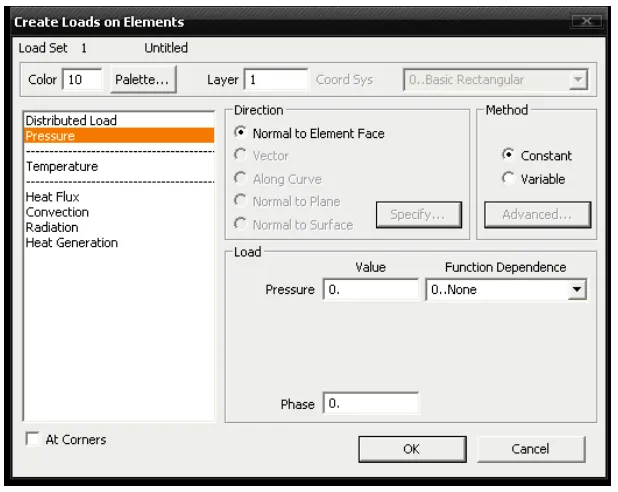

3.4.7. Penerapan Load 28

3.4.8. Function Definition 28

3.4.9. Proses Analyzing 29

BAB 4 HASIL DAN PEMBAHASAN 32

4.1 Teknik uji bandul pada marka kerucut polymericfoam 32

4.2 Analisa stabilitas marka kerucut Polymericfoam dan perbandingan

dengan marka kerucut re-desain. 36

4.3 Simulasi marka kerucut polymericfoam 37

4.3.1 Impak pada 550 mm dari base marka kerucut 40

4.3.2 Impak pada 420 mm dari base marka kerucut 54

4.3.3 Impak pada 290 mm dari base marka kerucut 59

4.3.4 Impak pada 160 mm dari base marka kerucut 65

4.4 Perbandingan Tegangan Terbesar Marka Kerucut Polymericfoam Dan Marka Kerucut Re-desain Menggunakan Msc.

Nastran 4.5. 71

BAB 5 KESIMPULAN DAN SARAN 74

5.1 Kesimpulan 74

5.2 Saran 74

DAFTAR PUSTAKA 76

DAFTAR TABEL

Halaman

Tabel 2.1. Karakteristik Mekanik Poliester Resin Tak Jenuh

6

Tabel 3.1 Hasil Uji Bandul

21

Tabel 3.2. Sifat Fisis dan Mekanis Material Polymericfoam.

22

Tabel 4.1. Perbandingan hasil energi impak marka jalan

polymericfoam dan marka jalan re-desain 35

Tabel 4.2. Tegangan setiap elemen pada pengimpakan 550 mm dari base

53

Tabel 4.3. Tegangan setiap elemen pada pengimpakan 420 mm dari base.

59

Tabel 4.4. Tegangan setiap elemen pada pengimpakan 290 mm dari base

65

Tabel 4.5. Tegangan setiap elemen pada pengimpakan 160 mm dari base

71

Tabel 4.6. Perbandingan tegangan terbesar pada pengimpakan 550 mm dari base

71

Tabel 4.7. Perbandingan tegangan terbesar pada pengimpakan 420 mm dari base

72

Tabel 4.8. Perbandingan tegangan terbesar pada pengimpakan 290 mm dari base

72

Tabel 4.9. Perbandingan tegangan terbesar pada pengimpakan 160 mm dari base

DAFTAR GAMBAR

Halaman

Gambar 2.1. Klasifikasi / Skema Struktur Komposit 4

Gambar 2.2 Gabungan makroskopis fasa-fasa pembentuk komposit 4

Gambar 2.3. Jenis Material Berongga 5

Gambar 2.4. Prinsip ayunan bola bandul 7

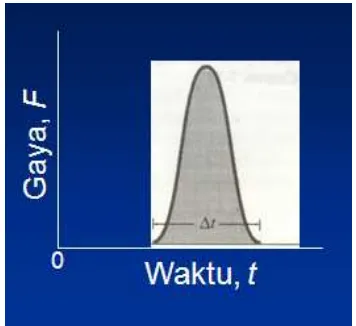

Gambar 2.5. Grafik Gaya vs Waktu 9

Gambar 2.6. Contoh dari kesimbangan stabil 11

Gambar 2.7. Contoh dari kesimbangan labil 12

Gambar 2.8. Contoh dari keseimbangan netral 12

Gambar 2.9. Kerangka Konsep Penelitian 15

Gambar 3.1 Ayunan bandul 17

Gambar 3.2 Guiden 18

Gambar 3.3. Meteran 18

Gambar 3.4. Marka jalan polymericfoam 19

Gambar 3.5. Ukuran marka kerucut polymericfoam 19

Gambar 3.6. Posisi marka kerucut polymericfoam ketika

dikenai beban impak 20

Gambar 3.7. Skema posisi marka kerucut polymericfoam

di tengah bola semen 20

Gambar 3.8. Prinsip teknik uji bandul. 21

Gambar 3.9. Diagram Alir Permodelan Dengan Autocad 2002 23

Gambar 3.10. Tampilan pembuka Msc. Nastran 4.5 24

Gambar 3.11. Tampilan proses import. 25

Gambar 3.12. Tampilan material properties. 25

Gambar 3.13. Tampilan element type. 26

Gambar 3.14. Tampilan penerapan meshing 27

Gambar 3.15. Tampilan constraint 27

Gambar 3.16. Tampilan penerapan load. 28

Gambar 3.17. Kotak dialog model fungsi. 28

Gambar 3.18. Tampilan analyze. 29

Gambar 3.19. Diagram Alir Simulasi Dengan Nastran 4.5 30

Gambar 3.20. Diagram Alir Simulasi Dengan Nastran 4.5 (Lanjutan) 31

Gambar 4.1. Pengujian Teknik Uji Bandul. 32

Gambar 4.2. Titik impak yang akan di uji coba. 34

Gambar 4.3. Prinsip uji impak. 36

Gambar 4.4. Ukuran marka kerucut polymericfoam 37

Gambar 4.5. Marka kerucut polymericfoam 38

Gambar 4.6. Lokasi impak pada marka kerucut. 40

Gambar 4.7. Model marka kerucut di Nastran Setelah

di import dari AutoCAD. 41

Gambar 4.8. Kotak dialog jenis material. 41

Gambar 4.9. Kotak dialog material dan sifat mekaniknya 42

Gambar 4.10. Kotak dialog mesh. 42

Gambar 4.11. Marka kerucut yang sudah di mesh. 43

Gambar 4.13. Kotak dialog beban dinamis. 46

Gambar 4.14. Kotak dialog model fungsi. 47

Gambar 4.15. Kurva Tegangan Insiden vs Waktu Impak. 47

Gambar 4.16. Nastran analysis control. 48

Gambar 4.17. Distribusi Tegangan Solid Von Mises Stress. 48

Gambar 4.18. Distribusi Tegangan Normal Arah-X. 49

Gambar 4.19. Distribusi Tegangan Normal Arah-Y. 50

Gambar 4.20. Distribusi Tegangan Normal Arah-Z. 50

Gambar 4.21. Grafik Solid Von Mises Stress pada titik 1,titik 2,

titik 3,dan titik 4. 51

Gambar 4.22. Grafik Solid-X Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 47

Gambar 4.23. Grafik Solid-Y Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 52

Gambar 4.24. Grafik Solid-Z Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 53

Gambar 4.25. Distribusi tegangan Solid VonMises stress. 54

Gambar 4.26. Distribusi Tegangan Normal Sumbu-X. 55

Gambar 4.27. Distribusi Tegangan Normal Sumbu-Y. 55

Gambar 4.28. Distribusi Tegangan Normal Sumbu-Z. 56

Gambar 4.29. Grafik Solid Von Mises Stress pada titik 1,titik 2,

titik 3,dan titik 4. 57

Gambar 4.30. Grafik Solid-X Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 57

Gambar 4.31. Grafik Solid-Y Normal Stress pada titik 1 titik 2,

titik 3,dan titik 4. 58

Gambar 4.32. Grafik Solid-Z Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 58

Gambar 4.33. Distribusi Tegangan Solid Von Mises Stress 60

Gambar 4.34. Distribusi Tegangan Normal Sumbu-X. 60

Gambar 4.35. Distribusi Tegangan Normal Sumbu-Y 61

Gambar 4.36. Distribusi Tegangan Normal Sumbu-Z 62

Gambar 4.37. Grafik Solid Von Mises Stress pada titik 1,titik 2,

titik 3,dan titik 4. 63

Gambar 4.38. Grafik Solid-X Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 63

Gambar 4.39. Grafik Solid-Y Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 64

Gambar 4.40. Grafik Solid-Z Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 65

Gambar 4.41. Distribusi Tegangan Solid Von Mises Stress 66

Gambar 4.42. Distribusi Tegangan Normal Sumbu-X 66

Gambar 4.43. Distribusi Tegangan Normal Sumbu-Y 67

Gambar 4.44. Distribusi Tegangan Normal Sumbu-Z 68

Gambar 4.45. Grafik Solid Von Mises Stress pada titik 1,titik 2,

titik 3,dan titik 4. 69

Gambar 4.46. Grafik Solid-X Normal Stress pada titik 1,titik 2,

Gambar 4.47. Grafik Solid-Y Normal Stress pada titik 1,titik 2,

titik 3,dan titik 4. 70

Gambar 4.48. Grafik Solid-Z Normal Stress pada titik 1,titik 2,

DAFTAR NOTASI

Simbol Arti Satuan

A = Luas permukaan mm2

D = Diameter mm

E = Young’s Modulus Pa

F = Gaya N

I = Impuls N.s

K = energy kinetic joule

L = Tinggi mm

M = Massa kg

υ = Poisson’s ratio

ρ = Massa jenis kg/mm3

σ = Tegangan MPa

θo = Sudut 0

g = Gravitasi m/s2

v = Kecepatan m/s

C0 = Kecepatan penjalaran tegangan m/s

t = waktu s

P = momentum N.s

ABSTRAK

Marka jalan adalah alat yang sangat dibutuhkan dalam pengaturan jalan raya. Banyak kerucut lalu lintas yang dipakai mempunyai ketahanan yang kurang. Pada penelitian ini, marka jalan yang diteliti adalah marka jalan yang terbuat dari polymericfoam yang diperkuat tandan kosong kelapa sawit. Penelitian ini bertujuan untuk menganalisis struktur kerucut jalan yang dikenai beban impak dengan menggunakan simulasi metode elemen hingga. Penelitian ini dilakukan dalam beberapa tahap kegiatan atau pengerjaan yaitu: Pengujian impak dengan metode uji bandul, melakukan permodelan dengan software AutoCad 2002 dan simulasi dengan metode elemen hingga menggunakan software Msc. Nastran 4.5. Setelah melakukan pengamatan di beberapa lokasi pada pengimpakan 550 mm dari base tegangan terbesar terjadi pada arah y sekitar -8,382 MPa tepatnya dititik 1, pada pengimpakan 420 mm dari base kerucut tegangan terbesar terjadi pada arah y sekitar -9,975MPa tepatnya dititik 2, pada pengimpakan 290 mm dari base tegangan terbesar terjadi pada arah y sekitar -15,61 MPa tepatnya dititik 3, dan pada pengimpakan 160 mm dari base tegangan terbesar terjadi pada arah z sekitar -2,293 MPa tepatnya dititik 4 sehingga disimpulkan bahwa titik 3 yaitu berada 290 dari base berpotensial mengalami kerusakan struktur terbesar akibat pengimpakan pada lokasi yang sama berulang.

Kata kunci : Marka kerucut, struktur, stabilitas, teknik uji bandul, Msc. Nastran

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Pada abad ke 21 ini, kebutuhan akan trasportasi dalam suatu masyarakat

meningkat. Untuk itu diperlukan alat-alat angkut, dan pergerakan alat-alat angkut

tersebut secara keseluruhan menimbulkan lalu lintas. Tingkat kebutuhan akan

angkutan menunjukan aktifitas masyarakat. Dengan demikian perkembangan lalu

lintas mengikuti perkembangan masyarakat yang bersangkutan.

Pertumbuhan volume lalu lintas yang cepat menyebabkan jalan-jalan

menjadi macet dan angka rata-rata kecelakaan di kota menjadi tinggi. Untuk

mengantisipasi kemacetan dan kecelakaan yang terjadi diperlukan marka kerucut.

Marka kerucut yang sering dijumpai adalah marka kerucut polyvinylchloride.

Seiring dengan itu perkembangan pabrik menghasilkan limbah, sebagai

contoh pabrik kelapa sawit yang menghasilkan limbah padat berupa tandan

kosong kelapa sawit Hal ini menjadi alasan menarik bagi penulis dalam

melakukan riset suatu marka kerucut (traffic cone) yang terbuat dari

polymericfoam yang diperkuat dari tandan kosong kelapa sawit.

Fungsi dari marka kerucut itu sendiri adalah sebagai marka jalan yang

dirancang sebagai usaha penertiban lalu lintas. Sebagai marka jalan yang tidak

permanen, marka kerucut harus bisa dipindah-pindahkan dengan mudah dengan

tetap mempertimbangkan berat total dari suatu marka kerucut.

Marka kerucut yang biasa digunakan di jalan raya menggunakan material

polimer Polypropylene dan polimer polyvinylchloride. Pada penelitian ini marka

kerucut yang digunakan mengunakan material polimer polymeric foam dicamur

dengan serat tandan kosong kelapa sawit.

Pada penelitian ini terdapat persamaan dan perbedaan dari marka kerucut

yang dijual di pasaran. Persamaanya yaitu pada kerucut ini memiliki berat yang

hampir sama dengan marka kerucut yang ada di jual secara komersial. Marka

perbedaannya yaitu kerucut yang akan di cetak ulang memiliki bahan dasar

polymericfoam dan serat tandan kosong kelapa sawit.

1.2. Perumusan Masalah

Kekuatan struktur yang masih rendah dari suatu marka kerucut menjadi

alasan menarik dan perlu diteliti oleh peneliti. Permasalahan yang ingin diteliti

adalah mengetahui stabilitas dari marka kerucut polymericfoam yang

menggunakan uji bandul. Dengan dilandasi pada latar belakang diatas peneliti

memandang perlu dilakukan suatu penelitian untuk mengetahui respon pada

marka kerucut polymericfoam terhadap beban impak dengan menggunakan

simulasi Msc. Nastran.

1.3. Tujuan Penelitian

Penelitian ini mencakup dua tujuan yaitu tujuan umum dan tujuan khusus.

1.3.1. Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk menganalisa struktur marka

kerucut yang terbuat dari polymericfoam dan serat tandan kosong kelapa

sawit yang dilakukan dengan uji bandul dan impak.

1.3.2.Tujuan Khusus

1. Membandingkan stabilitas marka kerucut polymericfoam dan marka

kerucut re-desain.

2. Mengetahui distribusi tegangan secara menyeluruh pada kerucut jalan

dengan menggunakan software Msc Nastran 4.5.

3. Membandingkan distribusi tegangan yang terjadi pada marka kerucut

polymericfoam dan re-desain menggunakan software Msc Nastran 4.5.

1.4. Manfaat Penelitian

Penelitian ini dilakukan untuk mengetahui sejauh mana stabilitas sebuah

marka kerucut yang menggunakan bahan polymericfoam dan serat tandan kosong

kelapa sawit. Dengan demikian diperoleh data marka kerucut yang telah di desain

ulang. Selain itu penelitian ini juga diharapkan bermanfaat bagi perkembangan

peneliti-peneliti lain dalam mengembangkan ilmu pengetahuan dan teknologi

terutama di bidang material dan kekuatan bahan.

1.5. Sistematika Penulisan

Tugas akhir ini terbagi dua tahap yaitu penganalisaan dengan hasil uji dan

penganalisaan secara simulasi.

Kemudian hasil akan disajikan kedalam tulisan yang terdiri dari 5 bab.

BAB I : PENDAHULUAN

Bab ini memberikan gambaran menyeluruh mengenai Tugas Akhir

yang meliputi, pembahasan tentang latar belakang, batasan

masalah, tujuan, manfaat dan sistematika penulisan.

BAB 2 : TINJAUAN PUSTAKA

Berisikan landasan teori dan studi literatur yang berkaitan dengan

pokok permasalahan serta metode pendekatan yang digunakan

untuk menganalisa persoalan.

BAB 3 : METODOLOGI PENELITIAN

Berisikan metode dari uji bandul. Berisi juga spesifikasi marka

jalan yang dijadikan studi kasus dan juga mengenai langkah

permodelan dari kerucut jalan dengan menggunakan software

autocad 2002 serta pembuatan simulasi dengan menggunakan

MscNastran 4.5 for windows.

BAB 4 : HASIL DAN PEMBAHASAN

Berisikan penyajian hasil yang diperoleh dari uji badul dan uji

simulasi.

BAB 5 : KESIMPULAN DAN SARAN

Berisikan jawaban dari tujuan dari penelitian.

DAFTAR PUSTAKA

BAB 2

TINJAUAN PUSTAKA

2.1. Tinjauan Umum

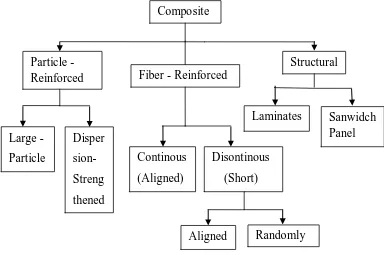

Bahan komposit merupakan bahan teknologi yang mempunyai potensi

yang tinggi. Komposit dapat memberikan gabungan sifat-sifat yang berbeda -

beda pada penggunaan yang tidak akan diperoleh melalui penggunaan logam,

polimer dan seramiks ,khususnya tentang sifat kekuatan spesifik serta kekakuan

spesifik .

Gambar 2.1. Klasifikasi / Skema Struktur Komposit (Calliester, 1994)

Secara umum bahan komposit terdiri dari dua bagian utama, yaitu : (1) matriks

yang mengisolasi fasa, dan (2) penguat (reinforcement) atau fasa sebaran.

Gambar 2.2 Gabungan makroskopis fasa-fasa pembentuk komposit

Foam didefenisikan sebagai penyebaran gelembung gelembung gas yang

terjadi pada material cair dan padat. Foam berkembang menjadi rongga rongga

mikro yang memiliki diameter 10µ m. Foam yang tersebar dalam polymer dapat

mencapai 108/cm3 (Kumar,2005).

Matriks Penguat Komposit

Composite

Fiber - Reinforced Particle -

Reinforced

Structural

Continous

(Aligned)

Disontinous

(Short) Large -

Particle

Disper

sion-Streng

thened

Laminates Sanwidch

Panel

Pada saat ini, perkembangan penelitian ini telah menghasilkan

karakteristik fisik dan mekanik material foam (Klemper dan Sendijarevic,2004).

Karakteristik fisik tersebut meliputi factor geometri, separti ukuran rongga dan

ketebalan dinding rongga. Selain karakteristik fisik juga terdapat karakteristik

mekanik. Karakteristik mekanik terdiri atas densitas dan modulus elastisitas.

Material foam memiliki susunan rongga yang bervariasi. Susunan rongga

tersebut dapat diketahui melalui pengamatan strutur mikro material foam. Susunan

rongga dibagi atas dua jenis, yaitu susunan rongga terbuka (open cell) dan tertutup

(closed cell). Pada material foam dengan susunan rongga terbuka terdapat

pemutusan dinding rongga yang fleksibel. Material foam dengan susunan rongga

tertutup tidak terdapat pemutusan dinding rongga dan bersifat kaku. Perbedaan

kedua jenis ini susunan rongga tersebut ditunjukan oleh gambar.

a.rongga terbuka b.rongga tertutup

Gambar 2.3 Jenis Material Berongga

Rongga rongga pada polimer terbentuk akibat adanya campuran fase

padat dan gas. Dua fase tersebut terjadi dengan cepat dan membentuk permuakaan

material yang berongga. Foam yang dihasilkan dari polimer merupakan

gelembung udara atau rongga udara yang bergabung di dalam polimer tersebut.

Gas yang digunakan untuk membentuk foam disebut blowing agent.

Pemberian blowing agent dilakukan secara kimia dan fisika. Blowing agent secara

kimia menimbulkan dekomposisi unsur unsur material dalam suatu reaksi kimia.

Blowing agent secara fisika terjadi akibat adanya gas yang diberikan pada

Polymericfoam yang flexible dihasilkan dari reaksi polyuretene.

Polyuretene dalam pembentukan polymericfoam juga berfungsi sebagai blowing

agent. Proses pembentukan rongga dari hasil reaksi polyuretene flexible

berlangsung relative cepat. Pada saat reaksi pembentukan polyuretene terjadi

pengeluaran panas (eksoterm) dengan kenaikan temperature mencapai 75-1600C.

Peningkatan volume polyuretene sekitar 20- 50 kali volume mula mula.

Sifat – sifat dari komposit sangat tergantung kepada sifat – sifat dari fasa

– fasa pembentuknya, jumlah relative masing – masing fasa, bentuk dari fasa,

ukuran fasa dan distribusi ukuran dari fasa – fasa dan sebarannya. Bila komposit

tersusun dari dua material yaitu : (1) M Sebagai Matriks dan (2) P sebagai

penguat maka secara teoritis sifat – sifat hasil pencampuran kedua material

tersebut memiliki sifat diantara sifat dari masing – masing material yang

bercampur.

Matriks berfungsi sebagai pelindung dan pengikat fasa pengikat. Biasanya

matriks mempunyai kerapatan / densitas , kekukuhan dan kekuatan yang jauh

lebih rendah daripada serat. Namun gabungan matriks dengan serat bisa

mempunyai kekuatan dan ketegaran yang tinggi, tetapi masih mempunyai

kerapatan yang rendah. Matriks jenis ini tergolong polimer thermoset, dan

memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa

pemberian tekanan ketika proses pembentukannya. Struktur material yang

dihasilkan berbentuk crosslink dengan keunggulan pada daya tahan yang lebih

baik terhadap jenis pembebanan statik dan impak. Hal ini disebabkan molekul

yang dimiliki bahan ini ialah dalam bentuk rantai molekul raksasa atom-atom

karbon yang saling berhubungan satu dengan yang lainnya. Dengan demikian

struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap

beban yang diberikan. Data mekanik bahan matriks diperlihatkan pada table 2.1

Tabel 2.1. Karakteristik Mekanik Poliester Resin Tak Jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young (E) GPa 2 s/d 4,5

Seperti telah disebutkan sebelumnya, bahwa penguat komposit yang

digunakan ialah dari bahan TKKS yang kemudian dibentuk menjadi ukuran halus

dan dicampurkan dalam matriks. Berdasarkan Penelitian Subiyanto B,dkk : tiap

kandungan serat TKKS secara fisik mengandung bahan-bahan serat seperti lignin

(16,19%), selulosa(44,14%) dan hemiselulosa (19,28%) yang mirip dengan

bahan kimia penyusun kayu. Ukuran serat TKKS yang belum dicacah adalah

13-18 cm dan serat ini dihaluskan lagi hingga mencapai ukuran 0,1 -0,8 mm.

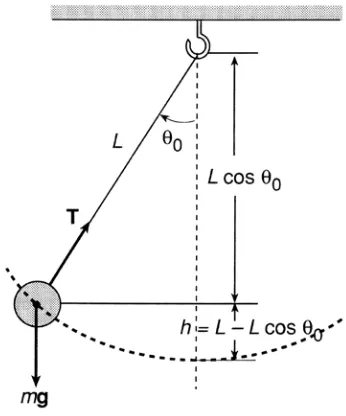

2.2. Teori Ayunan bola bandul

Dengan pendekatan empiris dengan asumsi sebuah bandul, dengan massa

m diikiatkan pada sebuah tali dengan panjang L. Kemudian masssa ini ditarik

kesamping sehingga tali membentuk sudut θ0 dengan sudut vertikal dan dilepas

dari keadaan diam.

Gambar 2.4. Prinsip ayunan bola bandul.

Kedua gaya yang bekerja pada beban (dengan mengabaikan hambatan

udara) adalah gaya gravitasi mg, yang bersifat konservatif, dan tegangan T, yang

tegak lurus terhadap gerakan dan karena itu tidak melakukan kerja. Oleh karena

itu, dalam persoalan ini energi mekanik sistem beban-bumi adalah kekal.

Kita pilih energi potensial gravitasi bernilai nol didasar ayunan. Semula

bernilai nol dan energi potensial sistem bernilai mgh. Jadi energi total awal dari

sistem adalah :

Ei= Ki + Ui = 0 + mgh (2.1)

Dimana:

Ei = energy total awal system

Ki = energy kinetic awal

Ui = energy potensial awal

Ketika bandul berayun turun, energi potensial berubah menjadi energi

kinetik. Maka energi akhir dari dasar ayunan menjadi :

Ef= Kf + Uf = ½ mv2 + 0 = ½ mv2 (2.2)

Dimana :

Ef = energy total akhir system

Kf = energy kinetic akhir

Uf = energy potensial akhir

Selanjutnya kekekalan energi memberikan :

Ef =Ei

Untuk mendapatkan kelajuan yang dinyatakan dalam sudut awal θ0, harus

dihubungkan h dengan θ0. Jarak h berhubungan dengan θ0 dan panjang bandul L

melalui :

Sehingga kelajuan didasar bandul didapat dari :

)

2.3. Impuls dan Momentum

2.3.1 Impuls

Impuls didefinisikan sebagai gaya yang bekerja dalam waktu singkat.

Secara matematis ditulis : I = F.Δt = F (t2-t1) (2.6)

Dimana : I = Impuls (Ns)

p

Ketika terjadi tumbukan, gaya biasanya melonjak dari nol pada saat kontak

menjadi nilai yang sangat besar dalam waktu yang sangat singkat, dan kemudian

dengan drastis kembali ke nol lagi. Selang waktu Δt biasanya cukup nyata dan

sangat singkat.

Gambar 2.5. Grafik Gaya vs Waktu

2.3.2 Momentum

Momentum adalah ukuran kecenderungan benda untuk terus bergerak.

Momentum merupakan ukuran mudah atau sukarnya suatu benda mengubah

keadaan geraknya (mengubah kecepatannya, diperlambat atau dipercepat)

Secara matematis ditulis :

P = m.v (2.7)

Dimana : P = Momentum benda (kgms-1)

m = massa benda yang bergerak (kg)

v = kelajuan benda ( ms-1)

Sesuai dengan Hukum II Newton :

Sehingga Impuls merupakan perubahan momentum.

2.4 Kesetimbangan

Benda dikatakan mencapai kesetimbangan jika benda tersebut dalam

keadaan diam/statis atau dalam keadaan bergerak beraturan/dinamis.

Ditinjau dari keadaannya, kesetimbangan terbagi dua, yaitu:

1. Kesetimbangan Translasi (a = 0)

v = 0 (statis) ; v = konstan (dinamis)

Untuk setiap bidang acuan,disini perlu bahwa jumlah vektor dari gaya

gaya yang bekerja adalah nol.

∑ F = 0 (2.9)

∑ Fx = 0 ; ∑ Fy = 0 (2.10)

Persamaan persamaan ini adalah persamaan persamaan Newton untuk

kasus khusus benda dalam keadaan diam,atau bergerak dengan suatu kecepatan

konstan yang membatasi keseimbangan. Komponen komponen gaya yang saling

tegak lurus dalam arah arah x dan y dipandang telah menggantikan gaya gaya

resultan.

2. Kesetimbangan Rotasi (alpha = 0)

w = 0 (statis) ; w = konstan (dinamis)

∑ τ = 0 → pilih pada suatu titik dimana gaya-gaya yang bekerja terbanyak

∑ WR cos θ = 0 (keseimbangan gaya gaya horizontal)

∑ WR sin θ = 0 (keseimbangan gaya gaya vertikal)

Keterangan :

W = Gaya berat (N)

R = jari jari (m)

θ = simpangan sudut (0)

Macam Kesetimbangan Statis :

1. Kesetimbangan Stabil : setelah gangguan (dikenakan gaya), benda berada

pada posisi semula.

Contoh :Mula-mula benda berada dalam keseimbangan statis / benda diam

(gambar 2.5). Seperti yang tampak pada gambar 2.5, jumlah gaya total

dan gaya normal (N), di mana besar gaya normal = besar gaya berat.

Karena arahnya berlawanan, maka kedua gaya ini saling melenyapkan.

Gambar 2.6. Contoh dari keseimbangan stabil

∑ Fx = 0

Pada arah x tidak ada gaya yang bekerja sehingga tidak ada pengaruh

terhadap gaya pada arah x.

∑ Fy = 0

Pada arah y terdapat dua gaya yaitu gaya normal dan gaya berat dari benda

tersebut dan dapat dikembangkan menjadi:

N – W = 0

N = W

N= m.g

Pada gambar nomor 1 saat N = W maka benda tersebut berada dalam

keadaan stabil. Ketika pada gambar 2 dan gambar 3 titik tumpuh menjadi

berbeda sehingga gaya normal dan gaya berat menjadi berbeda. Pada saat

perbedaan ini tidak telalu besar maka benda akan kembali pada posisi

seperti gambar 1 dan apabila perbedaan ini terlalu besar benda akan

menggelinding dan merubah titik tumpuhnya.

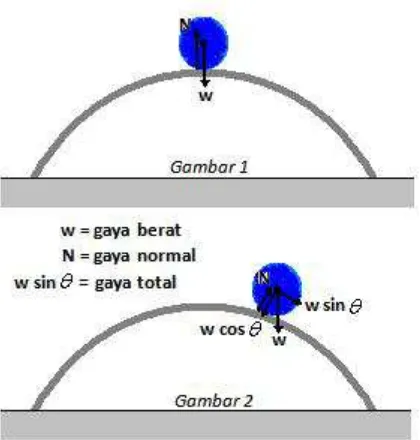

2. Kesetimbangan Labil : setelah gangguan, benda tidak kembali ke posisi

Contoh : Sebuah bola, mula-mula sedang diam di atas pantat wajan yang

dibalik (gambar 2.6). Setelah ditiup angin, bola bergerak ke kanan . Amati

gaya-gaya yang bekerja pada bola tersebut. Komponen gaya berat yang

tegak lurus permukaan wajan (w cos θ) dan gaya normal (N) saling

melenyapkan karena kedua gaya ini mempunyai besar yang sama tapi

arahnya berlawanan. Pada bola bekerja juga komponen gaya berat yang

sejajar permukaan wajan (w sin θ). w sin θ merupakan gaya total yang

menyebabkan bola terus berguling ria ke bawah menjahui posisinya

semula.

Gambar 2.7. Contoh dari keseimbangan labil

∑ Fy = 0

N – W cos θ = 0

N = W cos θ

Pada saat bola menggelinding maka berlaku N= W cos θ . Bola akan terus

menggelinding sampai permukaan benda menjadi datar.

3. Kesetimbangan Indiferen (netral) : setelah gangguan, titik berat tetap benda

tetap pada satu garis lurus seperti semula.

Contoh : Bola berada di atas permukaan horisontal (bidang datar). Jika

bola didorong, bola akan bergerak. Setelah bergerak, bola tetap diam di

posisinya semula; bola juga malas bergerak lebih jauh lagi dari posisinya

semula.

Gambar 2.8. Contoh dari keseimbangan netral

2.5. MSC/NASTRAN 4.5

Metode Elemen Hingga (MEH) yang digunakan untuk menganalisa

struktur diselesaikan dengan bantuan NASTRAN, suatu paket program yang

dikembangkan di Amerika Serikat oleh National Aeronautics and Space

Administration (NASA). Perangkat Schwendler Corporation adalah program

analisa elemen hingga untuk analisa tegangan (stress), getaran (vibration), dan

perpindahan panas (heat transfer) dari struktur dan komponen mekanika. Dengan

MSC/NASTRAN, kita dapat mengimport geometri CAD (Computer Aided

Design) atau dengan membuat geometri sendiri dengan MSC/NASTRAN.

Mesh, dapat dibuat dengan banyak metode: secara manual sampai

automatis. Pemakaian material dan penentuan sifat material dapat dibuat atau

dipilih dari MSC/NASTRAN’s libraries. Demikian juga banyak tipe kondisi batas

dan kondisi pembebanan dapat diterapkan.

Analisa tegangan dengan metode elemen hingga dapat memecahkan

beberapa kasus banyak menggunakan pendekatan prosedur dua dimensi. Prosedur

dua dimensi digunakan karena praktis lebih mendekati, dan modelnya lebih

sederhana. Pada kasus yang sebenarnya analisa tiga dimensi yang banyak

digunakan karena analisa tegangan tiga dimensi dengan metode elemen hingga

mendekati masalah yang sebenarnya.

Kajian numerik yang umum digunakan dilakukan dengan dua cara yaitu

dengan mendiskretisasi persamaan differensial. Metode ini memiliki kelemahan

utama yaitu syarat-syarat batasnya sangat susah dipenuhi. Kelemahan yang lain

adalah akurasi hasil perhitungan yang relatif rendah. Kajian elemen hingga adalah

analisis pendekatan yang berasumsi peralihan atau asumsi tegangan atau

berdasarkan kombinasi keduanya pada setiap elemennya.

Mesh dapat dibuat dengan berbagai metode yaitu Generate Between,

Generate Region, On Geometry, Boundary Mesh, dan Transition. Material dan

sifat material dapat dibuat atau dipilih dari MSC/NASTRAN libraries.

MSC/NASTRAN juga dapat menampilkan secara grafik setiap langkah proses

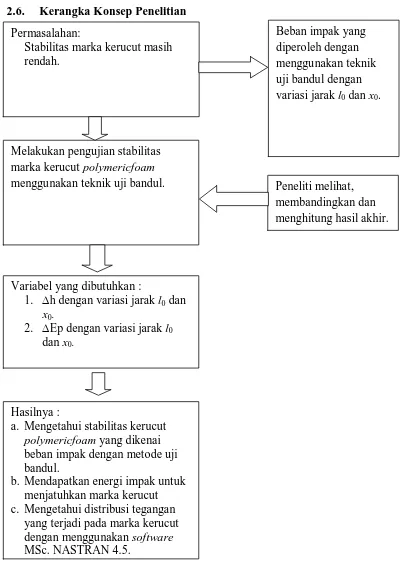

2.6. Kerangka Konsep Penelitian

2.7

Gambar 2.9. Kerangka Konsep Penelitian

Permasalahan:

Stabilitas marka kerucut masih rendah.

Melakukan pengujian stabilitas marka kerucut polymericfoam menggunakan teknik uji bandul.

Beban impak yang diperoleh dengan menggunakan teknik uji bandul dengan

variasi jarak l0 dan x0.

Peneliti melihat, membandingkan dan menghitung hasil akhir.

Variabel yang dibutuhkan :

1. ∆h dengan variasi jarak l0 dan

x0.

2. ∆Ep dengan variasi jarak l0

dan x0.

Hasilnya :

a. Mengetahui stabilitas kerucut

polymericfoam yang dikenai beban impak dengan metode uji bandul.

b. Mendapatkan energi impak untuk

menjatuhkan marka kerucut

c. Mengetahui distribusi tegangan

BAB 2

TINJAUAN PUSTAKA

2.1. Tinjauan Umum

Bahan komposit merupakan bahan teknologi yang mempunyai potensi

yang tinggi. Komposit dapat memberikan gabungan sifat-sifat yang berbeda -

beda pada penggunaan yang tidak akan diperoleh melalui penggunaan logam,

polimer dan seramiks ,khususnya tentang sifat kekuatan spesifik serta kekakuan

spesifik .

Gambar 2.1. Klasifikasi / Skema Struktur Komposit (Calliester, 1994)

Secara umum bahan komposit terdiri dari dua bagian utama, yaitu : (1) matriks

yang mengisolasi fasa, dan (2) penguat (reinforcement) atau fasa sebaran.

Gambar 2.2 Gabungan makroskopis fasa-fasa pembentuk komposit

Foam didefenisikan sebagai penyebaran gelembung gelembung gas yang

terjadi pada material cair dan padat. Foam berkembang menjadi rongga rongga

mikro yang memiliki diameter 10µ m. Foam yang tersebar dalam polymer dapat

mencapai 108/cm3 (Kumar,2005).

Matriks Penguat Komposit

Composite

Fiber - Reinforced Particle -

Reinforced

Structural

Continous

(Aligned)

Disontinous

(Short) Large -

Particle

Disper

sion-Streng

thened

Laminates Sanwidch

Panel

Pada saat ini, perkembangan penelitian ini telah menghasilkan

karakteristik fisik dan mekanik material foam (Klemper dan Sendijarevic,2004).

Karakteristik fisik tersebut meliputi factor geometri, separti ukuran rongga dan

ketebalan dinding rongga. Selain karakteristik fisik juga terdapat karakteristik

mekanik. Karakteristik mekanik terdiri atas densitas dan modulus elastisitas.

Material foam memiliki susunan rongga yang bervariasi. Susunan rongga

tersebut dapat diketahui melalui pengamatan strutur mikro material foam. Susunan

rongga dibagi atas dua jenis, yaitu susunan rongga terbuka (open cell) dan tertutup

(closed cell). Pada material foam dengan susunan rongga terbuka terdapat

pemutusan dinding rongga yang fleksibel. Material foam dengan susunan rongga

tertutup tidak terdapat pemutusan dinding rongga dan bersifat kaku. Perbedaan

kedua jenis ini susunan rongga tersebut ditunjukan oleh gambar.

a.rongga terbuka b.rongga tertutup

Gambar 2.3 Jenis Material Berongga

Rongga rongga pada polimer terbentuk akibat adanya campuran fase

padat dan gas. Dua fase tersebut terjadi dengan cepat dan membentuk permuakaan

material yang berongga. Foam yang dihasilkan dari polimer merupakan

gelembung udara atau rongga udara yang bergabung di dalam polimer tersebut.

Gas yang digunakan untuk membentuk foam disebut blowing agent.

Pemberian blowing agent dilakukan secara kimia dan fisika. Blowing agent secara

kimia menimbulkan dekomposisi unsur unsur material dalam suatu reaksi kimia.

Blowing agent secara fisika terjadi akibat adanya gas yang diberikan pada

Polymericfoam yang flexible dihasilkan dari reaksi polyuretene.

Polyuretene dalam pembentukan polymericfoam juga berfungsi sebagai blowing

agent. Proses pembentukan rongga dari hasil reaksi polyuretene flexible

berlangsung relative cepat. Pada saat reaksi pembentukan polyuretene terjadi

pengeluaran panas (eksoterm) dengan kenaikan temperature mencapai 75-1600C.

Peningkatan volume polyuretene sekitar 20- 50 kali volume mula mula.

Sifat – sifat dari komposit sangat tergantung kepada sifat – sifat dari fasa

– fasa pembentuknya, jumlah relative masing – masing fasa, bentuk dari fasa,

ukuran fasa dan distribusi ukuran dari fasa – fasa dan sebarannya. Bila komposit

tersusun dari dua material yaitu : (1) M Sebagai Matriks dan (2) P sebagai

penguat maka secara teoritis sifat – sifat hasil pencampuran kedua material

tersebut memiliki sifat diantara sifat dari masing – masing material yang

bercampur.

Matriks berfungsi sebagai pelindung dan pengikat fasa pengikat. Biasanya

matriks mempunyai kerapatan / densitas , kekukuhan dan kekuatan yang jauh

lebih rendah daripada serat. Namun gabungan matriks dengan serat bisa

mempunyai kekuatan dan ketegaran yang tinggi, tetapi masih mempunyai

kerapatan yang rendah. Matriks jenis ini tergolong polimer thermoset, dan

memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa

pemberian tekanan ketika proses pembentukannya. Struktur material yang

dihasilkan berbentuk crosslink dengan keunggulan pada daya tahan yang lebih

baik terhadap jenis pembebanan statik dan impak. Hal ini disebabkan molekul

yang dimiliki bahan ini ialah dalam bentuk rantai molekul raksasa atom-atom

karbon yang saling berhubungan satu dengan yang lainnya. Dengan demikian

struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap

beban yang diberikan. Data mekanik bahan matriks diperlihatkan pada table 2.1

Tabel 2.1. Karakteristik Mekanik Poliester Resin Tak Jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young (E) GPa 2 s/d 4,5

Seperti telah disebutkan sebelumnya, bahwa penguat komposit yang

digunakan ialah dari bahan TKKS yang kemudian dibentuk menjadi ukuran halus

dan dicampurkan dalam matriks. Berdasarkan Penelitian Subiyanto B,dkk : tiap

kandungan serat TKKS secara fisik mengandung bahan-bahan serat seperti lignin

(16,19%), selulosa(44,14%) dan hemiselulosa (19,28%) yang mirip dengan

bahan kimia penyusun kayu. Ukuran serat TKKS yang belum dicacah adalah

13-18 cm dan serat ini dihaluskan lagi hingga mencapai ukuran 0,1 -0,8 mm.

2.2. Teori Ayunan bola bandul

Dengan pendekatan empiris dengan asumsi sebuah bandul, dengan massa

m diikiatkan pada sebuah tali dengan panjang L. Kemudian masssa ini ditarik

kesamping sehingga tali membentuk sudut θ0 dengan sudut vertikal dan dilepas

dari keadaan diam.

Gambar 2.4. Prinsip ayunan bola bandul.

Kedua gaya yang bekerja pada beban (dengan mengabaikan hambatan

udara) adalah gaya gravitasi mg, yang bersifat konservatif, dan tegangan T, yang

tegak lurus terhadap gerakan dan karena itu tidak melakukan kerja. Oleh karena

itu, dalam persoalan ini energi mekanik sistem beban-bumi adalah kekal.

Kita pilih energi potensial gravitasi bernilai nol didasar ayunan. Semula

bernilai nol dan energi potensial sistem bernilai mgh. Jadi energi total awal dari

sistem adalah :

Ei= Ki + Ui = 0 + mgh (2.1)

Dimana:

Ei = energy total awal system

Ki = energy kinetic awal

Ui = energy potensial awal

Ketika bandul berayun turun, energi potensial berubah menjadi energi

kinetik. Maka energi akhir dari dasar ayunan menjadi :

Ef= Kf + Uf = ½ mv2 + 0 = ½ mv2 (2.2)

Dimana :

Ef = energy total akhir system

Kf = energy kinetic akhir

Uf = energy potensial akhir

Selanjutnya kekekalan energi memberikan :

Ef =Ei

Untuk mendapatkan kelajuan yang dinyatakan dalam sudut awal θ0, harus

dihubungkan h dengan θ0. Jarak h berhubungan dengan θ0 dan panjang bandul L

melalui :

Sehingga kelajuan didasar bandul didapat dari :

)

2.3. Impuls dan Momentum

2.3.1 Impuls

Impuls didefinisikan sebagai gaya yang bekerja dalam waktu singkat.

Secara matematis ditulis : I = F.Δt = F (t2-t1) (2.6)

Dimana : I = Impuls (Ns)

p

Ketika terjadi tumbukan, gaya biasanya melonjak dari nol pada saat kontak

menjadi nilai yang sangat besar dalam waktu yang sangat singkat, dan kemudian

dengan drastis kembali ke nol lagi. Selang waktu Δt biasanya cukup nyata dan

sangat singkat.

Gambar 2.5. Grafik Gaya vs Waktu

2.3.2 Momentum

Momentum adalah ukuran kecenderungan benda untuk terus bergerak.

Momentum merupakan ukuran mudah atau sukarnya suatu benda mengubah

keadaan geraknya (mengubah kecepatannya, diperlambat atau dipercepat)

Secara matematis ditulis :

P = m.v (2.7)

Dimana : P = Momentum benda (kgms-1)

m = massa benda yang bergerak (kg)

v = kelajuan benda ( ms-1)

Sesuai dengan Hukum II Newton :

Sehingga Impuls merupakan perubahan momentum.

2.4 Kesetimbangan

Benda dikatakan mencapai kesetimbangan jika benda tersebut dalam

keadaan diam/statis atau dalam keadaan bergerak beraturan/dinamis.

Ditinjau dari keadaannya, kesetimbangan terbagi dua, yaitu:

1. Kesetimbangan Translasi (a = 0)

v = 0 (statis) ; v = konstan (dinamis)

Untuk setiap bidang acuan,disini perlu bahwa jumlah vektor dari gaya

gaya yang bekerja adalah nol.

∑ F = 0 (2.9)

∑ Fx = 0 ; ∑ Fy = 0 (2.10)

Persamaan persamaan ini adalah persamaan persamaan Newton untuk

kasus khusus benda dalam keadaan diam,atau bergerak dengan suatu kecepatan

konstan yang membatasi keseimbangan. Komponen komponen gaya yang saling

tegak lurus dalam arah arah x dan y dipandang telah menggantikan gaya gaya

resultan.

2. Kesetimbangan Rotasi (alpha = 0)

w = 0 (statis) ; w = konstan (dinamis)

∑ τ = 0 → pilih pada suatu titik dimana gaya-gaya yang bekerja terbanyak

∑ WR cos θ = 0 (keseimbangan gaya gaya horizontal)

∑ WR sin θ = 0 (keseimbangan gaya gaya vertikal)

Keterangan :

W = Gaya berat (N)

R = jari jari (m)

θ = simpangan sudut (0)

Macam Kesetimbangan Statis :

1. Kesetimbangan Stabil : setelah gangguan (dikenakan gaya), benda berada

pada posisi semula.

Contoh :Mula-mula benda berada dalam keseimbangan statis / benda diam

(gambar 2.5). Seperti yang tampak pada gambar 2.5, jumlah gaya total

dan gaya normal (N), di mana besar gaya normal = besar gaya berat.

Karena arahnya berlawanan, maka kedua gaya ini saling melenyapkan.

Gambar 2.6. Contoh dari keseimbangan stabil

∑ Fx = 0

Pada arah x tidak ada gaya yang bekerja sehingga tidak ada pengaruh

terhadap gaya pada arah x.

∑ Fy = 0

Pada arah y terdapat dua gaya yaitu gaya normal dan gaya berat dari benda

tersebut dan dapat dikembangkan menjadi:

N – W = 0

N = W

N= m.g

Pada gambar nomor 1 saat N = W maka benda tersebut berada dalam

keadaan stabil. Ketika pada gambar 2 dan gambar 3 titik tumpuh menjadi

berbeda sehingga gaya normal dan gaya berat menjadi berbeda. Pada saat

perbedaan ini tidak telalu besar maka benda akan kembali pada posisi

seperti gambar 1 dan apabila perbedaan ini terlalu besar benda akan

menggelinding dan merubah titik tumpuhnya.

2. Kesetimbangan Labil : setelah gangguan, benda tidak kembali ke posisi

Contoh : Sebuah bola, mula-mula sedang diam di atas pantat wajan yang

dibalik (gambar 2.6). Setelah ditiup angin, bola bergerak ke kanan . Amati

gaya-gaya yang bekerja pada bola tersebut. Komponen gaya berat yang

tegak lurus permukaan wajan (w cos θ) dan gaya normal (N) saling

melenyapkan karena kedua gaya ini mempunyai besar yang sama tapi

arahnya berlawanan. Pada bola bekerja juga komponen gaya berat yang

sejajar permukaan wajan (w sin θ). w sin θ merupakan gaya total yang

menyebabkan bola terus berguling ria ke bawah menjahui posisinya

semula.

Gambar 2.7. Contoh dari keseimbangan labil

∑ Fy = 0

N – W cos θ = 0

N = W cos θ

Pada saat bola menggelinding maka berlaku N= W cos θ . Bola akan terus

menggelinding sampai permukaan benda menjadi datar.

3. Kesetimbangan Indiferen (netral) : setelah gangguan, titik berat tetap benda

tetap pada satu garis lurus seperti semula.

Contoh : Bola berada di atas permukaan horisontal (bidang datar). Jika

bola didorong, bola akan bergerak. Setelah bergerak, bola tetap diam di

posisinya semula; bola juga malas bergerak lebih jauh lagi dari posisinya

semula.

Gambar 2.8. Contoh dari keseimbangan netral

2.5. MSC/NASTRAN 4.5

Metode Elemen Hingga (MEH) yang digunakan untuk menganalisa

struktur diselesaikan dengan bantuan NASTRAN, suatu paket program yang

dikembangkan di Amerika Serikat oleh National Aeronautics and Space

Administration (NASA). Perangkat Schwendler Corporation adalah program

analisa elemen hingga untuk analisa tegangan (stress), getaran (vibration), dan

perpindahan panas (heat transfer) dari struktur dan komponen mekanika. Dengan

MSC/NASTRAN, kita dapat mengimport geometri CAD (Computer Aided

Design) atau dengan membuat geometri sendiri dengan MSC/NASTRAN.

Mesh, dapat dibuat dengan banyak metode: secara manual sampai

automatis. Pemakaian material dan penentuan sifat material dapat dibuat atau

dipilih dari MSC/NASTRAN’s libraries. Demikian juga banyak tipe kondisi batas

dan kondisi pembebanan dapat diterapkan.

Analisa tegangan dengan metode elemen hingga dapat memecahkan

beberapa kasus banyak menggunakan pendekatan prosedur dua dimensi. Prosedur

dua dimensi digunakan karena praktis lebih mendekati, dan modelnya lebih

sederhana. Pada kasus yang sebenarnya analisa tiga dimensi yang banyak

digunakan karena analisa tegangan tiga dimensi dengan metode elemen hingga

mendekati masalah yang sebenarnya.

Kajian numerik yang umum digunakan dilakukan dengan dua cara yaitu

dengan mendiskretisasi persamaan differensial. Metode ini memiliki kelemahan

utama yaitu syarat-syarat batasnya sangat susah dipenuhi. Kelemahan yang lain

adalah akurasi hasil perhitungan yang relatif rendah. Kajian elemen hingga adalah

analisis pendekatan yang berasumsi peralihan atau asumsi tegangan atau

berdasarkan kombinasi keduanya pada setiap elemennya.

Mesh dapat dibuat dengan berbagai metode yaitu Generate Between,

Generate Region, On Geometry, Boundary Mesh, dan Transition. Material dan

sifat material dapat dibuat atau dipilih dari MSC/NASTRAN libraries.

MSC/NASTRAN juga dapat menampilkan secara grafik setiap langkah proses

2.6. Kerangka Konsep Penelitian

2.7

Gambar 2.9. Kerangka Konsep Penelitian

Permasalahan:

Stabilitas marka kerucut masih rendah.

Melakukan pengujian stabilitas marka kerucut polymericfoam menggunakan teknik uji bandul.

Beban impak yang diperoleh dengan menggunakan teknik uji bandul dengan

variasi jarak l0 dan x0.

Peneliti melihat, membandingkan dan menghitung hasil akhir.

Variabel yang dibutuhkan :

1. ∆h dengan variasi jarak l0 dan

x0.

2. ∆Ep dengan variasi jarak l0

dan x0.

Hasilnya :

a. Mengetahui stabilitas kerucut

polymericfoam yang dikenai beban impak dengan metode uji bandul.

b. Mendapatkan energi impak untuk

menjatuhkan marka kerucut

c. Mengetahui distribusi tegangan

BAB 3

METODE PENELITIAN

Bab ini berisikan metode yang digunakan untuk menyelesaikan

permasalahan pada skripsi ini. Penelitian ini terdiri dari beberapa tahapan yaitu :

melakukan pembuatan marka kerucut dengan menggunakan polymericfoam,

pengujian stabilitas dengan menggunakan teknik uji bandul.

3.1. Tempat dan Waktu

3.1.1. Tempat

Laboratorium Impact Fracture Research Center (IFRC) unit I di

Departemen Teknik Mesin dan IFRC unit II Di Program Magister Dan Doctor

Teknik Mesin Fakultas Teknik Univesitas Sumatera Utara dengan

menggunakan teknik uji bandul menggunakan bola semen dengan berat 8,5 kg.

3.1.2. Waktu

Waktu penelitian dilaksanakan dari Februari 2010 sampai Juni 2010.

3.2. Pengujian Impak Menggunakan Teknik Uji Bandul

Tujuan eksperimen ini adalah menguji marka jalan polymericfoam dengan

suatu variasi gaya sehingga marka jalan tersebut jatuh atau tidak. Bola semen

(berat total 8,5 kg) dipakai untuk menjatuhkan marka kerucut polymericfoam dan

jarak ayun bola semen dicatat.

Alat yang digunakan dalam uji bandul ini adalah sebagai berikut:

1. Ayunan Bandul

Ayunan bandul adalah alat yang digunakan untuk menguji spesiment

Gambar 3.1 Ayunan bandul

Keterangan gambar :

1. Tonggak penyangga berfungsi sebagai tempat diikatkan bandul.

2. Guiden berfungsi sebagai membuat arah ayunan bandul menjadi

lurus.

3. Tali baja berfungsi sebagai tempat mengikatkan beban impak yaitu

bola semen.

4. Bola semen berfungsi sebagai beban dalam percobaan uji bandul.

5. Kaki ayunan berfungsi sebagai fondasi ayunan yang terbuat dari

besi.

3

4

Gambar 3.2 Guiden

2. Meteran

Meteran berfungsi untuk mengukur panjang dari tali bandul, jarak

impak, dan pergeseran dari marka kerucut setelah kena impak.

Gambar 3.3. Meteran

Spesifikasi :

• Merek : Daiyu

• Panjang maximum : 2,5 meter

3. Marka jalan Polymericfoam

Marka jalan adalah spesiment yang akan di uji bandul. Letak dari

spesimen diletakkan di tengah tengah yang sejajar dengan bola bandul.

Gambar 3.4. Marka jalan polymericfoam

Metode kerja :

1. Satu tali baja di fixed 2200 mm diatas lantai.

2. Bola semen diikat ke ujung tali sehingga bola tergantung di udara. Tinggi

vertikal dari lantai ke pusat bola dikontrol dan dicatat.

3. Bola semen digantung dalam keadaan statis. Marka kerucut yang dibuat

ulang ditempatkan di tengah dari bola semen.

Gambar 3.6. Posisi marka kerucut polymericfoam ketika dikenai beban impak

4. Sisi kiri dan kanan tali dibuat alur (guiden), sehingga diusahakan tidak

terjadi swing atau pembelokan pada saat bola semen menyentuh marka

kerucut re-desain.

5. Panjang tali diset pada 1650 mm, 1780 mm, 1910 mm dan 2040 mm.

6. Bola semen diayun dengan jarak horizontal dari pusat bola ke titik impak

bervariasi.

7. h1 dan h2 dicatat sehingga didapat Δh.

8. Pergeseran dicatat apabila marka kerucut polymericfoam tidak jatuh.

Gambar 3.8. Prinsip teknik uji bandul.

Dari data eksperimen didapat energi impak yang diperlukan untuk

menjatuhkan marka kerucut polymericfoam dengan ketinggian vertikal dan jarak

horizontal ke pusat bola semen bervariasi. Data

Tabel 3.1 Hasil Uji Bandul

L = 2200 mm Jatuh

Pergeseran

(mm)

Berat bola semen = 8,5 kg Unit=mm

ya tidak

Lo Xo θ h1 h2 Δh=h2–h1 ΔEp (joule)

Keterangan :

L = panjang tali sampai base

Lo = panjang tali dari puncak sampai titik impak

Xo = jarah horizontal titik impak dengan titik awal pelepasan bola.

h1= jarak titik impak ke base

h2 = jarak bola dilepaskan ke base

Ep = energi potensial

3.3. Penentuan Sifat Fisik Dan Mekanik Dari Material Polymericfoam

Polymericfoam adalah bahan yang digunakan dalam riseet pembuatan

marka kerucut ini. Adapun sifat fisis dan mekanis dari bahan polymericfoam

dilihat pada tabel 3.2. adalah sebagai berikut:

Tabel 3.2. Sifat Fisis dan Mekanis Material Polymericfoam.

No. Sifat Fisis Nilai

1 Density 1096 kg/m3

2 Young’s modulus 288.876 MPa

3.4. Prosedur Simulasi

3.4.1. Permodelan Marka Kerucut Polymericfoam.

Karena keterbatasan software Msc. Nastran 4.5 dalam hal permodelan,

maka proses permodelan akan menggunakan bantuan software Autocad 2002.

Dengan menggunakan autocad 2002 pemodelan dibuat 3 dimensi dalam bentuk

solid sehingga diexport dalam format *.sat. Format tersebut mampu dibaca secara

Gambar 3.9. Diagram Alir Permodelan Dengan Autocad 2002

Berhasil ?

berhasil

Tidak Membuat produk jadi satu

bagian solid

Membuat Geometry marka kerucut 3D

Di eksport dalam format *.sat

Periksa kesolidan produk dan pastikan menggunakan

autocad 2002 kebawah

3.4.2. Proses import ke Msc Nastran.

Hasil asembling dari autocad kemudian di export ke Software simulasi.

Simulasi dilakukan dengan menggunakan software komputer Msc. Nastran 4.5,

dimana software program ini mampu melakukan analisa pembebanan statis dan

dinamis, analisa temperatur, deformasi, defleksi, tegangan pada truss, dan

sebagainya. Pada gambar 3.10. merupakan tampilan awal Msc.Nastran 4.5.

Gambar 3.10. Tampilan pembuka Msc. Nastran 4.5

Adapun proses import dari autocad dilakukan langsung dari program Msc.

Nastran yaitu dari menu file pilih import geometri. Pada gambar 3.11. akan

Gambar 3.11. Tampilan proses import.

3.4.3. Mendefenisikan Material Properties

Langkah selanjutnya adalah menentukan sifat material marka kerucut.

Jenis material adalah polymericfoam dengan nilai material properties seperti tabel

3.1. Langkah mendefenisikan material properties adalah: pilih model > Material.

Lalu masukan nilai modulus elastisitas, masa jenis dan poisson ratio sesuai

dengan tabel 3.1. ke dalam kotak dialog material (Gambar 3.12).

3.4.4. Mendefinisikan Element/Property Type

Untuk mendefinisikan karakteristik geometri, maka langkah prosesnya

adalah: pilih menu Model >Property. Lalu pilih jenis materialnya dan jenis

element yang akan dianalisa, dipilih elemen solid seperti gambar 3.13.

Gambar 3.13. Tampilan element type.

3.4.5. Proses Meshing

Ukuran mesh sangat mempengaruhi hasil dalam analisa ini. Namun dalam

skripsi ini tidak dibahas lebih lanjut mengenai pengaruh ukuran tersebut. Hal ini

dikarenakan keterbatasan sistem komputer yang digunakan, di sini proses

menerapkan ukuran mesh sesuai kemampuan komputer yaitu dengan langkah

sebagai berikut: pilih menu mesh > geometry > solid. Tampilan penerapan mesh

Gambar 3.14. Tampilan penerapan meshing

3.4.6. Penerapan Constraint

Pada penerapan constraint langkah perintahnya adalah pilih menu model >

constraint > set. Masukan nama pada constraint lalu klik OK. Kemudian pilih

menu model > constraint > on surface, lalu pilih bagian bawah kerucut sebagai

constraint dan pilih jenis constraint pinned. Untuk lebih jelasnya, dapat dilihat

seperti terlihat pada Gambar 3.15.

3.4.7. Penerapan Load

Untuk memasukkan nilai pembebanan dilakukan dengan cara: pilih menu

model> load > elemental seperti terlihat pada gambar 3.16.

Gambar 3.16. Tampilan penerapan load.

3.4.8. Function Definition

Untuk melihat kurva tegangan vs waktu maka dapat dilakukan dengan

memasukkan data pada kotak dialog Function Definition seperti terlihat pada

Gambar 3.17.

3.4.9. Proses Analyzing.

Untuk menganalisa dilakukan dengan cara: pilih menu file > Analyze > OK.

Tampilan Analyze seperti tampak pada gambar 3.18.

Gambar 3.18. Tampilan analyze.

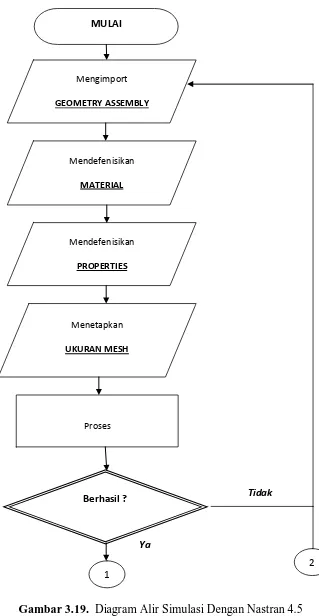

Gambar 3.19. Diagram Alir Simulasi Dengan Nastran 4.5

1

2 Berhasil ?

Ya

Tidak Proses

Menetapkan

UKURAN MESH Mendefenisikan

MATERIAL Mengimport

GEOMETRY ASSEMBLY

Mendefenisikan

Gambar 3.20. Diagram Alir Simulasi Dengan Nastran 4.5 (Lanjutan)

Tidak

Ya 1

Proses

Berhasil ?

Menetapkan

CONSTRAIN

Menetapkan

BEBAN

Proses Penampilan Hasil

• Distribusi Tegangan (FEA)

• Titik konsentrasi tegangan

SELESAI

2

BAB 4

HASIL DAN PEMBAHASAN

Pengujian dengan menggunakan teknik uji bandul bertujuan untuk

mengetahui energi impak minimum yang diperlukan untuk menjatuhkan marka

kerucut polymericfoam.

4.1. Teknik Uji Bandul Pada Marka Kerucut Polymericfoam

Metode yang digunakan adalah teknik uji bandul yang terdapat di

Laboratorium Impact Fracture Research Center Departemen Teknik Mesin

Fakultas Teknik Universitas Sumatera Utara. Pengujian dilakukan dengan

menggunakan pipa yang dikaitkan dengan besi sedemikian rupa. Pipa guide

digunakan untuk mencegah terjadinya swing pada saat bola menyentuh marka

kerucut.

b. Persiapan uji bandul

Gambar 4.1. Pengujian Teknik Uji Bandul.

Pengujian ini dengan menempatkan marka kerucut di tengah. Bola semen

(berat total kira-kira 8,5 kg) digunakan untuk menjatuhkan marka kerucut dan

jarak ayun bola semen divariasikan. Titik impak pertama berjarak 550 mm dari

base marka kerucut , titik impak kedua berjarak 420 mm dari base marka kerucut,

titik impak ketiga berjarak 290 mm dari base marka kerucut dan titik impak

Gambar 4.2. Titik impak yang akan di uji coba.

Keterangan gambar :

1. Titik impak 1 berjarak 550 mm dari base.

2. Titik impak 2 berjarak 420 mm dari base.

3. Titik impak 3 berjarak 290 mm dari base.

4. Titik impak 4 berjarak 260 mm dari base.

Tabel 4.1. menunjukkan energi impak yang diterima marka kerucut pada

titik yang ditentukan dengan jarak horizontal dari pusat bola ke titik impak

bervariasi. Masing-masing kerucut jalan, untuk melihat distribusi tegangan pada

permukaan kerucut arah pengimpakan dilakukan pada titik 1 diasumsikan akibat

tabrakan mobil, impak titik 2 disumsikan akibat tabrakan motor dan titik 3,4

akibat pengujian bandul. Table dibawah memperlihatkan perbandingan antara

marka kerucut polymericfoam dan marka kerucut re-disain.

1

2

3

Tabel 4.1. Perbandingan hasil energi impak marka jalan polymericfoam dan marka jalan re-desain

L = 2200 mm Polymericfoam Jatuh

Pergeseran

(mm)

Re-desain jatuh

Berat bola semen = 8,5 kg Unit=mm

ya tidak

Pergeseran

Lo Xo θ h1 h2 Δh=h2–h1 ΔEp (joule) ya tidak (mm)

1650 900 330 550 816,2 266,2 22,2 √ - √ -

1000 37,30 550 887,2 337,2 28,12 √ - √ -

1200 46,60 550 1066,2 516,2 43,94 √ - √ -

1300 54,30 550 1181,9 633,8 52,69 √ - √ -

1780 900 30,30 420 664,3 243,1 18,7 √ - √ -

1000 34,20 420 727,5 307,5 25,64 √ - √ -

1200 42,40 420 885,2 465,2 38,79 √ - √ -

1300 46,90 420 984 564 47,03 √ - √ -

1910 900 280 290 515,3 223,5 18,78 √ - √ 170

1000 31,60 290 572,3 283,2 23,54 √ - √ 190

1200 38,90 290 714 424 35,36 √ - √ 200

1300 42,90 290 800,6 510,6 42,58 √ - √ 240

2040 900 26,20 160 369,13 203,13 16,94 √ 620 √ 290

1000 29,40 160 421,85 261,85 21,83 √ 770 √ 430

1200 360 160 550,3 390,3 32,55 √ 1130 √ 520

4.2. Analisa stabilitas marka kerucut Polymericfoam dan perbandingan

dengan marka kerucut re-desain.

Dari hasil percobaan diperoleh bahwa kesimpulan :

Marka kerucut re-desain lebih stabil dibandingakan dengan marka kerucut

polymericfoam. Sehingga dapat diketahui bahwa berat marka kerucut menentukan

kestabilan. Ini terbukti dengan berat kerucut polymericfoam adalah 2400 gram

dan berat marka kerucut re-desain adalah 3671 gram. Dan massa jenis kerucut

polymericfoam adalah 1,096. 10-6 kg/mm3 dan massa jenis marka kerucut

re-desain adalah 1,4.10-6 kg/mm3.

Posisi titik impak menentukan kestabilan. Pada marka kerucut

polymericfoam posisi arah impak 160 mm dari base cukup stabil karena ketika

diberi beban impak cenderung tidak jatuh. Hal ini dapat dilihat pada tabel 4.1.

Pada marka kerucut re-desain posisi arah impak 290 mm dan 160 mm dari base

cukup stabil karena ketika diberi beban impak cenderung tidak jatuh. Hal ini dapat

dilihat pada tabel 4.1.

Dari tabel 4.7. dapat disimpulkan bahwa marka kerucut re-desain lebih

unggul daripada marka kerucut polymericfoam. Pada pengimpakan 290 mm dari

base dengan energi sebesar 18,78 Joule, 23,54 Joule, 35,36 Joule dan 42,58 Joule

marka kerucut polymericfoam jatuh, sedangkan marka kerucut re-desain tidak

jatuh.

Gambar 4.3. Prinsip uji impak

4.3. Simulasi Marka Kerucut Polymericfoam

Simulasi menggunakan Msc. Nastran dilakukan bertujuan untuk

mengetahui distribusi tegangan yang terjadi pada marka kerucut polymericfoam.

Simulasi komputer berbasis metoda elemen hingga modelnya dipersiapkan dalam

dua tahap, yaitu model solid dan model elemen hingga. Sebelum simulasi elemen

hingga dilakukan, marka kerucut dimodelkan dengan bantuan software AutoCAD

2002. Marka kerucut digambar sesuai dengan dimensi dan geometri marka

kerucut yang sebenarnya (Gambar 4.4).

Gambar 4.4. Ukuran marka kerucut polymericfoam

Pemodelan dengan elemen hingga dikerjakan menggunakan software

X

Y Z

X

47.0918692.09186 137.0919182.0919

227.0919272.0919 317.0919362.0919

Y 157.7306

202.7306 247.7306

292.7306 337.7306

382.7306 427.7306

472.7306 V1

Gambar 4.5. Marka kerucut polymericfoam

Model elemen hingga dan arah impak pada marka kerucut ditunjukkan

pada Gambar 4.6. Pengimpakan ini dilakukan untuk melihat distribusi tegangan

pada permukaan kerucut. Posisi marka kerucut terletak di tengah terhadap arah

impak. Bentuk elemen yang digunakan adalah elemen solid tetrahedral 4 node.

Penyelesaian metoda elemen hingga diupayakan semaksimal mungkin untuk

menyederhanakan kondisi sebenarnya. Penelitian ini hanya simulasi, maka

material properties dipilih Polymericfoam.

b. Impak pada 420 mm dari base marka kerucut