STUDI EXPERIMENTAL DAN ANALISA RESPON

MATERIAL POLYMERICFOAM YANG DIPERKUAT

SERAT TANDAN KOSONG KELAPA SAWIT (TKKS)

AKIBAT BEBAN TEKAN STATIK

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik.

ZULFAHMI RAHMAD

NIM. 060401069

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

STUDI EXPERIMENTAL DAN ANALISA RESPON

MATERIAL POLYMERICFOAM YANG DIPERKUAT

SERAT TANDAN KOSONG KELAPA SAWIT (TKKS)

AKIBAT BEBAN TEKAN STATIK

ZULFAHMI RAHMAD

NIM. 060401069

Diketahui / Disyahkan :

Disetujui oleh :

Departemen Teknik Mesin

Dosen Pembimbing,

Fakultas Teknik USU

Ketua,

Dr.Ing.Ikhwansyah Isranuri

STUDI EXPERIMENTAL DAN ANALISA RESPON

MATERIAL POLYMERICFOAM YANG DIPERKUAT

SERAT TANDAN KOSONG KELAPA SAWIT (TKKS)

AKIBAT BEBAN TEKAN STATIK

ZULFAHMI RAHMAD

NIM. 060401069

Telah Disetujui dari Hasil Seminar Skripsi

Periode ke-580, pada Tanggal 21 Juli 2010

Dosen Pembimbing,

NIP. 1957 1001 1985 031 005

Prof. Dr. Ir. Bustami Syam, MSME

Dosen Pembanding I. Dosen Pembanding II,

Ir.Alfian Hamsi, M.Sc.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT atas segala karunia dan

rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga penulis dapat

menyelesaikan skripsi ini dengan sebaiknya.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik

di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

Adapun judul skripsi yang dipilih, diambil dari mata kuliah Mekanika Kekuatan

Bahan, yaitu “STUDI EXPERIMENTAL DAN ANALISA RESPON

MATERIAL POLYMERICFOAM YANG DIPERKUAT SERAT TANDAN

KOSONG KELAPA SAWIT (TKKS) AKIBAT BEBAN TEKAN STATIK”.

Dalam penulisan skripsi ini, penulis telah berupaya dengan segala

kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh

dari perkuliahan, menggunakan literature, serta bimbingan dan arahan dari Bapak

Prof.Dr.Ir.Bustami Syam,MSME sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang

sebesar-besarnya kepada :

1.

Kedua orang tua tercinta, Ayahanda Kamiruddin dan Ibunda Syarifah

Aini,Abang dan Kakak tersayang (Taufik Yulhendri,Azwar,Azwir,Ronald

Regen,Yandi Putra Indah dan Helmi Gusnizar,Fitra Dewi,Syafrida

Wilis,Yusmiati Fitri Dewi) atas doa, kasih sayang, pengorbanan, tanggung

jawab yang selalu menyertai penulis, dan memberikan penulis semangat yang

luar biasa sehingga penulis dapat menyelesaikan skripsi ini.

2.

Bapak Prof.Dr.Ir.Bustami Syam,MSME selaku dosen pembimbing yang telah

banyak meluangkan waktunya dan dengan sabar membimbing penulis hingga

skripsi ini dapat terselesaikan.

3.

Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Bapak Tulus Burhanuddin

Sitorus, ST, MT selaku Ketua dan Sekretaris Departemen Teknik Mesin,

Fakultas Teknik USU.

4.

Bapak Muftil Badri,ST yang telah banyak memberikan masukan dan

sarannya demi kesempurnaan penulisan hasil penelitian ini dan juga sebagai

partner dalam penelitian ini.

5.

Bapak Zulfikar,ST dan Bapak Siswo Nugroho,ST yang telah membantu dan

sebagai tempat diskusi.

6.

Bapak/ibu staff pengajar dan pegawai Departemen Teknik Mesin, Fakultas

Teknik USU.

7.

Guru-guru ngaji penulis ,Mu’allim Ahmad Mulyono atas bimbingan dan

arahannya kepada penulis agar tetap bertawakkal kepada ALLAH SWT.

8.

Teman-teman stambuk 2006 khususnya yang menjadi teman diskusi dan

menemani penulis selama mengikuti studi dan menyusun skripsi ini

Penulis mengharapkan kritik dan saran yang sifatnya membangun demi

penyempurnaan skripsi ini dimasa mendatang.

Medan, Juli 2010

Penulis,

STUDI EXPERIMENTAL DAN ANALISA RESPON

MATERIAL POLYMERICFOAM YANG DIPERKUAT SERAT

TANDAN KOSONG KELAPA SAWIT (TKKS) AKIBAT

BEBAN TEKAN STATIK.

Fakultas Teknik

Universitas Sumatera Utara

ABSTRAK

Komposit dari bahan serat (fibrous composite) terus diteliti dan

dikembangkan guna menjadi bahan alternatif baru pengganti fungsi bahan logam,

hal ini disebabkan sifat dari komposit serat yang kuat dan mempunyai berat yang

lebih ringan serta untuk mengurangi pencemaran lingkungan jika dibandingkan

dengan bahan logam. Susunan komposit serat terdiri dari serat TKKS dan matriks

sebagai bahan pengikatnya. Ukuran panjang TKKS yang digunakan berkisar

antara 13 cm sampai 18 cm. Matriks yang digunakan adalah resin epoxy, katalis

MEKP (metil etil keton peroksida), blowing agent dan sebagai penguatnya adalah

serat TKKS. Melalui tugas akhir ini peneliti ingin mengetahui respon dan sifat

mekanik yang tinggi (modulus tekan elastisitas dan kekuatan tekan maksimum)

material komposit serat tandan kosong kelapa sawit (TKKS) akibat uji tekan

statik. Hal ini akan menjadi lebih penting saat penelitian ingin membuat suatu

produk. Hasil yang diperoleh menunjukkan bahwa tingkatan respon yang terjadi

berupa kekuatan retak/patah dari pengujian tekan statik aksial dan simulasi

numerik. Dari pengujian diperoleh nilai modulus elastisitas sebesar ± 17.22 MPa

dan kekuatan maksimum atau retak sebesar ± 0.138 MPa. Pada hasil simulasi

numerik diperoleh tegangan normal maksimum pada hasil VonMises

polymericfoam sebesar ± 0.181 MPa. Contour yang menunjukkan tegangan

VonMises melalui ansys akibat tekan statik aksial ini mendekati hasil tegangan

pada eksperimen. Kemudian distribusi tegangan polymericfoam +TKKS

dibandingkan antara bahan baja dan aluminium. Distribusi tegangan yang terjadi

dapat diketahui dengan menggunakan simulasi ansyss rel. 5.4. Penelitian ini

diharapkan dapat mengetahui komposisi bahan yang terbaik dan material yang

berkekuatan tinggi akan tetapi ringan.

Kata kunci : Serat TKKS, Matriks, Beban tekan statik, Modulus tekan elastisitas.

DAFTAR ISI

Halaman

KATA PENGANTAR

i

ABSTRAK

iii

DAFTAR ISI

iv

DAFTAR TABEL

vii

DAFTAR GAMBAR

viii

DAFTAR NOTASI

x

BAB 1

PENDAHULUAN

1

1.1

Latar Belakang

1

1.2

Perumusan Masalah

2

1.3

Tujuan Penelitian

2

1.4

Manfaat Penelitian

3

1.5

Sistematika Penulisan

3

BAB 2

TINJAUAN PUSTAKA

5

2.1

Pendahuluan

5

2.2

Landasan Teori

7

2.2.1 Polymeric Foam

7

2.2.2 Karakteristik Serat TKKS

8

2.2.3 Teori Uji Tekan Statik

9

2.2.4 Respon Material Akibat Beban Tekan Statik 11

2.2.5 Persamaan Tegangan – Regangan

12

2.2.6 Hubungan Tegangan – Regangan

14

2.2.7 Model Kegagalan Material Polymericfoam 15

2.3

Ansys rel. 5.4

17

2.4

Kerangka Konsep penelitian

17

BAB 3

METODE PENELITIAN

18

3.1

Umum

18

3.2

Alur Penelitian

18

3.3

Tempat dan Waktu

18

3.4

Alat dan Bahan

19

3.4.1 Bahan yang digunakan dalam pembuatan

3.4.1.1 Polyurhethane (PU)

20

3.4.1.2 Serat TKKS

20

3.4.1.3 Bahan pembentuk berongga

(blowing agent)

21

3.4.1.4 Katalis

22

3.4.1.5 Resin

23

3.4.1.6 Wax

24

3.4.1.7 NatriumHidroksida (NaOH)

24

3.4.2 Alat yang digunakan untuk membuat

spesimen

25

3.4.2.1 Mesin Pemotong

25

3.4.2.2 Mesin Penghalus Serat

26

3.4.2.3 Timbangan Digital

26

3.5

Spesimen bahan polymericfom

diperkuatserat TKKS

27

3.6

Alat uji tekan statik

28

3.7

Prosedur pengujian tekan statik

29

3.8.

Proses Pencampuran Spesimen

33

3.8.1 Proses Pembentukan serat TKKS

33

3.8.2 Proses Pembentukan Spesimen

34

3.9

Proses Penggabungan serat dengan matriks

35

3.10

Penyelidikan melalui simulasi ansys rel. 5.4

36

3.10.1 Tampilan pembuka ansys rel. 5.4

38

3.10.2 Mendefinisikan element/property type

39

3.10.3 Mendefinisikan Material Properties

40

3.10.4 Tampilan pembuatan gambar cylinder

40

3.10.5 Proses Meshing

43

3.10.6 Penerapan Solution

44

3.10.7 Proses Analyzing

45

BAB 4

PENGUJIAN DAN ANALISIS PENELITIAN

47

4.1

Pengujian Spesimen

47

4.2

Spesifikasi Mesin Uji

47

4.3

Pengolahan data hasil pengujian material

polymericfoam akibat beban tekan statik

48

4.3.1 Penentuan Modulus Elastisits

48

4.3.2 Hasil uji material polymericfoam akibat

beban tekan statik

49

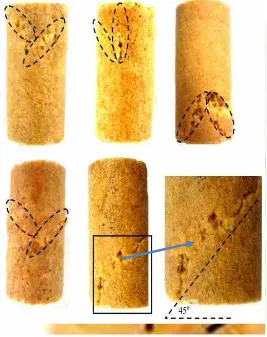

4.3.3 Modus kegagalan spesimen polymericfoam

diperkuat serat KKS

51

4.4

Permodelan spesimen uji melalui ansys rel. 5.4

53

4.5

Hasil simulasi uji tekan statik aksial

57

BAB 5

KESIMPULAN DAN SARAN

75

5.1.

Kesimpulan

75

DAFTAR TABEL

Halaman

Tabel 2.1

Karakteristik Mekanik Poliester Resin Tak Jenuh

6

Tabel 3.1

Bahan dan Peralatan Yang digunakan Untuk Pembuatan

SpesimenYang Berbahan Dasar Polymericfoam

diperkuat serat TKKS

19

Tabel 3.2

Spesifikasi Material Polymericfoam + TKKS

28

Tabel 3.3

Kondisi Awal Spesimen

29

Tabel 4.1

Spesifikasi Alat Uji Shimadzu Servopulser

47

Tabel 4.2

Tegangan Maksimum material polymericfoam

diperkuat serat TKKS

50

Tabel 4.3

Nilai Karakteristik Bahan Aluminium dan Baja

64

DAFTAR GAMBAR

Halaman

Gambar 2.1

Klasifikasi/Skema Struktur Komposit

5

Gambar 2.2

Gabungan Makroskopis Fasa-Fasa Pembentuk Komposit

5

Gambar 2.3

Jenis Material Berongga

7

Gambar 2.4

Perubahan benda yang disebabkan oleh tegangan

tekan statik aksial

10

Gambar 2.5

Pengujian Beban Tekan Pada Batang Spesimen

(a)

Sebelum ujji tekan (b) setelah uji tekan

11

Gambar 2.6

Kurva Tegangan – Regangan

13

Gambar 2.7

Model Kegagalan Polymericfoam Diperkuat

serat TKKS Akibat Beban Tekan Statik Dalam Bentuk

AutoCAD 3D

15

Gambar 2.8

Model foam yang dikenai beban tekan

16

Gambar 2.9

Kerangka Konsep Penelitian

17

Gambar 3.1

Bentuk TKKS yang Telah Dicacah

21

Gambar 3.2

(a) cairan blowing agent (b) Struktur rongga

dari blowing agent

22

Gambar 3.3

Katalis

23

Gambar 3.4

Resin

23

Gambar 3.5

Wax

24

Gambar 3.6

NaOH

25

Gambar 3.7

Mesin Pemotong

25

Gambar 3.8

Mesin Penghalus Serat

26

Gambar 3.9

Timbangan Digital

26

Gambar 3.10 Spesimen Polymericfoam Diperkuat Serat TKKS

27

Gambar 3.11 (a) persiapan alat uji tekan shimadzu servopulser

(b) proses eksekusi uji tekan pada spesimen

29

Gambar 3.12 (a) diagram alir pengujian tekan secara ringkas

(b)

diagram alir penyelidikan respon terhadap

berbahan dasar polymericfoam yang diperkuat serat TKKS 33

Gambar 3.13 Skema Bagan Alir Pembuatan Serat TKKS

34

Gambar 3.14 Material Polymericfoam Diperkuat TKKS

36

Gambar 3.15 Diagram Alir Permodelan ansys rel. 5.4

37

Gambar 3.16 Tampilan awal ansys 5.4 interactive

38

Gambar 3.17 (a) Library element type (b) Tampilan element type

39

Gambar 3.18 Tampilan material properties

40

Gambar 3.19 Tampilan pembuatan gambar cylinder melalui ansys

42

Gambar 3.20 Proses meshing material

44

Gambar 3.21 Proses solusi material yang dikenai beban

45

Gambar 3.22 Tampilan Analyzing material yang dikenai beban

tekan statik aksial

46

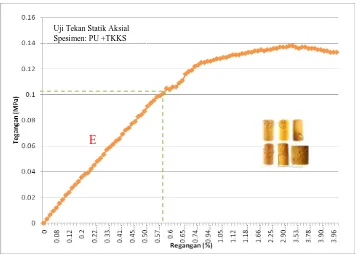

Gambar 4.1

Alat Uji Tekan Shimadzu Servopulser SC-2DE

48

Gambar 4.2

Respon Tegangan – Regangan Polymericfoam

Diperkuat Serat TKKS Akibat Beban Tekan Statik

49

Gambar 4.3

Model Kegagalan Spesimen Polymericfoam

Gambar 4.4

Model retak/patah pada spesimen membentuk sudut 45

053

Gambar 4.5

Ukuran Spesimen uji tekan statik aksial (2D) dan (3D)

54

Gambar 4.6

Kotak dialog solid circular area

55

Gambar 4.7

Kotak dialog subtract area

56

Gambar 4.8

Kotak Dialog extrude area

56

Gambar 4.9

Model spesimen uji tekan statik aksal

57

Gambar 4.10 Input sifat-sifat material

58

Gambar 4.11 Input nilai beban tekan statik aksial

59

Gambar 4.12 Distribusi tegangan normal arah X spesimen uji

tekan statik aksial

59

Gambar 4.13 Distribusi tegangan normal arah Y spesimen uji

tekan statik aksial

60

Gambar 4.14 Distribusi tegangan normal arah Z spesimen uji

statik aksial

61

Gambar 4.15 Tegangan VonMises Spesimen Uji tekan statik aksial

62

Gambar 4.16 Perbandingan model retak/patah hasil simulasi

dan eksperimen

63

Gambar 4.17 Isotropic Properties Material Pada Aluminium

65

Gambar 4.18 Input Nilai Beban Tegangan Maximum

65

Gambar 4.19 Distribusi tegangan normal arah X bahan aluminium

akibat statik aksial

66

Gambar 4.20 Distribusi tegangan normal arah Y bahan aluminium

akibat statik aksial

67

Gambar 4.21 Distribusi tegangan normal arah Z bahan aluminium

akibat statik aksial

68

Gambar 4.22 Distribusi tegangan normal VonMises bahan aluminium

akibat statik aksial

68

Gambar 4.23 Isotropic Properties Material Pada Baja

69

Gambar 4.24 Input Nilai Beban Tegangan Maximum

70

Gambar 4.25 Distribusi tegangan normal arah X bahan baja

akibat statik aksial

70

Gambar 4.26 Distribusi tegangan normal arah Y bahan baja

akibat statik aksial

71

Gambar 4.27 Distribusi tegangan normal arah Z bahan baja

akibat statik aksial

72

Gambar 4.28 Distribusi tegangan normal VonMises bahan baja

DAFTAR NOTASI

Simbol

Arti

Satuan

A

= Luas permukaan

mm

2d

= Diameter

mm

E

= Young’s Modulus

MPa

F

= Gaya

N

ΔL

= Perubahan Panjang

mm

Lo

= Panjang awal

mm

h

= Tinggi

mm

m

= Massa

kg

υ

= Poisson’s ratio

ρ

= Massa jenis

kg/mm

3σ

= Tegangan

MPa

ε

= Regangan akibat tekan

C

0= Kecepatan penjalaran tegangan

m/s

g

= gravitasi

m/s

2STUDI EXPERIMENTAL DAN ANALISA RESPON

MATERIAL POLYMERICFOAM YANG DIPERKUAT SERAT

TANDAN KOSONG KELAPA SAWIT (TKKS) AKIBAT

BEBAN TEKAN STATIK.

Fakultas Teknik

Universitas Sumatera Utara

ABSTRAK

Komposit dari bahan serat (fibrous composite) terus diteliti dan

dikembangkan guna menjadi bahan alternatif baru pengganti fungsi bahan logam,

hal ini disebabkan sifat dari komposit serat yang kuat dan mempunyai berat yang

lebih ringan serta untuk mengurangi pencemaran lingkungan jika dibandingkan

dengan bahan logam. Susunan komposit serat terdiri dari serat TKKS dan matriks

sebagai bahan pengikatnya. Ukuran panjang TKKS yang digunakan berkisar

antara 13 cm sampai 18 cm. Matriks yang digunakan adalah resin epoxy, katalis

MEKP (metil etil keton peroksida), blowing agent dan sebagai penguatnya adalah

serat TKKS. Melalui tugas akhir ini peneliti ingin mengetahui respon dan sifat

mekanik yang tinggi (modulus tekan elastisitas dan kekuatan tekan maksimum)

material komposit serat tandan kosong kelapa sawit (TKKS) akibat uji tekan

statik. Hal ini akan menjadi lebih penting saat penelitian ingin membuat suatu

produk. Hasil yang diperoleh menunjukkan bahwa tingkatan respon yang terjadi

berupa kekuatan retak/patah dari pengujian tekan statik aksial dan simulasi

numerik. Dari pengujian diperoleh nilai modulus elastisitas sebesar ± 17.22 MPa

dan kekuatan maksimum atau retak sebesar ± 0.138 MPa. Pada hasil simulasi

numerik diperoleh tegangan normal maksimum pada hasil VonMises

polymericfoam sebesar ± 0.181 MPa. Contour yang menunjukkan tegangan

VonMises melalui ansys akibat tekan statik aksial ini mendekati hasil tegangan

pada eksperimen. Kemudian distribusi tegangan polymericfoam +TKKS

dibandingkan antara bahan baja dan aluminium. Distribusi tegangan yang terjadi

dapat diketahui dengan menggunakan simulasi ansyss rel. 5.4. Penelitian ini

diharapkan dapat mengetahui komposisi bahan yang terbaik dan material yang

berkekuatan tinggi akan tetapi ringan.

Kata kunci : Serat TKKS, Matriks, Beban tekan statik, Modulus tekan elastisitas.

BAB 1

PENDAHULUAN

1.1.

Latar Belakang

Tandan kosong kelapa sawit (TKKS) merupakan limbah hasil pengolahan

pabrik kelapa sawit (PKS) dengan jumlah yang cukup banyak, yaitu mencapai 1,9

juta ton berat kering per tahun atau setara dengan sekitar 4 juta ton berat basah per

tahun (Nuryanto,2000). Perkembangan ilmu pengetahuan dan teknologi

memunculkan penemuan-penemuan baru di berbagai bidang. Dunia teknik

merupakan salah satu bidang yang menunjukkan perkembangan yang sangat

pesat. Terobosan - terobosan baru senantiasa dilakukan dalam rangka mencapai

suatu hasil yang dapat bermanfaat bagi manusia. Komposit merupakan salah satu

jenis material di dalam dunia teknik yang dibuat dengan penggabungan beberapa

sifat berbeda menjadi satu material baru.

Komposit dari bahan serat (fibrous composite) terus diteliti dan

dikembangkan guna menjadi bahan alternatif baru yang dapat menggantikan

fungsi logam, hal ini disebabkan sifat dari komposit serat yang kuat dan

mempunyai berat yang lebih ringan dibandingkan dengan logam. Penelitian yang

mengarah pada pengembangan bahan komposit telah banyak dilakukan, terutama

yang berkaitan dengan komposit penguatan serat alam yang berbahan matrik

polimer. Penelitian ini dilakukan seiring dengan majunya eksploitasi penggunaan

bahan alami dalam kehidupan sehari-hari.

Keuntungan mendasar yang dimiliki oleh serat alam adalah jumlahnya

berlimpah, memiliki specific cost yang rendah, dapat diperbarui dan didaur ulang,

serta tidak mencemari lingkungan. Untuk memperoleh sifat mekanik yang tinggi

(kekuatan tekan maksimum dan modulus elastisitas) maka serat alam telah diberi

bermacam perlakuan yang dapat meningkatkan sifat mekanik tersebut.

Penggunaan serat TKKS sebagai bahan komposit merupakan langkah yang tepat.

Pada penelitian ini digunakan bahan dasar polymericfoam yang diperkuat serat

TKKS.

Hasil yang diharapkan pada penelitian ini ialah bahan komposit berongga

lebih baik dibandingkan dengan bentuk komposit polimer padat (compact).

Selanjutnya material tersebut akan diuji secara mekanis. Pengujian dilakukan

dengan uji tekan statik. Hasil yang diharapkan ialah didapatkan komposisi bahan

yang terbaik, material yang berkekuatan tinggi dan ringan (low density).

1.2.

Perumusan Masalah.

Kajian penelitian ini terdiri dari :

1. Proses pembuatan bahan polymeric foam dengan serat TKKS menjadi

bentuk-bentuk spesimen uji.

2.

Penyelidikan mikrostruktur bahan terhadap variasi bahan–bahan

pendukungnya.

3. Kekuatan mekanik bahan ini terhadap kondisi pembebanan tekan statik.

Proses pembuatan bahan ini terdiri dari penentuan variasi komposisi antara

matriks, serat TKKS , dan blowing agent. Sedangkan katalis hanya berfungsi

sebagai mempercepat terjadinya proses polimerisasi.

Selain komposisi bahan, penyelidikan perilaku mekanik bahan ini juga

diamati berdasarkan hubungan antara kurva tegangan dan regangan yang

dihasilkan pada pengujian tekan statik. Perilaku mekanik yang diamati pada

penelitian ini adalah berat jenis bahan, modulus elastisitas (E) statik ,tegangan

patah pada material polymericfoam yang diperkuat serat TKKS dan

membandingkan distribusi tegangan maksimum aluminium dan baja melalui

simulasi numerik.

1.3.

Tujuan Penelitian

1.3.1.

Tujuan umum

Tujuan umum pada penelitian ini adalah untuk mengetahui respon material

komposit berbahan polymeric foam yang diperkuat serat TKKS akibat beban

tekan static melalui eksperimen dan simulasi numerik.

1.3.2.

Tujuan khusus

1.

Untuk memperoleh sifat mekanik yaitu modulus tekan elastis dan tegangan

tekan maksimum dari hasil pengujian tekan statik pada respon material

polymericfoam diperkuat serat TKKS.

2.

Mengamati permukaan spesimen dan mengetahui kekuatan retak / patah

polymericfoam diperkuat serat TKKS setelah diberikan pembebanan tekan

statik.

3.

Untuk menyelidiki tegangan maksimum yang terjadi dengan menggunakan

simulasi melalui software ansys rel.5.4.

1.4.

Manfaat Penelitian.

Manfaat penelitian ini adalah :

1.

Bagi peneliti dapat menambah pengetahuan, wawasan dan pengalaman

tentang material komposit.

2.

Bagi akademik, penelitian ini dapat digunakan sebagai referensi tambahan

untuk penelitian tentang komposit serat TKKS.

3.

Bagi industri dapat digunakan sebagai acuan atau pedoman dalam pembuatan

komposit yang terbuat dari serat alam, khususnya serat tandan kosong kelapa

sawit (TKKS) sehingga dapat mengurangi pencemaran lingkungan sekaligus

meningkatkan pendapatan masyarakat khususnya produk industri.

1.5

Sistematika Penulisan.

Sistematika penulisan ini disajikan dalam tulisan yang terdiri dari 5 bab.

BAB I

: PENDAHULUAN

Bab ini memberikan gambaran menyeluruh mengenai tugas akhir

yang meliputi, pembahasan tentang latar belakang, perumusan

masalah, tujuan, manfaat dan sistematika penulisan.

BAB 2

: TINJAUAN PUSTAKA

Berisikan landasan teori dan studi literatur yang berkaitan dengan

pokok permasalahan serta metode pendekatan yang digunakan

untuk menganalisa persoalan.

Berisikan metode dari uji tekan statik. Berisi juga spesifikasi

material komposit TKKS yang dijadikan studi kasus dan juga

mengenai langkah pencampuran bahan, pembuatan spesimen dan

permodelan simulasi dengan menggunakan software ansys rel. 5.4

BAB 4

: PENGUJIAN DAN ANALISIS PENELITIAN

Berisikan penyajian hasil yang diperoleh dari uji tekan statik dan

simulasi dengan menggunakan simulasi ansys rel. 5.4.

BAB 5

: KESIMPULAN DAN SARAN

Berisikan jawaban dari tujuan penelitian.

BAB 2

TINJAUAN PUSTAKA

2.1.

Pendahuluan

Bahan komposit merupakan bahan teknologi yang mempunyai potensi

yang tinggi. Komposit dapat memberikan gabungan sifat-sifat yang berbeda -

beda pada penggunaan yang tidak akan diperoleh melalui penggunaan logam,

polimer dan seramiks (Kusy,1986), khususnya tentang sifat kekuatan spesifik

serta kekakuan spesifik (Schwartz,1984).

Gambar 2.1. Klasifikasi / Skema Struktur Komposit (Callister,1994).

Secara umum bahan komposit terdiri dari dua bagian utama, yaitu : (1) matriks

yang mengisolasi fasa, dan (2) penguat (reinforcement) atau fasa sebaran.

Gambar 2.2. Gabungan makroskopis fasa-fasa pembentuk komposit.

Matriks

Penguat

Komposit

Composite

Fiber - Reinforced

Particle -

Reinforced

Structural

Continous

(Aligned)

Disontinous

(Short)

Large -

Particle

Disper

sion-Streng

thened

Laminate

Sanwidch

Panel

Dan komposit berbeda dengan paduan (alloy), untuk menghindari

kesalahan dalam pengertiannya, oleh Van Vlack (1994) menjelaskan bahwa alloy

(paduan) adalah kombinasi antara dua bahan atau lebih dimana bahan-bahan

tersebut terjadi peleburan sedangkan komposit adalah kombinasi rekayasa dari

dua atau lebih bahan yang mempunyai sifat-sifat seperti yang diinginkan dengan

cara kombinasi sistematik pada kandungan-kandungan yang berbeda tersebut.

Sifat – sifat dari komposit sangat tergantung kepada sifat – sifat dari fasa – fasa

pembentuknya, jumlah relatif masing – masing fasa, bentuk dari fasa, ukuran fasa

dan distribusi ukuran dari fasa – fasa dan sebarannya. Bila komposit tersusun dari

dua material yaitu : (1) M Sebagai Matriks dan (2) P sebagai penguat maka secara

teoritis sifat – sifat hasil pencampuran kedua material tersebut memiliki sifat

diantara sifat dari masing – masing material yang bercampur.

Matriks berfungsi sebagai pelindung dan pengikat fasa. Biasanya matriks

mempunyai kerapatan / densitas , kekukuhan dan kekuatan yang jauh lebih rendah

daripada serat. Namun gabungan matriks dengan serat bisa mempunyai kekuatan

dan ketegaran yang tinggi, tetapi masih mempunyai kerapatan yang rendah.

Matriks jenis ini tergolong polimer thermoplastik, dan memiliki sifat dapat

mengeras pada suhu kamar dengan penambahan katalis dengan pemberian

tekanan ketika proses pembentukannya. Dengan demikian struktur molekulnya

menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan.

Data mekanik bahan matriks diperlihatkan pada tabel 2.1

Tabel 2.1. Karakteristik Mekanik Poliester Resin .

Sifat Mekanik

Satuan

Besaran

Berat jenis (

ρ

)

Mg.m

-31,2 s/d 1,5

Modulus Young (E)

GPa

2 s/d 4,5

Kekuatan Tarik (

σ

T)

MPa

40 s/d 90

Seperti telah disebutkan sebelumnya, bahwa penguat komposit yang

digunakan ialah dari bahan TKKS yang kemudian dibentuk menjadi ukuran halus

dan dicampurkan dalam matriks. Berdasarkan Penelitian Subiyanto B,dkk : tiap

(16,19%), selulosa (44,14%) dan hemiselulosa (19,28%) yang mirip dengan

bahan kimia penyusun kayu.

2.2. Landasan Teori

2.2.1 Polymericfoam

Foam didefinisikan sebagai penyebaran gelembung-gelembung gas

yang terjadi pada material cair dan padat. Foam berkembang menjadi

rongga-rongga mikro yang memiliki diameter 10

µ

m. Foam yang tersebar

pada polimer dapat mencapai 10

8/cm

3(Kumar, 2005).

Pada saat ini, perkembangan penelitian telah menghasilkan karakteristik

fisik dan mekanik material foam (Klempner dan Sendijarevic, 2004).

Karakteristik fisik tersebut meliputi faktor geometri, seperti ukuran rongga

dan ketebalan dinding rongga. Selain karakteristik fisik juga terdapat

karakteristik mekanik. Karakteristik mekanik terdiri atas densitas dan

modulus elastisitas.

Material foam memiliki susunan rongga yang bervariasi. Susunan

rongga tersebut dapat diketahui melalui pengamatan struktur mikro

material foam. Susunan rongga dibagi atas dua jenis, yaitu susunan terbuka

(open-cell) dan tertutup (closed-cell). Pada material foam dengan susunan

rongga terbuka terdapat pemutusan dinding rongga dan bersifat fleksibel.

Material foam dengan susunan rongga tertutup tidak terdapat pemutusan

dinding rongga dan bersifat kaku. Perbedaan kedua jenis susunan rongga

tersebut ditunjukkan pada gambar. 2.3

a). Rongga terbuka

b). Rongga tertutup

Rongga-rongga pada polimer terbentuk akibat adanya

pencampuran fase padat dan gas. Dua fase tersebut terjadi dengan cepat

dan membentuk permukaan material yang berongga. Foam yang

dihasilkan dari polimer merupakan gelembung udara atau rongga udara

yang bergabung di dalam polimer tersebut . Gas yang digunakan untuk

membentuk foam disebut blowing agent. Pemberian blowing agent

dilakukan secara kimia dan fisika. Blowing agent secara kimia

menimbulkan dekomposisi unsur-unsur material dalam suatu reaksi kimia.

Blowing agent secara fisika terjadi akibat adanya gas yang diberikan pada

material. Polymeric foam yang bersifat fleksibel dihasilkan oleh reaksi

polyurethane. Polyurethane dalam pembentukan polymeric foam juga

berfungsi sebagai blowing agent. Proses pembentukan rongga dari hasil

reaksi polyurethane fleksibel berlangsung relatif cepat. Pada saat reaksi

pembentukan polyurethane terjadi pengeluaran panas (eksoterm) dengan

kenaikan temperatur mencapai 75 s.d. 160

oC. Peningkatan volume yang

dihasilkan oleh polyurethane sekitar 20 s.d. 50 kali volume mula-mula.

Menurut Sivertsen (2007), reaksi kimia pembentukan polymeric foam

adalah reaksi polyisocyanante (OCN – R – NCO) dengan polyol (HO – R’

– OH) menghasilkan polyurethane (O – OC – HN – R – NH – CO – O –

R’).

2.2.2 Karakteristik Serat TKKS

Dalam penelitian ini digunakan bahan polymericfoam yang

diperkuat serat TKKS. Kebanyakan serat TKKS setelah siap dipakai

khususnya di perkebunan sering dibuang sebagai limbah dan hanya sedikit

yang dapat digunakan untuk diproduksi atau didaur ulang. Dan peneliti

ingin coba mengamati sifat atau karakterisitik dari serat ini karena sifatnya

yang kuat dan juga ringan jika dicampur dengan bahan yang lain. Ukuran

panjang TKKS yang digunakan adalah berkisar antara 13 cm s/d 18 cm.

Dan panjang serat yang telah dihaluskan sebanyak dua kali sebesar 0.1

mm s.d 0.8 mm. Di indonesia merupakan negara dengan perkebunan

berton – ton kelapa sawit diolah. TKKS adalah salah satu produk samping

kelapa sawit. Setiap ton kelapa sawit yang diolah diperoleh TKKS yang

mencapai 250 kg (Isroi, 2008).

Sayangnya, saat ini pemanfaatan TKKS belum maksimal.

Penggunaan TKKS, contohnya di PTPN VII unit usaha rejosari adalah

sebagai pupuk diperkebunan sawit. Padahal penggunaan TKKS tidak

hanya sebatas sebagai pupuk perkebunan. Contohnya saja dari TKKS

dapat dihasilkan marka kerucut, papan partikel dan sebagainya. (Subyanto,

2003). Penelitian mengenai penggunaan komposit serat TKKS diharapkan

dapat menjadi acuan dan alternatif baru dalam pembuatan suatu produk

yang dapat diperbarui dan didaur ulang.

2.2.3 Teori Uji Tekan Statik.

Tegangan tekan berlawanan dengan tegangan tarik. Jika pada

tegangan tarik, arah kedua gaya menjahui ujung benda (kedua gaya saling

berjauhan), maka pada tegangan tekan, arah kedua gaya saling mendekati.

Dengan kata lain benda tidak ditarik tetapi ditekan (gaya-gaya bekerja di

dalam benda). Kekuatan tekan material adalah nilai tegangan tekan

uniaksial yang mempunyai modus kegagalan ketika saat pengujian.

Perubahan bentuk benda yang disebabkan oleh tegangan tekan dinamakan

mampatan. Misalnya pada tiang-tiang yang menopang beban, seperti tiang

bangunan mengalami tegangan tekan. Kekuatan tekan biasanya diperoleh

dari percobaan dengan alat pengujian tekan. Ketika dalam pengujian

nantinya, spesimen (biasanya silinder) akan menjadi lebih mengecil seperti

menyebar lateral. (Ismoyo,1999). Perubahan benda yang disebabkan

Gambar 2.4 Perubahan benda yang disebabkan oleh tegangan tekan aksial

Keterangan :

A = Luas Penampang

F = Gaya yang bekerja sebagai penekanan

L

0= Panjang Awal

ΔL = Perubahan panjang, dimana : ΔL = L

0– L

1Dalam perancangan teknik yang sebenarnya sebagian besar kita bertumpu

pada tegangan teknik. Pada kenyataannya, tegangan sebenarnya berbeda

dengan tegangan teknik. Oleh sebab itu, material akibat beban tekan dapat

dihitung dari penjelasan persamaan yang diberikan. Hal ini tentu saja

karena perubahan luas penampang (A

0) dan fungsi dari luas penampang A

= φ (F).

(Callister:2003)

1.

Perbedaan nilai deviasi tegangan dapat disimpulkan sebagai berikut:

Pada kompresi spesimen akan mengecil atau memendek. Material akan

cenderung menyebar kearah lateral dan meningkatnya luas penampang

2.

Pada uji tekan, spesimen dijepit pada ujung – ujungnya. Untuk alasan

ini, timbul gaya gesekan yang akan menentang penyebaran lateral ini.

Berarti yang harus dilakukan untuk menghindari gaya gesekan ini

harus dengan meningkatnya energi selama proses penekanan.

2.2.4 Respon Material Akibat Beban Tekan Statik.

Mekanisme deformasi polymericfoam akibat beban tekan statik

ditunjukkan oleh kurva tegangan-regangan. Pada uji tekan statik diperoleh

tiga tingkatan respon yaitu: elastisitas linier (bending), plateau (buckling

elastis), dan densification. Elastisitas linier ditandai oleh bending terhadap

dinding rongga dan kemiringan (tegangan-regangan) awal atau modulus

elastisitas diperoleh dari tingkatan ini. Plateau merupakan karakteristik

respon yang terjadi setelah polymericfoam mengalami elastisitas linier

ditandai dengan berlipatnya rongga-rongga polymericfoam. Pada saat

rongga-rongga hampir terlipat seluruhnya dan dinding-dinding rongga

menyatu mengakibatkan rongga-rongga menjadi lebih padat, tegangan

normal tekan statik akan meningkat. Untuk mengoptimalkan produk

tersebut perlu diketahui karakteristik material penyusunnya akibat beban

tekan statik. Karakteristik suatu spesimen harus terukur, untuk itu perlu

suatu pengujian tekan statik agar karakteristik dapat diketahui.

Karakteristik dapat diketahui dari respon yang dialami oleh material.

Respon diakibatkan oleh adanya gangguan (disturbance) yang diberikan

terhadap sebuah sistem, seperti: F (gaya), T (temperatur), dan lain-lain. Di

dalam uji tekan statik, gaya yang diberikan ditunjukkan pada Gambar. 2.5

F

F

)

(a (b)

Lo

L

∆

Gambar. 2.5. Pengujian beban tekan pada batang spesimen

Berdasarkan respon yang ditunjukkan pada Gambar.2.5 dapat ditentukan

respon mekanik berupa tegangan normal dan regangan akibat beban tekan

statik.

Polymericfoam dengan massa jenis yang rendah merupakan jenis

material baru yang banyak diaplikasikan untuk keperluan keteknikan.

Polymericfoam digunakan sebagai peredam energi impak, seperti:

pelindung pada sebuah kemasan, struktur ringan pada panel berlapis, dan

lain-lain. Polymericfoam dapat dimanfaatkan secara efisien jika sifat-sifat

polymericfoam telah diketahui sesuai dengan aplikasinya. Walaupun

pemanfaatan

polymericfoam

masih dimanfaatkan sebagai bahan

sampingan tetapi respon polymericfoam yang menunjukkan kegagalan dan

kekuatannya mutlak diperlukan.

Pertimbangan yang paling penting dalam upaya untuk mencegah

terjadinya kegagalan desain suatu struktur adalah tegangan yang terjadi

tidak melebihi dari kekuatan material. Akan tetapi, ada banyak

pertimbangan lain harus diperhatikan, misalnya: tegangan yang terjadi

dalam jangka waktu yang lama (fatik), tegangan yang terjadi secara

tiba-tiba (impak), dan lain sebagainya. Penyelidikan respon meliputi beberapa

aspek, antara lain: respon material dan struktur terhadap pembebanan

tertentu, mekanisme perubahan bentuk yang terjadi pada saat terjadinya

beban maksimum, dan lain sebagainya.

2.2.5 Persamaan Tegangan – Regangan.

Sebuah batang komposit atau selinder yang dikenai beban tekan

akan mengalami perubahan panjang yang disertai pengurangan luas

penampang pada daerah elastic material. Adapun kurva tegangan –

Gambar 2.6. Kurva tegangan – regangan.

Dalam penelitian ini terdapat bahan yang mengalami deformasi

plastis jika terus diberikan tegangan dan bahan ini tidak akan berubah

kebentuk semula. Biasanya material teknik terjadi pada daerah elastis yang

hampir berimpitan dengan batas proposionalistik.

Perubahan panjang ini disebut sebagai regangan teknik (

ε

eng.)

yang didefinisikan sebagai perubahan panjang yang terjadi akibat

perubahan statik (

∆

L) terhadap panjang batang mula-mula (L

0).Tegangan

yang dihasi

lkan pada proses ini disebut dengan tegangan teknik (σ

eng),

dimana didefinisikan sebagai nilai pembebanan yang terjadi (F) pada suatu

luas penampang awal (A

0). Tegangan normal tesebut akibat beban tekan

statik dapat ditentukan berdasarkan persamaan (2.1)

A

F

=

σ

(2.1)

dimana,

σ = Tegangan normal akibat beban tekan statik (N/m

2)

F = Beban tekan (N)

A = Luas penampang spesimen (m

2).

Regangan akibat beban tekan statik dapat ditentukan berdasarkan

L

L

∆

=

ε

(2.2)

Dimana

∆

L

=

L-L0

Keterangan :

ε

= Regangan akibat beban tekan statik

L = Perubahan panjang spesimen akibat beban tekan. (mm)

Lo = Panjang spesimen mula-mula (mm)

Pada prakteknya nilai hasil pengukuran tegangan pada suatu

pengujian tarik dan tekan pada umumnya merupakan nilai teknik.

Regangan akibat beban tekan yang terjadi, panjang akan menjadi

berkurang dan diameter pada spesimen akan menjadi besar, maka ini akan

terjadi deformasi plastis.

2.2.6 Hubungan Tegangan – Regangan.

Robert Hooke (1689), telah mengamati sebuah fenomena

hubungan antara tegangan dan regangan pada daerah elastis suatu bahan

tertentu dan menyimpulkan bahwa dalam batas-batas tertentu tegangan

pada suatu material ialah proporsional terhadap regangan yang dihasilkan.

Teori ini kemudian lebih dikenal dengan istilah hukum Hooke. Namun

teori ini hanya berlaku pada batas elastis material, dimana besarnya

tegangan akan berbanding lurus terhadap pertambahan regangan yang

terjadi. Dan bila beban dihilangkan, maka sifat ini akan menyebabkan

material kembali kedalam bentuk dan dimensi semula.

Berdasarkan respon

yang dialami oleh material maka karakteristik material tersebut dapat

diketahui, seperti modulus elastisitas. Modulus elastisitas secara matematis

(hukum Hooke) dapat ditentukan berdasarkan Persamaan (2.3) dan (2.4).

(2.3)

ε

σ

=

atau

L

A

L

F

E

o∆

=

.

.

(2.4)

Hubungan linear antara tegangan dan regangan adalah salah satu sangat

berguna dalam perhitungan terhadap respon solid elastic linear pada

tegangan, tetapi tegangan mesti digunakan apabila solid yang terjadi

adalah elastic terhadap regangan yang terjadi yaitu ± 0,001.

2.2.7

Model Kegagalan Material Polymeric Foam

Dalam penelitian ini komposit yang digunakan adalah campuran

dari bahan dasar serat TKKS dan polymeric foam. Sifat mekanik dari

material ini tidak tergantung hanya pada sifat – sifat seratnya saja tetapi

juga bagaimana matriks pada komposit memindahkan sebagian tegangan

beban kepada seratnya dan antara serat dan matriknya terdapat panjang

kritis serat sebagai fungsi kekuatan dan kekakuan efektif.

Untuk kegagalan yang terjadi pada spesimen yang berbahan dasar

dari serat TKKS dan polymeric foam dapat dilihat pada gambar 2.7.

Detail A:

45

0Gambar 2.7. Model kegagalan polymeric foam diperkuat serat TKKS

Kegagalan dilihat secara makroskopik menunjukkan kegagalan geser

yang ditandai dengan arah retak membentuk sudut 45

0 terhadap arahpembebanan seperti ditunjukkan pada gambar 2.7 (Detail A). Kegagalan

terhadap polymeric foam yang diperkuat serat TKKS juga ditandai dengan

terbentuknya beberapa rongga yang membesar yang dominan menghasilkan

retak prematur. Retak akan terus menjalar saat beban diberikan hingga

spesimen patah. Respon yang terjadi adalah saat pembebanan menghasilkan

gaya yang besar sehingga spesimen yang terjadi mengalami patahan dan

terjadi deformasi plastis.

Model kerusakan sangat berkaitan

dengan mekanisme

keretakan/perpatahan dari suatu material. Menurut Gibson dan Ashby

(1999), bentuk deformasi dinding foam ditunjukkan pada gambar. 2.8.

Bentuk ini dibuat dalam sebuah model kubik yang menggambarkan

sebuah foam. Kegagalan yang sering terjadi diakibatkan oleh bending

terhadap dinding foam. Retak/patah terjadi di daerah percabangan dinding

foam seperti ditunjukkan pada gambar 2.8.

(a)

Sebelum dikenai beban tekan (b) setelah dikenai beban tekan

Gambar 2.8 Model Foam Yang Dikenai Beban Tekan.

2.3.

Ansys Rel. 5.4

Program ansys ini dikembangkan di Amerika Serikat oleh National

Aeronautics and Space Administration (NASA). Perangkat Schwendler

Bending

dinding foam

Dinding foam

Corporation adalah program analisa elemen hingga untuk analisa tegangan

(stress), getaran (vibration), dan perpindahan panas (heat transfer) dari struktur

dan komponen mekanika. Dengan Ansys, kita dapat mengimport geometri CAD

(Computer Aided Design) atau dengan membuat geometri sendiri dengan Ansys

Rel.5.4. Mesh, dapat dibuat dengan banyak metode: secara manual sampai

automatis. Pemakaian material dan penentuan sifat material dapat dibuat atau

dipilih dari Ansys 5.4 libraries. Demikian juga banyak tipe kondisi batas dan

kondisi pembebanan dapat diterapkan.

Analisa tegangan dapat memecahkan beberapa kasus banyak

menggunakan pendekatan prosedur dua dimensi. Prosedur dua dimensi digunakan

karena praktis lebih mendekati, dan modelnya lebih sederhana. Pada kasus yang

sebenarnya analisa tiga dimensi yang banyak digunakan karena analisa tegangan

tiga dimensi mendekati masalah yang sebenarnya.

2.4.

Kerangka Konsep Penelitian

Permasalahan:

1.Karakteristik respon material

polymericfoam diperkuat serat TKKS

perlu diketahui.

2.Melakukan pengujian respon material

polymericfoam diperkuat TKKS

menggunakan teknik uji tekan statik.

Variabel yang dibutuhkan :

1.

Tegangan maksimum dan regangan

didaerah elastis.

2.

Sifat mekanik dari modulus elastisitas.

Beban impak yang

diperoleh dengan

menggunakan teknik

uji tekan dengan variasi

tegangan maksimum

0.138 MPa.

Peneliti melihat,

membandingkan dan

menghitung hasil akhir.

Gambar 2.9 Kerangka Konsep Penelitian

Hasilnya :

a.

Mengetahui respon material polymericfoam diperkuat TKKS yang dikenai

beban tekan..

b.

Mengetahui tegangan maksimum yang terjadi dengan menggunakan

BAB 3

METODE PENELITIAN

3.1.

Umum.

Pada bab tiga ini akan dibahas tentang alur penelitian, alat dan bahan

untuk pengujian dan langkah–langkah pembuatan spesimen uji. Spesimen tersebut

akan diuji dengan uji tekan statik untuk mengetahui sifat–sifat mekanik dari suatu

material. Material yang digunakan berbahan polymericfoam yang diperkuat serat

tandan kosong kelapa sawit (TKKS).

3.2.

Alur Penelitian.

Awal penelitian ini dimulai dengan mengumpulkan sebanyak – banyaknya

literatur dari buku – buku maupun internet. Studi literatur dilakukan agar penulis

dapat memudahkan interprestasi fisik tentang tujuan akhir penelitian. Studi

literatur dilakukan terus menerus hingga penulis memahami betul tentang

penelitian yang akan dikerjakan. Setelah literatur dikerjakan, penulis menyiapkan

bahan dan alat untuk pembuatan spesimen uji. Setelah mengumpulkan bahan dan

alat, maka tahap selanjutnya adalah pembuatan spesimen uji. Pembuatan spesimen

dilakukan dengan pencampuran bahan polymericfoam yang diperkuat serat tandan

kosong kelapa sawit (TKKS). Pembuatan spesimen ini memerlukan ketelitian agar

spesimen yang dihasilkan dapat mendekati sempurna. Setelah pembuatan

spesimen selesai, tahap selanjutnya adalah dengan melakukan pengujian tekan

statik.Tahap terakhir adalah dengan melakukan analisis terhadap spesimen yang

telah diuji.

3.3.

Tempat dan Waktu.

Penelitian ini dilaksanakan di laboratorium pusat penelitian unit II

program magister dan doctor Teknik Mesin Fakultas Teknik Univesitas Sumatera

Utara. Waktu Penelitian ini direncanakan selama lima bulan mulai dari 15

3.4.

Alat dan Bahan.

Pembuatan spesimen uji pada penelitian ini dilakukan dengan metode

campuran polymeric foam yang diperkuat TKKS. Metode polymericfoam ini

adalah metode yang paling sederhana dalam manufaktur komposit. Alat–alat

yang diperlukan untuk membuat komposit serat TKKS adalah:

1.

Pipa PVC dengan ukuran panjang 75 mm dan diameter 37,5 mm

2.

Timbangan Digital.

3.

Mesin Penghalus Serat TKKS.

4.

Gelas

5.

Masker

6.

Mistar

7.

Mesin pemotong

Dan bahan – bahan yang diperlukan adalah:

1.

Polyurethane yang terdiri dari campuran polyol dengan isocyanate.

2.

Serat TKKS

3.

Wax release agent yang berfungsi untuk memudahkan pelepasan spesimen

dari cetakan.

4.

Katalis, berfungsi untuk memperkuat / memperkeras spesimen.

5.

NaOH,berfungsi untuk menghilangkan kotoran yang terdapat dalam serat.

6.

Polyester Resin Tak Jenuh.

Secara detail spesifikasi alat dan bahan dapat dilihat pada tabel 3.1

Tabel 3.1 Bahan dan peralatan yang digunakan untuk pembuatan spesimen yang

berbahan dasar polymericfoam diperkuat serat TKKS.

No.

Nama

Jml.

Sat.

Jenis Material

Ukuran

Alat:

1.

Cetakan Spesimen

1

set

75x37,5(mm)

2.

Mesin Pemotong

1

bh

3.

Timbangan Digital

1

bh

Bahan:

1.

Matriks

*

g

Unsaturated Polyester

Resin

2.

Serat

*

g

TKKS

3.

Katalis

*

g

MEKP

4.

Blowing agent

*

g

5.

Cairan Pembersih lemak

25

ml

NaOH

1%

7.

Pelumas

1

g

Wax

3.4.1. Bahan Yang digunakan dalam pembuatan spesimen

3.4.1.1 Polyurethane (PU).

Polyurethane yang digunakan adalah polyol dan isocyanat yang

merupakan hasil reaksi antara asam dan basah tak jenuh seperti anhidrid

fialat dengan alkohol dihidrat seperti etilen glikol. Bahan ini tergolong

bahan polimer termoset. Karena bahan ini dihasilkan oleh reaksi kimia

yang melibatkan dua peringkat. Peringkat (1) pembentukan rantai molekul

yang sangat panjang (prapolimer) dan peringkat (2) rantai molekul yang

panjang diikat melalui ikatan yang kuat agar bahan tidak menjadi lembut

kembali jika dikenakan panas berikutnya dan jika panas berlebihan akan

menyebabkan hangus dan rusak. Sifat dari termoplastik ini lebih keras,

lebih kuat dan rapuh dibandingkan dengan termosetting. Polyester resin

ini juga memiliki sifat dapat mengeras dengan capat pada suhu kamar

dengan bantuan katalis tanpa pemberian tekanan. Material ini memiliki

struktur molekul yang lebih kompleks dari fungsi material logam ataupun

keramik. Pada umumnya polyester resin ini dapat membentuk rantai

molekul raksasa dengan atom-atom karbon. Struktur bahan ini

digolongkan dalam bentuk struktur crosslink dengan keunggulan

kemampuan penyebaran beban yang lebih merata terhadap suatu jenis

pembebanan tertentu.

3.4.1.2 Serat TKKS (Serat Tandan Kosong Kelapa Sawit).

Serat TKKS berfungsi sebagai bahan penguat matrik komposit

polymericfoam yang dihasilkan. Serat TKKS diperoleh dari hasil

pengolahan tandan kosong kelapa sawit menjadi bagian-bagian kecil

melalui beberapa tahapan proses. Tahapan tersebut antara lain: (1)

perendaman TKKS pada larutan NaOH 1% terhadap volume air, (2)

pencacahan menjadi bagian-bagian kecil (5 s.d. 10 cm), (3) pengeringan,

dan (4) penghalusan serat.

Bentuk serat TKKS yang telah dihaluskan dan menjadi serbuk

Gambar 3.1. Bentuk TKKS yang telah dicacah.

3.4.1.3 Bahan Pembentuk Berongga (Blowing Agent).

Blowing agent berfungsi untuk menghasilkan struktur bangunan

sel-sel berongga. Bahan ini akan mempermudah terbentuknya busa dengan

munculnya gelembung-gelembung kecil.

Bahan blowing agent yang digunakan pada penelitian ini ialah

polyurethane atau disingkat dengan PU. Bahan ini termasuk bahan polimer

yang mengandung rantai organik yang digabungkan dengan rantai

urethane / carbamate. Polimer polyurethane terbentuk selama langkah

pertumbuhan polimerisasi sebagai reaksi antara suatu monomer yang

mengandung sedikitnya dua gugus isocyanate dengan monomer lainnya

yang mengandung sedikitnya dua gugus hydroxyl (alkohol) dengan

bantuan katalis. Dan gambar struktur berongga atau blowing agent dapat

(a)

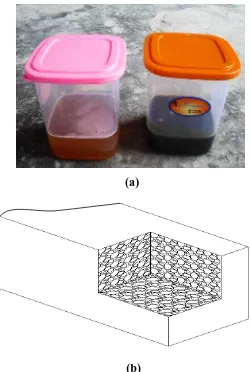

[image:36.595.199.449.81.453.2](b)

Gambar 3.2. (a) Cairan blowing agent (b) Struktur rongga dari blowing

agent

3.4.1.4

Katalis.

Katalis merupakan bahan kimia yang digunakan untuk

mempercepat reaksi polimerisasi struktur komposit pada kondisi suhu

kamar dan tekanan atmosfir. Selain itu pemberian katalis dapat digunakan

untuk mengatur pembentukan gelembung blowing agent, sehingga tidak

mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat

mengakibatkan terhambatnya pembentukan gelembung. Jenis katalis yang

digunakan adalah metil etil keton peroksida (MEKP). Gambar Katalis

Gambar 3.3 Katalis

3.4.1.5

Resin.

Resin adalah salah satu serat penguat alami dalam suatu material

komposit. Fungsi utama adalah untuk mengikat kedua bahan dan

memindahkan tegangan dengan serat penguat (reinforced fibre). Secara

umum, resin juga disebut sebagai polimer atau plastik. Polimer dalam

penelitian ini termasuk pada polimer termoset. Karena merupakan bahan

yang dapat mengeras jika dipanaskan dan mempunyai struktur

cross-linked yang memiliki ketahanan yang baik dan sifat suhu yang tinggi.

Resin yang digunakan jenis resin epoxy. Sebagai penguatnya ditambahkan

katalis dan jenis katalis yang digunakan adalah MEKP. Gambar resin

dapat dilihat pada gambar 3.4

3.4.1.6

Wax.

Wax digunakan untuk melumasi cetakan supaya dalam

pembukaan cetakan, spesimen tidak lengket. Wax diolesi disemua bagian

cetakan yang terkena kontak langsung dengan bahan yang akan dibuat.

Sehingga dalam pembukaan cetakan menjadi mudah.

Gambar 3.5.Wax

3.4.1.7

NatriumHidroksida (NaOH)

Serat yang dibutuhkan dalam pembuatan spesimen ini adalah serat

TKKS. Sebelum terjadi pencampuran dengan bahan yang lain, serat ini

harus direndam dengan NaOH, dikeringkan dan dihaluskan untuk

mendapatkan hasil yang terbaik. Sebagaimana dalam reaksi kimia: Fibre -

OH + NaOH Fibre – O - Na + H

2O. Serat yang direndam dalam

larutan 5% dengan natrium hidroksida selama 48 jam. Serat disapu

dengan beberapa setetes asam asetat untuk menetralkan alkali residu.

Gambar 3.6. NaOH

3.4.2

Alat yang digunakan untuk membuat spesimen.

3.4.2.1

Mesin Pemotong.

Alat ini khusus digunakan untuk memotong bahan yang lunak

seperti bahan dari plastic, pipa dan lain-lain. Dalam pencetakan ini

digunakan cetakan dari pipa yang panjangnya 75 mm dan diameter 37.5

mm. Untuk menyesuaikan ukuran tersebut maka digunakan mesin

pemotong yang terlihat pada gambar 3.7.

3.4.2.2 Mesin penghalus serat.

Serat yang telah direndam dengan NaOH, dicacah dan dikeringkan

kemudian dapat dihaluskan dengan menggunakan mesin penghalus serat.

Ini bertujuan agar serat yang dicampur dengan bahan lain akan

mendapatkan spesimen yang utuh dan kuat.

Gambar 3.8. Mesin Penghalus Serat

3.4.2.3 Timbangan Digital.

Timbangan digital ini berfungsi untuk menakar atau menimbang

bahan atau komposisi untuk membuat spesimen. Timbangan digital dapat

[image:40.595.230.429.209.380.2]dilihat pada gambar 3.9

3.5

Spesimen bahan polymericfoam diperkuat serat TKKS

Spesimen yang digunakan untuk penelitian ini adalah bentuk dan geometri

spesimen uji tekan statik polimer dibentuk berdasarkan standar ASTM D1621-00.

Spesimen uji terdiri dari polymeric foam yang diperkuat serat TKKS (Serat

Tandan Kosong Kelapa Sawit).

Polymeric foam yang diperkuat Serat TKKS terdiri dari beberapa unsur

pembentuk yaitu Polyurethane, resin dan serat TKKS. Persentase kandungan

massa unsur pembentuk spesimen adalah Polyurethane (20%), Resin (60%), Serat

TKKS (10%) dan Katalis (10%). Spesimen bahan polymericfoam yang diperkuat

serat tandan kosong kelapa sawit (Serat TKKS) akan diuji tekan statik seperti

ditunjukkan pada gambar 3.10

Detail B:

Gambar 3.10

Spesimen Polymeric foam yang diperkuat Serat TKKS.

Massa dari setiap bahan yang akan dicampur kemudian ditimbang untuk

mengetahui massa dari bahan tersebut. Dan massa jenis dapat diketahui dari

perhitungan yang ada pada bab 4. Dari tabel 3.2 dapat diketahui spesifkasi

Tabel 3.2. Spesifikasi material polymeric foam+TKKS

Material

Massa (g)

Massa jenis

(g/cm

3)

Polymeric Foam

Diperkuat Serat

TKKS

34,91

0,42

3.6

Alat Uji Tekan Statik.

Peralatan yang digunakan dalam pengujian spesimen ini adalah alat uji

impak tekan static. Alat uji yang digunakan dalam penelitian ini adalah alat uji

statik tekan dan uji impak. Pengujian tekan statik dilakukan dilakukan dengan

menggunakan alat uji Shimadzu Servopulser uji tekan dipusat penelitian unit II

magister teknik mesin universitas sunatera utara. Pengujian dilakukan pada

temperatur 25

0C (berdasarkan standar ASTM D1621-00). Alat pengujian tekan

statik dapat dilihat pada gambar 3.11.

Detail S :

Keterangan Gambar :

1. Servopulser.

2. Load Cell.

3. Spesimen.

4. Calibration Box.

5. Transient Converter.

6. Cross Head.

Gambar 3.11.(a) Persiapan alat uji tekan shimadzu servopulser (b) proses

eksekusi uji tekan pada spesimen

3.7 Prosedur Pengujian Tekan Statik.

Sebelum melakukan pengujian, kita harus mengetahui terlebih dahulu

kondisi awal spesimen :

Tabel 3.3 Kondisi awal spesimen.

KONDISI AWAL

Material

Komposit Serat TKKS

tinggi (h

o)

75 mm

Diameter (d

o)

37,5 mm

Kecepatan pembebanan

50 mm/menit

Nama Mesin

Shimadzu Servopulser SC-2DE

Adapun langkah – langkah dalam pengujian tekan statik adalah :

1.

Aktifkan sumber arus (Turn on Power Supply), terdapat pada kotak power

2.

Aktifkan sistem pendingin untuk pompa hidrolik. Sistem ini berfungsi

mempertahankan kondisi suhu pelumas agar tetap stabil selama proses

hidrolisasi.

3.

Periksa katup penutup pada pipa penghubung antara pompa air pendingin

dengan sistim hidrolik. Pastikan katup tersebut dalam posisi terbuka dengan

tujuan agar aliran air pendingin dapat bersirkulasi.

4.

Tekan tombol ON yang berada pada bagian belakang Controller. Alat ini

berfungsi sebagai sistim operasi utama alat uji statik Servopulser.

5.

Pastikan tekanan dalam tabung hidrolik sama dengan tekanan atmosfir.

6.

Aktifkan pompa hidrolik melalui layar controller dengan menekan tombol

HYD.

7.

Tunggu hingga lebih kurang 20 hingga 50 detik, atau ditandai dengan suara

dentuman kedua, kemudian tekan tombol LOAD untuk memberikan tekanan

pada pompa hidrolik. Set tekanan yang dibutuhkan untuk pengujian dengan

cara memutar handle-nya. Tekanan pengujian pada umumnya berkisar

antara 5 hingga 15 MPa, atau sesuai dengan kebutuhan, tetapi jangan

mencapai batas maksimum tetapi tekanan yang dipakai yaitu 10 MPa.

8.

Kembalikan layar pada pilihan TEST, yang berarti pengujian telah siap

untuk dilaksanakan.

Adapun skema dan diagram alir pengujian tekan secara ringkas adalah :

1.Proses cross head diatur untuk memasang

dan membuka spesimen

2.Pengaturan beban dan proses pengujian

diatur melalui controller. Untuk mengatur

beban statis tekan tombol berjenis ram,

(a)

3. Perhatikan dan atur beberapa parameter

yang ditunjukkan di controller, yaitu:

- TD dan control gain yang sesuai,

- Tekanan hidraulik dan property,

- Interval TD yang telah ditentukan,

- Posisi awal pada zero point,

- Setting sistem alarm,

- Seluruh sensor dalam keadaan aman

4. Tekan tombol strart pada controller untuk

memulai eksekusi, lalu catat perubahan

beban dan defleksi yang terjadi.

5.Saat spesimen menunjukkan awal keretakan

hentikan operasi Shimadzu Servopulser dengan

menekan tombol stop pada controller.

6.Atur posisi crosshead untuk

mengambil spesimen yang

telah diuji.

Mulai

Persiapan spesimen terutama

dalam penentuan komposisi dan

(b)

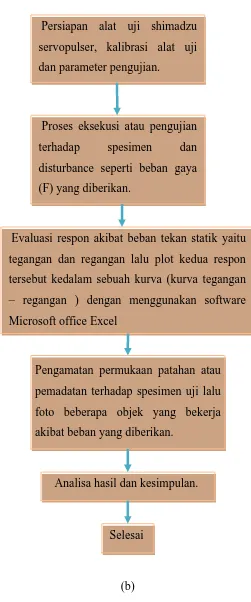

Gambar 3.12 (a) diagram alir pengujian tekan secara ringkas (b) Diagram alir

penyelidikan respon terhadap berbahan dasar polymeric foam

yang diperkuat serat TKKS.

Persiapan alat uji shimadzu

servopulser, kalibrasi alat uji

dan parameter pengujian.

Proses eksekusi atau pengujian

terhadap spesimen dan

disturbance seperti beban gaya

(F) yang diberikan.

Evaluasi respon akibat beban tekan statik yaitu

tegangan dan regangan lalu plot kedua respon

tersebut kedalam sebuah kurva (kurva tegangan

– regangan ) dengan menggunakan software

Microsoft office Excel

Pengamatan permukaan patahan atau

pemadatan terhadap spesimen uji lalu

foto beberapa objek yang bekerja

akibat beban yang diberikan.

Analisa hasil dan kesimpulan.

3.8.

Proses Pencampuran Spesimen.

Dalam Proses untuk pengujian ini dilakukan dalam 2 (dua) tahap yaitu

proses pembentukan serat TKKS dan proses pembuatan spesimen.

3.8.1 Proses pembentukan serat TKKS.

Dalam proses pembentukan serat TKKS dalam pengujian tekan

adalah sebagai berikut :

1.

Membersihkan TKKS dengan air bersih untuk menghilangkan

kotoran besar yang menempel seperti plastik,pasir,tanah dan

lain-lain.

2. TKKS direndam dalam larutan NaOH 1M sebanyak 1% selama

lebih kurang satu hari untuk mengikat lemak yang masih tersisa

pada permukaan.

3.

TKKS dicuci dengan air bersih dan dicacah menjadi bagian kecil

dengan ukuran 10 cm – 20 cm.

4.

TKKS dikeringkan selama lebih kurang 2 hari pada suhu 50

0C

s/d 80

0C.tujuan proses ini ialah untuk menurunkan kadar air

yang terkandung sehingga kondisi TKKS cukup kering untuk

diolah menjadi serat.

5.

TKKS dipotong-potong lebih dahulu menjadi ukuran kecil yaitu

berkisar 2 s/d 5 cm sebelum dihaluskan.

6.

Selanjutnya potongan TKKS tersebut dihaluskan dengan

menggunakan alat mesin penghalus sehingga menjadi serat halus

dengan ukuran berkisar 0.1 s/d 0.8 mm.

Adapun bagan alir pembuatan serat TKKS secara ringkas dapat

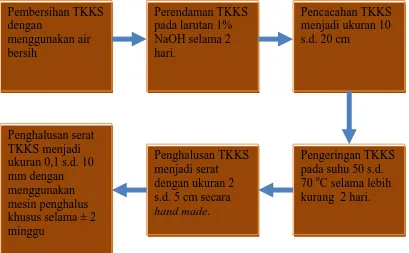

Gambar 3.13. Skema Bagan Alir pembuatan serat TKKS.

3.8.2 Proses Pembentukan Spesimen

Adapun proses pembentukan spesimen dalam pengujian tekan

dilakukan beberapa langkah sebagai berikut :

1.

Semua alat dan bahan disiapkan.

2.

Semua bahan ditimbang menurut takarannya masing – masing.

3.

Diberi lapisan pemisah antara cetakan dan bahan polymeric foam.

Oleskan cetakan dan alas cetakan dengan bahan pemisah berupa

Wax agar tidak terjadi ikatan yang kuat antara permukaan cetakan

dan spesimen yang dibentuk.Hal ini bertujuan untuk mempermudah

selama proses pembongkaran.

4.

Campurkan resin dan serat TKKS dan aduk hingga merata.

5.

campuran polyurethane berupa polyol dan isocyanat kedalam

campuran resin-serat TKKS tadi dan tuangkan aduk hingga merata.

6.

Tuangkan katalis kedalam campuran resin-serat

TKKS-polyurethane secukupnya ( ± 10%) dan aduk hingga merata

kembali.

Pembersihan TKKS

dengan

menggunakan air

bersih

Perendaman TKKS

pada larutan 1%

NaOH selama 2

hari.

Pencacahan TKKS

menjadi ukuran 10

s.d. 20 cm

Pengeringan TKKS

pada suhu 50 s.d.

70

oC selama lebih

kurang 2 hari.

Penghalusan TKKS

menjadi serat

dengan ukuran 2

s.d. 5 cm secara

hand made.

7.

Tuangkan campuran tersebut kedalam cetakan spesimen yang telah

dipersiapkan dengan ketinggian campuran dalam cetakan sekitar

2/3 dari ketebalan spesimen.

8.

Selanjutnya biarkan campuran tersebut pada tekanan atmosfir dan

suhu kamar. Proses polimerisasi akan terjadi disertai dengan

terbentuknya gelembung gas pada seluruh bagian komposit.

Dengan demikian akan terbentuk spesimen komposit berongga atau

lebih dikenal dengan istilah polymericfoam.

3.9

Proses Penggabungan Serat dengan matriks.

Proses penggabungan serat dengan matriks atau disebut juga dengan

lamina. Proses utamanya dengan mengoleskan resin yang berfungsi sebagai

matriks ke tiap lapisan serat. Langkah – langkah proses penggabungan serat

dengan matriks adalah:

1.

Penentuan perbandingan fraksi volume serat TKKS dengan resin. Pada

penelitian ini digunakan perbandingan fraksi volume serat TKKS dengan

resin yaitu 55 % : 45 %.

2.

Cetakan dilapisi wax agar spesimen tidak lengket. Dan didiamkan lebih

kurang dua menit.

3.

Campurkan resin dengan serat TKKS dan juga bahan yang mendukung untuk

membuat spesimen seperti katalis,polyol dan isocyanate dan blowing agent.

4.

Setelah tercampurkan, kemudian dituangkan kedalam cetakan dengan merata

dan didiamkan hingga lebih kurang satu hari agar dapat mengeras

5.

Specimen dilepas dari cetakan dan dipotong bagian sisinya akibat resin yang

Gambar 3.14. Material polymeric foam diperkuat TKKS

3.10

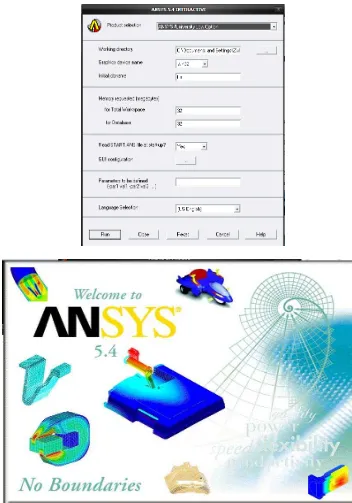

Penyelidikan Melalui Simulasi Ansys Rel.5.4

<