SIMULASI PEMBEBANAN IMPAK PADA HELMET SEPEDA

MATERIAL KOMPOSIT BUSA POLIMER DIPERKUAT

SERAT TANDAN KOSONG KELAPA SAWIT

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Tekni k

PRADIPTA SIGIT SAELAN NIM. 090401078

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, Tuhan semesta alam. Tiada daya dan kekuatan selain dari-Nya. Shalawat dan salam kepada Rasulullah Muhammad SAW. Alhamdulillah, atas izin-Nya penulis dapat menyelesaikan skripsi ini.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul skripsi yang dipilih diambil dari mata kuliah Proses Produksi

Non-Logam, yaitu “SIMULASI PEMBEBANAN IMPAK PADA HELMET

SEPEDA MATERIAL KOMPOSIT BUSA POLIMER DIPERKUAT SERAT TANDAN KOSONG KELAPA SAWIT”.

Dalam penulisan skripsi ini, penulis banyak mendapatkan bantuan, motivasi, pengetahuan, dan lain-lain dalam penyelesaian skripsi ini. Penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur, serta bimbingan dan arahan dari Bapak Prof.Dr.Ir. Bustami Syam, MSME sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Kedua orang tua tercinta, Ayahanda Prayit Sarwinto,SE dan Ibunda

Susilawaty.br.Saragi,SH serta adik dan abang tersayang (Thirza Thamara dan

Angga Kim Prapta) atas doa, kasih sayang, pengorbanan, tanggung jawab

yang selalu menyertai penulis, dan memberikan penulis semangat yang luar

biasa sehingga penulis dapat menyelesaikan skripsi ini.

2. Bapak Prof.Dr.Ir.Bustami Syam, MSME sebagai Dosen Pembimbing Skripsi

yang banyak memberi arahan, bimbingan, motivasi, nasehat, dan pelajaran

yang sangat berharga selama proses penyelesaian Skripsi ini.

3. Bapak Dr.-Ing.Ir.Ikhwansyah Isranuri dan Ir.Syahril Gultom, MT selaku

Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU.

Bapak Ir.Tugiman, MT selaku Koordinator Skripsi.

4. Seluruh Staf Pengajar DTM FT USU yang telah memberikan bekal

pengetahuan kepada penulis hingga akhir studi selesai, dan seluruh pegawai

5. Teman satu tim (Sukardi) yang telah bersama-sama menyelesaikan seluruh

penelitian dengan kerja tim yang baik.

6. Abang dan Kakak Mahasiswa Magister Teknik Mesin (Ade Irwan, Mahadi,

Ria Dini) anggota tim komposit busa polimer yang telah banyak meluangkan

tenaga, waktu dan pikiran dalam membimbing penulis.

7. Bapak Nuzuli Fitriadi, ST dan Zulfikar, ST, MT sebagai asisten Laboratorium

IFRC yang telah banyak meluangkan waktu, tenaga dan pikiran dalam

membimbing penulis.

8. Teman-teman seperjuangan Teknik Mesin stambuk 2009, khususnya (Chabib

Muhammad, Indro Pramono, Harri Rusadi, Adryan Guruh, Irvin, Vinsensius,

Zuhdi, Andri, Frans Dinata, Adi Surya, Randy, Eky, Rinaldi Aulia, Cevi

Octora dan Raflintar) yang telah memberi dukungan kepada penulis dalam

menyusun skripsi ini baik berupa tenaga, waktu, pikiran maupun motivasi.

9. Kerabat dekat (Veny Desi Arti dan Adhie Ghumara) yang telah banyak

mendukung dan memotivasi penulis.

10. Adik-adik stambuk 2011 khususnya (Sugito, Indra, Teguh, Kin, Abdul Hadi,

dan Kahar) yang sedikit banyak ikut membantu.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai

pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat

kesalahan dalam penyusunan serta bahasa yang tidak tepat dalam skripsi ini

sebagai manusia yang tak luput dari kesalahan penulis mengharapkan masukan

dan kritikan yang bersifat membangun dalam penyempurnaan skripsi ini. Akhir

kata penulis mengucapkan terima kasih, semoga skripsi ini dapat bermanfaat bagi

seluruh kalangan yang membacanya. Amin Ya Rabbal Alamin.

Medan, 4 Maret 2014

Penulis,

ABSTRAK

Helmet adalah alat yang digunakan sebagai pengaman bagian vital manusia yaitu kepala dari benturan yang berbahaya. Desain helmet sepeda berbeda dari helmet sepeda motor karena kecepatan sepeda hanya sekitar 15 km/jam. Pada umumnya

beban impak yang dialami pada helmet sepeda terjadi pada sisi samping dan

belakang. Untuk mengetahui distribusi tegangan dan regangan perlu dilakukan simulasi dan verifikasi simulasi pengujian impak jatuh bebas dilakukan dengan eksperimental uji impak jatuh bebas. Penelitian ini melakukan simulasi pembebanan impak pada helmet sepeda. Helmet dimodel dengan menggunakan

Solidwork 2013 dan disimulasi menggunakan software ANSYS 14.0 Workbench

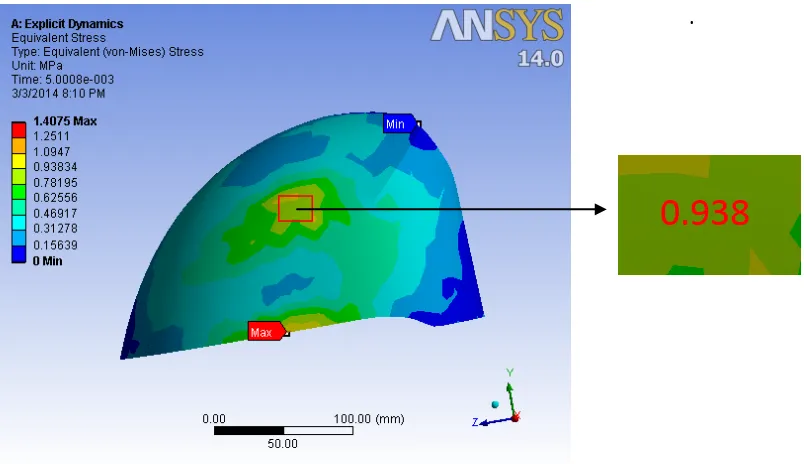

yang berbasis Finite Element Method (FEM) untuk dibandingkan dengan helmet yang diuji secara eksperimental. Pada penelitian ini, berhasil ditemukan bahwa dari hasil simulasi uji impak jatuh bebas sisi samping helmet pada ketinggian 1 m dan kecepatan 4429 mm/s diperoleh tegangan maksimum 1,405 Mpa dan tegangan pada sisi samping adalah 0,938 MPa, untuk sisi belakang dengan tinggi dan waktu yang sama diperoleh tegangan maksimum 0,905 Mpa sementara tegangan pada sisi belakang helmet adalag 0,603 MPa. Regangan maksimum yang diperoleh pada simulasi uji impak jatuh bebas sisi samping helmet adalah 0,04, untuk sisi belakang helmet diperoleh regangan maksimum 0,043. Dari pengujian impak jatuh bebas diperoleh tegangan sisi samping 1,029 MPa, dan untuk sisi belakang diperoleh 0,683 MPa. Dengan membandingkan tegangan hasil simulasi dan hasil eksperimental uji impak jatuh bebas sisi samping selisih 0,091 MPa atau 9,73%, sedangkan untuk sisi belakang diperoleh selisih 0,08 MPa atau 13,26%.

ABSTRACT

Helmet is a tool that is used as a protector of a vital part of human’s head from a dangerous collision . Bicycle helmet design is different from a motorcycle helmet, speed for bike is only about 15 km / hour . In general, the impact loads on a bike helmet occurs on the side and rear . To determine the stress and strain, impact testing needs to be done with the simulation and verification of the simulation in free fall impact testing conducted with an experimental free-fall impact test . This study simulating the impact loading on a bicycle helmet . Helmet modeled by using Solidwork 2013 and simulated using ANSYS 14.0 Workbench software -based Finite Element Method ( FEM ) for comparison with the helmet is tested experimentally . In this study , results found that the results of the simulation of free-fall impact test on the side of the helmet height of 1 m and a speed of 4429 mm / s obtained at 1.405 MPa maximum stress and 0.938 MPa on the side helmet, to the rear side of the same height and time of maximum stress obtained 0.938 Mpa and 0.603 MPa on the rear helmet . The maximum strain obtained in simulated free-fall impact test side helmet is 0.04 , the back side of the helmet for maximum strain obtained 0.043. The free fall impact test from left side helmet obtained at 1.029 MPa stress and for the rear side obtained at 0.683 MPa comparing the stress that occurs in the simulation results and experimental results of free fall impact test side obtained by the difference of 0.091 MPa or 9.73% , while the back side is obtained for the difference 0.08 MPa or 13.26 % .

DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... x

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Tujuan Penelitian ... 3

1.4 Batasan Masalah ... 4

1.5 Manfaat Penelitian ... 4

1.6 Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA ... 6

2.1 Pendahuluan ... 6

2.1.1 Standarisasi Helmet Sepeda ... 8

2.2 Komposit Busa Polimer ... 9

2.2.1 Material Komposit ... 12

2.3 Komposisi Material Komposit yang Digunakan ... 12

2.4 Impak Jatuh Bebas ... 15

2.4.1 Benda Jatuh Bebas ... 17

2.4.2 Persamaan Gerak Lurus ... 18

2.4.3 Teori Momentum dan Impuls... 20

2.4.4 Gaya dan Energi Impak ... 21

2.4.5 Tegangan ... 22

2.4.6 Teori Regangan Normal Maksimum ... 25

2.4.7 Teori Tegangan Geser ... 26

2.5. Simulasi Numerik... 28

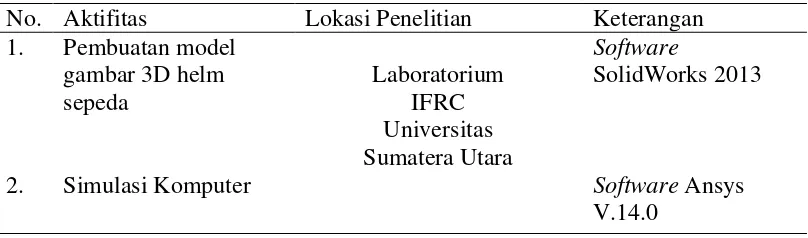

3.1 Waktu dan Tempat ... 29

3.1.1 Waktu ... 29

3.1.2 Tempat ... 29

3.2 Desain Helmet Sepeda ... 29

3.3 Simulasi Komputer Impak Jatuh Bebas ... 31

3.4 Diagram Alir Penelitian... 39

BAB IV HASIL DAN PEMBAHASAN ... 41

4.1 Pendahuluan ... 41

4.2 Simulasi Impak Menggunakan Software ANSYS 14.0 ... 42

4.2.1 Simulasi Pembebanan Sisi Samping Helmet ... 42

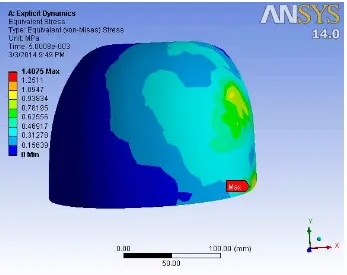

4.2.2 Simulasi Pembebanan Sisi Belakang Helmet ... 51

4.3 Kumpulan Data Hasil Pengujian Jatuh Bebas Secara Eksperimental . 58 4.3.1 Pengujian Pada Sisi Samping Helmet ... 58

4.3.2 Pengujian Pada Sisi Belakang Helmet ... 59

4.4 Perbandingan Hasil Tegangan Simulasi dengan Eksperimental ... 60

BAB V KESIMPULAN DAN SARAN ... 62

5.1 Kesimpulan ... 62

5.2 Saran ... 63

DAFTAR GAMBAR

Gambar 2.1. Helmet sepeda yang digunakan atlet ... 6

Gambar 2.2. Komponen Hemet Sepeda ... 8

Gambar 2.3. Klasifikasi bahan komposit ... 12

Gambar 2.4. Perbandingan densitas ... 13

Gambar 2.5. Perbandingan modulus elastisitas ... 14

Gambar 2.6. Perbandingan kekuatan tarik ... 14

Gambar 2.7. Perbandingan kekuatan tekan ... 15

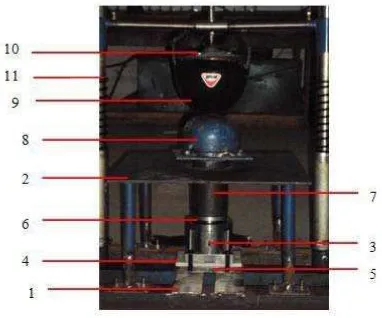

Gambar 2.8. Alat uji impak jatuh bebas ... 16

Gambar 2.9. Grafik hubungan v-t ... 18

Gambar 2.10. Diagram kecepatan-waktu ... 19

Gambar 2.11. Elemen tegangan tiga dimensi ... 22

Gambar 2.12. Lingkaran Mohr untuk kasus beban triaksial ... 24

Gambar 2.13. Komponen-komponen regangan xy dalam bidang xy... 24

Gambar 3.1. Desain helmet sepeda sederhana ... 31

Gambar 3.2. Geometry helmet sepeda yang berhasil masuk ke ANSYS ... 33

Gambar 3.3. (a) dimensi anvil rata yang digunakan, (b) posisi anvil terhadap helmet sepeda ... 35

Gambar 3.4. (a) mengubah nama geometri, (b) detail dari material ... 35

Gambar 3.5. MESH spesimen 3-dimensi ... 36

Gambar 3.6. Posisi fixed support ... 37

Gambar 3.7. Pemberian Velocity ... 37

Gambar 3.8. Solusi yang akan dicari ... 38

Gambar 3.9. Diagram alir penelitian ... 40

Gambar 4.1. Sisi helmet yang mengalami benturan ... 41

Gambar 4.2. Hasil simulasi tegangan uji impak jatuh bebas sisi samping helmet dengan ketinggian 1 meter ... 43

Gambar 4.3. Distribusi tegangan pada sisi depan hasil uji impak jatuh bebas sisi kiri helmet ... 44

Gambar 4.4. Distribusi tegangan pada sisi kanan hasil uji impak jatuh bebas sisi kiri helmet ... 45

Gambar 4.5. Distribusi tegangan pada sisi belakang hasil uji impak jatuh bebas sisi kiri helmet ... 45

Gambar 4.6. Gambar 4.6. Titik terjadinya tegangan maksimum ... 46

Gambar 4.7 Grafik equivalent stress ... 46

Gambar 4.8. Distribusi tengan normal pada sumbu-x... 47

Gambar 4.9. Distribusi tengan normal pada sumbu-y... 47

Gambar 4.11. Distribusi regangan uji impak jatuh bebas sisi kiri helmet ... 48

Gambar 4.12. Distribusi regangan pada sisi depan hasil uji impak jatuh bebas sisi kiri helmet ... 49

Gambar 4.13. Distribusi regangan pada sisi kanan hasil uji impak jatuh bebas sisi kiri helmet ... 49

Gambar 4.14. Distribusi tegangan pada sisi depan hasil uji impak jatuh bebas sisi kiri helmet ... 50

Gambar 4.15 Grafik equivalent elastic strain ... 50

Gambar 4.16 Posisi Helmet saat dibenturkan ... 51

Gambar 4.17. Distribusi tegangan uji impak jatuh bebas sisi belakang helmet ... 52

Gambar 4.18. Distribusi tegangan pada sisi depan hasil uji impak jatuh bebas sisi belakang helmet ... 52

Gambar 4.19. Distribusi tegangan pada sisi samping hasil uji impak jatuh bebas sisi belakang helmet ... 53

Gambar 4.20. Gambar 4.6. Titik terjadinya tegangan maksimum ... 53

Gambar 4.21. Grafik equivalent stress ... 54

Gambar 4.22. Distribusi tengan normal pada sumbu-x... 54

Gambar 4.23. Distribusi tengan normal pada sumbu-y... 55

Gambar 4.24. Distribusi tengan normal pada sumbu-z ... 55

Gambar 4.25. Distribusi regangan uji impak jatuh bebas sisi belakang helmet ... 56

Gambar 4.26. Distribusi regangan pada sisi depan hasil uji impak jatuh bebas sisi belakang helmet ... 57

Gambar 4.27. Distribusi regangan pada sisi samping hasil uji impak jatuh bebas sisi belakang helmet ... 57

DAFTAR TABEL

Tabel 2.1. Karakteristik mekanik polyester resin tak jenuh ... 11

Tabel 2.2. Tipikal tandan kosong kelapa sawit per kg ... 11

Tabel 2.3. Komposisi material ... 13

Tabel 2.4. Waktu dan kecepatan benda jatuh ... 17

Tabel 3.1. Lokasi aktivitas penelitian ... 29

Tabel 4.1. Hasil pengujian titik samping helmet sepeda dengan impak jatuh bebas pada ketinggian 1 m ... 59

Tabel 4.2. Pengujian helmet sepeda dengan impak jatuh bebas pada 1 m ... 59

Tabel 4.3. Hasil analisa MEH dengan ansys dan eksperimental ... 60

DAFTAR NOTASI

Simbol Keterangan Satuan

σ Tegangan MPa

A Luas penampang mm2

F Gaya Newton

ε Regangan

ΔL Perpanjangan mm

L0 Panjang mula-mula mm

ρ Densitas g/cm3

σy Tegangan mulur MPa

σu Tegangan tarik MPa

σf Tegangan patah MPa

E Modulus Young MPa

ν Poisson Ratio

h Ketinggian m

ABSTRAK

Helmet adalah alat yang digunakan sebagai pengaman bagian vital manusia yaitu kepala dari benturan yang berbahaya. Desain helmet sepeda berbeda dari helmet sepeda motor karena kecepatan sepeda hanya sekitar 15 km/jam. Pada umumnya

beban impak yang dialami pada helmet sepeda terjadi pada sisi samping dan

belakang. Untuk mengetahui distribusi tegangan dan regangan perlu dilakukan simulasi dan verifikasi simulasi pengujian impak jatuh bebas dilakukan dengan eksperimental uji impak jatuh bebas. Penelitian ini melakukan simulasi pembebanan impak pada helmet sepeda. Helmet dimodel dengan menggunakan

Solidwork 2013 dan disimulasi menggunakan software ANSYS 14.0 Workbench

yang berbasis Finite Element Method (FEM) untuk dibandingkan dengan helmet yang diuji secara eksperimental. Pada penelitian ini, berhasil ditemukan bahwa dari hasil simulasi uji impak jatuh bebas sisi samping helmet pada ketinggian 1 m dan kecepatan 4429 mm/s diperoleh tegangan maksimum 1,405 Mpa dan tegangan pada sisi samping adalah 0,938 MPa, untuk sisi belakang dengan tinggi dan waktu yang sama diperoleh tegangan maksimum 0,905 Mpa sementara tegangan pada sisi belakang helmet adalag 0,603 MPa. Regangan maksimum yang diperoleh pada simulasi uji impak jatuh bebas sisi samping helmet adalah 0,04, untuk sisi belakang helmet diperoleh regangan maksimum 0,043. Dari pengujian impak jatuh bebas diperoleh tegangan sisi samping 1,029 MPa, dan untuk sisi belakang diperoleh 0,683 MPa. Dengan membandingkan tegangan hasil simulasi dan hasil eksperimental uji impak jatuh bebas sisi samping selisih 0,091 MPa atau 9,73%, sedangkan untuk sisi belakang diperoleh selisih 0,08 MPa atau 13,26%.

ABSTRACT

Helmet is a tool that is used as a protector of a vital part of human’s head from a dangerous collision . Bicycle helmet design is different from a motorcycle helmet, speed for bike is only about 15 km / hour . In general, the impact loads on a bike helmet occurs on the side and rear . To determine the stress and strain, impact testing needs to be done with the simulation and verification of the simulation in free fall impact testing conducted with an experimental free-fall impact test . This study simulating the impact loading on a bicycle helmet . Helmet modeled by using Solidwork 2013 and simulated using ANSYS 14.0 Workbench software -based Finite Element Method ( FEM ) for comparison with the helmet is tested experimentally . In this study , results found that the results of the simulation of free-fall impact test on the side of the helmet height of 1 m and a speed of 4429 mm / s obtained at 1.405 MPa maximum stress and 0.938 MPa on the side helmet, to the rear side of the same height and time of maximum stress obtained 0.938 Mpa and 0.603 MPa on the rear helmet . The maximum strain obtained in simulated free-fall impact test side helmet is 0.04 , the back side of the helmet for maximum strain obtained 0.043. The free fall impact test from left side helmet obtained at 1.029 MPa stress and for the rear side obtained at 0.683 MPa comparing the stress that occurs in the simulation results and experimental results of free fall impact test side obtained by the difference of 0.091 MPa or 9.73% , while the back side is obtained for the difference 0.08 MPa or 13.26 % .

BAB I PENDAHULUAN

1.1. Latar Belakang

Penggunaan material komposit busa polimer sangat luas

pengaplikasiannya, diantaranya yaitu pada material insulasi panas, lightweight

construction, peradam getaran dan suara, serta peredam impak.

Keunggulan komposit busa polimer untuk mengurangi berat menjadi nilai

tambah. Sejak penggunaan blowing agent konvensional seperti mono fluoro

trichloro methane (R11) dan difluoro dichloro methane (R12) dinyatakan

mengakibatkan penipisan ozon, penggunaan blowing agent yang ramah

lingkungan dalam rekayasa material busa polimer menjadi isu yang penting. Pada

penelitian ini digunakan blowing agent berupa sodium bikarbonat dan asam asetat

yang biasanya digunakan dalam industry makanan dan tentu aman bagi

lingkungan dan kesehatan. Serat penguat polimer yang umum digunakan ialah

serat karbon, kevlar dan serat kaca. Namun harga jenis-jenis serat tersebut masih

relatif mahal. Sehingga berimbas kepada tingginya harga jual. Salah satu solusi

yang sudah lama coba dikembangkan oleh banyak ahli material ialah penggunaan

serat alam karena melimpahnya ketersediaan serat alam itu sendiri. Diantara serat

alam tersebut ialah serat dari tandan kosong kelapa sawit (TKKS) yang telah

diteliti di Fakultas Teknik Universitas Sumatera Utara sejak tahun 2009. Serat

TKKS merupakan serat alam yang diolah dari tandan kosong kelapa sawit sisa

Berdasarkan penelitian–penelitian sebelumnya serat alam dari tandan

kosong kelapa sawit (TKKS) diperkirakan cukup ekonomis dan dikembangkan

menjadi material altematif yang hemat energy dan ramah lingkungan. TKKS

merupakan limbah dari pengolahan kelapa sawit yang selama ini hanya dibuang

begitu saja atau dimanfaatkan sebagai pupuk alam atau dibakar untuk

menghasilkan abu gosok. Pemanfaatan limbah TKKS ini menjadi produk yang

berdaya guna sudah dilakukan dewasa ini, diantaranya marka kerucut lalu lintas,

bumper parking, bola golf, pipa dan papan partikel. Pengembangan material ini

sebagai material penguat komposit dengan matriks berasal dari material-material

polimer baru masih jarang ditemukan.

Helmet sepeda sudah pernah dikembangkan sebelumnya dengan komposit

busa polimer namun blowing agent yang digunakan yaitu poliuretan dinyatakan

tidak ramah lingkungan sehingga helmet sepeda dengan material yang ramah

lingkungan layak untuk dikembangkan. Material yang digunakan untuk membuat

helmet sepeda ini sangat baru, sehingga harus ditemukan dulu proses dan cara

pembuatannya serta mengetahui komposisi yang tepat. Disisi lain apabila berhasil,

helmet sepeda ini akan memiliki nilai ekonomis yang tinggi.

1.2. Rumusan Masalah

Benturan yang terjadi pada kepala dapat menimbulkan cedera pada

jaringan kulit, tulang maupun struktur dikepala dan otak. Resiko benturan akibat

Beberapa standard dan aturan hukum telah mewajibkan semua pengendara

kendaraan menggunakan helmet sebagai alat pelindung diri (APD).

Pada umumnya beban impak yang dialami pada helmet sepeda terjadi

pada sisi samping dan belakang. Untuk mengetahui besarnya tegangan dan

regangan serta total deformasi tersebut perlu dilakukan pengujian impak jatuh

bebas dengan simulasi dan verifikasi simulasi pengujian impak jatuh bebas

dilakukan dengan eksperimental uji impak jatuh bebas.

Untuk menjawab permasalahan tersebut di atas maka perlu dilakukan

simulasi yang dapat memberikan gambaran terhadap kenyataan di lapangan.

Dalam penelitian ini akan digunakan Software SOLIDWORK 2013 dan ANSYS

Workbench 14.0. Software ANSYS Workbench 14.0 adalah perangkat lunak

untuk menganalisa tegangan dan regangan dari struktur dan komponen mekanika.

Untuk membuat modelnya digunakan software SOLIDWORK 2013 dengan

pemodelan yang mendekati bentuk helmet sepeda sebenarnya.

Sehingga dengan simulasi tersebut dapat diamati tegangan dan regangan

pada seluruh permukaan helmet sepeda. Setelah pengujian eksperimental uji

impak jatuh bebas dilakukan, hasilnya akan dibandingkan dengan hasil simulasi

uji impak jatuh bebas.

1.3. Tujuan Penelitian

1.3.1. Tujuan umum

Tujuan umum penelitian ini untuk dapat menganalisa struktur helmet

1.3.2. Tujuan Khusus

Tujuan khusus pada penelitian ini yaitu:

1. Mendapatkan distribusi tegangan dan regangan helmet sepeda komposit

busa polimer diperkuat serat TKKS dengan simulasi ANSYS 14.0.

2. Membandingkan hasil tegangan yang diperoleh dari simulasi menggunakan

ANSYS 14.0 dengan hasil yang diperoleh pada uji eksperimental jatuh bebas.

1.4. Batasan Masalah

Diperlukan batasan masalah yang meliputi antara lain:

1. Simulasi numerik menggunakan software Ansys untuk mengetahui distribusi

tegangan pada helmet sepeda.

2. Helmet sepeda yang disimulasikan hanya 1 komposisi.

3. Helmet sepeda disimulasikan jatuh dari ketinggian 1 meter.

4. Titik pembebanan impak yang disimulasikan pada sisi samping dan belakang.

5. Hasil yang ingin diketahui adalah distribusi tegangan dan regangan.

1.5. Manfaat Penelitian

Manfaat penelitian ini adalah:

a. Bagi peneliti dapat menambah pengetahuan, wawasan dan pengalaman tentang

amaterial komposit.

b. Bagi akademik, penelitian ini dapat digunakan sebagai referensi tambahan

1.6. Sistematika Penulisan

Pada penelitian ini akan berisikan:

BAB 1. PENDAHULUAN

Bab ini membahas latar belakang, perumusan masalah, tujuan penelitian, batasan masalah, manfaat penelitian dan sistematika penulisan.

BAB 2. TINJAUAN PUSTAKA

Bab ini membahas literatur dan referensi yang diperlukan berkenaan dengan masalah yang dikaji dalam penelitian mengenai uji komposisi, uji kekerasan, uji metalografi, uji tarik, dan software Ansys.

BAB 3. METODOLOGI PENELITIAN

Bab ini berisi urutan dan cara yang dilakukan. Dimulai dari alat, bahan, dan proses yang dilaksanakan.

BAB 4. HASIL DAN PEMBAHASAN

Bab ini menampilkan data-data yang diperoleh dari penelitian dan hasil pengujian berupa tabel-tabel maupun hasil pengamatan mikro dan pengamatan makro.

BAB 5. KESIMPULAN DAN SARAN

Bab ini yaitu penutup, berisi tentang kesimpulan dan saran dari semua hasil analisa pengamatan serta perhitungan.

6. DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1. Pendahuluan

Helmet adalah alat yang digunakan sebagai pengaman bagian vital

manusia yaitu kepala dari benturan yang berbahaya. Helmet yang digunakan oleh

pengguna

sepeda hanya sekitar 15 km/jam.

Walaupun di Indonesia belum diwajibkan untuk menggunakan helm

sepeda tetapi sudah banyak digunakan oleh masyarakat dalam kegiatan bersepeda

santai di hari libur, tetapi pada

berikut.

Inti mekanisme perlindungan Helm adalah penyerapan energi momentum

yang diterima ke seluruh bagian helm. Oleh karenanya mes

bentuk helm bentuk dan struktur nya mempertimbangkan kemampuannya

menyerap energi tabrakan. Ukuran dan beratnya juga merupakan pertimbangan

lain sebab ukuran yang lebih besar juga meningkatkan risiko terhadap pengguna.

Adapun konstruksi helmet secara garis besar terdiri atas:

1. Lapisan luar yang keras (hard outer shell)

Didesain untuk dapat pecah jika mengalami benturan untuk mengurangi

dampak tekanan sebelum sampai ke kepala. Lapisan ini biasanya

terbuat dari bahan plastic, fiberglass, polycarbonate dan lain-lain.

2. Lapisan dalam yang tebal (inside shell or liner)

Di sebelah dalam dari lapisan luar adalah lapisan yang sama pentingnya

untuk dampak pelapis penyangga. Biasanya dibuat dari bahan

polystyrene (styrofoam). Lapisan tebal ini memberikan bantalan yang

berfungsi menahan goncangan sewaktu helmet terbentur benda keras

sementara kepala masih bergerak.

3. Lapisan dalam yang lunak (comfort padding)

Merupakan bagian dalam yang terdiri dari bahan lunak dan kain untuk

4. Tali Pengikat

Bagian penting lainnya dalam helm ada tali pengikat helm. Helm tidak

akan berfungsi dengan baik kalau tidak dilengkapi atau tidak

mengikatkan tali pengikatnya. Komponen Helmet Sepeda dapat dilihat

pada Gambar 2.2.

Gambar 2.2. Komponen Helmet Sepeda

2.1.1. Standarisasi Helmet Sepeda

Helmet yang digunakan oleh masyarakat di negara maju pada umumnya

sudah mempunyai standard tertentu sesuai dengan peraturan yang ditetapkan oleh

pemerintahnya. Diantara standar-standar helmet sepeda yang dikenal luas dan

banyak menjadi referensi antara lain Australia Standard (EN 397. AS/NZS

1801.SS98), European EN helmetstandard (EN 1078.1990) dan lain-lain. Inside shell Comfort

padding outer shell

Untuk masing-masing standar memiliki klasifikasi yang berbeda

berdasarkan kegunaan dan material yang digunakan. ANSI mengelompokkan

dalam dua tipe:

1. Helmet yang digunakan untuk melindungi kepala dari benda yang jatuh

bebas dari ketinggian tertentu umumnya digunakan oleh pekerja

konstruksi, sedangkan.

2. Helmet yang digunakan untuk melindungi kepala dari benda yang jatuh

bebas juga dari benda yang datang dari arah lateral baik dari arah

depan, samping dan belakang umumnya digunakan oleh petugas

pemadam kebakaran.

2.2. Komposit Busa Polimer

Komposit adalah penggabungan dari bahan yang dipilih berdasarkan

kombinasi sifat fisik masing-masing material penyusun untuk menghasilkan

material baru dengan sifat yang baru dan unik dibandingkan sifat material dasar

sebelum dicampur dan terjadi ikatan permukaan antara masing-masing material

penyusunnya.

Material komposit terdiri dari dua bagian utama yaitu matriks dan penguat

(reinforcement). Pada desain struktur dilakukan pemilihan matriks dan penguat,

hal ini dilalilkan untuk memastikan kemampuan material sesuai dengan produk

yang akan dihasilkan.

Penggabungan dua material atau lebih dapat di bedakan menjadi makro

dibedakan secara langsung dengan cara melihat, penggabungannya lebih secara

fisis dan mekanis, penggabungannya dapat dipisahkan secara fisis ataupun secara

mekanis, contoh : Kevlar, Glass Fiber Reinforced Plastic ( GFRP ).

Dari penjelasan di atas dapat kita ketahui bahwa material komposit dibuat

dengan penggabungan secara makro. Karena material komposit merupakan

material gabungan secara makro, maka material komposit dapat didefinisikan

sebagai “ suatu sistem material yang tersusun dari campuran / kombinasi dua atau

lebih unsur – unsur utama yang secara makro berbeda di dalam bentuk dan atau

komposisi material dan pada dasarnya tidak dapat dipisahkan.

Keunggulan komposit dapat dilihat dari sifat-sifat bahan pembentuknya

serta ciri-ciri komposit itu sendiri, antara lain:

a. Bahan ringan, kuat dan kaku.

b. Struktur mampu berubah mengikuti perubahan keadaan sekitarnya.

c. Unggul atas sifat-sifat bahan teknik yang diperlukan yaitu kekuatan yang

tinggi, keras, ringan serta tahan terhadap impak.

Dalam desain struktur pada penelitian ini, jenis matriks yang akan

digunakan adalah Polyester resin tak jenuh dan penguat serat TKKS. Matriks ini

tergolong jenis polimer thermoset yang memiliki sifat dapat mengeras pada suhu

kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses

pembentukannya. Karakteristik mekanik polyester resin tak jenuh dapat dilihat

Tabel 2.1. Karakteristik mekanik polyester resin tak jenuh

Berdasarkan penelitian sebelumnya [Nuryanto,E] diketahui bahwa parameter

tipikal tandan kosong kelapa sawit per kg dapat dilihat pada table 2.2.

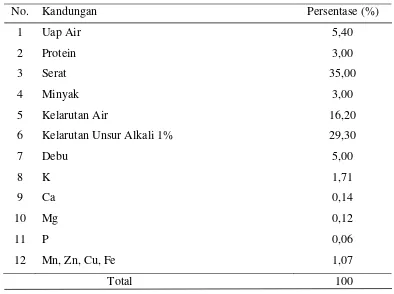

Tabel 2.2. Tipikal tandan kosong kelapa sawit per kg

2.2.1. Material Komposit

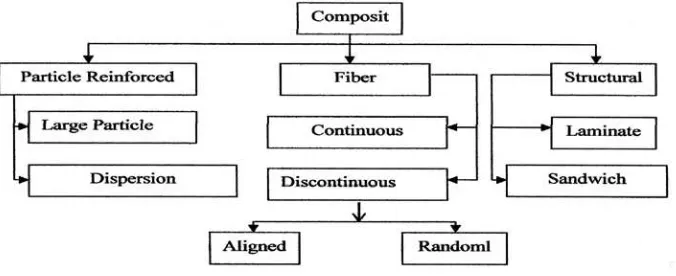

Skema struktur komposit dapat dilihat pada gambar 2.3 dibawah ini.

Gambar 2.3. Klasifikasi bahan komposit

Komposit berdasakan jenis penguatnya terbagi menjadi 3, yaitu:

1. Particle Reinforced /Particulate composite adalah komposit dengan

material penguatnya berbentuk partikel.

2. Komposit Serat (Fibre composite) adalah komposit dengan material

penguatnya berbentuk serat.

3. Komposit Struktur (Structural composite)/ struktur Laminat adalah

komposit yang terdiri dari dua bahan yang berlainan (laminat) .

2.3. Komposisi material yang digunakan

Material yang dikembangkan pada penelitian ini yaitu komposit busa

polimer diperkuat serat TKKS sebagai bahan teknik alternatif. Komposit ini

menggunakan unsaturated polyester resin (UPR) sebagai matrik dan serat TKKS

sodium bikarbonat yang digunakan sebagai blowing agent direaksikan dengan

asam asetat serta diberi panas, setelah proses curing diperoleh komposit busa

polimer dengan densiti rendah.

Dari material diatas dibuat dalam beberapa spesimen uji yang divariasikan

ke dalam tiga komposisi seperti diperlihatkan pada tabel 2.3.

Tabel 2.3. Komposisi spesimen

Spesimen Resin

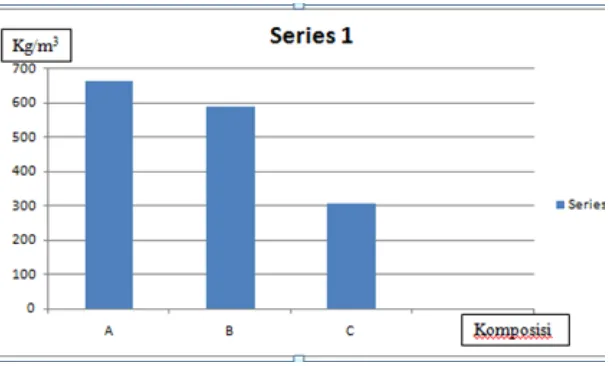

Seperti diperlihatkan pada gambar 2.4 dari hasil uji densitas diketahui bahwa

peningkatan densitas berbanding lurus dengan penambahan massa serat TKKS.

Harga Modulus elastisitas untuk masing-masing komposisi seperti

diperlihatkan pada gambar 2.5. Dimana modulus elastisitas material berbanding

terbalik dengan penambahan serat TKKS.

Gambar 2.5. Perbandingan Modulus Elastisitas Antar Komposisi

Selain Modulus elastisitas, diperoleh pula kekuatan tarik material seperti

diperlihatkan pada gambar 2.6.

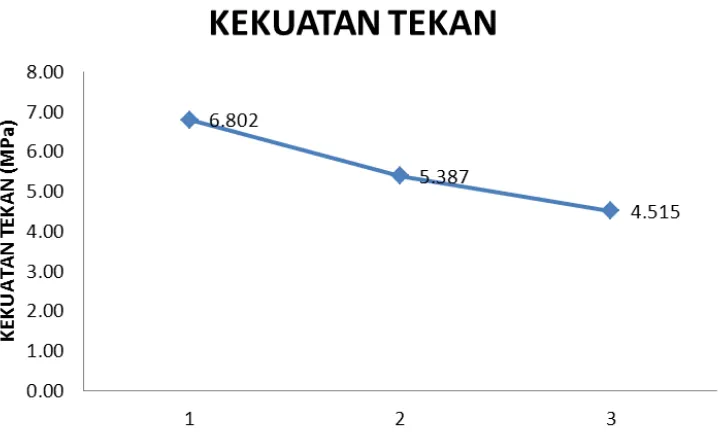

Dari uji tekan statik diketahui bahwa penambahan serat berbanding

terbalik terhadap kekuatan tekan material, seperti diperlihatkan pada gambar 2.7.

Gambar 2.7. Perbandingan Kekuatan Tekan Antar Komposisi

Material yang akan digunakan ada material spesimen A. Karena lebih

tingginya kekuatan tekan material yang diperoleh bila dibandingkan dengan

kekuatan tariknya, mengindikasikan bahwa material ini memiliki sifat mekanik

yang getas.

2.4. Impak Jatuh Bebas

Selama ini helm industri diuji menggunakan standar teknik jatuh bebas.

Menggunakart alat ini, helm yang akah diuji ditempatkan di atas sebuah head

form dan dihantam dengan striker dan ketinggian tertentu dengan cara jatuh

helm dalam menyerap energi impak (impact energy test), Selain itu uji standar

juga bertujuan meneliti kepatahan rusak helm (penetration test) yang

memungkinkan merusak lapisan cangkang helm. Alat uji impak yang digunakan

diperlihatkan pada gambar 2.8.

Gambar 2.8. Alat uji impak jatuh bebas

Keterangan gambar: 1. Frame base

2. Support table

3. Load cell

4. Teflon base

5. Bottom base

6. Ball end penetrator

7. Anvil support

8. Anvil

9. Helmet

10. Test rig

2.4.1. Benda Jatuh Bebas

Sebuah benda jatuh bebas dari keadaan semula berhenti mengalami

pertambahan kecepatan selama benda tersebut jatuh. Jika benda jatuh ke bumi dari

ketinggian tertentu relatif lebih kecil dibandingkan dengan jari-jari bumi, maka

benda mengalami pertambahan kecepatan dengan harga yang sama setiap detik.

Hal ini berarti bahwa percepatan ke bawah benda bertambah dengan harga yang

sama dan jika sebuah benda tersebut ditembakkan keatas kecepatannya berkurang

dengan harga yang sama setiap detik dengan perlambatan kebawahnya seragam.

Menurut Khurmi R.S, untuk menentukan kecepatan benda jatuh setiap

detik akan diperoleh harga pendekatan seperti terlihat pada Tabel 2.4.

Tabel 2.4. Waktu dan kecepatan benda jatuh

Waktu t

(s) 0 1 2 3 4 5

Kecepatan

v (m/s) 0 9,8 19,6 29,4 39,2 49

Dari data Tabel 2.4 dapat digambarkan sebuah grafik hubungan antara

kecepatan dan waktu yang juga merupakan sebuah persamaan garis lurus seperti

pada Gambar 2.9. Jadi percepatan seragam dapat diperoleh dengan persamaan

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu

3.1.1. Tempat

Kegiatan penelitian dilaksanakan pada beberapa tempat yang bertujuan

untuk menjawab permasalahan selama penelitian berlangsung. Tempat dan

aktifitas penelitian diperlihatkan pada Tabel 3.1.

Tabel 3.1. Lokasi dan Aktifitas Penelitian

No. Aktifitas Lokasi Penelitian Keterangan

1. Pembuatan model

gambar 3D helm

2. Simulasi Komputer

Sumatera Utara

Software Ansys V.14.0

3.1.2. Waktu

Waktu penelitian diperkirakan selama 5 bulan dimulai pada bulan

September 2013 hingga Januari 2014.

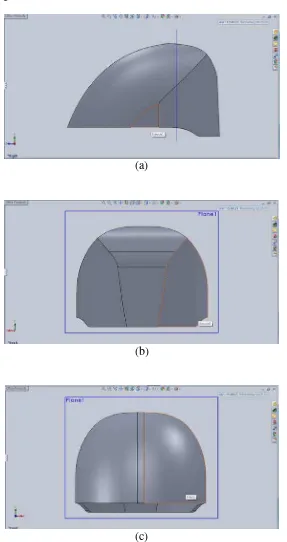

3.2. Desain helmet sepeda

Desain helmet sepeda digambar dengan software solidwork 2013. Desain

helmet dibuat sederhana. Struktur helmet sepeda yang dijadikan objek penelitian

lingkar kepala 540 s.d 580 mm. Desain helmet sepeda yang telah selesai dapat

dilihat pada gambar 3.1.

(a)

(b)

(c)

Gambar 3.1. Desain helmet sepeda sederhana; (a) pandangan samping;

(d)

Keterangan gambar: (a) Pandangan samping helmet (b) Pandangan belakang helmet (c) Pandangan depan helmet (d) Pandangan atas helmet

Gambar lanjutan 3.1. Desain helmet sepeda sederhana; (d) pandangan atas helmet

3.3. Metode Penelitian

3.3.1. Simulasi Komputer Impak Jatuh Bebas

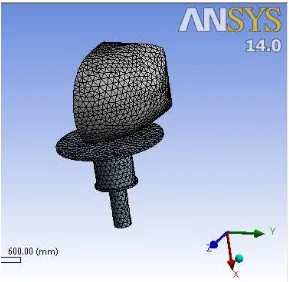

Software yang digunakan adalah ANSYS 14 Workbench dengan basis

Metode Elemen Hingga (MEH). Langkah simulasi dengan menggunakan program

ANSYS Workbench dapat dilakukan dalam 3 golongan proses pengerjaan yaitu

Preprocessing, Solution, Post Processing. Untuk penjelasan langkah lebih lanjut

melalui 8 langkah, yaitu:

1. ANSYS Workbench

Aktifkan menu ANSYS Workbench dengan klik icon ANSYS

(ANSYS) dari toolbox, dan double klik Explicit Dynamic

, lalu double klik pada project name dan

beri judul sesuai dengan apa yang akan disimulasikan. Dalam simulasi

ini diberi nama Helmet Sepeda Polymeric foam serat TKKS.

2. Engineering Data

Engineering data material dapat diedit sesuai dengan masukan data

yang kita inginkan dengan double klik pada Engineering Data

atau dengan klik kanan pada bagian engineering data

dan select edit . Dalam mengisi spesifikasi

engineering data material double kilik pada “click here to add a new

material” dan tulis nama material

barunya seperti ini . Pada Toolbox

sebelah kiri, double klik pada Physical Properties ,

kemudian double klik pada density lalu isikan

nilai density materialnya. Selanjutnya pada toolbox sebelah kiri, double

klik pada Linier Elatic , dan double klik

pada Isotropic Elasticity dan isikan juga

lalu beri tanda “√” dengan klik pada kolom E lalu save.

Setelah itu klik Icon “Return to Project” pada main menu.

3. ANSYS Design Modeler

Edit “Geometry” pada schematic project dengan double klik pada

Geometry icon atau dengan klik kanan pada Geometry

icon, pilih Import Geometry dan pilih menu Brows

. Lalu pilih file name helmet dalam bentuk

file standard IGES, lalu pilih Edit pada Sketching Toolboxes

. Setelah itu pilih satuan yang akan

digunakan dan terakhir Klik icon Generate

pada modeling Tab. Geometry helmet sepeda yang

berhasil masuk ke ANSYS dapat dilihat pada gambar 3.2.

4. Membuat Anvil Rata

Langkah ini dimulai dari new plane dengan

tujuan untuk mengarahkan sumbu x,y,z plane ke arah sisi samping

helmet, cara yang digunakan kali ini ada dengan metode from face yaitu

dengan klik from face kemudian klik pada

bidang dan sisi yang akan dibenturkan ke anvil

setelah itu klik apply. Posisi titik sudah

ditentukan namun titik masih menempel pada bidang helmet, sedangkan

explicit dynamic harus diberi sedikit jarak agar simulasi benturan dapat

terjadi, sehingga titik harus dinaikkan sedikit dengan cara klik

transform 1 dan dilanjutkan klik offset Z

kemudian isikan nilai jaraknya . Tahap

terakhir adalah jangan lupa untuk selalu klik generate .

Dari new plane tersebut mulailah menggambar anvil. Adapun ukuran

anvil rata dan posisi anvil rata new plane yang terpasang seperti

(a) (b)

Gambar 3.3. (a) dimensi anvil rata yang digunakan, (b) posisi anvil

terhadap helmet sepeda

5. ANSYS Mechanical

Masuk ke ANSYS mechanical dengan cara double klik pada “model”

pada project schematic. Untuk memilih data

material, pilih created solid dan ubah namanya sesuai benda

masing-masing yaitu helmet dan anvil dan pilih material yang diinginkan dari

“Detail of solid” window dapat dilihat pada gambar 3.4.

.

(a) (b)

Pada detail material, stiffness behavior untuk helmet tetap flexible

sementara anvil diubah menjadi rigid. Langkah selanjutnya, pada

connections klik insert dan pilih manual contact region

untuk menentukan bagian

mana yang akan dibenturkan, untuk helmet pilih seluruh face helmet

sementara pada anvil klik bagian atas permukaan saja. Menentukan

spesifikasi ukuran elemen dengan cara pilih Mesh dari “outline” tree

view lalu klik kanan pada Mesh dan pilih Generate Mesh

. Besar ukuran mesh akan diukur secara

otomatis dan hasil yang didapat diperlihatkan pada gambar 3.5.

Langkah selanjutnya adalah penentuan kondisi batas atau “Boundary

Conditon”, klik fixed support dan klik pada

bidang sisi bawah anvil seperti gambar 3.6.

Gambar 3.6. posisi fixed support

Langkah selanjutnya adalah pemberian gaya pada spesimen project

dengan klik kanan initial condition pada “outline” tree view, pilih

insert dan klik Velocity

dan klik pada bidang sisi tengah helmet dan masukkan nilai velocity

yang diinginkan seperti yang ditunjukkan oleh Gambar 3.7.

6. ANSYS Solution

Pada tahap ini adalah untuk memilih hasil apa saja yang akan didapat pada

simulasi yang akan dilakukan. Dimulai dengan klik kanan pada solution

dan klik insert dan kemudian pilih

hasil yang ingin dicari dari menu solution pada gambar 3.8.

Gambar 3.8. Solusi yang akan dicari

7. ANSYS Solver

Langkah selanjutnya adalah klik solver icon pada toolbar

8. ANSYS Post-Processor

Langkah selanjutnya adalah melihat besarnya deformasi yang terjadi pada

spesimen project dengan klik kanan pada Solution

Insert pilih Deformation. Untuk mengetahui besar tegangan dan regangan

yang terjadi dapat dilakukan juga dengan langkah klik kanan Solution

“outline” tree view Insert pilih Equivalent Elastic Strain dan Equivalent

Pada penelitian kali ini terdapat variabel-variabel penting yang meliputi:

1. Variabel Terikat

Variabel terikat adalah variabel yang sudah ditetapkan dan akan berubah

bila variabel bebas berubah, antara lain:

a. Tegangan (σ).

b. Regangan (ε).

2. Variabel Bebas

Variabel bebas adalah variabel yang jika berubah maka akan

mempengaruhi variabel terikat, yaitu:

a. Kecepatan (v).

b. Massa jenis (ρ).

c. Modulus elastisitas (E).

d. Poisson ratio ( ).

e. Kekakuan material .

3.4. Diagram Alir Penelitian

Diagram alir adalah sebuah diagram yang menyatakan sebuah aliran atau

BAB IV

PEMBAHASAN

4.1. Pendahuluan

Pada bab ini akan dibahas tentang hasil dari simulasi pembebanan struktur

helmet sepeda bahan polymeric foam diperkuat serat TKKS dengan menggunakan

ANSYS 14 Workbench. Struktur helmet sepeda yang dijadikan objek penelitian

mempunyai dimensi panjang 265 mm, lebar 210 mm, dan tinggi 145 mm dengan

lingkar kepala 540 s.d 580 mm. Sedangkan massa dari helmet sepeda berkisar

antara 650 s/d 725 gr.

Pembebanan pada pengujian impak jatuh bebas diberikan pada bagian

samping dan belakang dari struktur helmet sepeda. Ini dikarenakan bagian tersebut

merupakan bagian yang memiliki kemungkinan terbesar mengalami benturan.

Data hasil simulasi akan dibandingkan dengan hasil pengujian impak jatuh

bebas. Pengujian impak jatuh bebas ini digolongkan pada pengujian impak

kecepatan rendah. Alat uji impak jatuh bebas menggunakan sensor cahaya yang

diletakkan dengan ketinggian 1 m. Ketinggian helmet sepeda yang diuji impak

jatuh bebas dihitung dengan menggunakan rumus pada persamaan (2.4).

Dengan asumsi bahwa kecepatan maksimum bersepeda diperkirakan

sekitar 15 km/jam, maka tinggi maksimum uji impak jatuh bebas ialah 1 m.

Alat yang digunakan untuk mengukur beban impak jatuh bebas

menggunakan load cell. Data yang diperoleh load cell berupa data analog

ditampilkan dan direkam oleh komputer. Data yang ditampilkan adalah data

pengukuran gaya impak dan waktu impak.

4.2. Simulasi Impak Menggunakan ANSYS 14.0 Workbench

Pada penelitian ini analisa struktur helmet sepeda bahan polymeric foam

diperkuat serat TKKS akibat beban impak jatuh bebas dilakukan dengan simulasi.

Simulasi ini bertujuan untuk mengetahui besar tegangan dan regangan yang

diterima oleh helmet sepeda. Selanjutnya hasil pengujian secara simulasi

dibandingkan dengan pengujian yang dilakukan secara eksperimental. Pada

pengujian simulasi ini menggunakan software ANSYS Workbench 14.0.

4.2.1. Simulasi Pembebanan Pada Sisi Samping Helmet Sepeda

Distribusi tegangan dan regangan pada sisi samping dari helmet sepeda

dengan ketinggian 1 meter diperlu data-data engineering yang di ambil dari data

pengujian eksperimental. Adapun data simulasi yang diperlukan meliputi:

1. Massa jenisnya adalah 665 kg/m3.

2. young’s modulus 37.859 Mpa.

3. poisson ratio 0.33.

4. Kecepatan awal (v) 4429 mm/s.

5. Anvil material structural steel.

Gambar 4.1. Sisi helmet yang mengalami benturan

Maka dengan memberikan nilai-nilai tersebut dengan posisi seperti pada

gambar 4.1 diperoleh hasil tegangan seperti pada gambar 4.2.

.

Gambar 4.2. Distribusi tegangan uji impak jatuh bebas sisi kiri helmet

V

Pada gambar 4.2 yaitu pada sisi kiri yang mengalami impak jatuh bebas,

dapat dilihat hasil distribusi tergangan dari simulasi didapat bahwa tegangan

maksimum sebesar 1,40 MPa, sementara untuk daerah impak tegangan yang

terjadi adalah sebesar 0,938 MPa. Tegangan terbesar terjadi pada arah sumbu-z.

Pada titik tegangan maksimum terjadi konsentrasi tegangan, pada daerah inilah

berpotensi terjadinya keretakan pertama kali.

Selain distribusi tegangan pada sisi kiri yang mengalami impak jatuh

bebas, juga dapat diamati distribusi tegangan yang terjadi pada sisi depan, sisi

kanan dan sisi belakang helmet yang mana dapat dilihat secara berurut pada

gambar 4.3, 4.4, dan 4.5.

Gambar 4.4. Distribusi tegangan pada sisi kanan hasil uji impak jatuh bebas sisi kiri helmet

Gambar 4.5. Distribusi tegangan pada sisi belakang hasil uji impak jatuh bebas sisi kiri helmet

Dari gambar 4.3, 4.4, dan 4.5 dapat dilihat bahwa tegangan yang terjadi

Titik terjadinya tegangan maksimum adalah pada Node ID : 258 yaitu pada

koordinat (100,5 , 15,122 , -121,11 ) dan dapat dilihat pada gambar 4.6.

Gambar 4.6. Titik terjadinya tegangan maksimum

Secara grafik besarnya nilai tegangan dari simulasi uji impak jatuh bebas

sisi samping helmet diperlihatkan pada gambar 4.7.

Gambar 4.7 Grafik equivalent stress

Pada gambar 4.7 menunjukkan grafik tegangan terhadap waktu dan

Untuk distribusi tegangan normal pada sumbu-x, sumbu-y, dan sumbu-z

dari simulasi uji impak jatuh bebas sisi kiri helmet diperoleh distribusi tegangan

yang dapat dilihat secara berurut pada gambar 4.8, 4.9, dan 4.10.

Gambar 4.8. Distribusi tengan normal pada sumbu-x

Gambar 4.10. Distribusi tengan normal pada sumbu-z

Distribusi tegangan normal pada sumbu-x yaitu pada gambar 4.8

memperlihatkan tegangan maksimum yang terjadi adalah sebesar 0,203 MPa.

Sementara pada gambar 4.9 memperlihatkan distribusi tegangan normal pada

sumbu-y yang mana tegangan maksimum adalah sebesar 0,286 MPa. Untuk

distribusi tegangan normal pada sumbu-z yaitu pada gambar 4.10, tegangan

maksimum adalah sebesar 1,366 MPa.

Selain tegangan, dari simulasi juga didapatkan hasil distribusi regangan

Dari gambar 4.11 diperoleh regangan maksimum sebesar 0,04 dan

regangan maksimum terjadi pada daerah impak. Selain distribusi regangan pada

sisi kiri yang mengalami impak jatuh bebas, juga dapat diamati distribusi

regangan yang terjadi pada sisi depan, sisi kanan dan sisi belakang helmet yang

mana dapat dilihat secara berurut pada gambar 4.12, 4.13, dan 4.14.

Gambar 4.12. Distribusi regangan pada sisi depan hasil uji impak jatuh bebas sisi kiri helmet

Gambar 4.14. Distribusi tegangan pada sisi depan hasil uji impak jatuh bebas sisi kiri helmet

Dari gambar 4.12 dapat dilihat distribusi regangan pada sisi depan terbagi

menjadi dua daerah yaitu kiri dan kanan, untuk sisi kiri regangan yang terjadi

adalah 0,013-0,018, dan kanan sebesar 0-0,009. Distribusi regangan untuk sisi

kanan dan belakang dilihat pada gambar 4.13 dan 4.14 mayoritas adalah regangan

minimum berkisar antara 0-0,009. Secara grafik besar nilai regangan dari simulasi

uji impak jatuh bebas sisi samping helmet dapat dilihat pada gambar 4.15.

Gambar 4.15. Grafik equivalent elastic strain

Pada gambar 4.15 menunjukkan grafik regangan terhadap waktu dan

4.2.2. Simulasi Pembebanan Pada Sisi Belakang Helmet Sepeda

Distribusi tegangan dan regangan pada sisi belakang dari helmet sepeda

dengan ketinggian 1 meter diperlukan data-data engineering yang di ambil dari

data pengujian eksperimental.

Adapun data pengujian eksperimental yang diperlukan yaitu sama dengan

data yang digunakan saat simulasi sisi samping helmet, karena helmet yang

digunakan sejenis dan ketinggiannya tetap pada 1 meter.

Posisi helmet saat simulasi uji impak jatuh bebas sisi belakang dapat

dilihat pada gambar 4.16.

Gambar 4.16. Posisi helmet saat dibenturkan

Maka dengan memasukkan nilai-nilai engineering data yang diperlukan

.

Gambar 4.17. Distribusi tegangan uji impak jatuh bebas sisi belakang helmet

Pada gambar 4.17 dapat dilihat hasil distribusi tegangan dari simulasi

didapat bahwa tegangan maksimum sebesar 1,905 MPa, sementara untuk daerah

impak tegangan yang terjadi adalah sebesar 0,603 MPa. Tegangan terbesar terjadi

arah sumbu-x. Pada kontur berwarna merah merupakan konsentrasi tegangan,

pada daerah ini berpotensi terjadi keretakan pertama kali. Selain distribusi

tegangan pada sisi belakang, dapat diamati distribusi tegangan pada sisi depan dan

sisi samping helmet dapat dilihat secara berurut pada gambar 4.18, dan 4.19.

Gambar 4.18. Distribusi tegangan pada sisi depan hasil uji impak jatuh bebas sisi belakang helmet

Gambar 4.19. Distribusi tegangan pada sisi samping hasil uji impak jatuh bebas sisi belakang helmet

Distribusi tegangan pada sisi depan dan samping pada gambar 4.18 dan

4.19 memperlihatkan bagian bawah helmet mengalami tegangan minimum.

Titik terjadinya tegangan maksimum adalah pada Node ID : 1053 yaitu

pada koordinat (-54,777 , 151,55 , -208,86 ) dan dapat dilihat pada gambar 4.20.

Secara grafik besarnya nilai tegangan dari simulasi uji impak jatuh bebas

sisi belakang helmet diperlihatkan pada gambar 4.21.

Gambar 4.21. Grafik equivalent stress

Pada gambar 4.21 menunjukkan grafik tegangan terhadap waktu dan

tegangan maksimum yang terjadi yaitu sebesar 0,905 MPa pada waktu 2,5 ms.

Untuk distribusi tegangan normal pada sumbu-x, sumbu-y, dan sumbu-z

dari simulasi uji impak jatuh bebas sisi belakang helmet diperoleh distribusi

tegangan yang dapat dilihat secara berurut pada gambar 4.22, 4.23, dan 4.24.

Gambar 4.23. Distribusi tengan normal pada sumbu-y

Gambar 4.24. Distribusi tengan normal pada sumbu-z

Distribusi tegangan normal pada sumbu-x yaitu pada gambar 4.22

memperlihatkan tegangan maksimum yang terjadi adalah sebesar 0,365 MPa.

sumbu-y yang mana tegangan maksimum adalah sebesar 0,103 MPa. Untuk

distribusi tegangan normal pada sumbu-z yaitu pada gambar 4.24, tegangan

maksimum adalah sebesar 0,308 MPa.

Untuk hasil regangan yang didapat dari simulasi dapat dilihat pada gambar

4.25 sebagai berikut.

Gambar 4.25. Distribusi regangan uji impak jatuh bebas sisi belakang

helmet

Dari gambar 4.25 diperoleh regangan maksimum sebesar 0,043 dan

regangan maksimum terjadi di sebelah kiri dan kanan daerah impak. Selain

distribusi regangan pada sisi belakang yang mengalami impak jatuh bebas, juga

dapat diamati distribusi regangan yang terjadi pada sisi depan dan sisi samping

Gambar 4.26. Distribusi regangan pada sisi depan hasil uji impak jatuh

bebas sisi belakang helmet

Gambar 4.27. Distribusi regangan pada sisi samping hasil uji impak jatuh

bebas sisi belakang helmet

Distribusi regangan pada sisi depan dan samping pada gambar 4.26 dan

Secara grafik besarnya nilai regangan dari simulasi uji impak jatuh bebas

sisi samping helmet dapat dilihat pada gambar 4.28.

Gambar 4.28. Grafik equivalent elastic strain

Pada gambar 4.28 menunjukkan grafik regangan terhadap waktu dan

regangan maksimum yang terjadi yaitu sebesar 0,043 pada waktu 5 ms.

4.3. Kumpulan data hasil pengujian jatuh bebas secara eksperimental

4.3.1. Pengujian Pada Sisi Samping Helmet Sepeda

Pengujian impak jatuh bebas terhadap sisi samping helmet sepeda pada

ketinggian 1 meter diperoleh data-data dapat dilihat pada tabel 4.1, antara lain:

a. Besar gaya rata-rata adalah 257,33 N.

b. Luas area impak 250 mm2.

Tabel: 4.1. Hasil pengujian titik samping helmet sepeda dengan impak jatuh

bebas pada ketinggian 1 m.

Sisi

4.3.2. Pengujian Pada Sisi Belakang Helmet Sepeda

Pengujian impak jatuh bebas terhadap sisi belakang helmet sepeda pada

ketinggian 1 meter diperoleh data-data yang dapat dilihat pada tabel 4.2 , antara

lain:

a. Besar gaya rata-rata adalah 239 N.

b. Luas area impak 350 mm2.

c. Tegangan yang terjadi adalah 0,683 MPa.

Tabel: 4.2. Hasil pengujian helmet sepeda dengan impak jatuh bebas pada 1 m

4.4. Perbandingan Tegangan Simulasi dengan Uji Eksperimental

Dari hasil simulasi ANSYS Workbench 14.0 akibat impak jatuh bebas sisi

samping helmet diperoleh tegangan maksimum Solid Von Mises pada helmet

sepeda adalah 1,405 MPa, regangan maksimum 0,040. Sementara tegangan yang

terjadi pada sisi samping adalah 0,938 MPa. Perbandingan antara simulasi dengan

hasil experimental dapat ditunjukkan pada Tabel 4.3.

Tabel 4.3. Perbandingan hasil analisa MEH dengan ansys dan eksperimental

Tegangan (MPa) Regangan (m/m)

ANSYS Eksperimental ANSYS Eksperimental

0,938 1,029 0,040 -

Hasil yang didapat dari membandingkan tegangan adalah selisih antara tegangan

hasil simulasi dengan eksperimental adalah 0,091 MPa atau berbeda 9,73%.

Dari hasil simulasi ANSYS Workbench 14.0 akibat impak jatuh bebas sisi

belakang helmet diperoleh tegangan maksimum Solid Von Mises adalah 0,905

MPa, regangan maksimum 0,043. Sementara tegangan pada sisi belakang helmet

adalah 0,603 MPa. Perbandingan antara simulasi dengan hasil experimental dapat

ditunjukkan pada Tabel 4.4.

Tabel 4.4. Perbandingan hasil analisa MEH dengan ansys dan eksperimental

Tegangan (MPa) Regangan (m/m)

Experimental ANSYS Experimental ANSYS

Hasil yang didapat dari membandingkan tegangan hasil simulasi dengan

eksperimental uji impak jatuh bebas adalah diperoleh selisih 0,08 MPa atau

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Setelah seluruh penelitian dilaksanakan serta menganilasi seluruh hasil,

maka didapat kesimpulan sebagai berikut:

1. Dari hasil simulasi uji impak jatuh bebas sisi samping helmet dengan

ketinggian 1 meter dan kecepatan 4429 mm/s diperoleh tegangan

maksimum 1,405 MPa dan tegangan pada sisi samping 0,938 MPa,

untuk sisi belakang dengan tinggi dan waktu yang sama diperoleh

tegangan maksimum 0,905 MPa dan tegangan pada sisi belakang

0,603 MPa. Dari simulasi juga didapat distribusi regangan dan

regangan maksimum yang diperoleh pada simulasi uji impak jatuh

bebas sisi samping helmet adalah 0,04, sedangkan untuk sisi belakang

helmet diperoleh regangan maksimum 0,043.

2. Dengan membandingkan tegangan yang terjadi pada hasil simulasi dan

hasil eksperimental uji impak jatuh bebas sisi samping diperoleh

tegangan hasil simulasi 0,938 MPa dan hasil eksperimental 1,029 MPa

maka diperoleh selisih 0,091 MPa atau berbeda 9,73%, sedangkan

untuk sisi belakang diperoleh tegangan hasil simulasi 0,603 MPa

sedangkan hasil eksperimental 0,683 MPa maka diperoleh selisih 0,08

5.2. Saran

Saran yang bisa penulis berikan bila penelitian ini ingin dikembangkan

dikemudian hari antara lain:

1. Komposisi komposit busa polimer yang ramah lingkungan harus diteliti

dan dikembangkan lagi agar menghasilkan material yang lebih baik.

2. Ketelitian memasukkan data-data yang diperlukan untuk simulasi sangat

diperlukan agar tidak terjadi error.

3. Studi literatur sangat penting dilakukan untuk melaksanakan penelitian.

4. Beberapa parameter pengujian seperti temperatur, cacat material,

kerapatan yang tidak homogen dan sebagainya merupakan faktor yang

menyebabkan terjadinya perbedaan hasil simulasi menggunakan software

ANSYS 14.0 dengan hasil eksperimental uji impak jatuh bebas. Beberapa

DAFTAR PUSTAKA

Chawla, K.K. 1987. Composite materials, First Ed. Berlin: Springer-Verlag New

York Inc.

Giancoli, Douglas C. 2001. Fisika Jilid I. Jakarta : Penerbit Erlangga.

Halliday and Resnick. 1991. Fisika Jilid I. Jakarta : Penerbit Erlangga.

Hashim, J. 2003. Pemprosesan Bahan, Edisi Pertama, Johor Bahru: Cetak Ratu

Sdn. Bhd.

Khurmi R.S. AN ISO 9001 : 2000 Company., A Text Book of Mechanical

Engineering, S.

Chand & Company Ltd., Ram – Nagar, New Delhi – 110055.

Kwei Nam Law, et al. 2007. Morphological and Chemical Nature of Fibre

Strands of

Oil Palm Empty Fruit Bunch (OPEFB). Bio Resorrces 2(3), 351-362.

Mhd Daud Pinem. 2013. ANALISIS SISTEM MEKANIK ANSYS. Bandung :

Wahana

Ilmu Kita.

Nuryanto, E. Pemanfaatan Tandan Kosong Kelapa Sawit Sebagai Sumber Bahan

Kimia.

Warta PPKS : 137-144. 2004.

Parlindungan S.Pasaribu, Simulasi Komputer Distribusi Tegangan pada Helm

Motor Dari Bahan Komposit GFRP BTQN 157 EX Dilapisi Busa (Foam)

terhadap Beban Impak Kecepatan Tiiggi Menggunakan MSC/Nastran 4. 5,

USU,2009.

Rahmat K.S. 2011. Pengukuran Helmet Sepeda Motor Yang Dikenai Beban

Impak

Menggunakan Metode Jatuh Bebas, Tesis Master, USU.

Zulfikar. 2010. Pembuatan dan Penyelidikan Perilaku Mekanik Material

Polymeric Foam

Diperkuat Serat TKKS Akibat Beban Statik dan Impak. Program Magister

Teknik

Mesin USU.