BAB 3

METODOLOGI PENELITIAN

Adapun Metode penelitian yang dilakukan dalam penelitian ini adalah metode

penelitian eksperimen. Data penelitian diperoleh melalui pengujian impak jatuh

bebas terhadap benda ujiCover Parking Bump.

3.1. Tempat dan Waktu

3.1.1. Tempat

Pelaksanaan jadwal kegiatan penelitian ini dapat dilihat pada Tabel 3.1.

Tabel 3.1 Waktu dan jadwal penelitian

No. Waktu Kegiatan LokasiPenelitian

1. Sept–Okt Pengumpulan Ide dan Bahan Lab. IFRC

2. Okt-Des Pengolahan Serat TKKS PTPN IV/Lab.

IFRC

3. Jan Pembuatan penutup drainase

sekaligusparking bumper

Lab. IFRC

4. Feb Pengujian impak jatuh bebas dan

Pengolahan data

Lab. Impak Unit 2

5. Mar Penyusunan laporan Lab IFRC

3.1.2. Waktu

Waktu pelaksanaan penelitian ini direncanakan selama enam (6) bulan

3.2. Peralatan dan Bahan

3.2.1. Peralatan

Peralatan yang digunakan selama proses penelitian adalah sebagai berikut:

1. Gunting

Gunting digunakan untuk memotong dan memperkecil ukuran serat TKKS.

Gambar gunting dapat dilihat pada Gambar 3.1.

Gambar 3.1 Gunting

2. Palu

Palu digunakan untuk mencacah bongkahan tandan kosong kelapa sawit

menjadi sedikit melebar. Gambar palu dapat dilihat pada Gambar 3.2.

Gambar 3.2 Palu

3. Ayakan

Ayakan pada penelitian ini digunakan untuk menyaring pasir dan serat

yang melewati tahap pengayakan. Gambar ayakan dapat dilihat pada

Gambar 3.3.

Gambar 3.3 Ayakan

4. Ember plastik

Ember plastik digunakan sebagai wadah perendaman TKKS pada saat

proses menghilangkan asam lemak dengan menggunakan air dicampur

dengan NaOH dan sebagai wadah untuk menampung bahan pengecoran.

Ember plastik dapat dilihat pada Gambar 3.4.

Gambar 3.4 Ember Plastik

5. Cetakan

Cetakan yang terbuat dari papan kayu dan triplek. Cetakan yang dibuat

(a) (b)

Gambar 3.5 (a). Cetakan tipe 1, (b). Cetakan tipe 2

6. Timbangan

Timbangan digunakan untuk mengukur berat bahan-bahan penyusun yang

akan digunakan sebagai campuran dalam membuat produk Cover Parking

Bump. Timbangan yang digunakan dapat dilihat pada Gambar 3.6.

Gambar 3.6 Timbangan

7. Sendok semen

Sendok semen digunakan sebagai pengaduk bahan campuran dan untuk

merapikan pengecoran pada cetakan. Sendok semen ditunjukkan pada

Gambar 3.7

8. Wax

Waxdigunakan sebagai bahan pelapis antara cetakan dengan campuran dari

bahan-bahan pengecoran dan juga untuk memudahkan mengeluarkan

spesimen Cover Parking Bump dari cetakan. Wax yang digunakan seperti

pada Gambar 3.8.

Gambar 3.8 Wax

9. Mesin penghalus serat

Mesin Penghalus serat digunakan untuk menghaluskan serat TKKS menjadi

berukuran 0,5-1 cm. Gambar dari mesin penghalus serat dapat dilihat pada

Gambar 3.9 seperti di bawah ini.

Gambar 3.9 Mesin penghalus serat

Sedangkan untuk spesifikasi mesin penghalus serat dapat dilihat pada Tabel

Tabel 3.2 Spesifikasi mesin penghalus serat

No. Spesifikasi Satuan Besaran

1. Jenis Motor Listrik Induksi

2. Daya Keluaran HP/kW 1 / 0,75

3. Frekuensi Hz 50

4. Voltage V 220

5. Arus Listrik A 8

6. Putaran Mesin Rpm 1450

7. Fase 1

8. Suhu Operasi oC 60

10. Sarung tangan karet

Sarung tangan karet disini berfungsi sebagai pelindung tangan. Sarung

tangan karet yang digunakan dapat dilihat pada Gambar 3.10.

Gambar 3.10 Sarung tangan karet

11. Masker

Masker berfungsi sebagai penutup mulut dan penyaring udara kotor,

material-material kecil saat proses penggilingan serat TKKS, bahan-bahan

kimia saat perendaman serat TKKS, dan pengecoran tipe penutup drainase

sekaligus sebagai parking bumper. Gambar masker dapat dilihat pada

Gambar 3.11 Masker

12. Mesin pengaduk

Mesin pengaduk digunakan untuk mengaduk material komposit yang terdiri

dari mortar (semen,pasir,air), serat TKKS dan bahan pengembang (blowing

agent) agar tercampur secara merata. Adapun gambar mesin pengaduk

ditunjukkan pada Gambar 3.12.

Gambar 3.12 Mesin Pengaduk

Sedangkan spesifikasi mesin pengaduk ditunjukkan pada Tabel 3.3.

Tabel 3.3 Spesifikasi mesin pengaduk semen

No. Spesifikasi Satuan Besaran

1. Jenis Motor Listrik Induksi

2. Daya Keluaran HP/kW 1 / 0,75

3. Frekuensi Hz 75

Tabel 3.3. Spesifikasi mesin pengaduk semen lanjutan

5. Putaran Mesin Rpm 2834

6. Fase 3

7 Puli 1 : 0,5

8. Gear box 1:70

9. Transmisi gear Speed 1

10 Putaran akhir Rpm 75

13.Anvilldan Plat Penyambung

Anvilldigunakan sebagai landasan tipe uji saat dilakukan pengujian impak

jatuh bebas. GambarAnvillditunjukkan pada Gambar 3.13.

(a) (b) (c)

Gambar 3.13 (a).AnvillTipe 1, (b).AnvillTipe 2, (c) Plat Penyambung

14. Bor

Bor digunakan untuk mengaduk campuran blowing agent dan air sampai

menghasilkan busa sesuai prosedur dan takarannya. Gambar bor

ditunjukkan pada Gambar 3.14.

3.2.2. Bahan yang digunakan dalam pembuatan produk

1. Serat Tandan Kosong Kelapa Sawit

Serat TKKS dalam penelitian ini adalah berfungsi sebagai penguat matriks

komposit diperoleh dari hasil pengolahan tandan kosong kelapa sawit yang diolah

menjadi serat berdasarkan proses-proses tertentu. Tandan kosong kelapa sawit yang

digunakan adalah bahan yang memiliki nilas ekonomis yang rendah.

Serat TKKS yang diperoleh dari hasil pengolahan tandan kosong kelapa

sawit dengan beberapa tahapan proses. Tahapan tersebut adalah:

1. Perendaman TKKS dalam air yang mengandung NaOH 1% selama 24

jam.

2. Pencucian dengan air bersih.

3. Pengeringan dengan cara menjemur serat pada sinar matahari selama ±3

hari atau dapat juga menggunakan mesin pengering.

4. Pencacahan serat menjadi bagian-bagian kecil (5 s.d. 10 cm).

5. Penghalusan serat dengan menggunakan mesin penghalus serat (0,1 s.d.

10mm).

Penghalusan serat dengan menggunakan mesin penghalus serat. TKKS pada

umumnya hanya dibuang atau dibiarkan begitu saja agar berfermentasi sehingga

dapat dijadikan sebagai pupuk organik. TKKS banyak ditemukan didaerah

Sumatera Utara. Serat TKKS yang digunakan dalam proses pembuatan produk

Gambar 3.15 Serat TKKS

2. Semen

Fungsi utama dari semen adalah untuk mengikat partikel agregat yang

terpisah sehingga menjadi satu kesatuan. Bahan dasar pembentuk semen adalah:

1. 3CaO.SiO2 (tricalcium silikat)

2. 2CaO.SiO2 (dicalcium silikat)

3. 3CaO.Al2O3 (tricalcium aluminate)

4. 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit)

Faktor semen sangatlah mempengaruhi karakteristik campuran beton.

Kandungan semen hidraulis yang tinggi akan memberikan banyak keuntungan,

antara lain dapat membuat campuran mortar menjadi lebih kuat, lebih padat, lebih

tahan air, lebih cepat mengeras, dan juga memberikan rekatan yang lebih baik.

Kerugiannya adalah dengan cepatnya campuran beton mengeras, maka dapat

menyebabkan susut kering yang lebih tinggi pula. Beton dengan kandungan

hidraulik rendah akan lebih lemah dan mudah dalam pergerakan. Gambar semen

Gambar 3.16 Semen PPC

3. Air

Air merupakan bahan dasar pembuat beton yang penting. Air diperlukan

agar bereaksi dengan semen (proses pengikatan) serta sebagai bahan pelumas antara

butir -butir agregat agar dapat mudah dikerjakan dan dipadatkan. Proses pengikatan

berawal beberapa menit setelah pencampuran yang disebut initial set(pengikatan

awal) dan berakhir setelah beberapa jam disebutfinal set(akhir pengikatan). Waktu

pengikatan adalah jangka waktu dari mulai mengikatnya semen setelah

berhubungan dengan air sampai adukan semen menunjukkan kekentalan yang

memungkinkan lagi untuk dikerjakan lebih lanjut.

Air pada penelitian ini juga digunakan sebagai bahan untuk membersihkan

TKKS dari material yang tidak diinginkan. Kotoran yang mungkin ada pada TKKS

adalah jamur, pasir, debu dan tanah. Air dapat dilihat pada Gambar 3.17.

4. Pasir

Pasir adalah agregat halus yang mana dihasilkan dari disintegrasi alami

batuan ataupun pasir yang dihasilkan oleh industry pemecah batu dan mempunyai

ukuran butir lebih kecil dari 3/16 inci atau 5 mm. Berdasarkan SK SNI

T-15-1990-03, kekasaran pasir dibedakan menjadi 4 kelompok menurut gradasinya, yaitu pasir

kasar, pasir agak kasar, pasir agak halus, dan pasir halus [15]. Adapun pasir yang

digunakan adalah yang telah melewati proses pengayakan seperti ditunjukkan pada

Gambar 3.18.

Gambar 3.18 Pasir

5. Bahan Pengembang

Bahan pengembang (Blowing Agent) berfungsi sebagai bahan untuk

menghasilkan busa agar material komposit mengalami pengembangan volume.

Adapun bahan pengembang yang digunakan adalah surfaktan seperti ditunjukkan

pada Gambar 3.19.

3.3 Desain Penutup Drainase Sekaligus SebagaiParking Bumper

Desain penutup drainase sekaligus sebagai parking bumper yang diberi plat

diawali dengan melakukan desain gambar dan ukuran dengan menggunakan

softwareAnsys 14,5.

3.3.1 Bentuk penutup drainase sekaligus sebagaiparking bumper

Gambar dan desain bahan pengujian seperti ditunjukkan pada Gambar 3.20.

(a) (b)

Gambar 3.20 Desain (a). Tipe 1, (b) Tipe 2

Adapun penggabungan penutup drainase sekaligusparking bumperdisambung

plat pada drainase ditunjukkan pada Gambar 3.21.

(a) (b)

Gambar 3.21 Pengaplikasian produkCover Parking Bump

3.3.2Parking bumper

Parking bumper adalah sebuah alat yang digunakan sebagai penahan roda

kenderaan pada saat parkir. Parking bumper sering dijumpai pada lokasi

perparkiran gedung perkantoran, pusat perbelanjaan atausupermarketdan lain-lain.

parkir kenderaan roda empat dan juga sebagai penuntun serta pengaman kenderaan

pada saat parkir, seperti diperlihatkan pada Gambar 3.22 di bawah ini.

Gambar 3.22Parking bumper

Parking bumpertelah dikenal oleh masyarakat Internasional sejak tahun 1962

pada saat itu bahan yang digunakan adalah karet (rubber), dengan desain

seperempat lingkaran (seperempat bola) dengan sudut 90º, setelah itu dimodifikasi

kembali pada tahun 2009. Parking bumper ini berbentuk poligon (trapesium).

Sementara di lapangan sering dijumpai parking bumper berbentuk balok terbuat

dari bahan komposit beton dengan ukuran yang tidak memiliki standar khusus.

Parking bumper didesain dengan memperhatikan kekuatan mekaniknya. Hal ini

bertujuan untuk dapat memperkirakan kemampuan parking bumper dalam

menahan beban, baik tekan maupun beban kejut atau impak yang terjadi tiba-tiba.

Karenaparking bumper ini digunakan untuk menahan roda kenderaan. Desain ini

mengasumsikan berat kotor sebuah mobil berkisar 1600 kg. Pada proses pemakaian

parking bumpertersebut akan bersentuhan langsung dengan roda mobil (tergantung

posisi parkir) pada posisi roda depan atau belakang. Sementara satu roda mobil akan

menyentuh satuparking bumper. Maka jika asumsi berat keseluruhan mobil dibagi

maka akan diperoleh beban sebesar 400 kg. Ilustrasi seperti diperlihatkan pada

Gambar 3.23 dan 3.24 berikut ini.

Gambar 3.23 Ilustrasi pembebanan padacover parking bumptipe 1

Gambar 3.24 Ilustrasi pembebanan padacover parking bumptipe 2

Analisa gaya yang terjadi pada parking bumper seperti pada gambar diatas

dapat diuraikan seperti pada Gambar 3.25 dan 3.26 di bawah ini.

Gambar 3.26 Analisa gaya yang diterimacover parking bumptipe 2

Adapun diagram benda bebas ditunjukkan pada Gambar 3.27 di bawah ini.

Gambar 3.27Free body diagramanalisa gaya yang diterimacover parking bumper

Analisa gaya yang bekerja pada cover parking bumper diasumsikan dalam

kondisi statis denganv= 0 Km/jam, t = 0 detik dan F = 0. Perhitungan di atas dapat

∑ Fy' = 0

W Cos α –N= 0……….….[2.1]

W Cos α –N= 0

N= W × Cosα

N= m×g Cosα

N= 400 × 9,81 × 0,7071

N= 2774,6604

Maka besar gaya tekan yang diterima oleh cover parking bump dengan luas area

kontak ban mobil 2000 mm dapat dihitung dengan persamaan [2.2] di bawah ini:

σ =

.……….. [2.2]Dimana: F = Gaya [Newton]

A= Luas permukaan [mm²]

Dengan menggunakan persamaan [2.2] diperoleh tegangan tekan untuk statik

sebagai berikut,

σ =

σ

=

,σ

= 1,3873 MPaAnalisa gaya yang bekerja pada cover parking bumper diasumsikan dalam

Maka didapatkan perlambatan sebesar 1,388 m/s2 dengan koefisien gesek kinetik

µk= 0,06. Perhitungan di atas dapat ditulis pada persamaan [2.3] di bawah ini :

∑ Fx = m × a

F.Cos α – w Sin α –Fk =0……….[2.3]

m × a × Cos 45˚- m × g × Sin 45˚- µk×N= 0

400×1,388×0,7071–400×9,81×0,7071–0,06N= 0

392,5819–2774,6604–0,06N= 0

2382,0806–0,06N= 0

N= ,

,

N= 39701,33

Dengan menggunakan persamaan [2.2] diperoleh tegangan tekan untuk dinamik

sebagai berikut,

σ =

σ

=

,²

Adapun analisa gaya yang dipakai untuk validasi pengujian impak jatuh bebas

adalah dengan beban impaktor m = 5 kg, maka dalam kondisi dinamik denganv=

20 km/jam dan t = 4 detik sampai mobil berhenti. Maka didapatkan perlambatan

sebesar 1,388 m/s2. Perhitungan di atas dapat ditulis pada persamaan [2.3] di bawah

ini :

∑ Fx = m × a

F.Cos α – w Sin α –Fk =0 ……….[2.3]

m × a × Cos 45˚- m × g × Sin 45˚- µk×N= 0

5×1,388×0,7071–5×9,81×0,7071–0,06N= 0

4,9104–34.6–0,06N= 0

29,7–0,06N= 0

N= , ,

N= 493,3

Dengan menggunakan persamaan [2.2] diperoleh tegangan tekan untuk dinamik

sebagai berikut,

σ =

σ

=

,²

Dimana:

N = Gaya normal (Newton)

W = Berat benda (Newton)

m = Massa (Kg)

g = Percepatan gravitasi (m/s2)

v = Kecepatan (m/s)

fs = Gaya gesek (Newton)

μ k= Koefisien gesek

3.4 Prosedur Pembuatan Penutup Drainase SekaligusParking Bumper

Penggunaan parking bumper bertujuan untuk menghindari terjadinya

kecelakaan dalam hal ini mobil terprosok kedalam parit, menciptakan keteraturan

lokasi parkir, sehingga pemilik kenderaan merasa nyaman ketika meninggalkan

kenderaan tersebut diperparkiran. Adapun cetakan yang dipakai adalah seperti

terlihat pada Gambar 3.28 di bawah ini.

(a) (b)

Gambar 3.28 (a). Cetakan tipe 1, (b). Cetakan tipe 2

Pada penelitian metode yang digunakan untuk pembuatan Tipe adalah dengan

metode penuangan. Bahan yang dipakai adalahconcrete foamdan dituang kedalam

1. Mengayak pasir untuk mendapatkan ukuran butir yang sama dan

memisahkan partikel lain yang tidak dibutuhkan seperti kotoran kayu, daun

kering, batu kecil, dll.

2. Mengayak semen untuk memisahkan gumpalan-gumpalan semen yang

disebabkan oleh kelembaban lingkungan penyimpanan.

3. Persiapkan serat TKKS timbang serat sesuai dengan komposisi yang telah

ditentukan. Pemilihan serat berbentuk serat panjang antara 0,5-1 cm.

4. Melumasi dengan wax pada bagian dalam cetakan dengan tujuan untuk

mempermudah proses pembongkaran atau pengangkatan Tipe dari cetakan.

5. Persiapkan bahan pengembang (blowing agent) dengan cara mencampurkan

larutan kimia surfaktan sebanyak 11 gram dengan air sebanyak 660 gram

lalu diaduk dengan mesin bor selama 5 menit sampai busa terbentuk seperti

pada Gambar 3.29.

Gambar 3.29Blowing agent

6. Persiapkan bahan-bahan yang diperlukan yaitu serat TKKS, Mortar (semen,

pasir dan air), bahan pengembang. Berat material keseluruhan yang

dibutuhkan adalah 20 kg dengan asumsi density air 1000 Kg/m3. Adapun

Fitriadi,ST. 2014) yaitu berikut komposisi bahan ditunjukkan pada Tabel

3.4.

Tabel 3.4. Komposisi materialconcrete foam

No.

1 12400 18800 12400 44 2640 1248 B4 20 1281.25

7. Hidupkan mesin pengaduk

8. Masukkan pasir kedalam mesin pengaduk seperti pada Gambar 3.30.

Gambar 3.30 Penuangan pasir

9. Memasukkan semen kedalam mesin pengaduk seperti pada Gambar 3.31.

Gambar 3.31 Penuangan semen

10. Tunggu sekitar 3 menit sampai pasir dan semen tercampur merata lalu

Gambar 3.32 Penuangan serat TKKS

11. Tunggu sekitar 3 menit. Setelah pasir, semen, dan serat TKKS tercampur

merata lalu masukkan air dan bahan pengembang (blowing agent) sampai

busa terbentuk dan lalu dimasukkan kedalam mesin pengaduk seperti pada

Gambar 3.33.

Gambar 3.33 Pencampuranblowing agent

12. Setelah pengadukan sekitar 7 menit, maka hasil akhir adalah beton berbusa

dengan agregat ringan serat TKKS, dan segera lakukan pengecoran atau

penuangan kedalam cetakan seperti pada Gambar 3.34.

Gambar 3.34 Penuangan mortar kedalam cetakan

13. Selanjutnya biarkan cetakan selama 7×24 jam. Kemudian produk dibuka

(a) (b)

Gambar 3.35 Penutup drainase sekaligusparking bumper,

(a) tipe 1 , (b) tipe 2

Selanjutnya produk tersebut direndam kedalam air selama 7×24 jam karena

semen masih membutuhkan air untuk proses pengikatan partikel-partikel

sehingga produk menjadi lebih keras.

14. Setelah perendaman produk selama 7×24 jam maka produk dikeringkan

dengan cara ditempatkan kedalam tempat dengan udara terbuka sampai

berat produk konstan.

15. Setelah berat produk konstan, maka dapat dilakukan pengambilan data

densitydengan cara pengujian impak jatuh bebas seperti pada Gambar 3.36.

3.5 Prosedur Pengujian Impak Jatuh Bebas

Alat uji yang digunakan dalam penelitian ini adalah alat uji impak jatuh bebas.

Pengujian impak dilakukan dilaboratoriun Riset Impak dan Keretakan Unit II

Universitas Sumatera Utara.

Pengujian ini bertujuan untuk mengetahui respon tegangan pada material akibat

efek rambatan gelombang regangan dengan laju rambatan gelombang yang tinggi.

Pengujian dilakukan dengan ketinggian jatuh impactor adalah 1,5 m, dan berat

impactorsebesar 5 Kg.

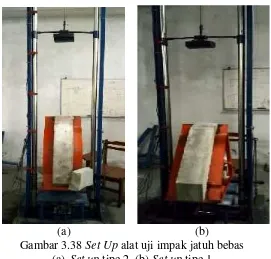

3.5.1Set-uppengujian impak

Sebelum dijalankan pengujian maka harus dilakukan langkah-langkah untuk

menghidupkan alat uji yaitu sebagai berikut:

1. Hubungkan semua koneksi seperti: loadcell, sensor posisi, kabel USB

dan Power DAQ,Lab-Jack U3-LV.

2. AktifkansoftwareDAQFor Helmet Impact Testingdari icon yang ada

didekstop.

3. Persiapkan peralatan uji jatuh bebas dan pastikan bahwa loadcell dan

dudukanloadcellsudah terpasang dengan baik begitu juga dengananvil

supportseperti Gambar 3.37.

(a) (b)

4. MasukkanAnvilpadaAnvil Supportsesuai dengan kebutuhan pengujian

pengambilan data.

5. Siapkan sampel uji yang akan dilakukan pengujian, dan sesuaikan posisi

spesimen pengujian seperti ditunjukkan pada Gambar 3.38.

(a) (b)

Gambar 3.38Set Upalat uji impak jatuh bebas (a) Set uptipe 2, (b)Set uptipe 1

3.5.2 Prosedur pengujian impak

Adapun langkah – langkah penempatan produk ke alat pengujian yaitu sebagai berikut:

1. Pasangkan sampel uji yang akan dilakukan pengujian padatest rig.

2. Tentukan posisi jarak ketinggian jatuh impaktor yang diinginkan, dan

pastikan sensorproximitydalam kondisi aktif.

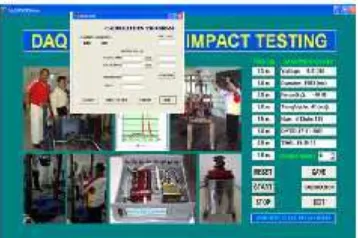

3. Tekan tombol Start padasoftware DAQ for Helmet Impact Testing.

4. Setelah jarak ketinggian ditentukan dan memastikan bahwa sensor

siap untuk dijatuhkan dengan cara melepaskan tali penahan luncuran

impaktor.

5. Tekan tombol STOP setelah beberapa saat impak tor menumbuk Tipe

padaanvill.

6. Tekan tombol SAVE untuk menyimpan data hasil uji kedalam file

berformat txt, dan akan tersimpan dalam drive C folder DATA EXP

(data experiment).

7. Lalu data hasil pengujian tersebut kita olah dengan menggunakan

programsoftware MS-EXCEL.

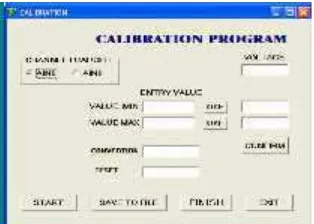

3.5.3 Prosedur kalibrasi

Pengujianimpak jatuh bebas dilakukan dengan terlebih dahulu melakukan

kalibrasi pada DAQLab-Jackdan DAQFor Helmet Impact Testing Softwaresesuai

dengan alat loadcell yang memang sudah mendapatkan sertifikasi kalibrasi dari

Komite Akreditasi Nasional (KAN) untuk kapasitas maksimum 20.000 Kg beban

statis, untuk pengujian iniloadcelldikalibrasi denganDAQ for speed bump impact

testing softwaresebesar 3500 Kg.

Prosedur kalibrasi adalah sebagai berikut:

1. Letakkan loadcell pada alat penekan dan hubungkan kabel loadcell

dengandigital display calibrator.

2. Jalankansoftware DAQ For Helmet Impact Testingdan buka program

Gambar 3.39DAQ for helmet impact testing software.

3. DAQ For Helmet Impact Testing Softwareakuisisi data khusus untuk

memonitor pengujian dengan metode software menerima masukan

(input) gaya dari sinyal loadcelldan titik tumbukan pada saat posisi

impaktor menumbuk produk lalu dan diteruskan ke loadcell. Posisi

ketinggian impaktor direkam beserta waktunya dan ditandai dengan

berubahnya warna merah pada tampilan posisi diinterface user.

4. Tekan loadcell sampai digital display terbaca 3500 Kg dan tahan

penekanan.

5. Lepaskan kabel loadcell dari digital display dan masukan atau

hubungkan kabel tersebut dengan DAQ Lab-Jack U3-LV seperti

terlihat pada Gambar 3.40.

Gambar 3.40 Kabelloadcelldipasang Ke DAQ Lab-Jack U3-LV

6. Pilih channel loadcell AINO pada interface user CALIBRATION

Gambar 3.41Calibration Program

7. TekanSTARTdan akan terbaca padatext Voltage(atas kanan).

8. Isilah atau ketiklahentry valuepadatext VALUE MAXnilai 3500

dan tekan OKE (sebelah kanan).

9. Lepaskan beban penekanloadcell.

10. Isilah entrivaluepada teksVALUE MINnilai 0 dan tekan OKE

(sebelah kanannya).

11. Tekan tombolCONFIRMmaka akan muncul nilaiCONVERTIONdan

OFSET.

12. TekanSAVEtoFILEuntuk menyimpan data hasil kalibrasi kedalam

secara otomatis.

13. Tekan tombolfinishuntuk mengakhiri proses kalibrasi.

3.6 Uji Lindas

Untuk mengetahui bagaimana keadaan produk pada saat mobil parkir,

maka dilakukan pengujian lindas dengan membangun stasiun uji lindas seperti

Gambar 3.42 di bawah ini.

Gambar 3.42 Stasiun Uji Lindas

Sebelum melakukan pengujian lindas, dilakukanset upseperti di bawah ini: 1. Memasang plat penahan produkcover bumpseperti Gambar 3.43 di bawah ini.

2. Memasang produkcover bumptipe 1 dan tipe 2 seperti Gambar 3.44 di bawah

ini.

(a) (b)

Gambar 3.44 (a)Set up cover bumptipe 1, (b) tipe 2

3.7. Diagram Alir Penelitian

Diagram alir penelitian ditunjukkan oleh Gambar 3.45.

Mulai

Studi literatur: Bukureferensi, jurnal,internet

Pengambilan TKKS, pengolahan serat TKKS.Persiapan cetakan produk

cover parking bump

Persiapan spesimen uji: membuat produk

cover parking bump, mencetak spesimen

Tidak

Selesai Kesimpulan

Hasil pengujian dan analisa data: ketinggian, gayaimpakmaksimum,

tegangan, kondisi spesimen

Respon material dapat diamati melalui pengujian

BAB 4

HASIL DAN PEMBAHASAAN

4.1 Pendahuluan

Penelitian ini bertujuan untuk mendapatkan proses pembuatan dan menganalisa

responcover parking bumpdari bahanconcrete foamdiperkuat serat tandan kosong

kelapa sawit (TKKS) dengan diberi sambungan plat di kedua ujungnya. Pengujian

yang dilakukan adalah ujiimpactdengan menggunakan sistem beban jatuh bebas.

4.2 Pembuatan Penutup Drainase SekaligusParking Bumper

Pembuatan penutup drainase sekaligus parking bumper dilakukan dengan

menggunakan cetakan yang berukuran 920× 200× 150 pada tipe 1 dan 920× 200

× 230 pada tipe 2. Teknik pembuatan produk pada penelitian ini adalah

menggunakan metode penuangan/cor. Penelitian ini bertujuan untuk mendapatkan

proses pembuatan dan menganalisa respon produk dari bahanconcrete foamdengan

lubang sambungan diperkuat dengan serat tandan kosong kelapa sawit. Pengujian

yang dilakukan adalah ujiimpact dengan menggunakan sistem beban jatuh bebas

terhadap produk.

Bahan-bahan yang diperlukan yaitu: Serat TKKS, Mortar (semen,pasir dan air),

blowing agent, dan plat penyambung. Berat material yang dihasilkan rata-rata

sebesar 20,8 kg untuk tipe 1 (satu) dan 20 kg untuk tipe 2 (dua). Adapun komposisi

Tabel 4.1. Komposisi materialconcrete foam

1 12400 18800 12400 44 2640 1248 B4 20 1281.25

4.3 Desain Penutup Drainase SekaligusParking BumperDenganTest Rig

Desain pembuatan dan pemasangan dudukan/test rigsaat melakukan pengujian

impak jatuh bebas untuk tipe 1 dan 2 ditunjukkan pada Gambar 4.1

(a) (b)

Gambar 4.1 (a). Pemasangantest rigpada tipe 1 (b) pemasangantest rigpada tipe 2.

4.4 Pengujian Impak Jatuh Bebas

Pengujian dilakukan dengan metode impak jatuh bebas, dan dengan jumlah

spesimen 3 buah untuk tipe 1 pada ketinggian 1,5m dengan posisi tegak. Dan

jumlah spesimen 3 buah untuk tipe 2 pada ketinggian 1,5m dengan posisi tegak.

Posisi cover parking bumptegak, dalam hal ini dilakukan untuk mendapatkan

respon tegangan yang bekerja padaparking bumpermaterial tersebut sehingga akan

dibutuhkan untuk diaplikasikan sebagai penutup drainase sekaligus parking

bumper.

Pengujian impak jatuh bebas diumpamakan sebagai sebuah benda jatuh bebas

dari keadaan mula berhenti mengalami pertambahan kecepatan selama benda

tersebut jatuh.

Jika benda jatuh kebumi dari ketinggian tertentu relatif kecil dibandingkan

jari-jari bumi, maka benda mengalami pertambahan kecepatan kebawah dengan harga

yang sama setiap detik.

4.4.1 Hasil pengujian impak jatuh bebas pada titik tegak ketinggian 1,5 m tipe 1

Pengujian impak jatuh bebas terhadap tipe 1(satu) dilakukan pada ketinggian

1,5 m. Dilakukan pengujian impak jatuh bebas terhadap 3 produk tipe 1 dengan

posisi tegak seperti diperlihatkan pada Gambar 4.2.

Gambar 4.2 Pengujian impak jatuh bebas tipe 1

Adapun berdasarkan hasil pengujian impak jatuh bebas yang dilakukan,

didapatkan data bahwa besar gaya rata-rata adalah sebesar 453,6144 N. Dengan

demikian untuk menghitung besar tegangan yang terjadi pada produkcover parking

luas area impak. Luas area impak diperoleh pada saat impactor pertama sekali

menyentuh penutup drainase sekaligusparking bumperpada posisi tegak.

Untuk posisi pembebanan impactor kepada produk penutup drainase

sekaligusparking bumperditunjukkan pada Gambar 4.3 di bawah ini.

Gambar 4.3 Posisi pembebananimpactorterhadap produk tipe 1

Pengukuran luas area impak dapat dilakukan dengan cara manual untuk

menghitung luas area impak hasil yang diperoleh didapatlah 2000 mm2 seperti

ditunjukkan pada Gambar 4.4. Sehingga besar tegangan yang terjadi adalah 0,2267

MPa. Tegangan yang terjadi ini menyebabkan deformasi plastis pada spesimen,

akan tetapi tidak mengakibatkan retak ataupun patah.

Gambar 4.4 Luas daerah impak terhadap produk tipe 1

Grafik gabungan hasil uji impak pada ketinggian 1,5 m pada titik tegak

rambatan gelombang yang teredam sama, pada spesimen 1 diperlihatkan waktu

impak adalah 0,047 s, pada spesimen 2 adalah 0,047 s, pada spesimen 3 adalah

0,047 s, Sehingga rata-rata waktu impak adalah 0,047 s.

Pengujian impak jatuh bebas pada material 1A titik pembebanan pada sisi

tegak dengan ketinggian 1,5 m didapat gaya dan waktu, gaya impak yang didapat

sebesar 477,1584 N dan waktu impak didapat 0,047 s. Seperti yang terlihat pada

Gambar 4.5.

Gambar 4.5 Grafik hasil pengujian impak pada posisi tegak dengan ketinggian 1,5 m tipe 1 spesimen A

Pengujian impak jatuh bebas pada material 1B titik pembebanan pada sisi

tegak dengan ketinggian 1,5 m didapat gaya dan waktu, gaya impak yang didapat

sebesar 441,8424 N dan waktu impak didapat 0,047 s. Seperti yang terlihat pada

Gambar 4.6 Grafik hasil pengujian impak pada posisi tegak dengan ketinggian 1,5 m tipe 1 spesimen B

Pengujian impak jatuh bebas pada material 1C titik pembebanan pada sisi

tegak dengan ketinggian 1,5 m didapat gaya dan waktu, gaya impak yang didapat

sebesar 441,8424 N dan waktu impak didapat 0,047 s. Seperti yang terlihat pada

Gambar 4.7.

Sedangkan Gambar 4.8 menunjukkan grafik gabungan gaya impak vs waktu

impak pada produkcover parking bumppada Tipe 1 di ketinggian 1,5 m.

Gambar 4.8 Grafik gabungan gaya impak vs waktu impak tipe 1 pada ketinggian 1,5 m

Energi impak yang terjadi berdasarkan eksperimental adalah gaya yang

terukur dikalikan dengan ketinggian impactor yaitu pada spesimen (1) 715,725

Joule, pada spesimen (2) 662,7636 Joule, pada spesimen (3) 662,7636 Joule jadi

rata-rata energi impak adalah 680,4174 Joule. Energi impak teoritikal yaitu

perkalian massa dengan percepatan grafitasi dan ketinggian yaitu 73,575 Joule.

Dan energi yang diserap oleh produkcover parking bumpadalah selisih energi yang

terukur dikurangi dengan energi teoritikal yaitu pada spesimen (1) 642,15 Joule,

pada spesimen (2) 589,1886 Joule dan pada spesimen (3) 589,1886 Joule. Jadi

rata-rata energi yang diserap adalah 606,8424 Joule. Data hasil pengujian tersebut

dituliskan dalam Tabel 4.2 dan Tabel 4.3.

Tabel 4.2 Hasil pengujian posisi tegak dengan impak jatuh bebas pada tipe 1

1 2000 477,1584 0,2385 Tidak Retak

2

Rata-rata 2000 453,6144 0,2267 Tidak Retak

Tabel 4.3 Hasil energi impak pada tipe 1 ketinggian 1,5 m.

4.4.2 Hasil pengujian impak jatuh bebas pada titik tegak ketinggian 1,5 m tipe 2

Pengujian impak jatuh bebas terhadap tipe 1 dilakukan pada ketinggian 1,5

m. Dilakukan pengujian impak jatuh bebas terhadap 3 produk tipe 1 dengan posisi

tegak seperti diperlihatkan pada Gambar 4.9.

Gambar 4.9 Pengujian impak jatuh bebas tipe 2 No.

1 1,5 5 73,575 715,725 642,15

2

Adapun berdasarkan hasil pengujian impak jatuh bebas yang dilakukan,

didapatkan data bahwa besar gaya rata-rata adalah sebesar 466,4505 N. Dengan

demikian untuk menghitung besar tegangan yang terjadi pada penutup drainase

sekaligus parking bumper pada area impak didasarkan persamaan tegangan yaitu

gaya dibagi dengan luas area impak. Luas area impak diperoleh pada saatimpactor

pertama sekali menyentuh penutup drainase sekaligusparking bumperpada posisi

tegak.

Untuk posisi pembebanan impactor kepada produk penutup drainase

sekaligusparking bumperditunjukkan pada Gambar 4.10 di bawah ini.

Gambar 4.10 Posisi pembebananimpactorterhadap produk tipe 2

Pengukuran luas area impak dapat dilakukan dengan cara manual untuk

menghitung luas area impak hasil yang diperoleh didapatlah 2000 mm2 seperti

ditunjukkan pada Gambar 4.11. Sehingga besar tegangan yang terjadi adalah

0,23322 MPa. Tegangan yang terjadi ini menyebabkan deformasi plastis pada

Gambar 4.11 Luas daerah impak terhadap produk tipe 2

Grafik gabungan hasil uji impak pada ketinggian 1,5 m pada titik tegak

memperlihatkan bahwa semua besar gaya adalah berbeda, namun waktu impak dan

rambatan gelombang yang teredam sama, pada spesimen 1 diperlihatkan waktu

impak adalah 0,063 s, pada spesimen 2 adalah 0,062 s, pada spesimen 3 adalah

0,063 s, sehingga rata-rata waktu impak adalah 0,063s.

Pengujian impak jatuh bebas pada material 2A titik pembebanan pada sisi

tegak dengan ketinggian 1,5 m didapat gaya dan waktu, gaya impak yang didapat

sebesar 503,7435 N dan waktu impak didapat 0,063 s. Seperti yang terlihat pada

Gambar 4.12.

Gambar 4.12 Grafik hasil pengujian impak pada posisi tegak dengan ketinggian

Pengujian impak jatuh bebas pada material 2B titik pembebanan pada sisi

tegak dengan ketinggian 1,5 m didapat gaya dan waktu, gaya impak yang didapat

sebesar 441,9405 N dan waktu impak didapat 0,063 s. Seperti yang terlihat pada

Gambar 4.13.

Gambar 4.13 Grafik hasil pengujian impak pada posisi tegak dengan ketinggian 1,5 m tipe 2 spesimen B

Pengujian impak jatuh bebas pada material 2C titik pembebanan pada sisi

tegak dengan ketinggian 1,5 m didapat gaya dan waktu, gaya impak yang didapat

sebesar 453,6815 N dan waktu impak didapat 0,063 s. Seperti yang terlihat pada

Gambar 4.14 Grafik hasil pengujian impak pada posisi tegak dengan ketinggian 1,5m tipe 2 spesimen C

Sedangkan Gambar 4.15 menunjukkan grafik gabungan gaya impak vs

waktu impak pada produkcover parking bumppada tipe 2 di ketinggian 1,5 m.

Gambar 4.15 Grafik gabungan gaya impak vs waktu impak tipe 2 pada ketinggian 1,5 m

Energi impak yang terjadi berdasarkan eksperimental adalah gaya yang

terukur dikalikan dengan ketinggian impactor yaitu pada spesimen (1) 755,61

rata energi impak adalah 699,56 Joule. Energi impak teoritikal yaitu perkalian

massa dengan percepatan grafitasi dan ketinggian yaitu 73,575 Joule. Dan energi

yang diserap oleh produk cover parking bump adalah selisih energi yang terukur

dikurangi dengan energi teoritikal yaitu pada spesimen (1) 682,035 Joule, pada

spesimen (2) 589,335 Joule dan pada spesimen (3) 606,595 Joule. Jadi rata-rata

energi yang diserap adalah 625,99 Joule. Data hasil pengujian tersebut dituliskan

dalam Tabel 4.4 dan Tabel 4.5.

Tabel 4.4 Hasil pengujian posisi tegak dengan impak jatuh bebas pada tipe 2 ketinggian 1,5 m

1 2000 503,7435 0,2518 Tidak Retak

2

Rata-rata 2000 466,4505 0,2332 Tidak Retak

Tabel 4.5 Hasil energi impak pada tipe 2 ketinggian 1,5 m

No.

1 1,5 5 73,575 755,61 682,035

2

Adapun sebagai validasi dari hasil pengujian eksperimental beban impak

jatuh bebas dengan hasil perhitungan teori ditunjukkan pada Tabel 4.6.

Tabel 4.6 Validasi hasil pengujian eksperimental dengan teori

Hasil Eksperimental Pengujian Impak Jatuh Bebas Hasil Perhitungan

Teoritik

Tipe 1 Tipe 2

0,2267 MPa 0,2332 MPa 0,2466 MPa

Adapun untuk menghitung besar persen galat digunakan persamaan [4.1]

seperti di bawah ini.

% Galat = × 100…………[4.1]

Maka untuk besar persen galat pada produk tipe 1 dengan besar tegangan 0,2267

MPa dengan memakai persamaan [4.1] yaitu.

% Galat Tipe 1 = , ,

, × 100

% Galat Tipe 1 =0,0806× 100

% Galat Tipe 1 =8,06 %

Sedangkan untuk persen galat pada produk tipe 2 dengan besar tegangan 0,2332

MPa dengan memakai persamaan [4.1] yaitu.

% Galat Tipe 2 = , ,

, × 100

% Galat Tipe 2 =0,0543× 100

4.5. Hasil Uji Lindas

Hasil uji lindas pada produkcover bump dilakukan sebanyak 5 kali percobaan

parkir mobil dengan kecepatan 5-10 Km/Jam, untuk tipe 1 ditunjukkan pada Tabel

4.7 di bawah ini.

Tabel 4.7 Hasil uji lindas padacover bumptipe 1

Berdasarkan hasil uji lindas di atas terlihat bahwa sambungan dan produk

cover bump terpasang dengan baik sehingga produk tidak bergeser pada saat

dilakukan parkir mobil. Dan ketahanan produk tipe 1 terhadap beban parkir baik

karena tidak terjadi keretakan saat uji lindas parkir mobil sebanyak 5 kali. Adapun

hasil uji lindas untuk tipe 2 ditunjukkan pada Tabel 4.8 di bawah ini.

Tabel 4.8 Hasil uji lindas padacover bumptipe 2

Tipe No.

2 5 5-10 Retak Tidak

Pada uji lindas produkcover bumptipe 2 terjadi keretakan pada saat pengujian

parkir yang kelima, dan tidak terjadi pergeseran selama pengujian. Hal ini

menunjukkan bahwa plat sambungan terpasang dengan kokoh terhadap produk

cover bump.Sedangkan indikasi keretakan terjadi pada produk tipe 2 menunjukkan

bahwa produk cover bump tipe 2 memiliki ketahanan yang lebih rendah

dibandingkan dengan produk tipe 1. Adapun keretakan yang terjadi pada produk

tipe 2 ditunjukkan pada Gambar 4.16 di bawah ini.

Gambar 4.16 Keretakancover bumptipe 2

Berdasarkan hasil diatas dapat disimpulkan bahwa tipe 1cover bumplebih

tangguh dibandingkan dengan tipe 2, hal ini diperkuat dengan hasil validasi uji

impak jatuh bebas, simulasi statik dan dinamikcover bumpyang juga menunjukkan

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan penelitian yang telah dilakukan maka didapat kesimpulan dari

hasil penelitian ini, yaitu:

1. Pembuatan produk cover parking bump yang diberi plat penyambung di

kedua ujungnya adalah menggunakan komposisi semen 26%, pasir 38%, air

28%, blowing agent 5%, serat TKKS 4% pada tipe 1 dan tipe 2.

Bahan-bahan diatas diaduk di mesin pengaduk lalu dilakukan metode penuangan

kedalam cetakan yang telah dilapisiwaxagar produk tidak lengket terhadap

cetakan. Setelah 7×24 jam dibiarkan mengering lalu cetakan dibuka dan

direndam air selama 7×24 jam lalu dikeringkan.

2. Hasil analisa terhadap uji impak jatuh bebas dengan ketinggian 1,5 m posisi

tegak pada produkcover parking bumpyang diberi plat yaitu :

a. Tipe 1

Hasil pengujian menunjukkan bahwa besar gaya impak rata-rata pada

produk adalah 453,6144 N, dan besar tegangan 0,2267 MPa. Dengan

besar energi impak rata-rata yang mampu diserap produk adalah 606,84

Joule.

b. Tipe 2

Hasil pengujian menunjukkan bahwa besar gaya impak rata-rata pada

besar energi impak rata-rata yang mampu diserap produk adalah 625,99

Joule.

3. Hasil pengujian produk cover parking bump yang diberi plat di kedua

ujungnya terhadap pengujian lindas parkir mobil sebanyak 5 kali yaitu

produk tipe 1 memiliki ketahanan lebih baik daripada tipe 2, hal ini

ditunjukkan dengan produk tipe 2 mengalami keretakan sedangkan tipe 1

tidak mengalami keretakan.

5.2 Saran

Untuk kajian yang lebih mendalam tentang respon produk penutup drainase

sekaligus parking bumper diperkuat serat TKKS, penulis mempunyai beberapa

saran yaitu:

1. Berdasarkan serangkaian hasil pengujian yang dilakukan didapatkan bahwa

produk penutup drainase sekaligus parking bumper memiliki ketahanan

pada pengujian impak jatuh bebas ketinggian 1,5 m. Diharapkan penelitian

selanjutnya untuk melakukan variasi ketinggian untuk mengetahui kekuatan

produk.

2. Dalam proses pembuatan produk diperlukan cetakan yang lebih baik agar

pembuatan produk yang dihasilkan lebih baik dan presisi.

3. Dalam penelitian selanjutnya agar dilakukan pengujian produk dengan