ANALISA STRUKTUR PARKING BUMPER MATERIAL

KOMPOSIT POLYMERIC FOAM DIPERKUAT SERAT

TANDAN KOSONG KELAPA SAWIT AKIBAT

BEBAN TEKAN STATIK MENGGUNAKAN

ANSYS REL. 5.4

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik.

ADE IRAWAN NIM. 060401093

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga penulis dapat menyelesaikan skripsi ini dengan baik.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul skripsi yang dipilih, diambil dari mata kuliah Material Teknik (Komposit), yaitu “ANALISA STRUKTUR PARKING BUMPER MATERIAL

KOMPOSIT POLYMERIC FOAM DIPERKUAT SERAT TANDAN

KOSONG KELAPA SAWIT AKIBAT BEBAN TEKAN STATIK

MENGGUNAKAN ANSYS REL. 5.4”.

Dalam penulisan skripsi ini, penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literature, serta bimbingan dan arahan dari Bapak Prof.Dr.Ir.Bustami Syam,MSME sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua saya yang telah memberikan segala dukungan moril dan materil, juga kepada ketiga adik saya yang telah memberi semangat sehingga penulis dapat menyelesaikan skripsi ini.

2. Bapak Prof.Dr.Ir.Bustami Syam,MSME selaku dosen pembimbing yang telah banyak meluangkan waktunya dan dengan sabar membimbing penulis hingga skripsi ini dapat terselesaikan.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Bapak Ir.Syahril Gultom, MT selaku Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU.

6. Bapak/ibu staff pengajar Departemen Teknik Mesin, Fakultas Teknik USU yang telah memberikan pengetahuan kepada penulis hingga akhir studi dan seluruh pegawai administrasi di Departemen Teknik Mesin.

7. Seluruh Asisten Laboratorium Departemen Teknik Mesin, Fakultas Teknik Universitas Sumaetra Utara.

8. Teman-teman stambuk 2006 khususnya yang menjadi teman diskusi dan menemani penulis selama mengikuti studi dan menyusun skripsi ini Serta semua pihak yang banyak membantu penulis dalam menyelesaikan skripsi ini terutama Arhansyah Bakti Rambe, Sutan, Danu, Ade Irwan, Fahmi dan semuanya yang tidak dapat disebutkan satu persatu namanya, terima kasih atas kerjasamanya dan perjuangannya selama ini.

Penulis mengharapkan kritik dan saran yang sifatnya membangun demi penyempurnaan skripsi ini dimasa mendatang.

Akhir kata penulis mengucapkan terima kasih dan berharap semoga skripsi ini berguna bagi kita semua. Amiin Ya Rabbal Alamin.

Medan, September 2011

Penulis,

Ade Irawan

Abstrak

Komposit diperkuat serat adalah material non-logam yang mempunyai banyak keuntungan karena sifat fisis dan mekanis yang baik. Salah satu sifat yang dominan adalah memiliki berat jenis yang ringan dan relatif kuat. Pemakaian blowing agent membuat material ini menjadi lebih ringan lagi. Material yang dibentuk dikenal dengan istilah material komposit polymeric foam (PF). Sebagai penguat penelitian ini menggunakan serat alam yang didapat dari pengolahan serat tandan kosong kelapa sawit (TKKS). Tujuan penelitian ini adalah untuk memperoleh tegangan tekan maksimum, modulus elastisitas, tegangan tekan patah, dan regangan maksimum yang terjadi akibat beban tekan statik. Material dibuat dengan bahan dasar resin BQTN 157 EX, serat TKKS sebagai penguat, polyurethane sebagai pembuat rongga, dan katalis MEKP untuk mempercepat terjadinya reaksi polimerisasi. Spesimen dibentuk menjadi silinder ukuran 1 ½ inci dan panjang 75 mm dan 25 mm. Pengujian yang dilakukan terhadap bahan ini yaitu: uji tekan static, Brazilian Test, dan uji parkir/lindas. Parameter-parameter yang diteliti adalah massa jenis, kekuatan tekan, modulus elastisitas, dan bentuk kegagalan. Distribusi tegangan pada pengujian parking bumper menggunakan mobil, uji tekan statik dan Brazilian test disimulasikan dengan menggunakan bantuan sofware Ansys 5.4. Hasilnya, untuk parking bumper diperoleh gaya tekan maksimum sebesar 2754,35 N. Untuk uji tekan statik diperoleh massa jenis adalah 0,6.10-6 kg/mm3,kekuatan tekan sebesar 2,1004 MPa, modulus elastisitas sebesar 9,658MPa. Sedangkan untuk brazilian test adalah massa jenis adalah 0,6.10-6 kg/mm3, kekuatan tekan sebesar 0,542 MPa, modulus elastisitas sebesar 0,75 MPa. Dan jenis kegagalan yang terjadi pada spesimen uji tekan statik adalah kegagalan geser dengan arah sudut patah atau retak 450 pada arah beban, yang ditandai dengan adanya daerah lipatan pada permukaan spesimen. Sedangkan jenis kegagalan yang terjadi pada spesimen brazilian test adalah gagal dengan cara patah rapuh, yang ditandai dengan laju retak yang cepat tanpa adanya tanda-tanda deformasi awal dan tidak adanya deformasi pada daerah kepatahan.

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... i

SPESIFIKASI TUGAS ... ii

LEBAR ASISTENSI ... iii

KATA PENGANTAR ... iv

ABSTRAK ... vi

1.2 Perumusan dan Batasan Masalah ... 2

1.3 Tujuan Penelitian ... 2

1.4 Manfaat Penelitian ... 3

1.5 Sistematika Penulisan ... 3

BAB 2 TINJAUAN PUSTAKA ... 5

2.1 Pendahuluan ... 5

2.2 Material Komposit Polymeric Foam ... 5

2.2.1 Polyester Resin Tak Jenuh ... 5

2.2.2 Serat Tandan Kosong Kelapa Sawit (TKKS) ... 7

2.2.3 Blowing Agent (BA)... 8

2.2.4 Katalis MEKP ... 9

2.2.5 Pembuatan Komposit ... 9

2.4 Pengujian Mekanik ... 11

2.4.1 Uji Tekan Statik ... 11

2.4.2 Brazilian Test ... 14

2.5 Sifat Mekanik ... 15

2.6 Kegagalan Pada Material ... 17

2.7 Metode Elemen Hingga ... 21

BAB 3 METODOLOGI PENELITIAN ... 23

3.1 Umum ... 23

3.2 Alur Penelitian ... 23

3.3 Waktu dan Tempat ... 23

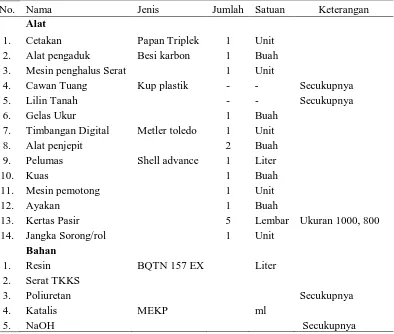

3.4 Alat dan Bahan ... 24

3.4.1 Alat Yang Digunakan Untuk Membuat Spesimen ... 24

3.4.1.1 Mesin Pemotong ... 24

3.4.1.2 Mesin Penghalus Serat ... 25

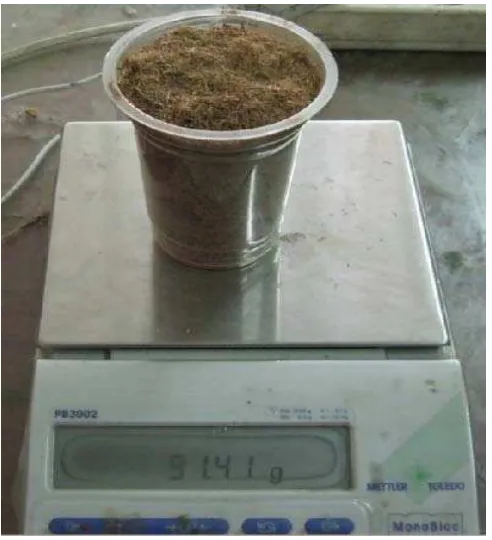

3.4.1.3 Timbangan Digital ... 26

3.4.2 Bahan Yang Digunakan Dalam Pembuatan Spesimen ... 26

3.4.2.1 Polyurethane (PU) ... 26

3.4.2.2 Serat TKKS ... 27

3.4.2.3 Blowing Agent ... 28

3.4.2.4 Katalis ... 28

3.4.2.5 Resin ... 29

3.4.2.6 Wax ... 30

3.4.2.7 Natrium Hidroksida (NaOH) ... 30

3.5 Desain Struktur Parking Bumper ... 31

3.5.1 Desain Struktur Parking Bumper Setengah Bola ... 31

3.5.2 Desain Struktur Parking Bumper Dengan Sudut 600 ... 33

3.5.3 Analisa Gaya Pada Parking Bumper ... 34

3.6.1 Proses Pembuatan Spesimen ... 37

3.6.1.1 Spesimen Parking Bumper ... 38

3.6.1.2 Spesimen Uji Tekan Statik ... 40

3.6.1.3 Spesimen Brazilian Test... 41

3.7 Pengujian ………42

3.7.1 Uji Tekan Statik dan Brazilian Test... 42

3.7.1.1 Persiapan Pengujian ... 43

3.7.1.2 Pengujian Tekan Statik dan Brazilian Test ... 43

3.7.2 Pengujian Parking Bumper Menggunakan Mobil ... 43

3.8 Simulasi Numerik ... 44

3.8.1 Simulasi Uji Tekan Statik ... 44

3.8.1.1 Tampilan Pembuka Ansys rel.5.4 ... 45

3.8.1.2 Mendefenisikan Elemen/Property type ... 45

3.8.1.3 Mendefenisikan Material Propertis... 46

3.8.1.4 Tampilan Pembuatan Gambar Silinder ... 47

3.8.1.5 Proses Meshing ... 49

3.8.1.6 Proses Solution ... 50

3.8.1.7 Proses Analyzing ... 51

3.8.2 Simulasi Brazilian Test ... 53

3.9 Diagram Alir Penelitian ... 55

BAB 4 HASIL DAN PEMBAHASAN ... 57

4.1 Hasil Desain Pembuatan Struktur Parking Bumper ... 57

4.2 Hasil Pengujian ... 58

4.1.1 Hasil Pengujian Tekan Statik ... 58

4.1.2 Hasil Pengujian Brazilian ... 58

4.3 Pembahasan ... 59

4.3.2 Sifat Mekanik Akibat Brazilian Test ... 60

4.3.3 Kegagalan ... 61

4.3.3.1 Kegagalan Akibat Beban Tekan Statik ... 61

4.3.3.2 Kegagalan Akibat Brizilian Test ... 62

4.3.4 Hasil Simulasi... 63

4.3.4.1 Hasil Simulasi Parking Bumper ... 63

4.3.4.1 Hasil Simulasi Uji Tekan Statik ... 64

4.3.4.2 Hasil Simulasi Uji Tekan Statik Brazilian ... 68

BAB 5 KESIMPULAN DAN SARAN ... 78

5.1 Kesimpulan ... 78

5.2 Saran ... 79

DAFTAR PUSTAKA

DAFTAR GAMBAR

Halaman

Gambar 2.1 Ilustrasi material polymeric foam ... 8

Gambar 2.2 Parking Bumper pada salah satu pusat perbelanjaan ... 10

Gambar 2.3 Dimensi geometri parking bumper material komposit semen (concrete) komersil ... 11

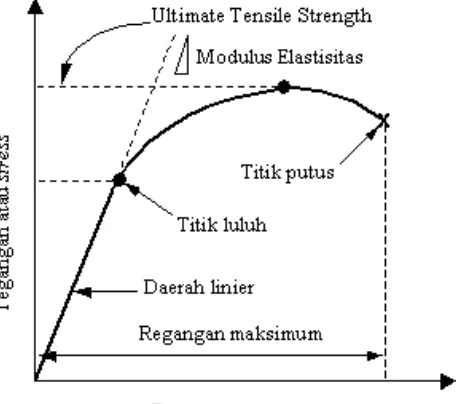

Gambar 2.4 Tipikal kurva respon tegangan-tegangan terhadap material Foam akibat beban tekan statik aksial ... 12

Gambar 2.5 Ilustrasi pengujian tekan statik ... 13

Gambar 2.6 Prinsip Brazilian test ... 14

Gambar 2.7 Kurva F vs Δl ... 15

Gambar 2.8 Kurva tegangan regangan ... 17

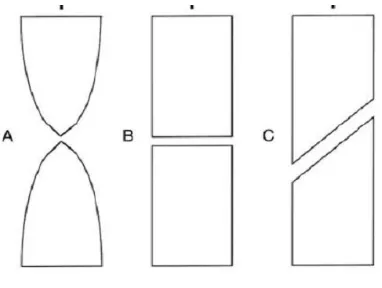

Gambar 2.9 Bentuk kegagalan (failures) pada material... 18

Gambar 2.10 Komponen tegangan ... 20

Gambar 2.11 Komponen rotasi ... 21

Gambar 3.1 Mesin pemotong ... 25

Gambar 3.2 Mesin penghalus serat ... 25

Gambar 3.3 Timbangan digital ... 26

Gambar 3.4 Bentuk TKKS yang telah dihaluskan ... 27

Gambar 3.5 Blowing agent ... 28

Gambar 3.6 Katalis ... 29

Gambar 3.7 Resin ... 29

Gambar 3.8 Wax ... 30

Gambar 3.9 NaOH ... 31

Gambar 3.10 Desain struktur parking bumper setengah bola dengan sudut 450 ... 32

Gambar 3.11 Desain struktur parking bumper dengan sudut 600 ... 33

Gambar 3.12 Ilustrasi ban mobil saat menyentuh parking bumper ... 35

Gambar 3.13 Analisa gaya pada bidang miring parking bumper ... 35

Gambar 3.14 Metode penuangan komposit PF ... 37

Gambar 3.15 Rancangan bentuk cetakan dan ukuran spesimen parking bumper ... 39

Gambar 3.16 Ilustrasi spesimen uji tekan statik ... 41

Gambar 3.17 Ilustrasi spesimen Brazilian test ... 41

Gambar 3.18 Mesin uji tekan statik ... 42

Gambar 3.19 Pengujian parking bumper menggunakan mobil ... 44

Gambar 3.20 Langkah – langkah simulasi pada ansys 5.4 ... 44

Gambar 3.21 Tampilan awal ansys 5:4 interaktive ... 45

Gambar 3.22 Tampilan element/ property type ... 46

Gambar 3.23 Tampilan material properties ... 47

Gambar 3.24 Tampilan Pembuatan gambar cylinder melalui ansys ... 49

Gambar 3.25 Tampilan proses meshing material ... 50

Gambar 3.26 Proses solution material yang di kenai beban ... 51

Gambar 3.27 Proses analyzing material yang dikenai beban tekan statik ... 52

Gambar 3.28 Langkah-langkah simulasi pada ansys 5.4 ... 53

Gambar 3.30 Tampilan pemodelan simulasi dan type elemen ... 54

Gambar 3.31 Kotak dialog sifat material ... 54

Gambar 3.32 Posisi pembebanan pada model ... 55

Gambar 3.33 Diagram alir penelitian... 56

Gambar 4.1 Hasil pembuatan spesimen uji ... 57

Gambar 4.2 Hasil desain dan pembuatan struktur parking bumper ... 57

Gambar 4.3 Grafik hasil pengujian tekan statik ... 58

Gambar 4.4 Grafik hasil pengujian brazilian ... 58

Gambar 4.5 Kurva tegangan regangan uji tekan statik ... 59

Gambar 4.6 Kurva tegangan regangan Brazilian test ... 60

Gambar 4.7 Model kegagalan polymeric foam akibat beban tekan statik ... 61

Gambar 4.8 Model kegagalan polymeric foam akibat pengujian brazilian .... 62

Gambar 4.9 Hasil simulasi parking bumper ... 64

Gambar 4.10 Distribusi tegangan normal arah sumbu -x ... 65

Gambar 4.11 Distribusi tegangan normal arah sumbu –y ... 66

Gambar 4.12 Distribusi tegangan normal arah sumbu –z ... 67

Gambar 4.13 Distribusi tegangan solid von misses ... 68

Gambar 4.14 Distribusi tegangan normal arah sumbu –x ... 69

Gambar 4.15 Distribusi tegangan normal arah sumbu –y ... 70

Gambar 4.16 Distribusi tegangan normal arah sumbu –z ... 71

Gambar 4.17 Distribusi tegangan solid von misses ... 72

Gambar 4.18 Distribusi tegangan normal arah sumbu –x ... 73

Gambar 4.19 Distribusi tegangan normal arah sumbu –y ... 74

Gambar 4.20 Distribusi tegangan normal arah sumbu –z ... 75

DAFTAR TABEL

Halaman

Tabel 2.1 Karakteristik mekanik poliester resin tak jenuh ... 6

Tabel 2.2 Parameter tipikal TKKS per kg ... 7

Tabel 3.1 Alat dan bahan... 24

Tabel 3.2 Hasil gaya tekan terhadap parking bumper dengan variasi sudut ... 37

Tabel 4.1 Sifat mekanik akibat beban tekan statik ... 59

Tabel 4.2 Sifat mekanik akibat pengujian Brazilian ... 60

Tabel 4.2 Tegangan maksimum material polymeric foam diperkuat serat TKKS ... 50

DAFTAR NOTASI

Simbol Nama Keterangan Satuan

A - luas penampang mm2 ρ rho massa jenis kg/mm3 E - modulus elastisitas N/mm2

σ sigma tegangan N/mm2

F - gaya N

D - diameter mm

L - panjang mm

ε ebsilon penguluran %

Co - cepat rambat gel. tegangan mm/s

t - waktu s

Δ delta perubahan -

-Abstrak

Komposit diperkuat serat adalah material non-logam yang mempunyai banyak keuntungan karena sifat fisis dan mekanis yang baik. Salah satu sifat yang dominan adalah memiliki berat jenis yang ringan dan relatif kuat. Pemakaian blowing agent membuat material ini menjadi lebih ringan lagi. Material yang dibentuk dikenal dengan istilah material komposit polymeric foam (PF). Sebagai penguat penelitian ini menggunakan serat alam yang didapat dari pengolahan serat tandan kosong kelapa sawit (TKKS). Tujuan penelitian ini adalah untuk memperoleh tegangan tekan maksimum, modulus elastisitas, tegangan tekan patah, dan regangan maksimum yang terjadi akibat beban tekan statik. Material dibuat dengan bahan dasar resin BQTN 157 EX, serat TKKS sebagai penguat, polyurethane sebagai pembuat rongga, dan katalis MEKP untuk mempercepat terjadinya reaksi polimerisasi. Spesimen dibentuk menjadi silinder ukuran 1 ½ inci dan panjang 75 mm dan 25 mm. Pengujian yang dilakukan terhadap bahan ini yaitu: uji tekan static, Brazilian Test, dan uji parkir/lindas. Parameter-parameter yang diteliti adalah massa jenis, kekuatan tekan, modulus elastisitas, dan bentuk kegagalan. Distribusi tegangan pada pengujian parking bumper menggunakan mobil, uji tekan statik dan Brazilian test disimulasikan dengan menggunakan bantuan sofware Ansys 5.4. Hasilnya, untuk parking bumper diperoleh gaya tekan maksimum sebesar 2754,35 N. Untuk uji tekan statik diperoleh massa jenis adalah 0,6.10-6 kg/mm3,kekuatan tekan sebesar 2,1004 MPa, modulus elastisitas sebesar 9,658MPa. Sedangkan untuk brazilian test adalah massa jenis adalah 0,6.10-6 kg/mm3, kekuatan tekan sebesar 0,542 MPa, modulus elastisitas sebesar 0,75 MPa. Dan jenis kegagalan yang terjadi pada spesimen uji tekan statik adalah kegagalan geser dengan arah sudut patah atau retak 450 pada arah beban, yang ditandai dengan adanya daerah lipatan pada permukaan spesimen. Sedangkan jenis kegagalan yang terjadi pada spesimen brazilian test adalah gagal dengan cara patah rapuh, yang ditandai dengan laju retak yang cepat tanpa adanya tanda-tanda deformasi awal dan tidak adanya deformasi pada daerah kepatahan.

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Parking bumper (pembatas parkir) adalah sebuah alat yang digunakan

sebagai penahan roda kendaraan pada saat parkir. Parking bumper sering dijumpai pada lokasi perparkiran, gedung perkantoran, pusat perbelanjaan atau supermarket dan lain-lain. Untuk keteraturan perparkiran pada area parkir kendaraan roda empat disediakan bumper parkir sebagai penuntun dan juga pengaman kendaraan pada saat parkir.

Untuk menghindari terjadinya kecelakaan ketika aktifitas kendaraan pada lokasi keluar dan masuk area perparkiran, maka sangat dibutuhkan parking bumper karena sering terjadi parkir yang tidak beraturan, sehingga rentan terjadi

kecelakaan pada saat kendaraan yang hendak parkir keluar dan masuk, akibat posisi parkir tidak tepat ataupun kendaraan yang diparkir bergerak tiba-tiba. Namun hal tersebut dapat dieliminasi dengan disediakan parking bumper untuk masing-masing kendaraan yang hendak diparkir, agar pemilik kendaraan merasa nyaman ketika meninggalkannya.

Komposit diperkuat serat adalah material non-logam yang mempunyai banyak keuntungan karena sifat fisis dan mekanis yang baik. Salah satu sifat yang dominan adalah memiliki berat jenis yang ringan dan relatif kuat. Keuntungan mendasar yang dimiliki oleh serat alam adalah jumlahnya berlimpah, memiliki specific cost yang rendah, dapat diperbarui dan didaur ulang, serta tidak

mencemari lingkungan. Untuk memperoleh sifat mekanik yang tinggi (kekuatan tekan maksimum dan modulus elastisitas) maka serat alam telah diberi bermacam perlakuan yang dapat meningkatkan sifat mekanik tersebut. Penggunaan serat TKKS sebagai bahan komposit merupakan langkah yang tepat. Pada penelitian ini, dalam proses pembuatan parking bumper digunakan bahan dasar polymericfoam yang diperkuat serat TKKS.

tinggi dan ringan (low density) dibandingkan dengan bentuk komposit polimer padat (compact). Selanjutnya material tersebut akan diuji secara mekanis. Pengujian dilakukan dengan uji tekan statik.

1.2. Perumusan dan Batasan Masalah

Rumusan masalah yang diangkat dalam penelitian ini adalah bagaimanakah massa jenis, kekuatan mekanik dan jenis kegagalan material komposit apabila diperkuat oleh serat TKKS serta bagaimana desain struktur parking bumper yang baik. Kekuatan fisis dan mekanis tersebut dapat ditentukan dengan pengujian tekan statik dengan menggunakan spesimen uji.

Batasan masalah dalam penelitian ini dicukupkan hanya untuk membuat spesimen parking bumper dan spesimen uji berbentuk silinder diameter 37.5 mm dengan panjang 75 mm. Selain komposisi bahan, penyelidikan perilaku mekanik bahan ini juga diamati berdasarkan hubungan antara kurva tegangan dan regangan yang dihasilkan pada pengujian tekan statik. Pengujian yang dilakukan adalah uji tekan statik. Besaran yang diukur adalah massa jenis, kekuatan tekan, modulus elastisitas, dan distribusi tegangan. Alat bantu yang digunakan untuk mengetahui distribusi tegangan adalah software Ansys 5.4.

1.3. Tujuan Penelitian

Tujuan penelitian ini dibagi atas tujuan umum dan tujuan khusus.

1.3.1. Tujuan umum

Tujuan umum pada penelitian ini adalah menganalisa struktur parking bumper material komposit polymeric foam diperkuat serat tandan kosong kelapa

sawit akibat beban tekan statik menggunakan Ansys rel 5.4.

Tujuan khusus

Tujuan khusus dalam penelitian ini adalah untuk:

1. Memperoleh sifat mekanik berupa tegangan tekan maksimum, modulus elastisitas, dan tegangan tekan patah parking bumper dari spesimen uji tekan statik.

3. Mengetahui distribusi tegangan pada parking bumper dengan menggunakan alat bantu software Ansys 5.4.

1.4. Manfaat Penelitian

Manfaat yang didapatkan dengan adanya penelitian ini adalah berkembangnya pengetahuan dan wawasan dalam bidang komposit polymeric foam terutama komposit parking bumper, yang mana hasil penelitian ini dapat

dijadikan sebagai referensi dasar maupun tambahan. Selain itu, material komposit serat TKKS ini mempunyai kelebihan yaitu meningkatnya keteguhan rekat dan juga kuat, sehingga dapat dijadikan alternatif baru dalam suatu pembuatan produk komposit yang akan datang bagi penelitian berikutnya.

1.5 Sistematika Penulisan

Sistematika penulisan ini disajikan dalam tulisan yang terdiri dari 5 bab.

BAB I : PENDAHULUAN

Bab ini memberikan gambaran menyeluruh mengenai tugas akhir yang meliputi, pembahasan tentang latar belakang, perumusan masalah, tujuan, manfaat dan sistematika penulisan.

BAB 2 : TINJAUAN PUSTAKA

Berisikan landasan teori dan studi literatur yang berkaitan dengan pokok permasalahan serta metode pendekatan yang digunakan untuk menganalisa persoalan.

BAB 3 : METODE PENELITIAN

Berisikan metode pengujian. juga spesifikasi material komposit polymeric foam diperkuat serat TKKS yang dijadikan studi kasus

BAB 4 : PENGUJIAN DAN ANALISIS PENELITIAN

Berisikan penyajian hasil dan analisis yang diperoleh dari

pengujian serta hasil simulasi.

BAB 5 : KESIMPULAN DAN SARAN

Berisikan jawaban dari tujuan penelitian.

DAFTAR PUSTAKA

LAMPIRAN

BAB 2

TINJAUAN PUSTAKA

2.1 Pendahuluan

Kata komposit berasal dari kata “to compose” yang berarti menyusun atau menggabung. Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material, dimana sifat mekanik dari material pembentuknya berbeda beda [2], karena bahan komposit merupakan bahan gabungan secara makro, maka bahan komposit dapat didefenisikan sebagai suatu sistem material yang tersusun dari campuran/kombinasi dua atau lebih unsur-unsur utama yang secara makro berbeda didalam bentuk dan atau komposisi material yang pada dasarnya tidak dapat dipisahkan [3].

Pada umumnya material komposit terdiri dari dua unsur, yaitu serat (fiber) dan bahan pengikat serat tersebut yang disebut matriks. Fasa matriks adalah material dengan fasa kontinu yang selalu tidak kaku dan lemah. Sedangkan fasa penguat selalu lebih kaku dan kuat, tetapi lebih rapuh. Penggabungan kedua fasa tersebut menghasilkan material yang dapat mendistribusikan beban yang diterima disepanjang penguat, sehingga material menjadi lebih tahan terhadap pengaruh beban tersebut.

Dalam penelitian ini komposit yang akan diteliti adalah komposit polymeric foam.Resin dari jenis polyester tak jenuh dipilih sebagai matriks,

sedangkan yang berperan sebagai penguat adalah serat alami yang diperoleh dari serat tandan kosong kelapa sawit (TKKS). kombinasi ini dicampurkan dengan blowing agent dari jenis poliuretan, serta katalis MEKP yang berfungsi untuk

mempercepat terjadinya reaksi pembentukan.

2.2 Material Komposit Polymeric Foam

2.2.1 Polyester Resin Tak Jenuh

Polyester resin tak jenuh merupakan material polimer kondensat yang

gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic yang mengandung ikatan ganda. Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan

adalah asam phthalic dan asam maleic.

Poliester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur rantai karbon yang panjang. Matriks jenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya. Struktur material yang dihasilkan berbentuk crosslink dengan keunggulan pada daya tahan yang lebih baik terhadap jenis

pembebanan statik dan impak. Hal ini disebabkan molekul yang dimiliki material ini ialah dalam bentuk rantai molekul raksasa atom-atom karbon yang saling berhubungan satu dengan lainnya. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan. Data mekanik material matriks diperlihatkan pada Tabel 2.1 [4].

Tabel 2.1 Karakteristik mekanik polister resin tak jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) kg/mm3 1,215.10-6 Sumber: PT. Justus Kimia Raya, 2007

Kekuatan material ini diperoleh ketika dicetak dalam bentuk komposit, dimana kehadiran material-material penguat, seperti serat kaca, karbon, dan lain-lain, akan meningkatkan sifat mekanik material tersebut. Sementara ketika dalam keadaan tunggal, maka material ini akan bersifat kaku dan rapuh.

2.2.2 Serat Tandan Kosong Kelapa Sawit (TKKS)

Serat TKKS ialah serat alami yang terbuat dari tandan kosong kelapa sawit yang merupakan limbah pada proses pengolahan di suatu pabrik kelapa sawit. Pada penelitian ini serat TKKS dimanfaatkan sebagai unsur penguat komposit yang dihasilkan. Sementara hasil penelitian yang telah dilakukan oleh sebuah institusi komersial terhadap komposisi material kimianya diketahui bahwa kandungan material serat dalam TKKS merupakan kandungan maksimum seperti diperlihatkan pada Tabel 2.2.

Tabel 2.2 Parameter tipikal TKKS per kg.

No. Material-material Kandungan Komposisi (%)

Berdasarkan data pada Tabel 2.2 terlihat bahwa kandungan serat merupakan unsur dominan dalam TKKS. Dengan demikian TKKS diperkirakan akan memberikan sifat mekanik yang cukup baik terhadap material komposit yang dibentuk.

2.2.3 Blowing Agent (BA)

Blowing agent ialah material yang digunakan untuk menghasilkan struktur

berongga pada komposit yang dibentuk. Jenis blowing agent yang digunakan pada penelitian ini ialah polyuretan.

Polyuretan adalah suatu jenis polimer yang mengandung jaringan uretan,

yaitu -NH-CO-O-. Poliuretan dibentuk oleh reaksi senyawa isosianat yang bereaksi dengan senyawa yang memiliki hidrogen aktif, seperti diol (polyol), yang mengandung grup hidroksil dengan pemercepat reaksi (katalis). Unsur Nitrogen yang bermuatan negatif pada isosianat akan tertarik ke arah unsur Oksigen yang bermuatan positif pada kelompok alkohol (polyol) untuk membentuk ikatan uretan antara dua unit monomer dan menghasilkan dimer uretan. Reaksi isosianat ini akan membentuk amina dan gas karbon dioksida (CO2). Gas ini yang kemudian

akan membentuk busa pada material polimer yang terbentuk. Material yang terbentuk dari campuran BA dan polimer disebut dengan material polymeric foam (PF).

Ilustrasi material polymeric foam ditunjukkan pada Gambar 2.1.

2.2.4 Katalis MEKP (Methyl Ethyl Keton Peroksida)

Katalis merupakan material kimia yang digunakan untuk mempercepat reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir. Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan gelembung blowing agent, sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan gelembung.

2.2.5 Pembuatan Komposit

Beberapa metode pembuatan material komposit polimer yang umum digunakan ialah [5]:

1. Metode penuangan langsung (hand layup). 2. Metode pemampatan/tekanan.

3. Metode pemberian tekanan dan panas.

Metode penuangan langsung dilakukan dengan cara melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan perlahan-lahan diratakan dengan menggunakan roda perata atau dengan pemberian tekanan luar. Metode ini cocok untuk jenis penguat serat kontinu. Metode pemampatan/tekanan ini menggunakan prinsip ekstrusi dengan pemberian tekanan pada material bakunya yang dialirkan kedalam cetakan tertutup. Metode ini pada umumnya berupa suntikan, mampatan, dan semprotan. Material penguat yang cocok untuk jenis ini ialah penguat partikel. Metode yang ketiga menggunakan tekanan dengan pemberian pemanasan awal. Hal ini bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil.

2.3 Parking Bumper

Parking Bumper sering kita jumpai pada pelantara parkir yang ada di pusat

Gambar parking bumper pada salah satu pusat perbelanjaan dapat dilihat pada Gambar 2.2.

Gambar 2.2 Parking Bumper pada salah satu pusat perbelanjaan

Selama ini kita sering menjumpai parking bumper tersebut terbuat dari material komposit semen (concrete) dengan dimensi geometri yang berbeda-beda sehingga belum ada ditemukan standarisasi yang dapat dijadikan rujukan.

Mengenai kekuatan dan daya tahan dari concrete parking-bumper tergantung dari persentase campuran utamanya antara air, pasir dan semen. Sehingga jika persentase campurannya tidak sesuai maka akan berpengaruh terhadap kekuatan dan daya tahannya.

Biasanya parking bumper ini dibuat dengan cara cor langsung di daerah/area parkir secara permanen, sehingga kemungkian besar material ini tidak dapat dipindah-pindahkan jika ada penataan kembali tata letak dan posisi area parkir.

Parking bumper material komposit semen (concrete) komersil terdiri dari

Dimensi geometri parking bumper material komposit semen (concrete) komersil dapat dilihat pada Gambar 2.3.

Gambar 2.3 Dimensi geometri parking bumper material komposit semen (concrete) komersil

2.4 Pengujian Mekanik

Untuk mengetahui sifat-sifat suatu bahan, tentu kita harus mengadakan pengujian terhadap bahan tersebut. Ada empat jenis uji coba yang biasa dilakukan, yaitu uji tarik (tensile test), uji tekan (compression test), uji torsi (torsion test), dan uji geser (shear test) [5]. Namun dalam penelitian ini akan di bahas mengenai uji tekan statik dan brazilian test.

2.4.1 Uji Tekan Statik

Kurva respon tegangan-regangan terhadap material polymeric foam dapat dilihat pada Gambar 2.4.

Gambar 2.4 Tipikal Kurva Respon Tegangan-Regangan terhadap Material Foam akibat beban Tekan Statik Aksial.

Untuk beban statis aksial, tipikal kurva tegangan-regangan ditunjukkan pada Gambar 2.4. Disepanjang garis kurva terdapat tiga tingkat respon, yaitu: perilaku elastis (linear-elastic respon), plastisitas (plateau), dan densification yang ditandai dengan peningkatan tegangan yang sangat cepat.

Pada phasa pertama (linear-elastic respon) tegangan bertambah secara linear dengan perubahan bentuk dan regangan yang terjadi. Phasa kedua (plateau) adalah karakteristik yang ditandai dengan perubahan bentuk yang

kontinu pada tegangan yang relatif konstan yang dikenal dengan stress atau collapse plateau. Dan phasa ketiga dari deformasi adalah densifikasi dimana

Nilai modulus elastisitas bahan dapat diketahui melalui slope garis elastisitas linear. Sehingga secara matematis, nilai modulus elastisitas akibat beban statis dapat diketahui sebagai berikut [7]:

(2.1)

Tegangan normal akibat beban tekan aksial dapat ditentukan dengan persamaan: (2.2)

Dimana:

E = Modulus elastisitas (MPa) σ = Tegangan normal (MPa) ε = Regangan

F = Beban tekan (N).

A = Luas penampang yang dikenai beban tekan (mm2).

Secara skematis, Pengujian beban tekan statik ditunjukkan pada Gambar 2.5.

Gambar 2.5 Ilustrasi pengujian tekan statik

Akibat beban statik tekan tersebut diperoleh persamaan regangan berikut ini:

(2.3) δ

dimana:

δ = defeksi yang terjadi (mm). = Panjang awal (mula-mula) (mm).

Dengan mensubsitusi pers. 2.2. dan pers. 2.3 ke pers. 2.1 diperoleh hasil:

(2.4)

2.4.2 Brazilian Test

Tegangan tekan berlawanan dengan tegangan tarik. Jika pada tegangan

tarik, arah kedua gaya menjauhi ujung benda (kedua gaya saling berjauhan), maka

pada tegangan tekan, arah kedua gaya saling mendekati. Dengan kata lain benda tidak ditarik tetapi ditekan (gaya-gaya bekerja di dalam benda). Kekuatan tekan material adalah nilai tegangan tekan uniaksial yang mempunyai modus kegagalan ketika saat pengujian. Perubahan bentuk benda yang disebabkan oleh tegangan tekan dinamakan mampatan. Misalnya pada tiang-tiang yang menopang beban,

seperti tiang bangunan mengalami tegangan tekan.

Kekuatan tekan biasanya diperoleh dari percobaan dengan alat pengujian tekan. Ketika dalam pengujian nantinya, spesimen akan menjadi lebih mengecil seperti menyebar lateral. Pengujian dengan cara seperti ini sering disebut dengan brazilian test, pengujian ini pada konsepnya adalah untuk menguji kekuatan tarik

beton coran.

Prinsip Brazilian test dapat dilihat pada Gambar 2.6.

Brazilian test digunakan untuk material brittle seperti keramik, gelas

beton, dll [7]. Dalam pengujian ini tegangan (σ) pada saat gagal atau patah di berikan oleh persamaan (2.5).

σ = (2.5)

A adalah luas penampang besarnya , sehingga dengan mensubstitusikan A ke

persamaan (2.5) didapat:

σ = (2.6)

Dimana:

σ = Tegangan (N/mm2)

F = Gaya maksimum (N) L = Panjang spesimen (mm) D = Diameter (mm)

2.5 Sifat Mekanik

Banyak hal yang dapat kita pelajari dari hasil uji tarik atau tekan. Bila kita terus menarik atau menekan suatu bahan sampai putus, kita akan mendapatkan profil tarikan atau tekanan yang lengkap yang berupa kurva seperti digambarkan pada Gambar 2.7. Kurva ini menunjukkan hubungan antara gaya tarik atau gaya tekan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain yang memakai bahan tersebut [8].

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut “Ultimate Compression Strength” dalam bahasa Indonesia disebut tegangan tekan

maksimum.

Perubahan panjang dalam kurva disebut sebagai regangan teknik(εeng.),

yang didefinisikan sebagai perubahan panjang yang terjadi akibat perubahan statik (∆L) terhadap panjang batang mula-mula (L0).Tegangan yang dihasilkan pada

proses ini disebut dengan tegangan teknik (σeng), dimana didefinisikan sebagai

nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (A0).

Tegangan normal tesebut akibat beban tekan statik dapat ditentukan berdasarkan persamaan (2.7).

Regangan akibat beban tekan statik dapat ditentukan berdasarkan persamaan (2.8).

L = Perubahan panjang spesimen akibat beban tekan (mm)

Lo = Panjang spesimen mula-mula (mm)

tekan yang terjadi, panjang akan menjadi berkurang dan diameter pada spesimen akan menjadi besar, maka ini akan terjadi deformasi plastis [9].

Hubungan antara stress dan strain dirumuskan pada persamaan (2.9)

E = σ / ε (2.9)

E adalah gradien kurva dalam daerah linier, di mana perbandingan tegangan (σ) dan regangan (ε) selalu tetap. E diberi nama “Modulus Elastisitas”

atau “Young Modulus”. Kurva yang menyatakan hubungan antara strain dan stress seperti ini kerap disingkat kurva SS (SS curve).

Kurva ini ditunjukkan oleh Gambar 2.8.

Gambar 2.8 Kurva Tegangan-Regangan

2.6 Kegagalan Pada Material

diakibatkan adanya tegangan. Proses perpatahan terdiri atas dua tahap, yaitu timbulnya retak dan tahap penjalaran retak.

Patah dapat digolongkan dalam dua kategori umum yakni patah liat serta patah getas. Patah liat ditandai oleh deformasi plastik yang cukup besar, sebelum dan selama proses penjalaran retak. Pada permukaan patahan biasanya nampak adanya deformasi yang cukup besar. Patah getas ditandai dengan adanya kecepatan penjalaran retak yang tinggi, tanpa terjadi deformasi kasar dan sedikit sekali terjadi deformasi mikro [10].

Bentuk kegagalan (failures) material digambarkan seperti Gambar 2.9 sebagai berikut [11]:

Gambar 2.9 Bentuk kegagalan (failure) material. (A) rupture dengan necking di tengah (B) patah pada permukaan sumbu normal (C) patah geser. Sumber: Hosford, 2005

Pada prinsipnya beban terhadap benda terdeformasi (Deformable Body) adalah suatu gaya yang melakukan aksi terhadap benda padat sehingga menyebabkan Causative Influences yang menyebabkan terjadinya deformasi. Apabila suatu benda mengalami deformasi maka dapat dilakukan analisis dengan 2 macam cara, yaitu: Intrepretasi Fisik dan Analisis Geometri. Intrepretasi Fisik adalah proses penerjemahan secara fisis terhadap sifat materi yang mengalami deformasi tegangan (stress) yang terjadi pada materi, hubungan fungsional antara beban dan deformasi yang terjadi dimana sifat materi yang terdeformasi terdiri atas 2 macam, yaitu:

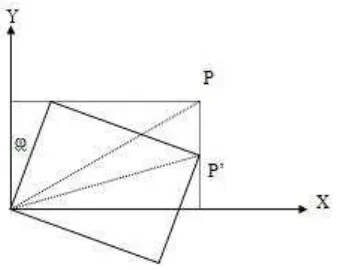

Untuk analisis geometri lebih menekankan penentuan parameter deformasi dengan jalan mentransformasikan perubahan posisi ke dalam bentuk parameter-parameter deformasi meliputi translasi, rotasi dan dilatasi. interpretasi fisik dapat dilakukan dengan 2 macam metode, yaitu: penentuan metode dan metode statistika. Penentuan metode pada umumnya adalah metode deterministik, metode deterministik adalah metode operasional yang menggunakan informasi yang berkaitan dengan beban, sifat-sifat materi, geometri benda dan hukum fisis yang berlaku untuk tegangan-regangan (Stress-Strain). Sedangkan metode statistika dinamakan juga metode analisis regresi yang menitikberatkan pembahasannya pada analisis korelasi antara besaran deformasi (displacement) dan besaran beban (load) penyebab terjadinya deformasi. Terkait dengan pergeseran titik maka deformasi merupakan pergerakan suatu titik pada suatu benda dimana titik terletak pada benda. Artinya titik tersebut memiliki posisi dalam sistem koordinat tertentu. Induk dari deformasi adalah dinamika Bumi yang mengalami banyak perubahan yang diakibatkan kondisi yang tidak stabil disebabkan geometri Bumi yang tidak solid dan rigid (kaku).

Sedangkan penerapan kata terpadu dalam analisis deformasi ditekankan bahwasannya analisis deformasi masih dapat dikembangkan lagi untuk menjadi terperinci termasuk dalam kemungkinannya untuk lintas bidang keilmuan. Adapun parameter-parameter deformasi , antara lain:

1. Tegangan (Stress)

Tegangan adalah gaya (F) per luas permukaan (A) yang diteruskan ke seluruh material melalui medan-medan gaya antar atom. Pada umumnya arah tegangan miring terhadap luas A tempatnya bekerja dan dapat diuraikan menjadi dua komponen, yaitu:

a) Tegangan Normal (Normal Stress), tegak lurus terhadap luas A.

b) Tegangan Geser (Shear Stress), bekerja pada bidang luas A atau yang sejajar dengan luas A.

Keterangan:

: tegangan normal searah sumbu Y.

: tegangan geser tegak lurus sumbu Y sejajar sumbu Z. : tegangan geser tegak lurus sumbu Y sejajar sumbu X.

2. Regangan (Strain)

Perpindahan partikel suatu benda elastis selalu menimbulkan terjadinya perubahan bentuk benda tersebut. Perubahan bentuk suatu benda elastik dikaitkan dengan regangan, maka perubahan bentuk tersebut dipandang sebagai perubahan bentuk yang kecil. Dalam sistem koordinat kartesian tiga dimensi, perpindahan kecil partikel yang berubah bentuk diuraikan dalam komponen uX, uY dan uZ yang masing-masing sejajar

terhadap sumbu koordinat kartesian X, Y dan Z.

3. Rotasi

Rotasi merupakan perubahan posisi materi tanpa mengalami perubahan bentuk yang membentuk perubahan sudut terhadap koordinat acuan. Sebagai gambaran bentuk rotasi dapat dilihat pada Gambar 2.11 sebagai berikut:

Gambar 2.11 Komponen rotasi

2.7 Metode Elemen Hingga

Untuk menyelesaikan permasalahan numerik digunakan alat bantu software Ansys 5.4. Program ansys ini dikembangkan di Amerika Serikat oleh

National Aeronautics and Space Administration (NASA). Perangkat Schwendler

Corporation adalah program analisa elemen hingga untuk analisa tegangan

(Computer Aided Design) atau dengan membuat geometri sendiri dengan Ansys Rel.5.4. Mesh, dapat dibuat dengan banyak metode: secara manual sampai automatis. Pemakaian material dan penentuan sifat material dapat dibuat atau dipilih dari Ansys 5.4 libraries. Demikian juga banyak tipe kondisi batas dan kondisi pembebanan dapat diterapkan.

Analisa tegangan dapat memecahkan beberapa kasus banyak menggunakan pendekatan prosedur dua dimensi. Prosedur dua dimensi digunakan karena praktis lebih mendekati, dan modelnya lebih sederhana. Pada kasus yang sebenarnya analisa tiga dimensi yang banyak digunakan karena analisa tegangan tiga dimensi mendekati masalah yang sebenarnya.

Kajian numerik yang umum digunakan dilakukan dengan dua cara yaitu dengan beda hingga dan elemen hingga. Beda hingga (finite difference) dilakukan dengan mendiskretisasi persamaan differensial. Metode ini memiliki kelemahan utama yaitu syarat-syarat batasnya sangat susah dipenuhi. Kelemahan yang lain adalah akurasi hasil perhitungan yang relatif rendah. Kajian elemen hingga adalah analisis pendekatan yang berasumsi peralihan atau asumsi tegangan atau berdasarkan kombinasi keduanya pada setiap elemennya.

BAB 3

METODOLOGI PENELITIAN

3.1 Umum

Pada bab tiga ini akan dibahas tentang alur penelitian, alat dan bahan untuk pengujian dan langkah–langkah pembuatan spesimen uji. Spesimen tersebut akan diuji dengan uji tekan statik, brazilian test, dan uji parkir untuk mengetahui sifat–sifat mekanik dari suatu material. Material yang digunakan berbahan polymericfoam yang diperkuat serat tandan kosong kelapa sawit (TKKS).

3.2 Alur Penelitian

Awal penelitian ini dimulai dengan mengumpulkan sebanyak – banyaknya literatur dari buku – buku maupun internet. Studi literatur dilakukan agar penulis dapat memudahkan interprestasi fisik tentang tujuan akhir penelitian. Studi literatur dilakukan terus menerus hingga penulis memahami betul tentang penelitian yang akan dikerjakan. Setelah literatur dikerjakan, penulis menyiapkan bahan dan alat untuk pembuatan spesimen uji. Setelah mengumpulkan bahan dan alat, maka tahap selanjutnya adalah pembuatan spesimen uji. Pembuatan spesimen dilakukan dengan pencampuran bahan polymericfoam yang diperkuat serat tandan kosong kelapa sawit (TKKS). Pembuatan spesimen ini memerlukan ketelitian agar spesimen yang dihasilkan dapat mendekati sempurna. Setelah pembuatan spesimen selesai, tahap selanjutnya adalah dengan melakukan pengujian. Tahap terakhir adalah dengan melakukan analisis terhadap spesimen yang telah diuji.

3.3 Waktu dan Tempat

3.4 Alat dan Bahan

Alat dan bahan yang digunakan dalam pembuatan spesimen adalah seperti ditunjukkan pada Tabel 3.1.

Tabel 3.1 Alat dan Bahan

No. Nama Jenis Jumlah Satuan Keterangan

3. Poliuretan Secukupnya

4. Katalis MEKP ml

5. NaOH Secukupnya

3.4.1 Alat Yang Digunakan Untuk Membuat Spesimen

3.4.1.1Mesin Pemotong

Alat ini khusus digunakan untuk memotong bahan yang lunak seperti bahan dari plastik, pipa dan lain-lain. Dalam pencetakan ini digunakan cetakan dari pipa yang panjangnya 75 mm dan 25 mm dengan diameter 37.5 mm. Untuk menyesuaikan ukuran tersebut maka digunakan mesin pemotong yang terlihat pada Gambar 3.1.

Type : 9FH-80 Daya : 15000 W Dimensi : Panjang 48 cm Ø Bahan (mm): ≤ 150

Gambar 3.1 Mesin pemotong

3.4.1.2Mesin Penghalus Serat

Serat yang telah direndam dengan NaOH, dicacah dan dikeringkan kemudian dapat dihaluskan dengan menggunakan mesin penghalus serat. Ini bertujuan agar serat yang dicampur dengan bahan lain akan mendapatkan spesimen yang utuh dan kuat.

Spesifikasi mesin penghalus serat:

Output = 1 Hp Kw = 0,75 Hz = 50 Pole = 4 Volt = 220 Heat = 600C Amp = 8 Class = E RPM = 1450

Phase = 9

Mesin penghalus serat dapat dilihat pada Gambar 3.2.

3.4.1.3Timbangan Digital

Timbangan digital ini berfungsi untuk menakar atau menimbang bahan atau komposisi untuk membuat spesimen. Timbangan digital dapat dilihat pada Gambar 3.3.

Spesifikasi timbangan digital:

Berat max 3100 gr e = 0,1 gr min 0,5 gr d = 10 mg Merk: Meffler Toledo

Gambar 3.3 Timbangan digital

3.4.2 Bahan Yang Digunakan Dalam Pembuatan Spesimen

3.4.2.1 Polyurethane (PU)

(prapolimer) dan peringkat (2) rantai molekul yang panjang diikat melalui ikatan yang kuat agar bahan tidak menjadi lembut kembali jika dikenakan panas berikutnya dan jika panas berlebihan akan menyebabkan hangus dan rusak. Sifat dari termoplastik ini lebih keras, lebih kuat dan rapuh dibandingkan dengan termosetting. Polyester resin ini juga memiliki sifat dapat mengeras dengan capat pada suhu kamar dengan bantuan katalis tanpa pemberian tekanan. Material ini memiliki struktur molekul yang lebih kompleks dari fungsi material logam ataupun keramik. Pada umumnya polyester resin ini dapat membentuk rantai molekul raksasa dengan atom-atom karbon. Struktur bahan ini digolongkan dalam bentuk struktur crosslink dengan keunggulan kemampuan penyebaran beban yang lebih merata terhadap suatu jenis pembebanan tertentu.

3.4.2.2 Serat TKKS (Serat Tandan Kosong Kelapa Sawit)

Serat TKKS berfungsi sebagai bahan penguat matrik komposit polymericfoam yang dihasilkan. Serat TKKS diperoleh dari hasil pengolahan

tandan kosong kelapa sawit menjadi bagian-bagian kecil melalui beberapa tahapan proses. Tahapan tersebut antara lain: (1) perendaman TKKS pada larutan NaOH 1% terhadap volume air, (2) pencacahan menjadi bagian-bagian kecil (5 s.d. 10 cm), (3) pengeringan, dan (4) penghalusan serat.

Bentuk serat TKKS yang telah dihaluskan dan menjadi serbuk diperlihatkan pada Gambar 3.4.

3.4.2.3 Blowing Agent

Blowing agent berfungsi untuk menghasilkan struktur bangunan sel-sel

berongga. Bahan ini akan mempermudah terbentuknya busa dengan munculnya gelembung-gelembung kecil.

Bahan blowing agent yang digunakan pada penelitian ini ialah polyurethane atau disingkat dengan PU. Bahan ini termasuk bahan polimer yang

mengandung rantai organik yang digabungkan dengan rantai urethane/carbamate. Polimer polyurethane terbentuk selama langkah pertumbuhan polimerisasi sebagai reaksi antara suatu monomer yang mengandung sedikitnya dua gugus isocyanate dengan monomer lainnya yang mengandung sedikitnya dua gugus hydroxyl (alkohol) dengan bantuan katalis.

Gambar blowing agent dapat dilihat pada Gambar 3.5

Gambar 3.5 Cairan blowing agent

3.4.2.4 Katalis

Gambar Katalis dapat dilihat pada Gambar 3.6.

Gambar 3.6 Katalis

3.4.2.5 Resin

Resin adalah salah satu serat penguat alami dalam suatu material komposit. Fungsi utama adalah untuk mengikat blowing agent dan serat TKKS dan memindahkan tegangan dengan serat penguat (reinforced fibre). Secara umum, resin juga disebut sebagai polimer atau plastik. Polimer dalam penelitian ini termasuk pada polimer termoset. Karena merupakan bahan yang dapat mengeras jika dipanaskan dan mempunyai struktur cross-linked yang memiliki ketahanan yang baik dan sifat suhu yang tinggi. Resin yang digunakan jenis resin epoxy. Sebagai penguatnya ditambahkan katalis dan jenis katalis yang digunakan

adalah MEKP.

Gambar resin dapat dilihat pada Gambar 3.7.

3.4.2.6 Wax

Wax digunakan untuk melumasi cetakan supaya dalam pembukaan cetakan, spesimen tidak lengket. Wax diolesi disemua bagian cetakan yang terkena kontak langsung dengan bahan yang akan dibuat. Sehingga dalam pembukaan cetakan menjadi mudah.

Wax yang digunakan untuk melumasi cetakan dapat dilihat pada Gambar 3.8.

Gambar 3.8 Wax

3.4.2.7 Natrium Hidroksida (NaOH)

Serat yang dibutuhkan dalam pembuatan spesimen ini adalah serat TKKS. Sebelum terjadi pencampuran dengan bahan yang lain, serat ini harus direndam dengan NaOH, dikeringkan dan dihaluskan untuk mendapatkan hasil yang terbaik. Sebagaimana dalam reaksi kimia: Fibre - OH + NaOH Fibre – O - Na + H2O. Serat yang direndam dalam larutan 5% dengan natrium hidroksida selama

NaOH yang dipakai untuk merendam serat dapat dilihat pada Gambar 3.9.

Gambar 3.9 NaOH

3.5 Disain Struktur Parking Bumper

Pada penelitian ini disain struktur parking bumper yang akan dibuat adalah desain dengan bentuk setengah bola dan bidang lurus dengan variasi sudut pembentuk antara ban dengan parking bumper.

3.5.1 Disain Struktur Parking Bumper setengah bola

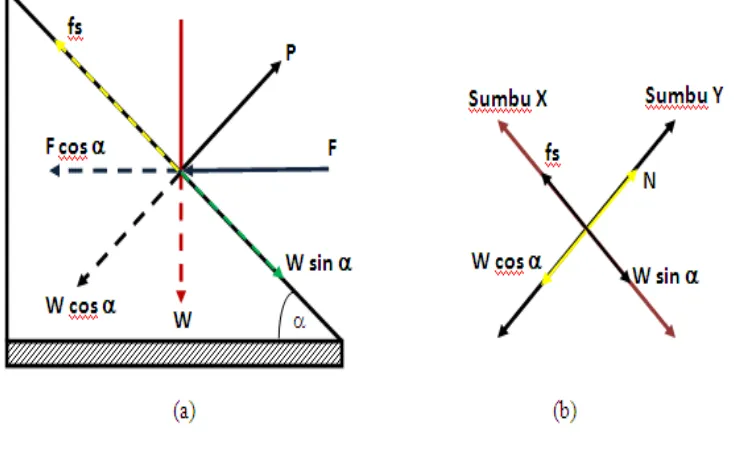

Analisa gaya desain struktur parking bumper setengah bola dengan sudut 450 ditunjukkan pada Gambar 3.10.

Dimana:

W = Berat Benda (N)

Gambar 3.10 Disain struktur parking bumper setengah bola dengan sudut 450

Besarnya gaya tekan yang diterima oleh parking bumper adalah:

ΣF = 0

Maka besarnya nilai gaya tekan (P) yang terjadi pada parking bumper adalah:

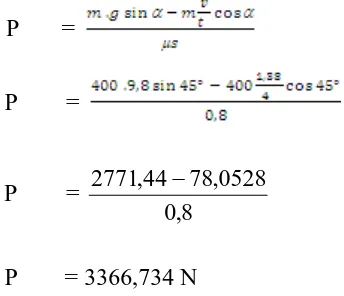

3.5.2 Disain Struktur Parking Bumper dengan sudut kemiringan 600

Analisa gaya desain struktur parking bumper dengan sudut kemirigan 600 ditunjukkan pada Gambar 3.11.

Dimana:

P = Gaya Tekan (N)

W = Berat Benda (N)

m = Massa (Kg)

g = Percepatan gravitasi (m/s2)

= Sudut Kemiringan (⁰)

fs = gaya gesek (N)

µs = koefisien gesek

Gambar 3.11 Disain struktur parking bumper dengan sudut kemiringan 600

Besarnya gaya tekan yang diterima oleh parking bumper adalah:

ΣF = 0

fs = W sin α - F cos α

µs . P = m.g sin α - m.a cos α

µs . P = m.g sin α - m cos α

P = (3.2)

Maka besarnya nilai gaya tekan (P) yang terjadi pada parking bumper adalah:

ΣF = 0

Berdasarkan hasil perhitungan analisa gaya yang diterima oleh parking bumper, maka desain struktur yang akan dibuat dalam penelitian ini adalah parking bumper dengan sudut kemiringan paling kecil. Hal ini dikarenakan parking bumper dengan sudut kemiringan paling kecil dapat meminimalisir gaya tekan yang diterima oleh parking bumper tersebut.

3.5.3 Analisa Gaya Pada Parking Bumper

Analisa gaya yang terjadi pada parking bumper yang akan dibuat dalam penelitian ini dapat dilihat pada Gambar 3.12 dimana ban mobil menyentuh parking bumper sehingga akan terjadi gaya tekan yang bekerja pada parking

bumper tersebut, hal ini untuk melihat kerusakan yang terjadi akibat benturan

Ilustrasi ban mobil saat menyentuh parking bumper ditunjukkan pada Gambar 3.12.

Gambar 3.12 Ilustrasi ban mobil saat menyentuh parking bumper

Analisa Gaya yang terjadi seperti pada Gambar 3.12 dapat kita uraikan menjadi seperti pada Gambar 3.13.

Gambar 3.13 a. Analisa gaya pada bidang miring parking bumper

Untuk menganalisa distribusi gaya seperti pada Gambar 3.12 dapat diasumsikan bahwa W tersebut adalah berat bobot mobil, dan P adalah gaya normal yang selanjutnya kita beri nama Gaya Tekan yang terjadi pada parking bumper, sehingga besarnya nilai Gaya Tekan tersebut adalah:

ΣF = 0

Pada saat pengujian parking bumper menggunakan mobil diperoleh:

m = 1600 Kg

g = 9,8 m/s2

v = 5 km/s

α = 300

µs = 0,8

Maka besarnya nilai gaya tekan (P) yang terjadi pada parking bumper adalah:

P =

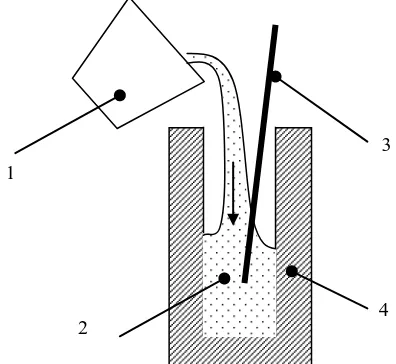

3.6Pembuatan Spesimen

Metode dan teknik yang digunakan dalam pembuatan spesimen adalah merujuk kepada penelitian yang telah dilakukan sebelumnya oleh Zulfikar tahun 2010, dimana metode yang digunakan adalah metode penuangan.

Ilustrasinya adalah seperti ditunjukkan pada Gambar 3.14.

Keterangan gambar:

1. Wadah penampung material komposit 3. Alat pengaduk 2. Material komposit 4. Cetakan

Gambar 3.14 Metode penuangan komposit PF

3.6.1Proses Pembuatan Spesimen

Spesimen yang akan dibuat adalah spesimen uji tekan statik, brazilian test dan spesimen parking bumper.

3.6.1.1Spesimen parking bumper

Pada pembuatan spesimen parking bumper ini kami memilih struktur spesimen dengan bentuk dan ukuran seperti pada Gambar 3.15. Hal ini dikarenakan struktur spesimen tersebut banyak dijumpai dikawasan perparkiran yang ada di pertokoan, gedung perkantoran, pusat perbelanjaan dan lain-lain. Kemudian struktur tersebut bentuk disainnya lebih sederhana dan dapat meminimalisir gaya tekan yang diterima oleh parking bumper tersebut. Ukuran

3

4 1

spesimen yang akan dibuat adalah 250x200x130 (mm) dan ukuran cetakan 1200x200x130 (mm), ukuran cetakan dibuat lebih tinggi dari spesimen, hal ini bertujuan untuk menghindari terjadinya luapan pada campuran resin, serat TKKS, katalis dan blowing agent.

Rancangan bentuk, ukuran dan cetakan spesimen parking bumper ditunjukkan oleh Gambar 3.15.

(a)

(c)

Gambar 3.15 (a) Ukuran spesimen (b) Ukuran cetakan spesimen (cm) (c) Cetakan tampak atas dan samping

Seperti terlihat pada Gambar 3.15 di atas, dimensi dan bentuk cetakan. Pola cetakan tersebut pada bagian dalam dilapisi dengan kaca 5mm yang bertujuan untuk mendapatkan permukaan spesimen yang rata dan mempermudah dalam mengeluarkan spesimen dari cetakan.

Adapun proses pembentukan spesimen parking bumper dilakukan beberapa langkah sebagai berikut:

1. Semua alat dan bahan disiapkan.

2. Semua bahan ditimbang menurut takarannya masing-masing. Dari hasil perhitungan diperoleh massa total adalah 6303 gram. Pada pembuatan spesimen parking bumper ini komposisi pembuatan nya, yaitu:

• Resin 70% x 6303 gr = 4.412,1 gr

4. Cetakan diletakkan di atas permukaan yang rata secara vertikal. 5. Serat TKKS dicampurkan ke resin dan aduk hingga merata.

6. Katalis dicampurkan ke dalam campuran resin dan serat sambil diaduk sampai merata.

7. Campuran polyurethane berupa polyol dan isocyanate dicampurkan ke dalam campuran serat, resin dan katalis tadi kemudian diaduk hingga merata.

8. Setelah semua bahan tercampur merata campuran dituangkan ke dalam cetakan.

9. Selanjutnya biarkan campuran tersebut pada tekanan atmosfir dan suhu kamar. Proses polimerisasi akan terjadi disertai dengan terbentuknya gelembung gas pada seluruh bagian komposit. Dengan demikian akan terbentuk spesimen komposit berongga atau lebih dikenal dengan istilah polymeric foam.

10. Cetakan dibongkar setelah 7 hari.

3.6.1.2Spesimen Uji Tekan Statik

Spesimen yang digunakan untuk penelitian ini adalah bentuk dan geometri spesimen uji tekan statik polimer dibentuk berdasarkan standar ASTM D1621-00. Spesimen uji terdiri dari polymeric foam yang diperkuat serat TKKS (Serat Tandan Kosong Kelapa Sawit).

Polymeric foam yang diperkuat Serat TKKS terdiri dari beberapa unsur

pembentuk yaitu Polyurethane, resin, katalis dan serat TKKS. Persentase kandungan massa unsur pembentuk spesimen adalah:

Dari hasil perhitungan diperoleh massa total adalah 91,07 gr

Ilustrasi spesimen bahan polymericfoam yang diperkuat serat tandan kosong kelapa sawit (Serat TKKS) seperti ditunjukkan pada Gambar 3.16 berikut:

Gambar 3.16 Ilustrasi spesimen uji tekan statik

3.6.1.3 Spesimen Brazilian Test

Spesimen yang digunakan untuk penelitian ini adalah bentuk dan geometri spesimen uji tekan statik polimer. Spesimen uji terdiri dari polymeric foam yang diperkuat serat TKKS (Serat Tandan Kosong Kelapa Sawit).

Spesimen bahan polymeric foam yang diperkuat serat tandan kosong kelapa sawit (Serat TKKS) akan diuji brazilian seperti ditunjukkan pada Gambar 3.17 berikut:

3.7 Pengujian

Pengujian yang dilakukan terhadap masing-masing spesimen adalah uji tekan statik dan brazilian test. Sedangkan untuk parking bumper dilakukan pengujian dengan menggunakan mobil.

3.7.1 Uji Tekan Statik dan Brazilian test

Pada dasarnya uji tekan statik da brazilian test adalah sama, perbedaannya adalah metode pengujian yang dilakukan. Pengujian ini dilakukan di Laboratorium Kimia Polimer FMIPA- USU dengan menggunakan mesin uji jenis Torsee Universal Testing Machine keluaran tahun 1989. Pengujian yang bisa

dilakukan menggunakan mesin ini antara lain: uji tarik, uji tekan, uji defleksi. Mesin ini mampu menekan/menarik s.d. 2000 kgf.

Mesin uji tersebut diperlihatkan pada Gambar 3.17.

Keterangan gambar:

Gambar 3.17 Mesin uji tekan static

3.7.2 Persiapan Pengujian

Persiapan pengujian yang dilakukan dalam uji tekan ini adalah sebagai beikut:

1. Memastikan arus listrik terhubung dengan baik.

2. Menghidupkan mesin uji dengan menekan tombol ON.

3. Memanaskan mesin selama ± 15 menit, setelah itu mesin sudah siap digunakan.

3.7.3 Pengujian Tekan Statik dan Brazilian Test

Prosedur pengujian tekan statik adalah sebagai berikut: 1. Memasang kertas grafik pada meja plot.

2. Meletakkan spesimen pada chuck sesuai dengan uji tekan statik aksial dan brazilian.

3. Mengatur kecepatan tekan sebesar 50 mm/menit.

4. Menekan tombol DOWN untuk memulai pembebanan tekan. 5. Mengamati retak yang terjadi.

6. Mencatat beban dan perubahan panjang maksimum. 7. Mengambil foto dengan kamera digital.

3.7.4 Pengujian Parking Bumper Menggunakan Mobil

Pengujian parking bumper dengan menggunakan mobil dapat dilihat pada

Gambar 3.18 (a) Posisi start mobil (b) posisi ban saat akan mengenai parking bumper (c) kondisi saat pengujian ban mobil (kiri) menyentuh

parking bumper (d) kondisi saat pengujian ban mobil (kanan)

menyentuh parking bumper

3.8 Simulasi Numerik

Dalam simulasi ini software yang digunakan yaitu Ansys 5.4. Simulasi ini bertujuan untuk mengetahui distribusi tegangan akibat beban statik dan uji lindas. Dalam permodelan gambar seperti material uji tekan statik aksial terlebih dahulu dibuat bentuk geometri dan dimensi. Dan software yang digunakan adalah ANSYS Rel. 5.4 yang berbasis Metode Elemen Hingga (MEH). Simulasi komputer dilakukan untuk mengklarifikasi perilaku mekanik yang terjadi akibat pengujian secara eksperimental.

3.8.1 Simulasi Uji Tekan Statik

Langkah-langkah simulasi dengan menggunakan Ansys 5.4 diperlihatkan

pada Gambar 3.19.

3.8.1.1 Tampilan pembuka ansys rel. 5.4

Tampilan awal Ansys ditunjukkan seperti pada Gambar 3.20.

Gambar 3.20 Tampilan awal ansys 5.4 interactive

Pada Gambar 3.20 permodelan silinder langsung dibuat melalui software simulasi Ansys 5.4, dimana software program ini mampu melakukan analisa pembebanan statik aksial dan dinamis, analisa temperatur, deformasi, defleksi, tegangan pada truss, dan sebagainya. Pada gambar merupakan Tampilan awal ansys 5.4 interactive. Kemudian diklik tombol run untuk membuka tampilan ansys selanjutnya.

3.8.1.2 Mendefinisikan Elemen /Property Type

Untuk mendefinisikan karakteristik geometri, maka langkah prosesnya adalah: pilih menu Model> Propocessor. Lalu pilih jenis materialnya element type> add/edit/delet, kemudian pilih add. Selanjutnya juga dipilih elemen solid>

Tet 10 node 92 kemudian dipilih ok dan kembali ke elelment type dan dipilih

Tampilan blog untuk element type dapat dilihat pada Gambar 3.21 (a) dan (b).

(a)

(b)

Gambar 3.21 (a) library element type dan (b) Tampilan element type

3.8.1.3 Mendefenisikan Material Properties

Langkah selanjutnya adalah menentukan sifat properties material seperti material polymericfoam yang diperkuat serat TKKS. Langkah mendefenisikan material properties adalah: pilih material properties> Constan> Isotropik. Lalu

Tampilan blog material properties dapat dilihat pada Gambar 3.22.

Gambar 3.22 Tampilan material properties

3.8.1.4Tampilan Pembuatan Gambar Cylinder

Model spesimen uji yang dibuat berbentuk silinder. Untuk simulasi, maka gambar yang akan dibuat melalui ansys rel. 5.4 berbentuk cylinder juga. Tampilan untuk pembuatannya adalah dengan memilih menu preprocessor> modeling> create dan dipilih area> circle. Kemudian klik solid circle dan diisi data yang

terdapat pada kotak dialog solid circle. Setelah itu, pilih area> rectangle> by 2 rectangle dan diisi kotak dialog by 2 corner. Juga pilih main menu preprocessor>

Modeling – operate> subtrack> area dan blok circle dan rectangle tadi.

Gambar 3.23 Tampilan pembuatan gambar cylinder melalui ansys

.

3.8.1.5 Proses Meshing

Ukuran mesh sangat mempengaruhi hasil dalam analisa ini. Namun dalam skripsi ini tidak dibahas lebih lanjut mengenai pengaruh ukuran tersebut. Hal ini dikarenakan keterbatasan sistem komputer yang digunakan. Disini proses menerapkan ukuran mesh sesuai kemampuan komputer yaitu dengan langkah sebagai berikut: pilih menu mesh tool> global size> set> mesh. Tampilan penerapan mesh tampak pada Gambar 3.24.

Tampak depan Tampak kanan

Tampak atas Tampak isometric (3D) (b)

Gambar 3.24 Proses meshing material

3.8.1.6 Proses Solution

Pada proses solution langkah perintahnya adalah dengan pilih menu solution> load apply> structural displacement kemudian pilih on node dan pilih

box pada kotak dialog. Selanjutnya diconstrain tumpuan bawah material.

Gambar 3.25 Proses solusi material yang dikenai beban

3.8.1.7 Proses Analyzing

Untuk menganalisa dilakukan dengan cara: pilih menu file> general postproc> plot result> deformated shape dan pilih def + undef edge lalu klik ok.

Kemudian selanjutnya pilih menu lagi file> general postproc> list result kemudian muncul dialog kotak list nodal solution dan pilih vonmises stress.

displacement

Tampilan Analyze seperti tampak pada Gambar 3.26.

(a)

(b)

3.8.2 Simulasi Brazilian Test

Langkah-langkah simulasi dengan menggunakan Ansys 5.4 diperlihatkan

pada Gambar 3.27.

Gambar 3.27 Langkah-langkah simulasi pada Ansys 5.4

Langkah yang pertama sekali adalah membuka program Ansys, tampilan pembuka pada Ansys 5.4 ditunjukkan oleh Gambar 3.28.

Gambar 3.28 Tampilan pembuka Ansys

Selanjutnya membuat model simulasi berupa pipa 3D. setelah itu elemen type dipilih structural> solid> Tet 10 Node 92 seperti ditunjukkan pada Gambar

(a)

(b)

Gambar 3.29 Preprocessor (a) Permodelan simulasi (b) Tipe elemen

Selanjutnya mendefenisikan material, material properties dipilih isotropik seperti diperlihatkan oleh Gambar 3.30.

Setelah mendefenisikan sifat material dilanjutkan dengan pemberian mesh pada model simulasi, ukuran mesh dipilih 5. Langkah selanjutnya adalah menentukan kondisi batas. Bagian bawah model ditumpu All DOF, sedangkan bagian atas di tekan dengan pressure sebesar 0,6422 MPa berlawanan arah sumbu-y, hal ini ditunjukkan pada Gambar 3.31.

Gambar 3.31 Posisi pembebanan pada model

3.9 Diagram Alir Penelitian

Gambar 3.32 Diagram alir penelitian Mulai

Studi literatur

Membuat spesimen

Berhasil

Pengujian Persiapan pengujian

Berhasil

Hasil

Simulasi numerik

Laporan

Selesai Disetujui Tidak

Ya

Tidak

Tidak

BAB 4

HASIL DAN PEMBAHASAN

Pada bab ini akan ditampilkan hasil pengujian, kemudian hasil pengujian dianalisa untuk mendapatkan sifat mekanik dan kegagalan yang terjadi dari spesimen uji, distribusi tegangan yang terjadi akibat pengujian parking bumper menggunakan mobil, uji tekan statik dan brazilian test melalui simulasi.

Hasil pembuatan spesimen uji dapat dilihat pada Gambar 4.1.

(a) (b)

Gambar 4.1 (a) Spesimen uji tekan statik (b) Spesimen Brazilian test

4.1 Hasil Desain dan Pembuatan Struktur Parking bumper

Pada penelitian ini desain struktur parking bumper yang dibuat adalah desain dengan sudut pembentuk antara ban dengan parking bumper sebesar 300. Hal ini dikarenakan desain yang dibuat harus dapat meminimalisir gaya tekan yang diterima oleh parking bumper tersebut.

Hasil desain dan pembuatan struktur parking bumper dapat dilihat pada Gambar 4.2.

4.2 Hasil Pengujian

4.2.1 Hasil Pengujian Tekan Statik

Hasil pengujian tekan statik dilakukan terhadap lima buah spesimen, grafik hasil pengujian ditunjukkan pada Gambar 4.3.

Gambar 4.3 Grafik hasil pengujian tekan statik

4.2.2 Hasil Pengujian Brazilian

Hasil pengujian brazilian dilakukan terhadap lima buah spesimen, grafik hasil pengujian ditunjukkan pada Gambar 4.4.

4.3 Pembahasan

4.3.1. Sifat Mekanik Akibat Beban Tekan Statik

Dengan menggunakan persamaan (2.7) (2.8) dan (2.9) dengan diameter awal 37,5 mm, panjang 75 mm dan luas area sebesar 82792,968 mm2, maka kurva tegangan-regangan diperlihatkan oleh gambar 4.5. Sedangkan tegangan tekan, regangan maksimum, tegangan tekan patah dan modulus elastisitas ditampilkan pada tabel 4.1.

Gambar 4.5 Kurva tegangan regangan

Tabel 4.1 Sifat mekanik akibat beban tekan statik

Spesimen Teg Maks Teg Patah Reg Maks Modulus Elastisitas No. (MPa) (MPa) (%) (MPa)

1. 1,853 0,105 60,19 15 2. 1,895 0,071 59,07 7,7 3. 2,103 0,053 51,77 5,77 4. 2,910 0,108 35,21 15,7 5. 1,741 0,035 24,29 4,25 Rata-rata 2,1004 0,0744 46,106 9,658

Dari tabel 4.1 dapat ditentukan bahwa Tegangan Maksimum/Kekuatan Tekan adalah sebesar 2,1004 MPa, Tegangan Patah 0,0744 MPa, Regangan Maksimum 46,106 % dan Modulus Elastisitas/Modulus Young sebesar 9,658 MPa.

4.3.2 Sifat Mekanik Akibat Brazilian Test

Dengan menggunakan persamaan (2.7) (2.8) dan (2.9) dengan diameter awal 37,5 mm, panajang 25 mm dan luas area sebesar 27597,65 mm2, maka kurva tegangan regangan diperlihatkan oleh Gambar 4.6.

Gambar 4.6 Kurva tegangan regangan

Sedangkan tegangan tekan, regangan maksimum, tegangan tekan patah dan modulus elastisitas ditampilkan pada Tabel 4.2.

Tabel 4.2 Sifat mekanik akibat pengujian brazilian

Spesimen Teg Maks Teg Patah Reg Maks Modulus Elastisitas No. (MPa) (MPa) (%) (MPa)

Dari Tabel 4.2 dapat ditentukan bahwa Tegangan Maksimum/Kekuatan Tekan adalah sebesar 0,542 MPa, Tegangan Patah 0,017 MPa, Regangan Maksimum 29,476 % dan Modulus Elastisitas/Modulus Young sebesar 0,75 MPa.

4.2.3 Kegagalan

4.2.3.1 Kegagalan Akibat Beban Tekan Statik

Hasil uji tekan statik terhadap polymericfoam yang diperkuat serat TKKS menunjukkan respon yang khas, yaitu terjadinya pergeseran pada dinding rongga. Untuk pembebanan yang berkelanjutan akan mengakibatkan konsentrasi tegangan terhadap bidang dimana keretakan terjadi. Kegagalan dilihat secara makroskopik menunjukkan adanya kegagalan geser seperti ditunjukkan pada Gambar 4.6.

(a) (b)