DESAIN DAN PEMBUATAN KERUCUT LALU LINTAS DARI

BAHAN POLYMERIC FOAM DIPERKUAT SERAT TANDAN

KOSONG KELAPA SAWIT (TKKS)

TESIS

OLEH:

SISWO PRANOTO

087015007/TM

PROGRAM STUDI MAGISTER TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

DESAIN DAN PEMBUATAN KERUCUT LALU LINTAS DARI

BAHAN POLYMERIC FOAM DIPERKUAT SERAT TANDAN

KOSONG KELAPA SAWIT (TKKS)

TESIS

Untuk Memperoleh Gelar Magister Teknik

Pada

Program Studi Magister Teknik Mesin

Fakultas Teknik Universitas Sumatera Utara

OLEH:

SISWO PRANOTO

087015007/TM

PROGRAM STUDI MAGISTER TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

Telah diuji pada

Tanggal : 09 Desember 2010

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Ir. Bustami Syam, MSME.

Anggota : 1. Prof. Dr. Ir. Samsul Rizal, M.Eng

2. Dr.Krishna Surya Buana , MS

3. Dr.-Ing, Ir Ikhwansyah Isranuri

Judul Tesis

:

DESAIN DAN PEMBUATAN KERUCUT LALU LINTAS DARI BAHAN POLYMERIC FOAM DIPERKUAT SERAT TANDAN KOSONG KELAPA SAWIT (TKKS)

Nama Mahasiswa : SISWO PRANOTO

Nomor Pokok : 087015007

Program Studi : MAGISTER TEKNIK MESIN

Menyetujui Komisi Pembimbing

Prof. Dr. Ir. Bustami Syam, MSME Ketua

Prof.Dr.Ir. Samsul Rizal, M.Eng. Dr. Krishna Surya Bhuana. MS. Anggota Anggota

Ketua Program Studi, Dekan FT-USU

Prof. Dr. Ir. Bustami Syam, MSME. Prof. Dr. Ir. Bustami Syam. MSME.

ABSTRAK

Kerucut lalu lintas adalah alat bantu lalu lintas untuk mengatur kelancaran kendaraan dan mengarahkan arus lalu lintas ke arus yang lain. Alat ini sering ditabrak kendaraan dalam upaya berpindah ke jalur lain sehingga jatuh(rusak) dan tidak berumur panjang. Pusat Riset Impak dan Keretakan telah melakukan penelitian pada kasus ini dengan membuat desain ulang kerucut lalu lintas dengan menggunakan dasar karet dan beton. Hasilnya diperoleh kerucut lalu lintas yang lebih stabil, tetapi memiliki struktur yang cukup berat dan mahal. Tujuan penelitian ini adalah mendesain dan membuat kerucut lalu lintas dari bahan polymeric foam diperkuat serat TKKS, analisis stabilitas struktur kerucut lalu lintas, dan membandingkan hasil penelitian ini dengan data-data kerucut lalu lintas komersil berbahan thermoplastic dan kerucut lalu lintas dengan alas terbuat dari bahan karet. Desain kerucut menggunakan software AutoCAD 2004 dan analisis kekuatannya dengan menggunakan software MSC. Nastran 4.5. Kerucut lalu lintas dibuat menggunakan metode penuangan grafitasi dengan posisi cetakan arah vertikal dan posisi produk terbalik. Pengujian stabilitas struktur menggunakan alat uji impak ayunan bola beton (massa = 8,5 kg). Dari hasil desain diperoleh kerucut lalu lintas dengan bentuk alas persegiempat. Berdasarkan hasil simulasi, bentuk ini memiliki tegangan maksimum Von Mises sebesar 1,038 MPa pada titik uji setinggi 420 mm dari alas kerucut. Dari proses pembuatan produk dihasilkan kerucut lalu lintas berbahan polymeric foam diperkuat serat TKKS dengan tinggi 700 mm, ukuran alas 360 x 360 mm, dan berat 2,5 kg. Sementara kerucut lalu lintas berbahan polymer thermoplastic dan berbahan alas karet masing-masing memiliki berat 2,6 kg dan 3,1 kg. Komposisi material yang digunakan ialah 70% resin, 10% serat, 15% BA, dan 5% katalis. Hasil pengujian stabilitas memperlihatkan bahwa momen maksimum stabilitas kerucut lalu lintas ialah 8,83 Nm dan energi potensialnya sebesar 42,65 Joule pada titik impak 160 mm dari alas kerucut dan jarak impak 1350 mm. Bila dibandingkan dengan kerucut komersial berbahan thermoplastik, maka stabilitas strukturnya adalah sama. Sedangkan bila dibandingkan dengan kerucut lalu lintas beralas karet, maka kerucut lalu lintas desain kurang stabil dibandingkan dengan kerucut beralas karet.

ABSTRACT

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, atas berkat rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian ini dengan judul “Desain dan Pembuatan Kerucut Lalu Lintas dari Bahan Polymeric Foam Diperkuat Serat Tandan Kosong Kelapa Sawit (TKKS)”.

Tesis ini merupakan salah satu usaha dalam mengimplementasikan Visi dan Misi Program Studi Magister Teknik Mesin Fakultas Teknik Universitas Sumatera Utara dan mensinergikan antara kebutuhan industri dan pendidikan.

Selain itu penulis mempersembahkan semua ini kepada kedua orang tua, istri tercinta dan anak-anak tersayang yang telah memberikan doa dan motivasi sehingga penulis dapat menyelesaikan tesis ini.

Akhirnya penulis mohon saran dan kritik yang membangun dari pihak-pihak yang terlibat dalam penulisan ini sehingga dapat membantu memperbaiki dan melengkapi kesempurnaan penelitian tesis ini untuk mendapatkan hasil yang lebih baik. Atas bantuan dan perhatiannya diucapkan terima kasih.

Medan, Desember 2010 Penulis,

Siswo Pranoto

RIWAYAT HIDUP

Personal Data

Nama : Siswo Pranoto

Tempat/Tgl. Lahir : Medan/ 14 Juni 1968

Alamat : Jl. Sumatera – Kulim No. 10 Pekan Baru, Riau, Tel: 0761- 27910

Jl. Sakti Lubis Gg. Bali No. 107 Medan, Sumatera Utara, Tel: 061-7864448

Agama : Islam

Pendidikan

Sekolah Dasar (SD) Negeri 060817 Medan Tahun 1974 s.d. 1980 Sekolah Menengah Pertama (SMP) Negeri 2 Medan Tahun 1980 s.d. 1983 Sekolah Menengah Atas (SMA) Negeri 2 Medan Tahun 1983 s.d. 1986 Politeknik Mekanik Universitas Sumatera Utara, Medan Tahun 1986 s.d. 1989 Sarjana Teknik Mesin (S1) di UPMI, Medan Tahun 1995 s.d. 1999

Riwayat Pekerjaan

Dosen Luar Biasa, Univ. Islam Riau (UIR). Pekanbaru-Riau 2005 s.d. sekarang

Pengalaman Penelitian

1 Perancangan Jig and Fixture untuk pengeboran Hub Pully pada PT. CPI.

2. Desain dan Pembuatan Alat Pencacah Pelepah Kelapa Sawit untuk Pakan Ternak 3. Alat Pencacah Tandan Kosong Kelapa Sawit.

Seminar, Training dan Workshop

1 Training Technologi for development countries , oleh APO , ROC Taiwan. 1996 2. Training Program Total Quality Management (PTQM), oleh AOTS, Yokohama

Kenshu Center , Japan. 2000

3. Training Pengecoran besi tuang kelabu untuk komponen otomotif, MIDC

Bandung 2001

4. Training Dokumentasi SNI dan ISO 9002, Departemen Perindustrian RI 2001 5. WorkShop Desain dan fabrikasi Bio Diesel, PUSPIPTEK Serpong 2005 6. Training Teknik Penyambungan Baja Treatment pada produk alat alat pasca

panen untuk pertanian (sebagai Instruktur) 2006

DAFTAR ISI

DAFTAR LAMPIRAN ... xiii

BAB 1 PENDAHULUAN ... 1

2.2. Proses Pembuatan Produk Matrix Polymer ... 8

2.3. Kerucut Lalu Lintas (traffic cone) ... 12

2.4. Bahan Komposit Polymeric Foam ... 15

2.4.1. Polyester resin ... 15

2.4.2. Tandan Kosong Kelapa Sawit (TKKS) ... 16

2.4.3. Chemical Blowing Agent ... 17

2.4.4. Pembersih serat ... 18

2.4.5. Katalis ... 18

2.4.6. Formulasi campuran polymeric foam ... 19

2.5. Pengujian Struktur Kerucut Lalu Lintas ... 20

BAB 3 METODE PENELITIAN ... 25

3.1. Tempat dan Waktu ... 25

3.1.1. Tempat ... 25

3.1.2. Waktu ... 25

3.2. Desain Dan Metode Pembuatan Kerucut Lalu Lintas ... 26

3.2.1. Desain Produk ... 26

3.2.2. Metode Pembuatan ... 28

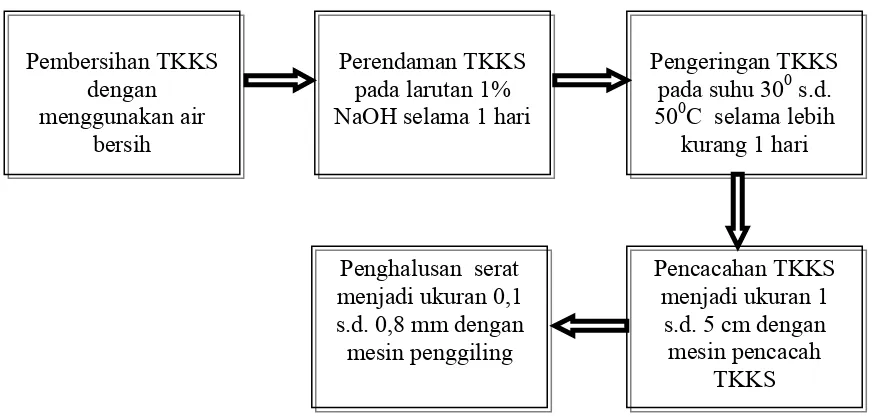

3.2.2.1. Metode Pembuatan Serat TKKS ... 29

3.3. Material dan Peralatan ... 32

3.3.1. Material ... 32

3.3.2. Peralatan ... 33

3.3.2.1 Peralatan Produksi ... 34

3.3.2.2 Peralatan Pengukuran ... 37

3.3.2.3 Peralatan Pengujian ... 38

3.4. Perencanaan Pengujian ... 39

4.1.1. Desain Produk Kerucut Lalu Lintas ... 46

4.1.2. Pembuatan Produk Kerucut Lalu Lintas ... 62

4.1.2.1. Eksperimen Pembuatan cetakan dan Pola Penuangan ... 62

4.1.2.2 Jenis Jenis Kerusakan dan Cacat ... 64

4.1.2.3 Membuat Mold Baru dan pola penuangan .... 67

4.1.2.4 Proses pengolahan serat TKKS ... 69

4.1.2.5 Proses Pencetakan Kerucut lalu lintas ... 72

4.2 Analisa Stabilitas Kerucut lalu lintas ... 83

4.2.1 Data Hasil Pengujian Impak Kerucut Hasil Desain ... 85

4.2.2 Data Hasil Pengujian Impak Kerucut komersial ... 86

4.3. Perbandingan Hasil Pengujian Impak AyunanBola Beton ... 89

4.3.1 Kerucut hasil desain dan pembuatan dengan kerucut komersial ... 89

DAFTAR TABEL

Nomor Judul Halaman

2.1. Karakteristik mekanik polister resin tak jenuh ... 15

2.2. Parameter tipikal TKKS per kg ... 16

2.3. Variasi formulasi campuran polymeric foam ... 19

3.1. Distribusi tegangan terhadap tiga tipe bentuk kerucut ... 26

3.2. Peralatan produksi ... 34

3.3. Variasi tinggi jatuh bola beton ... 41

4.1. Persentase berat campuran polymeric foam ... 73

4.2. Spesifikasi kerucut hasil desain ... 81

4.3. Parameter pencetakan kerucut lalu lintas ... 81

4.4. Waktu proses penuangan dan suhu tuang ... 82

4.5. Data pengujian impak bandul kerucut hasil desain ... 85

4.6. Data pengujian impak bandul kerucut komersil ... 88

4.7. Perbandingan hasil uji impak atara kerucut hasil desain Dengan kerucut komersil ... 90

DAFTAR GAMBAR

Nomor Judul Halaman

2.1. Cara hand lay-up ... 8

2.8. Model kerucut lalu lintas komersial... 13

2.9. Bentuk TKKS... 17

2.10. Ilustrasi Komposit berongga ... 18

2.11. 2.12. 2.13. Skema prinsip pengujian struktur kerucut lalu lintas... Prinsip pengujian kerucut lalu lintas... Kesetimbangan gaya pada bandul... 21 22 23 3.1. Kerucut lalu lintas penelitian HKI 2009... 27

3.2. Diagram alir proses desain kerucut lalu lintas... 27

3.3. Diagram alir pembuatan serat TKKS... 30

3.4. Diagram alir prosedur pembuatan kerucut... 32

3.5. Alat Cetakan Kerucut lalu lintas ... 35

3.6. Mesin pencacah TKKS... 36

3.7. Mesin Giling/penghalus serat... 37

3.8. Alat ukur berat bahan... 37

3.9. Gelas ukur... 38

3.10. Peralatan pengujian Struktur kerucut... 39

3.11. Ilustrasu uji impak bandul... 40

3.12. Alat uji bandul... 41

3.13. Pengaturan bola bandul... 42

3.14. Alur pengarah... 43

3.15. Proses Penarikan bola beton... 43

3.16. Kerangka pelaksanaan penelitian... 45

4.1. Distribusi Tegangan Kerucut Tipe A... 46

4.2. Desain Model kerucut lalu lintas 3d... 47

4.3. Lokasi pengimpakan dan beberapa titik pengamatan penjalaran tegangan impak... 48

4.4. Distribusi tegangan arah sumbu x kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s ... 50

4.6. Distribusi tegangan arah sumbu x kerucut lalu lintas hasil desain

pada waktu penjalaran 0,495 s... 51

4.7. Distribusi tegangan arah sumbu y kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s ... 52

4.8. Distribusi tegangan arah sumbu y kerucut lalu lintas hasil desain pada waktu penjalaran 0,245 s... 52

4.9. Distribusi tegangan arah sumbu z kerucut lalu lintas hasil desain pada waktu penjalaran 0,495 s... 53

4.10. Distribusi tegangan arah sumbu z kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s ... 54

4.11. Distribusi tegangan arah sumbu z kerucut lalu lintas hasil desain pada waktu penjalaran 0,245 s... 54

4.12. Distribusi tegangan arah sumbu x kerucut lalu lintas hasil desain pada waktu penjalaran 0,495 s... 55

4.13. Distribusi tegangan Von Mises kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s ... 56

4.14. Distribusi tegangan Von Mises kerucut lalu lintas hasil desain pada waktu penjalaran 0,245 s... 56

4.15. Distribusi tegangan Von Mises kerucut lalu lintas hasil desain pada waktu penjalaran 0,495 s... 57

4.16. Penjalaran tegangan arah sumbu x di tiga lokasi pengamatan... 58

4.17. Penjalaran tegangan arah sumbu y di tiga lokasi pengamatan... 58

4.18. Penjalaran tegangan arah sumbu z di tiga lokasi pengamatan... 59

4.19. Penjalaran tegangan Von Mises di tiga lokasi pengamatan... 60

4.20(a) Bentuk Mould... 63

4.20(b) Metoda Penuangan... 63

4.21. Produk defect, sumbing... 66

4.22. Permukaan terkelupas... 66

4.23. Produk rijeck, lengket... 66

4.24. Pembersihan terlalu lama ... 66

4.25. Cetakan kerucut lalu lintas... 67

4.26. Mould bagian luar ... 68

4.27. Mould bagian dalam... 69

4.28. Bagian alas cetakan... 69

4.29. Pembersihan TKKS... 70

4.30. PerendamanTKKS... 70

4.31. Mesin pencacahan TKKS... 71

4.32. Serat TKKS hasil pencacahan... 71

4.33(a) Mesin Penggilingan TKKS... 72

4.33(b) Serat TKKS hasil penggilingan... 72

4.34. Pemberian lapisan pada cetakan ... 73

4.35. Penimbangan bahan campuran... 74

4.36. Resin tak jenuh... 75

4.37. Serat TKKS... 75

4.39. Campuran Isocyanat dan Polyol... 76

4.40. Pengadukan bahan Polymeric foam dan serat TKKS... 77

4.41. Penuangan campuran Polymeric foam... 77

4.42. Pengeringan campuran... 78

4.43. Pembongkaran cetakan... 79

4.44. Penggerindaan alas... 79

4.45. Produk jadi kerucut lalu lintas... 80

4.46. Produk kerucut lalu lintas komersial dan kerucut lalu lintas hasil desain dan pembuatan... 80

4.47. Grafik waktu dan suhu tuang... 83

4.48. Pengujian impak kerucut lalu lintas hasil desain... 84

4.49. Pengujian Kerucut lalu lintas komersial... 87

4.50. Kerucut terjatuh pada uji impak bandul; (a) hasil desain, (b) komersial... 92

4.51. Grafik Energi Impak -vs- Jarak horizontal pada pengujian impak kerucut hasil desain dengan kerucut komersial... 94

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran 1 Persyaratan Teknis Kerucut Lalu Lintas... 103 Lampiran 2 Desain Kerucut Lalu lintas... 106 Lampiran 3 Desain Cetakan Kerucut Lalu lintas... 107 Lampiran 4 Laporan Uji Tekan Spesimen Polymeric foam diperkuat

ABSTRAK

Kerucut lalu lintas adalah alat bantu lalu lintas untuk mengatur kelancaran kendaraan dan mengarahkan arus lalu lintas ke arus yang lain. Alat ini sering ditabrak kendaraan dalam upaya berpindah ke jalur lain sehingga jatuh(rusak) dan tidak berumur panjang. Pusat Riset Impak dan Keretakan telah melakukan penelitian pada kasus ini dengan membuat desain ulang kerucut lalu lintas dengan menggunakan dasar karet dan beton. Hasilnya diperoleh kerucut lalu lintas yang lebih stabil, tetapi memiliki struktur yang cukup berat dan mahal. Tujuan penelitian ini adalah mendesain dan membuat kerucut lalu lintas dari bahan polymeric foam diperkuat serat TKKS, analisis stabilitas struktur kerucut lalu lintas, dan membandingkan hasil penelitian ini dengan data-data kerucut lalu lintas komersil berbahan thermoplastic dan kerucut lalu lintas dengan alas terbuat dari bahan karet. Desain kerucut menggunakan software AutoCAD 2004 dan analisis kekuatannya dengan menggunakan software MSC. Nastran 4.5. Kerucut lalu lintas dibuat menggunakan metode penuangan grafitasi dengan posisi cetakan arah vertikal dan posisi produk terbalik. Pengujian stabilitas struktur menggunakan alat uji impak ayunan bola beton (massa = 8,5 kg). Dari hasil desain diperoleh kerucut lalu lintas dengan bentuk alas persegiempat. Berdasarkan hasil simulasi, bentuk ini memiliki tegangan maksimum Von Mises sebesar 1,038 MPa pada titik uji setinggi 420 mm dari alas kerucut. Dari proses pembuatan produk dihasilkan kerucut lalu lintas berbahan polymeric foam diperkuat serat TKKS dengan tinggi 700 mm, ukuran alas 360 x 360 mm, dan berat 2,5 kg. Sementara kerucut lalu lintas berbahan polymer thermoplastic dan berbahan alas karet masing-masing memiliki berat 2,6 kg dan 3,1 kg. Komposisi material yang digunakan ialah 70% resin, 10% serat, 15% BA, dan 5% katalis. Hasil pengujian stabilitas memperlihatkan bahwa momen maksimum stabilitas kerucut lalu lintas ialah 8,83 Nm dan energi potensialnya sebesar 42,65 Joule pada titik impak 160 mm dari alas kerucut dan jarak impak 1350 mm. Bila dibandingkan dengan kerucut komersial berbahan thermoplastik, maka stabilitas strukturnya adalah sama. Sedangkan bila dibandingkan dengan kerucut lalu lintas beralas karet, maka kerucut lalu lintas desain kurang stabil dibandingkan dengan kerucut beralas karet.

ABSTRACT

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Tandan kosong kelapa sawit (TKKS), sebagai limbah dari Pabrik Kelapa Sawit (PKS) jumlahnya cukup banyak, yaitu 1,9 juta ton berat kering atau setara 4 juta ton berat basah per tahun [1].

Pemanfaatan TKKS untuk produk teknologi bermanfaat masih sangat terbatas jumlahnya. Pada umumnya TKKS akan diolah menjadi pupuk kompos yang diberikan kembali ke tanaman kelapa sawit. Namun saat ini TKKS telah dimanfaatkan sebagai bahan bahan alternatif pengganti kayu seperti sekat panel/dinding dan kertas [2].

Dewasa ini dengan turunnya harga CPO dipasaran dunia, pemanfaatan limbah sawit seperti TKKS untuk menjadi komoditi baru tentu sangat diperlukan. TKKS diolah untuk dijadikan serat dan dicampur dengan resin termoset untuk selanjutnya dibuat bahan polymeric foam. Kemudian bahan tersebut digunakan sebagai bahan kerucut lalu lintas (traffic cone) .

Diharapkan kerucut lalu lintas yang terbuat dari bahan polymeric foam yang diperkuat serat TKKS dapat menjadi komoditi baru dari limbah TKKS yang murah

dan berlimpah sehingga layak untuk diproduksi secara komersial. Produk tersebut tentunya harus mengacu pada Undang undang nomor 14 tahun 1992 tentang lalu lintas dan angkutan jalan, serta Keputusan Mentri Perhubungan nomor KM 60 tahun 1993 tentang Marka jalan yang mengatur tentang spesifikasi teknis kerucut lalu lintas. Dimana ketentuan tersebut antara lain adalah kerucut lalu lintas harus mampu meredam benturan fisik dari kendaraan tanpa kerusakan, tidak mudah terguling dan tidak mudah tergeser, serta tahan untuk pemakaian 5 tahun.

Masalah umum yang kerap terjadi adalah masih adanya perilaku pemakai jalan ketika terjadi kemacetan lalu lintas kerucut lalu lintas sebagai pembatas jalur jalan sering ditabrak pemakai kendaraan dalam upaya pengendara untuk pindah ke jalur lain. Perilaku ini menyebabkan banyak kerucut lalu lintas yang jatuh dan tidak berumur panjang karena pecah dasar struktur dan kerucutnya.

Survei awal yang dilakukan di Dinas Perhubungan Sumatera Utara menunjukkan bahwa umur pemakaian rata-rata kerucut lalu lintas hanya satu tahun. Daya tahan yang pendek, sebenarnya secara teknis disebabkan karena spesifikasi sebagaimana Undang-undang no 14 tahun 1992 dan Kepmen no 60 tahun 1993 belum sepenuhnya dipenuhi oleh produsen kerucut lalu lintas, antara lain stabilitas struktur (mudah jatuh).

Utara bekerjasama dengan PTPN-III telah membuat redesain kerucut lalu lintas model

baru dengan menggunakan dasar karet dan beton [3]. Walaupun kerucut lalu lintas hasil desain baru tersebut lebih kuat dan stabil, terdapat juga beberapa kekurangan, antara lain:

a) Struktur masih tergolong berat b) Tidak mudah dipindah pindahkan

c) Harga produksi masih tergolong mahal karena masih menggunakan kerucut atas dari produk komersial.

1.2 Perumusan masalah

Kerucut lalu lintas (traffic cone) dengan bahan polymeric foam dari resin polyester yang diperkuat serat TKKS belum pernah ada yang meneliti dan memproduksinya. Selain khas dalam pemilihan materialnya, tapi juga desain bentuk, ukuran, serta kekuatannya, sehingga mengikuti ketentuan dalam Undang-undang nomor 14 tahun 1992 tentang lalu lintas dan angkutan jalan, serta keputusan Menteri Perhubungan nomor KM 60 tentang marka jalan. Oleh karena itu penulis tertarik untuk melakukan penelitian dibidang ini.

Agar dapat memenuhi harapan diatas, kerucut lalu lintas (trafic cone) yang terbuat dari bahan polymeric foam yang diperkuat serat TKKS tersebut akan diuji kestabilan strukturnya dengan teknik uji bandul.

1.3 Tujuan Penelitian

Tujuan umum dalam penelitian ini adalah mendesain dan membuat kerucut lalu lintas dari bahan polymeric foam yang diperkuat serat TKKS, sesuai yang dipersyaratkan undang-undang nomor 14 tahun 1992 tentang lalu lintas dan angkutan jalan, serta keputusan Menteri Perhubungan nomor KM 60 tentang marka jalan.

1.3.2 Tujuan Khusus

Tujuan khusus dalam penelitian ini adalah:

1. Mendesain dan membuat kerucut lalu lintas dari bahan polymeric foam

yang diperkuat serat tandan kosong kelapa sawit (TKKS).

2. Menganalisis stabilitas struktur kerucut lalu lintas baru dengan menggunakan alat uji stabilitas struktur kerucut lalu lintas.

3. Membandingkan hasil pengujian impak kerucut lalu lintas baru dengan kerucut lalu lintas komersial bahan thermoplastic dan kerucut lalu lintas modifikasi dengan alas dan strip karet.

1.4. Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah:

1. Menghasilkan produk baru kerucut lalu lintas dari bahan polymeric foam

2. Mengetahui sejauh mana kestabilan kerucut lalu lintas (traffic cone) terbuat dari bahan polymeric foam yang diperkuat serat TKKS.

3. Memberikan informasi kepada Dunia Usaha dan Industri agar dapat menghasilkan produk sebagai komoditi baru dari limbah TKKS yang berlimpah.

BAB 2

TINJAUAN PUSTAKA

2.1. Desain Produk

Desain adalah proses perubahan/penggantian informasi yang mencirikan kebutuhan dan persyaratan sebuah produk menjadi pengetahuan tentang produk dan proses yang tersirat. Kegiatan ini bertujuan untuk menciptakan dan mengevaluasi produk sesuai dengan tujuan yang ingin dicapai[4].

Desain Teknik dapat didefinisikan sebagai proses menerapkan berbagai teknik dan prinsip-prinsip ilmiah untuk tujuan mendefinisikan sebuah proses atau sebuah sistem yang cukup terperinci untuk memungkinkan itu terealisasi.

Suatu desain produk yang baik dapat menghasilkan pengembangan produk yang sukses. Desain didasarkan pada kelebihan produk, praktis dalam pembuatan, ongkos fabrikasi yang relatif murah, pemasaran dan faktor kombinasi yaitu apakah desain produk tersebut memenuhi persyaratan yang dibutuhkan pelanggan [5].

Prinsip dasar proses desain adalah: (1) untuk memperkecil pemakaian material, (2) untuk mendaur ulang, (3) karena ketidak sesuaian dengan kebutuhan, (4) untuk menghindari kerja ulang (rework) terhadap produksi , (5) efisiensi dan kesesuaian terhadap standar [6].

Langkah langkah proses desain sbb :

atau gambaran dan pernyataan masalah yang samar-samar yang dikembangkan dari sebuah informasi.

2) Langkah kedua diperlukan untuk sepenuhnya mendefinisikan dan memahami masalah. Setelah itu adalah mungkin untuk memulai tujuan.

3) Langkah ketiga yang lebih masuk akal dan realistis daripada pernyataan masalah asli.

4) Langkah keempat panggilan untuk menciptakan sebuah spesifikasi tugas yang terinci dan membuat batasan masalah.

5) Langkah kelima adalah membuat sebanyak mungkin alternatif pendekatan desain, biasanya pada tahap ini menentukan nilai atau qualitas .Pada langkah ini merupakan penemuan idea langkah terbesar.

6) Langkah keenam adalah penyelesaian langkah sebelumnya yakni menganalisa dengan menentukan diterima, ditolak atau dimodifikasi. Solusi yang paling menjanjikan dipilih.

7) Langkah ketujuh, penentuan desain yang dapat diterima dan dipilih.

8) Langkah kedelapan, Ini merupakan langkah yang detail dimana dilakukan pembuatan gambar teknik lengkap, identifikasi pemasok (vendor), serta membuat spesifikasi manufaktur, dll.

2.2. Proses pembuatan produk komposit matriks polymer

Bahan polymer memiliki keunggulan daripada bahan logam dan ceramic yakni lebih liat juga lebih murah tetapi juga memiliki kekurangan antara lain kurang kuat, kurang baik terhadap suhu tinggi juga kurang sesuai digunakan untuk menanggung beban tinggi. Oleh sebab itu sifat bahan polymer ini harus diperbaiki lagi. Salah satu metoda yang digunakan adalah dengan mencampurkan bahan serat kedalamnya, yaitu dengan menjadikannya komposit. Berbagai macam proses pembuatan produk komposit matriks polymer:

1. Cara hand lay- up

Cara ini merupakan metode yang paling mudah dan murah namun lambat dan membutuhkan tenaga kerja yang berpengalaman dan mahir. Prosesnya dilakukan dengan tangan dan peralatan yang sederhana yakni roller dan kuas saja, seperti diperlihatkan pada gambar 2.1. Bahan yang digunakan serat kaca sebagai tulangan dan poliester resin sebagai matriksnya. Kebanyakan produk yang dihasilkan adalah badan boat, sampan, tangki air dan sebagainya.

2. Cara semprot/semburan

Semprotan/semburan dilakukan secara serentak dengan campuran serat yang tak beraturan, biasanya serat kaca dan resin keatas permukaan mal menggunakan alat penyemprot (spray gun) dengan tekanan yang sesuai. Roller juga dipergunakan untuk meratakan dan mengeluarkan udara yang terperangkap, seperti diperlihatkan pada gambar 2.2.

Gambar 2.2 Cara semprot/ semburan 3. Cara kantong vakum (vacumbag)

Melalui cara ini cairan komposit resin dan cetakan dimasukkan kedalam kantong atau membran yang lentur kemudian bagian dalam kantong dikeluarkan udaranya dengan cara divakum, diperlihatkan gambar 2.3.

Gambar 2.3 Cara Kantong vakum (bag vacum)

Serat kaca tak beraturan

Cetakan

produk

Ini menyebabkan tekanan atmosfir dari arah luar menekan kantong atau membran secara seragam keatas resin komposit yang basah ini. Tekanan kerja

sekitar 383 kPa.

4. Cara kantong tekanan (pressure bag)

Cara kantong tekanan digunakan apabila dibutuhkan tekanan yang lebih besar dari tekanan kantong vakum . Tekanan yang diberikan dari sebelah luar seperti ditampilkan pada gambar 2.4.

Gambar 2.4 Cara kantong tekanan (pressure bag) 5. Cetakan Autoklaf

Cara ini dilakukan apabila tekanan kerja melebihi dari kantong bertekanan. Tekanan yang diberikan dapat mencapai 1380 kPa, diperlihatkan pada gambar 2.5. (a) dan (b).

Gambar 2.5 (a) dan (b) Cetakan Autoklaf

Ke vakum pump

(a) (b)

Umumnya produk yang dihasilkan dengan standar aeronautical dipergunakan antara lain untuk komponen struktur pesawat terbang (bagian ekor dan sayap), mobil racing F1 dan raket tenis.

6. Cara cetakan suntikan (injection moulding)

Metoda suntikan sesuai untuk produksi masal tetapi hanya untuk komponen yang kecil. Cara ini dapat menghemat tenaga buruh/tenaga kerja selain juga lingkungan kerja yang bersih dan terjamin keselamatan kerja. Cara ini merupakan penggabungan antara metoda suntik dan juga dibantu dengan alat vakum (gambar 2.6). Produk yang dihasilkan banyak digunakan untuk komponen otomotif dan tempat duduk kereta api.

Gambar 2.6 Cara cetakan suntikan (injection moulding) 7. Proses Pultrusi (Pultrusion)

Pultrusi merupakan teknik pemrosesan istimewa yang menggabungkan serat penguat dan resin matriks dalam alat yang sesuai untuk menghasilkan profil penguatan dengan ketahanan membujur yang baik. Serat ditarik keluar melalui rendaman resin juga melalui pewarna yang dipanaskan, seperti diperlihatkan gambar 2.7. Proses ini merupakan cara yang cepat dan ekonomis dimana kandungan resin dan serat dapat diatur takarannya sesuai

yang diinginkan. Sifat struktur juga sangat baik karena profil yang dihasilkan mempunyai serat yang lurus dan pecahan isi paduan serat yang tinggi. Contoh produk yang dihasilkan adalah sambungan yang digunakan dalam struktur jembatan, tangga, dan sebagainya.

Gambar 2.7 Proses Pultrusi (Pultrusion)

2.3. Kerucut Lalu Lintas (Traffic Cone)

Kerucut lalu lintas adalah suatu alat bantu lalu lintas untuk mengatur kelancaran kendaraan dan mengarahkan arus lalu lintas ke arus yang lain. Penempatan/pemasangan kerucut lalu lintas merupakan pengganti atau sebagai pelengkap dari marka jalan yang dinyatakan dengan garis–garis pada permukaan jalan. Gambar 2.8 memperlihatkan model–model marka kerucut komersial yang umum dipakai pada lalu lintas jalan.

Gambar 2.8 Model-model kerucut lalu lintas komersil: (a) Kerucut lalu lintas dasar struktur polimer, (b) Kerucut lalu lintas dasar struktur karet.

Perlengkapan jalan harus memadai dan memenuhi persyaratan dalam penggunaannya. Selain itu, perlengkapan jalan juga harus mencapai hasil dan daya guna dalam pemanfaatan jalan sebagai lalu lintas. Berdasarkan Undang-undang Nomor 14 Tahun 1992 dan Keputusan Menteri Perhubungan Nomor KM 60 Tahun 1993 bahwa perlengkapan jalan terdiri dari:

1. Rambu – rambu lalu lintas 2. Marka jalan

3. Paku jalan

4. Alat pemberi isyarat lalu lintas

5. Alat pengendali dan pengamanan pemakai jalan yang terdiri dari: a. Alat pembatas kecepatan kendaraan

(a)

b. Pagar pengaman jalan c. Cermin tikungan d. Delinator

e. Kerucut lalu lintas

Pada penelitian ini perlengkapan jalan yang menjadi subjek penelitian adalah kerucut lalu lintas. Spesifikasi teknis kerucut lalu lintas yang distandarkan adalah :

1. Kerucut lalu lintas terbuat dari bahan polimer atau sejenisnya yang memiliki sifat elastis atau lentur.

2. Sifat bahan tidak mudah berubah terhadap pengaruh cuaca, tidak luntur atau tahan terhadap minyak atau sejenisnya.

3. Alas kerucut lalu lintas tidak mudah rusak karena gesekan dengan permukaan jalan.

4. Ukuran kerucut lalu lintas, tinggi minimal 75 cm, lebar alas maksimal 50 cm. Berat antara 4 sampai 5 kg.

5. Warna yang dipergunakan kerucut lalu lintas adalah warna merah atau orange yang cukup mencolok.

6. Kerucut lalu lintas dilengkapi reflektif sleeve dengan warna putih, tinggi

sleeve 28 cm, dan relektif sleeve berjenis high intensity.

7. Kerucut lalu lintas harus mampu meredam benturan fisik dari kendaraan tanpa kerusakan, tidak mudah terguling, dan tidak mudah digeser oleh angin.

8. Ketahanan marka kerucut untuk pemakaian 5 tahun.

2.4.1. Polyester resin

Bahan ini tergolong polimer thermoset dan memiliki sifat dapat mengeras pada suhu kamar dengan penggunaan katalis tanpa pemberian tekanan ketika proses pencetakannya menjadi suatu peralatan tertentu [7]. Resin polyester tak jenuh merupakan hasil reaksi antara asam basa tak jenuh seperti anhidrid ftalat dengan alkohol dihidrat seperti etilen glikol.

Struktur material yang digunakan dalam penelitian ini ialah jenis struktur

crosslink dengan keunggulan pada daya tahan yang lebih baik terhadap pembebanan tertentu. Hal ini disebabkan molekul yang dimiliki bahan ini ialah dalam bentuk rantai molekul raksasa atom-atom karbon yang saling berhubungan satu dengan lainnya. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan [7]. Kekuatan bahan ini diperoleh ketika dalam keadaan komposit, dimana telah bercampur dengan bahan-bahan penguat, seperti serat kaca, karbon, dan lain-lain. Sementara dalam keadaan tunggal, bahan ini memiliki sifat kaku dan rapuh.

Data mekanik material polyester diperlihatkan pada tabel 2.1 [8]. Tabel 2.1 Karakteristik mekanik polyester resin tak jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young (E) GPa 2 s/d 4,5

2.4.2. Tandan Kosong Kelapa Sawit ( TKKS)

TKKS adalah produk sampingan pada pabrik pengolahan minyak kelapa sawit (PKS). Bahan ini berfungsi sebagai penguat matriks komposit yang dibentuk atau disebut juga dengan istilah serat TKKS. Pada umumnya TKKS diolah menjadi pupuk yang diberikan kembali ke tanaman kelapa sawit. Namun saat ini TKKS telah dimanfaatkan sebagai bahan-bahan alternatif pengganti kayu seperti sekat panel/ dinding dan kertas.

Berdasarkan penelitian Subiyanto B., dkk [2], tiap kandungan serat TKKS secara fisik mengandung bahan-bahan serat seperti lignin (16,19%), selulosa (44,14%), dan hemiselulosa (19,28%) yang mirip dengan bahan kimia penyusun kayu. Sedangkan penelitian yang dilakukan oleh sebuah institusi komersial [8] terhadap komposisi bahan kimianya diketahui bahwa kandungan bahan serat dalam TKKS merupakan kandungan terbesar seperti diperlihatkan pada tabel 2.2.

Tabel 2.2 Parameter tipikal TKKS per kg.

No. Bahan-bahan Kandungan Komposisi (%)

Bentuk fisik TKKS yang dipergunakan diperlihatkan pada Gambar 2.9. TKKS ini berasal dari limbah pengolahan Pabrik Kelapa Sawit (PKS). Selanjutnya TKKS tersebut akan dicacah dengan ukuran berkisar antara 2 s.d. 5 cm.

Gambar 2.9 Bentuk TKKS

2.4.3. Chemical Blowing agent

Blowing agent berfungsi untuk menghasilkan jenis plastik dengan struktur bangunan sel-sel berongga seperti diperlihatkan pada gambar 2.10. Bahan ini akan mempermudah terbentuknya busa dengan munculnya gelembung-gelembung kecil dan kestabilan koloid terhadap penyatuan gelembung-gelembung tersebut. Jenis

(traffic cone) yang akan dianalisa ialah Polyurethane (PU) terdiri dari polyol 55% dan isocyanate 45 %

Gambar 2.10 Ilustrasi komposit berongga

2.4.4. Pembersih Serat

Pembersih serat yang digunakan adalah Sodium Hydroxide (NaOH) konsentrasi 1 molar dengan volume pemakaian sebesar 1 % dari volume air yang digunakan untuk merendam TKKS. Bahan ini berfungsi sebagai pengikat sisa lemak perebusan TKKS sehingga membentuk larutan sabun yang terpisah dengan serat.

2.4.5. Katalis

gelembung. Jenis katalis yang digunakan adalah metil etil keton peroxida (MEKP) atau dikenal juga dengan istilah Butanone Peroxide.

2.4.6. Formulasi campuran polymeric foam

Untuk membuat produk yang berkualitas, dibutuhkan bahan/material

polymeric foam dengan campuran yang baik. Dari hasil penelitian Zulfikar (2010) diperoleh variasi campuran seperti ditampilkan pada tabel 2.3:

Tabel 2.3 Variasi formulasi campuran polymeric foam

No. B.A. Resin Serat Katalis ρ (kg/m3)

1 20% 60% 10% 10% 1096

2 30% 50% 10% 10% 945

3 40% 40% 10% 10% 936

4 0% 80% 10% 10% 1124

5 20% 65% 5% 10% 1108

6 20% 55% 15% 10% 1077

7 40% 35% 15% 10% 872

8 10% 70% 10% 10% 1022

*Sumber data: Zulfikar(2010)

Dan menyimpulkan formulasi campuran yang baik adalah : :

1. Campuran yang memiliki berat jenis yang mendekati berat jenis air, komposisi resin diatas 50%, yaitu: komposisi resin 55%: ρ = 1077 kg/m3, resin 60%: ρ = 1096 kg/m3, resin 65%: ρ = 1108 kg/m3, resin 70%: ρ = 1022 kg/m3, dan resin 80%: ρ = 1124 kg/m3.

3. Semakin tinggi prosentase pemakaian resin semakin baik kekuatan tariknya yakni prosentase resin diatas 60%.

4. Pemakaian blowing agent diatas 20% didapat hasil sebaran gelembung yang relatif tidak seragam dan tidak merata.

Berdasarkan penelitian tersebut variasi campuran pada tabel 2.3 yaitu nomor 1, nomor 5 dan nomor 8 adalah baik diaplikasikan, tetapi yang lebih baik adalah variasi campuran nomor 1.

2.5. Pengujian Stabilitas Struktur Kerucut Lalu Lintas

Pengujian Stabilitas Struktur Kerucut Lalu Lintas dengan menggunakan prinsip uji impak, merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut. Inilah yang membedakan pengujian impak dengan pengujian tarik dan kekerasan dimana pembebanan dilakukan secara perlahan-lahan.

Pengujian struktur kerucut lalu lintas bertujuan untuk mengumpulkan data energi impak minimum. Pengujian impak merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan transportasi atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan datang secara tiba-tiba, contoh deformasi pada bumper mobil pada saat terjadinya tumbukan kecelakaan.

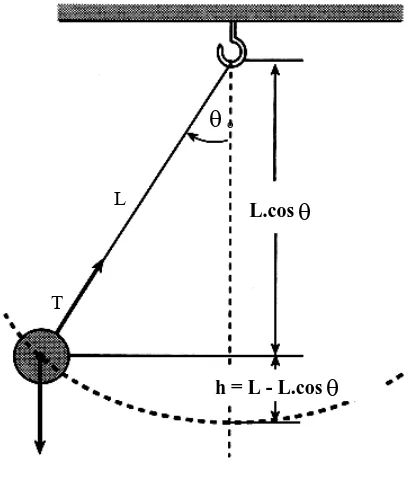

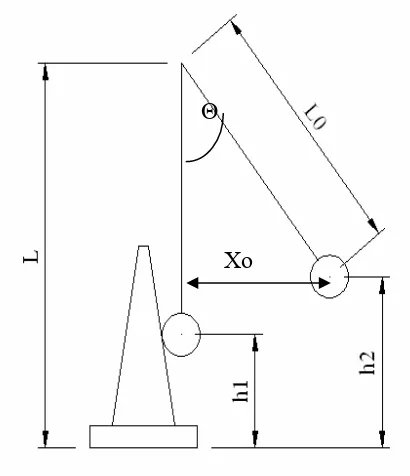

Gambar 2.11 Skematik pengujian struktur kerucut lalu lintas

Sebuah bola beton dengan massa (m) tertentu dijatuhkan mengenai kerucut lalu lintas. Bola beton tersebut digantungkan pada seutas kawat dengan panjang (L) tertentu. Bola beton dilepas dari keadaan diam pada sudut kemiringan (θ) terhadap arah vertikal. Maka gaya gaya yang bekerja pada sistem tersebut adalah gaya gravitasi (g) dan tegangan tali (T). Prinsip pengujian kerucut lalu lintas diperlihatkan pada gambar 2.12.

Hubungan aksi reaksi antara bola beton dengan tali baja pada posisi θ adalah:

m.g θ T.cos =

Gambar 2.12 Prinsip pengujian struktur kerucut lalu lintas

Beban berada pada ketinggian (h) dari dasar ayunan. Pada kondisi awal, beban dalam keadaan diam dan energi kinetik bernilai nol sedangkan energi potensial sistem adalah:

m.g.h Ep =

(2.2) Jadi, energi total awal dari sistem adalah:

mgh 0 p k Ta

E =E +E = + (2.3)

Pada saat bandul berayun turun, maka energi yang tersedia berasal dari energi kinetik, karna energi potensial bernilai 0. Sehingga Energi akhir pada dasar ayunan menjadi:

θo

L.cosθ

h = L - L.cosθ

L

T

T1 k 2 mv2

Selanjutnya berdasarkan kekekalan energi, maka:

(2.5) Jarak h bila dihubungkan dengan θdan panjang bandul (L) ialah:

h = L – L.cosθ = L(1 – cosθ) (2.7) Sehingga kelajuan di dasar bandul dapat diperoleh dari:

[

]

2Atau dapat juga dihitung dengan:

v = (2.9)

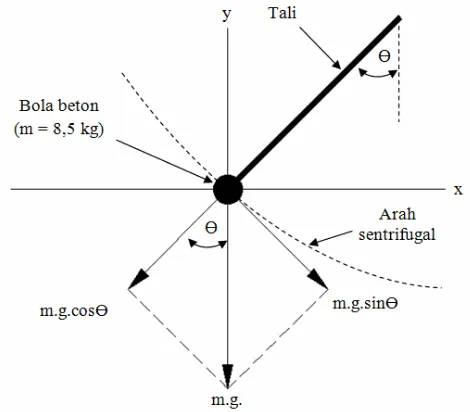

Kesetimbangan gaya pada gambar 2.12 diperlihatkan pada gambar 2.13, dengan asumsi jenis bandul adalah bandul matematis (massa tali diabaikan).

Bola beton memiliki arah pergerakan sentrifugal terhadap titik pusat ayunan seperti diperlihatkan pada Gambar 2.13. Berdasarkan kesetimbangan gaya tersebut diketahui bahwa gaya bandul (F) yang mengenai kerucut adalah:

F = m.g.sin (2.10)

Dengan demikian momen yang terjadi pada kerucut lalulintas akibat gaya yang dihasilkan oleh bola beton ialah:

M = F.h1

M = m.g.h1.sinθ (2.11)

BAB

3

METODOLOGI

PENELITIAN

3.1 Tempat dan Waktu

3.1.1. Tempat

Penelitian ini dilaksanakan dalam beberapa tahapan dan tempat pelaksanaan :

1. Desain kerucut lalu lintas dilakukan di International Center for Science, Technology, & Art (IC STAR) USU menggunakan software AutoCAD versi 2004 dan software MSC Nastran 4.5.

2. Pembuatan produk kerucut lalu lintas dilaksanakan di Pusat Riset Impak dan Keretakan Dept. Teknik Mesin, Fakultas Teknik USU. 3. Menganalisis stabilitas struktur kerucut lalu lintas baru dengan

menggunakan alat uji struktur kerucut lalu lintas di Pusat Riset Impak dan Keretakan Dept. Teknik Mesin, Fakultas Teknik USU.

4. Membandingkan hasil pengujian impak kerucut lalu lintas baru dengan kerucut komersial bahan thermoplastic dan kerucut modifikasi beralas karet dilaksanakan di Program Studi Magister Teknik Mesin, Fakultas Teknik USU.

3.1.2. Waktu

3.2. Desain dan Metoda Pembuatan Kerucut Lalu Lintas

3.2.1. Desain produk

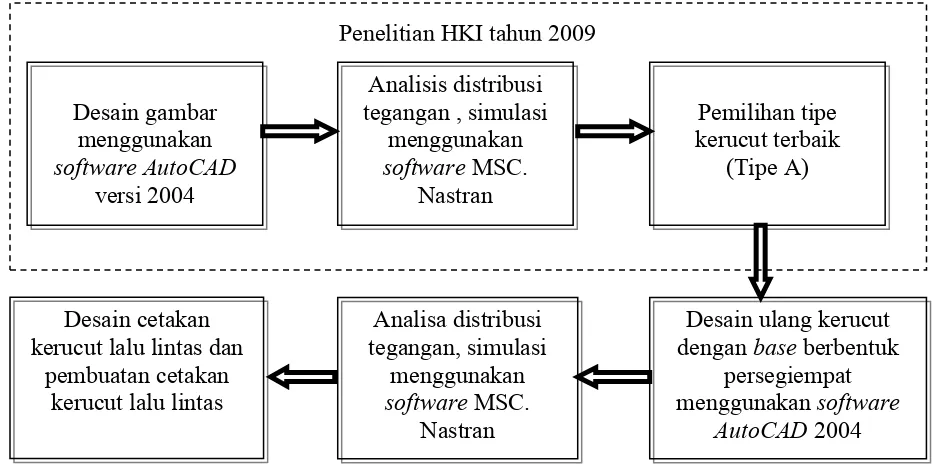

Bentuk dan ukuran kerucut lalu lintas mengacu kepada spesifikasi yang telah ditetapkan dari Undang-undang nomor 14 tahun 1992 tentang lalu lintas dan angkutan jalan, serta Keputusan Menteri Perhubungan nomor KM 60 tahun 1993 tentang marka jalan. Dari hasil survei pasar yang dilakukan, kerucut lalu lintas yang dijual secara komersil masih terdapat ketidak sesuaian dengan apa yang ditetapkan oleh undang undang dan keputusan menteri tersebut baik dari dimensinya maupun umur pakainya. Oleh sebab itu penentuan bentuk dan dimensinya serta kekuatannya sangat penting diperhatikan agar produk yang dihasilkan berkesesuaian dengan standar yang ditetapkan. Penentuan ini diambil dari hasil penelitian HKI tahun 2009 yang diperlihatkan pada tabel 3.1.[20]

Tabel 3.1 Distribusi tegangan terhadap 3 tipe bentuk kerucut lalu lintas. Tegangan (MPa)

Ketiga tipe kerucut lalu lintas diperlihatkan pada gambar 3.1.

(a) (b) (c)

Gambar 3.1 Kerucut lalu lintas; (a) Tipe A, (b) Tipe B, (c) Tipe C

Dari ketiga tipe bentuk diatas, kerucut lalu lintas tipe A memiliki tegangan von mises maksimum yaitu sebesar 1,646 MPa. Sehingga peneliti memilih model kerucut lalu lintas Tipe A untuk didesain ulang dan dibuat.

Dalam mengerjakan desain ini dibuat dengan menggunakan software AutoCAD

Versi 2004. Diagram alir proses desain kerucut lalu lintas diperlihatkan pada gambar 3.2.

Gambar 3.2 Diagram alir proses desain kerucut lalu lintas Desain gambar dengan base berbentuk

persegiempat menggunakan software

AutoCAD 2004 Analisis distribusi

tegangan , simulasi menggunakan kerucut lalu lintas dan

pembuatan cetakan kerucut lalu lintas

Untuk menghitung Volume desain tersebut peneliti menggunakan bantuan soft ware Auto CAD dengan cara sebagai berikut:

1. Desain model terlebih dahulu dibuat dalam bentuk 3 dimensi . 2. Pada command text masukkan perintah MASSPROP

3. Pilih desain model yang telah dibuat tersebut lalu tekan tombol enter untuk melihat hasilnya.

Setelah bentuk dan ukuran produk didesain selanjutnya mould untuk cetakan produk juga harus didesain dengan tepat dan benar. Salah satu hal yang menentukan kualitas produk adalah mould yang baik. Beberapa hal yang menjadi pertimbangan dalam mendesain mould adalah:

¾ Spesifikasi bentuk dan ukurannya.

¾ Mudah dalam pembuatannya.

¾ Mudah dalam pengoperasiannya, tidak terlalu berat.

¾ Kuat, dapat dipakai berulang-ulang.

¾ Tidak sulit mendapatkan material pembuatannya.

¾ Harga tidak terlalu mahal.

3.2.2. Metoda Pembuatan Kerucut Lalu Lintas

Beberapa hal yang menjadi pertimbangan dalam membuat produk kerucut lalu lintas yang berongga adalah :

1. Menentukan cara proses pembuatan kerucut lalu lintas dengan beberapa alternatif cara pembuatan yang sesuai tentunya cara yang lebih efisien dan efektif untuk dilakukan.

2. Membuat tahapan proses pembuatan.

3. Menentukan jenis material dan formulasi campurannya.

Pembuatan kerucut lalu lintas dikelompokkan dalam 2 (dua) bagian proses, yaitu: proses pembuatan serat TKKS dan proses pembuatan produk.

3.2.2.1. Metoda pembuatan serat TKKS

Metoda pembuatan serat TKKS dikerjakan dengan langkah-langkah sebagai berikut:

1 Pembersihan TKKS dengan menggunakan air bersih untuk menghilangkan kotoran besar yang menempel, seperti pasir, tanah, dll.

2 TKKS direndam dalam air dan larutan NaOH 1M 1% dengan perbandingan selama lebih kurang 1 hari untuk mengikat lemak yang masih tersisa pada permukaannya.

4 TKKS dicacah menggunakan mesin pencacah CT 515 sehingga menjadi serat yang berukuran 1 cm s.d. 5 cm.

5 Selanjutnya serat hasil pencacahan TKKS tersebut dihaluskan dengan menggunakan mesin penggiling hingga menjadi serat halus dengan ukuran berkisar 0,1 mm s.d. 0,8 mm.

Diagram alir proses pembuatan serat TKKS tersebut diatas secara ringkas diperlihatkan pada gambar 3.3.

Gambar 3.3 Diagram alir pembuatan serat TKKS

3.2.2.2. Metoda Pembuatan kerucut lalu lintas

Metoda pembuatan kerucut lalu lintas dilakukan dengan langkah-langkah sebagai berikut: NaOH selama 1 hari

Pengeringan TKKS pada suhu 300 s.d. 500C selama lebih

1. Pemberian lapisan pemisah pada cetakan. Oleskan lapisan pemisah pada dinding cetakan dengan bahan pemisah berupa Wax agar tidak terjadi ikatan yang kuat antara permukaan cetakan dan produk yang dibentuk. Hal ini bertujuan untuk mempermudah proses pembongkaran.

2. Campurkan terlebih dahulu resin dan serat TKKS dan aduk hingga merata. Serat TKKS dan polyester resin dicampur di dalam sebuah wadah, kemudian diaduk hingga merata.

3. Campurkan bahan pembentuk polyurethane dengan komposisi polyol 55% dan isocyanate 45%, dan aduk hingga merata.

4 Masukkan campuran isocyanate, dan polyol, kedalam campuran resin dan serat TKKS, dan aduk hingga merata. Setelah itu campurkan dengan katalis, lalu aduk hingga campuran merata. Katalis yang digunakan adalah metil etil keton peroksida (MEKPO) sebanyak 5%.

5. Tuangkan campuran tersebut kedalam cetakan spesimen yang telah dipersiapkan.

6. Selanjutnya biarkan campuran tersebut pada tekanan atmosfir dan suhu kamar. Proses polimerisasi akan terjadi disertai dengan terbentuknya gelembung gas pada seluruh bagian komposit. Dengan demikian akan terbentuk spesimen komposit berongga atau lebih dikenal dengan istilah

polymeric foam. Setelah campuran bahan penyusun mengeras, cetakan dibuka. Produk kerucut siap untuk dikeluarkan dari cetakan.

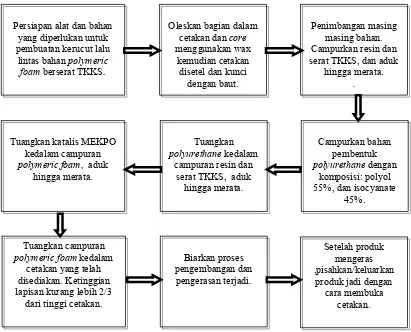

Prosedur pembuatan kerucut lalu lintas tersebut secara singkat diperlihatkan pada diagram alir gambar 3.4.

Gambar 3.4 Diagram alir prosedur pembuatan kerucut lalu lintas polymeric foam

3.3. Material dan Peralatan

3.3.1 Material

Material yang dipergunakan untuk pembuatan kerucut lalu lintas adalah: a. Polyester resin tak jenuh (unsaturated polyester resin)

Jenis polyester resin yang digunakan adalah polyester resin tak jenuh 157 BQTN-EX (unsaturated polyester resin) sebagai matrix. Komposisi dalam campuran sebanyak 70%.

Persiapan alat dan bahan yang diperlukan untuk pembuatan kerucut lalu

lintas bahan polymeric

foam berserat TKKS.

Oleskan bagian dalam serat TKKS, dan aduk

hingga merata.

polymeric foam kedalam cetakan yang telah disediakan. Ketinggian lapisan kurang lebih 2/3

b. Serat Tandan Kosong Kelapa Sawit (TKKS)

Bahan baku serat TKKS berasal dari limbah pengolahan PKS Rambutan PTP. Nusantara III. Komposisi dalam campuran sebanyak 10%.

c. Bahan pembuat gelembung (Blowing agent)

Blowing agent yang digunakan dalam penelitian ini ialah Polyurethane (PU). Komposisi dalam campuran sebanyak 15%.

d. Bahan pemercepat proses pengerasan (Katalis)

Jenis Katalis yang digunakan adalah Metil Etil Keton Peroksida (MEKP), dengan jumlah pemakaian sebanyak 5 % dari total berat campuran.

e. Pembersih serat (NaOH)

Konsentrasi NaOH yang digunakan sebesar 1 M, dengan jumlah pemakaian sebanyak 1% dari volume air yang digunakan untuk merendam 15 kg TKKS. f. Media pemisah cetakan (Mirror Glass atau Wax Mol Realise)

g. Pewarna (Pigmen)

h. Cairan Pembersih (Aseton)

3.3.2. Peralatan

Peralatan yang dipergunakan pada penelitian ini dibagi menjadi 3 kelompok, yaitu:

a. Peralatan Produksi b. Alat Ukur

3.3.2.1 Peralatan Produksi

Peralatan produksi yang dipergunakan untuk pembuatan kerucut lalu lintas dari bahan polymeric foam ini dapat dilihat seperti pada tabel 3.2.

Tabel 3.2 Peralatan Produksi

No. Nama Alat Jumlah

1. Cetakan Produk (Gbr. 3.1.) 1 unit

2. Mesin Pencacah TKKS ( Gbr 3.2) 1 unit

3. Mesin Giling/Penghalus serat (Gbr. 3.3) 1 unit 4. Circular saw machine 1 unit

(a)

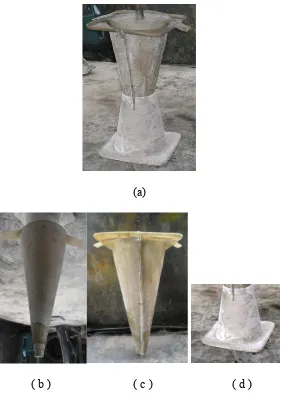

( b ) ( c ) ( d ) Gambar 3.5 (a) Alat Cetakan Kerucut Lalu Lintas,

(b), (c) dan (d) Bagian dari cetakan

Gambar 3.6 Mesin pencacah TKKS Kapasitas 5 ton/jam tipe CT 515 (Didesain dan diproduksi oleh Sispra Jaya Logam Cv.)

Mesin ini memiliki kapasitas 5 ton per jam menggunakan penggerak diesel engine 16 PK dimana ruang cacahnya memiliki pisau baja cutter dan dilengkapi dengan plat penghisap.

Gambar 3.7 Mesin giling penghalus serat TKKS 3.3.2.2 Peralatan Pengukuran

1. Timbangan digital

Alat ini berfungsi untuk mengukur berat dari masing masing campuran bahan yang digunakan untuk pembuatan produk (Gambar 3.8).

Gambar 3.8 Alat ukur berat bahan campuran

Pengukuran volume air dilakukan dengan menggunakan gelas ukur1000 ml dan volume NaOH menggunakan gelas ukur100 ml. Gelas ukur yang dipergunakan diperlihatkan pada gambar 3.9.

Gambar 3.9 Gelas ukur 3.3.2.3. Peralatan Pengujian

Pengujian yang dilakukan pada produk kerucut lalu lintas adalah pengujian struktur kerucut lalu lintas.

Gambar 3.10 Peralatan pengujian struktur kerucut lalu lintas

3.4. Perencanaan Pengujian

3.4.1 Pendahuluan

Data pengujian direncanakan seperti ilustrasi pada gambar 3.11 dan data pengujian di tabulasikan pada tabel 3.2.

Notasi yang dipergunakan adalah sebagai berikut : m = Massa bola beton,

L = Jarak antara pengait tali baja dan lantai,

Lo( Lo1,Lo2,Lo3...) = Panjang tali baja yang berubah ubah sesuai pengujian,

θ = Sudut vertikal yang dilepas dalam keadaan diam,

Xo = Jarak bola beton pada saat ditarik, h1 = Tinggi bola beton dari lantai,

h2 = Tinggi bola beton dari lantai saat bola ditarik sejauh Xo.

Gambar 3.11 Ilustrasi Uji Impak Bandul

Θ

Tabel 3.3 Variasi tinggi jatuh bola beton

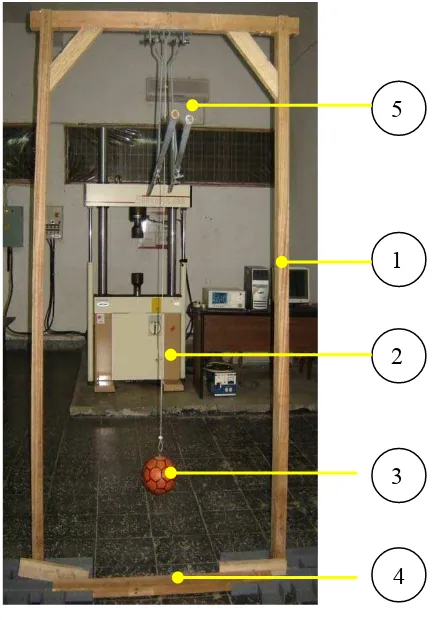

Alat uji bandul yang dipergunakan diperlihatkan pada gambar 3.12.

Gambar 3.12 Alat uji bandul

Pengujian struktur kerucut lalu lintas dilakukan dengan menggunakan prinsip ayunan bola beton. Bola beton yang dipergunakan diketahui memiliki massa seberat

1 1. Tiang alat uji bandul 2. Tali baja

3. Bola beton

8,5 kg. Pengujian struktur ini bertujuan untuk mengumpulkan data beban impak minimum yang dibutuhkan untuk menjatuhkan kerucut lalu lintas akibat ayunan bola beton digunakan.

3.4.2. Prosedur Pengujian

Prosedur pengujian dengan alat uji ini secara rinci dijelaskan sebagai berikut:

a. Tali baja yang digunakan diikat setinggi 2200 mm di atas lantai yang diikatkan pada tiang penyangga bagian atas.

b. Bola beton diikat pada ujung tali sehingga tergantung vertikal dari lantai. c. Pada keadaan statis, marka kerucut ditempatkan di frame alat uji bandul

sehingga antara bola dan permukaan kerucut terjadi titik persinggungan, seperti diperlihatkan pada gambar 3.13.

Gambar 3.13 Bola diatur pada bagian tengah kerucut lalu lintas

pembelokan pada saat bola jatuh sebelum menyentuh target. Dengan demikian beban impak diharapkan terjadi tepat di tengah bidang.

Gambar 3.14 Alur (guiden) pengarah gerakan tali

e. Tarik bola beton sedemikian rupa seperti diperlihatkan pada Gbr. 3.15.

f. Bola beton dilepaskan sehingga menghantam kerucut lalu lintas pada titik yang diharapkan.

g. Variasi diberikan pada tinggi jatuh bola beton (tabel 3.2), sehingga diperolah jarak horizontal minimum yang dihasilkan untuk menjatuhkan kerucut lalu lintas tersebut.

3.5. Kerangka Kegiatan

Gambar 3.16 Kerangka pelaksanaan penelitian Selesai

Penyiapan bahan – bahan dan peralatan yang diperlukan

Pengadaan bahan bahan yang diperlukan (hasil desain)

Pembuatan mould Kerucut lalu lintas

Pembuatan Produk Kerucut lalu lintas bahan Polimeric Foam diperkuat serat TKKS

Pengujian Struktur kerucut lalu lintas dengan pengujian Impak bandul

Mulai

Membandingkan stabilitas kerucut hasil desain bahan

polymeric foam dengan kerucut komersial bahan thermoplastic dan kerucut bahan alas karet

Desain Produk dan

Mouldkerucut lalu lintas

Tidak

BAB 4

HASIL DAN PEMBAHASAN

4.1. Desain dan pembuatan kerucut lalu lintas

4.1.1 Desain Produk

Ada beberapa hal yang menjadi prinsip dasar dalam mendesain produk kerucut lalu lintas dengan bahan polymeric foam yang diperkuat serat TKKS, yaitu:

1. Model dan bentuk

Berdasarkan hasil analisa penelitian Hibah Kompetensi Indonesia (HKI) 2009 diperoleh kekuatan terbaik kerucut lalu lintas terdapat pada model Tipe A. Hasil analisa tersebut diperlihatkan pada gambar 4.1.

X

put Set: Case 101 Time 0.5 ntour: Solid Von Mises Stress

Gambar 4.1 Distribusi tegangan solid von mises dengan waktu 0,5 s pada kerucut lalu lintas tipe A

desain ini juga banyak tersedia di pasaran dan lebih disukai dengan base yang berbentuk segiempat. Oleh sebab itu peneliti mendesain ulang kerucut lalu lintas dengan menggunakan bantuan software AutoCAD Versi 2004. Hasil desain model dan bentuk kerucut lalu lintas ditampilkan dalam bentuk 3 dimensi seperti diperlihatkan pada gambar 4.2. Sedangkan desain model dan bentuk dalam 2 dimensi diperlihatkan pada lampiran 2.

1

5

0

Dari desain yang diperlihatkan pada gambar 4.2 dibuat analisa distribusi tegangannya dan tingkat kestabilan strukturnya. Distribusi tegangan dan kestabilan kerucut lalu lintas dapat diketahui melalui simulasi computer dengan menggunakan bantuan software MSC Nastran. Distribusi tegangan yang disebabkan oleh beban impak terhadap model kerucut lalu lintas akan diamati pada waktu penjalaran yang berbeda.

Kestabilan struktur kerucut lalu lintas dapat diketahui dari perubahan yang terjadi terhadap penjalaran gelombang impak arah vertikal (arah sumbu z). Untuk itu, analisa grafik penjalaran gelombang impak akan diamati terhadap tiga lokasi yang sejajar dengan ketinggian yang berbeda. Ketiga lokasi pengamatan diatur pada jarak tertentu seperti diperlihatkan pada gambar 4.3.

Gambar 4.3 Lokasi pengimpakan dan beberapa titik pengamatan penjalaran tegangan impak

15

Kerucut lalu lintas dikenai beban impak yang diperoleh dari data uji ayunan bandul. Beban yang terjadi terhadap permukaan kerucut lalu lintas adalah:

F = w.sin θ

= (8,5 kg).(10 m/s2).sin 59,3o

(sudut θ diambil dari θ maksimum hasil pengujian)

= 73.09 kg.m/s2 = 73,09 N

Beban tekan yang terjadi diperoleh dari persamaan:

P =

A F

Jika luas permukaan sentuh yang dikenai beban impak berbentuk lingkaran dengan diameter 5 mm, maka A = 0,25×3,14×5×5 = 19,625 mm2, sehingga:

Beban tekan diberikan terhadap elemen 16196 pada model kerucut lalu lintas. Pengamatan penjalaran gelombang impak dilakukan di tiga lokasi yang berbeda, yaitu: A, B, dan C (gambar 4.3). Di dalam simulasi, titik A terdapat pada elemen 11348, titik B terletak di elemen 23977, dan titik C terletak di elemen 11072.

Distribusi tegangan normal arah sumbu x pada waktu penjalaran gelombang impak 0,12 s ditunjukkan pada gambar 4.4. Tegangan normal arah sumbu x

maksimum pada waktu impak 0,12 s diperoleh sekitar 1,881 MPa.

X Y

Output Set: Case 25 Time 0.12 Contour: Solid X Normal Stress

Gambar 4.4 Distribusi tegangan arah sumbu x kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s

Distribusi tegangan normal arah sumbu x pada waktu penjalaran gelombang impak 0,245 s ditunjukkan pada gambar 4.5.

X Y

Output Set: Case 50 Time 0.245 Contour: Solid X Normal Stress

Tegangan normal arah sumbu x maksimum pada waktu impak 0,245 s diperoleh sekitar 1,838 MPa.

Distribusi tegangan arah sumbu x pada waktu penjalaran gelombang impak 0,495 s ditunjukkan pada gambar 4.6. Tegangan normal arah sumbu x

maksimum pada waktu impak 0,495 s diperoleh sekitar 2,269 MPa.

X Y

Output Set: Case 100 Time 0.495 Contour: Solid X Normal Stress

Gambar 4.6 Distribusi tegangan arah sumbu x kerucut lalu lintas hasil desain pada waktu penjalaran 0,495 s

Distribusi tegangan normal arah sumbu y terhadap permukaan kerucut lalu lintas dengan base segi empat ditunjukkan pada gambar 4.7 s.d. 4.9. Distribusi tegangan normal arah sumbu y pada waktu penjalaran gelombang impak 0,12 s ditunjukkan pada gambar 4.7. Tegangan normal arah sumbu y

X

Output Set: Case 25 Time 0.12 Contour: Solid Y Normal Stress

Gambar 4.7 Distribusi tegangan arah sumbu y kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s

X

Output Set: Case 50 Time 0.245 Contour: Solid Y Normal Stress

Gambar 4.8 Distribusi tegangan arah sumbu y kerucut lalu lintas hasil desain pada waktu penjalaran 0,245 s

Distribusi tegangan normal arah sumbu y pada waktu penjalaran gelombang impak 0,245 s ditunjukkan pada gambar 4.8. Tegangan normal arah sumbu y

X

Output Set: Case 100 Time 0.495 Contour: Solid Y Normal Stress

Gambar 4.9 Distribusi tegangan arah sumbu y kerucut lalu lintas hasil desain pada waktu penjalaran 0,495 s

Distribusi tegangan normal arah sumbu y pada waktu penjalaran gelombang impak 0,495 s ditunjukkan pada gambar 4.9. Tegangan normal arah sumbu y

maksimum pada waktu impak 0,495 s diperoleh sekitar 10,82 MPa.

Distribusi tegangan normal arah sumbu z terhadap permukaan kerucut lalu lintas dengan base segi empat ditunjukkan pada gambar 4.10 s.d. 4.12. Distribusi tegangan normal arah sumbu z pada waktu penjalaran gelombang impak 0,12 s ditunjukkan pada gambar 4.10. Tegangan normal arah sumbu z

X

Output Set: Case 25 Time 0.12 Contour: Solid Z Normal Stress

Gambar 4.10 Distribusi tegangan arah sumbu z kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s

Distribusi tegangan normal arah sumbu z pada waktu penjalaran gelombang impak 0,245 s ditunjukkan pada gambar 4.11. Tegangan normal arah sumbu z

maksimum pada waktu impak 0,245 s diperoleh sekitar 4,012 MPa.

X

Output Set: Case 50 Time 0.245 Contour: Solid Z Normal Stress

Distribusi tegangan normal arah sumbu z pada waktu penjalaran gelombang impak 0,495 s ditunjukkan pada gambar 4.12. Tegangan normal arah sumbu z

maksimum pada waktu impak 0,495 s diperoleh sekitar 4,361 MPa.

X

Output Set: Case 100 Time 0.495 Contour: Solid Z Normal Stress

Gambar 4.12 Distribusi tegangan arah sumbu z kerucut lalu lintas hasil desain pada waktu penjalaran 0,495 s

X

Output Set: Case 25 Time 0.12 Contour: Solid Von Mises Stress

Gambar 4.13 Distribusi tegangan Von Mises kerucut lalu lintas hasil desain pada waktu penjalaran 0,12 s

Pada waktu impak 0,245 s tegangan Von Mises maksimum terhadap kerucut lalu lintas dengan base segi empat diperoleh sekitar 9,68 MPa. Distribusi tegangan terhadap permukaan kerucut lalu lintas dengan base segi empat pada waktu penjalaran gelombang impak ditunjukkan pada gambar 4.14.

X

Output Set: Case 50 Time 0.245 Contour: Solid Von Mises Stress

Distribusi tegangan Von Mises pada waktu penjalaran gelombang impak 0,495 s ditunjukkan pada gambar 4.15. Tegangan Von Mises maksimum pada waktu impak 0,495 s diperoleh sekitar 10,52 MPa.

X

Output Set: Case 100 Time 0.495 Contour: Solid Von Mises Stress

Gambar 4.15 Distribusi tegangan Von Mises kerucut lalu lintas hasil desain pada waktu penjalaran 0,495 s

Dari distribusi tegangan terhadap kerucut lalu lintas base segi empat dapat dikatakan bahwa konsentrasi tegangan terjadi di lokasi pengimpakan. Distribusi tegangan terhadap base cenderung berkurang dengan pertambahan waktu penjalaran impak.

Pengamatan penjalaran gelombang impak dilakukan di tiga lokasi yang berbeda, yaitu: A, B, dan C (gambar 4.16). Di dalam simulasi, titik A terdapat pada elemen 11348, titik B terletak di elemen 23977, dan titik C terletak di elemen 11072.

1: Solid X Normal Stress, Element 11348

2: Solid X Normal Stress, Element 23977 3: Solid X Normal Stress, Element 11072

-0.153

0. 0.0312 0.0625 0.0937 0.125 0.156 0.187 0.219 0.25 0.281 0.312 0.344 0.375 0.406 0.437 0.469 0.5

Set Value

Gambar 4.16 Penjalaran tegangan arah sumbu x di tiga lokasi pengamatan Pengamatan penjalaran tegangan impak dilakukan terhadap tegangan arah y ditunjukkan pada gambar 4.17.

1: Solid Y Normal Stress, Element 11348

2: Solid Y Normal Stress, Element 23977 3: Solid Y Normal Stress, Element 11072

-0.0581

0. 0.0312 0.0625 0.0937 0.125 0.156 0.187 0.219 0.25 0.281 0.312 0.344 0.375 0.406 0.437 0.469 0.5

Set Value

1: Solid Z Normal Stress, Element 11348

2: Solid Z Normal Stress, Element 23977 3: Solid Z Normal Stress, Element 11072

-0.889

0. 0.0312 0.0625 0.0937 0.125 0.156 0.187 0.219 0.25 0.281 0.312 0.344 0.375 0.406 0.437 0.469 0.5

Set Value

Gambar 4.18 Penjalaran tegangan arah sumbu z di tiga lokasi pengamatan Pola penjalaran tegangan impak yang terjadi berupa tegangan tarik dan tekan. Lokasi A dan B mengalami tegangan tekan sedangkan lokasi C mengalami tegangan tarik. Dari gambar 4.18 dapat diketahui bahwa semakin menjauhi lokasi pengimpakan maka tegangan arah z cenderung berkurang, ini berarti distribusi tegangan arah z semakin kecil menuju base kerucut lalu lintas. Mekanisme seperti ini dapat dikatakan bahwa desain kerucut lalu lintas dengan base segi empat mempunyai kestabilan struktur yang baik untuk menerima beban impak.

Penjalaran tegangan Von Mises terhadap tiga titik pengamatan ditunjukkan pada gambar 4.19. Tegangan Von Mises maksimum terjadi di lokasi A sebesar 1,038 MPa. Tegangan Von Mises cenderung berkurang dari titik A hingga titik C.

C

1: Solid Von Mises Stress, Element 11348

2: Solid Von Mises Stress, Element 23977 3: Solid Von Mises Stress, Element 11072

0.

0. 0.0312 0.0625 0.0937 0.125 0.156 0.187 0.219 0.25 0.281 0.312 0.344 0.375 0.406 0.437 0.469 0.5

Set Value

Gambar 4.19 Penjalaran tegangan Von Misesdi tiga lokasi pengamatan Dari gambar 4.19 dapat dikatakan bahwa semakin menjauhi lokasi pengimpakan maka tegangan Von Mises cenderung menurun, ini berarti distribusi tegangan Von Mises semakin kecil terhadap base kerucut lalu lintas. Jadi, kerucut lalu lintas dengan base segi empat memiliki kestabilan struktur yang baik. Tegangan maksimum yang diperoleh dari ketiga titik pengamatan dapat dilihat pada tabel 4.1.

Tabel 4.1 Tegangan Maksimum Model Kerucut Lalu Lintas Hasil desain dengan bentuk Base Segi Empat

Tegangan maksimum (MPa)

Berdasarkan Tabel 4.1 dapat diketahui bahwa nilai tegangan maksimum untuk ketiga lokasi pengamatan cenderung berkurang dari titik A hingga titik C. Jika

A

C

penjalaran tegangan menuju base semakin berkurang menandakan struktur kerucut lalu lintas stabil pada kedudukannya.

2. Praktis dalam pembuatannya

Beberapa faktor di bawah ini yang dapat memberikan kemudahan dalam membuat produk kerucut lalu lintas berbahan polymeric foam diperkuat serat TKKS, yaitu:

a. Metode Pembuatan

Metode yang digunakan ialah metode penuangan berdasarkan prinsip penuangan material logam.

b. Desain Mould

Desain model mould yang digunakan ialah tipe Vertical Double Cover

yang dilengkapi dengan core, baut pengunci dan alas penumpu. Cara kerja menggunakan prinsip gravity casting. Desain model dan bentuk cetakan diperlihatkan pada lampiran 3.

3. Dapat mengurangi pemakaian material dan tidak terlalu berat

Material yang digunakan dalam pembuatan produk ini adalah polymeric foam diperkuat serat TKKS. Serat ini berfungsi sebagai penguat komposit yang terbentuk. Blowing agent adalah salah satu bahan campuran yang berfungsi sebagai pembentuk foam (rongga) sehingga produk yang dihasilkan memiliki struktur berongga dan diharapkan tersebar merata. Dengan demikian pemakaian material menjadi semakin sedikit.

Perhitungan berat desain model dilakukan dengan menggunakan bantuan

kerucut lalu lintas sebesar 3959898 mm3 atau 0,00395 m3. Sehingga diperoleh berat desain produk ( ρ = 1022 kg/m3 )[19] adalah :

m = V x ρ

m = 0,0039 m3 x 1022 kg/m3 = 3,9 kg

4. Kemudahan Pemakaian dan Kesesuaian Pada Standar

Kerucut lalu lintas diharapkan mudah dalam penggunaannya. Selain mudah untuk dipindah dan dibawa juga mudah dalam penyimpanan/penumpukan ketika tidak dalam kondisi dipergunakan. Oleh sebab itu kerucut lalu lintas didesain dengan struktur yang berlubang pada bagian tengahnya, namun bentuk dan dimensinya harus disesuaikan dengan standar yang berlaku.

4.1.2. Pembuatan produk kerucut lalu lintas

4.1.2.1 Eksperimen pembuatan mould dan pola penuangan

Dalam proses pembuatan produk, hal yang paling utama dilakukan adalah membuat mould-nya. Hasil pembuatan sangat ditentukan oleh kualitas cetakannya.

Mould dibuat dengan jenis material komposit Glass Fibre Reinforced Plastik (GFRP) dengan metode hand lay up.

(a) (b) Gambar 4.20 (a) Bentuk mould; (b) percobaan penuangan material komposit

Pada gambar tersebut terlihat mould didesain dengan prinsip penuangan

gravity casting dan mould diletakkan pada posisi horizontal. Cairan polymeric foam

dituangkan kedalam cetakan melalui lubang saluran masuk. Lubang ini selain berfungsi untuk laluan cairan masuk kedalam cetakan, juga berfungsi sebagai lubang naikan dan lubang saluran angin/udara yang berjumlah sebanyak 18 buah. Formulasi campuran polymeric foam yang dipergunakan adalah variasi 1 (V1), yaitu : Blowing agent 20 %, Resin 60 %, Serat 10 %, dan katalis 10 % dengan berat jenis 1096 kg/m3. Setelah dilakukan penuangan, produk yang dihasilkan mengalami kerusakan (reject), seperti diperlihatkan pada gambar 4.21. dan gambar 4.22. Hal ini disebabkan cairan tidak dapat mengalir ke seluruh ruang cetakan akibat terlalu kental dan cepat mengeras.