ANALISA RESPON MEKANIK PAVING BLOCK CONCRETE

FOAM DIPERKUAT SERAT TANDAN KOSONG KELAPA

SAWIT (TKKS) AKIBAT BEBAN FLEXURE

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

FEBY DANIMASTHARI NIM.100401047

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

ANALISA RESPON MEKANIK PAVING BLOCKCONCRETE FOAM DIPERKUAT SERAT TANDAN KOSONG KELAPA

SAWIT (TKKS) AKIBAT BEBAN FLEXURE

FEBY DANIMASTHARI NIM. 100401047

Diketahui / Disahkan : Disetujui Oleh:

Departemen Teknik Mesin Dosen Pembimbing,

Fakultas teknikUSU Ketua,

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK USU

M E D A N

TUGAS SARJANA

N A M A : FEBY DANIMASTHARI

N I M : 100401047

MATA PELAJARAN : PROSES PRODUKSI NON-LOGAM

SPESIFIKASI :LAKUKAN STUDI EKSPERIMENTAL UNTUK

MENGANALISA RESPON MEKANIK PAVING

BLOCK CONCRETE FOAM DIPERKUAT SERAT

TANDA KOSONG KELAPA SAWIT AKIBAT

BEBAN FLEXURE. UNTUK ITU:

1. LAKUKAN ANALISA REDUKSI BERAT,

MAKROSTRUKTUR, DAN BIAYA PRODUKSI

2. LAKUKAN PENGUJIAN FLEXURE

DIBERIKAN TANGGAL : 04 / 11/ 2014 SELESAI TANGGAL : 20/ 06/ 2015

MEDAN, Juni 2015. KETUA

DEPARTEMEN TEKNIK MESIN, DOSEN PEMBIMBING,

Dr. Ing. Ir. Ikhwansyah Isranuri Prof. Dr. Ir. Bustami Syam, MSME. NIP. 1964 1224 1992 111001 NIP. 1957 1001 198503 1005

AGENDA : 2250 / TS / 2015 DITERIMA TGL : 04/ 11/ 2014

DEPARTEMEN TEKNIK MESIN CONCRETE FOAM DIPERKUAT SERAT TANDAN KOSONG KELAPA SAWIT (TKKS)

AKIBAT BEBAN FLEXURE

Diberikan tanggal : 04 November 2014 Selesai Tgl : 20 Juni 2015 Dosen Pembimbing :Prof. Dr. Ir. Bustami Nama Mhs : Feby Danimasthari Syam, MSME. NIM : 100401047

No Tanggal Kegiatan Asistensi Bimbingan Tanda Tangan Dosen Pembimbing 1 04-11-2014

Pengajuan

Pengajuan dan pemberian tugas skripsi 2 20-11-2014

Asistensi BAB I dan II 9 28-04-2015

Asistensi BAB IV dan V 12 25-05-2015

Asistensi

Asistensi perbaikan BAB IV dan V 13 02-06-2015

Melengkapi

Melengkapi laporan skripsi 14 20-06-2015 ACC

CATATAN: Diketahui,

KETUA DEPARTEMEN TEKNIK MESIN FT USU

1. Kartu ini harus diperlihatkan kepada Dosen Pembimbing setiap Asistensi

2. Kartu ini harus dijaga bersih dan rapi 3. Kartu ini harus dikembalikan ke

Departemen, bila kegiatan Asistensi Dr.Ing. Ir. Ikhwansyah Isranuri

ABSTRAK

Perkembangan industri kelapa sawit dewasa ini semakin pesat. Salah satu hasil industri kelapa sawit yang kerap menjadi limbah adalah tandan kosong kelapa sawit (TKKS). TKKS ini dapat diolah menjadi serat yang akhirnya dapat dimanfaatkan sebagai material engineering. Tujuan penelitian ini adalah untuk menganalisa mutu fisik dan respon mekanik produk paving block komposit berbahan concrete foam yang diperkuat serat TKKS akibat beban flexure secara eksperimental. Pada penelitian ini spesimen yang akan diuji berukuran 225×135×65 mm dan analisa mutu ditinjau dari reduksi berat, makrostruktur dan biaya produksi. Kekuatan mekanik material diperoleh dengan cara melakukan pengujian flexure dengan 3 point bending. Dari hasil analisa mutu fisik berat paving block komersil yang ada dipasaran, paving block komposit yang diproduksi dengan komposisi A4, B4, dan B5 ini mampu mereduksi berat sebesar 43,7%, 21,6%, 14,8%, Persentase porositas untuk bagian permukaannya untuk komposisi A4, B4, B5 didapat hasil sebesar 6,78%, 6,27%, dan 9,32%. Dan untuk bagian dalamnya didapat hasil sebesar 31,44%, 11,89% dan 10,40%, dan Analisa biaya produksi dari pembuatan paving block ini adalah sebesar Rp. 1.176,- per produk. Pada pengujian flexure untuk spesimen A4, B4, dan B5 diperoleh hasil bahwa tegangan flexure maksimum yang mampu diterima dari masing-masing komposisi adalah 2,42 MPa, 4,96 MPa, dan 4,03 MPa dengan tegangan flexure rata-ratanya sebesar 1,92 MPa, 3.99 MPa, dan 3.49 MPa.

ABSTRACT

The development of the palm oil industries are rapidly increasing these days. One of the outcome of the palm oil industries is empty palm bunches (EPB). This EPB can be processed into fibers that eventually can be used as engineering materials. The purpose of this research is to analyze the physical quality and the mechanical response of composite paving block products made from EPB fiber-reinforced concrete foam due to the load of flexure. In this study, the specimens to be tested were measured as 225×135×65 mm and the analysis of physical quality are based on 3 terms which are weight reduction, macrostructure and cost. The mechanical strength of the materials obtained by using flexural strength 3 point bending method. The results of the analysis of physical quality of composite paving block, the weight reduction from A4, B4, B5 compositions are 43,7%, 21,6%, 14,8%, the average area of porosity of A4, B4, B5 composition for the surface area are 6,78%, 6,27%, and 9,32% and for the inside area are 31,44%, 11,89% and 10,40%, and the production cost is Rp. 1.176,- for each product. The result of flexural test for A4, B4, and B5 specimen, which maximum flexural stress that can be accept of the spesimens are 2,42 MPa, 4,96 MPa, and 4,03 MPa and the average flexural stress are 1,92 MPa, 3,99 MPa, and 3,49 MPa.

KATA PENGANTAR

Puji dan syukur kepada Allah Subhanahuwata’ala yang memberikan limpahan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir ini dengan sebaik mungkin.

Skripsi ini berjudul “ANALISA RESPON MEKANIK PAVING BLOCK CONCRETE FOAM DIPERKUAT SERAT TANDAN KOSONG KELAPA SAWIT (TKKS) AKIBAT BEBAN FLEXURE”. Skripsi ini disusun sebagai syarat untuk menyelesaikan pendidikan Strata-1(S1) pada Departemen Teknik Mesin, FakultasTeknik, Universitas Sumatera Utara.

Proses penyusunan skripsi dari awal hingga selesai yang penulis lakukan dapat terlaksana berkat bantuan dan dukungan dari semua pihak. Untuk itulah, pada kesempatan ini penulis ingin menyampaikan rasa terima kasih yang mendalam dan setulusnya kepada:

1. Kedua orang tua penulis yang telah memberikan motivasi, masukannya yang sangat besar kepada penulis sehingga pengerjaan skripsi dapat berjalan dengan baik.

2. Bapak Prof. Dr. Ir. Bustami Syam, MSME. selaku dosen pembimbing penulis yang telah meluangkan waktu untuk memberikan arahan dan bimbingan ilmu kepada penulis.

3. Bapak Dr -Ing. Ir. Ikhwansyah Isranuri selaku Ketua Departemen Teknik Mesin Universitas Sumatera Utara.

4. Bapak Ir. Syahril Gultom, MT. selaku Sekretaris Departemen Teknik Mesin Universitas Sumatera Utara.

5. Seluruh staf pengajar dan staf tata usaha Departemen Teknik Mesin yang telah membimbing, membantu, dan mengajari penulis selama kuliah di Departemen Teknik Mesin.

7. Dwita Maulidiyah yang banyak memberikan support dan masukkannya kepada penulis selama pengerjaan skripsi ini.

8. Seluruh pihak yang banyak membantu penulis dalam pengerjaan skripsi ini.

Semoga skripsi ini dapat memberikan manfaat dan ilmu bagi penulis dan bagi masyarakat pada umumnya. Penulis dengan senang hati menerima kritik dan saran yang mambangun dari pembaca.

Medan, Juni 2015

DAFTAR ISI

BAB 2 TINJAUAN PUSTAKA ...6

2.1. Pengertian Bahan Komposit ...6

2.1.1. Klasifikasi Material Komposit...8

2.1.2. Teknik Pembuatan Material Komposit ...8

2.2. Beton ...9

2.3. Beton Ringan ...11

2.4. Paving Block ...13

2.4.1. Aplikasi Penggunaan Paving Block ...14

2.1.2. Kelebihan dan Kelemahan Paving Block ...15

2.5. Semen ...16

2.6. Pasir ...17

2.7. Serat TKKS ...17

2.8. Foaming Agent ...19

2.9. Prinsip Dasar Pengujian Makrostruktur ...20

2.10. Biaya Produksi ...20

2.11. Teori Pengujian Flexure ...20

BAB 3 METODOLOGI PENELITIAN ...23

3.1. Tempat dan Waktu ...24

3.2. Peralatan dan Bahan ...24

3.3. Geometri Paving Block Komposit Beton Busa ...26

3.4. Prosedur Pembuatan Paving Block Komposit ...27

3.5. Analisa Hasil dan Produk ...31

3.5.1. Reduksi Berat ...31

3.5.2. Makrostruktur ...31

3.5.3. Biaya Produksi ...32

3.6.1. Alat Uji ...32

3.6.2. Prosedur Pengujian ...33

3.7. Diagram Alir Penelitian ...34

BAB 4 HASIL DAN PEMBAHASAN ...35

4.1. Pendahuluan ...35

4.2. Hasil Pembuatan Genteng Komposit ...35

4.3. Analisa Hasil Produk ...36

4.3.1. Berat Produk ...36

4.3.2. Makrostruktur ...36

4.3.3. Biaya Produksi ...42

4.4. Hasil Uji Flexure ...42

4.4.1. Komposisi paving block A4 ...43

4.4.2. Komposisi paving block B4 ...43

4.4.3. Komposisi paving block B5 ...44

BAB 5 KESIMPULAN DAN SARAN ...48

5.1. Kesimpulan ...48

5.2. Saran ...49

DAFTAR PUSTAKA

LAMPIRAN 1 DATA FLEXURAL STRENGTHPAVING BLOCK

LAMPIRAN 2 DATA KUAT TEKAN PAVING BLOCK

LAMPIRAN 3 SNI 03-0691-1996 PAVING BLOCK

DAFTAR GAMBAR

Halaman

Gambar 2.1 Gabungan makroskopis fasa-fasa pembentuk komposit ...6

Gambar 2.2 Bentuk-bentuk paving block ...13

Gambar 2.3 Aplikasi penggunaaan paving block ...15

Gambar 2.4 TKKS yang telah dicacah ...19

Gambar 2.5 Serat TKKS ...19

Gambar 2.6 Tipikal kurva tegangan-regangan flexure pada concrete foam ....21

Gambar 2.7 Pembebanan pada spesimen uji ...22

Gambar 2.8 Potongan pada titik pembebanan spesimen ...22

Gambar 3.1 Bentuk dan geometri paving block yang akan dibuat ...26

Gambar 3.2 Diagram alir proses pembuatan paving block komposit ...27

Gambar 3.3 Proses perlakuan serat TKKS ...28

Gambar 3.4 Proses pembuatan paving block ...30

Gambar 3.5 proses pencetakan paving block ...31

Gambar 3.6 Mesin universal servopulser testing machine ...32

Gambar 3.7 Spesimen diletakkan dibase yang telah terpasang pada mesin ....33

Gambar 3.8 Diagram Alir Penelitian ...34

Gambar 4.1 Spesimen hasil cetakan...35

Gambar 4.2 Analisa makrostruktur permukaan A4 ...37

Gambar 4.3 Analisa makrostruktur bagian dalam A4 ...38

Gambar 4.4 Analisa makrostruktur permukaan B4...39

Gambar 4.5 Analisa makrostruktur bagian dalam B4 ...39

Gambar 4.6 Analisa makrostruktur permukaan B5...40

Gambar 4.7 Analisa makrostruktur bagian dalam B5 ...41

Gambar 4.8 Grafik flexural strength komposisi A4...44

Gambar 4.9 Grafik flexural strength komposisi B4 ...44

Gambar 4.10 Grafik flexural strength komposisi B5 ...45

Gambar 4.11 Spesimen setelah pengujian flexural strenght ...45

DAFTAR TABEL

Halaman

Tabel 2.1. Mutu Paving Block ...14

Tabel 2.2. Bahan penyusun tandan kosong kelapa sawit ...18

Tabel 2.3. Perbandingan Tensile strength dan modulus serat Alam ...19

Tabel 3.1. Lokasi dan aktivitas penelitian ...24

Tabel 3.2. Alat dan bahan Penelitian ...24

Tabel 3.3. Komposisi dan perbandingan material penyusun Concrete foam ...29

Tabel 4.1. Hasil berat paving block komposit ...36

Tabel 4.2. Hasil analisa porositas bagian permukaan produk paving block ....41

Tabel 4.3. Hasil analisa porositas bagian dalam produk paving block ...41

Tabel 4.4. Data biaya produksi paving block komposit ...42

DAFTAR NOTASI

Simbol Keterangan Satuan

σ Tegangan MPa

Ao Luas penampang mm2

F Gaya Newton

MOR Modulus of rupture Mpa

h Ketinggian mm

L Panjang mm

b Lebar mm

c Cross section mm

ABSTRAK

Perkembangan industri kelapa sawit dewasa ini semakin pesat. Salah satu hasil industri kelapa sawit yang kerap menjadi limbah adalah tandan kosong kelapa sawit (TKKS). TKKS ini dapat diolah menjadi serat yang akhirnya dapat dimanfaatkan sebagai material engineering. Tujuan penelitian ini adalah untuk menganalisa mutu fisik dan respon mekanik produk paving block komposit berbahan concrete foam yang diperkuat serat TKKS akibat beban flexure secara eksperimental. Pada penelitian ini spesimen yang akan diuji berukuran 225×135×65 mm dan analisa mutu ditinjau dari reduksi berat, makrostruktur dan biaya produksi. Kekuatan mekanik material diperoleh dengan cara melakukan pengujian flexure dengan 3 point bending. Dari hasil analisa mutu fisik berat paving block komersil yang ada dipasaran, paving block komposit yang diproduksi dengan komposisi A4, B4, dan B5 ini mampu mereduksi berat sebesar 43,7%, 21,6%, 14,8%, Persentase porositas untuk bagian permukaannya untuk komposisi A4, B4, B5 didapat hasil sebesar 6,78%, 6,27%, dan 9,32%. Dan untuk bagian dalamnya didapat hasil sebesar 31,44%, 11,89% dan 10,40%, dan Analisa biaya produksi dari pembuatan paving block ini adalah sebesar Rp. 1.176,- per produk. Pada pengujian flexure untuk spesimen A4, B4, dan B5 diperoleh hasil bahwa tegangan flexure maksimum yang mampu diterima dari masing-masing komposisi adalah 2,42 MPa, 4,96 MPa, dan 4,03 MPa dengan tegangan flexure rata-ratanya sebesar 1,92 MPa, 3.99 MPa, dan 3.49 MPa.

ABSTRACT

The development of the palm oil industries are rapidly increasing these days. One of the outcome of the palm oil industries is empty palm bunches (EPB). This EPB can be processed into fibers that eventually can be used as engineering materials. The purpose of this research is to analyze the physical quality and the mechanical response of composite paving block products made from EPB fiber-reinforced concrete foam due to the load of flexure. In this study, the specimens to be tested were measured as 225×135×65 mm and the analysis of physical quality are based on 3 terms which are weight reduction, macrostructure and cost. The mechanical strength of the materials obtained by using flexural strength 3 point bending method. The results of the analysis of physical quality of composite paving block, the weight reduction from A4, B4, B5 compositions are 43,7%, 21,6%, 14,8%, the average area of porosity of A4, B4, B5 composition for the surface area are 6,78%, 6,27%, and 9,32% and for the inside area are 31,44%, 11,89% and 10,40%, and the production cost is Rp. 1.176,- for each product. The result of flexural test for A4, B4, and B5 specimen, which maximum flexural stress that can be accept of the spesimens are 2,42 MPa, 4,96 MPa, and 4,03 MPa and the average flexural stress are 1,92 MPa, 3,99 MPa, and 3,49 MPa.

1 BAB 1

PENDAHULUAN

1.1. Latar Belakang

Kelapa sawit merupakan komoditas ekspor terbesar di Indonesia. Kelapa sawit memegang peranan penting dan telah lama menjadi tulang punggung bagi rakyat Indonesia, kontribusi nyata perkebunan kelapa sawit adalah meningkatnya produk domestik bruto (PDB), penyerapan tenaga kerja dan meningkatnya kesejahteraan rakyat indonesia khusunya petani. Luas areal perkebunan kelapa sawit di Indonesia pun mengalami perluasan yang cukup signifikan dari tahun ketahunnya yaitu sebesar 6,96% dari tahun 2007-2013, dan produksi kelapa sawit meningkat rata-rata sekitar 6,02% per tahun [1].

Namun selain dampak positif tersebut, seperti hal nya setiap kegiatan industri, industri kelapa sawit ini pun juga tidak terlepas dari dampak negatif terutama bagi lingkungan, dampak nyatanya adalah dihasilkannya suatu limbah industri yang tidak bisa dihindari. Penanganan khusus tentunya sangat diperlukan agar limbah dari industri kelapa sawit ini tidak menimbulkan masalah bagi lingkungan sekitar.

Konsep zero emission sudah seyogyanya dapat diterapkan pada industri kelapa sawit, konsep ini menyatakan bahwa proses industri seharusnya tidak menghasilkan limbah dalam bentuk apapun karena limbah tersebut dapat menjadi bahan baku bagi industri lain. Tentunya dengan penerapan konsep ini, akan sangat menghemat sumber daya alam pada proses perindustrian, memperbanyak ragam produk, menciptakan lebih banyak lapangan kerja baru serta mencegah pencemaran udara dan kerusakan lingkungan [2].

2 pupuk organik dan bahan bakar boiler. Tetapi mengingat Indonesia merupakan produsen Kelapa sawit terbesar di Dunia, tentunya hal ini dinilai belum termanfaatkan dengan baik dan memiliki potensi yang sangat besar untuk lebih dikembangkan.

Secara umum telah banyak penelitian yang dilakukan untuk mengkaji potensi yang terdapat pada serat TKKS ini sehingga dapat meningkatkan nilai guna dari produk limbah ini. Beberapa penelitian yang telah dilakukan dalam hal pemanfaatan TKKS ini antara lain adalah pembuatan papan partikel, parking bumper, kerucut lalu lintas, helmet sepeda.

Dewasa ini, penelitan tidak hanya difokuskan pada kekuatan dari suatu material, tetapi juga bagaimana mencari suatu material yang ringan dan ekonomis tanpa mengurangi atau bahkan meningkatkan sifat mekanis nya. Telah banyak metode yang dilakukan oleh para peneliti guna mendapatkan suatu material yang ringan dan ekonomis tersebut, salah satunya adalah dengan cara penambahan foaming agent [3].

Foaming agent merupakan suatu bahan pengembang yang mempunyai formula kimia dengan sifat-sifat antara lain berupa Surfactant (surface active agent) dan stabilizer. Foaming agent berfungsi untuk membentuk pori-pori halus pada suatu material guna mendapatkan material yang memiliki sifat fisis yang ringan.

Paving block (bata beton) adalah suatu komposisi bahan bangunan yang dibuat dari campuran semen portland atau bahan perekat hidrolis sejenisnya, air dan agregat dengan atau tanpa bahan tambahan lainnya yang tidak mengurangi mutu bata beton itu.

3 Paving block banyak dipilih oleh berbagai kalangan karena memiliki banyak keunggulan baik ditinjau dari segi ekonomis, artistik, dan juga kelestarian lingkungan. Ditinjau dari segi keteknikan paving block memiliki kelebihan yakni memiliki sifat kuat tekan yang baik, dapat menahan beban dalam batasan tertentu, umur produk lebih lama, dan mudah dalam pemasangan [4].

Permasalah utama yang ditemukan pada penggunaan paving block pada saat ini adalah harga produk yang mahal, material yang berat, dan sifat mekanik yang mudah pecah dan retak. berangkat dari permasalahan tersebut, dengan diadakannya penelitian tentang penambahan serat TKKS dan foaming agent pada campuran Paving Block diharapkan dapat meningkatkan nilai keekonomisan dan sifat-sifat mekanik pada paving block ini.

1.2. Rumusan Masalah

Penelitian ini mengkaji mengenai pengaruh penambahan foaming agent dengan diperkuat limbah tandan kosong kelapa sawit (TKKS) pada paving block yang diharapkan dapat meningkatkan respon mekanik dari produk paving block tesebut sehingga didapat paving block yang tidak hanya ekonomis baik dari faktor berat dan biaya produksi, tetapi juga memiliki respon mekanik yang lebih baik dari paving block konvensional yang sudah ada dipasaran.

1.3. Tujuan Pengujian 1.3.1. Tujuan umum

Tujuan umum pada penelitian ini adalah untuk menganalisa respon mekanik produk paving block dengan penambahan foaming agent yang diperkuat serat tandan kosong kelapa sawit (TKKS) terhadap beban flexure secara eksperimental.

1.3.2. Tujuan Khusus

Tujuan khusus dari penelitian ini adalah sebagai berikut:

1. Untuk menganalisa hasil produk paving block komposit berbahan concrete foam yang diperkuat serat TKKS yang terdiri dari:

4 b. Makrostruktur

c. Biaya produksi (cost)

2. Untuk mendapatkan nilai tegangan flexure maksimum yang mampu diterima paving block concrete foam akibat beban flexure dari beberapa variasi komposisi penyusun sehingga didapat material dengan komposisi terbaik.

1.4. Batasan Masalah

Untuk mendapatkan arah penelitian yang baik, maka perlu adanya batasan masalah sebagai berikut:

1. Membuat paving block dengan penambahan foaming agent dan serat TKKS

2. Ukuran spesimen Paving block yang dibuat adalah 225×135×65 mm 3. Menganalisa nilai respon mekanik yang diterima paving block akibat

beban flexure.

1.5. Manfaat Penelitian

1. Memberikan masukan kepada dunia pendidikan dan dunia industri tentang produk paving block dari material concrete foam (beton busa) yang diperkuat serat TKKS secara fisis dan mekanis.

2. Untuk memanfaatkan limbah TKKS menjadi sebuah produk yang mempunyai nilai guna yang lebih tinggi.

3. Dapat menjadi referensi untuk pengembangan dan aplikasi material concrete foam diperkuat serat TKKS dimasa yang akan datang.

1.6. Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan mempermudah pembaca memahai tulisan ini, maka dilakukan pembagian bab berdasarkan isinya. Tulisan ini akan disusun dengan urutan sebagai berikut:

5 Berisi tentang latar belakang yang menentukan pengambilan penlitian dan dilanjutkan dengan rumusan masalah,tujuan penelitian, manfaat penelitian, batasan masalah, metode penelitian dan sistematika penulisan skripsi ini.

BAB 2 TINJAUAN PUSTAKA

Pada bab ini menjelaskan tentang ulasan teori-teori yang berhubungan dengan penelitian skripsi ini baik dari teori dasar maupun teori penunjang lainnya. BAB 3 METODOLOGI

Di dalam bab ini membahas tentang hal-hal yang ditujukan untuk mencapai tujuan dimana mencakup dalam segi perencanaan dan perhitungan. BAB 4 ANALISA DATA DAN PEMBAHASAN

Bab ini akan menjelaskan hasil dari yang didapat dari hasil penelitian meliputi data-data yang sudah ada maupun data-data tambahan.

BAB 5 KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari semua penelitian yang dilakukan untuk skripsi ini dan saran yang mendukung kedepannya.

DAFTAR PUSTAKA

Berisi seluruh reverensi yang digunakan dalam penelitian untuk pembuatan tugas akhir ini.

6 BAB 2

TINJAUAN PUSTAKA

2.1. Material Komposit

Material komposit adalah material yang terbuat dari dua bahan atau lebih yang tetap terpisah dan berbeda dalam level makroskopik selagi membentuk komponen tunggal. Jadi secara sederhana bahan komposit berarti bahan gabungan dari dua atau lebih bahan yang berlainan [5].

Komposit terdiri dari suatu bahan utama (matrik - matrik) dan suatu jenis penguatan (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan kekakuan matrik. Penguatan ini biasanya dalam bentuk serat (fibre). Material komposit terdiri dari lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusun komposit tersebut [5].

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan. Pada umumnya bentuk dasar suatu bahan komposit adalah tunggal dimana merupakan susunan dari paling tidak terdapat dua unsur yang bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda terhadap sifat-sifat unsur bahan penyusunnya.

Bahan komposit memiliki banyak keunggulan, diantaranya berat yang lebih ringan, kekuatan dan ketahanan yang lebih tinggi, tahan korosi dan ketahanan aus. Material komposit terdiri dari dua bagian utama yaitu: Matriks, dan penguat (reinforcement) [8]. Hal ini dapat diilustrasikan pada Gambar 2.1.

Keterangan gambar:

1. Matriks berfungsi sebagai penyokong, pengikat fasa, penguat. 2. Penguat/serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan dua atau lebih bahan yang terpisah. Gambar 2.1. Gabungan makroskopis fasa-fasa pembentuk komposit

7 Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi pemrosesan bahan. Kemajuan teknologi pemprosesan bahan dewasa ini telah menghasilkan bahan teknik yang dikenal sebagai bahan komposit.

Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu: 1. Material pembentuk. Sifat-sifat intrinsik material pembentuk

memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

2. Susunan struktural komponen. Dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan.

3. Interaksi antar komponen. Karena komposit merupakan penggabungan beberapa komponen yang berbeda, baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti akan berbeda. Sifat bahan komposit sangat dipengaruhi oleh sifat dan distribusi unsur penyusun, serta interaksi antara keduanya. Parameter penting lain yang mungkin mempengaruhi sifat bahan komposit adalah bentuk, ukuran, orientasi dan disribusi dari penguat (filler) dan berbagai ciri-ciri dari matriks. Sifat mekanik merupakan salah satu sifat bahan komposit yang sangat penting untuk dipelajari. Untuk aplikasi struktur, sifat mekanik ditentukan oleh pemilihan bahan. Sifat mekanik bahan komposit bergantung pada sifat bahan penyusunnya.

Peran utama dalam komposit berpenguat serat adalah untuk memindahkan tegangan (stress) antara serat, memberikan ketahanan terhadap lingkungan yang merugikan dan menjaga permukaan serat dari efek mekanik dan kimia. Sementara kontribusi serat sebagian besar berpengaruh pada kekuatan tarik (tensile strength) bahan komposit [5].

8 murahnya biaya yang diperlukan bagi pengolahan serat alam dibandingkan dengan serat buatan. Walaupun sifat-sifatnya kalah dari segi keunggulan dengan serat buatan, tetapi harus diingat bahwa serat alam lebih murah dalam hal biaya produksi dan dapat terus diperbaharui [4].

2.1.1. Klasifikasi Material Komposit

Berdasarkan pada matrik penyusunnya komposit terdiri dari beberapa jenis material komposit, yaitu:

1. Metal Matrix Composite (MMC)

Terdiri dari matrik logam seperti aluminium, timbal, tungsten, molibdenum, magnesium, besi, kobalt, tembaga dan keramik tersebar. 2. Ceramic Matrix Composite (CMC)

Terdiri dari matrik keramik dan serat dari bahan lainnya. 3. Polymers Matrix Composite

Terdiri dari matrik termoset seperti polyester tidak jenuh dan epoxiy atau termoplastik seperti Polycarbonate, polivinilklorida, nylon, polysterene dan kaca, karbon, baja, serbuk kayu atau serat kevlar. 4. Concrete Matrix Composite (CMC)

Terdiri dari matrik beton ditambah beberapa matrik material serbuk filler, pozolanic, serbuk/ serat kayu, serat bambu, stereofoam, baja, sebuk kertas, dan batu apung.

2.1.2. Teknik Pembuatan Material Komposit

Pembuatan material komposit pada umumnya tidak melibatkan penggunaan suhu dan tekanan yang tinggi. Penggabungan material matriks dan penguat dilakukan dengan proses pengadukan. Proses pengadukan ini dilakukan dengan selang waktu tertentu sebelum terjadi pengerasan material komposit.

Ada beberapa metode pembuatan material komposit diantaranya adalah: 1. Metode penuangan secara langsung

9 menggunakan roda perata atau dengan pemberian tekanan dari luar. metode ini cocok untuk jenis serat kontinyu,

2. Metode pemampatan atau tekanan.

Pada metode pemampatan atau dengan menggunakan tekanan ini menggunakan prinsip ekstrusi dengan pemberian tekanan pada material bakunya yang dialirkan kedalam cetakan tertutup. Metode ini umumnya berupa injeksi, mampatan atau semprotan. Material yang cocok untuk jenis ini adalah penguat partikel.

3. Metode pemberian tekanan dan panas.

Metode selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil.

2.2. Beton

Menurut Persyaratan Umum Bahan Bangunan Indonesia (PUBI) 1982, beton didefenisikan sebagai bahan yang diperoleh dengan mencampurkan agregat halus (pasir), agregat kasar (kerikil), air dan semen Portland atau bahan pengikat hidrolis lain yang sejenis, dengan atau tanpa bahan tambahan lain. Campuran dari pada agregat halus, air dan semen saja disebut adukan (mortar).

Menurut Standar Nasional Indonesia (SK SMI T-15-1991-03) beton didefenisikan sebagai campuran antara semen Portland atau semen hidrolik yang lain, agregat kasar, agragat halus dan air atau dengan bahan tambahan hingga membentuk massa padat.

Berdasarkan beratnya, beton diklasifikasikan menjadi tiga jenis yaitu beton normal (normal weight concrete), beton ringan (light-weight concrete) dan Beton berat (heavy-weight concrete). Beton yang termasuk normal-weight concrete umumnya adalah beton dengan berat sekitar 2400 kg/m3, untuk lightweight concrete dengan berat kurang dari 1800 kg/m3, dan untuk heavyweight concrete dengan berat lebih besar dari 3200 kg/m3 [6].

10 semen dan air, rasio perbandingan air terhadap semen (W/C ratio) yang semakin kecil akan menambah kekuatan (compressive strength) beton. Kekuatan beton ditentukan oleh perbandingan air dan semen, selama campuran cukup plastis, dan beton dapat dipadatkan secara sempurna dengan agregat yang baik.

Sifat dan karakter mekanik beton secara umum adalah:

1. Beton sangat baik menahan gaya tekan (high compressive strength),

3. Konduktivitas termal beton relatif rendah.

Dalam keadaan yang mengeras, beton bagaikan batu dengan kekuatan tinggi. Dalam keadaan segar, beton dapat dibentuk sesuai kebutuhan, sehingga dapat digunakan untuk membentuk seni arsitektur atau untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspos agregatnya (agregat yang mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya).

Faktor-faktor yang membuat beton banyak digunakan karena memiliki keunggulan-keunggulannya antara lain:

1. Kemudahan pengolahannya: yaitu dalam keadaan plastis, beton dapat diendapkan dan diisi dalam cetakan.

2. Material yang mudah didapat: Sebagian besar dari material- material pembentuknya, biasanya tersedia dilokasi dengan harga murah atau pada tempat yang tidak terlalu jauh dari lokasi konstruksi.

3. Kekuatan tekan tinggi: Seperti juga kekuatan tekan pada batu alam, yang membuat beton cocok untuk dipakai sebagai elemen yang terutama memikul gaya tekan, seperti kolom dan konstruksi busur. 4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari

kelebihan beton.

11 struktur. Sifat-sifat dan karakteristik material penyusun beton akan mempengaruhi kinerja beton yang dibuat. Kinerja beton ini harus disesuaikan dengan kelas dan mutu beton yang dibuat. Sehingga dalam penggunaannya dapat disesuaikan dengan bangunan ataupun kontruksi yang akan dibangun untuk mendapatkan hasil yang memuaskan dan sesuai dengan dibutuhkan [6].

2.3. Beton Ringan

Didalam bidang ilmu teknologi beton dikenal adanya istilah beton ringan (lightweight concrete). Pembuatan beton ringan dengan pemakaian aggregat ringan dimulai sejak munculnya aggregat ringan yang dibuat dari proses pembakaran shale dan clays pada tahun 1917 oleh S.J. Hayde. Pemakaian beton ringan pertama kali diperkenalkan di Amerika pada Perang Dunia I (1917) oleh perusahaan Emergency Fleet Building, dengan memakai aggregate expanded shale, dan dipakai untuk konstruksi kapal serta perahu. Beton ringan bertulang tersebut mempunyai kekuatan 34,47 Mpa

dan berat isi 1760 kg/m3.

Sejak tahun 1950-an beton ringan telah dipakai pada struktur gedung bertingkat, lantai kendaraan pada jembatan dan beton precast, dan lain-lain. Ada beberapa cara untuk memproduksi beton ringan tetapi itu semuanya hanya tergantung pada adanya rongga udara dalam aggregat, atau pembuatan rongga udara dalam beton, diantaranya ada beberapa cara pembuatannya, yaitu dapat dilakukan dengan 3 cara pembuatan:

1. Beton ringan dengan bahan batuan yang berongga atau agregat ringan buatan yang digunakan juga sebagai pengganti agregat dasar/kerikil. Beton ini memakai aggregat ringan yang mempunyai berat jenis yang rendah (berkisar 1400 kg/m3-2000 kg/m3) akibat agregat kasar yang ber sifat porous. Agr egat yang dipakai bera sal dari ala m, proses pembakaran, hasil produksi industri serta bahan-bahan organik lainnya. Berdasarkan aggregate beton ringan ini dapat dikelompokkan menjadi 2 yaitu:

12 b. Beton Ringan Pasir (Sand-Lightweight Concrete).

Untuk memperoleh kekuatan beton yang lebih baik, agregat halus diganti dengan pasir alam sedangkan agregat kasar merupakan agregat ringan.

Beton ringan dapat dibagi lagi dalam tiga golongan berdasarkan tingkat kepadatan dan kekuatan beton yang dihasilkan dan berdasarkan jenis agregat ringan yang dipakai, beton ringan dapat diklasifikasikan menjadi tiga yaitu:

1. Beton insulasi (insulating concrete)

Beton ringan dengan berat (density) antara 300 kg/m3 - 800 kg/m3 dan berkekuatan tekan berkisar 0,5-6,89 MPa, yang biasanya dipakai sebagai beton penahan panas (insulasi panas) disebut juga low density concrete. Beton ini banyak digunakan untuk keperluan insulasi, karena mempunyai kemampuan konduktivitas panas yang rendah, serta untuk peredam suara. Jenis agregat yang biasa digunakan adalah Perlite dan Vermiculite.

2. Beton ringan dengan kekuatan sedang (Moderate Strength Concrete) Beton ringan dengan berat (density) antara 800 kg/m3- 1440 kg/m3, yang biasanya dipakai sebagai beton struktur ringan atau sebagai pengisi (fill concrete). Beton ini terbuat dari agregat ringan buatan seperti: terak (slag), abu terbang (fly ash), lempung, batu sabak (slate), batu serpih (shale), dan agregat ringan alami, seperti pumice, skoria, dan tufa. Beton ini biasanya memiliki kekuatan tekan berkisar 5 - 17 Mpa.

3. Beton Struktural (Structural Concrete) Beton ringan dengan berat (density) antara 1440 kg/m3-1850 kg/m3 yang dapat dipakai sebagai beton struktural jika bersifat mekanik (kuat tekan) dapat memenuhi syarat pada umur 28 hari mempunyai kuat tekan berkisar > 17,24 Mpa. Untuk mencapai kekuatan sebesar itu, beton ini dapat memakai agregat kasar seperti expanded shale, clays, slate, dan slag.

13 sering disebut beton non pasir, sehingga mempunyai sejumlah besar pori-pori. Dengan berat isi berkisar 880-1200 kg/m3. Kekuatan beton no fines berkisar 7-14 MPa yang dipengaruhi oleh berat isi beton dan kadar semen. Pemakaian beton tipe ini sangat baik untuk kemampuan insulasi dari struktur, meskipun keberadaan rongga udara sangat banyak dan cenderung seragam dapat mengurangi kuat tekan agregat. 5. Beton ringan yang diperoleh dengan memasukkan udara dalam

adukan atau mortar (beton aerasi/beton busa/gas). Dengan demikian akan terjadi pori-pori udara berukuran 0,1-1 mm dalam betonnya, dikenal sebagai beton teraerasi, beton berongga, beton busa atau beton gas. Memiliki berat isi 200-1440 kg/m3 dan biasanya digunakan untuk keperluan insulasi serta beton tahan api [7].

2.4. Paving Block

Paving block atau bata beton (concrete block) merupakan produk bahan bangunan yang digunakan sebagai alternatif pengerasan permukaan jalan yang dibuat dari campuran semen, air dan agregat dengan atau tanpa campuran bahan lainnya yang tidak mengurangi mutu bata beton tersebut.

Diantara berbagai macam alternatif pengerasan jalan, paving block lebih memiliki banyak variasi baik dari segi bentuk, ukuran, warna, corak dan tekstur permukaan serta dari segi kekuatannya seperti yang ditunjukkan pada gambar 2.2.

14 2.4.1. Aplikasi Penggunaan Paving Block

Paving block pada aplikasinya memiliki berbagai warna yang unik, bentuk maupun tekstur yang dapat dipasang pada banyak ikatan dan pola peletakan. Dengan memiliki tampilan yang unik, paving block memberikan keuntungan yang lebih dari segi bentuknya dan kemampuannya dalam memberikan kesan yang indah dan menarik pada lingkungan dibandingkan perkerasan lainnya. Pemakaian paving block pada aplikasinya sangat beragam yaitu dipakai pada jalan lingkungan perumahan, mesjid, lahan parkir, jalan pada taman, halaman sekolah, dan lain—lain yang memiliki mutu sesuai persyaratan SNI-03-0691-1996 seperti yang ditunjukkan pada tabel 2.1.

Tabel 2.1. Mutu Paving Block

Mutu 2. Mutu B: area parkir kendaraan

3. Mutu C: pejalan kaki dan kendaraan ringan 4. Mutu D: taman dan penggunaan lain

( Sumber : SNI 03-0691-1996 dan Indian Standard 15658:2006)

15 Gambar 2.3. Aplikasi penggunaaan paving block

2.4.2. Kelebihan Dan Kelemahan Paving Block 1. Kelebihan

Paving block dapat diaplikasikan pada area komersil, kota, perumahan dan bahkan area industri. Alasan utama dalam memilih paving block sebagai pengerasan jalan adalah perawatannya mudah, memiliki bentuk estetika yang menarik, dan mudah dalam pemasangan serta pelepasannya pada permukaan jalan. Adapun kelebihan-kelebihan lainnya dari paving block anataa lain:

a. Memiliki daya serap air untuk menjaga kesiambangan air tanah. b. Beratnya lebih ringan daripada pengerasan jalan lainnya.

c. Pemeliharaannya mudah dan dapat dipasang kembali setelah dibongkar. d. Memiliki tekstur, warna dan pola yang menarik.

2. Kelemahan

16 2.5. Semen

Material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang padat yang mempunyai kekuatan yang cukup. Semen merupakan hasil industri dari paduan bahan baku: batu gamping/kapur sebagai bahan utama, yaitu bahan alam yang mengandung senyawa Calcium Oksida (CaO), dan lempung/tanah liat yaitu bahan alam yang mengandung senyawa: Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan Magnesium Oksida (MgO) atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai.

Fungsi utama dari semen adalah untuk mengikat partikel agregat yang terpisah sehingga menjadi satu kesatuan. Bahan dasar pembentuk semen adalah:

1. 3CaO.SiO2 (tricalcium silikat) disingkat C3S (58% - 69%) 2. 2CaO.SiO2 (dicalcium silikat) disingkat C2S (8% - 15%) 3. 3CaO.Al2O3 (tricalcium aluminate) disingkat C3A (2% - 15%)

4. 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit) disingkat C4AF(6-14%)

17 2.6. Pasir

Komposisi kimia pasir dan keadaan geologi mempengaruhi kualitas pasir. Gradasi yang baik dari pasir juga memberikan efek yang penting pada kelecakan dan ketahanan pada mortar. Pasir dengan butiran yang dangat halus tidak praktis untuk kelecakannya, sehingga harus ditambahka semen untuk mengisi rongga diantara butiran yang sangat halus tersebut untuk mendapatkan kelecakan yang baik, sedangkan mortar yang menggynakan pasir dengan butiran yang besar biasanya lemah karena rongga antar butiran cukup lebar sehingga tegangan tidak dapat menyebar secara merata. Faktor kandungan air dalam agregat (pasir) juga memegang peranan penting dalam mortar. Pasir dengan kandungan air yang banyak dapat menambah water/cment ratio yang berakibat pada penurunan kekuatan. Hal ini dikarenakan air yang semula menempati rongga menguap bersamaan dengan terjadinya reaksi hidrasi sehingga terbentuk rongga uang dapat meningkatkan porositas pada paving block. Paving yang kotor sebaiknya tidak digunakan untuk pembuatan paving block sebab dapat mengurangi daya rekat beton.

2.7. Serat TKKS

18 Tabel 2.2. Bahan penyusun tandan kosong kelapa sawit

No Bahan-Bahan Kandungan Komposisi (%)

1. Uap air 5.40

2. Protein 3.00

3 Serat 35.00

4. Minyak 3.00

5. Kelarutan air 16.20

6. Kelarutan unsur alkali 1 % 29.30

7. Debu 5.00

8. K 1,71

9. Ca 0,14

10. Mg 0,12

11. P 0,06

12. Mn, Zn, Cu, Fe 1,07

TOTAL 100,00

(sumber: Concrete Foam – Production and Testing, Bustami Syam dan Nuzuli Fitriadi)

Berdasarkan data pada tabel 2.2. terlihat bahwa kandungan serat merupakan unsur dominan dalam TKKS. Dengan demikian TKKS diperkirakan akan memberikan sifat mekanik yang cukup baik terhadap material komposit yang dibentuk.

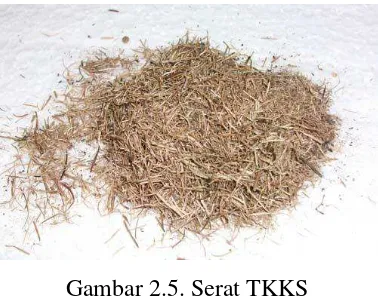

Gambar 2.4 dan 2.5 berturut-turut adalah TKKS yang telah dicacah menjadi bagian kecil dan serat TKKS yang telah dihaluskan.

19 Gambar 2.5. Serat TKKS

Masalah utama dalam pemanfaatan limbah kelapa sawit ialah tingginya kandungan zat ekstraktif dan asam lemak, sehingga dapat menurunkan sifat mekanik material yang dibentuk. Tandan kosong segar yang dihasilkan PKS pada umumnya memiliki komposisi lignoselulosa 30,5%, minyak 2,5%, dan air 67%. sedangkan bagian lignoselulosa sendiri terdiri dari lignin 16,19%, selulosa 44,14%, dan hemiselulosa 19,28%. Untuk itu pada penelitian ini serat TKKS direndam terlebih dahulu ke dalam larutan NaOH 0,4% selama 1 hari, kemudian dicuci dengan air bersih, dan dikeringkan pada suhu kamar selama lebih kurang 3 hari.

Kekuatan mekanik serat TKKS dengan diameter rata-rata 0,4 mm memiliki harga modulus elastisitas rata-rata sebesar 11,88 GPa dengan tegangan tarik maksimum rata-rata sebesar 156,3 MPa. Serat tandan kosong kelapa sawit memiliki kekuatan tensile strength yang rendah, sedangkan tensile modulus agak conservative di antara serat alam lainnya. seperti terlihat pada tabel 2.3.

Tabel 2.3. Perbandingan tensile strength dan tensile modulus serat alam

Natural Fiber Name Ave. Tensile Strength (MPa)

Ave.Tensile Modulus (GPa)

Bamboo fiber 25 – 35

(EFB) Ǿ= 0.44 mm 253 16

Coir, cocosnucifera 220 6

Sisal, agave sissalan 400-600 38

Jute 430 – 530 10 – 30

Hemp 550 – 900 70

20 2.8. Foaming Agent

Foaming agent adalah bahan yang harus mempunyai formula kimia dengan sifat-sifat antara lain berupa Surfactant (surface active agent) dan stabilizer. Foaming agent digunakan sebagai bahan untuk menghasilkan foam (busa) guna mengembangkan volume adonan bata ringan. Bahan ini diharuskan mempunyai kemampuan menyangga pengembangan adonan sampai setting time adonan tercapai (biasanya selama 2 jam sejak proses mixing). Selama 2 jam foam tidak boleh collaps (pecah) sehingga densitas bata ringan dapat dicapai.

2.9. Prinsip Dasar Pengujian Makrostruktur

Pengujian makrostruktur adalah pengambilan gambar dengan jarak yang sangat dekat untuk mendapatkan detail yang tinggi pada sebuah objek berukuran kecil. Foto makro biasanya memiliki rasio 1:1 dimana gambar yang dihasilkan sama dengan ukurannya dengan benda aslinya, foto tersebut lalu diproses dengan software khusus guna mengkalkulasikan jumlah dan besar butir udara secara akurat. Pengujian makrostruktur dilakukan pada permukaan dan bagian dalam spesimen paving block untuk melihat jumlah butir udara yang terbentuk dan melihat hubungan pesentase jumlah butir udara dalam mempengaruhi berat dan kekuatan dari produk paving block.

2.10. Biaya Produksi

Biaya produksi dapat didefinisikan sebagai semua biaya yang berhubungan dalam proses produksi untuk menghasilkan produk jadi. Biaya produksi merupakan suatu elemen yang penting dalam aktivitas suatu usaha atau perusahaan dalam penentuan laba usaha. Dengan diketahuinya perencanaan biaya produksi diharapkan dapat membantu pelaku usaha dan pimpinan untuk memperkirakan biaya baku, tenaga kerja, dan harga per unit barang dan kondisi persaingan pasar.

2.11. Teori pengujian Flexure

21 menahan deformasi saat diberikan pembebanan. Transverse bending test merupakan pengujian yang paling sering digunakan, baik untuk spesimen yang memiliki cross-section berbentuk persegi maupun lingkaran dan menggunakan teknik pengujian three point bending. Kekuatan lentur menyajikan kemampuan tertinggi material dalam menahan pembebanan dengan simbol sigma ( ).

Perilaku mekanik sendiri dapat didefinisikan sebagai suatu reaksi yang timbul akibat dari adanya suatu aksi atau gangguan. Sebagai contoh salah satu gangguan yang diberikan terhadap suatu material adalah gaya, dan respon yang ditimbulkan akibat gaya yang diberikan tersebut adalah berupa tegangan, regangan, retak, patah, dan lain-lainnya. Respon yang dihasilkan tentunya dapat memberikan informasi mengenai sifat dan kerakteristik suatu material tersebut.

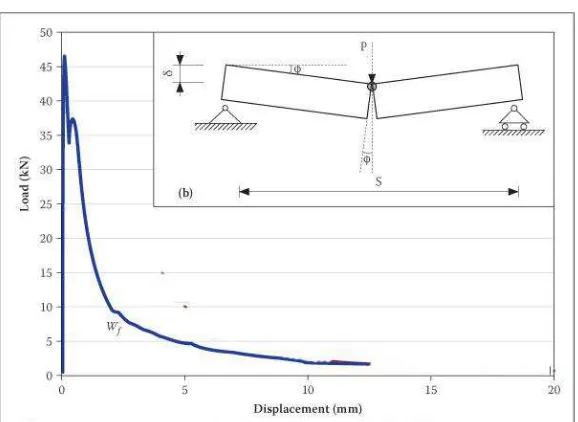

Perilaku mekanik yang terjadi terhadap concrete foam dapat dilihat melalui kurva tegangan dan regangan. Kurva tersebut memberi informasi yang khas untuk setiap jenis pembebanan. Gambar 2.6 menunjukkan tipikal kurva tegangan-regangan pada concrete foam dalam pembebanan flexure, dengan beban tepat ditengah benda uji spesimen [11].

Gambar 2.6. tipikal kurva tegangan-regangan flexure pada concrete foam

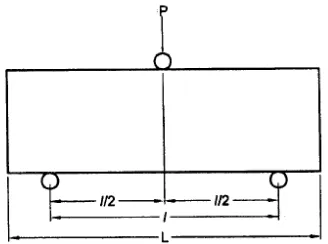

22 Besarnya momen yang mematahkan paving block merupakan momen akibat beban maksimum dari mesin pembebanan dengan mengabaikan berat sendiri dilihatkan pada gambar 2.7.

Gambar 2.7. Pembebanan pada spesimen uji

Formula umum untuk cari nilai flexural strength adalah:

I c M

... .

Dimana untuk paving block ini: L

P M

2 , karena pembebanan maksimum berada di titik tengah spesimen, untuk cross section benda berbentuk persegi adalah

2

, seperti terlihat pada gambar 2.8.

Gambar 2.8. potongan pada titik pembebanan spesimen

23 Dimana b untuk paving block berbentuk uni-stone menurut standar Argentinean Concrete Block Association (AABH) diperlihatkan pada gambar 2.9.

Gambar 2.9. penampang atas spesimen uji

Jadi didapat rumus perhitungannya adalah:

= 2

2

1 )

( 3

h b b

PL

... .

dengan:

= Flexural strenght (MPa)

P = Beban maksimum pada balok benda uji (Newton)

L = Panjang Bentang (mm)

b1 = Lebar luar balok benda uji (mm) b2 = Lebar dalam balok benda uji (mm)

24 BAB 3

METODOLOGI PENELITIAN

Metode penelitian yang dilakukan dalam penelitian ini adalah metode penelitian eksperimental. Data diperoleh melalui pengujian flexure pada paving block komposit busa yang diperkuat serat TKKS.

3.1. Tempat dan Waktu

Tempat dan waktu pelaksanaan dari kegiatan penelitian ini dapat dilihat dengan terperinci pada Tabel 3.1.

Tabel 3.1. Lokasi dan Aktifitas Penelitian

No. Waktu Kegiatan Lokasi Penelitian

1. November- Desember Pengolahan Serat Lab. Impak Unit 1 2. Januari-Februari Pembuatan Spesimen Lab. Impak Unit 1

3. Maret Pengujian flexural

strenght

Lab. Impak Unit 2

4. April Pengolahan data uji

flexural strength

Lab. Impak Unit 2

3.2 Peralatan dan Bahan

Beberapa alat yang digunakan dalam penelitian paving block komposit busa diperkuat serat TKKS ini diperlihatkan pada Tabel 3.2.

Tabel 3.2. Alat-alat penelitian

No. Nama Alat dan Bahan Gambar Keterangan

1.

25 2. Horizontal shaft mixer

75 HP/kW , 75 Hz , 8A , 2834 Rpm

3. Foam generator

4. Mesin penghalus serat

1/0,75 HP/kW, 50 Hz, 220 V, 8A, 1450 rpm

6. Cetakan paving block

10. Ayakan pasir

26 12. Foam Agent

13. Penyusun Mortar (semen, pasir, air)

3.3. Geometri Paving Block Komposit Beton Busa

Paving block komposit beton busa yang akan dibuat pada penelitian ini memiliki ukuran sesuai dengan standar SNI 03-0691-1996 yaitu 225×135×65 mm dan dapat dilihat pada gambar 3.1.

Gambar 3.1. Bentuk dan geometri paving block yang akan dibuat

Desain paving block uni-stone ini dipilih karena memiliki beberapa kelebihan, yaitu antara lain:

1. Paving block tipe uni-stone memiliki sambungan yang lebih kuat pada semua sisi sehingga tidak mudah terjadi pergeseran posisi.

2. Memiliki permukaan 10% dari bentuk persegi

27 Oleh sebab itu paving block bentuk uni-stone ini dipilih sebagai tipe yang akan dibuat dalam penelitian ini [9].

3.4. Prosedur pembuatan Paving block Komposit

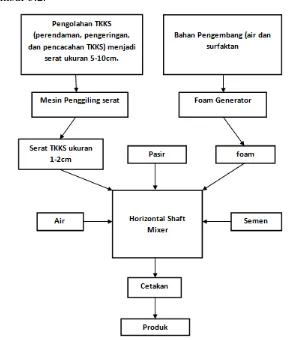

Diagram alir proses pembuatan paving block komposit ditunjukkan pada gambar 3.2.

Gambar 3.2. Diagram alir proses pembuatan paving block komposit

Serat TKKS yang dipakai pada pembuatan paving block komposit beton busa ini telah melalui beberapa perlakuan dan diproses terlebih dahulu. Tahapan proses serat TKKS tersebut adalah sebagai berikut:

1. TKKS dipukul dengan palu agar mudah untuk dicacah dan dicabik seratnya.

28 (a) (b) Gambar 3.3. Proses perlakuan serat TKKS (a) TKKS dipukul, (b) Serat

direndam dengan larutan NaOH

3. Serat dikeluarkan dan dicuci dengan air bersih.

4. Dilakukan pengeringan dengan menjemur serat TKKS yang telah dicuci selama ±3 hari.

5. Serat dicacah dan dipotong hingga menjadi bagian-bagian yang kecil dengan ukuran 2-5 cm.

6. Serat TKKS dihaluskan dengan menggunakan mesin penghalus serat.

Gambar 3.3. TKKS yang telah diolah menjadi serat halus

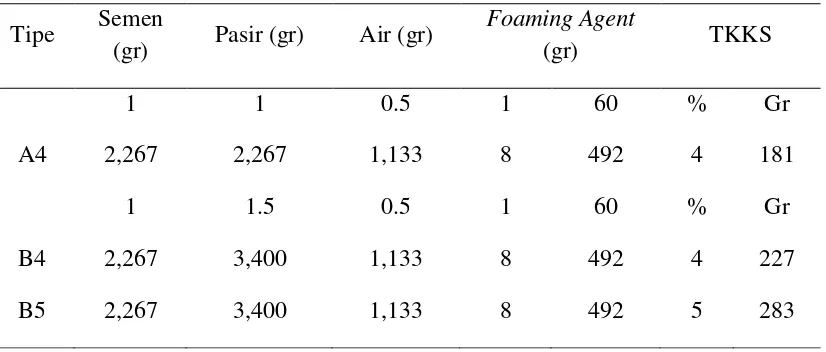

29 Tabel 3.3. Komposisi dan perbanding material penyusun concrete foam

Tipe Semen

(gr) Pasir (gr) Air (gr)

Foaming Agent

(gr) TKKS

1 1 0.5 1 60 % Gr

A4 2,267 2,267 1,133 8 492 4 181

1 1.5 0.5 1 60 % Gr

B4 2,267 3,400 1,133 8 492 4 227

B5 2,267 3,400 1,133 8 492 5 283

(Sumber : Concrete Foam Composite Production and Testing, 2014)

Pada penelitian ini, dipakai tiga jenis komposisi concrete foam yang memiliki kuat tekan yang paling baik diantara kedua belas jenis komposisi lainnya (Lampiran 3). Dengan penamaan spesimen A4 (3,23 MPa), B4 (3,05 MPa) dan B5 (5,49 MPa) sesuai dengan buku Concrete Foam Composite Production and Testing, untuk diuji kekuatan flexure nya [10].

Tahapan pembuatan dari paving block komposit adalah sebagai berikut: 1. Pengayakan pasir

Pengayakan pasir ini dilakukan untuk mendapatkan ukuran butiran yang seragam dan memisahkan partikel lain seperti kerikil, kotoran pasir, dan batu-batu kecil. Kemudian pasir ditimbang sesuai dengan komposisi yang dipakai.

2. Pengayakan semen

Semen diayak untuk memisahkan batu-batu semen yang membeku akibat kelembaban lingkangan penyimpanan dan ditimbang sesuai komposisi.

3. Penyiapan serat

30 4. Penimbang air

Air ditimbang sesuai komposisi yang dipakai dalam pembuatan paving block komposit beton busa ini.

5. Pencampuran dan pengadukan bahan menggunakan mixer

Pasir, semen, serat TKKS, dari air dicampurkan dan dimasukkan ke dalam mesin horizontal shaft mixer. lalu mixer dihidupkan dengan menekan tombol on pada saklar switch dan bahan-bahan tersebut diaduk sampai merata.

6. Pencampuran foaming agent

Foaming agent dibuat dengan menggunakan foam generator dengan mencampurkan larutan surfaktan nonionic ke dalam air sesuai dengan komposisi yang dipakai dan menghasilkan busa yang ditempatkan pada sebuah wadah yang kemudian dicampurkan ke dalam mixer.

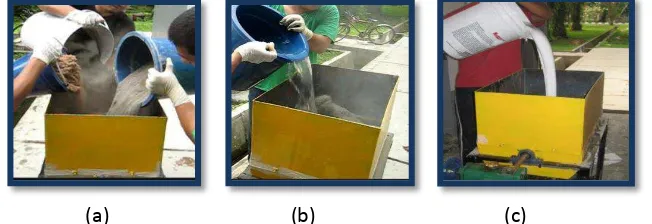

Tahap-tahap pembuatan pembuatan dari paving block dapat dilihat seperti pada gambar 3.4.

(a) (b) (c)

Gambar 3.4. Proses pembuatan paving block (a) semen, pasir dan serat TKKS dicampurkan, (b) air dituangkan, (c) pencampuran foaming agent 7. Penuangan hasil adukan ke dalam wadah

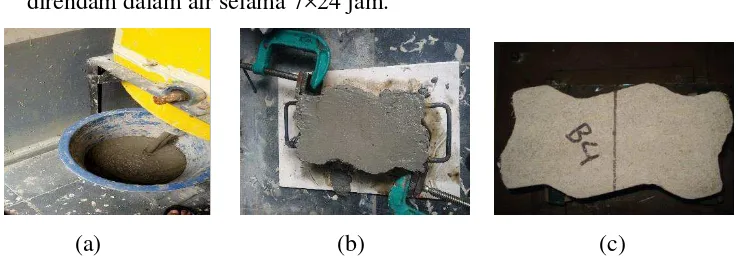

Setelah pengadukan ±5 menit, maka hasil akhir adalah foam mortar atau beton berbusa dengan agregat ringan serat TKKS, dan segera dituangkan ke dalam cetakan paving block seperti yang terlihat pada gambar 3.5, adapun sebelum dituangkan, cetakan yang telah disiapkan di oleskan oli terlebih dahulu agar mudah dilepaskan dari cetakan.

31 Foam mortar dituang ke dalam cetakan paving block yang kemudian dibiarkan mengreing selama 24 jam dan setalah mengering, produk direndam dalam air selama 7×24 jam.

(a) (b) (c) Gambar 3.5. proses pencetakan paving block (a) foaming mortar dituangkan kedalam wadah, (b) foaming mortar dituangkan kedalam cetakan (c) paving block komposit

3.5. Analisa Hasil Produk 3.5.1. Reduksi Berat

Prosedur pengukuran:

1. Ambil masing-masing 5 buah sampel dari produk paving block komposit komposisi A4, B4, B5, dan sampel produk komersil yang ada dipasaran.

2. Timbang sampel dan catat hasilnya.

3. Analisa hasil reduksi rata-rata masing-masing produk paving block komposit dari tiap komposisi lalu bandingkan dengan produk komersi yang ada dipasaran dalam bentuk persentase.

3.5.2. Makrostruktur

Pertama foto bagian permukaan dan dalam tiap komposisi spesimen menggunakan kamera dengan kualitas High Definition (kamera DSLR). kemudian Prosedur selanjutnya analisa dilakukan dengan menggunakan software ImageJ untuk mengkalkulasikan jumlah dan besar butir udara pada tiap spesimen, langkah pengoperasian Imagej adalah sebagai berikut:

1. Klik start menu dan pilih ImageJ

32 Centang Display result OK.

7. Simpan file dalam format Ms. Excel.

3.5.3. Biaya Produksi

Untuk menentukan biaya total produksi (TC) paving block komposit ini, dihitung semua perbelanjaan faktor produksi yang tetap jumlahnya (TFC) ditambah dengan biaya berubah total (TVC) sehingga didapat biaya produksi totalnya.

3.6. Prosedur Pengujian Flexure

3.6.1. Alat Uji

Alat uji yang digunakan dalam penelitian ini adalah Servopulser Testing machine seperti yang terlihat pada gambar 3.6. Pengujian flexure ini dilakukan dilaboratoriun Riset Impak dan Keretakan Unit II Universitas Sumatera Utara.

Pengujian ini bertujuan untuk mengetahui tegangan flexure maksimum yang mampu diterima oleh produk paving block yang telah dibuat.

Keterangan gambar:

33 3.6.2. Prosedur Pengujian

Langkah persiapan pengujian flexure ini dilakukan sebagai berikut:

1. Periksa peralatan dari panel listrik, pompa air pendingin, dan perangkat hidrolik controler dalam keadaan siap beroperasi.

2. Persiapkan spesimen uji.

3. Hidupkan panel alat uji dalam panel elektrik. 4. Hidupkan controller.

5. Pada controller tekan HYD: Tekan pump 1, Tekan tombol load, Atur tekanan hidrolik 10 bar, Tekan tombol TEST untuk memastikan pompa bekerja dengan baik.

6. Letakkan spesimen pada base seperti pada gambar 3.7.

Gambar 3.7. Spesimen diletakkan dibase yang telah terpasang pada mesin 7. Tekan tombol BTD, enter.

8. Tekan tombol TD2, enter.

9. Tekan lambang uji mode RAMP, enter.

10. Atur pertambahan dan pengurangan langkah (nilai stroke) pada TD2, enter.

11. Atur kecepatan langkah 0,1 mm/s, enter. 12. Aktifkan program UTM di PC.

13. Atur ukuran spesimen sesuai ukuran paving block 14. Atur jenis pengujian three point bending.

15. Atur jenis pengujian penampang beam. 16. Close.

34 18. Tekan tombol start pada pogram UTM di PC dan selanjutnya tekan

tombol start pada controller.

19. Proses pengujian akan berlangsung selama panjang stroke yang telah diatur.

20. Data tersimpan dalam PC dan dapat dilanjutkan ke spesimen lainnya. 3.7. Diagram Alir Penelitian

Diagram alir yang akan dilakukan pada penelitian paving block ini ditunjukkan oleh gambar 3.8

Gambar 3.8. Diagram alir Penelitian Mulai

Analisa Data Mutu Fisik

Selesai

Uji Flexure Persiapan Spesimen Uji: membuat

cetakan dan mencetak paving block, alat dan bahan

Setup dan persiapan alat uji

Kesimpulan

Berhasil

Tidak Studi literatur

35 BAB 4

HASIL DAN PEMBAHASAN

4.1. Pendahuluan

Hasil yang didapat dari penelitian ini meliputi analisa hasil produk (reduksi berat, makrostruktur, dan biaya produksi) dan pengujian flexure pada paving block komposit berbahan concrete foam diperkuat serat tandan kosong kelapa sawit (TKKS).

Pada pengujian yang telah dilakukan terhadap spesimen paving block ini didapat hasil yaitu pembuatan dan pengukuran yang ditabelkan dan di grafikkan dengan penjelasan sebagai berikut.

4.2. Hasil Pembuatan Paving Block komposit

Paving block yang dicetak mempunyai ukuran 225x135x65 mm seperti terlihat pada gambar 4.1. paving block yang telah dicetak kemudian direndam selama tujuh hari dengan suhu ruangan ± 27º C dan dilakukan pengujian flexure dengan menggunakan alat servopuser testing machine dan juga makrostrukturnya yang dilakukan di lab Impact Fracture Research Center (IFRC) S2 Fakultas Teknik Mesin Sumatra Utara.

36 4.3. Analisa Hasil Produk

4.3.1. Berat Produk

Berat Paving Block berbahan concrete foam diperkuat serat TKKS yang telah diproduksi dan juga dibandingkan dengan paving block komersil dipasaran yang dibeli dari PT. Marelan Jaya Traso-Medan sebagai data pembanding ditunjukkan pada Tabel 4.1.

Tabel 4.1. Hasil berat paving block komposit.

No.

Dari tabel 4.1. diketahui bahwa berat rata-rata dari masing-masing paving block dengan komposisi A4, B4, dan B5 serta paving block komersil secara berurutan didapat hasil sebesar 1852gr, 2578gr, 2802gr, dan 3290gr. Ini berarti bahwa jika dibandingkan dengan berat paving block komersil yang ada dipasaran, paving block komposit yang telah diproduksi dengan komposisi A4, B4, dan B5 ini masing-masing mampu mereduksi berat sebesar 43,7%, 21,6%, 14,8%.

4.3.2. Makrostruktur

37 a. Komposisi A4

Hasil analisa makrostruktur produk paving block dengan komposisi A4 untuk bagian permukaan luar ditunjukkan pada gambar 4.2.

(a) (b)

(c) (d)

Gambar 4.2. Analisa makrostruktur permukaan (a) hasil produk, (b) foto makrostruktur permukaan, (c) dan (d) foto hasil analisa makrostruktur

Hasil analisa makrostruktur bagian permukaan paving block dengan komposisi A4 dengan menggunakan software imagej seperti gambar diatas, didapat bahwa terdapat 216 titik porositas dengan total area porositas 135 mm2, ukuran rata-rata porositas sebesar 0,6 mm2 dengan luas porositas sebesar 6,78% dari luas wilayah keseluruhan sampel.

Hasil analisa makrostruktur produk paving block dengan komposisi A4 untuk bagian permukaan luar ditunjukkan pada gambar 4.3.

38

(c) (d)

Gambar 4.3. Analisa makrostruktur permukaan (a) hasil produk, (b) foto makrostruktur permukaan, (c) dan (d) foto hasil analisa makrostruktur

Hasil analisa makrostruktur bagian dalam paving block dengan komposisi A4 dengan menggunakan software imagej seperti gambar diatas, didapat bahwa terdapat 46 titik porositas dengan total area porositas 210 mm2, ukuran rata-rata porositas sebesar 4,5 mm2 dengan luas porositas sebesar 31,44% dari luas wilayah keseluruhan sampel.

b. Komposisi B4

Hasil analisa makrostruktur produk paving block dengan komposisi B4 untuk bagian permukaan luar ditunjukkan pada gambar 4.4.

(a) (b)

39 Gambar 4.4. Analisa makrostruktur permukaan (a) hasil produk, (b) foto makrostruktur permukaan, (c) dan (d) foto hasil analisa makrostruktur

Hasil analisa makrostruktur bagian permukaan paving block dengan komposisi B4 dengan menggunakan software imagej seperti gambar diatas, didapat bahwa terdapat 246 titik porositas dengan total area porositas 87,36 mm2, ukuran rata-rata porositas sebesar 0,35 mm2 dengan luas porositas sebesar 6,27% dari luas wilayah keseluruhan sampel.

Hasil analisa makrostruktur produk paving block dengan komposisi A4 untuk bagian permukaan luar ditunjukkan pada gambar 4.5.

(a) (b)

(c) (d)

Gambar 4.5. Analisa makrostruktur permukaan (a) hasil produk, (b) foto makrostruktur permukaan, (c) dan (d) foto hasil analisa makrostruktur

40 c. Komposisi B5

Hasil analisa makrostruktur produk paving block dengan komposisi B5 untuk bagian permukaan luar ditunjukkan pada gambar 4.6.

(a) (b)

(c) (d)

Gambar 4.6. Analisa makrostruktur permukaan (a) hasil produk, (b) foto makrostruktur permukaan, (c) dan (d) foto hasil analisa makrostruktur

Hasil analisa makrostruktur bagian permukaan paving block dengan komposisi B5 dengan menggunakan software imagej seperti gambar diatas, didapat bahwa terdapat 160 titik porositas dengan total area porositas 111,35 mm2, ukuran rata-rata porositas sebesar 0,69 mm2 dengan luas porositas sebesar 9,32% dari luas wilayah keseluruhan sampel.

41

(a) (b)

(c) (d)

Gambar 4.7. Analisa makrostruktur permukaan (a) hasil produk, (b) foto makrostruktur permukaan, (c) dan (d) foto hasil analisa makrostruktur

Hasil analisa makrostruktur bagian dalam paving block dengan komposisi B5 dengan menggunakan software imagej seperti gambar diatas, didapat bahwa terdapat 142 titik porositas dengan total area porositas 134,22 mm2, ukuran rata-rata porositas sebesar 0,95 mm2 dengan luas porositas sebesar 10,4% dari luas wilayah keseluruhan sampel.

Perbandingan data dari hasil analisa makrostruktur dapat dilihat pada tabel 4.2 berikut ini:

Tabel 4.2. hasil analisa porositas bagian permukaan produk paving block

Komposisi

Tabel 4.3. hasil analisa porositas bagian dalam produk paving block

42 Dari tabel diatas diketahui bahwa untuk bagian permukaan komposisi A4 memiliki persentase porositas sebesar 6,78%, B4 memiliki persentase porositas terendah sebesar 6,27% dan komposisi B4 memiliki persentase porositas tertinggi sebesar 9,32%. Dan untuk persentase porositas bagian dalamnya, paving block dengan komposisi A4 memiliki porositas tertinggi yaitu sebesar 31,44%, paving block komposisi B4 memiliki persentase porositas sebesar 11,89% dan untuk paving block komposisi B5 sebesar 10,40%.

4.3.3. Biaya Produksi

Biaya produksi pembuatan paving block dalam penelitian ini sebanyak 15 buah diperlukan 17kg semen, 22kg pasir, 12kg air, 1,7kg TKKS.

Tabel 4.4. Data biaya produksi paving block komposit

NO Nama Barang Harga Harga/Kg

1 Semen Rp. 60.000/sak (50kg) Rp. 1200

2 Pasir Rp. 100.000/m3 Rp. 100

3 Air Rp. 100/m3 Rp.100

4 TKKS Rp. 200.000/ton Rp. 200

Jumlah harga bahan secara keseluruhan: 24.140,-

Jadi harga 1 spesimen paving block adalah 24.140 : 15 = Rp. 1.609,-

Upah= Rp. 100/ paving blok, jadi harga 1 buah paving block adalah Rp. 1.609,- Sebagai bahan perbandingan untuk paving blok yang ada di pasaran (PT. PT. Marelan Jaya Traso-Medan) diperoleh data bahwa harga 1 buah paving block Rp. 2.000,- sehingga jika dibandingkan dengan biaya produksi paving block komposit yang telah dihitung didapat selisih harga sekitar Rp. 391,- per buah paving block.

4.4. Hasil Uji Flexure

43 ini bertujuan untuk mendapatkan komposisi terbaik dalam menahan beban flexure sehingga didapat paving block komposit dengan komposisi terbaik.

Indikasi kekuatan material dalam menahan beban flexure dapat dilihat dari nilai maksimum tegangan flexure dari masing-masing material yang diuji.

4.4.1. Komposisi paving block A4

Grafik hasil pengujian flexure untuk komposisi A4 ditunjukkan pada gambar 4.8.

Gambar 4.8. grafik tegangan vs regangan komposisi A4

Pada gambar 4.8 dapat dilihat bahwa hasil pengujian flexure untuk komposisi A4, untuk spesimen A4-1, A4-2, A4-3, A4-4, A4-5 diperoleh hasil bahwa tegangan flexure maksimum yang mampu diterima spesimen masing-masing sebesar 1,79 MPa, 1,66 MPa, 1,76 MPa, 2,01 MPa, dan 2,42 MPa.

4.4.2. Komposisi paving block B4

44 Gambar 4.9. grafik tegangan vs regangan komposisi B4

Pada gambar 4.9. didapat hasil pengujian flexure untuk komposisi B4 bahwa untuk spesimen B4-1, B4-2, B4-3, B4-4, B4-5 diperoleh hasil bahwa tegangan flexure maksimum yang mampu diterima spesimen masing-masing sebesar 3,47 MPa, 4,96 MPa, 3,51 MPa, 4,25 MPa, dan 3,75 MPa.

4.4.3. Komposisi paving block B5

Grafik hasil pengujian flexure untuk komposisi B5 ditunjukkan pada gambar 4.10.

45 Pada gambar 4.10 didapat dari hasil pengujian flexure untuk komposisi B5 bahwa untuk spesimen B5-1, B5-2, B5-3, B5-4, B5-5 diperoleh hasil bahwa tegangan flexure maksimum yang mampu diterima spesimen masing-masing sebesar 3,39 MPa, 3,38 MPa, 4,03 MPa, 3,17 MPa, dan 3,48 MPa

Pada pengujian flexure ini, semua benda uji mengalami patah pada bagian tengahnya, hal ini berarti semua benda uji mengalami patah akibat beban flexure. Gambar hasil pengujian dapat dilihat pada gambar 4.11.

Gambar 4.11. spesimen setelah pengujian flexure

Berikut hasil pengujian flexure paving block dapat dilihat pada tabel di bawah ini: Tabel 4.5 Hasil Pengujian flexure Paving block

No Komposisi Berat (g) Flexural Strength (MPa)

1 Spesimen 1 (A4) 1916 1,79

2 Spesimen 2 (A4) 1758 1,66

3 Spesimen 3 (A4) 1710 1,76

4 Spesimen 4 (A4) 1832 2,01

5 Spesimen 5 (A4) 2045 2,42

Rata-rata 1,92

1 Spesimen 1 (B4) 2670 3,47

2 Spesimen 2 (B4) 2640 4,96

3 Spesimen 3 (B4) 2470 3,51

4 Spesimen 4 (B4) 2650 4,25

5 Spesimen 5 (B4) 2460 3,75

Rata-rata 3,99

1 Spesimen 1 (B5) 2730 3,39

2 Spesimen 2 (B5) 2770 3,38

3 Spesimen 3 (B5) 2931 4,03

4 Spesimen 4 (B5) 2720 3,17

5 Spesimen 5 (B5) 2860 3,48