BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah Paving Block

Penggunaan paving block beton untuk jalanan pertama kali dipakai di Netherlands setelah perang dunia ke II. Pada awalnya menggunakan bata sebagai

bahan perkerasan di Netherlands sebelum perang dunia ke II [7]. Akan tetapi,

karena persediaan bata pada saat itu mulai menipis maka paving block digunakan sebagai gantinya. Setelah perang dunia ke II, paving block mulai banyak dipakai

pada hampir seluruh jalanan di Rotterdam [12]. Teknologi ini menyebar dengan

cepat ke Jerman dan Eropa Barat sebagai metode yang berguna untuk trotoar

pejalan kaki maupun kendaraan beroda [14]. Saat ini paving block beton yang dipasang sebagai standar permukaan aspalan di Eropa sudah lebih dari

100.000.000 m2 setiap tahunnya [12].

2.2 Paving Block

Paving block atau bata beton (concrete block) berdasarkan SNI 03-0691-1996 merupakan produk bahan bangunan yang digunakan sebagai alternatif

pengerasan permukaan jalan yang dibuat dari campuran semen, air dan agregat

dengan atau tanpa campuran bahan lainnya yang tidak mengurangi mutu bata

beton tersebut [3]. Diantara berbagai macam alternatif pengerasan jalan, paving block lebih memiliki banyak keuntungan baik dari segi bentuk, ukuran, warna, corak dan tekstur permukaan serta dari segi kekuatannya.

2.3 Metode Pembuatan Paving Block

Paving block pada cara pembuatannya dapat diklasifikasikan kedalam dua metode adalah sebagai berikut:

1. Metode Konvensional

Metode ini adalah metode yang pada pengerjaannya hanya

tangga karena selain alat yang digunakan sederhana, juga mudah

dalam proses pembuatannya sehingga dapat dilakukan oleh siapa saja

[12]. Untuk metode konvensional akan diperlihatkan pada gambar 2.1.

2. Metode Mekanis

Metode mekanis juga disebut sebagai metode press (dry mix). Metode ini masih jarang digunakan karena menggunakan alat yang relatif

mahal. Metode mekanis biasanya digunakan pada pembutan paving block oleh pabrik dalam skala yang besar. Alat yang digunakan pada pembuatan paving block dengan metode mekanis adalah mesin compression aparatus [9]. Prinsip kerja pembuatan paving block dengan metode mekanis dapat dilihat pada gambar 2.2.

Gambar 2.1 Prinsip Kerja Metode Konvensional [9]

Gambar 2.2 Prinsip Kerja Metode Mekanis [9]

2.4 Standar Mutu Paving Block

Paving block pada aplikasinya memiliki berbagai warna yang unik, bentuk maupun tekstur yang dapat dipasang pada banyak ikatan dan pola peletakan.

Dengan memiliki tampilan yang unik, paving block memberikan keuntungan yang lebih dari segi bentuknya dan kemampuannya dalam memberikan kesan yang

Klasifikasi ketebalan paving block berdasarkan SNI-03-0691-1989 adalah dengan ketebalan 60 mm, 80 mm, dan 100 mm [3]. Pemakaian paving block pada aplikasinya sangat beragam yaitu dipakai pada jalan lingkungan perumahan,

mesjid, lahan parkir, jalan pada taman, halaman sekolah, dan lain—lain yang

dapat diklasifikasikan menjadi:

1. Mutu A: untuk jalan raya

2. Mutu B: area parkir

3. Mutu C: pejalan kaki

4. Mutu D: taman dan penggunaan lain

Persyaratan mutu paving block berdasarkan SNI-03-0691-1996 dapat diklasifikasikan sesuai dengan kuat tekan (MPa), tahan aus (mm/menit), dan

pemyerapan air (%) yang dapat dilihat pada tabel 2.1 di bawah ini:

Tabel 2.1 Mutu Paving Block

Dengan kemampuannya pada ketahanan termal, menyerap bunyi dan air,

dan memberikan kesan lingkungan yang indah, paving block biasanya digunakan

pada area pejalan kaki, taman dan bahkan area lalu lintas [9].

2.5 Kelebihan Dan Kelemahan Paving Block

2.5.1 Kelebihan

pengerasan jalan adalah perawatannya mudah, memiliki bentuk estetika yang

menarik, dan mudah dalam pemasangan serta pelepasannya pada permukaan jalan

[7]. Adapun kelebihan-kelebihan lainnya dari paving block anataa lain:

- Memiliki daya serap air untuk menjaga keseimbangan air tanah.

- Beratnya lebih ringan daripada pengerasan jalan lainnya.

- Pemeliharaannya mudah dan dapat dipasang kembali setelah dibongkar.

- Memiliki tekstur, warna dan pola yang menarik.

2.5.2 Kelemahan

Paving block dalam aplikasinya pada jalan juga memiliki beberapa kelemahan yaitu mudah bergelombang bila pondasinya tidak cukup kuat dan

kurang baik untuk kendaraan berkecepatan tinggi, sering terjadi pemasangan yang

kurang cocok sehingga mudah lepas dari sambungannya dan menghasilkan jalan

yang tidak merata [7]. Paving block juga memiliki berbagai macam bentuk sepeprti pada gambar 2.3 berikut:

Gambar 2.3 Bentuk-bentuk Paving Block [14]

2.6 Beton

Menurut Persyaratan Umum Bahan Bangunan Indonesia (PUBI) 1982,

halus (pasir), agregat kasar (kerikil), air dan semen Portland atau bahan pengikat

hidrolis lain yang sejenis, dengan atau tanpa bahan tambahan lain. Campuran dari

pada agregat halus, air dan semen saja disebut adukan (mortar) [5].

Berdasarkan beratnya, beton diklasifikasikan menjadi tiga jenis yaitu

beton normal (normal weight concrete), beton ringan (light-weight concrete) dan Beton berat (heavy-weight concrete). Beton yang termasuk normal-weight concrete umumnya adalah beton dengan berat sekitar 2400 kg/m3, untuk lightweight concrete dengan berat kurang dari 1800 kg/m3, dan untuk heavyweight concrete dengan berat lebih besar dari 3200 kg/m3 [5].

Susunan beton secara umum, yaitu: 7-15 % PC, 16-21 % air, 25-30%

pasir, dan 31-50% kerikil. Kekuatan beton terletak pada perbandingan jumlah

semen dan air, rasio perbandingan air terhadap semen (W/C ratio) yang semakin

kecil akan menambah kekuatan (compressive strength) beton [5]. Kekuatan beton ditentukan oleh perbandingan air dan semen, selama campuran cukup

plastis, dan beton dapat dipadatkan secara sempurna dengan agregat yang baik.

Sifat dan karakter mekanik beton secara umum adalah sebagai berikut:

- Beton sangat baik menahan gaya tekan (high compressive strength),

Dalam keadaan yang mengeras, beton bagaikan batu dengan kekuatan

tinggi. Dalam keadaan segar, beton dapat dibentuk sesuai kebutuhan, sehingga

dapat digunakan untuk membentuk seni arsitektur atau untuk tujuan dekoratif.

Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir

dilakukan dengan cara khusus umpamanya diekspos agregatnya (agregat yang

mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga

Faktor-faktor yang membuat beton banyak digunakan karena memiliki

keunggulan-keunggulannya antara lain:

1. Kemudahan pengolahannya yaitu dalam keadaan plastis, beton dapat

diendapkan dan diisi dalam cetakan.

2. Material yang mudah didapat. Sebagian besar dari material- material

pembentuknya, biasanya tersedia dilokasi dengan harga murah atau

pada tempat yang tidak terlalu jauh dari lokasi konstruksi.

3. Kekuatan tekan tinggi. Seperti juga kekuatan tekan pada batu alam,

yang membuat beton cocok untuk dipakai sebagai elemen yang

terutama memikul gaya tekan, seperti kolom dan konstruksi busur.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari

kelebihan beton.

Sampai saat ini beton masih menjadi pilihan utama dalam pembuatan

struktur. Sifat-sifat dan karakteristik material penyusun beton akan mempengaruhi

kinerja beton yang dibuat. Kinerja beton ini harus disesuaikan dengan kelas dan

mutu beton yang dibuat. Sehingga dalam penggunaannya dapat disesuaikan dengan bangunan ataupun kontruksi yang akan dibangun untuk mendapatkan

hasil yang memuaskan dan sesuai dengan dibutuhkan [12].

2.6.1 Beton Ringan

Beton ringan dapat dibagi dalam tiga golongan berdasarkan tingkat

kepadatan dan kekuatan beton yang dihasilkan dan berdasarkan jenis agregat

ringan yang dipakai.

Beton ringan yang diperoleh dengan memasukkan udara dalam

adukan atau mortar (beton aerasi/beton busa/gas). Dengan demikian akan terjadi

pori-pori udara berukuran 0,1-1 mm dalam betonnya, dikenal sebagai beton

teraerasi, beton berongga, beton busa atau beton gas. Memiliki berat isi

200-1440 kg/m3 dan biasanya digunakan untuk keperluan insulasi serta beton tahan

2.7 Material Komposit

Komposit adalah campuran dua material atau lebih yang dicampur secara

makroskopik untuk menghasilkan suatu material baru. Artinya penggabungan

sifat-sifat unggul dari pembentuk material masih terlihat nyata [10]. Pada desain

struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk

memastikan kemampuan material sesuai dengan produk yang akan dihasilkan.

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi

pemrosesan bahan. Kemajuan teknologi pemrosesan bahan dewasa ini telah

menghasilkan bahan teknik yang dikenal sebagai bahan komposit [18].

Komposit terdiri dari suatu bahan utama (matriks) dan suatu jenis penguat (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan kekakuan matriks. Hal ini dapat diilustrasikan pada Gambar 2.4. Penguatan ini biasanya dalam bentuk serat (fibre). Material komposit terdiri dari lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari

setiap komponen penyusunnya. Bahan komposit memiliki banyak keunggulan,

diantaranya berat yang lebih ringan, kekuatan dan ketahanan yang lebih tinggi,

tahan korosi dan ketahanan aus [10].

Gambar 2.4 Gabungan Makroskopis Fasa-fasa Pembentuk Komposit

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil

teknologi pemrosesan bahan. Kemajuan teknologi pemrosesan bahan dewasa ini

telah menghasilkan bahan teknik yang dikenal sebagai bahan komposi [10].

2.8 Material Penyusun Paving Block Komposit

2.8.1 Serat TKKS

Serat TKKS adalah serat alami yang terbuat dari tandan kosong kelapa

sawit yang merupakan limbah pada proses pengolahan di suatu pabrik kelapa

sawit. Pada penelitian ini serat TKKS dimanfaatkan sebagai unsur penguat

material-material serat seperti lignin (16,19%), selulosa (44,14%), dan hemiselulosa (19,28%) yang mirip dengan material kimia penyusun kayu [16].

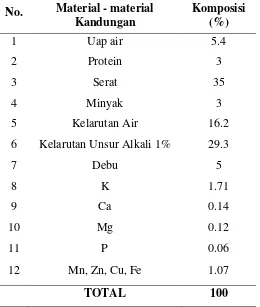

Sementara hasil penelitian yang telah dilakukan oleh sebuah institusi

komersial terhadap komposisi material kimianya diketahui bahwa kandungan

material serat dalam TKKS merupakan kandungan maksimum seperti

diperlihatkan pada tabel 2.2.

Tabel 2.2 Parameter tipikal TKKS per kg.

No. Material - material

(Sumber : Laporan penelitian penprinas MP3I, 2012)

Berdasarkan data pada tabel 2.2 terlihat bahwa kandungan serat

merupakan unsur dominan dalam TKKS. Dengan demikian TKKS diperkirakan

akan memberikan sifat mekanik yang cukup baik terhadap material komposit yang

dibentuk [10].

Masalah utama dalam pemanfaatan limbah kelapa sawit ialah tingginya

mekanik material yang dibentuk. Tandan kosong segar yang dihasilkan PKS pada

umumnya memiliki komposisi lignoselulosa 30,5%, minyak 2,5%, dan air 67%. sedangkan bagian lignoselulosa sendiri terdiri dari lignin 16,19%, selulosa 44,14%, dan hemiselulosa 19,28% [6]. Untuk itu pada penelitian ini serat TKKS direndam terlebih dahulu ke dalam larutan NaOH 0,4% selama 1 hari, kemudian

dicuci dengan air bersih, dan dikeringkan pada suhu kamar selama lebih kurang 3

hari [10].

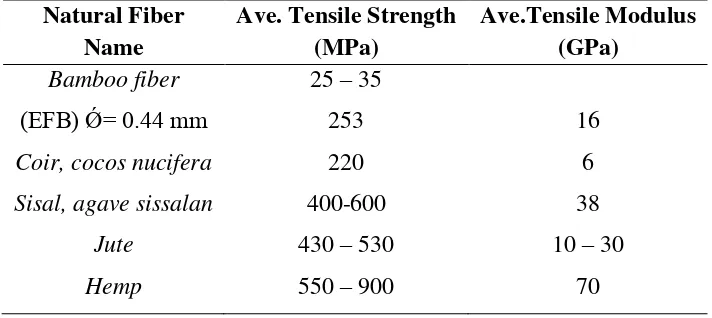

Kekuatan mekanik serat TKKS dengan diameter rata-rata 0,4 mm

memiliki harga modulus elastisitas rata-rata sebesar 11,88 GPa dengan tegangan

tarik maksimum rata-rata sebesar 156,3 MPa [6]. Serat tandan kosong kelapa

sawit memiliki kekuatan tensile strength yang rendah, sedangkan tensile modulus agak conservative di antara serat alam lainnya [6]. Seperti terlihat pada tabel 2.3 di bawah ini:

Tabel 2.3. Perbandingan Tensile Strength dan Tensile Modulus Serat Alam

Natural Fiber

(Sumber : Jurnal Solid Mekanik Dan Material Teknik)

2.8.2 Semen

Material semen adalah material yang mempunyai sifat-sifat adhesif dan

kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu

massa yang padat yang mempunyai kekuatan yang cukup [11]. Semen

merupakan hasil industri dari paduan bahan baku: batu gamping/kapur sebagai

Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan

Magnesium Oksida (MgO) atau bahan pengganti lainnya dengan hasil akhir

berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya,

yang mengeras atau membatu pada pencampuran dengan air [11]. Untuk

menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian

untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai.

Fungsi utama dari semen adalah untuk mengikat partikel agregat yang

terpisah sehingga menjadi satu kesatuan. Bahan dasar pembentuk semen adalah:

- 3CaO.SiO2 (tricalcium silikat) disingkat C3S (58% - 69%)

- 2CaO.SiO2 (dicalcium silikat) disingkat C2S (8% - 15%)

- 3CaO.Al2O3 (tricalcium aluminate) disingkat C3A (2% - 15%)

- 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit) disingkat

C4AF(6-14%).

Faktor semen sangatlah mempengaruhi karakteristik campuran beton.

Kandungan semen hidraulis yang tinggi akan memberikan banyak keuntungan,

antara lain dapat membuat campuran mortar menjadi lebih kuat, lebih padat, lebih

tahan air, lebih cepat mengeras, dan juga memberikan rekatan yang lebih baik.

Kerugiannya adalah dengan cepatnya campuran beton mengeras, maka dapat

menyebabkan susut kering yang lebih tinggi pula. Beton dengan kandungan

hidrulik rendah akan lebih lemah dan mudah dalam pergerakan [7].

2.8.3 Foaming Agent

Foaming agent adalah bahan yang harus mempunyai formula kimia dengan sifat-sifat antara lain berupa Surfactant (surface active agent) dan stabilizer. Foaming agent digunakan sebagai bahan untuk menghasilkan foam (busa) guna mengembangkan volume adonan bata ringan. Bahan ini diharuskan

2.8.4 Pasir

Pasir merupakan material yang penting dalam pembuatan suatu produk

bangunan. Senyawa pembentuk pasir adalah silikon dioksida, tetapi di beberapa

pantai tropis dan subtropis umumnya dibentuk dari batu kapur. Hanya beberapa

tanaman yang dapat tumbuh diatas pasir, karena ronggarongganya yang besar.

Pasir memiliki warna sesuai dengan asal pembentukanya. Pasir juga penting untuk

bahan bangunan bila dicampur Semen [1].

2.8.5 Air

Air merupakan bahan pembuat beton yang sangat penting namun harganya

paling murah. Air diperlukan untuk bereaksi dengan semen sehingga terjadi reaksi

kimia yang menyebabkan pengikatan dan berlangsungnya proses pengerasan pada

beton, serta untuk menjadi bahan pelumas antara butir-butir agregat agar mudah

dikerjakan dan dipadatkan. Untuk bereaksi dengan semen, air hanya diperlukan 25

% dari berat semen saja. Selain itu, air juga digunakan untuk perawatan beton

dengan cara pembasahan setelah dicor [1].

2.9 Perilaku Mekanik Akibat Beban Tekan Statik

Perilaku mekanik dapat didefinisikan sebagai suatu reaksi yang timbul

akibat dari adanya suatu aksi atau gangguan. Sebagai contoh salah satu gangguan

yang diberikan terhadap suatu material adalah gaya, dan respon yang ditimbulkan

akibat gaya yang diberikan tersebut adalah berupa tegangan, regangan, retak,

patah, dan lain-lainnya. Respon yang dihasilkan tentunya dapat memberikan

informasi mengenai sifat dan kerakteristik suatu material tersebut [8].

Penyelidikan respon statik suatu material atau struktur merupakan

rangkaian kegiatan dalam mempelajari perubahan bentuk dan kerusakan akibat

pembebanan tertentu terhadap material uji sesuai SNI 03-0691-1996 dengan

ukuran ketebalan paving block adalah 60mm. Kegiatan tersebut merupakan

tindakan dasar untuk menanggulangi terjadinya kegagalan material dalam aplikasi

dengan pembebanan tertentu terhadap sejumlah sampel. Setelah respon material

secara kualitatif diperoleh dari hasil pengujian atau data yang tersedia, maka

kesempatan untuk berhasil dalam mendesain suatu struktur tertentu dapat

dievaluasi [8].

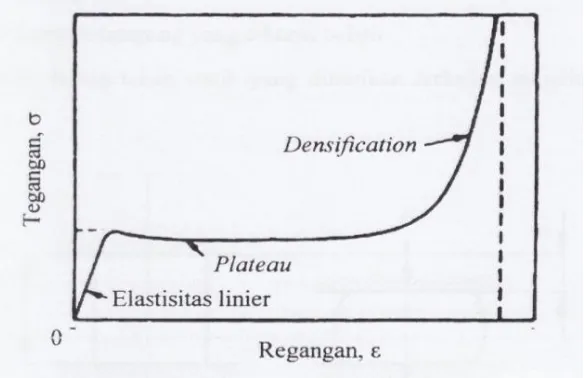

Perilaku mekanik yang terjadi terhadap concrete foam dapat dilihat melalui kurva tegangan dan regangan. Kurva tersebut memberi informasi yang

khas untuk setiap jenis pembebanan. Untuk beban statik aksial, tipikal kurva

tegangan-regangan ditunjukkan pada Gambar 2.5. Disepanjang garis kurva

terdapat tiga tingkat respon, yaitu: perilaku elastis (linear-elastic respon),

plastisitas (plateau), dan densification yang ditandai dengan peningkatan tegangan yang sangat cepat [8].

Gambar 2.5 Tipikal Kurva Respon Tegangan-Regangan Akibat Beban Tekan

Statik Aksial [16].

Pada fasa pertama (linear-elastic resp on) tegangan bertambah secara linear dengan perubahan bentuk dan regangan yang terjadi. Fasa kedua (plateau) adalah karakteristik yang ditandai dengan perubahan bentuk yang kontinu pada

Pada fasa ini struktur sel material foam mengalami kegagalan dan deformasi, selanjutnya menerima penekanan dari material foam padat tersebut. Mekanisme yang dikaitkan dengan collapse plateau adalah berbeda-beda tergantung pada sifat dinding sel [16].

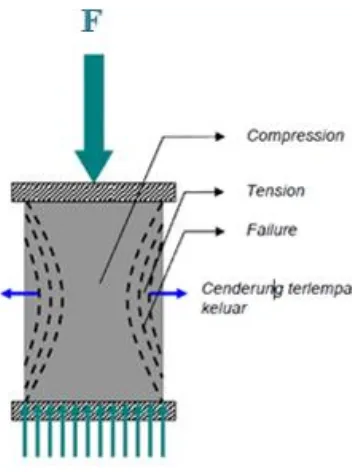

Untuk foam yang fleksibel, collapse plateau terjadi karena tekuk elastik (elastic buckling) dari dinding sel. Untuk kekakuan dan kegetasan foam, plastic yield dan brittle crushing dinding sel adalah mekanisme utama kegagalan yang berulang-ulang. Secara skematis, pengujian beban tekan statik diilustrasikan pada

Gambar 2.6.

Gambar 2.6 Diagram Uji Tekan Statik

Ketika diberikan beban (F) pada permukaan penampang suatu material,

maka akan terjadi penekanan (compression), tarikan (tension), dan kegagalan (failure) yakni sampai material itu mengalami retakan atau patah.

Kekuatan tekan dari suatu material dapat ditentukan dengan persamaan

(2.1).

dimana:

f’c = Kuat Tekan (Mpa) P = Beban tekan (N)

A = Luas penampang yang dikenai beban tekan (mm2)

2.10 Porositas Pada Beton

Porositas didefenisikan sebagai perbandingan volume pori (volume yang

ditempati oleh fluida) terhadap volume total beton (volume benda uji). Jarak pori

pada beton umumnya terjadi akibat kesalahan dalam pelaksanaan dan pengecoran

seperti faktor air semen yang berpengaruh pada lekatan, maupun terhadap

lamanya pemadatan. Semakin tinggi tingkat kepadatan pada beton maka semakin

besar kuat tekan atau mutu beton, sebaliknya semakin besar porositas beton, maka

kekuatan beton akan semakin kecil [11].

Gambar 2.7 Beton Berpori [9]

Gambar 2.7 memperlihatkan suatu beton berpori. Secara teoritik hubungan

atau korelasi antara porositas terhadap kuat tekan beton yaitu semakin besar

porositas pada benda uji maka semakin rendah kekuatannya. Peningkatan

persentase porositas memiliki keterkaitan terhadap penurunan kuat tekan maupun

kuat tarik beton. Meningkatnya nilai porositas menunjukkan bahwa beton

memiliki pori yang cukup besar akibat terjadinya penguapan air dan pemuaian

material pengisi beton. Hal ini merupakan salah satu penyebab turunnya kualitas

beton dalam memikul beban, khususnya kemampuan beton dalam memikul beban

2.11 Daya Serap Air

Daya serap air adalah ukuran kemampuan suatu betin berpori (reservoir)

untuk mengalirkan fluida permeabilitas berpengaruh terhadap besarnya

kemampuan produksi (laju air) pada sumur-sumur penghaslnya. Percobaan uji

daya serap air pada suatu media berpori dapat dilakukan dengan rumus:

- Berat Basah (A)

Paving block direndam dalam keadaan bersih selama ±24 jam, kemudian diangkat dari air dan sisa airnya dibiarkan menetes selama

±1 menit, lalu paving diseka permukaan dengan kain untuk

menghilangkan kelebihan air masih tertinggal.

- Berat Kering (B)

Setelah itu paving block dikeringkan dalam dapur pengeringan pada

suhu ±105˚C sampai beratnya dua kali penimbangan tidak berselisih

dari 0,2% dari penimbangan yang terdahulu.

Selisih penimbangan berat basah (A) dan berat kering (B) adalah jumlah

penyerapan air dan harus dihitung berdasarkan persen berat [3].

Penyerapan Air = A−B

B

× 100%

...

(2.2)Dimana :

A = Berat kering paving block (kg) B = Berat basah paving block (kg)

2.12 Pola Retak

Pola retak yang terjadi pada pengujian tekan statik beton ada berbagai

macam. Sesuai dengan standar ASTM C 39/C 39M – 04a pola retak pada beton

dibedakan menjadi 6 tipe yang akan diperlihatkan pada gambar di bawah ini yakni

Gambar 2.8 Tipe Pola Retak ASTM C39/C 39M – 04a [3]

Gambar 2.8 menunjukkan keenam tipe pola retakan yang terjadi

dikarenakan penyebaran tegangan pada benda uji akibat proses ikat pegangan

pada benda uji dan juga berpengaruh terhadap homogenitas agregat penyusun

beton. Penjelasan keenam tipe pola retak adalah:

- Tipe 1 = Pola retak berbentuk kerucut pada kedua ujung.

- Tipe 2 = Pola retak berbentuk kerucut pada satu ujung, retak

vertikal hingga ujung satunya.

- Tipe 3 = Retak vertikal dari ujung ke ujung.

- Tipe 4 = Retak geser arah diagonal pada kedua sisi benda uji.

- Tipe 5 = Retakan pada ujung samping.

![Gambar 2.1 Prinsip Kerja Metode Konvensional [9]](https://thumb-ap.123doks.com/thumbv2/123dok/3682177.1806357/2.595.160.467.480.540/gambar-prinsip-kerja-metode-konvensional.webp)

![Gambar 2.3 Bentuk-bentuk Paving Block [14]](https://thumb-ap.123doks.com/thumbv2/123dok/3682177.1806357/4.595.207.418.422.637/gambar-bentuk-bentuk-paving-block.webp)

![Gambar 2.7 Beton Berpori [9]](https://thumb-ap.123doks.com/thumbv2/123dok/3682177.1806357/14.595.195.428.381.525/gambar-beton-berpori.webp)

![Gambar 2.8 Tipe Pola Retak ASTM C39/C 39M – 04a [3]](https://thumb-ap.123doks.com/thumbv2/123dok/3682177.1806357/16.595.120.509.89.390/gambar-tipe-pola-retak-astm-c-c-m.webp)