BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Bahan Komposit

Komposit adalah campuran dua material atau lebih yang dicampur secara makroskopik untuk menghasilkan suatu material baru. Artinya penggabungan sifat-sifat unggul dari pembentuk masih terlihat nyata.

Material komposit terdiri dari dua bagian utama yaitu matriks dan penguat (reinforcement). Hal ini dapat diilustrasikan pada Gambar 2.1.

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan dihasilkan.

Keterangan gambar:

1. Matriks berfungsi sebagai penyokong, pengikat fasa, penguat. 2. Penguat/serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan, campuran dua atau lebih bahan bahan yang terpisah.

Gambar 2.1. Gabungan makroskopis fasa-fasa pembentuk komposit

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil teknologi pemrosesan bahan. Kemajuan teknologi pemrosesan bahan dewasa ini telah menghasilkan bahan teknik yang dikenal sebagai bahan komposit [4]. Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu:

1. Material pembentuk. Sifat-sifat intrinsik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

=

2. Susunan struktural komponen. Dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan.

3. Interaksi antar komponen. Karena komposit merupakan penggabungan beberapa komponen yang berbeda, baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti akan berbeda.

Sifat bahan komposit sangat dipengaruhi oleh sifat dan distribusi unsur penyusun, serta interaksi antara keduanya. Parameter penting lain yang mungkin mempengaruhi sifat bahan komposit adalah bentuk, ukuran, orientasi dan disribusi dari penguat (filler) dan berbagai ciri-ciri dari matriks. Sifat mekanik merupakan salah satu sifat bahan komposit yang sangat penting untuk dipelajari. Untuk aplikasi struktur, sifat mekanik ditentukan oleh pemilihan bahan. Sifat mekanik bahan komposit bergantung pada sifat bahan penyusunnya.

Peran utama dalam komposit berpenguat serat adalah untuk memindahkan tegangan (stress) antara serat, memberikan ketahanan terhadap lingkungan yang merugikan dan menjaga permukaan serat dari efek mekanik dan kimia. Sementara kontribusi serat sebagian besar berpengaruh pada kekuatan tarik (tensile strength) bahan komposit.

Secara umum serat yang sering digunakan sebagai filler (penguat) adalah serat buatan seperti serat gelas, karbon, dan grafit. Serat buatan ini memiliki keunggulan tetapi biayanya tinggi jika dibandingkan dengan serat dari alam. Pemakaian serat alam yaitu serat tandan kosong kelapa sawit sebagai pengganti serat buatan akan menurunkan biaya produksi. Hal ini dapat dicapai karena murahnya biaya yang diperlukan bagi pengolahan serat alam dibandingkan dengan serat buatan. Walaupun sifat-sifatnya kalah dari segi keunggulan dengan serat buatan, tetapi harus diingat bahwa serat alam lebih murah dalam hal biaya produksi dan dapat terus diperbaharui.

2.1.1 Klasifikasi Material Komposit

1. Metal Matrix Composite (MMC)

Terdiri dari matrik logam seperti aluminium, timbal, tungsten, molibdenum, magnesium, besi, kobalt, tembaga dan keramik tersebar.

2. Ceramic Matrix Composite (CMC)

Terdiri dari matrik keramik dan serat dari bahan lainnya.

3. Polymers Matrix Composite

Terdiri dari matrik termoset seperti polyester tidak jenuh dan epoxiy atau termoplastik seperti Polycarbonate, polivinilklorida, nylon, polysterene dan kaca, karbon, baja, serbuk kayu atau serat kevlar.

4. Concrete Matrix Composite (CMC)

Terdiri dari matrik beton ditambah beberapa matrik material serbuk filler, pozolanic, serbuk/ serat kayu, serat bambu, stereofoam, baja, sebuk kertas, dan batu apung.

2.1.2 Teknik Pembuatan Material Komposit

Pembuatan material komposit pada umumnya tidak melibatkan penggunaan suhu dan tekanan yang tinggi. Penggabungan material matriks dan penguat dilakukan dengan proses pengadukan. Proses pengadukan ini dilakukan dengan selang waktu tertentu sebelum terjadi pengerasan material komposit. Ada beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung

Pada metode penuangan secara langsung dilakukan dengan cara melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka dan dengan perlahan-lahan diratakan dengan menggunakan roda perata atau dengan pemberian tekanan dari luar. metode ini cocok untuk jenis serat kontinyu,

2. Metode pemampatan atau tekanan.

3. Metode pemberian tekanan dan panas.

Metode selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat kecil.

2.2 Beton

Menurut Persyaratan Umum Bahan Bangunan Indonesia (PUBI) 1982, beton didefenisikan sebagai bahan yang diperoleh dengan mencampurkan agregat halus (pasir), agregat kasar (kerikil), air dan semen Portland atau bahan pengikat hidrolis lain yang sejenis, dengan atau tanpa bahan tambahan lain. Campuran dari pada agregat halus, air dan semen saja disebut adukan (mortar).

Menurut Standar Nasional Indonesia (SK SMI T-15-1991-03) beton didefenisikan sebagai campuran antara semen Portland atau semen hidrolik yang lain, agregat kasar, agragat halus dan air atau dengan bahan tambahan hingga membentuk massa padat.

Berdasarkan beratnya, beton diklasifikasikan menjadi tiga jenis yaitu beton normal (normal weight concrete), beton ringan (light-weight concrete)

dan Beton berat (heavy-weight concrete). Beton yang termasuk nor mal-weight concr ete umumnya adalah beton dengan berat sekitar 2400 kg/m3, untuk

lightweight concrete dengan berat kurang dari 1800 kg/m3, dan untuk

hea vyweight concrete dengan berat lebih besar dari 3200 kg/m3 [5].

Susunan beton secara umum, yaitu: 7-15 % PC, 16-21 % air, 25-30% pasir, dan 31-50% kerikil. Kekuatan beton terletak pada perbandingan jumlah semen dan air, rasio perbandingan air terhadap semen (W/C ratio) yang semakin kecil akan menambah kekuatan (compressive strength) beton. Kekuatan beton ditentukan oleh perbandingan air dan semen, selama campuran cukup plastis, dan beton dapat dipadatkan secara sempurna dengan agregat yang baik.

Sifat dan karakter mekanik beton secara umum adalah:

kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena elastisitasnya yang rendah.

3. Konduktivitas termal beton relatif rendah.

Dalam keadaan yang mengeras, beton bagaikan batu dengan kekuatan tinggi. Dalam keadaan segar, beton dapat dibentuk sesuai kebutuhan, sehingga dapat digunakan untuk membentuk seni arsitektur atau untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus umpamanya diekspos agregatnya (agregat yang mempunyai bentuk yang bertekstur seni tinggi diletakkan di bagian luar, sehingga nampak jelas pada permukaan betonnya).

Faktor-faktor yang membuat beton banyak digunakan karena memiliki keunggulan-keunggulannya antara lain:

1. Kemudahan pengolahannya: yaitu dalam keadaan plastis, beton dapat diendapkan dan diisi dalam cetakan.

2. Material yang mudah didapat: Sebagian besar dari material- material pembentuknya, biasanya tersedia dilokasi dengan harga murah atau pada tempat yang tidak terlalu jauh dari lokasi konstruksi.

3. Kekuatan tekan tinggi: Seperti juga kekuatan tekan pada batu alam, yang membuat beton cocok untuk dipakai sebagai elemen yang terutama memikul gaya tekan, seperti kolom dan konstruksi busur. 4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari

kelebihan beton.

Selain memiliki keunggulan-keunggulan, beton juga memiliki kekurangan seperti berikut:

1. Bentuk yang telah dibuat sulit diubah.

2. Pelaksanaan pekerjaan membuthkan ketelitian yang tinggi. 3. Berat (bobotnya besar).

4. Daya pantul suara yang besar.

kinerja beton yang dibuat. Kinerja beton ini harus disesuaikan dengan kelas dan mutu beton yang dibuat. Sehingga dalam penggunaannya dapat disesuaikan dengan bangunan ataupun kontruksi yang akan dibangun untuk mendapatkan hasil yang memuaskan dan sesuai dengan dibutuhkan [6].

2.2.1 Adukan Beton

Beton yang berasal dari pengadukan bahan-bahan penyusun agregat kasar dan agregat halus kemudian diikat dengan semen yang bereaksi dengan air sebagai bahan perekat, harus dicampur dan diaduk dengan benar dan merata agar dapat dicapai mutu beton yang baik. Pada umumnya pengadukan bahan beton dilakukan menggunakan mesin pengaduk kecuali jika hanya untuk mendapatkan beton mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin pengaduk.

Kekentalan adukan beton harus diawasi dan dikendalikan dengan cara memeriksa kemerosotan (slump) pada setiap adukan beton baru (Chawla, 1987). Nilai slump digunakan sebagai petunjuk ketepatan jumlah pemakaian air dalam hubungannya dengan faktor air semen yang ingin dicapai.

Waktu pengadukan lamanya tergantung pada kapasitas isi mesin pengaduk, jumlah adukan, jenis serta susunan butir bahan penyusun, dan slump beton, pada umumnya tidak kurang dari 1,50 menit dimulai semenjak pengadukan, dan hasil umumnya menunjukkan susunan dan warna merata. Sesuai dengan tingkat mutu beton yang dihasilkan memberikan:

1. Keenceran dan kekentalan adukan yang mmungkinkan pengerjaan beton (penuangan, perataan, pemadatan) dengan mudah kedalam adukan tanpa menimbulkan kemungkinan terjadinya segregation atau pemisahan agregat.

2. Ketahanan terhadap kondisi lingkungan khusus (kedap air, korosif, dan lain-lain).

3. Memenuhi uji kuat yang hendak dipakai.

2.3 Beton Ringan

pemakaian aggregat ringan dimulai sejak munculnya aggregat ringan yang dibuat dari proses pembakaran shale dan clays pada tahun 1917 oleh S.J. Hayde. Pemakaian beton ringan pertama kali diperkenalkan di Amerika pada Perang Dunia I (1917) oleh perusahaan Emergency Fleet Building, dengan memakai aggregate expanded sha le, dan dipakai untuk konstruksi kapal serta perahu. Beton ringan bertulang tersebut mempunyai kekuatan 34,47 Mpa

dan berat isi 1760 kg/m3.

Sejak tahun 1950-an beton ringan telah dipakai pada struktur gedung bertingkat, lantai kendaraan pada jembatan dan beton precast, dan lain-lain. Ada beberapa cara untuk memproduksi beton ringan tetapi itu semuanya hanya tergantung pada adanya rongga udara dalam aggregat, atau pembuatan rongga udara dalam beton, diantaranya ada beberapa cara pembuatannya, yaitu dapat dilakukan dengan 3 cara pembuatan:

1. Beton ringan dengan bahan batuan yang berongga atau agregat ringan buatan yang digunakan juga sebagai pengganti agregat dasar/kerikil. Beton ini memakai aggregat ringan yang mempunyai berat jenis yang rendah (berkisar 1400 kg/m3-2000 kg/m3) akibat agregat kasar yang ber sifat porous. Agr egat yang dipakai bera sal dari ala m, proses pembakaran, hasil produksi industri serta bahan-bahan organik lainnya. Berdasarkan aggregate beton ringan ini dapat dikelompokkan menjadi 2 yaitu:

a. Beton ringan-total (All-Lightweight Concrete) Campuran beton dengan menggunakan agregat ringan butiran halus maupun kasar. b. Beton Ringan Pasir (Sand-Lightweight Concrete).

Untuk memperoleh kekuatan beton yang lebih baik, agregat halus diganti dengan pasir alam sedangkan agregat kasar merupakan agregat ringan.

Beton ringan dapat dibagi lagi dalam tiga golongan berdasarkan tingkat kepadatan dan kekuatan beton yang dihasilkan dan berdasarkan jenis agregat ringan yang dipakai, beton ringan dapat diklasifikasikan menjadi tiga yaitu:

a. Beton insulasi (insulating concrete)

dipakai sebagai beton penahan panas (insulasi panas) disebut juga

low density concrete. Beton ini banyak digunakan untuk keperluan insulasi, karena mempunyai kemampuan konduktivitas panas yang rendah, serta untuk peredam suara. Jenis agregat yang biasa digunakan adalah Perlite dan Vermiculite.

b. Beton ringan dengan kekuatan sedang (Moderate Strength Concrete) Beton ringan dengan berat (density) antara 800 kg/m3- 1440 kg/m3, yang biasanya dipakai sebagai beton struktur ringan atau sebagai pengisi (fill concrete). Beton ini terbuat dari agregat ringan buatan seperti: terak (slag), abu terbang (fly ash), lempung, batu sabak (slate), batu serpih (shale), dan agregat ringan alami, seperti

pumice, skoria, dan tufa. Beton ini biasanya memiliki kekuatan tekan berkisar 5 - 17 Mpa.

c. Beton Struktural (Structural Concrete) Beton ringan dengan berat (density) antara 1440 kg/m3-1850 kg/m3 yang dapat dipakai sebagai beton struktural jika bersifat mekanik (kuat tekan) dapat memenuhi syarat pada umur 28 hari mempunyai kuat tekan berkisar > 17,24 Mpa. Untuk mencapai kekuatan sebesar itu, beton ini dapat memakai agregat kasar seperti expanded shale, clays, slate, dan

slag.

2. Beton ringan tanpa pasir (No Fines Concrete) adalah beton yang tidak menggunakan aggregat halus (pasir) pada campuran pastanya atau sering disebut beton non pasir, sehingga mempunyai sejumlah besar pori-pori. Dengan berat isi berkisar 880-1200 kg/m3. Kekuatan beton

no fines berkisar 7-14 MPa yang dipengaruhi oleh berat isi beton dan kadar semen. Pemakaian beton tipe ini sangat baik untuk kemampuan insulasi dari struktur, meskipun keberadaan rongga udara sangat banyak dan cenderung seragam dapat mengurangi kuat tekan agregat. 3. Beton ringan yang diperoleh dengan memasukkan udara dalam

beton gas. Memiliki berat isi 200-1440 kg/m3 dan biasanya digunakan untuk keperluan insulasi serta beton tahan api [7].

2.4 Semen

Material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang padat yang mempunyai kekuatan yang cukup. Semen merupakan hasil industri dari paduan bahan baku: batu gamping/kapur sebagai bahan utama, yaitu bahan alam yang mengandung senyawa Calcium Oksida (CaO), dan lempung/tanah liat yaitu bahan alam yang mengandung senyawa: Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan Magnesium Oksida (MgO) atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai.

Fungsi utama dari semen adalah untuk mengikat partikel agregat yang terpisah sehingga menjadi satu kesatuan. Bahan dasar pembentuk semen adalah:

- 3CaO.SiO2 (tricalcium silikat) disingkat C3S (58% - 69%) - 2CaO.SiO2 (dicalcium silikat) disingkat C2S (8% - 15%) - 3CaO.Al2O3 (tricalcium aluminate) disingkat C3A (2% - 15%)

- 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit) disingkat C4AF(6-14%).

2.5 Pasir

Pasir merupakan jenis agregat alam. Agregat utamanya digunakan untuk mengisi bagian terbesar dari beton yang mana mengisi 75 % bagian dari beton. Semakin besarnya ukuran agregat yang digunakan maka akan semakin mengurangi jumlah semen yang digunakan. Hal ini juga akan mengurangi panas yang timbul pada saat pencampuran air dan hubungan antara thermal stresses dan

shrinkage cracks. Umumnya untuk beton dengan kekuatan lebih dari 20 MPa ukuran agregatnya lebih dari 40mm dan untuk kekuatan diantara 30 MPa agregat yang digunakan berukuran 20 mm.

2.5.1 Ukuran Pengayakan Pasir

Pengayakan adalah sebuah cara pengelompokan butiran, yang akan dipisahkan menjadi satu atau beberapa kelompok. Dengan demikian dapat dipisahkan antara partikel lolos ayakan (butiran halus) dan yang tertinggal di ayakan ( butiran kasar). Ukuran butiran tertentu yang masihdapat melintasi ayakan dinyatakan sebagai butiran batas. Proses pengayakan juga digunakan sebagai alat pembersih, pemisah kontaminan yang ukurannya berbeda dengan bahan baku. Pengayakan memudahkan kita untuk mendapatkan serbuk dengan ukuran yang seragam. Dengan demikian pengayakan dapat didefinisikan sebagai suatu metoda pemisahan berbagai campuran partikel padat sehingga didapat ukuran partikel yang seragam serta terbebas dari kontaminan yang memiliki ukuran yang berbeda dengan menggunakan alat pengayakan tersebut pasir dapat tersaring. Produk dari proses pengayakan/penyaringan ada 2 (dua), yaitu: ukuran lebih besar daripada ukuran lubang-lubang ayakan (oversize), ukuran yang lebih kecil daripada ukuran lubang-lubang ayakan (undersize). Dua teknik yang dapat diaplikasikan dalam proses pengayakan, yaitu teknik pengayakan manual dan teknik pengayakan mekanik. Berikut adalah penjelasan mengenai teknik pengayakan manual dan teknik pengayakan mekanik.

Sehingga ayakan memiliki ukuran pori atau lubang tertentu, ukuran pori dinyatakan dalam satuan mesh yang diperlihatkan pada gambar 2.2.

Gambar 2.2 Saringan yang memiliki ukuran pori tertentu

Pengayakan secara mekanik (pengayakan getaran, guncangan, atau kocokan) dilakukan dengan bantuan mesin, yang umumnya mempunyai satu set ayakan dengan ukuran lebar lubang standar yang berlainan.

Vibrating screener merupakan alat yang digunakan untuk memisahkan padatan dengan cairan dengan menggunakan peralatan penyaringan berlapis serta adanya nilai mesh saringan yang berbeda-beda. Peralatan ini memanfaatkan getaran dan tambahan air yang memudahkan bahan yang hendak dipisahkan bisa lewat saringan. Getaran yang dihasilkan, selain untuk meratakan permukaan bahan yang akan disaring juga berfungsi untuk mengarahkan bahan yang tidak tersaring, dalam hal ini ampas, untuk masuk ke saluran keluar, sedangkan untuk larutan yang telah terpisahkan akan keluar melalui saluran yang berada di bawah saringan/filter. Berikut gambar mesin vibrating screener yang diperlihatkan pada gambar 2.3.

Mesh adalah jumlah lubang yang terdapat dalam ayakan tiap 1 inchi persegi, jika ada ayakan yang keterangan 5 mesh artinya tiap 1 inchi persegi terdapat 5 lubang. Kesimpulannya, makin besar jumlah mesh berarti ukuran lubang akan semakin kecil.

Gambar hasil pasir yang sudah diayak secara manual yang menggunakan saringan pasir sesuai dengan ukuran mesh 10, 20, 30, 40 yang diperlihatkan pada gambar 2.4.

(a) (b)

(c) (d)

Gambar 2.4 Pasir yang sudah diayak sesuai dengan ukuran: (a) mesh 10, (b) mesh 20, (c) mesh 30, (d) mesh 40

2.5.2 Pengaruh Ukuran Butir Pasir

adalah kekerasan butiran-butiran pasir dan ukuran. Semakin halus butir pasir maka kepadatan pada material beton akan meningkat yang mengakibatkan kekuatan pada material beton juga akan meningkat.

2.6 Foaming Agent

Foaming agent adalah bahan yang harus mempunyai formula kimia dengan sifat-sifat antara lain berupa Surfactant (surface active agent) dan

stabilizer. Foaming agent digunakan sebagai bahan untuk menghasilkan foam (busa) guna mengembangkan volume adonan bata ringan. Bahan ini diharuskan mempunyai kemampuan menyangga pengembangan adonan sampai setting time

adonan tercapai (biasanya selama 2 jam sejak proses mixing). Selama 2 jam foam

tidak boleh collaps (pecah) sehingga densitas bata ringan dapat dicapai[9]. 2.7 Serat Tandan Kosong Kelapa Sawit (TKKS)

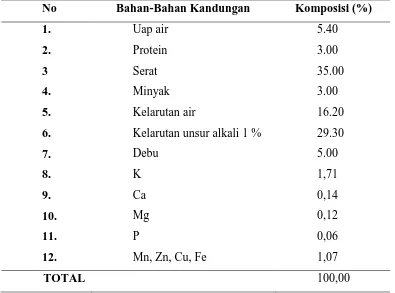

Bahan penguat komposit yang digunakan ialah dari bahan TKKS yang kemudian dibentuk menjadi ukuran halus dan dicampur dalam matriks. Ukuran serat TKKS yang belum dicacah adalah 13-18cm dan serat ini dihaluskan lagi hingga mencapai ukuran 0,1-0,8mm. Bahan-bahan penyusun TKKS dapat dilihat pada Tabel 2.1 [10].

Tabel 2.1 Bahan penyusun tandan kosong kelapa sawit

No Bahan-Bahan Kandungan Komposisi (%)

1. Uap air 5.40

2. Protein 3.00

3 Serat 35.00

4. Minyak 3.00

5. Kelarutan air 16.20

6. Kelarutan unsur alkali 1 % 29.30

7. Debu 5.00

8. K 1,71

9. Ca 0,14

10. Mg 0,12

11. P 0,06

12. Mn, Zn, Cu, Fe 1,07

Tandan kosong kelapa sawit segar dari hasil pabrik kelapa sawit umumnya memiliki komposisi lignoselulose 30,5%, minyak 2,5% dan air 67%, sedangkan bagian lignoselulose sendiri terdiri dari lignin 16,19%, selulose

44,14% dan hemiselulose 19,28%. Permasalahan yang dihadapi pada penggunaan limbah dari tandan kosong kelapa sawit adalah terdapat kandungan zat ekstraktif dan asam lemak yang sangat tinggi, sehingga dapat menurunkan sifat mekanik material yang dibentuk.

Sehingga pada pembuatan material ini tandan kosong kelapa sawit terlebih dahulu direndam kedalam larutan NaOH 1% selama sehari, kemudian dicuci dengan air bersih dan dikeringkan pada suhu kamar selama kurang lebih 3 hari. Gambar serat TKKS yang telah dihaluskan dapat dilihat pada Gambar 2.5.

Gambar 2.5 Serat TKKS yang telah dihaluskan

2.8 Perilaku Mekanik Akibat Beban Tekan Statik

Penyelidikan respon statik suatu material atau struktur merupakan rangkaian kegiatan dalam mempelajari perubahan bentuk dan kerusakan akibat pembebanan tertentu terhadap material uji sesuai ASTM C-39 dengan ukuran 150x150x150 mm, 1 MPa = 10 kg/cm2. Kegiatan tersebut merupakan tindakan dasar untuk menanggulangi terjadinya kegagalan material dalam aplikasi teknik. Salah satu kegiatan yang paling dasar adalah melakukan pengujian dengan pembebanan tertentu terhadap sejumlah sampel.

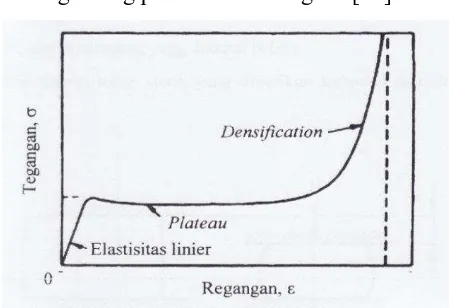

Perilaku mekanik yang terjadi terhadap concrete foam dapat dilihat melalui kurva tegangan dan regangan. Kurva tersebut memberi informasi yang khas untuk setiap jenis pembebanan.

Untuk beban statik aksial, tipikal kurva tegangan-regangan ditunjukkan pada Gambar 2.6. Disepanjang garis kurva terdapat tiga tingkat respon, yaitu: perilaku elastis (linear-elastic respon), plastisitas (plateau), dan densification yang ditandai dengan peningkatan tegangan yang sangat cepat. Pada fasa pertama (linear-elastic respon) tegangan bertambah secara linear dengan perubahan bentuk dan regangan yang terjadi. Fasa kedua (plateau) adalah karakteristik yang ditandai dengan perubahan bentuk yang kontinu pada tegangan yang relatif konstan yang dikenal dengan stress atau collapse plateau. Dan fasa ketiga deformasi adalah densifikasi, dimana tegangan (stress) meningkat tajam dan foam

mulai merespon dengan pemadatan solid. Pada fasa ini struktur sel material foam

mengalami kegagalan dan deformasi, selanjutnya menerima penekanan dari material foam padat tersebut. Mekanisme yang dikaitkan dengan collapse plateau

adalah berbeda-beda tergantung pada sifat dinding sel [11].

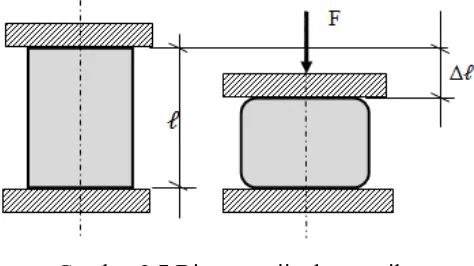

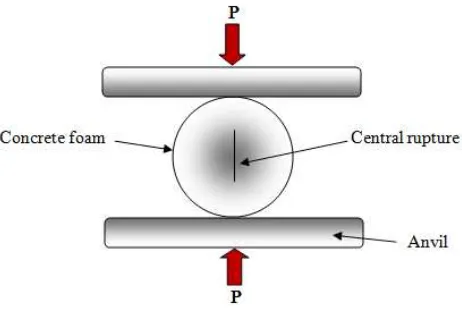

Untuk foam yang fleksibel, collapse plateau terjadi karena tekuk elastik (elastic buckling) dari dinding sel. Untuk kekakuan dan kegetasan foam, plastic yield dan brittle crushing dinding sel adalah mekanisme utama kegagalan yang berulang-ulang. Secara skematis, pengujian beban tekan statik diilustrasikan pada Gambar 2.7.

Gambar 2.7 Diagram uji tekan statik

Nilai modulus elastisitas bahan dapat diketahui melalui slope garis elastis linear. Sehingga secara matematis, nilai modulus elastisitas akibat beban statik dapat ditulis dengan menggunakan persamaan (2.1).

� = �� ……….(2.1)

dimana:

E = Modulus elastisitas (Pa)

σ = Tegangan normal (Pa)

ε = Regangan

Tegangan normal akibat beban tekan ditentukan dengan persamaan (2.2).

� =

� ………....(2.2) dimana:

F = Beban tekan (N).

A = Luas penampang yang dikenai beban tekan (m2).

Regangan akibat beban statik tekan diperoleh dengan persamaan (2.3).

� = �ℓ

ℓ …….………...(2.3) dimana:

Dengan mensubsitusi persamaan (2.1) dan (2.2), ke persamaan (2.3), maka diperoleh persamaan (2.4).

� = � . �ℓ . ℓ

�ℓ = � . . ℓ………...(2.4)

2.9 Uji Kuat Tarik Tak Langsung (Brazilian Test)

Untuk mengetahui kuat tarik belah dari benda uji disesuaikan dengan SK SNI 03-2491-2002 [12]. Ada dua metode yang dapat dipergunakan untuk mengetahui kuat tarik di laboratorium, yaitu metode kuat tarik langsung dan metode kuat tarik tak langsung. Metode kuat tarik tak langsung merupakan uji yang paling sering digunakan terhadap material getas. Hal ini disebabkan oleh uji ini lebih mudah dan murah daripada uji kuat tarik langsung. Salah satu uji kuat tarik tak langsung adalah Brazilian test seperti diperlihatkan pada gambar 2.8.

Gambar 2.8 Brazilian test

Pada uji Brazilian, kuat tarik batuan dapat ditentukan berdasarkan persamaan:

L D

F

. . 2

1

... (2.5)

Keterangan :

σt = Kuat tarik batuan (MPa)

F = Gaya maksimum yang dapat ditahan batuan (KN) D = Diameter contoh batuan (mm)

2.10 Tegangan

Apabila sebuah batang atau plat dibebani sebuah gaya maka akan terjadi gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima sama rata oleh setiap molekul pada bidang penampang batang tersebut. Jadi tegangan adalah suatu ukuran intensitas pembebanan yang dinyatakan oleh gaya dan dibagi oleh luas di tempat gaya tersebut bekerja. Tegangan ada bermacam-macam sesuai dengan pembebanan yang diberikan. Komponen tegangan pada sudut yang tegak lurus pada bidang ditempat bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi tegangan tarik maka pada beban tekan akan terjadi tegangan tekan. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya tegangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar tegangan suatu bahan maka bahan itu mudah dibentuk. Maka, rumus tegangan adalah

σ =

AoF………..…..……...(2.6) Dimana:σ = Tegangan (N/m2 ) F = gaya (Newton)

Ao = luas penampang awal (m2) 2.11 Regangan

Regangan adalah suatu bentuk tanpa dimensi untuk menyatakan perubahan bentuk. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya regangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar regangan suatu bahan maka bahan itu mudah dibentuk. Maka, rumus regangan adalah

ε = ��� = � −�

� ………...(2.7) Dimana:

ε = Regangan

L0 = panjang mula-mula (mm)

ΔL = Perubahan panjang yang terjadi (mm)