DAFTAR PUSTAKA

[1] Basuki, Achmad. Material Komposit.PT. Pradya Paramita. Jakarta (2012)

[2] FELDMAN, DOREL and ANTON J. H. Bahan Polimer Kontruksi Bangunan Gramedia Pustaka Utama. Jakarta.(1995).

[3] http://id.wikipedia.org/wiki/Material_komposit.2002. diakses 15 juli 2015 [4] Malcolm, P.S. 2001. Polymer Chemistry : An Introduction. Diterjemahkan

oleh Lis Sopyan. Cetakan Pertama. PT. Pradnya Paramita : Jakarta.

[5] Sperling, L.H. 1986. Introduction to Physical Polymer Science. John Wiley &

Wasta PPKS: 1-4 Sons, Inc. New York.

[6] Chawla, K.K., Composite Materials. First Ed. Berlin: Springer-Verlag New York Inc., 1987.

[7] http://id.wikipedia.org/wiki/speedbump.2000 diakses 13 juli 2015

[8] SNI 03-6817-2002, Metode Pengujian Mutu Air Untuk Digunakan Dalam Beton,

(Online) http//sisni.bsn.go.id.

[9] Isroi, Pengolahan TKKS (Tandan Kosong Kelapa Sawit),1998.

[10] Zulfikar. Pembuatan dan Penyelidikan Perilaku Mekanik Material Polymeric Foam Diperkuat Serat TKKS Akibat Beban Statik dan Impak. Program Magister Teknik Mesin USU. 2010.

BAB 3

METODOLOGI PENELITIAN

Metode penelitian yang dilakukan dalam penelitian ini adalah metode

penelitian eksperimen. Data diperoleh melalui pengujian impak jatuh bebas pada

speed bump.

3.1. Tempat dan Waktu 3.1.1 Tempat

Pelaksanaan kegiatan penelitian ini dapat dilihat dengan terperinci pada

tabel 3.1.

Tabel 3.1. Lokasi dan aktivitas penelitian

No. Waktu Kegiatan LokasiPenelitian

1. Sept – Jan Pengolahan Serat Lab. IFRC

2. Feb Pembuatan Speed bump (concrete foam)

Lab. IFRC

3. Mar Pembuatan polymeric foam Lab. IFRC

4.

Waktu pelaksanaan penelitian ini direncanakan selama enam bulan

dimulai dari penelitian bulan September 2015–Februari 2016.

3.2. Peralatan dan Bahan 3.2.1. Peralatan

1. Gunting

Gunting digunakan untuk memperkecil ukuran serat TKKS. Gunting yang

digunakan dapat dilihat pada gambar 3.1.

Gambar 3.1. Gunting

2. Ayakan

Ayakan digunakan untuk menyaring pasir dan serat TKKS. Pasir dan serat

TKKS yang digunakan adalah yang telah melewati tahap pengayakan.

Ayakan yang digunakan dapat dilihat pada gambar 3.2.

Gambar 3.2. Ayakan

3. Ember plastik

Ember plastik berfungsi sebagai wadah perendaman TKKS pada saat

mengilangkan asam lemak dengan menggunakan air dan NaOH. Ember

Gambar 3.3. Ember plastik

4. Cetakan

Cetakan terbuat dari papan kayu dan triplek. Cetakan yang dibuat

berukuran panjang 400 mm, lebar 200 mm dan tinggi 150 mm. Cetakan

yang digunakan dapat dilihat pada gambar 3.4.

Gambar 3.4. Cetakan

5. Timbangan

Timbangan berfungsi untuk mengukur berat bahan penyusun yang akan

digunakan sebagai campuran pembuat Speed bump dan perubahan berat

dari spesimen uji Speed bump selama 28 hari. Timbangan yang digunakan

6. Sendok semen

Sendok semen berfungsi sebagai pengaduk bahan campuran dari beton

ringan gambar untuk sendok semen dapat dilihat pada gambar 3.6.

Gambar 3.6. Sendok semen

7. Oli

Oli berfungsi sebagai bahan pelapis antara cetakan dengan campuran dari

bahan-bahan pembuatan beton ringan dimana juga untuk mempermudah

mengeluarkan spesimen uji Speed bump dari cetakan. Oli yang digunakan

seperti pada gambar 3.8.

Gambar 3.8. Oli

8. Mesin penghalus serat

Mesin penghalus serat digunakan untuk menghaluskan serat TKKS

menjadi berukuran 0,5–1 cm. Spesifikasi mesin penghalus serat dapat

Gambar 3.9. Mesin penghalus serat

Tabel 3.2 Spesifikasi mesin penghalus serat

No. Spesifikasi Satuan Besaran

1. Jenis Motor Listrik Induksi

2. Daya Keluaran HP/kW 1 / 0,75

3. Frekuensi Hz 50

4. Voltage V 220

5. Arus Listrik A 8

6. Putaran Mesin Rpm 1450

7. Fase 1

8. Suhu Operasi oC 60

9. Sarung tangan karet

Sarung tangan karet berfungsi sebagai pelindung tangan. Sarung tangan

10. Masker.

Masker berfungsi sebagai panyaring udara kotor, material-material kecil

saat proses penggilingan serat TKKS, dan bahan-bahan kimia saat

perendaman serat TKKS hingga proses pencetakan speed bump dan

polymeric foam masker yang digunakan dapa dilihat pada gambar 3.11.

Gambar 3.11. Masker

11. Mesin pengaduk

Mesin pengaduk diperlihatkan pada gambar 3.12 berfungsi mengaduk

material komposit yang terdiri dari mortar (semen, pasir, air), serat TKKS

dan bahan pengembang agar tercampur secara merata. Spesifikasi mesin

pengaduk dapat dilihat pada tabel 3.3.

Tabel 3.3. Spesifikasi mesin pengaduk semen

No. Spesifikasi Satuan Besaran

1. Jenis Motor Listrik Induksi

2. Daya Keluaran HP/kW 1 / 0,75

3. Frekuensi Hz 75

4. Arus Listrik A 8

5. Putaran Mesin Rpm 2834

6. Fase 1

7 Puli 1 : 0,5

8. Gear box 1:70

9. Transmisi gear Speed 1

10 Putaran akhir Rpm 75

3.2.2 Bahan

Bahan yang digunakan dalam pembuatan spesimen beton ringan (concret

foam) adalah sebagai berikut:

1. Serat tandan kosong kelapa sawit

Serat tandan kosong kelapa sawit berfungsi sebagai penguat

matriks komposit diperoleh dari hasil pengolahan tandan kosong

kelapa sawit yang diolah menjadi serat berdasarkan proses–proses

tertentu. Tandan Kosong Kelapa Sawit (TKKS) yang digunakan adalah

bahan yang memiliki nilai ekonomi yang rendah.

TKKS ini biasanya dibuang saja agar dapat berfermentasi dan

menjadi pupuk. TKKS ini banyak ditemukan didaerah Sumatera Utara.

Serat TKKS yang digunakan dalam proses pembuatan speed bump

Gambar 3.13. Serat TKKS

2. Semen

Fungsi utama dari semen adalah untuk mengikat partikel

agregat yang terpisah sehingga menjadi satu kesatuan. Bahan dasar

pembentuk semen adalah:

1. 3CaO.SiO2 (tricalcium silikat)

2. 2CaO.SiO2 (dicalcium silikat)

3. 3CaO.Al2O3 (tricalcium aluminate)

4. 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit)

Faktor semen sangatlah mempengaruhi karakteristik campuran

mortar. Kandungan semen hidraulis yang tinggi akan memberikan

banyak keuntungan, antara lain dapat membuat campuran mortar

menjadi lebih kuat, lebih padat, lebih tahan air, lebih cepat mengeras,

dan juga memberikan rekatan yang lebih baik. Kerugiannya adalah

dengan cepatnya campuran mortar mengeras, maka dapat

menyebabkan susut kering yang lebih tinggi pula. Mortar dengan

kandungan hidraulis rendah akan lebih lemah dan mudah dalam

Gambar 3.14. Semen

3. Air

Air berfungsi sebagai matriks pengikat antara semen dan

agregat. Umumnya semen membutuhkan air sebanyak 3/10 dari

beratnya. Tetapi beton dengan perbandingan air dan semennya seperti

ini memeliki sifat yang sangat keras. Perbandingan semen dan air akan

sangat mempengaruhi dari kualitas beton tersebut.

Air yang digunakan pada campuran beton harus bersih dan

bebas dari bahan-bahan merusak yang mengandung oli, asam, alkali,

garam, bahan organik, atau bahan-bahan lainnya yang merugikan

terhadap beton.

Air pada penelitian ini juga digunakan sebagai bahan untuk

membersihkan TKKS dari material-material yang tidak diinginkan.

Kotoran yang mungkin ada pada TKKS adalah jamur, pasir, debu dan

tanah.

4. Pasir

Pasir merupakan jenis agregat alam. Agregat utamanya

digunakan untuk mengisi bagian terbesar dari beton yang mana

mengisi 75% bagian dari beton. Semakin besarnya ukuran agregat

yang digunakan maka akan semakin mengurangi jumlah semen yang

cracks. Umumnya untuk beton dengan kekuatan lebih dari 20 MPa ukuran agregatnya lebih dari 40mm dan untuk kekuatan diantara 30

MPa agregat yang digunakan berukuran 20 mm. Adapun pasir yang

digunakan diperlihatkan pada gambar 3.15.

Gambar 3.15. Pasir

5. NaOH

NaOH berfungsi untuk menghilangkan asam lemak yang

terikat pada TKKS sebelum diproses menjadi serat.

6. Bahan pengembang

Bahan pengembang berfungsi sebagai bahan untuk menghasilkan

busa agar material komposit mengalami pengembangan volume.

Bahan pengembang yang digunakan ditunjukkan pada gambar 3.16.

7. Serat TKKS

Serat TKKS diperoleh dari hasil pengolahan tandan kosong kelapa

sawit dengan beberapa tahapan proses. Tahapan tersebut adalah:

1. Perendaman TKKS dalam air yang mengandung larutan

NaOH 1% selama 24 jam.

2. Pencucian dengan air bersih.

3. Pengeringan dengan cara menjemur serat ini pada sinar

matahari selama ±3 hari atau dapat juga menggunakan

mesin pengering.

4. Pencacahan serat menjadi bagian-bagian kecil (0,5-1 cm).

5. Penghalusan serat dengan menggunakan mesin penghalus

serat. Mesin penghalus serat TKKS diperlihatkan pada

gambar 3.17.

Gambar 3.17. Mesin penghalus serat TKKS

3.2.3 Bahan yang digunakan dalam pembuatan spesimen polymeric foam adalah sebagai berikut:

Bahan komposit polymeric foam terdiri dari polyester resin tak jenuh dan

blowing agent. Blowing agent yang digunakan dalam penelitian ini adalah; polyol dan isocyanate. Sementara untuk mempercepat proses polimerisasi digunakan

1. Polyester resin tak jenuh (BQTN 157-EX)

Polyester resin BQTN 157-EX merupakan polimer kondensat yang terbentuk berdasarkan reaksi antara polyol yang merupakan organik gabungan

dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic, yang

mengandung ikatan ganda. Tipikal jenis polyol yang digunakan adalah glycol,

seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan adalah

asam phthalic dan asam maleic. Adapun jenis polyester resin yang digunakan

dalam penelitian ini dapat dilihat pada gambar 3.18.

Gambar 3.18. Resin Unsaturated Polyester BQTN-157 EX

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukan.

Polyester tergolong jenis polimer thermoset yang memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan

ketika proses pembentukannya. Struktur bahan yang dihasilkan berbentuk

crosslink dengan keunggulan daya tahan yang lebih baik terhadap jenis pembebanan statik dan impak. Hal tersebut disebabkan oleh molekul yang

dimiliki bahan dalam bentuk rantai molekul raksasa, atom-atom karbon yang

saling mengikat satu dengan lainnya mengakibatkan struktur molekulnya

menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan

data karakteristik mekanik bahan Polyester resin tak jenuh seperti terlihat pada

Tabel 3.4. Karakteristik mekanik polyester resin tak jenuh

Sifat Mekanik Satuan Besaran

Berat Jenis ( ) Kg.m-3 1,2 s/d1,5

Modulus young (E) GPa 2 s/d 4,5

Kekuatan Tarik ( ) (MPa) 40 s/d 90

2. Blowing agent

Blowing agent adalah bahan yang digunakan untuk menghasilkan struktur

berongga pada komposit yang dibentuk. Jenis blowing agent yang digunakan

dalam penelitian ini adalah polyurethane. Bentuk polyol dan isocyanate yang

dipergunakan dalam penelitian ini diperlihatkan pada gambar 3.19.

Gambar 3.19. Blowing agent

Polyurethane adalah suatu jenis polimer yang mengandung jaringan urethane yaitu -NH-CO-O-. Polyurethane dibentuk oleh reaksi senyawa isosianat yang bereaksi dengan senyawa yang memiliki hydrogen aktif seperti diol (polyol),

yang mengandung group hydroksil dengan mempercepat reaksi yaitu katalis.

Unsur nitrogen yang bermuatan pada kelompok alkohol (polyol) akan membentuk

ikatan urethane antara dua unit monomer dan menghasilkan dimer urethane.

Reaksi isosianat ini akan membentuk amina dan gas karbon dioksida (CO2). Gas

bahan polymeric foam. Bahan polymeric foam banyak ditemukan sebagai busa

kaku dan fleksibel yang digunakan sebagai pelapis atau perekat bahan.

Berdasarkan sifat mekaniknya bahan ini memiliki 4 (empat) sifat penting

diantaranya:

5. Sifat Elastik

Sifat ini berhubungan dengan sifat kekakuan bahan yang terdiri dari

geometri, bentuk dan mikrostrukturnya.

6. Sifat Viskoelastik

Sifat peredaman solid bahan, sifat ini merupakan efek dari bentuk

geometri bahan tersebut.

7. Sifat Akustik

Sifat ini berhubungan dengan sifat media yang dilewati oleh

perambatan suara akibat bentuk struktur yang berongga akan

memudahkan gelombang udara masuk kedalam bahan dan terserap atau

terperangkap sebagian besar kedalam struktur tersebut. Dengan

demikian suara yang keluar dan atau dipantulkan oleh bahan polymeric

foam akan mengalami pelemahan.

8. Sifat Viskoakustik

Sifat ini berhubungan dengan peredaman fluida yang dihubungkan

dengan geometri, bentuk mikrostrukturnya yang sama dengan sifat

elastiknya.

3. Katalis MEKPO

Katalis merupakan bahan kimia yang digunakan untuk mempercepat

proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan

atmosfir. Jenis katalis yang digunakan adalah jenis Methyl Ethyl Keton Peroksida

Gambar 3.20. Katalis

Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan

gelembung blowing agent, sehingga tidak mengembang secara berlebihan, atau

terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan

gelembung.

4. Serat Tandan Kosong Kelapa Sawit (TKKS)

Bahan penguat komposit yang digunakan ialah dari bahan TKKS yang

kemudian dibentuk menjadi ukuran halus dan dicampur dalam matriks. Ukuran

serat TKKS yang belum dicacah adalah 13-18cm dan serat ini dihaluskan lagi

hingga mencapai ukuran 0,5-1 cm.

3.3. Desain Speed bump

Desain Speed bump diawali dengan melakukan simulasi dengan terhadap

bentuk Speed bump yang sudah umum dipergunakan.

3.3.1 Bentuk speed bump concrete foam dan berongga 1”,2”dan 3” inci

(a) (b)

Gambar 3.21 Model: (a)concrete (b) rongga 1 inci (c) rongga 2 inci (d) rongga 3

(c) (d)

Gambar 3.21. (Lanjutan)

Sedangkan cetakan concrete foam dan speed bump berongga 1”,2”,3” inci

yang dipergunakan diperlihatkan pada gambar 3.22.

Gambar 3.22. Cetakan concrete dan rongga 1”,2”3” inci

3.4 Prosedur Pembuatan Polymeric foam

Pada penelitan metode yang digunakan untuk pembuatan polymeric foam adalah dengan penuanagan pada cetakan. Cetakan yang digunakan adalah pipa dengan diameter 1”,2”dan 3” inci.

Prosedur pembuatan polymeric foam adalah sebagai berikut:

1. Memotong pipa dengan panjang sesuai lebar speed bump yang akan

diberi rongga yaitu 20 cm kemudian membelahnya menjadi 2 bagian.

2. Membersihkan pipa tersebut, kemudian lumasi dengan menggunakan

oli dengan tujuan menpermudah saat proses pembongkaran.

ditentukan, pemilihan berbentuk serat panjang antara 0,5-1 cm. Serat

TKKS ditunjukkan seperti pada gambar 3.23.

Gambar 3.23. Serat TKKS

4. Persiapkan polyester resin tak jenuh kemudian timbang sesuai

kebutuhan yang telah ditentukan, selanjutnya campurkan dengan serat

TKKS yang telah dipersiapkan sebelumnya.

5. Masukkan katalis kemudian aduk dengan mixer.

6. Setelah bahan tercampur dengan merata masukkan blowing agent.

Blowing agent ditunjukkan seperti pada gambar 3.24.

Gambar 3.24. Blowing agent

7. Setelah bahan tercampur kemudian tuangkan kadalam cetakan yang

telah dipersiapkan.

8. Biarkan bahan penyusun tersebut mengeras, kemudian produk tersebut

dipisahkan dengan cetakan setelah 1 × 24 jam. Hasilnya diperlihatkan

(a) (b)

(c)

Gambar 3.25. polymeric foam (a) 1” inci (b) 2” inci (c) 3” inci

Tabel 3.5. Komposisi material

No B.A Resin Serat Katalis

V1

1 20% 60% 10% 10%

2 30% 50% 10% 10%

3 40% 40% 10% 10%

4 0% 80% 10% 10%

V2

1 20% 65% 5% 10%

2 20% 55% 25% 10%

V3

2 10% 70% 10% 10%

3.5. Prosedur Pembuatan Speed Bump

Pada penelitian metode yang digunakan untuk pembuatan Speed Bump

adalah dengan dituang. Bahan yang dipakai adalah concrete foam dan rongga 1”,2”3” inci.

Prosedur pembuatan speed bump adalah sebagai berikut:

1. Melumasi dengan oli pada bagian dalam cetakan dengan tujuan untuk

mempermudah proses pembongkaran.

2. Mengayak pasir untuk mendapatkan ukuran butir yang sama dan

memisahkan partikel lain yang tidak dibutuhkan seperti

kotoran-kotoran kayu, daun kering, dll.

3. Mengayak semen untuk memisahkan gumpalan-gumpalan semen

yang disebabkan oleh kelembaban lingkungan penyimpanan.

4. Persiapkan serat TKKS timbang serat sesuai dengan komposisi yang

telah ditentukan. Pemilihan serat berbentuk serat panjang antara 0,5-1

cm.

5. Persiapkan bahan-bahan yang diperlukan yaitu: serat TKKS, Mortar

(semen, pasir dan air), bahan pengembang, Berat material keseluruhan

yang dibutuhkan ialah 22 kg yang diperoleh dari volume cetakan

sebesar 0,022 m3 dengan asumsi density air 1000 Kg/m3, berikut

komposisi bahan spesimen ditunjukkan pada tabel 3.6.

Tabel 3.6. Komposisi bahan spesimen dalam satuan gram.

5798 8474 6244 18 1115

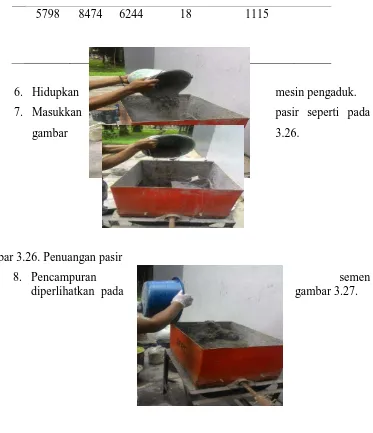

6. Hidupkan mesin pengaduk.

7. Masukkan pasir seperti pada

gambar 3.26.

Gambar 3.26. Penuangan pasir

8. Pencampuran semen

diperlihatkan pada gambar 3.27.

Gambar.3.27. Penuangan semen

9. Masukkan serat TKKS setelah semen dan pasir tercampur dengan

Gambar 3.28. Penuangan serat TKKS

10.Campurkan air seperti pada gambar 3.29

11. Masukkan bahan pengembang 7% sampai busa terbentuk

gambar 3.30.

.

Gambar.3. 30. Penuangan bahan pengembang

11. Setelah pengadukan beberapa menit, maka hasil akhir adalah

beton berbusa dengan agregat ringan serat TKKS, dan segera

lakukan pengecoran atau menuangkan kedalam cetakan pada

gambar 3.31.

Gambar.3.31. Penuangan mortar dalam cetakan

12. Selanjutnya biarkan campuran bahan penyusun mengeras,

kemudian produk tersebut dipisahkan dengan cetakan setelah

Gambar 3.32. Speed bump berbahan concrete foam diperkuat serat TKKS

Selanjutnya produk tersebut direndam dalam air selama 7 × 24 jam

karena semen masih membutuhkan air untuk proses pengikatan

partikel-partikel sehingga produk menjadi lebih keras.

13. Setelah perendaman produk selama 7×24 jam maka produk

dikeringkan dengan udara bebas sampai berat produk konstan.

14. Selanjutnya dapat dilakukan pengambilan data density dan penguji

impak jatuh bebas gambar 3.33.

Gambar 3.33. Pengujian impak jatuh bebas

3.6. Prosedur Pengujian Impak Jatuh Bebas

Alat uji yang digunakan dalam penelitian ini adalah alat uji impak jatuh

bebas. Pengujian impak dilakukan dilaboratoriun Riset Impak dan Keretakan Unit

II Universitas sumatera Utara.

Pengujian ini bertujuan untuk mengetahui respon tegangan pada material

tinggi. Pengujian dilakukan dengan ketinggian jatuh impak tor adalah: 2 m dan

berat sebesar 5 Kg.

3.6.1. Set-up Pengujian Impak

Sebelum dijalankan pengujian maka harus dilakukan langkah-langkah

untuk menghidupkan alat uji yaitu sebagai berikut:

1. Hubungkan semua koneksi seperti: loadcell, sensor posisi, kabel USB

dan Power DAQ, Lab-Jack U3-LV.

2. Aktifkan software DAQ For Helmet Impact Testing dari Icon yang ada

didekstop.

3. Persiapkan peralatan uji jatuh bebas dan pastikan bahwa loadcell dan

dudukan loadcell sudah terpasang dengan baik begitu juga dengan

anvil support seperti gambar 3.34.

(a) (b)

Gambar 3.34. Komponen alat uji impak jatuh bebas (a) Loadcell

terpasang (b) Test rig dan Anvil

4. Masukkan Anvil pada Anvil Support sesuai dengan kebutuhan

pengujian pengambilan data.

5. Siapkan sampel uji yang akan dilakukan pengujian.

3.6.2 Prosedur Pengujian Impak

2. Tentukan posisi jarak ketinggian jatuh impaktor yang diinginkan, dan

pastikan sensor proximity dalam kondisi aktif.

3. Tekan tombol Start pada software DAQ for Helmet Impact Testing.

4. Setelah jarak ketinggian ditentukan dan memastikan bahwa sensor

proximity sudah berfungsi, spesimen uji sudah terpasang, maka impaktor siap untuk dijatuhkan dengan cara melepaskan tali penahan

luncur animpaktor.

5. Tekan tombol STOP setelah beberapa saat impak tor menumbuk

spesimen pada anvil.

6. Tekan tombol SAVE untuk menyimpan data hasil uji kedalam file

berformat txt, dan akan tersimpan dalam drive C folder DATA EXP

(data experiment).

7. Lalu data hasil pengujian tersebut kita olah dengan menggunakan

program software MS-EXCEL.

3.6.3. Prosedur Kalibrasi

Pengujian impak jatuh bebas dilakukan dengan terlebih dahulu melakukan

kalibrasi pada DAQ Lab-Jack dan DAQ For Helmet Impact Testing Software

sesuai dengan alat loadcell yang memang sudah mendapatkan sertifikasi kalibrasi

dari Komite Akreditasi Nasional (KAN) untuk kapasitas maksimum 20.000 Kg

beban statis, untuk pengujian ini loadcell dikalibrasi dengan DAQ for speed bump

impact testing software sebesar 3500 Kg.

Prosedur kalibrasi adalah sebagai berikut:

1. Letakkan loadcell pada alat penekan dan hubungkan kabel loadcell

dengan digital display calibrator.

2. Jalankan software DAQ For Helmet Impact Testing dan buka

Gambar 3.35. DAQ for Helmet Impact testing Software

3. DAQ For Helmet Impact Testing Software akuisisi data khusus untuk memonitor pengujian dengan metode software menerima masukan

(input) gaya dari sinyal loadcell dan titik tumbukan pada saat posisi

impaktor menumbuk spesimen lalu dan diteruskan ke loadcell. Posisi

ketinggian impaktor direkam beserta waktunya dan ditandai dengan

berubahnya warna merah pada tampilan posisi di interface user.

4. Tekan loadcell sampai digital display terbaca 3500 Kg dan tahan

penekanan.

5. Lepaskan kabel loadcell dari digital display dan masukan atau

hubungkan kabel tersebut dengan DAQ Lab-Jack U3-LV seperti

terlihat pada gambar 3.36.

6. Pilih channel loadcell AINO pada interface user CALIBRATION

PROGRAM seperti terlihat pada gambar 3.37.

Gambar 3.37. Calibration Program

7. Tekan START dan akan terbaca pada text Voltage (atas kanan).

8. Isilah atau ketiklah entry value pada text VALUE MAX nilai 3500

dan tekan OKE (sebelah kanan).

9. Lepaskan beban penekan loadcell.

10. Isilah entri value pada teks VALUE MIN nilai 0 dan tekan OKE

(sebelah kanannya).

11. Tekan tombol CONFIRM maka akan muncul nilai CONVERTION dan

OFSET.

12. Tekan SAVE to FILE untuk menyimpan data hasil kalibrasi kedalam

secara otomatis.

13. Tekan tombol finish untuk mengakhiri proses kalibrasi.

14. Tekan tombol EXIT untuk menutup program kalibrasi.

3.7. Diagram Alir Penelitian

Secara umum penelitian ini dilakukan dengan beberapa tahapan yang sudah direncanakan yaitu dimulai dengan studi literature, persiapan alat dan bahan,

pengolahan serat Tandan Kosong Kelapa Sawit (TKKS), pembuatan spesimen, uji

Mulai

Studi literatur : Buku referensi, jurnal, internet

Hasil pengujian dan analisa data: ketinggian, gaya impak maksimum,

tegangan, kondisi speed bump

Selesai Respon material dapat diamati melalui pengujian

Persiapan pengujian: Pengujian impak jatuh bebas speed bump

Persiapan spesimen uji: membuat cetakan speed bump, mencetak speed

bump, membuat cetakan polymeric foam, mencetak polymeric foam

Gambar 3.38. Diagram alir Penelitian Tidak

Berhasil

BAB 4

HASIL DAN PEMBAHASAAN

4.1. PENDAHULUAN

Penelitian ini bertujuan untuk mendapatkan proses pembuatan dan

menganalisa respon speed bump dari bahan conrete foam diperkuat serat Tandan

Kosong Kelapa Sawit (TKKS). Pengujian yang dilakukan adalah uji impak

dengan menggunakan sistem beban jatuh bebas terhadap spesimen.

4.2. Pembuatan Speed Bump

Pembuatan speed bump dilakukan dengan cetakan yang berukuran 400 ×

200 × 150 (mm). Teknik pembuatan struktur Speed bump pada penelitian ini

menggunakan metode penuangan/cor. Penelitian ini bertujuan untuk mendapatkan

proses pembuatan dan menganalisa respon speed bump dari bahan conrete foam dan rongga 1”, 2” dan 3” inci diperkuat serat Tandan Kosong Kelapa Sawit (TKKS). Pengujian yang dilakukan adalah uji impak dengan menggunakan sistem

beban jatuh bebas terhadap spesimen.

Bahan-bahan yang diperlukan yaitu: Serat TKKS, Mortar (semen,pasir dan

air), blowing agent, dan pipa 1”,2”, 3” inci. Berat material keseluruhan yang

dibutuhkan ialah 22,3 kg yang diperoleh dari volume cetakan sebesar 0,0223 m3

dengan asumsi density 1000 Kg/m3, komposisi bahan spesimen ditunjukkan pada

tabel 4.1.

Tabel 4.1. Komposisi bahan spesimen dalam satuan gram

5798 8474 6244 18 1115

4.3. Pembuatan Polymeric Foam

Pembuatan polymeric foam dilakukan dengan cetakan pipa yang berdiameter 1”, 2”, dan 3” inci, pipa tersebut dibelah menjadi dua bagian dibersihkan, dilumasi dengan oli dan diikat kembali dengan mengunakan lak ban

kemudian salah satu ujungnya ditutup rapat.

Persiapkan bahan-bahan yang diperlukan yaitu: serat TKKS, polyyeter

resin tak jenuh (BQTN 157-EX), Blowing agent, dan Katalis MEKPO. Komposisi terbaik adalah pada variasi V1.1 (Resin = 60 %, B.A = 20%, Serat 10%, Katalis =

10%) [10]. Komposisi pembuatan polymeric foam ditunjukkan pada tabel 4.2.

Tabel 4.2. Komposisi material folymeric foam

No B.A Resin Serat Katalis

V1

1 20% 60% 10% 10%

2 30% 50% 10% 10%

3 40% 40% 10% 10%

4 0% 80% 10% 10%

V2

1 20% 65% 5% 10%

2 20% 55% 25% 10%

1 40% 35% 15% 10%

2 10% 70% 10% 10%

4.4. Desain Speed Bump Berongga Dengan Test Rig

Desain AutoCAD speed bump berongga dengan dudukan speed bump berongga saat melakukan pengujian impak jatuh bebas ditunjukkan pada gambar

4.1.

Gambar 4.1. AutoCAD speed bump berongga dengan test rig

4.5. Pengujian Impak Jatuh Bebas

Pengujian dilakukan dengan metode impak jatuh bebas, dan dengan

jumlah sampel 8 buah pada ketinggian 2 m, dengan posisi speed bump datar.

Posisi Speed Bump datar, hal ini dilakukan untuk mendapatkan tegangan

yang bekerja pada material tersebut sehingga akan diperoleh hasil akhir bahwa

material tersebut memiliki kemampuan yang dibutuhkan oleh speed bump.

Sehingga pada pemakaian speed bump dapat bekerja secara maksimal. Posisi

Gambar 4.2. Posisi speed bump datar

Indikasi mengenai kegagalan dilihat berdasarkan ada tidaknya keretakan.

Pengujian dinamik dilakukan untuk mendapatkan respon secara dinamik material, dan

pengujian ini dilakukan dengan pengujian impak jatuh bebas kecepatan tinggi.

Pengujian impak jatuh bebas diperumpamakan sebagai sebuah benda jatuh

bebas dari keadaan mula berhenti mengalami pertambahan kecepatan selama

benda tersebut jatuh.

Jika benda jatuh kebumi dari ketinggian tertentu relatif kecil

dibandingkan jari-jari bumi, maka benda mengalami pertambahan kecepatan

kebawah dengan harga yang sama setiap detik.

4.5.1. Pengujian Impak Jatuh Bebas Concrete Foam

Pengujian impak jatuh bebas concrete foam dilakukan dengan metode impak

jatuh bebas dari ketinggian 2 m, dengan posisi datar diperlihatkan pada gambar

bump ditunjukkan seperti pada gambar 4.5.

Gambar 4.5. Keretakan akibat gaya impak pada ketinggian 2 meter

4.5.2. Pengujian Impak Jatuh Bebas Dengan Rongga 1 Inci

Pengujian impak jatuh bebas dengan rongga 1 inci, dilakukan dengan

metode impak jatuh bebas dari ketinggian 2 meter dengan posisi speed bump datar

diperlihatkan pada gambar 4.6.

Gambar 4.6. Pengujian impak jatuh bebas dengan rongga 1 inci

Grafik Waktu vs Gaya impak pada spesimen posisi datar dengan ketinggian

2 meter dengan rongga 1 inci. Pada percobaan 1 patahan akibat beban impak

terjadi pada 4,5 Force(KGF) dalam waktu -2,7(msec) dan percobaan 2 patahan

akibat beban impak terjadi pada 5,3 Force(KGF) dalam waktu -1,7(msec)

diperlihatkan

seperti pada

gambar 4.7.

4

Gambar 4.7. Grafik Waktu vs Gaya impak pada ketinggian 2 m rongga 1 inci

Dari Gambar 4.7. Terlihat bahwa untuk kategori impak datar ketinggian 2

meter untuk spesimen 1 rongga 1 inci diperoleh gaya impak sebesar 44,1 N dan

spesimen 2 sebesar 51,94 N. Rata-rata tegangan impak datar ketinggian 2 meter

dengan rongga 1 inci adalah 48,02 N. Pada ketinggian 2 meter speed bump rongga

1 inci terjadi keretakan. Keretakan terjadi dibagian tengah, disebabkan impak

tepat mengenai bagian tengah speed bump ditunjukkan lingkaran berwarna kuning

ditunjukkan pada gambar 4.8.

Gambar 4.8. Keretakan akibat gaya impak pada ketinggian 2 meter

4.5.3. Pengujian Impak Jatuh Bebas Dengan Rongga 2 Inci

Pengujian impak jatuh bebas dengan rongga 2 inci, dilakukan dengan

metode jatuh bebas dari ketinggian 2 meter, dengan posisi speed bump datar

seperti pada gambar 4.9.

F

ORCE

(

KG

F

)

Gambar 4.9. Pengujian impak jatuh bebas dengan rongga 2 inci

Grafik Waktu vs Gaya impak pada spesimen posisi datar dengan ketinggian 2

meter rongga 2 inci, pada percobaan 1 patahan akibat beban impak terjadi pada

1,8 Force(KGF) dalam waktu -4,7 (msec) dan percobaan 2 patahan akiibat beban

impak terjadi pada 1,8 Force(KGF) dalam waktu -10,81 (msec) diperlihatkan

seperti pada gambar 4.10.

Gambar 4.10. Grafik Waktu vs Gaya impak ketinggian 2 meter rongga 2 inci

Dari gambar 4.10. Terlihat bahwa untuk kategori impak datar ketinggian 2

meter speed bump rongga 2 inci untuk spesimen satu diperoleh gaya impak

sebesar 20,58 N dan pada spsimen dua diperoleh gaya impak sebesar 19,6 N.

Rata-rata tegangan impak datar ketinggian 2 meter rongga 3 inci sebesar 20,9 N.

Keretakan terjadi pada bagian tengah ditunjukkan lingkaran berwarna kuning

disebabkan disini terjadi impak mengenai bagian tengah speed bump ditunjukkan

pada gambar 4.11.

Gambar 4.11. Keretakan akibat gaya impak pada ketinggian 2 meter

4.5.4. Pengujian Impak Jatuh Bebas Dengan Rongga 3 Inci

Pengujian impak jatuh bebas dengan rongga 3 inci, dilakukan dengan

metode impak jatuh bebas dari ketinggian 2 meter, dengan posisi speed bump

datar. Diperlihatkan pada gambar 4.12.

Gambar 4.12. Pengujian impak jatuh bebas dengan rongga 3 inci

Grafik Waktu vs Gaya impak pada spesimen posisi datar dengan ketinggian

2 meter rongga 3 inci, pada percobaan 1 patahan akibat beban impak terjadi pada

9,91 Force(KGF) dalam waktu -4,5 (msec) dan percobaan 2 patahan akibat beban

impak terjadi pada 8,11Force(KGF) dalam waktu -2,7 (msec) diperlihatkan pada

gambar 4.13.

.

Gambar 4.13. Grafik Waktu vs Gaya impak ketinggian 2 meter rongga 3 inci

Dari gambar 4.13. Terlihat bahwa untuk kategori impak datar pada

ketinggian 2 meter rongga 3 inci, untuk spesimen 1 diperoleh gaya impak sebesar

ketinggian 2 meter rongga 3 inci adalah 92,659 N. Pada ketinggian 2 meter terjadi

keretakan pada spesimen. Keretakan terjadi pada bagian tengah ditunjukkan pada

lingkaran berwarna kuning dibagian tengah, ini disebabkan impak tepat mengenai

bagian tengah speed bump seperti pada gambar 4.14.

Gambar 4.14. Keretakan akibat gaya impak pada ketinggian 2 meter

Pada daerah pembebanan, luas daerah pembebanan adalah 0,002 m2 yang

merupakan luas penampang, hasil dari perbandingan antara gaya impak dengan

luas penampang maka akan dihasilkan tegangan. Sedangkan energi diperoleh dari

hasil kali gaya impak dengan ketinggian hasil ini ditabulasikan dalam tabel 4.2.

Tabel 4.2. Hasil pengujian impak jatuh bebas

Tipe Spesimen Ketinggian

BAB 5

KESIMPULAN DAN SARAN

5.1. KESIMPULAN

Dari hasil penelitian yang dilakukan, diperoleh beberapa hasil yang

merupakan jawaban dari tujuan yang dijadikan kesimpulan penelitian ini

diantaranya:

1. Pembuatan speed bump dan polymeric foam

a. Pembuatan speed bump

Pembuatan speed bump menggunakan komposisi semen=26 %, pasir=38%,

air=28%, BA=5%, TKKS=3% berdimensi 200 × 400 × 150 mm. Proses

pembuatan menggunakan metode penuangan kecetakan setelah bahan

dicampurkan kedalam sebuah wadah lalu dituang kedalam cetakan yang

telah dibuat. Pada permukaan cetakan yang terkena bahan dilapisi oli agar

pada proses pembukaan cetakan spesimen tidak lengket terhadap cetakan.

Setelah 24 jam dibiarkan mengering maka cetakan dibuka dan spesimen

dipotong sesuai dimensi yang dibutuhkan.

b. Prosedur pembuatan polymeric foam

Pembuatan mengunakan metode penuangan kedalam cetakan, setelah bahan

dicampurkan disebuah wadah lalu dituangkan kedalam cetakan yang telah

disiapkan sebelumnya. Pada bagian dalam cetakan yang terkena bahan

dilapisi oli agar pada saat proses pembukaan cetakan dengan hasil

spesimen tidak lengket. Komposisi polymeric foam menggunakan

koposisi resin = 60%, blowing agent = 10%, serat = 10%, katalis 10%.

2. Hasil pengujian impak jatuh bebas

a. Pada ketinggian 2 m posisi datar concrete foam; spesimen satu; F max =

132,398 N, dan Tegangan = 0,066199 MPa. Spesimen dua F max =

142,198N, dan Tegangan = 0,071099 MPa, ketinggian 2 m concrete foam

44,1 N, dan tegangan = 0,02205 MPa. Spesimen dua F max= 51,94 N, dan

Tegangan= 0,02597 MPa. Pada ketinggian 2 m rongga 1 inci terjadi

keretakan.

c. Pada ketinggian 2 m posisi datar rongga 2 inci; spesimen satu; F max =

20,58 N, dan Tegangan 0,01029 MPa. Spesimen dua F max = 19,6 N, dan

Tegangan = 0,0098 MPa. Pada ketinggian 2 m rongga 2 inci terjadi

keretakan.

d. Pada ketinggian 2 m posisi datar rongga 3 inci; specimen satu; F

max =97,118 N, dan Tegangan= 0,048559 MPa. Spesimen dua F max = 88,2

N, dan Tegangan = 0,0441 MPa. Pada ketinggian 2 m rongga 3 inci terjadi

keretakan.

5.2. SARAN

1. Perlu dilakukan penelitian lebih lanjut demi memperbaiki sifat mekanik

speed bump ini serta membuatnya agar lebih kuat dan ekonomis.

2. Dalam pembuatan polymeric foam diperlukan cetakan yang lebih baik,

BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Bahan Komposit

Komposit dalam bahasa inggris berasal dari kata kerja “to compose“ yang berarti menyusun atau menggabung. Material komposit adalah material yang

terbuat dari dua bahan atau lebih yang tetap terpisah dan berbeda dalam level

makroskopik selagi membentuk komponen tunggal. Jadi secara sederhana bahan komposit berarti bahan gabungan dari dua atau lebih bahan yang berlainan.

Komposit adalah gabungan dua material atau lebih yang digabung secara

makroskopik untuk menghasilkan suatu material baru. Artinya penggabungan sifat-sifat unggul dari pembentuk masih terlihat nyata [1].

Pada desain struktur dilakukan pemilihan matriks dan penguat, hal ini

dilakukan untuk memastikan kemampuan material sesuai dengan produk yang

akan dihasilkan. Pada umumnya bentuk dasar suatu bahan komposit adalah

tunggal dimana merupakan susunan dari paling tidak terdapat dua unsur yang

bekerja bersama untuk menghasilkan sifat-sifat bahan yang berbeda terhadap

sifat-sifat unsur bahan penyusunnya.

Komposit terdiri dari suatu bahan utama (matrik) dan suatu jenis

penguatan (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan

kekakuan matrik. Penguatan ini biasanya dalam bentuk serat (fibre). Material

komposit terdiri dari lebih dari satu tipe material dan dirancang untuk

mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya

[2].

Bahan komposit memiliki banyak keunggulan, diantaranya berat yang

lebih ringan, kekuatan dan ketahanan yang lebih tinggi, tahan korosi dan

ketahanan aus [3]. Material komposit terdiri dari dua bagian utama yaitu: (1).

Matriks dan (2). Penguat (reinforcement). Hal ini dapat diilustrasikan pada

Gambar 2.1. Gabungan makroskopis fasa-fasa pembentuk komposit

Keterangan gambar:

1. Matriks berfungsi sebagai penyokong, pengikat fasa, penguat.

2. Penguat/serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan dua atau lebih bahan yang terpisah.

Komposit dikenal sebagai bahan teknologi karena diperoleh dari hasil

teknologi pemrosesan bahan. Kemajuan teknologi pemprosesan bahan dewasa ini

telah menghasilkan bahan teknik yang dikenal sebagai bahan komposit.

. Ada tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu:

1. Material pembentuk sifat-sifat intrinsik material pembentuk

memegang peranan yang sangat penting terhadap pengaruh sifat

kompositnya.

2. Susunan struktural komponen dimana bentuk serta orientasi dan

ukuran tiap-tiap komponen penyusun struktur dan distribusinya

merupakan faktor penting yang memberi kontribusi dalam

penampilan komposit secara keseluruhan.

3. Interaksi antar komponen karena komposit merupakan penggabungan

beberapa komponen yang berbeda, baik dalam hal bahannya maupun

bentuknya, maka sifat kombinasi yang diperoleh pasti akan berbeda.

Sifat bahan komposit sangat dipengaruhi oleh sifat dan distribusi unsur

penyusun, serta interaksi antara keduanya. Parameter penting lain yang mungkin

mempengaruhi sifat bahan komposit adalah bentuk, ukuran, orientasi dan

distribusi dari penguat (filler) dan berbagai ciri-ciri dari matriks [4]. Sifat mekanik

merupakan salah satu sifat bahan komposit yang sangat penting untuk dipelajari.

Untuk aplikasi struktur, sifat mekanik ditentukan oleh pemilihan bahan. Sifat

mekanik bahan komposit bergantung pada sifat bahan penyusunnya.

Peran utama dalam komposit berpenguat serat adalah untuk memindahkan

merugikan dan menjaga permukaan serat dari efek mekanik dan kimia. Sementara

kontribusi serat sebagian besar berpengaruh pada kekuatan tarik (tensil estrength)

bahan komposit [5].

Secara umum serat yang sering digunakan sebagai penguat (filler) adalah

serat buatan seperti serat gelas, karbon, dan grafit. Serat buatan ini memiliki

keunggulan tetapi biayanya tinggi jika dibandingkan dengan serat dari alam.

Pemakaian serat alam yaitu serat tandan kosong kelapa sawit sebagai pengganti

serat buatan akan menurunkan biaya produksi. Hal ini dapat dicapai karena

murahnya biaya yang diperlukan bagi pengolahan serat alam dibandingkan

dengan serat buatan. Walaupun sifat-sifatnya kalah dari segi keunggulan dengan

serat buatan, tetapi harus diingat bahwa serat alam lebih murah dalam hal biaya

produksi dan dapat terus diperbaharui.

2.1.1. Klasifikasi Material Komposit

Berdasarkan pada matrik penyusunnya komposit terdiri dari beberapa jenis

material komposit, yaitu:

1. Metal Matrix Composite (MMC)

Terdiri dari matrik logam seperti aluminium, timbal, tungsteen, molib

denum, magnesium, besi, kobalt, tembaga dan keramik.

2. Ceramic Matrix Composite (CMC)

Terdiri dari matrik keramik dan serat dari bahan lainnya.

3. Polymers Matrix Composite

Terdiri dari matrik termoset seperti polyester tidak jenuh dan epoxiy

atau termo plastik seperti Polycarbonate, polivinil klorida, nylon,

polysterene dan kaca, karbon, baja, serbuk kayu atau serat kevlar.

4. Concrete Matrix Composite (CMC)

Terdiri dari matrik beton ditambah beberapa matrik material serbuk

filler, pozolanic, serbuk/ serat kayu, serat bambu, stereofoam, baja,

2.1.2. Teknik Pembuatan Material Komposit

Pembuatan material komposit pada umumnya tidak melibatkan

penggunaan suhu dan tekanan yang tinggi. Penggabungan material matriks dan

penguat dilakukan dengan proses pengadukan. Proses pengadukan ini dilakukan

dengan selang waktu tertentu sebelum terjadi pengerasan material komposit.

Ada beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung

Pada metode penuangan secara langsung dilakukan dengan cara

melekatkan atau menyentuhkan material-material penyusun pada

cetakan terbuka dan dengan perlahan-lahan diratakan dengan

menggunakan roda perata atau dengan pemberian tekanan dari luar.

Metode ini cocok untuk jenis serat kontiniu.

2. Metode pemampatan atau tekanan

Pada metode pemampatan atau dengan menggunakan tekanan

ini menggunakan prinsip ekstrusi dengan pemberian tekanan pada

material bakunya yang dialirkan kedalam cetakan tertutup. Metode ini

umumnya berupa injeksi, mampatan atau semprotan. Material yang

cocok untuk jenis ini adalah penguat partikel.

3. Metode pemberian tekanan dan panas

Metode selanjutnya adalah metode pemberian panas dan tekanan,

dimana metode ini menggunakan tekanan dengan pemberian panas

awal yang bertujuan untuk memudahkan material komposit mengisi

pada bagian-bagian yang sulit terjangkau atau ukuran yang sangat

kecil.

2.2. Beton

Beton adalah suatu material yang menyerupai batu yang diperoleh dengan

menggabungkan yaitu semen, pasir, kerikil dan air untuk membuat campuran

tersebut menjadi keras dalam cetakan sesuai dengan bentuk dan dimensi struktur

yang diinginkan. Kumpulan material tersebut terdiri dari agregat yang halus dan

Pada umumnya beton terdiri dari ± 15 % semen, ± 8 % air, ± 3 % udara,

selebihnya pasir dan kerikil. Campuran tersebut setelah mengeras mempunyai

sifat yang berbeda-beda, tergantung pada cara pembuatannya. Perbandingan

campuran, cara pencampuran, cara mengangkut, cara mencetak, cara

memadatkan, dan sebagainya akan mempengaruhi sifat-sifat beton.

Sifat beton meliputi: mudah diaduk, disalurkan, dicor, didapatkan dan

diselesaikan, tanpa menimbulkan pemisahan bahan susunan pada adukan dan

mutu beton yang disarankan oleh konstruksi tetap dipenuhi. Material beton

mempunyai beberapa keunggulan teknis jika dibanding dengan material

konstruksi lainnya. Bahan baku pembuatan beton, seperti semen, pasir dan koral

atau batu pecah, sangat mudah diperoleh.

Keunggulan lain yang dimiliki beton dibandingkan dengan material

lainnya adalah mempunyai kuat tekan dan stabilitas volume yang baik dan biaya

perawatannya relatif lebih murah. Selain itu, material beton lebih tahan terhadap

pengaruh lingkungan, tidak mudah terbakar, dan lebih tahan terhadap suhu tinggi,

sehingga banyak digunakan sebagai pelindung struktur baja terhadap pengaruh

kebakaran pada bangunan gedung.

Sifat dan karakter mekanik beton secara umum:

1. Beton sangat baik menahan gaya tekan (high compressive strength),

tetapi tidak begitu pada gaya tarik (low tensile strength). Bahkan

kekuatan gaya tarik beton hanya sekitar 10% dari kekuatan gaya

tekannya.

2. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi,

karena elastisitasnya yang rendah.

3. Konduktivitas termal beton relatif rendah.

Beton akan memberikan hasil akhir yang bagus jika pengolahan akhir

dilakukan dengan cara khusus umpamanya diekspose agregatnya (agregat yang

mempunyai bentuk yang bertekstur seni tinggi diletakkan dibagian luar, sehingga

nampak jelas pada permukaan betonnya). Dalam keadaan yang mengeras, beton

bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar, beton dapat

Faktor–faktor yang membuat beton banyak digunakan karena memiliki

keunggulan–keunggulannya antara lain:

1. Kemudahan pengolahannya.

2. Material yang mudah didapat.

3. Kekuatan tekan tinggi.

4. Daya tahan yang tinggi terhadap api dan cuaca merupakan bukti dari

kelebihannya.

Selain memiliki kunggulan-keunggulan seperti disebutkan diatas, beton

juga memiliki kekurangan seperti berikut:

1. Bentuk yang telah dibuat sulit diubah.

2. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi

3. Berat (bobotnya besar).

4. Daya pantul suara yang besar.

Sebagian besar bahan pembuat beton adalah bahan lokal (kecuali semen

portland atau bahan tambah kimia), sehingga sangat menguntungkan secara ekomoni. Namun pembuatan beton akan menjadi mahal jika perencana tidak

memahami karakteristik bahan-bahan penyusun beton yang harus disesuaikan

dengan perilaku struktur yang akan dibuat.

2.2.1. Adukan Beton

Beton yang berasal dari pengadukan bahan-bahan penyusun agregat kasar

dan agregat halus kemudian diikat dengan semen yang bereaksi dengan air

sebagai bahan perekat, harus dicampur dan diaduk dengan benar dan merata agar

dapat dicapai mutu beton yang baik. Pada umumnya pengadukan bahan beton

dilakukan menggunakan mesin pengaduk kecuali jika hanya untuk mendapatkan

beton mutu rendah pengadukan dapat dilakukan tanpa menggunakan mesin

pengaduk.

Kekentalan adukan beton harus diawasi dan dikendalikan dengan cara

digunakan sebagai petunjuk ketepatan jumlah pemakaian air dalam hubungannya

dengan faktor air semen yang ingin dicapai.

Waktu pengadukan lamanya tergantung pada kapasitas isi mesin

pengaduk, jumlah adukan, jenis serta susunan butir bahan penyusun, dan slump

beton, pada umumnya tidak kurang dari 1,50 menit dimulai semenjak

pengadukan, dan hasil umumnya menunjukkan susunan dan warna merata. Sesuai

dengan tingkat mutu beton yang dihasilkan memberikan:

1.Keenceran dan kekentalan adukan yang memungkinkan pengerjaan

beton (penuangan, perataan, pemadatan) dengan mudah kedalam adukan

tanpa menimbulkan kemungkinan terjadinya segregation atau pemisahan

agregat.

2.Ketahanan terhadap kondisi lingkungan khusus (kedap air, korosif, dan

lain-lain).

Beton ringan berpori adalah beton yang dibuat agar strukturnya terdapat

banyak pori. Pori–pori yang timbul adalah akibat dari reaksi hidratasi

dimana semen akan menimbulkan panas (reaksi eksotermal) sehingga

menimbulkan gelembung–gelembung gas H2O dan CO2 yang nantinya

menimbulkan jejak pori dalam beton yang sudah mengeras. Semakin

banyak gas yang dihasilkan akan semakin banyak pori yang terbentuk

dan beton akan semakin ringan.

b. Beton ringan tidak berpori

Pada beton jenis tidak memiliki pori melainkan digantikan dengan

agregat ringan yang ditambahkan pada saat pembuatannya. Agregat yang

2.3. Speed Bump (Pembatas kecepatan kendaraan)

Speed Bump (Pembatas kecepatan kendaraan) adalah bagian jalan yang ditinggikan berupa tambahan aspal atau semen yang dipasang melintang dijalan

untuk pertanda memperlambat laju kendaraan. Fungsinya agar meningkatkan

keselamatan bagi pengguna jalan. Gambar Speed bump (Pembatas kecepatan

kendaraan) diperlihatkan pada gambar 2.2.

Gambar 2.2. Speed Bump

Speed Bump tersebut juga harus diberi garis serong dengan cat putih agar terlihat jelas oleh para pengendara yang hendak melintas. Untuk meningkatkan

keselamatan dan kesehatan bagi pengguna jalan ketinggianya diatur dan apabila

melalui jalan yang akan dilengkapi dengan rambu-rambu pemberitahuan terlebih

dahulu mengenai adanya speed bump, khususnya pada malam hari, maka speed

bump dilengkapi dengan marka jalan dengan garis serong berwarna putih atau kuning yang kontras sebagai pertanda [7].

Ukuran Speed bump (Pembatas kecepatan kendaraan) sudah diatur dalam

Keputusan Menteri Perhubungan Nomor KM 3 Tahun 1994 tentang alat

pengendali dan pengaman pemakai jalan. Disana disebutkan bahwa tinggi

maksimum Pembatas kecepatan kendaraan adalah 12 cm dan sudut kemiringan

15% (13,50). Speed bump tersebut juga harus diberi garis serong dengan cat putih

agar terlihat jelas oleh para pengendara yang hendak melintas.

Speed bump akan bermanfaat jika ditempatkan dan didesain sesuai dengan aturan misalkan dijalan lingkungan pemukiman, jalan lokal yang mempunyai

kelas jalan IIIC, dan yang ketiga adalah pada jalan-jalan yang sedang dilakukan

Speed bump yang tidak sesuai standar bukan hanya merusak kendaraan, tapi juga membahayakan sipengendara. Tinggi dan sudut kemiringan yang tidak

sesuai mengakibatkan beban kejut dan goncangan kendaraan yang terlalu besar.

Speed bump ditempatkan pada:

1. Jalan di lingkungan pemukiman

2. Jalan lokal yang mempunyai kelas jalan IIIC

3. Pada jalan-jalan yang sedang dilakukan pekerjaan konstruksi

Berikut ini gambar desain standar Speed bump (Pembatas kecepatan kendaraan) yang sesuai ketentuan pemerintah pada gambar 2.3.

2.4. Material Komposit Concrete Foam

Pada komposit concrete Foam, materialnya terdiri dari semen, pasir, air,

blowing agent,dan serat TKKS. Blowing Agent yang digunakan dalam penelitian ini adalah surfaktan.

2.4.1. Semen

Kata semen berasal dari caementum (Bahasa Latin), yang artinya “memotong menjadi bagian-bagian kecil tidak beraturan”. Semen adalah zat yang digunakan untuk merekat batu, bata, batako maupun bahan bangunan lainnya.

Material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif

yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang

padat dan mempunyai kekuatan yang cukup.

Semen merupakan hasil industri dari paduan bahan baku: batu

gamping/kapur sebagai bahan utama, yaitu bahan alam yang mengandung

senyawa Calcium Oksida (CaO), dan lempung/tanah liat yaitu bahan alam yang

mengandung senyawa: Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi

Oksida (Fe2O3) dan Magnesium Oksida (MgO) atau bahan pengganti lainnya

dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa memandang

proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan

air.

Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh,

sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah

dengan gips (gypsum) dalam jumlah yang sesuai. Fungsi utama dari semen

adalah untuk mengikat partikel agregat yang terpisah sehingga menjadi satu

kesatuan. Bahan dasar pembentuk semen adalah:

1. 3CaO.SiO2 (tricalcium silikat) 58% - 69%

2. 2CaO.SiO2 (dicalcium silikat) 8% - 15%

3. 3CaO.Al2O3 (tricalcium aluminate) 2% - 15%

4. 4CaO.Al2O3.Fe2O3 (tetracalcium alummoferrit) 6%-14%

Faktor semen sangatlah mempengaruhi karakteristik campuran beton.

tahan air, lebih cepat mengeras, dan juga memberikan rekatan yang lebih baik.

Kerugiannya adalah dengan cepatnya campuran beton mengeras, maka dapat

menyebabkan susut kering yang lebih tinggi pula. Beton dengan kandungan

hidrolik rendah akan lebih lemah dan mudah dalam pergerakan.

2.4.2 Pasir

Pasir merupakan jenis agregat alam. Agregat utamanya digunakan untuk

mengisi bagian terbesar dari beton yang mana mengisi 75 % bagian dari beton.

Semakin besarnya ukuran agregat yang digunakan maka akan semakin

mengurangi jumlah semen yang digunakan. Hal ini juga akan mengurangi panas

yang timbul pada saat pencampuran air dan hubungan antara thermal stresses dan

shrinkage cracks. Umumnya untuk beton dengan kekuatan lebih dari 20 MPa ukuran agregatnya lebih dari 40 mm dan untuk kekuatan diantara 30 MPa agregat

yang digunakan berukuran 20 mm.

2.4.3 Air

Air digunakan untuk membuat adukan menjadi bubur kental dan juga

sebagai bahan untuk menimbulkan reaksi pada bahan lain untuk dapat mengeras.

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen,

membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Oleh

karena itu, air sangat dibutuhkan dalam pelaksanaan pengerjaan bahan. Nilai

banding berat air dan semen untuk suatu adukan beton dinamakan water cement

ratio (w.c.r). Air yang dapat digunakan dalam proses pencampuran beton adalah sebagai berikut [8]:

1. Air yang digunakan pada campuran beton haruslah bersih dan bebas

dari bahan-bahan yang merusak seperti mengandung oli, asam,

alkali, garam, bahan organik, atau bahan-bahan lainnya yang

merugikan terhadap beton.

2. Air pencampur yang digunakan pada beton prategang atau pada

beton yang di dalamnya tertanam logam aluminium, termasuk air

bebas yang terkandung dalam agregat, tidak boleh mengandung ion

2.4.4. Bahan Pengembang

Bahan pengembang adalah material yang digunakan untuk menghasilkan

struktur berongga pada komposit yang dibentuk, agar material komposit

mengalami pengembangan volume. Caranya adalah mencampurkan bahan

pembentuk busa dan air dengan perbandingan 1:60.

2.4.5. Serat Tandan Kosong Kelapa Sawit (TKKS)

Bahan penguat komposit yang digunakan ialah dari bahan TKKS yang

kemudian dibentuk menjadi ukuran halus dan dicampur dalam matriks. Ukuran

serat TKKS yang belum dicacah adalah 13-18 cm dan serat ini dihaluskan lagi

hingga mencapai ukuran 0,5-1 cm. Bahan-bahan penyusun TKKS dapat dilihat

pada tabel 2.1 [9].

Tabel 2.1 Bahan penyusun tandan kosong kelapa sawit.

Tandan kosong kelapa sawit segar dari hasil pabrik kelapa sawit

umumnya memiliki komposisi lignoselulose 30,5%, minyak 2,5% dan air 67%,

sedangkan bagian lignoselulose sendiri terdiri dari lignin 16,19%, selulose

44,14% dan hemiselulose 19,28%. Permasalahan yang dihadapi pada penggunaan

limbah dari tandan kosong kelapa sawit adalah terdapat kandungan zat ekstraktif

dan asam lemak yang sangat tinggi, sehingga dapat menurunkan sifat mekanik

material yang dibentuk.

Sehingga pada pembuatan material ini tandan kosong kelapa sawit terlebih

dahulu direndam kedalam larutan NaOH 1% selama sehari, kemudian dicuci

dengan air bersih dan dikeringkan pada suhu kamar selama kurang lebih 3 hari.

Gambar serat TKKS yang telah dihaluskan dapat dilihat pada gambar 2.4.

Gambar 2.4. Serat TKKS yang telah dihaluskan

2.5. Material Komposit Polymeric Foam

Bahan komposit polymeric foam terdiri dari polyester resin tak jenuh dan

blowing agent. Blowing agent yang digunakan dalam penelitian ini adalah: polyol dan isocyanate. Sementara untuk mempercepat proses polimerisasi digunakan

katalis jenis Methyl Ethil Keton Perokside (MEKPO).

2.5.1. Polyester resin tak jenuh (BQTN 157-EX)

Polyester resin BQTN 157-EX merupakan polimer kondensat yang terbentuk berdasarkan reaksi antara polyol yang merupakan organik gabungan

seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan adalah

asam phthalic dan asam maleic. Adapun jenis polyester resin yang digunakan

dalam penelitian ini dapat dilihat pada gambar 2.5.

Gambar 2.5. Resin Unsaturated Polyester BQTN-157 EX

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki struktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat

mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan

ketika proses pembentukan.

Polyester tergolong jenis polimer thermoset yang memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan

ketika proses pembentukannya. Struktur bahan yang dihasilkan berbentuk

crosslink dengan keunggulan daya tahan yang lebih baik terhadap jenis pembebanan statik dan impak. Hal tersebut disebabkan oleh molekul yang

dimiliki bahan dalam bentuk rantai molekul raksasa, atom-atom karbon yang

saling mengikat satu dengan lainnya mengakibatkan struktur molekulnya

menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan.

Data karakteristik mekanik bahan polyester resin tak jenuh seperti pada tabel 2.2.

Tabel 2.2. Karakteristik mekanik polyester resin tak jenuh.

Sifat Mekanik Satuan Besaran

Berat Jenis ( ) Kg.m-3 1,2 s/d1,5

Modulus young (E) GPa 2 s/d 4,5

2.5.2. Blowing agent

Blowing agent adalah bahan yang digunakan untuk menghasilkan struktur

berongga pada komposit yang dibentuk. Jenis blowing agent yang digunakan

dalam penelitian ini adalah polyurethane. Bentuk polyol dan isocyanate yang

dipergunakan dalam penelitian ini diperlihatkan pada gambar 2.6.

Gambar 2.6. Blowing agent

Polyurethane adalah suatu jenis polimer yang mengandung jaringan urethane yaitu -NH-CO-O-. Polyurethane dibentuk oleh reaksi senyawa isosianat yang bereaksi dengan senyawa yang memiliki hydrogen aktif seperti diol (polyol),

yang mengandung group hydroksil dengan mempercepat reaksi yaitu katalis.

Unsur nitrogen yang bermuatan pada kelompok alkohol (polyol) akan membentuk

ikatan urethane antara dua unit monomer dan menghasilkan dimer urethane.

Reaksi isosianat ini akan membentuk amina dan gas karbon dioksida (CO2). Gas

ini yang kemudian akan membentuk busa pada bahan polimer yang terbentuk.

Bahan yang terbentuk dari campuran blowing agent dan polimer disebut dengan

bahan polymeric foam. Bahan polymeric foam banyak ditemukan sebagai busa

kaku dan fleksibel yang digunakan sebagai pelapis atau perekat bahan.

Berdasarkan sifat mekaniknya bahan ini memiliki 4 (empat) sifat penting

diantaranya:

1. Sifat Elastik

Sifat ini berhubungan dengan sifat kekakuan bahan yang terdiri dari

geometri, bentuk dan mikrostrukturnya.

Sifat peredaman solid bahan, sifat ini merupakan efek dari bentuk

geometri bahan tersebut.

3. Sifat Akustik

Sifat ini berhubungan dengan sifat media yang dilewati oleh

perambatan suara akibat bentuk struktur yang berongga akan

memudahkan gelombang udara masuk kedalam bahan dan terserap atau

terperangkap sebagian besar kedalam struktur tersebut. Dengan

demikian suara yang keluar dan atau dipantulkan oleh bahan polymeric

foam akan mengalami pelemahan.

4. Sifat Viskoakustik

Sifat ini berhubungan dengan peredaman fluida yang dihubungkan

dengan geometri, bentuk mikrostrukturnya yang sama dengan sifat

elastiknya.

2.5.3. Katalis MEKPO

Katalis merupakan bahan kimia yang digunakan untuk mempercepat

proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan

atmosfir. Jenis katalis yang digunakan adalah jenis Methyl Ethyl Keton Peroksida

(MEKPO), seperti diperlihatkan pada gambar 2.7.

Gambar 2.7. Katalis

Pemberian katalis dapat berfungsi untuk mengatur waktu pembentukan

terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan

gelembung.

2.5.4. Serat Tandan Kosong Kelapa Sawit (TKKS)

Bahan penguat komposit yang digunakan ialah dari bahan TKKS yang

kemudian dibentuk menjadi ukuran halus dan dicampur dalam matriks. Ukuran

serat TKKS yang belum dicacah adalah 13-18cm dan serat ini dihaluskan lagi

hingga mencapai ukuran 0,5-1 cm.

2.6. Karakteristik Mekanik Material 2.6.1. Pengujian Dinamik

Pengujian dinamik dilakukan untuk mendapatkan respon secara dinamik

material, dan pengujian ini dilakukan dengan pengujian impak jatuh bebas

kecepatan tinggi.

2.6.2. Pengujian Impak Jatuh Bebas

Pengujian impak jatuh bebas diperumpamakan sebagai sebuah benda jatuh

bebas dari keadaan mula berhenti mengalami pertambahan kecepatan selama

benda tersebut jatuh. Jika benda jatuh kebumi dari ketinggian tertentu relatif kecil

dibandingkan jari-jari bumi, maka benda mengalami pertambahan kecepatan

kebawah dengan harga yang sama setiap detik. Hal ini berarti bahwa percepatan

benda berkurang dengan harga yang sama jika sebuah benda ditembakkan keatas.

Kecepatannya berkurang dengan harga yang sama setiap detik dan perlambatan

keatasnya seragam.

Untuk menentukan kecepatan benda jatuh setiap detik akan diperoleh

harga pendekatan sebagaimana terlihat pada tabel 2.3.

Tabel 2.3. Waktu dan kecepatan benda jatuh

Waktu t

(s) 0 1 2 3 4 5

Kecepatan

Perbandingan waktu dengan kecepatan seperti terlihat pada grafik v-t

seperti ditunjukkan pada gambar 2.8. Yang merupakan sebuah garis lurus

sehingga percepatan seragam.

Gambar 2.8. Grafik hubungan v – t

Jika tahanan udara diabaikan gerakan benda jatuh bebas dapat dihitung

dengan percepatan seragam melintas sebuah garis lurus, asalkan percepatan

diganti dengan percepatan gravitasi (g) yaitu:

1. Untuk gerakan kebawah a = + g

2. Untuk gerakan keatas a = - g

Percepatan gravitasi (g) dapat dipandang sebagai sebuah vektor dengan

arah tegak kebawah menuju kepusat bumi.

Definisi perpindahan adalah perubahan kedudukan, hal ini merupakan

besaran vektor mencakup jarak dan arah. Kecepatan adalah laju perubahan

kedudukan terhadap waktu. Hal ini juga merupakan besaran vektor mencakup

jarak, arah dan waktu.

Kecepatan seragam memiliki partikel yang bergerak dengan kecepatan

konstan pada lintasan lurus atau dimiliki partikel yang melintasi perpindahan yang

sama dalam selang waktu yang sama secara berturut-turut tanpa peduli berapa