SISTEM PENGONTROLAN MESIN CASE PACKER

(Mesin Pengisi krat) DENGAN MENGGUNAKAN PLC

TIPE SIEMENS S7 – 200

(

Aplikasi PT. Coca-Cola Botlling Indonesia Unit Medan – Sumut)OLEH :

Nim : 035203015

EDDY RAHMAN CANIAGO

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Perkembangan sistem otomasi dalam dunia industri tidak lepas dari berkembangnya teknologi dalam bidang elektris, yang dimulai pada awal abad ini, ketika motor mulai menggantikan bentuk sumber energi yang lain seperti manusia, hewan atau tenaga air, udara, dll. Dalam perkembangannya hingga kini, otomasi dalam dunia industri makin lama makin bertambah kompleks. Perkembangan ini membentuk sistem otomasi menuju pada suatu struktur tertentu, dan membentuk suatu hirarki sistem otomasi.

Dalam dunia otomasi, dikenal salah satu alat kontrol yang disebut PLC (Programmable Logic Controller). Alat ini bukan hanya mampu menggantikan penggunaan relay sebagai alat kontrol, tetapi juga memiliki banyak tambahan fungsi kontrol.

Tugas akhir ini memaparkan tentang penggunaan PLC SIEMENS S7-200 dan software pendukungnya yaitu : SIEMENS STEP-7 MIKRO WIN V.4.0, dalam berbagai bentuk kontrol pemograman seperti: pemograman timer, counter, set-reset, compare, relay-relay internal, yang diaplikasikan dalam proses pengontrolan otomatis pada mesin case packer (mesin pengisi krat).

Mesin case packer (mesin pengisi krat) ini memiliki prinsip dasar yang

KATA PENGANTAR

Puji dan puja syukur penulis ucapkan kepada ALLAH SWT, atas berkat dan rahmatnya sehingga penulis dapat menyelesaikan karya akhir ini.

Tidak lupa pula penulis ucapkan ribuan terima kasih kepada Ayah handa AHMAD NAWIR dan Ibunda tercinta YUSMIDAR yang tak pernah letih mengasuh, membesarkan, memberi dukungan moral maupun materil dan selalu mengertai ananda dengan do’a sampai ananda menyelesaikan Karya Akhir Ini.

Dalam proses penyusunan karya akhir ini, penulis telah mendapat bimbingan dan arahan dari berbagai pihak, maka untuk bantuan yang di berikan baik materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah pantasnya penulis mengucapakan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr.Ir. Armansyah Ginting M.Eng, selaku Dekan Fakultas Teknik universitas sumatera utara.

2. Bapak Ir. Nasrul Abdi. MT, selaku ketua Departemen Teknik Elektro Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir.Rahcmad Fauzi. MT, Selaku Sekretaris Jurusan Teknik elektro Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Ir. Syarifuddin siregar, Selaku dosen pembimbing dalam penyusunan karya akhir ini.

6. Bapak A. Nasoha ST selaku Manager Humas PT. Coca-Cola Bottling Indonesia Unit Medan – sumatera utara.

7. Bapak Ruji Siahaan dan Bapak Farid selaku pembimbing di CCBI. 8. Dedy Irvan Caniago.SH, Sebagai kakanda yang telah banyak sekali

membantu Penulis dalam menyelesaikan sekolah dan kuliah baik dukungan moral maupun materil yang tak dapat Penulis balas, kepada my sister tercinta Eka Yanti, adik tersayang Boby Ramlan, Elvy yanna. 9. Rekan-rekan mahasiswa jurusan Teknologi Instrumentasi Pabrik yang

tidak dapat penulis sebutkan satu persatu yang senasib dan sepenanggungan, khususnya angkatan 2003 dan seluruh teman-teman kost 22 yang telah banyak membantu penulis.

Akhir kata tak ada gading yang tak retak, karena keterbatasan waktu dan kemampuan, penyusun menyadari bahwa dalam pembuatan Karya Akhir ini masih terdapat banyak kekurangan maupun kesalahan. Untuk itu penyusun membuka diri atas segala kritik dan saran yang bersifat membangun agar dapat di diskusikan dan di pelajari bersama demi kemajuan wawasan ilmu pengetahuan dan teknologi. Semoga karya akhir ini dapat bermanfaat bagi kita semua.

Medan, Maret 2008

Penulis,

DAFTAR ISI

BAB I PENDAHULUAN 1.1 LatarBelakang ...1

1.2 Tujuan Penulisan...2

1.3 Batasan Masalah...3

1.4 Metode Penulisan...4

1.5 Sistematika Penulisan...4

BAB II TEORI DASAR PLC (PROGRAMMABLE LOGIC CONTROLLER) 2.1 Umum...6

2.2 Sejarah Programmable Logic Controller...8

2.3 Konsep Dasar Programmable Logic Controller...9

2.4 Komponen – Komponen Penyusun PLC... ....15

BAB III PEMOGRAMAN PLC DENGAN SIEMENS S7-200

3.1 Umum...31

3.2 Diagram Tangga (Ladder Diagram)...34

3.3 Fungsi – Fungsi Ligika...37

3.4 Relai – Relai Internal Pada Siemens S7 Mikro Win...39

3.5 Pemograman Relai – Relai Internal Pada S7-200...41

3.6 Instruksi Program Jump...43

3.7 Instruksi Program Transition Differential Up-Down...43

3.8 Instruksi Program Timer...45

3.9 Instruksi Program Counter...46

3.10 Instruksi Program Move...47

3.11 Instruksi Program Sift Register...48

3.12 Instruksi Program Compare...49

BAB IV SISTEM PENGONTROLAN MESIN CASE PACKER (Mesin Pengisi Botol) DENGAN MENGGUNAKAN PLC TIPE SIEMENS S7-200 4.1 Pemograman PLC Dengan Menggunakan Siemens S7 Mikro WIN V4.0...50

4.2 Siemens Step-7 Mikro WIN V4.0………..………..51

4.3 Pengenalan Support Software Mikro WIN S7 Untuk PLC Siemens………..………..52

BAB V PENUTUP

5.1. Kesimpulan………...64

5.2 Saran………..………...65

DAFTAR PUSTAKA………...…...……..66

DAFTAR GAMBAR

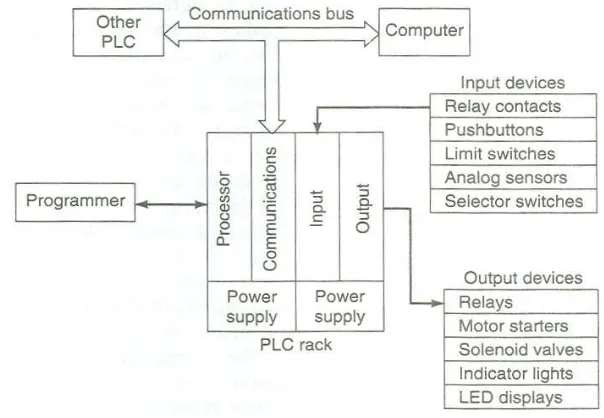

Gambar 2.1 Prinsip Kerja Dasar PLC...14

Gambar 2.2 Sistem Aliran Daya...14

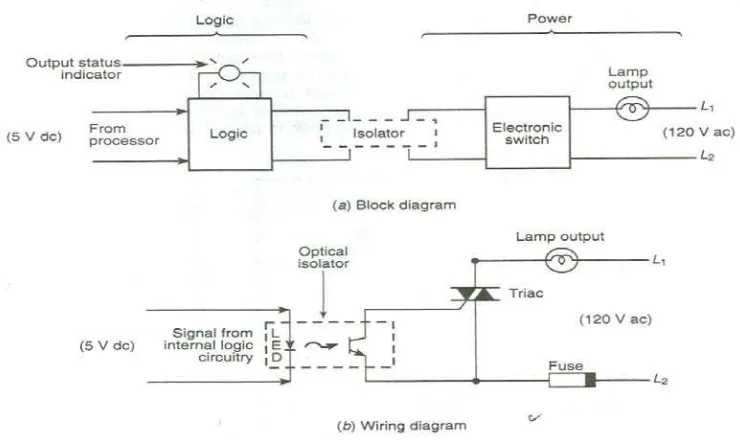

Gambar 2.3 Input dan Output Terhubung Sebagai Bagian Integral Dari Plc....20

Gambar 2.4 Modul I/O Terpisah dari PLC Melalui Sistem Rack...21

Gambar 2.5 Kontrol Suhu Pembakaran...22

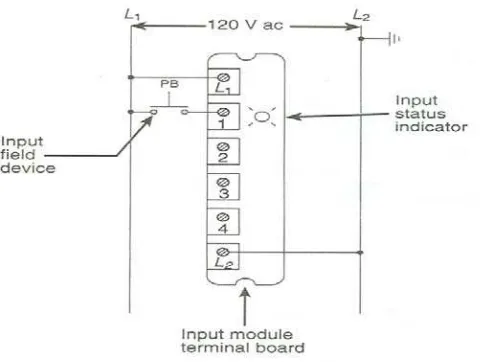

Gambar 2.6.a Empat Titik Modul Input Diskrit 120 V-AC...23

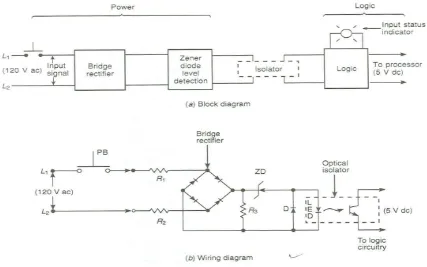

Gambar 2.6.b Empat Titik Modul Output Diskrit 4-A 120 V-AC...23

Gambar 2.7 Modul Input Interface Arus Bolak – Balik...24

Gambar 2.8 Modul Output Interface Arus Bolak – Balik...26

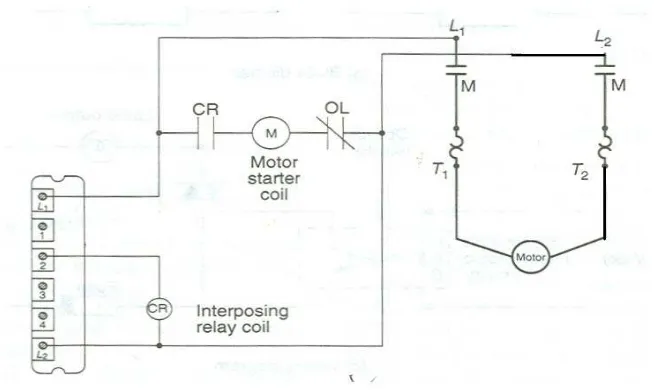

Gambar 2.9 Diagram Hubungan Interpossing Relai...27

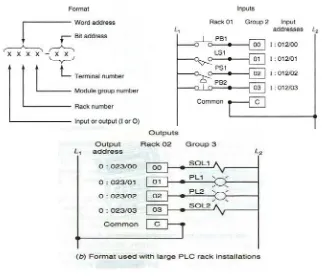

Gambar2.10.a Format Alamat Pada PLC Mikro...28

Gambar2.10.b Format Alamat I/O Pada PLC Yang Besar...29

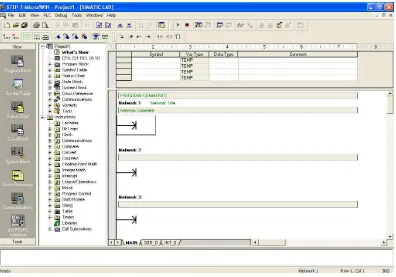

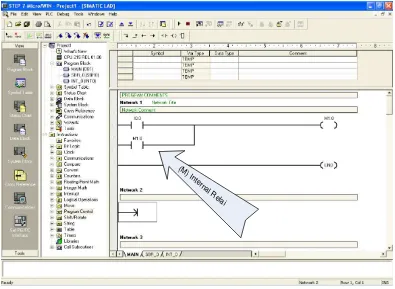

Gambar 3.1 Tampilan Siemens Step-7 Mikro Win V4.0...32

Gambar 3.2 Contoh Ladder Diagram...35

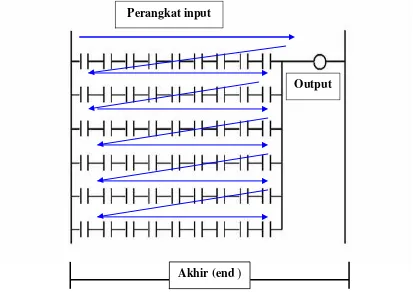

Gambar 3.3 Membaca Sebuah Ladder Diagram...36

Gambar 3.10 Internal Relai Simbol M...39

Gambar 3.11 Internal Relai Simbol SM...40

Gambar 3.12 Relai Internal Sebagai Pengunci (Latching)...41

Gambar 3.13 Fungsi Set dan Reset...42

Gambar 3.14 Instruksi Program JMP-LBL...43

Gambar 3.17 Instruksi Program Timer Pada PLC Siemens...45

Gambar 3.18 Instruksi Program Counter Pada PLC Siemens...46

Gambar 3.19 Instruksi Program MOVE _B Pada PLC Siemens...47

Gambar 3.20 Instruksi Program SHRB Pada PLC Siemens...48

Gambar 3.21 Instruksi Program Compare Equal Byte...49

Gambar 4.1 Menu Tampilan Proses Penginstalan software S7 Mikro Win...52

Gambar 4.2 Menu Tampilan Awal Pada Siemens S7 Mikro Win………...…..53

Gambar 4.3.a Menu Tampilan Untuk Membuat Input...54

Gambar 4.3.b Menu Tampilan Untuk Membuat Output...55

Gambar 4.4 Menu Tampilan Program Compile...56

Gambar 4.5 Menu Tampilan Untuk Upload Program Dari PLC Ke Komputer...57

Gambar 4.6 Menu Tampilan Untuk Download Program Dari Komputer Ke PLC...57

Gambar 4.7 Menu Tampilan Untuk Proses Menjalankan Program PLC dan PLC Akan Beroperasi Normal...58

DAFTAR TABEL

ABSTRAK

Perkembangan sistem otomasi dalam dunia industri tidak lepas dari berkembangnya teknologi dalam bidang elektris, yang dimulai pada awal abad ini, ketika motor mulai menggantikan bentuk sumber energi yang lain seperti manusia, hewan atau tenaga air, udara, dll. Dalam perkembangannya hingga kini, otomasi dalam dunia industri makin lama makin bertambah kompleks. Perkembangan ini membentuk sistem otomasi menuju pada suatu struktur tertentu, dan membentuk suatu hirarki sistem otomasi.

Dalam dunia otomasi, dikenal salah satu alat kontrol yang disebut PLC (Programmable Logic Controller). Alat ini bukan hanya mampu menggantikan penggunaan relay sebagai alat kontrol, tetapi juga memiliki banyak tambahan fungsi kontrol.

Tugas akhir ini memaparkan tentang penggunaan PLC SIEMENS S7-200 dan software pendukungnya yaitu : SIEMENS STEP-7 MIKRO WIN V.4.0, dalam berbagai bentuk kontrol pemograman seperti: pemograman timer, counter, set-reset, compare, relay-relay internal, yang diaplikasikan dalam proses pengontrolan otomatis pada mesin case packer (mesin pengisi krat).

Mesin case packer (mesin pengisi krat) ini memiliki prinsip dasar yang

BAB I

PENDAHULUAN

1.1. Latar Belakang

Teknologi yang semakin maju dan terus berkembang membawa kepada suatu perubahan dan tuntutan dalam segala hal, yang tentunya membawa kepada suatu arah perubahan yang lebih baik dan memudahkan dalam manusia beraktivitas.

Manajemen operasi dalam suatu proses produksi yang lebih baik merupakan tuntutan utama yang harus dilakukan pada dunia industri, khususnya pada industri besar yang mengolah dan menghasilkan produk dalam jumlah yang sangat besar. Oleh karena itu dibutuhkan suatu sistem produksi yang baru untuk menggantikan sistem produksi yang lama, yaitu sistem otomasi industri. Sistem otomasi industri merupakan suatu sistem yang menggunakan sistem kontrol seperti komputer, Programmable Logic Controller, dsb untuk mengontrol mesin-mesin industri dan memproses sistem produksi secara keseluruhan, menggantikan operator manusia. Pada saat ini, sudah banyak industri – industri besar yang memanfaatkan dan menggunakan sistem otomasi dengan tujuan untuk meningkatkan produktivitas, keamanan, fleksibilitas dan manajemen yang efektif dari proses industri. Pada sistem otomasi industri, pengukuran, monitoring

Sistem otomasi pada dasarnya dapat dibagi menjadi sistem kendali dan aplikasi yang dikendalikannya (plant). Bagian penting yang mendasari sistem otomasi pada dunia industri adalah pergeseran peranan dalam pengambilan keputusan. Pengambilan keputusan yang sebelumnya dilakukan oleh manusia beralih pada alat kontrol digital yang berisikan suatu program sesuai dengan proses yang ingin dibuat dan dicapai. Kelebihannya adalah alat ini dapat diprogram ulang apabila ingin dilakukannya suatu perubahan dalam suatu proses dan lebih praktis. Dikatakan lebih praktis oleh karena kita tidak perlu lagi mengulang sistem yang telah ada khususnya dalam wiring, dan hanya mengganti program. Dengan demikian maka sistem baru akan lebih efektif. Kelebihan lainnya adalah efisien. Hal ini dikarenakan program yang dibuat dapat mewakili banyaknya komponen-komponen elektronika lainnya. Di samping itu, masih banyak kelebihan yang didapat dengan menggunakan alat kontrol digital ini dan akan dibahas pada bab selanjutnya. Contoh dari alat kontrol digital ini adalah PLC (Programmable Logic Controller). PLC merupakan alat pengganti relai yang banyak digunakan di dunia industri dan dalam penggunaannya, terlebih dahulu diisi dengan program terlebih dahulu sesuai dengan pengendalian yang dibutuhkan.

1.2. Tujuan Penulisan

Adapun tujuan penulisan tugas akhir ini adalah:

1. Untuk mengetahui cara kerja PLC SIEMENS S7-200 Seri 226

3. Mengetahui cara kerja PLC dalam rangka mengontrol suatu proses yang di diinginkan sehingga dapat diperoleh efisiensi dan efektifitas dibandingkan dengan penggunaan alat kontrol berupa relay.

4. Memenuhi salah satu syarat dalam menyelesaikan studi Sarjana Sains Terapan Departemen Teknik Elektro FT USU.

1.3. Batasan Masalah

Untuk menghindari terjadinya kesimpangsiuran dan luasnya pembahasan dalam karya akhir ini, maka penulis akan memberikan beberapa batasan, yaitu:

1. PLC (Programmable Logic Controller) yang digunakan adalah PLC dengan merk SIEMENS S7- 200 Seri 226.

2. Struktur dasar dan arsitektur serta komponen-komponen dasar PLC tidak dibahas secara mendetail pada karya akhir ini mengingat penulis hanya bertindak sebagai pemakai (user).

3. Software yang digunakan untuk menuliskan program rancangan pada PLC adalah SIEMENS STEP 7 Mikro Win V4.0.

4. Penulis tidak menyertakan contoh aplikasi pemrosesan sinyal-sinyal analog pada PLC ini mengingat pada pengontrolan di lapangan tidak menggunakan analog input maupun analog output.

5. Tidak membahas secara mendetail bahasa ladder diagram pada setiap

Network, dibatasi hanya pada metode pembuatan program dengan S7-

1.4. Metode Penulisan

Metode yang digunakan penulis dalam penelitian ini adalah:

1. Dengan mempelajari teori dan pengamatan langsung di lapangan serta melakukan diskusi dengan pembimbing lapangan dan juga operator di bagian line Produksi.

2. Studi literatur

Yaitu dengan mempelajari buku referensi, buku manual, artikel dari media cetak dan internet, dan bahan kuliah yang mendukung dan berkaitan dengan topik karya akhir ini.

3. Studi bimbingan

Yaitu dengan melakukan konsultasi dengan dosen pembimbing tugas akhir, dalam hal ini adalah Bapak Ir. Syarifuddin Siregar.

1.5. Sistematika Penulisan

Penulisan tugas akhir ini disusun secara sistematis sebagai berikut:

BAB I PENDAHULUAN

BAB II TEORI DASAR

Bab ini memberikan penjelasan mengenai teori – teori dasar yang diperlukan dalam karya akhir. Diantaranya dijelaskan mengenai dasar pengontrolan otomatis, (PLC) Programmable Logic Controller, Arsitektur Sistem Otomasi Industri.

BAB III PETUNJUK PENGGUNAAN SOFTAWARE STEP 7 Mikro Win V4.0 DAN INTERAKSINYA DENGAN PLC SIEMENS

Bagian ini menguraikan tentang cara menggunakan Step 7 mikro Win V4.0 sebagai software pendukung dan interaksinya dengan PLC yang digunakan.

BAB IV SISTEM PENGONTROLAN MESIN CASE PACKER

(Mesin Pengisi Krat) DENGAN MENGGUNAKAN PLC TIPE SIEMENS S7-200.

Bagian ini akan membahas tentang contoh aplikasi sistem pengontrolan mesin case packer yang dilakukan dengan PLC Siemens S7-200.

BAB V PENUTUP

BAB II

TEORI DASAR PLC

( PROGRAMMABLE LOGIC CONTROLLER

)

2.1. UMUM

Pada awalnya, mesin merupakan suatu peralatan sederhana yang menggantikan satu bentuk usaha menjadi usaha yang dapat dikendalikan atau diatur oleh manusia. Ini berarti mesin merupakan suatu teknologi yang maju dijamannya, yang mengantikan fungsi tertentu dalam suatu proses tertentu, dan yang menggantikan campur tangan manusia. Namun dalam pengoperasiannya, manusia yang mengendalikan mesin tersebut.

Bagian terpenting yang dapat dirasakan pada otomasi modern adalah pada

industrial robotics. Beberapa keuntungan yang didapat adalah kontrol kualitas

yang sangat baik, efisiensi yang lebih tinggi, dapat diintegrasikan dengan sistem – sistem yang berhubungan dengan bisnis, peningkatan produktivitas, dan mengurangi tenaga kerja/buruh. Sedangkan beberapa kerugian yang dapat dirasakan adalah modal yang dibutuhkan besar, dan menambah ketergantungan pada perawatan dan perbaikan. Sebagai contoh, Jepang harus menarik beberapa industri robot ketika mereka menyadari ketidakmampuan mereka terhadap perubahan kebutuhan produksi yang adalah penting sehingga tidak mampu untuk memberikan harga produksi awal mereka.

ketika motor mulai menggantikan bentuk sumber energi yang lain seperti manusia, hewan atau tenaga air. Sistem terotomasi apabila dilihat dari sudut pandang ilmu kendali merupakan sistem yang mempunyai harga sesaat dari nilai sebenarnya dibandingkan nilai yang diinginkan, sehingga selisih tersebut menghasilkan sinyal untuk mengoreksi dan mengontrol sistem tanpa campur tangan manusia .

ini juga muncul apa yang dinamakan PLC (Programmable Logic Controller, sebagai pengganti relai elektromagnetik pada sistem kendali yang bersifat sekuensial .

Dalam perkembangannya hingga kini, otomasi dalam dunia industri makin lama makin bertambah kompleks. Perkembangan ini membentuk sistem otomasi menuju pada suatu struktur tertentu, dan membentuk suatu hirarki sistem otomasi.

2.2. Sejarah Programmable Logic Controller

PLC diciptakan sebagai respon atas kebutuhan – kebutuhan pada industri otomotif Amerika. Sebelumnya, kontrol, sequencing, dan safety interlock logic

untuk manufaktur automobile dan truk-truk dikerjakan dengan relay, timer, dan kontroler close-loop. Proses dalam mengupdate fasilitas-fasilitas tersebut, yaitu dengan mengadakan perubahan model dalam waktu setahun dirasakan sangat mahal dan boros, sedangkan dalam rewiring, sistem relay membutuhkan teknisi elektrik yang ahli dan terampil.

Pada tahun 1968, GM (General Motors) Hydaramatic ( the automatic transmission division of General Motors) mengeluarkan proposal permintaan untuk penggantian terhadap sistem relay hard-wired. Proposal yang disetujui berasal dari Bedford Associates of Bedford, Massachusetts. PLC pertama, dengan model desain 084, oleh karena proyek ini merupakan proyek ke-84 pada Bedford

Associates. Bedford Associates mulai membuka perusahaan untuk tujuan

sebutan “Father of the PLC”. Jenis Modicon telah dijual pada tahun 1977 Gould Electronics, dan terakhir oleh Schneider Electric, Pemilik tunggal.

Salah satu model awal 084 yang telah dibuat ditampilkan pada kantor pusat perusahaan Modicon, di North Andover, Massachussetts. Model itu dipresentasikan oleh GM kepada Modicon, ketika unit tersebut telah habis produksi sekitar dua puluh tahun.

Industri otomotif masih merupakan perusahaan pengguna PLC terbesar. PLC digunakan pada banyak jenis industri yang berbeda, seperti packaging dan mesin – mesin semikonduktor. Jenis PLC yang terkenal adalah Koyo, Honeywell, Siemens, Schneider Electric, Omron, Rockwell, General Electric, Panasonic dan Mitsubishi.

2.3.Konsep Dasar Programmable Logic Controller

Secara definitif, menurut NEMA (National Electrical Manufactures Association), PLC adalah suatu alat elektronika digital yang berbasis mikrokontroller dan menggunakan memori yang dapat diprogram untuk menyimpan dan mengaplikasikan instruksi – instruksi dari suatu fungsi tertentu, seperti logika, sekuensial, pewaktuan (timing), pencacahan (counting), dan aritmatika dalam rangka mengendalikan mesin-mesin ataupun suatu proses.

Piranti ini juga dirancang sedemikian rupa agar tidak hanya para programer komputer saja yang dapat membuat dan mengubah program-program yang ada di dalamnya melainkan juga dapat dioperasikan oleh para insinyur yang memiliki kemampuan terbatas mengenai pemograman bahasa komputer. Oleh sebab itu para perancang PLC sudah menempatkan sebuah program awal (pre-program) yang memungkinkan program-program kontrol dapat dimasukkan dengan menggunakan bahasa pemograman yang sederhana dan mudah dipahami.

Prinsip kerja PLC sama dengan prinsip relay yaitu berupa saklar on-off, tetapi PLC dipandang lebih menguntungkan dari pada relay pada umumnya. Kemudahan – kemudahan yang di dapat dengan menggunakan PLC sebagai unit pengendali adalah sebagai berikut :

1. Fleksibel

Sebelum menggunakan PLC sebagian besar sistem kontrol mesin menggunakan alat kontrol berupa relay ataupun electronic card. Sistem tersebut tidak praktis karena tidak bisa digunakan secara umum. Sebagai contoh pada setiap mesin yang berbeda tipe, maka akan dibutuhkan electronic card yang berbeda pula sesuai dengan yang dibuat oleh pabrikannya. Sedangkan PLC bisa digunakan secara umum pada setiap tipe mesin dan kita cukup hanya menyediakan program aplikasinya saja. 2. Kemudahan pembuatan dan pengeditan program.

3. Kemudahan pemeliharaan dan perbaikan

Dibutuhkan banyak waktu pada saat hendak memodifikasi proses pengontrolan dengan menggunakan electronic card maupun relay-relay. Selain itu proses pelacakan pada saat terjadi gangguan akan cukup sulit dilakukan. Tetapi, dengan PLC proses modifikasi dapat dilakukan dengan hanya pemograman ulang (Reprogram) tanpa perlu diinstalasi ulang. Proses pelacakan kesalahan juga dapat dimonitor langsung dengan menggunakan programming tools yang disediakan oleh masing-masing vendor PLC.

4. Dapat digunakan pada berbagai macam alat

Proses pengontrolan dengan menggunakan PLC dapat dilakukan pada berbagai macam alat maupun mesin, walaupun mesin yang digunakan berbeda-beda jenis maupun tipe. Pemakai hanya perlu menyediakan program aplikasi sesuai dengan PLC yang digunakan dan memogram PLC tersebut agar beroperasi sesuai dengan proses yang diinginkan. 5. Memiliki jumlah kontak relay yang banyak

6. Memiliki banyak fasilitas dan lebih fungsional

Setiap PLC sudah memiliki fasilitas seperti timer, counter, latch, dan fungsi-fungsi lainnya. Sehingga tidak diperlukan lagi penggunaan timer dan counter dan fasilitas eksternal lainnya karena sudah ada dalam PLC. 7. Keamanan (security) yang baik

Program PLC yang telah dirancang dapat diproteksi sehingga tidak dapat diubah orang sembarangan. Hal ini berbeda dengan sistem relay konvensional yang sistemnya cenderung lebih terbuka dan memungkinkan setiap orang melakukan perubahan pada sistemnya.

8. Program yang telah dibuat dapat disimpan

Program aplikasi PLC yng telah dirancang dengan mudah dapat disimpan pada CD, disket, dan harddisk komputer seperti program komputer pada umumnya. Sehingga program aplikasi yang asli dapat disimpan dan bisa digunakan kembali bila diperlukan.

9. Dapat dimonitoring secara visual

Sebelum program aplikasi yang telah dirancang akan digunakan, maka program tersebut dapat dites terlebih dahulu dalam skala laboratorium dengan menggunakan lampu indikator yang ada pada PLC. Hal ini akan memudahkan proses evaluasi dan penyempurnaan program. Selain itu, program tersebut dapat dimonitoring secara visual dengan menggunakan programming device yang disediakan masing-masing PLC.

Perkembangan PLC berhubungan erat dengan perkembangan mikroprosesor. Oleh karena itu, bila kemampuan mikroprosesor meningkat, maka kemampuan PLC yang menggunakan mikroprosesor tersebut meningkat juga. Saat ini PLC sudah mampu berkomunikasi dengan operator, dengan modul – modul khusus seperti PID, analog I/O, dan komputer untuk suatu proses pengendalian khusus.

Hal – hal mendasar yang harus diketahui dalam pengenalan dan penggunaan PLC sesuai fungsi yang diinginkan adalah :

• Prinsip Kerja Dasar

PLC menerima sinyal input dari peralatan diskrit (on/off) atau analog (sensor). Modul input mengidentifikasi serta mengubah sinyal tersebut ke dalam bentuk tegangan yang sesuai dengan modul input dan mengirimkannya ke CPU

(Central Processing Unit). Sinyal input tersebut diolah, kemudian dikirim ke

modul output berdasarkan program yang telah disimpan di CPU. Bentuk sinyal output diubah menjadi tegangan yang sesuai dan dipakai untuk menjalankan peralatan output (actuator) . Selama proses operasinya, CPU sebuah PLC melakukan tiga operasi utama yaitu:

o Membaca data masukan (input) melalui perangkat yang disebut modul input.

o Mengeksekusi program kontrol yang telah dirancang dan tersimpan pada memori PLC.

Gambar 2.1. Prinsip kerja dasar PLC

• Sistem Aliran Daya

Sistem aliran daya merupakan prinsip yang digunakan pada pemrograman PLC. Seperti arus yang mengalir pada rangkaian listrik, garis vertikal pada posisi kiri dan kanan adalah rel daya yang diasumsikan sebagai sumber daya untuk mengaktifkan fungsi – fungsi yang terdapat di dalam program yang dibuat.

Fungsi – fungsi tersebut secara langsung berhubungan dengan rel daya. Kemudian dieksekusi setiap satu kali scan operasi.

Gambar berikut merupakan sistem aliran daya yang menjelaskan fungsi-A aktif jika ada aliran daya melewatinya. Sedangkan agar fungsi-C dapat aktif, maka fungsi-B harus aktif terlebih dahulu untuk melewatkan daya ke fungsi-C.

Gambar 2.2. Sistem Aliran Daya

FUNGSI-A

2.4. Komponen - komponen Penyusun PLC

PLC pada dasarnya adalah komputer yang didesain untuk keperluan khusus, sehingga memiliki input dan output yang jelas. Persamaan antara komputer dan PLC dapat dilihat pada kemiripan struktur dasar yang membentuk keduanya. PLC memiliki empat komponen utama , yaitu : Power Supply (catu daya), Processor, Memori, dan Modul Input / Output.

Kondisi input PLC dibaca, kemudian disimpan dalam memori. PLC akan memproses keadaan input tadi di CPU sesuai dengan instruksi logik yang sudah diprogram. Kondisi output digunakan untuk mengendalikan suatu peralatan tertentu, seperti motor, variabel speeddrive, dan sebagainya.

Dalam hal ini prosessor akan mengontrol peralatan luar yang terkoneksi dengan modul output berdasarkan kondisi perangkat input serta program yang tersimpan di dalam PLC tersebut.

Adapun komponen-komponen utama dari sebuah PLC dijelaskan sebagai berikut :

1. Power Supply

2. Prosessor

3. Memori

Memori merupakan area dalam CPU PLC tempat data serta program rancangan disimpan dan dieksekusi oleh prosessor. Pada umumnya memori terbagi atas dua kategori yaitu : volatile memory dan unvolatile

memory. Program atau data yang disimpan pada volatile memory kan

hilang apabila catu daya PLC mati. Volatile memory juga sering disebut Random Acces Memory (RAM). Sebagian PLC yang menggunakan RAM dilengkapi dengan baterai cadangan apabila catu daya sumber mati. Tetapi hal ini juga akan menjadi masalah jika terjadi kegagalan baterai. Hal sebaliknya terjadi pada unvolatile memory. Yang termasuk dalam kategori

unvolatile memory yaitu :

• Read-Only Memory (ROM)

Memori ini dirancang untuk menyimpan program secara permanen. Secara umum PLC jarang menggunakan ROM untuk menyimpan program pengguna kecuali untuk aplikasi khusus yang programnya tidak akan diubah.

• Programmable Read-Only Memory (PROM)

• Erasable Programmable Read-Only Memory (EPROM)

Ini merupakan memori sejenis PROM yang dapat diprogram ulang setelah program yang sebelumnya telah tersimpan dihapus dengan menggunakan sinar ultraviolet.

• Electrically Erasable Programmable Read-Only Memory

(EEPROM)

Ini merupakan jenis ROM yang menyerupai RAM dan paling banyak digunakan pada PLC untuk menyimpan program pengguna. Hal ini disebabkan karena dalam mengubah program pada memori ini kita cukup menggunakan perangkat pemograman pada PLC itu sendiri, misalnya : komputer atau mini-programmer. Keunggulan lainnya dari memori jenis ini adalah kemampuan hapus-tulisnya yang berkisar 10.000 kali

Kapasitas memori tertentu yang dimiliki PLC berkisar antara 1 – 64 Kbyte, tergantung dari modul memori yang digunakan.

4. Modul Input/Output

Unit modul ini berfungsi sebagai perantara/antarmuka PLC dengan proses yang dikendalikan. Unit I/O ini bermacam-macam, tergantung dari jenis PLC-nya, seperti :

• Input : 5V, 24V, 110V, 240V.

• Output : 24V 100mA, 110V 1A, 240V 1A AC. (triac), 240V 2A

Tiap PLC, mempunyai satu macam input dan satu macam output.

Agar penggunaan I/O mudah, digunakan terminal I/O yang berupa terminal dengan memakai sekrup atau plug-in. Tiap I/O memiliki suatu alamat tersendiri yang akan digunakan pada program pada PLC.

5. Modul-modul tambahan

Pada penggunaannya, sering dipakai modul-modul tambahan, seperti :

• I/O analog, yang berfungsi sebagai unit I/O untuk sinyal-sinyal analog.

• Pengendali PID, yang merupakan suatu modul pengendali

proportional, integral, dan derivative, yang pada saat ini sudah

terintegrasi pada program PLC.

• Komunikasi, yang merupakan perantara PLC dengan PLC lain,

komputer, printer, dan sebagainya.

• I/O tambahan

• Memori tambahan

Di samping modul-modul diatas, masih banyak lagi modul-modul tambahan yang dapat digunakan pada PLC.

2.5. Perangkat – perangkat Input-Output pada PLC

Bagian Input/Output dari PLC terdiri dari modul input dan output. Sistem I/O membentuk interface dengan peranti medan yang dihubungkan pada pengontrol. Tujuan interface ini adalah untuk kondisi berbagai sinyal yang diterima dari atau dikirimkan ke peranti medan eksternal.

2. saklar pembatas / saklar jarak

3. sensor – sensor dan saklar-saklar fotoelektris 4. Enkoder

5. Pengukur regangan (strain gauge)

6. Detektor ketinggian cairan dan pengukur aliran cairan 7. Keypad

Sedangkan peranti output seperti : 1. kontaktor

2. katup-katup kontrol direksional / keran solenoid 3. motor DC, motor AC, motor langkah ( stepper motor ) 4. lampu indikator.

Beberapa pengontrol yang dapat diprogram mempunyai modul terpisah untuk input dan output. Hal ini untuk menjaga agar kerusakan pada peralatan input/output tidak menyebabkan terjadinya hubung singkat pada unit CPU. Isolasi rangkaian modul dari CPU ini umumnya menggunakan rangkaian optocoupler. Tetapi ada juga PLC yang mempunyai input dan output yang dihubungkan sebagai bagian integral dari pengontrol (Gambar 2.3).

Pada PLC yang memiliki hubungan I/O terpisah, maka sering digunakan

rak sebagai tempat I/O diletakkan. Pada saat modul diletakkan pada rak, maka hubungan listrik dengan sederetan kontak yang disebut “backplane”, diletakkan pada bagian belakang rak. Prosessor PLC yang dihubungkan dengan backplane ini, dapat berkomunikasi dengan semua modul pada rak. ( seperti gambar 2.4 )

.

Gambar. 2.4. modul I/O terpisah dari PLC melalui sistem rack

Modul interface input menerima sinyal dan mesin atau peranti proses (misalnya, 120 V ac) dan mengubahnya menjadi sinyal (5 V dc) yang dapat digunakan oleh pengontrol. Modul interface output mengubah pengontrol sinyal (misalnya 5 V dc) menjadi sinyal eksternal (misalnya 120 V ac) yang mengendalikan mesin atau proses. Ada banyak jenis input dan output yang dapat dihubungkan pada pengontrol yang dapat diprogram dan dapat dibagi menjadi dua group yakni : digital (disebut juga diskrit) dan analog.

dihubungkan dengan mudah ke port-port input PLC. Sedangkan peranti - peranti yang menghasilkan sinyal-sinyal analog seperti : pengontrol suhu pembakaran, kecepatan putaran, dan lain sebagainya harus terlebih dahulu dikonversikan menjadi sinyal-sinyal digital sebelum dihubungkan ke port-port PLC (lihat gambar 2.5 )

Gambar.2.5. Kontrol suhu pembakaran

Gambar. 2.6.a Empat titik modul input diskrit 120 V-AC

Gambar. 2.6.b Empat titik modul output diskrit 4 – A 120 V-AC

Sinyal dihubungkan pada PLC melalui modul input. Modul input melakukan empat tugas pada sistem pengendali PLC antara lain:

• Merasakan sinyal yang diterima dari sensor pada mesin

• Mengubah sinyal input menjadi level tegangan yang sesuai pada PLC tertentu

Gambar. 2.7. Modul input interface arus bolak-balik

Gambar 2.7 menunjukkan diagram blok dan pengawatan yang disederhanakan untuk satu input dari modul input interface ac. Rangkaian input disusun oleh dua bagian pokok, yaitu : bagian daya dan bagian logika.

Bagian daya dan bagian logika biasanya dirangkai bersama-sama dengan suatu rangkaian, namun secara listrik keduanya terpisah.

Apabila modul tekan ditutup, 120 V AC diberikan pada penyearah jembatan melalui tahanan R1 dan R2. Ini menghasilkan tegangan dc level rendah ,

Pada saat sinar dari LED mengenai transistor foto, sinar itu akan berubah ke dalam konduksi, dan status tombol-tekan dikomunikasikan dengan logika atau tegangan dc level-rendah ke prosesor. Isolator optik tidak hanya memisahkan tegangan input ac tinggi dari rangkaian logika, tetapi juga mencegah kerusakan pada prosesor karena transien tegangan sumber.

Isoilasi optik juga menolong mengurangi efek gangguan bunyi listrik yang ada pada lingkungan industri yang juga dapat menyebabkan operasi yang tidak menentu dari prosesor. Kopling dan isolasi dapat juga dicapai dengan menggunakan transformator pulsa atau relai buluh.

Modul interface output dari pengontrol yang dapat diprogram bertindak sebagai saklar pada suplai, dari suplai daya pemakai untuk mengoperasikan output. Output yang di bawah kendali program diberi umpan dari prosesor ke rangkaian logika yang akan menerima dan menyimpan perintah prosesor yang diperlukan untuk mengaktifkan output. Peranti pen-saklaran output paling sering digunakan untuk menghubungkan daya pada beban dalam pengontrol yang dapat diprogram yaitu:

• Relai untuk beban ac dan dc

• Triac untuk beban ac saja

• Transistor untuk beban dc saja

Dari ketiga jenis peranti output tersebut di atas, output PLC dengan jenis relai merupakan output yang paling fleksibel penggunaannya karena dapat menggerakkan beban AC maupun DC. Kelemahannya terletak pada tangggapan

Triac dan Transistor, besar arus yang bisa dilewatkan umumnya sebesar 1 A dengan waktu respon kurang dari 1 millidetik.

Modul output mempunyai fungsi yang sama dengan modul input kecuali dalam urutan pembalikan. Gambar 2.8 menunjukkan diagram blok dan pengawatan yang disederhanakan dari modul interface output ac.

Sebagai bagian dari operasi normalnya, prosesor menyetel status output sesuai dengan program logika. Ketika prosesor memerlukan output, tegangan diberikan kepada LED dari isolator. Kemudian LED memancarkan cahaya yang mengubah fototransistor menjadi terkonduksi. Ini pada gilirannya akan mengubah triac menjadi terkonduksi juga, sehingga pada gilirannya menghidupkan lampu. Karena triac menghantar pada salah satu arah, maka output ke lampu adalah arus bolak-balik.

Seperti pada rangkaian input, interface output biasanya dilengkapi dengan LED yang berfungsi untuk menunjukkan status masing-masing output. Tetapi jika modul berisi sekring, maka dapat juga digunakan indikator status sekering.

Modul interface output biasanya dirancang untuk menangani arus dalam rentang 2 sampai dengan 3 ampere. Untuk melindungi rangkaian modul output, arus kerja tidak boleh melebihi batas yang ditentukan. Untuk pengontrolan beban besar, misalnya : motor listrik berdaya besar, maka relai kontrol standar dihubungkan ke modul output. Kontak relai kemudian dapat digunakan untuk mengontrol beban besar atau starter motor seperti diperlihatkan pada Gambar 2.9. Relai kontrol ini disebut relai penempatan (interpossing relai).

Gambar 2.9. Diagram hubungan interpossing relai

Modul interface input analog berisi rangkaian yang perlu menerima tegangan analog atau sinyal arus dari peranti medan analog. Input tersebut akan diubah dari input yang bernilai analog ke input yang bernilai digital oleh suatu

rangkaian konverter analogi ke-digital (A/D). Nilai konversi, yang besarnya

Modul interface output analog berfungsi untuk menerima data digital dari prosesor yang kemudian akan diubah menjadi tegangan atau arus yang berbanding lurus untuk mengendalikan peranti-medan analog. Data digital dilakukan pada

rangkaian konverter digital-ke analog (D/A) untuk menghasilkan bentuk analog

yang dibutuhkan. Peranti output analog termasuk motor kecil, kran meter analog dan display tujuh-segmen.

Masing-masing port atau terminal pada modul input dan output diberi

nomor tujuan yang unik (Gambar 2.10). Ini bertujuan agar prosesor dapat

mengenali lokasi dari peranti untuk memonitor atau untuk mengontrolnya. Jenis modul dan lokasi fisik yang sesungguhnya dari terminal menetapkan alamat pemrograman. Format pengalamatan input dan output tergantung pada PLC khusus yang digunakan, dan biasanya dijumpai secara khusus pada manual pemakaian PLC yang akan digunakan. Alamat-alamat tersebut dapat disajikan dalam istilah desimal, oktal atau heksa desimal, tergantung pada sistem bilangan yang digunakan oleh PLC itu sendiri.

Format PLC mikro yang digambarkan pada gambar 2.10 (a) menggunakan bilangan terbatas dari titik kontrol. Masing-masing peranti input dan output harus mempunyai alamat tertentu. Pada instalasi rak PLC yang besar yang ditunjukkan pada gambar 2.10 (b), lokasi modul di dalam rak dan bilangan terminal dari modul pada alat input atau output yang dihubungkan, akan menentukan alamat dari peranti. Pada gambar 2.10(b) juga diperlihatkan format alamat untuk PLC produksi Allen Bradley. Sedangkan untuk PLC Mitsubishi, rak-rak dikenal dengan blok-blok yang ditandai dengan huruf m dan n(bukan huruf ‘m ‘ dan ‘n’ kapital).

Gambar.2.10 (b) Format Alamat I/O pada PLC yang besar

hal ini PLC. Sedangkan suplai daya kedua diberikan secara internal sebagai modul yang merupakan bagian terintegrasi dengan PLC.

BAB III

PEMOGRAMAN PLC

DENGAN SIEMENS S7 - 200

3.1.UMUM

Bahasa pemograman yang digunakan untuk mengoperasikan sebuah Programmable Logic Controller ( PLC ) terus berkembang secara perlahan sejak PLC diperkenalkan pada tahun 1960. Sampai pertengahan tahun 1980, program pada PLC dituliskan dengan menggunakan perangkat pemograman personal seperti sekarang dan penulisan bahasa pemogramannya menggunakan serangkaian elemen logikal. Program kemudian disimpan pada sebuah kaset tape

recorder. Hal ini menyebabkan keterbatasan dalam proses dokumentasi dan

penyimpanan program karena keterbatasan memori penyimpanan. Seiring dengan perkembangan waktu, pemograman PLC kemudian dituliskan dengan aplikasi spesial pada sebuah komputer pribadi yang dapat dihubungkan langsung dengan PLC. Dewasa ini, PLC sudah menggunakan memori yang sifatnya non-volatile

seperti ROM, PROM, EPROM, dam EEPROM.

Program yang dipakai untuk sistem-sistem yang berbasis mikroprosesor biasanya mengunakan bahasa/kode mesin. Kode/bahasa mesin ini merupakan serangkaian bilangan biner yang merepresentasikan instruksi-instruksi program. Tetapi juga dapat digunakan bahasa mesin (assembler) yang menggunakan kode

mnemonic atau STL (Statement List). STL atau kode mnemonic ini relatif lebih

Kebanyakan PLC sekarang ini sudah menggunakan perangkat pemograman yang sifatnya friendly user sehingga pemakai PLC yang berasal dari kalangan non-programmer dapat juga mempelajarinya dengan mudah. Penggunaan komputer personal untuk memogram sebuah PLC dapat langsung menggunakan teknik pemograman sekuensial yaitu, ladder diagram . Ladder diagram ini dapat langsung digambar dengan menggunakan fasilitas GUI

(Graphic User Interface) seperti pemograman visual yang dengan mudah dapat

beroperasi pada sstem operasi Windows. Program yang telah dibuat kemudian dapat ditransfer ke PLC dengan menggunakan modul komunikasi yang telah tersedia yaitu serial port : COM. Perangkat seperti ini juga dilengkapi dengan fasilitas monitoring dan komunikasi. Gambar 3.1 memperlihatkan contoh tampilan GUI perangkat lunak Siemens Step-7 Mikro win V.4.0 yang digunakan untuk memprogram PLC Siemens.

Sesuai dengan ketetapan IEC (International Electrical Commision) 61131-3 pemograman PLC dibagi atas 5 standar pemograman yaitu :

1. List Instruksi (Instruction List), yaitu : pemograman dengan menggunakan instruksi-intrksi bahasa level rendah (Mnemonic) seperti Load, Not, And, And Inverse dan sebagainya.

2. Diagram Tangga (Ladder Diagram), yaitu : pemograman berbasis kontak logika relai, yang cocok digunakan untuk persoalan-persoalan kontrol diskret yang input-ouputnya hanya memiliki dua kondisi ( On – Off ) seperti pada kontrol konveyor, lift, lampu , atau motor listrik.

3. Diagram Blok Fungsional (Function Block Diagram), yaitu : pemograman berbasis aliran data secara grafis. Pemograman ini banyak digunakan untuk tujuan kontrol proses yang melibatkan akuisisi data analog dan perhitungan-perhitungan yang lebih kompleks.

4. Diagram Fungsi Sekuensial (Sequential Function Chart), yaitu : Pemograman dengan metode grafis untuk pemograman terstruktur yang banyak menggunakan langkah-langkah rumit seperti pada bidang robotika, perakitan kendaraan, batch control, dan lain sebagainya.

Walaupun kebanyakan PLC telah mampu menggunakan kelima model pemograman tersebut di atas, tetapi sampai saat ini pemograman dengan menggunakan ladder diagram lebih banyak digunakan. Hal ini disebabkan karena

ladder diagram lebih mudah dipahami dan tampilannya mirip dengan wiring

diagram. Alurnya bisa dilihat secara langsung, tanpa harus memahami banyak

kode program seperti pada kode Mnemonic. Selain itu dengan menggunakan

ladder diagram kita juga bisa menambahkan keterangan pada masing-masing

alamat pada ladder diagram, sehingga kita dapat langsung memahami fungsi dari masing-masing alamat pada PLC.

3.2.DIAGRAM TANGGA ( LADDER DIAGRAM )

Diagram tangga (ladder diagram) merupakan diagram satu garis yang menggambarkan suatu proses control sekuensial yang umum dijumpai di dalam dunia industri. Diagram ini menunjukkan hubungan interkoneksi antara perangkat input dengan perangkat output sistem kontrol. Dinamakan diagram tangga (ladder

diagram) karena diagram ini mirip dengan tangga. Sama seperti halnya sebuah

tangga, diagram ini memiliki sejumlah anak tangga tempat setiap peralatan dikoneksikan. Gambar 3.2 memperlihatkan salah satu contoh sederhana sebuah diagram tangga (ladder diagram) yang digunakan pada pemograman PLC.

Dimana lambang output dengan kode Q, lambang input NO Dengan kode I, lambang input NC dengan kode I.

L1 L2 Perangkat input output

Gambar.3.2. Contoh ladder diagram

Dari gambar 3.2 di atas, garis vertikal pada ladder diagram yang ditandai dengan L1 dan L2 pada dasarnya adalah merupakan line tegangan yang dapat berupa sumber tegangan DC maupun sumber tegangan AC. Jika line tersebut merupakan sumber tegangan AC, maka L1 disebut line fasa sedangkan L2 disebut line netral.

Tetapi apabila line tersebut merepresentasikan sumber tegangan DC, maka line L1 merupakan terminal positif ,dan line L2 merupakan terminal negatif.

Dalam menggambarkan sebuah ladder diagram, ditetapkan beberapa konvensi-konvensi tertentu antara lain :

1. Garis –garis vertikal diagram merepresentasikan rel-rel daya, yang dapat berupa sumber tegangan DC atau AC dimana di antara keduanya komponen-komponen rangkaian terhubung.

2. Tiap-tiap anak tangga merepresentasikan sebuah operasi sekuensial di dalam suatu sistem kontrol.

ke kanan ,dan dari atas ke bawah Prosedur ini disebut sebagai sebuah siklus.

4. Tiap-tiap anak tangga harus dimulai dengan sebuah input atau beberapa input dan harus berakhir dengan setidaknya sebuah output. Istilah input ini digunakan sebagai sebuah langkah kontrol seperti menutup sebuah saklar sedangkan istilah output digunakan pada sebuah perangkat yang terkoneksi pada sebuah output PLC misalnya: motor DC.

Gambar.3.3. membaca sebuah ladder diagram

5. Perangkat-perangkat listrik ditampilkan dalam kondisi normalnya. Ini berarti bahwa sebuah saklar yang terbuka dalam keadaan normalnya akan digambarkan terbuka dalam ladder diagramnya begitu juga sebaliknya,

Akhir (end )

Perangkat input

sebuah saklar yang tertutup dalam keadaan normalnya digambarkan tertutup pada ladder diagramnya.

6. Sebuah perangkat tertentu dapat digambarkan pada lebih dari satu anak tangga. Sebagai contoh kita dapat menggunakan beberapa relai untuk menjalankan sebuah motor. Seperti pada gambar 3.3 di atas, beberapa input(terdiri atas beberapa anak tangga) dipasangkan pada satu output. Penggunaan alamat yang berupa huruf atau nomor-nomor untuk tiap perangkat input maupun output dimaksudkan untuk memberi label bagi perangkat tersebut pada tiap-tiap situasi kontrol yang dihadapinya.

7. Alamat-alamat bagi tiap–tiap perangkat I/O menggunakan notasi yang tergantung pada pabrikan PLC pembuatnya. Sebagai contoh pada Siemens menggunakan huruf I sebagai input dan huruf Q sebagai output, misalnya : I0.1, Q2.0 .

3.3. FUNGSI - FUNGSI LOGIKA

Pada sistem digital kedua kondisi ini direpresentasikan oleh level tegangan yang berbeda yaitu +1 V dan 0 V

+1 Volt 0 Volt Contoh

Beroperasi Tidak beroperasi Limit switch

Tertutup Terbuka Valve

ON OFF Lampu

Berjalan Berhenti Motor

Berbunyi Diam Alarm

Tabel.1. Contoh Konsep bilangan Biner

3.4. RELAI – RELAI INTERNAL PADA SIEMENS S7 MIKRO WIN. PLC memiliki elemen-elemen yang digunakan untuk menyimpan data, yaitu bit-bit. Bit-bit tersebut menjalankan fungsi-fungsi relai yang dapat memutus dan menyambungkan perangkat – perangkat lain. Elemen ini disebut relai internal. Relai internal ini bukanlah seperti relai pada umumnya, namun hanya merupakan

bit-bit di dalam memori yang bekerja sebagaimana layaknya sebuah relai. Dalam

menggunakan sebuah internal relai, kita perlu mengaktifkannya pada salah satu

rung / ladder diagram sehingga outputnya dapat dipergunakan untuk

mengaktifkan rangkaian output atau kontak lain pada ladder diagram tersebut. Siemens menggunakan simbol M dan SM untuk mewakili relai internalnya.

(M) Internal Relai

Perlu di ingat bahwa relai internal ini tidak dapat digunakan secara langsung untuk mengaktifkan sebuah output eksternal. Relai internal ini hanya berfungsi untuk mengaktifkan sebuah kontak internal yang secara bersama-sama akan mengaktifkan sebuah output eksternal. Relai internal ini juga terdiri dari kontak-kontak NC (Normally Close) dan NO (Normally Open).

Internal Rilai (SM0.0)

3.5. PEMOGRAMAN RELAI – RELAI INTERNAL PADA S7-200 1. Program pengunci ( Latching )

Relai internal di sini berfungsi untuk menahan suatu keluaran (output) untuk suatu masukan yang sifatnya sementara. Hal ini diperlihatkan pada gambar 3.12 di bawah ini.

Relai internal sebagai pengunci (latching)

Gambar 3. 12. Relai internal sebagai pengunci (latching)

2. Fungsi Set dan reset

Cara kerja pada penggunaan instruksi SET-RESET

• Pada saat input I0.0 kondisi ON, maka output Q.0.0 akan ikut ON, tetapi

pada saat I0.0 kondisi OFF, maka output Q0.0 akan ikut OFF.

• Berbeda dengan output Q0.1, kondisinya akan ON pada saat input I0.0

kondisi ON, dan output Q0.1 akan tetap ON meskipun input I0.0 pada kondisi OFF. Hal ini dikarenakan output Q0.1 dikunci oleh program S.

• Sebaliknya jika input I0.0 kondisi ON, maka output Q0.2 akan OFF.

Meskipun input I0.0 kembali pada kondisi OFF, output Q0.2 akan tetap OFF. Hal ini dikarenakan output Q0.2 dikunci oleh Program R.

Instruksi SET-RESET

3.6. INSTRUKSI PROGRAM JUMP

Pada PLC Siemens, instruksi program jump kodenya diawali dengan JMP dan di akhiri dengan LBL. Sistem kerjanya sama seperti yang di jelaskan pada PLC omron, yakni blok program yang akan dikontrol berada diantara JMP nomor ( 1 ) dan LBI nomor ( 1 ).

2.(LBL)

1.(JMP)

Gambar 3.14. Instruksi program JMP-LBL

3.7. INSTRUKSI PROGRAM TRANSITION (DIFFERENTIAL) UP-DOWN.

• Pada gambar 3.15, jika input I0.1 transisi dari kondisi ON ke OFF, maka

output Q0.2 akan ON selama satu Scan.

• Pada gambar 3.16. jika input I1.0 transisi dari kondisi OFF ke ON maka

output Q0.2 akan ON selama satu scan.

Instruksi program N

Gambar 3.15. Instruksi program Transition (differential) UP-DOWN

Instruksi program P

3.8. INSTRUKSI PROGRAM TIMER

Instruksi program Timer pada PLC Siemens ada bermacam – macam, yakni: TON, TOF, TONR. Gambar 3.17 adalah gambar contoh Program TOF (Timer OFF). Cara kerjanya adalah sebagai berikut :

• Pada saat input I0.0 aktif, maka T33 (TOF) akan mulai menghitung

setting Timer-nya selama 3 detik sesuai pada nilai setting yakni 3 detik.

• Setelah nilai setting-nya tercapai, maka kontak Timer T33 akan OFF,

karena timer tersebut adalah TOF.

Timer OFF Delay

output

3.9. INSTRUKSI PROGRAM COUNTER

Pada PLC Siemens, instruksi program Counter adalah CTU, CTD, CTUD, PLS, dll. Tetapi yang akan kita bahas adalah program CTD lihat gambar 3.18. Cara kerjanya adalah sebagai berikut :

• Sama halnya dengan PLC Omron, instruksi Program Counter (CTD) pada PLS Siemens memiliki 2 input. Input yang pertama sebagai input hitung atau Clock, dan yang kedua sebagai reset.

• Jadi I3.0 harus berbentuk Clock, setiap input I3.0 aktif dari kondisi OFF ke ON, maka Counter akan menghitung 1 point.

• Karena pada instruksi ini yang di pakai adalah Counter Down, maka Proses perhitungan Counter adalah dari nilai tertinggi kenilai terendah (angka 0).

• Counter 50 di setting 3, maka pada saat hitungan ke 3. kontak counter 50 akan aktif .

• Pada saat input I1.0 aktif , maka Counter akan Reset.

Counter Down

3.10. INSTRUKSI PROGRAM MOVE

Instruksi program MOVE pada PLC Siemens ada bermacam-macam, antara lain MOV_B, MOV_DW, MOV_W, MOV_R, dan lain-lain. Tetapi yang akan di bahas adalah program MOV_B yang terlihat pada gambar 3.19. Instruksi program MOV_B adalah instruksi yang meng-copy data bit dari data sumber ke data tujuan.

Cara kerjanya adalah sebagai berikut :

• Pada saat input data I2.1 kondisi ON, maka program MOV_B akan aktif

dan meng-copy data dari VB 20 ke VB 100.

• Data bit pada VB 20 berisikan array 1 = 30, sehingga data dari VB 100

akan menjadi array 2 = 30.

3.11. INSTRUKSI PROGRAM SHIFT REGISTER

Pada PLC Siemens, instruksi program SHIFT REGISTER adalah : SHL_B, SHL_W, SHL_DW, SHR_W, SHR_DW, dan lain-lain. Tetapi yang akan kita bahas adalah program SHRB (SHIFT RIGHT BYTE, adalah fungsi menggeser kearah kanan, lihat gambar 3.20

Instruksi SHRB

Gambar 3.20. Instruksi program SHRB pada PLC Siemens. Cara kerja dari rangkaian pada gambar 3.20 adalah :

• Input dari program SHRB adalah I0.2 yang diseri dengan Positive

transtion (P). Pada saat I0.2 ON satu scan, kemudian I0.3 adalah sebagai Clock akan menggeser byte V100 ke arah kanan.

• Setiap input I0.3 transisi dari kondisi OFF ke ON, maka V100 akan

bergeser kekanan sebanyak 4 kali (sesuai pada setting).

3.12. INSTRUKSI PROGRAM COMPARE

Pada PLC Siemens, instruksi program compare prinsip kerjanya sama dengan PLC yang lain, yakni membandingkan dua data. Data pertama sebagai pembanding dan data yang kedua sebagai data yang akan dibandingkan. Ada bermacam-macam instruksi program compare, seperti Equal Byte, Not Equal- Byte, Greater than or Equal byte, Less than or equal byte, Greater than equal, Less than equal, dan lain-lain. Tetapi yang akan dibahas hanya program Equal- byte, lihat gambar 3.21 dibawah ini.

Instruksi Compare Equal Byte

Gambar 3.21. Instruksi program Compare Equal Byte. Cara kerjanya adalah sebagai berikut :

• Pada saat input I1.0 ON, maka program Compare Equal Byte akan aktif.

BAB IV

SISTEM PENGONTROLAN MESIN CASE PACKER

(Mesin Pengisi Botol) DENGAN MENGGUNAKAN PLC TIPE

SIEMENS S7-200

4.1. PEMOGRAMAN PLC DENGAN MENGGUNAKAN SIEMENS S7 MIKRO WIN V4.0

Programmable logic controller yang digunakan oleh penulis untuk proses sistem pengontrolan mesin case packer (mesin pengisi krat) dalam karya akhir ini adalah PLC SIEMENS dengan spesifikasi sebagai berikut :

Spesifikasi tersebut menunjukkan bahwa PLC yang digunakan dapat beroperasi pada suplai tegangan 100 – 240 VAC dengan frekuensi 50/60 Hz, dan memiliki arus kerja sebesar 2.5 A untuk beban resistif. Selain itu, PLC ini memiliki jumlah terminal input 24 buah dan terminal output sebanyak 16 buah, sedangkan tegangan kerja internalnya sebesar 24 V DC. Sehingga semua input yang digunakan bekerja pada tegangan 24 V DC dan semua terminal output memiliki tegangan 100 – 240 V AC.

Model : S7 - 200

100 – 240 VAC 50 / 60 Hz

35 VA Max

2.5 A 240 VAC Resistif Load

Input / Output : 24 / 16

4.2. SIEMENS STEP-7 MIKRO WIN V.4.0

Pada dasarnya setiap vendor PLC memiliki software pendukungnya masing, seperti : PLC OMRON yang menggunakan program CX, PLC MITSUBISHI yang menggunakan program MELSOFT seri GX Developer, PLC LG yang menggunakan program KGL_Win, dan SIEMENS sendiri yang menggunakan S-7 Mikro win . Program pendukung (software support) ini bertujuan agar setiap pengguna personal komputer yang bermaksud untuk menggunakan PLC sebagai alat kontrol dapat berkomunikasi dengan PLC itu sendiri. Walaupun setiap merk PLC menggunakan software yang berbeda-beda, namun pada dasarnya sistem operasionalnya sama saja. Siemens S-7 Mikro win memiliki (8) delapan simbol dasar yang digunakan pada pemogramannya. Setiap simbol memiliki keunikan tersendiri. Kedelapan simbol tersebut antara lain :

I : digunakan sebagai simbol input PLC

Q : digunakan sebagai simbol output PLC

T : digunakan sebagai simbol timer pada PLC

C : digunakan sebagai simbol counter (pencacah) pada PLC

M : digunakan sebagai simbol memori internal

SM : digunakan sebagai simbol memori spesial internal

V : digunakan sebagai simbol memori variabel internal

HC : digunakan sebagai simbol high speed counter

4.3. PENGENALAN SUPPORT SOFTWARE MIKRO WIN S7 UNTUK PLC SIEMENS

Berikut akan di bahas tentang operasional Mikro Win sebagai suppot software PLC Siemens tipe S7. yang akan di bahas adalah bagaimana cara berkomunikasi dengan PLC, cara pembuatan ladder diagram dan cara transfer program. Berbeda dengan support software program sebelumnya, pada Mikro win S7 hanya bisa support dengan PLC siemens tipe S7 dan tidak bisa di gunakan untuk PLC Siemens dengan tipe lain.

Gambar 4.1 adalah menu tampilan awal untuk Software Mikro Win S7 pada saat membuka software tersebut, cara operasionalnya adalah :

1. Proses penginstalan software Siemens S7 Mikro Win dimulai dengan menginstal melalui ikon setup.exepada master softcopy.

Gambar 4.1 Menu tampilan proses penginstalan software S7 Mikro Win

2. Pada software ini saya tidak perlu memilih tipe PLC yang akan digunakan karena tipe PLC-nya sudah ditentukan, yakni tipe S7 Mikro Win.

3. Untuk membuat ladder diagram, saya pilih pada toolbar yang terlihat pada

gambar 4.2.

4. Saya akan membuat ladder diagram seperti pada rangkain berikut ini.

1

2

Gambar 4.3.(A) Menu tampilan untuk membuat input

6. Kemudian isikan alamat kontak yang akan digunakan pada kolom (???).

Sebagai contoh pada poin 4, alamat kontak input adalah I1.0, kemudian tekan Enter.

1

2

Gambar 4.3.(B) Menu tampilan untuk membuat output

8. Kemudian isikan alamat output yang akan digunakan, pada kolom (???)

Sebagai contoh pada point 4, alamat output yang digunakan Q.1.0,

kemudian tekan Enter.

9. Setelah selesai membuat ladder diagram, tidak perlu memberi instruksi END pada program, karena secara otomatis akan tersimpan dalam program.

10.Sebelum di-download, program harus di-compile terlebih dahulu dengan

cara klik pada toolbar atau klik menu PLC, maka akan tampil menu compile program.

12.Bila tidak terdapat error, program siap untuk di transfer ke PLC

13.Klik pada toolbar untuk mendownload program dari komputer ke PLC

14.Klik pada toolbar untuk upload program dari PLC ke komputer. 15.Setelah selesai proses download program, maka program sudah tersimpan

pada CPU PLC. Untuk menjalankan PLC, klik pada toolbar sebagai perintah RUN, dan PLC akan beroperasi normal.

compile

Melalui menu file

Klik langsung

Gambar 4.5. Menu tampilan untuk upload program dari PLC ke komputer

Melalu menu file

Melalui menu file

Klik langsung

4.4. PENGOPERASIAN MESIN CASE PACKER UNTUK 1X SCANNING

1. PRINSIP KERJA ALAT

POINT 1 : Menghidupkan mesin melalui operator panel dengan mengarahkan posisi saklar power ke posisi on, pada kondisi ini mesin dalam keadaan standbay.

POINT 2 : Arahkan posisi operational yang kita inginkan dimana mesin ini dapat di operasikan secara manual, automatik.

POINT 3 : Pastikan saklar emergancy dalam posisi off atau kondisi NC

(normaly close)

POINT 4 : Pada kondisi ini mesin siap di operasikan dengan menekan tombol Start untuk memulai kerja mesin.

POINT 5 : Pengopersian yang dijelaskan disini menggunakan pilihan automatik.

POINT 6 : Konveyor krat berjalan seiring dengan konveyor botol berjalan menuju loading to table untuk botol dan loading to crate untuk krat, harus terpenuhi sesuai dengan jumlah gripper (lengan pengangkat) untuk syarat 2 krat = ( 48 botol) dengan formasi susunannya adalah 2 krat = 4 x 12 persegi.

POINT 7: Kondisi gripper (lengan pengangkat) dalam posisi Top (high) dan siap untuk bergerak mengambil botol di loading to table, apabila syarat sudah terpenuhi sesuai formasi dan jumlah botol serta krat yang telah di tentukan.

POINT 8: Kondisi gripper (lengan pengangkat) dalam posisi middle siap untuk mengangkat dan membawa botol kearah loading to crate (kearah krat kosong yang sudah stanbay) menunggu di loading to crate.

POINT 9 : Kondisi gripper (lengan pengangkat) dalam posisi low siap untuk melepas botol kedalam krat kosong, sesuai formasi dan jumlah botol serta krat yang telah ditentukan.

4.5. PENJELASAN OPERATOR PANEL MESIN CASE PACKER

1.POWER ON/OFF YAITU Saklar untuk menghidupkan mesin.

2.POSISI MACHINE BY PASS ATAU NORMAL YAITU Selektor Switch posisi langsung atau normal

3.EMERGENCY STOP TOTAL YAITU Push button sebagai pengaman dan stop total keseluruhan sistem jika terjadi kesalahan dari mesin case packer.

4. SELEKTOR SWITCH POSISI WORK YAITU

A. Drn adalah : pengaturan kerja secara otomatis berdasarkan sistem kerja alat tetapi safety di abaikan.

B. Auto adalah : pengaturan kerja secara otomatis berdasarkan sistem kerja alat tetapi safety digunakan.

C. Manual adalah : pengaturan kerja secara manual (satu per satu bagian alat bekerja berdasarkan inputan data yang diberikan di panel operator)

5.GRIPPER OPEN YAITU : Push button yang digunakan untuk melepas jepitan Gripper (lengan pengangkat) pada Botol.

7. GRIPPER TO TABLE YAITU: Posisi gripper (lengan pengangkat) menuju ke meja pengambilan botol (Loadding To Table)

8.GRIPPER TO CRATE YAITU : Posisi gripper (lengan pengangkat) menuju ke konveyor krat (loadding To Crate)

9. GRIPER UP YAITU : Posisi Gripper (lengan pengangkat) naik keatas untuk mengangkat botol.

10.GRIPPER DOWN YAITU : Posisi Gripper (lengan pengangkat) turun ke bawah untuk menurunkan botol.

11. STOPPER OPEN YAITU : Melepas krat pada konveyor yang keluar dari stasiun Loadding To crate menuju Palletizer.

12.STOPPER CLOSE YAITU : Penahan krat pada konveyor yang hendak keluar ke stasiun loadding To crate menuju Palletizer

13.STOP YAITU : Push button untuk mereset sistem mesin case packer

Start

Gripper serta Konveyor krat &

botol bekerja

Apakah gripper, konveyor botol & krat terpenuhi syarat ?

Gripper Bergerak menuju Loading to

table (terminal botol)

Apakah sudah sampai di loading to

table ? botol dari loading to

table kearah loading to krat ?

Gripper menurunkan botol

ke krat di loading to krat

Apakah Gripper sdh menurunkan botol di krat

BAB V

PENUTUP

5.1. KESIMPULAN

Berdasarkan pengontrolan mesin case packer dengan prinsip kerjanya maka disimpulkan sebagai berikut :

1. Mesin penggerak dari case packer ini adalah menggunakan Motor listrik 3 Fasa dan media Pneumatik, dengan area kerja Motor bergerak dengan horizontal yang kondisi hanya memindahkan botol dari loading

to crate ke loading to table dan sebaliknya. Media Pneumatik area

kerjanya Vertikal yang kondisi hanya mengankat botol dan menurunkan botol.

2. Pengontrolan mesin case packer dengan metode Bahasa ledder diagram yang digunakan banyak pengaturan internal timer yang bersifat delay (menunda) pada setiap gerak dari alat ini dikarenakan agar kerja alat lebih presisi (tepat) dan tidak kasar.

3. Perangkat lunak (software) pendukung mesin case Packer (mesin pengisi krat) dalam pembuatan Program kontrol/kendali adalah Software Step 7 Micro Win.

4. Sistem pengontrolan mesin case Packer (mesin pengisi krat) menggunakan alat kontrol PLC (Programmable logic controller) dengan Merek Siemens Simantic 7 – 200 seri 226.

5.2. SARAN

1. Pada sistem pengontrolan mesin case packer (mesin pengisi krat) sebaiknya menggunakan sensor jarak (proximity sensor) yang jenis kapasitif pada sensor enkoder position untuk gerak motor 3 fasa.

2. Sebaiknya pada motor konveyor yang digunakan untuk jalur krat dan jalur botol digunakan inverter atau alat yang mengatur kecepatan dari putaran motor listrik,

3. Untuk menghindari terjadinya kesalahan pada gripper (lengan- pengangkat) sebagai alat penjepit dan pengangkat botol, sebaiknya dipasang di panel operator alat ukur Pressure Gauge, agar si operator mengetahui tekanan udara.

DAFTAR PUSTAKA

1. Bolton, W. , “ Pemograman Logic Controller (PLC) : Sebuah Pengantar “; alih bahasa : Irzam Harman, Jakarta : Erlangga , 2004 2. Eko Putra, Agfianto. , “ PLC : Konsep, Pemograman dan Aplikasi

(Omron CPM1A/CPM2A dan Pemograman Relai.” penerbit Gava Media. Edisi pertama, cetakan kedua, 2007

3. ______Programming Manual, Siemens Logic Controller, 1996

4. Petruzella, Frank.D, “ Elektronik Industri” , alih bahasa : Sumanto, ed.III, Yoyakarta : Andi, 2001

5. Setiawan, Iwan . “ Programmable Logic Controller (PLC) dan Teknik Perancangan Sistem Kontrol ” , Yogyakarta : Andi, 2006

6. Suhendar . “ Programmable Logic Controllers, PLC dalam dasar-dasar sistem kendali motor listrik”. Edisi pertama- yogyakarta; penerbit Graha ilmu, 2005