PENGARUH PROSES PENGEPRESAN (SCREW PRESS)

TERHADAP PERSENTASE KEHILANGAN MINYAK KELAPA

SAWIT YANG TERDAPAT PADA AMPAS PRESS

DI PT. SOCFIN INDONESIA KEBUN AEK LOBA

TUGAS AKHIR

HALIMAHTUN SA’DIAH

062409027

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH PROSES PENGEPRESAN (SCREW PRESS)

TERHADAP PERSENTASE KEHILANGAN MINYAK KELAPA SAWIT YANG TERDAPAT PADA AMPAS PRESS

DI PT. SOCFIN INDONESIA KEBUN AEK LOBA

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh Ahli Madya

HALIMAHTUN SA’DIAH 062409027

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH PROSES PENGEPRESAN

(SCREW PRESS) TERHADAP

PERSENTASE KEHILANGAN MINYAK KELAPA SAWIT YANG TERDAPAT PADA AMPAS PRESS DI PT. SOCFIN INDONESIA KEBUN AEK LOBA

Kategori : TUGAS AKHIR

Nama : HALIMAHTUN SA’DIAH

Nomor Induk Mahasiswa : 062409027

Program Studi : DIPLOMA (D-3) KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU

PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di

Medan, Juli 2009

Diketahui

Departemen Kimia FMIPA USU

KETUA, PEMBIMBING

PERNYATAAN

PENGARUH PROSES PENGEPRESAN (SCREW PRESS)

TERHADAP PERSENTASE KEHILANGAN MINYAK KELAPA SAWIT YANG TERDAPAT PADA AMPAS PRESS

DI PT. SOCFIN INDONESIA KEBUN AEK LOBA

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2009

PENGHARGAAN

Bismillahhirrahmanirrahim,

Syukur alhamdulillahi-rabbilalamin penulis panjatkan kehadirat Allah S.W.T yang telah melimpahkan rahmat dan ridhonya serta kasih sayangnya kepada kita semua serta selawat beriring salam kita ucapkan kehadirat nabi besar Muhammad S.A.W, sehingga penulis dapat menyelesaikan tugas akhir ini sebagai syarat untuk meraih gelar ahli madya pada program Diploma 3 kimia industri di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penulis menyadari sepenuhnya bahwa karya ilmiah ini jauh dari kesempurnaan karena keterbatasan penulis baik dari segi kemampuan, waktu dan pengetahuan. Hal ini disebabkan karena keterbatasan penulis, baik dalam penguraian ilmu maupun keterbatasan dalam pengalaman yang sejauh ini belum dapat tercapai sebagaimana diharapkan. Oleh karena itu, penulis menerima kritikan dan saran-saran yang bersifat membangun dari para pembaca.

Pada kesempatan ini dengan segala kerendahan hati penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

2. Ibu Sovia Lenny, Ssi.MSi., selaku dosen pembimbing yang telah dengan sabar dan teliti memberikan pengarahan dan Bimbingan kepada penulis dalam menyelesaikan karya ilmiah ini.

3. Bapak Drs.Eddy Marlianto, M.Sc.,selaku dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, Medan.

4. Ibu Dr. Rumondang Bulan, MS., Ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, Medan.

5. Bapak Prof. DR. Harry Agusnar. M. Sc, M. Phil selaku Ketua Program Diploma III Kimia Industri FMIPA USU

6. Bapak H.Bambang Susyanto selaku Tekniker II yang telah memberikan bimbingan kepada penulis selama melakukan kerja praktek.

7. Bapak Aswan Tahir Siregar selaku kepala laboratorium PT.SOCFIN INDONESIA kebun AEK LOBA yang telah banyak membantu saya.

8. Kepada seluruh karyawan Laboratorium PT. SOCFIN INDONESIA AEK LOBA, yang telah memberi dorongan dan semangat selama penulis melakukan kerja praktek.

9. Seluruh rekan-rekan saya angkatan 2006 jurusan kimia industri FMIPA USU. 10.Teman – teman dekat saya yaitu : Siti Soriani Sipahutar, Siti Rahimah, Zulisma

Penulis memanjatkan D’oa kehadirat Allah SWT, semoga amal kebaikan mereka diberikan balasan yang setimpal, Amin ya Robbal Alamin.

Medan, Juli 2009 Penulis

ABSTRAK

PRESSING INFLUENCE THE PROCESS (SCREW PRESS) AGAINST THE PERCENTAGE LOSS OF PALM OIL OF THE PULP PRESS AT PT. SOCFIN

INDONESIA KEBUN AEK LOBA.

ABSTRACT

Bab 4 Hasil Dan Pembahasan 21

4.1. Data 21

4.2. Perhitungan 22

4.3. Pembahasan 22

Bab 5 Kesimpulan Dan Saran 25

5.1. Kesimpulan 25

5.2. Saran 25

DAFTAR TABEL

Halaman

DAFTAR LAMPIRAN

Halaman

BAB 1 PENDAHULUAN

1.1.Latar Belakang

Bagi Indonesia, tanaman kelapa sawit memiliki arti penting bagi pembangunan perkebunan nasional. Selain mampu menciptakan kesempatan kerja yang mengarah pada kesejahteraan masyarakat, juga sebagai sumber perolehan devisa negara. Indonesia merupakan salah satu produsen utama minyak sawit.

Minyak sawit dapat dimanfaatkan di berbagai industri karena memiliki susunan dan kandungan gizi yang cukup lengkap. Industri yang banyak menggunakan minyak sawit sebagai bahan baku adalah industri pangan serta industri nonpangan seperti kosmetik dan farmasi. Bahkan minyak sawit telah dikembangkan sebagai salah satu bahan bakar (Fauzi, 2004).

Air bisa menyebabkan proses hidrolisis pada minyak kelapa sawit.

CH2 R1 CH2 OH

CH R2 + 3H2O CH OH + 3R COOH

CH2 R3 CH2 OH

Trigliserida air gliserol asam karboksilat

Selama proses pengempaan berlangsung, air panas ditambahkan ke dalam screw press. Hal ini bertujuan untuk pengenceran (dillution) sehingga massa bubur buah yang dikempa tidak terlalu rapat. Jika massa bubur buah terlalu rapat maka akan dihasilkan cairan dengan viskositas tinggi yang akan menyulitkan proses pemisahan sehingga mempertinggi kehilangan minyak. Jumlah penambahan air berkisar 10-15% dari berat TBS yang diolah dengan temperatur air sekitar 900C. Proses pengempaan akan menghasilkan minyak kasar dengan kadar 50% minyak, 42% air, dan 8% zat padat.

Alat pengempaan yang biasa digunakan di lingkungan PKS perkebunan besar berupa screw press dengan kapasitas olah 15-17 ton TBS per jam per unit dengan putaran screw 11-12 rpm. Lubang-lubang dinding press cage dibatasi maksimum 4 mm agar minyak yang dihasilkan tidak banyak kotoran. Celah antara sliding cone dan press cage dibatasi maksimum 6 mm agar kehilangan minyak yang terbawa oleh ampas bisa ditekan serendah mungkin.

Berdasarkan proses pengepresan (screw press) dan beberapa faktor yang mempengaruhi persentase kehilangan minyak pada ampas press pada proses pengepresan tersebut, sehingga diambil judul “Pengaruh Proses Pengepresan (Screw Press) Terhadap Persentase Kehilangan Minyak Kelapa Sawit Yang Terdapat Pada Ampas Press di PT. Socfin Indonesia Kebun Aek Loba”.

1.2. Permasalahan

Yang menjadi pokok permasalahan dalam hal ini adalah berapa persentase kehilangan minyak sawit yang terdapat pada ampas press di PT. Socfin Indonesia Kebun Aek Loba dan faktor-faktor yang mempengaruhi persentase kehilangan minyak tersebut.

1.3. Tujuan

- Untuk mengetahui persentase kehilangan minyak sawit yang terdapat dalam ampas press

1.4. Manfaat

BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Kelapa Sawit

Tanaman kelapa sawit (Elais Guenensis Jack) berasal dari Nigeria, Afrika Barat. Meskipun demikian, ada yang menyatakan bahwa kelapa sawit berasal dari Amerika Selatan yaitu Brazil karena lebih banyak ditemukan spesies kelapa sawit di hutan Brazil dibandingkan dengan Afrika. Pada kenyataannnya tanaman kelapa sawit hidup subur di luar daerah asalnya, seperti Malaysia, Indonesia, Thailand, dan Papua Nugini. Bahkan mampu memberikan hasil produksi per hektar yang lebih tinggi.

Kelapa sawit pertama kali diperkenalkan di Indonesia oleh pemerintah kolonial Belanda pada tahun 1848. Ketika itu ada empat batang bibit kelapa sawit yang dibawa dari Mauritius dan Amsterdam dan ditanam di Kebun Raya Bogor.

Pada masa pendudukan Belanda, perkebunan kelapa sawit mengalami perkembangan yang cukup pesat. Indonesia menggeser dominasi ekspor negara Afrika pada waktu itu.

Pada masa Jepang (1942-1945) merupakan masa yang tidak bagus untuk perkebunan kelapa sawit, dimana produksi kelapa sawit tidak dapat dijual karena sebagian areal perkebunan ditanami tanaman pangan dan pabrik-pabrik tidak beroperasi.

Periode 1957-1968 merupakan masa yang sulit karena kultur teknis dan manajemen kurang terkendali sebagai akibat suramnya perekonomian nasional.

sektor penghasil devisa negara. Pemerintah terus mendorong pembukaan lahan baru untuk perkebunan. Sampai dengan tahun 1980 luas lahan mencapai 294.560 ha dengan produksi CPO sebesar 721.172 ton. Sejak saat itu lahan perkebunan kelapa sawit Indonesia berkembang pesat terutama perkebunan rakyat.

Perkembangan perkebunan semakin pesat lagi setelah pemerintah mengembangkan program lanjutan yaitu PIR-Transmigrasi sejak tahun 1986. Program tersebut berhasil menambah luas lahan dan produksi kelapa sawit. Pada tahun 1990-an, luas perkebunan kelapa sawit mencapai lebih dari 1,6 juta hektar yang tersebar di berbagai sentra produksi, seperti Sumatera dan Kalimantan (Fauzi, 2004).

2.2. Minyak Kelapa Sawit

Minyak kelapa sawit dapat dihasilkan dari inti kelapa sawit yang dinamakan minyak inti kelapa sawit (palm kernel oil) dan bungkil inti kelapa sawit (palm kernel meal atau pellet).

Minyak kelapa sawit mengandung beberapa asam lemak yaitu asam kaprilat, asam kaproat, asam laurat, asam miristat, asam palmitat, asam stearat, asam oleat, dan asam linoleat. Sifat fisiko-kimia minyak kelapa sawit meliputi warna, bau dan flavor, kelarutan, titik cair dan polimorphism, titik didih (boiling point), titik pelunakan (slipping point), shot melting point, bobot jenis, indeks bias, titik kekeruhan (turbidity point), titik asap, titik nyala, dan titik api.

Faktor lain yang mempengaruhi standar mutu adalah titik cair dan kandungan gliserida, refining loss, plastisitas dan spreadability, kejernihan kandungan logam berat dan bilangan penyabunan.

Mutu minyak kelapa sawit yang baik mempunyai kadar air kurang dari 0,1 persen dan kadar kotoran lebih kecil dari 0,01 persen, kandungan asam lemak bebas serendah mungkin (kurang lebih 2 persen atau kurang), bilangan peroksida di bawah 2, bebas dari warna merah dan kuning, (harus berwarna pucat) tidak berwarna hijau, jernih, dan kandungan logam berat serendah mungkin atau bebas dari ion logam (Ketaren, 1986).

Berdasarkan tebal tipisnya tempurung (cangkang) dan kandungan minyak dalam buah maka kelapa sawit dapat dibedakan dalam 3 tipe, yakni :

a. Tipe Dura : tempurung (cangkang) sangat tebal, kandungan minyak dalam buah rendah.

b. Tipe Pesifera : tempurung sangat tipis bahkan hanya berbentuk bayangan cincin, hampir tidak bertempurung namun kandungan minyak dalam buah tinggi.

c. Tipe Tenera : merupakan persilangan Dura sebagai pohon ibu, dengan Pesifera sebagai pohon bapak. Tenera bertempurung tipis kandungan minyak tinggi (Risza, 1994).

2.3. Pengolahan Kelapa Sawit

Pada dasarnya ada dua macam hasil olahan utama pengolahan kelapa sawit di pabrik, yaitu

Secara ringkas, tahap-tahap proses pengolahan kelapa sawit sampai dihasilkan minyak adalah sebagai berikut :

1. Pengangkutan buah ke pabrik

Tandan buah segar (TBS) hasil pemanenan harus segera diangkut ke pabrik untuk diolah lebih lanjut. Jika buah yang tidak segera diolah, maka kandungan asam lemak bebasnya akan semakin meningkat. Untuk menghindari hal tersebut, maksimal 8 jam setelah panen TBS harus segera diolah.

2. Stasiun penimbangan buah

Penimbangan dilakukan dua kali untuk setiap angkutan tandan buah sawit yang masuk ke pabrik, yaitu pada saat masuk (berat truk dan TBS) serta pada saat keluar (berat truk). Dari selisih timbangan saat truk masuk dan keluar, diperoleh berat bersih TBS yang masuk ke pabrik. Umumnya, jembatan timbang yang digunakan pabrik kelapa sawit (PKS) berkapasitas 30-40 ton. Jembatan timbang tersebut dioperasikan secara mekanis maupun elektronis. Truk yang keluar masuk ke jembatan timbang harus berjalan perlahan-lahan sebab perangkat elektronik dari jembatan timbang sangat sensitif terhadap beban kejut. Pada saat penimbangan, posisi truk harus berada di tengah agar beban yang dipikul merata.

3. Proses Pengolahan Minyak Kelapa Sawit

TBS yang telah ditimbang di stasiun penimbangan buah selanjutnya dibongkar di loading ramp dengan menuang (dump) langsung dari truk. Loading ramp dilengkapi pintu-pintu keluaran yang digerakkan secara hidrolisis sehingga memudahkan dalam pengisian TBS ke dalam lori untuk proses selanjutnya. Setiap lori dapat dimuat dengan 2,50-2,75 ton TBS (lori kecil) dan 4,50 ton TBS (lori besar).

stagnasi pengolahan di pabrik. Menurut pengalaman ada baiknya disediakan loading ramp dan lori dengan kapasitas total dapat menampung minimal produksi 1 (satu) hari.

Lori-lori yang telah berisi TBS dikirim ke stasiun rebusan (sterilizer) dengan cara ditarik menggunakan capstand yang digerakkan oleh motor listrik hingga memasuki sterilizer. Sterilizer yang banyak digunakan umumnya yaitu bejana tekan horizontal yang bisa menampung 10 lori per unit (25-27 ton TBS). Dalam proses perebusan, TBS dipanaskan dengan uap pada temperatur sekitar 1350C dan tekanan 2,0-2,8 kg/cm2 selama 80-90 menit. Proses perebusan dilakukan secara bertahap dalam tiga puncak tekanan agar diperoleh hasil yang optimal.

Proses perebusan mempunyai tujuan seperti berikut : a. Untuk memudahkan pelepasan buah dari tandan

b. Untuk memasak buah / isi dan memudahkan prosesnya untuk mendapatkan minyaknya

c. Untuk menghilangkan enzime lipolytic yang menyebabkan pembentukan asam lemak bebas (free fatty acid)

d. Memudahkan proses pengolahan untuk mendapatkan minyak (Hassan,1999). Setelah perebusan lori-lori yang berisi TBS ditarik keluar dan diangkat dengan alat Hoisting Crane yang digerakkan dengan motor. Hoisting Crane akan membalikkan TBS ke atas mesin stasiun pemipilan (thresher).

Brondolan yang telah terpipil dari thresher diangkut ke bagian pencacahan (digester). Putaran lengan-lengan pengaduk berkisar 25-26 rpm. Brondolan yang telah mengalami pencacahan dan keluar melalui bagian bawah digester sudah berupa ‘bubur’. Hasil cacahan tersebut langsung masuk ke alat pengempaan (screw press) yang berada persis di bagian bawah digester.

Alat screw press tersebut bekerja dengan cara putar dan tekan yang terdiri dari 2 jenis, yakni single pressing dan double pressing. Pengempaan dilakukan pada tekanan cone 30-50 bar dengan menggunakan air pengencer screw press bersuhu 90-950C sebanyak 15-20% dari TBS. Untuk menurunkan viskositas minyak, penambahan air dapat pula dilakukan di oil gutter kemudian dialirkan melalui oil gutter ke stasiun klarifikasi. Sedangkan ampas kempa dipecahkan dengan menggunakan cake breaker conveyor untuk mempermudah pemisahan biji dan serat.

Minyak yang diperoleh dari hasil pengempaan adalah minyak kasar yang kemudian dialirkan menuju saringan getar (vibrating screen) untuk menyaring kotoran yang berupa serabut kasar. Kemudian minyak tersebut dialirkan ke tangki penampung minyak kasar (crude oil tank). Minyak kasar yang terkumpul di crude oil tank (COT) dipanaskan hingga mencapai temperatur 95-1000C. Selanjutnya, minyak dari COT dikirim ke tangki pengendap (continous settling tank/clarifier tank)

Di clarifier tank, minyak kasar terpisah menjadi minyak dan sludge karena proses pengendapan. Minyak dari clarifier tank selanjutnya dikirim ke oil tank, sedangkan sludge dikirim ke sludge tank.

dikirim ke bak fat pit untuk kemudian diteruskan ke kolam limbah. Akumulasi dari heavy phase yang tertampung pada fat pit juga masih menghasilkan minyak. Minyak ini pun dikirim ke COT untuk diproses kembali. Sedangkan solid yang merupakan padatan dengan kadar minyak maksimum 3,5% dari berat sampel.

4. Pengolahan Inti Kelapa Sawit

Gumpalan ampas yang diperoleh dari hasil pengempaan dipecah dengan cake breaker conveyor, lalu dijatuhkan dari bagian samping atas kolom pemisah. Sementara itu, dari bagian tengah atas diberi hisapan udara yang berasal dari fan. Biji yang jatuh ke bawah langsung memasuki nut polishing drum (tromol pembersih biji) untuk membersihkan sisa-sisa serabut yang masih menempel pada biji. Selanjutnya, biji yang telah bersih ditampung dan dikeringkan di nut silo.

Biji bersih yang ditampung di nut silo dan dibiarkan beberapa lama untuk menjalani proses pengeringan dan penguapan kandungan air sehingga hubungan inti dan cangkang akan lekang atau kocak. Pengeringan biji di nut silo dilakukan dengan temperatur udara 60-800C dengan lama pengeringan antara 6-18 jam. Temperatur pengeringan tidak boleh kurang atau lebih dari yang ditetapkan.

Biji yang telah kering selanjutnya dibawa dengan elevator ke nut grading (tromol pemisah biji) untuk dipisahkan atas fraksi besar, sedang, dan kecil. Biji yang telah dipilah selanjutnya diumpankan kealat pemecah biji. Saat ini, ada dua jenis alat pemecah biji yang digunakan oleh PKS, yaitu nut cracker model rotor vertical dan nut cracker model rotor horizontal(ripple mil).

hisapan udara dari sebuah kipas, dimana fraksi yang lebih ringan (cangkang) akan terhisap ke bagian atas, sedangkan fraksi yang berat akan jatuh ke bawah.

Pada kolom pemisah pertama (LTDS 1), terjadi pemisahan serabut, cangkang halus, dan debu yang timbul sebagai hasil pemecahan biji oleh nut cracker. Pada tahap pertama, digunakan hisapan udara dengan kecepatan 14-15 m/detik, dimana fraksi berat jatuh ke bawah dan fraksi ringan masuk ke tahap pemisahan kedua. Fraksi berat disini berupa batu dan potongan besi. Sementara fraksi ringan, disini berupa kernel, biji, cangkang, dan debu. Pada tahap pemisahan kedua, digunakan hisapan udara dengan kecepatan 7,5-9,0 m/detik, dimana fraksi ringan berupa serabut, cangkang halus, dan debu bersama hisapan udara diteruskan ke cangkang silo untuk bahan bakar boiler. Cangkang besar dan kernel yang tidak terangkat masuk ke corong air lock menuju ke kernel grading drum, sedangkan kernel beserta cangkang besar masuk melalui corong untuk diumpankan ke kolom pemisah kedua.

Pada kolom pemisah kedua (LTDS2), dilakukan pemisahan dengan prinsip yang sama dengan kolom pemisah pertama, tetapi dengan kecepatan hisap udara yang lebih kecil. Pada tahap pertama, kernel dan cangkang kasar akan terpisah, dimana fraksi berat berupa kernel bulat jatuh ke bawah untuk selanjutnya dikirim ke kernel silo, sedangkan kernel halus, kernel pecah, sebagian kernel kasar, serta sedikit serabut dan cangkang halus masuk ke tahap pemisah kedua. Pada tahap kedua, dilakukan pemisahan dimana kernel kecil, kernel pecah, dan cangkang besar masuk melalui corong dari air lock menuju ke sistem pemisahan basah, sedangkan cangkang halus dan serabut terhisap untuk diteruskan ke silo cangkang dan digunakan sebagai bahan bakar boiler.

dua cara, yaitu dengan sistem claybath dan hydrocyclone. Campuran antara kernel dan cangkang dimasukkan ke dalam cairan tanah liat, yang bebas pasir sehingga kernel akan terapung dan cangkang akan tenggelam. Gerak cairan karena adanya sirkulasi akan membawa kernel menuju ayakan getar untuk dibersihkan dan selanjutnya dikirim ke silo pengering. Sementara cangkang yang tenggelam kemudian terdorong ke luar melalui pipa pengeluaran yang dipasang pada bagian bawah. Selanjutnya, cangkang tersebut dimasukkan ke silo cangkang untuk dijadikan bahan bakar boiler.

Kernel yang sudah terpisah dari cangkang dan masih mengandung 12% air dimasukkan ke silo pengering (kernel dryer) untuk diturunkan kandungan airnya hingga mencapai 7%. Pengeringan dilakukan dengan udara bertemperatur 60-700C selama 14-15 jam.

2.4. Pengepresan Kelapa Sawit

Brondolan yang telah mengalami pencacahan dan keluar melalui bagian bawah digester sudah berupa bubur. Hasil cacahan tersebut langsung masuk ke alat pengepresan yang berada persis di bawah digester. Pada pabrik kelapa sawit, umumnya digunakan screw press sebagai alat pengepresan untuk memisahkan minyak dari daging buah. Proses pemisahan minyak terjadi akibat putaran screw mendesak bubur buah, sedangkan dari arah yang berlawanan tertahan oleh sliding cone. Screw dan sliding cone ini berada di bawah selubung baja yang disebut press cage, di mana dindingnya berlubang-lubang di seluruh permukaannya. Dengan demikian, minyak dari bubur buah yang terdesak ini akan keluar melalui lubang-lubang press cage, sedangkan ampasnya keluar melalui celah antara sliding cone dan press cage.

buah yang dikempa tidak terlalu rapat. Jika massa bubur buah terlalu rapat maka akan dihasilkan cairan dengan viskositas tinggi yang akan menyulitkan proses pemisahan sehingga mempertinggi kehilangan minyak. Jumlah penambahan air berkisar 10-15 % dari berat TBS yang diolah dengan temperatur air sekitar 900C. proses pengempaan akan menghasilkan minyak kasar dengan kadar 50% minyak, 42% air, dan 8% zat padat (Pahan, 2002).

Screw press yang digunakan mempunyai kapasitas yang dapat diatur dengan penyesuaian putaran ulirnya. Makin tinggi tekanan kempa makin rendah kadar minyak dalam ampas kempa, tetapi makin banyak biji yang pecah dalam kempa. Oleh karena itu pilihan tekanan kempa adalah kompromi antara dua hal tersebut. Untuk buah Tenera kompromi tersebut tercapai pada tingkat kehilangan minyak 7,5 % terhadap zat kering. Untuk buah Dura kehilangan ini akan lebih tinggi lagi, karena angka perbandingan biji dengan bagian serabut jauh lebih tinggi, sehingga kemungkinan biji bersinggungan satu sama lain dalam kempa menjadi lebih besar. Dengan demikian minyak yang terperangkap diantara celah biji-biji, sehingga tidak terperas keluar dari kempa, akan lebih banyak. Selain itu, gaya yang diberikan hanya akan diserap oleh biji-biji saja. Serabut hampir tidak menerima gaya kempa, sehingga minyak yang tersisa dalam serabut karena tidak terperas habis akan lebih banyak pula. Menurut pengalaman, kempa ulir cocok untuk TBS yang mempunyai perbandingan biji dengan daging buah sebesar 25:75 atau lebih (Mangoensoekarjo, 2003)

Selain proses pengepresan, ekstraksi minyak juga dapat dilakukan dengan beberapa proses lain yaitu ekstraksi dengan sentrifugasi, ekstraksi dengan bahan pelarut, dan ekstraksi dengan tekanan hidrolis.

Sehingga membutuhkan proses pemisahan ampas press dengan minyak yang dihasilkan lebih lama. Berbeda dengan ekstraksi dengan cara screw press, dimana ampas press tidak tercampur sepenuhnya dengan minyak yang dihasilkan. Sehingga hanya dibutuhkan pemisahan serat-serat ampas kecil dalam jumlah yang lebih sedikit.

Sedangkan ekstraksi dengan bahan pelarut, minyak yang dihasilkan bercampur dengan bahan pelarut. Sehingga perlu dilakukan proses pemanasan agar minyak terpisah dari pelarut. Dan proses ekstraksi dengan bahan pelarut tersebut juga membutuhkan biaya dan pelarut yang banyak. Sedangkan ekstraksi dengan cara screw press mengeluarkan biaya yang lebih sedikit karena tidak menggunakan pelarut.

2.5. Screw Press

Mekanisme screw press ialah masuknya adonan kedalam sylindre press dan mengisi worm, volume setiap space worm berbeda, semakin mengarah ke ujung as screw volume semakin kecil, sehingga perpindahan massa akan menyebabkan minyak terperas. Dan kenyataannya saat ini alat kempa yang dijumpai di pabrik umumnya terdiri dari screw press. Hal ini disebabkan beberapa faktor antara lain :

a. Kapasitas oleh alat yang tinggi, dan dapat menghemat tempat jika dibandingkan dengan hidraulic press. Kapasitas olah screw press berkisar antara 5-15 ton TBS/jam.

b. Karena kapasitas yang tinggi maka biaya operasi per ton TBS sangat rendah.

c. Kebutuhan operator untuk mengoperasikan lebih sedikit dibanding dengan hidraulic press.

d. Kebutuhan tenaga (power) yang rendah untuk memeras buah.

Disamping faktor diatas, screw press mempunyai kelemahan antara lain : a. Membutuhkan ongkos perawatan yang tinggi.

b. Banyak biji yang pecah, terutama biji yang terdiri dari cangkang tipis.

c. Minyak yang keluar dari screw press lebih banyak mengandung padatan yang terdiri dari serat, pasir, dan Lumpur sehingga minyak yang keluar ke oil gutter lebih pekat, dan akan membutuhkan air pengencer yang lebih banyak.

d. Akibat ppengempaan yang berfungsi juga untuk mencincang dan mengaduk adonan maka minyak lebih cenderung mengarah ke emulsi sehingga dalam air buangan yang keluar ke fat pit mengandung minyak yang lebih tinggi.

2.6. Faktor Yang Mempengaruhi Efisiensi Ekstraksi 2.6.1. Tipe Screw Press

Terdapat tiga tipe screw press yang umum digunakan dalam PKS yaitu Speichim, Usine de Wecker dan Stork. Ketiga jenis alat ini mempunyai pengaruh yang berbeda-beda terhadap efisiensi pengempaan. Alat kempa Speichim memiliki feed screw, sehingga kontinuitas dan jumlah bahan yang masuk konstan dibandingkan dengan adonan yang masuk berdasarkan gravitasi. Kontinuitas adonan yang masuk kedalam screw press mempengaruhi volume worm yang paralel dengan penekanan ampas, jika kosong maka tekanan akan berkurang dan oil losses dalam ampas akan tinggi. Penggunaan feed screw juga akan menimbulkan pertambahan investasi dan biaya perawatan yang lebih besar. Oleh sebab itu dalam pengoperasiannya perlu dilakukan perhatian yang lebih intensif.

2.6.2. Tekanan kerja screw press 1. Tekanan lawan

Untuk menurunkan kadar minyak dalam ampas tekanan lawan dinaikkan dengan mengatur cone, hal ini akan menyebabkan efek samping yaitu ditemukan persentase biji pecah yang tinggi dan dapat mempercepat kerusakan screw press, bahkan dapat menyebabkan kebakaran elektromotor screw press. Tekanan kerja cone yang rendah akan menghasilkan ampas dengan kadar minyak yang tinggi dengan sedikit jumlah biji pecah sudah berkurang. Oleh sebab itu pengoperasian screw press hendaknya dipertimbangkan keuntungan dan kerugian yang diakibatkannya.

Kerusakan cone yang terjadi di pabrik sering dibiarkan begitu saja tanpa diperbaiki, dengan melakukan pengturan pada panel board yang mengatur amper arus masuk, hal ini sudah bertentangan dengan prinsip kerja alat continuous pressing dan berakibat pada kerusakan elektromotor yang cepat.

2. Stabilitas tekanan

arah putaran screw sehingga cake yang berbeda dalam cylinder press dapat dikeluarkan.

Tujuan untuk menstabilkan tekanan pressan adalah :

a. Memperkecil kehilangan minyak dalam ampas, dengan meratanya adonan masuk kedalam screw press yang diimbangi dengan tekanan stabil maka ekstraksi minyak akan lebih sempurna, dengan demikian kehilangan minyak akan lebih rendah. b. Menurunkan jumlah biji pecah. Semakin tinggi variasi tekanan dalam screw press

maka jumlah biji pecah semakin tinggi.

c. Memperpanjang umur teknis. Umur teknis alat seperti screw, cylinder press, dan elektromotor lebih tahan lama karena kurangnya goncangan elektrik dan mekanis.

Untuk menstabilkan tekanan pressan maka dilakukan suatu system interlocking antara power penggerak screw dengan hydraulic cone. Dengan cara ini satu dengan lainnya saling mengurangi lonjakan-lonjakan tekanan baik karena keadaan adonan maupun akibat perubahan tegangan arus balik.

2.6.3. Air pengencer

Pemberian air pengencer yang terlalu banyak dapat berakibat terhadap : a. Kandungan air cake

Kandungan air cake yang tinggi dapat menyebabkan proses :

1. Pemecahan cake yang lebih sulit dalam cake breaker conveyor (CBC). Hal ini sering menyebabkan beban CBC yang terlalu berat.

2. Semakin tinggi kandungan air ampas maka kalor bakarnya akan semakin menurun yang dapat memperkecil kapasitas dan efisiensi boiler.

3. Pemerahan biji yang berkadar air yang tinggi dalam silo biji akan lebih dan dapat menyebabkan penurunan efisiensi ekstraksi biji yang lebih rendah.

b. Penurunan kapasitas screw press akibat bertambahnya kandungan air dan kecepatan gerak cake dalam worm.

BAB 3

METODOLOGI PERCOBAAN

3.1. Alat

a. Cawan Petridis Steriplan

b. Neraca analitis Presica & Sartorius c. Oven listrik Memmert

d. Cawan aluminium

e. Hot plate Best Tech & Gerhardt f. Desikator Perth

g. Labu alas Pyrex

h. Alat Soklet Scot Duran

3.2. Bahan a. Ampas press b. N-Heksana c. Extraction timble d. Kapas

3.3. Prosedur a. Kadar air

- cawan aluminium ditimbang terlebih dahulu

- setelah ditimbang dimasukkan kedalam oven listrik selama ± 4jam dengan temperatur 105oC untuk dipanaskan

- setelah itu dimasukkan kedalam Desikator untuk didinginkan selama ± 15 menit - ampas press kering ditimbang

b. Sokletasi

- labu alas 250 ml ditimbang

- ampas press yang telah kering disokletasi selama ± 4 jam, minyak yang terdapat pada ampas press terlarut bersama N-Heksana

- N-Heksana yang mengandung minyak diuapkan kembali dan sebagian minyak tinggal dalam labu alas

- labu alas yang berisi minyak dipanaskan dalam oven selama ± 15 menit - setelah itu didinginkan dalam Desikator selama ± 15 menit

BAB 4

HASIL DAN PEMBAHASAN

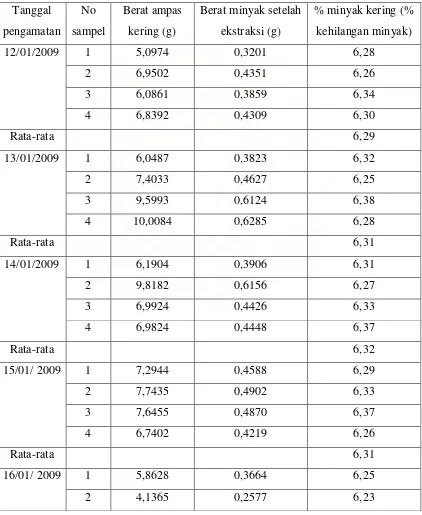

4.1. Data

3 4,9918 0,3135 6,28

% minyak kering = berat minyak setelah ekstraksi x 100 % berat ampas kering

Untuk sampel berikutnya dilakukan perhitungan yang sama sehingga dihasilkan data pada tabel 1.

4.3. Pembahasan

Persentase kehilangan minyak kelapa sawit yang didapat dari data tersebut dipengaruhi oleh beberapa faktor, yaitu tipe screw press, tekanan kerja screw press, dan air pengencer.

Tipe screw press yang baik adalah tipe Speichim yang memiliki feed screw, sehingga kontinuitas dan jumlah bahan yang masuk konstan dibandingkan dengan adonan yang masuk berdasarkan gravitasi. Penggunaan feed screw akan menimbulkan pertambahan investasi dan biaya perawatan yang lebih besar. Persentase kehilangan minyak dalam proses pengepresan bisa dikurangi dengan memberikan perhatian yang lebih intensif dalam pengoperasiannya.

maka ekstraksi minyak akan lebih sempurna, dengan demikian kehilangan minyak akan lebih rendah.

Faktor yang terakhir adalah air pengencer. Jumlah air pengencer yang diberikan sangat tergantung pada suhu air pengencer, semakin tinggi suhu air pengencer maka jumlah air yang diberikan semakin sedikit. Jumlah air pengencer yang diberikan menurut hasil percobaan pada beberapa alat screw press yaitu 50-75% terhadap kandungan minyak dalam adonan tersebut, misalnya jika rendemen minyak 22% dengan kapasitas screw press 10 ton TBS/jam maka air yang disemprotkan sebagai air pengencer sebanyak 1,1-1,65 M3. Sehingga jika menurunkan persentase kehilangan minyak pada ampas press, harus benar-benar diperhatikan dan diperhitungkan dengan baik jumlah air pengencer yang diberikan pada screw press.

Proses ekstraksi dengan menggunakan screw press lebih baik daripada proses ekstraksi dengan cara lain. Proses ekstraksi dengan screw press tidak membutuhkan biaya yang besar untuk membeli pelarut dan ampas press yang didapat langsung terpisah dengan minyak yang dihasilkan sehingga hanya diperlukan pemisahan serabut-serabut kecil dalam jumlah yang lebih sedikit. Selain itu, pada proses ekstraksi menggunakan screw press buah kelapa sawit yang berupa bubur (hasil proses pencacahan) yang masuk kedalam screw press dapat disesuaikan kapasitasnya dengan tekanan screw pressnya.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

- Dari data percobaan didapat persentase kehilangan minyak sawit yang terdapat dalam ampas press pada PT. Socfindo Indonesia Kebun Aek Loba adalah 6,28 – 6,32 % dimana hasil tersebut sesuai standar pabrik yaitu ≤ 7 %

5.2. Saran

DAFTAR PUSTAKA

Bidang Tanaman Vademecum Kelapa Sawit. Sumatera Utara-Indonesia: PT. Perkebunan Nusantara IV (PERSERO) Bah Jambi-Pematang Siantar.

Fauzi, Y., Widyastuti, Y.E., Satyawibawa, I., dan Hartono, R. 2004. Kelapa Sawit. Edisi Revisi. Jakarta: Penebar Swadaya.

Hassan, A.H., Jamil, H.M., Sulaiman, A.S., dan Mohktar, A.S. 1999. Perusahaan Kelapa Sawit di Malaysia. Malaysia: Institut Penyelidikan Minyak Kelapa Sawit.

Ketaren, S. 1986. Minyak dan Lemak Pangan. Jakarta: UI Press.

Mangoensoekarjo, S., dan Semangun, H. 2003. Manajemen Agrobisnis Kelapa Sawit. Yogyakarta: Gadjah Mada University Press.

Naibaho, P.M. 1996. Teknologi Pengolahan Kelapa Sawit. Medan: Pusat Penelitian Kelapa Sawit.

Pahan, I. 2002. Kelapa Sawit. Jakarta: Penebar Swadaya.

Pedoman Teknis Budidaya Kelapa Sawit. PT. Cemerlang Abadi (“PT Domba Mas Group”).

Risza, S. 1994. Kelapa Sawit. Yogyakarta: Penerbit Konisius.

Studi Total Industri Minyak Kelapa Sawit di Indonesia 2002. PT. Indama Business Services.

Lampiran A : Standar mutu produksi POM (Palm Oil Mill) Aek Loba PT. Socfin

B Kerugian MKS Dalam Pengolahan

- Brondolan pada janjang kosong 0,80 %

- MKS pada janjang kosong 3,00 %

- Buah balen eks Stripper 3,00 %

- Kandungan MKS dalam ampas press 7,00 % - Kandungan MKS yang melekat pada biji 0,50 % - Kandungan MKS dalam water phase Decanter 1,50 % - Kandungan MKS dalam solid Decanter 3,00 % - Kadar MKS dalam lumpur buangan Sludge Separator 0,60 % - Kadar MKS dalam bak dekantasi 0,40 % - Kadar MKS dalam lumpur buangan pabrik Fat-pit 0,30 %

C Kerugian IKS Dalam Pengolahan

- Biji pecah, inti pecah sampah press 1,50 % - Total IKS dalam sampah siklon 1,00 % - Total IKS dalam cangkang kering / sampah hasil 0,50 % - Total IKS dalam cangkang eks claybath 1,00 %

D Efek Pemecahan Biji Pabrik IKS Line I

- Ripple Mil no 2 97 %

- Nut Cracker no 3 97 %

Line II

- Ripple Mil no 1 97 %

- Ripple Mil no 2 97 %

- Nut Cracker no 3 97 %

Line III

- Ripple Mil no 1 97 %

- Ripple Mil no 2 97 %

- Nut Cracker no 3 97 %

E Mutu Produksi MKS

- FFA 2,30 %

- Moisture 0,10 %

- Impur itis 0,05 %

F Mutu Produksi IKS

- Kadar air 7,00%

- Inti Pecah 15,00%