PENGARUH PENGGUNAAN BOTTOM ASH SEBAGAI

PENGGANTI AGREGAT HALUS DAN SEMEN TERHADAP

PERILAKU MEKANIK BETON

TUGAS AKHIR

Diajukan Untuk Melengkapi Syarat Penyelesaian

Pendidikan Sarjana Teknik Sipil

Disusun oleh:

TITO TULUS P SITORUS

08 0404 093

SUB JURUSAN STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Bahan material yang paling sering digunakan dalam bidang konstruksi bangunan sipil yaitu pemakaian beton. Hal ini disebabkan oleh bahan dasar yang mudah didapat, memiliki kuat tekan besar, tahan air dan cuaca, dan mudah dibentuk. Seiring dengan semakin pesatnya pembangunan yang dilaksanakan di Indonesia, maka bahan penyusun beton semakin sulit didapat dan terjadi peningkatan harga bahan. Berbagai penelitian telah dilakukan untuk mendapatkan bahan penyusun yang hemat biaya dengan memanfaatkan limbah sebagai alternatif pada campuran pembuatan beton. Pada penelitian ini akan dikaji tentang pemanfaatan limbah sebagai bahan pengganti agregat halus dan semen pada campuran beton. Bottom ash adalah limbah hasil pembakaran batu bara dimana jumlahnya akan terus bertambah selama industri terus berproduksi.

Penelitian ini dilakukan dengan penggunaan bottom ash sebagai substitusi pada agregat halus dan semen berdasarkan volume. Pembuatan benda uji terdiri dari enam variasi campuran untuk percobaan, yaitu campuran normal tanpa bahan substitusi (variasi I), campuran dengan substitusi abu dasar batu bara (bottom ash) yaitu sebesar 5% (variasi II), 10% (variasi III), 15% dari volume agregat halus (variasi IV), 5% dari volume semen (variasi V), serta campuran sebesar 15% dari volume agregat halus dan 5% dari volume semen (variasi VI). Pengujian yang dilakukan berupa slump test, kuat tekan, kuat tarik belah, absorbsi beton dan pola retak beton.

KATA PENGANTAR

Puji dan syukur saya panjatkan atas kehadirat Tuhan Yang Maha Esa yang telah memberikan anugerah, berkat, dan rahmatNya kepada saya, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil bidang struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara, dengan judul “PENGARUH PENGGUNAAN BOTTOM ASH SEBAGAI PENGGANTI AGREGAT HALUS DAN SEMEN TERHADAP PERILAKU MEKANIK BETON”.

Saya menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena itu, saya ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting yaitu:

1. Ibu Nursyamsi, ST, MT selaku pembimbing, yang telah banyak memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

2. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir. Syahrizal, MT selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Ir. Besman Surbakti, MT dan Ibu Rahmi Karolina, ST. MT selaku Dosen Penguji dari Tugas Akhir saya ini.

5. Bapak/Ibu seluruh staff pengajar Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

6. Seluruh pegawai administrasi Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara yang telah memberikan bantuan selama ini kepada saya.

dan doa yang tiada batas untuk saya. Untuk adik-adik saya tercinta Gunawan dan Gopas yang telah banyak membantu dan memberi saya semangat selama ini, terima kasih atas doanya. Dan keluarga besar yang selalu memberi semangat kepada saya. 8. Asisten Laboratorium Bahan Rekayasa, Rahmat‟10, Fauzi„10, Prima‟09, Reza‟09,

Hafiz‟09.

9. Terima kasih atas bantuannya buat rekan-rekan mahasiswa Jurusan Teknik Sipil Angkatan 2008, Luhut Bagariang, Bram, Aldridge, Pardi, Sandro, Hermanto, Dhoni, Frengky, Johan, Saur, Rivay, Mustapa, Sutan Rambe, Andreanus Mooy, Arvan Siagian, Sam Firman, Sam Pakpahan, William, Boy Ginting, Jathendra, Aran, Yusry, Robi, Andry, Eric, Topandi, Coy, Ivan, Denny dan teman angkatan 2008 yang tidak dapat saya sebutkan satu-persatu.

10. Dan untuk semua orang, yang tidak mungkin saya tuliskan satu-persatu atas dukungannya yang sangat baik dengan kerendahan hati saya meminta maaf yang sebesar-besarnya, karena kesempurnaan hanya milik Tuhan Yang Maha Esa, dan saya hanya manusia yang penuh kekhilafan.

Saya menyadari bahwa dalam penyusunan tugas akhir ini masih jauh dari kata sempurna. Yang disebabkan keterbatasan pengetahuan dan kurangnya pemahamahan saya dalam hal ini. Oleh karena itu, saya mengharapkan saran dan kritik yang membangun dari para pembaca demi perbaikan menjadi lebih baik.

Akhir kata saya mengucapkan terima kasih dan semoga tugas akhir ini dapat bermanfaat bagi para pembaca.

Medan, Februari 2014

Penulis

2.3.1 Semen ... 16

2.3.1.1 Umum ... 16

2.3.1.2 Semen Portland ... 19

2.3.1.3 Jenis-Jenis Semen Portland ... 20

2.3.1.4 Bahan Dasar Semen Portland ... 20

2.3.1.5 Senyawa Utama Dalam Semen Portland ... 20

2.3.2 Agregat ... 21

2.3.4.2 Alasan Penggunaan Bahan Tambahan ... 37

3.1 Umum ... 65

3.2 Bahan-Bahan Penyusun Beton ... 68

3.2.1. Semen Portland ... 68

3.4 Penyediaan Bahan Penyusun Beton ... 76

3.5 Pembuatan Benda Uji ... 77

BAB 4 HASIL DAN PEMBAHASAN 4.1 Nilai Slump ... 83

BAB 5 KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 99

5.2 Saran ... 100

DAFTAR TABEL

Tabel 1.1 Distribusi Pengujian Benda Uji Silinder ... 7

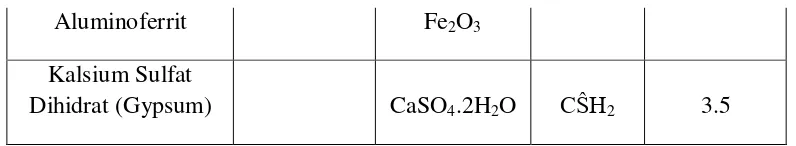

Tabel 2.1 Senyawa Utama dari Semen Portland ... 21

Tabel 2.2 Pengaruh sifat agregat pada sifat beton ... 22

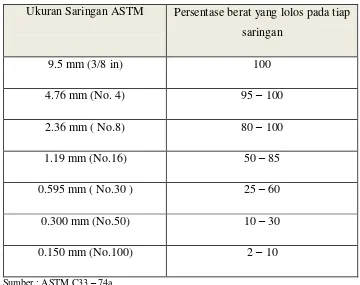

Tabel 2.3 Batasan Gradasi untuk Agregat Halus ... 30

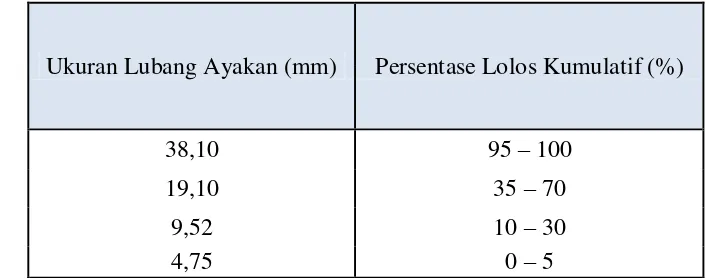

Tabel 2.4 Susunan Besar Butiran Agregat Kasar ... 32

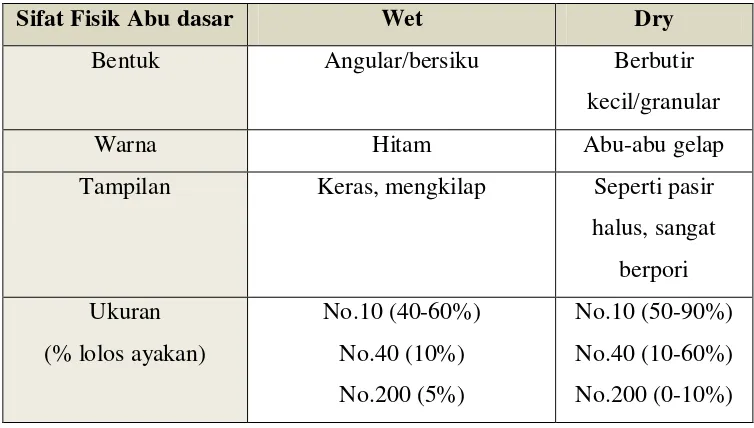

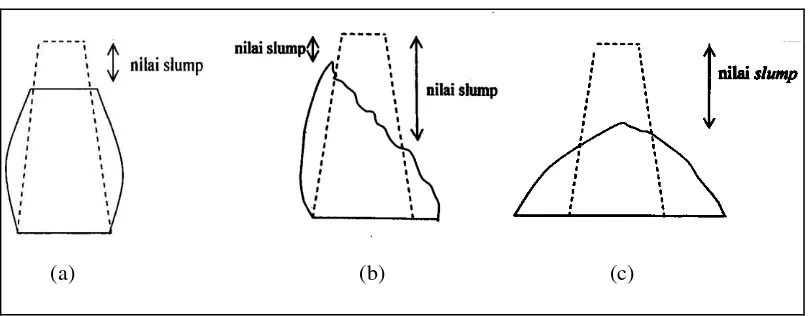

Tabel 2.5 Sifat fisik dari dry dan wet bottom ash ... 46

Tabel 2.6 Unsur-unsur kimia abu dasar ... 46

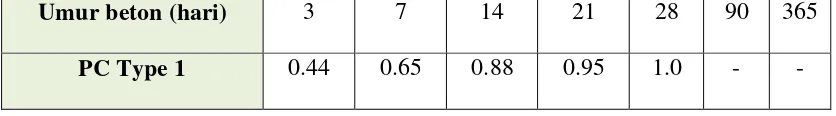

Tabel 2.7 Perkiraan Kuat tekan beton pada berbagai umur ... 55

Tabel 2.8 Lebar Retak yang Diijinkan ... 64

Tabel 3.1 Komposisi campuran beton untuk semua benda uji silinder ... 78

Tabel 3.2 Komposisi campuran untuk benda uji pelat ... 79

Tabel 4.1 Nilai Slump Berbagai Jenis Variasi ... 83

Tabel 4.2 Kuat Tekan Silinder ... 85

Tabel 4.3 Absorbsi Beton Tiap Variasi Kuat Tarik Belah Tiap Variasi ... 89

Tabel 4.4 Kuat Tarik Belah Tiap Variasi ... 91

Tabel 4.5 Hasil Pengamatan Pola Retak Pelat Tiap Variasi ... 94

Tabel 4.6 Jumlah Retak Tiap Variasi ... 95

DAFTAR GAMBAR

Gambar 1.1 Benda uji silinder ... 8

Gambar 1.2 Benda uji retak pada pelat ... 8

Gambar 2.1 Unsur-unsur pembuat beton ... 11

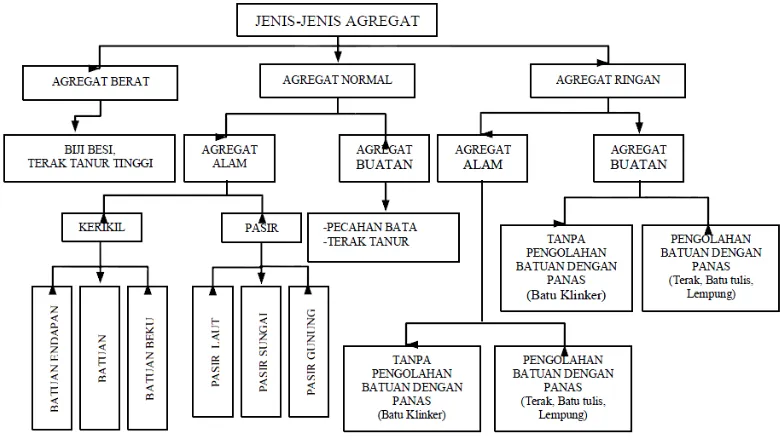

Gambar 2.2 Klasifikasi agregat berdasarkan sumber material ... 23

Gambar 2.3 Abu dasar batu bara ... 45

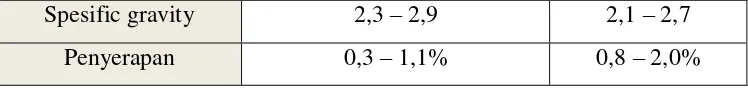

Gambar 2.4 Kerucut Abrams ... 49

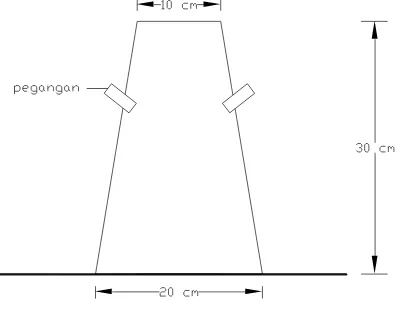

Gambar 2.5 Jenis-jenis slump ... 50

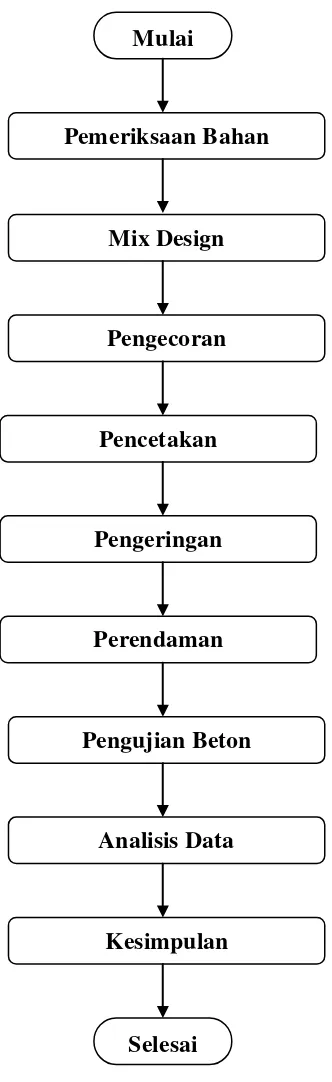

Gambar 3.1 Diagram Alir Pembuatan Beton Normal ... 66

Gambar 3.2 Diagram Alir Pembuatan Beton dengan Substitusi Bottom Ash ... 67

Gambar 3.3 Abu Dasar Batu Bara (Bottom Ash) ... 75

Gambar 4.1 Grafik Nilai Slump Terhadap Variasi Abu Dasar Batu Bara ... 84

Gambar 4.2 Grafik Hubungan Kuat Tekan Terhadap Variasi Bottom Ash ... 86

Gambar 4.3 Pola retak geser (shear) dan cone ... 87

Gambar 4.4 Gambar pola retak yang terjadi ... 88

Gambar 4.5 Diagram Perbandingan Absorbsi Beton Tiap Variasi ... 90

Gambar 4.6 Diagram Perbandingan Kuat Tarik Belah Tiap Variasi ... 92

Gambar 4.7 Dimensi pelat ... 93

Gambar 4.8 Grafik Jumlah Retak Terhadap Waktu Pengamatan ... 96

DAFTAR RUMUS

Rumus 2.1 Kekuatan tekan benda uji beton ... 52

Rumus 2.2 Standar deviasi ... 53

Rumus 2.3 Nilai Absorbsi ... 57

Rumus 2.4 Tegangan tarik beton ... 58

Rumus 3.1 Nilai modulus kehalusan (FM) agregat halus ... 69

Rumus 3.2 Nilai modulus kehalusan (FM) agregat kasar ... 72

Rumus 3.3 Kekuatan tekan benda uji beton ... 80

Rumus 3.4 Absorbsi beton ... 81

DAFTAR NOTASI

SSD : saturated surface dry n : jumlah sampel

f'c : kuat tekan beton karakteristik (MPa) fc‟ : kekuatan tekan (kg/cm2)

P : beban tekan (kg) A : luas penampang (cm2)

Fct : tegangan rekah beton (kg/cm) P : beban maksimum (kg)

L : panjang sampel (cm) D : diameter (cm)

DAFTAR LAMPIRAN

Lampiran I Pemeriksaan Bahan Lampiran II Mix Design

ABSTRAK

Bahan material yang paling sering digunakan dalam bidang konstruksi bangunan sipil yaitu pemakaian beton. Hal ini disebabkan oleh bahan dasar yang mudah didapat, memiliki kuat tekan besar, tahan air dan cuaca, dan mudah dibentuk. Seiring dengan semakin pesatnya pembangunan yang dilaksanakan di Indonesia, maka bahan penyusun beton semakin sulit didapat dan terjadi peningkatan harga bahan. Berbagai penelitian telah dilakukan untuk mendapatkan bahan penyusun yang hemat biaya dengan memanfaatkan limbah sebagai alternatif pada campuran pembuatan beton. Pada penelitian ini akan dikaji tentang pemanfaatan limbah sebagai bahan pengganti agregat halus dan semen pada campuran beton. Bottom ash adalah limbah hasil pembakaran batu bara dimana jumlahnya akan terus bertambah selama industri terus berproduksi.

Penelitian ini dilakukan dengan penggunaan bottom ash sebagai substitusi pada agregat halus dan semen berdasarkan volume. Pembuatan benda uji terdiri dari enam variasi campuran untuk percobaan, yaitu campuran normal tanpa bahan substitusi (variasi I), campuran dengan substitusi abu dasar batu bara (bottom ash) yaitu sebesar 5% (variasi II), 10% (variasi III), 15% dari volume agregat halus (variasi IV), 5% dari volume semen (variasi V), serta campuran sebesar 15% dari volume agregat halus dan 5% dari volume semen (variasi VI). Pengujian yang dilakukan berupa slump test, kuat tekan, kuat tarik belah, absorbsi beton dan pola retak beton.

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Bahan material yang paling sering digunakan dalam bidang konstruksi bangunan sipil yaitu pemakaian beton. Hal yang mendasari penggunaan material ini adalah bahan dasar yang mudah didapat, mempunyai kuat tekan besar, tahan air dan cuaca, serta mudah dibentuk. Semakin berkembang pesatnya teknologi beton dewasa ini menjadikan beton sebagai material yang mampu bersaing berbagai hal seperti struktur bangunan gedung bertingkat, konstruksi jalan, struktur bangunan air, konstruksi jembatan, serta saluran irigasi. Sehingga dibutuhkan cara untuk memaksimalkan suatu kuat tekan sebagaimana yang diharapkan.

Beton adalah bahan bangunan yang terdiri atas campuran heterogen antara agregat kasar dan agregat halus dengan bahan pengikat, semen dan air yang selama proses pencampurannya mengalami pengerasan pada kurun waktu tertentu. Selain itu, beton juga memiliki perilaku spesifik yaitu mempunyai kuat tarik yang lebih kecil dari kuat tekannya. Perilaku tersebut dipengaruhi berbagai faktor seperti bahan dasar penyusun, pengerjaan beton, umur beton, serta perawatan beton (curing).

pada penelitian ini adalah abu dasar batu bara (bottom ash). Bottom ash adalah bahan buangan (limbah) hasil pembakaran batu bara yang diproduksi sebagai sumber energi pada industri. Metode pembuangan limbah bottom ash yaitu dengan cara penimbunan pada lahan yang kosong. Semakin banyak limbah tersebut, maka semakin meningkat luas area yang dibutuhkan. Limbah ini juga sangat mencemari lingkungan di sekitarnya

Aspek yang sangat berkembang pesat saat ini adalah teknologi pengelolaan limbah industri untuk digunakan sebagai alternatif bahan baku atau material bangunan. Penelitian mendalam terhadap bahan limbah ini sangat diharapkan dapat mengurangi polusi yang timbul akibat limbah industri serta menghemat pemakaian material.

Dari penelitian tersebut dapat diketahui bahwa bottom ash memiliki kandungan silika dan kadar oksida yang merupakan mineral dasar yang dapat digunakan dalam pembuatan campuran semen. Dari segi ekonomi, material ini dapat memperkecil biaya produksi karena harga material semen dapat ditekan dengan menggantinya menggunakan material bottom ash.

Bottom ash memilki kriteria yang dibutuhkan untuk dijadikan sebagai pengganti semen. Diketahui bahwa bottomash memiliki kandungan silikat dengan prosentase rata-rata 29,42%. Hal ini berarti kandungan silikat pada bottom ash dapat menggantikan bahan baku pasir silika pada semen yang rata-rata mempunyai kandungan sebesar 17-25%. (Ristinah, 2012)

1.2 Rumusan Masalah

Adapun yang menjadi rumusan masalah dalam penelitian ini adalah bagaimana pengaruh penggunaan abu dasar batu bara (bottom ash) sebagai pengganti agregat halus (pasir) dan semen pada campuran beton terhadap kuat tekan, kuat tarik, absorbsi, dan pola retak.

1.3 Batasan Masalah

1. Mutu beton yang digunakan adalah f‟c 25 Mpa. 2. Faktor air semen, fas = 0,5.

3. Pengujian yang dilakukan adalah: Kuat tekan

Tarik belah Uji absorbsi Uji pola retak

4. Benda uji yang digunakan untuk uji kuat tekan, kuat tarik, dan absorbsi adalah silinder dengan diameter 15 cm dan tinggi 30 cm.

5. Pengujian kuat tekan (ASTM C39-86) dan tarik belah dilakukan pada umur 28 hari untuk semua variasi.

6. Pengujian absorbsi beton dilakukan setelah umur 28 hari.

7. Pengamatan pola retak untuk pelat 100 cm x 100 cm x 8 cm pada umur 45 hari.

Adapun tujuan penulis dalam penelitian untuk tugas akhir ini adalah sebagai berikut:

1. Mengetahui seberapa besar pengaruh penggunaan bottom ash sebagai pengganti agregat halus dan pengganti semen terhadap perilaku mekanik beton dari sampel dan membandingkannya dengan beton normal. Perilaku mekanik yang diteliti adalah kuat tekan, kuat tarik, absorbs, dan pola retak beton.

2. Mengetahui workabilitas beton segar yang menggunakan bottom ash sebagai pengganti agregat halus maupun semen.

3. Memberikan informasi awal kepada masyarakat bahwa bottom ash dapat menggantikan pasir maupun semen sebagai bahan bangunan.

1.5 Metode Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai berikut:

1. Penyediaan bahan penyusun beton berupa semen, pasir, batu pecah, dan bahan pengganti abu dasar batu bara (bottom ash).

2. Pemeriksaan bahan penyusun beton.

Analisa ayakan agregat halus, agregat kasar.

Pemeriksaan kadar Lumpur (pencucian agregat kasar dan halus lewat ayakan no.200).

Pemeriksaan kadar liat (clay lump) pada agregat halus.

Pemeriksaan kandungan organik (colorimetric test) pada agregat halus. Pemeriksaan keausan agregat kasar melalui percobaan Los Angeles. 3. Mix design (perancangan campuran). Penimbangan/penakaran bahan penyusun

beton berdasarkan uji karakteristik fc‟ 25 Mpa.

4. Pengujian kuat tekan beton, elastisitas, dan kuat tarik belah beton menggunakan benda uji silinder.

5. Pengamatan pola retak menggunakan benda uji pelat.

1.6 Percobaan

Pembuatan beton dengan menggunakan abu dasar batu bara sebagai pengganti untuk setiap variasi. Jumlah variasi yang akan diuji ada 6 jenis. Benda uji yang dibuat adalah beton berbentuk silinder dengan diameter 15 cm dan tinggi 30 cm. Adapun variasi yang digunakan:

a. Variasi 1, tanpa substitusi bottom ash (beton normal).

b. Variasi 2, substitusi bottom ash sebesar 5% dari volume agregat halus. c. Variasi 3, substitusi bottom ash sebesar 10% dari volume agregat halus. d. Variasi 4, substitusi bottom ash sebesar 15% dari volume agregat halus. e. Variasi 5, substitusi bottom ash sebesar 5% dari volume semen.

Pengujian slump (slump test ASTM C143-90 A), untuk mengetahui tingkat kemudahan pengerjaan (workability) setelah penggantian agregat dan sebelumnya.

Pengujian kekuatan tekan beton (ASTM C39-86) pada umur 28 hari. Pengujian absorbsi beton pada umur 28 hari.

Pengujian kuat tarik belah (Splitting Test) pada umur 28 hari.

Pengamatan pola retak untuk pelat 100 cm x 100 cm x 8 cm pada umur 45 hari.

Tabel 1.1 Distribusi pengujian benda uji silinder dan pelat

Variasi Pengujian (umur 28 hari) Jumlah

0 % 5 % 3 3 3 1 10

15 % 5 % 3 3 3 1 10

Total Benda Uji 60

Total benda uji yang digunakan dalam pengujian kuat tekan dan kuat tarik belah beton adalah sebanyak 54 silinder dan 6 pelat beton.

Gambar benda uji.

Gambar 1.2 Benda uji retak pada pelat beton

1.7 Sistematika Penulisan

Sistematika penulisan tugas akhir ini adalah: BAB. I Pendahuluan

Bab ini mencangkup latar belakang penelitian, perumusan masalah, batasan masalah, maksud dan tujuan penelitian, tempat penelitian, dan sistematika penulisan.

BAB. II Tinjauan Pustaka

Pada bab ini berisikan tentang dasar-dasar teori yang berkaitan tentang penelitian.

BAB. III Metode Penelitian

Pada bab ini berisikan tentang prosedur percobaan yang meliputi pendahuluan, sistematika penelitian, peralatan, pembuatan benda uji dan pengujian.

Pada bab ini membahas tentang hasil dari percobaan kuat tekan serta menganalisis data yang diperoleh.

BAB. V Kesimpulan dan Saran

BAB 2

TINJAUAN PUSTAKA

2.1 Umum

Beton sangat umum digunakan dalam sebuah konstruksi teknik sipil. Hampir segala aspek bidang teknik sipil menggunakan struktur beton dalam pengerjaannya. Adapun aplikasi beton pada bangunan gedung bertingkat yakni mencakup bangunan pondasi, kolom, balok dan pelat. Selain itu, aplikasi terkait struktur bangunan air meliputi pengerjaan bendung, saluran irigasi, maupun drainase perkotaan. Sedangkan untuk konstruksi jalan, beton digunakan untuk pekerjaan perkerasan kaku (rigid pavement), saluran samping, dan gorong-gorong. Dapat ditarik kesimpulan, bahwa semua struktur bangunan pada teknik sipil memerlukan pemakaian beton.

Bahan dasar beton yang utama terdiri dari semen, agregat halus, agregat kasar, dan air. Apabila dibutuhkan, bahan tambah (admixture) dapat ditambahkan untuk memperbaiki beton yang dihasilkan. Bahan tambah ini fungsinya untuk mengubah sifat-sifat beton pada kondisi pekerjaan tertentu, atau untuk menghemat biaya. Akan tetapi, bahan tambah yang dipakai harus memenuhi standar yang disyaratkan oleh SNI.

Pada umumnya, beton mengandung rongga udara sekitar 1% - 2%, pasta semen (semen dan air) sekitar 25% - 40%, dan agregat (agregat halus dan agregat kasar) sekitar 60% - 75%. Untuk mendapatkan kekuatan yang baik, sifat, dan karakteristik dari masing-masing bahan penyusun tersebut perlu dipelajari. (Tri Mulyono, 2003)

sistem umum yang melibatkan semen, yaitu pasta semen, mortar, dan beton, dapat dilihat pada Gambar 2.1.

Gambar 2.1 Unsur-unsur pembuat beton

Sumber : Paul Nugraha dan Antoni, 2007

Agar memperoleh beton dengan hasil dan kualitas yang maksimal, pada pembuatannya perlu diperhatikan aspek-aspek yang mempengaruhi kekuatan beton tersebut. Parameter-parameter yang sangat mempengaruhi kekuatan beton tersebut yaitu:

a. Kualitas semen

b. Proporsi semen terhadap campuran c. Kekuatan dan kebersihan agregat

d. Interaksi atau adhesi antara pasta semen dengan agregat e. Pencampuran yang cukup dari bahan-bahan pembentuk beton f. Penempatan yang benar, penyelesaian, dan pemadatan beton g. Perawatan beton

Dari pemakaiannya yang begitu luas, maka dapat diduga sejak dini bahwa struktur beton mempunyai banyak keunggulan dibanding materi struktur yang lain. (Paul Nugraha dan Antoni, 2007)

Keunggulan-keunggulan beton antara lain: 1. Ketersediaan (availability) material dasar

Agregat dan air pada umumnya bisa didapat dari lokal setempat. Semen pada umumnya juga dapat dibuat di daerah setempat, bila tersedia. Dengan demikian, biaya pembuatan relatif lebih murah karena semua bahan bisa didapat di dalam negeri, bahkan bisa setempat.

2. Kemudahan untuk digunakan (versatility)

Pengangkutan bahan mudah, karena masing-masing bisa diangkut secara terpisah. Beton bisa dipakai untuk berbagai struktur atau keperluan dekoratif lainnya.

3. Kemampuan beradaptasi (adaptability)

Beton bersifat monolit sehingga tidak memerlukan sambungan seperti baja, dapat dicetak dengan bentuk dan ukuran berapapun, dan dapat diproduksi dengan berbagai cara yang disesuaikan dengan situasi sekitar.

4. Kebutuhan pemeliharaan yang minimal

Secara umum ketahanan (durability) beton cukup tinggi, lebih tahan karat, sehingga tidak perlu dicat seperti struktur baja, dan lebih tahan terhadap bahaya kebakaran.

Disamping segala keunggulan diatas, beton sebagai struktur juga mempunyai beberapa kelemahan yang perlu dipertimbangkan.

2. Kekuatan tariknya rendah, meskipun kekuatan tekannya besar. 3. Beton cenderung untuk retak, karena semennya hidraulis.

4. Kualitasnya sangat tergantung pada cara pelaksanaan di lapangan. Beton yang baik maupun yang buruk dapat terbentuk dari rumus dan campuran yang sama.

5. Struktur beton sulit untuk dipindahkan, pemakaian kembali (daur ulang) sulit dan tidak ekonomis.

6. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

7. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton. Meskipun demikian beberapa kelemahan beton tersebut diatas dapat diatasi dengan berbagai cara, yaitu:

1. Untuk elemen struktural: membuat beton mutu tinggi, beton pratekan, atau keduanya, sedangkan untuk elemen non-struktural dapat memakai beton ringan.

2. Memakai beton bertulang atau beton pratekan.

3. Melakukan perawatan (curing) yang baik untuk mencegah terjadinya retak, memakai beton pratekan atau memakai bahan tambahan yang mengembang (expansive admixtures).

4. Mempelajari teknologi beton dan melakukan pengawasan dan kontrol kualitas yang baik. Bila perlu bisa memakai beton jadi (ready mix) atau beton pracetak.

2.2 Jenis-Jenis Beton

Beton dapat dibedakan menjadi tiga berdasarkan beratnya, yaitu beton berat, beton sedang, dan beton ringan. Beton dapat pula dibedakan berdasarkan material pembentuknya dan kegunaan strukturnya. Beton jenis lain pada prinsipnya sama dengan beton normal, yang membedakan adalah material tambahan yang digunakan.

2.2.1 Beton Ringan

Beton ringan adalah beton yang diproduksi dengan menggunakan agregat ringan dalam pembuatannya. Menurut SNI, berat jenis agregat ringan dibatasi sebesar 1900 kg/m3. Agregat yang dipakai umumnya adalah batu apung (pumice), expanded atau hasil pembakaran lempung, shale, residu batubara, perlite, dan sebagainya. Selain itu, beton ringan dapat dibuat dengan memberi bahan tambah yang mampu membentuk gelembung udara, sehingga menghasilkan pori yang tinggi pada beton. Hal ini mengakibatkan beton dengan banyak pori memiliki berat jenis lebih rendah dari beton biasa.

2.2.2 Beton Berat

Beton berat adalah beton yang dihasilkan dari agregat yang mempunyai berat isi lebih besar dari beton normal atau lebih dari 2400 kg/m3. Beton yang mempunyai berat yang tinggi ini biasanya digunakan untuk kepentingan tertentu seperti menahan radiasi, menahan benturan dan lainnya.

Beton masaa adalah beton yang dituang dalam skala besar, yaitu perbandingan antara volume dan luas permukaannya besar. Beton massa digunakan untuk pekerjaan beton yang besar, seperti bendungan, kanal, pondasi jembatan, pilar, dan lain-lain. 2.2.4 Ferosemen

Ferosemen adalah bahan gabungan yan diperoleh dari campuran beton dengan tulangan kawat ayam/kawat yang dianyam. Beton jenis ini akan mempunyai kekuatan tarik yang tinggi dan daktail. Ketebalannya biasanya antara 10-60 mm dengan volume tulangan 6%-8% satu lapis atau dua lapis. Karena kerapatannya yang tinggi dari tulangan, maka volume agregat halus sekitar 60%-75% volume mortarnya.

2.2.5 Beton Serat

Beton serat (fibre concrete) adalah campuran beton ditambah dengan serat, umumnya berupa batang-batang dengan ukuran 5-500 µm, dengan panjang sekitar 25 mm. Bahan serat dapat berupa serat asbestos, serat plastic (poly-propylene), atau potongan kawat baja. Kelemahannya sulit dikerjakan, namun lebih banyak kelebihannya, antara lain kemungkinan terjadi segresi kecil dan lebih daktail.

2.2.6 Beton Non Pasir

Beton non pasir adalah suatu bentuk sederhana dari jenis beton ringan yang diperoleh dengan cara menghilangkan bagian agregat halus pada pembuatan beton. Dengan tidak adanya agregat halus dalam campuran beton dapat menghasilkan suatu sistem keseragaman rongga yang terdistribusi di dalam massa beton, serta akan mengurangi berat jenis beton.

Beton siklop adalah beton yang menggunakan agregat dengan ukuran relatif besar. Ukuran agregat kasar dapat sampai sebear 20 cm, namun proporsi agregat yang lebih besar dari biasanya ini sebaiknya tidak lebih dari 20 persen agregat seluruhnya. 2.2.8 Beton Hampa

Beton hampa adalah beton yang air sisa dari proses hidrasinya (sekitar 50%), disedot keluar setelah beton mengeras. Penyedotan ini dinamakan vacuum method. Air yang tertinggal hanya air yang dipakai untuk reaksi dengan semen sehingga beton yang diperoleh sangat kuat.

2.3 Bahan Penyusun Beton 2.3.1 Semen

2.3.1.1 Umum

Semen merupakan bahan campuran yang secara kimiawi aktif setelah berhubungan dengan air. Agregat tidak memainkan peranan yang penting dalam reaksi kimia tersebut, tetapi berfungsi sebagai bahan pengisi mineral yang dapat mencegah perubahan-perubahan volume beton setelah pengadukan selesai dan memperbaiki keawetan beton yang dihasilkan.

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar yang jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Walaupun komposisi semen dalam beton hanya sekitar 10%, namun karena fungsinya sebagai bahan pengikat maka peranan semen menjadi penting.

Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok, yaitu : 1). Semen non-hidrolik dan 2). Semen hidrolik.

Semen non-hidrolik tidak dapat mengikat dan mengeras di dalam air, akan tetapi dapat mengeras di udara. Contoh utama dari semen non-hidrolik adalah kapur. Semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di dalam air. Contoh semen hidrolik, antara lain kapur hidrolik, semen pozollan, semen terak, semen alam, semen portland, semen portland pozolland, dan semen alumina.

Sifat-sifat fisik semen adalah sebagai berikut: a. Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen. Secara umum, semen berbutir halus meningkatkan kohesi pada beton segar dan dapat mengurangi

bleeding (kelebihan air yang bersama dengan semen bergerak ke permukaan adukan beton segar), akan tetapi menambah kecenderungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut.

b. Waktu ikatan

Waktu ikat awal > 60 menit Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton, yaitu waktu transportasi, penuangan, pemadatan, dan perataan permukaan.

c. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

d. Pengembangan volume (lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beon, karena itu pengembangan beton dibatasi sebesar ± 0,8% (A.M Neville, 1995). Akibat perbesaran volume tersebut, ruang antar partikel terdesak dan akan timbul retak-retak.

2.3.1.2 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menghaluskan klinker yang terdiri dari silikat-silikat kalsium yang bersifat hidraulis, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.3.1.3 Jenis-jenis Semen Portland

Peraturan Beton 1989 (SKBI.1.4.53.1989) membagi semen portland menjadi lima jenis (SK.SNI T-15-1990-03:2) yaitu:

bangunan-bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini paling banyak diproduksi karena digunakan untuk hampir semua jenis konstruksi. b. Tipe II, semen portland yang dalam penggunaannya memerlukan ketahanan

terhadap sulfat dan panas hidrasi dengan tingkat sedang. Digunakan untuk konstruksi bangunan dan beton yang terus-menerus berhubungan dengan air kotor atau air tanah atau untuk pondasi yang tertahan di dalam tanah yang mengandung air agresif (garam-garam sulfat) dan saluran air buangan atau bangunan yang berhubungan langsung dengan rawa.

c. Tipe III, semen portland yang dalam penggunaannya memerlukan kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi. Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat dipakai.

d. Tipe IV, semen portland yang dalam penggunaannya diperlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus minimum. Misalnya pada bangunan seperti bendungan gravitasi yang besar.

e. Tipe V, semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang berhubungan dengan air laut serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

2.3.1.4 Bahan Dasar Semen Portland

1. Batu kapur (limestone)/kapur (chalk) yang mengandung CaCO3 2. Pasir silika/tanah liat yang mengandung SiO2 & Al2O3

3. Pasir/kerak besi yang mengandung Fe2O3 4. Gypsum yang mengandung CaSO4.H2O

2.3.1.5 Senyawa Utama Dalam Semen Portland

Senyawa kimia yang utama dari semen portland antara lain: a. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S. b. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S. c. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A.

d. Tetrakalsium Aluminoferrit (4CaO.Al2O3.Fe2O3) yang disingkat menjadi C4AF.

Senyawa tersebut menjadi kristal-kristal yang paling mengikat/mengunci ketika menjadi klinker. Komposisi C3S dan C2S adalah 70% - 80% dari berat semen dan merupakan bagian yang paling dominan memberikan sifat semen (Cokrodimuldjo, 1992).

Tabel 2.1 Empat Senyawa Utama dari Semen Portland

Aluminoferrit Fe2O3 Kalsium Sulfat

Dihidrat (Gypsum) CaSO4.2H2O CŜH2 3.5 Sumber: Paul Nugraha dan Antoni, 2007

2.3.2 Agregat 2.3.2.1 Umum

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton. Komposisi agregat dalam campuran beton cukup besar, sebanyak 60% - 70% dari berat campuran beton. Walaupun fungsinya hanya sebagai pengisi, tetapi karena komposisinya yang cukup besar, agregat ini pun menjadi penting. Dengan agregat yang baik, beton dapat dikerjakan (workable), kuat, tahan lama (durable), dan ekonomis.

Tabel 2.2 Pengaruh sifat agregat pada sifat beton Sifat Agregat Pengaruh pada Sifat Beon

Bentuk, tekstur, gradasi Beton cair Kelecakan Pengikatan dan Pengerasan Sifat fisik, sifat kimia,

mineral Beton keras

Kekuatan. Kekerasan, ketahanan (durability)

Sumber : Paul Nugraha dan Antoni, 2007

batuan yang lebih kecil dari 4.80 mm (4.75 mm). Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm.

Sifat yang paling penting dari suatu agregat (batu-batuan, kerikil, pasir, dan lain sebagainya) ialah kekuatan hancur dan ketahanan terhadap benturan, yang dapat mempengaruhi ikatannya dengan pasta semen, porositas, dan karakteristik penyerapan air yang mempengaruhi daya tahan terhadap agresi kimia, serta ketahanan terhadap penyusutan.

2.3.2.2 Jenis-Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan buatan ini pun dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya. Pada Gambar 2.2 dapat dilihat pembagian jenis agreat berdasarkan sumber materialnya.

Sumber : Tri Mulyono, 2007

Hal-hal yang perlu diperhatikan berkaitan dengan penggunaan agregat dalam campuran beton ada lima, yaitu:

1. Volume Udara

Udara yang terdapat dalam campuran beton akan mempengaruhi proses pembuatan beton, terutama setelah terbentuknya pasta semen.

2. Volume Padat

Kepadatan volume agregat akan mempengaruhi berat isi dari beton jadi. 3. Berat jenis agregat

Berat jenis agregat akan mempengaruhi proporsi campuran dalam berat sebagai kontrol.

4. Penyerapan

Penyerapan berpengaruh pada berat jenis. 5. Kadar air permukaan agregat

Kadar air permukaan agregat berpengaruh pada penggunaan air saat pencampuran.

1. Jenis Agregat Berdasarkan Bentuk

semennya akan lebih ekonomis. Bentuk–bentuk agregat ini lebih banyak berpengaruh terhadap sifat pengerjaan pada beton segar (fresh concrete).

Test standar yang dapat digunakan dalam menentukan bentuk agregat ini adalah ASTM D-3398. Klasifikasi agregat berdasarkan bentuknya adalah sebagai berikut:

1. Agregat Bulat

Agregat bulat terbentuk karena terjadinya pengikisan oleh air atau keseluruhannya terbentuk karena penggeseran. Rongga udaranya minimum 33%, sehingga rasio luas permukaannnya kecil. Beton yang dihasilkan dari agregat ini kurang cocok untuk beton mutu tinggi, karena ikatan antara agregat kurang kuat.

2. Agregat Bulat Sebagian atau Tidak Teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut-sudutmya berbentuk bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35% - 38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini belum cukup baik untuk mutu tinggi karena ikatan antara agregat belum cukup baik (masih kurang kuat).

3. Agregat Bersudut

4. Agregat Panjang

Agregat ini panjangnya jauh lebih besar dari pada lebarnya dan lebarnya jauh lebih besar dari tebalnya. Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 dari ukuran rata-rata. Ukuran rata-rata ialah ukuran ayakan yang meloloskan dan menahan butiran agregat. Sebagai contoh, agregat dengan ukuran rata-rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan dibuat. Agregat jenis ini cenderung menghasilkan kuat tekan beton yang buruk.

5. Agregat Pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran-ukuran lebar dan tebalnya kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 35 ukuran rata-ratanya. Menurut Galloway (1994), agregat pipih mempunyai perbandingan antara panjang dan lebar dengan ketebalan rasio 1:3 yang dapat digambarkan sama dengan uang logam.

6. Agregat Pipih dan Panjang

Agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya, sedangkan lebarnya jauh lebih besar dari tebalnya.

2. Jenis Agregat Berdasarkan Tekstur Permukaan

licin atau kasar permukaan tersebut. Secara umum susunan permukaan ini sangat berpengaruh pada kemudahan pekerjaan. Semakin licin permukaan agregat akan semakin sulit beton untuk dikerjakan. Umumnya jenis agregat dengan permukaan kasar lebih disukai. Jenis agragat berdasarkan tekstur permukaannya dapat dibedakan sebagai berikut:

1. Agregat Licin/Halus (Glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan permukaan kasar. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaan butiran agregat sehingga beton yang menggunakan agragat ini cenderung mutunya lebih rendah. Agregat licin terbentuk dari akbat pengikisan oleh air, atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis-lapis.

2. Berbutir (Granular)

Pecahan agregat jenis ini berbentuk bulat dan seragam. 3. Kasar

Pecahannya kasar dapat terdiri dari batuan berbutir halus atau kasar yang mengandung bahan-bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

4. Kristalin (Cristalline)

Agregat jenis ini mengandung kristal-kristal yang tampak dengan jelas melalui pemeriksaan visual.

5. Berbentuk Sarang Lebah (Honeycombs)

3. Jenis Agregat Berdasarkan Ukuran Butir Nominal

Berdasarkan ukuran butir, agregat dapat dibagi menjadi dua golongan, yaitu agregat kasar dan agregat halus.

1. Agregat Halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

Agregat alami yang digunakan untuk agregat campuran beton dapat digolongkan menjadi tiga macam, yaitu:

a. Pasir galian

Pasir golongan ini diperoleh langsung dari permukaan tanah atau dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam, bersudut, berpori dan bebas dari kandungan garam, tetapi biasanya harus dibersihkan dari kotoran tanah dengan cara mencucinya.

b. Pasir sungai

Pasir ini diperoleh langsung dari dasar sungai, umumnya berbutir halus, bulat-bulat akibat proses gesekan. Daya lekat antar butir-butir agak kurang karena butir yang bulat. Karena besar butir-butirnya kecil, maka baik dipakai untuk memplester tembok, juga dapat dipakai untuk keperluan yang lain.

Pasir laut ini adalah pasir yang diambil dari pantai. Butir-butirnya halus dan bulat karena gesekan. Pasir ini merupakan pasir yang paling jelek karena banyak mengandung garam-garaman. Garam-garaman ini menyerap kandungan air dari udara dan ini mengakibatkan pasir selalu agak basah dan juga menyebabkan pengembangan bila sudah menjadi bangunan.

4. Spesifikasi dari Agregat Halus

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi, maka barulah dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah:

1. Susunan Butiran (Gradasi)

Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu:

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33

Tabel 2.3 Batasan Gradasi untuk Agregat Halus Ukuran Saringan ASTM Persentase berat yang lolos pada tiap

saringan 9.5 mm (3/8 in) 100 4.76 mm (No. 4) 95 – 100 2.36 mm ( No.8) 80 – 100 1.19 mm (No.16) 50 – 85 0.595 mm ( No.30 ) 25 – 60 0.300 mm (No.50) 10 – 30 0.150 mm (No.100) 2 – 10

Sumber : ASTM C33 – 74a

2. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 5% (terhadap berat kering). Apabila kadar Lumpur melampaui 5%, maka agragat harus dicuci.

3. Kadar Liat tidak boleh melebihi 1% (terhadap berat kering).

4. Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton, atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standar percobaan Abrams-Harder.

atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

6. Sifat kekal (keawetan) diuji dengan larutan garam sulfat:

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %. Jika dipakai Magnesium – Sulfat, bagian yang hancur maksimum 15%.

2. Agregat Kasar

Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4,80 mm

(British Standard) atau 4,75 mm (standard ASTM). Sifat agregat kasar mempengaruhi kekuatan akhir beton keras dan daya tahannya terhadap disintegrasi beton, cuaca, dan efek-efek rusak lainnya.

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal.

Jenis agregat kasar secara umum adalah sebagai berikut:

1. Batu pecah alami : bahan ini diperoleh dari cadas atau batu pecah alami yang digali, yang berasal dari gunung merapi.

2. Kerikil alami : kerikil didapat dari proses alami, yaitu dari pengikisan tepi maupun dasar sungai oleh air sungai yang mengalir.

4. Agregat untuk pelindung nuklir dan berbobot berat : dengan adanya tuntutan yang spesifik pada zaman atom yang sekarang ini, juga untuk pelindung dari radiasi nuklir sebagai akibat banyaknya pembangkit atoman stasiun tenaga nuklir, maka perlu ada beton yang melindungi dari sinar X, sinar gamma, dan neutron. Pada beton demikian syarat ekonomis maupun syarat kemudahan pengerjaan tidak begitu menentukan. Agregat yang diklasifikasikan disini misalnya baja pecah, barit, magnatit, dan limonit.

5. Spesifikasi dari Agregat Kasar

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut:

1. Susunan Butiran (Gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada Tabel 2.4.

Tabel 2.4 Susunan Besar Butiran Agregat Kasar

Ukuran Lubang Ayakan (mm) Persentase Lolos Kumulatif (%)

38,10 95 – 100 19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

Sumber : ASTM C33/03

jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton. Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

3. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruh cuaca seperti terik matahari atau hujan. 4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5-19,1 mm lebih dari 24% berat. Tidak terjadi pembubukan sampai fraksi 19,1-30 mm lebih dari 22% berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

6. Jenis Agregat Berdasarkan Berat

Agregat dapat dibedakan berdasarkan beratnya. Ada tiga jenis agregat berdasarkan beratnya, yaitu agregat normal, agregat ringan, dan agregat berat.

1. Agregat normal

menggunakan agregat ini memiliki kuat tekan sekitar 15-40 Mpa (SK.SNI.T-15-1990:1).

2. Agregat ringan

Agregat ringan dipergunakan untuk menghasilkan beton yang ringan dalam sebuah bangunan yang memperhitungkan berat dirinya. Berat isi agregat ringan ini berkisar antara 350-880 kg/m3 untuk agregat kasar, dan 750-1.200 kg/m3 untuk agregat halusnya (SK.SNI.T-15-1990:1).

3. Agregat berat

Agregat berat memiliki berat jenis lebih besar dari 2.800 kg/m3. Agregat ini biasanya dipergunakan untuk menghasilkan beton untuk proteksi terhadap radiasi nuklir (SK.SNI.T-15-1990:1).

2.3.3 Air

Air merupakan bahan dasar pembuat beton yang penting. Air diperlukan untuk bereaksi dengan semen, serta sebagai bahan pelumas antar butir-butir agregat agar mudah dikerjakan dan dipadatkan. Kandungan air yang rendah menyebabkan beton sulit dikerjakan (tidak mudah mengalir), dan kandungan air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya porous.

Air yang digunakan sebagai campuran harus bersih, tidak boleh mengandung minyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak beton.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut:

b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter. d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

2.3.4 Bahan Tambahan 2.3.4.1 Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan. Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi ketentuan yang diberikan oleh SNI. Untuk bahan tambah yang merupakan bahan tambah kimia harus memenuhi

syarat yang diberikan dalam ASTM C.494, “Standard Spesification for Chemical

Admixture for Concrete”.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu diketahui terlebih dahulu kategori dan penggolongannya, yaitu:

1. Air entraining Agent (ASTM C 260), yaitu bahan tambah yang ditujukan untuk membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih kecil di dalam beton atau mortar selama pencampuran, dengan maksud mempermudah pengerjaan beton pada saat pengecoran dan menambah ketahanan awal pada beton.

2. Chemical admixture (ASTM C 494), yaitu bahan tambah cairan kimia yang ditambahkan untuk mengendalikan waktu pengerasan (memperlambat atau mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan beton, meningkatkan nilai slump dan sebagainya.

sehingga bahan ini cenderung bersifat penyemenan. Keuntungannya antara lain: memperbaiki kinerja workability, mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah pozzolan, fly ash, slag, dan silica fume.

4. Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan lainnya), bahan pencegah pengaratan, dan bahan tambahan untuk perekat (bonding agent).

2.3.4.2Alasan Penggunaan Bahan Tambahan

Penggunaan bahan tambahan harus didasarkan pada alasan-alasan yang tepat misalnya untuk memperbaiki sifat-sifat tertentu pada beton. Pencapaian kekuatan awal yang tinggi, kemudahan pekerjaan, menghemat harga beton, memperpanjang waktu pengerasan dan pengikatan, mencegah retak dan lain sebagainya. Para pemakai harus menyadari hasil yang diperoleh tidak akan sesuai dengan yang diharapkan pada kondisi pembuatan beton dan bahan yang kurang baik.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain: a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen Mengurangi penggunaan air Mengurangi penggunaan semen Memudahkan dalam pengecoran Memudahkan finishing

Meningkatkan mutu beton

Kedap terhadap air (low permeability) Meningkatkan ketahanan beton (durability) Berat jenis beton meningkat

2.3.4.3 Perhatian Penting dalam Penggunaan Bahan Tambahan

Penggunaan bahan tambah di lapangan sering menimbulkan masalah-masalah tidak terduga yang tidak menguntungkan, karena kurangnya pengetahuan tentang interaksi antara bahan tambahan dengan beton. Untuk mengurangi dan mencegah hal yang tidak terduga dalam penggunaan bahan tambah tersebut, maka penggunaan bahan tambah dalam sebuah campuran beton harus dikonfirmasikan dengan standar yang berlaku dan yang terpenting adalah memperhatikan dan mengikuti petunjuk dalam

manualnya jika menggunakan bahan “paten” yang diperdagangkan.

a. Mempergunakan bahan tambahan sesuai dengan spesifikasi ASTM (American Society for Testing and Materials) dan ACI (American Concrete International). Parameter yang ditinjau adalah:

Pengaruh pentingnya bahan tambahan pada penampilan beton.

Pengaruh samping (side effect) yang diakibatkan oleh bahan tambahan. Banyak bahan tambahan mengubah lebih dari satu sifat beton, sehingga kadang-kadang merugikan.

Sifat-sifat fisik bahan tambahan.

Bahaya yang terjadi terhadap pemakai bahan tambahan.

Kondisi penyimpanan dan batas umur kelayakan bahan tambahan. Persiapan dan prosedur pencampuran bahan tambahan pada beton segar. Jumlah dosis bahan tambahan yang dianjurkan tergantung dari kondisi

struktural dan akibatnya bila dosis berlebihan.

Efek bahan tambah sangat nyata untuk mengubah karakteristik beton misalnya FAS, tipe dan gradasi agregat, tipe, dan lama pengadukan.

b. Mengikuti petunjuk yang berhubungan dengan dosis pada brosur dan melakukan pengujian untuk mengontrol pengaruh yang didapat.

Biasanya percampuran bahan tambahan dilakukan pada saat percampuran beton. Karena kompleksnya sifat bahan tambahan beton terhadap beton, maka interaksi pengaruh bahan tambahan pada beton, khususnya interaksi pengaruh bahan tambahan pada semen sulit diprediksi. Sehingga diperlukan percobaan pendahuluan untuk menentukan pengaruhnya terhadap beton secara keseluruhan.

2.3.4.4Jenis Admixture 1. Mineral Admixture

a. Kerak Tanur Tinggi (Slag)

Slag merupakan hasil residu pembakaran tanur tinggi. Definisi slag dalam

Slag dihasilkan oleh industri peleburan baja yang secara fisik menyerupai agregat kasar. Slag adalah kerak, bahan sisa dari pengecoran besi (pig iron), dimana prosesnya memakai dapur (furnace) yang bahan bakarnya dari udara yang ditiupkan (blast). Material penyusun slag adalah kapur, silika, dan alumina yang bereaksi pada temperatur 1600°C dan berbentuk cairan. Bila cairan ini didinginkan secara lambat maka akan terjadi kristal yang tak berguna sebagai campuran semen dan dapat dipakai sebagai pengganti agregat. Namun membentuk granulated glass yang sangat reaktif, yang cocok untuk pembuatan semen slag. Slag tersebut kemudian digiling hingga halus, dapat dipakai sebagai bahan pengganti semen pada pembuatan beton. Seiring dengan semangat pelestarian lingkungan, maka perusahaan penghasil limbah slag mencari solusi pemanfaatan limbah slag tersebut. Berdasarkan penelitian sebelumnya limbah

slag dapat dimanfaatkan sebagai agregat kasar dan agregat halus dalam bahan konstruksi dan campuran perkerasan aspal.

b.Uap Silika (Silika Fume)

cairan yang dicampurkan dengan air 50%. Berat jenisnya sekitar 2,20 tetapi bulk density

hanya 200-300 kg/m³. Specific suface area sangat besar, yaitu 15-25 m²/g.

SF bisa dipakai sebagai pengganti sebagian semen, meskipun tidak ekonomis. Kedua sebagai bahan tambahan untuk memperbaiki sifat beton, baik beton segar maupun beton keras.Untuk beton normal dengan kadar semen di atas 250 kg/m³, kebutuhan air bertambah dengan ditambahnya SF. Campuran lebih kohesif. Pada slump yang sama, lebih banyak energi dibutuhkan untuk menghasilkan aliran tertentu. Ini mengindikasikan stabilitas lebih baik dari beton cair. Perdarahan (bleeding) sangat berkurang sehingga perlu perawatan dini untuk mencegah retak susut plastis, khususnya pada cuaca panas dan berangin. SF baisanya dipakai bersama superplastisizer. Beton dari SF memperlihatkan kekuatan awal yang rendah. Namun perawatan temperatur tinggi memberi pengaruh percepatan yang besar. Potensi kekuatan adalah 3 sampai 5 kali dari semen portland per unit massa sehingga untuk kekuatan yang sama, umur 28 hari memberikan faktor air semen yang lebih besar. Panas hidrasi juga 2 kali lebih besar, namun karena potensi kekuatan tinggi, evolusi panas total bisa lebih rendah bila kadar semen dikurangi. Jadi beton dengan kekuatan tinggi (diatas 100 Mpa) dapat dihasilkan. Sifat mekanis lainnya seperti kuat tarik dan lentur dan modulus elastisitas berkaitan dengan kuat tekan seperti halnya beton dari semen portland.

c.Abu Terbang (Fly Ash)

partikelnya yang halus, oksida silika yang dikandung oleh abu terbang akan bereaksi secara kimia dengan kalsium hidroksida yang terbentuk dari proses hidrasi semen dan menghasilkan zat yang memiliki kemampuan mengikat.

2. Jenis Miscellanous Admixture (Bahan Tambah Lain)

Berbagai pengujian penambahan material-material tertentu sudah dilakukan untuk mendapatkan hasil atau mengetahui pengaruh penggunaan bahan tambah tersebut. Penambahan dilakukan dengan mencampurkan ke dalam adukan beton untuk berbagai macam tujuan, yaitu untuk mengurangi penggunaan semen, agregat halus, maupun agregat kasar. Metode pemakaian juga bermacam-macam, sebagai bahan pengganti (substitusi) atau sebagai bahan tambah pada campuran dengan tujuan mengurangi penggunaan agregat pada beton.

a) Abu Sekam Padi (Rice Husk Ash)

Kulit padi (sekam) dari penggilingan padi dapat digunakan sebagi bahan bakar dalam proses produksi. Sekam terdiri dari 75% bahan mudah terbakar dan 25% berat akan berubah menjadi abu. Abu ini dikenal dengan dengan Rice Husk Ash (RHA) yang mempunyai kandungan silika reaktif sekitar 85% - 90%.

Untuk membuat abu sekam menjadi silika reaktif yang dapat digunakan sebagai material pozzolan dalam beton, maka diperlukan kontrol pembakaran yang baik. Temperatur pembakaran tidak boleh melebihi 800°C sehingga dapat dihasilkan RHA yang terdiri dari silika yang tidak terkristalisasi. Jika sekam ini terbakar hingga suhu lebih dari 850°C, maka akan menghasilkan abu yang sudah terkristalisasi menjadi arang dan tidak reaktif lagi, sehingga tidak mempunyai sifat pozzolan.

Cacahan karet ban merupakan salah satu bahan tambah ataupun pengganti pada agregat yang akhir-akhir ini mulai diteliti dampak penggunaannya terhadap campuran pada beton. Penggunaan cacahan karet ban ini dapat diperlakukan sebagai pengganti agregat kasar ataupun halus tergantung pada besar butiran cacahan karet yang digunakan.

Dampak tahap awal yang diharapkan dari penggunaan cacahan karet ban ini adalah didapatnya nilai perilaku mekanik beton yang setara ataupun mendekati dengan beton normal. Sehingga didapat penghematan agregat dalam campuran beton tersebut. c)Bahan serat

Selain limbah dan industri metal, bahan serat (fiber) dapat pula meningkatkan kinerja beton, yang dikenal dengan beton berserat. Disini serat berfungsi sebagai tulangan mikro yang melindungi beton dari keretakan, meningkatkan kuat tarik dan lentur secara tak langsung. Serat juga meningkatkan kekuatan tekan dan daktilitas beton, meningkatkan kekedapan beton, serta meningkatkan daya tahan beton terhadap beban bertulang dan beban kejut. Sistem tulangan mikro yang terbuat dari serat-serat ini bekerja berdasarkan prinsip-prinsip mekanis, yaitu berdasar pada ikatan (bond) antara serat dan beton, bukan secara kimiawi. Oleh karenanya, material komposit beton berserat akan menjadi bahan yang tak mudah retak.

Meningkatkan kuat tarik dan lentur, meningkatkan daktilitas dan kemampuan menyerap energi saat berdeformasi, mengurangi retak akibat susut beton, Meningkatkan ketahanan fatigue (beban berulang) dan meningkatkan ketahanan impact (beban tumbukan) merupakan beberapa keunggulan beton berserat.

2.3.4.5Abu Dasar Batu Bara (Bottom Ash)

Bottom ash adalah bahan buangan dari proses pembakaran batu bara pada pembangkit tenaga yang mempunyai ukuran partikel lebih besar dan lebih berat dari fly ash, sehingga bottom ash akan terjatuh pada dasar tungku pembakaran dan terkumpul pada penampung debu kemudian dikeluarkan dari tungku dengan cara disemprot dengan air untuk dibuang atau digunakan. (Ristinah, 2012)

Bottom Ash biasanya mempunyai warna yang gelap dan memiliki kandungan garam dan pH yang rendah, sehingga berpotensi menimbulkan sifat korosi pada struktur baja yang bersentuhan dengan campuran yang mengandung bottom ash. Bottom ash

Gambar 2.3 Abu dasar batu bara (bottom ash)

Bottom ash dikategorikan menjadi dry bottom ash dan wet bottom ash/boiler slag berdasarkan jenis tungkunya yaitu dry bottom boiler yang menghasilkan dry bottom ash dan slag-tap boiler serta cyclone boiler yang menghasilkan wet bottom ash

(boiler slag). Sifat dari bottom ash sangat bervariasi karena dipengaruhi olehjenis batu bara dan sistem pembakarannya.

Beberapa sifat fisik dan kimia yang penting dari bottom ash adalah sebagai berikut:

Tabel 2.5 Sifat fisik dari dry dan wet bottom ash

Sifat Fisik Abu dasar Wet Dry

Bentuk Angular/bersiku Berbutir kecil/granular Warna Hitam Abu-abu gelap Tampilan Keras, mengkilap Seperti pasir

halus, sangat berpori Ukuran

(% lolos ayakan)

No.10 (40-60%) No.40 (10%) No.200 (5%)

Spesific gravity 2,3 – 2,9 2,1 – 2,7 Penyerapan 0,3 – 1,1% 0,8 – 2,0%

Sumber : Wayan Suarnita, 2012

Tabel 2.6 Unsur-unsur kimia abu dasar

Unsur – unsur kimia abu dasar Persentase (%) Kapur, CaO 0,43

Silika, SiO2 0,24 Alumina, Al2O3 4,35 Besi, Fe2O3 4,45 Magnesia, MgO 0,86 Postash, K2O 0,25 Soda, Na2O 0,21 Sumber : Wayan Suarnita, 2012

2.4 Sifat-Sifat Beton

Beton memiliki karakteristik yang berkaitan erat dengan pencapaian kualitas yang maksimal pada pengerjaan suatu konstruksi. Untuk mendekati hasil yang prima, yaitu dengan cara mengusahakan kesempurnaan keseluruhan sifat beton tersebut.

2.4.1 Sifat-Sifat Beton Segar (Fresh Concrete)

untuk terjadi segregasi (pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu: kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan air (bleeding).

2.4.1.1 Kemudahan Pengerjaan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan.

Unsur-unsur yang mempengaruhi workabilitas yaitu:

1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan (namun jumlahnya tetap diperhatikan agar tidak terjadi segregasi).

2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar.

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. 5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump

yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada Gambar 2.4.

Gambar 2.4 Kerucut Abrams

Ada tiga jenis slump yaitu slump sejati (slump sesungguhnya), slump geser, dan

ini dengan mengukur penurunan minimum dari puncak kerucut. Slump geser, terjadi bila separuh puncak kerucut adukan beton tergeser dan tergelincir ke bawah pada bidang miring, pengambilan nilai slump geser ada dua cara yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut. Slump runtuh, terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat adukan beton yang terlalu cair, pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak kerucut.

(a) (b) (c)

Gambar 2.5 Jenis-jenis slump adukan beton (a) slump sebenarnya, (b) slump geser, (c) slump runtuh.

Sumber : Kardiyono, 1992

2.4.1.2Pemisahan Kerikil (Segregation)

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

Kecenderungan terjadinya segresi ini dapat dicegah dengan melakukan beberapa hal sebagai berikut:

1. Tinggi jatuh diperpendek.

2. Penggunaan air sesuai dengan syarat.

3. Cukup ruangan antara batang tulangan dengan acuan. 4. Ukuran agregat sesuai dengan syarat.

5. Pemadatan baik.

2.4.1.3 Pemisahan air (Bleeding)

Kecenderungan air untuk naik ke permukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dipengaruhi oleh: 1. Susunan butir agregat

Jika komposisinya sesuai, kemungkinan untuk terjadinya bleeding kecil. 2. Banyaknya air

Semakin banyak air berarti semakin besar pula kemungkinan terjadinya

bleeding.

3. Kecepatan hidrasi

4. Proses pemadatan

Pemadatan yang berlebihan akan menyebabkan terjadinya bleeding. Bleeding dapat dikurangi dengan cara:

1. Memberi lebih banyak semen. 2. Menggunakan air sedikit mungkin. 3. Menggunakan pasir lebih banyak.

2.4.2 Sifat-Sifat Beton Keras (Hardened Concrete)

Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan klorida, penyusutan rendah serta keawetan jangka panjang.

2.4.2.1 Kekuatan Tekan Beton (F’c)

dan untuk memproduksi beton kuat tinggi tersebut umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1994).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing), usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton. Kekuatan tekan benda uji beton dihitung dengan rumus:

(2.1)

dengan : fc‟ : Kekuatan tekan (kg/cm2) P : Beban tekan (kg)

A : Luas permukaan benda uji (cm2) Standar deviasi dihitung berdasarkan rumus:

(2.2)

dengan: S : Deviasi standar (kg/cm2)

σ‟b : Kekuatan masing-masing benda uji (kg/cm2) σ‟bm : Kekuatan Beton rata-rata ( kg/cm2 )

N : Jumlah Total Benda Uji hasil pemeriksaan