OPTIMASI PROSES PRODUKSI DAN KARAKTERISASI MALTODEKSTRIN DERAJAT POLIMERISASI MODERAT (DP 3-9)

DARI PAT1 GANDUM

OLEH: BEN1 HIDAYAT

PROGRAM PASCA SARJANA INSTITUT PERTANIAN BOGOR

ABSTRAK

BEN1 HIDAYAT. Optimasi Proses Produksi

dan

Karakterisasi Maltodekstrin DP Moderat (DP 3-9) dari Pati Gandum. Dibimbing oleh ADlL BASUKI AHZA dan SUGIYONOMaltodekstrin sangat berpotensi digunakan sebagai sumber karbohidrat pada minuman olahraga, khususnya minuman olahraga isotonik. Penggunaan maltodekstrin tersebut, terutama ditujukan agar pelepasan energi saat pelaksanaan aktivitas, lebih lambat serta untuk menurunkan derajat osmolalitas dan derajat kemanisan produk. Berdasarkan tujuan penggunaan tersebut, maka diperlukan upaya untuk mengembangkan maltodekstrin dengan komposisi sakarida spesifik, sehingga memiliki karakteristik ideal untuk digunakan sebagai sumber karbohidrat pada minuman olahraga isotonik.

Penelitian ini ditujukan untuk melakukan optimasi proses produksi maltodekstrin DP moderat (DP 3-9)

dari

pati gandum, menggunakan teknik hidrolisis enzimatis dan separasi membran, serta karakterisasi maltodekstrin hasil optimasi proses yang berkaitan dengan potensi dan nilai tambah penggunaannya sebagai sumber karbohidrat pada minuman olahraga isotonik, dengan pembanding glukosa dan maltodekstrin komersial.Hasil penelitian ini menunjukkan bahwa optimasi proses hidrolisis terbaik berdasarkan kandungan dan rendemen oligosakarida DP 3-9 tertinggi dan kandungan sakarida DP 1-2

dan

DP > 9 terendah, dihasilkan dari kombinasi perlakuan konsentrasi pati 200 gll, konsentrasi enzim 1207,50 unitll, dengan lama hidrolisis 30 menit yang dilanjutkan dengan proses separasi membran (kon&si operasional : konsentrasi sampel 5 %, suhu sampel 4S°C, tekanan 2 atm, dan disertai perlakuan filtrasi pendahuluan).Berdasarkan karakteristik kimiawinya dibandingh maltodekstrin komersil, maltodekstrin DP 3-9 yang dihasilkan akan memiliki kandungan sakarida DP 1-2 yang lebih rendah (10,87 % berbanding 16,07 %, p i 0,05), kandungan oligosakarida DP 3-9 yang lebih tinggi (89,13 % berbanding 78,66 %, p < 0,05), kandungan oligosakarida DP > 9 yang lebih rendah (tidak terdeteksi berbanding 5,27 %, p < 0,05), serta tipe pembentukan kompleks warna dengan larutan Iodium (kuning berbanding ungu kemerahan).

Dibandingkan glukosa, penggunaan maltodekstrin DP 3-9 sebagai sumber karbohidrat pada minuman olahraga isotonik memiliki beberapa keunggulan ditinjau

Dibandingkan maltodekstrin komersil, maltodekstrin DP 3-9 &an lebib ideal digunakan sebagai sumber karbohidrat pada minuman olahraga isotonik, karena karakteristik laju absorpsinya lebih dari 2 kali lipat lebih cepat (60 menit berbanding lebih

dan

120 menit) dan stabilitas penyimpanan pada suhu rendah yang lebih baik berdasarkan hasil uji pembentukan endapan (perlakuan tanpa sterilisasi, lebih dari 8SURAT

PERNYATAAN

Dengan ini saya menyatakan bahwa tesis yang berjudul :

OPTIMASI PROSES PRODUKSI DAN KARAKTERISASI MALTODEKSTRIN DERAJAT POLIMERISASI MODERAT (DP 3-9)

DARI PAT1 GANDUM

Adalah benar me~piikan hasil karya saya sendiri clan belum pernah dipublikasikan. Semua sumber data dan informasi yang digunakan telah dinyatakan secara jelas dan dapat diperiksa kebenarannya.

OPTIMASI PROSES PRODUKSI DAN KARAKTERISASI MALTODEKSTRIN DERAJAT POLIMERISASI MODERAT (DP 3-9)

DARI PAT1 GANDUM

BEN1 HIDAYAT

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program stud^ Ilmu Pangan

PROGRAM PASCA SARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Optimasi Proses Produksi dan Karakterisasi Maltodekstrin Demjat Polimerisasi Moderat (DP 3-9) dari Pati Gandum

Nama : Beni Hidayat

NRP

: 99210Program Studi : Ilmu Pangan

Menyetujui 1. Komisi Pembimbing

,v

-

VDr.

Ir.

H. Adil Basuki Ahza. MS Dr. Ir. Sueivono. MAouScKetua AWgota

Prof Dr. Ir. Betty Sri Laksmi Jenie, M yafrida Manuwoto, MSc

RIWAYAT

HIDUP

Penulis dilahirkan di Tanjung Karang Bandar Lampung, pada tanggal 14 Januari 1967;

anak

kedua dari lima bersaudara dari pasangan Almarhum Bustami Jacub dan Rohaila.Pendidikan sarjana ditempuh penulis pada Jurusan Teknologi Hasil Pertanian, Fakultas Pertanian Universitas lampung, pada Tahun 1985-1989, dan sejak tahun 1992 penulis resmi diangkat sebagai staf pengajar pada Program Studi Telcnologi Pangan Politeknik Pertanian Negeri Bandar lampung. Pada tahun 1999, penulis memperoleh kesempatan untuk melanjutkan pendidikan magister di Program Studi Ilmu Pangan, Program Pasca Sarjana, lnstitut Pertanian Bogor.

Penulis menikah dengan Ratu Dewi Anggraini, tahun 1986, dan saat ini telah dikaruniai tiga orang putra-putri, yaitu Alpha Akbar Raditya, Ratu Betha Instania, dan Ratu Chaterine Fajri.

Sejak bertugas sebagai staf pengajar, penulis telah berhasil meraih berbagai penghargaan di bidang akademis, antara lain Dosen Teladan Politeknik Pertanian Universitas Lampung tahun 1997, juara pertama Lomba Cipta Produk Pangan Tingkat Nasional Tahun 1999, serta penerima anugerah Bogasari Nugraha Tahun 2001. Sebagai staf pengajar, penulis juga diberi amanah sebagai Kepala Laboratorium Teknologi Pangan 1994-1999, Ketua Koperasi 1997-2000, serta pembina Komisi I Senat Mahasiswa Politeknik Pertanian Negeri Bandar Lampung

1997-1999.

Selain bertugas sebagai staf pengajar, penulis juga berprofesi sebagai konsultan pengolahan pangan di beberapa industri pangan kecil-menengah, antara lain di CV Putra Lampung, Lampung (1998-1999), dan di PT Trimatra, Jakarta (1999).

PRAKATA

Puji syukur penulis panjatkan ke hadirat Allah SWT, yang telah melimpahkan

rahmat serta hidayah-Nya sehingga penulisan laporan penelitian ini dapat

diselesaikan tepat pada waktunya.

Pada kesempatan ini, penulis ingin menyarnpaikan ucapan terima kasih yang

setulus-tulusnya kepada

(1) Istri penulis, Ratu Dewi Anggraini, serta putra-putri tercinta : Alpha Akbar

Raditya, Ratu Betha Instania, dan Ratu Chaterine Fajri, atas pengorbanan dan

pengertiannya selama penulis menyelesaikan pendidikan magister.

(2) Bapak Dr. Ir. H. Adil Basuki Ahza, M.S. dan Dr. Ir. Sugiyono, M.App.Sc. selaku

ketua clan anggota komisi pembimbing atas saran dan perbaikannya yang sangat berarti pada penyusunan laporan penelitian ini.

(3) Bapak Roland Taunay dan Ibu Rafaini selaku Ketua dan Sekretaris Panitia

Bogasari Nugraha 2001, yang telah memberikan apresiasi positif selama

pelaksanaan kegiatan penelitian.

(4) Pimpinan PT ISM Bogasari Flour Mills, atas bantuan dana dan komitmen yang

tinggi untuk menjalin kerja sama kegiatan penelitian dengan institusi peryuuan

tinggi.

(5) Tim juri penilai proposal Bogasari Nugraha 2001 atas kepercayaan yang

(6) Seluruh pihak, baik teknisi-teknisi laboratorium, rekan-rekan LPN angkatan

1999, rekan-rekan dosen Politeknik Pertanian, dan rekan-rekan seprofesi, yang

telah tumt menyumbang saran dan membantu penyelesaian kegatan penelitian;

khususnya kepada Ir. Syamsu Udayana Nurdin, M.Si, atas bantuan dan saran-

sarannya saat pelaksanaan pengujian laju absorpsi produk pada tikus percobaan.

Akhimya penulis menyadari bahwa dengan segala keterbatasan yang ada,

laporan penelitian ini di sana-sini masih memerlukan penyempumaan lebih lanjut. Oleh karenanya, saran dan kritik membangun dari semua pihak sangat pendis

harapkan.

Bogor, Juli 2002

DAFTAR IS1

Halaman

DAFTAR TABEL ... i

...

DAFTAR GAMBAR ... 111

...

DAFTAR LAMPIRAN v

I

.

PENDAHULUAN ... 11.1 Latar Belakang ... 1 1.2 Tujuan Penelitian ...

.

.

... 4n

.

TINJAUAN PUSTAKA ....

.

...2.1 Pati Gandum ... 2.2 Sifat Fisik dan Kimia Pati Gandum ...

2.3 Hidrolisis Pati ... 2.4 Sifat-sifat Fungsional Maltodekstrin ... 2.5 Aplikasi Maltodekstrin pada Produk Minuman

Olahraga ... 2.6 Paktor-faktor yang Mempengaruhi Komposisi

Sakarida Maltodekstrin ... 2.7 Separasi Membran ...

.

.

...111

.

METODOLOGI PENELITIAN ... 3.1 Lokasi dan Waktu Penelitian ... 3.2 Bahan dan Alat Penelitian ...3.2.1 Bahan ... 3.2.2 Alat ... 3.3 Metode Penelitian ...

.

.

...3.3.1 Penelitian Pendahuluan ... ... 3.3.2 Optimasi Proses Separasi Membran

3.3.3 Optimasi Parameter Hidrolisis ... 3.3.4 Karakterisasi Maltodekstrin ...

...

3.4 Metode Pengujian dan Pengamatan

3.4.1 Pengujian Aktivitas Enzim a-amylase ...

3.4.2 Pengujian Selektifitas Membran ... 3.4.3 Pengujian Permeabilitas Membran ... 3.4.4 Pengamatan Produktivitas Membran ...

...

3.4.5 Pengujian Komposisi Maltodekstrin

3.4.7 Pengujian Viskositas Maltodekstrin DP 3-9 ...

3.4.8 Penpuiian Stabilitas Maltodekstrin DP 3-9 ...

3.4.9 ~ e n g u j i a n Warna Maltodekstrin DP 3-9 ...

3.4.10 Pengujian Derajat Osmolalitas Maltodekstrin DP 3-9 3.4.11 Pengujian Derajat Kemanisan Maltodekstrin DP 3-9 3.4.12 Pengujian Laju Absorpsi Maltodekstrin DP 3-9

I V

.

HASIL DAN PEMBAHASAN ... 4.1 Komposisi Kimia Pati Gandnm ...4.2 Pengujian Aktivitas Enzim a-amylase ...

4.3 Pengamatan Struktur Membran dan Prinsip Pemisahan Sampel ...

...

4.4 Pengujian Selektifitas Membran

4.5 Pengujian Driving Force Separasi Membran ...

...

4.6 Optimasi Proses Separasi Membran

... 4.6.1 Optimasi permeabilitas membran

... 4.6.2 Optimasi produktivitas membran

...

4.7 Optimasi Parameter Proses Hidrolisis

4.7.1 Optimasi Berdasarkan Kandungan Sakarida DP 1-2 4.7.2 Optimasi Berdasarkan Kandungan Sakarida DP > 9 4.7.3 Optimasi Berdasarkan Kandungan Sakarida DP 3- 9

4.7.4 Ootimasi Berdasarkan Rendemen Maltodekstrin

...

4.7.5 Pemilihan Perlakuan Terbaik

...

4.8 Karakterisasi Maltodekstrin DP 3-9

4.8.1 Karakterisasi Kimia ...

4.8.2 Karakterisasi Fisik ... ...

4.8.3 Karakterisasi Biologis

V

.

KESIMPULAN DAN SARAN ... 5.1 Kesimpulan ...5.2 Saran ...

DAFTAR PUSTAKA ...

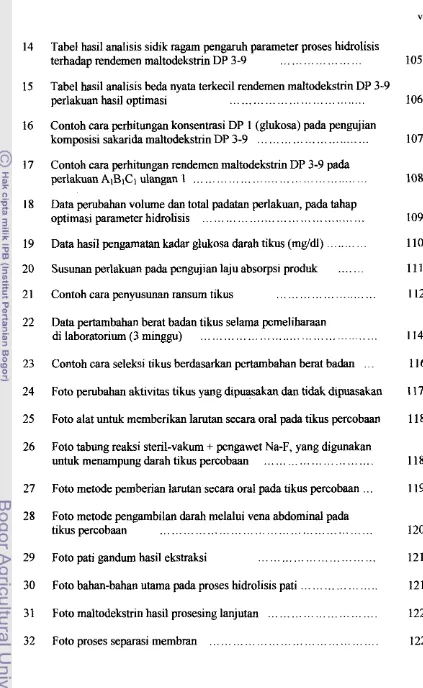

DAFTAR

TABEL

No Judul halaman

1 Komposisi pati gandum (dalam basis berat kering)

... . ..

... . . 52 Rasio amilosa dan amilopektin pati gandurn dlbandingkan pati

Lainnya . . . , , . . , ,

.

,. . .

, , . .. .

. . ..

.. . . .

73 Tipe pembentukan kompleks warna pati-iodin pada berbagai derajat

polimerisasi . . .

.

. .. . .

..

. . ..

. . ..

..

..

.. . . ..

94 Pengaruh lama proses liquifikasi terhadap komposisi akhir produk

h a i l liquifikasi . . . , , , , . , ,

. . . .

, . . . ..

. . . 105 Perbandingan beberapa parameter fisik mtara proses liquifikasi dan

sakarifikasi . . .

.

.. . .

. . .. . .

. . . 116 Klasifikasi proses separasi membran . . .

. .

, , , , . .. .

. . ..

. . . . 207 Aplikasi teknik separasi membran untuk pengolahan produk pangan 22

8 Kondisi operasional pengujian komposisi maltodekstrin dengan HPLC 36

9 Komposisi kimia pati gandum h a i l ekstraksi . . .

. . .

44 10 Hasil uji selektifitas membran MWCO 1000 dan 3000 pada pemisahansenyawa oligosakarida DP 1-2, DP 3-9, dan DP > 9

.. .

... . .. . 48 11 Hubungan antara besar tekanan dan permeabilitas membran MWCO3000 dan 1000 . . .

. .

, ,.

, . ..

. . .. . .

. . . . 5112 Hubungan antara besar tekanan, konsentrasi sampel, dan suhu sampel

terhadap permeabilitas membran MWCO 1000 .

. . .

. . . ..

5413 Kandungan sakarida DP 1-2 pada berbagai perlakuan parameter

hidrolisis

. . . .

. . .. . .

. . .. . .

. . ..

. 5715 Perbedaan komposisi sakanda antara maltodekstrin h a i l penelitian

dan maltodekstrin komersil ... 66 16 Perbedaan karakteristik tipe pembentukan kompleks warna dengan larutan

Iodium antara maltodekstrin DP 3-9 (maltodekstrin hasil penelitian) dan maltodekstrin komersil ... 68

17 Kondisi pembentukan endapan maltodekstrin DP 3-9 (maltodekstrin hasil penelitian) dibandingkan dengan glukosa dan maltodekstrin komersil

selama penyimpanan ... 69

18 Hasil pengukuran derajat putih maltodekstrin DP 3-9 (maltodekstrin

hasil penelitian) dibandingkan dengan maltodekstrin komersil

...

7019 Hasil penentuan berat molekul rata-rata maltodekstrin DP 3-9

(maltodekstrin hasil penelitian) dan maltodekstrin komersil ... 71 20 Hasil penentuan nilai osmolalitas maltodekstrin DP 3-9 (maltodekstrin

hasil penelitian dan maltodekstrin komersil dengan menggunakan basis lmol glukosa sebagai standar ...

...

72 21 Hasil pengujian viskositas maltodekstrin DP 3-9 dibandingkan glukosa danmaltodekstrin komersil pada dua konsentrasi berbeda

...

74 22 Rekapitulasi penilaian 20 panelis terhadap tingkat kemanisan glukosa,maltodekstrin DP 3-9, dan maltodekstrin komersil pada berbagai

konsentrasi dengan menggunakan larutan sukrosa 2 % sebagai standar ... 76 23 Perbedaan tingkat kemanisan relatif maltodekstrin DP 3-9 dibandingkan

dengan maltodekstrin komersil dan glukosa, dengan menggunakan Gngkat kemanisan sukrosa (100) sebagai standar

...

.

.

... 7724 Kondisi kadar glukosa darah Tikus Sprague Dawley jantan berumur

2,5 bulan, tanpa dan dengan perlakuan puasa ...

.

.

....

79 25 Karakteristik laju absorpsi maltodekstrin DP 3-9 dibandingkan denganDAFTAR GAMBAR

Judul

...

Proses produksi tepung gluten dan pati gandum

...

Struktur amilosa dan amilopektin

Mekanisme pemutusan rantai polimer pati oleh enzim a-amylase dan glucoamylase ...

.

.

...Prinsip dasar mekanisme pemisahan komponen dengan teknik

...

separasi membran

Mekanisme ekstraksi produk maltodekstrin dengan menggunakan

... ...

teknik separasi membran

.

.

...

Alat separasi membran skala laboratorium

Metode ekstraksi pati gandum skala laboratorium ...

Proses produksi maltodekstrin pati gandum dengan menggunakan teknik hidrolisis enzimatis dan separasi membran ...

Susunan penyajian sampel per booth pada pengujian derajat kemanisan ...

.

.

...Kurva standar pati untuk penentuan aktivitas enzim a-amylase

Kromatograf maltodekstrin standar yang telah diseparasi dengan membran MWCO 1000 ...

Pola perubahan permeabilitas membran MWCO 1000 akibat perlakuan filtrasi pendahuluan pada sampel ...

Histogram perbedaan kandungan sakarida DP 1-2 pada perlakuan hasil optimasi ...

15 Histogram perbedaan kandungan sakarida DP 3- 9 pada perlakuan

hasil optimasi ... 6 1 16 Histogram perbedaan rendemen maltodekstrin DP 3- 9 pada perlakuan

hasil optimasi ... 63 17 Pola perubahan kadar glukosa darah Tikus Sprague Dawley jantan

berumur 2.5 bulan sebagai respon terhadap pemberian larutan

maltodekstrin DP 3- 9 dlbandingkan dengan glukosa dan maltodekstrin ...

DAFTAR LAMPIRAN

Judul halaman

Data hasil pengamatan kandungan sakarida DP 1-2 maltodekstrin

(% kromatograf, sebelum normalisasi) ... 92 Data hasil pengamatan kandungan sakarida DP 1-2 maltodekstrin

(% kromatograf, setelah normalisasi) ... 93 Tabel hasil analisis sidik ragam pengaruh parameter hidrolisis terhadap kandungan sakarida DP 1-2 maltodekstrin ... 94

Tabel hasil analisis beda nyata terkecil terhadap kandungan sakarida

DP 1-2 perlakuan hasil optirnasi ... 95

Data hasil pengamatan kandungan oligosakarida DP 3-9 maltodekstrin

(% kromatograf, sebelum normalisasi) ... 96 Data hasil pengamatan kandungan oligosakarida DP 3-9 maltodekstrin

(% kromatograf, setelah normalisasi) ... 97

Tabel hasil analisis sidik ragam pengaruh parameter hidrolisis terhadap kandungan oligosakarida DP 3-9 maltodekstrin

...

98Tabel hasil analisis beda nyata terkecil terhadap kandungan

oligosakarida DP 3-9 perlakuan hasil optimasi ... 99

Data hasil pengamatan kandungan oligosakarida DP > 9 maltodekstrin

(% kromatograf, sebelum normalisasi) ... 100 Data hasil pengamatan kandungan oligosakarida DP > 9 maltodekstrin

(% kromatograf, setelah normalisasi)

...

101Tabel hasil analisis sidik ragam pengaruh parameter hidrolisis terhadap

kandungan oligosakarida DP > 9 maltodekstrin ... 102

Tabel hasil analisis beda nyata terkecil terhadap kandungan

...

oligosakarida DP > 9 perlakuan hasil optimasi 103

Tabel hasil analisis si&k ragam pengaruh parameter proses hidrolisis

terhadap rendemen maltodekstrin DP 3-9

...

105Tabel hasil analisis beda nyata terkecil rendemen maltodekstrin DP 3-9

perlakuan hasil optimasi ... 106

Contoh cara perhitungan konsentrasi DP 1 (glukosa) pada pengujian

...

komposisi sakarida maltodekstrin DP 3-9 107

Contoh cara perhitungan rendemen maltodekstrin DP 3-9 pada

perlakuan AIBICl ulangan 1 ... 108

Data perubahan volume dan total padatan perlakuan. pada tahap

optimasi parameter hidrolisis ... 109 Data hasil pengamatan kadar glukosa darah tikus (mgidl) ... 110

Susunan perlakuan pada pengujian laju absorpsi produk ... 111 Contoh cara penyusunan ransum tikus ... 112

Data pertambahan berat badan tikus selama pemeliharaan

di laboratorium (3 minggu) ...

....

... 114 Contoh cara seleksi tikus berdasarkan pertambahan berat badan ... 116Foto perubahan aktivitas tikus yang dipuasakan dan tidak dipuasakan 117

Foto alat untuk memberikan larutan secara oral pada tikus percobaan 1 18

Foto tabung reaksi steril-vakum

+

pengawet Na+. yang digunakanuntuk menampung darah tikus perwbaan ... 118 Foto metode pemberian larutan secara oral pada tikus percobaan ... 119

Foto metode pengambilan darah melalui vena abdominal pada

tikus percobaan ... 120 Foto pati gandum hasil ekstraksi ... 121 Foto bahan-bahan utama pada proses hidrolisis pati ... 121

33 Foto perbedaan reaksi pembentukan

warna

dengan larutan Iodiurnantara maltodekstrin DP 3-9 dm maltodekstrin komersil ... 123 34 Foto hasil uji stabilitas pada penyimpanan suhu dmgin ... 123 35 Foto maltodekstrin DP 3-9 setelah dikeringkan dibandingkan dengan

...

I.

PENDAHULUAN

1.1 LATAR BELAKANG

Pada industri pengolahan gluten, pati gandum merupakan hasil samping

(by product) yang memiliki potensi untuk lebih ditingkatkan nilai tambahnya.

Salah satu upaya pe~ngkatan nilai tambah pati gandum adalah pengolahan pati

giuidum dalam bentuk produk-produk hidrolisis pati seperti dekstrin,

maltodekstrin, cyclodekstrin, sirup maltosa, sirup glukosa, dan sirup fruktosa.

Maltodekstrin I yellow dekstrin merupakan bahan baku penting bagi

inclustri pangan dan industri lainnya. Pada industri pangan, penggunaan

ma,ltodekstrin terutama ditujukan untuk memperbaiki tekstur produk, mengontrol

kristalisasi selama proses pembekuan (freezing), pengganti lemak, pembentuk

film, serta berfungsi sebagai penyuplai gizi pada suatu produk (Kearsley and

Ddedzic, 1995).

Maltodekstrin merupakan produk hasil hidrolisis pati tidak sempurna,

yzng umumnya memiliki nilai DE (Dextrose Equivalent) kurang dari 20 (Kearsley

an,$ Dziedzic, 1995). Kisaran nilai DE pada produk maltodekstrin akan sangat

ditentukan oleh tinggi rendahnya derajat hidrolisis pati. Menurut Marchal el al.

(1!)99), komposisi sakarida sebagai hasil proses hidrolisis pati pada produk

maltodekstrin akan sangat menentukan sifat-sifat fungsionalnya. Sehingga dapat

terjadi produk maltodekstrin dengan hsaran nilai DE yang sama akan memiliki

sif'at-sifat fungsional yang berbeda (Kearsley and Dziedzic, 1995).

Salah satu bentuk aplikasi maltodekstrin yang sedang dikembangkan saat

olahraga, khususnya minuman olahraga isotonik (Ford, 1995). Penggunaan

maltodekstrin tersebut, terutarna ditujukan agar pelepasan energi terjadi lebih

lambat, serta untuk menurunkan derajat osmolalitas dan derajat kemanisan produk

(A~~stin and Pierpoint, 1998; Kearsley and Dziedzic, 1995). Berdasarkan tujuan

penggunaan tersebut, maka diperlukan upaya untuk mengembangkan

maltodekstrin dengan komposisi sakanda yang spesifik.

Komposisi maltodekstrin ideal yang dibutuhkan untuk produk minuman

olahraga isotonik adalah maltodekstrin yang tidak mengandung oligosakarida

dengan rantai linier yang pendek (DP 1-2), karena akan meningkatkan kemanisan

produk, derajat osmosis, dan laju absorpsi produk oleh tubuh. Sebaliknya,

perlggunaan maltodekstrin yang mengandung oligosakarida dengan rantai linier

yang panjang (DP > lo), akan menyebabkan produk memiliki laju absorpsi, kelarutan, dan stabilitas yang rendah. Menurut Storey and Zumbe (1995), secara

w ~ u m pada produk minuman olahraga, maltodekstrin yang dibutuhkan adalah

oligosakarida dengan rantai linier yang pendek (DP 3-6), agar produk dapat

terabsorpsi pada laju tinggi tetapi tetap memililu osmolalrty pada tingkat yang

moderat. Sedangkan menurut Marchal et al. (1999), untuk produk-produk

beverages, spesifikasi ideal maltodekstrin yang diinginkan adalah maltodekstrin

yang memiliki DP tertentu yang bersifat tidak manis, kental (vrscous), dan tetap

stabil selama penyimpanan.

Berdasarkan karakteristik minuman isotonik dan tujuan penggunaan

maltodekstrin pada produk minuman tersebut, maka mperlukan upaya untuk

mengembangkan produk maltodekstrin yang komposisi utamanya adalah

3

Dibandingkan dengan produk maltodekstrin yang mengandung oligosakarida

rar~tai linier pendek (DP 1-2) dengan konsentrasi yang tingg, maka maltodekstrin

DF' moderat diharapkan akan terabsorpsi pada laju lebih rendah, lebih bersifat

tidak manis, serta memiliki derajat osmolalitas yang lebih rendah pula.

Sebaliknya, dibandingkan dengan produk maltodekstrin yang mengandung

oligosakarida rantai linier panjang (DP > 10) dengan konsentrasi yang tinggi,

ma.ka maltodekstrin DP moderat diharapkan

akan

memiliki laju absorpsi yang lekih tinggi, bersifat tidak terlalu kental (viscous), kelarutan yang lebih baik, dan lek~ih stabil selarna penyimpanan.Menurut Marchal et al. (1999), upaya untuk menghasilkan maltodekstrin

dengan komposisi sakarida yang spesifik, antara lain dapat dilakukan dengan

mengefektihn teknik ekstraksi produk. Salah satu metode yang dapat digunakan

untuk mengektraksi produk dari campurannya adalah teknik separasi membran (Cheryan, 1986).

Melalui penggunaan membran dengan karakteristik tertentu, dapat

diupayakan agar hanya sakarida dengan DP tertentu pada produk maltodekstrin

ya-ng dominan dapat melewati membran sedangkan campuran-campuran lainnya

ak.an tertahan oleh membran (Cheryan, 1986). Agar penggunaan teknik separasi

membran mampu menghasilkan produk maltodekstrin dengan komposisi sakarida

yang spesifik, maka diperlukan pula upaya untuk mengkondisikan larutan hasil

hitlrolisis pada komposisi yang ideal. Salah satu upaya yang dapat dilakukan

untuk mengontrol proses hidrolisis pati adalah penggunaan metode hidrolisis enzimatis yang akan memutus rantai polimer pati secara spesifik (Schwardt,

yang spesifik dan optimal untuk dipisahkan pada proses separasi membran.

Penelitian lebih lanjut diperlukan untuk melakukan optimasi proses, agar

mslltodekstrin yang dihasilkan memiliki karakteristik sesuai yang diharapkan.

1.1: TUJUAN PENELITIAN

(1) Melakukan optimasi proses produksi maltodekstrin DP moderat (DP 3-9)

dari pati gandum menggunakan teknik hidrolisis enzimatis dan separasi

membran.

(2) Melakukan karakterisasi maltodeksbin hasil optimasi proses, berkaitan

dengan penggunaannya sebagai sumber karbohidrat pada minuman

olahraga isotonik, dengan pembankng glukosa dan maltodekstrin

11.

TINJAUAN PUSTAKA

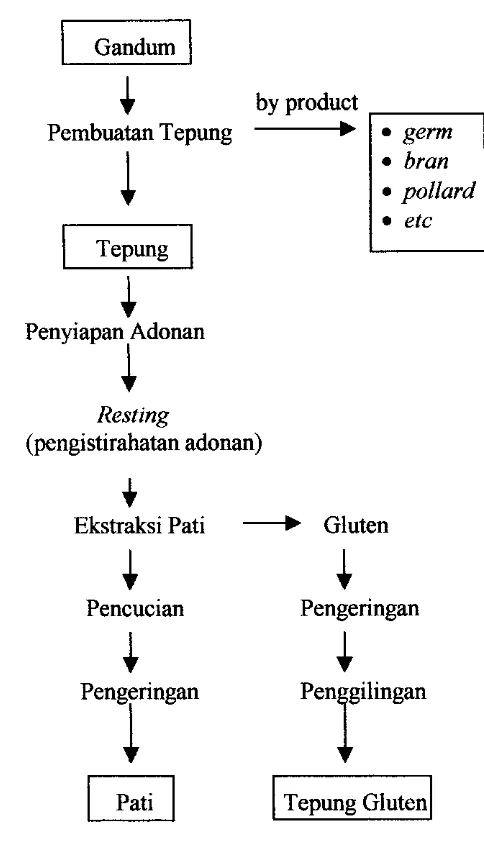

2.li PAT1 GANDUM

Berbeda dengan industri pati dari komoditi lainnya, pati gandum

unlumnya tidak diproses secara khusus, tetapi merupakan hasil samping (by

product) dari industri pengolahan gluten (Kearsley and Dziedzic, 1995).

Walaupun pati gandum tersebut merupakan hasil samping, upaya pengolahan pati

gandum lebih lanjut tetap penting guna memberikan nilai tambah pada proses

pengolahan gandum secara keseluruhan. Proses pengolahan pati gandum sebagai

bagian dari industri pengolahan gluten dapat dilihat pada Gambar 1.

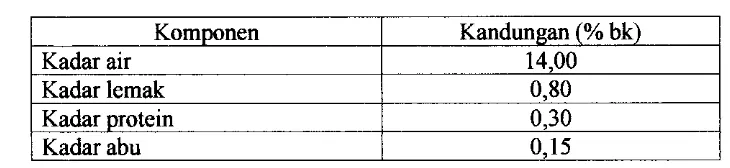

2.2 SWAT FISIK DAN KIMIA PAT1 GANDUM

Seperti halnya pati-pati lainnya (pati kentang, jagung, dan ubi kayu), pati gandum juga masih mengandung komponen-komponen lain dalam jumlah yang

relatif kecil (Tabel 1).

Tabel 1. Komposisi pati gandum (dalam basis berat kering)

Kadar air 14,OO

Kadar lemak

0,30

Kadar abu 0,15

Sumber: Kearsley and Dziedzic (1995)

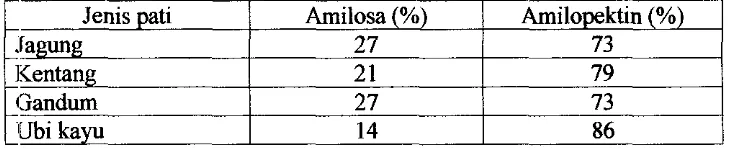

Selain berdasarkan komposisinya, pati gandum juga dapat dibedakan dari

pati lainnya berdasarkan bentuk dan ukuran granula pati, serta rasio amilosa dan

arnilopektin. Menurut Kearsley and Dziedzic (1995), granula pati gandum

[image:176.572.106.471.489.573.2]Jidleani et al. (1996), semakin kecil clan seragam ukuran granula suatu pati maka

ak,m semakin cepat laju hidrolisis pati tersebut.

by product

Pembuatan Tepung

-

I

+

Resting

(pengistirahatan adonan)

+

Ekstraksi Pati

+

Glutengerm bran pollard

Pencucian Pengeringan

Pengeringan

1

[image:177.572.230.472.115.536.2]I

patiI

I

Tepung ~ l u t e n lGambar 1. Proses produksi tepung gluten dan pati gandum (Sumber : Kearsley and Dziedzic, 1995)

Dibandingkan jenis pati lainnya, terutama pati kentang dan pati ubi kayu,

palti gandum memiliki rasio amilosa dan amilopektin yang lebih besar (Tabel 2).

dengan kandungan amilosa yang tinggi sangat sesuai digunakan untuk bahan baku

proses hidrolisis. Selain lebih mudah larut, pati dengan kandungan amilosa yang

tinggi juga akan lebih mudah terhidrolisis oleh asam dan enzim, karena jurnlah

bagian amorfiya yang lebih tinggi dan ikatan antar moleMnya lebih lemah.

Tabel 2. Rasio amilosa dan amilopektin pati gandurn mbandingkan pati lainnya

Surnber: Kearsley and Dziedzic (1995) Jenis pati

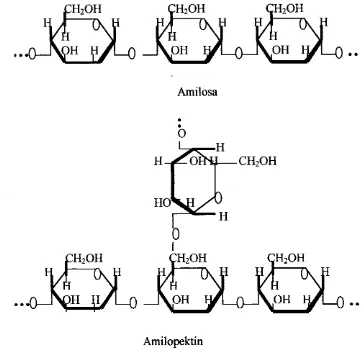

Amilosa merupakan polimer glukosa berantai lurus dengan ikatan a-

1,4. glukosida, sedangkan amilopektin merupakan polimer glukosa bercabang

deilgan ikatan a-1,4 glukosida pada rantai lurusnya serta ikatan a-1,6 glukosida

palla percabangannya (Gambar 2).

Amilosa dan amilopektin memiliki sifat fisik yang berbeda. Amilosa

let~ih mudah larut dalam air (air panas) dan kurang kental dibandingkan dengan

anilopektin. Amilosa akan menghasilkan warna biru bila direaksikan dengan

larutan iodium, sedangkan amilopehn akan menghasilkan wama ungu. Kearsley

and Dziedzic (1995), menggunakan wama dari kompleks pati-iodin sebagai intiikator derajat polimerisasi yang secara tidak langsung akan menunjukkan

panjang rantai polimer glukosa suatu pati (Tabel 3). Pada tabel tersebut terlihat

bahwa amilosa memiliki derajat polimerisasi yang tinggi (> 40 DP), sedangkan

an~ilopektin memiliki derajat polimerisasi yang rendah (< 30 DP). Amilosa (%)

27 2 1

27 14

Amilopektin (%)

[image:178.579.104.474.203.278.2]Amilosa

[image:179.572.97.460.47.399.2]Amilopektin

Gambar 2. Struktur amilosa dan amilopektin

2.3 HIDROLISIS PAT1

Proses hidrolisis pati pa& dasarnya adalah pemutusan rantai polimer pati

(C,;HIOOS), menjadi unit-unit dekstrosa ( C a 1 2 0 6 ) . Produk-produk hasil hdrolisis

pati umumnya dikarakterisasi berdasarkan tingkat derajat hidrolisisnya dan

hnyatakan dengan nilai DE ( D e m s e Equivalent) yang menunjukkan persentase

dar-i dekstrosa murni dalam basis berat kering pada produk hidrolisis. Menurut

Kearsley and Dziedzic (1995), dekstrosa murni adalah dekstrosa dengan derajat

DE. 15, menunjukkan bahwa persentase dekstrosa murni pada pr& kurang lebih

setlesar 15 % (bk).

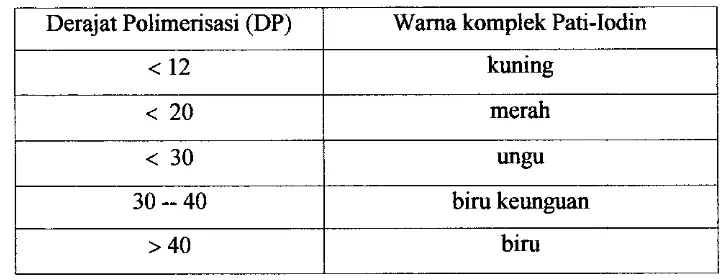

Tal3el3. Tipe pembentukan warna kompleks pati-iodin pada berbagai derajat polimerisasi (Kearsley and Dziedzic, 1995)

I

Derajat Polimerisasi (DP)/

Wama komplek Pati-Iodin< 12 kuning

< 20

< 30 30

--

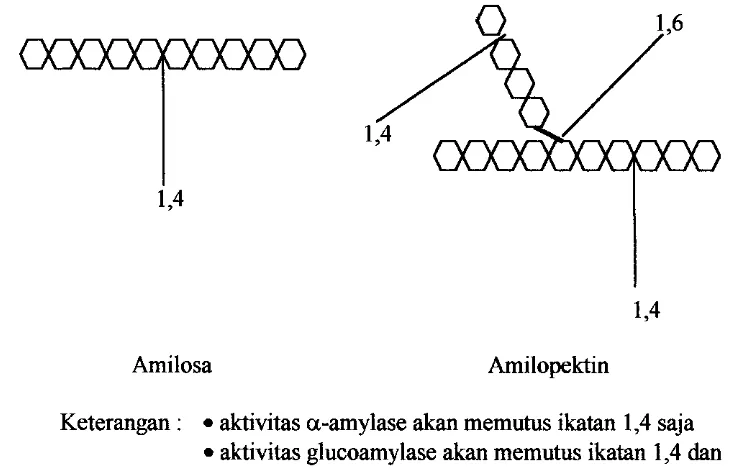

40Pemutusan rantai polimer pati dapat dilakukan dengan berbagai metode,

misalnya secara enzimatis, kimiawi, ataupun kombinasi keduanya. Hidrolisis

secara enzimatis memiliki perbedaan mendasar dibanhngkan hidrolisis secara

kirniawi dan fisik dalam ha1 spesifitas pemutusan rantai polimer pati. Hidrolisis

secara lumiawi dan fisik akan memutus rantai polimer secara acak, sedangkan hitlrolisis enzimatis akan memutus rantai polimer secara spesifik pada

peircabangan tertentu (Schwardt, 1990). Sebagai contoh, disajkan mekanisme

[image:180.572.111.475.163.303.2]pemutusan rantai polimer pati oleh enzim a-amylase dan glucoamylase pada

Gambar 3.

Akibat pemutusan rantai polimer secara acak tersebut, maka proses

htlrolisis secara kimiawi clan fisik akan menyebabkan tejadinya peningkatan kandungan produk reversi, sehingga kualitas produk hasil htdrolisis akan lebih

merah

ungu

biru keunguan

> 40

Amilosa Amilopektin

Keterangan : aktivitas a-amylase akan memutus ikatan 1,4 saja aktivitas glucoamylase akan memutus ikatan 1,4 dan 1,6

Gambar 3. Mekanisme pemutusan rantai polimer pati oleh enzim a-amylase dan glucoamylase (Sumber: Schwardt, 1990)

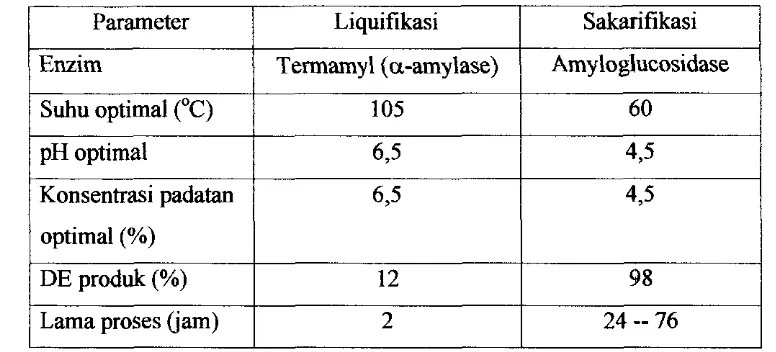

Proses liquifikasi merupakan tahap proses awal pada proses-proses

hiclrolisis pati, misalnya pada pembuatan dekstrin, glukosa, dan sirup fruktosa.

Pada tahap liquifikasi ini, akan terjadi pemutusan ikatan a-1,4 oleh aktifitas

exdm a-amylase. Menurut Dziedzic and Kearsley (1984), kesempumaan dan

lanna proses liquifikasi akan menentukan komposisi akhir produk basil liquifikasi

(Tiibel4).

Tabel 4. Pengaruh lama proses liquifikasi terhadap komposisi akhir produk hasil liquifikasi (Dziedzic and Kearsley, 1984)

I

'Lama Proses (jam) 1 2 4 DE 12 20 29

DP 1

(%)

0,4 0,7

2,9

D P 2

(%) 2,1 5,5 14,l DP5

(%I

3,9 8 3 17,3 DP3 (%) 5,O 10,O 17,lDP 6+ (%)

85,2

69,7

40,l D P 4

("A)

3,4

[image:181.572.103.468.71.306.2]Hidrolisis hasil liquifikasi lebih lanjut, umumnya Qlakukan dengan

pellambahan enzim glucoamylase (proses sakarifikasi) yang akan memutus

rar~tai a-1,4 dan a-1,6 sekaligus. Melalui proses sakarifikasi ini, polimer pati

akan mengalami pernutusan ikatan lebih lanjut dan nilai DE produk hasil hiclrolisis akan meningkat. Perbandingan beberapa parameter fisik antara proses

liquifikasi dan sakarifikasi dapat dilihat pada Tabel 5

Tabel 5. Perbandingan beberapa parameter fisik antara proses liquifikasi dan sakarifikasi

1 I

Enzim

1

Termamyl (a-amylase)1

Amyloglucosidase Sakarifikasi Parameteroptimal (%)

I

I

Liquifikasi

Suhu optimal ("C)

pH optimal

Konsentrasi padatan

DE produk (%) 12 98

1

105

6,5

6,5

Sumber : Dziedzic and Kearsley (1984)

60

4,5

4 3

I I

2.4 SWAT-SWAT FUNGSIONAL MALTODEKSTRIN

Maltodekstrin merupakan produk hasil hidrolisis pati tidak sempurna yang Lama proses (jam)

I

2diintrodusir pertama kali pada tahun 1959 oleh American Maize Product

Company. Badan FDA (Food and Drug Administration) Amerika Serikat, 24

--

76mendefinisikan maltodekstrin sebagai produk non pemanis, polimer sakarida yang

terciiri dari unit-unit D-glukosa yang umumnya terangkai dengan ikatan a-1,4 dan

[image:182.579.99.487.278.454.2]Sebagai contoh, maltodekstrin antara lain telah digunakan sebagai bahan pengisi

dan pembawa (carrier), senyawa untuk memperhaiki tekstur suatu produk, bahan

pe~nbantu pada proses spray dryer, bahan pengganti lemak, senyawa untuk

me:ngontrol proses pembekuan, senyawa untuk mencegah terjadinya proses

knstalisasi, dan sebagai penyuplai gizi pada suatu produk.

Penggunaan maltodekstrin terutama berkaitan dengan sifat-sifat

fungsional fisik dan biologsnya. Menurut Marchal el ul. (1999), sifat-sifat fur~gsional fisik dan biologis maltodekstrin akan sangat ditentukan oleh komposisi

sairaridanya. Beberapa aspek yang berkaitan dengan sifat-sifat fungsional fisik

da11 biologis maltodekstrin adalah

a. Derajat higroskopis (hygroscopicity)

Hygroscopicity adalah kemampuan suatu produk untuk menyerap air d m

lingkungan atmosfer sekitarnya. Menurut Johnson and Srisuthep (1975),

glukosa (DP 1) dan dan maltosa (DP2) memiliki hygroscopicity yang sangat

rendah dibandingkan sakarida lainnya yang memiliki nilai DP lebih tinggi.

Sebaliknya hasil penelitian Donnelly et al. (1973), menunjukkan bahwa

maltotriose (DP3) memiliki hygroscopicity yang tertinggi dibandingkan

sakarida lainnya, seperti dapat dilihat pada perbandmgan berikut :

DP3 > DP4 = DP7 > DP5 > DP6 > DPl 1 > DP2

Walaupun mekanisme p e n m a n derajat higroskopis belurn banyak diketahui,

tapi sebagian besar hasil-hasil penelitian menunjukkan bahwa oligosakarida

dengan nilai DP > 9 dan I 2 memiliki hygroscopicity lebih rendah

b. Kemampuan untuk terfermentasi pada produk-produk pangan (fermentability

in foodproduct)

Hasil penelitian Shieh et al. (1973) terhadap kemampuan terfermentasi dari

oligosakarida dengan DP 2-8, menunjukkan bahwa Saccharomyces

carlbergensis dan Saccharomyces cerevisiae, hanya dapat memfermentasi maltosa dm maltotriose.

c. Viscositas (viscosity)

Hasil penelitian Johnson and Srisuthep (1975), terhadap derajat viskositas

oligosakarida dengan DP 2--10, menunjukkan bahwa s a m p DP 7, derajat

viskositas akan meningkat secara linier seiring dengan peningkatan nilai DP

oligosakarida; sedangkan pada DP 8-10, hubungan antara peningkatan derajat

viskositas dengan nilai DP oligosakarida akan terjadi secara kuadratik.

d. Derajat kemanisan (sweetness)

Hasil penelitian Birch et al. (1991), menunjukkan bahwa derajat kemanisan

(sweetness) akan semakin menurun seiring dengan peningkatan nilai DP

oligosakarida.

e. Stabilitas (stability)

Hasil penelitian Gidley and Bulpin (1987) dan Johnson and Srisuthep (1975),

menunjukkan bahwa oligosakarida dengan nilai DP > 7 akan memiliki stabilitas lebih rendah selama penyimpanan.

f. Derajat osmolalitas (osmolality)

Hasil penelitian Birch et al. (1991), menunjukkan bahwa derajat osmolalitas

g. Kemampuan terabsorpsi oleh tubuh (absorption by human)

Kemampuannya oligosakarida untuk terabsorpsi oleh tubuh terutama berkaitan

dengan derajat osmolalitas dan kelarutannya. Secara umum, oligosakarida

yang lebih mudah larut akan lebih mudah terabsorbsi aleh tubuh.

Berdasarkan sifat-sifat fungsional fisik dan biologis maltodekstrin

terrsebut, terlihat bahwa dibandngkan nilai DE, nilai DP maltodeshitrin lebih dapat

digunakan untuk memprediksi penampilan produk yang akan dihasilkan pada

be~,bagai keperluan aplikasi (Marchall et dl. , 1999).

2.5 APLIKASI MALTODEKSTRIN PADA PRODUK MINUMAN OLAHRAGA

(SPORT

DRINK)Aplikasi maltodekstrin sebagai bahan tarnbahan pada produk minuman

(beverages) berkembang makin pesat sejalan dengan semakin populernya produk

miiiuman olahraga dan energ (sport and energy drink) di tengah masyarakat.

Mc:nurut Ford (1995), komposisi utarna minuman olahraga adalah karbohidrat dan

miiieral; dan sebagai sumber karbohtdrat antara lain dapat berupa sukrosa,

glukosa, maltodekstrin, dan karbohidrat yang bersumber dari buah-buahan.

Melalui proses karbonasi pada konsentrasi rendah, produk-pr~duk minuman

olahraga dirancang untuk mengatasi efek kehilangan mineral clan dehidrasi selama

aktivitas berolahraga (Austin dan Pierpoint, 1998), serta berfungsi sebagai sumber

energi untuk mempertahankan stamina selama aktivitas (Ford, 1995).

Tiga tipe utama dari minurnan olahraga adalah hypotonic, hypertonic, dan

isotonic. Pada dasarnya timbulnya istilah ketiga tipe minuman tersebut

disebabkan perbedaan kandungan partikel terlarutftekanan osmotiknya (Ford,

mi numan yang mengandung partikel terlarut lebih tinggi dibandingkan

ko~~sentrasi partikel terlarut pada cairan tubuh. Menurut Austih dan Pierpoint,

(1998), ketiga jenis produk minuman olahraga tersebut, an@ra lain dapat

dikledakan berdasarkan kandungan karbohidrat pada produk, waktu untuk

mengkonsumsinya, dan laju absorpsi (penyerapan) produk oleh tubuh. Minuman

hipotonik (hypoton~c drmk), dldesain untuk dikonsumsi setelah aktivitas olahraga

kar.ena akan terserap tubuh lebih cepat dan mengandung karhohidrat dengan

konsentrasi yang rendah (2-3%). Sebaliknya, minuman hipertqnik (hypertonic

drink) urnumnya mengandung karbohidrat dengan konsentrasi ymg tinggi (10%

atau lebih) dan akan terabsorpsi tubuh pada laju yang lebih larnbqt sehingga akan

lebih sesuai untuk dikonsumsi sebelum aktivitas. Dari ketiga jenis minurnan

olahraga tersebut, minurnan isotonic (isotonic drink) merupakan tipe produk yang paling sering dijumpai. Minuman isotonik yang memililu tqkanan osmotik

sei~mbang dengan tekanan osmotik cairan tubuh, dirancang untuk menggantikan

enr:rgi secara cepat baik sebelum, selama dan setelah aktifitas.

Berdasarkan karakteristik minuman isotonik tersebut, maha maltodekstrin

merupakan komponen yang paling sesuai digunakan sebagai @ahan tambahan

untuk produk m i m a n olahraga isotonik (Austin clan Pierpoint, 1998; Kearsley

ancl Dziedzic, 1995). Adanya komponen maltodekstrin, akw menyebabkan ene:rgi dilepaskan secara lambat dan juga mengurangi osmolalitas produk (Austin

dark Pierpoint, 1998). Selain itu, penggunaan maltodekstrin pada produk

mi~~uman olahraga juga diharapkan akan mengurangi kemanisab produk tanpa

serta memungkinkan untuk meningkatkan kandungan kalori dap mineral pada

prc~duk (Ford, 1995).

Hasil penelitian beberapa peneliti menunjukkan bahwa diperlukan

ko~nposisi yang spesifik untuk aplikasi maltodesktrin pada produk-produk

minuman olahraga khususnya untuk minuman isotonic (isotonic drink). Pada

prc~duk minuman isotonik, maltodekstrin yang dibutuhkan adalah maltodekstrin

yarlg tidak mengandung oligosakarida dengan rantai linier yang ppndek (DP 1-2),

karena akan meningkatkan kemanisan produk, meningkatkan tdkanan osmotik,

dari menyebabkan produk terabsorpsi dengan laju yang sangat cepat. Sebaliknya,

penggunaan maltodekstrin yang mengandung oligosakarida dengan rantai linier

yang panjang (DP>10), akan menyebabkan produk memiliki laju absorpsi,

sta bilitas, dan kelarutan yang rendah. Menurut Storey and Zumbq (1995), secara

urnurn pada produk minuman olahraga, maltodekstrin yang diblutuhkan adalah

olijpsakarida dengan rantai linier yang pendek (DP 3-6), agar produk dapat teriibsorpsi pada laju dengan tinggi tetapi tetap memiliki osmolaMy pada tingkat

yarlg moderat. Sedangkan menurut Marchal et al. (1999), untuk produk-produk

beverages, spesifikasi ideal maltodekstrin yang diinginkan a d a l 4 maltodekstrin

yang memiliki DP tertentu yang bersifat tidak manis, kental (viscdus), tetapi tetap

stal~il selama penyimpanan.

2.6 FAKTOR-FAKTOR YANG MEMPENGARUHI KOMPaSISI SAKARIDA MALTODEKSTRIN

Komposisi sakarida pada maltodekstrin akan sangat meneqtukan sifat-sifat

fungsional fisik dan biologis. Berikut adalah faktor-faktor utapa yang dapat

a. Jenis enzim hdrolitik yang digunakan

Perbedaan jenis enzim terutama berkaitan dengan aktivitas spesifik enzim

tersebut pada pemutusan ikatan a- 1,4 molekul pati (Kearsleiy and Dziedzic, 1995).

b. Jenis dan konsentrasi pati

Perbedaan jenis pati terutama berkaitan dengan kandungan amilosa, distribusi

panjang rantai pati, dan berat molekulnya. Hasil penelitian Reeve (1992),

menunjukan bahwa reaksi transglycosylation relatif lebih mudah terjadi pada

konsentrasi pati yang tinggi.

c. Temperatur hidrolisis

Hasil penelitian Dobreva el ul. (1994) dan Ramesh and Lonsane (1989),

menunjukkan bahwa laju reaksi hidrolisis, spesifitas produk yang Ihasilkan,

dan reaksi transglycosylation akan sangat dipengaruhi oleh temperatur selama

proses hidrolisis.

d. Penambahan pelarut-pelarut organik

Hasil penelitian Blakeney and Stone (1985), menunjukkan bahwa penambahan

pelarut organik akan menurunkan jumlah oligosakarida bjerantai pendek

selama proses hidrolisis

e. Penggunaan enzim terimobilisasi

Hasil penelitian Hisamatsu et al. (1994), menunjukkan bahwa penggunaan

enzim terimobilisasi akan meningkatkan spesifitas kerja enzim.

f. Proses a h r (down stream processmng)

Penelitian yang telah dilakukan antara lain adalah perpisahan secara

penggunaan metode kromatografi untuk menghasilkan olieosakarida yang

lebih spesifik (Sakai et al., 1987), dan fermentasi untqk memisahkan

komponen sakarida berantai pendek (Yoo et ul., 1995)

g. Ekstraksi produk selama proses hidrolisis

Penelitian-penelitian untuk mengefektifkan teknik ek$traksi produk

maltodekstrin belurn banyak dilakukan. Sebagai perbqndingan, hasil

penelitian yang dilakukan Sims and Cheryan (1992) menupjukkan bahwa

penggunaan membran ultrafiltrasi pada proses produksi sirup glukosa akan

meningkatkan kemurnian produk yang dihasilkan.

2.7 SEPARASI MEMBRAN

Proses separasi membran Qdasarkan pada prinsip pemis+an komponen

berdasarkan perbedaan berat dan ukuran molekul komponen melalui suatu

membran semi-perrneabel (Morris and Morris, 1976). Melalui dnggunaan suatu

membran dengan karakteristik dan ukuran pori-pori tertenfu, komponen-

kolnponen dengan ukuran molekul lebih besar dari ukuan pod-pori membran

&in tertahan (retentate) sedangkan komponen-komponen dengan ukuran molekul

lebih kecil akan melewati membran (permeate). Pada GamQar 4, disajikan

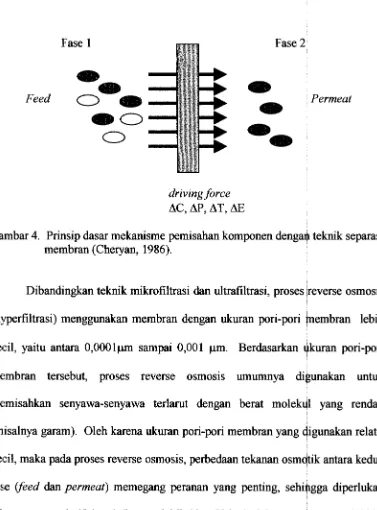

pri nsip dasar mekamsme pemisahan komponen dengan teknik sepqasi membran.

Berdasarkan perbedaan kisaran ukuran molekul kompoben yang akan

dipisahkan dan prinsip driving force yang digunakan untuk untw mengalirkan

b a l m melalui membran, maka proses separasi membran dapat dibedakan atas

milu-ofiltrasi, ultrafiltrasi, reverse osmosis/hyperfiltrasi, elektkoQalysis, dan

dy~disis (Matsuura and Sourirajan, 1994; Cheryan, 1986). Klasifikasi berbagai

Feed

Fase 1 Fase

Permeat

driving force AC, AP, AT, AE

Gambar 4. Prinsip dasar mekanisme pemisahan komponen d e n g a ~ teknik separasi membran (Cheryan, 1986).

Dibandingkan teknik mikrofiltrasi dan ultrafiltrasi, proses reverse osmosis

(hyperfiltrasi) menggunakan membran dengan ukuran pori-pori hembran lebih

kecil, yaitu antara 0,0001pm sampai 0,001 pm. Berdasarkan &wan pori-pori

membran tersebut, proses reverse osmosis umumnya digunakan untuk

memisahkan senyawa-senyawa terlarut dengan berat molekd yang rendah

(misalnya garam). Oleh karena ukuran pori-pori membran yang 4gunakan relatif

kecil, maka pada proses reverse osmosis, perbedaan tekanan osmcjtik antara kedua

fase veed clan permeat) memegang peranan yang penting, sehiqgga lperlukan tek:anan yang relatif tinggi (kurang lebih 10

--

50 bar). Menurut Rerguson (1989),proses reverse osmosis umumnya dilakukan untuk tujuan-tujqan mengurangi

ka~idungan air bahan (terutama jika konsentrat l d u g a dapat ruqak atau bersifat

lahi1 oleh panas), dan untuk tujuan pemurnian air (terutama pengolahan air laut

[image:190.572.106.483.41.551.2]Tallel 6. Klasifikasi proses separasi membran

Mi krofiltrasi GradienTekanan 10 - 0,l ym Jellis proses Driving force

- Ultrafiltrasi - Reverse osmosis (hyperfiltration) mikroba Kisaran ukuran pori

-pori membran

Gradien tekanan

-

N;mofiltrasi*

Emulsi, kdloid, makro- Contoh kom#nen

Yang dipisa&an

< O,1 ym

-

5 nm Gradien tekananmolekul, prodein

Garam-garanj terlarut,

< 5 nm Gradien tekanan

Bahan-bahanl organik

< 1 nm

berukuran kebil ~aram-garad terlarut

Smnber: Cheryan (1986) ;

*

Hartomo clan Wibatmoko (1994)Pada proses ultrafiltrasi, membran yang digunakan memillki ukuran pori-

Garam-garaq terlarut

menggantik& fbngsi ginjal untuk memisahkan komponen-kqmponen tertentu bada sistem metabolisme tubuh

poi-i antara 0,001 pm sampai 0,l pm. Berdasarkan karaktqristik pori-pori

< 5 nm < 5 n m

- I

Electrodialysis

-

Dialysis

melmbran tersebut, maka proses ultrafiltrasi menjadi lebih bersifat selektif dan

I

Gradien medan listrik

Gradien konsentrasi

digunakan untuk memisahkan komponen-komponen dengan ber* molekul besar

(1.000-10.000). Menurut Ferguson (1 989), membran ultrafiitrasi urnumnya

digunakan untuk memisahkan padatan-padatan tersuspensi, kbloid (misalnya

protein), padatan-padatan teremulsi (misalnya cat), dan badatan-padatan

malkromolekular terlarut. Melalui proses ultrafiltrasi, komponen&omponen yang

me:miliki berat molekul besar akan menjadi konsentrat (retentdzte component),

pelarut, garam, gula, dan air) akan melewati membran, dan disebut filtrat

(permeate component).

Pada proses mikrofiltrasi, membran yang digunakan memiliki ukuran pori-

p o ~ i antara 0,s - 10 pm. Berdasarkan karakteristik p~ri-pori meimbran tersebut,

maka proses mikrofiltrasi hanya digunakan untuk memisahkan komponen-

ko~nponen dengan berat molekul yang sangat besar. Menurut Ftrguson (1989),

prclses mikrofiltrasi antara lain digunakan untuk memisahkan globula lemak

beiukuran besar, dan partikel tersuspensi berukuran besar (misalnya sel mikroba).

Dari berbagai teknik separasi membran tersebut, proses mikrofiltrasi dan

ultrafiltrasi merupakan teknik yang paling banyak dikembangkan untuk

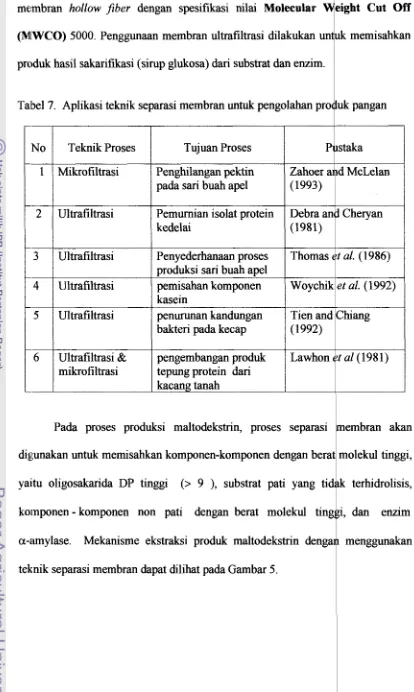

pengolahan produk-produk pangan. Pada Tabel 7, dapat dilihqt bahwa kedua

proses, umumnya digunakan untuk memisahkan komponen-kohponen dengan

berat molekul tinggi (seperti pektin dan protein). Pen$gunaan teknik

mikrofiltrasi dan ultrafiltrasi tersebut, dilakukan untuk meningkatkan efisiensi

proses, menyederhanakan proses, dan mengembangkan produktproduk pangan

balu.

Aplikasi teknik separasi membran pada proses dan prod* hidrolisis pati

antara lain hkembangkan pada proses liquifikasi berupa produlqsi maltotetraosa

(Kimura et al., 1988), dan pemurnian produk sakarifikasi (Siqs and Cheryan,

19'32).

Sims and Cheryan (1992), menggunakan reaktor membran pada proses

sal~arifikasi. Pada proses tersebut, digunakan substrat hasil liquiflkasi, dan proses

sdcarifikasi dilakukan dengan menggunakan enzim glucoamylase. Teknik

separasi membran yang digunakan berupa proses ultrafiltrast menggun

"

22 membran hollow Jiber dengan spesifikasi nilai Molecular eight Cut Off (MWCO) 5000. Penggunaan membran ultrafiltrasi dilakukan un uk memisahkan produk hasil sakarifikasi (sirup glukosa) dari substrat dan enzim.Tabel 7. Aplikasi teknik separasi membran untuk pengolahan proQuk pangan

Pada proses produksi maltodekstrin, proses separasi

digunakan untuk memisahkan komponen-komponen dengan

yaitu oligosakarida DP tinggi (> 9 ), substrat pati ko~nponen

-

komponen non pati dengan berata-amylase. Mekanisme ekstraksi produk

teknik separasi membran dapat dilihat pada Gambar 5. Tujuan Proses

Penghilangan pektin pada sari buah apel

Pemurnian isolat protein kedelai

Penyederhanaan proses produksi sari buah apel pemisahan komponen kasein

penurunan kandungan bakteri pada kecap

pengembangan produk tepung protein dari kacang tanah No 1 2 3 4 5 6 P-lstaka Teknik Proses Mikrofiltrasi Ultrafiltrasi Ultrafiltrasi Ultrafiltrasi Ultrafiltrasi

Ultrafiltrasi &

mikrofiltrasi Debra and (1981) Thomas Woychik Tien and (1992) Lawhon Cheryan

?t al. (1 986)

et al. (1992)

Chang

[image:193.576.81.495.49.741.2]Liquifikasi Substrat

-

Komponen non pati-+

Suk)strat Produk

Pat i (maltodekstrin)

-

a-amylase a-amylase -b

+ Maltodekstrin

DP19

[image:194.576.122.489.45.191.2]Membran

In.

METODOLOGI PENELITIAN

3.1 LOKASI DAN WAKTU PENELITIAN

Penelitian dilaksanakan di Laboratorium Rekayasa Proses Pangan dan Pilot

Plant Pusat Studi Pangan dan Gizi (PSPG) Institut Pertanian Bogor; Laboratorium Kirr~ia Pangan dan Laboratoriurn Biokimia Pangan Jurusan Teknologi Pangan dan

G i z ~ Institut Pertanian Bogor; serta Laboratorium Teknologi Pangan Politeknik

Pertanian Negeri Bandar Lampung. Penelitian dilaksanakan pa& bulan Nopember

200 1 hlngga bulan April 2002.

3.2 BAHAN DAN ALAT PENELITIAN

3.2.1

Bahan

Bahan utarna yang digunakan dalam penelitian diantararlya adalah tepung

terilp lencana merah produksi PT ISM Bogasari Flour Mills, melmbran ultrafiltrasi

tipe PLAC MWCO 1000 dan PLBC MWCO 3000 yang diperoleh dari PT Hartech

Indonesia, Jakarta; serta enzim a-amylase (Termamyl 120 L) produksi NOVO

Industries yang lperoleh dari UPT EPG (Ethanol, Protein Sel Tmggal, dan Gula) Slusuban, BPP Teknologi Larnpung. Bahan lainnya yang digunakan selama kegiatan

penelitian antara lain adalah arang aktif, filter whatrnan No 42, &n membran filter

0,2 mikron serta bahan-bahan untuk menyusun ransum standar tiku$ percobaan.

Bahan kimia yang akan digunakan antara lain adalah NiaOH, CaCl?, pati

standar, maltodekstrin komersial, maltodekstrin standar, maltocbligokarida HPLC

25

Unit Pelayanan T e h s Laboratoriurn Politeknik Pertanian Negeri Bandar Lampung,

Jurusan Pangan dan Gizi Institut Pertanian Bogor, Toko Bahan Kimia Setia Guna, serta~ PD Fresconina Bogor.

3.2.;!

AlatAlat-alat utama yang digunakan dalam penelitian antara lain adalah alat

separasi membran skala laboratorium merk Sartorius (Gambar 6), sugar hand

refraktometer, spektrofotometer merk Hach tife DR/2010, advanced digimatic milk

cryoscope model 4D2, pengering semprot Merk Bucchi, High Petformance Liquid

Chromatography (HPLC), detektor differensial refiaktometer, chramameter Minolta

tipe Cr 200, ultra sentrifius, penangas air, pemanas vakum, pH-meter, timbangan analiitik, serta alat-alat gelas untuk analisis.

Keterangan

A. Tutup bagiah atas B. Salwan tekqnan

C. Pengukur teikanan

D. Tempat smpel

E. Disk penyangga membran

F. Saluran vakum

G. Tempat perbeate

[image:196.580.72.489.363.705.2]3.3 METODE PENELITIAN

Penelitian dilaksanakan secara bertahap dalam empat tahap utama, yaitu

penemlitian pendahuluan, optimasi proses separasi membran, optimasi parameter

proses hidrolisis, dan karakterisasi maltodekstrin DP 3-9 hasil penelitian.

3.3.11 Penelitian Pendahuluan

Pada penelitian pendahuluan, Qlakukan kegiatan ekstraksi pati gandurn

(Garnbar 7) dan pengujian terhadap komposisi kimia pati gandm hasil ekstraksi

(kadar air, kadar pati, dan kadar protein), pengujian aktivitas volmetrik enzim a-

amylase, pengamatan komposisi membran ultrafiltrasi dan prinsip pemisahan sampel,

pengujian selektifitas membran, serta pengujian driving force proses separasi menibran.

3.3.2 Optimasi Proses Separasi Membran

Optimasi proses separasi membran dilakukan untuk menentukan konQsi

ope~.asional proses. Kegiatan yang dilakukan berupa optimasi permeabilitas dan

procluktivitas membran pada pemisahan komponen oligosakarida DP > 9. Optimasi

pernieabilitas membran dilakukan berdasarkan penentuan besw tekanan, serta

konsentrasi sampel dan suhu sampel yang akan diseparasi. Adapun optimasi

procluktivitas akan diamati melalui penggunaan tahap filtrasi pendahuluan sebelum

Tepung terigu

Pembentukan adonan (pengulenan)

Air

(60 % bterat tepun