ABSTRAK

ANALISA UJI TARIK DAN STRUKTUR MIKRO PADA

HASIL PENGECORAN ULANG ALUMINIUM(REMELTING)

Oleh

Erick Irham Sanjaya

Alumunium merupakan logam berwarna putih keperakan yang lunak. Aluminium juga merupakan logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium terdapat di kerak bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi, dengan produksi tahunan dunia sekitar 30 juta ton pertahun dalam bentuk bauksit dan bebatuan lain (corrundum, gibbsite, boehmite, diaspore, dan lain-lain).

Tujuan dari penelitian ini antara lain adalah Untuk mengetahui hasil dari pengujian tarik dan strukturmikro aluminium etalase dan panci dari hasil pengecoran ulang (remelting), membandingkan kekuatan mekanik aluminium etalase dan panci, untuk mengetahui berapa nilai kekutan dari kedua bahan aluminium setelah di remelting. Metode penelitian dilakukan dengan pengecoran gravitasi dan menggunakan cetakan pasir Dengan menggunakan temperatur peleburan ±826oC. Karakterisasi material meliputi uji komposisi kimia, uji tarik dan uji strukturmikro.

Hasil penelitian dari aluminium etalase dan panci mengalami peningkatan kekuatan tarik pada aluminium etalase dengan nilai 98,91 MPa, dan pada aluminium panci sebesar 65,17 MPa. Sedangkan pada nilai regangan aluminium etalase 7,67%, lebih kecil dari aluminium panci dengan nilai 21,67%. Kesimpulan dari proses peleburan ulang (remelting). Dua bahan yang berbeda mempengaruhi nilai sifat mekaniknya.

ANALISA UJI TARIK DAN STRUKTUR MIKRO PADA

HASIL PENGECORAN ULANG ALUMINIUM

(REMELTING)

Oleh

ERICK IRHAM SANJAYA

SKRIPSI

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

ANALISA UJI TARIK DAN STRUKTUR MIKRO PADA

HASIL PENGECORAN ULANG ALUMINIUM

(REMELTING)

(Skripsi )

Oleh

ERICK IRHAM SANJAYA

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

DAFTAR GAMBAR

Halaman

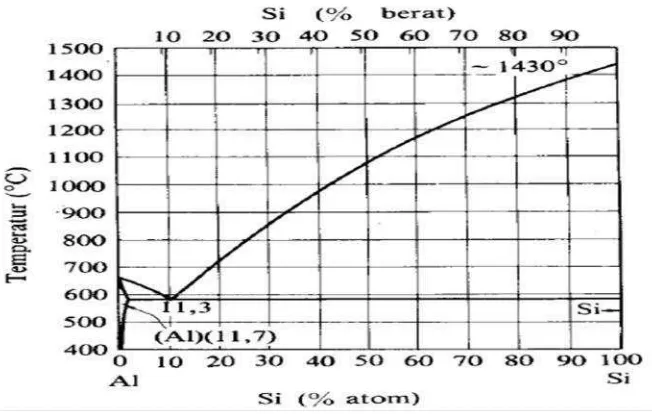

Gambar 1. Diagrm Fasa Al–Si... 20

Gambar 2. Menunjukkan perbedaan hasil strukturmikro ... 22

Gambar 3. Mesin Uji Tarik (Universal Testing Machine)... 24

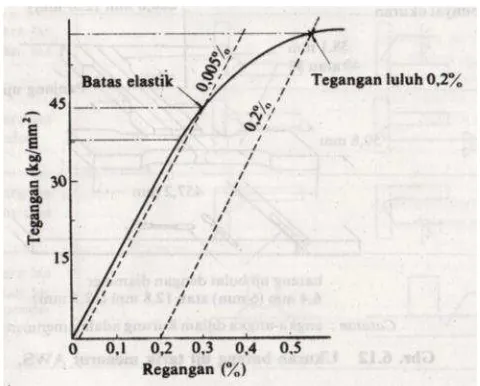

Gambar 4. Batas Elastik Dan Tegangan Luluh... 25

Gambar 5. Gambaran singkat uji tarik dan datanya... 27

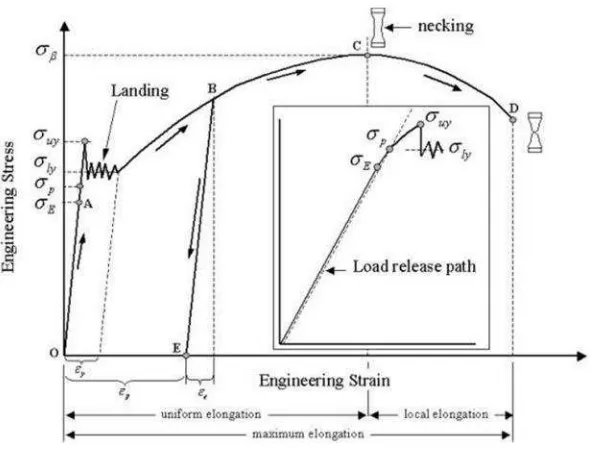

Gambar 6. Kurva tegangan-regangan ... 28

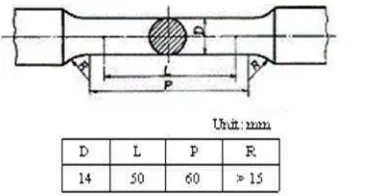

Gambar 7. Dimensi spesimen uji tarik ASTM E8 ... 28

Gambar 8. Ilustrasi pengukur regangan pada spesimen... 29

Gambar 9. Profil data hasil uji tarik... 29

Gambar 10. Alat Uji Foto Mikro(Mikroskop optic)... 31

Gambar 11. (a) Alumunium Panci Bekas. (b) Alumunium Etalase... 36

Gambar 12. Rangka cetakan yang dapat dibuka ... 38

Gambar 13. Spesimen Uji Tarik (standar ASTM E-8) ... 41

Gambar 14. Urutan proses pengecoran aluminium... 42

Gambar 15. Alat uji komposisi kimia ... 43

Gambar 16.Universal Testing Machine (UTM)... 44

Gambar 18. Diagram alir penelitian... 47

Gambar 19. Tegangan - regangan alumunium E1 ... 50

Gambar 20. Tegangan - regangan alumunium E2 ... 51

Gambar 21. Tegangan - regangan alumunium E3 ... 51

Gambar 22. Tegangan regangan alumunium P1... 52

Gambar 23. Tegangan–regangan aluminium P2... 53

Gambar 24. Tegangan regangan alumunium P3... 54

Gambar 25. Struktur mikrorawmatrial pembesaran 200x ... 56

Gambar 26. Struktur mikro cor etalase pembesaran 200x ... 57

DAFTAR LAMPIRAN

Lampiran 1. Gambar alat dan bahan baku aluminium ... Lampiran 2. Proses pengecoran(remelting)bahan aluminium ... Lampiran 3. Gambar bentuk spesimen aluminium ... Lampiran 4. Alat pengujian spesimen aluminium ... Lampiran 5. Gambar spesimen saat pengujian ... Lampiran 6. Hasil pengujian spesimen aluminium...

a. Diagram uji tarik dari spesimen aluminium etalase dan panci

b. Gambar foto mikroraw material

DAFTAR PUSTAKA

Badaruddin, Mohammad. 2003.“modul praktikum pengujian logam dan non-logam”. Labotatorium material teknik jurusan teknik mesin fakultas teknik universitas lampung. Bandar lampung.

Budiyono, Aris, 2004,Pengaruh Remelting terhadap Sifat Fisis dan Mekanis Paduan Aluminium, Tesis, Fakultas Teknik, Universitas Gadjah Mada, Jogjakarta

Chan, Yefri. 2010. Metalografi. dapat diunduh:

http://yefrichan.wordpress.com/2010/045/31/metalografi/. diakses pada: 20 Desember 2014; 23:20.

Dieter, George E (Alih bahasa: Ir. Sriati Djaprie, M.E., M.Met). 1996. Metalurgi Mekanik - Edisi Ketiga.Penerbit Erlangga. Jakarta.

Dowling, E. Norman, 1999. Mechanical Behavior Of Materials. 2nd edition. Printed in the united states of America.

Kememprin. 2013. http://www.kemenperin.go.id/artikel/5720/Kemenperin-Mendorong-Pengembangan-Industri-Aluminium-Terintegrasi (di akses pada tanggal 21 oktober 2014 pukul 10.58 WIB).

Raharjo, samsudi dkk, 2011. Analisa pengaruh pengecoran ulang terhadap sifat mekanik paduan alumunium ADC 12.

Rohimat, Agus. 1993.Kumpulan Materi Training Shot Peening PT. Garuda Indonesia. Diklat IPTN: Bandung.

Sonawan, Hery dan Suratman, Rochim. 2003“pengantar untuk memahami proses pengelasan logam”.ALFABETA. Bandung.

Surdia, Tata, Prof, Ir. 1999.“pengetahuan bahan teknik”.PT.pradnya paramita.

Surya, Firman. 2011. Pengaruh Penambahan Serbuk Besi (Fe) Terhadap Perubahan Sifat Mekanik Pada Aluminium (Al) Remelting. Universitas Lampung. Bandar Lampug.

Surya Irawan, Yudy. 2013. Material teknk -08th

Tony F., 2005.Operating Instructions. INSTRON 5582 UNIVERSAL TESTER

.

DAFTAR SIMBOL

B =Luas penampang m2

MPa =Konstanta bilanganNusselt

Fe =Kalor spesifik kJ/kg.K

N/mm2 = Koefisien perpindahan panas konveksi W/m2.K Al = Konduktifitas termal W/m.K Cu =Panjang daerah perpindahan panas m

Zn = kadar air %

Pb = Berat udara kering k

Cr = Berat kandungan air kg

Ni = Berat air kg

Sn = Mass flowudara kering kg/s

Mg = Bilangan Nusselt

Ti = Tekanan udara atmosfer Pa Mn = Tekanan udara jenuh Pa

Si = Tekanan upa air parsial Pa Zn = Bilangan Prandtl

o

C = Nilai perpindahan panas W g/cm3 = Energi pengeringan kJ

xx

Hcp = Bilangan Reynolds

RH = Kelembaban Relatif %

Bcc =Ambienttemperatur ˚C

(Kg/mm2) =Dew pointtemperatur˚C

kX =Dry temperature ˚C

(cal/g.oC) = Temperatur ˚C

Cr = Kecepatan aliran m/s

P = Volume m3

Pb = Berat air teri kg

V = Berat air teri total kg Zr = Berat air teri yang diuapkan kg

kg = Berat teri basah kg

A = Berat teri kering kg

F = Rasio kelembaban udara kg H2O/kg udara kering

Ba Ca

Huruf Latin

α = Effisiensi teoritis %

β = Kelembaban Relatif %

ρ = Densitas kg/m3

xxi

Subscript

a =Dry air(udara kering) f = Fluida

Δ L =Inlet(masukan)

out =Outlet (luaran)

σ =Water vapour(uap air) (σys), =Initial state(kondisi awal)

(σult) =Final state(kondisi akhir)

.

DAFTAR TABEL

Halaman

Tabel 1. Urutan Penggunaan Berbagai Jenis Pada Logam ... 6

Tabel 2.Wrought Aluminium Alloys Group ... 9

Tabel 3. Klasifikasi Paduan Aluminium Tempaan ... 9

Tabel 4. Karakteristik Berbagai Logam ... 14

Tabel 5. Sifat-Sifat Mekanik Aluminium ... 14

Tabel 6. Sifat-Sifat Fisik Aluminium ... 15

Tabel 7. Uji komposisi kimia setelah diremelting... 46

MOTO

Hanya dibutuhkan sebuah senyum untuk

menyembunyikan satu juta air mata dan

Harapan kosong itu lebih menyakitkan

daripada kenyataan yang pahit sekalipun

Untuk mendapatkan kesuksesan,

keberanianmu harus lebih besar dari pada

ketakutanmu, dan ingatlah Jalan terbaik

dalam mencari kawan adalah kita harus

berlaku sebagai kawan

Sesungguhnya kita adalah kaum yang

dimuliakan oleh Allah dengan Islam, maka

janganlah kita mencari kemuliaan dengan

selainnya

RIWAYAT HIDUP

Penulis dilahirkan di Kabupaten Tulang Bawang, Provinsi

Lampung pada tanggal 13 Mei 1991, sebagai anak tunggal dari Bapak Lukman A.R dan Ibu Yanti.

Pendidikan Taman Kanak-kanak (TK) Mekar Indah Jaya diselesaikan pada tahun 1998, pendidikan Sekolah Dasar diselesaikan di SD Negeri 1 Unit II Tuba pada tahun 2003, pendidikan Sekolah Menengah Pertama (SMP) diselesaikan di SMP N 3 Unit I

Tuba pada tahun 2006, dan pendidikan tingkat sekolah menengah atas diselesaikan di Sekolah Menengah Kejuruan (SMK) Al Iman Tuba pada tahun 2009.

Pada tahun 2009, penulis terdaftar sebagai mahasiswa Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung melalui jalur UML. Selama menjadi mahasiswa penulis aktif dalam organisasi Himpunan Mahasiswa Teknik Mesin (HIMATEM) menjadi

anggota bidang Otomotif. Pada tahun 2012, penulis melakukan Kerja Praktek di PTPN 7 (PEWA) Natar lampung selatan. Dan pada tahun 2014 bulan januari penuis

melakukan penelitian tugas akhir dengan judul Analisa Uji Tarik Dan Struktur Mikro Pada Hasil Pengecoran Ulang Aluminium (Remelting),penulis mengerjakan tugas akhir dibawah bimbingan bapak Zulhanif.,S.T.,M.T., sebagai pembimbing

DAFTAR ISI

HALAMAN

HALAMAN JUDUL ... i

ABSTRAK ... ii

HALAMAN PENGESAHAN ... iii

MOTO DAN PEMBAHASAN... iv

KATA PENGANTAR ... v

DAFTAR ISI... vii

DAFTAR TABEL... ix

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN... xii

BAB I. PENDAHULUAN A. Latar Belakang ... 1

C. Batasan Masalah ... 3

D. Hipotesa ... 4

E. Sistematika Penulisaan... 4

BAB II. TINJAUAN PUSTAKA A. Aluminium ... 6

B. Sifat–Sifat Aluminium ... 13

C. Aluminium dan Paduannya... 15

D. Aluminum Daur ... 18

E. Pengecoran ... 19

F. Diagram Fasa ... 20

G. Struktur mikro Al–Si... 22

H. Uji tarik ... 23

I. Uji Struktur Mikro ... 30

BAB III. METODE PENELITIAN A. Tempat Penelitian ... 36

B. Alat dan Bahan... 37

C. Jumlah Spesimen ... 39

D. Persiapan Awal ... 39

E. Proses pengecoran... 42

F. Pengujian... 44

BAB IV. HASIL DAN PEMBAHASAN

A. Hasil Pengujian ... 49

1. Pengujian usur Kimia ... 49

2. Pengujian Tarik ... 51

3. Uji struktur mikro... 59

BAB V. SIMPULAN DAN SARAN A. Simpulan Simpulan... 62

B. Saran ... 63

DAFTAR PUSTAKA

I. PENDAHULUAN

A. Latar Belakang

Alumunium merupakan logam berwarna putih keperakan yang lunak. Aluminium juga merupakan logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium

terdapat di kerak bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi, dengan produksi tahunan dunia sekitar 30 juta

ton pertahun dalam bentuk bauksit dan bebatuan lain (corrundum, gibbsite, boehmite, diaspore, dan lain-lain). Sulit menemukan Aluminium murni di alam karena Aluminium merupakan logam yang cukup reaktif. Jumlah yang

banyak dan sifat yang reaktif tersebut menjadikan alumunium sebagai bahan baku untuk berbagai infrastuktur dalam suatu industri terutama dalam industri

logam.

Industri aluminium adalah industri logam dasar terpenting selain industri tembaga serta besi dan baja yang dibutuhkan pada infrastruktur dan pendukung sektor industri lainnya. Kapasitas terpasang industri aluminium

nasional pada tahun 2011 adalah sebesar 684 ribu ton pertahun. Konsumsi aluminium dalam negeri telah dipenuhi sebanyak 670 ribu ton pada tahun

2

ton dan sisanya dari impor sebesar 383 ribu ton. Mengingat besarnya nilai

impor tersebut, Kementerian Perindustrian terus berupaya mendorong pengembangan industri aluminium dalam negeri (Kemenprin, 2013).

Namun demikian, masalah lain yang ditimbulkan dari pengembangan industri

alumunium tersebut terjadi pada tingkat industri rumah tangga. Penggunaan Aluminium yang sangat luas akan mengakibatkan timbulnya limbah yang dampaknya akan sangat berbahaya untuk lingkungan. Selain itu, bahan dasar

untuk membuat Aluminium (alumina) sangat terbatas dan pengolahannya memerlukan dana yang cukup besar. Sehingga perlu dilakukan daur ulang (recycle) dari limbah Aluminium untuk digunakan sebagai material teknik.

Salah satu cara daur ulang tersebut adalah dengan melakukan pengecoran kembali alumunium sisa produksi menjadi bahan baku (raw material).

Pengecoran merupakan suatu proses manufaktur yang digunakan logam cair dan cetakan untuk menghasilkanpartsdengan bentuk yang mendekati bentuk geometri produk jadi.

Budiyono (2004) telah meneliti pengaruh remelting terhadap sifat fisis dan mekanis paduan aluminium dengan kesimpulan bahwa Remelting mempengaruhi sifat mekanis paduan aluminium, yaitu terdapat penurunan

kekerasan (remelting I= 57,5 BHN; II=57,2 BHN, dan III= 55,8 BHN), penurunan kekuatan tarik (remelting I= 149,0 MPa, II= 136,0 MPa, dan III=

3

Firman (2011) pada penelitaanya yang berjudul Pengaruh penambahan serbuk

besi (fe) terhadap perubahan sifat mekanik pada aluminium (al) remelting menunjuk kan nilai uji kekerasan tertinggi terjadi pada konsentrasi 20% serbuk besi (Fe) yaitu sebesar 115 VHN, sedangkan kekerasan terendah terjadi pada konsentrasi 0% serbuk besi yaitu sebesar 64 VHN. Kekuatan tarik(Tensile Strength)tertinggi yaitu pada konsentrasi 10% serbuk besi(Fe) sebesar 125 N/mm2dantensile Strengthterendah terjadi pada konsetrasi 20% serbuk besi(Fe),dengan nilaitensile Strengthsebesar 54 N/mm2.

Hasil pengecoran ulang tersebut akan menjadi objek penelitian ini dengan tujuan untuk mengetahui sifat keuletan dari uji tarik dan struktur mikro dari

alumunium sisa hasil pengecoran, sehingga diketahui secara teoritis dan aktual kelayakan hasil pengecoran sisa alumunium tersebut.

B. Tujuan Penelitian

1. Menganalisa kekuatan tarik hasil pengecoran ulang almunium.

2. Mengetahui struktur mikro pada hasil pengecoran ulang aluminium etalase dan panci.

C. Batasan Masalah

Dalam penelitian ini ada beberapa batasan masalah yang perlu diperhatikan agar penelitian lebih konsentrasi dan fokus dalam menganalisa, batasan

masalah tersebut diantaranya:

4

2. Bahan almunium yang digunakan adalah alumunium sisa pembuatan

etalase dan panci bekas.

D. Hipotesa

Besar nilai kekuatan tarik aluminium sebelum dan setelah di cor ulang

diharapkan kekuatan tariknya sama jika metode pengecoran pada aluminium dilakukan sesuai dengan prosedur pengecoran yang benar.

E. Sistematika Penulisan

Laporan penelitian Tugas Akhir ini disusun dengan sistematika penulisan

sebagai berikut:

BAB I. PENDAHULUAN

Berisi tentang Latar Belakang, Tujuan Penelitian, Batasan Masalah, dan

Sistematika Penulisan.

BAB II. TINJAUAN PUSTAKA

Berisi tentang teori dasar mengenai hal-hal yang berkaitan dengan penelitian.

BAB III. METODOLOGI PENELITIAN

Berisi tentang diagram alir dan uraian tahap-tahap dalam penelitian, yaitu; tahap studi literatur dan studi lapangan, tahap penyiapan bahan dan alat kerja,

5

BAB IV. HASIL DAN PEMBAHASAN

Berisi tentang data-data hasil pengujian kekerasan dan uji tarik. Kemudian menganalisa data-data tersebut sesuai jenis pengujiaannya. Analisa dan pembahasan dilakukan berdasarkan referensi dari buku dan fakta teknis di

lapangan.

BAB V. SIMPULAN DAN SARAN.

Berisi tentang kesimpulan dari hasil analisa dan pembahasan data hasil

pengujian yang telah dilakukan. Selanjutnya penulis dapat memberikan saran yang dapat dijadikan inspirasi untuk pengembangan penelitian selanjutnya.

DAFTAR PUSTAKA

Berisikan sumber-sumber yang menjadi refrensi penulisan dalam menyusun penelitian ini.

LAMPIRAN

II. TINJAUAN PUSTAKA

A.

AluminiumAluminium adalah logam yang memiliki kekuatan yang relatif rendah dan

lu-nak.Aluminium merupakan logam yang ringan dan memiliki ketahanan korosi yang baik, hantaran listrik yang baik dan sifat-sifat lainnya.Umumnya aluminium dicampur dengan logam lainnya sehingga membentuk aluminium

paduan.Material ini dimanfaatkan bukan saja untuk peralatan rumah tangga, tetapi juga dipakai untuk keperluan industri, kontsruksi, dan lain

se-bagainya.(surdia,1992).

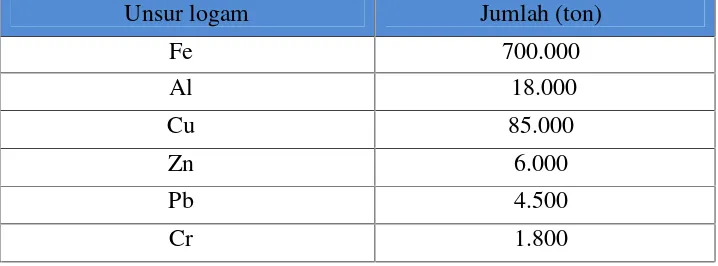

Pada tabel 1.Menujukan berbagai jenis unsur logam dan jumlah pada masing –masing unsur logam tersebut.

Tabel 1.Urutan Penggunaan Berbagai Jenis Pada Logam (Sonawan, dkk,

2003).

Unsur logam Jumlah (ton)

Fe 700.000

Al 18.000

Cu 85.000

Zn 6.000

Pb 4.500

7

Aluminium murni sangat lunak, kekuatan rendah dan tidak dapat digunakan

pada berbagai keperluan.Dengan memadukan unsur-unsur lainnya, sifat mur-ni alumimur-nium dapat diperbaiki. Adanya penambahan unsur-unsur logam lain

akan mengakibatkan berkurangnya sifat tahan korosi dan berkurangnya keuletan dari aluminium tersebut. Dengan penambahan sedikit mangan, besi, timah putih dan tembaga sangat berpengaruh terhadap sifat tahan korosinya.

Aluminium merupakan bahan logam yang proses penambangan dan

ek-skresinya cukup sulit bila dibandingkan dengan besi. Hal ini menjadi salah satu penyebab mengapa besi jauh lebih banyak dipakai dibandingkan

alumin-ium.Selama 50 tahun terakhir, Aluminium telah menjadi logam yang luas penggunaannya setelah baja. perkembangan ini didasarkan pada sifatnya yang ringan, tahan korosi kekuatan dan Ductility yang cukup baik. Alumini-um paduan mudah diproduksi dan cukup ekonomis. AlAlumini-uminiAlumini-um daur ulang yang paling terkenal adalah penggunaan Aluminium sebagai bahan pembuat

pesawat terbang yang memanfaatkan sifat ringan dan kuatnya, resistan ter-hadap korosi akibat fenomena pasivasi, yaitu terbentuknya lapisan aluminium oksidasi ketika Aluminium terpapar dengan udara bebas. Lapisan aluminium

8

tembaga kurang tahan terhadap korosi akibat reaksi Galvanik dengan paduan

tembaga, beberapa penggunaan aluminium antara lain:

1. Sektor industri otomotif, untuk membuat bak truk dan komponen ken-daraan bermotor.

2. Untuk membuat badan pesawat terbang.

3. Sektor pembangunan perumahan, untuk kusen pintu dan jendela.

4. Sektor industri makanan, untuk kemasan berbagai jenis produk.

5. Sektor lain, misal untuk kabel listrik, perabotan rumah tangga dan barang kerajinan.

6. Membuat termit, yaitu campuran serbuk aluminium dengan serbuk besi (III) oksida, digunakan untuk mengelas baja di tempat, misalnya untuk

menyambung rel kereta api.

Secara garis besar aluminium dapat dikelompokkan menjadi dua, yaitu: 1. Wrought aluminium alloys

9

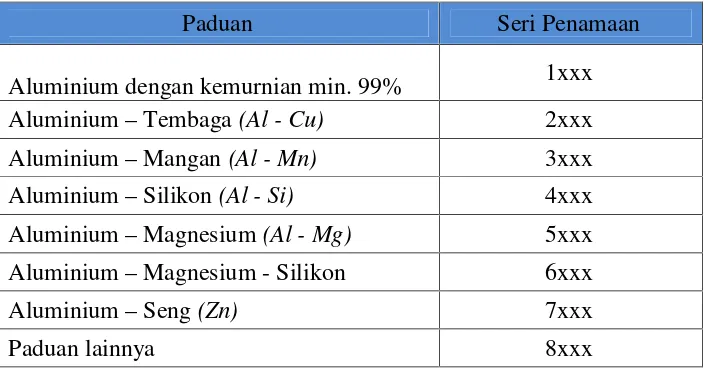

Tabel 2.Menunjukkan jenis aluminium dan unsur paduan darimasing –

masing seri serta penamaannya.

Tabel 2.Wrought Aluminium Alloys Group( Sonawan, dkk,2003).

Paduan Seri Penamaan

Aluminium dengan kemurnian min. 99% 1xxx Aluminium–Tembaga(Al - Cu) 2xxx Aluminium–Mangan(Al - Mn) 3xxx Aluminium–Silikon(Al - Si) 4xxx Aluminium–Magnesium(Al - Mg) 5xxx Aluminium–Magnesium - Silikon 6xxx

Aluminium–Seng(Zn) 7xxx

Paduan lainnya 8xxx

Tabel 3.Menunjukan klasifikasi aluminium paduan yang dapat dilakukan dengan cara penempaan utuk pengerjaanya, dan sudah disesuaikan pada

standar seri serta paduan utamanya.

Tabel 3. Klasifikasi Paduan Aluminium Tempaan ( Sonawan, dkk,2003).

Standar Standar alcoa

terdahulu Keterangan

1001 IS Al murni 99,5%

1100 2S Al murni 99,0%

2010–2029 10S– 29S Cu merupakan unsur paduan utama 3003–4039 3S–39S Mn merupakan unsur paduan utama 4030–4039 30S–39S Si merupakan unsur paduan utama 5050–5086 50S–69S Mg merupakan unsur paduan utama 6061–6069 50S–69S Mg2merupakan unsur paduan utama

10

Berikut adalah penjabaran dariWrought aluminium alloys:

a. Duralumin(juga disebut duraluminum, duraluminium atau dural). Adalah nama dagang dari salah satu jenis paduan aluminium awal usia Hardenable. Unsur paduan utama adalah tembaga, mangan, dan mag-nesium. Sebuah setara modern yang umum digunakan jenis ini adalah paduan AA2024, yang mengandung tembaga 4,4%, 1,5% magnesium,

mangan 0,6% dan 93,5% aluminium. Kekuatan luluh adalah 450 MPa, dengan variasi tergantung pada komposisi.

b. Silumin

Adalah material ringan, dan memiliki kekuatan paduan aluminium

tinggi dengan kadar silikon sebesar 12%. Diantara keuntungan dari si-lumin adalah memiliki resistensi tinggi terhadap korosi, sehingga bermanfaat dalam lingkungan lembab.Penambahan silikon untuk alu-minium juga membuat cairan kurang kental, yang bersama-sama dengan biaya murah (kedua elemen komponen relatif murah untuk

mengekstrak), membuatnya menjadi paduan casting sangat bagus dibandingkan dengan logam murni.Hal ini juga digunakan pada motor

3 fasa untuk memungkinkan pengaturan kecepatan.

c. Hidronallium.

11

proses Solution Treatment 300oC menurunkan kekerasan hingga 18,06%, kekuatan tarik 6,14% dan regangan 41,04 %.

SebaliknyaGrain Refiner memperbaiki sifat mekanisnya, dimana pa-da kondisi As-Cast meningkatkan kekerasan hingga 6,68%, kekuatan tarik 2,06% dan regangan 38,34%. Pada kondisi Solution Treatment 300oC meningkatkan kekerasan hingga 6,78%, kekuatan tarik 20,85% dan regangan 11,96%. Dan pada kondisiSolutionTreatment 400oC meningkatkan kekerasannya hingga 16,28 % kekuatan tarik 8,44% dan regangan hingga 25,77 %.

Aluminium murni (99,5%) mengandung Impurity ± 0,4%, sehingga dapat dikatakan secara teoritis sebagai paduan dengan dasar alumini-um super murni. Kekuatan tariknya pada keadaan biasa hampir dua

kali lipat dari aluminium murni.Hal ini disebabkan karena adanya at-om-atom besi dan silikon sebagaiimpurity.Secara komersial alumini-um murni tidak termasuk paduan.Karena kandungan besi dan silikon berasal dari produksi aluminium sebagai bagian pengotor, jadi secara tidak sengaja ditambahkan. Paduan yang mengandung 0,5% -5,5%

12

struktur Wrought sangat kecil mempengaruhi pergerakan dislokasi sepanjang bidang-bidang slip.

Matriks aluminium sekitar endapan dasar pada bidang-bidang kisi relatif tidak terdistorsi sehingga dislokasi dapat bergerak dengan

bebas pada tempat tersebut di antara endapan. Sedangkan atom pada larutan dan endapan pada dispersi yang halus menimbulkan distorsi pada seluruh kisi, sehingga menghalangi pergerakan semua dislokasi.

Kekuatan pada paduan Non Heat–Treatable akan bertambah dengan Cold Hardening, tapi elongasi akan menurun dengan drastis. Paduan ini memiliki aplikasi luas.Jika diperlukan paduan rendah sampai menengah maka lebih dipakai paduan ini daripada paduan Heat– Treatable atau aluminium murni, karena mudah difabrikasi dantidak sensitif terhadap peralatan panas.

2. Casting Alloys

Paduan aluminium berupa Casting Alloy dikembangkan untuk memper-baiki kualitas pengecoran seperti Fluidity.Disamping itu tetap pula diper-hatikan sifat-sifat mekanik seperti kekuatan, keuletan dan ketahanan

korosinya.Komposisi kimia Casting Alloy berbeda dengan Wrought Alloy demikian juga dengan penomorannya.Penambahan unsur silikon sebanyak 5–2% merupakan unsur pemadu utama pada casting alloy karena penam-bahan ini meningkatkanFluidityaluminium cair, disamping meningkatkan kekuatannya.Penambahan magnesium sebanyak 0.3–1% dapat

presipi-13

tasi.Penambahan copper sebanyak 2% juga dapat meningkatkan kekuatan terutama untuk pemakaian pada temperatur tinggi.

B.

Sifat-Sifat AluminumAluminium merupakan logam yang halus dan ringan, dengan rupa keperakan pudar, oleh karena kehadiran lapisan pengoksidaan yang nipis yang terbentuk

apabila terkena udara.Aluminium tak bermagnet, dan tidak menghasilkan karat.Aluminium mempunyai kekuatan tegangan sebanyak 49 MPa dan 700

MPa setelah dibentuk menjadialloy.

Warna aluminium dengan mudah dapat diidentifikasikan dengan warna perak yang khas, Warnanya berubah menjadi kelabu muda akibat pembentukan

oksidasi apabila diletakkan di udara. Lapisan ini pada waktu awal terbentuk adalah berpori dan dapat diberi warna dengan metode pengatodaan.

Oksidasi ini sangat ulet dan tahan panas. Temperatur lebur atau titik leleh

al-uminium murni adalah 600oC dan massa jenisnya adalah 2.79g/cm3. Alumin-ium memiliki sifat yang cukup tangguh pada temperatur yang sangat rendah,

konduktivitas termal aluminium sekitar lima kali lebih baik dari baja karbon rendah. Konduktivitas aluminium adalah sekitar 60% dari tembaga, tahanan korosi aluminium sangat baik pada keadaan tertentu akibat lapisan tipis dari

oksida pelindung yang menempel dengan sendirinya.

Tabel 4.Menunjukkan karakteristik dari berbagai jenis logam dansuhu titik

14

Tabel 4.Karakteristik Berbagai Logam (Sonawan, dkk, 2003). Jenis logam Sel satuan Titik cair (oC)

Timah Hitam, Pb Fcc 327

Seng, Zn Hcp 419

Aluminium diperoleh dalam keadaan cair melalui suatu proses yang disebut

elektrolisasi, umumnya mencapai kamurnian 99,85%. Melalui proses el-ektrolisasi kembali maka diperoleh aluminium dengan nilai kemurnian men-capai 99,99%. Ketahanan korosi berubah menurut kemurnian, pada umumnya

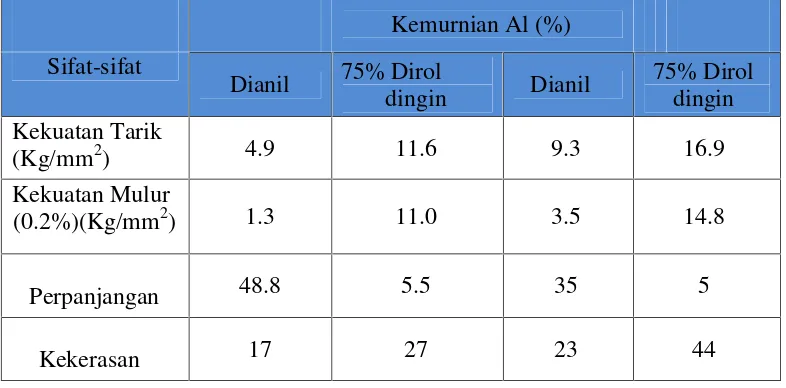

untuk kemurnian aluminium 99,0% atau diatasnya dapat dipergunakan diu-dara tahan dalam waktu bertahun-tahun.Tabel 5.Menunjukan sifat-sifat

mekanik aluminium yang telah mendapatkan perlakuan dengan cara dibawah ini.

Tabel 5. Sifat-sifat Mekanik Aluminium ( Sonawan, dkk, 2003). Kemurnian Al (%)

Perpanjangan 48.8 5.5 35 5

15

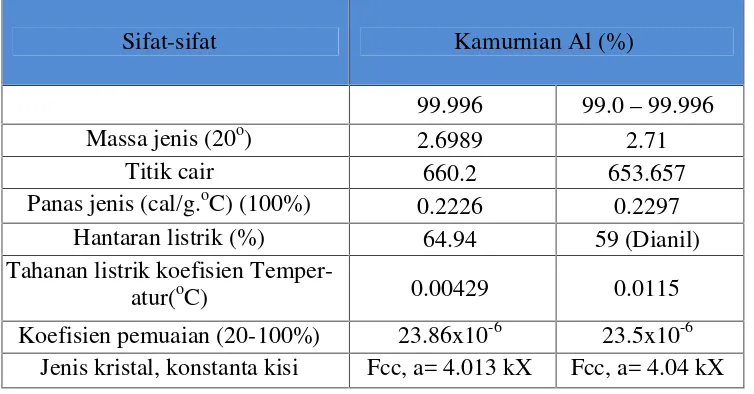

Tabel 6.Menunjukan penjabaran tentang sifat - sifat fisik aluminium.

Tabel 6. Sifat-sifat Fisik Aluminium( Sonawan, dkk, 2003).

Sifat-sifat Kamurnian Al (%)

99.996 99.0–99.996 Massa jenis (20o) 2.6989 2.71

Titik cair 660.2 653.657

Panas jenis (cal/g.oC) (100%) 0.2226 0.2297 Hantaran listrik (%) 64.94 59 (Dianil) Tahanan listrik koefisien

Temper-atur(oC) 0.00429 0.0115

Koefisien pemuaian (20-100%) 23.86x10-6 23.5x10-6 Jenis kristal, konstanta kisi Fcc, a= 4.013 kX Fcc, a= 4.04 kX

Note : Fcc(face centered cubic)= kubus berpusat muka kX = konstanta kisi

Aluminium memiliki hantaran listrik sebesar 65% dari hantaran listrik tem-baga(Cu), tetapi massa jenisnya hanya sepertiganya sehingga memungkinkan untuk perluasan penampangnya, serta dapat digunakan untuk campuran kabel dan dalam berbagai kebutuhan dapat kita jumpai aluminium dalam bentuk

lembaran seperti aluminium foil, dalam hal ini aluminium yang digunakan sebesar 99.0%. sedangkan untukreflector yang memerlukan refleksitas yang tinggi juga untuk kondensor elektrolitik digunakan aluminium dengan

kemurnian 99,99%.

C.

Aluminium dan PaduannyaPaduan Al di klasifikasikan dalam berbagai standard oleh berbagai negara di

16

Sebagai contoh paduan Al-Cu dinyatakan dengan angka 2xxx atau 2000, angka pada tempat kedua menyatakan modifikasi paduan.Jika angka kedua

dalam penandaan ini menunjukan nol, hal ini menyatakan paduan yang oris-inil. Urutan angka 1 sampai 9 digunakan untuk menunjukan modifikasi dari paduan orisinil, untuk paduan percobaan diberi penandaan awalan X. Dalam

paduan Al perubahan yang berarti dari material disebabkan perlakuan panas, seperti 7075-T6.

1. Paduan Al–Cu dan Al–Cu–Mg (seri 2000)

Mengandung 4% Cu dan 0.5% Mg dan paduan ini dinamakan duralumin. Sa-lah satu duralumin adaSa-lah paduan 2017, komposisi standarnya adaSa-lah alumin-ium dengan kandungan 4% Cu, 0.5% Mg, 0.5% Mn. Paduan yang

ditingkat-kan magnesiumnya dari komposisi standar, yaitu aluminium dengan ditingkat- kan-dungan 4.5% Cu, 1.5% Mg, 0.5% Mn yang disebut paduan 2024. Paduan

17

atau paduan Al yang tahan korosi, material yang telah dilapisi tersebut

dise-but Alclad.

2. Paduan Al–Mn (seri 3000)

Mn (mangan) adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi, dan digunakan untuk membuat paduan yang tahan korosi. Paduan

al-uminium dengan kandungan 1.2% Mn dan 1% Mg disebut paduan 3003 yang dipergunakan sebagai paduan tahan korosi.

3. Paduan Al–Si (seri 4000)

Paduan Al– Si sangat baik kecairannya dan cocok untuk paduan coran.

Pad-uan ini mempunyai ketahanan korosi yang baik, sangat ringan, koefisien pemuaian yang rendah dan sebagai penghantar panas dan listrik yang baik. Material ini biasa dipakai untuk torak motor dan sebagai filler las (setelah

dil-akukan beberapa perbaikan komposisi).

4. Paduan Al–Mg (seri 5000)

Mempunyai ketahanan korosi yang sangat baik, dengan kandungan 2–3% Mg (magnesium) mempunyai sifat mudah ditempa, diroll dan diekstrusi.Paduan

5056 merupakan paduan yang paling kuat dalam seri ini.Paduan 5083 yang dianil adalah paduan dengan 4.5% Mg, sifatnya kuat dan mudah dilas,

18

5. Paduan Al - Mg–Si (seri 6000)

Paduan ini mempunyai kekuatan yang kurang baik sebagai bahan tempaan

dibandingkan dengan paduan-paduan lainnya.Tetapi sangat liat, sangat baik mampu bentuknya untuk penempaan, ekstrusi dan lain-lain.Salah satu paduan

seri 6000 adalah 6063 yang banyak digunakan untuk rangka konstruksi.

6. Paduan Al–Zn (serie 7000)

Yaitu suatu paduan yang terdiri dari aluminium, 5.5% Zn, 2.5% Mn, 1.5% Cu, 0.3% Cr, 0.2% Mn ini dinamakan paduan 7075.Paduan ini mempunyai

kekuatan tertinggi diantara paduan-paduan lainnya.Penggunaan paduan ini kebanyakan untuk bahan konstruksi pesawat terbang, selain itu banyak digunakan sebagai bahan konstruksi (Agus Rohimat, 1993).

D.

Aluminium DaurAluminium daur adalah aluminium yang dipadukan dengan logam lain yang memiliki keterikatan senyawa atom satu sama lain. Paduan logam tersebut berguna untuk meningkatkan kekuatan dari aluminium yang bersifat lunak

dan tidak tahan terhadap panas.Jumlah dan distribusi penyebaran partikel penguat komposit matriks logam sangat berpengaruh terhadap sifat-sifat

mekanis dari komposit.Penambahan jumlah partikel yang tersebar belum ten-tu mampu meningkatkan kekerasan dari komposit. Unten-tuk iten-tu perlu diketahui jumlah fraksi partikel yang tersebar secara optimal pada logam sehingga akan

19

Cor ulang yang dilakukan pada aluminium dapat menyebabkan kekerasan

meningkat dan ketangguhan menurun, serta porositasnya bertambah. Po-rositasnya ini tentunya akan mengurangi kekuatan dari aluminium cor, akan tetapi disamping itu, dikemukakan bahwa porositasnya dalam kondisi tertentu

akan memperbaiki karakteristik tribologi logam karena membentuk reservoir bagi pelumas dan memudahkan untuk bersirkulasi sehingga menghasilkan

pe-lumasan yang lebih baik.

E.

PengecoranPengecoran dapat diartikan membuat komponen dengan cara menuangkan bahan yang telah dicairkan ke dalam cetakan. Bahan ini dapat berupa Metal ataupun Non-Metal.Untuk mencairkan bahan digunakan Furnace (dapur kupola).

Furnace adalah sebuah dapur dimana dilengkapi dengan Heater (pemanas), bahan dapat dicairkan sampai titik cair dan dapat ditambahkan campuran ba-han seperti : chrom, silikon, titanium, aluminium dan lain-lain agar baba-han

menjadi baik sesuai dengan yang kita kehendaki.

Kebanyakan logam cair yang dituangkan menggunakan pengaruh gaya berat, walaupun kadang-kadang dipergunakan tekanan pada logam cair selama atau

setelah penuangan. Pengecoran dapat dibedakan menjadi beberapa macam, yaitu:

1. Pengecoran sentrifugal.

20

yang kemudian cairan logam tersebut akan mengeras. Contoh pembuatan

pipa.

2. Pengecoran cetak.

Adalah suatu cara pengecoran dimana logam cair ditekan ke dalam ce-takan dengan tekanan tinggi. Coran tipis dapat menggunakan metode ini. 3. Pengecoran tekanan rendah.

Adalah suatu cara pengecoran diberikan tekanan yang sedikit lebih tinggi dari tekanan atmosfer pada permukaan logam dalam tanur, tekanan ini

mengakibatkan mengalirnya logam cair ke atas melalui pipa ke dalam ce-takan.

F.

Diagram FasaGambar 1. Diagrm Fasa Al–Si(pengetahuan bahan tehnik 1999).

21

berbagai macam variasi komposisi.Pada diagram fase di atas, α (struktur kristal fcc) dan β (struktur kristal bcc) digunakan untuk menunjukkan dua

fasa yang berbeda masing-masing digunakan untuk menunjukkan fasa Al dan Si. Dari diagram fasa di atas kita dapat menganalisa, bahwa suatu paduan

600˚C hingga 660˚C =α + cairan(liquid) 660˚C hingga 1500˚C = cairan(liquid)

Kristal tunggal terbentuk hanya pada fase liquid. Jadi dari analisa di atas,

dapat disimpulkan bahwa kristal tunggal terbentuk dengan mengkombinasikan Al dan Si masing-masing sebesar 98% dan 2%, kemudian dipanaskan pada rentang suhu kira-kira antara suhu kamar sampai 700˚C,

hingga terbentuk fasa liquid. Setelah itu, untuk memisahkan komponen kristal tunggal (kemungkinan terbesar, didapatkan kristal tunggal Al dengan

perbandingan 98:2) dapat dilakukuan proses sintesis.

22

rentang kira-kira pemanasan dari suhu ruang sampai suhu 550˚C. Sehingga

pada kondisi ini akan didapatkan akan dua fase secara bersamaanyaitu fase α dan β.

Polikristal terorientasi adalah polikristal yang memiliki spin (domain) searah.

Hal ini dapat diperoleh, dengan memberikan magnetic field pada material polikristal. Hingga pada akhirnya akan didapatkan polikristal yang memiliki spin (domainsearah). Arah spin pada material polikristal dapat dilihat melalui

AFM(Atomic Force Microscope).Polikristal terorientasi, dapat kita temukan

pada fasa (α+L) atau (β+L), jadi jika kita mengkombinasikan komponen

Al:Si 98%:2% maka dapat kita sintering dari rentang suhu antara suhu kamar sampai kira-kira pada suhu 660˚C.

G.

Struktur mikro Al–Si(a) (b)(c)

Gambar 2. Menunjukan perbedaan hasil strukturmikro,(a) sebelumremelting(b)

seteleh remelting(c) Strukturmikro paduan hypoeutectic (1.65-12.6 % Si).

150X (ASM International, 2004).

23

kimia unsur Si jumlah komposisinya turun dari 11% menjadi 10,5% dan Al

menjadi naik dari 84,68% naik menjadi 85,33% unsur Si mengalami penurunan sedangkan pada unsur Al mengalami kenaikan yang terkandung pada material ADC 12 stelah dilakukanremeltingdengan suhu 700ºC.

Hal ini bias dilihat smakin berkurangnya fasa Si dan bertambahnya unsur Al pada material ADC 12yang ditunjukkan pada hasil strukturmikro tersebut,

dari perbandingan sebelum diremelting dan setelah diremelting kemudian dengan standar ASM internasional 2004.Bahwa dari bahan yang digunakan untuk penelitian inisetelah dilakukanya pengujian strukturmikro yang paling

mendominasi adalah unsur Al, penyebaran Al yang merata dibandingkan dengan unsur Si dan unsur–unsur lainya.(Samsudi Raharjo dkk, 2011)

H.

Uji TarikKekuatan tarik dapat diartikan sebagai daya tahan suatu material terhadap

te-gangan yang berusaha untuk memisahkan.Kekuatan tarik berhubungan dengan modulus elastisnya.Uji tarik merupakan salah satu dari beberapa

pen-gujian yang umum digunakan untuk mengetahui sifat mekanik dari satu mate-rial.Dalam bentuk yang sederhana, uji tarik dilakukan dengan menjepit kedua ujung spesimen uji tarik pada rangka beban uji tarik. Gaya tarik terhadap

spesimen uji tarik diberikan oleh mesin uji tarik (Universal Testing Machine) yang menyebabkan terjadinya pemanjangan spesimen uji dan sampai terjadi

patah (Tony F, 2005 ).

penari-24

kan.Kekuatan tarik dan Elongation dapat diketahui dengan pengujian, dian-taranya dengan uji tarik, uji tekuk, uji geser dan pengujian lainnya(Badaruddin, 2003).

Pengujian tarik merupakan salah satu pengujian yang digunakan untuk

me-meriksa kualitas suatu produk yang dihasilkan berdasarkan standar spesifi-kasi.Uji tarik suatu material dapat dilakukan dengan menggunakan Universal Testing Machine seperti yang ditunjukkan pada gambar 2.Benda uji dijepit pada mesin uji tarik, kemudian beban statik dinaikkan secara bertahap sampai spesimen putus. Besarnya beban dan pertambahan panjang dihubungkan

langsung dengan Plotter, sehingga diperoleh grafik tegangan (MPa) dan re-gangan (%) yang memberikan informasi data berupa tere-gangan luluh (σys),

te-gangan Ultimate (σult), Modulus Elastisitas bahan (E), ketangguhan dan

keuletan spesimen yang diuji tarik (Dowling, 1999).

Alat pengujian tarikUniversal Testing Machinedapat dilihat pada gambar 3.

25

Pada beberapa logam batas luluh ini tidak kelihatan dalam diagram

tegangan-regangan, dan dalam hal ini tegangan luluhnya ditentukan sebagai tegangan dengan regangan sebesar 0,2%,Dalam pengujian, spesimen uji dibebani

dengan kenaikan beban sedikit demi sedikit hingga spesimen uji tersebut patah, kemudian sifat-sifat tarikannya dapat dihitung dengan persamaan. (Wiryosumarto, 1996).

Dari gambar 4.Kurva ini menunjukkan kekuatan luluh dan modulus elas-tisnya dapat ditentukan dan besar beban dalam pengujian ini disebut kekuatan tarik maksimun.Setelah spesimen patah panjang akhir dan Cross-Sectional area digunakan untuk menghitung persentase Elongation dan pengurangan luas.

Gambar 4. Batas Elastik dan Tegangan Luluh (Wiryosumarto, 1996).

Sebagian besar bahan mengalami perubahan sifat dari elastis menjadi plastik

un-26

tuk menghasilkan sejumlah kecil deformasi plastis yang ditetapkan Tegangan

luluh offset ditentukan dengan mengukur perpotongan antara kurva tegangan-regangan dengan garissejajar dengan elastis offset tegangan-regangan tertentu, pada

umumnya garis offset diambil sebesar 0,2 % atau 0,05 %.

Uji tarik mungkin adalah cara pengujian bahan yang paling men-dasar.Pengujian ini sangat sederhana, tidak mahal dan sudah mengalami

standarisasi diseluruh dunia, misalnya di Amerika dengan ASTM E8 dan Je-pang dengan JIS 2241.Dengan menarik suatu bahan kita akan segera

tahui bagaimana bahatersebut bereaksi terhadap tenaga tarikan dan menge-tahui sejauh mana material itubertambah panjang. Alat eksperimen untuk uji tarik ini harus memilikicengkeraman (grip) yang kuat dan kekakuan yang tinggi(highly stiff).

Banyak hal yang dapat kita pelajari dari hasil uji tarik. Bila kita terus menariksuatu bahan (dalam hal ini suatu logam) sampai putus, kita akan

mendapatkanprofil tarikan yang lengkap yang berupa kurva seperti digam-barkan pada gambar 5kurva ini menunjukkan hubungan antara gaya tarikan

27

Gambar 5. Gambaran singkat uji tarik dan datanya

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut“Ultimate Tensile Strength” disingkat dengan UTS,dalam bahasa Indonesia disebut

te-gangan tarik maksimum.

Hukum Hooke (Hooke’s Law)

Untuk hampir semua logam, pada tahap sangat awal dari uji tarik, hubungan antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke sebagai berikut:rasio tegangan (stress) dan regangan (strain) adalah konstan. Stress adalah beban dibagi luas penampang bahan dan strain adalah pertambahan panjang dibagi panjang awal bahan.

Stress: σ = F/A F: gaya tarikan, A: luas penampang

Strain: ε = Δ L/L Δ L: pertambahan panjang,

L: panjang awal, hubungan antara stress dan strain dirumuskan:E = σ / ε

28

“Young Modulus”. Kurva yang menyatakan hubungan antara strain dan stressseperti ini kerap disingkat kurvaSS (SS curve).

Gambar6. Kurva tegangan-regangan

Bentuk bahan yang diuji, untuk logam biasanya dibuat spesimen dengan di-mensi seperti pada gambar 7.berikut.

Gambar 7. Dimensi spesimen uji tarik ASTM E8

29

Perubahan panjang dari spesimen dideteksi lewat pengukur regangan (strain gage) yang ditempelkan pada spesimen seperti diilustrasikan pada gambar.7 Bila pengukur regangan ini mengalami perubahan panjang dan penampang,

terjadi perubahan nilai hambatan listrik yang dibaca oleh detektor dan kemudian dikonversi Menjadi Perubahan Regangan.

Detail Profil Uji Tarik Dan Sifat Mekanik Logam

Sekarang akan kita bahas profil data dari tensile test secara lebih detail. Un-tuk keperluan kebanyakan analisa teknik, data yang didapatkan dari uji tarik dapat digeneralisasi seperti pada Gambar 9.

Gambar 9. Profil data hasil uji tarik

Kita akan membahas istilah mengenai sifat-sifat mekanik bahan dengan

ber-pedoman pada hasil uji tarik seperti pada gambar. Asumsikan bahwa kita melakukan uji tarik mulai dari titik O sampai D sesuai dengan arah panah da-lam gambar

30

Proses pengujian tarik mempunyai tujuan utama untuk mengetahuikekuatan

tarik bahan uji. Bahan uji adalah bahan yang akan digunakansebagaikon-struksi, agar siap menerima pembebanan dalam bentuktarikan.Pembebanan

tarik adalah pembebanan yang diberikan pada bendadenganmemberikan gaya yang berlawanan pada benda dengan arahmenjauh dari titiktengah atau dengan memberikan gaya tarik pada salahsatu ujung benda danujung benda

yang lain diikat (Dieter George E.Djaprie Sriati 2000).

Penarikan gaya terhadap bahan akan mengakibatkan terjadinyaperubahan

bentuk (deformasi) bahan tersebut. Kemungkinan ini akandiketahui melalui proses pengujian tarik. Proses terjadinya deformasi padabahan uji adalah proses pergeseran butiran-butiran kristal logam yangmengakibatkan

melemahnya gaya elektromagnetik setiap atom logamhingga terlepasnya ikatan tersebut oleh penarikan gaya maksimum.Penyusunan butiran kristal

logam yang diakibatkan oleh adanyapenambahan volume ruang gerak dari se-tiap butiran dan ikatan atom yangmasih memiliki gaya elektromagnetik, secara otomatis bisamemperpanjang bahan tersebut.Hasil yang diperoleh dari

proses pengujian tarik adalah grafiktegangan regangan, parameter kekuatan dan keliatan material pengujiandalam persen perpanjangan, kontraksi atau

re-duksi penampang patah, danbentuk permukaan patahannya.

I.

Uji Struktur MikroAnalisa mikro adalah suatu analisa mengenai struktur logam melalui

ana-31

lisa mikro struktur, kita dapat mengamati bentuk dan ukuran kristal logam,

kerusakan logam akibat proses deformasi, proses perlakuan panas, dan perbe-daan komposisi. Sifat-sifat logam terutama sifat mekanis dan sifat teknologis

sangat mempengaruhi dari mikro struktur logam dan paduannya. Struktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk (deformasi) dari logam yang akan diuji. Pengamatan

metallographydenganmikroskop optikdapat dibagi dua, yaitumetallography makro yaitu pengamatan struktur dengan perbesaran 10-100 kali dan metal-lographymikro yaitu pengamatan struktur dengan perbesaran diatas 100 kali. Adapun gambar alat uji foto mikro dapat dilihat pada gambar dibawah ini:

Gambar10. Alat Uji Foto Mikro(Mikroskop optic)

Gambar diatas adalah alat uji struktur mikro, yang fungsinya untuk mengam-bil gambar dari spesimen yang di uji dengan ukuran 200 x pembesaran (metallography). Sebelum melakukan percobaanmetallographyterhadap sua-tu material, terlebih dahulu harus ditensua-tukan material logam apa yang akan diuji. Sebaiknya harus ada data pembanding antara data mikro struktur yang

sua-32

tu material yang dijadikan benda uji. Adapun langkah-langkah yang harus

dilakukan dalam percobaanmetallographyini adalah sebagai berikut: 1. Cutting(Pemotongan)

Pemilihan sampel yang tepat dari suatu benda uji studi mikroskopik

merupakan hal yang sangat penting.Pemilihan sampel tersebut didasar-kan pada tujuan pengamatan yang hendak dilakudidasar-kan.Pada umumnya

ba-han komersil tidak homogen, sehingga satu sampel yang diambil dari suatu volume besar tidak dapat dianggaprepresentatif.Pengambilan sam-pel harus direncanakan sedemikian sehingga menghasilkan samsam-pel yang

sesuai dengan kondisi rata-rata bahan atau kondisi di tempat-tempat ter-tentu (kritis), dengan memperhatikan kemudahan pemotongan pula.

Secara garis besar, pengambilan sampel dilakukan pada daerah yang akan diamati mikrostruktur maupun makrostrukturnya.

Ada beberapa sistem pemotongan sampel berdasarkan media pemotong

yang digunakan, yaitu meliputi proses pematahan, pengguntingan, peng-gergajian, pemotongan abrasi (abrasive cutter), gergaji kawat, dan EDM (Electric Discharge Machining). Berdasarkan tingkat deformasi yang

dihasilkan, teknik pemotongan terbagi menjadi dua yaitu teknik pemo-tongan dengan deformasi yang besar, menggunakan gerinda dan teknik

pemotongan dengan deformasi kecil, menggunakan low speed diamond saw. Sebagai contoh, untuk pengamatan mikrostruktur material yang mengalami kegagalan, maka sampel diambil sedekat mungkin pada

33

jauh dari daerah gagal. Perlu diperhatikan juga bahwa dalam

pros-esmemotong, harus dicegah kemungkinan deformasi dan panas yang ber-lebihan. Oleh karena itu, setiap proses pemotongan harus diberi pend-inginan yang memadai.

2. Mounting

Spesimen yang berukuran kecil atau memiliki bentuk yang tidak

beraturan akan sulit untuk ditangani khususnya ketika dilakukan pengamplasan dan pemolesan akhir. Sebagai contoh adalah spesimen yang berupa kawat, spesimen lembaran metal tipis, potongan yang tipis,

dan lain-lain.Untuk memudahkan penanganannya, maka spesimen-spesimen tersebut harus ditempatkan pada suatu media (media mount-ing).

3. Grinding(Pengamplasan)

Sampel yang baru saja dipotong, atau sampel yang telah terkorosi

mem-iliki permukaan yang kasar.Permukaan yang kasar ini harus diratakan agar pengamatan struktur mudah untuk dilakukan.Pengamplasan

dil-akukan dengan menggunakan kertas amplas yang ukuran butir abrasifnya dinyatakan dengan mesh. Urutan pengamplasan harus dilakukan dari nomormesh yang rendah (hingga 150mesh) ke nomor mesh yang tinggi (180 hingga 600mesh). Ukurangritpertama yang dipakai tergantung pa-da kekasaran permukaan pa-dan kepa-dalaman kerusakan yang ditimbulkan

34

sampel dan memperpanjang masa pemakaian kertas amplas. Hal lain

yang harus diperhatikan adalah ketika melakukan perubahan arah pengamplasan, maka arah yang baru adalah 450 atau 900 terhadap arah sebelumnya.

4. Polishing(Pemolesan)

Setelah diamplas sampai halus, sampel harus dilakukan

pemole-san.Pemolesan bertujuan untuk memperoleh permukaan sampel yang ha-lus bebas goresan dan mengkilap seperti cermin dan menghilangkan ketidak teraturan sampel. Permukaan sampel yang akan diamati di bawah

mikroskop harus benar-benar rata. Apabila permukaan sampel kasar atau bergelombang, maka pengamatan struktur mikro akan sulit untuk

dil-akukan karena cahaya yang datang dari mikroskop dipantulkan secara acak oleh permukaan sampel. Tahap pemolesan dimulai dengan pemole-san kasar terlebih dahulu kemudian dilanjutkan dengan pemolepemole-san halus.

5. Etching(Etsa)

Etsa merupakan proses penyerangan atau pengikisan batas butir secara selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik menggunakan listrik maupun tidak ke permukaan sampel sehingga detil

struktur yang akan diamati akan terlihat dengan jelas dan tajam. Untuk beberapa material, mikrostruktur baru muncul jika diberikan zat

35

a. Etsa Kimia

Merupakan proses pengetsaan dengan menggunakan larutan kimia di-mana zat etsa yang digunakan ini memiliki karakteristik tersendiri

se-hingga pemilihannya disesuaikan dengan sampel yang akan diamati. Contohnya antara lain: nitrid acid / nital (asam nitrit + alkohol 95%), picral (asam picric + alkohol), ferric chloride, hydroflouric acid, dan lain-lain. Perlu diingat bahwa waktu etsa jangan terlalu lama (umumnya sekitar 4-30 detik), dan setelah dietsa, segera dicuci dengan air mengalir

lalu dengan alkohol kemudian dikeringkan dengan alat pengering.

b. Elektro Etsa (Etsa Elektrolitik)

Merupakan proses etsa dengan menggunakan reaksi elektro etsa. Cara ini

III. METODE PENELITIAN

A. Tempat Penelitian

Penelitian ini dilakukan di beberapa tempat sebagai berikut:

1. Pengecoran logam dilakukan dipabrik pengecoran logam,Desa Serdang, Kecamatan Tanjung Bintang Kabupaten Lampung Selatan.

2. Pembuatan spesimen dan pembubutan dilakukan di SMKN 2 Bandar

Lampung.

3. Pengujian kompossi kimia pada aluminium setelah remelting pengujian komposisi kimia ini dilakukan di LIPI UPT. Balai pengolahan mineral lampung.

4. Pengujian tarik dilakukan di Laboratorium & Karakterisasi Metalurgi

Teknik Metalurgi Fakultas Teknik Pertambangan & Perminyakan Institut Teknologi Bandung.

37

B. Alat dan Bahan

Adapun material yang digunakan pada penelitian ini adalah: 1. Aluminium.

Aluminium yang digunakan dalam pengujian ini adalah aluminium sisa dari rangka etalase dan panci bekas.Gambar 11. Menunjukkan bahan aluminium yang digunakan dalam prosesremelting.

(a) (b)

Gambar 11. (a) Alumunium Panci Bekas. (b) Alumunium Etalase (http://168logam, 2015) (http://1.bp.blogspot, 2015)

Adapun alat yang digunakan dalam penelitian ini adalah:

1. furnace

funacepeleburan logam aluminium yang berada di Desa Serdang,Kecamatan Tanjung Bintang Kabupaten Lampung Selatan.

2. Pasir cetak / pasirsilica.

Digunakan sebagai cetakan pada saat pengecoran aluminium.

3. Batang besi.

38

4. Gergaji besi.

Digunakan untuk memotong specimen. 5. Mesin amplas(grinding).

Mesin amplas berfungsi untuk mengamplas permukaan spesimen uji agar

lebih halus sebelum di autosol. 6. Thermokopel.

Alat untuk mengukur suhu saat proses peleburan pada alumium dan saat penuangan kedalam cetakan.

7. Vernier caliper

Digunakan sebagai alat bantu untuk mengukur diameter dalam pembuatan spesimen uji tarik.

8. Mesin bubut.

Dipakai untuk membentuk spesimen uji agar benar-benar sesuai standar uji yakni ASTM E-8.

9. Universal testing machine(UTM).

Mesin uji tarik yang digunakan untuk menarik material hingga putus

sehingga didapat nilai kekuatan tariknya. 10.Mikroskop optic.

Mikroskop berfungsi untuk mengamati struktur mikro pada spesimen uji.

11.Spetrometer–spectromax.

Alat uji ini digunakan untuk melihat unsur kimia yang terkandung pada

39

Digunakan untuk membantu pada saat proses pengecoran aluminium dan

pembuatan spesimen uji, misalnya amplas, sikat baja, dan kuas kecil. Serta kamera yang digunakan untuk mengambil gambar sebelum

spesimen diuji dan setelah spesimen selesai diuji.

C. Jumlah Spesimen

Jumlah Spesimen uji yang digunakan pada tugas akhir ini.

a. Pengujian komposisi kimia. = 2 sampel b. Pengujian tarik. = 6 sampel c. Struktur mikro. = 4 sampel

D. Persiapan Awal

1. Pembuatan cetakan spesimen uji (cetakan pasir).

Rangka cetak yang digunakan adalah rangka kayu.untuk membuat pola

awal dan cetakan spesimen uji yang dapat dilihat pada Gambar 12.

a. Cope b. Drag

Gambar 12. Rangka cetakan yang dapat dibuka

40

c. Padatkan cetakan dengan palu yang terbuat dari kayu atau balok yang

di modifikasi untuk memadatkan cetakan.

d. Kemudian balik Drag serta letakkan Cope pada bagian atas posisi Dragdengan posisi yang tetap.

e. Angkat pola yang telah dipadatkan secara perlahan agar pasir cetakan tidak rusak.

f. Kemudian berikan Coating pada bagian yang diperbaiki agar permukaan cetakan halus dan rata.

g. SatukanCopedanDragdan kemudian ikat dengan kawat. h. Membuat jalur penuangan dengan media pipa.

i. Setelah selesai proses pembuatan jalur pengisian, cetakan pasir siap

digunakan.

Diantara banyak macam rangka cetakan yang dipergunakan yang paling lazim adalah rangka cetakan logam atau kayu dimana pasir cetak

dimasukkan dan dipadatkan untuk membuat cetakan.Beberapa rangka cetakan berbentuk persegi.Selain itu dipakai juga rangka cetakan yang

dapat dibuka dan ditutup.Rangka cetakan ini dibuka dari cetakan setelah pembuatan cetakan, sehingga banyak cetakan bisa dibuat satu rangka cetakan. Rangka tersebut mempunyai beberapa jenis Pasir penahan, Pasir

muka, Rangka cetakan Papan, Pola Cope, Drag, pola penambah Pasir pemisah Dalam produksi massal, untuk lebih efisiennya biasanya

digunakan mesin. Hal ini untuk menjamin kecepatan waktu dan kualitas hasil coran.

41

Bahan aluminium yang digunakan adalah aluminium sisa etalase yang

telah melalui proses sortasi, dan aluminium dari panci bekas. 3. Peleburan /remelting

Prosesremelting aluminium dengan menggunakanfurnacesederhana yang

tebuat dari bata tahan api dan dilapisi semen tahan api pada permukaanya, untuk bahan bakar yang digunakan adalah solar. suhu peleburan

aluminium etalase dan panci sebagai bahan dasar ±826oC, kemudian panaskanbuketdan tahan pada suhu berkisar ± 706oC.

4. Penuangan aluminium.

Aluminium yang telah melebur kemudian diambil dengan menggunakan Bucket yangterbuat dari besi dengan gagang yang panjang untuk menghindari serapan panas dariBuckettersebut, pastikanbuketsebelumnya dipanaskan terlebih dahulu, hal ini untuk menahan laju panas pada aluminium yang telah dilebur.Masukkan aluminium coran ke dalam

cetakan, usahakan cetakan jangan terlalu jauh letaknya dengan dapur pengecoran. Setelah itu buka cetakan dan keluarkan hasil coran dari

cetakan kemudian dinginkan dengan temperatur udara ruangan. Waktu pendinginan berkisar ±6 jam dari suhu ±600oC sampai suhu normal pada hasil coran tersebut.

5. Pembuatan dimensi spesimen uji.

Dimensi spesimen uji tarik berdasarkan standar ASTM E-8Material yang

42

Gambar 13. Spesimen Uji Tarik

E. Proses pengecoran

Pengecoran dilakukan di pabrik pengecora logam Desa Serdang, Kecamatan

43

Pada gambar 14.adalah proses remelting bahan aluminium yang akan dibuat menjadi spesimen.

a. Mengecek cetakan b. Memanaskan tungku c. Suhu tungku 813ºC

d.Memasukan bahan e. Suhu peleburan 826ºC f. Suhubuket706ºC

g. penuangan bahan h. Bongkar bahan i. Mendinginkan speimen

Gambar 14. Urutan proses pengecoran aluminium

Langkah proses pengecoran aluminium dengan menggunakan cetakan pasir adalah sebagai berikut :

a. Sebelum cetakan digunakan, periksa telebih dahulu pastikan tidak ada yang menyumbat pada aliran masuk untuk aluminium cair.

44

d. Masukan bahan aluminium kedalamfurnace.

e. Ukur suhu pada saat pleburan bahan aluminium ±826ºC.

f. Panaskan buket hingga mendekati suhu lebur aluminium ± 706 ºC.

g. Tuakan aluminium cair kedalam cetakan secara perlahan.

h. Bongkar cetakan, pastikan aluminium telah mengeras dengan merata. i. Dinginkan spesimen pada suhu ruangan.

F. Pengujian

1. Pengujian Komposisi Kimia.

Uji komposisi dilakukan untuk mengetahui komposisi kimia yang

terkandung dalam bahan spesimen atau presentase dari tiap unsur kimia.

Pada gambar 15.Menunjukkan alat uji komposisi kimia.

Gambar 15. Alat uji komposisi kimia. (www.metalworkingnews, 2015)

Langkah pengujian komposisi adalah sebagai berikut :

45

b. Spesimen diletakkan padabeddan dibakar dengan semacam elektroda atau sinar laser hingga bahan mengalami pencairan atau rekristalisasi. Proses pembakaran elektroda ini tidak lebih dari tiga detik Alat uji

komposisi akan menangkap wama sensor cahaya hasil dari proses rekristalisasi dan diteruskan ke dalam program komputer dan mencatat hasilnya.

2. Pengujian tarik

Uji tarik yang dilakukan menggunakan Universal Testing Machine (UTM)yang dihubungkan langsung dengan Plotter, sehingga diperoleh grafik tegangan (MPa) dan regangan (%) yang memberikan informasi data berupa teganganUltimate(σult) danModulus Elastisitasbahan (ε).

Pada gambar 16.Menunjukkan alat uji tarik.

Gambar 16.Universal Testing Machine(UTM)(Dowling,1999).

46

benda uji dengan menggunakan tenaga hidrolik yang dimulai dari 0 kg

sehingga benda putus pada beban maksimum.Setelah benda uji putus kemudian diukur berapa besar penampang dan panjang benda uji setelah

putus. Untuk melihat beban dan gaya maksimum benda uji terdapat pada layar dgital dan dicatat sebagai data, setelah semua data diperoleh kemudian menghitung kekuatan tarik, kekuatan luluh, dan perpanjangan

benda.

3. Pengujian struktur mikro.

Pengujian struktur mikro ini bertujuan untuk mengamati struktur mikro pada hasil pengecoran aluminiumdan raw material.Gambar 17.Menunjukkan alat uji struktur mikro.

Gambar 17. Alat uji foto struktur mikro

Pada pengujian struktur mikro ini permukaan atas dan bawah harus sejajar, merata dan harus mengkilap. Pengerjaan selanjutnya setelah diamplas

47

Tujuannya adalah untuk membentuk permukaan yang mengkilap, sehingga

dapat diperoleh pemantulan cahaya yang baik saat dilakukan pengamatan dibawah mikroskop.Selain itu juga bertujuan untuk menghilangkan sisa-sisa partikel abrasif serta amplas yang masih tertinggal pada benda uji.

Proses pemolesan dengan menggunakan kain beludru yang sudah diberi autosol. Untuk menampakkan karakteristik struktur logam benda uji

dilakukan proses etsa pada permukaan benda yang diamati. Etsa berupa HF0,5% akan bereaksi dan melarutkan bagian-bagian tertentu, sehingga secara mikro permukaan akan mengalami pengkorosian. Dengan demikian

saat pengamatan, pemantulan yang terjadi akan berbeda dan kemudian kita dapat mengamati struktur yang berbeda satu dengan yang lain.Akhir dari

proses etsa, benda uji dibersihkan dengan alcohol dan dikeringkan sesaat, dengan menggunakan mikroskop beserta kameranya bagian-bagian tersebut dipotret dan diamati strukturnya. Pada penelitian ini pembesaran

48

G. Diagram Alir Penelitian

Gambar 18.Diagram alir penelitian Study Litelatur

Tahapan Persiapan

Pembuatan Cetakan

penyelesaian Spesimen

Pengujian :

1. Uji komposisi kimia 2. Uji tarik

3. Struktur mikro

Kesimpulan Mulai

Selesai Analisa data Proses Pengecoran

62

V. SIMPULAN DAN SARAN

A. Simpulan

Setelah melakukan penelitian dan pengolahan data, maka dapat diambil simpulan sebagai berikut:

1. Dalam penelitian ini kedua bahan aluminium yang telah di remelting termasuk dalam paduan Al-Si-Fe karena pada spesimen etalase 98,7%

adalah aluminium, 0,234% Si dan Fe 0,553%. Kemudian pada spesimen panci 98,6% adalah aluminium 0,246% Si dan Fe 0,497% sisanya adalah paduan unsur lain. Setelah dilakukan foto mikro terlihat unsur Si

penyebaranya ada yang merata pada dendrit aluminium dan ada yang tidak merata, hal ini yang mempengaruhi hasil dari pengujian mekanik

selanjutnya.

2. Proses remelting mempengaruhi sifat mekanis dan struktur mikro pada hasil ahir spesimen uji, untuk raw material mempunyai nilai tegangan tarik 160 MPa regangan 7% sedangkan nilai tegangan tarik terbesar dari hasil remelting 98,91 MPa regangan 7,67% spesimen dari bahan etalase kemudian aluminium bahan panci 65,17 MPa dan regangan 21,67%.

63

3. Dari hasil pengujian pada kedua bahan tersebut perbandingannya tidak

terlalu jauh, namun jelas terlihat secara nilai ketangguhanya terlihat pada spesimen dari bahan aluminium etalase. Sedangkan untuk keuletan atau

elastisitas bahan aluminium panci cenderung memiliki nilai yang lebih besar.

B. Saran

Berdasarkan hasil penelitian dan pembahasan, maka peneliti menyarankan:

1. Sebaiknya pada saat proses remelting suhu pada tungku harus dijaga dengan cara mengkur suhu tersebut selain saat peleburan berlangsung pada saat penuangan pun suhu harus dijaga agar laju penuangan pada logam cair

tidak terjadi pembekuan yang tidak merata.

2. Diharapkan jika pengujian ini akan dilanjutkan kembali maka proses

DAFTAR PUSTAKA

Badaruddin, Mohammad. 2003.“modul praktikum pengujian logam dan non-logam”. Labotatorium material teknik jurusan teknik mesin fakultas teknik universitas lampung. Bandar lampung.

Budiyono, Aris, 2004,Pengaruh Remelting terhadap Sifat Fisis dan Mekanis Paduan Aluminium, Tesis, Fakultas Teknik, Universitas Gadjah Mada, Jogjakarta

Chan, Yefri. 2010. Metalografi. dapat diunduh:

http://yefrichan.wordpress.com/2010/045/31/metalografi/. diakses pada: 20 Desember 2014; 23:20.

Dieter, George E (Alih bahasa: Ir. Sriati Djaprie, M.E., M.Met). 1996. Metalurgi Mekanik - Edisi Ketiga.Penerbit Erlangga. Jakarta.

Dowling, E. Norman, 1999. Mechanical Behavior Of Materials. 2nd edition. Printed in the united states of America.

Kememprin. 2013. http://www.kemenperin.go.id/artikel/5720/Kemenperin-Mendorong-Pengembangan-Industri-Aluminium-Terintegrasi (di akses pada tanggal 21 oktober 2014 pukul 10.58 WIB).

Raharjo, samsudi dkk, 2011. Analisa pengaruh pengecoran ulang terhadap sifat mekanik paduan alumunium ADC 12.

Rohimat, Agus. 1993.Kumpulan Materi Training Shot Peening PT. Garuda Indonesia. Diklat IPTN: Bandung.

Sonawan, Hery dan Suratman, Rochim. 2003“pengantar untuk memahami proses pengelasan logam”.ALFABETA. Bandung.

Surdia, Tata, Prof, Ir. 1999.“pengetahuan bahan teknik”.PT.pradnya paramita.

Surya, Firman. 2011. Pengaruh Penambahan Serbuk Besi (Fe) Terhadap Perubahan Sifat Mekanik Pada Aluminium (Al) Remelting. Universitas Lampung. Bandar Lampug.

Surya Irawan, Yudy. 2013. Material teknk -08th

Tony F., 2005.Operating Instructions. INSTRON 5582 UNIVERSAL TESTER

.