4 BAB 2

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1. Tinjauan Pustaka

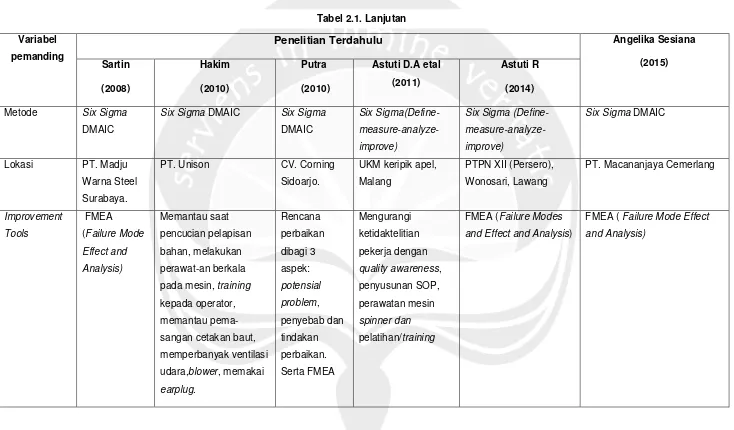

Penelitian-penelitian yang telah dilakukan terdahulu yang terkait dengan pengendalian kualitas, diantaranya dilakukan oleh Sartin (2008), Hakim (2010), Putra (2010), Astuti D.A etal (2011) dan Astuti R (2014),

5

252 yang disebabkan kinerja mesin masih kurang sesuai harapan. Berdasarkan nilai tersebut perbaikan utama yang diusulkan adalah dengan melakukan pemeliharaan mesin VFBD.

Sartin (2008) melakukan penelitian di PT. Madju Warna Steel Surabaya yang merupakan perusahaan yang bergerak dalam bidang pengecoran besi/baja ferrous (pengecoran logam) dengan bermacam-macam jenis ukuran, berat dan klas dari bahan cor sesuai dengan kebutuhan konsumen. Tujuan penelitian ini adalah untuk mengetahui penyebab defect yang ada dalam proses produksi bussing di PT. MWS. Tahap define yaitu menentukan CTQ, jumlah cacat produk sebanyak 5 jenis cacat antara lain : cetakan cuil, cetakan bocor, cetakan pecah, cetakan gelombang, dan cetakan keropos. Tahap measure yaitu pengukuran baseline kinerja. Hasil pengukuran pada tingkat output berupa data atribut yang akan ditentukan kinerjanya menggunakan satuan pengukuran DPMO dan kapabilitas sigma. Perhitungan berdasarkan data 5 bulan yaitu bulan Januari-Mei 2008. Dari hasil perhitungan diperoleh nilai sigma paling rendah pada bulan Januari 2008 dengan nilai DPMO yaitu : 29,412 yang dikonversikan dengan nilai sigma sebesar 3, 391 sigma. Sedangkan nilai DPMO terendah bulan Mei 2008 yaitu sebesar 8,696 yang dikonversikan dengan nilai sigma sebesar 3,793 Sigma. Tahap analyze yaitu menghitung prosentase jenis cacat/reject produk bussing dari periode bulan Januari-Mei 2008.Berdasarkan hasil perhitungan diketahui bahwa jenis cacat pada bulan Januari 2008 yang paling besar. Jenis cacatnya antara lain : cuil 33,34%, keropos 26,67%, gelombang 20%, bocor 13,33 % dan pecah 6,67%.Setelah itu mengidentifikasi sumber-sumber penyebab cacat bulan Januari menggunakan fishbone diagram. Tahap improve yaitu rencana perbaikan, Alat bantu yang digunakan menentukan prioritas rencana perbaikan adalah FMEA. Tahap control yaitu improve FMEA, diperoleh urutan prioritas usulan pengendalian. Dengan melakukan tindakan perbaikan secara terus-menerus sesuai dengan prioritas, pada tahun-tahun mendatag diharapkan terdapat peningkatan kualitas bussinghingga mampu mendekat 6σ.

6

7

Hakim (2010) melakukan penelitian di PT. Unison yang merupakan sebuah perusahaan yang bergerak di bidang produksi baut dengan produknya yaitu baut metris (M), withworth (W) dan baut baja dengan segala macam ukuran. Kualitas produk baut PT. Unison dianggap belum maksimal, hal ini ditunjukkan oleh banyaknya produk cacat sebesar 3% dari setiap hasil produksi. Pada tahap define ditentukan jumlah defect paling banyak yaitu ulir miring sebanyak 100 unit. Dalam tahap measurement digunakan diagram pareto untuk menentukan cacat paling dominan yang nantinya akan diidentifikasi sebagai CTQ. Karateristik kualitasnya yaitu kepala baut cuil, ulir miring, baut bengkok kepala baut miring dan kepala baut retak. Selanjutnya pada tahap analyze digunakan diagram sebab-akibat untuk menentukan penyebab paling utama terjadinya cacat. Pada tahap improvement antara lain: pemantauan saat pencucian dan pelapisan bahan, melakukan perawatan berkala pada mesin, training, imbauan kepada operator, memantau pemasangan cetakan baut, memperbanyak ventilasi udara dan blower, memakai earplug. Tahap control dilakukan pengendalian atau pemantauan terhadap standar baru yang telah diterapkan. Hasil dari penelitian ini adalah beberapa usulan perbaikan untuk dapat mencapai kondisi zero defect. Diantaranya adalah pemberian imbauan dan pelatihan operator, pemantauan proses produksi, pemerikasaan dan perawatan mesin.

8

pembuatan peta kontrol. Pembuatan peta kendali �̅ dan R dilakukan untuk mengetahui apakah proses spinning sudah terkendali atau belum. Hasil pengukuran menunjukan proses dalam keadaan terkendali dan tidak ada titik-titik yang berada diluar batas control. Pengukuran DPMO dan kapabilitas proses. Nilai DPMO pada proses spinning sebesar 271.300 dikonversikan ke dalam nilai Sigma adalah 2,11 Sigma. Nilai tersebut mempresentasikan bahwa setelah diproduksi sebanyak satu juta produk keripik apel kemasan 100 g, didapatkan remukan yang tidak sesuai dengan standar sebanyak 271.300 kemasan. Tahap analyze yaitu faktor-faktor penyebab kerusakan apel diiketahui dengan menggunakan diagram sebab-akibat . Tahap improve yaitu berdasarkan analisis penyebab cacat remukan, rekomendasi yang dapat diberikan kepada pihak industri untuk memperkecil jumlah cacat remukan yaitu mengurangi ketidaktelitian pekerja dengan quality awareness. Yang termasuk dari quality awareness adalah evaluasi pekerja dilakukan secara rutin (1 bulan sekali), penyusunan SOP dilakukan untuk mengurangi kerusakan keripik apel akibat penanganan yang kurang benar. SOP pada proses spinning sesuai efisiensi kerja mesin serta pengukuran remukan setelah proses spinning, perawatan mesin spinner dilakukan secara berkala sehingga mesin dalam kondisi baik dan pelatihan/training tentang cara pengoperasian mesin secara efisien. Selain itu perlu juga diberikan pelatihan mengenai peningkatan kualitas produk. Pelatihan dapat berupa pemberian informasi teknologi agar konsisten dan terorganisir dengan baik.

Penelitian yang dilakukan sekarang bertujuan untuk menganalisis tingkat cacat yang masih diatas target, mengidentifikasi jenis defect yang paling banyak ditemukan di bagian finishing, mengetahui faktor-faktor penyebab terjadinya jenis defect, merumuskan solusi perbaikan serta mengevaluasi nilai sigma sebelum dan sesudah implementasi. Penelitian ini dilakukan di PT. Macananjaya Cemerlang yang merupakan sebuah perusahaan yang bergerak di bidang percetakan. Produk yang diamati adalah buku dengan jenis softcover karena produk ini paling banyak dipesan atau diminati oleh pelanggan.

9

menganalisis kualitas PT. Macananjaya Cemerlang adalah define, measure, analyze, dan improve. Tools yang digunakan dalam penelitian ini diantaranya untuk tahap define diagram SIPOC, CTQ TREE; untuk tahap measure digunakan map process, peta kendali U, perhitungan DPMO dan nilai Sigma; untuk tahap analyze digunakan diagram pareto, diagram sebab-akibat; untuk tahap improve digunakan FMEA dan untuk tahap control digunakan lembar checksheet dan melakukan pembuatan instruksi kerja mesin web. Hasil dari penelitian ini diharapkan dapat memberikan solusi terhadap permasalahan kualitas yang dihadapi oleh perusahaan terutama dalam pengendalian cacat produk yang melebihi target.

10

Tabel 2.1. Persamaan dan Perbedaan Penelitian Sebelumnya dengan penelitian Sekarang.

Variabel

Pembanding

Penelitian Terdahulu Angelika Sesiana

(2015)

Frypan Keripik apel Produk teh dalam proses Pengeringan

11 Variabel

pemanding

Penelitian Terdahulu Angelika Sesiana

(2015)

Six Sigma DMAIC Six Sigma

DMAIC

FMEA ( Failure Mode Effect

12 2.2 Dasar Teori.

2.2.1. Pengertian Kualitas.

Kualitas suatu produk yang dihasilkan oleh suatu perusahaan sangat menentukan kemajuan dan perkembangan perusahaan di masa yang akan datang. Arti dan definisi kualitas dari mutu sangat beragam, tergantung pada jenis produknya. Perusahaan non-jasa yang diutamakan adalah produk yang dihasilkan (produknya berupa barang bukan jasa). Sedangkan untuk perusahaan jasa yang diutamakan adalah pelayanannya kepada konsumen (Dewi, 2000:13). Beberapa pendefinisian mutu yang yang diungkapkan oleh para ahli dirangkum yang dikutip dalam Nasution (2001) antara lain sebagai berikut :

a. Juran (1962)

Kualitas produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan.

b. Crosby (1979)

Kualitas adalah conformance to requirement, yaitu sesuai dengan yang diisyaratkan dan distandarkan.Suatu produk memiliki kualitas apabila sesuai dengan standar mutu yang ditentukan. Standar kualitas meliputi bahan baku, proses produksi dan produk jadi.

c. Deming (1982)

Kualitas adalah kesesuaian dengan kebutuhan pasar atau konsumen. Menurut Deming suatu perusahaan harus benar-benar mengerti apa yang dibutuhkan konsumen atau suatu produk yang akan dihasilkan.

d. Feigenbaum (1986)

Kualitas adalah kepuasan pelanggan sepenuhnya (full) customers satisfaction. Suatu produk dikatakan berkualitas apabila dapat memberikan kepuasan sepenuhnya kepada konsumen,yaitu sesuai dengan apa yang diharapkan konsumen atas suatu produk.

e. Garvin (1988)

Kualitas adalah suatu kondisi dinamis yang berhubungan dengan produk, manusia/tenaga kerja, proses dan tugas kerja serta lingkunganmemenuhi atau melebihi harapan pelanggan atau konsumen.

13

3. Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

2.2.2. Dimensi Kualitas.

Menurut Tjiptono (2011) dimensi kualitas produk manufaktur adalah sebagai berikut:

1. Performance (performansi) berkaitan dengan aspek fungsional dari produk, merupakan karateristik utama atau mendasar yang dipertimbangkan pelanggan ketika ingin membeli suatu produk.

2. Features merupakan karateristik sekunder atau pelengkap, berkaitan dengan pengembangan karateristik utama.

3. Reliability (keandalan) berkaitan dengan kemungkinan suatu produk berfungsi secara berhasil dalam periode waktu tertentu juga kondisi tertentu. 4. Conformance (konformasi) berkaitan dengan tingkat kesesuaian produk terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan keinginan pelanggan.

5. Durability (daya tahan) merupakan ukuran masa pakai suatu produk.

6. Serviceability (kemampuan pelayanan) merupakan karateristik yang berkaitan dengan kecepatan/kesopanan, kompetensi, kemudahan, dan akurasi dalam melakukan reparasi.

7. Esthetics (estetika) merupakan karateristik mengenai keindahan atau data tarik produk.

8. Perceived quality (kualitas yang dirasakan/dipersepsikan) bersifat subjektif, berkaitan dengan perasaan pelanggan dalam mengkonsumsi produk tersebut.

2.2.3. Kegiatan Pengendalian Kualitas.

Kegiatan pengendalian kualitas pada dasarnya terdiri dari 4 langkah menurut Nasution (2001) yaitu :

a. Menetapkan standar

14 b. Menilai kesesuaian

Membandingan antara produk yang dibuat dengan standar-standar yang telah ditetapkan.

c. Mengambil tindakan yang diperlukan

Mencari penyebab timbulnya masalah dan mencari pemecahan masalahnya. d. Merencanakan perbaikan

Mengembangkan usaha-usaha yang kontinyu untuk memperbaiki standar- standar biaya, prestasi, keamanan dan keandalan.

Dengan adanya pengendalian kualitas diharapkan penyimpangan-penyimpangan yang muncul dapat dikurangi dan proses dapat diarahkan pada tujuan yang ingin dicapai. Oleh karena itu, fungsi pengendalian kualitas harus dilaksanakan sebelum maupun pada saat proses dilakukan.

2.2.4. Six Sigma.

Pyzdek (2003) menyebutkan Six Sigma merupakan metode pengendalian dan peningkatan kualitas yang berfokus pada proses sehingga mencapai 3,4 cacat dalam satu juta kemungkinan. Evans dan Lindsay (2007) menyebutkan Six Sigma paling tepat didefinisikan sebagai metode peningkatan proses bisnis yang bertujuan untuk menemukan dan mengurangi faktor-faktor penyebab kecacatan dan kesalahan, mengurangi waktu siklus dan biaya operasi,meningkatkan produktivitas, memenuhi kebutuhan pelanggan dengan lebih baik, mencapai tingkat pendayagunaan aset yang lebih tinggi, serta mendapatkan hasil atas investasi yang lebih baik dari segi produksi maupun pelayanan.

Secara etimologi Six Sigma tersusun dari 2 kata yaitu Six yang berarti enam dan Sigma yang merupakan simbol dari standar deviasi. Istilah Six Sigma diambil dari terminologi statistik, dimana sigma (�) adalah simpangan baku dalam distribusi normal dengan probabilitas (a) ± 6 (enam) atau sama dengan P value = 0,999996 atau efektivitas sebesar 99, 9996%.

15

adalah tingkat dengan jumlah cacat paling banyak 3,4 cacat per satu juta kemungkinan.

Meskipun demikian, tidak semua proses harus beroperasi pada tingkatan Six Sigma. Tingkatan yang tepat tergantung pada seberapa penting suatu proses secara strategis serta biaya perbaikan jika dibandingkan dengan keuntungan yang dihasilkannya.

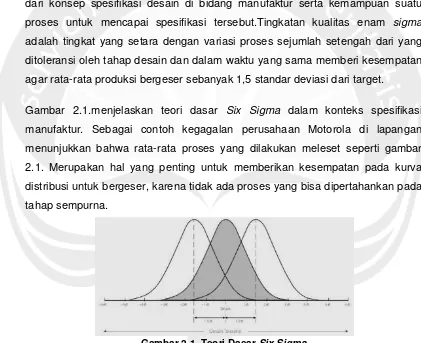

2.2.5. Dasar Statistik Six Sigma.

Enam Sigma mewakili tingkatan kualitas di mana kesalahan paling banyak berjumlah 3,4 cacat per satu juta kemungkinan. Konsep ini berakar dan berasal dari konsep spesifikasi desain di bidang manufaktur serta kemampuan suatu proses untuk mencapai spesifikasi tersebut.Tingkatan kualitas enam sigma adalah tingkat yang setara dengan variasi proses sejumlah setengah dari yang ditoleransi oleh tahap desain dan dalam waktu yang sama memberi kesempatan agar rata-rata produksi bergeser sebanyak 1,5 standar deviasi dari target.

Gambar 2.1.menjelaskan teori dasar Six Sigma dalam konteks spesifikasi manufaktur. Sebagai contoh kegagalan perusahaan Motorola di lapangan menunjukkan bahwa rata-rata proses yang dilakukan meleset seperti gambar 2.1. Merupakan hal yang penting untuk memberikan kesempatan pada kurva distribusi untuk bergeser, karena tidak ada proses yang bisa dipertahankan pada tahap sempurna.

Gambar 2.1. Teori Dasar Six Sigma

Sumber : James R. Evans dan William M. Lindsay,”An introduction Six Sigma& Process Improvement. (2007)

16

kita dapat mengharapkan cacat hanya terjadi sejumlah 3,4 per satu juta kejadian. Jika rata-rata tersebut dapat dijaga tepat sesuai target (area distribusi pada gambar 2.1.) maka kemungkinan terjadinya cacat hanyalah satu per satu miliar kejadian. Jika pergeseran terjadi kedua arah, maka kemungkinan cacat pada tingkatan enam sigma paling banyak hanyalah 6,8 per satu juta kesempatan. Jumlah cacat untuk beberapa pergeseran proses satu arah dari mean dapat dilihat pada Tabel 2.1.

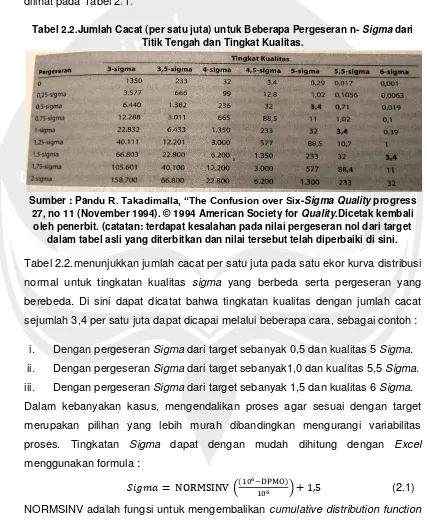

Tabel 2.2.Jumlah Cacat (per satu juta) untuk Beberapa Pergeseran n- Sigma dari Titik Tengah dan Tingkat Kualitas.

Sumber : Pandu R. Takadimalla, “The Confusion over Six-Sigma Quality progress 27, no 11 (November 1994). © 1994 American Society for Quality.Dicetak kembali

oleh penerbit. (catatan: terdapat kesalahan pada nilai pergeseran nol dari target dalam tabel asli yang diterbitkan dan nilai tersebut telah diperbaiki di sini.

Tabel 2.2.menunjukkan jumlah cacat per satu juta pada satu ekor kurva distribusi normal untuk tingkatan kualitas sigma yang berbeda serta pergeseran yang berebeda. Di sini dapat dicatat bahwa tingkatan kualitas dengan jumlah cacat sejumlah 3,4 per satu juta dapat dicapai melalui beberapa cara, sebagai contoh :

i. Dengan pergeseran Sigma dari target sebanyak 0,5 dan kualitas 5 Sigma. ii. Dengan pergeseran Sigma dari target sebanyak1,0 dan kualitas 5,5 Sigma. iii. Dengan pergeseran Sigma dari target sebanyak 1,5 dan kualitas 6 Sigma. Dalam kebanyakan kasus, mengendalikan proses agar sesuai dengan target merupakan pilihan yang lebih murah dibandingkan mengurangi variabilitas proses. Tingkatan Sigma dapat dengan mudah dihitung dengan Excel menggunakan formula :

17 2.2.6. Manfaat Six Sigma

Manfaat dari penerapan Six Sigma berbeda untuk setiap perusahaan tergantung pada usaha yang dijalankan dan visimisi serta strategi perusahaan yang bersangkutan. Tetapi pada umumnya dengan penerapan Six Sigma akan ada perbaikan dalam hal-hal berikut ini (Pande dkk., 2000) :

i. Pengurangan biaya

ii. Pertumbuhan pangsa pasar iii. Pengurangan waktu siklus iv. Loyalitas pelanggan

v. Pengurangan cacat vi. Peningkatan produktivitas vii. Pengembangan produk

2.2.7. Tujuan Six Sigma

Tujuan dari peningkatan kualitas Six Sigma dapat dipandang menjadi dua kategori yaitu tujuan umum dan tujuan khusus. Tujuan umum dari Six Sigma adalah untuk memperbaiki sistem manajemen suatu perusahaan yang terkait dengan pelanggan. Tujuan khusus dari Six Sigma adalah untuk memperbaiki proses yang difokuskan pada usaha untuk mengurangi varian proses yang cacat sehingga dapat mencapai 3,4 DPMO. Potensi untuk timbulnya cacat memang akan selalu ada karena tidak ada proses yang sempurna, walaupun proses berlangsung dengan baik dan benar sesuai dengan yang diharuskan. (Pande dkk., 2002).

2.2.8. Metodologi Six Sigma DMAIC

Pemecahan masalah (problem solving) adalah aktivitas yang melibatkan perubahan suatu keadaan yang sedang berlangsung sebagaimana seharusnya. Bertahun-tahun yang lalu, Juran mendefinisikan terobosan (breakthrough) sebagai pencapaian suatu tingkat perbaikan yang membawa perusahaan ke tingkatan yang belum pernah dicapainya.Tujuan Six Sigma sering kali berfokus pada perbaikan yang menambah nilai kepada perusahaan dan pelanggan perusahaan tersebut melalui pendekatan pemecahan masalah yang sistematis.

18

i. Pendefinisan ulang dan analisis masalah: Mengumpulkan dan mengorganisasikan informasi, menganalisis data dan asumsi yang mendasari data tersebut serta menelaah masalah untuk mendapatkan perspektif baru dengan tujuan agar memperoleh definisi masalah yang dapat diperbaiki.

ii. Mengumpulkan ide: brainstoarming untuk mengembangkan potensi solusi. iii. Mengevaluasi dan memilih ide: menentukan apakah ide-ide yang dijaukan

bermanfaat dan akan mencapai tujuan pemecahan masalah.

iv. Mengimplementasikan ide: menjual solusi tersebut dan mendapatkan dukungan dari orang-orang yang akan menggunakan ide tersebut.

Tema-tema ini tercermin dalam metodologi pemecahan masalah utama yang digunakan Six Sigma yaitu DMAIC- Merumuskan,mengukur,menganalisis, meningkatkan dan mengendalikan. (Evans dan Lindsay, 2007)

a. Define (D)

Tahapan dalam fase Define : i. Penentuan Cakupan Proyek.

Perusahaan memiliki sejarah produksi percetakan buku yang tidak memuaskan, setelah mempelajari data jenis cacat, jumlah cacat, jumlah defective, meningkatkan kepuasan konsumen dan menurunkan jumlah cacat produksi sehingga sesuai target.

ii. Mengidentifikasi Proses Bisnis melalui SIPOC (Suppliers, Input, Process, Output, Customers).

Proses bisnis dapat dilihat dengan diagram SIPOC. Diagram SIPOC menggambarkan interaksi keseluruhan proses pada percetakan buku softcover. iii. Mengidentifikasikan Faktor Critical to Quality (CTQ).

CTQ merupakan karakterisitik kualitas pada produk yang berpengaruh terhadap kepuasan pelanggan. CTQ kunci dan CTQ potensial yang berpengaruh dalam menimbulkan cacat produk termasuk di dalam Critical To Quality / CTQ Tree. b. Measure (M)

Tahapan dalam fase Measure:

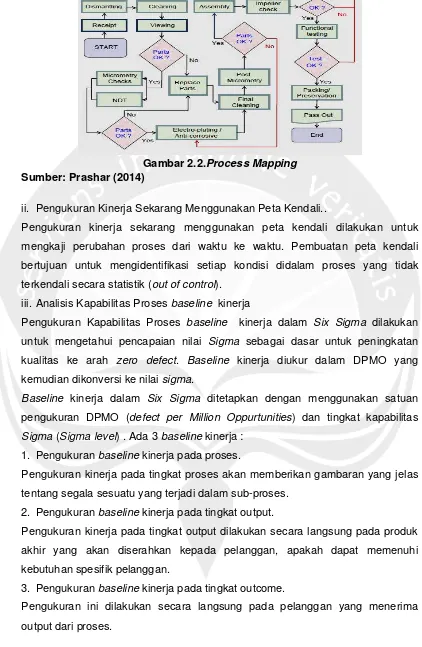

i. Pemetaan proses (Process mapping )

19

Gambar 2.2.Process Mapping Sumber: Prashar (2014)

ii. Pengukuran Kinerja Sekarang Menggunakan Peta Kendali..

Pengukuran kinerja sekarang menggunakan peta kendali dilakukan untuk mengkaji perubahan proses dari waktu ke waktu. Pembuatan peta kendali bertujuan untuk mengidentifikasi setiap kondisi didalam proses yang tidak terkendali secara statistik (out of control).

iii. Analisis Kapabilitas Proses baseline kinerja

Pengukuran Kapabilitas Proses baseline kinerja dalam Six Sigma dilakukan untuk mengetahui pencapaian nilai Sigma sebagai dasar untuk peningkatan kualitas ke arah zero defect. Baseline kinerja diukur dalam DPMO yang kemudian dikonversi ke nilai sigma.

Baseline kinerja dalam Six Sigma ditetapkan dengan menggunakan satuan pengukuran DPMO (defect per Million Oppurtunities) dan tingkat kapabilitas Sigma (Sigma level) . Ada 3 baseline kinerja :

1. Pengukuran baseline kinerja pada proses.

Pengukuran kinerja pada tingkat proses akan memberikan gambaran yang jelas tentang segala sesuatu yang terjadi dalam sub-proses.

2. Pengukuran baseline kinerja pada tingkat output.

Pengukuran kinerja pada tingkat output dilakukan secara langsung pada produk akhir yang akan diserahkan kepada pelanggan, apakah dapat memenuhi kebutuhan spesifik pelanggan.

3. Pengukuran baseline kinerja pada tingkat outcome.

20 c. Analyze (A)

Tahapan dalam fase Analyze:

i. Mengidentifikasi sumber-sumber dan akar penyebab dari masalah kualitas. Proyek Six Sigma membutuhkan :

1. Identifikasi masalah secara tepat.

2. Menemukan sumber masalah dan akar penyebab dari masalah kualitas ini. 3. Mengajukan solusi masalah kualitas yang efektif dan efisien.

4. Sumber penyebab masalah kualitas yang ditemukan berdasarkan prinsip 7M, yaitu: manpower (tenaga kerja), machines (mesin dan peralatan), methods (metode kerja), materials (bahan baku), media (environment), motivation (motivasi) dan money (keuangan). (Gazpersz, 2007:241-243).

d. Improve (I)

Merupakan tahap peningkatan kualitas Six Sigma dengan melakukan pengukuran (lihat dari peluang, kerusakan, proses kapabilitas saat ini), rekomendasi ulasan perbaikan, menganalisa kemudian tindakan perbaikan dilakukan.

e. Control (C)

Ketika proses improvement menunjukkan peningkatan yang signifikan, proses harus selalu diawasi agar kondisi ini dapat dipertahankan. Control dapat dijadikan dasar untuk continous improvement pada proyek selanjutnya untuk mengembangkan kapabilitas proses ke arah yang lebih baik. Pada tahap ini hasil peningkatan kualitas didokumentasikan dan disebarluaskan, prosedur didokumentasikan dan dijadikan sebagai pedoman standar. Terdapat dua alasan dalam melakukan standarisasi, yaitu :

1. Apabila tindakan peningkatan kualitas atau solusi masalah tidak distandarisasi terdapat kemungkinan bahwa setelah periode waktu tertentu, pihak kualitas dan karyawan akan menggunakan kembali cara kerja yang lama sehingga memunculkan masalah yang telah terselesaikan itu.

21 2.2.9. Isitilah Dalam Six Sigma

Berikut ini adalah istilah – istilah yang perlu diketahui dalam Six Sigma menurut Evans dan Lindsay (2007) :

1. Critical to Quality (CTQ)

Critical to Quality adalah suatu cara pengukuran produk/proses yang standar kinerja atau batas spesifikasinya harus sesuai dengan kepuasan pelanggan. CTQ berguna untuk mengajarkan perbaikan dengan persyaratan kepuasan pelanggan.

2. Defect dan defective

Defect adalah cacat, kesalahan serta kekurangan atau atau ketidaksesuaian (nonconforming) yang dapat menyebabkan berkurangnya nilai dari suatu unit produk. Suatu cacat tunggal (single defect) apakah dapat menyebabkan defective adalah tergantung pada spesifikasi produk maupun spesifikasi pelanggan. Defective adalah terganggunya nilai atau fungsi dari seluruh unit atau produk sehingga produk tersebut dinyatakan tidak dapat digunakan lagi atau tidak memenuhi standar kualitas produksi.Unit atau Produk yang defective minimal memiliki 1 (satu) defect. Dalam 1 unit produk defective bisa terdiri dari beberapa defects.

3. DPU

Defect per unit (DPU) adalah ukuran kegagalan yang dihitung dalam peningkatan kualitas kualitas Six Sigma, yang menunjukan banyaknya cacat atau kegagalan yang terjadi pada produk secara keseluruhan. Formula DPU dapat dituliskan sebagai berikut :

DPU = (2.2) Keterangan :

DPU = Jumlah nonconformities per unit D = Jumlah cacat yang ditemukan U = Jumlah unit yang diproduksi 4. DPO

Defect per Opportunities (DPO) adalah ukuran kegagalan yang dihitung dalam peningkatan kualitas Six Sigma, yang menunjukan banyaknya cacat atau kegagalan berdasarkan banyaknya produk dilihat dari CTQ potensial yang menyebabkan cacat tersebut. Sehingga dapat dituliskan sebagai berikut :

DPO = D

22 Keterangan :

DPO = Jumlah nonconformities per peluang kejadian.

D = Jumlah nonconformities yang terjadi pada produk secara keseluruhan. TO = Jumlah peluang terjadinya cacat pada semua produk.

5. Defect per Million Opportunities (DPMO)

Defect per Million Opportunities (DPMO) adalah ukuran kegagalan dalam program peningkatan kualitas Six Sigma yang menunjukan kegagalan per sejuta kesempatan. Formula DPMO dituliskan sebagai berikut:

DPMO = DPO x . . (2.4)

2.2.10. Tools dalam Six Sigma

Ada beberapa alat (tools) yang digunakan dalam metode Six Sigma. Alat ini digunakan agar mempermudah dalam pengaplikasian Six Sigma ke dalam penyelesaian suatu permasalahan kualitas. Tools tersebut diantaranya adalah: a. Diagram Pareto

Diagram pareto diperkenalkan oleh seorang ahli yaitu Alfred Pareto, 80% masalah atau kerugian dapat disebabkan oleh 20% dari masalah kualitas. Oleh karena itu, Prinsip Pareto sering disebut dengan aturan 80-20. Diagram pareto ditampilkan pada gambar 2.3, merupakan suatu diagram yang mengurutkan data dari frekuensi terbesar sampai terkecil. Selain itu, diagram paretoini akan membantu untuk memfokuskan pada masalah kerusakan produk yang lebih sering terjadi, yang mengisyaratkan masalah-masalah mana yang bila ditangani akan memberikan manfaat yang besar. Pareto adalah tipe diagram batang, diagram ini biasanya digunakan untuk menggolongkan beberapa kategori dan dilengkapi dengan persentase masing-masing kategori. Rumus % cacat sebagai berikut :

% cacat = �ℎ ���� �� �

�ℎ ���� � � ℎ�

(2.5)

23

Gambar 2.3. Diagram Pareto

Sumber: tool-of-qc-7-alat-kontrol-kualitas.html

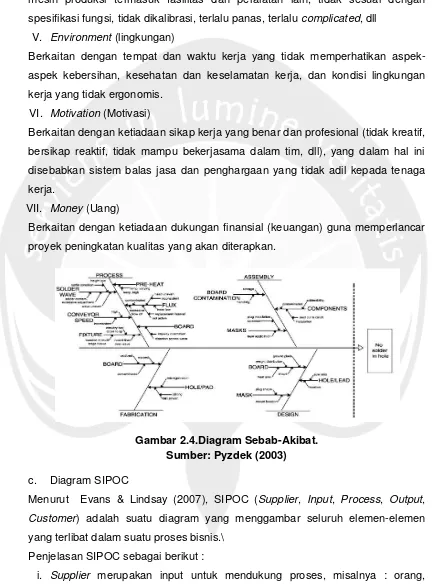

b. Diagram Sebab-Akibat.

Cause Effect Diagram adalah suatu tools yang memperlihatkan hubungan antara permasalahan yang dihadapi dengan kemungkinan penyebabnya serta faktor-faktor yang mempengaruhinya. Diagram ini ditampilkan pada gambar 2.4. Biasa disebut dengan diagram fishbone karena bentuknya yang seperti tulang ikan. Masalah yang terjadi dianggap sebagai kepala ikan sedangkan penyebab masalah dilambangkan dengan tulang-tulang ikan yang dihubungkan menuju kepala ikan. Tulang paling kecil adalah penyebab yang paling spesifik yang membangun penyebab yang lebih besar (tulang yang lebih besar). Menurut Gazperz (2002) : 241-243 faktor-faktor yang mempengaruhi dan menjadi sumber penyebab kerusakan produk secara umum dapat digolongkan sebagai berikut :

I. Material (bahan mentah atau komponen)

Berkaitan dengan ketiadaan spesifkasi kualitas dari bahan baku dan bahan penolong yang digunakan, ketidaksesuaian dengan spesifikasi kualitas bahan baku dan bahan penolong yang ditetapkan, ketiadaan penanganan yang efektif terhadap bahan baku dan bahan penolong tsb, dll

II. Man Power (Tenaga Kerja)

Berkaitan dengan kekurangan dalam pengetahuan (tidak terlatih dan tidak pengalaman),kekurangan dalam ketampilan dasar yang berkaitan dengan mental dan fisik, kelelahan, stres, ketidakpedulian,dll.

III. Methods (Metode kerja atau proses prosedur operasi)

24 IV. Machines ( Mesin dan Peralatan)

Berkaitan dengan tidak adanya sistem perawatan preventif terhadap mesin-mesin produksi termasuk fasilitas dan peralatan lain, tidak sesuai dengan spesifikasi fungsi, tidak dikalibrasi, terlalu panas, terlalu complicated, dll

V. Environment (lingkungan)

Berkaitan dengan tempat dan waktu kerja yang tidak memperhatikan aspek-aspek kebersihan, kesehatan dan keselamatan kerja, dan kondisi lingkungan kerja yang tidak ergonomis.

VI. Motivation (Motivasi)

Berkaitan dengan ketiadaan sikap kerja yang benar dan profesional (tidak kreatif, bersikap reaktif, tidak mampu bekerjasama dalam tim, dll), yang dalam hal ini disebabkan sistem balas jasa dan penghargaan yang tidak adil kepada tenaga kerja.

VII. Money (Uang)

Berkaitan dengan ketiadaan dukungan finansial (keuangan) guna memperlancar proyek peningkatan kualitas yang akan diterapkan.

Gambar 2.4.Diagram Sebab-Akibat. Sumber: Pyzdek (2003)

c. Diagram SIPOC

Menurut Evans & Lindsay (2007), SIPOC (Supplier, Input, Process, Output, Customer) adalah suatu diagram yang menggambar seluruh elemen-elemen yang terlibat dalam suatu proses bisnis.\

Penjelasan SIPOC sebagai berikut :

25

ii. Input merupakan material, manusia, metode dan mesin (4M) yang dibutuhkan untuk jalannya suatu proses.

iii. Process

Merupakan kumpulan aktivitas untuk mengelola input menjadi output yang akan diberikan atau disampaikan pada customers.

iv. Output merupakan produk yang diinginkan oleh customers. v. Customers merupakan pihak yang menggunakan output.

d. CTQ Tree

CTQ Tree adalah faktor-faktor kualitas yang penting bagi pelanggan dari tingkat yang paling tinggi hingga paling rendah. CTQ tree membantu tim pelaksana proyek untuk lebih menajamkan fokus, dari kebutuhan umum menjadi kebutuhan yang lebih terukur secara spesifik.

e. Peta kendali (Control Chart)

Control Chart adalah grafik yang digunakan untuk mengkaji perubahan proses dari waktu ke waktu. Pembuatan control chart bertujuan untuk mengidentifikasi setiap kondisi didalam proses yang tidak terkendali secara statistik (out of control).Ciri khas dari control chart baik untuk dapat variabel maupun atribut selalu di batas oleh batas kendali atas (Upper Control Limit) dan batas kendali bawah (Lower Control Limit). Jika nilai sampel jatuh di luar batas pengendalian berarti penyebab khusus mempengaruhi proses tersebut dan proses tersebut tidak stabil.

P chart digunakan untuk pengendalian proporsi produksi cacat atau sering disebut diagram cacat pecahan (fraction defective diagram), sedikit berbeda dengan NP chart, NP chart digunakan untuk memonitor jumlah produk cacat di dalam sampel, ukuran dari masing-masing sampel harus konstan.

26 f. u-chart

Menurut Evans dan Lindsay (2007) di dalam proses manufaktur jumlah kecacatan sama pentingnya dengan produk tersebut bersifat cacat. Data nonconformites dapat memberikan informasi yang lebih banyak daripada nonconforming karena biasanya terdapat beberapa jenis nonconformity yang berbeda dalam satu itemnonconforming. u-chart merupakan control chart atribut untuk menghitung number of nonconformities per unit atau DPU. u-chart digunakan untuk mengendalikan jumlah cacat rata-rata kecacatan per unit ketika ukuran subgroup berbeda.

u-chart asal mulanya dibentuk dari inspeksi produk 100%. Kenyataannya, produk yang diproduksi selalu tidak sama sehingga ukuran sampel tidak konstan. Hal tersebut mengakibatkan variasi batas kendali akan sesuai dengan ukuran sampel masing-masing subgrup (Montgomery, 1991).

Perhitungan untuk menentukan average number of nonconformities per unit untuk ukuran sampel yang berbedadapat dilihat pada persamaan 2.6.

� =��

� (2.6)

Perhitungan CL, UCL dan LCL dan u dapat dilihat pada persamaan 2.7 sampai 2.10.

� = number of nonconformities per unit ni = ukuran sampel

ci = jumlah nonconformities

27

g. Faillure Mode and Effect Analysis (FMEA).

FMEA merupakan teknik evaluasi dimana kegagalan dari sebuah sistem dapat terjadi untuk menentukan efek dari kegagalan dampak dari kegagalan tersebut serta merekomendasikan tindakan yang bersifat korektif. FMEA terdiri dari process FMEA (PFMEA) dan design FMEA (DFMEA) . PFMEA digunakan untuk menganalisis manufacturing atau assembly, dan proses lain yang berfokus pada input proses. DFMEA digunakan untuk menganalisis pada fase perancangan yang bertujuan untuk meningkatkan desain. Yang dan El-Haik (2003).

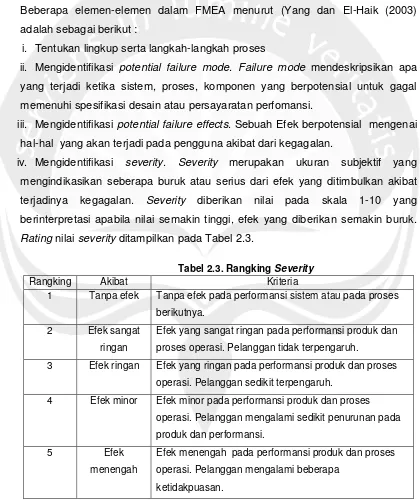

Beberapa elemen-elemen dalam FMEA menurut (Yang dan El-Haik (2003) adalah sebagai berikut :

i. Tentukan lingkup serta langkah-langkah proses

ii. Mengidentifikasi potential failure mode. Failure mode mendeskripsikan apa yang terjadi ketika sistem, proses, komponen yang berpotensial untuk gagal memenuhi spesifikasi desain atau persayaratan perfomansi.

iii. Mengidentifikasi potential failure effects. Sebuah Efek berpotensial mengenai hal-hal yang akan terjadi pada pengguna akibat dari kegagalan.

iv. Mengidentifikasi severity. Severity merupakan ukuran subjektif yang mengindikasikan seberapa buruk atau serius dari efek yang ditimbulkan akibat terjadinya kegagalan. Severity diberikan nilai pada skala 1-10 yang berinterpretasi apabila nilai semakin tinggi, efek yang diberikan semakin buruk. Rating nilai severity ditampilkan pada Tabel 2.3.

Tabel 2.3. Rangking Severity

Rangking Akibat Kriteria

1 Tanpa efek Tanpa efek pada performansi sistem atau pada proses

berikutnya.

2 Efek sangat

ringan

Efek yang sangat ringan pada performansi produk dan

proses operasi. Pelanggan tidak terpengaruh.

3 Efek ringan Efek yang ringan pada performansi produk dan proses

operasi. Pelanggan sedikit terpengaruh.

4 Efek minor Efek minor pada performansi produk dan proses

operasi. Pelanggan mengalami sedikit penurunan pada

produk dan performansi.

5 Efek

menengah

Efek menengah pada performansi produk dan proses

operasi. Pelanggan mengalami beberapa

28

Rangking Akibat Kriteria

6 Efek

signifikan

Efek signifikan pada proses mungkin menyebabkan

komponen diperbaiki atau dikerjakan ulang . Pelanggan

mengalami ketidaksenangan. Produk mengalami

penurunan performansi tetapi masih dapat beroperasi

dengan aman.

7 Efek mayor Efek yang besar pada proses , dibutuhkan perbaikan

atau pengerjaan ulang komponen. Pelanggan kecewa.

Produk sangat terpengaruh tetapi masih dapat

beroperasi, tetapi masih aman.

8 Efek ekstrim Efek yang ekstrim pada proses , dibutuhkan perbaikan

atau pengerjaan ulang komponen. Pelanggan kecewa.

Produk sangat terpengaruh tetapi masih dapat

beroperasi, tetapi masih aman.

9 Efek serius Efek yang serius. Mampu menghentikan produk,

berhubungan dengan kemanan, kegagalan bertahap.

10 Efek

berbahaya

Efek berbahaya. Efek tiba-tiba yang berhubungan

dengan kemanan. Tidak sesuai dengan peraturan

pemerintah.

v. Mengidentifikasi potensial cause. Potensial Cause merupakan penyebab yang menimbulkan terjadinya kegagalan.

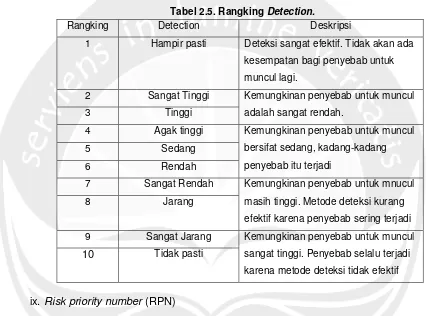

vi. Mengidentifikasi occurance. Occurance atau probabilitas munculnya kejadian dihitung berdasarkan peluang munculnya kejadian gagal selama masa penggunaan dari total kemungkinan yang terjadi. Rangking occurrence ditampilkan pada tabel 2.4.

Tabel 2.4. Rangking Occurrence Rating Kategori Peluang muncul

29

vii. Mengidentifikasi tindakan kontrol/pengawasan. Apabila saat ini tidak ada tindakan, maka diberikan tindakan perbaikan. Apabila tindakan yang ada saat ini masih menimbulkan kegagalan, maka dibuat tindakan perbaikan yang baru. Tindakan pengawasan ini dibuat untuk mendeteksi kegagalan yang terjadi. viii. Menentukan detection. Deteksi merupakan rating subjektif berdasarkan

kemungkinan untuk mendeteksi kegagalan dari potential failure mode. Rating detection dapat ditampilkan pada Tabel 2.5.

Tabel 2.5. Rangking Detection.

Rangking Detection Deskripsi

1 Hampir pasti Deteksi sangat efektif. Tidak akan ada

kesempatan bagi penyebab untuk

muncul lagi.

2 Sangat Tinggi Kemungkinan penyebab untuk muncul

adalah sangat rendah.

3 Tinggi

4 Agak tinggi Kemungkinan penyebab untuk muncul

bersifat sedang, kadang-kadang

penyebab itu terjadi

5 Sedang

6 Rendah

7 Sangat Rendah Kemungkinan penyebab untuk mnucul

masih tinggi. Metode deteksi kurang

efektif karena penyebab sering terjadi

8 Jarang

9 Sangat Jarang Kemungkinan penyebab untuk muncul

sangat tinggi. Penyebab selalu terjadi

karena metode deteksi tidak efektif 10 Tidak pasti

ix. Risk priority number (RPN)

RPN merupakan angka dari hasil perkalian severity,occurance dan detection. Hasil RPN menunjukkan level penyebab kegagalan sehingga menjadi prioritas untuk ditingkatkan apabila skor RPN tinggi. Nilai hasil perhitungan RPN berkisar antara 1 sampai 1000. Perhitungan RPN dapat dilihat pada persamaan 2.8.

RPN = SEV x OCC x DET (2.11)