ANALISIS PENINGKATAN PRODUKTIVITAS

RIBBED SMOKED

SHEET

MELALUI PENDEKATAN PRODUKSI BERSIH

(STUDI KASUS PT CONDONG GARUT)

AGUS NURJANI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Analisis Peningkatan Produktivitas Ribbed Smoked Sheet Melalui Pendekatan Produksi Bersih(Studi Kasus PT Condong Garut) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, April 2013

Agus Nurjani

ABSTRAK

AGUS NURJANI. Analisis Peningkatan Produktivitas Ribbed Smoked Sheet Melalui Pendekatan Produksi Bersih(Studi Kasus PT Condong Garut). Dibimbing oleh M. SYAMSUL MA’ARIF dan M. ARIF DARMAWAN.

Ribbed Smoked Sheet (RSS) merupakan salah satu produk utama hasil pengolahan lateks pada PT Condong Garut. Dalam proses pengelolaannya terdapat inefisiensi dalam proses distribusi dan proses pengolahan RSS.Total inefisiensi dan non output product yang terjadi pada PT Condong Garut adalah 17.30% dari total lateks yang dihasilkan. Pendekatan produksi bersih merupakan salah satu solusi yang dapat digunakan untuk mengurangi inefisiensi dan non-product output, sehingga dapat meningkatkan produktivitas RSS. Aplikasi penerapan produksi bersih adalah dengan membuat alternatif untuk mengatasi permasalahan yang dihadapi perusahaan. Penelitian ini juga mengkombinasikan pendekatan riset operasi dalam menentukan lokasi optimal penempatan tempat penyimpanan hasil di perkebunan sebagai salah satu alternatif produksi bersih. Hasil pengujian kelayakan ekonomi menunjukan bahwa produksi bersih layak untuk diaplikasikan oleh perusahaan. Berdasarkan anlisis analytical hierarchy process priortas utama dalam menerapkan produksi bersih adalah dengan memperhatikan faktor produktivitas (0.592). Prioritas selanjutnya adalah faktor biaya (0.212), dampak lingkungan (0.138), dan kualitas (0.121).

Kata kunci : produksi bersih, ribbed smoked sheet, inefisiensi, non-product output

ABSTRACT

AGUS NURJANI. Improving Productivity of Ribbed Smoked Sheetwith Cleaner Production Approach (Case Study PT Condong Garut). Supervised by M. SYAMSUL MA’ARIF and M. ARIF DARMAWAN.

Ribbed Smoked Sheet (RSS) is one of the main products of PT Condong Garut. There are some inefficiencies and non-output products (NPO) in distribution management and processing RSS in factory site.Total inefficiency and non-product output in PT Condong Garut is 17.30% based on total latex produced. Cleaner production approach can be used to reduce inefficiencies and non-product outputs. Goal of cleaner productionis to improve productivity by creating some alternatives to overcome many problems that faced by company. This research also combines operations research approach to determine optimal placement of the storage location results in plantations as an alternative from cleaner production. Theeconomic feasibility test results indicate that cleaner production appropriate to be applied by company. Base on the analytical hierarchy process, main top priority in implementing cleaner production is to prioritizeproductivity factor (0.592). Afterwards, next priority is factor of cost (0.212), environmental impact (0.138), and quality (0.121).

ANALISIS PENINGKATAN PRODUKTIVITAS

RIBBED SMOKED

SHEET

MELALUI PENDEKATAN PRODUKSI BERSIH

(STUDI KASUS PT CONDONG GARUT

AGUS NURJANI

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

Pada Departemen Teknologi Industri Pertanian

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Analisis Peningkatan Produktivitas Ribbed Smoked Sheet Melalui Pendekatan Produksi Bersih(Studi Kasus PT Condong Garut) Nama : Agus Nurjani

NIM : F34090035

Disetujui oleh

Diketahui oleh

Ketua Departemen

Prof. Dr. Ir. Nastiti Siswi Indrasti NIP. 196210091989032001

Tanggal Lulus :

Pembimbing Akademik I Pembimbing Akademik II

Prof. Dr. Ir. M. Syamsul Ma’arif, M.Eng. NIP. 195809041982031004

PRAKATA

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karuniaNya sehingga penelitian ini berhasil diselesaikan. Skripsi ini diberi judul Analisis Peningkatan Produktivitas Ribbed Smoked Sheet Melalui Pendekatan Produksi Bersih(Studi Kasus PT Condong Garut).

Dengan telah selesainya penelitian hingga tersusunnya laporan skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada :

1. Prof. Dr. Ir. M. Syamsul Ma’arif, M.Eng. sebagai dosen pembimbing utama. 2. M. Arif Darmawan, S.TP. MT. atas saran dan bantuan yang diberikan selaku

dosen pembimbing II.

3. Prof. Dr-Ing. Ir. Suprihatin atas saran yang diberikan terhadap penelitian ini. 4. Ir. Ade Mahyar dan Drs. Peddy HF Dasuki selaku direktur PT. Condong Garut

yang telah memberikan izin untuk melaksanakan penelitian di PT. Condong Garut.

5. Bapak Sumarno sebagai kepala pabrik PT Condong Garut.

6. Bapak Harry Rahmat Irawan sebagai kepala bagian pengolahan karet PT Condong Garut.

7. Bapak Undang Kadarisman, SE dan Bapak Alit Oman yang telah banyak membantu selama proses penelitian di PT Condong Garut.

Akhirnya penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang teknologi industri pertanian dan pengelolaan industri karet alam.

Bogor, April 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 2

TINJAUAN PUSTAKA 2

METODOLOGI 4

Kerangka Berfikir 4

Waktu Dan Tempat Penelitian 4

Tahapan Penelitian Dan Metode Pengumpulan Data 4

Analisis Data 5

HASIL DAN PEMBAHASAN 6

Penanganan Penyadapan dan Pasca Penyadapan Lateks di Kebun 6

Proses Produksi Ribbed Smoked Sheet 7

Analisis Peluang Penerapan Produksi Bersih di PT Condong Garut 9 Analisis Alternatif Penerapan Produksi Bersih Secara Kuantitatif 12 PENUTUP 15 Kesimpulan 15 Saran 15

DAFTAR PUSTAKA 16

LAMPIRAN 18

DAFTAR TABEL

1 Rincian nilai AHP berdasarkan analisis setiap faktor 13 2 Rekapitulasi inefisiensi dan NPO PT Condong Garut 14

DAFTAR GAMBAR

1 Flowchart kerangka pemikiran penelitian 4

2 Grafik hasil penyadapan afdeling Cirejeng rotasi A PT Condong Garut 6 3 Grafik NPO distribusi kebun ke pabrik PT Condong Garut 7 4 Pebedaan total produksi sheet aktual dan sheet DRC 8 5 Neraca massa proses produksi RSS PT Condong Garut 9 6 Hasil penilaian bobot kriteria AHP penerapan produksi bersih 13

DAFTAR LAMPIRAN

1 Data dry rubber content bulan Februari 2012 18

2 Rekapitulasi distribusi lateks kebun pabrik bulan Februari 2013 19 3 Rekapitulasi produksi RSS setiap afdeling pada bulan Februari 2013 20 4 Hasil penyadapan harian afdeling Cirejeng rotasi A bulan Februari 2012 21

5 (a) Pengujian input – output bak koagulasi 22

(b) Pengamatan penambahan asam format pada setiap afdeling 22 6 (a) Rekapitulasi inefisiensi dan NPO PT Condong Garut 23

(b) Kualitas RSS PT Condong Garut 23

7 Analisis optimalisasi penetapan TPH afdeling Cirejeng 24 8 Analisis optimalisasi penetapan TPH afdeling Cisonggom 25 9 Analisis optimalisasi penetapan TPH afdeling Bokor 28 10 Jalur distribusi truk tanki pengangkut lateks afdeling Cirejeng 30 11 Jalur distribusi truk tanki pengangkut lateks afdeling Cisonggom 31 12 Jalur distribusi truk tanki pengangkut lateks afdeling Bokor 32

13 (a) Rincian biaya pembuatan TPH 33

(b) Rincian biaya pembuatan bak penampung air 33

14 Perhitungan ekonomi alternatif proses 34

15 Peta afdeling Cirejeng 35

16 Peta afdeling Cisonggom 36

17 Peta afdeling Bokor 37

18 Kuisioner analytical hierarchy process 38

PENDAHULUAN

Latar Belakang

Ribbed Smoked Sheet (RSS) merupakan salah satu produk karet alam yang memiliki nilai jual yang tinggi. Produk ini potensial untuk terus dikembangkan seiring dengan tingginya permintaan terhadap karet alam dunia. Data Internasional Rubber Study Group menyebutkan bahwa sampai dengan kuartal ketiga tahun 2012 konsumsi karet alam dunia mencapai 8.15 juta ton. Asia merupakan konsumen terbesar produksi karet alam dengan tingkat konsumsi 5.86 juta ton. Pasar karet alam terus mengalami peningkatan seiring dengan berkembangnya beberapa industri yang menggunakan bahan baku dari karet alam.

Pengelolaan karet alam di Indonesia diperankan oleh perkebunan rakyat, perkebunan besar negara, dan perkebunan besar swasta. Luas wilayah perkebunan rakyat memiliki luas wilayah yang lebih besar. Meskipun luas wilayah secara nasional lebih kecil dibandingkan dengan perkebunan rakyat namun perkebunan besar negara dan perkebunan besar swasta memiliki peranan yang tidak kalah penting dalam mengembangkan industri karet alam.

PT Condong Garut merupakan perusahaan swasta yang memiliki perkebunan karet dan pabrik pengolahan karet alam sendiri. Hal utama yang harus ditangani oleh perusahaan adalah meningkatkan produktivitas, efisiensi pengolahan, menjaga kualitas dan meminimalisir dampak lingkungan yang ditimbulkan. Hal ini mengharuskan perusahaan untuk mampu mengelola perkebunan dan pabrik dalam waktu bersamaan dengan baik. Produk utama dari pengolahan lateks PT Condong Garut adalah RSS. Produk lain yang diolah pada perusahaan ini adalah Brown Crepe. Produk ini diproduksi dalam jumlah yang sedikit karena hanya menggunakan bahan baku sampingan seperti lump mangkok dan lump busa.

Beberapa konsep dapat di aplikasikan dalam membantu perusahaan dalam memaksimalkan produksinya. Salah satu konsep yang dapat diterapkan adalah konsep produksi bersih. Konsep ini secara garis besar dapat membantu perusahaan dalam mengoptimumkan produksi dengan cara memodifikasi dan memaksimalkan bahan masuk dan proses sehingga dapat memaksimalkan produk dan meminimalkan limbah dan bahan baku tidak terkonversi. Konsep produksi bersih tidak hanya dapat diterapkan pada proses pengolahan di pabrik saja, namun dapat diterapkan dalam pengelolaan perkebunan karet di lapangan. Konsep pengaplikasian produksi bersih dinilai lebih sederhana sehingga dapat memudahkan perusahaan untuk mengaplikasikan konsep ini dalam proses produksinya.

Perumusan Masalah dan Pendekatan Masalah

Tingginya nilai NPO dapat merugikan perusahaan dari segi finansial dan juga dapat berdampak bagi lingkungan apabila tidak ditangani dengan tepat.

Pedekatan yang dapat dilakukan untuk mengatasi permasalahan tersebut adalah dengan menggunakan metode produksi bersih. Metode ini telah banyak diaplikasikan pada industri yang memiliki dampak langsung pada lingkungan. Melalui pendekatan produksi bersih perusahaan diharapkan dapat mengidentifikasi sumber inefsiensi dalam proses produksinya. Metode analisis yang digunakan adalah dengan mengamati alur proses produksi, mengamati proses yang tidak efisien dan memberikan saran penerapan produksi bersih dengan indikator studi kelayakan ekonomi.

Tujuan Penelitian Tujuan dari penelitian ini antara lain :

1. Mengidentifikasi inefisiensi dalam proses penyadapan lateks.

2. Mengidentifikasi inefisiensi proses penanganan lateks hasil penyadapan tanaman karet.

3. Mengidentifikasi inefisiensi pada proses produksi RSS.

4. Menganalisis peluang penerapan produksi bersih dalam meminimalkan non-product output, meningkatkan produktivitasdan memaksimalkan keuntungan perusahaan.

5. Menganalisis prioritas implementasi produksi bersih pada perusahaan PT Condong Garut.

TINJAUAN PUSTAKA

Lateks

Menurut Suwardin (1989) lateks merupakan suatu dispersi partikel karet hidrokarbon dalam fase cair yang disebut sebagai serum. Lateks adalah getah yang diperoleh dari pohon karet dengan proses penyadapan. Penyadapan adalah usaha untuk mendapatkan lateks sebanyak mungkin dengan tidak merusak bagian-bagian lain dari tanaman kecuali kulit pohon serta tidak mengganggu kesehatan tanaman. Penyadapan merupakan mata rantai pertama dalam proses pengolahan karet sehingga penyadapan dilakukan sebaik-baiknya pada tanaman muda. Dalam pelaksanaan penyadapan pada tanaman muda, sebelum dilaksanakan sadapan rutin terlebih dahulu dilakukan bukaan sadapan dengan memperhatikan kriteria matang sadap, tinggi bukaan sadapan dan arah serta sudut lereng irisan sadapan. Lateks segar dan lateks yang dikeringkan mengandung zat-zat tertentu.Lateks dihasilkan dari tanaman karet atau Hevea brasiliensis. Tanaman karet tumbuh optimal di dataran rendah, yakni pada ketinggian 200 meter diatas permukaan laut (Setyamidjaja 2011). Curah hujan tahunan yang cocok untuk tanaman karet tidak kurang dari 2000 mm, dan maksimal berada pada kisaran 2500 – 4000 mm per tahun yang terbagi dalam 100 – 150 hari hujan.

Ribbed Smoked Sheet

dengan cara pengasapan. Proses pengolahan utama RSS yaitu koagulasi, penggilingan, serta pengasapan. Koagulasi bertujuan untuk menggumpalkan lateks. Proses koagulasi meliputi pengenceran dan penambahan asam format. Proses penggilingan merupakan proses pemampatan lembaran lateks serta proses pemberian motif pada lembaran lateks. Penggilingan juga bertujuan untuk mengeluarkan kandungan air yang terkandung dalam lembaran lateks. Proses terpenting dalam pembuatan RSS yaitu pengasapan. Pengasapan bertujuan untuk mengurangi kadar air lembaran lateks, memberikan warna pada lembaran RSS, serta untuk mengawetkan atau mencegah serangan mikroorganisme yang dapat merusak lembaran RSS.

Produktivitas

Produktivitas adalah hubungan kuantitatif antara produk yang diproduksi dan sumber daya digunakan untuk memproduksi produk tersebut. Menurut Al-Darrab dalam Gandhi, et.al., (2006) produktivitas dapat ditingkatkan dengan lebih banyak melakukan transformasi sumber daya secara efektif dan efisien untuk menghasilkan output yang diinginkan. Menurut Taha (1996) laju produksi adalah fungsi dari faktor-faktor seperti ketersediaan tenaga kerja, pengurutan tenaga kerja, pengaturan operasi, dan

ketersediaan bahan mentah.Inefisiensiadalahsuatudeviasi atauperbedaandiantarahasilyangdicapai

denganhasilsebenarnya,teoriinibiasanyadigunakanuntukmenilaidarisuatu

kegiatanproduktif (Leibenstein 1966).Non-product output (NPO) adalah keluaran yang bukan merupakan produk dan dapat dikategorikan jenis limbah yang masih bisa dipakai ulang, diminimisasi, atau dilakukan pengolahan (Riadi 2011).

Produksi Bersih

Menurut UNIDO (2002) dalam Indastri (2009) produksi bersih adalah strategi pengelolaan lingkungan yang sifatnya mengarah pada pencegahaan dan terpadu agar dapat diterapkan pada seluruh siklus produksi. Tujuannya adalah untuk meningkatkan produktivitas dengan memberikan tingkat efisiensi yang lebih baik pada penggunaan bahan mentah, energi, dan air. Menurut Indastri dan Fauzi (2009) produksi bersih bertujuan untuk mengefisienkan sumber daya dan mengurangi limbah industri. Teknologi produksi bersih merupakan gabungan antara teknik pengurangan limbah pada sumber pencemar dan teknik daur ulang. Dalam produksi bersih, limbah yang dihasilkan merupakan indikator ketidak efisienan proses produksi. Menurut UNEP (1994) produksi bersih adalah strategi pencegahan dampak lingkungan terpadu yang diterapkan secara terus menerus pada proses, produk, jasa untuk meningkatkan efisiensi secara keseluruhan dan mengurangi resiko terhadap manusia maupun lingkungan. Menurut Kementerian Lingkungan Hidup (2003) produksi bersih didefinisikan sebagai strategi pengelolaan lingkungan yang bersifat preventif, terpadu dan diterapkan secara terus-menerus pada setiap kegiatan mulai dari hulu ke hilir yang terkait dengan proses produksi, produk dan jasa untuk meningkatkan efisiensi penggunaan sumber daya alam, mencegah terjadinya pencemaran lingkungan dan mengurangi terbentuknya limbah pada sumbernya sehingga dapat meminimisasi resiko terhadap kesehatan dan keselamatan manusia serta kerusakan lingkungan.

crepe. Penelitian tersebut tidak mencakup produksi bersih pada pengelolaan bahan baku lateks pada saat di perkebunan. Selain itu, penelitian juga dilakukan oleh Manullang (2006) yang membahas tentang kajian produksi bersih pada industri crumb rubber. Penelitian tersebut juga tidak mencakup pengelolaan lateks di perkebunan.

METODOLOGI

Kerangka Berfikir

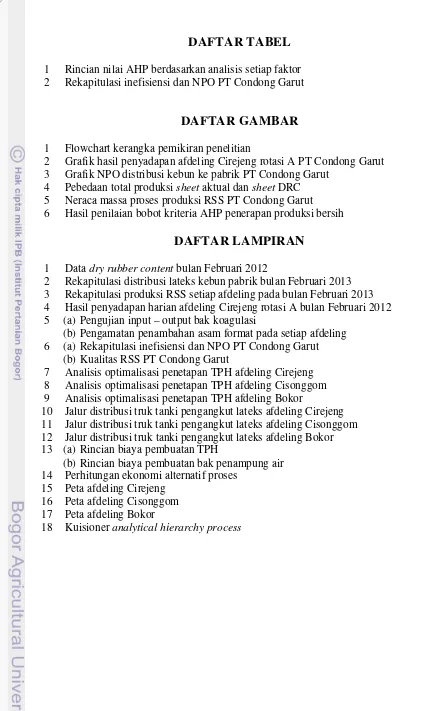

Gambar 1 berikut ini merupakan kerangka berfikir yang dikembangkan dalam penelitian ini.

Gambar 1 Flowchart kerangka pemikiran penelitian

Waktu dan Tempat Penelitian

Penelitian dilakukan pada Maret s.d. April 2013 pada pabrik pengolahan karet PT Condong Garut, Jawa Barat.

Tahapan Penelitian dan Pengumpulan Data 1. Tahap Persiapan

Tahap persiapan merupakan kegiatan menentukan lokasi penelitian, menentukan tujuan awal dan mencari referensi yang berkaitan dengan penelitian yang akan dilakukan.

Data primer diperoleh dengan menggunakan metode survei serta diskusi dengan perusahaan karet PT Condong Garut. Metode kedua adalah melakukan observasi dengan mengamati langsung proses pengolahan RSS, mengamati penggunaan air, proses distribusi, dan penanganan produksi. Metode ketiga adalah metode penyebaran kuisioner kepada pihak yang berperan penting dalam pengelolaan karet di PT Condong Garut.

3. Identifikasi Proses Penyadapan dan Penanganan Lateks Pasca Penyadapan

Tahapan ini meliputi identifikasi secara langsung penanganan lateks di lapangan yang meliputi proses distribusi dan penambahan zat antikoagulan terhadap lateks.

4. Identifikasi Pengolahan Lateks pada Pabrik Pengolahan

Tahapan ini merupakan identifikasi pada setiap tahan produksi pengolahan lateks hingga diperoleh RSSsebagai produk hasil pengolahan. Tahapan ini bertujuan untuk mengidetifikasi kemungkinan inefisiensi produksi yang dapat menyebabkan menurunnya jumlah produk serta meningkatnya biaya produksi keseluruhan.

5. Menyusun Alternatif Produksi Bersih

6. Menentukan Prioritas Penerapan Produksi Bersih

Analisis data

1. Analisis Optimasi Penerapan Produksi Bersih dalam Penetapan TPH pada Perkebunan Karet

Metode yang digunakan yaitu dengan membagi area perkebunan ke dalam beberapa blok, kemudian menentukan jarak serta waktu tempuh antar blok. Waktu tempuh yang kurang dari 40 menit dipilih untuk mempercepat proses distribusi. Kemudian membuat model formulasi dengan menentukan tujuan serta kendala. Analisis data selanjutnya menggunakan program aplikasi Lingo 11.0.

2. Analisis Kelayakan Ekonomi pada Alternatif Penerapan Produksi Bersih

Analisis ekonomi bertujuan memperkirakan biaya dan kemungkinan penghematan serta keuntungan yang dapat diperoleh dengan menerapkan produksi bersih. Analisis ini dilakukan dengan menghitung keuntungan dan nilai investasi yang dikeluarkan perusahaan. Perhitungan menggunakan payback period untuk mengetahui seberapa lama investasi bisa kembali.

Nilai investasi Keuntungan

3. Analisis Prioritas Penerapan Produksi Bersih secara Kuantitatif dengan Metode Analytical Hierarchy Process (AHP)

HASIL DAN PEMBAHASAN

Penanganan Penyadapan dan Pasca Penyadapan Lateks di Kebun

Penyadapan merupakan salah satu faktor kunci dalam menentukan produktivitas lateks. Untuk mendapatkan lateks dalam jumlah yang banyak maka penyadapan harus dilakukan dengan metode yang tepat. Beberapa faktor yang harus diperhatikan dalam proses penyadapan antara lain teknik penyadapan, waktu penyadapan, waktu pengumpulan lateks hasil sadap, serta ketepatan dalam menambahkan amoniak sebagai zat antikoagulan dalam setiap mangkok sadap.

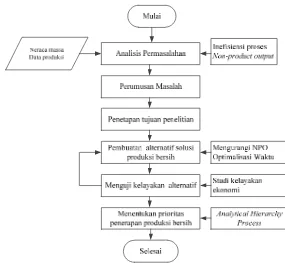

Waktu penyadapan berperan penting dalam menentukan jumlah lateks yang akan diperoleh dalam penyadapan. Saat ini penyadapan di PT Condong Garut rata-rata dimulai pada pukul 06.00 WIB, sedangkan waktu yang baik untuk melakukan proses penyadapan agar lateks yang di dapatkan dapat optimal adalah pada pukul 05.00 WIB. Gambar 2 menunjukan grafik hasil penyadapan lateks pada afdeling Cirejeng rotasi sadap A. Berdasarkan grafik tersebut dapat diketahui bahwa terdapat fluktuasi hasil penyadapan. Rataan total hasil penyadapan adalah 21.80 liter, sedangkan rataan atasnya adalah 24.43 liter. Dengan demikian terdapat perbedaan jumlah lateks yang dihasilkan antara rataan dengan potensi rataan maksimal yang dapat dihasilkan sebanyak 2.63 liter. Hal ini menunjukan adanya inefisiensi dalam proses penyadapan sebesar 12.08%.

Gambar 2 Grafik hasil penyadapan afdeling Cirejeng rotasi A PT Condong Garut Lama waktu pengumpulan lateks di TPH akan berpengaruh terhadap beberapa hal antara lain penurunan kualitas lateks, penambahan zat anti koagulan, dan waktu mulai produksi di pabrik pengolahan lateks. Pengumpulan yang terlalu siang dapat menyebabkan menurunnya kualitas lateks yang ditandai dengan prakoagulasi pada lateks. Prakoagulasi merupakan salah satu bentuk NPO yang menunjukan adanya inefisiensi pada penanganan di kebun. Prakoagulasi terjadi karena kemantapan bagian koloidal yang terkandung dalam lateks berkurang. Bagian ini kemudian menggumpal membentuk komponen yang lebih besar yang membeku. Faktor yang berpengaruh terhadap terjadinya prakoagulasi antara lain adalah cuaca, air sadah, cara pengangkutan, dan kotoran (Penebar Swadya 2011). Koagulan yang terbentuk adalah 1.09% dari total

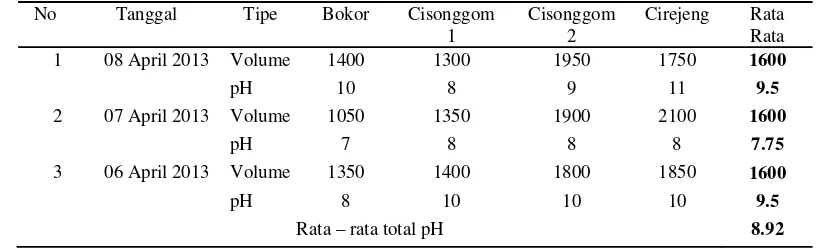

lateks afdeling. Nilai tersebut diperoleh dari data hasil penyadapan selama bulan Februari 2013 dimana terdapat lateks yang menggumpal di afdeling sebanyak 2046 kg. Pencegahan prakoagulasi dapat menggunakan amoniak. Jumlah optimal penggunaan amoniak adalah 1 mL per 1 liter lateks, jumlah tersebut akan menyebabkan pH yang diterima di pabrik berada pada pH 8. Hasil penelitian menunjukan bahwa rataan pH lateks yang diterima di pabrik adalah 8.92 (hasil pengukuran secara lengkap dapat dilihat pada Lampiran 5b). Dengan demikian, terdapat pH berlebih sebesar 0.92 yang menunjukan tidak efisiennya jumlah amoniak yang ditambahkan di kebun. Pada pH 9 jumlah amoniak yang ditambahkan adalah 3 mL per liter, sehingga terdapat inefisiensi dalam penambahan amoniak sebanyak 2 mL per liter lateks. Selain itu, pada proses distribusi juga terdapat NPO berupa busa yaitu 4.13% dari total lateks afdeling yang ditunjukan pada Gambar 3. Pada grafik tersebut dapat dilihat bahwa terdapat selisih antara jumlah lateks yang dihasilkan di afdeling dengan jumlah lateks yang diterima di pabrik. Selisih tersebut merupakan busa yang dikategorikan sebagai NPO karena tidak dapat diproduksi menjadi RSS.

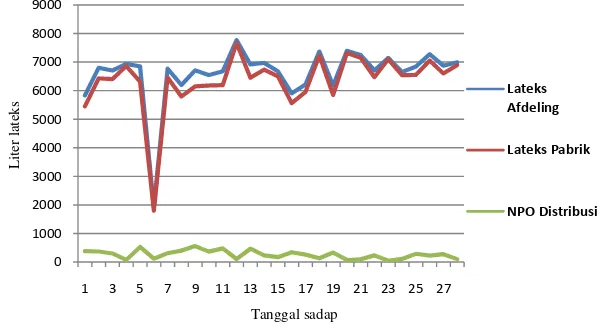

Gambar 3 Grafik NPO distribusi kebun ke pabrik PT Condong Garut Proses Produksi Ribbed Smoked Sheet

Berdasarkan pengamatan proses produksi pada pabrik PT Condong Garut, inefisiensi terjadi pada proses penerimaan dan koagulasi. Pengukuran yang dilakukan untuk mengetahui jumlah inefisiensi dalam proses produksi RSS dilakukan dengan membandingkan sheet yang dihasilkan secara aktual dengan sheet yang dihasilkan berdasarkan DRC rata-rata pada bulan yang sama. Selisih dari hasil pengukuran tersebut merupakan jumlah inefisiensi berupa lateks yang terbuang pada unit penerimaan dan lateks yang terkonversi menjadi busa akibat dari proses pengenceran dan koagulasi. Berdasarkan Gambar 4 dapat diketahui bahwa inefisiensi yang terjadi dapat menimbulkan loss produksi RSS sebesar 345 kg. Apabila dikonversi kedalam jumlah lateks berdasarkan DRC rata-rata PT Condong Garut maka kehilangan lateks adalah 1386.43 L atau 0.78% dari total lateks yang diterima di pabrik. Nilai ini merupakan gabungan antara lateks terbuang dan lateks yang membusa. Berdasarkan pengujian yang dilakukan jumlah lateks yang membusa adalah 0.56% dari total lateks yang diterima, sehingga jumlah lateks yang terbuang pada unit penerimaan dapat dihitung sebesar 0.22% dari total lateks yang diterima di pabrik. Hasil pengujian per bak dapat dilihat

pada Lampiran 5a. Pengaruh yang ditimbulkan akibat adanya lateks terbuang antara lain meningkatkan beban IPAL, mengurangi input bahan baku, serta mengurangi produktivitas pengolahan. Hal ini juga menunjukan indikasi inefisiensi dalam penanganan lateks yang tidak memenuhi syarat produksi bersih.

Gambar 4 Pebedaan total produksi sheet aktual dan sheet DRC

Pada proses koagulasi pH awal lateks yang terukur rata-rata adalah 8.40, sehingga untuk memperoleh pH koagulasi pada kisaran 4-5 perlu ditambahkan amoniak sebanyak rata-rata 780 cc atau 2.81 mL per liter lateks. Jumlah ini lebih besar 0.29 mL per L dari standar perusahaan yaitu 2.52 mL per liter lateks. Dengan demikian, terdapat kelebihan penambahan asam format sebanyak 11.43%. Kelebihan tersebut merupakan akibat dari penambahan amoniak berlebih pada proses distribusi.

Pada proses pengolahan lateks penggunaan air cukup banyak digunakan pada tahapan pengenceran dan pencucian. Air akan berpengaruh terhadap kualitas RSS yang dihasilkan. Semakin baik kualitas air maka kualitas RSS I yang dihasilkan juga akan semakin tinggi. Saat ini PT Condong Garut memiliki dua sumber air utama yaitu sungai dan sumur bor. Kedua sumur ini digunakan secara bergantian. Sumber sungai digunakan apabila musim kemarau, sedangkan sumur bor digunakan ketika musim penghujan. Hal ini bertujuan untuk memperoleh air yang jernih. Berdasarkan data produksi tahun 2012 jumlah RSS I yang dihasilkan adalah 89%. Nilai tersebut cukup kecil karena pada bulan Februari 2013 PT Condong Garut berhasil memproduksi 96% RSS I, sehingga pengelolaan kualitas masih bersifat fluktuatif. Pada bulan Januari dan Februari 2013 air yang digunakan untuk proses pengolahan terlebih dahulu dilakukan penyaringan, namun prosesnya masih bersifat sederhana dan tidak dapat bertahan dalam waktu yang lama. Tidak adanya bak penampung dan penjernihan air diindikasikan menjadi salah satu penyebab kualitas lateks yang fluktuatif.

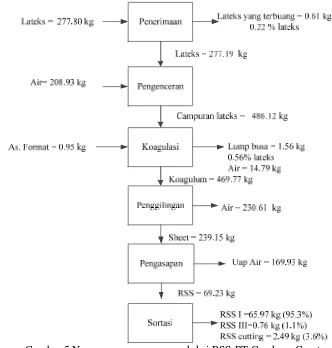

Setelah dilakukan beberapa pengujian terhadap tahapan proses maka dapat dibuat neraca massa yang dapat menjadi acuan bagi pengamatan lebih lanjut. Neraca massa merupakan bagian penting dalam identifikasi suatu tahapan proses. Dengan mengamati neraca massa maka dapat diketahui kesetimbangan yang terjadi dalam seluruh tahapan proses dan kemungkinan terjadinya inefisiensi dalam tahapan proses. Gambar 5 merupakan neraca massa proses pengolahan RSSpada pabrik pengolahan karet PT Condong Garut. Neraca massa berikut ini disusun berdasarkan basis satu bak koagulasi dengan ukuran 305x68.5x40.5 cm.

Gambar 5 Neraca massa proses produksi RSS PT Condong Garut . Analisis Peluang Penerapan Produksi Bersih di PT Condong Garut

Berdasarkan identifikasi pada proses penanganan di kebun dan proses pengolahan RSS di pabrik pengolahan karet Cimari, terdapat beberapa inefisiensi yang diamati. Melalui kajian dan proses pengamatan inefisiensi yang sedang terjadi saat penelitian berlangsung adalah terbentuknya prakoagulasi akibat waktu penyadapan dan pendistribusian lateks yang terlalu siang, tidak optimalnya produksi lateks akibat waktu mulai sadap yang tidak tepat, terjadinya fluktuasi kualitas RSS akibat penggunaan air yang tidak melalui penyaringan, tidak tepatnya penggunaan amoniak, dan terdapat lateks yang terbuang selama proses penerimaan. Oleh karena itu, untuk mengaplikasikan produksi bersih pada pengelolaan perusahaan maka alternatif yang dibuat harus mampu mengatasi permasalahan inefisiensi tersebut.

Condong Garut serta melaui proses diskusi dengan pejabat perusahaan. Beberapa alternatif yang dapat diterapkan antara lain :

Optimalisasi penetapan TPH

Penetapan TPH yang optimal dapat membantu perusahaan untuk mempercepat proses distribusi lateks menuju pabrik. Selain itu, keuntungan lain yang dapat diperoleh adalah meminimalisir kerusakan pada lateks yang dapat meningkatkan NPO. Langkah pertama yang dilakukan dalam proses optimalisasi adalah membagi tiap afdeling menjadi beberapa blok. Perhitungan meliputi jarak antar blok dan waktu tempuh antar blok. Selanjutnya, dibuat formulasi matematis untuk merepresentasikan fungsi tujuan dan kendala yang dihadapi. Perhitungan lengkap proses optimalisasi pada afdeling Cirejeng, Cisonggom, dan Bokor dapat dilihat pada Lampiran 7, 8, dan 9. Berdasarkan hasil perhitungan maka untuk mengoptimumkan waktu pengumpulan lateks ke TPH oleh para penyadap harus dibangun sembilan TPH baru yang tersebar pada tiga afdeling. Melalui penetapan TPH ini petani dapat mengumpulkan hasil sadapannya hanya dalam waktu kurang dari 40 menit.

Ukuran TPH yang ada saat ini di PT Condong Garut adalah 2x1.5x1 m dengan biaya pembuatan Rp2 434 500 per TPH. Oleh karena itu, biaya yang diperlukan untuk membuat sembilan TPH baru adalah Rp21 910 500. Secara rinci biaya pembuatan TPH dapat dilihat pada Lampiran 13a. Keuntungan yang diperoleh dengan membuat TPH baru ini yaitu dapat mengurangi terbentuknya prakoagulasi sebanyak 1.09% lateks. Berdasarkan data produksi bulan Februari 2013 jumlah lateks yang terprakoagulasi adalah 2046 L. Jumlah tersebut dapat diproduksi menjadi 509.86 kg RSS. Keuntungan finansial yang dapat diperoleh perusahaan dengan aplikasi penetapan TPH ini adalah diperoleh Rp14 276 170 per bulan. Payback period yang diperoleh untuk pembangunan TPH ini adalah 1.53 bulan.

Menurut Umar (2001) payback period adalah periode yang diperlukan untuk menutup kembali pengeluaran investasi dengan menggunakan aliran kas yang diterima. Penilaian kelayakan berdasarkan payback period dinyatakan layak apabila nilai payback period lebih kecil dari usia ekonomis proyek yang mencapai lima tahun. Nilai payback period yang didapatkan yaitu 1.53 bulan, sehingga berdasarkan analisis tersebut maka penerapan produksi bersih dengan menempatkan TPH baru dinyatakan layak berdasarkan analisis ekonomi payback period.

Optimalisasi penggunaan amoniak

Sehingga kerugian akibat penggunaan asam format berlebih adalah Rp5 241 600 per bulan. Total kerugian akibat kelebihan amoniak dan asam format yaitu Rp12 642 520 per bulan.

Kerugian secara ekonomi tersebut merupakan indikasi adanya inefisiensi produksi. Dengan menerapkan produksi bersih maka kerugian tersebut dapat diminalisir sampai dengan Rp0. Pengawasan terhadap penggunaan amoniak dengan tetap menjaga penggunaannya pada kisaran 1 mL per liter dapat menjaga pH lateks pada kisaran 8 yang merupakan standar olah yang ditentukan oleh perusahaan. Pada musim kemarau atau musim panas dengan mengaplikasikan teknik distribusi yang optimal tidak diperlukan penambahan amoniak sehingga selain menekan kerugian perusahaan juga dapat menghemat biaya variabel penambahan amoniak yang diperlukan.

Membuat tempat penampungan dan penjernihan air

Air merupakan salah satu faktor yang menentukan kualitas RSS yang dihasilkan. Pada saat ini unit pengolahan karet PT Condong Garut tidak memiliki bak penampungan dan penjernih air. PT Condong Garut hanya memiliki perangkat tersebut pada unit pengolahan kepala sawit. Kualitas RSS I yang dihasilkan selama tahun 2012 adalah 89% sedangkan pada bulan Januari dan Februari 2013 kualitas RSS yang dihasilkan yaitu 94% dan 95%. Penurunan kualitas ini biasanya terjadi pada musim gugur daun dan musim penghujan. Pembuatan bak ini diharapkan dapat membantu menjaga kualitas RSS yang dihasilkan sebesar 5% dari total RSS pada tahun 2012.

Biaya pembuatan bak penampungan dan penjernihan air dengan ukuran 3x2x1.5 meter adalah Rp5297618. Biaya pembuatan bak penampungan air secara rinci dapat dilihat pada Lampiran 13b. Pembangunan bak penampung air ini diharapkan dapat meningkatkan kualitas air sehingga mutu RSS yang dihasilkan dapat dijaga pada kisaran 95% sepanjang tahun. Peningkatan kualitas yang diharapkan dari rata rata produksi tahun 2012 adalah 5%. Keuntungan yang diperoleh dengan membangun bak penampung ini adalah Rp6 732 900.

Melaui pembagian nilai investasi serta prakiraan keuntungan yang akan diperoleh maka payback period adalah 0.79 bulan. Dengan demikian, proyek ini dinyatakan layak karena nilai payback period lebih kecil dari lamanya nilai investasi pembuatan bak penampung air yang dapat mencapai lima tahun. Penerapan produksi bersih dengan membuat penampungan dan penjernihan air terbukti dapat meningkatkan keuntungan perusahaan dengan indikator peningkatakan produksi RSS I dan mengurangi inefisiensi produksi.

Optimalisasi waktu mulai penyadapan

Defisit 12.08% jumlah produksi lateks dapat menghasilkan RSS sebanyak 5570.61 kg. Keuntungan yang dapat diperoleh dengan mengoptimalkan waktu penyadapan ini dapat dicari dengan mengalikan potensi Rp155 977 091 per bulan. Penyadapan dengan waktu yang optimal tidak termasuk kedalam eksploitasi pada tanaman karet karena hal tersebut merupakan waktu terbaik yang disarankan untuk penyadapan. Dengan tidak memulai penyadapan pada waktu yang tepat maka perusahaan secara tidak langsung telah mengalami inefisiensi pada salah satu unit prosesnya. Inefisiensi merupakan indikator tidak diterapkannya produksi bersih oleh perusahaan. Oleh karena itu, dengan mengoptimalkan waktu mulai penyadapan maka perusahaan menerapkan konsep produksi bersih yang dapat membantu meningkatkan produktivitas perusahaan dan juga meningkatkan keuntungan finansial perusahaan. Minimalisasi jumlah lateks terbuang pada unit penerimaan

Lateks yang terbuang pada proses penerimaan lebih disebabkan oleh ketidakcermatan pekerja dalam menerima lateks. Posisi alat dalam rangkaian penerimaan juga berpengaruh pada hilangnya lateks pada unit penerimaan. Untuk memperbaiki hal ini tidak diperlukan biaya investasi karena hanya membutuhkan kecermatan dari pekerja dalam menerima lateks dari kebun. Berdasarkan hasil pengamatan jumlah lateks yang hilang pada saat penerimaan adalah 0.22% dari lateks yang diterima di pabrik.

Hilanganya 0.22% dapat mengakibatkan hilangnya 98.38 kg RSS selama satu bulan produksi. Kerugian yang ditimbulkan yaitu Rp2 698 574 per bulan. Selain berdampak pada finasial lateks yang terbuang ini juga dapat berdampak pada lingkungan apabila tidak ditangani secara tepat pada unit pengolahan air limbah. Apabila tidak diperhatikan secara intensif oleh perusahaan jumlah ini akan terus meningkat terutama pada saat penerimaan lateks berada pada jumlah tertinggi. Hal ini akan meningkatkan beban bagi unit pengolahan limbah. Oleh karena itu, maka konsep produksi bersih harus dapat diterapkan pada unit penerimaan lateks. Manfaat yang dihasilkan adalah dapat meningkatkan profit perusahaan dan mengurangi dampak lingkungan yang dapat ditimbulkan dari lateks yang terbuang tersebut.

Analisis Alternatif Penerapan Produksi Bersih Secara Kuantitatif

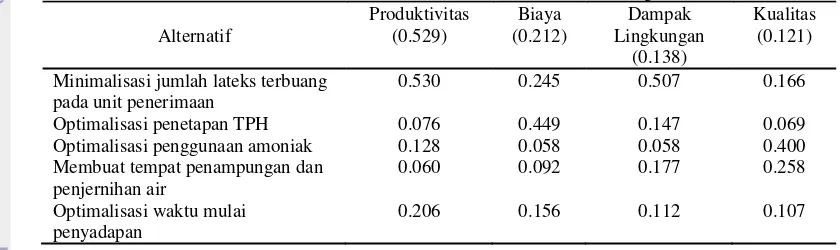

Prinsip kerja dari AHP adalah penyederhanaan suatu persoalan kompleks yang tidak terstruktur, strategik dan dinamik menjadi bagian-bagian dan tertata dalam suatu hierarki (Marimin dan Maghfiroh 2010). Menurut Saaty (2008) untuk memperoleh prioritas dengan menggunakananalytical hierarchy process maka hal pertama yang harus dilakukan adalah dengan mendefinisikan masalahan dan menentukan tujuan yang akan dicapai. Pada penelitian ini permasalahan yang terjadi adalah terdapatnya inefisiensi pada beberapa tahapan proses. Tujuan yang ingin dicapai adalah mengaplikasikan produksi bersih dalam pengelolaan karet sebagai upaya untuk mengurangi inefisiensi dan meningkatkan produktivitas.

Data yang diperoleh merupakan data hasil pendapat dari pakar yang telah memahami proses pengelolaan karet serta mampu untuk mengaplikasikan hasil kajian dari penelitian yang dilakukan. Aplikasi produksi bersih pada PT Condong Garut hanya dipengaruhi oleh faktor sehingga pengambil keputusan juga hanya dari pihak perusahaan. Oleh karena itu, responden yang dipilih adalah dari pihak perusahaan yang memiliki posisi strategis. Hasil pengolahan data responden berdasarkan AHP dapat dilihat pada Gambar 6 berikut ini.

Gambar 6 Hasil penilaian bobot kriteria AHP penerapan produksi bersih

Nilai rinci hasil perhitungan AHP alternatif berdasarkan nilai masing-masing faktor dapat dilihat pada Tabel 1 berikut ini.

Tabel 1. Rincian nilai AHP berdasarkan analisis setiap faktor Alternatif Minimalisasi jumlah lateks terbuang

pada unit penerimaan

0.530 0.245 0.507 0.166 Optimalisasi penetapan TPH 0.076 0.449 0.147 0.069 Optimalisasi penggunaan amoniak 0.128 0.058 0.058 0.400 Membuat tempat penampungan dan

penjernihan air

0.060 0.092 0.177 0.258 Optimalisasi waktu mulai

penyadapan

0.206 0.156 0.112 0.107

memberikan keuntungan dari segi biaya. Faktor berikutnya yaitu faktor dampak lingkungan dan kualitas menjadi faktor dengan prioritas terakhir. Hal ini menunjukan bahwa pengolahan lateks yang ada saat ini tidak berdampak signifikan pada lingkungan, artinya Instalasi Pengolahan Air Limbah (IPAL) pada PT Condong Garut telah mampu menangani limbah cair dari pengolahan lateks dengan baik sehingga meminimalkan dampak terhadap lingkungan. Prioritas faktor kualitas pada urutan terakhir menunjukan bahwa kesadaran terhadap hasil produksi yang berkualitas baik masih kurang. Hal ini dapat disebabkan karena perbedaan harga antara jenis RSS yang diproduksi tidak terlalu signifikan atau adanya asumsi bahwa faktor kualitas lebih banyak dipengaruhi oleh faktor genetika lateks yang sulit untuk dikendalikan dengan penanganan pasca penyadapan.

Penilaian berikutnya pada pilihan penerapan produksi bersih terhadap alternatif yang ditawarkan adalah minimisasi jumlah lateks yang terbuang pada unit penerimaan. Alternatif ini merupakan pilihan alternatif yang paling mudah untuk dilakukan karena tidak membutuhkan biaya dan hanya melibatkan sedikit sumber daya manusia. Berbeda dengan optimasi waktu mulai penyadapan dan optimasi penggunaan amoniak, meskipun sama-sama tidak memerlukan biaya namun melibatkan sumber daya manusia yang cukup banyak dilapangan sehingga sulit untuk dilaksanakan. Penetapan TPH menempati prioritas kedua karena hal ini cukup mempengaruhi pada jumlah lateks baik yang diterima di perusahaan dan waktu mulai pengolahan yang selama ini belum optimal dilakukan. Alternatif pembuatan bak penampung dan penjernih air menempati prioritas terakhir. Hal ini karena alternatif tersebut hanya berpengaruh pada kualitas RSS yang tidak menjadi prioritas utama perusahaan dalam penerapan produksi bersih.

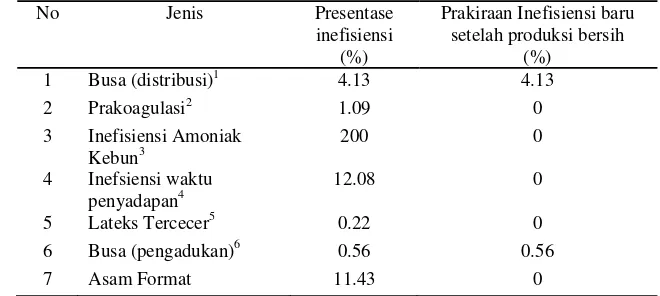

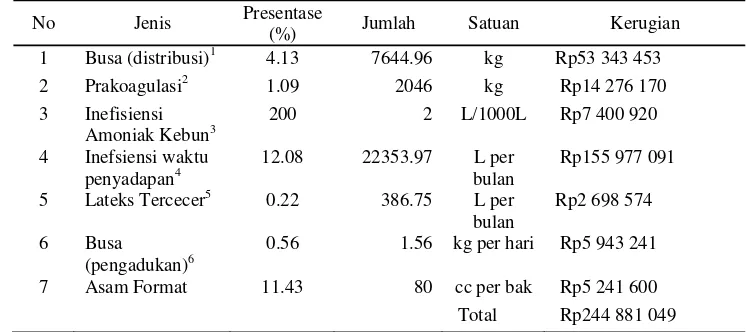

Tabel 2 merupakan rekapitulasi inefisiensi dan non product output yang dapat diukur dalam proses pengolahan RSS di PT Condong Garut yang mencakup penanganan lateks di pabrik. Pada tabel tersebut juga disajikan potensi penanggulanganan inefisiensi dan NPO yang baru setelah diterapkan produksi bersih. Faktor waktu tempuh dalam proses distribusi menjadi faktor penting dalam NPO yang terbentuk, sehingga dengan optimalisasi waktu NPO yang terbentuk selama proses distribusi dapat diminimalkan. Selain itu, faktor lain yang terkait adalah penambahan amoniak dan penambahan asam format.

Tabel 2 Rekapitulasi inefisiensi dan NPO PT Condong Garut No Jenis Presentase

inefisiensi

2 Prakoagulasi2 1.09 0

3 Inefisiensi Amoniak Kebun3

200 0 4 Inefsiensi waktu

penyadapan4

12.08 0

5 Lateks Tercecer5 0.22 0

6 Busa (pengadukan)6 0.56 0.56

7 Asam Format 11.43 0

1,2,3,4Basis lateks dihasilkan dikebun 5,6

PENUTUP

Kesimpulan

Berdasarkan hasil pengamatan yang dilakukan pada proses penyadapan diketahui bahwa terdapat inefisiensi dalam proses penyadapan berupa tidak optimumnya waktu mulai penyadapan yang berakibat pada penurunan jumlah lateks. Pada proses distribusi lateks terdapat inefisiensi yang ditandai dengan terbentuknya lump busa dan prakoagulasi yang merupakan akibat dari tidak optimalnya waktu pendistribusian lateks menuju pabrik. Faktor waktu tersebut juga berdampak terhadap timbulnya inefisiensi dalam penambahan amoniak di kebun. Dalam proses produksi terdapat inefisiensi yang berupa lateks tercecer dalam unit penerimaan dan busa akibat pengadukan. Disamping itu, terdapat kelebihan penambahan asam format sebagai dampak dari penambahan amoniak yang berlebih serta serta kualitas lateks yang fluktuatif akibat kualitas air yang digunakan dalam proses koagulasi.

Penerapan produksi bersih dapat mengurangi terbentuknya NPOpada setiap tahapan proses distribusi dan proses pengolahan. Alternatif penerapan produksi bersih yang dapat diaplikasikan pada PT Condong Garut antara lain optimasi penetapan TPH, optimalisasi penggunaan amoniak, optimasi waktu mulai penyadapan, membuat tempat penampungan dan penjernihan air, dan meminimalisir lateks terbuang pada unit penerimaan. Berdasarkan analisis kelayakan ekonomi yang dilakukan opsi alternatif yang ditawarkan dinyatakan layak untuk diaplikasikan. Perusahaan juga dapat memperoleh keuntungan yang berupa peningkatan produktivitas, penurunan NPO, mengurangi dampak lingkungan, dan peningkatan kualitas produk yang semuanya dapat meningkatkan keuntungan finansial perusahaan.

Analisis secara kuantitatif dengan menggunakan AHP dapat membantu menentukan prioritas utama dalam menerapkan produksi bersih pada perusahaan. Analisis tersebut berfungsi dalam mengolah data responden yang telah ahli dalam mengelola perusaan karet. Beradasarkan analisis AHP faktor utama yang menjadi prioritas penerapan produksi bersih adalah faktor produktivitas. Faktor lain yang berpengaruh adalah biaya, dampak lingkungan, dan kualitas. Alternatif produksi bersih yang telah sesuai dengan kelayakan ekonomi dipilih berdasarkan prioritas utama adalah meminimalkan jumlah lateks terbuang pada unit penerimaan.

Saran

DAFTAR PUSTAKA

Gandhi, et. al. 2006. Green Productivity Indexing. [Jurnal] International Journal of Productivity and Performance Management Vol. 55 No. 7

Hapsari, PU. 2012. Kajian Peluang Implementasi Produksi Bersih di Industri Pengolahan Karet (Studi Kasus PT Condong Garut) [skripsi]. Bogor: Institut Pertanian Bogor.

Indastri NS dan Fauzi AM. 2009. Produksi Bersih. Bogor : IPB Press.

International Rubber Study Group. 2013. Statistical Summary of World Rubber Situation. [internet]. [diunduh 25 Maret 2013]. Tersedia pada http://www.rubberstudy.com/statistics.aspx.

Kementrian Lingkungan Hidup. 2003. Program Penanggulangan Limbah Cair Domestik. Jakarta.

Liebenstein, H. 1966. Allocative Efficiency vs. “X-Efficiency”. Jurnal. American Economic Review.[Jurnal]. [diunduh pada 26 Maret 2013] Vol 56, No 3, Tersedia dalam msuweb.montclair.edu/~lebelp/leibensteinxeffaer1966.pdf. Manullang, S. 2006. Kajian Potensi Penerapan Produksi Bersih pada Industri Crumb

Rubber[skripsi]. Bogor (ID) : Institut Pertanian Bogor.

Marimin. 2004. Teknik dan Aplikasi Pengambilan Keputusan Kriteria Majemuk. Jakarta : PT Gramedia Widiasarana Indonesia.

Marimin dan Maghfiroh N. 2010. Aplikasi Teknik Pengambilan Keputusan dalam Manajemen Rantai Pasok. Bogor : IPB Press.

Riadi, Lieke. 2011. Analisis Non Product Output Dalam Rangka Penerapan Produksi Bersih Di Berbagai Industri. Prosiding Seminar Nasional Perkembangan Riset dan Teknologi di Bidang Industri ke-17. Yogyakarta. ISBN: 978-979-95620-7-4.

Saaty, T L. 2008. Decision Making With the Analtytic Hierarchy Process.Services Sciences[Jurnal]. [diunduh pada 25 Maret 2013]; Vol1, No 1. Tersedia pada www.colorado.edu/geography/leyk/geog_5113/.../saaty_2008.pdf

Setyamidjaja, D. 2011. Karet Budidaya dan Pengolahan. Yogyakarta : Kanisius. Sinugan, M. 2008. Produktivitas Apa dan Bagaimana. Jakarta : PT : Bumi Aksara Suseno, R dan Suwari. 1989. Pedoman Teknis Pengolahan Karet Sheet yang Diasap.

Bogor : Balai Penelitian Perkebunan Bogor.

Suwardin, D. 1989. Teknik Pengendalian Limbah Pabrik Karet.[Jurnal]. Lateks Wadah Informasi dan Komunikasi Perkebunan Karet, 4(2):28-34.

Taha, H A. 1996. Riset Operasi. Daniel Wirajaya, penerjemah. Jakarta : Binapura Aksara. Terjemahan dari: Operation Research.

Umar, H. 2001. Studi Kelayakan Bisnis : Teknik Menganalisis Kelayakan Rencana Bisnis Secara Komprehensif. Edisi ke-2, Cetakan ke-7. Jakarta : Gramedia Pustaka Utama.

Purwanto. 2009. Penerapan Teknologi Produksi Bersih untuk Meningkatkan Efisiensi dan Mencegah Pencemaran Industri. ISBN : 978.979.704.690.3 Semarang : Universitas Diponegoro.

UNEP. 1994. Hazardous waste policies and strategies – a training manual, Technical report No 10 UNEP Industry and Environment Programme Activity Centre & Environmental Education & Training Unit. ISBN 92-807-1311-6. Paris.

Lampiran 1 Data dry rubber content bulan Februari 2012

Setiap afdeling memiliki nilai DRC yang berbeda. Hal utama yang mempengaruhinya adalah jenis tanaman karet dan tahun tanam. Nilai DRC diperoleh dengan membagi sheet yang dihasilkan dengan jumlah lateks yang dihasilkan dari penyadapan, sehingga nilainya tidak konsisten berdasarkan hasil pengukuran. Nilai tersebut kemudian di rata-rata untuk memperoleh DRC perusahaan sebagai acuan untuk menghitung konversi lateks menjadi RSS atau sebaliknya. Tabel berikut ini merupakan data DRC yang terukur selama bulan Februari 2012 pada tiga afdeling.

Lampiran 2 Rekapitulasi distribusi lateks kebun pabrik bulan Februari 2013

Dalam proses pendistribuasian lateks terdapat lateks yang terkonvesi menjadi NPO. Jumlah NPO dapat diukur dengan menghitung selisih antara lateks yang dikur di afdeling dengan lateks yang diukur di pabrik. Nilai ini kemudian dibandingkan dengan nilai lateks afdeling untuk memperoleh persentase NPO yang terbentuk selama satu bulan sebagai acuan dalam menentukan NPO distribusi pabrik. Tabel berikut ini merupakan data perusahaan yang menerangkan tentang jumlah lateks yang terukur di afdeling dengan jumlah lateks yang terukur di pabrik.

Tanggal HK Lateks Afdeling

Lateks

Lampiran 3 Rekapitulasi produksi RSS setiap afdeling pada bulan Februari 2013

Nilai DRC rata-rata diperlukan untuk menentukan sheet yang dihasilkan dalam satu bulan produksi berdasarkan nilai DRC yang konstan. Nilai ini dihitung dengan membagi lateks berdasarkan asal afdeling dan menentukan sheet yang dihasilkan berdasarkan DRC afdeling tersebut. Kemudian dibandingkan dengan sheet aktual yang dilaporkan perusahaan. Hal ini diperlukan untuk mengukur inefisiensi yang terjadi selama proses pengolahan di pabrik. Tabel berikut ini merupakan prakiraan hasil RSS berdasarkan DRC rata-rata afdeling selama satu bulan.

Bokor DRC 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438.99 3523.89 26.09 919.38 1615.41 1114 23.07 257 1715 25.60 438,99 3523.89 26.09 919.38 1615.41

31 196 48 015 98 669 45 231

Total 177637

Sheet Bukti : 44 886 kg RSS Sheet DRC : 45 231 kg RSS Selisih : 345 kg RSS

Lampiran 4 Hasil penyadapan harian afdeling Cirejeng rotasi A bulan Februari 2012 Hasil penyadapan lateks bersifat fluktuatif. Hal utama yang mempengaruhinya adalah faktor waktu memulai penyadapan. Data berikut ini merupakan data aktual yang menyatakan hasil penyadapan selama satu bulan di afdeling Cirejeng. Untuk mengetahui potensi inefisiensi maka ditentukan nilai rataan tengah dan rataan atas dari data yang diperoleh. Nilai rataan atas merupakan jumlah lateks optimal yang dapat dihasilkan perusahaan secara konstan. Tabel berikut ini merupakan tabel hasil penyadapan pada afdeling Cirejeng rotasi sadap A.

Tanggal HK Lateks Afdeling

Inefsiensi : (Rataan atas – Rataan tengah)/Rataan tengah % = (2.63/21.80)*100% = 12.08 %

Lampiran 5a Pengujian input – output bak koagulasi

Berikut ini merupakan pengujian yang dilakukan pada setiap bak untuk mengukur jumlah lateks, air, asam format, dan busa yang dihasilkan. Lateks yang diperoleh merupakan lateks yang berasal dari tiga afdeling berbeda yang diolah dipabrik karet PT Condong Garut. 7 Busa Pengadukan

(kg)

Lampiran 5b Pengamatan penambahan asam format pada setiap afdeling

Tabel berikut ini merupakan tabel pengujian pH pada unit penerimaan untuk mengetahui jumlah amoniak yang ditambahkan di afdeling. Rata-rata pH adalah 8.92, sehingga rata-rata amoniak yang ditambahkan di afdeling adalah 3 L per 1000 L lateks.

No Tanggal Tipe Bokor Cisonggom 1

Keterangan : (penambahan asam format per 1000 Liter) pH 7 = 0 – 0.5 L

Lampiran 6a Rekapitulasi inefisiensi dan NPO PT Condong Garut

Tabel berikut ini merupakan rekapitulasi inefisiensi dan NPO yang terukur pada PT Condong Garut.

No Jenis Presentase

(%) Jumlah Satuan Kerugian

1 Busa (distribusi)1 4.13 7644.96 kg Rp53 343 453 2 Prakoagulasi2 1.09 2046 kg Rp14 276 170 3 Inefisiensi

Amoniak Kebun3

200 2 L/1000L Rp7 400 920 4 Inefsiensi waktu

penyadapan4

12.08 22353.97 L per bulan

Rp155 977 091 5 Lateks Tercecer5 0.22 386.75 L per

bulan

Rp2 698 574 6 Busa

(pengadukan)6

0.56 1.56 kg per hari Rp5 943 241 7 Asam Format 11.43 80 cc per bak Rp5 241 600

Total Rp244 881 049

1,2,3,4

Basis lateks dihasilkan dikebun 5,6

Basis Lateks diterima dipabrik

Lampiran 6b Kualitas RSS PT Condong Garut

Kualitas RSS pada PT Condong Garut dibagi menjadi tiga jenis yaitu RSS I, RSS III, dan Cutting. Jumlah RSS I merupakan indikator utama dalam keberhasilan pengelolaan kualitas di pabrik. Pada tahun 2012 jumlah RSS I yang terbentuk adalah 89%, diharapkan pada tahun 2013 nilai tersebut dapat meningkat sampai dengan 95%.

Bulan RSS I (%) RSS III (%) Cutting (%)

Tahun 2012 89 7 4

Januari 96 2.6 1.4

Lampiran 7 Analisis optimalisasi penetapan TPH afdeling Cirejeng

Optimalisasi merupakan salah cara untuk meminimumkan jarak untuk mempercepat waktu distribusi lateks. Langkah yang diperlukan dalam proses ini yaitu membagi afdeling menjadi beberapa blok, menentukan jarak antar blok, menentukan waktu tempuh antar blok, formulasi matematis, dan koding ke program Lingo 11.0 untuk mendapatkan solusi penetapan TPH.

Langkah 1 : Membagi wilayah afdeling menjadi tujuh blok berdasarkan rotasi sadap Blok I : c18;c19;d17;d18;d19;d20

Blok II : e18;e19;e20;f18;f19;f20 Blok III : e15;e16;e17;f15;f16;f17 Blok IV : g14;g15;h14;h15;i14;i15 Blok V : g16;g17;h16;h17;i16;i17 Blok VI : g18;g19;g20;h18;h19;h20

Blok VII : i18;i19;i20;i21;j19;j20;j21;k20;k21;l2 Langkah 2 : Menentukan jarak antar blok

Jarak antar blok pada afdeling Cirejeng

BLOK I II III IV V VI VII

I 0 1300 1260 2980 2160 2180 3840

II 0 2260 2620 1800 880 2540

III 0 1820 900 1220 2700

IV 0 820 1740 2620

V 0 920 1800

VI 0 1660

VII 0 Waktu tempuh antar blok dengan kecepatan penyadap berjalan kaki 3 km/jam atau 50 m/menit. Waktu yang dipilih adalah waktu tempuh dibawah 40 menit (T<40). Waktu berikut ini dinyatakan dalam menit.

Langkah 3 : Menentukan waktu tempuh antar blok dengan asumsi kecepatan konstan Waktu tempuh antar blok pada afdeling Cirejeng

BLOK I II III IV V VI VII

I 0 26 25 60 43 44 77

II 0 45 52 36 18 51

III 0 36 18 24 54

IV 0 16 35 52

V 0 18 36

VI 0 33

Langkah 4 : Melakukan formulasi matematis linear programming dan pengkodingan Variabel keputusan :

Xi= ,

,

Tujuan

MIN =X1+X2+X3+X4+X5+X6+X7; Kendala

X1+X2+X3>=1; X2+X5+X6>=1; X3+X4+X5+X6>=1; X4+X5+X6>=1; X5+X6+X7>=1; X6+X7>=1; X7>=1;

@BIN(X1);@BIN(X2);@BIN(X3);@BIN(X4);@BIN(X5);@BIN(X6);@BIN(X7);

Solusi :

Global optimal solution found.

Objective value: 3.000000 Objective bound: 3.000000 Infeasibilities: 0.000000 Extended solver steps: 0 Total solver iterations: 0

Variable Value Reduced Cost X1 0.000000 1.000000 X2 0.000000 1.000000 X3 1.000000 1.000000

X4 0.000000 1.000000 X5 0.000000 1.000000 X6 1.000000 1.000000

X7 1.000000 1.000000

Row Slack or Surplus Dual Price 1 3.000000 -1.000000 2 0.000000 0.000000 3 0.000000 0.000000 4 1.000000 0.000000 5 0.000000 0.000000 6 1.000000 0.000000 7 1.000000 0.000000

8 0.000000 0.000000

Lampiran 8 Analisis optimalisasi penetapan TPH afdeling Cisonggom

Langkah 1 : Membagi wilayah afdeling menjadi tujuh blok berdasarkan rotasi sadap Blok I : i12;i13;i14;j12;j13;j14;

Blok II : k12;k13;k14;l12;l13;l14; Blok III : k15;k16;k17;l15;l16;l17;

Blok IV : m12;m13;m14;n11;n12;n13;n14; Blok V : m15;m16;m17;n15;n16;n17 Blok VI : o14;o15;o16;p14;p15;q14; Blok VII : o12;o13;p11;p12;p13;q12;q13

Langkah 2 : Menentukan jarak antar blok

Jarak antar blok pada afdeling Cisonggom

BLOK I II III IV V VI VII

I 0 2080 1500 2360 2820 4340 5440

II 0 2100 1100 2140 2500 3600

III 0 2360 1320 2840 3940

IV 0 1040 2000 3100

V 0 1520 2620

VI 0 1100

VII 0

Langkah 3 : Menentukan waktu tempuh antar blok dengan asumsi kecepatan konstan

Waktu tempuh antar blok pada afdeling Cisonggom

BLOK I II III IV V VI VII

I 0 42 30 47 56 87 109

II 0 42 22 43 50 72

III 0 47 26 57 79

IV 0 21 40 62

V 0 30 52

VI 0 22

VII 0

Langkah 4 : Melakukan formulasi matematis linear programming dan pengkodingan Variabel keputusan :

Xi= ,

Tujuan

MIN =X1+X2+X3+X4+X5+X6+X7; Kendala

X1+X3>=1; X2+X4>=1; X3+X5>=1; X4+X5>=1; X5+X6>=1; X6+X7>=1; X7>=1;

@BIN(X1);@BIN(X2);@BIN(X3);@BIN(X4);@BIN(X5);@BIN(X6);@BIN(X7);

Solusi :

Global optimal solution found.

Objective value: 4.000000 Objective bound: 4.000000 Infeasibilities: 0.000000 Extended solver steps: 0 Total solver iterations: 0

Variable Value Reduced Cost X1 0.000000 1.000000 X2 0.000000 1.000000 X3 1.000000 1.000000 X4 1.000000 1.000000 X5 0.000000 1.000000 X6 1.000000 1.000000 X7 1.000000 1.000000

Row Slack or Surplus Dual Price 1 4.000000 -1.000000 2 0.000000 0.000000 3 0.000000 0.000000 4 0.000000 0.000000 5 0.000000 0.000000 6 0.000000 0.000000 7 1.000000 0.000000 8 0.000000 0.000000

Lampiran 9 Analisis optimalisasi penetapan TPH afdeling Bokor

Langkah 1 : Membagi wilayah afdeling menjadi lima blok berdasarkan rotasi sadap

Blok I : l9;l10;m9;m10;m11;n9;n10; Blok II : l6;l7;l8;m7;m8;n7;n8 Blok III : j4;j5;j6;j7;k5;k6;k7;k8 Blok IV : h2;h3;h4;h5;i4;i5;i6 Blok V : e1;e2;e3;f2;f3;f4;g2;g3

Langkah 2 : Menentukan jarak antar blok

Jarak antar blok pada afdeling Bokor

BLOK I II III IV V

I 0 1000 1900 2960 3680

II 0 1380 2460 3180

III 0 1560 2280

IV 0 1480

V 0

Langkah 3 : Menentukan waktu tempuh antar blok dengan asumsi kecepatan konstan Waktu tempuh antar blok pada afdeling Bokor

BLOK I II III IV V

I 0 20 38 59 74

II 0 28 49 64

III 0 31 46

IV 0 30

V 0

Langkah 4 : Melakukan formulasi matematis linear programming dan pengkodingan Variabel keputusan :

Xi= ,

Tujuan :

MIN =X1+X2+X3+X4+X5; Kendala

X1+X2+X3>=1; X2+X3>=1; X3+X4>=1; X4+X5>=1; X5>=1;

@BIN(X1);@BIN(X2);@BIN(X3);@BIN(X4);@BIN(X5);

Solusi :

Global optimal solution found.

Objective value: 2.000000 Objective bound: 2.000000 Infeasibilities: 0.000000 Extended solver steps: 0 Total solver iterations: 0

Variable Value Reduced Cost X1 0.000000 1.000000 X2 0.000000 1.000000 X3 1.000000 1.000000

X4 0.000000 1.000000 X5 1.000000 1.000000

Row Slack or Surplus Dual Price 1 2.000000 -1.000000 2 0.000000 0.000000 3 0.000000 0.000000 4 0.000000 0.000000 5 0.000000 0.000000

6 0.000000 0.000000

Lampiran 10 Jalur distribusi truk tanki pengangkut lateks afdeling Cirejeng

Setelah ditetapkan lokasi optimal TPH selanjutnya dibuat jalur distribusi optimal agar meminimalkan jarak dan waktu tempuh truk tangki. Metode yang digunakan merupakan metode trial and eror untuk menentukan pilihan jalur distribusi yang tepat. Berdasarkan data produksi bulan januari dan februari 2013, afdeling Cirejeng rata menghasilkan 1906 Liter lateks. Kapasitas tanki pengangkut yang dimiliki oleh PT Condong Garut adalah 1500 L. Sehingga dibutuhkan setidaknya dua truk tangki untuk mengakomodasikan lateks dari afdeling ke pabrik. Garis berwarnya orange menunjukan jalur yang dilalui oleh truk pengangkut untuk meminimumkan jarak dan waktu tempuh.

Jalur transportasi truk tangki pengangkut lateks afdeling Cirejeng

Berdasarkan data produksi bulan januari dan februari 2013, afdeling Cirejeng rata menghasilkan 1906 Liter lateks. Kapasitas tanki pengangkut yang dimiliki oleh PT Condong Garut adalah 1500 L. Sehingga dibutuhkan setidaknya dua truk tangki untuk mengakomodasikan lateks dari afdeling ke pabrik.

Alternatif jalur distribusi antar blok pada afdeling Cirejeng

Alternatif Truk Jalur Jarak

(meter)

Waktu (menit)

Total 1 Truk 1 Pabrik – III -

Pabrik

5020+5020 = 10040 20.08 24.84 Truk 2 Pabrik – VI – VII

- Pabrik

4940+1660+5820 = 12420

24.84 2 Truk 1 Pabrik – III – VI

Pabrik

5020+1220+4940 = 11180

22.36 23.28 Truk 2 Pabrik – VII -

Pabrik

5820+5820 = 11640 23.28

Lampiran 11 Jalur distribusi truk tanki pengangkut lateks afdeling Cisonggom

Berdasarkan data bulan Februari 2013 afdeling Cisonggom setiap harinya rata-rata memproduksi 3624 Liter lateks sehingga dibutuhkan tiga truk tanki pengangkut lateks.

Jalur transportasi truk tangki pengangkut lateks afdeling Cisonggom Alternatif jalur distribusi antar blok pada afdeling Cisonggom Alterna

tif

Truk Jalur Jarak

(meter)

Waktu (menit)

Total 1 Truk 1 Pabrik – III – IV- Pabrik 3280+2360+4960 21.2 28.88

Truk 2 Pabrik – VII – Pabrik 7220+7220 28.88 Truk 3 Pabrik – VI - Pabrik 6120+6120 24.48

2 Truk 1 Pabrik– IV – VII - Pabrik 4960+3100+7220 30.56 30.56 Truk 2 Pabrik – VI - Pabrik 6120+6120 24.48

Truk 3 Pabrik – III – Pabrik 3280+3280 13.12

3 Truk 1 Pabrik– VII – VI - Pabrik 7220+1100+6120 28.88 28.88 Truk 2 Pabrik – IV - Pabrik 4960+4960 19.84

Truk 3 Pabrik – III – Pabrik 3280+3280 13.12

4 Truk 1 Pabrik – VI – III - Pabrik 6120+2840+3280 24.48 28.88 Truk 2 Pabrik – IV - Pabrik 4960+4960 19.84

Truk 3 Pabrik – VII - Pabrik 7220+7220 28.88

Lampiran 12 Jalur distribusi truk tanki pengangkut lateks afdeling Bokor

Berdasarkan data bulan Februari 2013 afdeling Bokor menghasilkan lateks rata rata 1.167 Liter per hari. Sehingga hanya membutuhkan satu truk tanki pengangkut lateks. Jarak tempuh dari truk tersebut adalah 6520 + 2280 + 8560 = 17360. Waktu yang dibutuhkan yaitu 34.72 menit ( asumsi kecepatan truk tanki pengangkut leteks adalah 30 km / jam atau 500 meter/ menit).

Lampiran 13a Rincian biaya pembuatan TPH TPH ukuran 2 x 1.5 x 1 meter.

No Jenis Jumlah Harga Total

1 Batu bata 630 buah Rp650 Rp409 500 2 Keramik 14 boks Rp30 000 Rp420 000 3 Semen 5 sak Rp65 000 Rp325 000 4 Genteng 200 buah Rp1500 Rp300 000 5 Kayu 1 8 buah Rp20 000 Rp160 000

Kayu 2 4 buah Rp35 000 Rp140 000 Kayu 3 12 buah Rp10 000 Rp120 000 6 Pasir 2 m3 Rp80 000 Rp160 000 7 Pekerja 2x 4 hari Rp50 000 Rp400 000 Total Rp2 434 500

Lampiran 13b Rincian biaya pembuatan bak penampung air Ukuran bak 6 x 4 x 1.5 meter

No Jenis Jumlah Harga Total

1 Batu bata 2625 buah Rp650 Rp1 706 250 2 Semen 19 sak Rp65 000 Rp1 235 000 3 Asbes 12 m3 Rp11 364 Rp136 368 4 Pasir 19 m3 Rp80 000 Rp1 520 000 5 Pekerja 2 x 7 hari Rp50 000 Rp700 000

Lampiran 14 Perhitungan ekonomi alternatif proses Optimalisasi Penempatan TPH

Lateks terprakoagulasi : 246 + 1800 L = 2046 L Sheet kering : 24.92% * 2046 = 509.86 kg

Keuntungan : 509 kg * Rp28 000 = Rp14 276 170 per bulan Payback Period = Nilai investasi/Keuntungan = Rp21 910 500 / Rp14 276 170 = 1 bulan 15 hari

Optimalisasi penggunaan amoniak

Kelebihan amoniak : 2 L / 1000 L * 185 023 L = 370 L

Kerugian : 370 L * Rp20 000 = Rp7 400 920 per bulan Kerugian kelebiha as. format : 80 cc * 546 bak * Rp120 = Rp5 241 600 per bulan

Total : Rp12 642 520 per bulan

Membuat tempat penampungan dan penjernihan air

Keuntungan : 5% * 48 886 kg * Rp3 000 = Rp7 010 250 per bulan Payback Period = Nilai investasi/Keuntungan = Rp5 297 618 / Rp6 732 900 = 0.79 bulan atau 22 hari

Optimalisasi waktu mulai penyadapan

Keuntungan : 12.08% * 177 880 L * 24.92% * Rp28 000 = Rp155 977 091 per bulan

Minimalisasi jumlah lateks terbuang pada unit penerimaan

Lampiran 17 Peta afdeling Bokor Skala 1 : 20 000

Kuesioner Penelitian Kajian Implementasi Produksi Bersih

Pada Pabrik Pengolahan Ribbed Smoked Sheet PT Condong Garut

Garut, Jawa Barat

Tanggal Pengisian : No. Responden :

Penggunaan Proses Hierarki Analitik

Penerapan Produksi Bersih Pada Pengolahan Ribbed Smoked Sheet

Kuesioner ini merupakan salah satu instrumen dalam menyelesaikan penelitian. Kuesioner ini disusun oleh :

Peneliti : Agus Nurjani

NRP : F34090035

Program Studi : Teknologi Industri Pertanian

Fakultas : Teknologi Pertanian

Perguruan Tinggi : Institut Pertanian Bogor

Pembimbing : 1. Prof. Dr. Ir. M. Syamsul Ma’arif, M.Eng. 2. M. Arif Darmawan, S.TP. MT

IDENTITAS RESPONDEN

Nama :

Jenis Kelamin : ( ) Laki – laki ( ) Perempuan

Pendidikan Terakhir : ( ) SD ( ) Diploma

( ) SMP ( ) Sarjana

( ) SMA ( ) Pascasarjana

( ) Doktor

Pekerjaan : Pegawai Perusahaan Swasta

Posisi di Perusahaan : ( ) ...

Tanda Tangan

PETUNJUK

Pengisian kuesioner ini bertujuan untuk menetukan strategi dalam penerapan produksi bersih pada pengolahan Ribbed Smoked Sheet. Struktur hierarki dapat dilihat pada gambar berikut ini.

Gambar 1. Hierarki penerapan produksi bersih pada pengolahan Ribbed Smoked Sheet(RSS)

MENCARI ALTRNATIF PRODUKSI BERSIH

PRODUKTIVITAS BIAYA DAMPAK

LINGKUNGAN KUALITAS

Optimalisasi penempatan TPH

Membuat tempat penampungan dan

penjernihan air

Optimalisasi waktu mulai penyadapan

Minimisasi jumlah lateks terbuang pada

unit penerimaan Optimalisasi

PETUNJUK PENGISIAN

I. UMUM

1. Isi kolom identitas yang terdapat pada halaman depan kuesioner.

2. Berikan penilaian terhadap hierarki penetuan strategi penerapan produksi bersih.

3. Penilaian dilakukan dengan membandingkan tingkat /peran komponen dalam satu level hierarki yang berkaitan dengan komponen-komponen level sebelumnya.

4. Penilaian dilakukan dengan mengisi tanda cheklist pada kolom yang tersedia.

II. SKALA PENILAIAN

Definisi dari skala yang digunakan adalah sebagai berikut

Nilai Perbandingan Definisi

1 Tujuan yang satu dengan yang lainnya sama penting

3 Tujuan yang satu sedikit lebih penting ( agak kuat ) dibanding

tujuan yang lainnya

5 Tujuan yang satu lebih penting ( lebih kuat pentingnnya )

dibanding tujuan yang lainnya

7 Tujuan yang satu sangat penting dibanding tujuan yang lainnya

9 Tujuan yang satu mutlak penting dibanding tujuan yang

lainnya

2,4,6,8 Nilai tengah di antara dua nilai skor penilaian diatas

Contoh Pengisian :

Tabel 1. Bagaimana Penilaian Anda tentang perbandingan tingkat kepentingan antar kriteria dibawah ini berdasarkan tujuan Penerapan Produksi Bersih Pada Pengolahan RSS.

Kolom Kiri

Diisi bila kolom kiri lebih penting daripada kolom

Diisi bila kolom kanan lebih

penting daripada kolom kiri Kolom Kanan 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9

Produktivitas V Biaya

Produktivitas V Dampak

Lingkungan

Produktivitas V Kualitas

Biaya V Dampak

Lingkungan

Biaya V Kualitas

Dampak

lingkungan V Kualitas

Tabel 1. Bagaimana Penilaian Anda tentang perbandingan tingkat kepentingan antar kriteria dibawah ini berdasarkan tujuan Penerapan Produksi Bersih Pada Pengolahan Ribbed

Smoked Sheet.

Kolom Kiri

Diisi bila kolom kiri lebih penting daripada kolom

kanan

Diisi bila sama penting

Diisi bila kolom kanan lebih penting daripada

kolom kiri Kolom Kanan 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9

Produktivitas Biaya

Produktivitas Dampak

Lingkungan

Produktivitas Kualitas

Biaya Dampak

Lingkungan

Biaya Kualitas

Dampak

Tabel 2. Bagaimana penilaian Anda tentang perbandingan kepentingan antar alternatif dibawah ini berdasarkan kriteria Produktivitas

Kolom Kiri

Diisi bila kolom kiri lebih penting daripada kolom

Diisi bila kolom kanan lebih penting daripada

Tabel 3. Bagaimana penilaian Anda tentang perbandingan kepentingan antar alternatif dibawah ini berdasarkan kriteria Biaya

Kolom Kiri

Diisi bila kolom kiri lebih penting daripada kolom

Diisi bila kolom kanan lebih penting daripada

Tabel 4. Bagaimana penilaian Anda tentang perbandingan kepentingan antar alternatif dibawah ini berdasarkan kriteria Dampak Lingkungan

Kolom Kiri

Diisi bila kolom kiri lebih penting daripada kolom

Diisi bila kolom kanan lebih penting daripada

Tabel 5. Bagaimana penilaian Anda tentang perbandingan kepentingan antar alternatif dibawah ini berdasarkan kriteria Kualitas

Kolom Kiri

Diisi bila kolom kiri lebih penting daripada kolom

Diisi bila kolom kanan lebih penting daripada

RIWAYAT HIDUP

Penulis dilahirkan di Garut pada tanggal 6 Agustus 1990 dari ayah Buniawan dan ibu Nunung Kurniasih. Penulis adalah putra pertama dari dua bersaudara. Tahun 2009 penulis lulus dari SMA Negeri 11 Garut dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB dan diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.

Selama mengikuti perkuliahan, penulis menjadi asisten praktikum mata kuliah Peralatan Industri Pertanian pada tahun ajaran 2011-2012 dan asisten responsi mata kuliah Satuan Operasi pada tahun ajaran 2012-2013. Penulis juga pernah aktif sebagai staf Departemen Science and Technology, ketua Departemen Science and Technology, dan wakil ketua umum pada International Association of Student in Agricultural and Related Sciences (IAAS) Local Committe IPB. Pada tahun 2012 penulis melaksanakan Praktik Lapangan di PT Condong Garut dengan judul Mempelajari Aspek Produksi dan Prakiraan Produksi di PT Condong Garut.