PENENTUAN KONSENTRASI KROM DAN GAMBIR PADA

PENYAMAKAN KULIT IKAN TUNA (

Thunnus albacore

)

JONATHAN PURBA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul “Penentuan Konsentrasi Krom dan Gambir Pada Penyamakan Kulit Ikan Tuna (Thunnus albacore)” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2014

ABSTRAK

JONATHAN PURBA. Penentuan Konsentrasi Krom dan Gambir Pada Penyamakan Kulit Ikan Tuna (Thunnus albacore). Dibimbing oleh ONO SUPARNO.

Penyamakan dengan krom merupakan salah satu jenis penyamakan yang paling banyak digunakan oleh seluruh industri kulit di dunia karena kelebihannya dalam penyamakan kulit, seperti memiliki stabilitas hidrotermal yang tinggi dan sifat fisik yang baik. Namun, kerugian yang ditimbulkan juga telah menarik perhatian industri kulit yang ada di dunia karena penyamakan krom menghasilkan limbah yang sifatnya beracun. Oleh karena itu, penyamakan kombinasi dilakukan untuk mengurangi pemakaian krom. Penyamakan kombinasi menggunakan krom dan nabati akan menghasilkan kulit dengan sifat fisik yang lebih baik dan limbah krom yang lebih sedikit. Penelitian ini bertujuan untuk mengetahui pengaruh konsentrasi bahan penyamak krom dan gambir terhadap sifat fisik dan organoleptik pada penyamakan kombinasi kulit ikan tuna dan menentukan kombinasi konsentrasi terbaik antara kedua bahan penyamak, serta menentukan sifat-sifat kulit tuna yang dihasilkan. Bahan penyamak yang digunakan berupa krom dengan konsentrasi 1%, 3%, 5%, 7% dan gambir sebesar 20% dan 30%. Parameter yang diamati adalah peningkatan tebal, suhu kerut, kuat sobek, kuat tarik, perpanjangan putus, dan sifat organoleptik kulit. Hasil penelitian menunjukkan bahwa konsentrasi krom berpengaruh signifikan terhadap semua parameter sifat fisik, konsentrasi gambir berpengaruh signifikan terhadap semua parameter sifat fisik kecuali suhu kerut. Interaksi antara konsentrasi krom dan gambir juga terlihat pada beberapa parameter, seperti peningkatan tebal, kuat tarik, dan perpanjangan putus. Kombinasi terbaik dihasilkan oleh kulit dengan konsentrasi gambir 20% dan krom 5%. Peningkatan tebal yang dihasilkan sebesar 31.2%, kuat sobek 141.6 kg/cm, kuat tarik 163.6 kg/cm2, dan perpanjangan putus 38.9%. Uji organoleptik menunjukkan warna kulit samak cenderung lebih cerah, feel/handle yang lebih baik, dan tingkat kelemasan yang baik, sehingga kulit dapat digunakan untuk produk seperti ikat pinggang.

Kata kunci: penyamakan kombinasi, konsentrasi krom, konsentrasi gambir

Kata kunci: biodiesel, kajian keekonomian, pavinblock, spent bleaching earth

ABSTRACT

JONATHAN PURBA. Determination of Chrome and Gambir Amount on Tuna Fish Skin (Thunnus albacore )Tanning. Supervised by ONO SUPARNO.

physical properties leather and less chrome waste. The objectives of this study were to determine the effect of chrome amount and gambir amount on physical and organoleptic properties in the combination tanning of tuna skin tannage and to decide the best amount combination of the two tannage, also to determine the properties of the tuna leather. The used tannages were chrome with amounts of 1%, 3%, 5%, 7%, and gambir with amounts of 20% and 30%. The observed parameters increased in thickness, shrinkage temperature, tear strength, tensile strength, elongation at break, and organoleptic properties. The results show that chrome amount has significant effect to all physical properties parameters, gambir amount has significant effect to all physical properties parameters except shrinkage temperature. Interaction between chrome and gambir amount was also showed on some parameters, like thickness, tensile strength, and elongation at break. According to this study, the best combination was showed by the leather with 20% of gambir and 5% of chrome. Increased thickness that was showed was 31.2%, tear strength was 141.6 kg/cm, tensile strength was 163.2 kg/cm2, and elongation at break was 38.9%. Organoleptic tests of the leather showed brighter color, better

“handle”, and better flexibility. So, this kind of leather can be used for a product

such as belt.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENENTUAN KONSENTRASI KROM DAN GAMBIR PADA

PENYAMAKAN KULIT IKAN TUNA (

Thunnus albacore

)

JONATHAN PURBA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Penentuan Konsentrasi Krom dan Gambir Pada Penyamakan Kulit Ikan Tuna (Thunnus albacore)

Nama : Jonathan Purba NIM : F34100129

Disetujui oleh

Prof Dr Ono Suparno, STP, MT Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Tuhan Yesus Kristus atas segala berkat dan karunia-Nya sehingga penyusunan skripsi berjudul “Penentuan Konsentrasi Krom dan Gambir Pada Penyamakan Kulit Ikan Tuna (Thunnus albacore)” berhasil diselesaikan. Penulis menyampaikan terima kasih dan penghargaan teristimewa kepada:

1. Prof Dr Ono Suparno, STP, MT selaku Pembimbing Akademik atas perhatian dan bimbingannya selama penelitian dan penyelesaian skripsi.

2. Kedua orang tua Mulia Purba dan Erniwaty Saragih, serta abang Arnando Purba dan Hinton Purba yang selalu memberikan dukungan dan doa kepada penulis sehingga penyusunan skripsi ini dapat diselesaikan.

3. Andrian Saputra, Hafizah Khaerina, Rayza Pranadipa, dan Mawardi Kartasasmita selaku rekan sebimbingan atas bantuan dan dukungan selama penelitian dan proses penyelesaian skripsi.

4. Keluarga besar TIN 47, khususnya golongan P4, atas dukungan, semangat, dan kenangan yang tak terlupakan.

5. Keluarga besar Komisi Kesenian PMK IPB 47 atas dukungan, semangat, dan doa kepada penulis.

6. Seluruh sanak dan kerabat yang tidak bisa disebutkan satu-persatu. Semoga karya ilmiah ini bermanfaat.

Bogor, November 2014

DAFTAR ISI

DAFTAR TABEL x

DAFTAR GAMBAR x

DAFTAR LAMPIRAN x

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

METODE PENELITIAN 3

Waktu dan Tempat 3

Bahan 3

Alat 4

Metode Penelitian 4

Penelitian Pendahuluan 4

Penelitian Utama 4

Prosedur Pengujian 7

Analisis Data 7

Penentuan Perlakuan Terbaik 7

Analisis Nilai Tambah 7

HASIL DAN PEMBAHASAN 8

Hasil Pengujian Sifat Fisik 8

Peningkatan Tebal 8

Suhu Kerut 10

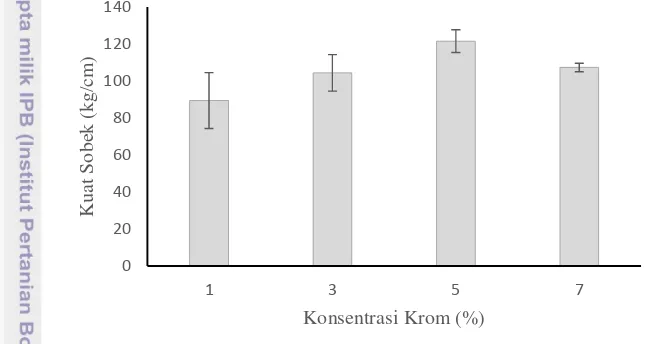

Kuat Sobek 12

Kuat Tarik 15

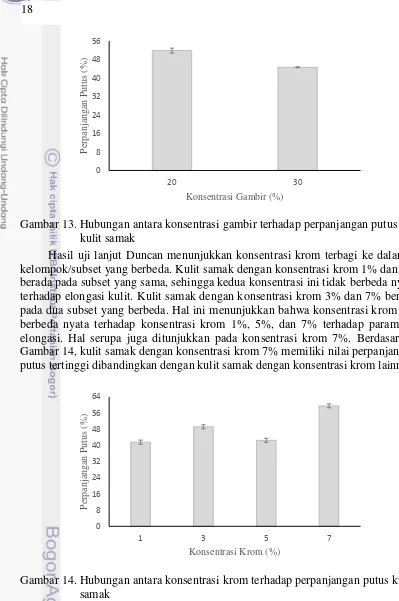

Perpanjangan Putus 17

Uji Organoleptik 20

Penentuan Perlakuan Terbaik 21

Nilai Tambah 21

SIMPULAN DAN SARAN 23

Simpulan 23

Saran 24

DAFTAR TABEL

1. Prosedur penyamakan krom 5

2. Prosedur penyamakan nabati 6

3. Hubungan konsentrasi krom dan konsentrasi gambir yang digunakan

terhadap mutu kulit hasil penyamakan 20

4. Perhitungan nilai tambah kulit samak 22

DAFTAR GAMBAR

1. Penampang ikan tuna 4

2. Hubungan antara konsentrasi gambir terhadap peningkatan tebal kulit samak 9 3. Hubungan antara konsentrasi krom terhadap peningkatan tebal kulit samak 9 4. Interaksi antara konsentrasi gambir dan krom terhadap peningkatan tebal

kulit samak 10

5. Hubungan antara konsentrasi krom terhadap suhu kerut kulit samak 11 6. Reaksi antara krom dan asam karboksilat pada kolagen kulit 11 7. Reaksi antara polifenol dan asam karboksilat pada kolagen kulit 12 8. Hubungan antara konsentrasi gambir terhadap kuat sobek kulit samak 13 9. Hubungan antara konsentrasi krom terhadap kuat sobek kulit samak 14 10.Hubungan antara konsentrasi gambir terhadap kuat tarik kulit samak 15 11.Hubungan antara konsentrasi krom terhadap kuat tarik kulit samak 16 12.Interaksi antara konsentrasi gambir dan krom terhadap kuat tarik

kulit samak 16

13.Hubungan antara konsentrasi gambir terhadap perpanjangan putus

kulit samak 18

14.Hubungan antara konsentrasi krom terhadap perpanjangan putus

kulit samak 18

15.Interaksi antara konsentrasi gambir dan krom terhadap perpanjangan putus

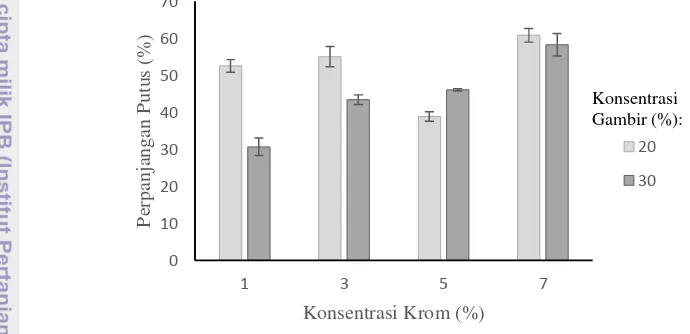

kulit samak 19

16.Skema alat ukur suhu kerut 28

17.Skema sampel uji kuat tarik 29

18.Bentuk dan ukuran sampel untuk uji kuat sobek (mm) 30

DAFTAR LAMPIRAN

1. Gambar/foto bahan penelitian yang digunakan 26

2. Gambar/foto peralatan penelitian yang digunakan 27

3. Prosedur uji sifat fisik kulit 28

4. Foto hasil kulit samak kombinasi 31

5. Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter

6. Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter

suhu kerut kulit samak 33

7. Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter

kuat sobek kulit samak 34

8. Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter

kuat tarik kulit samak 35

9. Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter

elongasi kulit samak 36

10.Prosedur pemilihan perlakuan terbaik 37

11.Prosedur perhitungan nilai tambah 38

PENDAHULUAN

Latar Belakang

Penyamakan merupakan suatu proses yang dilakukan untuk mengubah kulit mentah menjadi kulit samak yang lebih stabil. Perubahan ini terjadi karena adanya ikatan cross-linking antara protein pada kulit dengan bahan penyamak pada saat penyamakan berlangsung sehingga kulit mentah yang semula mudah membusuk atau tidak stabil menjadi lebih tahan terhadap mikroorganisme dan juga lebih stabil. Selain itu, penyamakan juga menyebabkan kulit menjadi lebih tahan terhadap panas.

Penggunaan kulit ikan tuna dalam proses penyamakan ini merupakan salah satu upaya untuk memanfaatkan limbah kulit ikan tuna yang dihasilkan oleh industri berbasis produk olahan ikan. Menurut Hastuti (2012), salah satu perusahaan berbasis pengolahan ikan yang ada di Jawa Timur mampu menghasilkan ikan tuna sebanyak 7 ton dengan limbah kulit sebesar 3,4% dari jumlah produksi tersebut.

Saat ini, sebagian besar industri kulit yang ada di Indonesia atau dunia masih menggunakan krom (III) sulfat sebagai bahan penyamaknya. Penggunaan bahan penyamak krom yang merupakan salah satu jenis bahan penyamak mineral dianggap lebih memudahkan dari segi prosesnya. Kulit samak yang dihasilkan memiliki karakteristik yang lebih baik dan kegunaan yang lebih luas (Suparno et al. 2008). Namun, di balik semua keuntungan yang diperoleh dari penyamakan krom, proses penyamakan menggunakan bahan penyamak krom tersebut juga menghasilkan limbah yang berbahaya. Limbah hasil penyamakan krom yang akan memberikan dampak negatif pada lingkungan kini telah menjadi perhatian bagi sebagian industri yang ada di dunia (Musa et al. 2010). Tegtmeyer dan Kleban (2013) mengatakan bahwa garam krom (III) dapat teroksidasi dalam kondisi tertentu, termasuk pada saat penyamakan, menjadi bentuk heksavalen atau garam krom (VI). Kromium (VI) diketahui memiliki sifat toksik yang akut untuk manusia dan hewan. Selain itu, harga garam kromium (III) naik secara intensif dan kemungkinan akan terus bertambah di masa depan karena terbatasnya sumber kromium yang dapat didaur ulang (Zhaoyang et al. 2008)

Penyamakan nabati memiliki keuntungan dari segi kompatibilitas dengan kulit, stabil, dan lebih ramah lingkungan (Musa et al. 2010). Selain itu, bahan penyamak nabati mudah didapatkan dan cocok untuk berbagai jenis kulit. Bahan penyamak nabati berasal dari tanaman yang mengandung zat penyamak yaitu tanin. Contoh penyamak nabati yang umum digunakan adalah mimosa (dari kulit kayu akasia), quebracho, dan gambir (Suparno et al. 2008). Namun, kulit yang disamak menggunakan bahan penyamak nabati cenderung kurang lembut dan kaku (Musa et al. 2010). Oleh karena itu, proses penyamakan tuna yang akan dilakukan menggunakan bahan penyamak mineral dan nabati untuk menghasilkan kulit samak yang lebih baik.

2

quebracho, dan gambir dengan konsentrasi masing – masing sebesar 10%, 15%, dan 20%.

Hasil penelitian Alfindo (2009) menunjukkan bahwa kulit samak kombinasi krom dan mimosa dengan konsentrasi krom 10% dan mimosa 15% memiliki hasil yang paling baik untuk parameter kuat tarik dan kuat sobek dengan nilai masing – masing sebesar 372,1 kg/cm2 dan 61,5 kg/cm, sedangkan konsentrasi mimosa 5% memiliki hasil yang paling baik untuk parameter perpanjangan putus dengan nilai 42,2%. Hasil penelitian Hastuti (2014) menunjukkan bahwa kulit samak kombinasi krom dan gambir dengan konsentrasi krom 8% dan gambir 20% memiliki hasil yang paling baik berdasarkan parameter peningkatan tebal, kuat tarik, perpanjangan putus, dan suhu kerut. Peningkatan tebal kulit sebesar 30,6%, lalu kuat sobek sebesar 86,5 kg/cm, kuat tarik sebesar 231,4 kg/cm2, dan perpanjangan putus sebesar 57,4%.

Berdasarkan kedua hasil penelitian tersebut, kulit samak kombinasi yang dihasilkan memiliki sifat fisik yang baik, namun konsentrasi krom yang digunakan masih cukup tinggi. Penggunaan krom akan terlalu banyak apabila digunakan pada kulit mentah dalam jumlah yang sangat besar. Karena itu, penelitian ini menggunakan bahan penyamak krom dengan konsentrasi yang lebih rendah, yaitu 1%, 3%, 5%, dan 7%. Kulit samak krom tersebut dikombinasikan dengan bahan penyamak nabati yaitu gambir dengan konsentrasi 20% dan 30%. Konsentrasi 20% disesuaikan dengan penelitian Hastuti (2014), yang menghasilkan kombinasi konsentrasi bahan penyamak terbaik yaitu krom 8% dan gambir 20%. Konsentrasi 30% digunakan untuk melihat apakah respon yang ditunjukkan tetap meningkat atau tidak.

Perumusan Masalah

1. Bagaimanakah pengaruh perbedaan konsentrasi bahan penyamak krom dan bahan penyamak gambir dan interaksi keduanya terhadap peningkatan tebal, suhu kerut, kuat sobek, kuat tarik, dan elongasi putus serta sifat organoleptik yang dihasilkan?

2. Perlakuan manakah yang memberikan mutu terbaik dari respon peningkatan tebal, suhu kerut, kuat sobek, elongasi putus, dan sifat organoleptik?

3. Bagaimanakah sifat kulit hasil penyamakan pada kondisi perlakuan terbaik?

Tujuan Penelitian

3

Manfaat Penelitian

Penentuan kondisi terbaik dari proses penyamakan menggunakan dua macam bahan penyamak dengan konsentrasi yang berbeda akan memberikan kemudahan dalam produksi kulit samak dengan mutu yang baik. Penentuan konsentrasi krom akan menentukan apakah penggunaan bahan penyamak krom masih dapat dikurangi atau tidak. Oleh karena itu, kondisi proses yang terpilih dalam tahap penyamakan dapat dijadikan sebagai acuan untuk mendapatkan produk dengan tingkat kesempurnaan atau mutu kulit samak sesuai dengan yang ingin dicapai serta sebagai acuan apakah penggunaan krom dapat diminimasi atau tidak.

Ruang Lingkup Penelitian

Penelitian ini difokuskan pada penyamakan limbah kulit ikan tuna yang dihasilkan oleh PT Lautan Niaga Jaya, Jakarta. Jenis ikan tuna yang diteliti adalah ikan tuna dengan spesies Thunnus albacore (tuna sirip kuning). Proses yang dilakukan meliputi prapenyamakan dan penyamakan kombinasi menggunakan penyamak krom dan dilanjutkan dengan penyamak gambir. Masing-masing bahan penyamak menggunakan konsentrasi yang berbeda. Konsentrasi bahan penyamak krom yang digunakan masing – masing sebesar 1%, 3%, 5%, dan 7%, sedangkan konsentrasi penyamak gambir yang digunakan masing – masing sebesar 20% dan 30%. Hasil percobaan kemudian dianalisis sifat – sifat fisik dan kimiawinya meliputi peningkatan tebal, suhu kerut, kuat sobek, kuat tarik, perpanjangan putus, dan uji organoleptik.

METODE PENELITIAN

Waktu dan Tempat

Penelitian dilaksanakan selama empat bulan sejak tanggal 10 April – 18 Juli 2014. Penelitian dilaksanakan di beberapa laboratoria, yaitu Laboratorium Penyamakan Kulit Leuwikopo, Laboratorium Bioindustri Departemen Teknologi Industri Pertanian, dan Laboratorium Rekayasa Desain Bangunan Kayu Departemen Teknologi Hasil Hutan, Institut Pertanian Bogor.

Bahan

4

sulfat, asam formiat, dan sertan ND (dispersing agent). Bahan – bahan yang digunakan pada proses prapenyamakan meliputi, kalsium (II) hidroksida, natrium sulfida, air, enzim Rindol RNN, Degreasing 606, Regressol LP, dan natrium formiat. Gambar beberapa bahan tersebut dapat dilihat pada Lampiran 1.

Gambar 1. Penampang ikan tuna

Alat

Alat yang digunakan dalam penelitian ini meliputi molen, shaker, jar, kertas pH, pisau, talenan, labu erlenmeyer 250 ml, labu ukur 500 ml, pipet Mohr, termometer, thickness gauge, baumeter, pemanas listrik, toggle dryer, universal testing machine (Instron), pengukur suhu kerut dan tensile strength tester. Gambar dari alat – alat tersebut dapat dilihat pada Lampiran 2.

Metode Penelitian

Penelitian Pendahuluan

Pada tahapan pendahuluan, kulit tetap disamak kombinasi seperti biasa. Proses penyamakan kulit ikan diawali dengan proses penyamakan dengan krom lalu dilanjutkan dengan penyamakan dengan gambir. Konsentrasi yang digunakan pada proses penyamakan terdiri atas 1% dan 7% untuk bahan penyamak krom, sedangkan konsentrasi yang digunakan untuk bahan penyamak gambir adalah 20% dan 30%. Tahapan ini dilakukan untuk mengetahui apakah ada pengaruh yang nyata apabila proses penyamakan menggunakan bahan penyamak krom dengan konsentrasi yang berbeda. Proses penyamakan kombinasi tersebut diawali dengan proses prapenyamakan yang terdiri atas liming, fleshing, deliming, bating, dan pickling.

Penelitian Utama

1. Penyamakan Krom

5 Pengaturan pH dilakukan sebanyak 4 kali dalam waktu 2 jam. Apabila pH sudah berada di angka 3, krom dimasukkan dengan konsentrasi masing – masing sebesar 1%, 3%, 5%, dan 7%. Proses penyamakan dilakukan dengan pengadukan selama 1 jam dengan kecepatan 150 rpm. Kemudian natrium bikarbonat sebanyak 0,25% yang dilarutkan aquades dengan perbandingan 1:5 dimasukkan secara bertahap tiap 30 menit selama 2 jam hingga pH mencapai angka 3,2 - 3,8. Proses ini dilakukan pada suhu 30oC sehingga jika shaker tidak memiliki pemanas, sampel dipanaskan terlebih dahulu hingga suhu ±35oC. Prosedur penyamakan krom selengkapnya dapat dilihat pada Tabel 1.

Tabel 1 Prosedur penyamakan krom

Proses Bahan

Sumber: modifikasi dari Suparno (2005) Netralisasi

Setelah cairan dari dalam jar dibuang, kulit samak dinetralisasi terlebih dahulu. Proses netralisasi dilakukan dengan cara kulit direndam dengan campuran aquades sebanyak 200% dan natrium bikarbonat sebanyak 2%. Suhu air yang digunakan adalah 40oC. Proses ini dilakukan selama satu jam hingga pH sekitar 4, kemudian kulit dipentang selama satu malam untuk dilanjutkan ke proses berikutnya.

2. Penyamakan Nabati

6

dengan aquades dengan perbandingan 1:10 dimasukkan ke dalam jar yang telah berisi kulit dan larutan garam. Proses tersebut dilakukan secara bertahap sebanyak 3 kali. Tiap tahap dilakukan dengan waktu selama 10 menit. Proses pemberian larutan natrium bikarbonat dilakukan hingga pH pada sampel naik menjadi 4,5. Kemudian kulit ditambahkan dengan sertan ND (dispersing agent) sebanyak 2% dan diputar selama 30 menit. Proses berikutnya adalah penyamakan nabati, yakni gambir sebanyak 20% dan 30% ditambahkan. Penambahan gambir dilakukan sebanyak dua tahap, sehingga jumlah gambir yang dimasukkan dibagi dua. Waktu pemutaran yang digunakan untuk tiap tahap adalah 1 jam. Setelah proses penyamakan selesai, fiksasi kulit dilakukan menggunakan asam formiat sebanyak 0,25% yang telah diencerkan dengan aquades dengan perbandingan 1:3. Fiksasi dilakukan hingga pH kulit sebesar 3,5. Setelah pH sesuai, cairan dikeluarkan dan kulit dicuci menggunakan air sebanyak 300% selama 10 menit. Setelah dicuci, kulit dipentang selama satu malam dan dikeringkan pada toggle dryer selama satu hari. Prosedur penyamakan nabati selengkapnya dapat dilihat pada Tabel 2.

Tabel 2 Prosedur penyamakan nabati

Proses Bahan Penyamakan Sertan ND

Penyamak

Horse up semalam Kulit disampirkan

Pengeringan 1-2 hari Kulit

7

Prosedur Pengujian

Parameter yang diamati pada penelitian ini terdiri atas enam macam, yaitu peningkatan tebal, suhu kerut, kuat sobek, kuat tarik, perpanjangan putus (elongasi), dan sifat organoleptik (warna dan tekstur). Peningkatan ketebalan diukur dengan prosedur SLP 4, suhu kerut (Ts) dengan prosedur SLP 18, kuat tarik dan perpanjangan putus diukur dengan SLP 6, kuat sobek dengan prosedur SLP 7 dan sifat organoleptik kulit diuji dengan panelis (SLTC 1996). Prosedur pengujian tiap parameter dapat dilihat pada Lampiran 3.

Analisis Data

Analisis data hasil penelitian menggunakan rancangan percobaan faktorial acak lengkap dengan dua kali ulangan. Faktor yang diteliti ada dua dengan jumlah taraf masing – masing sebanyak empat dan dua. Faktor pertama yaitu konsentrasi bahan penyamak krom (1%, 3%, 5%, dan 7%). Faktor kedua yaitu konsentrasi bahan penyamak gambir (20% dan 30%). Model rancangan percobaan faktorial acak lengkap dapat dirumuskan sebagai berikut:

Yijk = µ + Gi + Kj + GKij + εijk dengan:

Yijk = respon pengamatan konsentrasi bahan penyamak krom taraf ke-i dan konsentrasi bahan penyamak gambir taraf ke-j

µ = nilai rata – rata pengamatan

Gi = konsentrasi bahan penyamak gambir (20%, 30%) Kj = konsentrasi bahan penyamak krom (1%, 3%, 5%, 7%) GKij = pengaruh interaksi antara faktor G dan faktor K

εijk = kesalahan karena anggota ke-k dari faktor ke-i dan faktor ke-j

Data yang dihasilkan diolah dengan analisis ragam menggunakan program SPSS 16.0 (Trial) dengan perhitungan yang mengacu pada rancangan percobaan. Uji Duncan dilakukan jika hasil berpengaruh nyata. Uji tersebut digunakan untuk mengetahui besar signifikansi perbedaan antara taraf satu dengan yang lain dan interaksi antara dua faktor.

Penentuan Perlakuan Terbaik

Data hasil penelitian yang didapatkan kemudian dipilih satu jenis perlakuan yang terbaik. Proses pemilihan perlakuan terbaik tersebut menggunakan metode berupa penilaian. Tiap parameter hasil akan dijadikan sebagai kriteria dengan bobot yang berbeda – beda. Prosedur penilaian selengkapnya dapat dilihat pada Lampiran 10.

Analisis Nilai Tambah

8

HASIL DAN PEMBAHASAN

Penelitian ini diawali dengan penelitian pendahuluan. Hasil penelitian pendahuluan menunjukkan bahwa kedua konsentrasi bahan pada kedua jenis bahan penyamak memberikan pengaruh yang berbeda nyata pada sifat fisik kulit samak untuk beberapa parameter. Beberapa parameter yang diamati pada penelitian pendahuluan adalah peningkatan tebal, suhu kerut, dan kuat sobek.

Parameter yang diamati pada penelitian ini antara lain peningkatan tebal, suhu kerut, kuat sobek, kuat tarik, elongasi, dan organoleptik. Tebal kulit pikel yang digunakan berkisar antara 0,6-1,6 mm. Keragaman tebal kulit yang digunakan disebabkan terbatasnya kulit mentah yang akan digunakan untuk penelitian, sehingga sulit untuk mencari kulit mentah dengan tebal seragam. Hasil kulit samak kombinasi ikan tuna dapat dilihat pada Lampiran 4.

Hasil Pengujian Sifat Fisik

Peningkatan Tebal

Kulit mentah yang telah melewati proses penyamakan akan lebih kuat sifat fisiknya dibandingkan dengan kulit yang belum disamak. Selain memperkuat sifat fisik, proses penyamakan juga mampu meningkatkan tebal kulit. Hal ini menunjukkan bahwa bahan penyamak mampu mengisi kulit sehingga tebal kulit meningkat.

Berdasarkan hasil analisis ragam (ANOVA), faktor konsentrasi gambir dan konsentrasi krom memiliki pengaruh yang nyata terhadap peningkatan tebal kulit. Selain itu, interaksi antara konsentrasi gambir dan krom juga terlihat berpengaruh secara nyata pada peningkatan tebal kulit. Uji lanjut Duncan dilakukan untuk melihat seberapa signifikan perbedaan yang diberikan oleh tiap taraf pada faktor – faktor tersebut.

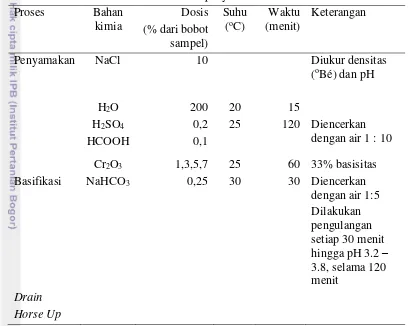

Pada faktor konsentrasi gambir, hasil uji lanjut Duncan menunjukkan bahwa kedua taraf yang digunakan pada faktor tersebut saling berbeda nyata. Pengaruh konsentrasi gambir terhadap peningkatan tebal kulit dapat dilihat pada Gambar 2. Kulit samak dengan konsentrasi gambir 30% memiliki peningkatan tebal lebih tinggi dibandingkan kulit samak dengan konsentrasi gambir 20%. Hal ini menunjukkan bahwa penggunaan gambir dengan konsentrasi 30% masih mampu untuk mengisi kulit. Data tebal awal dan tebal akhir kulit dapat dilihat pada Lampiran 5.

9

Gambar 2. Hubungan antara konsentrasi gambir terhadap peningkatan tebal kulit samak

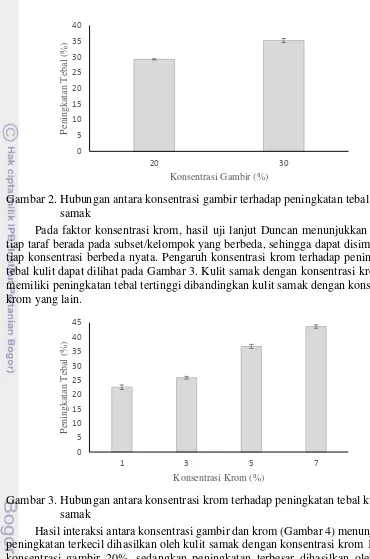

Pada faktor konsentrasi krom, hasil uji lanjut Duncan menunjukkan bahwa tiap taraf berada pada subset/kelompok yang berbeda, sehingga dapat disimpulkan tiap konsentrasi berbeda nyata. Pengaruh konsentrasi krom terhadap peningkatan tebal kulit dapat dilihat pada Gambar 3. Kulit samak dengan konsentrasi krom 7% memiliki peningkatan tebal tertinggi dibandingkan kulit samak dengan konsentrasi krom yang lain.

Gambar 3. Hubungan antara konsentrasi krom terhadap peningkatan tebal kulit samak

10

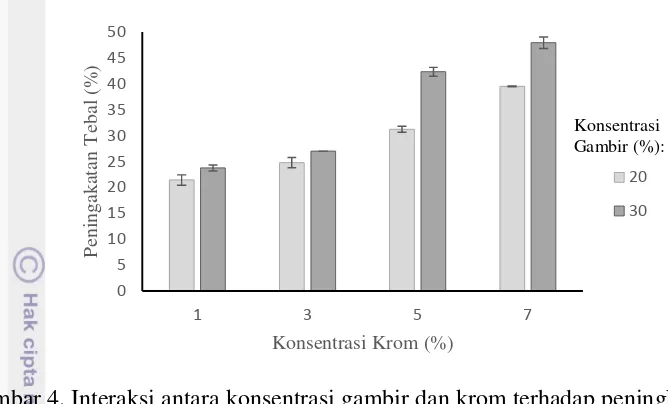

Gambar 4. Interaksi antara konsentrasi gambir dan krom terhadap peningkatan tebal kulit samak

Selain faktor konsentrasi penyamak, peningkatan tebal juga dipengaruhi oleh tebal awal kulit pikel. Pada penelitian ini, kulit tidak melewati proses shaving dan buffing sehingga tebal kulit yang digunakan beragam dari tipis hingga tebal. Kulit dengan tebal awal 1,8 – 2 mm mengalami peningkatan tebal yang rendah, yaitu hanya 5-7% atau dengan tebal akhir 1,9 – 2,1 mm. Hal ini menunjukkan bahwa bahan penyamak kurang mengisi kulit pikel dengan tebal yang cukup tinggi. Oleh karena itu, pengaturan tebal awal kulit sangat diperlukan agar tebal kulit yang dihasilkan dapat meningkat dengan lebih baik.

Suhu Kerut

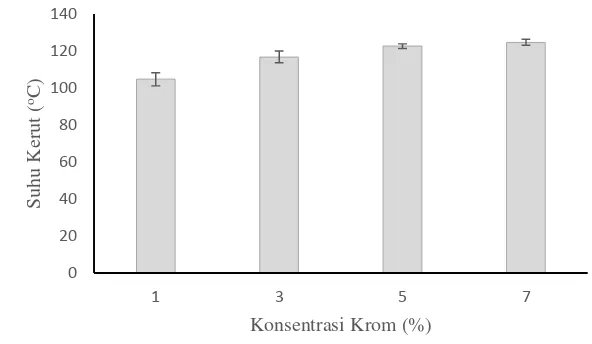

Suhu kerut merupakan salah satu uji yang digunakan untuk mengetahui stabilitas hidrotermal sebuah kulit samak. Sampel yang diuji suhu kerutnya yaitu sampel kulit pikel dan kulit hasil samak kombinasi. Hasil pengujian menunjukkan kulit pikel memiliki suhu kerut 70,3oC, sedangkan kulit yang hanya disamak nabati memiliki suhu kerut 89,9oC. Setelah dikombinasi dengan bahan penyamak krom, suhu kerut kulit samak meningkat hingga di atas 100oC. Berdasarkan Gambar 5, dapat dilihat bahwa suhu kerut kulit samak kombinasi yang dihasilkan berkisar antara 104 – 127,3oC. Hasil analisis ragam dengan nilai α (0,05) menunjukkan bahwa suhu kerut dipengaruhi oleh faktor konsentrasi krom, namun tidak dipengaruhi oleh faktor konsentrasi gambir dan interaksi diantara keduanya. Suhu kerut tertinggi dihasilkan oleh kulit samak dengan konsentrasi krom 7%.

Uji lanjut Duncan menunjukkan bahwa kulit samak dengan konsentrasi krom 1% paling berbeda nyata terhadap kulit samak dengan konsentrasi krom yang lainnya untuk parameter suhu kerut. Hasil serupa juga ditunjukkan oleh kulit dengan konsentrasi krom 3%, yakni berbeda nyata dengan kulit samak dengan konsentrasi krom lainnya. Kulit samak dengan konsentrasi krom 5% dan 7% tidak berbeda nyata antara satu sama lain pada parameter ini. Hasil pengujian suhu kerut dan uji lanjut Duncan dapat dilihat pada Lampiran 6.

11

Gambar 5. Hubungan antara konsentrasi krom terhadap suhu kerut kulit samak Hasil pengujian menunjukkan suhu kerut kulit tersamak kombinasi mengalami peningkatan tiap peningkatan konsentrasi krom. Suhu kerut yang dihasilkan antara kulit samak kombinasi yang disamak menggunakan gambir 20% dan 30% juga mengalami peningkatan, namun peningkatan yang terjadi tidak signifikan. Suhu kerut terendah dihasilkan oleh kulit samak dengan konsentrasi krom 1% dan konsentrasi gambir 20% dengan rata – rata sebesar 104oC, sedangkan suhu kerut tertinggi dihasilkan oleh kulit samak dengan konsentrasi krom 7% dan konsentrasi gambir 30% dengan rata – rata sebesar 127,3oC.

Penyamakan krom memberikan stabilitas hidrotermal yang tinggi, sehingga suhu kerut 110oC pada kulit samak mudah didapatkan (Covington 2009). Pada hasil pengujian, kulit samak kombinasi memiliki suhu kerut antara 104 – 127,5oC. Stabilitas hidrotermal yang tinggi ini dipengaruhi oleh adanya ikatan silang yang terjadi antara penyamak krom dan kolagen kulit, yakni Cr3+ yang terdapat pada penyamak krom mampu berikatan dengan COO- pada kolagen kulit. Ikatan silang yang terjadi berupa ikatan ionik yaitu ikatan kovalen. Hal ini menyebabkan kekuatan ikatan sangat kuat sehingga mampu menahan panas hingga suhu 100oC (Mann dan McMillan 2005). Hasil reaksi yang terjadi antara krom dan kolagen dapat dilihat Gambar 6.

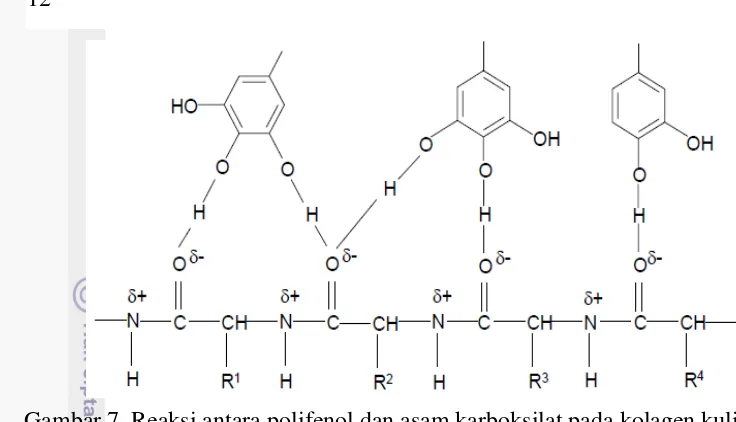

Pada penyamakan gambir (nabati), ikatan silang yang terjadi berupa ikatan hidrogen. Ikatan hidrogen memiliki kekuatan yang lebih lemah jika dibandingkan dengan ikatan kovalen. Hal ini lah yang menyebabkan kulit yang hanya disamak dengan gambir memiliki suhu kerut di bawah 100oC atau sekitar 85oC (Mann dan McMillan 2005). Hasil reaksi antara polifenol (gambir) dan kolagen pada penyamakan gambir dapat dilihat pada Gambar 7.

12

Gambar 7. Reaksi antara polifenol dan asam karboksilat pada kolagen kulit (Covington 2009)

Stabilitas hidrotermal kulit samak juga dipengaruhi oleh jenis dan jumlah bahan penyamak yang berikatan dengan protein kulit (Covington 2009). Hal ini yang menyebabkan kulit samak kombinasi yang menggunakan krom sebanyak 1% hanya memiliki rata – rata suhu kerut 104oC, sedangkan kulit samak kombinasi yang menggunakan krom sebanyak 3 – 7% memiliki rata – rata suhu kerut yang lebih tinggi, yaitu 116 – 127,3oC. Suhu kerut merupakan suhu pada saat struktur kolagen pada kulit mengalami pengerutan. Pengerutan terjadi karena putusnya anyaman serabut kolagen akibat kondisi ekstrim seperti pemanasan pada suhu tinggi (Astrida et al. 2008).

Menurut Brown et al. (2012), proses prapenyamakan juga mampu memberikan pengaruh terhadap stabilitas hidrotermal kulit. Hasil penelitiannya menunjukkan bahwa salah satu perbedaan dalam proses prapenyamakan, yaitu proses pelepasan bulu (unhairing), dapat mempengaruhi stabilitas hidrotermal kulit. Pada proses pelepasan bulu dan pengapuran (liming), terjadi peristiwa pemutusan jembatan S-S dari cistine menjadi cisteine yang terdapat di dalam protein keratin pada bulu. Peristiwa ini akan menyebabkan bulu yang terdapat pada kulit menjadi terlepas secara sempurna dari kulit (Mann dan McMillan 2005). Jika proses tersebut tidak berjalan dengan tepat, ada kemungkinan protein keratin tidak terlepas dengan sempurna dari kulit atau kolagen pada kulit menjadi terlalu terbuka, sehingga penyamak tidak dapat berikatan dengan kolagen secara sempurna. Hal inilah yang dapat menyebabkan stabilitas hidrotermal dari kulit menjadi ikut berbeda.

Kuat Sobek

Kuat sobek merupakan besarnya gaya yang dibutuhkan untuk memutuskan ikatan kolagen dalam kulit hingga kulit tersobek tiap mm ketebalan sampel. Kuat sobek juga dapat diartikan sebagai suatu besaran yang menentukan seberapa baik suatu material/sampel mampu menahan gaya sobekan. Kulit yang lebih tebal akan memiliki daya sobek yang lebih besar dibandingkan kulit yang tipis.

13 Hasil uji lanjut Duncan menunjukkan bahwa kedua taraf pada faktor konsentrasi gambir saling berbeda nyata terhadap kekuatan sobek kulit. Berdasarkan Gambar 8, nilai kuat sobek yang dihasilkan kulit samak dengan konsentrasi gambir 20% lebih besar dibandingkan dengan kulit samak dengan konsentrasi gambir 30%.

Gambir memiliki berat molekul yang lebih rendah dibandingkan bahan penyamak nabati lainnya yang umum digunakan, yaitu sebesar 520. Menurut Rohim (2000), konsentrasi bahan penyamak memiliki hubungan terhadap jumlah molekul tanin dari bahan penyamak. Konsentrasi bahan penyamak yang rendah memiliki jumlah molekul tanin yang rendah, sehingga bahan penyamak dapat berpenetrasi secara merata ke dalam kulit. Jumlah molekul tanin yang terlalu sedikit juga menyebabkan ikatan silang dengan protein yang terbentuk menjadi tidak kuat, sehingga daya samak menjadi rendah. Pada konsentrasi bahan penyamak yang tinggi, jumlah molekul tanin yang dimiliki ada banyak dan daya samaknya tinggi. Namun, daya penetrasi bahan penyamak tersebut menjadi rendah sehingga bagian kulit yang tersamak dengan maksimal hanya permukaannya saja. Selain itu, pengaturan pH yang kurang tepat dapat menyebabkan bahan penyamak tidak dapat berpenetrasi ke dalam kulit dengan baik sehingga bagian dalam kulit tidak tersamak dengan sempurna. Hal inilah yang menyebabkan kulit yang disamak menggunakan konsentrasi gambir 30% memiliki kekuatan sobek yang lebih rendah dibandingkan konsentrasi gambir 20%.

Gambar 8. Hubungan antara konsentrasi gambir terhadap kuat sobek kulit samak Gutteres (2007) dalam penelitiannya mengemukakan bahwa proses absorpsi tanin yang dilakukan oleh kulit selama penyamakan juga dipengaruhi oleh suhu dan lama proses penyamakan. Berdasarkan hasil penelitiannya, proses penyamakan dengan suhu yang lebih tinggi mampu menyebabkan kulit melakukan absorpsi terhadap zat penyamak lebih banyak dibandingkan dengan proses penyamakan dengan suhu yang lebih rendah. Hal ini menunjukkan, jika proses penyamakan menggunakan konsentrasi gambir 30% dengan suhu yang lebih tinggi, ada kemungkinan jumlah zat penyamak yang terabsorpsi akan lebih banyak.

Hasil untuk faktor kedua, yaitu konsentrasi krom, menunjukkan tiap taraf pada faktor tersebut ada yang saling berbeda nyata namun ada juga yang tidak berbeda nyata. Pengaruh konsentrasi krom terhadap kekuatan sobek terbagi ke

14

dalam dua subset/kelompok. Kulit samak dengan konsentrasi krom 1% termasuk ke dalam subset yang pertama, sedangkan kulit samak dengan konsentrasi krom 5% dan 7% termasuk ke dalam subset yang kedua. Kulit samak dengan konsentrasi krom 3% masuk ke dalam subset pertama dan kedua. Hal ini menunjukkan bahwa kulit samak dengan taraf pertama, yaitu konsentrasi krom 1%, berbeda nyata dengan taraf ketiga dan keempat, yaitu konsentrasi krom 5% dan 7%. Kulit samak dengan taraf kedua, yaitu konsentrasi krom 3%, tidak berbeda nyata dengan taraf lainnya.

Hasil pengujian (Lampiran 7) menunjukkan nilai kuat sobek kulit yang dihasilkan berkisar antara 86,7 – 141,6 kg/cm. Berdasarkan Gambar 9, kuat sobek tertinggi dihasilkan oleh kulit samak dengan konsentrasi krom 5%. Kekuatan sobek kulit mengalami penurunan pada konsentrasi krom 7%.

Gambar 9. Hubungan antara konsentrasi krom terhadap kuat sobek kulit samak Kekuatan sobek kulit dipengaruhi oleh perubahan struktur kulit dan banyaknya protein kolagen yang terbuka dalam kulit (Rohim 2000). Serat kolagen pada kulit akan mengalami kontraksi/pelonggaran pada saat pengapuran dan pengikisan protein, sehingga kekuatan sobek kulit akan mengalami penurunan. Dengan adanya ikatan antara kolagen dengan krom, serabut – serabut kolagen akan berikatan kuat sehingga kekuatan sobeknya pun meningkat. Semakin banyak jumlah krom yang digunakan, maka semakin banyak serat kolagen yang berikatan kuat, sehingga nilai kekuatan sobeknya pun semakin tinggi.

Purnomo (1985) mengatakan bahwa tebal berpengaruh terhadap kuat sobek kulit. Kulit yang tebal memiliki tenunan serat kolagen yang berikatan lebih banyak, sedangkan kulit yang tipis memiliki serat kolagen yang lebih longgar sehingga kekuatan sobeknya lebih rendah. Sampel kulit yang digunakan untuk menguji kekuatan sobek dengan konsentrasi 7% cenderung lebih tipis jika dibandingkan dengan sampel dengan konsentrasi 5%. Hal ini lah yang menyebabkan kekuatan sobek kulit mengalami penurunan pada konsentrasi 7%.

Berdasarkan hasil penelitiannya, Febianti (2011) mengatakan bahwa arah serat kolagen memiliki pengaruh terhadap kekuatan sobek kulit. Sampel dengan arah serat tegak lurus kulit memiliki kuat sobek lebih besar dibandingkan sampel dengan arah serat sejajar kulit. Namun, arah serat tidak terlalu berpengaruh dalam pengujian ini. Hal ini disebabkan arah serat kulit ikan tuna yang cenderung acak

15 atau tidak teratur sehingga kekuatan sobek antara kulit yang arah seratnya sejajar perut dan tegak lurus perut tidak seimbang.

Kuat Tarik

Kuat tarik merupakan salah satu parameter yang digunakan untuk mengetahui kekuatan kulit. Untuk membuat kulit tertarik hingga putus, dibutuhkan suatu gaya dengan besaran tertentu yang kemudian disebut dengan kuat tarik. Kuat tarik dipengaruhi oleh ketebalan kulit dan juga arah serat dari kulit. Besar kuat tarik kulit samak memiliki standar sesuai dengan SNI karena parameter ini menentukan sifat fisik dari kulit.

Hasil uji kuat tarik menunjukkan besar kuat tarik kulit yang dihasilkan berkisar antara 166,6-276,7 kg/cm2. Hasil analisis ragam menunjukkan bahwa faktor konsentrasi gambir dan konsentrasi krom memiliki pengaruh yang nyata terhadap kuat tarik kulit samak. Selain itu, hasil interaksi antara konsentrasi gambir dan konsentrasi krom juga memiliki pengaruh yang nyata terhadap kuat tarik kulit samak. Hasil uji kuat tarik selengkapknya dapat dilihat pada Lampiran 8.

Uji lanjut Duncan untuk faktor konsentrasi gambir menunjukkan kedua konsentrasi yang digunakan saling berbeda nyata terhadap kuat tarik kulit. Berdasarkan Gambar 10, kulit samak dengan konsentrasi gambir 30% memiliki kuat tarik yang lebih tinggi dibandingkan kulit samak dengan konsentrasi gambir 20%. Hasil ini berbeda jika dibandingkan dengan hasil uji kuat sobek, yakni kulit samak dengan konsentrasi gambir 30% memiliki kuat sobek lebih kecil daripada kulit samak dengan konsentrasi gambir 20%. Perbedaan ini kemungkinan disebabkan karena sampel kulit dengan konsentrasi gambir 30% masih cukup mampu menahan beban pada saat uji kuat tarik.

Gambar 10. Hubungan antara konsentrasi gambir terhadap kuat tarik kulit samak Uji lanjut Duncan untuk faktor konsentrasi krom menunjukkan tiap taraf memberikan pengaruh yang saling berbeda antar satu sama lain. Keempat konsentrasi krom yang digunakan berada pada subset yang berbeda, sehingga tiap konsentrasi krom yang digunakan pada uji kuat tarik saling berbeda nyata. Pada Gambar 11, terlihat bahwa kulit samak dengan konsentrasi krom 7% memiliki kuat tarik tertinggi dibandingkan kulit samak dengan konsentrasi krom yang lainnya.

16

Gambar 11. Hubungan antara konsentrasi krom terhadap kuat tarik kulit samak Berdasarkan hasil interaksi antara konsentrasi gambir dan krom yang tersaji dalam Gambar 12, nilai kuat tarik tertinggi dihasilkan oleh kulit samak dengan konsentrasi krom 7% dan konsentrasi gambir 20% sebesar 276,7 kg/cm2. Nilai ini sudah melewati batas SNI (1989) untuk kulit domba samak kombinasi dengan besar kuat tarik minimum 75 kg/cm2.

Gambar 12. Interaksi antara konsentrasi gambir dan krom terhadap kuat tarik kulit samak

Sama seperti kuat sobek, kulit memiliki kuat tarik yang lebih kuat setelah disamak. Hal ini disebabkan karena adanya ikatan silang antara serat kolagen kulit dengan bahan penyamak krom dan juga gambir.

Keberhasilan bahan penyamak berpenetrasi ke dalam kulit dipengaruhi oleh beberapa hal. Salah satunya adalah pada proses prapenyamakan. Pada proses prapenyamakan, terdapat dua proses yang menentukan bahan penyamak akan mampu berpenetrasi dengan baik ke dalam kulit atau tidak. Proses tersebut adalah pengapuran (liming) dan pelumatan (bating). Menurut O’Flaherty et al. (1956), pada proses pengapuran, epidermis akan menjadi longgar dan bulu kulit akan mudah untuk dilepaskan. Selain itu, tenunan serat kolagen juga akan terbuka pada proses ini sehingga bahan penyamak dapat berpenetrasi ke dalam kulit. Pada proses pelumatan, tenunan serat kolagen juga akan dibuka secara sempurna. Jika proses liming dan bating terlalu berlebihan, tenunan kulit akan terlalu terbuka sehingga

17 kekuatan tarik akan berkurang. Jika proses tersebut kurang sempurna, tenunan kulit juga tidak akan terbuka secara sempurna. Semakin banyak bahan penyamak krom yang digunakan, semakin banyak ikatan silang yang terjadi sehingga kekuatan tarik kulit akan semakin besar.

Pada sampel untuk uji kuat tarik dengan konsentrasi krom 5%, tebal kulit yang dimiliki cukup kecil. Tebal kulit yang cukup kecil menunjukkan bahwa tenunan kolagen yang terdapat di dalam kulit tersebut tidak terlalu banyak. Pada proses prapenyamakan, semua sampel diproses secara bersamaan, sehingga ada kemungkinan terjadi pengapuran yang berlebihan pada kulit dengan tebal awal yang lebih kecil. Hal ini mengakibatkan pembukaan tenunan serat kolagen terlalu berlebihan pada kulit tersebut. Tenunan serat kolagen yang terlalu terbuka menyebabkan kekuatan tarik kulit sangat lemah. Meskipun telah disamak dengan bahan penyamak dengan jumlah yang banyak, peningkatan kekuatan tariknya juga tidak terlalu besar. Hal ini yang menyebabkan kulit samak dengan konsentrasi krom 5% memiliki kekuatan tarik yang lebih kecil dibandingkan kulit samak dengan konsentrasi krom 3%.

Perpanjangan Putus

Perpanjangan putus suatu kulit menunjukkan tingkat keelastisan kulit. Perpanjangan putus dinyatakan dengan besarnya perpanjangan yang dihasilkan kulit saat kulit ditarik hingga putus dibagi dengan panjang awal kulit (dinyatakan dalam %). Kulit yang memiliki nilai perpanjangan putus yang tinggi menunjukkan kulit tersebut sangat elastis dan tidak mudah sobek. Namun, kulit yang terlalu elastis juga tidak bagus sehingga SNI untuk kulit kambing samak kombinasi mengatur nilai perpanjangan putus maksimum sebesar 25%.

Hasil analisis ragam menunjukkan faktor konsentrasi gambir dan konsentrasi krom memiliki pengaruh yang signifikan terhadap elongasi kulit. Selain itu, hasil interaksi antara faktor konsentrasi gambir dan krom juga memiliki pengaruh yang nyata terhadap elongasi kulit. Hasil analisis ragam dan pengujian elongasi kulit selengkapnya dapat dilihat pada Lampiran 9.

18

Gambar 13. Hubungan antara konsentrasi gambir terhadap perpanjangan putus kulit samak

Hasil uji lanjut Duncan menunjukkan konsentrasi krom terbagi ke dalam 3 kelompok/subset yang berbeda. Kulit samak dengan konsentrasi krom 1% dan 5% berada pada subset yang sama, sehingga kedua konsentrasi ini tidak berbeda nyata terhadap elongasi kulit. Kulit samak dengan konsentrasi krom 3% dan 7% berada pada dua subset yang berbeda. Hal ini menunjukkan bahwa konsentrasi krom 3% berbeda nyata terhadap konsentrasi krom 1%, 5%, dan 7% terhadap parameter elongasi. Hal serupa juga ditunjukkan pada konsentrasi krom 7%. Berdasarkan Gambar 14, kulit samak dengan konsentrasi krom 7% memiliki nilai perpanjangan putus tertinggi dibandingkan dengan kulit samak dengan konsentrasi krom lainnya.

Gambar 14. Hubungan antara konsentrasi krom terhadap perpanjangan putus kulit samak

Berdasarkan Gambar 15, nilai perpanjangan putus tertinggi dihasilkan oleh kulit samak dengan konsentrasi gambir sebesar 20% dan krom sebesar 7%. Hal ini menunjukkan bahwa jumlah tanin yang lebih sedikit menyebabkan kulit menjadi cenderung tidak kaku dan penggunaan krom yang lebih banyak menyebabkan kulit menjadi lebih lemas. Kedua hal tersebut menyebabkan elastisitas kulit menjadi tinggi sehingga nilai elongasinya pun semakin tinggi.

19 Pada sampel dengan konsentrasi gambir 20% dan krom 5% (Gambar 15), elongasi kulit mengalami penurunan. Hal ini disebabkan karena sampel yang digunakan memiliki tebal awal yang cukup kecil sehingga berpengaruh juga terhadap ketahanan serat kolagen pada saat ditarik. Kulit dengan tebal awal yang terlalu kecil menyebabkan tenunan kulit terlalu terbuka pada saat proses prapenyamakan, kekuatan serat kulit menjadi sangat kecil. Akibatnya, kulit tidak mampu menahan beban dalam waktu yang lama, sehingga elongasi kulit menjadi lebih kecil. Elongasi kulit samak dengan konsentrasi gambir 20% dan 5% yang terlalu kecil menyebabkan rata-rata elongasi untuk sampel dengan konsentrasi krom 5% menjadi kecil juga, sehingga terjadi penurunan besar elongasi pada kulit samak dengan konsentrasi krom 5% (Gambar 14).

Gambar 15. Interaksi antara konsentrasi gambir dan krom terhadap perpanjangan putus kulit samak

Hasil uji elongasi kulit menunjukkan elongasi kulit samak kombinasi yang dihasilkan berkisar antara 38,9%-60,9%. Jika dibandingkan dengan SNI kulit kambing samak kombinasi, hasil tersebut tidak memenuhi persyaratan karena standar elongasi menurut SNI maksimum hanya 25% (BSN 1989). Hal ini disebabkan jenis kulit yang digunakan berbeda dengan jenis kulit berdasarkan SNI. Serat kulit ikan lebih renggang dan arahnya tidak beraturan dibandingkan dengan serat kulit kambing (Hastuti 2014). Hal ini menyebabkan kulit ikan lebih elastis dibandingkan dengan kulit kambing.

20

Uji Organoleptik

Pada uji organoleptik, ada dua parameter yang diamati yaitu warna dan tekstur kulit. Yang dimaksud dengan tekstur adalah feel/handle kulit ketika dipegang dan tingkat kelemasan kulit.

Hasil uji organoleptik menunjukkan bahwa penambahan konsentrasi krom akan meningkatkan kecerahan pada kulit. Pada kulit yang disamak dengan konsentrasi krom sebanyak 1%, warna kulit cenderung coklat gelap. Kulit yang disamak dengan konsentrasi gambir 30% memiliki warna yang lebih gelap dibandingkan dengan kulit yang disamak dengan gambir 20%. Semakin banyak gambir yang digunakan, warna yang dihasilkan pada kulit pun menjadi semakin pekat.

Pada parameter feel/handle, kulit yang disamak dengan konsentrasi gambir 20% sebagian besar lebih halus dibandingkan dengan kulit yang disamak dengan konsentrasi gambir 30%. Gambir memberikan tekstur yang kasar pada kulit sehingga kulit dengan jumlah gambir yang lebih banyak terasa lebih kasar. Krom menyebabkan kulit terasa lebih halus. Pada kulit yang menggunakan krom dengan konsentrasi 3, 5, dan 7%, kulit terasa halus. Pada kulit yang menggunakan krom dengan konsentrasi hanya 1%, kulit masih terasa kasar.

Pada parameter kelemasan, perbedaan konsentrasi krom dan gambir sangat terlihat pengaruhnya. Konsentrasi krom yang semakin tinggi menyebabkan kulit semakin lemas. Pada penyamakan dengan konsentrasi krom 3-7% dan gambir 20%, kulit lebih lemas sedangkan dengan konsentrasi krom 1% kulit masih terasa agak kaku. Pada penyamakan dengan konsentrasi gambir 30%, kulit cenderung lebih kaku. Kulit yang disamak dengan konsentrasi gambir 30% dan konsentrasi krom 1% menghasilkan kulit yang kaku, sedangkan kulit dengan konsentrasi 3% cenderung agak kaku. Kulit samak dengan kombinasi gambir 30% dan krom 5% dan 7% menghasilkan kulit yang lebih lemas. Hubungan antara mutu kulit hasil penyamakan terhadap konsentrasi krom dan gambir pada dilihat pada Tabel 3. Tabel 3 Hubungan konsentrasi krom dan konsentrasi gambir yang digunakan

terhadap mutu kulit hasil penyamakan Konsentrasi Warna Feel/handle Kelemasan

21

Penentuan Perlakuan Terbaik

Proses penentuan perlakuan terbaik menggunakan sistem penilaian dengan bobot yang berbeda pada tiap respon. Nilai yang diberikan pada tiap sampel berkisar antara 1-5. Tiap nilai tersebut mewakili rentang nilai tertentu sesuai dengan parameter yang diukur. Parameter yang dijadikan kriteria penilaian antara lain: peningkatan tebal, kuat sobek, kuat tarik, elongasi, dan organoleptik. Sebagai contoh, pada parameter kuat sobek, nilai 1 untuk rentang nilai kuat sobek <70 kg/cm, nilai 2 untuk rentang nilai kuat sobek 70-79 kg/cm, nilai 3 untuk rentang nilai kuat sobek 80-89 kg/cm, nilai 4 untuk rentang nilai kuat sobek 90-99 kg/cm, dan nilai 5 untuk rentang nilai kuat sobek ≥100 kg/cm. Tiap parameter memiliki bobot yang berbeda, seperti peningkatan tebal berbobot 0,1; kuat sobek berbobot 0,3; kuat tarik berbobot 0,3; elongasi berbobot 0,2; dan organoleptik berbobot 0,1. Bobot-bobot tersebut disesuaikan dengan kondisi kulit dan produk akhir kulit yang akan dituju, yaitu dompet atau ikat pinggang.

Berdasarkan hasil perhitungan menggunakan metode penilaian pada Lampiran 10, perlakuan dengan total nilai tertinggi dihasilkan oleh kulit samak dengan kombinasi konsentrasi gambir 20% dan krom 5%, dan kulit samak dengan kombinasi konsentrasi gambir 30% dan krom 5%. Total nilai yang dihasilkan adalah 40. Akan tetapi, kulit samak dengan konsentrasi gambir 30% menggunakan bahan gambir yang lebih banyak, sehingga perlakuan terbaik dihasilkan oleh kulit samak dengan kombinasi konsentrasi gambir 20% dan krom 5%.

Pada parameter peningkatan tebal, kombinasi ini memiliki nilai peningkatan tebal sebesar 31,2%. Pada parameter kuat sobek, kombinasi ini memiliki kekuatan sobek sebesar 141,6 kg/cm. Pada parameter kuat tarik dan elongasi, kombinasi ini memiliki kuat tarik sebesar 163,2 kg/cm2 dan elongasi sebesar 38,9%. Berdasarkan hasil uji organoleptik, warna kulit samak yang menggunakan konsentrasi gambir 20% dan krom 5% adalah coklat tua namun cenderung cerah. Secara tekstur, kulit samak dengan kombinasi tersebut lebih halus dan juga lebih lentur dibandingkan dengan kulit hasil samak dengan konsentrasi lainnya.

Nilai Tambah

Kulit tuna merupakan salah satu jenis limbah yang dihasilkan pada industri pengolahan daging ikan. Limbah kulit tuna tersebut biasanya dibuang atau dijual kepada pengepul dengan harga yang sangat murah. Kulit tersebut diolah kembali menjadi kerupuk oleh pengepul dam dihargai sekitar Rp 1000 per kg kulit (Hastuti 2014). Hal ini menunjukkan bahwa nilai tambah yang dihasilkan oleh kulit ikan tuna masih sangat kecil.

22

Berdasarkan hasil perhitungan yang terdapat pada Tabel 4, rendemen bahan baku kulit yang digunakan sebesar 0,5. Hal ini disesuaikan dengan bagian-bagian pada kulit tuna yang akan digunakan sebagai kulit samak. Bagian-bagian yang memiliki tebal berbeda dan bermutu kurang akan dipisahkan, sehingga tersisa setengah bagian yang akan digunakan pada penyamakan. Berdasarkan hasil analisis, nilai tambah kulit ikan tuna yang telah disamak menjadi sebesar Rp 17800/ft2 dari harga input awal Rp 250/ft2. Rasio nilai tambah yang dihasilkan sebesar 71,2%, sehingga persentase peningkatan keuntungannya sebesar 16,2% dengan nilai keuntungan sebesar Rp 4050/ft2. Nilai keuntungan tersebut didapatkan dengan proses penyamakan tanpa melalui proses peminyakan dan penyelesaian (finishing). Jika kedua proses tersebut dilakukan, kemungkinan besar nilai tambah yang dihasilkan akan semakin tinggi. Dengan demikian, kulit ikan tuna yang semula hanya berupa limbah yang nilai tambahnya sangat kecil sangat potensial untuk ditingkatkan nilai tambahnya jika diubah menjadi kulit samak.

Tabel 4 Perhitungan nilai tambah kulit samak

No Variabel Nilai

1 Output, input dan harga

a Output/produk total (ft2/produksi) 1200 b Input bahan baku (ft2/produksi) 2400 c Input tenaga kerja (HOK) 6

d Faktor konversi 0.50

e Koefisien tenaga kerja 0.25 f Harga output (Rp/ft2) 50000 g Upah tenaga kerja (Rp/HOK) 55000 2 Penerimaan dan keuntungan

h Harga input bahan baku (Rp/ft2) 250

Rincian biaya sumbangan input lain dengan basis 1 kg kulit mentah: 1. Harga input bahan penyamak

a. 1 kg gambir = Rp 24000

Biaya penggunaan gambir (20% × 1 kg) × Rp 24000 = Rp 4800 b. 1 kg krom = Rp 22000

Biaya penggunaan krom (5% × 1 kg) × Rp 22000 = Rp 1100 2. Harga input bahan kimia

a. 1 l H2SO4 = Rp 20000

Biaya penggunaan H2SO4 (2% × 1 kg) × Rp 20000 = Rp 400 b. 1 l HCOOH = Rp 20000

23

a. Biaya listrik/proses produksi dengan motor 1 pk = Rp 100000 Biaya untuk produksi 1 kg kulit = Rp 333.33

b. Biaya penggunaan air/proses produksi = 3 m3/1 m3 × Rp 5000 = Rp 15000 Biaya untuk produksi 1 kg kulit = Rp 300

- Total harga input sumbangan lain/ kg produksi kulit = harga input bahan penyamak + harga input bahan kimia + harga input lain-lain ≈ Rp 13900 - 1 kg kulit = 4 lembar kulit 1 lembar (30 cm × 15 cm) = 0.5 ft2

1 kg kulit = 2 ft2

- Biaya sumbangan input lain per ft2 = Rp 6950

SIMPULAN DAN SARAN

Simpulan

24

Berdasarkan hasil penilaian, kulit samak kombinasi dengan konsentrasi gambir 20% dan konsentrasi krom 5% menunjukkan hasil yang terbaik. Hasil ini ditentukan berdasarkan sifat fisik dari kulit yang dihasilkan dan juga sifat organoleptik yang dihasilkan dengan bobot kriteria yang berbeda-beda. Hasil uji untuk sifat fisik kulit menunjukkan kulit samak kombinasi dengan konsentrasi gambir 20% dan konsentrasi krom 5% memiliki peningkatan tebal sebesar 31,2%, kuat sobek 141,6 kg/cm, kuat tarik 163,2 kg/cm2, dan nilai perpanjangan putus 38,9%. Kulit samak kombinasi ini juga masih memiliki stabilitas hidrotermal yang baik, dimana suhu kerut yang dihasilkan sebesar 120,1oC. Berdasarkan sifat organoleptik, kulit samak kombinasi tersebut memiliki warna coklat tua namun lebih cerah dibandingkan kulit samak kombinasi lainnya. Kulit samak tersebut memiliki tingkat kehalusan yang baik dan tingkat kelemasan yang baik. Hal ini menujukkan bahwa kulit samak kombinasi ini cocok untuk dijadikan beberapa produk seperti ikat pinggang.

Saran

Penyamakan dengan kulit ikan tuna sebaiknya menggunakan kulit dengan tebal yang sama atau dengan kisaran tebal 0,7-1,3 mm per sampelnya. Jika tebal kulit yang digunakan melebihi angka tersebut, sebaiknya kulit di shaving terlebih dahulu agar tebal yang dihasilkan serupa. Selain itu, penggunaan bahan penyamak lainnya seperti bahan penyamak sintetik perlu dilakukan untuk mengetahui kulit samak kombinasi dengan hasil yang terbaik.

DAFTAR PUSTAKA

Astrida M, Sahubawa L, Ustadi. 2008. Pengaruh jenis bahan penyamak terhadap kualitas kulit ikan nila tersamak. Jurnal Perikanan, Fakultas Pertanian, Universitas Gadjah Mada IV: 100-110.

Alfindo T. 2009. Penyamakan kulit ikan tuna (Thunnus sp.) menggunakan kulit kayu akasia (Acacia mangium Willd) terhadap mutu fisik kulit. Skripsi. Fakultas Perikanan dan Ilmu Kelautan. Institut Pertanian Bogor (ID). Bogor. Brown EM, Latona RJ, Taylor MM. 2012. Effects of pretanning process on

collagen structure and reactivity. JALCA 108:23 -28.

Covington AD. 2009. Tanning Chemistry: The Science of Leather. Cambridge (UK): The Royal Society of Chemistry.

[BSN] Badan Standarisasi Nasional. 1989. Standar Nasional Indonesia No. 06-0463-1989 tentang kulit lapis domba/kambing samak kombinasi (krom nabati). Jakarta (ID). BSN.

25 Gutterres M. 2007. Analysis of vegetable tannin absorption during the tannage of

hide/hide powder. JALCA 102:216 – 221.

Hastuti TU. 2012. Pemanfaatan limbah kulit tuna sebagai bahan baku gelatin dan kerupuk kulit guna meningkatkan nilai tambah di PT Kelola Mina Laut. laporan praktik lapang. Fakultas Teknologi Pertanian. Institut Pertanian Bogor (ID). Bogor.

Hastuti TU. 2014. Penyamakan kulit ikan tuna (Thunnus sp.) dengan kombinasi penyamak krom dan nabati. Skripsi. Fakultas Teknologi Pertanian. Institut Pertanian Bogor (ID). Bogor.

Hayami Y. 1987. Agricultural Marketing and Processing in Upland Java, a Perspective From Sunda Village. Bogor (ID): CGPRT Center.

Mann BR, McMillan MM. 2005. The chemistry of the leather industry. NZIC (Internet). [diunduh 9 Oktober 2014]. Tersedia pada: nzic.org.nz/Chem Processes/animal/5C.pdf.

Musa AE, Madhan B, Kanth SV, Rao JR, Chandrasekaran B, Gasmelseed GA. 2010. Cleaner tanning process for the manufacture of upper leathers. Journal Clean Technologies & Environmental Policy 12: 381-388.

O’Flaherty F, Roody WT, Lollar RM. 1956. The Chemistry and Technology of

Leather. New York (US): Reinhold Publishing Corporation.

Purnomo E. 1985. Pengetahuan Dasar Penyamakan Kulit. Diktat Kuliah. Akademi Teknologi Kulit (ID). Yogyakarta.

Rohim A. 2000. Kualitas fisik kulit jadi dari kulit biawak (Varanus salvator) awet garam yang disamak dengan bahan penyamak berbeda pada konsentrasi yang berbeda. Skripsi. Fakultas Peternakan. Institut Pertanian Bogor (ID). Bogor.

[SLTC] Society of Leather Technologists and Chemists. 1996. Official methods of Analysis. Northampton (UK): SLTC.

Suparno O. 2005. Phenolic reactions for leather tanning and dyeing. PhD Thesis. Leicester (UK): University of Leicester.

Suparno O. Covington AD. Evans CS. 2008. Teknologi baru penyamakan kulit ramah lingkungan: penyamakan kombinasi menggunakan penyamak nabati, naftol dan oksazolidin. Jurnal Teknologi Industri Pertanian 18 (2): 79-84. Tegtmeyer D, Kleban M. 2013. Chromium and leather research – a balanced vie of

scientific facts and figures. IULTCS [Internet]. [diunduh 2014 Sep 29]. Tersedia pada: http://www.iultcs.org/pdf/IUR-1_Chromium%20and%20 leather%20research_A%20balanced%20view%20of%20facts_Aug2013_cor .pdf.

Thorstensen TC. 1993. Practical Leather Technology. Florida (US): Kreigger Publishing Company.

26

Lampiran 1 Gambar/foto bahan penelitian yang digunakan

Kulit ikan tuna segar

Bahan penyamak krom & gambir

27 Lampiran 2 Gambar/foto peralatan penelitian yang digunakan

Molen Toggle dryer

Alat pengukur suhu kerut

Tensile strength tester

UTM Instron

Thickness gauge

28

Lampiran 3 Prosedur uji sifat fisik kulit 1. Tebal (SLTC 1996)

Tebal kulit diukur menggunakan sebuah alat yaitu thickness gauge. Bagian yang diukur tebalnya yaitu tiga titik yang dipilih secara acak pada permukaan kulit. Alat diletakkan di atas bidang horizontal dengan permukaan yang rata kemudian sampel diletakkan di antara tatakan dan penekan dari alat tersebut. Jika posisi grain dapat diidentifikasi, maka grain diarahkan ke atas. Namun, jika tidak, salah satu sisi diarahkan ke atas. Kemudian penekan dilepas dan ditunggu sampai ± 5 detik. Angka yang muncul kemudian dicatat sebagai tebal dari kulit. Hasilnya kemudian dirata-ratakan.

2. Suhu Kerut (SLTC 1996)

Sampel dikaitkan pada pengait kemudian dimasukkan ke dalam gelas yang telah terisi 350 ± 50 ml air destilasi atau parafin cair. Air dipanaskan dengan menjaga kenaikan suhu sebisa mungkin sebesar 2oC per menit. Parafin cair, yang memiliki titik didih di atas 100oC, digunakan untuk memanaskan sampel tersamak krom. Parafin cair dipanaskan dengan menjaga kenaikan suhu sedapat mungkin sebesar 4oC per menit. Skema alat pengukur suhu kerut dapat dilihat pada Gambar 16.

Setiap interval setengah menit, suhu yang terbaca pada termometer dan derajat yang terbaca pada pointer dicatat. Kegiatan ini diteruskan sampai sampel mengalami pengerutan. Kegiatan ini dapat diakhiri setelah sampel tidak lagi mengalami pengerutan seiring dengan kenaikan suhunya. Dengan membaca hubungan antara suhu dan besarnya derajat pergerakan pointer atau dengan menggunakan grafik hubungan antara pembacaan pointer dengan suhu maka dapat ditentukan derajat pengerutan dari sampel tersebut. Suhu pengerutan adalah suhu dimana terjadi pengerutan sampel dengan derajat paling besar.

29 3. Kuat Tarik (SLTC 1996)

Uji kuat tarik kulit dilakukan dengan alat tensile strength tester. Sampel diletakkan pada alat penguji dengan cara kedua ujung sampel dijepit pada alat penjepit. Jarak antar jepitan adalah 5 cm. Skema sampel untuk uji kuat tarik dapat dilihat pada Gambar 17. Setelah sampel sudah siap, alat dinyalakan dan dimatikan pada saat kulit terputus. Nilai kekuatan tarik dapat dihitung dengan persamaaan seperti berikut:

Kekuatan tarik (kgf/mm2) = �

� × �

F = nilai yang terbaca pada alat (kgf) l = lebar kulit yang diuji (mm) t = tebal kulit (mm)

Keterangan: l1= 50 mm, l2= 30 mm, b= 10 mm, b1= 25 mm, R= 5 mm Gambar 17. Skema sampel uji kuat tarik (SLTC 1996)

4. Kuat Sobek (SLTC 1996)

Uji kekuatan sobek menggunakan alat yang sama dengan uji kuat tarik yaitu tensile strength tester. Yang berbeda adalah adanya alat tambahan dan juga bentuk sampel yang berbeda. Alat tambahan tersebut berupa pengait yang akan menarik sampel uji kuat sobek. Sampel dipasang dengan cara mengaitkan bagian tengah sampel pada alat pengait. Alat pengait akan menarik sampel dengan arah berlawanan hingga sampel menjadi sobek. Bentuk dan ukuran sampel untuk uji kuat sobek dapat dilihat pada Gambar 18. Nilai kekuatan sobek yang terbaca pada alat akan dilihat ketika sampel mulai tersobek dan jarum penunjuk nilai kekuatan sobek pada alat pengujian berhenti. Nilai kekuatan sobek dapat dihitung dengan persamaan berikut:

Kekuatan sobek (kgf/mm) = �

�

30

Gambar 18. Bentuk dan ukuran sampel untuk uji kuat sobek (mm) (SLTC 1996) 5. Perpanjangan Putus (SLTC 1996)

Uji perpanjangan putus (elongasi) merupakan pengukuran perpanjangan kulit yang ditarik mulai dari kondisi awal hingga akhir yaitu pada saat kulit terputus saat pengujian kekuatan tarik. Perpanjangan dihitung dengan membandingkan panjang kulit ketika terputus pada saat pengujian kuat tarik dengan panjang kulit di awal pengukuran. Perpanjangan putus dapat dihitung dengan persamaan berikut:

Perpanjangan putus = � −�

�

L1 = Panjang pada waktu putus (mm) L0 = Panjang mula – mula (mm) 6. Organoleptik

31 Lampiran 4 Foto hasil kulit samak kombinasi

Gambir 20% : Krom 1% G1K1

Gambir 20% : Krom 3% G1K2

Gambir 20% : Krom 5% G1K3

Gambir 20% : Krom 7% G1K4

Gambir 30% : Krom 1% G2K1

Gambir 30% : Krom 3% G2K2

Gambir 30% : Krom 5% G2K3

32

Lampiran 5 Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter peningkatan tebal kulit samak

Kode I II Rata-rata STDEV Tebal awal (mm)

Tebal akhir (mm)

G1K1 20.73 22.14 21.432 0.999 1.11 1.35

G1K2 25.46 24.09 24.777 0.972 0.87 1.09

G1K3 30.82 31.65 31.233 0.590 0.85 1.11

G1K4 39.42 39.57 39.495 0.101 0.68 0.95

G2K1 23.33 24.15 23.740 0.575 0.71 0.88

G2K2 27.00 26.98 26.990 0.014 1.55 1.96

G2K3 41.71 42.93 42.318 0.861 0.81 1.15

G2K4 47.17 48.73 47.950 1.109 0.76 1.12

Sumber Sum of square df Mean square F value Sig. Corrected Model 1 348.424a 7 192.632 337.992 .000 Intercept 16 636.485 1 16 636.485 2.919E4 .000

Gambir 145.022 1 145.022 254.455 .000*

Krom 1143.731 3 381.244 668.929 .000*

Gambir * Krom 59.671 3 19.890 34.900 .000*

Error 4.559 8 .570

Total 17 989.469 16

Corrected Total 1 352.983 15 * berpengaruh signifikan (α=0,05)

Uji lanjut Duncan

Krom N Subset

1 2 3 4

1 4 2.25775E1

3 4 2.59050E1

5 4 3.67775E1

7 4 4.37225E1

33 Lampiran 6 Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter suhu

kerut kulit samak

Kode I II Rata-rata STDEV G1K1 106.00 102.00 104.00 2.828 G1K2 117.00 115 116.00 1.414 G1K3 120.67 119.50 120.09 0.827 G1K4 124.00 120.00 122.00 2.828 G2K1 108.50 102.50 105.50 4.243 G2K2 121.00 114.00 117.50 4.950 G2K3 126.33 124.00 125.17 1.650 G2K4 123.00 131.67 127.34 6.131

Sumber Sum of squares df Mean square F value Sig. Corrected Model 1 020.365a 7 145.766 11.491 .001 Intercept 219 766.408 1 219 766.408 1.732E4 .000

Gambir 44.991 1 44.991 3.547 .096

Krom 961.597 3 320.532 25.268 .000*

Gambir * krom 13.778 3 4.593 .362 .782

Error 101.483 8 12.685

Total 220 888.257 16

Corrected Total 1 121.849 15 *berpengaruh signifikan (α=0,05)

Uji lanjut Duncan

Krom N Subset

1 2 3

1 4 1.04750E2

3 4 1.16750E2

5 4 1.22625E2

7 4 1.24667E2

34

Lampiran 7 Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter kuat sobek kulit samak

Kode I II Rata-rata STDEV G1K1 75.80 97.66 86.73 15.453 G1K2 125.84 105.60 115.72 14.312 G1K3 141.65 141.54 141.60 0.083 G1K4 123.52 124.25 123.89 0.515 G2K1 81.69 102.58 92.14 14.773 G2K2 96.92 89.24 93.08 5.429 G2K3 110.24 92.80 101.52 12.328 G2K4 94.33 87.16 90.75 5.072

Sumber Sum of squares df Mean square F value Sig. Corrected Model 5 327.600a 7 761.086 7.003 .007 Intercept 178 679.517 1 178 679.517 1.644E3 .000

Gambir 2 045.301 1 2 045.301 18.818 .002*

Krom 2 081.551 3 693.850 6.384 .016*

Gambir * krom 1 200.748 3 400.249 3.683 .062

Error 869.500 8 108.687

Total 184 876.617 16

Corrected Total 6 197.100 15 *berpengaruh signifikan (α=0,05)

Uji lanjut Duncan

Krom N Subset

1 2

1 4 8.94325E1

3 4 1.04400E2 1.04400E2

5 4 1.07315E2

7 4 1.21557E2

35 Lampiran 8 Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter kuat

tarik kulit samak

Kode I II Rata - rata STDEV G1K1 163.56 169.69 166.62 4.332 G1K2 243.37 241.16 242.27 1.558 G1K3 164.35 161.98 163.17 1.677 G1K4 280.46 273.01 276.74 5.269 G2K1 237.71 233.00 235.35 3.334 G2K2 255.38 257.91 256.65 1.788 G2K3 220.22 222.42 221.32 1.557 G2K4 268.24 271.42 269.83 2.248

Sumber Sum of squares df Mean square F value Sig. Corrected Model 26 420.362a 7 3 774.337 410.483 .000 Intercept 839 001.041 1 839 001.041 9.125E4 .000

Gambir 4 513.152 1 4 513.152 490.834 .000*

Krom 18 060.082 3 6 020.027 654.716 .000*

Gambir * krom 3 847.128 3 1 282.376 139.467 .000*

Error 73.559 8 9.195

Total 865 494.962 16

Corrected Total 26 493.921 15 * berpengaruh signifikan (α=0,05)

Uji lanjut Duncan

Krom N Subset

1 2 3 4

5 4 1.92242E2

1 4 2.00990E2

3 4 2.49455E2

7 4 2.73282E2

36

Lampiran 9 Data, tabel anova (α=0,05), dan tabel uji lanjut Duncan parameter elongasi kulit samak

Kode U1 U2 Rata-rata STDEV G1K1 51.333 53.778 52.555 1.729 G1K2 57.000 53.111 55.055 2.750 G1K3 39.833 38.000 38.917 1.296 G1K4 62.166 59.555 60.861 1.847 G2K1 29.000 32.389 30.694 2.397 G2K2 42.500 44.333 43.417 1.296 G2K3 45.889 46.333 46.111 0.314 G2K4 60.444 56.111 58.278 3.064

Sumber Sum of squares df Mean square F value Sig. Corrected Model 1 495.348a 7 213.621 52.505 .000 Intercept 37 227.291 1 37 227.291 9.150E3 .000

Gambir 208.636 1 208.636 51.280 .000*

Krom 823.545 3 274.515 67.472 .000*

Gambir * krom 463.166 3 154.389 37.947 .000*

Error 32.548 8 4.069

Total 38 755.187 16

Corrected Total 1 527.896 15 *berpengaruh signifikan (α=0,05)

Uji lanjut Duncan

Krom N Subset

1 2 3

1 4 4.16250E1 5 4 4.25138E1

3 4 4.92360E1

7 4 5.95690E1

37 Lampiran 10 Prosedur pemilihan perlakuan terbaik

Alternatif

Kuat tarik Elongasi Organoleptik

G1K1 21.43 86.73 166.62 52.56 4

Kuat tarik Elongasi Organoleptik