NANOSILIKA ABU KETEL INDUSTRI GULA SEBAGAI

ADITIF MEMBRAN POLISULFON UNTUK MENANGANI

AIR SUNGAI TERCEMAR

ELSA WINDIASTUTI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa disertas berjudul Nanosilika Abu Ketel Industri Gula sebagai Aditif Membran Polisulfon untuk Menangani Air Sungai Tercemar adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

ELSA WINDIASTUTI. Nanosilika Abu Ketel Industri Gula sebagai Aditif Membran Polisulfon untuk Menangani Air Sungai Tercemar. Dibimbing oleh SUPRIHATIN, NASTITI SISWI INDRASTI dan UDIN HASANUDIN.

Unsur mineral anorganik yang paling dominan dalam abu ketel adalah silika (SiO2) dengan kadar maksimum hingga 70.97%. Silika pada abu ketel dapat dimanfaatkan sebagai bahan aditif pembuatan membran polisulfon. Membran polisulfon umumnya digunakan sebagai media pengolahan air dan air limbah. Penelitian ini bertujuan untuk mengkaji karakteristik dan kinerja membran polisulfon dengan aditif nanosilika dan mengkaji pengaruh penambahan nanosilika pada membran polisulfon terhadap kualitas air yang dihasilkan. Pada penelitian ini dilakukan pembuatan membran nanosilika dari abu ketel dengan variasi massa nanosilika yaitu 0%, 1%, 3% dan 5% (b/b).

Hidrofilisitas dan porositas membran diuji menggunakan metode water uptake, analisis gugus fungsi dilakukan menggunakan spektrofotometer Fourier Transform Infrared (FTIR) pada daerah bilangan gelombang 500-3500 cm-1. Karakterisasi morfologi membran pada permukaan dan penampang melintang membran dianalisis dengan Scanning Electron Microscope (SEM). Kinerja membran diukur dengan parameter uji berupa Fluks, COD, warna, kekeruhan, logam berat, dan total mikroorganisme.

Nilai hidrofilisitas terbaik ditunjukkan oleh membran nanosilika 3% dengan nilai 183.33%. Hasil FTIR menunjukkan bahwa penambahan nanosilika tidak mempengaruhi gugus fungsi membran Polisulfon. Hasil SEM menunjukan membran dengan penambahan nanosilika 5% memiliki pori-pori yang seragam dan merata. Pengukuran COD menunjukkan membran dengan penambahan nanosilika sebanyak 3% mampu menurunkan kadar COD pada sampel hingga 8mg/l. Membran dengan penambahan nanosilika 5% mampu merejeksi warna dan kekeruhan masing-masing sebesar 95.90% dan 67.57%. Pengujian logam berat dilakukan menggunakan atomic absorption spectroscopy dengan parameter uji berupa Mn, Fe dan Zn menunjukkan membran polisulfon dengan penambahan nanosilika sebanyak 3% dan 5% memiliki hasil terbaik. Pengukuran kandungan mikroba dengan parameter uji e-coli dan total coliform menunjukan sampel yang telah melewati membran tidak mengandung mikroba.

SUMMARY

ELSA WINDIASTUTI. Nanosilica of boiler ash Sugar Industry as polysulfone membrane additive to Treat Polluted River Water. Supervised by Suprihatin, Nastiti Siswi Indrasti and Udin Hasanudin.

Most dominant inorganic mineral element in the boiler ash is silica (SiO2) with maximum concentration of up to 70.97%. Silica in boiler ash can be used as additives for polysulfone membrane manufacturing. Polysulfone membrane is generally used as a medium for water and wastewater treatment. The observation of this study was proposseid to assess the characteristics and performances of polysulfone membrane with nanosilica addition and examine the effect of adding nanosilica on polysulfone membrane on the quality of treated water. In this research, the manufacturing process of nanosilica membranes of boiler ash is done by performing nanosilica mass variations of 0%, 1%, 3%, and 5%.

Hydrophilicity and porosity of the membrane was tested using water uptake method, functional group was analyzed using a Fourier Transform Infrared (FTIR) spectrophotometer in wave range of 500-3500 cm-1. Morphological characterization of membrane on the surface and the cross section was analyzed by Scanning Electron Microscope (SEM). Membrane Performance was measured with test parameters such as Flux, COD, color, turbidity, heavy metals, and total microorganisms.

Best number of hydrophilicity membrane shown by 3% nanosilica with a value of 183.33%. FTIR results showed that the nanosilica addition did not affect polysulfone membrane’s functional group. SEM results showed membrane with the addition of 5% nanosilica had uniform size pores and evenly spread pore. COD measurement showed nanosilika membrane with the addition of 3% could reduce levels of COD in the sample up to 8 mg/l. Membranes with the addition of 5% nanosilika was able to reduce color and turbidity 95.90% and 67.57% respectively. Heavy metals testing was performed using atomic absorption spectroscopy with test parameters such as Mn, Fe and Zn showed polysulfone membrane with nanosilika addition of 3% and 5% have the best results. Measurements of microbial content of the test parameters of e-coli and total coliform indicated samples that had passed through the membrane did not contain microbes.

© Hak Cipta Milik IPB, Tahun 2017

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Industri Pertanian

NANOSILIKA ABU KETEL INDUSTRI GULA SEBAGAI

ADITIF MEMBRAN POLISULFON UNTUK MENANGANI

AIR SUNGAI TERCEMAR

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2017

Judul Penelitian : Nanosilika Abu Ketel Industri Gula sebagai Aditif Membran Polisulfon untuk Menangani Air Sungai Tercemar

Nama NRP

: Elsa Windiastuti : F35140121

Disetujui oleh Komisi Pembimbing

'

Prof Dr.

Ketua

� lj

Pro. Dr. Ir. N

i

Indrasti AnggotaProf Dr. Ir. Udin M.T.

Ketua Program Studi

Teknologi Industri Pertanian

Pro. Dr. Ir. MS P. 19510321197803 1 0 03

Tanggal Ujian:

Anggota

Diketahui oleh

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2016 ini ialah pemanfaatan limbah abu ketel industri gula, dengan judul Nanosilika Abu Ketel Industri Gula sebagai Aditif Membran Polisulfon untuk Menangani Air Sungai Tercemar.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Suprihatin, Ibu Prof Dr Ir Nastiti Siswi Indrasti dan Bapak Prof Dr Ir Udin Hasanudin M.T selaku pembimbing. Penulis juga menyampaikan terima kasih kepada Bakrie Center Foundation yang telah memberikan beasiswa melalui Program Bakrie Graduate Fellowship. Terima kasih kepada LPPM-IPB dan KEMENRISTEKDIKTI karena telah mendukung penelitian ini melalui skema Hibah Kompetensi. Di samping itu, penghargaan penulis sampaikan kepada teknisi Laboratorium DIT dan TML Departemen Teknologi Industri Pertanian Fateta IPB yang telah membantu proses penelitian. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat, dan dengan ini penulis melimpahkan seluruh hak cipta kepada Institut Pertanian Bogor

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

2 METODE 4

Waktu dan Tempat 4

Alat 4

Bahan 4

Metode penelitian 4

Rancangan Percobaan 5

Prosedur Penelitian 5

Pembuatan Membran Polisulfon 5

Karakterisasi Membran 6

Analisis Gugus Fungsi 6

Morfologi Membran 7

Hidrofilisitas Membran dan Porositas 7

Pengujian Kinerja Membran 7

Pengoperasian Reaktor Dengan Aliran Cross Flow 7

Penentuan Fluks Air dan Koefisien Permeabilitas 8

Analisis Kadar COD Air Sungai 9

Pengukuran Rejeksi Zat Warna dan Kekeruhan 9

Analisis Logam Berat 10

Analisis Mikroorganisme Air 10

3 HASIL DAN PEMBAHASAN 11

Pembuatan Membran Polisulfon 11

Pengaruh Konsentrasi Aditif Nanosilika Terhadap KarakteristikMembran 13 Pengaruh Konsentrasi Aditif Nanosilika terhadap Kinerja Membran 15

Fluks 16

Penurunan Kadar COD Air Sungai Tercemar 20

Logam Berat 24 Mikrobiologi (total coliform dan total E.coli) 26

Rekomendasi Industri Gula 26

4 SIMPULAN DAN SARAN 28

Simpulan 28

Saran 28

DAFTAR PUSTAKA 29

LAMPIRAN 30

RIWAYAT HIDUP 38

DAFTAR TABEL

1 Komposisi larutan cetak (dope) 6

2 Karakterisasi air sungai sebelum filtrasi 16

3 Hasil pengukuran kadar COD (mg/l) 20

4 Kelas baku mutu air sungai COD (batas maksimum dalam mg/l) 20 5 Hasil Penurunan Koefesien Rejeksi Warna dan Kekeruhan 22

6 Hasil Penurunan Logam Berat 24

7 Kelas baku mutu air sungai pada parameter logam berat 24

8 Hasil Uji Mikrobiologi 26

DAFTAR GAMBAR

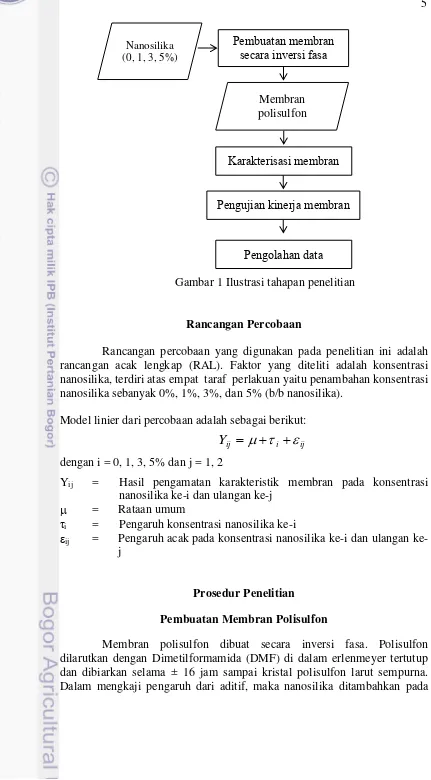

1 Ilustrasi tahapan penelitian 5

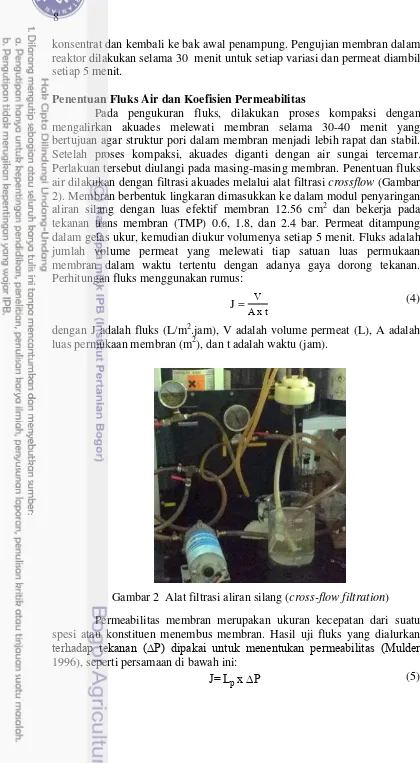

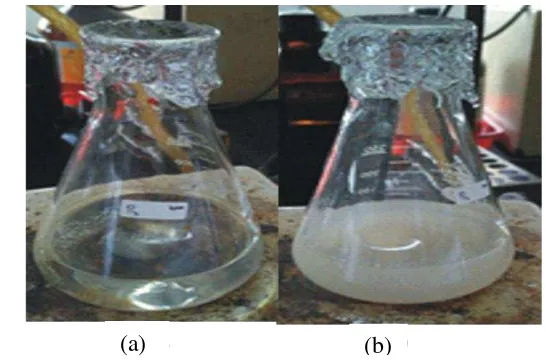

2 Alat filtrasi aliran silang (cross-flow filtration) 8 3Penampakan larutan dope (a) tanpa aditif (b) dengan aditif nanosilika 11

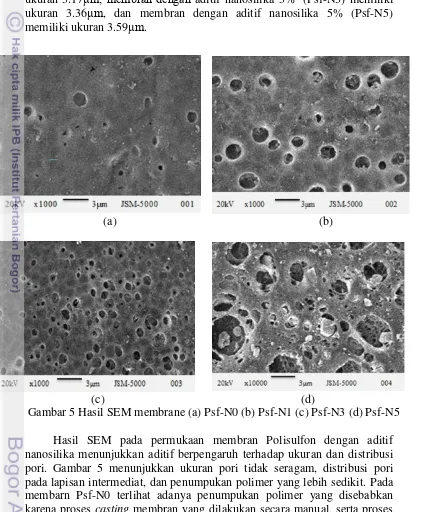

4 Penampakan membran 12

5 Hasil SEM membran (a) tanpa aditif (b) dengan aditif 1% (c) dengan

aditif 3% (d) dengan aditif 5% 12

6 Pengujian FTIR Polisulfon dengan aditif nanosilika 14 7 Pengaruh konsentrasi nanosilika terhadap water uptake 14

8 Ilustrasi aliran Cross Flow 16

16 Regresi Logam Berat 25

DAFTAR LAMPIRAN

1 Proses pembuatan nanosilika dengan metode hidrotermal 30

2 Nilai Total Suspended Solid 31

3 Perhitungan water uptake dan analisis ragam water uptake pada

selang kepercayaan 95% dan 99% 32

4 Perhitungan Fluks dan analisis ragam fluks dengan tekanan 0.8 bar,

1.6 bar dan 2.4 bar pada selang kepercayaan 95% dan 99% 33 5 Perhitungan COD dan analisis ragam COD pada selang kepercayaan

95% dan 99% 35

6 Perhitungan warna, Koefesien rejeksi warna dan analisis ragam warna serta analisis ragam koefesien rejeksi warna pada selang

kepercayaan 95% dan 99% 36

7 Perhitungan logam berat dan analisis ragam logam berat pada selang

1

PENDAHULUAN

Latar Belakang

Indonesia merupakan negara yang memiliki sumber daya alam sangat besar dan potensi yang tinggi bila dikembangkan. Salah satu komoditas pertanian yang menjadi unggulan di Indonesia adalah tebu (Saccharum officinarum L). Produksi gula di Indonesia pada tahun 2013 sebesar 2 551 026 ton dengan luas areal lahan 469 227 ha, pada tahun 2014 produksi gula Indonesia mencapai 2 632 242 ton dengan luas area lahan sebesar 477 881 ha ( Dirjen perkebunan 2014). Perkebunan tebu tersebut tersebar di Sumatera Utara, Lampung, Jawa Tengah, Jawa Timur dan Sulawesi Selatan. (Witono 2003). Proses produksi gula menghasilkan produk utama berupa gula pasir serta produk sampingan berupa tetes tebu yang menjadi ba han baku untuk memproduksi alkohol, spirtus, dan penyedap masakan. Selain itu, produksi gula akan menghasilkan berbagai limbah cair, padat, dan gas yang berdampak negatif terhadap lingkungan dan kesehatan manusia.

Salah satu limbah yang dihasilkan dari produksi gula adalah bagasse. Bagasse merupakan limbah padat yang dihasilkan dari produksi gula pada unit penggilingan tebu atau dikenal dengan ampas tebu. Jumlah bagasse yang semakin meningkat di area pabrik mengakibatkan pencemaran lingkungan. Saat ini industri gula di Indonesia telah memanfaatkan bagasse sebagai bahan bakar boiler untuk menghasilkan steam selama proses produksi. Namun, baggase yang telah dimanfaatkan tetap menghasilkan limbah dari proses pembakaran tersebut yang disebut abu ketel. Abu ketel yang dihasilkan dari proses pembakaran sekitar 3% dari berat tebu perhari (Huda 2012). Berdasarkan data dari Dirjen Perkebunan tentang produksi tebu tahun 2014, bila seluruh industri di Indonesia pada tahun 2014 memanfaatkan bagasse sebagai bahan bakar boiler akan menghasilkan abu ketel sebanyak 929 026.6 ton dari berat tebu yang diolah.

2

metode hidrotermal dengan temperatur 152.67oC dan waktu sintesis selama 6 jam menghasilkan ukuran partikel sebesar 276.288nm dan nilai PDI sebesar 0.189642 (Qisti et al. 2016).

Selain itu, isu pencemaran lingkungan menjadi perhatian besar terutama masalah air. Sumber utama pencemaran air umumnya berasal dari domestik berupa sisa buangan dari rumah tangga maupun limbah industri, serta sumber pencemaran lainnya. Pertumbuhan penduduk dan ekspansi industri membuat pencemaran lingkungan menjadi perhatian serius, terutama di negara berkembang seperti Indonesia. Seiring dengan perkembangan teknologi, pemisahan air dengan membran filtrasi berkembang pesat pada berbagai industri dikarenakan konsumsi energi yang rendah dan faktor lingkungan. Teknologi membran dapat menggantikan pengolahan air limbah secara kimia dalam mengurangi biaya dan penggunaan bahan kimia, serta menghasilkan efluen yang lebih bersih untuk pembuangan ataupun untuk daur ulang.

Membran yang umum diaplikasikan dalam pengolahan air dan air limbah adalah membran polisulfon (Psf). Membran polisulfon dipilih karena memiliki stabilitas mekanik, termal, dan kimia yang baik. Karakteristik Psf yang hidrofobik menyebabkan partikel atau molekul hidrofobik dapat teradsorb pada permukaan membran. Dalam penelitian ini dilakukan pemanfaatan nanosilika abu ketel sebagai bahan aditif membran filtrasi. Membran filtrasi nanosilika yang dihasilkan digunakan sebagai alat filter air.

Perumusan Masalah

Abu ketel memiliki potensi untuk dikembangkan karena memiliki ketersediaan yang cukup tinggi dan pemanfaatan yang belum maksimal. Kandungan silika pada abu ketel dapat dimanfaatkan sebagai membran filtrasi nanosilika. Membran filtrasi nanosilika dari abu ketel dapat dimanfaatkan untuk memfilter air sungai yang tercemar berbagai unsur yang dapat berpotensi menghambat pemanfaatannya serta mengganggu kesehatan manusia.

Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Mengkaji karakteristik membran polisulfon dengan aditif nanosilika. 2. Mengkaji pengaruh aditif nanosilika pada membran polisulfon

terhadap kinerja membran untuk aplikasi penanganan air sungai tercemar. Parameter uji kinerja membran adalah fluks, kadar COD, warna dan kekeruhan, kandungan logam berat serta kandungan mikroba e-coli dan coliform.

3

Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Diperoleh kondisi proses pembuatan membran dengan penambahan nanosilika.

2. Diketahui kinerja membran untuk penanganan air sungai tercemar. 3. Menjadi sumber referensi baru bagi peneliti yang ingin memperdalam

kajian tentang membran nanosilika.

4. Memberikan stimulus kepada industri gula untuk memanfaatkan limbah abu ketel menjadi membran nanosilika sebagai upaya terciptanya industri gula terpadu dan sustainable.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah:

1. Produksi membran nanosilika secara inversi fasa dengan penambahan aditif nanosilika pada larutan dope polisulfon-dimetilformamida. Membran yang dihasilkan berbentuk flat (lembaran).

2. Karakterisasi membran nanosilika meliputi analisis gugus fungsi membran (Uji FTIR), daya serap air, dan uji SEM (Scanning Electron Microscope).

4

2

METODE

Waktu dan Tempat

Penelitian dilakukan dari bulan Maret – Mei 2016 Laboratorium Teknik dan Manajemen Lingkungan TIP Fateta IPB. Laboratorium Studi Biofarmaka IPB untuk analisis FTIR, Laboratorium Zoologi Lembaga Ilmu Pengetahuan Indonesia-Cibinong untuk analisis SEM.

Alat

Alat-alat yang digunakan adalah neraca analitik, hotplate yang dilengkapi dengan pengaduk magnetik (magnetic stirrer), mikrometer sekrup, modul penyaringan aliran silang (crossflow filtration), alat pengering (oven), spektrofotometer Hach, spektrofotometer Fourier Transform Infrared (FTIR) Brucker Tensor 27, Scanning Electron Microscope (SEM) JSM-5000, peralatan gelas serta peralatan membuat membran.

Bahan

Bahan-bahan yang digunakan adalah Polisulfon (Psf) dengan berat molekul 35 kDa dari Sigma-Aldrich digunakan sebagai polimer dasar (base polymer) membran. Dimetilformamida (DMF) dari Merck, Jerman digunakan sebagai pelarut dalam larutan cetak (dope). Akuades, nanosilika dari abu ketel yang diproduksi menggunakan metode hidrotermal (Lampiran 1), air sungai, dan bahan-bahan analisis lainnya.

Metode penelitian

5

Gambar 1 Ilustrasi tahapan penelitian

Rancangan Percobaan

Rancangan percobaan yang digunakan pada penelitian ini adalah rancangan acak lengkap (RAL). Faktor yang diteliti adalah konsentrasi nanosilika, terdiri atas empat taraf perlakuan yaitu penambahan konsentrasi nanosilika sebanyak 0%, 1%, 3%, dan 5% (b/b nanosilika).

Model linier dari percobaan adalah sebagai berikut:

dengan i = 0, 1, 3, 5% dan j = 1, 2

Yij = Hasil pengamatan karakteristik membran pada konsentrasi nanosilika ke-i dan ulangan ke-j

= Rataan umum

τi = Pengaruh konsentrasi nanosilika ke-i

ij = Pengaruh acak pada konsentrasi nanosilika i dan ulangan ke-j

Prosedur Penelitian

Pembuatan Membran Polisulfon

Membran polisulfon dibuat secara inversi fasa. Polisulfon dilarutkan dengan Dimetilformamida (DMF) di dalam erlenmeyer tertutup dan dibiarkan selama ± 16 jam sampai kristal polisulfon larut sempurna. Dalam mengkaji pengaruh dari aditif, maka nanosilika ditambahkan pada

Pembuatan membran secara inversi fasa

Karakterisasi membran

Pengujian kinerja membran

Nanosilika (0, 1, 3, 5%)

Membran polisulfon

Pengolahan data

(1)

ij i ij

6

larutan DMF 85% untuk menjaga konsentrasi pelarut dan aditif tetap seperti ditunjukkan pada Tabel 1. Selanjutnya, larutan diaduk dengan pengaduk magnetik hingga homogen dan transparan selama 3 jam pada suhu kamar. Kemudian nanosilika dimasukan kedalam larutan dan diaduk dengan pengatuk magnetik hingga homogen selama 30 menit.

Larutan dibiarkan selama 2 jam pada kondisi kamar sebelum pencetakan membran (casting) untuk menghilangkan gelembung udara. Larutan dituangkan ke plat kaca kemudian diratakan dengan batang pengaduk dengan ketebalan ± 200-300 μm. Pelarut dibiarkan menguap selama 30 detik dalam ruang dengan kelembaban terkontrol. Selanjutnya, membran direndam dalam bak koagulasi yang berisi non pelarut yaitu air pada suhu kamar (proses demixing).

Setelah beberapa menit, membran akan terpisah dari plat kaca dan membentuk lembaran membran. Membran yang telah dicetak, dicuci dengan air mengalir dan dikeringkan. Selanjutnya dipotong berbentuk lingkaran dengan diameter 5 cm dan diukur ketebalannya. Membran disimpan dalam akuades sebelum dikarakterisasi. Karakterisasi membran meliputi pengukuran fluks air dan permeabilitas, hidrofilisitas, SEM, FTIR dan uji kinerja membran.

Karakterisasi Membran

Analisis Gugus Fungsi

Analisis gugus fungsi dilakukan menggunakan spektrofotometer Fourier Transform Infrared (FTIR) pada daerah bilangan gelombang 400-4000 cm-1. Sebelum dianalisis, sampel dikeringkan dalam oven pada 60 oC selama 24 jam. Kemudian sampel dijadikan serbuk dan dihomogenkan dalam KBr sehingga terbentuk pelet KBr.

Sebelumnya spektrofotometer FTIR dinyalakan dan dibiarkan selama beberapa saat terlebih dahulu. Langkah awal yang dilakukan adalah mencari spektrum dari udara atau pelarut yang digunakan yang difungsikan sebagai background. Setelah mendapatkan background, data tersebut disimpan sebagai acuan. Kemudian preparat yang telah diolesi sampel dimasukkan ke dalam sample holder pada alat FTIR. Selanjutnya alat dioperasikan sampai didapatkan suatu spektrum dari sampel (Purwanto 2013).

Tabel 1 Komposisi larutan cetak (dope) Kode membran Komposisi larutan dope (% b/b)

Polisulfon Dimetilformamida Nanosilika

Psf-N0 15 85 0

Psf-N1 14 85 1

Psf-N3 12 85 3

7

Morfologi Membran

Karakterisasi morfologi membran pada permukaan dan penampang melintang membran dianalisis dengan Scanning Electron Microscope (SEM) tipe JSM-5000. Sampel membran dipotong berukuran 0.5 x 0.5 cm2, kemudian dicelupkan dengan nitrogen cair selama 60 sampai 90 detik sehingga membran menjadi beku. Selanjutnya membran yang membeku dipatahkan dan ditempelkan pada wadah cuplikan (brass disk) dengan bantuan selotip. Membran dilapisi dengan emas dan dimasukkan ke dalam chamber. Setelah itu permukaan membran dapat diamati melalui electron microscopy dan diambil fotonya. Gambar yang diambil adalah gambar pada bagian permukaan dan penampang lintang dengan pembesaran 1000 kali, tegangan 20 kV dan arus sebesar 30 mA.

Hidrofilisitas Membran dan Porositas

Hidrofilisitas membran dapat diketahui dari hasil pengukuran water uptake. Pada pengujian water uptake, sampel membran dipotong berukuran 1 x 1 cm2. Sampel dikeringkan dalam oven pada suhu 105oC selama 24 jam kemudian ditimbang sebagai Wkering. Setelah kering, sampel direndam dalam air deionisasi pada suhu ruang selama 24 jam. Selanjutnya, membran dikeluarkan dan dikeringkan dengan kertas saring lalu ditimbang sebagai Wbasah (Handayani 2008). Perhitungan water uptake menggunakan rumus:

a a basah kering

kering

(2) dengan Wbasah adalah berat membran setelah direndam dalam air dan Wkering adalah berat membran setelah dikeringkan.

Pada pengukuran porositas membran, membran basah dan membran kering ditimbang masing-masing sebanyak tiga kali. Kemudian diukur diameter dan ketebalan masing-masing membran dengan mikrometer sekrup (Saiful et al. 2013). Porositas membran (ε) ditentukan menggunakan persamaan:

Porositas (ε) = basah- kering

basah

(3)

Pengujian Kinerja Membran

Pengoperasian Reaktor Dengan Aliran Cross Flow

8

konsentrat dan kembali ke bak awal penampung. Pengujian membran dalam reaktor dilakukan selama 30 menit untuk setiap variasi dan permeat diambil setiap 5 menit.

Penentuan Fluks Air dan Koefisien Permeabilitas

Pada pengukuran fluks, dilakukan proses kompaksi dengan mengalirkan akuades melewati membran selama 30-40 menit yang bertujuan agar struktur pori dalam membran menjadi lebih rapat dan stabil. Setelah proses kompaksi, akuades diganti dengan air sungai tercemar. Perlakuan tersebut diulangi pada masing-masing membran. Penentuan fluks air dilakukan dengan filtrasi akuades melalui alat filtrasi crossflow (Gambar 2). Membran berbentuk lingkaran dimasukkan ke dalam modul penyaringan aliran silang dengan luas efektif membran 12.56 cm2 dan bekerja pada tekanan trans membran (TMP) 0.6, 1.8, dan 2.4 bar. Permeat ditampung dalam gelas ukur, kemudian diukur volumenya setiap 5 menit. Fluks adalah jumlah volume permeat yang melewati tiap satuan luas permukaan membran dalam waktu tertentu dengan adanya gaya dorong tekanan. Perhitungan fluks menggunakan rumus:

J =

t

(4) dengan J adalah fluks (L/m2.jam), V adalah volume permeat (L), A adalah luas permukaan membran (m2), dan t adalah waktu (jam).

Permeabilitas membran merupakan ukuran kecepatan dari suatu spesi atau konstituen menembus membran. Hasil uji fluks yang dialurkan terhadap tekanan (∆P) dipakai untuk menentukan permeabilitas (Mulder 1996), seperti persamaan di bawah ini:

p ∆P (5)

9 dengan Lp = koefisien permeabilitas (L/m2.jam.atm); dan ΔP perubahan tekanan. Nilai permeabilitas membran (Lp) ditentukan dengan cara membuat grafik antara nilai fluks ( ) sebagai sumbu Y dan TMP (ΔP) sebagai sumbu X. Kemiringan atau slope dari grafik adalah permeabilitas membran.

Analisis Kadar COD Air Sungai

Sampel sebanyak 10 mL dimasukkan kedalam Erlenmeyer 250 mL, kemudian ditambahkan 0.2 gram serbuk HgSO4. Selanjutnya ditambahkan 5 mL larutan kalium dikromat 0.25 N dan 15 mL pereaksi asam sulfat – perak sulfat perlahan-lahan sambil didinginkan dalam air pendingin. Dipanaskan menggunakan oven selama 2 jam pada suhu 150oC. Didinginkan sampai temperatur kamar, ditambahkan indikator ferroin sebanyak 2 hingga 3 tetes, dititrasi dengan larutan FAS (Ferro Ammonium Sulfat) 0.1 N hingga warna merah kecoklatan, dan dicatat kebutuhan larutan FAS. Selanjutnya dilakukan langkah yang sama terhadap air suling sebagai blanko. Catat kebutuhan larutan FAS (SNI 06-6989.15-2004).

Pengukuran Rejeksi Zat Warna dan Kekeruhan

Koefisien rejeksi adalah fraksi konsentrasi zat terlarut yang tidak menembus membran. Pada penelitian ini dilakukan perhitungan koefisien rejeksi terhadap parameter warna dan kekeruhan agar dapat diketahui membran yang memiliki kinerja terbaik. Efisiensi penyisihan warna dan kekeruhan dilihat dari besarnya kemampuan membran dalam merejeksi konsentrasi warna dan kekeruhan yang terkandung dalam sampel yang dinyatakan dalam koefisien rejeksi. Semakin besarnya nilai koefisien rejeksi maka semakin besar pula kemampuan membran untuk melakukan penyisihan warna (Rachmawati dan Alia 2013). Menurut Mulder (1996) koefisien rejeksi dihitung dengan rumus:

dengan R = Koefisien rejeksi (%) C

p = Konsentrasi zat terlarut dalam permeat C

f = Konsentrasi zat terlarut dalam umpan.

Penentuan koefisien rejeksi dilakukan dengan menentukan konsentrasi variasi limbah yang ditampung dengan menggunakan spektrofotometer hach pada panjang gelombang 455 nm. Penentuan koefisien rejeksi dilakukan dengan menentukan konsentrasi sebelum dan sesudah melewati membran.

Kekeruhan dilihat pada konsentrasi ketidaklarutan, keberadaan partikel pada suatu cairan yang diukur dalam satuan Formazin Turbidity Units (FTU). Air sungai sebelum perlakuan dan permeat yang dihasilkan dalam pengujian membran dengan reaktor cross flow kemudian diuji kekeruhannya menggunakan alat turbidimeter. Dari konsentrasi awal dan konsentrasi permeat dapat diketahui koefisien rejeksi dari kekeruhan dengan persamaan (7).

10

Analisis Logam Berat

Pengujian logam berat dilakukan menggunakan Atomic Absorption Spectrophotometer (AAS). Prinsip pengujian menggunakan AAS adalah penentuan kadar Fe, Mn dan Zn didasarkan pada absorbsi cahaya oleh atom, atom-atom menyerap cahaya tersebut pada panjang gelombang tertentu, tergantung pada sifat unsurnya. Spektrometri Serapan Atom (AAS) adalah alat yang digunakan untuk menganalisis unsur-unsur logam dan metalloid yang pengukurannya berdasarkan penyerapan cahaya dengan panjang gelombang tertentu oleh atom logam dalam keadaan bebas (Skoog et al. 2000).

Analisis Mikroorganisme Air

Metode yang digunakan untuk menghitung E.coli pada penelitian ini adalah metode hitung cawan. Metode hitungan cawan merupakan salah satu metode yang dapat digunakan untuk menguji kualitas air. Metode ini merupakan metode yang paling sensitif untuk menentukan jumlah E.coli, dengan prinsip jika sel mikroorganisme yang masih hidup ditumbuhkan pada medium agar maka sel tersebut akan berkembang biak dan membentuk koloni yang dapat dilihat langsung dan dihitung tanpa menggunakan mikroskop (Fardiaz, 1992). Media yang digunakan pada metode ini adalah agar EMB (Eosin Metylen Blue), bila terdapat bakteri E. coli pada sampel akan terbentuk warna hijau terang pada media agar EMB.

11

3

HASIL DAN PEMBAHASAN

Pembuatan Membran Polisulfon

Proses pembuatan membran polisulfon (Psf) dilakukan menggunakan metode inversi fasa yang mencakup teknik presipitasi imersia dengan presipitasi terendam. Teknik ini dipilih karena memiliki kelebihan berupa mudah, murah dan reprodusibel (Panda dan De 2014). Pada proses presipitasi, larutan polimer yang homogen akan membentuk lapisan padat yang terdiri dari dua bagian lapisan yaitu, terbentuk lapisan dense pada permukaan membran disebabkan karena struktur rapat tak berpori dan struktur berpori yang membentuk lapisan pendukung di bagan bawah membran (Setiawan 2015). Membran yang dihasilkan tersebut merupakan membran asimetrik (Setiawan 2015). Proses pembuatan larutan dope dilakukan dengan cara melarutkan polimer Psf kedalam erlenmeyer tertutup yang berisi pelarut dimetilformamida. Polimer Psf larut selama ±16 jam dalam pelarut pada suhu ruang. Pengadukan menggunakan magnetik stirer tanpa pemanasan dilakukan selama ±3 jam hingga polimer Psf larut sempurna. Larutan dope yang telah larut sempurna didiamkan selama 1 jam untuk menghilangkan gelembung udara yang terperangkap didalam larutan. Setelah polimer Psf larut sempurna, larutan ditambahkan nanosilika sesuai variasi perlakuan dan diaduk selama ± 30 menit hingga larutan homogen.

Penambahan nanosilika dan pengadukan dilakukan sangat hati-hati untuk menghindari terbentuknya gelembung udara didalam larutan. Penghilangan gelembung udara bertujuan agar tidak terbentuk lubang pada membran yang dihasilkan. Terjadi perubahan warna pada larutan dope setelah dilakukan penambahan nanosilika, perubahan warna tersebut dari bening menjadi putih keruh seperti ditunjukan pada Gambar 3. Peningkatan

Gambar3Penampakan larutan dope (a) tanpa aditif (b) dengan aditif nanosilika

12

konsentrasi nanosilika mengakibatkan kekeruhan larutan dope semakin meningkat pula, namun berbanding terbalik dengan viskositas larutan dope.

Larutan dope yang telah homogen dituangkan pada plat kaca yang telah diberi cetakan pada ujung-ujungnya, kemudian diratakan menggunakan batang pengaduk dengan ketebalan ± 200-3 μm. Pelarut dibiarkan menguap selama 30 detik dalam ruangan dengan kelembaban terkontrol. Selanjutnya, membran direndam dalam bak koagulasi yang berisi non pelarut yaitu air pada suhu kamar (proses demixing). Setelah beberapa menit, membran akan terpisah dari plat kaca dan membentuk lembaran membran. Membran yang telah dicetak, dicuci dengan air mengalir dan dikeringanginkan . Selanjutnya dipotong berbentuk lingkaran dengan diameter 4.5 cm dan diukur ketebalannya. Membran disimpan dalam akuades sebelum dikarakterisasi.

Gambar 4 Penampakan membran

13

Pengaruh Konsentrasi Aditif Nanosilika Terhadap Karakteristik Membran

Karakteristik membran sangat dipengaruhi oleh konsentrasi aditif yang digunakan. Pori membran tanpa aditif yang terbentuk sangat ditentukan dengan konsentrasi polimer yang digunakan (Mulder 1996; Rosnelly 2010). Hasil yang didapat dari analisis SEM pada membran polisufon tanpa penambahan nanosilika (Psf-N0) memiliki ukuran pori 3.08μm, untuk membran dengan aditif nanosilika 1% (Psf-N1) memiliki ukuran 3.17μm, membran dengan aditif nanosilika 3% (Psf-N3) memiliki ukuran 3.36μm, dan membran dengan aditif nanosilika 5% (Psf-N5) memiliki ukuran 3.59μm.

Hasil SEM pada permukaan membran Polisulfon dengan aditif nanosilika menunjukkan aditif berpengaruh terhadap ukuran dan distribusi pori. Gambar 5 menunjukkan ukuran pori tidak seragam, distribusi pori pada lapisan intermediat, dan penumpukan polimer yang lebih sedikit. Pada membarn Psf-N0 terlihat adanya penumpukan polimer yang disebabkan karena proses casting membran yang dilakukan secara manual, serta proses melarutkan polimer tidak terjadi secara sempurna. Membran Psf-N5

(a) (b)

(c) (d)

14

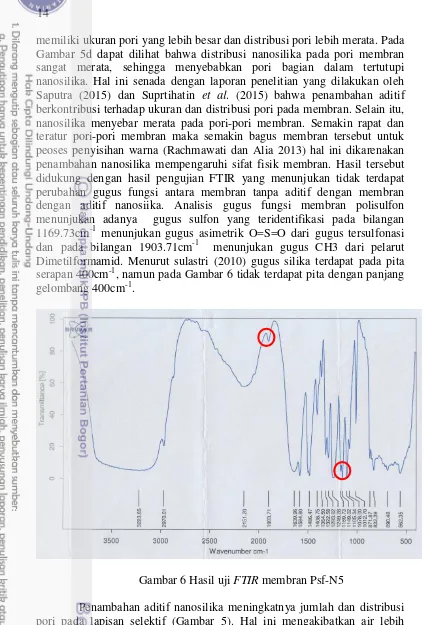

memiliki ukuran pori yang lebih besar dan distribusi pori lebih merata. Pada Gambar 5d dapat dilihat bahwa distribusi nanosilika pada pori membran sangat merata, sehingga menyebabkan pori bagian dalam tertutupi nanosilika. Hal ini senada dengan laporan penelitian yang dilakukan oleh Saputra (2015) dan Suprtihatin et al. (2015) bahwa penambahan aditif berkontribusi terhadap ukuran dan distribusi pori pada membran. Selain itu, nanosilika menyebar merata pada pori-pori membran. Semakin rapat dan teratur pori-pori membran maka semakin bagus membran tersebut untuk peoses penyisihan warna (Rachmawati dan Alia 2013)hal ini dikarenakan penambahan nanosilika mempengaruhi sifat fisik membran. Hasil tersebut didukung dengan hasil pengujian FTIR yang menunjukan tidak terdapat perubahan gugus fungsi antara membran tanpa aditif dengan membran dengan aditif nanosiika. Analisis gugus fungsi membran polisulfon menunjukan adanya gugus sulfon yang teridentifikasi pada bilangan 1169.73cm-1 menunjukan gugus asimetrik O=S=O dari gugus tersulfonasi dan pada bilangan 1903.71cm-1 menunjukan gugus CH3 dari pelarut Dimetilformamid. Menurut sulastri (2010) gugus silika terdapat pada pita serapan 400cm-1, namun pada Gambar 6 tidak terdapat pita dengan panjang gelombang 400cm-1.

Gambar 6 Hasil uji FTIR membran Psf-N5

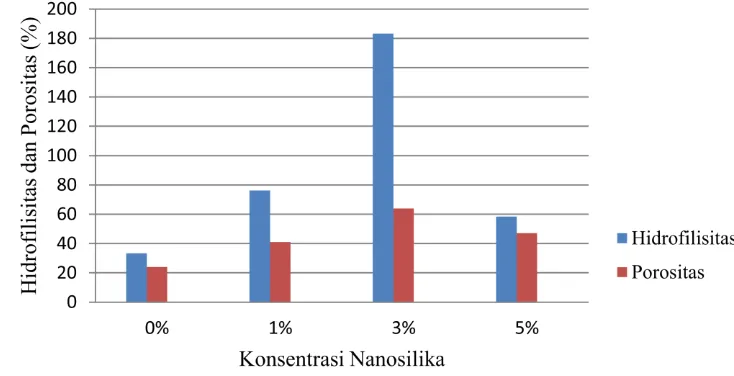

15 hidrofilisitas yang tinggi. Hal ini dikarenakan nanosilika memiliki sifat yang hidrofilik. Penambahan nanosilika menyebabkan perubahan sifat hidrofilisitas pada membran. Porositas yang rendah pada membran Psf-N0 seperti ditunjukkan Gambar 7 disebabkan adanya jeda waktu saat membran setelah dicetak dan sebelum dimasukkan ke dalam bak koagulasi. Hal ini didukung hasil SEM pada Gambar 5a, terdapat penumpukan polimer pada permukaan membran dan pori tidak terlihat jelas. Porositas yang rendah terutama pada lapisan selektif, menyebabkan fluks air yang dihasilkan rendah. Nilai hidrofilisitas dan porositas berbanding lurus karena nilai hidrofilik dipengaruhi oleh sebaran pori yang terdapat pada membran.

Pada konsentrasi di atas 5%, terjadi penurunan nilai water uptake yang disebabkan karena pori pada membran terlalu besar sehingga pada saat pengeringan dengan kertas saring air yang terikat oleh nanosilika menguap. Hasil analisis ragam pada selang kepercayaan 99% menunjukkan bahwa konsentrasi aditif nanosilika berpengaruh nyata terhadap nilai water uptake (Lampiran 3). Rata-rata water uptake tertinggi dengan penambahan konsentrasi nanosilika 3% sebesar 183.3% sedangkan rata-rata water uptake terendah pada penambahan konsentrasi 0% yaitu 33.3%. Dari hasil water uptake, membran dengan penambahan nanosilika baik digunakan untuk proses filtrasi karena water uptake-nya lebih dari 50% (Saputra 2015). Berbeda dengan membran tanpa aditif nanosilika yang lebih cocok untuk membran fuel cell dikarenakan water uptake-nya kurang dari 50% (Saputra 2015).

Pengaruh Konsentrasi Aditif Nanosilika terhadap Kinerja Membran

Membran yang digunakan untuk pengujian diletakkan di dalam reaktor cross flow. Berikutnya air sungai tercemar dialirkan ke dalam reaktor. Sebanyak 10 L air sungai tercemar dipompa menuju ke membran,

16

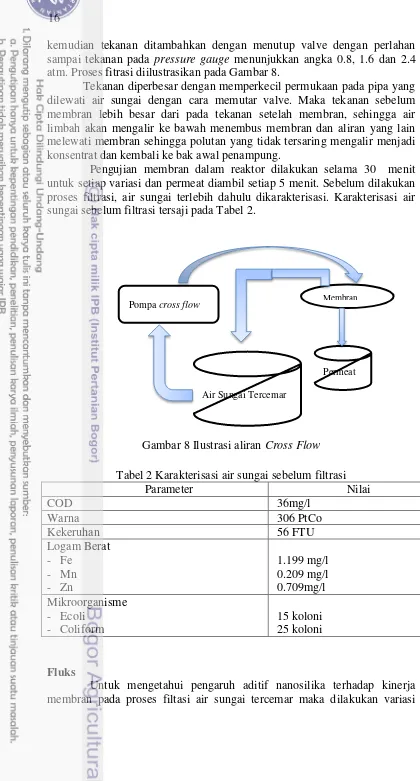

kemudian tekanan ditambahkan dengan menutup valve dengan perlahan sampai tekanan pada pressure gauge menunjukkan angka 0.8, 1.6 dan 2.4 atm. Proses fitrasi diilustrasikan pada Gambar 8.

Tekanan diperbesar dengan memperkecil permukaan pada pipa yang dilewati air sungai dengan cara memutar valve. Maka tekanan sebelum membran lebih besar dari pada tekanan setelah membran, sehingga air limbah akan mengalir ke bawah menembus membran dan aliran yang lain melewati membran sehingga polutan yang tidak tersaring mengalir menjadi konsentrat dan kembali ke bak awal penampung.

Pengujian membran dalam reaktor dilakukan selama 30 menit untuk setiap variasi dan permeat diambil setiap 5 menit. Sebelum dilakukan proses filtrasi, air sungai terlebih dahulu dikarakterisasi. Karakterisasi air sungai sebelum filtrasi tersaji pada Tabel 2.

Gambar 8 Ilustrasi aliran Cross Flow Tabel 2 Karakterisasi air sungai sebelum filtrasi

Parameter Nilai

Untuk mengetahui pengaruh aditif nanosilika terhadap kinerja membran pada proses filtasi air sungai tercemar maka dilakukan variasi

Membran

Permeat

17 TMP. Tekanan yang digunakan adalah 0.8 bar, 1.6 bar, dan 2.4 bar. Fluks dapat diketahui dari jumlah volume permeat yang dihasilkan tiap satuan luas permukaan membran dalam waktu tertentu dengan adanya gaya dorong tekanan. Perhitungan fluks menggunakan rumus:

J =

t (8)

dengan J adalah fluks (L/m2.jam), V adalah volume permeat (L), A adalah luas permukaan membran (m2), dan t adalah waktu (jam).

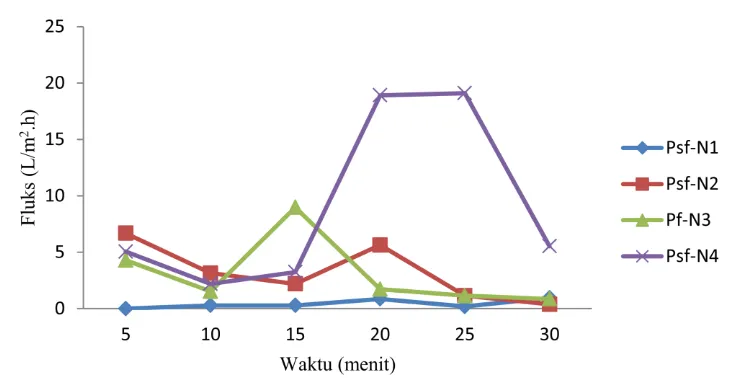

Pada tekanan 0.8 bar, fluks yang dihasilkan membran tanpa aditif pada lima menit pertama sama dengan nol (Gambar 9). Artinya pada saat pengukuran tidak ada retentat yang keluar dari membran. Pada menit selanjutnya nilai fluks membran tanpa penambahan aditif sangat rendah. Fluks tertinggi yang dihasilkan tidak mencapai 1 L/m2h pada menit ke-20. Membran dengan aditif nanosilika 5% memperoleh nilai fluks tertinggi pada menit ke-25, yaitu sebesar 19.1 L/m2h. Hasil analisis ragam selang kepercayaan 95% menunjukan bahwa aditif nanosilika pada membran polisulfon berbeda nyata terhadap pengukuran fluks pada tekanan 0.8 bar (Lampiran 4).

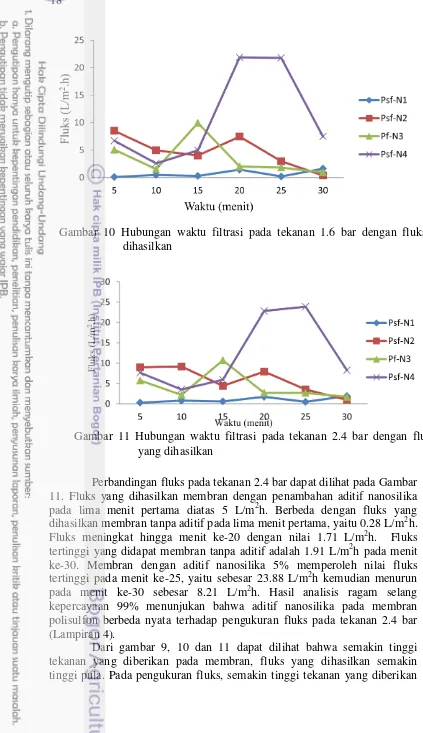

Gambar 10 menunjukan bahwa fluks yang dihasilkan membran pada tekanan 1.6 bar dengan penambahan aditif nanosilika, lima menit pertama memiliki nilai diatas 5 L/m2h. Berbeda dengan fluks yang dihasilkan membran tanpa aditif pada lima menit pertama, yaitu 0.09 L/m2h. Fluks tertinggi yang didapat membran tanpa aditif adalah 1.62 L/m2h pada menit ke-30. Membran dengan aditif nanosilika 5% memperoleh nilai fluks tertinggi pada menit ke-20, yaitu sebesar 21.87 L/m2h kemudian menurun pada menit ke-25 sebesar 21.78 L/m2h. Hasil analisis ragam selang kepercayaan 95% menunjukan bahwa aditif nanosilika pada membran polisulfon berbeda nyata terhadap pengukuran fluks pada tekanan 1.6 bar (Lampiran 4).

18

Perbandingan fluks pada tekanan 2.4 bar dapat dilihat pada Gambar 11. Fluks yang dihasilkan membran dengan penambahan aditif nanosilika pada lima menit pertama diatas 5 L/m2h. Berbeda dengan fluks yang dihasilkan membran tanpa aditif pada lima menit pertama, yaitu 0.28 L/m2h. Fluks meningkat hingga menit ke-20 dengan nilai 1.71 L/m2h. Fluks tertinggi yang didapat membran tanpa aditif adalah 1.91 L/m2h pada menit ke-30. Membran dengan aditif nanosilika 5% memperoleh nilai fluks tertinggi pada menit ke-25, yaitu sebesar 23.88 L/m2h kemudian menurun pada menit ke-30 sebesar 8.21 L/m2h. Hasil analisis ragam selang kepercayaan 99% menunjukan bahwa aditif nanosilika pada membran polisulfon berbeda nyata terhadap pengukuran fluks pada tekanan 2.4 bar (Lampiran 4).

Dari gambar 9, 10 dan 11 dapat dilihat bahwa semakin tinggi tekanan yang diberikan pada membran, fluks yang dihasilkan semakin tinggi pula. Pada pengukuran fluks, semakin tinggi tekanan yang diberikan

Gambar 10 Hubungan waktu filtrasi pada tekanan 1.6 bar dengan fluks yang dihasilkan

19 maka fluks akan meningkat. Menurut Mulder (1996), setelah mencapai tekanan tertentu maka fluks tidak lagi meningkat meskipun tekanan dinaikan. Fluks maksimum saat tekanan dinaikan namun fluks tidak meningkat disebut limiting flux. Menurut Krawczyk et al.( 2011), perilaku fluks yang non-linier sering terjadi pada proses ultrafiltrasi dan biasanya berhubungan dengan terbentuknya lapisan gel. Transportasi zat terlarut dan foulant terhadap permukaan membran meningkat akibat tekanan yang lebih tinggi, hal tersebut memberikan kontribusi terhadap cepatnya pembentukkan lapisan konsentrasi polarisasi. Pada saat yang sama, ketebalan lapisan meningkat akibat peningkatan tekanan yang melibatkan koefisien perpindahan massa dari tekanan transmembran yang mengatur proses filtrasi (Sarkar et al. 2009).

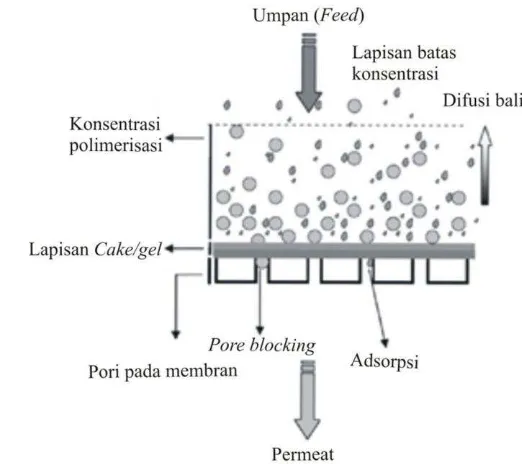

Perubahan sifat hidrofobik menjadi hidrofilik pada membran disebabkan karena penambahan aditif nanosilika. Perubahan hidrofilisitas tersebut mempengaruhi peningkatan fluks dan permeabilitas membran. Membran yang bersifat hidrofobik menyebabkan fluks dan permeabilitas rendah karena air lebih sulit untuk masuk dan tidak terserap pada membran. Peningkatan tekanan dari 0.8 bar sampai 2.4 bar menunjukan peningkatan signifikan nilai fluks akibat gaya dorong. Hal ini disebabkan oleh terbentuknya lapisan polarisasi konsentrasi, akumulasi kontaminan yang dipertahankan pada permukaan membran mengakibatkan peningkatan ketahanan terhadap perpindahan massa (Tahri et al. 2012). Menurut Hassani et al. (2008), koefisien perpindahan massa akan meningkat pesat pada tekanan tinggi dan konstan pada tekanan rendah. Akumulasi polutan pada permukaan membran dapat mengakibatkan difusi padatan (makromolekul) menurun dan meningkatkan tahanan sehingga terbentuk lapisan gel (Wenten 1999; Sharma dan Sarkar 2012). Skematik pembentukkan lapisan gel dan mekanisme fouling yang terjadi dapat dilihat pada Gambar 12.

20

Fouling membran disebabkan karena adanya adsorpsi polutan pada permukaan membran, yang ditandai dengan perubahan warna membran setelah filtrasi (Gambar 13). Adsorpsi terjadi karena adanya interaksi antara polutan dengan gugus fungsional (fenil) dari polisulfon, serta adanya adsorpsi dari nanosilika. Hal tersebut mengakibatkan terbentuknya lapisan foulant yang meningkatkan resistansi (ketahanan) hidrolik dan menyebabkan penurunan fluks. Hal ini juga terjadi pada penelitian yang dilakukan Saputra (2015), Koyuncu (2002), Van der Bruggen et al. (2005), Hassani et al. (2008) dan Wang et al. (2013). Pore blocking pada internal pori membran disebabkan ukuran molekul polutan yang lebih kecil dibandingkan dengan pori membran. Hal ini mengubah keefektifan dari diameter pori yang berakibat pada penurunan fluks pada membran.

Penurunan Kadar COD Air Sungai Tercemar

Chemical Oxygen Demand (COD) adalah jumlah oksigen (mg O2) yang dibutuhkan untuk mengoksidasi zat-zat dan organik yang terkandung dalam air (mg/l) (Boyd 1990). Bahan organik yang terdapat pada sampel sengaja diurai secara kimia dengan menggunakan oksidator kuat kalium bikromat (K2Cr2O7) pada kondisi asam dan panas dengan katalisator perak sulfat (Boyd 1990; Metcalf dan Eddy 1991), sehingga bahan organik yang terdapat pada sampel akan terurai.

a)

(b)

Tabel 3 Hasil pengukuran kadar COD (mg/l)

Kode Membran COD % Penurunan COD Sumber: PP No 82 tahun 2001

21 Angka COD merupakan ukuran bagi pencemaran air oleh zat-zat organik yang secara alamiah dapat dioksidasi melalui proses mikrobiologis dan mengakibatkan berkurangnya oksigen terlarut di dalam air. Proses penurunan kadar COD dalam penelitian ini dilakukan dengan cara mengalirkan air sungai tercemar pada membran dengan aliran cross flow. Proses filtrasi menggunakan membran dilakukan untuk menyaring atau menghalangi senyawa organik pada air sungai tercemar yang memiliki ukuran molekul lebih besar dibanding ukuran pori-pori membran. Permeat yang didapatkan ditampung dalam gelas ukur untuk diuji kadar CODnya.

Hasil analisis pengukuran kadar COD air sungai tercemar disajikan pada Tabel 3. Penurunan kadar COD air sungai tercemar pada Tabel 3, menurun sebanding dengan kenaikan massa nanosilika yang digunakan sebagai bahan aditif membran Polisulfon. Penambahan massa silika sebanyak 3% memiliki hasil penurunan COD terbaik dengan nilai 77.78%. Sedangkan pada penambahan nanosiika sebanyak 5% penurunan kembali meningkat, hal ini diseababkan karena pori-pori membran yang terbentuk pada penambahan nanosilika 5% lebih besar dibandinkan dengan penambahan 3%. Membran tanpa aditif nanosilika hanya mampu menurunkan COD sebesar 33.33%. Hasil analisis ragam pada selang kepercayaan 99% menunjukkan bahwa konsentrasi aditif nanosilika berpengaruh nyata terhadap penurunan COD. Uji lanjut Tuckey dengan selang kepercayaan 99% menunjukkan penurunan COD tidak berbeda nyata dengan konsentrasi nanosiika.

Menurut Anwar dan Untung (2013), senyawa humik didalam air memiliki ukuran antara 2 nm-2 mm. Penurunan nilai COD disebabkan karena ukuran pori pada membran lebih kecil dibandingkan dengan ukuran polutan pada air sungai sehingga polutan tidak dapat melewati membran. Penambahan nanosilika mampu mempengaruhi ukuran dan sebaran pori (Suprihatin et al 2015). Berdasarkan Peraturan Pemerintah No 82 (2001) tentang kelas baku mutu air sungai (Tabel 4), dapat dilihat bahwa air sungai awal masuk kedalam kelas III. Setelah diakukan filtrasi menggunakan membran Psf-N3, air sungai berada pada kelas I untuk parameter COD.

Warna dan Kekeruhan

Koefisien rejeksi adalah fraksi konsentrasi zat terlarut yang tidak menembus membran. Pada penelitian ini dilakukan perhitungan koefisien rejeksi terhadap parameter warna dan kekeruhan agar dapat diketahui membran yang memiliki kinerja terbaik. Efisiensi penyisihan warna dan kekeruhan dilihat dari besarnya kemampuan membran dalam merejeksi konsentrasi warna dan kekeruhan yang terkandung dalam sampel yang dinyatakan dalam koefisien rejeksi. Penentuan koefisien rejeksi dilakukan dengan menentukan konsentrasi sebelum dan sesudah melewati membran. Menurut Mulder (1996) koefisien rejeksi dihitung dengan rumus:

(9) dengan R = Koefisien rejeksi (%) C

p = Konsentrasi zat terlarut dalam permeat C

22

Warna air disebabkan oleh bahan organik (misalnya asam humik) dan logam berat (misalnya Fe dan Mn). Kandungan logam berat (Fe dan Mn) dalam air menyebabkan warna air berubah menjadi kuning-coklat setelah beberapa saat kontak dengan udara (Erlani,2011). Tingginya konsentrasi dapat menyebabkan warna terlihat dengan jelas dan petunjuk bahwa air tersebut cenderung tidak aman untuk diminum.

Hasil perhitungan koefisien rejeksi ditunjukkan pada Tabel 5. Penentuan koefisien rejeksi warna dilakukan dengan menentukan konsentrasi warna pada permeat yang ditampung dengan menggunakan spektrofotometer hach pada panjang gelombang 455 nm. Koefesien rejeksi warna tertinggi yang diperoleh dari membran Psf-N4 dengan nilai koefesien rejeksi sebesar 95.90%. Tingginya koefesien rejeksi warna yang diperoleh disebabkan karena nanosilika pada membran menyerap zat warna yang terdapat pada sampel. Semakin besar nilai koefisien rejeksi maka semakin besar pula kemampuan membran untuk melakukan penyisihan warna (Rachmawati dan Alia 2013). Penggunaan pasir aktif dan karbon aktif dapat menyisihkan zat warna pada limbah industri batik (Sumarni 2012).

Gambar 14 Hubungan konsentrasi nanosilika dengan koefesien rejeksi warna

Hasil analisis ragam pada selang kepercayaan 99% menunjukkan bahwa konsentrasi aditif nanosilika berpengaruh nyata terhadap Koefesien rejeksi warna. Uji lanjut BNJ dan BNT pada selang kepercayaan 95% dan

60

Tabel 5 Hasil Penurunan Koefesien Rejeksi Warna dan Kekeruhan

Kode Membran Warna Kekeruhan

23 99% (Lampiran 6) menunjukan koefesien rejeksi warna berbeda nyata dengan konsentrasi nanosiika. Standar baku mutu air minum Peraturan Menteri Ke sehatan (2010) maksimal adalah 15 TCU (True Color Unit). Membran Psf-N4 menghasilkan nilai warna sebesar 12.5 PtCo dibawah baku mutu air minum yang ditetapkan pemerintah.

Pada Gambar 14 dan 15 menunjukkan grafik peningkatan koefisien rejeksi warna dan kekeruhan berbanding lurus dengan konsentrasi aditif nanosilika pada membran. Semakin tinggi konsentrasi aditif nanosilika yang ditambahkan pada membran, nilai koefesien rejeksi semakin tinggi pula. Variasi campuran masa polimer dan aditif silika mempengaruhi kerapatan membran yang dihasilkan (Rachmawati dan Alia 2013). Selain itu, apabila campuran polimer dan aditif yang ditambahkan kurang ataupun melebihi massa maksimal maka akan menurukan kualitas membran dan menyebabkan proses penyisihan warna berlangsung kurang maksimal (Aprilia et al 2012).

Penyebab kekeruhan air adalah padatan tersuspensi seperti koloid dan mikroba. Kekeruhan dilihat dari konsentrasi partikel tidak larut pada suatu cairan yang diukur dalam satuan Formazin Turbidity Units (FTU). Air sungai sebelum perlakuan dan permeat yang dihasilkan dalam pengujian membran dengan reaktor cross flow kemudian diuji kekeruhannya menggunakan alat turbidimeter. Nilai koefesien rejeksi kekeruhan tertinggi sebesar 67.67%. Hal ini disebabkan karena zat-zat terlarut seperti bahan organik dan anorganik dalam air terabsorbsi oleh membran. Hasil koefesien rejeksi kekeruhan berbanding lurus dengan nilai TSS yang diperoleh (lampiran 2). Nilai TSS memberikan kontribusi terhadap kekeruhan karena membatasi penetrasi cahaya. Menurut Peraturan Menteri Kesehatan (2010), baku mutu air minum untuk parameter kekeruhan adalah 5 NTU. pada penelitian ini hasil terbaik untuk parameter kekeruhan 18.6 FTU. Dengan Gambar 15 Hubungan konsentrasi nanosilika dengan koefesien rejeksi

24

demikian, untuk parameter kekeruhan hasil yang diperoleh belum memenuhi baku mutu air minum.

Logam Berat

Kandungan logam berat (Fe dan Mn) dalam air menyebabkan warna air berubah menjadi kuning-coklat setelah beberapa saat kontak dengan udara, selain itu dapat mengganggu kesehatan dan menimbulkan bau (Erlani,2011). Air sungai Cihideung yang telah tercemar mengandung logam berat berupa seng (Zn), mangan (Mn) dan zat besi (Fe). Adanya pencemaran pada air sungai ditandai dengan bau logam berat pada air tersebut. Masyarakat sekitar Sungai Cihideung biasa menggunakan air sungai sebagai sumber air sehari-hari. Jika dibiarkan terus menerus, akan terjadi gangguan kesehatan pada masyarakat yang mengkonsumsi air tersebut.

Setelah diakukan filtrasi menggunakan membran polisulfon nanosilika didapatkan penurunan konsentrasi logam berat pada permeat air sungai Cihideung. Berdasarkan data pada Tabel 6 dapat dilihat bahwa membran polisulfon dengan penambahan nanosilika 3% dan 5% memiliki hasil yang baik. Pada penurunan kadar zat besi (Fe), membran polisulfon dengan penambahan 5% nanosilika dapat menurunkan zat besi hingga 82.69%. Membran polisulfon dengan penambahan nanosilika 3% dan 5% memiliki kemampuan yang sama dalam menurunkan kandungan Mn dan Zn. Kandungan Mn pada air sungai tidak teridentifikasi setelah dilakukan filtrasi menggunakan membran Psf-N3 dan Psf-N4. Penurunan Zn dari kedua membran tersebut sebesar 87.17%.

Berdasarkan Peraturan Pemerintah No 82 (2001)tentang baku mutu air sungai (Tabel 7), kandungan Fe dan Mnsebelum filtrasi beada dikelas II, setelah proses filtrasi Fe memenuhi standar kelas I. Sedangkan pada Zn

Tabel 6 Hasil Penurunan Logam Berat

Kode membran Kandungan Logam berat (mg/L)

Fe Mn Zn

Tanpa filtrasi 1.199 0.209 0.709

Psf-N1 0.843 0.04 0.252

Psf-N2 0.682 0.004 0.21

Psf-N3 0.676 Tidak teridentifikasi 0.091

Psf-N4 0.207 Tidak teridentifikasi 0.091

25 sebelum proses filtrasi merupakan kelas IV, setelah dilakukan filtrasi menjadi kelas I. Selain itu, berdasarkan peraturan menteri kesehatan (2010) persyaratan kualitas air minum, standar baku untuk Fe, Mn, Zn masing-masing sebesar 0.3mg/l, 0.4mg/l, dan 3mg/l. Pada tabel penurunan logam berat (Tabel 6) dapat dilihat bahwa kandungan Fe setelah dilakukan filtrasi menggunakan membran Psf-N4 adalah 0.2075mg/l. Kandungan Mn sebelum dilakukan filtrasi telah memenuhi baku mutu yaitu sebesar 0.209mg/l. Setelah dilakukan filtrasi menggunakan membran Psf-N3 dan Psf-N4 kandungan Mn pada permeat tidak teridentifikasi. Standar baku air minum untuk Zn adalah sebesar 3mg/l. Air sungai setelah dilakukan filtrasi menggunakan membran Psf-N3 dan Psf-N4 mengandung Mn sebesar 0.091mg/l.

Berdasarkan dari Gambar 16, dapat dilihat bahwa membran filter yang digunakan pada kondisi normal memiliki performa yang lebih baik untuk menurunkan cemaran Zn, hal tersebut dapat dilihat dari intercept kurva Zn yg paling besar di antara yang lain. Penambahan nanosilika ke dalam matriks membran filter terbukti meningkatkan kinerja membran terhadap penurunan cemaran Fe dan Zn, namun tidak terjadi pada cemaran Mn. Efek penambahan nanosilika terhadap peningkatan kinerja penurunan cemaran logam pada air sungai lebih besar pada cemaran Fe, hal tersebut dapat dilihat dari slope perubahan jumlah cemaran yang tersaring dengan jumlah nanosilika yang ditambahkan. Semakin besar slope, maka semakin efektif nanosilika dalam meningkatkan kinerja membran.

Hasil pengujian logam berat pada air sungai yang difilter menggunakan membran menunjukan telah memenuhi baku mutu air minum sesuai dengan peraturan menteri kesehatan tahun 2010. Penurunan kandungan logam berat pada sampel disebabkan karena adanya perbedaan muatan ion antara logam berat dengan nanosilika yang digunakan sebagai aditif. Silika memiliki ion bebas bermuatan negatif sedangkan Fe, Mn dan

26

Zn memiliki ion bebas bermuatan positif. Perbedaan muatan ion tersebut menyebabkan logam berat yang terdapat pada sampel berikatan dengan nanosilika pada membran.

Mikrobiologi (total coliform dan total E.coli)

Kualitas air ditentukan oleh keberadaan mikroba, karena keberadaan mikroba pada air dapat mempengaruhi kekeruhan, warna dan pH air. Membran polisulfon dapat digunakan sebagai desinfeksi air. Air sungai yang telah difilter menggunakan membran polisulfon dengan aditif nanosilika (Tabel 8) tidak ditemukan mikroba baik coliform ataupun E.coli pada permeat yang dihasilkan. Hal ini disebabkan karena besar pori yang terdapat pada membran polisulfon sangat kecil yaitu 3 μm. Sedangkan besar molekul mikroba baik coliform ataupun E.coli lebih besar dari pori membran polisulfon. Menurut Melliawati (2009), bakteri E.coli memiliki ukuran panjang 2.0-6.0 μm dan lebar 1.1-1.5 μm dengan bentuk sel bulat dan cenderung ke batang panjang.

Berdasarkan pengujian mikrobiologi pada Tabel 8 dapat dilihat bahwa membran polisulfon memiliki efektivitas sebagai desinfeksi air sungai. Dengan demikian, membran polisulfon dengan aditif nanosilika dapat berperan sebagai pengganti kaporit yang berfungsi sebagai desinfektan (sterilitator). Penggunaan membran sebagai sterilitator memiliki keuntungan dibandingkan penggunaan kaporit, karena penggunaan kaporit sebagai desinfektant harus dengan dosis yang tepat. Penggunaan kaporit dengan dosis yang tidak tepat dapat membahayakan kesehatan manusia. Bila dosis yang digunakan kurang, mikroba yang terdapat di dalam air akan tetap hidup. Sedangkan penggunaan kaporit yang berlebihan dapat menyebabkan kekeruhan pada air, selain itu air akan terkontaminasi kaporit. Penggunaan membran tidak dibatasi dengan kandungan mikroba dalam air, karena membran akan tetap menyaring mikroba dalam air.

Rekomendasi Industri Gula

Huda (2012) menyebutkan bahwa abu ketel yang dihasilkan dari proses pembakaran di Industri gula sebanyak 3% dari berat tebu. Pemanfaatan abu ketel terbatas pada bahan dasar pembuatan pupuk organik dan urugan (Paramita, 2002), bahan pengganti semen dalam pembuatan batako (Anggelina et al., 2015; Hutasoit, 2011), Hanafi dan Nandang (2010) memanfaatkan abu ketel sebagai bahan dalam pembuatan keramik. Saat ini abu ketel belum dimanfaatkan untuk kepentingan indusri gula sendiri.

Ukuran partikel yang seragam dan homogen dalam skala nano sangat penting, baik dalam bidang sains maupun dalam aplikasi industri

Tabel 8 Hasil Uji Mikroorganisme

Kode membran E.coli coliform

Tanpa Filtrasi 15 25

Psf-N1 Negatif Negatif

Psf-N2 Negatif Negatif

Psf-N3 Negatif Negatif

28

4

SIMPULAN DAN SARAN

Simpulan

Simpulan dari penelitian ini adalah:

1. Nanosilika dapat dimanfaatkan sebagai aditif membran polisulfon. Membran yang dihasilkan memiliki karakteristik berupa ukuran pori sebesar 3. 8μm (Psf-N0), 3. 7μm (Psf-N1), 3.36μm (Psf-N3), 3.59μm (Psf-N5). Tidak terdapat perubahan gugus fungsi pada membran dengan penambahan aditif nanosilika dan nilai water uptake membran sebesar 183.3%. Penambahan nanosilika meningkatkan hidrofilisitas dan porositas membran.

2. Kinerja membran yang dihasilkan dengan penambahan nanosilika 5% (Psf-N5) mampu menurunkan COD sebesar 66.67%, merejeksi warna dan kekeruhan masing-masing sebesar 95.90% dan 67.75%, menurunkan Fe, Mn dan Zn hingga mencapai baku mutu air minum dan dapat merejeksi mikroorganisme air. Membran polisulfon dengan aditif nanosilika 5% (Psf-N5) mampu meningkatkan kualitas air menjadi kelas I dari yang sebelumnya kelas III dan IV.

Dengan demikian air sungai yang telah melalui proses filtrasi dapat digunakan sebagai bahan air baku untuk diolah menjadi air minum dan keperluan rumah tanga lainnya.

Saran

29

DAFTAR PUSTAKA

Anggelina Rn, Sulastri P. 2015. Pemanfaatan Abu Ampas Tebu Untuk Mengurangi Pemakaian Semen pada Pembuatan Batako (Utilization Of Bagasse Ash To Reduce The Use Of Cement In Brick Making). Universitas Sumatera Utara. Sumatera (ID) : J.Rekayasa Pangan Dan Pert., Vol.3 No. 4 Th. 2015 .

Anwar S, Untung S. 2013. Kimia Tanah. Institut Pertanian Bogor. Bogor (ID).

Aprilia NR, Woro S, Eko BS. 2012. Sintesis Silika Membran Padat Silika Abu Sekam Padi dan Aplikasinya untuk Dekolorisasi Rhodamin B Pada Limbah Cair. Semarang (ID) : Indo. J. Chem. Sci 1 :(2).

Aufiyah, Alia D. 2013. Pengolahan Limbah Laundry Menggunakan Membran Nanofiltrasi Aliran Cross Flow untuk Menurunkan Kekeruhan dan Fosfat. Institut Teknologi Sepuluh Nopember. Surabaya (ID): Jurnal Teknik Pomits Vol. 2, No. 2, (2013) Issn: 2337-3539 (2301-9271 Print) D-98.

Boyd C.E. 1990. Water quality in ponds for aquaculture. Alabama Agricultural

Experiment Station, Auburn University, Alabama. 482 p.

Celik E, Park H, Choi H, Choi H. 2011. Carbon nanotube blended polyethersulfone membranes for fouling control in water treatment. J Wat Res. 45:274.

Dirjen Perkebunan. 2014. Statistik Perkebunan Indonesia, Tree Crop Estate Statistics Of Indonesia 2013-2015. Jakarta (ID): Direktorat Jendral Perkebunan Kementerian Pertanian.

Erlani , 2011. Variasi Luas Wilayah Cascade Terhadap Penurunan Kadar Besi. Makassar (ID): Poltekes Makassar.

Hanafi A, A Nandang. (2010). Studi Pengaruh Bentuk Silika dari Abu Ampas Tebu Terhadap Kekuatan Produk Keramik. Jurnal Kimia Indonesia. Volume 5 : 35-38.

Handayani S. 2008. Membran elektrolit berbasis polieter-eter keton tersulfonasi untuk direct methanol fuel cell suhu tinggi [disertasi]. Jakarta (ID): Universitas Indonesia.

Hassani AH, Mirzayee R, Nasseri S, Borghei M, Gholami M, Torabifar B. 2008. Nanofiltration process on dye removal from simulated textile wastewater. Int J Environ Sci Tech. 5(3):401-408.

Hernawati, Indarto. 2010. Budi Daya Jagung Hibrida. Yogyakarta (ID): P. 9-11

Huda MH. 2012. Adsorpsi-Desorpsi Senyawa Paraquat Dikorida Dengan Silika Gel Dari Limbah Ampas Tebu (Saccharum Officinarum) [Skripsi]. Yogyakarta (ID):Universitas Islam Negeri Sunan Kalijaga. Hutasoit, F. 2011. Pembuatan Dan Karakterisasi Batako Ringan Dengan

Memanfaatkan Limbah Padat Pulp Biosludge Dari PT TPL Porsea [Skripsi]. Sumatera Utara (ID). Universitas Sumatera Utara.

30

Koyuncu I. 2002. Reactive dye removal in dye/salt mixtures by nanofiltration membranes containing vinylsulphone dyes: Effects of feed concentration and cross flow velocity. Desalination. 143(1-3):243-253.

Krawczyk H, Arkell A, Jonsson, AS. 2011. Membrane performance during ultrafiltration of a high-viscosity solution containing hemicelluloses from

wheat bran. Sep Purif Technol. 83:144-150. doi:10.1016/

j.seppur.2011.09.028.

Melliawati,R. 2009. E.coli dalam kehidupan manusia. Biotrends/Vol.4/No.1/ Th.2009

Mulder M. 1996. Basic Principles of Membrane Technology. Ed ke-2. London (GB): Kluwer.

Nabeshi H, Yoshikawa T, Arimori A, Yoshida T, Tochigi S, Hirai T, Akase T, Nagano K, Abe Y, Kamada H, Tsunoda, Shin-Ichi, Itoh N, Yoshioka Y, Tsutsumi Y. 2011. Effect Of Surface Properties Of Silica Nanoparticles On Their Cytotoxicity And Cellular Distribution In Murine Macrophages. Nanoscale Research Letters. Vol.6, No. 23 Paramita W. 2002. Pengaruh Penambahan Starter Em 4 Terhadap Proses

Pengomposan Anaerobik Skala Rumah Tangga [Skripsi]. Surabaya (ID). Institut Teknologi Surabaya.

Pemerintah Republik Indonesia. 2001. Peraturan Pemerintah Nomor 82 Tahun 2001 tentang Pengelolaan Kualitas Air dan Pengendalian Pencemaran Air. Jakarta (ID) : Presiden Republik Indonesia.

Peraturan Menteri Kesehatan. 2010. Peraturan Menteri Kesehatan tentang Persyaatan Kualitas Air Minum.Jakarta (ID).

Prianti E, Mariama BM, Boni PL. 2015. Pemanfaatan Abu Kerak Boiler Hasil Pembakaran Limbah Kelapa Sawit Sebagai Pengganti Parsial Pasir pada Pembuatan Beton. Kalimantan Barat (ID). Universitas Tanjungpura. Positron, Vol. V, No. 1 (2015), Hal. 26-29. Issn : 2301-497026

Purwanto S. 2013. Sintesis flokulan dari pati sagu dan akrilamida menggunakan microwave initiated technique untuk aplikasi penurunan kadar padatan tersuspensi dalam air [tesis]. Bogor (ID): Institut Pertanian Bogor.

Qisti N, NS Indrasti, Suprihatin. 2017. Optimization Of Process Condition Of Nanosilica Production By Hydrothermal Method. Jawa Barat (ID). Universitas Katolik Parahiyangan. Second International Conference on Chemical Engineering (ICCE) UNPAR.

Rachmawati V, Alia D. 2013. Pengolahan Limbah Cair Industri Pewarnaan Jeans Menggunakan Membran Silika Nanofiltrasi Aliran Cross Flow untuk Menurunkan Warna dan Kekeruhan. Institut Teknologi Sepuluh Nopember. Surabaya (ID): Jurnal Teknik Pomits Vol. 2, No. 2, (2013) Issn: 2337-3539 (2301-9271 Print) D-113.

Rini AP. 2008. Pengaruh Komposisi Poly Ethylene Glycol (PEG) Dalam Sintesis Membran Padat Silika Dari Sekam Padi Dan Aplikasinya Untuk Dekolorisasi Limbah Cair Batik. Semarang (ID): Universitas Diponegoro Semarang.

31

(Paraserianthes falcataria) [Disertasi]. Bogor (ID): Institut Pertanian Bogor.

Saputra B. 2015. Peningkatan Kinerja Membran Ultrafiltrasi Polisulfon dengan Aditif Lithium Hidroksida dan Teknik UV-Fotografting [Tesis]. Bogor (ID): Institut Pertanian Bogor.

Scott K, Hughes R. 1996. Industrial Membran Separation Technology. Blackie Academic and Proffesionals, London (GB).

Setiawan W K.2015. Preparasi Nanosilika Dari Abu Ketel Dengan Metode Kopresipitasi Sebagai Aditif Membran Elektrolit Berbasis Kitosan[Tesis]. Bogor (ID): Insitut Pertanian Bogor.

Sharma P, Sarkar B. 2013. Prediction of permeate flux during ultrafiltration of polysaccharide in a stirred batch cell. Food Bioproc Technol. 6(12):3634-3643.

Standar Nasional Indonesia (SNI) 06-6989.15-2004, Air Dan Air Limbah-Bagian 15: Cara Uji Kebutuhan Oksigen Kimiawi (KOK) Refluks Terbuka Dengan Refluks Terbuka Secara Titrimetri, Jakarta (ID). Sulastri S, Susila K. 2010. Berbagai Macam Senyawa Silika : Sintesis,

Karakterisasi dan Pemanfaatan. Universitas Negeri Yogyakarta. Yogyakarta (ID). Prosiding Seminar Nasional Penelitian, Pendidikan dan Penerapan MIPA, Fakultas MIPA, Universitas Negeri Yogyakarta.

Sumarni. 2012. Adsorpsi Zat Warna dan Zat Padat Tersuspensi dalam Limbah Cair Baik. Yogyakarta (Id). IST AKPRIND Yogyakarta. Prosiding Seminar Nasional Aplikasi Sains & Teknologi (Snast) Periode Iii Issn: 1979-911x.

Van der Bruggen B, Cornelis G, Vandecasteele C, Devreese I. 2005. Fouling of nanofiltration and ultrafiltration membranes applied for wastewater regeneration in the textile industry. Desalination. 175(1):111-119..

Vatanpour V, Madaeni SS, Moradian R, Zinadini S, Astinchap B. 2011. Fabrication and characterization of novel antifouling nanofiltration

membrane prepared from oxidized multiwalled carbon

nanotube/polyethersulfone nanocomposite. J Membr Sci. 375:284-294. Wang J, Sun H, Gao X, Gao C. 2014. Enhancing antibiofouling performance of

polysulfone (PSf) membrane by photo-grafting of capsaicin derivative and acrylic acid. Appl Surf Sci. 317:210-219.

Wenten IG. 1999. Teknologi Membran Industrial. Bandung (ID): Institut Teknologi Bandung Pr.

32

Yuan H, Gao F, Zhang Z, Miao L, Yu R, Zhao H, Lan M. 2010. Study Of Controllable Preparation Of Silica Nanoparticles With Multi-Sized Anf Their Size-Dependent Cytotoxicity In Pheochromocytoma Cells And Human Embryonic Kidney Cells. Journal Of Health Science. Vol. 56, No. 6, 2010,Pp:632-640.

Zawrah MF, El-Kheshen AA, Abd-El-All H. 2009. Facile And Economic Synthesis Of Silica Nanoparticles. Journal Of Ovonic Reasearch. Vol.5,No.5, 2009, p:129-133.

33

Lampiran

Lampiran 1 Proses pembuatan nanosilika dengan metode hidrotermal

Gambar Proses produksi silika murni Abu Bagasse

10 gram

Boiling (80 ml NaOH 2.5 N) 3.5 jam

Penyaringan

Filtrat

Padatan

Aging 3.5 jam Titrasi NH4OH

Titrasi H2SO4

Pengeringan 105°C

34

Gambar Proses Produksi Nanosilika

Dimasukkan kedalam Reaktor Hidrotermal (T=150°C dan t= 8, 10,12

jam)

Presipitasi

Silika (Sol) Na2So4

Pengeringan Aging Pembilasan

Penggerusan

Nanosilika Silika Murni

H2SO4, NH4OH

Akuades

35 Lampiran 2 Nilai penurunan Total Suspended Solid (TSS)

Tabel Penurunan TSS

Kode Membran TSS (mg/L) % Penurunan TSS

Tanpa Filtrasi 67 -

Psf-N1 35 47.76

Psf-N2 27.5 58.95

Psf-N3 19.5 70.89