ABSTRAK

PRARANCANGAN PABRIK

VINYL ACETATE MONOMER(VAM) DARI ETILEN, ASAM ASETAT DAN OKSIGEN

KAPASITAS 65.000 TON/TAHUN

Oleh Yesti Harryzona

Vinyl Acetate Monomer (VAM) merupakan bahan intermediate yang digunakan sebagai bahan baku pembuat resin, polivinil asetat, pembuatan cat, coatings, perekat, dan tekstil.

Kebutuhan VAM meningkat dari tahun-ketahun yang masih dipenuhi dari impor negara Amerika Serikat. Hal ini disebabkan di Indonesia belum ada pabrik yang VAM.

Pabrik VAM dengan bahan baku etilen diperoleh dari PT Chandra Asri Petrochemical Tbk , asam asetat dari PT. Organic Chemindo Lampung dan Oksigen yang diperoleh dari PT. Air Liquide Indonesia. Pabrik ini direncanakan memproduksi VAM sebanyak 65.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Proses produksi VAM dilakukan dengan beberapa tahap :

1. Tahap penyimpanan bahan baku 2. Tahap persiapan bahan baku

3. Tahap pereaksian

4. Tahap pemisahan prosuk 5. Tahap penyimpanan produk

Dari analisis ekonomi diperoleh :

Fixed Capital Investment(FCI) = Rp 258.577.604.964

Working Capital Investment(WCI) = Rp 45.631.342.052

Total Capital Investment(TCI) = Rp 304.208.947.017

Manufacturing Cost(MC) = Rp 943.890.278.735

General Expenses(GE) = Rp 111.795.293,098

Break Even Point(BEP) = 44,47 %

Shut Down Point(SDP) = 29,71 %

Pay Out Time after tax(POT)a = 1,435 tahun Return on Investment after tax(ROI)a = 50,75 % Discounted cash flow(DCF) =64,332%

I. PENDAHULUAN

1.1 Latar Belakang

Vinyl Acetate Monomer (VAM) adalah cairan bening yang tidak dapat larut (immiscible), namun dapat larut secara perlahan dalam air, selain itu VAM merupakan cairan yang mudah terbakar. Pada jumlah yang sedikit memiliki bau manis seperti buah, namun pada level lebih tinggi memiliki bau yang menyengat dan dapat menyebabkan iritasi.

Vinil asetat merupakan bahan kimia antara yang dapat dijadikan bahan baku untuk pembuatan polivinil asetat, vinil asetat kopolimer, polivinil alkohol, dan vinil klorida.

Kebutuhan vinil asetat naik rata-rata 15 % pertahun, pengguna terbesar industri vinil asetat adalah industri perekat, industri tekstil dan cat yang banyak terdapat di Indonesia. Kebutuhan vinil asetat masih dipenuhi dari impor karena pabrik vinil asetat belum ada di Indonesia. Impor vinil asetat berasal dari Amerika Serikat, Jepang, dan Taiwan (Indochemical, 1988).

Memperhatikan perkembangan tersebut pemerintah membuka peluang bagi investor untuk mendirikan pabrik ini, seperti yang ditegaskan pemerintah dalam skala prioritas yang dikeluarkan BKPM tahun 1987 (Indochemical, 1988).

2

1.2 Kegunaan Produk

Kegunaan dari vinyl acetate monomer (VAM) yaitu 83 % digunakan untuk kebutuhan bahan baku industri emulsi polyvinyl acetate dan resin. Kegunaan lain dari VAM yaitu sebagai bahan baku dalam pembuatan cat, coatings, perekat (termasuk logam, porselen, kayu dan kertas), dan tekstil.

1.3 Ketersediaan bahan baku

Bahan baku pembuatan VAM dengan proses dasar ethylene dengan reaksi fase gas dan terjadi reaksi adisi. Yaitu penambahan ikatan rangkap dari ethylen dan asam asetat menjadi VAM.

Ethylene merupakan senyawa hidrokarbon tidak jenuh (C2H2) yang pada suhu

kamar berbentuk gas, senyawa ini dapat menyebabkan terjadinya perubahan -perubahan penting dalam proses pertumbuhan dan pematangan hasil pertanian. Ethylene juga merupakan bahan baku untuk industri petrokimia. Biasanya tersedia dalam kemurnian yang tinggi dan memiliki harga yang murah. Ethylene dan turunannya digunakan untuk memproduksi polimer. Di Indonesia sendiri perusahaan yang memproduksi Ethylene salah satunya adalah PT. Chandra Asri Petrochemical, Tbk. dengan kapasitas produksi ethylene sebesar 600.000 ton/tahun

Asam asetat merupakan senyawa kimia dengan rumus molekul CH3 COOH

3

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

Tahap penting lain dalam pembuatan berbagai macam bahan antara untuk industri kimia dan polimer adalah proses oksidasi. Dalam hal ini penggunaan oksigen murni sebagai pengganti udara memiliki keekonomisan yang lebih baik dan menghasilkan kualitas produk yang lebih tinggi. Secara berkelanjutan, adanya perkembangan dalam teknologi pemisahan oksigen dari udara dapat menjamin ketersediaan oksigen dalam jumlah yang besar dengan harga yang murah untuk digunakan dalam proses produksi.

Kebutuhan gas etilen dapat diperoleh dari PT Chandra Arsi Petrochemical, Tbk di Cilegon. Sedangkan untuk kebutuhan asam asetat dapat diperoleh dari PT. Organic Chemindo Lampung dan oksigen dari PT. Air Liquid Indonesia.

1.4 Analisis Pasar

1.4.1 Kebutuhan Pasar

4

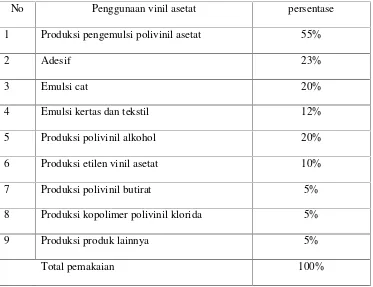

Tabel 1.1Distribusi penggunaan vinil asetat

No Penggunaan vinil asetat persentase

1 Produksi pengemulsi polivinil asetat 55%

2 Adesif 23%

3 Emulsi cat 20%

4 Emulsi kertas dan tekstil 12%

5 Produksi polivinil alkohol 20%

6 Produksi etilen vinil asetat 10%

7 Produksi polivinil butirat 5%

8 Produksi kopolimer polivinil klorida 5%

9 Produksi produk lainnya 5%

Total pemakaian 100%

(sumber: indochemical,1988)]

Tabel 1.2Industri yang membutuhkan vinil asetat

No Nama Industri Jenis industri Sumber

1 PT. AVIAN Produksi cat http://commercialglobalda

taresearch.blogspot.com/

2 PT.TPC Indo Plastic and

Chemical

4 PT. Factory Komplek

PENI

5 PT. Aneka Papera Indah Emulsi kertas http://www.anekapaperain

dah.co.id/

6 PT. Snapindo Emulsi kertas dan tekstil http://snapindo.multiply.c

om/journal

7 PT.gilang lemindo Emulsi cat

http://gilang-lemindo.indonetwork.co.i d/profile/pt-gilang-lemindo.htm

8 PT.Sparta Prima Emulsi kertas dan tekstil http://www.spartaprima.c

5

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun 1.4.2 Harga Bahan Baku dan Produk

Adapun harga bahan baku dalam produksi, yaitu Ethylene sebesar Rp 6.896,-/kg, asam asetat sebesar Rp 3.801,-6.896,-/kg, oksigen sebesar Rp 1.032,-/kg dan katalis Pd-Au sebesar Rp 651.600.000,-/m3. Sedangkan harga jual VAM di pasar sebesar Rp 19.005,-/kg.

1.5 Kapasitas Pabrik

Kebutuhan impor akan VAM di dalam negeri, dapat dilihat berdasarkan data pada tabel 1.1 yang diperoleh dari Badan Pusat Ststistik.

Tabel 1.3Data impor vinil asetat tahun 2001-2011

Tahun Impor (kg)

2001 20.322.157

2002 21.314.158

2003 23.341.340

2004 28.775.030

2005 24.784.807

2006 29.878.868

2007 30.315.766

2008 30.382.311

2009 37.193.841

2010 42.003.992

2011 37.531.554*

6

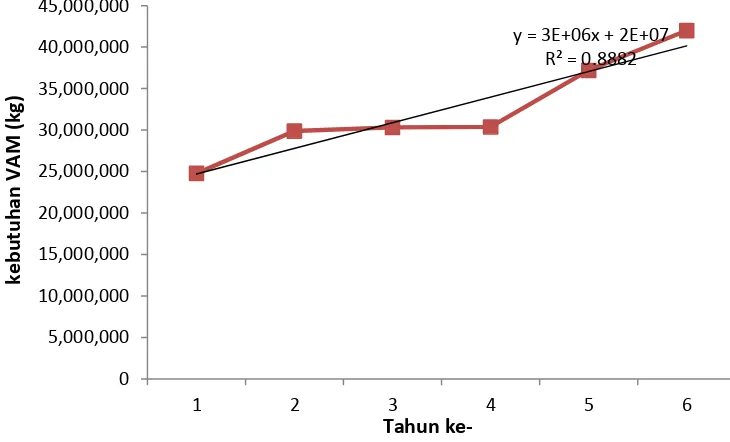

Berdasarkan tabel di atas, dengan menggunakan data dari tahun 2005 sebagai tahun ke-1 sampai dengan 2010 sebagai tahun ke-6 diperoleh kurva kebutuhan VAM dalam negeri yang tersaji pada Gambar 1.1.

Gambar 1.1Kurva Kebutuhan VAM di Indonesia

Dengan pendekatan secara linear, dimana persamaan linear, yaitu

y = ax + b ....(1.1)

ket. y = kebutuhan VAM , kg x = tahun

a dan b = konstanta

Berdasarkan kurva di atas diambil dua buah titik penyebaran yaitu x = 1 dan x = 5

7

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

Dari kedua data ini diketahui persamaan garis lurusnya, yaitu:

y = ax + b

24.784.807= a (1) + b ....(1.2)

37.193.841= a (5) + b ....(1.3)

Dari persamaan (1.2)

b = 24.784.807–a ....(1.4)

Persamaan (1.4) disubstitusikan ke persamaan ( 1.3)

37.193.841 = 5 a + 24.784.807–a

12.409.034= 4 a

a = 3.102.258,5 ....(1.5)

dari nilai a pada (1.5) disubstitusikan ke (1.4)

b = 24.784.807–3.102.258,5

b = 21.682.549

Sehingga persamaan linear dari kurva tesebut adalah

y = 3.102.258,5x +21.682.549 ....(1.6)

Pabrik VAM tersebut direncanakan akan dibangun pada tahun 2017 atau tahun ke-13, maka jumlah VAM yang akan diproduksi berdasarkan kebutuhan pasar, yaitu:

8

y = 3.102.258,5(13) +21.682.549

y = 62.011.909 kg

II. PEMILIHAN DAN URAIAN PROSES

2.1 Jenis-jenis bahan baku dan proses

Proses pembuatan VAM dapat dibuat dengan dua proses, yaitu proses asetilen dan proses etilen.

1. Proses Dasar Asetilen

Reaksi yang terjadi adalah :

2

Kondisi operasi terjadi pada fasa gas .Reaksi dijalankan dalam reaktor bed

(kontinyu) dengan katalisator Zn-asetat yang diendapkan dalam karbon aktif. Kondisi operasi pada suhu 170OC – 250OC pada tekanan 115 -122 kPa dengan perbandingan asetilen : asam asetat = 4 : 1. Konversi asetilena adalah 60-70 % dengan yiels asetilena 93 % dan asam asetat 99 %.

Selain terjadi pada fasa gas, proses produksi VAM dengan asetilen juga dapat dilakukan pada fasa cair. Reaksi dijalankan dalam reaktor batch dengan menggunakan katalisator HgSO4 pada suhu 70OC dan tekanan atmospheris.

✁

2. Proses Dasar Etilen

Etilen direaksikan dengan asam asetat dan oksigen baik dalam fasa gas maupun fasa cair. Reaksi yang terjadi adalah :

O

Cara ini mendominasi pembuatan vinil asetat saat ini. Sebelumnya reaksi dilakukan pada fasa cair, berlangsung pada temperatur 110–130 °C pada tekanan 30–40 bar dengan menggunakan katalis redoks PdCl2/CuCl2. Namun pada proses

ini, tingginya korosi yang terjadi menjadi masalah. Sedangkan proses modern yang saat ini banyak digunakan terjadi pada fasa gas dengan katalis Pd. Reaksi samping yang tidak diinginkan adalah pembakaran etilena sehingga membentuk CO2. Penggunaan katalis Pd/Au diperoleh selektivitas sebesar 94% berdasarkan

etilena dan 98-99% berdasarkan asam asetat.

✂ ✂

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

3. Proses Dasar Asetaldehid dan Asetat Anhidrat

Pada proses ini berlangsung dua tahap. Tahap pertama, asetaldehid dan asetat anhidrat membentuk etilidena diasetat dalam fasa cair pada suhu 120-140°C dengan FeCl3sebagai katalis.

+ ( ) ( )

Tahap kedua, produk antara didekomposisi pada suhu 120°C dengan katalis asam.

( ) = ( ) +

Sebagai catatan bahwa kesempurnaan proses ini tergantung pada pembaharuan bahan baku.

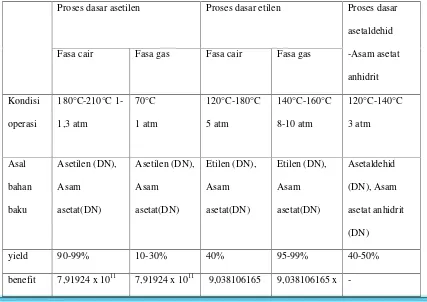

Tabel 2.1perbandingan antara proses pembuatan vinil asetat

Proses dasar asetilen Proses dasar etilen Proses dasar

asetaldehid

Fasa cair Fasa gas Fasa cair Fasa gas -Asam asetat

anhidrit

yield 90-99% 10-30% 40% 95-99% 40-50%

-✄ ☎

Sumber: kirk othmer,1983,vol21; Dimian,2008.

Tabel 2.2Data kinetika reaksi pada proses etilen untuk memproduksi vinil asetat

reaction -rA

Sumber : Nakamura and Yasui,1970; Samanos et al, 1971.

Keterangan:

Po = Tekanan parsial oksigen (psia)

Pe = Tekanan parsial etilen (psia)

Pa = Tekanan parsial asam asetat (psia)

Pw = Tekanan parsial air (psia)

T = Temperatur (K)

-✆ ✝

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

2.2 Pemilihan Bahan Baku dan Proses

Pada pra perancangan pabrik Vinyl Acetat Monomer (VAM) ini digunakan proses dasar etilena dalam fasa gas dengan katalis Pd/Au. Adapun alasan yang

1. Penggunaan katalis Pd/Au dapat mengurangi reaksi samping yang cukup tinggi dan tidak diinginkan saat proses pembakaran etilena yang

menghasilkan CO2. Selain itu, dengan katalis diperoleh selektivitas sebesar

94% berdasarkan etilena dan 98-99% berdasarkan asam asetat. 2. Reaksi fasa gas dapat mengurangi masalah korosi.

3. Berdasarkan bahan baku etilena 20% lebih murah dibandingkan asetilen.

2.3 Deskripsi proses

Reaksi pembentukan VAM dapat dilakukan dengan fasa cair atau fasa gas.

Namun, reaksi fasa gas lebih baik daripada fasa cair, karena yield yang dihasilkan lebih baik dan mengurangi permasalahan korosi pada saat proses. Pembuatan VAM menggunakan umpan berupa etilena 99,8% , oksigen murni, dan asam asetat 99,9%. Gas etilen yang digunakan disuplai langsung dari PT. Chandra Asri Petrochemical, Tbk. melalui pipa menuju ke pabrik untuk di naikkan tekanannya dalam kompresor CP-102 dari tekanan normal menjadi 10 bar. Setelah itu gas etilen tersebut dipanaskan di dalam pemenanas HT-102. Begitu juga dengan gas oksigen murni dari PT. Air Liquide Indonesia disuplai langsung melalui pipa menuju kompresor CP-101 untuk dinaikkan tekanannya menjadi 10 bar lalu dipanaskan dalam pemanas HT-101. Sedangkan asam asetat pada tangki

✞ ✟

fasa bahan baku menjadi fasa gas. Kemudian dinaikkan tekanannya di kompresor CP-103, setelah itu dipanaskan dalam HT-103. Hal ini dilakukan untuk

menyesuaikan kondisi operasi pada reaktor. Reaktor yang digunakan adalah reaktor plug flow dengan katalis palladium yang beroperasi pada tekanan 10 bar dan suhu 150°C dengan konversi etilen 10 % .

O

✠ ✡

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

III. SPESIFIKASI BAHAN

3.1 Spesifikasi Bahan Baku

1. Etilen Sifat-sifat:

• Berat molekul : 28,05

• Titik didih normal (K) : 162,42

• Titik lebur (K) : 140

• Temperatur kritik (K) : 282,34

• Tekanan kritik (bar) : 50,41

• Volume kritik (m3/mol) : 131,1 • Densitas cair (kg/m3(0C)) : 577(-110)

• Panas penguapan (kJ/mol) : 13,553

2. Asam asetat Sifat–sifat:

• Berat molekul : 60,05

• Titik didih normal (K) : 391,04 • Titik lebur (K) : 289,93

• Temperatur kritik (K) : 594,45

17

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM) dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

• Volume kritik (m3/mol) : 171,0

• Densitas cair (kg/m3(0C)) : 1049,2(20) • Panas penguapan (kJ/mol) : 23,7

3. Oksigen Sifat–sifat:

• Berat molekul : 32

• Titik didih normal (K) : 90,15

• Titik lebur (K) : 54,75 • Temperatur kritik (K) : 154,49

• Tekanan kritik (bar) : 50,43

• Densitas cair (kg/m3(0C)) : 1429(0) • Panas penguapan (kJ/mol) : 6,82

3.2 Spesifikasi Produk

1. Vinil asetat

Sifat–sifat:

• Berat molekul : 86,09

• Titik didih normal (K) : 345,95 • Titik lebur (K) : 180,35

• Temperatur kritik (K) : 519,15

18

• Volume kritik (m3/mol) : 270

• Densitas cair (kg/m3(0C)) : 934(20) • Panas penguapan (kJ/mol) : 31,49

2. Air

Sifat–sifat:

• Berat molekul : 18,015

• Titik didih normal (K) : 373,15 • Titik lebur (K) : 273,15

• Temperatur kritik (K) : 674,14

• Tekanan kritik (bar) : 220,64 • Volume kritik (m3/mol) : 55,95

• Densitas cair (kg/m3(0C)) : 1000(15)

• Panas penguapan (kJ/mol) : 40,66

100

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

IX. INVESTASI DAN EVALUASI EKONOM

I

Suatu pabrik layak didirikan jika telah memenuhi beberapa syarat antara lain keamanan terjamin dan dapat mendatangkan keuntungan. Investasi pabrik merupakan dana atau modal yang dibutuhkan untuk membangun sebuah pabrik yang siap beroperasi termasuk untuk start up dan modal kerja. Suatu pabrik yang didirikan tidak hanya berorientasi pada perolehan profit, tapi juga berorientasi pada pengembalian modal yang dapat diketahui dengan melakukan uji kelayakan ekonomi pabrik.

9.1 Investasi

Investasi total pabrik merupakan jumlah dari fixed capital investment,working capital investment,manufacturing costdangeneral expenses.

1. Fixed Capital Investment(Modal Tetap)

101

Tabel 9.1 Fixed Capital Investment

FIXED CAPITAL INVESTMENT

1. Direct Cost

- Purchased equipment-delivered Rp 55.390.867.998

- Purchased equipment installation Rp 16.617.260.399

- Instrumentation dan controls Rp 8.308.630.199

- Piping(Biaya perpipaan) Rp 22.156.347.199

- Electrical (installed) Rp 16.617.260.399

- Buildings Rp 22.156.347.199

- Yard improvement Rp 5.539.086.799

- Service facilities Rp 27.695.433.999

- Tanah

Rp 2.769.543.399

TotalDirect Cost Rp 177.250.777.596

2. Indirect Cost

- Engineering and supervision Rp 17.725.077.759

- Construction expenses Rp 17.725.077.759

- Biaya tak terduga Rp 18.100.432.348

- - Contractor fee Rp 7.090.031.103

- Plant star up Rp 20.686.208.397

Total indiret Cost Rp 81.326.827.367

Fixed Capital Investment Rp 258.577.604.964

2. Working Capital Investment(Modal Kerja)

102

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

dan bahan baku; uang terbayar (account payable); dan pajak terbayar (taxes payable). WCI untuk prarancangan pabrik VAM adalah

Rp 45.631.342.052

3. Manufacturing Cost(Biaya Produksi)

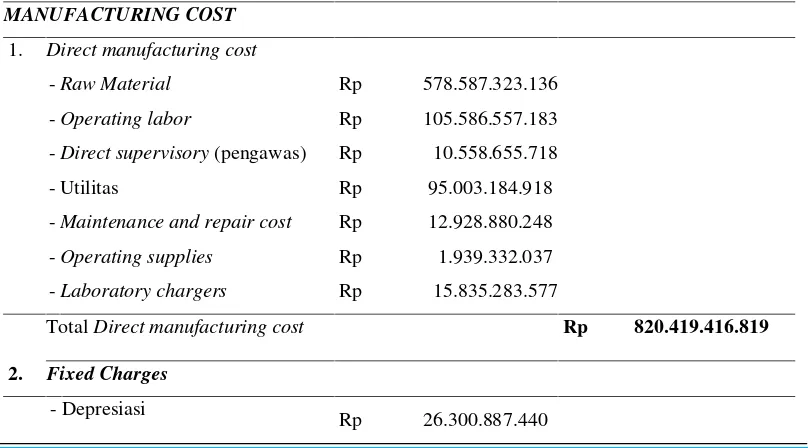

Modal digunakan untuk biaya produksi, yang terbagi menjadi tiga macam yaitu biaya produksi langsung, biaya tetap dan biaya tidak langsung. Biaya produksi langsung adalah biaya yang digunakan untuk pembiayaan langsung suatu proses, seperti bahan baku, buruh dan supervisor, perawatan dan lain-lain. Biaya tetap adalah biaya yang tetap dikeluarkan baik pada saat pabrik berproduksi maupun tidak, biaya ini meliputi depresiasi, pajak dan asuransi. Biaya tidak langsung adalah biaya yang dikeluarkan untuk mendanai hal-hal yang secara tidak langsung membantu proses produksi. Biaya produksi untuk pabrik VAM ditunjukkan pada Tabel 9.2 berikut ini:

Tabel 9.2Manufacturing cost

MANUFACTURING COST

1. Direct manufacturing cost

-Raw Material Rp 578.587.323.136

-Operating labor Rp 105.586.557.183

-Direct supervisory(pengawas) Rp 10.558.655.718

- Utilitas Rp 95.003.184.918

-Maintenance and repair cost Rp 12.928.880.248

-Operating supplies Rp 1.939.332.037

-Laboratory chargers Rp 15.835.283.577

TotalDirect manufacturing cost Rp 820.419.416.819

2. Fixed Charges

- Depresiasi

103

- Pajak lokal

Rp 5.171.522.099

- Asuransi

Rp 18.100.432.348

TotalFixed Charges Rp 49.572.871.887

3. Plant Overhead Cost(POC) Rp 738.979.900.028

TotalManufacturing cost Rp 943.890.278.735

4. General Expenses(Biaya Umum)

Selain biaya produksi, ada juga biaya umum yang meliputi administrasi,

sales expenses, penelitian dan finance. Besarnya general expenses pabrik Sodium Hidroksida ditunjukkan pada Tabel 9.3.

Tabel 9.3 General Expenses

GENERAL EXPENSES

Administrative cost

Rp 12.130.000.000

Distribution and Selling Cost

Rp 52.784.278.592

Research and Development Cost

Rp 31.670.567.155

Financing(interest)

Rp 15.210.477.351

TotalGeneral Expenses Rp 111.795.293.098

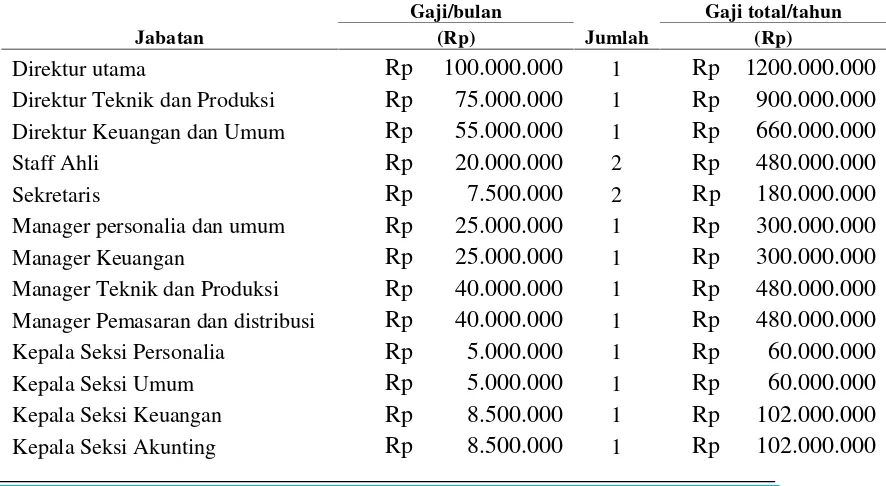

Tabel 9.4 Biaya Administrasi

Jabatan

Gaji/bulan

Jumlah

Gaji total/tahun

(Rp) (Rp)

Direktur utama Rp 100.000.000 1 Rp 1200.000.000

Direktur Teknik dan Produksi Rp 75.000.000 1 Rp 900.000.000

Direktur Keuangan dan Umum Rp 55.000.000 1 Rp 660.000.000

Staff Ahli Rp 20.000.000 2 Rp 480.000.000

Sekretaris Rp 7.500.000 2 Rp 180.000.000

Manager personalia dan umum Rp 25.000.000 1 Rp 300.000.000

Manager Keuangan Rp 25.000.000 1 Rp 300.000.000

Manager Teknik dan Produksi Rp 40.000.000 1 Rp 480.000.000

Manager Pemasaran dan distribusi Rp 40.000.000 1 Rp 480.000.000

Kepala Seksi Personalia Rp 5.000.000 1 Rp 60.000.000

Kepala Seksi Umum Rp 5.000.000 1 Rp 60.000.000

Kepala Seksi Keuangan Rp 8.500.000 1 Rp 102.000.000

104

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

Kepala Seksi Pengadaan Rp 6.500.000 1 Rp 78.000.000

Kepala Seksi Teknik Rp 10.000.000 1 Rp 120.000.000

Kepala Seksi Produksi Rp 10.000.000 1 Rp 120.000.000

Kepala Seksi Pemasaran Rp 8.000.000 1 Rp 96.000.000

Kepala Seksi Distribusi Rp 8.000.000 1 Rp 96.000.000

Karyawan shift, terdiri dari :

Karyawan Proses Rp 5.500.000 16 Rp 1.056.000.000

Karyawan Utilitas Rp 5.500.000 31 Rp 2.112.000.000

Karyawan keamanan Rp 1.500.000 16 Rp 288.000.000

Karyawan Lab & Pengendalian

proses Rp 5.500.000 8 Rp 528.000.000

Karyawan non shift, terdiri dari:

Karyawan Litbang Rp 2.000.000 2 Rp 48.000.000

Karyawan Pemeliharaan Rp 2.000.000 2 Rp 48.000.000

Karyawan Pemasaran Rp 4.000.000 3 Rp 144.000.000

Karyawan Humas Rp 3.000.000 3 Rp 108.000.000

Karyawan Administrasi Rp 3.000.000 3 Rp 108.000.000

Karyawan Diklat Rp 3.000.000 3 Rp 108.000.000

Karyawan Akunting Rp 5.000.000 2 Rp 120.000.000

Karyawan Penyimpanan Rp 4.000.000 2 Rp 96.000.000

Karyawan Keuangan Rp 4.000.000 2 Rp 96.000.000

Karyawan Distribusi Rp 4.000.000 4 Rp 192.000.000

eksport-import Rp 4.500.000 4 Rp 216.000.000

Lokal Rp 4.500.000 2 Rp 108.000.000

Dokter Rp 4.500.000 2 Rp 108.000.000

Perawat Rp 2.000.000 2 Rp 48.000.000

Sopir Rp 1.500.000 6 Rp 108.000.000

cleaning servis Rp 1.500.000 10 Rp 180.000.000

Peralatan kantor Rp 240.000.000

Legal, Fee & Auditing Rp 100.000.000

Komunikasi Rp 120.000.000

Total Administrative cost 143 Rp12.130.000.000

5. Total Production Cost(TPC)

TPC = manufacturing cost + general expenses

105

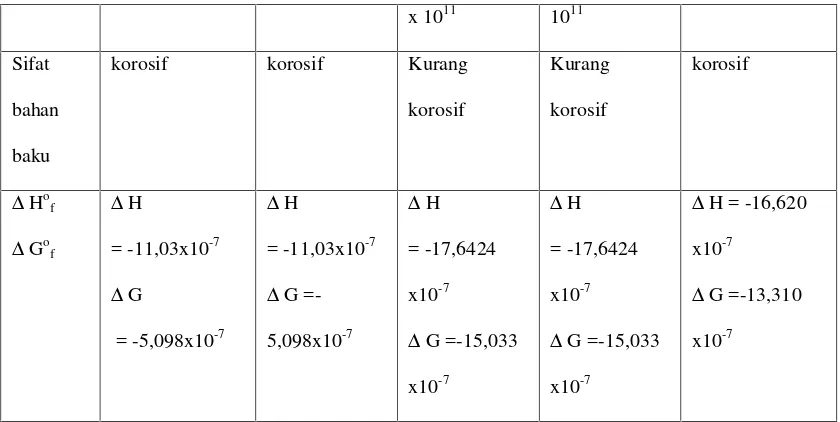

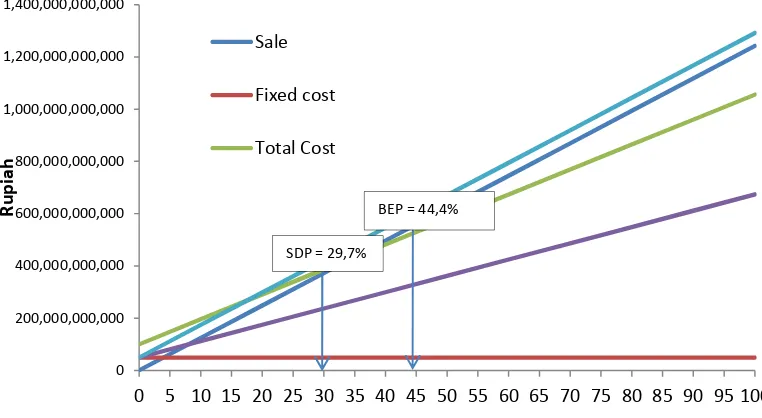

9.2 Evaluasi Ekonomi

Evaluasi atau uji kelayakan ekonomi pabrik VAM dilakukan dengan menghitung return on investment (ROI), payout time (POT), break even point

(BEP), shut down point (SDP), dan cash flow pabrik yang dihitung dengan menggunakan metodediscounted cash flow(DCF).

1. Return On Investment(ROI)

Return On Investment merupakan perkiraan keuntungan yang dapat diperoleh per tahun didasarkan pada kecepatan pengembalian modal tetap yang diinvestasikan (Timmerhaus, hal 298). Laba pabrik sebelum pajak adalahRp186.403.278.341dan laba setelah pajak

Rp 154.382.800.161. Pada perhitungan ROI, laba yang diperoleh adalah laba setelah pajak. Nilai ROI pabrik VAM adalah 50,75 %

2. Pay Out Time(POT)

106

Pra Rancangan Pabrik Vinyl Acetate Monomer (VAM)

dari Etilen, Asam Asetat, dan Oksigen dengan Kapasitas 65.000 ton/tahun

3. Break Even Point(BEP)

BEP adalah titik yang menunjukkan jumlah biaya produksi sama dengan jumlah pendapatan. Nilai BEP pada prarancangan Pabrik VAM ini adalah 44,47 %. Nilai BEP tersebut menunjukkan pada saat pabrik beroperasi 44,47 % dari kapasitas maksimum pabrik 100%, maka pendapatan perusahaan yang masuk sama dengan biaya produksi yang digunakan untuk menghasilkan produk sebesar 44,47 % tersebut.

4. Shut Down Point(SDP)

107

Gambar 9.1 Grafik Analisis Ekonomi

9.3 Angsuran Pinjaman

Total pinjaman pada prarancangan Pabrik VAM ini adalah 30% dari total investasi yaitu Rp 91.262.684.105. Angsuran pembayaran pinjaman tiap tahun ditunjukkan pada Tabel E.11.

9.4 Discounted Cash Flow(DCF)

Metode discounted cash flow merupakan analisis kelayakan ekonomi yang berdasarkan aliran uang masuk selama masa usia ekonomi pabrik. Periode pengembalian modal secaradiscounted cash flowditunjukkan pada Tabel E.11

X. SIMPULAN DAN SARAN

10.1 Simpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap Prarancangan Pabrik Vinyl Acetate Monomer (VAM) dari Etilen, Asam Asetat, dan Oksigen dengan kapasitas 65.000 ton/tahun dapat ditarik simpulan sebagai berikut :

1. Percent Return on Investment(ROI) sesudah pajak adalah 50,75 %. 2. Pay Out Time(POT) sesudah pajak adalah 1,4335 tahun.

3. Break Even Point(BEP) sebesar 44,47 % .Shut Down Point(SDP)

sebesar 29,71%. Discounted Cash Flow Rate of Return (DCF) sebesar 64,332 %, lebih besar dari suku bunga bank sehingga investor akan lebih memilih untuk berinvestasi ke pabrik ini dari pada ke bank.

10.2 Saran