ABSTRAC

QUALITY TEST OF RE-CASTING ALUMINUM (re-melting) BASED

ON HARDNESS AND IMPACT TEST

By Andi Saputra

Aluminum (Al) is a chemical element with the atomic number 13 and atomic mass 26,9815. This element has a natural isotope: Al-27. An isomer of Al-26 may shed light with a half-life of 105 years. Silvery-white aluminum, has a melting point 659,7°C and a boiling point 2.057°C, as well as its density 2,699 gr/cm³ (at a temperature of 20°C). Included in the group of the chemical element boron (Al-13) with a density of 2.7 gr/cm³. Aluminum is the third most elements found on earth after oxygen and silicon.Alumunium is easy to curved, and dissolved in hydrochloric acid and sulfuric acid concentration above 10%, but not dissolve in organic acids. The purpose of this researchis to know the results of hardness testing and impact testing display case and pans from the results re-casting (remelting), after impact testing, mackro photograph is conductedto the fracture on the testing object. Comparing the mechanical strength of aluminum display case and pans, to determine what the strengths of both materials after remelting aluminum.

The research method conducted by using the gravity casting and sand mold. Using the melting temperature ± 826°C. Material characterization tests include chemical composition, hardness and impact testing. The results of the hardness testing aluminum pans and display case, the strength on aluminum display case with an average value of 35.7 HRB, and the aluminum pan 12,75 HRB. Whereas the value of impact testing on aluminum display case at 0.109 J/mm², smaller than an aluminum pan with a value of 0.25 J/mm², the value is an average value. The conclusion of re-melting process (remelting). Two different materials affect the value of its mechanical properties.

Aluminium (Al) adalahunsurkimiadengannomor atom 13 danmassa atom 26, 9815. Unsurinimempunyaiisotopalam: Al-27. Sebuah isomer dari Al-26 dapatmeluruhkansinardenganwaktuparuh 105 tahun. Aluminiumberwarnaputihkeperakan, mempunyaititiklebur659,7oC dantitikdidih 2.057oC, sertaberatjenisnya 2,699 gr/cm3 (padatemperatur 20oC). Termasukdalamkelompok boron dalamunsurkimia (Al-13) denganmassajenis 2,7 gr/cm3. Alumuniumadalahunsurterbanyakketiga yang ditemukan di bumisetelahoksigendansilikon. Aluminiummudahdilengkungkan, sertalarutdalamasamkloridadanasamsulfatberkonsentrasi di atas 10%, tetapitidaklarutdalamasamorganik. Tujuandaripenelitianiniantara lain adalahUntukmengetahuihasildaripengujiankekerasandanpengujianimpaketalasedanpancidar ihasilpengecoranulang(remelting),setelahppengujianimpak, padapatahanpengujian di lakukanpotomackro.membandingkankekuatanmekanikaluminiumetalasedanpanci,

untukmengetahuiberapanilaikekutandarikeduabahanaluminiumsetelah diremelting.

Metode penelitian dilakukan dengan pengecoran gravitasi dan menggunakan cetakan pasir Dengan menggunakan temperature peleburan±826oC.Karakterisasi material meliputi uji

komposisi kimia, uji kekerasan dan pengujian

impak.Hasilpenelitiandarialuminiumetalasedanpancipengujian

kekuatankekerasanpadaaluminiumetalasedengannilai rata-rata35,7 HRb,danpadaaluminiumpancisebesar12,75 HRb.Sedangkanpadanilaipengujian impak pada aluminiumetalase sebesar 0,109 J/mm2, lebihkecildarialuminiumpancidengannilai0,25 J/mm2,nilaitersebutmerupakannilai rata-rata.Kesimpulandari proses peleburanulang (remelting).Duabahan yang berbedamempengaruhinilaisifatmekaniknya.

ABSTRAK

PENGUJIAN KUALITAS HASIL PENGECORAN ULANG

ALUMUNIUM (

REMELTING

) BERDASARKAN HASIL UJI

KEKERASAN DAN UJI

IMPACT

Oleh Andi Saputra

Aluminium (Al) adalah unsur kimia dengan nomor atom 13 dan massa atom 26, 9815. Unsur ini mempunyai isotop alam: Al-27. Sebuah isomer dari Al-26 dapat meluruhkan sinar dengan waktu paruh 105 tahun. Aluminium berwarna putih keperakan, mempunyai titik lebur 659,7o C dan titik didih 2.057o C, serta berat jenisnya 2,699 gr/cm3 (pada temperatur 20o C). Termasuk dalam kelompok boron dalam unsur kimia (Al-13) dengan massa jenis 2,7 gr/cm3. Alumunium adalah unsur terbanyak ketiga yang ditemukan di bumi setelah oksigen dan silikon. Aluminium mudah dilengkungkan, serta larut dalam asam klorida dan asam sulfat berkonsentrasi di atas 10%, tetapi tidak larut dalam asam organik. Tujuan dari penelitian ini antara lain adalah Untuk mengetahui hasil dari pengujian kekerasan dan pengujian impak etalase dan panci dari hasil pengecoran ulang

(remelting),setelah ppengujian impak, pada patahan pengujian di lakukan poto mackro.

membandingkan kekuatan mekanik aluminium etalase dan panci, untuk mengetahui berapa nilai kekutan dari kedua bahan aluminium setelah diremelting.

Metode penelitian dilakukan dengan pengecoran gravitasi dan menggunakan cetakan pasir Dengan menggunakan temperature peleburan ±826oC. Karakterisasi material meliputi uji komposisi kimia, uji kekerasan dan pengujian impak.Hasil penelitian dari aluminium etalase dan panci pengujian kekuatan kekerasan pada aluminium etalase dengan nilai rata-rata 35,7 HRb, dan pada aluminium panci sebesar 12,75 HRb. Sedangkan pada nilai pengujianimpak pada aluminium etalase sebesar 0,109 J/mm2, lebih kecil dari aluminium panci dengan nilai 0,25 J/mm2,nilai tersebut merupakan nilai rata-rata. Kesimpulan dari proses peleburan ulang (remelting). Dua bahan yang berbeda mempengaruhi nilai sifat mekaniknya.

PENGUJIAN KUALITAS HASIL PENGECORAN ULANG

ALUMUNIUM (

REMELTING

) BERDASARKAN HASIL UJI

KEKERASAN DAN UJI

IMPACT

Oleh

ANDI SAPUTRA

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

PENGUJIAN KUALITAS HASIL PENGECORAN ULANG

ALUMUNIUM (

REMELTING

) BERDASARKAN HASIL UJI

KEKERASAN DAN UJI

IMPACT

(Tugas Akhir )

Oleh ANDI SAPUTRA

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

DAFTAR GAMBAR

Halaman

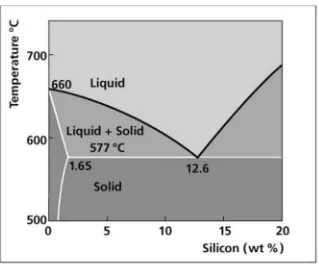

Gambar 1. Diagram Fasa Al-Si ... 20

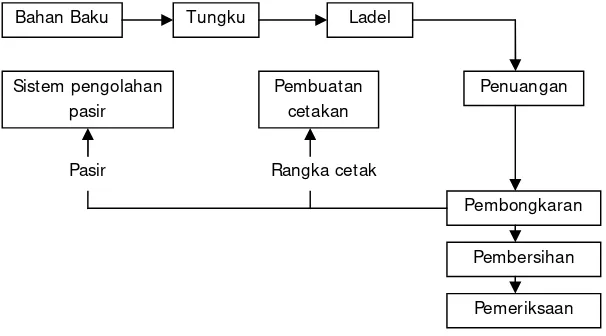

Gambar 2. Diagram alir pengecoran ... 22

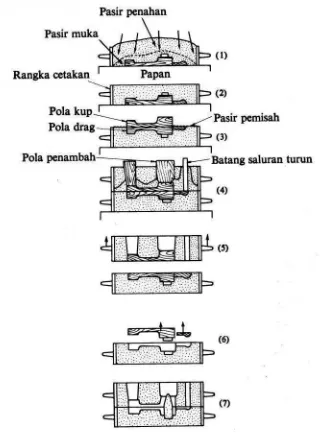

Gambar 3. Proses pembuatan cetakan ... 24

Gambar 4. Alat uji kekerasan material logam ... 27

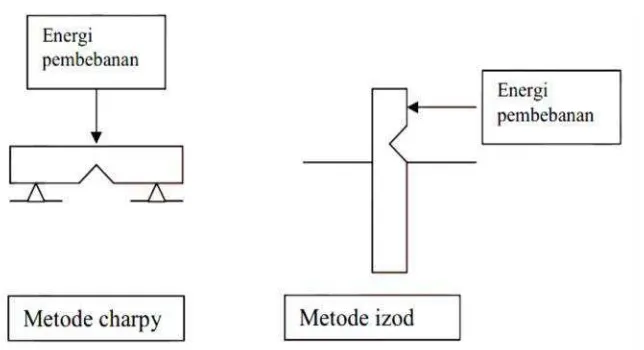

Gambar 5. Metode pembebanan impak ... 30

Gambar 6. Mesin uji impak ... 32

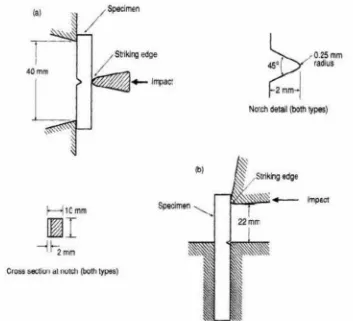

Gambar7. Standar ASTM untuk pengujian impak ... 33

Gambar 8. Bahan alumunium dan panci bekas ... 36

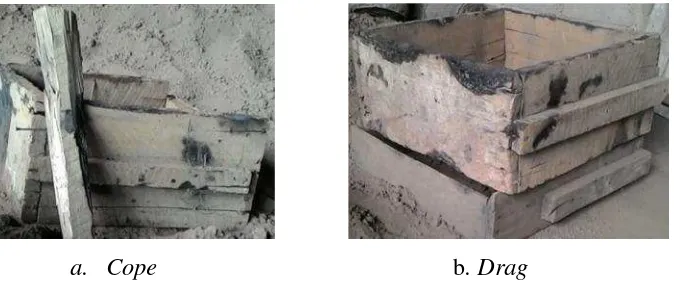

Gambar 9. Ranka cetakan yang dapat di buka ... 38

Gambar 10. Spesimen uji kekerasan ... 41

Gambar 11. Spesimen uji impak ... 42

Gambar 12. Urutan proses pengecoran alumunium ... 43

Gambar 13. Alat uji komposisi kimia ... 44

Gambar 14. Alat uji kekerasan (HTM) ... 45

Gambar 15. Alat uji impak ... 46

Gambar 16. Alat uji foto struktur makro ... 47

Gambar 17. Diagram alir penelitian ... 48

DAFTAR ISI

B. Unsur-unsur paduan alumunium ... 10

C. Mekanisme penguatan alumunium ... 12

D. Sifat-sifat alumunium ... 16

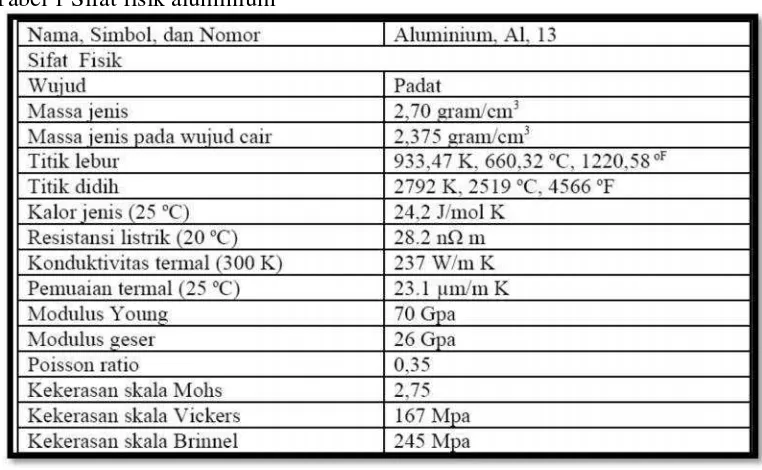

E. Sifat fisik alumunium ... 16

F. Sifat mekanik alumunium ... 17

H. Proses pengecoran alumunium ... 22

I. Proses termomekanikal ... 25

J. Pengujian kekerasan ... 26

K. Pengujian ketangguhan impak ... 29

BAB III. METODE PENELITIAN

G. Diagram Alir Penelitian ... 48

BAB IV. HASIL DAN PEMBAHASAN A. Hasil Pengujian ... 49

1. Pengujian usur Kimia ... 49

2. Pengujian kekerasan ... 50

3. Uji struktur impak ... 54

DAFTAR LAMPIRAN

Lampiran 1. Komposisi Kimia Aluminiumremelting ...

DAFTAR TABEL

Halaman

Tabel 1. Sifat fisik alumunium ... 17

Tabel 2. Uji komposisi kimia setelah diremelting ... 49

Tabel 3. Peercobaan Uji Rockwell pada aluminium etalase ... 51

Tabel 4. Peercobaan Uji Rockwell pada aluminium panci ... 53

Tabel 5. Hasil Pengamatan ... 54

Tabel 6. Hasil ujiimpakbahan panci ... 56

MOTO

ingat lah bahwa kesuksesan selalu di

sertai dengan kegagalan

tidak ada yang tidak mungkin kita capai

di dunia ini kecuali tanpa ada proses yang

kita lakukan

Sholat lah engkau sebelum di sholatkan

SANWACANA

Alhamdulillah, segala puji bagi Allah SWT, yang telah memberikan rahmat dan hidayah-Nya sehingga skripsi ini dapat diselesaikan oleh penulis.

Skripsi ini yang berjudul “PENGUJIAN KUALITAS HASIL PENGECORAN ULANG ALUMUNIUM (REMELTING) BERDASARKAN HASIL UJI

KEKERASAN DAN UJIIMPACT”adalah salah satu syarat untuk memperoleh gelar Sarjana Teknik di Universitas Lampung.

Keberhasilan penelitian ini tidak terlepas dari bantuan berbagai pihak yang memberikan kontribusi kontribusi besar bagi terselesaikannya penelitian ini. Pada

kesempatan ini, penulis menyampaikan terima kasih kepada:

1. Bapak Prof. Drs. Suharno, M.Sc., Ph.D., selaku Dekan Fakultas Teknik Universitas Lampung;

2. Bapak Dr. Eng. Helmy Fitriawan. S.T., M.Sc. selaku Bidang Akademik dan Kerja Sama Fakultas Teknik.

4. Barpak Zulhanif, S.T., M.T. , S.T., M.T. selaku dosen Pembimbing Utama

atas kesediaannya memberikan bimbingan, arahan, kritik, dan saran dalam proses penyelesaian skripsi ini;

5. Barpak Harnowo Supriadi, S.T., M.T. selaku pembimbing kedua atas kesediaannya memberikan bimbingan, arahan, kritik, dan saran dalam proses penyelesaian skripsi ini;

6. Bapak Dr. Eng. Shirley Savetlana, S.T, M.Met. selaku Pembahas tugas akhir; 7. Bapak Dr. Eng. Suryadiwansa Harun, S.T.,M.T., selaku dosen pembimbing

akademik;

8. Seluruh dosen pengajar Jurusan Teknik Mesin Universitas Lampung yang telah banyak memberikan ilmu yang berharga selama penulis duduk di

bangku kuliah;

9. Staf Administrasi Mas Dadang, Mas Marta trimakasih atas bantuanya untuk melancarkan seminar” saya.

10. Bapak Mukino serta istri tercinta ibu Sulasmiati tersayang selaku orang tua penulis trimakasih ya atas do’a restu dan pengorbanannya selama ini, dan

semua nasehat-nasehat serta wejangan nya selama ini.

11. Tresia Ruri Maysora tercinta trimakasih atas dukungan nya serta bantuan nya dan selalu memberi motivasi dalam segala hal. Trimakasih juga untuk

kesabaran nya telah menunggu sekian lama.

12. Sahabat-sahabat seperjuanganku angkatan 2009 FOREVER yang ganteng –

Liquid DLL) yang selalu menghibur penulis serta memberikan contekan

dalam segtala hal.

13. Buat teman pengujian kyai erick, galeh, dedi, wawan, lingga selama

perjalanan yang terkesan, makasih iya,

14. Keluarga GRAHA MAHASISWA serat JAKUM besetra Om Bot. Trimakasih atas bantuan nya serta editan nya selama tugas akhir berlangsung.

15. Adik tingkat 2011 yang sudah mendoakan kelancaran dari tugas akhir ini; 16. Semua pihak yang telah membantu penulis yang tidak dapat disebutkan

satu-persatu yang telah membantu dalam penyelesaian skripsi ini;

“Tiada gading yang tak retak”, begitu pula dengan penelitian tugas akhir ini. Dengan

segala kerendahan hati, penulis menyadari masih banyak kekurangan serta

ketidaksempurnaan dalam penulisan skripsi ini. Untuk itu, penulis sangat mengharapkan saran dan kritik dari para pembaca. Semoga skripsi ini dapat

bermanfaat bagi kita semua.

Bandar Lampung, 2016

Penulis,

1

I. PENDAHULUAN

A. Latar Belakang

Aluminium (Al) adalah unsur kimia dengan nomor atom 13 dan massa atom

26, 9815. Unsur ini mempunyai isotop alam: Al-27. Sebuah isomer dari Al-26 dapat meluruhkan sinar dengan waktu paruh 105 tahun. Aluminium berwarna

putih keperakan, mempunyai titik lebur 659,7oCdan titik didih 2.057oC, serta berat jenisnya 2,699 gr/cm3 (pada temperatur 20o C). Termasuk dalam kelompok boron dalam unsur kimia (Al-13) dengan massa jenis 2,7 gr/cm3. Jari-jari atomnya adalah 117,6 pikometer (1x10-10 m). Alumunium adalah unsur terbanyak ketiga yang ditemukan di bumi setelah oksigen dan silikon.

Jumlahnya sekitar 7,6% dari berat kerak bumi. Aluminium mudah dilengkungkan dan dibuat mengkilat, serta larut dalam asam klorida dan asam sulfat berkonsentrasi di atas 10%, tetapi tidak larut dalam asam organik.

Aluminium ditemukan pada tahun 1825 oleh Hans Christian Oersted. Baru diakui secara pasti oleh F. Wohler pada tahun 1827. Sumber unsur ini tidak terdapat bebas, biji utamanya adalah bauksit. Penggunaan Aluminium antara

lain untuk pembuatan kabel, kerangka kapal terbang, mobil dan berbagai produk peralatan rumah tangga. Senyawanya dapat digunakan sebagai obat,

2

permata sintesis (Sudira dan Sato.1992).

Terdapat beberapa sifat penting yang dimiliki Aluminium sehingga banyak digunakan sebagai Material Teknik, diantaranya Penghantar listrik dan panas yang baik (konduktor), Mudah difabrikasi, Ringan (besi ± 8,1 gr/cm3), Tahan

korosi dan tidak beracun, Kekuatannya rendah, tetapi paduan (alloy) dari Aluminium bisa meningkatkan sifat mekanisnya.

Aluminium banyak digunakan sebagai peralatan dapur, bahan konstruksi

bangunan dan ribuan aplikasi lainnya dimana logam yang mudah dibuat dan kuat. Walau konduktivitas listriknya hanya 60% dari tembaga, tetapi Aluminium bisa digunakan sebagai bahan transmisi karena ringan. Aluminium

murni sangat lunak dan tidak kuat, tetapi dapat dicampur dengan Tembaga, Magnesium, Silikon, Mangan, dan unsur-unsur lainnya untuk membentuk sifat-sifat yang menguntungkan. Namun demikian, masalah lain yang ditimbulkan

dari pengembangan industri alumunium tersebut terjadi pada tingkat industri rumah tangga. Penggunaan Aluminium yang sangat luas akan mengakibatkan

timbulnya limbah yang dampaknya akan sangat berbahaya untuk lingkungan. Selain itu, bahan dasar untuk membuat Aluminium (alumina) sangat terbatas dan pengolahannya memerlukan dana yang cukup besar. Sehingga perlu

dilakukan daur ulang (recycle) dari limbah Aluminium untuk digunakan sebagai material teknik. Salah satu cara daur ulang tersebut adalah dengan

3

digunakan logam cair dan cetakan untuk menghasilkan parts dengan bentuk

yang mendekati bentuk geometri produk jadi.

Peleburan logam atau paduan logam adalah sebuah awal fenomena penting pada proses solidifikasi. Oleh sebab itu pengembangan teori dan penelitian

masalah tersebut terus dikembangkan. Neff (2002) dalam papernya menjelaskan bahwa untuk memenuhi tuntutan pasar dari aluminium tuang

dewasa ini harus memfokuskan pada peningkatan kualitas logam dengan pengembangan pada proses peleburan. Proses difokuskan pada eliminasi berbagai kotoran yaitu inklusi yang merupakan problem serius dalam

memproduksi hasil 3coran yang berkualitas. Inklusi yang dimaksud adalah gas hidrogen yang dapat larut pada aluminium cair yang menyebabkan porositas

pada pengecoran. Daya larut hidrogen meningkat bila temperatur naik. Tingkat kelarutan hidrogen pada paduan aluminium tidak sama, contohnya kelarutan hidrogen pada paduan 319 lebih kecil dari pada paduan 356. Pada saat

pembekuan, gas hidrogen masih tersisa sehingga pada hasil pengecoran terdapat cacat. Dijelaskan pula bahwa tidak semua porositas diakibatkan oleh gas hidrogen tetapi disebabkan pula oleh penyusutan. Penyusutan yang terjadi

pada saat aluminium membeku sebesar 6% dari volume ketika aluminium bertransformasi dari cair ke padat.

Budiyono (2004) telah meneliti pengaruh remelting terhadap sifat fisis dan

mekanis paduan aluminium daur ulang dengan kesimpulan bahwa Remelting

4

BHN), penurunan kekuatan tarik (remelting I= 149,0 MPa, II= 136,0 MPa, dan

III= 134,8 MPa), penurunan ketangguhan impak (remelting I=1,70 Joule, II=1,33 Joule, dan III= 1,20 Joule). Hasil pengecoran ulang alumunium

tersebut akan menjadi objek penelitian ini dengan tujuan untuk mengetahui sifat kekerasan dari uji kekerasan dan untuk mengetahui kekuatan ketangguhan dari bahan hasil pengecoran tersebut. Sehingga diketahui secara teoritis dan

aktual kelayakan hasil pengecoran sisa alumunium tersebut.

Budiyono dkk (2002), yang menganalisa tentang perubahan kekerasan pada sekrap aluminium dari bahan bingkai kampas rem seperpat motor yang dituang

ulang (remelting) sampai 3 (tiga) kali tanpa ditambahkan unsur paduan, deggasing dan fluxing. Hasil penelitian menunjukkan bahwa perubahan

kekerasan pada tuang ulang (remelting) I kekerasannya adalah 52 HB setelah remelting II kekerasannya turun menjadi 43 HB dan setelah remelting III kekerasannya 40 HB. Dari hasil pengujian tersebut jelas bahwa pada remelting

mempengaruhi sifat mekanik material yang ditunjukkan dengan menurunnya salah satu sifat mekanik material yaitu kekerasan.

Pada tugas akhir ini, penulis mengangkat kasus pada material yang di daur ulang dengan metode pengecoran. Di mana material yang akan di daur ulang

berupa limbah rumah tangga seperti panci alumunium serta etalase yang tidak terpakai, disini penulis ingin mengetahui kekuatan mekanik pada material hasil

5

Dari uraian di atas penulis tertari untuk mengadakan penelitian sebagai tugas

akhir dengan judul : PENGUJIAN KUALITAS HASIL PENGECORAN

ULANG ALUMUNIUM (REMELTING) BERDASARKAN HASIL UJI

KEKERASAN DAN UJIIMPACT.

B. Tujuan dan Mafaat

Untuk mengurangi limbah alumunium yang tidak terpakai. Selain itu penulis mengetahui kekuatan mekanik limbah almunium yang telah didaur ulang. Sedangkan manfaat yang diharapkan dari laporan ini adalah:

1. Dengan penelitian ini penulis dapat menerapkan ilmu dari teori yang dipelajari dengan praktek langsung dalam pengecoran Alumunium.

2. Penyusun dapat memberi pengetahuan tentang hasil penelitian yang telah dilakukan guna referensi penelitian selanjutnya.

C. Batasan Masalah

Dalam penelitian ini, bahan yang digunakan adalah Aluminium sekrap dari bekas limbah rumah tangga, contoh nya seperti etalase yang sudah tidak terpakai atau rusak. masalah yang dibahas hanya ketangguhan kekerasan

Aluminium sekrap ditambah dengan kekuatan impak.

D. Hipotesa

6

ulang. Apabila metade pengecoran yang dilakukan sesuai dengan metode

pengecoran yang benar.

E. Sistematika Penulisan

Tugas Akhir ini dibagi menjadi beberapa Bab dengan garis besar tiap bab adalah sebagai berikut :

Bab I : Pendahuluan

bab ini berisikan latar belakang, perumusan masalah, batasan masalah, tujuan, manfaat, dan sistematika penulisan.

Bab II : Tinjauan Pustaka

Bab ini berisikan kajian pustaka dan landasan teori diantaranya

mengenai Aluminium, Silikon, teori pengecoran, uji ketangguhan impak (impact toughness), uji kekerasan (hardness).

Bab III : Metodologi Penelitian

Bab ini berisikan urutan dan cara yang dilakukan. Dimulai dari alat, bahan, dan proses yang dilaksanakan.

Bab IV : Analisa Data dan Pembahasan

Bab ini berisikan penyajian data-data hasil penelitian peleburan Aluminum sekrap.

Bab V : Kesimpulan dan Saran

Bab ini sebagai penutup berisikan kesimpulan yang diperoleh dari penelitian dan saran untuk pengembangan peleburan

7

Daftar pustaka

berisikan literatur yang digunakan dalam penelitian dan penyusunan laporan ini.

Lampiran

8

II. TINJAUAN PUSTAKA

A. Alumunium

Aluminium pertama kali ditemukan oleh Sir Humphrey Davy pada tahun 1809

sebagai suatu unsur dan pertama kali direduksi sebagai logam oleh H. C. Oersted pada tahun 1825. Secara Industri tahun 1886, Paul Heroul di Prancis

dan C. M. Hall di Amerika Serikat secara terpisah telah memperoleh logam aluminium dari alumina dengan cara elektrolisa dari garam yang terfusi. Penggunaan aluminium sebagai logam setiap tahunnya adalah pada urutan

yang kedua setelah baja dan besi, yang tertinggi diantara logam non ferro.

Aluminium tahan terhadap korosi karena fenomena pasivasi. Pasivasi adalah

pembentukan lapisan pelindung akibat reaksi logam terhadap komponen udara sehingga lapisan tersebut melindungi lapisan dalam logam dari korosi.

Selama 50 tahun terakhir, Aluminium telah menjadi logam yang luas

penggunaannya setelah baja. Perkembangan ini didasarkan pada sifat-sifatnya yang ringan, tahan korosi, kekuatan dan ductilityyang cukup baik (Aluminium paduan), mudah diproduksi dan cukup ekonomis (Aluminium daur ulang).

Yang paling terkenal adalah penggunaan Aluminium sebagai bahan pembuat komponen pesawat terbang, yang memanfaatkan sifat ringan dan kuatnya.

9

ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu,

tergantung kekasaran permukaannya. Aluminium memiliki berat sekitar satu pertiga baja, mudah ditekuk, diperlakukan dengan mesin, dicor, ditarik

(drawing), dan diekstrusi. Resistansi terhadap korosi terjadi akibat fenomena pasivasi, yaitu terbentuknya lapisan Aluminium Oksida ketika Aluminium terpapar dengan udara bebas. Lapisan Aluminium Oksida ini mencegah

terjadinya oksidasi lebih jauh. Aluminium paduan dengan tembaga kurang tahan terhadap korosi akibat reaksi galvanik dengan paduan Tembaga.

Aluminium juga merupakan konduktor panas dan elektrik yang baik. Jika

dibandingkan dengan massanya, Aluminium memiliki keunggulan dibandingkan dengan Tembaga, yang saat ini merupakan logam konduktor

panas dan listrik yang cukup baik, namun cukup berat. Aluminium murni 100% tidak memiliki kandungan unsur apapun selain Aluminium itu sendiri, namun Aluminium murni yang dijual di pasaran tidak pernah mengandung

100% Aluminium, melainkan selalu ada pengotor yang terkandung di dalamnya. Pengotor yang mungkin berada di dalam Aluminium murni biasanya adalah gelembung gas di dalam yang masuk akibat proses peleburan dan

pendinginan/pengecoran yang tidak sempurna, material cetakan akibat kualitas cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang

tidak baik (misalnya pada proses daur ulang Aluminium). Umumnya Aluminium murni yang dijual di pasaran adalah Aluminium murni 99%, misalnya Aluminium Foil. Pada Aluminium paduan, kandungan unsur yang

10

kandungan sebesar 5,5% Zn, 2,5% Mg, 1,5% Cu, dan 0,3% Cr. Aluminium

2014, yang umum digunakan dalam penempaan, memiliki kandungan 4,5% Cu, 0,8% Si, 0,8% Mn, dan 1,5% Mg. Aluminium 5086 yang umum digunakan

sebagai bahan pembuat badan kapal pesiar, memiliki kandungan 4,5% Mg, 0,7% Mn, 0,4% Si, 0,25% Cr, 0,25% Zn, dan 0,1% Cu. Metoda pengolahan logam Aluminium adalah dengan cara mengelektrolisis Alumina yang terlarut

dalam Cryolite. Metoda ini ditemukan oleh Hall di AS pada tahun 1886 dan pada saat yang bersamaan oleh Heroult di Perancis. Cryolite, bijih alami yang

ditemukan diGreenland sekarang ini tidak lagi digunakan untuk memproduksi Aluminium secara komersil. Penggantinya adalah cariran buatan yang merupakan campuran Natrium, Aluminium dan Kalsium Fluorida. Aluminium

murni, logam putih keperak-perakan memiliki karakteristik yang diinginkan pada logam. Unsur ini ringan, tidak magnetik dan tidak mudah terpercik, merupakan logam kedua termudah dalam soal pembentukan, dan keenam

dalam soal ductility. Aluminium banyak digunakan sebagai peralatan dapur, bahan konstruksi bangunan dan ribuan aplikasi lainnya. (Surdia, T. dan

Shinroku, 1992)

B. Unsur-unsur paduan aluminium

Aluminium murni mempunyai kemurnian hingga 99,96% dan minimal 99%. Zat pengotornya berupa unsur Fe dan Si. Aluminium paduan memiliki berbagai kandungan atom-atom atau unsur-unsur utama (mayor) dan minor. Unsur

11

Pb, Ag, Fe, Sn, Zr, Ti, Sn, dan lain-lain. Unsur- unsur paduan yang utama

dalam Aluminium antara lain:

1. Silikon (Si) Dengan atau tanpa paduan lainnya silikon mempunyai

ketahanan terhadap korosi. Bila bersama aluminium ia akan mempunyai kekuatan yang tinggi setelah perlakuan panas, tetapi silicon mempunyai kualitas pengerjaan mesin yang jelek, selain itu juga mempunyai ketahanan

koefisien panas yang rendah.Silikon (Si), menyebabkan paduan alumunium tersebut bisa diperlakukan panas untuk menaikkan kekerasannya.

2. Tembaga (Cu) Dengan unsur tembaga pada aluminium akan meningkatkan kekerasannya dan kekuatannya karena tembaga bisa memperhalus struktur butir dan akan mempunyai kualitas pengerjaan mesin yang baik, mampu

tempa, keuletan yang baik dan mudah dibentuk.

3. Magnesium (Mg) Dengan unsur magnesium pada aluminium akan mempunyai ketahanan korosi yang baik dan kualitas pengerjaan mesin yang

baik, mampu las serta kekuatannya cukup.

4. Nikel (Ni) Dengan unsur nikel aluminium dapat bekerja pada temperature

tinggi, misalnya piston dansilinder headuntuk motor.

5. Mangan (Mn) Dengan unsur mangan aluminium sangat mudah dibentuk, tahan korosi baik, sifat dan mampu lasnya baik.

6. Seng (Zn) Umumnya seng ditambahkan bersama-sama dengan unsur tembaga dalam prosentase kecil. Dengan penambahan ini akan

12

7.Ferro (Fe) Penambahan ferro dimaksud untuk mengurangi penyusutan, tapi

penambahan ferro (Fe) yang besar akan menyebabkan struktur perubahan butir yang kasar, namun hal ini dapat diperbaiki dengan Mg atau Cr.

8. Titanium (Ti) Penambahan titanium pada aluminium dimaksud untuk mendapat struktur butir yang halus. Biasanya penambahan bersama-sama dengan Cr dalam prosentase 0,1%, titanium juga dapat meningkatkan

mampu mesin.

9. Bismuth Digunakan untuk meningkatkan sifat mampu mesin dari

aluminium.

C. Mekanisme penguatan aluminium

Pada umumnya tingkat kekuatan logam ditentukan oleh kemampuan atomatom dalam kristal mangalami pergeseran (dislokasi) ketika diberikan beban secara plastis. Semakin besar energi yang dibutuhkan untuk melakukan pergeseran

atom-atom, berarti semakin kuat logam tersebut. Terbentuknya dislokasi tidak hanya ditentukan oleh kerapatan atom-atom, akan tetapi ditentukan juga oleh faktor rintangan (barrier) yang terjadi dalam kristal. Semakin besar rintangan,

maka semakin besar energi yang dibutuhkan untuk menggerakkan dislokasi, yang berarti semakin kuat logam tersebut.

Penguatan aluminium bisa dilakukan dengan proses pemaduan dengan

13

dan penguatan dengan pembentukan partikel halus dalam kristal (precipitation

hardening).

1. Penguatan Aluminium Karena Pemaduan (Solid Solution Hardening)

Logam aluminium murni mempunyai kekuatan yang rendah, untuk menambah kekutan maka perlu ditambahkan elemen-elemen pemadu kedalam logam aluminium tersebut agar kekuatannya dapat ditingkatkan.

Elemen-elemen pemadu tersebut dapat menambah efek rintangan terhadap pergeseran atom-atom dalam kristal. Apabila atom terlarut (solute) kira-kira

sama besarnya dengan atom pelarut (solvent) yang dalam hal ini aluminium maka atom terlarut akan menduduki tempat kisi (lattice point) dalam kisi kristal atom aluminium. Hal ini disebut larutan padat substitusi

(substitutional solid solution). Akan tetapi apabila atom terlarut jauh lebih kecil dari atom pelarut, maka atom terlarut menduduki posisi sisipan (interstitial soild solution) dalam kisi pelarut. Hasil penambahan unsur

terlarut pada umumnya adalah meningkatkan tegangan luluh, karena atom terlarut memberikan tahanan yang lebih besar terhadap gerakan dislokasi

dari pada terhadap penguncian statis.

2. Penguatan Aluminium Akibat Batas Kristal (Grain Boundary Hardening)

Batas kristal atau batas butir dari struktur logam merupakan daerah pertemuan antara kristal, sehingga pada daerah tersebut susunan

14

plastis maka dislokasi pada umumnya terjadi dari batas kristal dan

kemudian bergerak didalam dan berhenti pada batas kristal berikutnya. Hal ini berarti disamping sebagai tempat awal terjadinya dislokasi, batas kristal

juga berlaku sebagai penghalang dislokasi. Jadi untuk logam yang mempunyai kristal tunggal, tidak memberikan halangan yang berarti terhadap pergerakan dislokasi, sehingga kekuatannya rendah. Karena itu

agar aluminium mempunyai kekuatan yang lebih besar maka perlu dilakukan penambahan elemen-elemen lain yang memungkinkan

terbentuknya kristal majemuk. Pada logam dengan kristal yang besar, jumlah batas kristal (batas butir) tidak sebanyak jika dibandingkan logam dengan kristal yang kecil (butirannya halus), yang berarti semakin banyak

batas kristal (kristal nya semakin halus) maka semakin besar tingkat rintangan yang terjadi terhadap gerakan dislokasi, yang berarti semakin kuat logam tersebut. (Murtadho, Ali. 2010)

3. Penguatan Aluminium Karena Efek Pengerjaan Dingin (Strain Hardening)

Untuk meningkatkan kekuatan lembaran aluminium, setelah proses pengerolan panas (hot rolling) lalu dilanjutkan dengan proses pengerolan dingin (cold rolling). Hasil pengerolan panas belum memberikan kekuatan

yang tinggi terhadap pelat, tetapi setelah dilakukan pengerolan dingin maka lembaran/pelat tersebut akan mengalami peningkatan kekuatan. Efek

15

telah terbentuk tersebut dapat berfungsi sebagai penghalang terhadap

gerakan dislokasi pada deformasi berikutnya. Pada pengerjaan dingin kondisi energi intern logam lebih tinggi dibandingkan dengan logam yang

tidak terdeformasi. Walaupun struktur sel dislokasi hasil pengerjaan dingin stabil secara mekanis, namun secara termodinamis struktur sel ini tidak stabil. Oleh karena itu, dengan meningkatnya temperatur, maka keadaan

pengerjaan dingin menjadi semakin tidak stabil. Akibatnya logam menjadi lunak dan kembali ke kondisi bebas regangan.

4. Penguatan Aluminium Dengan Pembentukan Patikel Halus Dalam Kristal (Precipitation Hardening)

Dengan pengaturan komposisi kimia dan proses pengerjaan/perlakuan

panas, paduan logam dapat memberikan struktur yang mengandung partikelpartikel halus didalam kristal. Pembentukan partikel halus tersebut dapat dicapai melalui pengubahan tingkat kelarutan dari suatu unsur atau

senyawa dari suatu paduan atau menambahkan partikel-partikel yang keras seperti oksida atau karbida kedalam logam. Cara ini mengahsilkan

precipitation hardening atau age hardening dan dispersion hardening. Pengerasan presipitasi atau endapan (precipitation hardening) dihasilkan dengan perlakuan pelarutan dan pencelupan suatu paduan. Agar terjadi

pengerasan endapan, fasa kedua harus dapat dilarutkan pada temperatur tinggi, tetapi harus memperlihatkan kemampuan larut yang berkurang

16

5. Deformasi plastis menyeluruh (Severe Plastic Deformation)

Deformasi plastis menyeluruh adalah salah satu proses untuk memperoleh struktur kristal yang sangat halus dalam logam, yang memiliki struktur

kristalografi yang berbeda. Proses deformasi plastis menyeluruh dapat didefinisikan sebagai proses-proses yang menyebabkan regangan plastis yang sangat tinggi di logam untuk menghasilkan penghalusan butir.

(Purwanto,Helmy.2007)

D. Sifat-Sifat Aluminium

Sifat teknik bahan aluminium murni dan aluminium paduan dipengaruhi oleh konsentrasi bahan dan perlakuan yang diberikan terhadap bahan tersebut.

Aluminium terkenal sebagai bahan yang tahan terhadap korosi. Hal ini disebabkan oleh fenomena pasivasi, yaitu proses pembentukan lapisan aluminium oksida di permukaan logam aluminium segera setelah

logamterpapar oleh udara bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Namun, pasivasi dapat terjadi lebih lambat jika dipadukan dengan logam yang bersifat lebih katodik, karena dapat mencegah

oksidasi aluminium.

E. Sifat Fisik Aluminium

17

Tabel 1 Sifat fisik aluminium

Sumber : (http://id.wikipedia.org/wiki/aluminium)

F. Sifat Mekanik Aluminium

Adapun sifat-sifat mekanik dari aluminium adalah sebagai berikut:

1. Kekuatan tensile

Kekuatan tensile adalah besar tegangan yang didapatkan ketika dilakukan pengujian tensile. Kekuatan tensil ditunjukkan oleh nilai tertinggi dari

tegangan pada kurva tegangan-regangan hasil pengujian, dan biasanya terjadi ketika terjadinya necking. Kekuatan tensile bukanlah ukuran

kekuatan yang sebenarnya dapat terjadi di lapangan, namun dapat dijadikan sebagai suatu acuan terhadap kekuatan bahan. Kekuatan tensile pada aluminium murni pada berbagai perlakuan umumnya sangat rendah, yaitu

18

2. Kekerasan

Kekerasan gabungan dari berbagai sifat yang terdapat dalam suatu bahan yang mencegah terjadinya suatu deformasi terhadap bahan tersebut ketika

diaplikasikan suatu gaya. Kekerasan suatu bahan dipengaruhi oleh elastisitas, plastisitas, viskoelastisitas, kekuatan tensil, ductility, dan sebagainya. Kekerasan dapat diuji dan diukur dengan berbagai metode.

Yang paling umum adalah metode Brinnel, Vickers, Mohs, dan Rockwell. Kekerasan bahan aluminium murni sangatlah kecil, yaitu sekitar 65 skala

Brinnel, sehingga dengan sedikit gaya saja dapat mengubah bentuk logam. Untuk kebutuhan aplikasi yang membutuhkan kekerasan, aluminium perlu dipadukan dengan logam lain dan/atau diberi perlakuan termal atau fisik.

Aluminium dengan 4,4% Cu dan diperlakukan quenching, lalu disimpan pada temperatur tinggi dapat memiliki tingkat kekerasan Brinnel sebesar 135.

3. Ductility

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk

menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis tanpa terjadinya retakan. Dalam suatu pengujian tensil,ductilityditunjukkan dengan bentuk neckingnya; material dengan ductility yang tinggi akan

mengalami necking yang sangat sempit, sedangkan bahan yang memiliki

ductility rendah, hampir tidak mengalami necking. Sedangkan dalam hasil

19

pertambahan panjang per panjang awal bahan yang diujikan. Aluminium

murni memilikiductility yang tinggi. Aluminium paduan memilikiductility

yang bervariasi, tergantung konsentrasi paduannya, namun pada umumnya

memiliki ductility yang lebih rendah dari pada aluminium murni, karena

ductility berbanding terbalik dengan kekuatan tensil, serta hampir semua aluminum paduan memiliki kekuatan tensil yang lebih tinggi dari pada

aluminium murni. 4. Modulus Elastisitas

Aluminium memiliki modulus elastisitas yang lebih rendah bila dibandingkan dengan baja maupun besi, tetapi dari sisi strength to weight ratio, aluminium lebih baik. Aluminium yang elastis memiliki titik lebur

yang lebih rendah dan kepadatan. Dalam kondisi yang dicairkan dapat diproses dalam berbagai cara. Hal ini yang memungkinkan produk-produk dari aluminium yang akan dibentuk pada dasarnya dekat dengan akhir dari

desain produk.

5. Recyclability(daya untuk didaur ulang)

Aluminium adalah 100% bahan yang didaur ulang tanpa downgrading dari kualitas. Yang kembali dari aluminium, peleburannya memerlukan sedikit energy, hanya sekitar 5% dari energy yang diperlukan untuk memproduksi

logam utama yang pada awalnya diperlukan dalam proses daur ulang. 6. Reflectivity(daya pemantulan)

20

G. Diagram fasa

Gambar 1. Diagram Fasa Al-Si

Gambar di atas, memperlihatkan diagram fasa dari sistem Al-Si. Tampak fasa

yang ada untuk semua paduan Al-Si pada rentang suhu 300˚C-1500˚C, gambar sebelah kiri, dan pada rentang 400˚C-1400˚C gambar sebelah kanan

untuk berbagai macam variasi komposisi. Pada diagram fase di atas, α (struktur kristal fcc) dan β (struktur kristal bcc) digunakan untuk

menunjukkan dua fasa yang berbeda masing-masing digunakan untuk

menunjukkan fasa Al dan Si. Dari diagram fasa di atas kita dapat menganalisa, bahwa suatu paduan senyawa yang terdiri dari kira-kira 98% Al

dan 2%Si dipanaskan secara perlahan dari suhu ruang hingga 1500˚C. Maka fasa yang terjadi selama proses pemanasan berlangsung adalah:

Suhu ruang hingga 550˚C =α + β 550˚C hingga 600˚C =α

21

660˚C hingga 1500˚C = cairan

Kristal tunggal terbentuk hanya pada fase liquid. Jadi dari analisa di atas,

dapat disimpulkan bahwa kristal tunggal terbentuk dengan mengkombinasikan Al dan Si masing-masing sebesar 98% dan 2%, kemudian dipanaskan pada rentang suhu kira-kira antara suhu kamar sampai 700˚C,

hingga terbentuk fasa liquid. Setelah itu, untuk memisahkan komponen kristal tunggal (kemungkinan terbesar, didapatkan kristal tunggal Al dengan perbandingan 98:2) dapat dilakukuan proses sintesis.

Polikristal merupakan material yang memiliki banyak kristal dengan batas butir (grain boundary) yang menyertainya serta memiliki orientasi yang acak. Dari analisa diagram fase di atas, dapat diketahui bahwa untuk membentuk

polikristal dari campuran Al dan Si, dapat diperoleh melalui paduan komposisi Al dan Si masing-masing 98% dan 2% dengan suhu sintering pada

rentang kira-kira pemanasan dari suhu ruang sampai suhu 550˚C. Sehingga pada kondisi ini akan didapatkan akan dua fase secara bersamaan yaitu fase α

dan β. Polikristal terorientasi adalah polikristal yang memiliki spin (domain)

searah. Hal ini dapat diperoleh, dengan memberikan magnetic field pada material polikristal. Hingga pada akhirnya akan didapatkan polikristal yang

memiliki spin (domain searah). Arah spin pada material polikristal dapat dilihat melalui AFM (Atomic Force Microscope). Polikristal terorientasi, dapat kita temukan pada fasa (α+L) atau (β+L), jadi jika kita

22

H. Proses pengecoran almunium

Pengecoran logam adalah proses pembuatan benda dengan mencairkan logam dan menuangkan ke dalam rongga cetakan. Proses ini dapat digunakan untuk membuat benda-benda dengan bentuk rumit. Benda berlubang yang sangat

besar yang sangat sulit atau sangat mahal jika dibuat dengan metode lain, dapat diproduksi masal secara ekonomis menggunakan teknik pengecoran

yang tepat. Pengecoran logam dapat dilakukan untuk bermacam-macam logam seperti, besi, baja paduan tembaga (perunggu, kuningan, perunggu aluminium dan lain sebagainya), paduan ringan (paduan aluminium, paduan

magnesium, dan sebagainya), serta paduan lain, semisal paduan seng, monel (paduan nikel dengan sedikit tembaga), hasteloy (paduan yang mengandung

molibdenum, khrom, dan silikon), dan sebagainya.

Gambar 2. Diagram alir pengecoran

Diagram di atas menjelaskan tentang proses-proses pengecoran seperti:

23

biasanya dibuat dengan memadatkan pasir yang diperoleh dari alam atau pasir

buatan yang mengandung tanah lempung. Cetakan pasir mudah dibuat dan tidak mahal asal dipakai pasir yang sesuai. Cetakan dapat juga terbuat dari

logam, biasanya besi dan digunakan untuk mengecor logam-logam yang titik leburnya di bawah titik lebur besi.

Pada pengecoran logam, dibutuhkan pola yang merupakan tiruan dari benda

yang hendak dibuat dengan pengecoran. Pola dapat terbuat dari logam, kayu, stereofoam, lilin, dan sebagainya. Pola mempunyai ukuran sedikit lebih besar dari ukuran benda yang akan dibuat dengan maksud untuk mengantisipasi

penyusutan selama pendinginan dan pengerjaan finishing setelah pengecoran. Selain itu, pada pola juga dibuat kemiringan pada sisinya supaya

memudahkan pengangkatan pola dari pasir cetak.

Cetakan adalah rongga atau ruang di dalam pasir cetak yang akan diisi

dengan logam cair. Pembuatan cetakan dari pasir cetak dilakukan pada sebuah rangka cetak. Cetakan terdiri dari kup dan drag. Kup adalah cetakan

24

Gambar 3. Proses pembuatan cetakan

Rangka cetak yang dapat terbuat dari kayu ataupun logam adalah tempat untuk memadatkan pasir cetak yang yang sebelumnya telah diletakkan pola di dalamnya. Pada proses pengecoran dibutuhkan dua buah rangka cetak yaitu

25

I. Proses Termomekanikal

Proses termomekanikal pertama kali dikemukakan oleh Lips dan Van Zulein

pada tahun 1954. Mereka menghasilkan sumbangan besar dalam prospek meningkatan sifat mekanis material dengan macam-macam kombinasi antara

perlakuan panas dan mekanik. Untuk beberapa alasan, proses ini tidak diadopsi secara luas di bidang industri pada masa itu, tetapi sekarang proses

ini menjadi sebuah pilihan untuk meningkatkan kekuatan suatu material. Adapun proses termomekanikal adalah suatu proses dimana terdapat dua perlakuan pada suatu material. Proses pertama adalah proses termal, dimana

material dipanaskan yang dapat membuat material tersebut menjadi lebih keras ataupun lebih lunak. Proses kedua adalah proses mekanik, dimana

proses ini merupakan pemberian suatu penempaan, pengerolan atau pemotongan. Secara umum proses termomekanikal pada baja merupakan proses deformasi yang sangat panas pada kondisi austenik yang kemudian

dilanjutkan dengan pendinginan yang terkontrol. Proses termomekanikal ini merupakan salah satu cara untuk mengurangi ukuran butir dan menambah jumlahnya. Dengan ukuran butir yang kecil dan banyak akan mempengaruhi

kekerasan. Kekerasan alumunium akan meningkat akibat diameter butir kecil dan banyak tersebut. Butir yang kecil dan banyak akan menghambat

26

J. Pengujian Kekerasan (Hardness Test)

Pengujian kekerasan Brinnel merupakan pengujian standar skala industri, tetapi karena penekannya terbuat dari bola baja yang berukuran besar dan beban besar maka bahan yang sangat lunak atau sangat keras tidak dapat

diukur kekerasannya. Di dalam aplikasi manufaktur, material diuji untuk dua pertimbangan, sebagai riset karakteristik suatu material baru dan juga sebagai

suatu analisa mutu untuk memastikan bahwa contoh material tersebut menghasilkan spesifikasi kualitas tertentu. Pengujian yang paling banyak dipakai adalah dengan menekan alat penekan tertentu kepada benda uji

dengan beban tertentu dan dengan mengukur ukuran bekas penekanan yang terbentuk di atasnya, cara ini dinamakan cara kekerasan dengan penekanan

(brinnel). Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (Frictional force), dalam hal ini bidang keilmuan yang berperan penting mempelajarinya adalah

Ilmu Bahan Teknik (Engineering Materials). Kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan). Didunia teknik, umumnya pengujian kekerasan menggunakan 4

macam metode pengujian kekerasan, yakni : 1.Brinell(HB/BHN)

2.Rockwell(HR/RHN) 3.Vickers(HV/VHN)

27

Pemilihan masing-masing skala (metode pengujian) tergantung pada : 1. Permukaan material

2. Jenis dan dimensi material

3. Jenis data yang diinginkan 4. Ketersedian alat uji

Gambar 4. Alat uji kekerasan material logam

1. MetodeBrinell

Pengujian kekerasan dengan metode Brinell bertujuan untuk menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja (identor) yang ditekankan pada permukaan material uji tersebut (speciment). Idealnya, pengujian Brinell diperuntukan bagi material yang

memiliki kekerasan Brinell sampai 400 HB, jika lebih dati nilai tersebut maka disarankan menggunakan metode pengujian Rockwell ataupun

Vickers. Angka Kekerasan Brinell (HB) didefinisikan sebagai hasil bagi

28

faktor 0,102 dan luas permukaan bekas luka tekan (injakan) bola baja (A)

dalam milimeter persegi. Rumus perhitungan Brinell Hardness Number

(BHN)

BHN= √ (1)

Dimana: P = beban penekan (Kg)

D = diameter bola penekan (mm) d = diameter lekukan (mm)

2. MetodeVickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap intan

berbentuk piramida dengan sudut puncak 136 Derajat yang ditekankan pada permukaan material uji tersebut. Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (koefisien) dari beban uji (F) dalamNewton

yang dikalikan dengan angka faktor 0,102 dan luas permukaan bekas luka tekan (injakan) bola baja (A) dalam milimeter persegi.

3. MetodeRockwell

Rockwell Hardness Test adalah pengukuran kekerasan berdasarkan kenaikan bersih kedalaman kesan sebagai beban diterapkan. Kekerasan tidak memiliki nomor unit. Semakin tinggi jumlah di setiap skala berarti

bahan lebih keras.

29

2. HRb (Untuk material yang kekerasan sedang).

3. HRc (Untuk material yang sangat keras).

4. MetodeMicro Hardness

Pada pengujian ini identornya menggunakan intan kasar yang di bentuk

menjadi piramida. Bentuk lekukan intan tersebut adalah perbandingan diagonal panjang dan pendek dengan skala 7:1. Pengujian ini untuk menguji

suatu material adalah dengan menggunakan beban statis. Bentuk identor yang khusus berupa knoop memberikan kemungkinan membuat kekuatan yang lebih rapat di bandingkan dengan lekukan Vickers. Hal ini sangat

berguna khususnya bila mengukur kekerasan lapisan tipis atau mengukur kekerasan bahan getas dimana kecenderungan menjadi patah sebanding

dengan volume bahan yang ditegangkan.(Harsono, Kharis Sonny.2006)

K. Pengujian Ketangguhan Impak (impact toughness)

Menurut Dieter, George E (1988) uji impak digunakan dalam menentukan

kecenderungan material untuk rapuh atau ulet berdasarkan sifat ketangguhannya. Uji ini akan mendeteksi perbedaan yang tidak diperoleh dari pengujian tegangan regangan. Hasil uji impak juga tidak dapat membaca

secara langsung kondisi perpatahan batang uji, sebab tidak dapat mengukur komponen gaya-gaya tegangan tiga dimensi yang terjadi pada batang uji.

30

menentukan perpatahan rapuh pada logam. Metode yang telah menjadi standar untuk uji impak ini ada 2, yaitu uji impak metode Charpy dan metode Izod. Metode charpy banyak digunakan di Amerika Serikat, sedangkan

metode Izod lebih sering digunakan di sebagian besar dataran Eropa. Batang uji metode charpy memiliki spesifikasi, luas penampang 10 mm x 10 mm,

takik berbentuk V. Proses pembebanan uji impak pada metode Charpy dan metode Izod dengan sudut 45°, kedalaman takik 2 mm dengan radius pusat 0.25 mm. Batang uji Charpy kemudian diletakkan horizontal pada batang

penumpu dan diberi beban secara tiba-tiba di belakang sisi takik oleh pendulum berat berayun pada ujung batang. Dua metode ini juga memiliki

perbedaan (kecepatan pembebanan ±5 m/s). Batang uji Izod, lebih banyak dipergunakan saat ini, memiliki luas penampang berbeda dan takik berbentuk v yang lebih dekat pada ujung batang. Dua metode ini juga memiliki perbedaan

pada proses pembebanan. (Dieter, George E., 1988). Metode pembebanan impak ditunjukkan pada gambar 5.

31

Darigambar diatas kita dapat membedakan dua metode dalam pengujian impak, dimna perbedaan nya berada pada peletakan spesimen serta ukuran dan ASTM yang di gunakan. Pengujian impak Charpy (juga dikenal sebagai tes Charpy v-notch) merupakan standar pengujian laju regangan tinggi yang menentukan jumlah energi yang diserap oleh bahan selama terjadi patahan. Energi yang diserap adalah ukuran ketangguhan bahan tertentu dan bertindak sebagai alat untuk belajar bergantung pada suhu transisi ulet getas. Metode ini banyak digunakan pada industri dengan keselamatan yang kritis, karena mudah untuk dipersiapkan dan dilakukan. Tes ini dikembangkan pada 1905 oleh ilmuwan Perancis Georges Charpy. Pengujian ini penting dilakukan dalam memahami masalah patahan kapal selama Perang Dunia II. Metode pengujian material ini sekarang digunakan di banyak industri untuk menguji material yang digunakan dalam pembangunan kapal, jembatan, dan untuk menentukan bagaimana keadaan alam (badai, gempa bumi, dan lainnya) akan mempengaruhi bahan yang digunakan dalam berbagai macam aplikasi industri. Tujuan uji impact charpy adalah untuk mengetahui kegetasan atau keuletan suatu bahan (spesimen) yang akan diuji dengan cara pembebanan secara tiba-tiba terhadap benda

yang akan diuji secara statik. Dimana benda uji dibuat takikan terlebih dahulu sesuai dengan standar ASTM E23 05 dan hasil pengujian pada benda uji

tersebut akan terjadi perubahan bentuk seperti bengkokan atau patahan sesuai dengan keuletan atau kegetasan terhadap benda uji tersebut. Percobaan uji impact charpy dilakukan dengan cara pembebanan secara tiba-tiba terhadap

32

Mesin uji bentur (impact) yang digunakan untuk mengetahui harga impak suatu bahan yang diakibatkan oleh gaya kejut pada bahan uji tesebut. Tipe dan bentuk konstruksi mesin uji bentur beraneka ragam mulai dari jenis

konvensional sampai dengan sistem digital yang lebih maju. Dalam pembebanan statis dapat juga terjadi laju deformasi yang tinggi kalau bahan

diberi takikan, maka tajam takikan makin besar deformasi yang terkonsentrasikan pada takikan, yang memungkinkan meningkatkan laju regangan beberapa kali lipat. Patah getas menjadi permasalahan penting pada

baja dan besi. Pengujian impact charpy banyak dipergunakan untuk menentukan kualitas bahan. Benda uji takikan berbentuk V yang mempunyai

keadaan takikan 2 mm banyak dipakai. Permukaan benda uji pada impact charpy dikerjakan halus pada semua permukaan. Mesin uji impak ditunjukkan pada gambar 6.

33

Takikan dibuat dengan mesin freis atau alat notch khusus takik. Semua dikerjakan menurut standar yang ditetapkan. Pada pengujian adalah suatu bahan uji yang ditakikan, dipukul oleh pendulum (bandul) yang mengayun.

Dengan pengujian ini dapat diketahui sifat kegetasan suatu bahan. Berikut ini merupakan salah satu mesin uji impak. Cara ini dapat dilakukan dengan cara

charpy. Pada pengujian kegetasan bahan dengan cara impact charpy, pendulum diarahkan pada bagian belakang takik dari batang uji. Sedangkan pada pengujian impact cara izod adalah pukulan pukulan pendulum diarahkan

pada jarak 22 mm dari penjepit dan takikannya menghadap pendulum. Standar ASTM untuk pengujian impak ditunjukkan pada gambar 7.

34

Perbedaan Charpy dengan Izod adalah peletakan spesimen. Pengujian dengan

menggunkan Charpy lebih akurat karena pada Izod, pemegang spesimen juga turut menyerap energi, sehingga energi yang terukur bukanlah energi yang

35

III. METODE PENELITIAN

A. Tempat Penelitian

Penelitian ini dilakukan di beberapa tempat sebagai berikut:

1. Pengecoran logam dilakukan dipabrik pengecoran logam, Desa Serdang, Kecamatan Tanjung Bintang Kabupaten Lampung Selatan.

2. Pembuatan spesimen dan pembubutan dilakukan di SMKN 2 Bandar Lampung.

3. pengujian kompossi kimia pada aluminium setelah remelting dilakukan

di LIPI UPT. BALAI PENGOLAHAN MINERAL LAMPUNG.

4. Pengujian kekerasan dan impack dilakukan di Laboratorium Material

Universitas Lampung.

B. Bahan dan Alat

Adapun material yang digunakan pada penelitian ini adalah: 1. Aluminium.

Aluminium yang digunakan dalam pengujian ini adalah aluminium sisa

36

Gambar 8. Bahan almunium etalase dan panci bekas Adapun alat yang digunakan dalam penelitian ini adalah:

1. furnace

funace peleburan logam aluminium yang berada di Desa Serdang, Kecamatan Tanjung Bintang Kabupaten Lampung Selatan.

2. Pasir cetak / pasirsilica.

Digunakan sebagai cetakan pada saat pengecoran aluminium.

3. Batang besi.

Digunakan sebagai penyambung bucket (gagang) pada saat pengambilan dan penuangan aluminium cair ke dalam cetakan.

4. Gergaji besi.

Digunakan untuk memotong specimen.

5. Mesin amplas (grinding).

Mesin amplas berfungsi untuk mengamplas permukaan spesimen uji agar lebih halus sebelum di autosol.

6. Thermokopel.

Alat untuk mengukur suhu saat proses peleburan pada alumium dan saat

37

7. Mesin bubut.

Dipakai untuk membentuk spesimen uji agar benar-benar sesuai standar uji yakni ASTM E23-05impack.

8. hardeness testing machine(HTM).

Mesin uji kekerasan yang digunakan untuk menguji material hingga didapat nilai kekuatan kekerasan.

9. Mikroskop optic.

Mikroskop berfungsi untuk mengamati struktur makro pada spesimen uji. 10.Spetrometer–spectromax.

Alat uji ini digunakan untuk melihat unsur kimia yang terkandung pada spesimen uji.

11. Alat ujiimpack

Alat uji ini di gunakan untuk menguji spesimen agar dapat mengetahui nilai ketangguhan lalah pada spesimen tersebut.

12. Alat pendukung.

Digunakan untuk membantu pada saat proses pengecoran aluminium dan

pembuatan spesimen uji, misalnya amplas, sikat baja, dan kuas kecil. Serta kamera yang digunakan untuk mengambil gambar sebelum spesimen diuji dan setelah spesimen selesai diuji.

C. Jumlah Spesimen

Jumlah Spesimen uji yang digunakan pada tugas akhir ini.

38

c. Pengujianimpack. = 8 sampel

d. Pengujian makro = hasil patahan dari ujiimpack

D. Persiapan Awal

1. Pembuatan cetakan spesimen uji (cetakan pasir).

Untuk pasir cetakan yang dipakai biasanya menggunakan tanah lempung

sebagai pengikat. Diantara macam rangka cetak yang digunakan adalah rangka kayu. Membuat pola awal untuk cetakan spesimen uji, berikut

dimensi spesimen uji. Pola awal untuk spesimen uji terbuat dari kayu yang kemudian dihaluskan permukaannya.

a. Cope b. Drag

Gambar 9. Rangka cetakan yang dapat dibuka

a. Pembuatan pasir inti dariBacking Sand(pasir belakang). b. PisahkanCopedanDragpola kayu.

c. Padatkan cetakan dengan palu yang terbuat dari kayu atau balok yang di modifikasi untuk memadatkan cetakan.

d. Kemudian balik Drag serta letakkan Cope pada bagian atas posisi

Dragdengan posisi yang tetap.

e. Angkat pola yang telah dipadatkan secara perlahan agar pasir cetakan

39

f. Kemudian berikan Coating pada bagian yang diperbaiki agar

permukaan cetakan halus dan rata.

g. SatukanCopedanDragdan kemudian ikat dengan kawat. h. Membuat jalur penuangan dengan media pipa.

i. Setelah selesai proses pembuatan jalur pengisian, cetakan pasir siap digunakan.

Diantara banyak macam rangka cetakan yang dipergunakan yang paling

lazim adalah rangka cetakan logam atau kayu dimana pasir cetak dimasukkan dan dipadatkan untuk membuat cetakan. Beberapa rangka

cetakan berbentuk persegi. Selain itu dipakai juga rangka cetakan yang dapat dibuka dan ditutup. Rangka cetakan ini dibuka dari cetakan setelah pembuatan cetakan, sehingga banyak cetakan bisa dibuat satu rangka

cetakan. Rangka tersebut mempunyai beberapa jenis Pasir penahan, Pasir muka, Rangka cetakan Papan, Pola Cope, Drag, pola penambah Pasir

pemisah Dalam produksi massal, untuk lebih efisiennya biasanya digunakan mesin. Hal ini untuk menjamin kecepatan waktu dan kualitas hasil coran.

2. Pemilihan Bahan Aluminium

Bahan aluminium yang digunakan adalah aluminium sisa etalase yang telah melalui proses sortasi, dan aluminium dari panci bekas.

3. Peleburan /remelting

40

permukaanya, untuk bahan bakar yang digunakan adalah solar. dan

menahan suhu peleburan aluminium etalase dan panci sebagai bahan dasar ± 826oC, kemudian panaskanbuketdan tahan pada suhu berkisar ± 706oC.

4. Penuangan aluminium.

Aluminium yang telah melebur kemudian diambil dengan menggunakan

Bucket yang terbuat dari besi dengan gagang yang panjang untuk menghindari serapan panas dari Bucket tersebut, pastikan buket

sebelumnya dipanaskan terlebih dahulu, hal ini untuk menahan laju panas pada aluminium yang telah dilebur. Masukkan aluminium coran ke dalam

cetakan, usahakan cetakan jangan terlalu jauh letaknya dengan dapur pengecoran. Setelah itu buka cetakan dan keluarkan hasil coran dari cetakan serta dinginkan dengan temperatur udara ruangan.

5. Pembuatan spesimen uji

a. Spesimen uji kekerasan

Dimensi uji kekerasan berdasarkan ASTM E18 dengan bola baja 1/16

41

Gambar 10. Spesimen uji kekerasan

b. Spesimen ujiimpact

Dimensi uji impack berdasarkan ASTM E23-05 dengan pengujian

42

Gambar 11. Spesimen ujiimpact

E. Poses pengecoran

Pengecoran dilakukan di pabrik pengecoran logam di Desa Serdang, Kecamatan Tanjung Bintang Kabupaten Lampung Selatan. Bahan baku dari aluminium etalase dan panci bekas yang di remelting kembali dalam dapur

crusibel tanah sederhana dengan menggunakan minyak solar sebagai bahan bakunya dan ditempatkan dalam tabung udara serta diberikan tekanan

menggunakan udara. Berikut ini adalah proses remelting aluminium yang akan di buat menjadi spesimen :

43

d.Memasukan bahan e. Suhu peleburan 826ºC f. Suhubuket706 ºC

g. penuangan bahan h. Bongkar bahan i. Mendinginkan speimen Gambar 12. Urutan proses pengecoran aluminium

Langkah proses pengecoran aluminium dengan menggunakan cetakan pasir

adalah sebagai berikut :

a. Sebelum cetakan digunakan, periksa telebih dahulu pastikan tidak ada yang menyumbat pada aliran masuk untuk aluminium cair.

b. Panaskanfurnacesebelum memasukan bahan aluminium. c. Ukur suhu padafunacesampai mencapai suhu ± 813ºC. d. Masukan bahan aluminium kedalamfurnace.

e. Ukur suhu pada saat pleburan bahan aluminium ±826ºC.

f. Panaskan buket hingga mendekati suhu lebur aluminium ± 706 ºC.

g. Tuakan aluminium cair kedalam cetakan secara perlahan.

h. Bongkar cetakan, pastikan aluminium telah mengeras dengan merata.

44

F. Pengujian

1. Pengujian Komposisi Kimia.

Uji komposisi dilakukan untuk mengetahui komposisi kimia yang terkandung dalam bahan spesimen atau prosentase dari tiap unsur

pembentuk bahan spesimen misalnya C, Si, Fe, Cu, Mg, Al dan unsur lainnya.

Gambar 13. Alat uji komposisi kimia Langkah pengujian komposisi adalah sebagai berikut :

a. Spesimen yang telah dipotong minimal sepanjang 15 mm dibersihkan

permukaannya dengan dibubut muka terlebih dulu sampai halus dan rata.

b. Spesimen diletakkan padabeddan dibakar dengan semacam elektroda atau sinar laser hingga bahan mengalami pencairan atau rekristalisasi. Proses pembakaran elektroda ini tidak lebih dari tiga detik Alat uji

komposisi akan menangkap warna sensor cahaya hasil dari proses rekristalisasi dan diteruskan ke dalam program komputer dan mencatat

45

2. Pengujian kekerasan

Pengujian kekerasan yang menggunakan alat hardness testing machine

(HTM) dan menggunakan metode rockwell. Dimana metode ini

mempermudah kita dalam pengujian. Hasil dari pengujian kekerasan dapat langsung kita lihat angka hasil kekerasannya. Pengujian ini menggunakan ASTM E18 dengan bola baja 1/16.

Gambar 14. Alat uji kekerasan (HTM)

Pada pengujian ini, benda uji di letakan pada penampang alat. Lalu banda uji di tekan oleh identor dengan beban minor 10kg. Setelah itu di tekan

dengan beban mayor sebesar 100kg. Pemberian beban mayor adalah dengan cara menekan tuas yang ada pada alat tesebut dengan waktu

tertentu. Di pengujian ini. Penulis menggunakan waktu selama 10 detik. Kemudian hasil nilai uji kekerasan tersebut dapat langsung kita dapat. 3. Pengujianimpack

Pengujuian impack di lakukan di laboratorium material Universitas Lampung. Ada berbagai metode dalam pengujian impack ini, dalam

46

Gambar 15. Alat ujiimpact

Benda uji diletakkan pada tumpuan dalam posisi mendatar dan bagian

yang bertakik di hadap berhadapan dengan bandul. Kemudian bandul di lepakan dengan menekan tuas pengganjal bandul. Setelah bandul di lepaskan dan menabrak benda uji, nilai bisa kita lihat di papan nilai yg

terdapat pada alat tersebut. Kemudian menghitung nya untuk mengetahui hasil kekuatan lelah pada material tersebut.

4. Pengujian struktur mackro

Pengujian struktur mackro ini di lakukan stelah benda kerja yg sudah di uji impack. Jadi hasil dari patahan uji impack lalu di lakukan pengujian

47

patahan yang terjadi pada benda kerja setalah di lakukan pengujian

impack.

48

G. Diagram Alir Penelitian

Gambar 17. Diagram alir penelitian Study Litelatur

Tahapan Persiapan

Pembuatan Cetakan

FinishingSpesimen

Pengujian :

1. Uji komposisi kimia 2. Uji kekerasan 3. Ujiimpack

Kesimpulan Mulai

Selesai Analisa data Proses Pengecoran

58

V. SIMPULAN DAN SARAN

A. Simpulan

Setelah melakukan penelitian dan melakukan pemgujian dapat kita simpulkan

bahwa:

1. Dalam pengujian komposisi kimia diperoleh hasil dari padauan yang

terdapat pada almunium daur ulang yaitu etalase terdapat unsur Al sebesar 98,7%, Si 0,234%, Fe 0,497%, kemudian pada spesimen panci terdapat unsur Al sebesar 98,6%, Si 0,246%, Fe 0,553%, sisanya adalah paduan

unsur-unsur lain. Dapat di lihat di tabel komposisi kimia pada hasil dan pembahasan.

2. Proses daur ulang almunium dengan cara dilebur dapat mempengaruhi kekuatan mekanik dari hasil daur ulang tersebut, seperti kekerasan dan ketangguhannya, serta paduan unsur kimia yang terdapat di dalam nya

dan struktur micronya.

3. Dari hasil pengujian pada kedua bahan tersebut perbandingannya tidak

terlalu jauh, namun jelas terlihat secara nilai kekuatan kekerasannya terlihat pada spesimen dari bahan aluminium etalase. Sedangkan untuk keuletan atau elastisitas bahan aluminium panci cenderung memiliki nilai

62

B. Saran

Berdasarkan hasil penelitian dan pembahasan, maka peneliti menyarankan:

1. Sebaiknya pada saat proses remelting suhu pada tungku harus dijaga dengan cara mengkur suhu tersebut selain saat peleburan berlangsung pada

saat penuangan pun suhu harus dijaga agar laju penuangan pada logam cair tidak terjadi pembekuan yang tidak merata.

2. Diharapkan jika pengujian ini akan dilanjutkan kembali maka proses

DAFTAR PUSTAKA

Budiyono, Aris, 2002, Perubahan Kekerasan pada Aluminium Sekrap Akibat Tuang Ulang (Remelting), Varia Teknika, Vol. 22, Nomor 1, Januari 2002, Fakultas Teknik, Universitas Negeri Semarang, Semarang

Budiyono, Aris, 2004, Pengaruh Remelting terhadap Sifat Fisis dan Mekanis Paduan Aluminium, Tesis, Fakultas Teknik, Universitas Gadjah Mada, Jogjakarta

Harsono, Kharis Sonny.2006. Kharakteristik Kekuatan kekerasan Paduan Aluminium Tuang.Semarang: Universitas Negeri Semarang

Japan International Standard. 1970.H 4000 Seri 5005 Aluminium Alloys. Japan. Murtadho, Ali. 2010. Analisa Struktur Mikro dan Fluiditas Paduan Aluminium

Tembaga (Al-Cu) dengan Metode Pengecoran Sand Casting. Semarang: University of Diponegoro.

Neff, D.V.,2002. Understanding Aluminium Degassing Modern Casting. Jakarta: May Paramita.

Purwanto, Helmy. 2007. Pengaruh Temperatur Tuang, Temperatur Cetakan,

Tekanan dan Ketebalan Coran pada Pengecoran Squeeze Terhadap Sifat Fisis dan Mekanis Paduan Al–6,4%Si–1,93%Fe. Jogjakarta : University Gadjah Mada.

Surdia, T. dan Cijiiwa K, 1991. Teknik Pengecoran Logam. Jakarta: PT Pradnya Paramita.

Surdia, T. dan Shinroku, 1992.Pengetahuan Bahan Teknik.Jakarta: PT Pradnya Surdia, Tata dan Kenji Chijiiwa. 2000. Teknik Pengecoran logam. Jakarta: PT