PENGARUH PENAMBAHAN JUMLAH AIR PENGENCER

TERHADAP EFISIENSI PEMISAHAN MINYAK DARI CAIRAN

PADA STASIUN PRESSAN DI PTP NUSANTARA IV PULU RAJA

KARYA ILMIAH

FITRI JUNIAWATI

072409042

DEPARTEMEN KIMIA

PROGRAM STUDI D3 KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

ii

PENGARUH PENAMBAHAN JUMLAH AIR PENGENCER

TERHADAP EFISIENSI PEMISAHAN MINYAK DARI

CAIRAN PADA STASIUN PRESSAN DI PTP NUSANTARA IV

PULU RAJA

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

FITRI JUNIAWATI

072409042

DEPARTEMEN KIMIA

PROGRAM STUDI D3 KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PERSETUJUAN

Judul : PENGARUH PENAMBAHAN JUMLAH AIR PENGENCER TERHADAP PEMISAHAN MINYAK DARI CAIRAN PADA STASIUN PRESSAN DI PTP NUSANTARA IV PULU RAJA

Kategori : TUGAS AKHIR

Nama : FITRI JUNIAWATI

Nomor Induk Mahasiswa : 072409042

Program Studi : D3 KIMIA INDUSTRI

Departemen : KIMIA

iv

PERNYATAAN

PENGARUH PENAMBAHAN JUMLAH AIR PENGENCER TERHADAP EFISIENSI PEMISAHAN MINYAK DARI CAIRAN PADA STASIUN

PRESSAN DI PTP NUSANTARA IV PULU RAJA

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali

beberapa kutipan dan ringkasan masing – masing disebutkan sumbernya.

Medan, Mei 2010

FITRI JUNIAWATI

PENGHARGAAN

Bismillahirrahmanirrahim

Alhamdulillahi-rabbil’alamin penulis panjatkan puji dan syukur kehadirat

Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya serta kasih saying-Nya

kepada kita semua serta salawat dan salam kita ucapkan kepada junjungan kita Nabi

Muhammad SAW. Sehingga penulis dapat menyelesaikan karya ilmiah ini sebagai

salah satu syarat untuk meraih gelar Ahli Madya pada program Diploma 3 Kimia

Industri di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera

Utara.

Penulis menyadari sepenuhnya bahwa karya ilmiah ini jauh dari kata

kesempurnaan karena keterbatasan penulis baik dari segi kemampuan, pengetahuan

dan waktu, tetapi penulis ini berharap karya ilmiah ini dapat berguna bagi penulis dan

semua pihak yang membaca karya ilmiah ini khususnya serta lingkungan Universitas

Sumatera Utara pada umumnya. Penulis mengucapkan terima kasih atas segala kritik

dan saran yang membangun untuk kesempurnaan karya ilmiah ini.

Selama penulisan karya ilmiah ini penulis banyak mendapatkan doa dan

dukungan, bantuan dan petunjuk dari dari semua pihak, maka pada kesempatan ini

dengan segala kerendahan hati penulis ingin menyampaikan penghargaan dan terima

kasih yang sebesar-besarnya :

1. Kedua orangtua saya yang telah banyak memberikan dukungan baik moril

maupun materil serta kasih sayang dan kesabaran yang begitu banyak kepada

saya.

vi

3. Dosen Pembimbing saya Dr.Marpongahtun, M.Sc. yang telah sabar selama

membimbing saya dan memberikan banyak kritikan dan saran yang

membangun dalam menyelesaikan karya ilmiah ini.

4. Kepala Laboratorium Pak Ginting dan seluruh staf yang ada di Lab di PTP

Nusantara IV Pulu Raja yang banyak memberikan saran dan masukan serta

memperbolehkan menganalisa sampai memperoleh data untuk melengkapi

karya ilmiah ini.

5. Kepada Kepala Dinas Pengolahan, Bapak Sakry yang telah memberikan

saran dalam menentukan judul karya ilmiah ini dan seluruh staf yang ada di

kantor ISO dan di kantor Administrasi.

6. Ibu kos saya yang telah mengizinkan saya tinggal dan memberikan fasilitas

selama saya PKL disana.

7. Teman-teman PKL saya, Mira dan Reni

8. Teman-teman satu angkatan 2007 di Kimia Industri yang telah memberikan

dukungan dan bantuan selama menyelesaikan karya ilmiah ini.

Hanya doa yang dapat penulis sampaikan kepada Allah SWT.

Mudah-mudahan kebaikan yang diterima penulis dari semua pihak yang telah membantu,

kiranya Allah SWT dapat membalas kebaikan tersebut. Penulis dengan segala

kemampuan berusaha menyelesaikan karya ilmiah ini dengan sebaik-baiknya. Apabila

ada kekurangan, kesalahan, kritik dan saran penulis terima dengan senang hati.

Akhirnya penulis mengucapkan banyak terima kasih dan berharap semoga

tulisan ini bermanfaat bagi yang membacanya.

Medan, April 2010

Penulis

ABSTRAK

viii

THE INFLUENCE OF DILLUTION WATER ADDITION TO OIL SEPARATION EFFECIENCY THE LIQUID FROM PRESSING STATION IN

PTP NUSANTARA IV PULU RAJA

ABSTRACT

DAFTAR ISI

DAFTAR GAMBAR xii

BAB 1 PENDAHULUAN 1

2.1. Sejarah dan Penyebaran Kelapa Sawit 5

2.2. Klasifikasi Kelapa Sawit 7

2.2.1. Berdasarkan Tebal-Tipisnya Cangkang 8

2.2.2. Berdasarkan Warna Buah 9

2.3. Minyak Sawit 9

2.4. Pengolahan Minyak Kelapa Sawit 11

2.5. Proses Pengambilan Minyak Kelapa Sawit (Ekstraksi) 13

2.5.1. Rendering 14

2.5.1.1. Wet Rendering 14

2.5.1.2. Dry Rendering 14

2.5.2. Mechanical Expression 15

2.6. Air Pengencer ( Dilution Water ) 15

3.2.1. Pelaksanaan Pengambilan Contoh 19

3.2.2. Pelaksanaan Sentrifugasi Sampel 19

3.2.3. Pelaksanaan Percobaan di Laboratorium 19

BAB 4 HASIL DAN PEMBAHASAN 21

4.1. Hasil 21

4.2. Perhitungan 25

x

4.2.2. Mengukur Ketebalan Minyak 26

4.3. Pembahasan 26

BAB 5 KESIMPULAN DAN SARAN 28

5.1. Kesimpulan 28

5.2. Saran 29

DAFTAR PUSTAKA 30

DAFTAR LAMPIRAN 31

DAFTAR TABEL

Halaman

Tabel 4.1. Data Jumlah Air Pengencer (%) dan Ketebalan Minyak (mm) 21

Pada Tanggal 22 Januari 2010

Tabel 4.2. Data Jumlah Air Pengencer (%) dan Ketebalan Minyak (mm) 22

Pada Tanggal 25 Januari 2010

Tabel 4.3. Data Jumlah Air Pengencer (%) dan Ketebalan Minyak (mm) 22

Pada Tanggal 26 Januari 2010

Tabel 4.4. Data Jumlah Air Pengencer (%) dan Ketebalan Minyak (mm) 23

Pada Tanggal 27 Januari 2010

Tabel 4.5. Data Jumlah Air Pengencer (%) dan Ketebalan Minyak (mm) 23

Pada Tanggal 28 Januari 2010

Tabel 4.6. Data Jumlah Air Pengencer (%) dan Ketebalan Minyak (mm) 24

xii

DAFTAR GAMBAR

Halaman

Gambar 2.1. Reaksi Pembentukan Trigliserida 10

ABSTRAK

viii

THE INFLUENCE OF DILLUTION WATER ADDITION TO OIL SEPARATION EFFECIENCY THE LIQUID FROM PRESSING STATION IN

PTP NUSANTARA IV PULU RAJA

ABSTRACT

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Tanaman kelapa sawit (Elaeis Quinensis Jacq) menghasilkan buah yang disebut

Tandan Buah Segar (TBS). Setelah diolah, TBS akan menghasilkan minyak. Minyak

yang berasal dari kelapa sawit terdiri atas dua macam. Pertama, minyak yang berasal

dari daging buah (mesocarp) yang dihasilkan melalui perebusan dan pemerasan

(press). Minyak jenis ini dikenal sebagai minyak sawit kasar atau crude palm oil

(CPO). Kedua, minyak yang berasal dari inti sawit, dikenal sebagai minyak inti sawit

atau palm kernel oil (PKO).

Pengolahan kelapa sawit merupakan proses untuk memperoleh minyak dan

kernel dari buah kelapa sawit, melalui proses perebusan, pemipilan, pelumatan,

pemgempaan, pemisahan, pengeringan, dan penimbunan. Pengolahan kelapa sawit

yang dilakukan secara mekanis dan fisika dapat berperan dengan baik jika tersedia

bahan baku yang sesuai dan kinerja pabrik yang baik.

Prosedur pengolahan kelapa sawit adalah uraian tentang proses dan

mekanisme pengolahan pada setiap penggal atau unit alat pengolahan sejak buah

diterima di pabrik sampai dihasilkan minyak sawit kasar yang memenuhi mutu

xiv

Buah terdiri dari pericarp, cangkang dan inti. Pada pericarp ditemukan minyak

sawit yang didominasi “palmitat”, sedangkan pada inti sawit ditemukan “laurat”.

Oleh sebab itu pada proses pengolahan kedua jenis sumber ini perlu dipisahkan, yaitu

pertama-tama memisahkan daging buah yang mengandung minyak. Proses ini

berlangsung di stasiun pengempaan dengan menggunakan alat yang dinamakan screw

press.

Selama proses pengempaan, ada air yang ditambahkan dalam adonan yaitu air

pengencer. Air pengencer yang di berikan pada alat screw press tergantung pada jenis

alat. Pemberian air pengencer dilakukan dengan cara menyiram cake dalam pressan

dari atas bagian tengah dan di chute screw press. Jumlah air pengencer yang diberikan

tergantung pada suhu air pengencer, semakin tinggi suhu air pengencer maka jumlah

air yang diberikan semakin sedikit.

Pengenceran bertujuan untuk mengencerkan minyak sehingga pemisahan pasir

dan serat-serat yang terdapat dalam minyak dapat berjalan dengan baik. Pengenceran

berlangsung dengan baik bila suhu air pengencer 90o-98oC. Suhu air pengencer sangat

mempengaruhi proses pemisahan minyak dari zat kotor, Non Oil Solid (NOS), lumpur

dan air yang terkandung dalam daging buah. Air pengencer yang diberikan kedalam

cairan bermanfaat untuk menurunkan viskositas cairan sehinggga zat yang memiliki

BJ > 1,0 kg/m2 akan mudah mengendap sedangkan zat yang memiliki BJ < 1,0 kg/m2

akan mengapung, selain itu juga untuk mempermudah pemisahan fraksi yang terdapat

dalam cairan minyak berdasarkan polaritas dan untuk memecahkan emulsi minyak

yang dalam bentuk butiran halus yang sering melekat dengan NOS serta berperan

Jumlah air pengencer yang digunakan sangat bervariasi antara satu Pabrik

Kelapa Sawit (PKS) dengan PKS yang lainnya. Jumlah air pengencer yang digunakan

yaitu sebanding dengan crude oil yang keluar dari screw press. Jumlah air yang

digunakan berpengaruh terhadap retention time (waktu retensi) dalam Continous

Settling Tank (CST) yang sangat penting artinya dalam efisiensi pemisahan minyak

dan kualitas minyak. Jumlah air pengencer yang dianjurkan adalah sebanding dengan

jumlah minyak yang terdapat dalam cairan yaitu harus sesuai dengan norma yang

ditetapkan oleh setiap PKS ( Naibaho, PM., 1996).

Berdasarkan hal diatas, penulis ingin melakukan pembahasan mengenai

“PENGARUH PENAMBAHAN JUMLAH AIR PENGENCER TERHADAP

EFISIENSI PEMISAHAN MINYAK DARI CAIRAN PADA STASIUN PRESSAN

DI PTP NUSANTARA IV PULU RAJA”.

1.2. Permasalahan

Proses CPO di pabrik PTP Nusantara IV Pulu Raja, Kisaran melalui beberapa tahapan

proses, salah satu proses tersebut yaitu proses pemisahan minyak pertama kali dari

adonan di stasiun pengepressan. Permasalahan yang terdapat di sini yaitu:

1. Berapa kandungan NOS, Minyak, Air dan Kotoran dalam hasil pressan.

2. Bagaimana proses penambahan air pengencer di screw press dan apa

pengaruh penambahan air pengencer terhadap efisiensi pemisahan minyak.

3. Berapa norma atau parameter spesifikasi dari suhu dan jumlah air

xvi

1.3.Tujuan

1. Untuk mengetahui kandungan hasil pressan yang meliputi NOS, Minyak, Air

dan Kotoran.

2. Untuk mengetahui pengaruh air pengencer pada proses pengepressan terhadap

efisiensi pemisahan minyak.

3. Untuk mengetahui norma atau parameter spesifikasi jumlah air pengencer

yang sesuai digunakan di PTP Nusantara IV Pulu Raja, Kisaran.

1.4.Manfaat

1. Memberitahukan kandungan hasil pressan yang meliputi NOS, Minyak, Air

dan Kotoran.

2. Untuk mengetahui jumlah air pengencer yang digunakan agar efisiensi

pengutipan minyak pada proses pengepressan dapat terjadi semaksimal

BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah dan Penyebaran Kelapa Sawit

Kelapa sawit ( E. guineensis Jacq) diusahakan secara komersil di Afrika, Amerika

Selatan, Asia Tenggara, Pasifik Selatan serta beberapa daerah lain dengan skala lebih

kecil. Tanaman kelapa sawit berasal dari Afrika dan Amerika Selatan, tepatnya

Brasilia. Di Brasilia, tanaman ini ditemukan secara liar atau setengah liar di sepanjang

tepi sungai.

Kelapa sawit Afrika telah berhasil didomestikasikan di Afrika Barat pada

sekitar abad ke-16 dan ke-17 atau jauh pada periode sebelumnya. Senyawa kimia yang

serupa dengan minyak sawit telah ditemukan pada makam orang Mesir pada tahun

3000 SM.

Perkembangan industri kelapa sawit telah dipaparkan secara jelas oleh Hartley

(1988). Ekspor minyak dan inti sawit dari Afrika dimulai pada abad ke-19. Pada saat

itu, sumber minyak hanya berasal dari tanaman kelapa sawit yang tumbuh liar dan

minyak masih diekstrksi dengan cara sederhana dan tidak efisien. Dari

gerombol-gerombol kelapa sawit yang tumbuh liar ini akhirnya berkembang menjadi

perkebunan rakyat. Perkebunan besar yang pertama mulai berkembang di Sumatera

dan Malaysia pada awal abad ke-19, kemudian diikuti oleh Congo Belgia (sekarang

xviii

Kelapa sawit pertama kali diintroduksikan ke Indonesia oleh pemerintah

kolonial Belanda pada tahun 1848, tepatnya di Kebun Raya Bogor (s’Lands

Plantentuin Buitenzorg). Dengan mendatangkan empat batang bibit kelapa sawit dari

Mauritius dan Amsterdam (masing-masing mengirimkan dua batang). Satu dari

keempat tanaman tersebut saat ini masih hidup di Kebun Raya Bogor yang tinggi

pokoknya telah mencapai lebih dari 20 m. Tanaman kelapa sawit di Kebun Raya

Bogor ini dianggap sebagai nenek moyang tanaman kelapa sawit di Asia Tenggara

( Tim Penulis PS. 1997 ).

Awal mulanya, tanaman kelapa sawit sekedar berperan sebagai tanaman hias

langka di Kebun Raya Bogor dan sebagai tanaman penghias jalanan atau pekarangan.

Itu terjadi mulai tahun 1848 hingga beberapa puluh tahun sesudahnya baru

dibudidayakan secara komersil dalam bentuk perkebunan yaitu padan tahun1911. Jadi

kelahiran perkebunannya membutuhkan waktu sekitar 63 tahun.

Pada saat ini, perkebunan kelapa sawit telah berkembang lebih jauh sejalan

dengan kebutuhan dunia akan minyak nabati dan produk industri oleochemical.

Produk minyak sawit merupakan komponen penting dalam perdagangan minyak

2.2. Klasifikasi Kelapa Sawit

Klasifikasi dan penyebaran kelapa sawit merupakan dasar untuk memahami tanaman

tersebut. Dalam dunia botani, semua tumbuhan diklasifikasikan untuk memudahkan

dalam identifikasi secara ilmiah. Metode pemberian nama ilmiah (Latin) ini

dikembangkan oleh Carolus Linneaeus. Tanaman kelapa sawit diklarifikasikan

sebagai berikut :

Divisi : Embryophyta Siphonagama

Kelas : Angiospermae

Ordo : Monocotyledonae

Famili : Arecaceae (dahulu disebut Palmae)

Subfamili : Cocoideae

Genus : Elaeis

Spesies :

1. Elaeis guineensis Jacq.(kelapa sawit Afrika)

2. Elaeis melanococca atau Corozo oleifera (kelapa sawit

Amerika Latin)

3. Elaeis odora

Varietas/tipe : Digolongkan berdasarkan :

1. Tebal tipisnya cangkang (endocarp) : dikenal ada tiga

xx

2. Warna buah : dikenal tiga tipe yaitu Nigrescens, Virescens,

dan Albescens ( Pahan, I., 2008 ).

2.2.1. Berdasarkan Tebal-Tipisnya Cangkang

Berdasarkan tebal-tipisnya cangkang, dikenal tipe-tipe kelapa sawit sebagai berikut :

a. Tipe Dura; tipe ini memiliki cirri-ciri daging buah (mesocarp) tipis, cangkang

(endocarp) tebal (2-8 mm), inti (endosperm) besar dan tidak terdapat cincin

serabut. Persentase daging buah 35%-60% dengan rendemen minyak

17%-18%. Adapun tipe Deli Dura adalah tipe Dura yang berasal dari Kebun Raya

Bogor (aslinya dari Afrika yang dimasukkan tahun 1848), kemudian

dikembangkan di Deli yaitu daerah sekitar Medan. Dewasa ini tipe Deli Dura

banyak digunakan dalam kegiatan pemuliaan kelapa sawit.

b. Tipe Psifera; tipe ini memilki ciri-ciri daging buahnya tebal, tidak mempunyai

cangkang, tetapi terdapat cincin serabut yang mengelilingi inti. Intinya kecil

sekali bila dibandingkan dengan tipe Dura ataupun Tenera. Perbandingan

daging buah terhadap buahnya tinggi dan kandungan minyaknya tinggi.

Bunga kelapa sawit tipe Psifera biasanya steril. Kelapa sawit tipe ini hanya

dipakai sebagai “pohon bapak” dalam persilangan dengan tipe Dura/Deli

Dura.

c. Tipe Tenera; tipe ini merupakan hasil silang antara tipe Dura dan Psifera. Sifat

tipe Tenera merupakan kombinasi sifat khas dari kedua induknya. Tipe ini

mempunyai tebal cangkang 0,5 - 4 mm, mempunyai cincin serabut walaupun

tidak sebanyak seperti Psifera, sedangkan intinya kecil. Perbandingan daging

yang terbentuk tiap tahun lebih banyak daripada tipe Dura, tetapi ukurannya

lebih kecil.

2.2.2. Berdasarkan Warna Buah

Berdasarkan warna buah, tipe-tipe kelapa sawit dibedakan sebagai berikut :

a. Tipe Nigrescens; tipe ini meiliki ciri-ciri buah mentah berwarna ungu (iolet)

sampai hitam, sedangkan pangkalnya agak pucat. Setelah buah matang, warna

buah berubah menjadi merah-kuning. Tipe ini banyak dijumpai dimana-mana.

b. Tipe Virescens; tipe ini memiliki ciri-ciri buah mentah berwarna hijau. Setelah

matang, buah menjadi merah-kuning (orange) tetapi bagian ujungnya tetap

kehijau-hijauan. Tipe ini sudah jarang dijumpai di lapangan.

c. Tipe Albascens; tipe ini memiliki ciri-ciri buah muda berwarna kuning pucat,

sedangkan buah masak berwarna kuning tua karena mengandung sedikit

karoten. Ujung buah berwarna ungu kehitam-hitaman. Tipe ini suda h sulit

dijumpai dan kurang disukai untuk dibudidayakan (Setyamidjaja, D., 2006).

2.3. Minyak Sawit

Sebagai minyak dan lemak, minyak sawit adalah suatu trigliserida yaitu senyawa

gliserol dengan asam lemak. Sesuai dengan bentuk bangun rantai asam lemaknya,

minyak sawit termasuk golongan minyak asam oleat-linoleat. Minyak sawit berwarna

merah jingga karena kandungan karotenoida (terutama β-karotena), berkonsentrasi

xxii

kadar Asam Lemak Bebas (ALB) nya) dan dalam keadaan segar, minyak sawit

mempunyai bau dan rasa yang cukup enak.

Minyak sawit terdiri atas berbagai trigliserida dengan rantai asam lemak yang

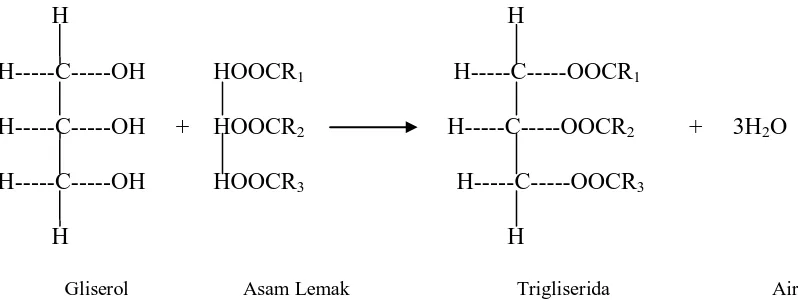

berbeda-beda. Berikut reaksi pembentukan trigliserida ditunjukkan pada gambar 2.1.

H H

Gambar 2.1. Reaksi Pembentukan Trigliserida

Komponen utama minyak sawit adalah asam palmitat dan asam oleat. Selain

mengandung karotenoida 500-700 ppm (diantaranya β-karotena 54,4%) juga

mengandung tokoferol 500-800 ppm. Kedua zat tak tersabunkan tersebut hanya 0,3%

dari minyak sawit. Kadar tokoferol tersebut tergantung pada kehati-hatian perlakuan

dalam pengolahan (minyak yang berkadar ALB tinggi biasanya tokoferolnya lebih

rendah).

Trigliserida minyak sawit hanya mengandung sedikit ikatan asam lemak

tak jenuh dan juga mengandung tokoferol sehingga agak tahan terhadap oksidasi

2.4. Pengolahan Minyak Kelapa Sawit

Pengolahan kelapa sawit merupakan proses untuk memperolah minyak dan kernel dari

buah kelapa sawit, melalui proses perebusan, pemipilan, pengempaan, pemisahan,

pengeringan, dan penimbunan. Pengolahan kelapa sawit yang dilakukan secara

mekanis dan fisik dapat berperan dengan baik jika tersedia bahan baku yang sesuai

dan kinerja pabrik yang baik. Untuk mengendalikan proses pengolahan diperlukan

pengetahuan dan penguasaan terhadap proses pengolahan dan kemampuan untuk

mengoperasikan serta mendiagnosis suatu penyimpangan.

Prosedur pengolahan kelapa sawit adalah uraian tentang proses dam

mekanisme pengolahan pada setiap penggal atau unit alat pengolahan sejak buah

diterima di pabrik, sampai dihasilkan minyak sawit Crude Palm Oil (CPO) dan kernel

yang memenuhi mutu dengan efisiensi teknis dan ekonomis (Pardamean, M., 2008).

Disini saya memulai pembahasan proses pengolahan minyak kelapa sawit

hanya pada stasiun kempa saja secara mendalam. Karena pada pada stasiun ini, kelapa

sawit diperas (diekstraksi) pertama kali untuk mendapatkan minyaknya dengan

penambahan air pengencer untuk mengeluarkan minyak dari daging buah.

Kempa yang populer yang telah sering digunakan dipabrik-pabrik adalah

kempa ulir (screw press) yang ditunjukkan pada gambar 2.3. Kempa ini berfungsi

ganda yaitu merajang buah yang belum dilumatkan pada digester dan memeras

minyak, sehingga cake bebas minyak. Untuk mengefisiensikan proses ekstraksi

xxiv

Pengaturan tekanan pressan dilakukan hati-hati, karena perlakuan yang salah

dapat menyebabkan persentase kehilangan minyak yang tinggi atau persentase biji

yang pecah tinggi.

Tujuan pengempaan adalah memeras minyak sebanyak mungkin dari massa

remasan sehingga kehilangan minyak juga semakin sedikit. Untuk ini umumnya telah

dipakai kempa ulir ganda. Karena kempa ulir adalah yang paling sesuai untuk buah

Tenera. Massa yang keluar dari digester diperas dalam screw press pada tekanan cone

30-50 Bar menggunakan air pengencer yang bersuhu 90-98oC sebanyak 15-20% TBS.

Untuk menurunkan viskositas minyak, penambahan air dapat pula dilakukan di oil

gutter ( Pardamean, M., 2008).

Gambar 2.2. Alat Pressan (screw press)

Fungsi screw press adalah :

1). Memeras cairan yang terdapat dari bahan buah dan memisahkannya dari inti

serta serabut buah.

2). Melumatkan kembali buah yang belum sempat dilumatkan di dalam digester

(alat pelumat) agar pengambilan minyak berjalan sempurna dan pada adonan

3). Cairan yang keluar dari pressan mengandung bahan-bahan seperti : minyak,

air, NOS, kotoran, serabut halus, bubur daging buah, lumpur tanah, pasir

halus dan pasir kasar.

Dengan demikian masih banyak bahan yang bukan minyak terkandung dalam

bahan-bahan-bahan yang keluar dari alat kempa sehingga perlu dimurnikn lebih lanjut

dalam proses klarifikasi. Pengambilan cairan minyak menjadi kurang efektif apabila

di screw press terjadi :

1). Silinder press tersumbat akibat jarang dikosongkan.

2). Air panas (air pengencer) diberikan pada adonan tidak cukup.

3). Tekanan screw press dibawah ketentuan.

4). Buah yang tidak matang direbus.

5). Fraksi buah yang berbeda-beda dan juga jenis buah yang berbeda.

6). Screw press yang telah aus (Karim, A., 2001).

2.5. Proses Pengambilan Minyak Kelapa Sawit (Ekstraksi)

Ekstraksi adalah suatu cara untuk mendapatkan minyak atau lemak dari bahan yang

diduga mengandung minyak atau lemak. Adapun cara ekstraksi ini ada

bermacam-macam, tapi yang di bahan disini hanya dua macam yaitu : rendering (wet rendering

xxvi

2.5.1. Rendering

Rendering merupakan suatu cara ekstraksi minyak atau lemak dari bahan yang diduga

mengandung minyak atau lemak dengan kadar air yang tinggi. Pada semua cara

rendering, penggunaan panas adalah suatu hal yang spesifik, yang bertujuan untuk

menggumpalkan protein pada dinding sel bahan dan untuk memecahkan dinding sel

tersebut sehingga mudah ditembus oleh minyak atau lemak yang terkandung

didalammya. Menurut pengerjaanya, rendering dibagi dalam dua cara yaitu : wet

rendering dan dry rendering.

2.5.1.1.Wet Rendering

Wet rendering adalah proses rendering dengan penambahan sejumlah air selama

berlangsungnya proses tersebut. Cara ini dikerjakan pada ketel yang terbuka atau

tertutup dengan menggunakan temperature yang tinggi serta tekanan 40-60 pound

tekanan uap (40-60 psi). Bahan yang akan diekstraksi ditempatkan pada ketel yang

dilengkapi dengan alat pengaduk, kemudian air ditambahkan dan campuran tersebut

dipanaskan perlahan-lahan sampai suhu 50oC sambil diaduk. Minyak yang terekstraksi

akan naik ke atas dan kemudian dipisahkan.

2.5.1.2. Dry Rendering

Dry rendering adalah cara rendering tanpa penambahan air selama proses

berlangsung. Dry rendering dilakukan dalam ketel yang terbuka dan dilengkapi

atau lemak dimasukkan ke dalam ketel tanpa penambahan air. Bahan tadi dipanasi

sambil diaduk. Pemanasan dilakukan pada suhu 220oF-230oF (105oC-110oC).

2.5.2. Mechanical Expression

Pengepresan mekanik merupakan suatu cara ekstraksi minyak atau lemak, terutama

untuk bahan yang berasal dari biji-bijian. Cara ini dilakukan untuk memisahkan

minyak dari bahan yang berkadar minyak tinggi (30-70%). Pada pengepressan

mekanis ini diperlukan perlakuan pendahuluan sebelum minyak atau lemak

dipisahkan dari bijinya. Perlakuan pendahuluan tersebut mencakup pembuatan serpih,

perajangan dan penggilingan serta tempering (pemasakan) (Ketaren, S., 1986).

2.6. Air Pengencer (Dilution Water)

Pada pembahasan diatas, banyak dijumpai kata air pengencer. Apakah sebenarnya air

pengencer dan apa fungsi air pengencer dalam pengutipan minyak di stasiun

pengepressan. Berikut akan dijelaskan mengenai air pengencer.

Air pengencer adalah air panas yang disiramkan ke daging buah yang telah

lumat agar kandungan minyak yang ada di daging buah keluar. Air pengencer yang di

berikan pada alat screw press tergantung pada jenis alat. Pemberian air pengencer

dilakukan dengan cara menyiram cake dalam pressan dari atas bagian tengah dan atau

di chute screw press. Jumlah air pengencer yang diberikan tergantung pada daging

xxviii

terhadap kandungan air cake. Kandungan air cake yang tinggi dapat menyebabkan

proses :

1) Pemecahan cake yang lebih sulit dalam CBC (Cake Breaker Conveyor). Hal

ini sering menyebabkan beban CBC yang terlalu berat.

2) Semakin tinggi kandungan air ampas maka kalor bakarnya akan semakin

menurun yang dapat memeperkecil kapasitas dan efisiensi boiler.

3) Pemeraman biji yang berkadar air yang tinggi dalam silo biji akan lebih dan

dapat menyebabkan penurunan efisiensi ekistraksi biji yang lebih rendah.

4) Penurunan kapasitas screw press akibat bertambahnya kandungan air dan

kecepatan gerak cake dalam worm.

Jumlah air pengencer yang diberikan, menurut hasil percobaan pada

beberapa alat screw press yaitu 50-70% terhadap kandungan minyak dalam adonan

tersebut, misalnya jika rendemen minyak 22% dengan kapasitas screw press 10

tonTBS/jam maka air yang disemprotkan sebagai air pengencer sebanyak 1,1-1,65 m3.

Pengenceran bertujuan untuk pengenceran minyak sehingga pemisahan

pasir dan serat-serat yang terdapat dalam minyak dapat berjalan dengan baik.

Pengenceran berlangsung dengan baik bila suhu air pengencer 90-98oC. Jumlah air

pengencer yang dianjurkan yaitu sebanding dengan crude oil yang keluar dari screw

press.

Berdasarkan uraian sebelumnya maka jumlah air pengencer yang

digunakan adalah 320 liter/ton TBS setara dengan 9600 liter/jam untuk PKS 30 ton

Pemakaian air pengencer yang terlalu banyak akan menyebabkan

penurunan kualitas unit pengolahan PKS terutama pada alat klarifikasi. Pemberian air

pengencer tergantung pada disain unit pengolahan dan kandungan NOS yang dapat

xxx

BAB 3

BAHAN DAN METODE

3.1. Alat dan Bahan

3.1.1. Alat

- Ember

- Termometer 200oC

- Beakerglass

- Gelas ukur 100 ml

- Hot plate

- Stigma (jangka sorong)

- Alat sentrifugasi

3.1.2. Bahan

- Cairan dari talang kempa (oil gutter)

3.2. Prosedur Percobaan

3.2.1. Pelaksanaan pengambilan contoh

– Ditutup kran air panas untuk pengencer pada kempa dan talang minyak (oil

gutter) selama kurang lebih 10 menit ( sampai cairan dari kempa ke vibro

separator dianggap tidak ada bertambah air).

3.2.2. Pelaksanaa sentrifugasi sampel

– Dimasukkan sampel ke dalam alat sentrifugasi sebanyak 10 mL.

– Disentrifugasi selama 10 menit.

– Dihiitung kadar minyak, air, zat pengotor dan NOS yang terpisah.

3.2.3. Pelaksanaan percobaan di Laboratorium

– Disediakan Beakerglass kapasitas 400 mL sebanyak 4 buah.

– Contoh dipanaskan dan diaduk hingga merata kemudian dimasukkan ke

dalam Beakerglass yang telah tersedia masing−masing sebanyak 400 mL

dan diberi nomor I s/d IV.

– Perbandingan penambahan air pengencer sebagai berikut :

Beakerglass I : 19% (76 mL air panas)

Beakerglass II : 21% (84 mL air panas)

Beakerglass III : 23% (92 mL air panas)

Beakerglass IV : 25% (100 mL air panas)

– Dipanaskan di atas Hot Plate (elektro thermal), kondisikan temperatur

xxxii

– Diamati ketebalan minyak dari masing−masing B eakerglass dengan cara

mengukur ketebalan minyak dengan alat ukur (milimeter) dan dicatat,

kemudian dihitung menjadi mililiter.

– Temperatur tetap dipertahankan dan pengamatan tetap dilanjutkan sampai

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil

Dari percobaan yang telah dilakukan, diperoleh data penambahan air pengencer

terhadap pemisahan minyak dari cairan yang ada di stasiun presaan di PTPN IV

Kelapa Sawit Pulu Raja, hasil analisis pada tanggal 22 -29 Januari 2010 yang

masing-masing ditunjukkan pada tabel 4.1. sampai tabel 4.6.

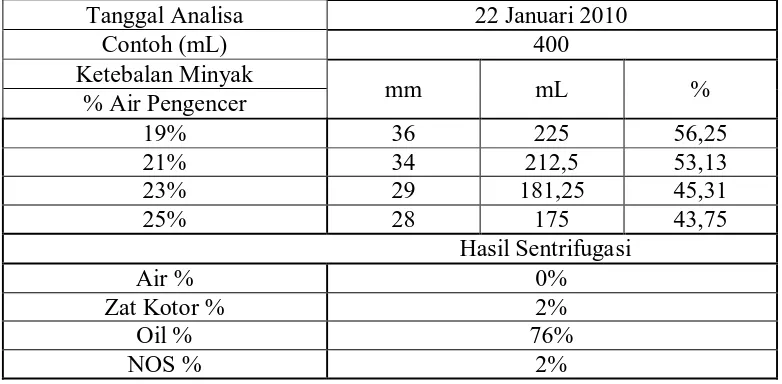

Tabel 4.1. Data Jumlah Penambahan Air Pengencer (%) dan Ketebalan Minyak (mm) Pada Tanggal 22 Januari 2010

Tanggal Analisa 22 Januari 2010

xxxiv

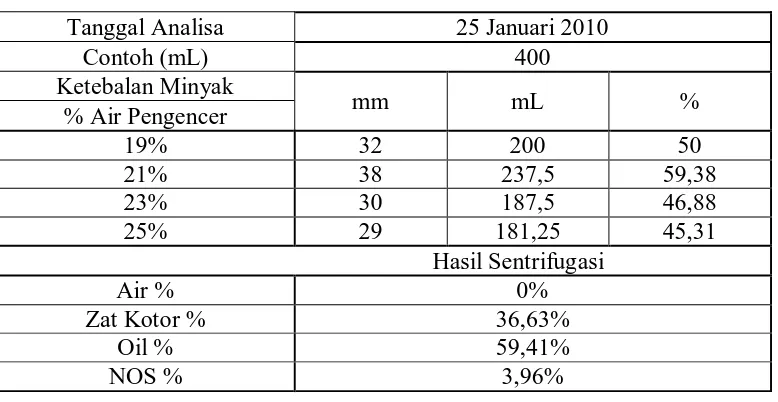

Tabel 4.2. Data Jumlah Penambahan Air Pengencer (%) dan Ketebalan Minyak (mm) Pada Tanggal 25 Januari 2010

Tanggal Analisa 25 Januari 2010

Contoh (mL) 400

Tabel 4.3. Data Jumlah Penambahan Air Pengencer (%) dan Ketebalan Minyak (mm) Pada Tanggal 26 Januari 2010

Tanggal Analisa 26 Januari 2010

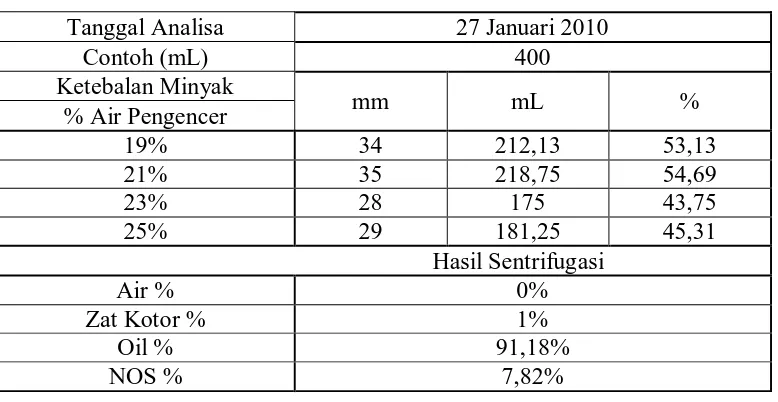

Tabel 4.4. Data Jumlah Penambahan Air Pengencer (%) dan Ketebalan Minyak (mm) Pada Tanggal 27 Januari 2010

Tanggal Analisa 27 Januari 2010

Contoh (mL) 400

Tabel 4.5. Data Jumlah Penambahan Air Pengencer (%) dan Ketebalan Minyak (mm) Pada Tanggal 28 Januari 2010

Tanggal Analisa 28 Januari 2010

xxxvi

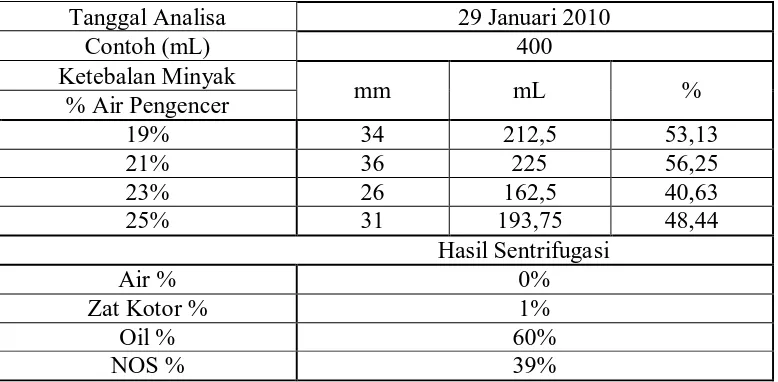

Tabel 4.6. Data Jumlah Penambahan Air Pengencer (%) dan Ketebalan Minyak (mm) Pada Tanggal 29 Januari 2010

Tanggal Analisa 29 Januari 2010

Contoh (mL) 400

Ketebalan Minyak

mm mL %

% Air Pengencer

19% 34 212,5 53,13

21% 36 225 56,25

23% 26 162,5 40,63

25% 31 193,75 48,44

Hasil Sentrifugasi

Air % 0%

Zat Kotor % 1%

Oil % 60%

4.2. Perhitungan

4.2.1. Sentrifugasi contoh

- Menghitung kadar minyak,air, zat pengotor, NOS

xxxviii

4.2.2. Mengukur ketebalan minyak

Tebal minyak yang terpisah = 36 ml (data tabel 4.1.)

Karena 1 mm = 6,26 mL, maka:

36 mm x 6,25 mL = 225 mL

Kemudian hasil dari mL dirubah ke persen (%) menjadi 56,25%

Begitu selanjutnya untuk data tabel 4.2. sampai tabel 4.6.

4.3. Pembahasan

Dari analisa data tabel diatas, diperoleh hubungan antara jumlah air pengencer

dengan efisiensi ketebalan minyak. Penggunaan air pengencer sebanyak mungkin

menimbulkan efisiensi kehilangan minyak semakin kecil, tetapi disamping itu perlu

diperhatikan efek yang ditimbulkannya. Kadar air dalam minyak akan tinggi apabila

jumlah air pengencer yang digunakan terlalu banyak seperti pada penambahan air

pengencer sebanyak 22%-25% pada data tabel diatas sehingga ketebalan minyak yang

didapat hanya sedikit. Hal ini menimbulkan kesulitan pada proses selanjutnya karena

waktu tinggal minyak di tangki pemisah akan sedikit dimana minyak banyak terikut

dengan sludge.

Maka penggunaan air pengencer yang efisiensi menurut hasil pengolahan dan

analisa di laboratorium adalah pada penambahan 19%-21%. Menurut spesifikasi

yang diolah pada saat itu dan juga jam kerja pengolahan yang ada disana. Karena

apabila TBS yang diolah hanya sedikit maka tidak ada penambahan air pengencer

karena minimal TBS yang diolah 700 ton/jam kerja pengolahan. Maksudnya adalah

bahwa kapasitas olah di sana adalah 30 ton/jam, sedangkan jam kerja pengolahan

adalah 12 jam, maka minimal TBS yang harus disediakan adalah 700 ton/jam kerja

pengolahan sehingga bisa ditambahkan jumlah air pengencer sebanyak 19%-21%. Jika

penggunaan air pengencer yang digunakan sebanyak 22%-25%, menurut tabel diatas

minyak yang dihasilkan ketebalnnya tidak maksimal karena minyak telah banyak

mengandung air sehingga akan sulit diproses pada stasiun selanjutnya.

Keberhasilan efisiensi ekstraksi minyak pada stasiun pengempaan tidak hanya

dipengaruhi oleh penggunaan optimal dari air pengencer. Faktor lainnya adalah suhu

air pengencer tidak melebihi dari yang ditentukan yaitu 90o-98oC dan tekanan pressan

yang digunakan tidak melebihi dari 40-50 Bar sesuai dengan standart pengolahan

xl

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Hasil analisa laboratorium dari tanggal 22-29 Januari 2010 telah diketahui

rata-rata hasil kandungan dari cairan yang keluar dari pressan yaitu :

- Air : 0%

- Zat kotor : 7,60%

- Oil (Minyak) : 77,46%

- NOS : 11,61%

2. Dengan penambahan air pengencer yang sesuai maka minyak yang

dihasilkan dapat membentuk ketebalan yang maksimal.

3. Norma/ Parameter Spesifikasi air pengencer di PTP Nusantara IV Pulu Raja

5.2. Saran

1. Pada proses penambahan air pengencer di stasiun pressan diharapkan

menggunakan alat pengukur air sehingga pemisahan minyak dari cairan lebih

efisien.

2. Screw press yang digunakan sebaiknya diperiksa dan dibersihkan dari

sisa-sisa ampas setiap seminggu sekali agar pisau-pisau yang ada di dalamya

tidak aus dan bekerja dengan baik.

xlii

DAFTAR PUSTAKA

Ketaren, S. 1986. Pengantar Teknologi Minyak dan Lemak Pangan. Cetakan Pertama. Jakarta : UI-Press.

Mangoensoekarjo, S. 2003. Manajemen Agrobisnis Kelapa Sawit. Cetakan Pertama. Yogyakarta : Gadjah Mada University.

Naibaho, PM. 1996. Teknologi Pengolahan Kelapa Sawit. Medan : Pusat Penelitian Kelapa Sawit.

Pahan, I. 2008. Panduan Lengkap Kelapa Sawit. Cetakan Kelima. Jakarta : Penebar Swadaya.

Pardamean, M. 2008. Panduan Lengkap Pengolahan Kebun Dan Pabrik Kelapa Sawit.Cetakan Pertama. Jakarta : PT. Agro Media Pustaka.

Setyamidjaja, D. 2006. Kelapa Sawit, Teknik Budidaya, Panen Dan Pengolahan. Yogyakarta: Penerbit Kanisius.

LAMPIRAN

Lampiran. Norma / parameter Spesifikasi Angka Kerja Pengolahan

No Uraian Norma

1. Tekanan rebusan (kg/cm2) 2,8-3,0 kg/cm2

2. Lama direbus 80-100 menit

3. Sistem Rebusan 3 puncak

4. Holding time 45-50 menit

5. Tekanan Kerja Pressing 40-50 BAR

6. Suhu Kerja Stasiun Klarifikasi 95-98 oC

9. Pemakaian air pengencer di pengempaan (%TBS) 19%-21%

10. Pemakaian air vibrating screen (%TBS) 28

11. Kebutuhan air tiap ton TBS (m3) 1,5