BAB V

Sistem Perencanaan dan Pengendalian Produksi

5.1 Funsi Perencanaan dan Pengendalian

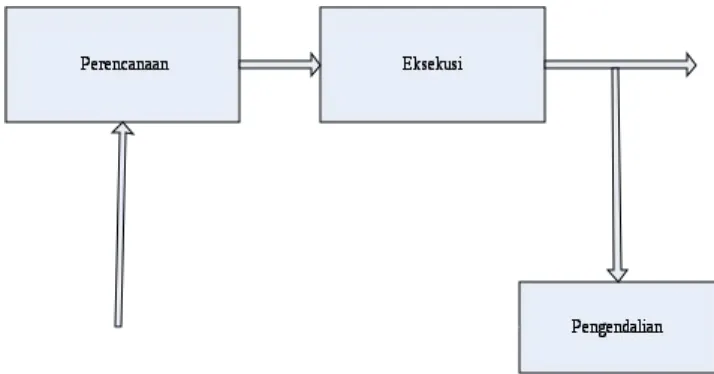

Perencanaan dan pengendalian adalah dua fungsi manajemen yang tidak dapat dipisahkan dalam setiap bidang kegiatan termasuk kegiatan produksi. Perencanaan adalah langkah pertama dalam proses manajemen yang meliputi penetapan tujuan dan sasaran yang ingin dicapai dan keputusan tentang bagaimana cara untuk mencapai tujuan dan sasaran tersebut. Seperti terlihat pada Gambar 5.1, perencanaan dan pengendalian dihubungkan oleh proses eksekusi yaitu proses implementasi rencana yang telah disusun. Proses implementasi dikendalikan yaitu dimonitor, dievaluasi dan terhadap setiap deviasi yang terjadi dilakukan tindakan perbaikan.

Gambar 5.1 Hubungan Perencanaan dan Pengendalian dalam Sistem Produksi

5.2 Kerangka Dasar

Sistem perencanaan dan pengendalian produksi terdiri dari beberapa sub-sistem yang dirancang untuk mencapai secara utuh dua sasaran pokok perencanaan dan pengendalian produksi yaitu tercapainya kepuasan pelanggan dan tingginya tingkat utilisasi penggunaan sumber daya produksi.

pemasaran (marketing planning), perencanaan agregat (aggregate planning) dan perencanaan sumber daya (resource planning).

Perencanaan pada empat sub-sistem kedua yang meliputi perencanaan jadwal induk produksi (master production scheduling), rough-cut-capacity planning, perencanaan kebutuhan bahan (material requirements planning), perencanaan kebutuhan kapasitas (capacity requirements planning) adalah perencanaan jangka menengah.

5.3 Sistem Perencanaan dan Pengendalian

Rencana jangka panjang yang berjangka waktu paling lama lima tahun, memuat isu-isu strategik bisnis yang meliputi antara lain penentuan bisnis apa yang perlu dikembangkan ke depan, dimana basis pemasaran, berapa besar potensi permintaan pada masing-masingwilayah basis dan perkiraan prospek distribusi permintaan pada sub-wilayah pasar. Hasil akhir dari perencanaan jangka panjang ini ialah rencana agregat (aggregate plan).

Rencana jangka menengah yang berjangka waktu paling lama satu tahun yang sering dikenal sebagai rencana kerja tahunan memuat omset tahunan yang merupakan terjemahan rencana jangka panjang ke dalam rencana operasional. Perencanaan ini meliputi penguraian

product group menjadi satu-satuan produk akhir (individual end products) yang disusun dalam bentuk rencana induk produksi (master production schedule atau MPS). Rencana induk produksi adalah suatu daftar yang memuat jumlah masing-masing produk akhir yang akan dihasilkan per

time-bucket. Time-bucket biasanya dinyatakan dalam mingguan sepanjang rentang/jangkauan waktu perencanaan (time horizon) yang lamanya 6-12 bulan.

5.4 Elemen-elemen Sistem Perencanaan

Secara lebih rinci elemen-elemen atau sub-sistem dari sistem perencanaan dan pengendalian produksi dapat dijelaskan sebagai berikut :

Business planning

Penyusunan rencana tentang ruang lingkup bisnis yang akan dibangun atau ditumbuhkan dimasa yang akan dating (lima tahun ke depan) yang meliputi jenis produksi yang akan dikembangkan, wilayah pemasaran, perkiraan volume produksi (dalam satuan kelompok produk) dan nilai penjualan. Rencana ini disusun dengan maksud dan tujuan pengembangan bisnis melalui penambahan unit kegiatan produksi baru.

Demand management

perkiraan tentang kemungkinan distribusi dan jadwal permintaan antar wilayah pemasaran potensial dan kemungkinan permintaan yang telah disampaikan oleh para pelanggan.

Marketing planning

Pada masing-masing wilayah pemasaran yang telah didentifikasi dalam business plan, masukan dari demand management kemudian dievaluasi terutama mengenai produk-produk apa yang dinilai paling prospektif, bagaimana segmen pasar dan saluran distribusi yang akan dibangun, berapa besar target pangsa pasar yang dapat diharapkan dan perkiraan prospek penjualan tahunan pada masing-maing segmen. Hasil marketing planning ini sekaligus memberikan koreksi terhadap business plan.

Aggregate planning

Berdasarkan prospek penjualan tahunan, dibuat perkiraan permintaan terhadap kelompok produk per tahun yang dipecah per time-bucket. Biasanya satu time-bucket adalah satu minggu ke atau satu bulan. Dengan demikian, perkiraan tentang jumlah atau volume kelompok produk dalam satu tahun di break down menjadi permintaan mingguan atau bulanan dengan memperhatikan fluktuasi permintaan dari minggu ke minggu ke sepanjang rentang waktu perencanaan (planning horizon).

Resource planning

Untuk menguji kewajaran rencana agregat maka kebutuhan kapasitas secara agregat dihitung dan dibandingkan dengan kapasitas yang tersedia. Kebutuhan kapasitas secara agregat dihitung berdasarkan jumlah machine-hour rata-rata yang dibutuhkan oleh kelompok produk dibandingkan dengan jumlah machine-hour yang tersedia untuk mengeksekusi rencana agregat. Bila kapasitas tidak memadai maka dipertimbangkan untuk menambah kapasitas atau mengkoreksi rencana agregat.

Master production scheduling

Kelompok produk dalam rencana agregat dielaborasi menjadi produk akhir (end products) untuk setiap time bucket yang ditunjukkan sebagai jadwal induk produksi. Jadwal induk produksi yang merupakan roll-up kepada rencana agregat ialah sebuah rencana yang memperlihatkan produk apa, dan berapa banyak masing-masing produk yang akan dihasilkan pada setiap time bucket sepanjang planning horizon. Yang dimaksud dengan produk dapat berupa produk akhir (end products), komponen yang bersifat end item (item yang merupakan produk akhir yang siap untuk dijual atau disimpan sebagai stok bebas).

Rough-cut capacity planning

Sama halnya dengan resource planning, rough-cut capacity planning menguji kewajaran jadwal induk produksi (master production scheduling) dengan membandingkan jumalh

dibuat untuk menghasilkan informasi dalam kebijakan pengadaan kapasitas jangka menengah.

F A Schedule

Final assembly Schedule (jadwal perakitan untuk produk akhir) ialah penyusunan jadwal operasi tahapakhir setelah semua part dan komponen selesai dikerjakan. Dalam lingkungan

assembly to order, Final Assembly Schedule (FAS) mencakup perakitan terhadap pilihan-pilihan terhadap part, komponen dan sub-asssembies yang diambil dari persediaan untuk dirakit sesuai dengan pesanan pelanggan. Dalam lingkungan make to stock, FAS adalah jadwal yang dipersiapkan untuk proses operasi perakitan termasuk pengujian mutu tahap akhir sehingga jadwal induk produksi dapat dipenuhi.

Inventory record

Inventory record merupakan suatu file yang berisikan status suatu part, komponen, sub-assembly atau bahan baku yang dicatat dan di update setiap kali terjadi transaksi atas item-item tersebut. Masing-masing part, komponen, sub assembly atau bahan baku memiliki

inventory record tersendiri. Data atau informasi dari inventory record dibutuhkan untuk mengetahui jumlah bersih (net requirements). Suatu item harus diproduksi setelah jumlah kotor (gross requirements) item tersebut diketahui berdasarkan hasil eksploitasi bill of materials terhadap jadwal induk produksi.

Material requirements planning

Dengan bantuan bill of materials master production schedule dielaborasi ke dalam jadwal kebutuhan bahan yaitu part, komponen, sub-assembly. Bill of material adalah sebuah file komputer yang menjelaskan tata urutan dan banyaknya item (part atau komponen) yang dibutuhkan untuk mendapatkan satu unit produk jadi. Yang dimaksud tata urutan ialah tahapan dari masing-masing part dalam menyusun produk akhir seperti ditunjukkan dalam

product structure tree. Atas dasar tata urutan ini, maka bill of materials sering juga disebut

goes into file.

Capacity requirements planning

Sama dengan rough-cut capacity planning, capacity requirements planning menguji kewajaran material requirements schedule dengan membandingkan kebutuhan kapasitas untuk mengeksekusi master production schedule dengan kapasitas stasiun kerja yang tersedia. Capacity requirements planning menghasilkan rencana kapasitas yang cukup rinci. Production activity control

terlambat selesai, jumlah dan jenis part yang cacat pada setiap stasiun kerja) di lantai pabrik dan lain-lain.

Purchasing

Fungsi pembelian (purchasing) meliputi pemilihan vendor, penyampaian order-order

pembelian, penjadwalan vendor dan mengikuti order pembelian (follow up). Performance measurement

Pengukuran kinerja (Performance measurement) memberikan informasi kepada manajemen berdasarkan hasil evaluasi seberapa baik sistem perencanaan dan pengendalian beroperasi dalam mencapai tujuan dan sasarannya. Pengukuran kinerja juga memberikan highlight