KARYA AKHIR

PERANCANGAN MESIN SEPARATOR

PEMISAHAN OLEIN ( MINYAK NABATI)DAN

STEARIN (MENTEGA) – DETERGEN

DISUSUN OLEH :

NAMA : DIDI DHARWAN

NIM : 035202023

UNTUK MEMENUHI PERSYARATAN MEMPEROLEH GELAR SARJANA SAINS TERAPAN (DIPLOMA-IV)

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI PROGRAM STUDI DIPLOMA-IV FAKULTAS TEKNIK

UNIVERSITAS SUMATRA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat ALLAH SWT, karena berkat

rahmat dan hidayahn-NYA sehingga penulis dapat menyelesaikan Karya Akhir di “PT.PAMINA ADOLINA UNIT BELAWAN” dan menyelesaikan laporan ini

dengan sebaiknya.

Laporan ini disusun berdasarkan hasil pengamatan yang dilakukan di PT.PAMINA ADOLINA UNIT BELAWAN Pengolahan CPO dan ditambahkan

dengan teori yang berhubungan dengan percobaan.

dengan menyelesaikan Karya Akhir ini, penyusun berterima kasih kepada

pihak-pihak yang bertanggung jawab, membantu dan mendukung khususnya kepada:

1. Bapak Ir. Tugiman MT, selaku Dosen Pembimbing selama mengerjakan

Karya Akhir.

2. Bapak Ir. Alfian Hamsi Msc. selaku Ketua Program Studi Teknologi

Mekanik Industri.

3. Bapak Tulus Burhanuddin ST, MT selaku Sekertaris Program Studi Teknologi mekanik Industri.

4. Bapak Ir. Mulfi Hazwi . Msc. selaku Koordinator Program Studi Teknologi Mekanik Industri.

6. Bapak Asron Siregar yang telah menbimbing penulis selama mengerjakan Karya Akhir di pengolahan minyak Goreng PT.Pamina Adolina Unit Belawan.

7. Bapak Mahyuzar Maimun Yang telah mengijinkan Penulis melakukan penelitian di PT.Pamina Adolina Unit Belawan.

8. Ayahanda (Supratno) dan Ibunda (Sulasmi) yang telah banyak memberikan semangat, motivasi kepada penulis.

9. Kakanda ( Dhanny Indrawan, Dudi Dharmawan) dan Adinda ( Dicky S

Putra, Dewi Maya Sari, Ardian Permana) yang telah memberikan semangat dan motivasi kepada penulis

10.Keluarga Besar Markidi yang telah memberikan semangat dan motivasi kepada penulis.

11.Rekan – rekan yang telah menbantu dan memberi semangat dalam

melakukan dan menyusun laporan Karya Akhir.

Penulis menyadari bahwa Karya Akhir ini masih belum sempurna, karena masih ada banyak kekurangan baik dari segi ilmu maupun susunan bahasa. Oleh

karena itu penulis sangat mengharapkan kritik dan saran demi menyempurnakan Karya Akhir ini.

Akhir kata bantuan dan budi baik yang telah penulis dapatkan, menghaturkan terima kasih dan hanya ALLAH SWT yang dapat memberikan limpahan pahala yang setimpal. Semoga laporan ini dapat bermanfaat bagi kita

Medan, Agustus 2007 Penulis

DAFTAR ISI

Halaman

Kata Pengantar ... Lembar Pengesahan ... Daftar isi ...

Daftar Gambar ... Daftar Diagram Alir...

Daftar Tabel ... Daftar Litaratur ...

Daftar Notasi...

BAB I PENDAHULUAN ...

1.1.Latar Belakang ...

1.2.Batasan Masalah ... 1.3.Tujuan ... 1.4.Manfaat ...

1.4.1 Bagi Mahasiswa ... 1.4.2 Bagi Program Studi ...

1.4.1 Bagi Perusahaan/Instansi ... 1.5.Metodologi Penulisan (Pengumpulan Data) ...

BAB II TINJAUAN PUSTAKA ...

2.1.2. Peralatan Pemisahan ... 2.1.3. Gaya Sentripetal yang Berkerja Pada Partikel ... 2.1.4. Kecepatan Pemisahan ...

2.1.5 Daya Pemisahan ... 2.2. Motor Induksi ...

2.2.1. Konstruksi Motor Induksi ... 2.2.2. Prinsip Kerja Motor Induksi ... 2.3. Poros ...

2.3.1 Macam-Macam Poros ... 2.3.2 Penentuan Daya Perencanaan ...

2.3.3 Pemilihan Bahan ... 2.3.4 Perencanaan Diameter Poros ... 2.3.5 Pemeriksaan Kekuatan Poros ...

2.4 Pasak ... 2.4.1 Macam-Macam Pasak... 2.4.2 Hal-Hal Penting Dalam Perencanaan Pasak ...

2.5. Sabuk-V dan Puli ... 2.5.1 Konstruksi Sabuk-V ...

2.5.2 Hal-Hal Dalam Perencanaan V-belt dan Puli ... 2.6. Penentuan Bantalan ... 2.61 Bantalan Pendukung Poros ...

BAB III. PERHITUNGAN DAN ANALISA ...

3.1. Perhitungan Dan Analisa Separator yang Dirancang ... 3.1.1 Analisa gaya Pada Separator ...

3.1.2 Tekanan Pada Separator ... 3.1.3 Kecepatan Pemisahan ...

3.1.4 Daya Pemisahan ... 3.1.5. Analisa dan Perhitungan elektomotor ...

BAB IV. SISTEM MAINTANANCE ...

4.1. Sistem Perawatan Pada Motor ...

4.2. Sistem Perawatan Pada V-Belt dan Puli ... 4.3. Sistem Perawatan As Atau Poros ... 4.4. Sistem Perawatan Pada Bantalan (Bearing) ...

4.5. Sistem Perawatan Bowl Disc ... 4.6. Sistem Perawatan Tangki Separator ...

BAB V KESIMPULAN DAN SARAN ...

5.1. Kesimpulan ...

5.2. Saran ...

DAFTAR PUSTAKA ...

DAFTAR TABEL

Halaman TABEL 2.1. faktor koreksi berdasarkan daya yang ditransmisikan ...

TABEL 2.2. Batang baja karbon definisi dingin ( standart JIS ) ... TABEL 2.3. Ukuran Sabuk-V ...

DAFTAR GAMBAR

Halaman Gambar 2.1. Pemisahan dan sendimentasi ...

Gambar 2.2. Pemisahan dengan gaya gravitasi ... Gambar 2.4. Separator...

Gambar 2.5. Stator motor induksi tiga phasa ... Gambar 2.6. Rotor sangkar ... Gambar 2.7. Konstruksi motor induksi rotor sangkar ukuran kecil ...

Gambar 2.8. Pasak... Gambar 2.9. Macam-Macam Pasak ...

Gambar 2.10 Konstruksi Sabuk V ... Gambar 2.11. Bantalan ... Gambar 2.12. Analisa Gaya Pada Bantalan Pendukung Poros ...

DAFTAR TABEL

Hal

TABEL 2.1. faktor koreksi berdasarkan daya yang ditransmisikan ...

TABEL 2.2. Batang baja karbon definisi dingin ( standart JIS ) ...

TABEL 2.3. Ukuran Sabuk-V ...

TABEL 2.4. Diameter minimum puli yang diizinkan dan dianjurkan (mm) ..

DAFTAR GAMBAR

Gambar 2.1. Pemisahan dan sendimentasi

Gambar 2.2. Pemisahan dengan gaya gravitasi

Gambar 2.3. Pemisahan sentrifugal sederhana

Gambar 2.4. Separator

Gambar 2.5. Stator motor induksi tiga phasa

Gambar 2.6. Rotor sangkar

Gambar 2.7. Konstruksi motor induksi rotor sangkar ukuran kecil

Gambar 2.8. Pasak

Gambar 2.9. Macam-Macam Pasak

Gambar 2.10 Konstruksi Sabuk V

Gambar 2.11. Bantalan

Gambar 2.12. Analisa Gaya Pada Bantalan Pendukung Poros

Gambar 3.1.Perbedaan Tekanan Pada Separator

Gambar 3.2. Ukuran Penampang Sabuk-V

DAFTAR DIAGRAM ALIR

DAFTAR LITARATUR

1. Literatur 1 : Metcalf & Eddy, Wastewater Engineering Treatment Disposal

Reuse, 3rd

2. Literatur 2 : Sularso, Elemen Mesin 2, Jakarta, Penerbit Erlangga, 1994. edition, New York, MacGraw-Hill,Inc,.1991.

DAFTAR NOTASI

1. F : Gaya yang terjadi pada benda (N)

2. m : Massa ( Kg)

3. a : Percepatan (m.s-3

4.

)

ω

: Kecepatan sudut (rad/det)5. vt : Kecepatan tangensial (rad/det)

6. ρ : Kerapatan dari fluida (kg/m3

7. P : Tekanan (kg/m

)

2

8.

)

9. Q : Kapasitas aliran (m

P : Daya (Kw)

3

10.

/s)

11.n : Putaran (rpm)

f : frekuensi (Hz)

12.Mp

13.τ

: Momen puntir (kg⋅mm)

g : Tegangan geser izin (kg/mm2

14.σ

)

b : Kekuatan tarik bahan (kg/mm

2

15.C : Konstanta ( kg.mm/(mm

)

2

16.Z : Jumlah Kutub

.s)

17. V : Kecepatan (m/s)

18. D : Diameter (mm)

19.ns

20.n

: Putaran Stator (rpm)

r

21.

: Putaran Rotor (rpm)

µ : Kekentalan (N.s/m2

22.Sf : Faktor Keamanan

23.Kt

24.d

: Faktor koreksi tumbukan

s

25.C : Jarak Sumbu Poros (mm)

BAB I

PENDAHULUAN

1.1 Latar Belakang

Program Karya Akhir merupakan salah satu mata kuliah yang wajib

dilaksanakan oleh setiap mahasiswa/i Program Studi Diploma-IV sebelum

menyelesaikan pendidikannya di perguruan tinggi. Dimana Karya Akhir yang

dimaksud pada kesempatan ini adalah mengaplikasikan ilmu yang diperoleh

selama mengikuti perkuliahan, dan merupakan salah satu syarat dalam

menyelesaikan studi.

1.2 Batasan Masalah

Sesuai dengan judul Karya Akhir yang telah diberikan yaitu studi tentang

kerja Mesin Separator di PT. Pamina Adolina Unit Belawan, maka yang menjadi

pembahasan utama dalam Karya Akhir adalah tentang Mesin Separator pada

stasiun Fraksionasi yang meliputi antara lain :

1. Kerja mesin Separator pada umumnya.

2. Bagian-bagian Mesin Separator dan fungsinya.

1.3 Tujuan

Adapun tujuan dibuatnya Karya Akhir ini adalah :

1. Menyelesaikan masa perkuliahan Program Studi Diploma IV Jurusan

Teknologi Mekanik Industri Fakultas Teknik Universitas Sumatra

Utara.

2. Mengetahui kerja dari Mesin Separator pada stasiun fraksionasi pada

PT. Pamina Adolina Unit Belawan pengolahan CPO.

3. Mengetahui proses pengolahan dan produksi Minyak Nabati di PT.

Pamina Adolina Unit Belawan.

4. Mengetahui bagian-bagian yang terdapat pada Mesin Separator di

stasiun fraksionasi yang akan diolah menjadi Minyak Nabati.

5. Mengetahui tentang cara perawatan dan perbaikan (maintenance) dari

Mesin Separator pada stasiun fraksionasi.

6. Mengaplikasikan ilmu yang didapat selama perkuliahan untuk

digunakan dalam proses perancangan mesin separator sebagai

prototipe Karya Akhir nantinya.

1.4 Manfaat

1.4.1 Bagi mahasiswa/i

1. Sebagai media untuk mengenal atau memperoleh kesempatan untuk

melatih diri dalam melaksanakan berbagai jenis perkerjaan yang ada

dilapangan.

2. Sebagai bahan untuk mengenal berbagai aspek ilmu perusahaan baik

3. Memperoleh kesempatan untuk melatih keterampilan dalam

melakukan perkerjaan atau kegiatan lapangan.

1.4.2 Bagi Program Studi

1. Sebagai sarana untuk memperkenalkan Program Studi Diploma-IV

Jurusan Teknologi Mekanik Industri Fakultas Teknik Universitas

Sumatra Utara, pada lingkungan masyarakat dan perusahaan.

2. Sebagai sarana untuk memperoleh kerja sama antara pihak fakultas

dengan perusahaan.

3. Sebagai masukan dari penerapan disiplin ilmu dari kurikulum

tersebut, apakah masih ada relevansinya dengan keadaan dilapangan.

1.4.3 Bagi Perusahaan/Instansi

1. Sebagai bahan bandingan atau usulan bagi perusahaan di dalam

usaha menyelesaikan permasalahan diperusahaan.

2. Sebagai bahan untuk mengetahui eksistensi perusahaan dari sudut

pandang masyarakat khususnya mahasiswa/i yang melakukan Karya

Akhir.

3. Sebagai mitra perusahaan berupa teori ilmu pengetahuan yang

berguna untuk memperbaiki sistem kerja yang lebih baik.

4. Sebagai sumbangan perusahaan didalam peranannya untuk

1.5 Metodologi Pengumpulan Data

Dalam melaksanakan Karya Akhir dilakukan kegiatan-kegiatan yang

meliputi :

1. Persiapan dan orientasi

Mempersiapkan hal-hal yang perlu untuk kegiatan penelitian,

pengenalan perusahaan, membuat permohonan Karya Akhir,

membuat proposal dan konsultasi pada dosen pembimbing.

2. Studi Kepustakaan

Studi litaratur yaitu mempelajari buku-buku karangan ilmiah yang

berhubungan dengan masalah yang dihadapi.

3. Peninjauan Lapangan

yaitu melihat langsung keadaan perusahaan, wawancara dengan

pimpinan atau staff perusahaan sehingga dapat diperoleh

gambaran perusahaan, organisasi dan menejemen dan proses

produksi.

4. Pengumpulan Data

Pengumpulan data yang akan digunakan penyusunan laporan

Karya Akhir dengan cara :

a. Pengamatan langsung terhadap objek

b. Data yang menyangkut tentang perusahaan seperti sejarah

berdirinya, lokasi perusahaan, struktur organisasi, sumber

bahan buku peralatan produksi serta proses produksi.

d. Melakukan wawancara dengan pihak mekanik dan ikut serta

dalam pengerjaan peralatan produksi yang rusak.

5. Analisa dan Evaluasi Data

Yakni data yang diperoleh dianalisa dan dievaluasi bersama-sama

dosen pembimbing.

6. Membuat Draft Laporan

Yaitu membuat penuliasan Draft Karya Akhir sehubungan dengan

data yang diperoleh dari perusahaan.

7. Asistensi

Melaporkan hasil penulisan Karya Akhir kepada dosen

Bagan alir persiapan penulisan Karya Akhir

Gambar 1.1 Diagram Alir Pengerjaan Laporan Karya Akhir Persiapan dan orientasi

Studi Kepustakaan

Peninjauan Lapangan

Analisa dan Evaluasi Data

Membuat Draft Laporan

Asistensi

BAB II

TINJAUAN KEPUSTAKAAN

2.1 Separator (Pemisahan)

Separator merupakan elemen utama dalam pembahasan materi ini.

Kebanyakan operasi pemisahan padat dan cair dapat diklasifikasikan sebagai

pemisahan dua macam bahan cair yang tidak bercampur atau bahan cair dengan

bahan padat secara pengendapan, tergantung pada pengaruh gaya tarik bumi

terhadap sistem. Kadang – kadang pemisahan ini dapat sangat lambat oleh karena

berat spesifik komponen sangat tidak berbeda nyata atau oleh karena gaya yang

menahan sistem dalam ikatan. Dengan maksud untuk meningkatkan kecepatan

pemisahan gaya sentrifusi dapat dipergunakan untuk menekan perbedaan daya

terhadap sistem.

Adapun pemisahan yang mempunyai sifat di dalam sistem yaitu berupa

homogen dan heterogen dengan cara pemisahan yang meliputi :

1. Jika campuran yang akan dipisahkan bersifat homogen (berupa larutan),

pemisahan hanya dapat dilakukan dengan cara penambahan atau

penciptaan fasa lain di dalam sistem.

2. Jika campuran bersifat heterogen, pemisahan dapat dilakukan dengan

mengeksploitasi perbedaan yang sudah terdapat dalam sistem.

Pemisahan fasa-fasa campuran heterogen harus dilakukan sebelum

pemisahan bagian-bagian yang homogennya dipisahkan lebih lanjut, karena

Jenis – jenis sistem heterogen yang terdapat dalam sistem yaitu :

a. uap-cair;

b. cair-cair (tak saling larut);

c. padat-cair;

d. padat uap;

e. padat-padat.

Dalam pembahasan ini akan dibahas tentang sistem heterogen pada

padat-cair .

Pemisahan heterogen dapat dilakukan dengan 4 metode utama yaitu :

a. Pengendapan dan Sedimentasi;

b. Flotasi;

c. Pemisahan sentrifugal; dan

d. Filtrasi (penyaringan) dan pengayakan.

a. Pengendapan, merupakan pemisahan (cepat) partikel-partikel dari suatu

fluida dengan gaya gravitasi yang bekerja pada partikel-partikel tersebut.

Sedimentasi, merupakan pemisahan partikel-partikel padat yang tersuspensi

di dalam suatu cairan dengan memanfaat-kan gaya gravitasi, menjadi cairan

jernih dan lumpur berkadar padatan lebih tinggi.Terlihat pada gambar 2.1 :

Keterangan gambar menunjukan bahwa:

a. Kecepatan uap dalam drum pemisah uap-cair harus lebih kecil dari

kecepatan pengendapan tetesan cairan.

b. Kecepatan pengumpanan campuran ke dalam tangki pemisah cair-cair

harus cukup kecil sehingga tetes cairan berat tenggelam dan tetes cairan

ringan terapung.

c. Pada bilik pemisah padatan-udara, (tinggi vertikal bilik)/(kecepatan

pengendapan partikel) harus lebih kecil dari waktu tinggal udara.

b.

FlotasiPemisahan berdasarkan gaya berat yang mengeksploitasi sifat permukaan

partikel-partikel. Gelembung-gelembung gas (biasanya udara) dibangkitkan di

dalam suatu cairan dan menempel pada suatu jenis partikel padat atau tetes

cairan tak-larut, hingga partikel-partikel atau tetesan-tetesan termaksud

terbawa mengapung ke permukaan cairan. Dapat diterapkan untuk

memisahkan campuran padat-padat maupun cair-cair. Penting dalam

pemrosesan mineral. Campuran padatan yang akan diolah harus digiling halus

agar partikel-partikel zat kimia yang akan di ikatkan (recovered) terbebas dari zat-zat lain.

Zat-zat kimia yang biasa dibubuhkan pada medium flotasi :

1. Modifier : utk mengendalikan pH pemisahan. Yang lazim : asam, kapur,

2. Kolektor : reagen tak suka air (water repellent) yang dibubuhkan utk

teradsorpsi secara selektif pada permukaan salah satu jenis partikel padat,

hingga partikel tsb lebih hidrofobik dan cenderung menempel pada

gelembung gas.

3. Aktivator : untuk mengaktifkan afinitas permukaan suatu mineral (yang

dikehendaki) pada kolektor.

4. Depressant : zat yang bisa teradsorpsi pada partikel padat yang

dikehendaki tertinggal, membuatnya kurang hidrofobik dan tak mau

menempel pada gelembung gas.

5. Pembuih (frother) : zat aktif permukaan yang dibubuhkan ke dalam

medium flotasi utk menstabilkan buih dan memperlancar pemisahan.

2.1.1 Pemisahan Secara Sentrifugal

Pemisahan sentrifugal dipilih jika pemisahan dengan gaya gravitasi terlalu

pelahan, karena :

1. Massa-jenis partikel dan fluida tak jauh berbeda; atau

2. Kecepatan pengendapan kecil karena partikel terlalu kecil; atau

3. Campuran yang hendak dipisahkan membentuk emulsi yang (cukup)

stabil.

Siklon (dan hidrosiklon) adalah pemisah sentrifugal paling sederhana pada

gambar 2.5.

Gambar 2.5 Pemisahan sentrifugal sederhana

Pada proses pemisahan yang dilakukan dengan gaya fisik yang berkerja

pada partikel atau bahan cair, gaya ini termasuk gaya gravitasi, gaya sentrifusi dan

gaya kinetik yang timbul dari aliran. Partikel atau aliran dipisahkan oleh karena

perbedaan reaksinya terhadap gaya-gaya tersebut, dan peralatan disusun untuk

melakukan peralatan ini. Sebagai contoh, dalam proses pengendapan atau

sendimentasi, gaya yang berkerja adalah gaya gravitasi dan partikel-partikel yang

dipisahkan oleh karena perbedaan berat jenisnya serta sifat-sifat pengendapan,

apabila partikel tersebut dijatuhkan melalui bahan cair.

Pemisahan dikelompokan dalam 4 kelompok yaitu penyaringan,

pengendapan, klasifikasi, pemisahan sentrifusi. Penyaringan adalah pemisahan

bahan padat dari bahan cair dicapai dengan mengalirkan campuran penembus

untuk melakukan bahan cair. Dalam sendimentasi , dua bahan cair yang tidak

dapat bercampur yaitu bahan cair dengan bahan padat dipisahkan dengan

membiarkan bahan ini dalam keadaan seimbang di bawah pengaruh gaya

gravitasi, bahan yang berat terlebih dahulu jatuh dari pada bahan yang ringan.

Proses ini mungkin merupakan proses lambat dan selalu dipercepat dengan

mempergunakan gaya sentrifusi untuk menigkatkan kecepatan pengendapan,

resultante proses pemisahan ini disebut pemisahan sentrifusi.

1. Proses pemisahan secara sentrifusi

Pemisahan dua bahan cair yang tidak bercampur atau bahan cair dengan

bahan padat secara pengendapan, tergantung pada pengaruh gaya tarik bumi

terhadap komponen. Kadang-kadang pemisahan ini dapat sangat lambat oleh

karena berat spesifik komponen sangat tidak berbeda nyata atau karena gaya

yang menahan komponen dalam ikatan, misalnya sebagai yang terjadi dalam

emulsi. Untuk meningkatkan kecepatan pemisahan gaya sentrifusi dapat

dipergunakan untuk menekan perbedaan daya terhadap komponen. Gaya

sentrifugal pada partikel yang dipaksa untuk berputar melalui sebuah lorong

diberikan dengan analogi pada persamaan 2-1 yaitu :

F = m . a (2-1)

Dimana : F = gaya yang terjadi pada benda ( .2

dtk m kg

m = massa benda ( Kg)

a = percepatan benda (m.s-3

dengan;

)

r

a

=

ω

2.

Dari persamaan 2-1 dapat diasumsikan bahwa gaya sentrifugal yang terjadi

pada partikel dengan lintasan lingkaran maka didapat persamaan (2-2):

( 2-2 )

Dimana : fs : gaya sentrifugal yang berkerja pada partikel untuk

mempertahankan dalam lingkaran lorong (

2

.

dtk m kg

)

r : jari-jari lintasan yang dilewati (mm)

m : massa partikel (kg)

ω

: kecepatan sudut partikel (rad/dtk)Oleh karena; , (2-3)

dan , (2-4)

dimana :vt : kecepatan tangensial partikel (rad/dtk)

T : waktu (dtk2)

Gaya sentrifugal tergantung pada jari-jari dan kecepatan putaran pada

massa partikel. Apabila jari-jari dan kecepatan putaran tetap, maka faktor yang

perlu diperhatikan adalah berat partikel, sehingga bertambah berat partikel,

bertambah besar gaya sentrifugal yang berkerja pada partikel tersebut. Akibatnya

dalam keranjang diputar pada sumbu tegaknya pada kecepatan yang tinggi, gaya

sentrifugal per satuan isi akan dua kali lebih besar pada bahan cair yang lebih

berat daripada bahan cair yang lebih ringan.

Bahan cair yang berat akan menempati lingkaran keliling bagian luar

keranjang dan bagian ini menggantikan bahan cairan yang ringan

ketengah-tengah.

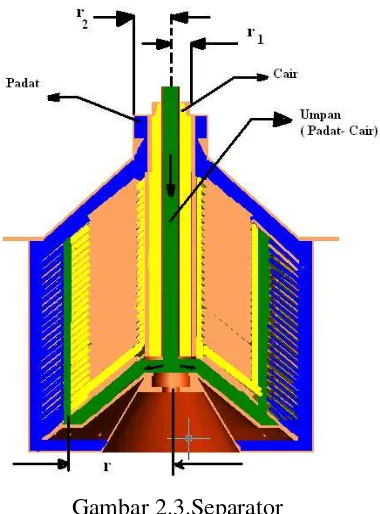

2.1.2 Peralatan Pemisahan

Bentuk sentrifuse yang paling sederhana terdiri dari sebuah keranjang

berputar sekitar sumbu, seperti terlihat pada gambar 2.3. Bahan cair atau bahan

cair dan padat dimasukkan kedalam keranjang dan dibawah gaya sentrifugal,

bahan cair yang lebih berat atau partikel padat lolos ke daerah terluar keranjang

sedangkan komponen yang paling ringan bergerak ke tengah-tengah. Apabila

umpan seluruhnya bahan cair maka pipa pengumpulan yang sesuai dapat disusun

untuk membiarkan pemisahan komponen yang paling berat dan yang paling

ringan. Berbagai susunan dipergunakan untuk menyelesaikan pengumpulan ini

secara efektif dan dengan gangguan terhadap pola aliran di dalam mesin semini

mungkin. Untuk mendapat pengertian, fungsi susunan pengumpulan selalu lebih

menolong untuk memikirkan kerja sentrifusi sebagai analog dengan jatuh bebas,

dengan berbagai bendungan dan aksi aliran berlebihan sama seperti dalam tangki

pengendapan, meskipun gaya sentrifugal jauh lebih besar dari pada gaya gravitasi.

Menentukan jari-jari daerah netral sehingga pipa pemasukan dapat di

design sedemikian rupa. Dari gambar 2.3. separator yang menggambarkan

masuk sentrifus dekat sumbu, bahan cair yang lebih berat keluar melalui lubang

atas r1 dan bahan cair lebih ringan keluar melalui lubang atas r2, r1 yaitu pipa

lubang pengeluaran bahan cair yang ringan dan r2 yaitu pipa lubang

[image:30.595.223.413.197.454.2]pengeluaran bahan cair yang lebih ringan.yang terlihat pada gambar 2.3 :

Gambar 2.3.Separator

Jadi, untuk mencari tekanan pada setiap komponen pada jari-jari r2,dan

diberikan persamaan 2-5:

g dr dP

2 . .ω2

ρ

= (2-5)

menjadi:

g r r P

P rn

2

) (

.

. 2 2 2

1 2

− =

− ρ ω (2-6)

maka;

g r r P

P rn

2

) ( 2 2

2 1

2

− −

jadi;

) (

) ( 12 22

B A

B A

n

r r

r

ρ

ρ ρ

ρ − −

= (2-8)

Dimana : rn : jari-jari netral (mm)

ρA : Kerapatan minyak (kg/m 3

)

B

ρ : Kerapatan lumpur dan air (kg/m3

r1 : jari-jari pipa keluar padatan dan air (mm) )

r2 : jari-jari pipa keluar minyak (mm)

Dengan kerapatan minyak nabati dan padatan, dapat digunakan persamaan

kerapatan fluida per satuan volume yaitu pada persamaan 2-9:

(2-9)

dimana : ρ : Kerapatan fluida (kg/m3

m : massa fluida (kg)

)

V : Volume (m3)

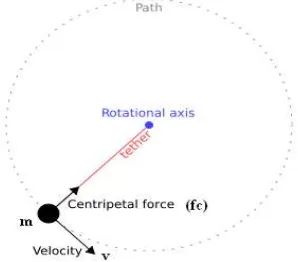

Gaya sentripetal memiliki besar sebanding dengan kuadrat 2.1.3 Gaya sentripetal yang berkerja pada partikel

tangensial benda dan berbanding terbalik dengan jari-jari lintasan dapat dilihat

[image:31.595.221.370.587.718.2]pada gambar 2.4:

apabila dianalogikan dengan hukum kedua Newton pada persamaan 2-10:

(2-10)

dengan arah menuju pusat lintasan berbentuk

bahwa terdapat suatu percepatan sentripetal,pada persamaan 2-11:

(2-11)

Maka gaya sentripetal memiliki besar sebanding dengan kuadrat

tangensial benda dan berbanding terbalik dengan jari-jari lintasan seperti pada

persamaan 2.12 :

( 2-12)

2.1.4 Kecepatan pemisahan

Sesuai dengan hukum stokes, kecepatan dalam keadaan steady partikel

yang bergerak di dlam aliran “streamline” dibawah pengaruh kerja suatu gaya

percepatan adalah pada persamaan 2-13 :

µ ρ

ρ )/18 (

2

f p m D a

V = − (2-13)

Pada persamaan ini percepatan a telah menggantikan percepatan gravitasi

g. apabila aliran “streamline” terjadi di dalam sentrifusi, persamaan 2-14 dapat

ditulis :

2

) 60 2

( n

r

a= π (2-14)

µ ρ ρ µ ρ ρ π 1640 / ) ( 18 / ) ( ) 60 / 2 ( 2 2 2 2 f P f p m n D n r D V − = − = (2-15)

Dimana : Vm = kecepatan minyak menembus air

2.1.5 Daya Pemisahan

Dalam perencanaan separator dapat dibutuhkan daya pemisahan untuk

mendapatkan poros yang akan digunakan nantinya. adapun daya yang dibutuhkan

dalam pemisahan adalah seperti persamaan 2-16 :

h

Q

P

=

ρ

.

.

(2-16)Dimana: P : Daya yang dibutuhkan (Kw)

Q : Kapasitas aliran (m3/s)

h : Head loses sepanjang separator ( m )

ρ : Kerapatan minyak nabati (kg/m3)

2.2 Motor Induksi

Motor yang digunakan sebagai elemen pendukung adalah motor induksi.

Motor induksi banyak digunakan dalam industri baik skala besar maupun skala

kecil karena motor induksi mempunyai konstruksi yang sangat baik, harga yang

murah dan mudah dalam pengaturan kecepatannya, stabil ketika berbeban dan

mempunyai efisiensi yang tinggi. Motor induksi atau asinkron pada umumnya

hanya memiliki satu suplai tenaga yang mengeksitasi belitan stator. Belitan

rotornya tidak terhubung langsung dengan sumber tenaga listrik, melaikan belitan

ya dieksitasi oeleh induksi dari perubahan medan magnetik yang disebabkan oleh

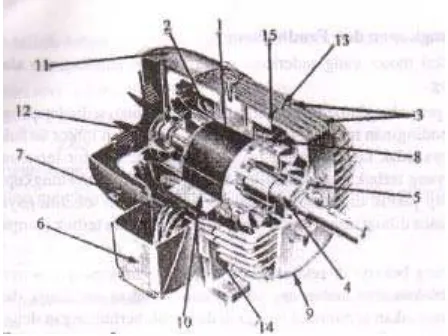

2.2.1 Konstruksi Motor Induksi

Motor induksi terdiri atas dua bagian utama yaitu stator dan rotor.

Keduanya merupakan rangkaian magnetik yang berbentuk sislinder dan simetris.

Diantara rotor dan stator terdapat celah udara yang sempit.

a. Stator

Komponen stator adalah bagian terluar dari motor yang diam

yang membawa arus phasa. Stator terdiri atas tumpukan laminasi yang

menjadi alur kumparan ( Gambar 2.4 ). Tiap kumparan tersebar dalam

beberapa alur yang disebut belitan phasa dimana untuk tiga motor phasa

belitan terpisah secara listrik sebesar 120 0. bila stator tersebut dicatu

oleh tegangan tiga phasa yang setimbang, maka pada stator tersebut

akan muncul suatu medan magnet pada celah yang berputar pada

kecepatan serempak yang besarnya ditentukan oleh jumlah kutub (p)

dan frekuensi stator (f) yang dirumuskan dalam persamaan ( 2-17) :

p f ns

120

= ( 2-17)

Dimana : ns = putaran sinkron medan stator (rpm)

f = frekuensi (Hz)

Z = jumlah kutub

Berikut adalah contoh bagian stator dan belitan dalamnya untuk motor

Gambar 2.5 Stator motor induksi tiga phasa

b. Rotor

Ada dua jenis belitan rotor yaitu : rotor sangkar bajing ( squirrel cage

rotor) atau biasanya disebut rotor sangkar dan rotor belitan ( wound rotor). Rotor jenis rotor sangkar ditunjukkan pada Gambar 2.6:

Gambar 2.6 Rotor sangkar, (a) Tipikal rotor sangkar

Batangan rotor biasanya terbuat dari tembaga, almunium, magnesium atau

logam campuran yang diletakkan pada alur atau slot. jenis rotor standart tidak

terisolasi, karena batangan membawa arus yang besar pada tegangan rendah.

[image:35.595.200.434.431.546.2]Gambar 2.7. Konstruksi motor induksi Rotor sangkar ukuran kecil

2.2.2 Prinsip kerja motor Induksi

Motor induksi adalah peralatan pengubah energi elektromekanis, dimana

terjadi perubahan energi dari bentuk energi listrik ke energi mekanis. Pengubah

energi ini bergantung pada keberadaan fenomena alami magnetik dan medan

listrik yang saling berkaitan pada satu sisi dan gaya mekanis. Adapun prinsip

kerja motor induksi tiga phasa mengikuti langkah-langkah sebagai berikut :

1. Apabila kumparan stator dihubungkan pada sumber tegangan tiga phasa,

maka akan timbul medan putar dengan kecepatan ns yang besarnya

ditunjukkan dalam persamaan 2-17 yaitu:

p f ns

120

= (2-17)

2. Medan putar stator tersebut akan memotong batang konduktor pada rotor.

Akibatnya pada kumparan rotor timbul tegangan induksi (ggl) sebesar E2

3. Karena kumparan rotor merupakan rangkaian tertutup maka ggl tersebut

akan menghasilkan I.

4. Adanya arus I didalam medan magnet akan menimbulkan gaya F pada

5. Bila kopel mula yang dihasilkan oleh gaya F cukup besar untuk memikul

kopel beban, rotor akan berputar searah medan putar stator.

6. Perputaran rotor akan semangkin meningkat hingga mendekati kecepatan

sinkron. Perbedaan kecepatan medan putar stator (ns) dan kecepatan rotor

(nr) disebut slip (s) dan dinyatakan dengan :

% 100

x n

n n s

s r s −

= ( 2-18 )

7. Pada saat rotor dalam keadaan berputar, besarnya tegangan terinduksi pada

kumparan rotor akan bervariasi tergantungnya slip. Tegangan induksi ini

dinyatakan dengan E2s yang besarnya :

E2s = 4,44 .s .f. N2.φm (2-19)

8. Bila ns = nr, tegangan tidak akan terinduksi dan arus tidak akan mengalir

pada kumparan rotor, dengan demikian tidak akan dihasilkan kopel. Kopel

ditimbulkan jika nr < ns. selain itu kita dapat juga menghitung daya yang

digunakan yaitu sebesar :

ϕ

cos . . . .

3 in in

in V I

p = (2-20)

2.3 Poros

Poros merupakan salah satu bagian terpenting dalam setiap mesin yang

berfungsi untuk meneruskan daya dan putaran.Poros adalah suatu bagian stasioner

yang berputar, biasanya berpenampang bulat dimana terpasang elemen-elemen

2.3.1 Macam-Macam Poros

Menurut pembebanannya poros diklasifikasikan menjadi:

a) Poros Transmisi

b) Poros Spindel

c) Poros Gandar

Dalam perencanaan kopling ini dipilih jenis ‘poros transmisi’. Poros ini

mendapat beban puntir murni atau gabungan beban puntir dan lentur. Daya

ditransmisikan kepada poros ini melalui kopling, roda gigi, pulley, dll.

Dalam perencanaan poros transmisi ini, perlu diperhatikan hal-hal sebagai

berikut :

a. Kekuatan Poros

Suatu proses transmisi harus dapat menahan beban seperti: puntiran, lenturan,

tarikan dan takanan. Oleh karena itu, poros harus dibuat dari bahan pilihan

yang kuat dan tahan terhadap beban-beban tersebut.

b. Kekakuan Poros

Walaupun sebuah poros mempunyai kekuatan yang cukup tetapi jika lenturan

atau defleksi puntirnya terlalu besar, akan mengakibatkan terjadinya getaran

dan suara. Oleh karena itu,disamping kekuatan poros, kekakuannya juga harus

dipertimbangkan sesuai dengan jenis mesin yang dilayani.

c. Putaran Kritis

Suatu mesin bila putarannya dinaikkan,maka pada harga putaran tertentu akan

terjadi getaran yang sangat besar dan disebut putaran kritis. Putaran ini harus

d. Bahan Poros

Poros transmisi biasa dibuat dari bahan yang ditarik dingin dan difinishing

seperti baja karbon yang dioksidasikan dengan ferra silikon dan di cor.

Pengerjaan dingin membuat poros menjadi keras dan kekuatannya menjadi

besar.

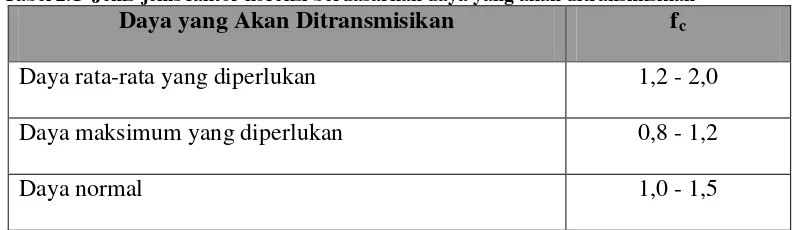

2.3.2 Penentuan Daya Perencanaan

Poros yang akan dirancang adalah poros transmisi yang digunakan untuk

memindahkan daya dan putaran sebesar:

P = 76,87 kW

n = 7000 rpm

Penentuan daya rencana diperoleh dari persamaan 2-21 :

Pd = fc. N (2-21)

di mana: Pd = daya rencana (kW)

fc = faktor koreksi

Pn = daya nominal keluaran motor penggerak (kW).

Ada beberapa jenis faktor koreksi sesuai dengan daya yang akan ditransmisikan

[image:39.595.112.511.595.710.2]sesuai dengan Tabel 2.1.

Tabel 2.1 Jenis-jenis faktor koreksi berdasarkan daya yang akan ditransmisikan

Daya yang Akan Ditransmisikan fc

Daya rata-rata yang diperlukan 1,2 - 2,0

Daya maksimum yang diperlukan 0,8 - 1,2

Daya normal 1,0 - 1,5

Dengan adanya daya dan putaran, maka poros akan mendapat beban berupa

momen puntir. Oleh sebab itu dalam penentuan ukuran-ukuran utama dari poros

akan dihitung berdasarkan beban puntir serta kemungkinan-kemungkinan

kejutan/tumbukan dalam pembebanan, seperti pada saat motor mulai berjalan.

Besarnya momen puntir yang dikerjakan pada poros dapat dihitung dari:

(2-22)

di mana: Mp = momen puntir (kg⋅mm)

Pd = daya rencana (kW)

n = putaran (rpm).

2.3.3 Pemilihan Bahan

Poros untuk mesin umum biasanya dibuat dari baja karbon yang di-finish

dingin (disebut bahan S-C) yang dihasilkan dari Ingot yang di-Kill (baja yang dideoksidasikan dengan ferrosilikon dan dicor, kadar karbon terjamin). Jenis-jenis

[image:40.595.114.540.535.731.2]baja S-C beserta sifat-sifatnya dapar dilihat pada Tabel 2.2.

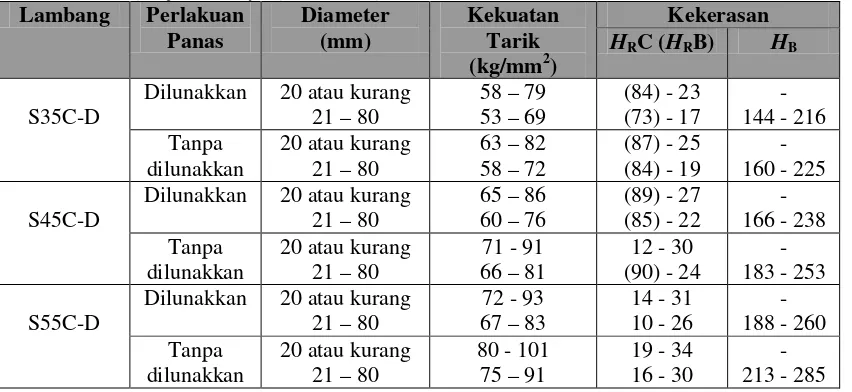

Tabel 2.2 Batang baja karbon yang difinis dingin (Standar JIS) Lambang Perlakuan

Panas

Diameter (mm)

Kekuatan Tarik (kg/mm2)

Kekerasan

HRC (HRB) HB

S35C-D

Dilunakkan 20 atau kurang 21 – 80

58 – 79 53 – 69

(84) - 23 (73) - 17

- 144 - 216 Tanpa

dilunakkan

20 atau kurang 21 – 80

63 – 82 58 – 72

(87) - 25 (84) - 19

- 160 - 225

S45C-D

Dilunakkan 20 atau kurang 21 – 80

65 – 86 60 – 76

(89) - 27 (85) - 22

- 166 - 238 Tanpa

dilunakkan

20 atau kurang 21 – 80

71 - 91 66 – 81

12 - 30 (90) - 24

- 183 - 253

S55C-D

Dilunakkan 20 atau kurang 21 – 80

72 - 93 67 – 83

14 - 31 10 - 26

- 188 - 260 Tanpa

dilunakkan

20 atau kurang 21 – 80

80 - 101 75 – 91

19 - 34 16 - 30

- 213 - 285 sumber: Sularso, Kiyokatsu Suga, “Dasar Perencanaan Dan Pemilihan Elemen Mesin”

n P 10 9,74

Tegangan geser ijin dari bahan ini diperoleh dari rumus :

(2-23)

dimana: τg = tegangan geser izin (kg/mm2)

σb = kekuatan tarik bahan (kg/mm 2

)

Sf1 = faktor keamanan yang bergantung pada jenis bahan, di mana

untuk bahan S-C besarnya adalah 6,0.

Sf2 = faktor keamanan yang bergantung dari bentuk poros, di mana

harganya berkisar antara 1,3 – 3,0.

2.3.4 Perencanaan Diameter Poros

Diameter poros dapat diperoleh dari persamaan 2-24 :

(2-24)

di mana: dp = diameter poros (mm)

τa = tegangan geser izin (kg/mm 2

)

Kt = faktor koreksi tumbukan, harganya berkisar antara 1,5 – 3,0

Cb = faktor koreksi untuk kemungkinan terjadinya beban lentur,

dalam perencanaan ini diambil 1,0 karena diperkirakan tidak

akan terjadi beban lentur

Mp = momen puntir yang ditransmisikan (kg⋅mm). 3

1

⋅ ⋅ ⋅

= t b p

a

p 5,1 K C M

d

τ

2 1

b

Sf Sf

p ⋅

=

σ

2.3.5 Pemeriksaan Kekuatan Poros

Ukuran poros yang telah direncanakan harus diuji kekuatannya. Pengujian

dilakukan dengan memeriksa tegangan geser (akibat momen puntir) yang bekerja

pada poros. Apabila tegangan geser ini melampaui tegangan geser izin yang dapat

ditahan oleh bahan maka poros akan mengalami kegagalan.

Besar tegangan geser akibat momen puntir yang bekerja pada poros

diperoleh dari persamaan 2-25:

(2-25)

di mana: τp = tegangan geser akibat momen puntir (kg/mm 2

)

Mp = momen puntir yang ditransmisikan (kg⋅mm)

dp = diamater poros (mm).

2.4 Pasak

Pasak adalah suatu elemen mesin yang dipakai untuk menetapkan

bagian-bagian mesin seperti roda gigi, sproket, puli, kopling, dll. pada poros. Momen

diteruskan dari poros ke naf ke poros.

Fungsi yang serupa dengan pasak dilakukan pula oleh spline dan gerigi

yang mempunyai gigi luar pada poros dan gigi dalam dengan jumlah gigi yang

sama pada naf dan saling terkait antara yang satu dengan yang lainnya, gigi pada

spline adalah besar-besar, sedang pada gerigi adalah kecil-kecil dengan jarak bagi

yang kecil pula. Kedua-duanya dapat digeser secara aksial pada waktu

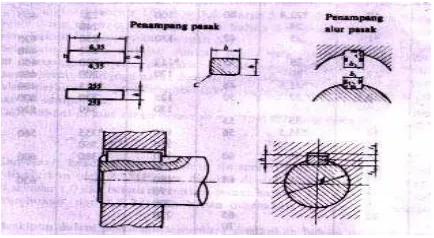

meneruskan daya. Pada Gambar 2.8 :

3 p p

d M 16

⋅⋅ = π

Gambar 2.8. Pasak

2.4.1 Macam – Macam Pasak

Pasak pada umumnya dapat digolongkan atas beberapa macam sebagai

berikut yaitu : Menurut letaknya pada poros dapat dibedakan atas : pasak pelana,

pasak benam, pasak rata, pasak singgung yang umumnya segi empat. Dalam arah

memanjang dapat berbentuk primatis atau berbentuk tirus. pasak benam primatis

ada yang khusus dipakai sebagai pasak luncur. Disamping macam-macam pasak

diatas ada pula pasak tembereng dan pasak jarum (Gambar 2.9).

Pasak luncur memungkinkan pergeseran roda gigi, dan lain-lain pada

porosnya, seperti pada spline. yang paling umum dipakai adalah pasak benam

yang dapat meneruskan momen yang besar. Untuk momen dengan tumbukan,

dapat dipakai pasak singgung. Dapat dilihat pada gambar 2.9 :

[image:43.595.193.433.581.723.2]2.4.2 Hal-Hal Penting Dalam Perencanaan Pasak

Pasak benam mempunyai bentuk penampang segi empat dimana terdapat

bentuk prismatis dan tirus yang diberi kepala untuk memudahkan pencabutannya.

Pada pasak yang rata, sisi sampingnya harus presisi dengan alur pasakagar pasak

tidak goyah. untuk pasak umumnya dipilih bahan yang mempunyai kekuatan tarik

lebih dari 60 ( kg/mm2), lebih kuat daripada porosnya.

Jika momen rencana dari poros adalah T ( kg.mm), dan diameter poros adalah ds (mm), maka gaya tangensial F (kg) pada permukaan poros adalah:

) 2 / (ds

T

F= (2-26)

Gaya geser yang berkerja pada penampang mendatar b x l (mm2 oleh gaya

F (kg), dengan demikian tegangan geser yang ditimbulkan adalah:

l b

F

k . =

τ (2-27)

ka τ

Dengan tegangan geser yang diizinkan (kg/mm2), panjang pasak l1

(mm) yaitu sebesar :

l b

F

ka . ≥

τ (2-28)

2.5 Sabuk-V Dan Puli

Jarak yang jauh antara dua buah poros sering tidak memungkinkan

transmisi langsung dengan roda gigi. dalam hal demikian, cara transmisi atau daya

yang lain dapat diterapkan , dimana sebuah sabuk luwes atau rantai dibelitkan

Transmisi dengan elemen mesin yang luwes dapat digolongkan atas

transmisi sabuk, transmisi rantai, dan trasmisi kabel atau tali. Transmisi sabuk

dapat dibagi atas tiga kelompok. Dalam kelompok pertama, sabuk rata dipasang

pada pully silinder dan meneruskan momen antara dua poros yang jaraknya dapat

sampai 10 (m) dengan perbandingan putaran antara 1/1 sampai 6/1. Dlam

kelompok kedua, sabuk dengan penampang trapesium dipasang pada puli dengan

alur dan meneruskan momen antara 2 poros yang jaraknya sampai 5 (m) dengan

perbandingan putaran antara 1/1 sampai 7/1. Kelompok terakhir terdiri atas sabuk

dengan gigi yang digerakkan dengan sproket pada jarak pusat sampai mencapai 2

(m), dan meneruskan putaran secara tepat dengan perbandingan antara 1/1 sampai

6/1.

Sebagian besar transmisi sabuk menggunakan sabuk-V karena mudah

penanganannya dan harganya pun murah. kecepatan sabuk direncanakan untuk 10

sampai 20 (m/s) pada umumnya, dan maksimum 25 (m/s). daya maksimum yan

dapat ditransmisikan kurang lebih sampai 500 (kw).

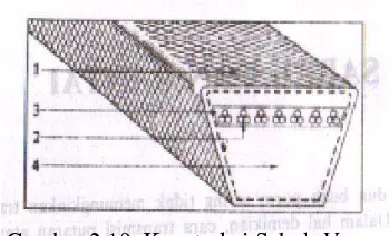

2.5.1 Konstruksi Sabuk-V

Sabuk V terbuat dari karet yang mempunyai penampang trapesium.

tenunan tetoran atau semacamnya dipergunakan sebagai sabuk untuk membawa

tarikan yang besar. Sabuk V dibelitkan di keliling alur puli yang berbentuk V

pula. Bagian sabuk yang sedang membelit pada puli ini mengalami lengkungan

sehingga lebar bagian dalamnya akan bertambah besar. Gaya gesekan juga akan

bertambah karena pengaruh bentuk baji, yang akan menghasilkan daya yang besar

sabuk V dibandingkan dengan sabuk rata. dapat dilihat konstruksi sabuk V pada

gambar 2.10. :

[image:46.595.225.421.137.255.2]

Gambar 2.10. Konstruksi Sabuk-V

2.5.2 Perencanaan Sabuk-V dan puli

Pada pemilihan penampang sabuk-V ini dengan menggunakan penampang

standar tipe B yang terlihat pada tabel 2.3 terlampir :

Dalam hal perencanaan sabuk-V dan pully dapat ditentukan daya dan

putaran (rpm) yang diperlukan terutama menentukan penampang sabuk yang

terlihat pada tabel 2.4 :

Tabel 2.4 Ukuran puli-V Penampang

Sabuk-V

Diameter Nominal (diameter lingkaran jarak bagi dp)

(*)

α W* L0 K K0 e f

A 71-100

101-125 126 atau lebih

34 36 38 11,95 12,12 12,30

9,2 4,5 8,0 15,0 10,0

B 125-160

161-200 201 atau lebih

34 36 38 15,86 16,07 16,29

12,5 5,5 9,5 19,0 12,5

C 200-250

251-315 316 atau lebih

34 36 38 21,18 21,45 21,72

16,9 7,0 12,0 25,5 17,0

D 355-450

451 atau lebih

36 38

30,77 31,14

24,6 9,5 15,5 37,0 24,0

E 500-630

631 atau lebih

36 38

36,95 37,45

28,7 12,7 19,3 44,5 29,0

Sumber Tabel: Dasar Perencanaan dan Pemilihan, Sularso, hal 166

Diameter puli yang terlalu kecil akan memperpendek umur sabuk. Dalam

Tabel 2.5 diberikan diameter minimum yang dianjurkan dan yang diizinkan

Tabel 2.5 Diameter minimum puli yang diizinkan dan dianjurkan (mm)

Penampang A B C D E

Diameter min. yang diizinkan 65 115 175 300 450

Diameter min. yang dianjurkan 95 145 225 350 550

Dimana putaran puli pengger ak dan yang digerakkan berturut-turut adalah

n1 (rpm) dan n2 (rpm), dan diameter nimnal masing- masing adalah dp(mm) dan

Dp (mm), serta perbandingan putaran u dinyatakan dengan n2/n1 atau dp/ Dp karena

sabuk –V biasanya dipakai untuk menurunkan putaran, maka perbandingan yang

umum dipakai ialah perbandingan reduksi I (i>1), di mana

i u dp Dp i n

ni 1

; 1

2 = = = = (2-29)

Kecepatan linier sabuk –v ( m/s) adalah

v

1000 60

1

x dpn

= (2-30)

jarak sumbu poros dapat dihitung dengan persamaan 2-31 :

2 k

k D

d

C = + (2-31)

Maka diameter lingkaran jarak bagi puli dp, Dp (mm) diameter luar puli dk, Dk

(mm) dan diameter naaf dB, DB dapat dilihat pada persamaan 2-32:

Dp = dp x i (2-32)

maka;

dk = dp + 2 x K (2-33)

jika dB dan DB berturut-turut adalah diameter bos atau naaf puli kecil dan puli

besar ds1 dan ds2 berturut-turut adalah diameter poros penggerak dan yang

digerakkan.

dB ≥ 5/3 ds1 + 10 (mm)

DB≥ 5/3 ds2 + 10 (mm)

Besarnya daya yang dapat ditransmisikan oleh satu sabuk P0 (kw)

diberikan oleh persamaan 2-35 biasanya dipakai untuk sabuk-V standar.

P0 = (dp n){( C1 (dpn)-0,09-(C2/dp)- C3(dpn)2} – C2n x {1 – (1/C5)} (2-35)

dimana C1 sampai C5 adalah konstanta-konstanta.

untuk menyerderhanakan perhitungan, setiap produsen sabuk mempunyai

katalog yang berisi daftar untuk memilih sabuk. tabel.2.6. yang terlampir

menunjukkan daftar kapasitas dari daya yang ditransmisikan untuk satu sabuk bila

dipakai puli dengan diameter minimum yang dianjurkan.

2.6 Penentuan Bantalan

Bantalan (bearing) adalah elemen mesin yang digunakan untuk

menghubungkan dua elemen mesin lainnya yang saling bergerak satu terhadap

yang lain. Pada konstruksi kopling Mitsubishi Kuda digunakan dua jenis bantalan,

yaitu:

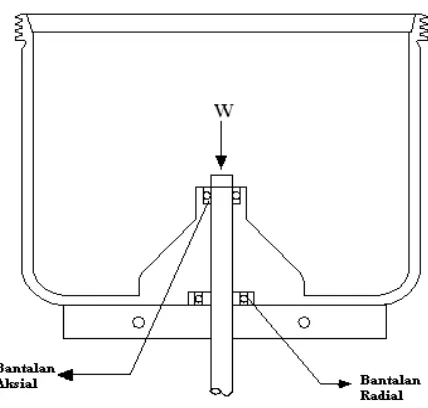

1. Bantalan pendukung poros, berupa bantalan bola radial untuk menahan

2. Bantalan pembebas (release bearing), berupa bantalan bola aksial untuk

menekan pegas matahari saat pedal kopling ditekan.

Perancangan kedua bantalan tersebut akan diuraikan dalam bagian berikut.

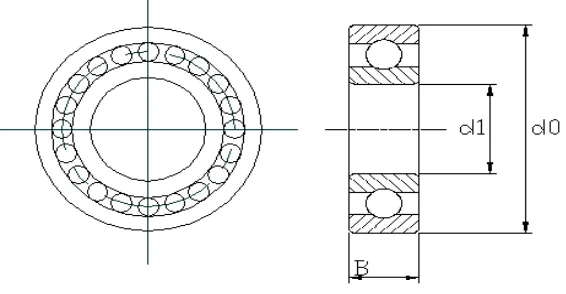

2.6.1 Bantalan Pendukung Poros

Bantalan yang digunakan untuk mendukung poros adalah bantalan bola radial

beralur dalam baris tunggal (single row deep groove radial ball bearing), sebanyak dua buah, masing-masing pada kedua ujung poros. Sketsa bantalan

pendukung poros ini beserta komponen-komponen lain yang terhubung

[image:49.595.170.453.364.511.2]dengannya ditunjukkan pada gambar 2.11 :

Gambar 2.11 Bantalan

2.6.2 Penentuan Bahan Bantalan

Diagram benda bebas untuk gaya-gaya yang bekerja pada poros dan kedua

Gambar. 2.11 Analisa Gaya Pada Bantalan Pendukung Poros

Bahan poros dan bahan bantalan mempunyai harga tekanan yang diizinkan

[image:50.595.109.516.407.564.2]Seperti yang terlihat pada Tabel 2.8 :

Tabel 2.8 Tekanan yang diizinkan untuk bantalan aksial.

Poros Bantalan Tekanan yang diizinkan

Pa (kg/mm2)

Baja keras

Baja keras

Baja lunak

Baja lunak

Perunggu

Besi cor mutu tinggi

Perunggu

Besi cor

0,5-0,75

0,5-0,75

0,3-0,4

0,2-0,25

Sumber: Perencanaan dan pemilihan elemen mesin , sularso hal 125.

harga-harga pa diberikan dalam Tabel 2.8. Untuk macam pelumasan biasa,

harga-harga (pv)a adalah 0,17 ( kgm/mm2.s). Untuk pelumasan dengan pompa

minyak 0,4-0,8 kg.m/mm2.s), untuk pelumasan dengan alat pendingin 0,8

(kg.m/mm2.s) atau kurang.

C N W d

d1 − 2 = . (2-38)

dimana : d1 = Diameter poros (mm)

d2 = Diameter luar bantalan (mm)

W = Berat bowl disc (kg)

N = Putaran poros (rpm)

C = Konstanta ( kg.mm/(mm2.s)

dapat dilihat pada persamaan 2-39 :

a pv x

C =30000 ( ) (2-39)

a pv)

( = Tekanan yang diizinkan 0,17 [kg.m/mm2.s)]

jadi tekanan yang terjadi pada bantalan aksial pada persamaan 2-40 :

) (

). 4 / (

1000

2 2 2 1 d d P

− =

π (2-40)

faktor keamanan bantalan aksial dapat dibandingkan dengan tekanan izin

BAB II

TINJAUAN KEPUSTAKAAN

2.1 Separator (Pemisahan)

Separator merupakan elemen utama dalam pembahasan materi ini.

Kebanyakan operasi pemisahan padat dan cair dapat diklasifikasikan sebagai

pemisahan dua macam bahan cair yang tidak bercampur atau bahan cair dengan

bahan padat secara pengendapan, tergantung pada pengaruh gaya tarik bumi

terhadap sistem. Kadang – kadang pemisahan ini dapat sangat lambat oleh karena

berat spesifik komponen sangat tidak berbeda nyata atau oleh karena gaya yang

menahan sistem dalam ikatan. Dengan maksud untuk meningkatkan kecepatan

pemisahan gaya sentrifusi dapat dipergunakan untuk menekan perbedaan daya

terhadap sistem.

Adapun pemisahan yang mempunyai sifat di dalam sistem yaitu berupa

homogen dan heterogen dengan cara pemisahan yang meliputi :

1. Jika campuran yang akan dipisahkan bersifat homogen (berupa larutan),

pemisahan hanya dapat dilakukan dengan cara penambahan atau

penciptaan fasa lain di dalam sistem.

2. Jika campuran bersifat heterogen, pemisahan dapat dilakukan dengan

mengeksploitasi perbedaan yang sudah terdapat dalam sistem.

Pemisahan fasa-fasa campuran heterogen harus dilakukan sebelum

pemisahan bagian-bagian yang homogennya dipisahkan lebih lanjut, karena

Jenis – jenis sistem heterogen yang terdapat dalam sistem yaitu :

a. uap-cair;

b. cair-cair (tak saling larut);

c. padat-cair;

d. padat uap;

e. padat-padat.

Dalam pembahasan ini akan dibahas tentang sistem heterogen pada

padat-cair .

Pemisahan heterogen dapat dilakukan dengan 4 metode utama yaitu :

a. Pengendapan dan Sedimentasi;

b. Flotasi;

c. Pemisahan sentrifugal; dan

d. Filtrasi (penyaringan) dan pengayakan.

a. Pengendapan, merupakan pemisahan (cepat) partikel-partikel dari suatu

fluida dengan gaya gravitasi yang bekerja pada partikel-partikel tersebut.

Sedimentasi, merupakan pemisahan partikel-partikel padat yang tersuspensi

di dalam suatu cairan dengan memanfaat-kan gaya gravitasi, menjadi cairan

[image:53.595.141.481.585.745.2]jernih dan lumpur berkadar padatan lebih tinggi.Terlihat pada gambar 2.1

Keterangan gambar menunjukan bahwa:

a. Kecepatan uap dalam drum pemisah uap-cair harus lebih kecil dari

kecepatan pengendapan tetesan cairan.

b. Kecepatan pengumpanan campuran ke dalam tangki pemisah cair-cair

harus cukup kecil sehingga tetes cairan berat tenggelam dan tetes cairan

ringan terapung.

c. Pada bilik pemisah padatan-udara, (tinggi vertikal bilik)/(kecepatan

pengendapan partikel) harus < waktu tinggal udara.

b.

FlotasiPemisahan berdasarkan gaya berat yang mengeksploitasi sifat permukaan

partikel-partikel. Gelembung-gelembung gas (biasanya udara) dibangkitkan di

dalam suatu cairan dan menempel pada suatu jenis partikel padat atau tetes

cairan tak-larut, hingga partikel-partikel atau tetesan-tetesan termaksud

terbawa mengapung ke permukaan cairan. Dapat diterapkan untuk

memisahkan campuran padat-padat maupun cair-cair. Penting dalam

pemrosesan mineral. Campuran padatan yang akan diolah harus digiling halus

agar partikel-partikel zat kimia yang akan di ikatkan (recovered) terbebas dari zat-zat lain.

Zat-zat kimia yang biasa dibubuhkan pada medium flotasi :

1. Modifier : utk mengendalikan pH pemisahan. Yang lazim : asam, kapur,

soda api.

hingga partikel tsb lebih hidrofobik dan cenderung menempel pada

gelembung gas.

3. Aktivator : utk mengaktifkan afinitas permukaan suatu mineral (yang

dikehendaki) pada kolektor.

4. Depressant : zat yang bisa teradsorpsi pada partikel padat yang

dikehendaki tertinggal, membuatnya kurang hidrofobik dan tak mau

menempel pada gelembung gas.

5. Pembuih (frother) : zat aktif permukaan yang dibubuhkan ke dalam

medium flotasi utk menstabilkan buih dan memperlancar pemisahan.

2.1.1 Pemisahan Secara Sentrifugal

Pemisahan sentrifugal dipilih jika pemisahan dengan gaya gravitasi terlalu

pelahan, karena :

1. Massa-jenis partikel dan fluida tak jauh berbeda; atau

2. Kecepatan pengendapan kecil karena partikel terlalu kecil; atau

3. Campuran yang hendak dipisahkan membentuk emulsi yang (cukup)

[image:55.595.216.345.539.712.2]stabil.

Siklon (dan hidrosiklon) adalah pemisah sentrifugal paling sederhana pada

gambar 2.5.

Gambar 2.5 Pemisahan sentrifugal sederhana

Pada proses pemisahan yang dilakukan dengan gaya fisik yang berkerja

pada partikel atau bahan cair, gaya ini termasuk gaya gravitasi, gaya sentrifusi dan

gaya kinetik yang timbul dari aliran. Partikel atau aliran dipisahkan oleh karena

perbedaan reaksinya terhadap gaya-gaya tersebut, dan peralatan disusun untuk

melakukan peralatan ini. Sebagai contoh, dalam proses pengendapan atau

sendimentasi, gaya yang berkerja adalah gaya gravitasi dan partikel-partikel yang

dipisahkan oleh karena perbedaan berat jenisnya serta sifat-sifat pengendapan,

apabila partikel tersebut dijatuhkan melalui bahan cair.

Pemisahan dikelompokan dalam 4 kelompok yaitu penyaringan,

pengendapan, klasifikasi, pemisahan sentrifusi. Penyaringan adalah pemisahan

bahan padat dari bahan cair dicapai dengan mengalirkan campuran penembus

untuk melakukan bahan cair. Dalam sendimentasi , dua bahan cair yang tidak

dapat bercampur yaitu bahan cair dengan bahan padat dipisahkan dengan

membiarkan bahan ini dalam keadaan seimbang di bawah pengaruh gaya

gravitasi, bahan yang berat terlebih dahulu jatuh dari pada bahan yang ringan.

Proses ini mungkin merupakan proses lambat dan selalu dipercepat dengan

mempergunakan gaya sentrifusi untuk menigkatkan kecepatan pengendapan,

resultante proses pemisahan ini disebut pemisahan sentrifusi.

1. Proses pemisahan secara sentrifusi

Pemisahan dua bahan cair yang tidak bercampur atau bahan cair dengan

bahan padat secara pengendapan, tergantung pada pengaruh gaya tarik bumi

terhadap komponen. Kadang-kadang pemisahan ini dapat sangat lambat oleh

karena berat spesifik komponen sangat tidak berbeda nyata atau karena gaya

yang menahan komponen dalam ikatan, misalnya sebagai yang terjadi dalam

emulsi. Untuk meningkatkan kecepatan pemisahan gaya sentrifusi dapat

dipergunakan untuk menekan perbedaan daya terhadap komponen. Gaya

sentrifugal pada partikel yang dipaksa untuk berputar melalui sebuah lorong

diberikan dengan analogi pada persamaan 2-1 yaitu :

F = m . a……….(2-1)

Dimana : F = gaya yang terjadi pada benda ( .2

dt m kg

m = massa benda ( Kg)

a = percepatan benda (m.s-3

dengan;

)

r

a

=

ω

2.

Dari persamaan 2-1 dapat diasumsikan bahwa gaya sentrifugal yang terjadi

pada partikel dengan lintasan lingkaran maka didapat persamaan (2-2):

……….( 2-2 )

Dimana : fs : gaya sentrifugal yang berkerja pada partikel untuk

mempertahankan dalam lingkaran lorong (

2

.

dt m kg

)

r : jari-jari lintasan yang dilewati (mm)

m : massa partikel (kg)

ω

: kecepatan sudut partikel (rad/det)Oleh karena; , ...(2-3)

dan , ... (2-4)

dimana :vt : kecepatan tangensial partikel (rad/det)

T : waktu (det)

Gaya sentrifugal tergantung pada jari-jari dan kecepatan putaran pada

massa partikel. Apabila jari-jari dan kecepatan putaran tetap, maka faktor yang

perlu diperhatikan adalah berat partikel, sehingga bertambah berat partikel,

bertambah besar gaya sentrifugal yang berkerja pada partikel tersebut. Akibatnya

dalam keranjang diputar pada sumbu tegaknya pada kecepatan yang tinggi, gaya

sentrifugal per satuan isi akan dua kali lebih besar pada bahan cair yang lebih

berat daripada bahan cair yang lebih ringan.

Bahan cair yang berat akan menempati lingkaran keliling bagian luar

keranjang dan bagian ini menggantikan bahan cairan yang ringan

ketengah-tengah.

2.1.2 Peralatan Pemisahan

Bentuk sentrifuse yang paling sederhana terdiri dari sebuah keranjang

berputar sekitar sumbu, seperti terlihat pada gambar 2.3. Bahan cair atau bahan

cair dan padat dimasukkan kedalam keranjang dan dibawah gaya sentrifugal,

bahan cair yang lebih berat atau partikel padat lolos ke daerah terluar keranjang

sedangkan komponen yang paling ringan bergerak ke tengah-tengah. Apabila

umpan seluruhnya bahan cair maka pipa pengumpulan yang sesuai dapat disusun

untuk membiarkan pemisahan komponen yang paling berat dan yang paling

ringan. Berbagai susunan dipergunakan untuk menyelesaikan pengumpulan ini

secara efektif dan dengan gangguan terhadap pola aliran di dalam mesin semini

mungkin. Untuk mendapat pengertian, fungsi susunan pengumpulan selalu lebih

menolong untuk memikirkan kerja sentrifusi sebagai analog dengan jatuh bebas,

dengan berbagai bendungan dan aksi aliran berlebihan sama seperti dalam tangki

pengendapan, meskipun gaya sentrifugal jauh lebih besar dari pada gaya gravitasi.

Menentukan jari-jari daerah netral sehingga pipa pemasukan dapat di

design sedemikian rupa. Dari gambar 2.3. separator yang menggambarkan

masuk sentrifus dekat sumbu, bahan cair yang lebih berat keluar melalui lubang

atas r1 dan bahan cair lebih ringan keluar melalui lubang atas r2, r1 yaitu pipa

lubang pengeluaran bahan cair yang ringan dan r2 yaitu pipa lubang

[image:60.595.223.413.197.454.2]pengeluaran bahan cair yang lebih ringan.yang terlihat pada gambar 2.3 :

Gambar 2.3.Separator

Jadi, untuk mencari tekanan pada setiap komponen pada jari-jari r2,dan

diberikan persamaan berikut:

g dr dP . .

2

ω ρ

= ...(2-5)

menjadi:

g r r P

P

2

) (

.

. 2 22 12

1 2

− =

− ρ ω ...(2-6)

maka;

g r r g

r

rn B n A

2

) (

2

)

( 2 12 2 2 22

2 −

=

− ρ ϖ

ϖ

jadi;

) (

) ( 12 22

B A

B A

n

r r

r

ρ

ρ ρ

ρ − −

= ………. (2-8)

Dimana : rn : jari-jari netral (mm)

ρA : Kerapatan minyak (kg/m 3

)

B

ρ : Kerapatan lumpur dan air (kg/m3

r1 : jari-jari pipa keluar padatan dan air (mm) )

r2 : jari-jari pipa keluar minyak (mm)

Dengan kerapatan minyak nabati dan padatan, dapat digunakan persamaan

kerapatan fluida per satuan volume yaitu pada persamaan 2-9:

...(2-9)

dimana : ρ : Kerapatan fluida (kg/m3

m : massa fluida (kg)

)

V : Volume (m3)

Gaya sentripetal memiliki besar sebanding dengan kuadrat 2.1.3 Gaya sentripetal yang berkerja pada partikel

tangensial benda dan berbanding terbalik dengan jari-jari lintasan dapat dilihat

pada gambar

……….(2-10)

dengan arah menuju pusat lintasan berbentuk

bahwa terdapat suatu percepatan sentripetal, yaitu:

...(2-11)

Maka gaya sentripetal memiliki besar sebanding dengan kuadrat

tangensial benda dan berbanding terbalik dengan jari-jari lintasan

………( 2-12)

2.1.4 Laju pemisahan

Sesuai dengan hukum stokes, kecepatan dalam keadaan steady partikel

yang bergerak di dlam aliran “streamline” dibawah pengaruh kerja suatu gaya

percepatan adalah

µ ρ

ρ )/18 (

2

f p m D a

V = − ……….(2-13)

Pada persamaan ini percepatan a telah menggantikan percepatan gravitasi

g. apabila aliran “streamline” terjadi di dalam sentrifusi, persamaan dapat ditulis :

2 ) 60 2 ( n r

a= π ……….(2-14)

Sehingga µ ρ ρ µ ρ ρ π 1640 / ) ( 18 / ) ( ) 60 / 2 ( 2 2 2 2 f P f p m n D n r D V − = − = ………..(2-15)

2.1.5 Daya Pemisahan

Dalam perencanaan separator dapat dibutuhkan daya pemisahan untuk

mendapatkan poros yang akan digunakan nantinya. adapun daya yang dibutuhkan

dalam pemisahan adalah seperti persamaan yaitu:

h

Q

P

=

ρ

.

.

………..(2-16)Dimana: P : Daya yang dibutuhkan (Kw)

Q : Kapasitas aliran (m3/s)

h : Head loses sepanjang separator ( m )

ρ : Berat jenis minyak nabati (kg/m3)

2.2 Motor Induksi

Motor yang digunakan sebagai elemen pendukung adalah motor induksi.

Motor induksi banyak digunakan dalam industri baik skala besar maupun skala

kecil karena motor induksi mempunyai konstruksi yang sangat baik, harga yang

murah dan mudah dalam pengaturan kecepatannya, stabil ketika berbeban dan

mempunyai efisiensi yang tinggi. Motor induksi atau asinkron pada umumnya

hanya memiliki satu suplai tenaga yang mengeksitasi belitan stator. Belitan

rotornya tidak terhubung langsung dengan sumber tenaga listrik, melaikan belitan

ya dieksitasi oeleh induksi dari perubahan medan magnetik yang disebabkan oleh

arus pada belitan stator.

2.2.1 Konstruksi Motor Induksi

Motor induksi terdiri atas dua bagian utama yaitu stator dan rotor.

Keduanya merupakan rangkaian magnetik yang berbentuk sislinder dan simetris.

a. Stator

Komponen stator adalah bagian terluar dari motor yang diam

yang membawa arus phasa. Stator terdiri atas tumpukan laminasi yang

menjadi alur kumparan ( Gambar 2.4 ). Tiap kumparan tersebar dalam

beberapa alur yang disebut belitan phasa dimana untuk tiga motor phasa

belitan terpisah secara listrik sebesar 120 0. bila stator tersebut dicatu

oleh tegangan tiga phasa yang setimbang, maka pada stator tersebut

akan muncul suatu medan magnet pada celah yang berputar pada

kecepatan serempak yang besarnya ditentukan oleh jumlah kutub (p)

dan frekuensi stator (f) yang dirumuskan dalam persamaan ( 2-17)

p f

ns=120 ...( 2-17)

Dimana : ns = putaran sinkron medan stator (rpm)

f = frekuensi (Hz)

P = jumlah kutub

Berikut adalah contoh bagian stator dan belitan dalamnya untuk motor

[image:64.595.216.386.585.683.2]induksi tiga phasa.

b. Rotor

Ada dua jenis belitan rotor yaitu : rotor sangkar bajing ( squirrel cage rotor) atau biasanya disebut rotor sangkar dan rotor belitan ( wound rotor). Rotor

[image:65.595.199.395.197.293.2]jenis rotor sangkar ditunjukkan pada Gambar 2.5.

Gambar 2.5 Rotor sangkar, (a) Tipikal rotor sangkar

Batangan rotor biasanya terbuat dari tembaga, almunium, magnesium atau

logam campuran yang diletakkan pada alur atau slot. jenis rotor standart tidak

terisolasi, karena batangan membawa arus yang besar pada tegangan rendah.

Motor induksi dengan rotor sangkar ditunjukakan pada gambar 2.6

[image:65.595.197.420.472.639.2]2.2.2 Prinsip kerja motor Induksi

Motor induksi adalah peralatan pengubah energi elektromekanis, dimana

terjadi perubahan energi dari bentuk energi listrik ke energi mekanis. Pengubah

energi ini bergantung pada keberadaan fenomena alami magnetik dan medan

listrik yang saling berkaitan pada satu sisi dan gaya mekanis. Adapun prinsip

kerja motor induksi tiga phasa mengikuti langkah-langkah sebagai berikut :

1. Apabila kumparan stator dihubungkan pada sumber tegangan tiga phasa,

maka akan timbul medan putar dengan kecepatan ns yang besarnya

ditunjukkan dalam persamaan 2-17 yaitu:

p f ns

120

= ... (2-17)

2. Medan putar stator tersebut akan memotong batang konduktor pada rotor.

Akibatnya pada kumparan rotor timbul tegangan induksi (ggl) sebesar E2

3. Karena kumparan rotor merupakan rangkaian tertutup maka ggl tersebut

akan menghasilkan I.

4. Adanya arus I didalam medan magnet akan menimbulkan gaya F pada

rotor.

5. Bila kopel mula yang dihasilkan oleh gaya F cukup besar untuk memikul

kopel beban, rotor akan berputar searah medan putar stator.

6. Perputaran rotor akan semangkin meningkat hingga mendekati kecepatan

sinkron. Perbedaan kecepatan medan putar stator (ns) dan kecepatan rotor

(nr) disebut slip (s) dan dinyatakan dengan :

% 100

x n

n n s

s r s −

7. Pada saat rotor dalam keadaan berputar, besarnya tegangan terinduksi pada

kumparan rotor akan bervariasi tergantungnya slip. Tegangan induksi ini

dinyatakan dengan E2s yang besarnya :

E2s = 4,44 .s .f. N2.φm...(2-19)

8. Bila ns = nr, tegangan tidak akan terinduksi dan arus tidak akan mengalir

pada kumparan rotor, dengan demikian tidak akan dihasilkan kopel. Kopel

ditimbulkan jika nr < ns. selain itu kita dapat juga menghitung daya yang

digunakan yaitu sebesar :

ϕ

cos . . . .

3 in in

in V I

p = ...(2-20)

2.3 Poros

Poros merupakan salah satu bagian terpenting dalam setiap mesin yang

berfungsi untuk meneruskan daya dan putaran.

Poros adalah suatu bagian stasioner yang berputar, biasanya berpenampang bulat

dimana terpasang elemen-elemen seperti: kopling, roda gigi, pulley, roda gila,

engkol sproket, dll.

2.3.1 Macam-Macam Poros

Menurut pembebanannya poros diklasifikasikan menjadi:

a) Poros Transmisi

b) Poros Spindel

Dalam perencanaan kopling ini dipilih jenis ‘poros transmisi’. Poros ini

mendapat beban puntir murni atau gabungan beban puntir dan lentur. Daya

ditransmisikan kepada poros ini melalui kopling, roda gigi, pulley, dll.

Dalam perencanaan poros transmisi ini, perlu diperhatikan hal-hal sebagai

berikut :

a. Kekuatan Poros

Suatu proses transmisi harus dapat menahan beban seperti: puntiran, lenturan,

tarikan dan takanan. Oleh karena itu, poros harus dibuat dari bahan pilihan

yang kuat dan tahan terhadap beban-beban tersebut.

b. Kekakuan Poros

Walaupun sebuah poros mempunyai kekuatan yang cukup tetapi jika lenturan

atau defleksi puntirnya terlalu besar, akan mengakibatkan terjadinya getaran

dan suara. Oleh karena itu,disamping kekuatan poros, kekakuannya juga harus

dipertimbangkan sesuai dengan jenis mesin yang dilayani.

c. Putaran Kritis

Suatu mesin bila putarannya dinaikkan,maka pada harga putaran tertentu akan

terjadi getaran yang sangat besar dan disebut putaran kritis. Putaran ini harus

dihindari dengan membuat putaran kerja lebih rendah dari putaran kritisnya.

d. Bahan Poros

Poros transmisi biasa dibuat dari bahan yang ditarik dingin dan difinishing

seperti baja karbon yang dioksidasikan dengan ferra silikon dan di cor.

Pengerjaan dingin membuat poros menjadi keras dan kekuatannya menjadi

2.3.2 Penentuan Daya Perencanaan

Poros yang akan dirancang adalah poros transmisi yang digunakan untuk

mentransmisikan daya dan puta