PEMANFAATAN LIMBAH KALENG BEKAS SEBAGAI SERAT DAN

PENAMBAHAN FLY ASH TERHADAP SIFAT MEKANIS BETON

TUGAS AKHIR

Diajukan Untuk Melengkapi Syarat Penyelesaian

Pendidikan Sarjana Teknik Sipil

Disusun oleh:

LUHUT PARULIAN BAGARIANG

080404104

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

USU

ABSTRAK

Pada umumnya beton digunakan sebagai salah satu bahan bangunan yang sering dipakai dalam pembangunan. Besarnya pemakaian beton ini akan memicu para ahli dalam melakukan terobosan-terobosan untuk mengurangi pemakaian bahan penyusun beton yang berlebihan tanpa mengurangi kualitas beton itu sendiri. Salah satu upaya tersebut adalah dengan memanfaatan limbah kaleng bekas yang diolah menjadi serat dan limbah pembakaran batu bara seperti fly ash. Limbah kaleng bekas dan fly ash ini dapat digunakan sebagai bahan tambahan pada campuran beton.

Dalam penelitian ini, serat kaleng dan fly ash ditambah dalam satu campuran beton. Variasi I merupakan beton normal, variasi II dengan penambahan serat kaleng sebesar 20%, dan variasi III dengan penambahan serat kaleng sebesar 20% dan fly ash sebesar 15% dari berat semen. Pengujian yang dilakukan berupa slump tes, kuat tekan, kuat tarik belah, absorbsi beton dan pola retak beton.

KATA PENGANTAR

Puji dan syukur saya panjatkan atas kehadirat Tuhan Yang Maha Esa yang telah memberikan anugrah, berkat, dan rahmat -Nya kepada saya, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil bidang struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara, dengan

judul “PEMANFAATAN LIMBAH KALENG BEKAS SEBAGAI SERAT DAN

PENAMBAHAN FLY ASH TERHADAP SIFAT MEKANIS BETON”.

Saya menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena itu, saya ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting yaitu :

1. Ibu Nursyamsi, ST, MT selaku pembimbing, yang telah banyak memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

2. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir. Syahrizal, MT selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

4. Bapak/Ibu seluruh staff pengajar Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

5. Seluruh pegawai administrasi Departemen Teknik Sipil Fakultas teknik Universitas Sumatera Utara yang telah memberikan bantuan selama ini kepada saya.

Kesil, dan Bang Kecik terima kasih atas bantuan dan semangat yang diberikan selama ini, serta Crash adik saya tercinta yang telah banyak membantu dan memberi saya semangat selama ini, terima kasih atas doanya. Dan keluarga besar yang selalu memberi semangat kepada saya.

7. Asisten Laboratorium Bahan Rekayasa, Rahmat’10, Fauzi‘10, Prima’09, Reza’09, Hafiz’09.

8. Terima kasih atas bantuannya buat rekan-rekan mahasiswa Jurusan Teknik Sipil Angkatan 2008, Hermanto, Tito, Agi, Andreanus Mooy, Sandro, Pardi, Boy, Samuel, Eric dan teman angkatan 2008 yang tidak dapat saya sebutkan satu-persatu.

9. Dan untuk semua orang, yang tidak mungkin saya tuliskan satu-persatu atas dukungannya yang sangat baik dengan kerendahan hati saya meminta maaf yang sebesar-besarnya, karena kesempurnaan hanya milik Tuhan Yang Maha Esa, dan saya hanya manusia yang penuh kekhilafan.

Saya menyadari bahwa dalam penyusunan tugas akhir ini masih jauh dari kata sempurna. Yang disebabkan keterbatasan pengetahuan dan kurangnya pemahamahan saya dalam hal ini. Oleh karena itu, saya mengharapkan saran dan kritik yang membangun dari para pembaca demi perbaikan menjadi lebih baik.

Akhir kata saya mengucapkan terima kasih dan semoga tugas akhir ini dapat bermanfaat bagi para pembaca.

Medan, Februari 2014

Penulis

DAFTAR ISI

Halaman

ABSTRAK ……….. .. i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR NOTASI ... x

DAFTAR LAMPIRAN ... xi

BAB 1 PENDAHULUAN 1.1 LatarBelakang ... 1

1.2 Maksud dan Tujuan Penelitian ... 3

1.3 Pembatasan Masalah ... 3

1.4 Metodologi Penelitian ... 4

1.5 Percobaan ... 5

BAB 2 TINJAUAN PUSTAKA 2.1 Umum ... 7

2.2 Beton Serat ... 8

2.3 Bahan Penyusun Beton ... 9

2.3.1 Semen ... 9

2.3.1.1 Umum ... 9

2.3.1.2 Semen Portland ... 10

2.3.2 Agregat ... 13

2.3.2.1 Umum ... 13

2.3.2.2 Jenis-jenis Agregat ... 14

2.3.3 Air ... 19

2.3.4.1 Umum ... 20

2.3.4.2 Abu Terbang (Fly Ash) ... 22

2.3.4.3 Limbah Kaleng Bekas Sebagai Serat ... 26

2.4 Sifat-sifat Beton ... 27

2.4.1 Sifat Beton Segar (fresh concrete) ... 27

2.4.1.1 Kemudahan Pekerjaan (Workability) ... 27

2.4.1.2 Pemisahan Kerikil (Segregation) ... 28

2.4.1.3 Pemisahan Air (Bleeding) ... 29

2.4.2 Sifat Beton Keras (Hardened Concrete) ... 29

2.4.2.1 Kuat Tekan Beton ... 29

2.4.2.2 Absorbsi Beton ... 30

2.4.2.3Kuat Tarik Beton ... 31

2.4.2.4Pola Retak ... 32

2.5 Klasifikasi Retak ... 33

2.5.1 Rangkak (Creep) dan Susut (Shrinkage) ... 34

2.5.2 Plastic Shrinkage Crack ... 34

2.5.3 Drying Shrinkage Beton ... 36

2.5.4 Lebar Retak ... 36

BAB 3 METODE PENELITIAN 3.1 Umum ... 38

3.2 Bahan-bahan penyusun beton ... 39

3.2.1. Semen Portland ... 39

3.2.2. Agregat Halus ... 39

3.2.3. Agregat Kasar ... 43

3.2.4. Air ... 46

3.2.5. Serat Kaleng ... 46

3.2.6. Fly Ash ... 47

3.3 Perencanaan Campuran Beton (Mix Design) ... 47

3.5 Pembuatan Benda Uji ... 48

3.6 Penggunaan Serat Kaleng dan Fly Ash Dalam Campuran Beton ... 50

3.7 Pengujian Sampel ... 50

BAB 4 HASIL DAN PEMBAHASAN 4.1 Nilai Slump ... 51

4.2 Uji Kuat Tekan Beton ... 52

4.3 Uji Kuat Tarik Beton ... 55

4.4 Absorbsi Beton ... 57

4.5 Pola Retak Pada Benda Uji Pelat ... 58

4.5.1 Umum ... 58

4.5.2 Pengamatan Pola Retak ... 59

4.5.3 Jumlah Retak ... 59

4.5.4 Panjang Retak ... 60

BAB 5 KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 62

5.2 Saran ... 63

DAFTAR TABEL

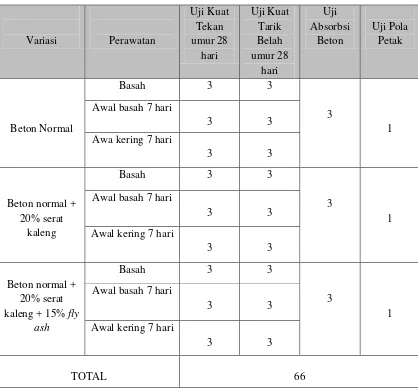

Tabel 1.1 Distribusi Pengujian Benda Uji Silinder ... 6

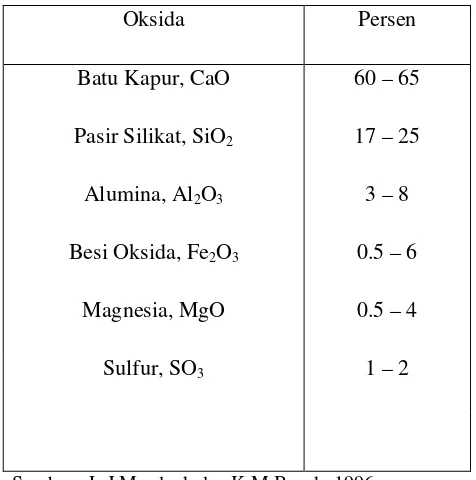

Tabel 2.1 Komposisi Senyawa Kimia Semen Portland ... 11

Tabel 2.2 Senyawa Utama dari Semen Portland ... 12

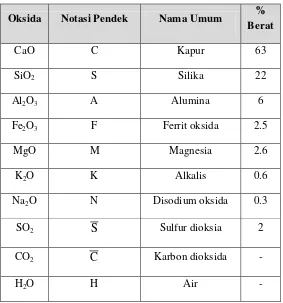

Tabel 2.3 Komposisi Oksida Semen Portland Tipe I ... 12

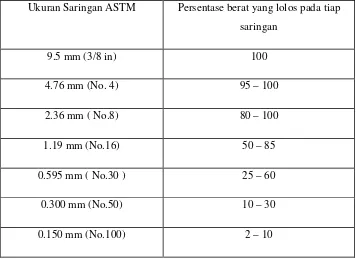

Tabel 2.4 Batasan Gradasi untuk Agregat Halus ... 17

Tabel 2.5 Susunan Besar Butiran Agregat Kasar ... 18

Tabel 2.6 Sifat-sifat Fisik Fly Ash ... 24

Tabel 2.7 Kandungan Kimia Fly Ash ... 25

Tabel 2.8 Kandungan Kimia Fly Ash PLTU Labuhan Angin ... 25

Tabel 2.9 Lebar Retak yang Diijinkan ... 37

Tabel 3.1 Komposisi Campuran Beton Untuk Benda Uji Silinder ... 50

Tabel 3.2 Komposisi Campuran Beton Untuk Benda Uji Pelat ... 50

Tabel 4.1 Nilai Slump Berbagai Jenis Variasi ... 51

Tabel 4.2 Kuat Tekan pada Perawatan Basah ... 52

Tabel 4.3 Kuat Tekan pada Perawatan Awal Basah 7 Hari ... 52

Tabel 4.4 Kuat Tekan pada Perawatan Awal Kering 7 Hari ... 53

Tabel 4.5 Kuat Tarik Belah Tiap Variasi ... 55

Tabel 4.6 Absorbsi Beton Tiap Variasi ... 57

Tabel 4.8 Jumlah Retak Tiap Variasi ... 59

DAFTAR GAMBAR

Gambar 2.1 Kerucut Abrams ... 28

Gambar 2.2 Uji Kuat Tarik Belah ... 32

Gambar 2.3 Pola Retak pada Silinder ... 33

Gambar 3.1 Diagram Alir Pembuatan Beton Normal dan Beton dengan Bahan Tambah Serat Kaleng dan Fly Ash ... 38

Gambar 3.2 Serat Kaleng ... 46

Gambar 3.3 Fly Ash ... 47

Gambar 4.1 Grafik Nilai Slump Tiap Variasi ... 52

Gambar 4.2 Grafik Kuat Tekan Tiap Variasi ... 53

Gambar 4.3 Grafik Persentase Kenaikan Kuat Tekan Tiap Variasi ... 54

Gambar 4.4 Grafik Kuat Tarik Belah Tiap Variasi ... 56

Gambar 4.5 Grafik Persentase Kenaikan Kuat Tarik Belah Tiap Variasi ... 56

Gambar 4.4 Grafik Absorbsi Beton Tiap Variasi ... 58

Gambar 4.5 Grafik Jumlah Retak Terhadap Waktu Pengamatan ... 60

DAFTAR NOTASI

SSD: saturated surface dry

n : jumlah sampel

f'c : kuat tekan beton karakteristik (MPa)

fc’ : kekuatan tekan (kg/cm2)

P : beban tekan(kg) A : luas penampang (cm2)

Fct : tegangan rekah beton (kg/cm)

P : beban maksimum (kg)

L : panjang sampel (cm)

D : diameter (cm)

DAFTAR LAMPIRAN

Lampiran I Pemeriksaan Bahan

Lampiran II Mix Design

Lampiran III Data Pengujian Kuat Tekan

Lampiran IV Data Pengujian Kuat Tarik Belah

ABSTRAK

Pada umumnya beton digunakan sebagai salah satu bahan bangunan yang sering dipakai dalam pembangunan. Besarnya pemakaian beton ini akan memicu para ahli dalam melakukan terobosan-terobosan untuk mengurangi pemakaian bahan penyusun beton yang berlebihan tanpa mengurangi kualitas beton itu sendiri. Salah satu upaya tersebut adalah dengan memanfaatan limbah kaleng bekas yang diolah menjadi serat dan limbah pembakaran batu bara seperti fly ash. Limbah kaleng bekas dan fly ash ini dapat digunakan sebagai bahan tambahan pada campuran beton.

Dalam penelitian ini, serat kaleng dan fly ash ditambah dalam satu campuran beton. Variasi I merupakan beton normal, variasi II dengan penambahan serat kaleng sebesar 20%, dan variasi III dengan penambahan serat kaleng sebesar 20% dan fly ash sebesar 15% dari berat semen. Pengujian yang dilakukan berupa slump tes, kuat tekan, kuat tarik belah, absorbsi beton dan pola retak beton.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pada umumnya beton digunakan sebagai salah satu bahan konstruksi yang sering dipakai dalam pembangunan. Akibat besarnya penggunaan beton, sementara material penyusunnya yang terbatas dan mahal, maka muncul terobosan-terobosan yang dilakukan untuk mengganti bahan penyusunnya tanpa mengurangi kualitas beton itu sendiri. Salah satu bentuk terobosan ini dilakukan dengan mengganti bahan tersebut dengan bahan yang lainnya misalnya memanfaatkan limbah yang ada disekitar kita. Dengan demikian, limbah-limbah tersebut dapat dimanfaatkan secara optimal, sehingga mempunyai nilai yang lebih tinggi.

Kaleng bekas yang digunakan adalah limbah dari bekas tempat makanan yang banyak dijumpai di daerah sekitar tempat tinggal kita seperti kaleng minuman, makanan, dan lain-lain. Limbah kaleng ini perlu dimanfaatkan lebih optimal agar memiliki nilai jual yang lebih tinggi. Salah satu pemanfaatannya dengan memodifikasi limbah kaleng ini menjadi serat sebagai bahan campuran beton.

penelitian ini sendiri tentang pemanfaatan limbah kaleng sebagai serat yang dimodifikasi berukuran 1 x 20 mm yang dicampur sebanyak 20% dari volume semen dan ditambah dengan fly ash sebanyak 15% dari volume semen pada beton bermutu f’c 25 Mpa.

Pada umumnya, semen porland masih digunakan sebagai bahan pengikat pada konstruksi sederhana. Hal ini menyebabkan pemborosan baik dari segi biaya maupun teknis. Pada konstruksi sederhana, persyaratan yang diperlukan tidak terlalu tinggi sehingga semen jenis lain yang memiliki harga rendah dapat digunakan sebagai substitusi atau sekurang-kurangnya dapat meminimalkan penggunaan semen portland, begitu juga dengan pembuatan bahan-bahan lain turunan semen yang digunakan sebagai komponen konstruksi sederhana seperti mortar.

Harga-harga bahan bangunan yang semakin lama semakin mahal terutama

semen portland tentu akan berpengaruh terhadap kualitas bangunan. Guna meminimalkan penggunaan semen portland dalam konstruksi sederhana dan memaksimalkan penggunaan material alam secara langsung. Salah satu altenatif pemecahan permasalah di atas adalah dengan penggunaan limbah abu terbang (fly ash).

Beton adalah bahan dengan campuran semen, air, agregat, dengan perbandingan tertentu. Beton juga dapat dicampur dengan bahan tambah tertentu seperti serat atau bahan kimia yang lain yang dapat meningkatkan kualitas beton. Untuk kuat tarik, beton memiliki kekuatan tarik yang rendah dibandingkan kekuatan tekan yang dimiliki beton itu sendiri. Penambahan bahan tambah berupa serat dan abu ini diharapkan dapat meningkatkan kualitas beton.

1.2. Maksud dan Tujuan Penelitian

Adapun tujuan penulis dalam penelitian untuk tugas akhir ini sebagai berikut:

1. Mengetahui workability beton segar yang menggunakan serat kaleng dan fly ash sebagai bahan tambah dalam campuran beton.

2. Mengetahui perilaku mekanik beton yang menggunakan serat kaleng dan fly ash sebagai bahan tambah dalam campuran beton dan membandingkannya dengan beton normal. Perilaku mekanik yang diteliti meliputi: kuat tekan, kuat tarik belah, absorbsi, dan pola retak.

1.3. Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi cakupan / ruang lingkupnya agar tidak terlalu luas. Pembatasan masalah meliputi :

2. Menggunakan bahan campur serat kaleng dan fly ash.

3. Penambahan serat kaleng dan fly ash adalah 20% dan 15% dari volume semen. 4. Benda uji yang digunakan untuk uji tekan, tarik belah, dan absorbsi adalah silinder

dengan diameter 15 cm dan tinggi 30 cm dan pelat 100x100x8 cm untuk pola retak. 5. Perawatan beton dilakukan dengan 3 metode yaitu basah, awal basah 7 hari, dan

awal kering 7 hari.

6. Pengujian kuat tekan dilakukan pada benda uji umur 28 hari. 7. Pengujian tarik belah dilakukan pada benda uji umur 28 hari. 8. Pengujian absorbsi dilakukan pada benda uji umur 28 hari.

9. Pengujian pola retak dilakukan pada benda uji pelat selama 45 hari.

1.4. Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai berikut :

1. Penyediaan bahan penyusun beton seperti batu pecah, pasir, semen dan bahan campuran ( serat kaleng dan fly ash).

2. Pemeriksaan bahan penyusun beton.

• Analisa ayakan agregat halus dan agregat kasar (ASTM C 136 – 84a).

• Pemeriksaan berat jenis dan absorbsi agregat halus (ASTM C 128 – 88) dan

• Pemeriksaan berat isi bahan tambah, agregat halus, dan agregat kasar (ASTM C

29/C 29M-90).

• Pemeriksaan kadar Lumpur ( pencucian agregat kasar dan halus lewat ayakan

no.200 ) (ASTM C 117 – 90).

• Pemeriksaan kadar liat (clay lump) pada agregat halus (ASTM C 142/142M). • Pemeriksaan kandungan organik (colorimetric test) pada agregat halus (ASTM

C 40).

• Pemeriksaan keausan agregat kasar melalui percobaan Los Angeles (ASTM C

131).

3. Mix design (perancangan campuran) (SK SNI T–15–1990-03)

Penimbangan / penakaran bahan penyusun beton berdasarkan uji karakteristik f’c 25 Mpa.

4. Pengujian kuat tekan beton, kuat tarik belah, dan absorbsi beton menggunakan benda uji silinder serta pola retak pada pelat.

1.5. Percobaan

Pembuatan benda uji : Pembuatan beton dengan menggunakan campuran serat kaleng dan fly ash dengan faktor air semen tetap untuk setiap variasi. Benda uji yang dibuat adalah silinder dengan diameter 15 cm dan tinggi 30 cm dan pelat 100 cm x 100cm x 8 cm.

a. Variasi 1, tanpa penambahan serat kaleng dan fly ash ( beton normal ). b. Variasi 2, penambahan 20% serat kaleng.

d. Pengujian slump (ASTM C143-90 A), untuk mengetahui tingkat kemudahan pengerjaan ( workability ) setelah penggantian agregat dan sebelumnya.

e. Pengujian pola retak beton pada pelat (ASTM C 157/C 426) pada umur 45 hari. f. Pengujian kekuatan tekan beton (ASTM C 39-86) pada umur 28 hari.

g. Pengujian kekuatan tarik belah beton (ASTM C 496-96) pada umur 28 hari. h. Pengujian absorbsi beton (ASTM C 1585) pada umur 28 hari.

Tabel 1.1 Distribusi Pengujian Benda Uji

Variasi Perawatan

Uji Kuat Tekan umur 28 hari Uji Kuat Tarik Belah umur 28 hari Uji Absorbsi Beton Uji Pola Petak Beton Normal

Basah 3 3

3

1 Awal basah 7 hari

3 3

Awa kering 7 hari

3 3

Beton normal + 20% serat

kaleng

Basah 3 3

3

1 Awal basah 7 hari

3 3

Awal kering 7 hari

3 3

Beton normal + 20% serat kaleng + 15% fly

ash

Basah 3 3

3

1 Awal basah 7 hari

3 3

Awal kering 7 hari

3 3

BAB II

TINJAUAN PUSTAKA

2.1. Umum

Beton merupakan material utama yang banyak digunakan sebagai bahan konstruksi diseluruh

dunia. Bahan tersebut diperoleh dengan cara mencampurkan semen Portland, air dan agregat (dapat

juga menggunakan variasi bahan tambahan mulai dari bahan kimia tambahan, serat sampai bahan

buangan non kimia) dengan perbandingan tertentu. Campuran tersebut bila dituang ke dalam

cetakan dan kemudian dibiarkan, maka akan mengeras seperti batuan. Pengerasan itu terjadi oleh

peristiwa reaksi kimia antara air dan semen yang berlangsung selama waktu yang panjang, dan

akibatnya campuran itu selalu bertambah keras setara dengan umurnya dengan rongga-rongga

antara butiran yang besar (agregat kasar, kerikil atau batu pecah) diisi oleh butiran yang lebih kecil

(agregat halus, pasir), dan pori-pori antara agregat halus ini diisi oleh semen dan air (pasta semen).

Banyaknya pemakaian beton sebagai salah bahan konstruksi disebabkan karena beton terbuat dari bahan-bahan yang umumnya mudah diperoleh, serta mudah diolah sehingga menjadikan beton mempunyai sifat yang dituntut sesuai dengan keadaan situasi pemakaian tertentu.

Sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan. Kelebihan beton antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

Kekurangan beton antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baja tulangan, atau tulangan kasa (meshes).

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

3. Bentuk yang telah dibuat sulit diubah.

4. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

2.2. Beton Serat

ACI ( American Concrete Institute ) memberikan definisi pada beton serat, yaitu suatu konstruksi yang tersusun dari bahan semen, agregat halus dan kasar serta sejumlah kecil serat

(fibre). Menurut Kardiyono (1994), beton serat ialah bahan komposit yang terdiri dari beton biasa dan bahan lain yang berupa serat. Serat dalam beton itu berguna untuk mencegah adanya retak-retak

sehingga menjadikan beton serat lebih daktail daripada beton biasa.

Banyak sifat-sifat beton yang dapat diperbaiki dengan penambahan serat. Dengan adanya

penambahan serat, sifat-sifat beton dapat mengalami peningkatan seperti meningkatnya : daktilitas,

ketahanan impact, kuat tarik dan lentur, ketahanan terhadap kelelahan, ketahanan terhadap pengaruh susutan, ketahanan abrasi, ketahanan terhadap pecahan atau fragmentasi, ketahanan

terhadap pengelupasan.

Serat merupakan bahan tambah yang dapat digunakan untuk memperbaiki sifat beton. Berbagai

macam serat yang dapat digunakan untuk memperbaiki sifat – sifat mekanik beton antara lain

sabut kelapa, serat goni, serat tumbuh-tumbuhan lainnya, bahkan serat buatan yang bearsal dari

limbah kaleng bekas.

Penambahan serat pada adukan beton dapat menimbulkan masalah pada fibre dispersion dan kelecakan (workability) adukan. Fibre dispersion dapat diatasi dengan memberikan bahan tambah berupa superplasticizer ataupun dengan meminimalkan diameter agregat maksimum, sedangkan pada workabilty adukan beton dapat dilakukan dengan modifikasi terhadap faktor-faktor yang mempengaruhi kelecakan adukan beton yaitu nilai fas, jumlah dan kehalusan butiran semen, gradasi

campuran pasir dan kerikil, tipe butiran agregat, diameter agregat maksimum serta bahan tambah.

2.3. Bahan Penyusun Beton

2.3.1. Semen

2.3.1.1. Umum

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

2.3.1.2. Semen Portland

Pemakaian semen yang disebabkan oleh kondisi tertentu yang dibutuhkan pada pelaksanaan konstruksi di lokasi, dengan perkembangan semen yang pesat maka dikenal berbagai jenis semen Portland antara lain:

• Tipe I, semen portland yang dalam penggunaannya tidak memerlukan

persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini paling banyak diproduksi karena digunakan untuk hampir semua jenis konstruksi. • Tipe II, semen portland yang dalam penggunaannya memerlukan ketahanan

terhadap sulfat dan panas hidras dengan tingkat sedang. Digunakan untuk konstruksi bangunan dan beton yang terus-menerus berhubungan dengan air kotor atau air tanah atau untuk pondasi yang tertahan di dalam tanah yang mengandung air agresif (garam-garam sulfat).

• Tipe III, semen portland yang memerlukan kekuatan awal yang tinggi.

Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat dipakai.

• Tipe IV, semen portland yang penggunaannya diperlukan panas hidrasi yang

rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus minimum. Misalnya pada bangunan seperti bendungan gravitasi yang besar.

• Tipe V, semen portland yang dalam penggunaannya memerlukan ketahanan

dengan air laut serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

2. Bahan Dasar Semen Portland

Semen portland yang dijual di pasaran umumnya terbuat dari 4 bahan, sebagai berikut:

• Batu kapur (limestone) / kapur (chalk): yang mengandung CaCO3

• Pasir silika / tanah liat : yang mengandung SiO2 & Al2O3

• Pasir / kerak besi: yang mengandung Fe2O3

• Gypsum: yang mengandung CaSO4.H2O

3. Senyawa Utama Dalam Semen Portland

Tabel 2.1 Komposisi Senyawa Kimia Semen Portland

Oksida Persen

Batu Kapur, CaO 60 – 65

Pasir Silikat, SiO2 17 – 25

Alumina, Al2O3 3 – 8

Besi Oksida, Fe2O3 0.5 – 6

Magnesia, MgO 0.5 – 4

Sulfur, SO3 1 – 2

Sumber : L.J Murdock dan K.M Brook, 1996

Table 2.2 Senyawa Utama Semen Portland

Nama Oksida Utama Rumus Empiris Rumus Oksida Notasi Pendek Kadar Rata-rata (%)

Trikalsium silikat CaSiO5 3CaO.SiO2 C3S 50

Dikalsium Silikat CaSiO4 2CaO.SiO2 C2S 25

Trikalsium Aluminat Ca3Al2O6 3CaO.Al2O3 C3A 12

Tetrakalsium

Aluminoferrit 2Ca2AlFeO5

4CaO.Al2O3.

Fe2O3 C4AF 8

Gypsum CaSO4.2H2O CŜH2 3.5

Sumber: Nugraha, P. dan Antoni, 2007

Sedangkan komposisi oksida semen portland tipe I disajikan dalam Tabel 2.3

berikut:

Tabel 2.3 Komposisi Oksida Semen Portland Tipe I

Oksida Notasi Pendek Nama Umum % Berat

CaO C Kapur 63

SiO2 S Silika 22

Al2O3 A Alumina 6

Fe2O3 F Ferrit oksida 2.5

MgO M Magnesia 2.6

K2O K Alkalis 0.6

Na2O N Disodium oksida 0.3

SO2 S Sulfur dioksia 2

CO2 C Karbon dioksida -

H2O H Air -

4. Sifat-Sifat Semen Portland

Sifat-sifat semen portland yang penting antara lain : • Kehalusan butiran (fineness)

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan (setting time) menjadi semakin lama jika butir semen lebih kasar. Semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang. Menurut ASTM, butiran semen yang lewat ayakan no.200 harus lebih dari 78%.

• Waktu pengikatan

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras, terhitung mulai dari bereaksi dengan air dan menjadi pasta semen hingga pasta semen cukup kaku untuk menerima tekanan.

• Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan air, dinyatakan dalam kalori/gram. Jumlah panas yang dibentuk antara lain bergantung pada jenis semen yang dipakai dan kehalusan butiran semen.

• Perubahan volume (kekalan)

Pengembangan volume dapat menyebabkan kerusakan dari suatu beton, karena itu pengembangan beton dibatasi 0.8%.

2.3.2. Agregat

2.3.2.1. Umum

Agregat yang digunakan dalam campuran beton dapat berupa agregat alam atau agregat buatan (artificial aggregates). Secara umum agregat dapat dibedakan berdasarkan ukurannya, yaitu agregat kasar dan agregat halus. Ukuran antara agregat halus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (Standar ASTM). Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4.80 mm (4.75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4.80 mm (4.75 mm). Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm.

2.3.2.2. Jenis Agregat

1. Jenis Agregat Berdasarkan Bentuk

Klasifikasi agregat berdasarkan bentuknya adalah:

Agregat bulat

Rongga udaranya minimum 33%. Ini kurang cocok untuk struktur yang

menekankan pada kekuatan, sebab ikatan antar agregat kurang kuat.

Rongga udara lebih tinggi, sekitar 35%-38%. Agregat ini belum cukup baik untuk

beton mutu tinggi, karena ikatan antara agregat belum cukup baik (masih kurang kuat).

Agregat bersudut

Rongga udara pada agregat ini sekitar 38% - 40%. Agregat ini cocok untuk struktur

yang menekankan pada kekuatan karena ikatan antar agregatnya baik (kuat).

Agregat panjang

Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 dari ukuran

rata-rata. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27

mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang

akan dibuat. Kekuatan tekan beton yang dihasilkan agregat ini adalah buruk.

Agregat pipih

Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu

tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 3/5 ukuran rata-ratanya.

Agregat pipih dan panjang

Pada agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya,

sedangkan lebarnya jauh lebih besar dari tebalnya.

2. Jenis Agregat Berdasarkan Tekstur Permukaan

Jenis agregat berdasarkan tekstur permukaannya dapat dibedakan sebagai berikut:

Agregat ini dapat terdiri dari batuan berbutir halus atau kasar yang mengandung

bahan-bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan

visual.

Berbutir (granular)

Pecahan agregat jenis ini memiliki bentuk bulat dan seragam.

Agregat licin/halus (glassy)

Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara

pasta semen dengan permukaaan butir agregat sehingga beton yang menggunakan

agregat ini cenderung mutunya akan lebih rendah.

Kristalin (cristalline)

Agregat jenis ini mengandung kristal-kristal tampak dengan jelas melalui

pemeriksaan visual.

Berbentuk sarang labah (honeycombs)

Agregat ini tampak dengan jelas pori – porinya dan rongga – rongganya. Melalui

pemeriksaan visual kita dapat melihat lubang – lubang pada batuannya.

3. Jenis Agregat Berdasarkan Ukuran Butir Nominal

Dari ukuran butirannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

i. Agregat Halus

akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

a. Susunan Butiran ( Gradasi )

Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine

Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

[image:30.612.149.505.429.688.2]Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.4 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak

boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur melampaui 5 %

maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

d. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton,

atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua

dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah

dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh

mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya

cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton

dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang

bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15 %.

ii. Agregat Kasar

Agregat kasar yang digunakan pada campuran beton harus memenuhi

persyaratan-persyaratan sebagai berikut :

• Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang

terlihat pada tabel 2.5.

Ukuran Lubang Ayakan (mm)

Persentase Lolos Kumulatif (%)

25,00 100

19,00 90 – 100

9,50 20 – 55

4,75

2,36

0 – 10

0 - 5

Sumber : ASTM C33/03

• Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami basah

dan lembab terus menerus atau yang akan berhubungan dengan tanah basah, tidak

boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya

cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton.

Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan

semen yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan

yang dapat mencegah terjadinya pemuaian.

• Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau

tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari atau hujan. • Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak

boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka

agregat harus dicuci.

• Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji

20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24% berat.

• Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana

tingkat kehilangan berat lebih kecil dari 50%.

2.3.3. Air

Air diperlukan untuk bereaksi dengan semen, serta sebagai bahan pelumas antar butir-butir agregat agar mudah dikerjakan dan dipadatkan. Kandungan air yang rendah menyebabkan beton sulit dikerjakan (tidak mudah mengalir), dan kandungan air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya porous.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut : • Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

• Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik, dan

sebagainya) lebih dari 15 gram/liter.

• Tidak mengandungf klorida (Cl) lebih dari 0,5 gram/liter. • Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Sumber air pada penelitian ini adalah jaringan PDAM Tirtanadi yang terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

2.3.4. Bahan Tambahan

2.3.4.1. Umum

ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Admixture atau bahan tambah yang didefenisikan dalam Standard Definitions of terminology Relating to Concrete and Concrete Aggregates (ASTM C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19) adalah sebagai material selain air, agregat dan semen hidrolik yang dicampurkan dalam beton atau mortar yang ditambahkan sebelum atau selama pengadukan berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik dari beton misalnya untuk dapat dengan mudah dikerjakan, mempercepat pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti penghematan energi.

Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi ketentuan yang diberikan oleh SNI. Untuk bahan tambah yang merupakan bahan tambah kimia harus memenuhi syarat yang diberikan dalam ASTM C.494, “Standard Spesification for Chemical Admixture for Concrete”.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu diketahui terlebih dahulu kategori dan penggolongannya, yaitu :

• Air entraining Agent (ASTM C 260), yaitu bahan tambah yang ditujukan untuk

membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih kecil didalam beton atau mortar selama pencampuran, dengan maksudmempermudah pengerjaan beton pada saat pengecoran dan menambah ketahanan awal pada beton. • Chemical admixture (ASTM C 494), yaitu bahan tambah cairan kimia yang

mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan beton, meningkatkan nilai slump dan sebagainya.

• Mineral admixture (bahan tambah mineral), merupakan bahan tambah yang

dimaksudkan untuk memperbaiki kinerja beton. Keuntunganannya antara lain :memperbaiki kinerja workability, mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah pozzolan, fly ash, slag, dan silica fume.

• Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang tidak

termasuk dalam ketiga kategori diatas seperti bahan tambah jenis polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan lainnya), bahan pencegah pengaratan dan bahan tambahan untuk perekat (bonding agent).

2.3.4.2. Abu Terbang (Fly Ash)

Abu terbang (fly ash) batubara adalah bahan yang berbutir halus yang bersifat

apozzolanic yang merupakan bahan alami atau buatan yang diperoleh dari sisa pembakaran batubara dan pabrik pembangkit panas. Fly ash sendiri tidak memiliki kemampuan mengikat seperti halnya semen. Tetapi dengan kehadiran air dan ukuran partikelnya yang

halus, oksida silika yang dikandung oleh fly ash akan bereaksi secara kimia dengan kalsium hidroksida yang terbentuk dari proses hidrasi semen dan menghasilkan zat yang memiliki

kemampuan mengikat. Pada proses hidrasi yang terjadi antara semen portland dengan

Semen Porland

C3S + H cepat C – S – H + CH

3CaO.SiO2 + H2O cepat 3CaO.2SiO2.3H2O + 3CaO(OH)2

Material Pozzolan (Semen Pozzolan)

Pozzolan + CH + H lambat C – S – H

2SiO2 + 3Ca(OH)2 + H2O lambat 3aO.2SiO2.3H2O

Perbedaan Reaksi Hidrasi dan Reaksi Pozzolanik

Pada awalnya abu terbang ini digunakan sebagai bahan penambah semendengan kadar

5%-20% dengan maksud untuk menambah plastisitas adukan beton dan menambah

kekedapan beton (Surya, 2006). Karena kehalusan dan bentuk bulat butirannya maka

pemakaian abu terbang pada adukan beton dapat menambah kelecakan pada adukan beton.

Pemikiran ini sangat beralasan karena secara mekanik abu terbang akan mengisi rongga

antara butiran semen dan secara kimiawi akan memberikan sifat hidrolik pada kapur mati

yang dihasilkan dari hidrasi.Pada intinya fly ash mengandung unsur kimia antara lain silika (SiO2), alumina (Al2O3), fero oksida (Fe2O3) dan kalsium oksida (CaO), juga

mengandung unsur tambahan lain yaitu magnesium oksida (MgO), titanium oksida (TiO2),

alkalin (Na2O dan K2O), sulfur trioksida (SO3), pospor oksida (P2O5) dan carbon.

Faktor-faktor yang mempengaruhi sifat fisik, kimia dan teknis dari fly ash adalah tipe batubara, kemurnian batubara, tingkat penghancuran, tipe pemanasan dan operasi, metoda

penyimpanan dan penimbunan.

dihasilkan dari batubara jenis lignite atau subbitumeus. Abu terbang kelas C kemungkinan mengandung kapur (lime) lebih dari 10% beratnya (Mulyono, 2004).

Fly ash kelas F merupakan fly ash yang diproduksi dari pembakaran batubara

anthracite atau bituminous, mempunyai sifat pozzolanic dan untuk mendapatkan sifat

cementitious harus diberi penambahan quick lime, hydrated lime, atau semen. Fly ash kelas F ini kadar kapurnya rendah (CaO < 10%).

Kalsium hidroksida yang terdapat dalam beton selama ini ditengarai sebagai sumber

perusak beton sebelum waktunya. Karenanya, penambahan atau penggantian sejumlah

semen dengan abu terbang berpotensi menambah keawetan beton tersebut. Beton yang

dihasilkan dengan menggunakan abu terbang ternyata menunjukkan tenaga tekan tinggi

[image:37.612.147.525.450.678.2]serta memiliki sifat keawetan (durability) lebih baik dibanding beton biasa yang sepenuhnya menggunakan semen Portland (Sumarno, 2010).

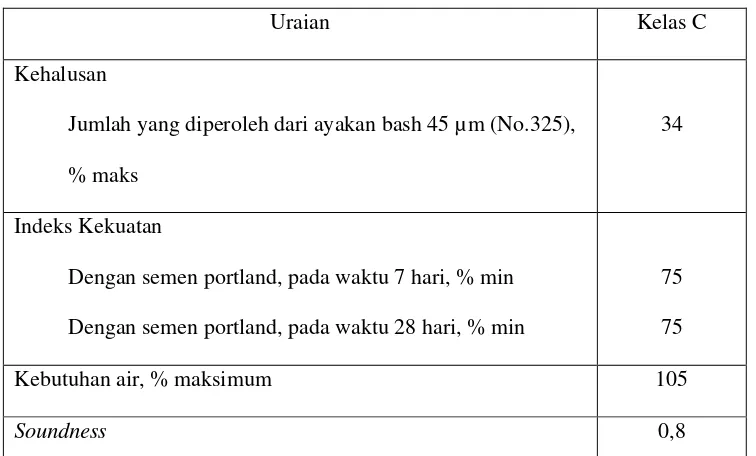

Tabel 2.6 Sifat-sifat Fisik Fly Ash

Uraian Kelas C

Kehalusan

Jumlah yang diperoleh dari ayakan bash 45 µm (No.325),

% maks

34

Indeks Kekuatan

Dengan semen portland, pada waktu 7 hari, % min

Dengan semen portland, pada waktu 28 hari, % min

75

75

Kebutuhan air, % maksimum 105

Pemuaian dalam autoclave, % maksimu

Keseragaman

Densitas, variasi maks rata-rata %

Jumlah yang diperoleh 45 µm (No.325) variasi maks

5

5

[image:38.612.145.523.83.193.2]Sumber : SNI 03-2460-1991

Tabel 2.7 Kandungan Kimia Fly Ash

Senyawa Kimia Jenis N Jenis F Jenis C

Oksida Silika (SiO2) + Oksida Alumina (Al2O3)

+ Oksida Besi (Fe2O3), minimum %

70,0 70,0 50,0

Triosida Sulfat (SO3), maksimum % 4,0 5,0 5,0

Kadar Air, maksimum % 3,0 3,0 3,0

Kehilangan Panas, maksimum % 10,0 6,0 6,0

[image:38.612.169.500.489.676.2]Sumber : Satish Candra, 1997

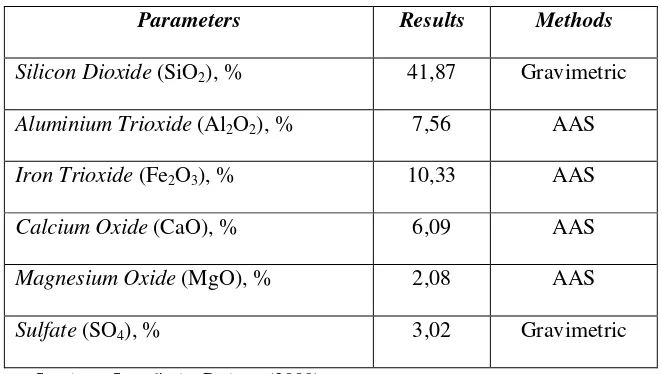

Table 2.8 Kandungan Kimia Fly Ash PLTU Labuhan Angin

Parameters Results Methods

Silicon Dioxide (SiO2), % 41,87 Gravimetric Aluminium Trioxide (Al2O2), % 7,56 AAS Iron Trioxide (Fe2O3), % 10,33 AAS

Calcium Oxide (CaO), % 6,09 AAS

Magnesium Oxide (MgO), % 2,08 AAS

Sifat-sifat abu terbang batu bara pada campuran beton yang menguntungkan adalah

(Dugal 2008) :

Memperbaiki sifat pengerjaan (workability) Meningkatkan ketahanan beton (durability)

Meningkatkan kerapatan beton

Menurunkan panas hidrasi. Reaksi dari abu batu bara dan kapur jauh lebih lambat dari

proses hidrasi, sehingga menghasilkan perubahan panas yang lambat sehingga

mengurangi derajat panas hidrasi.

Menurunkan krusakan terhadap sulfat.

Mengurangi penyusutan.

Mengurangi bleeding dan segresi.

Meningkatkan kekuatan.

2.3.4.3. Limbah Kaleng Bekas Sebagai Serat

menunjukan bahwa serat kaleng dapat meningkatkan kuat tekan beton. Serat berfungsi sebagai tulangan mikro yang melindungi beton dari keretakan, meningkatkan kuat tarik dan lentur secara tak langsung. Serat juga meningkatkan kekuatan tekan dan daktilitas beton, meningkatkan kekedapan beton, serta meningkatkan daya tahan beton terhadap beban bertulang dan beban kejut.

Meningkatkan kuat tarik dan lentur, meningkatkan daktilitas dan kemampuan menyerapenergisaat berdeformasi, mengurangi retak akibat susut beton, Meningkatkan ketahanan fatigue (beban berulang) dan meningkatkan ketahanan impact (beban tumbukan) merupakan beberapa keunggulan beton berserat.

2.4. Sifat-sifat Beton

2.4.1. Sifat Beton Segar (Fresh Concrete)

2.4.1.1. Kemudahan Pengerjaan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan. Unsur-unsur yang mempengaruhi workabilitas yaitu :

Jumlah air pencampur.

Kandungan semen.

Gradasi campuran pasir dan kerikil.

Bentuk butiran agregat kasar

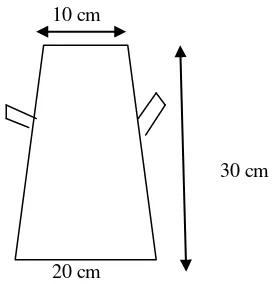

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.1.

10 cm

30 cm

20 cm

Sumber : Dedial Eka Putra, 2013

Gambar 2.1 Kerucut Abrams

2.4.1.2. Pemisahan Kerikil (Segregation)

Kecenderungan agregat kasar untuk lepas dari campuran beton dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

Campuran kurus atau kurang semen.

Besar ukuran agregat maksimum kurang dari 40 mm.

Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin

mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus mengikuti cara-cara yang betul.

2.4.1.3. Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara :

Memberi lebih banyak semen.

Menggunakan air sedikit mungkin.

Menggunakan pasir lebih banyak.

2.4.2. Sifat Beton Keras (Hardened Concrete)

Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik

yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat

2.4.2.1. Kuat Tekan Beton

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan. Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing), usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton. Kekuatan tekan benda uji beton dihitung dengan rumus :

��′= �

� ……….(2.1)

dengan : fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas permukaan benda uji (cm2)

2.4.2.2. Absorbsi Beton

Absorbsi merupakan banyaknya air yang diserap sampel beton. Besar kecilnya

penyerapan air oleh beton sangat dipengaruhi oleh pori atau rongga yang terdapat pada

beton. Semakin banyak pori-pori yang terkandung dalam beton maka akan semakin besar

Absorbsi pada beton dapat diukur pada beton setelah umur 28 hari. Dan pada hidrasi

semen dengan derajat yang sama, permeabilitas akan menurun pada factor air semen yang

rendah. Faktor-faktor yang mempengaruhi besarnya absorbsi pada beton, antara lain :

1. Faktor air semen. Besarnya kadar air yang ada dalam campuran beton ditentukan oleh

faktor air semen, adanya faktor air semen yang tinggi, maka kadar air yang ada pada

campuran beton juga tinggi dan hal ini dapat mengakibatkan absorbsi beton yang besar

pula.

2. Susunan Butir (Gradasi) Agregat. Pada beton yang menggunakan bahan agregat yang

bergradasi baik, umumnya mempunyai nilai absorpsi yang relatif lebih kecil dibandingkan

dengan beton yang menggunakan agregat bergradasi kurang baik. Celah–celah yang ada

diantara butiran yang lebih besar dapat terisi oleh butiran yang berukuran kecil dan dapat

membentuk massa yang padat setelahdicampur dengan semen dan air. Dengan demikian

dapat memperkecil kemungkinan terbentuknya rongga–rongga untuk diisi air sisa proses

hidrasi

Rongga (pori) yang terdapat pada beton terjadi karena kurang tepatnya kualitas dan

komposisi material penyusunnya.

Nilai Absorbsi dapat dihitung dengan rumus :

Absorbsi = ...(2.2)

Dimana : A = Berat beton setelah direndam (gr)

2.4.2.3. Kuat Tarik Beton

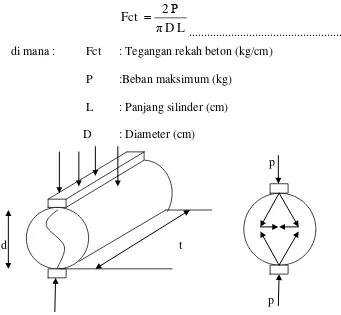

Kekuatan tarik relatif rendah untuk beton normal berkisar antara 9%-15% dari kuat tekan. Penggujian kuat tarik beton dilakukan melalui pengujian split cilinder. Nilai pendekatan yang diperoleh Dipohusodo (1994) dari hasil pengujian berulang kali mencapai kekuatan 0,50-0,60 kali √fc’, sehingga untuk beton normal digunakan nilai 0,57 √fc’. Tegangan tarik yang timbul sewaktu benda uji terbelah disebut sebagai spilt cilinder strength. Menurut SNI 03-2491-2002 besarnya tegangan tarik beton (tegangan rekah beton) dapat dihitung dengan rumus:

L

D

π

[image:45.612.139.480.309.624.2]Ρ

2

Fct

=

...(2.3) di mana : Fct : Tegangan rekah beton (kg/cm)

P :Beban maksimum (kg) L : Panjang silinder (cm) D : Diameter (cm)

p

d t

p

uji tarik silinder sistim pembebanan

Sumber : Dedial Eka Putra, 2013

2.4.2.4. Pola Retak

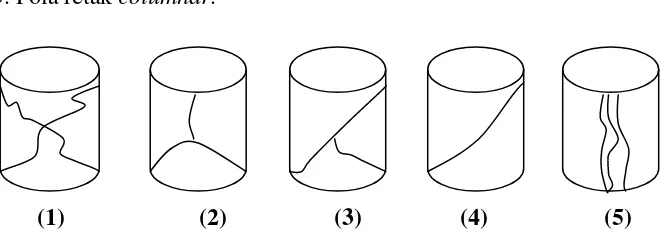

Berdasarkan ASTM standard 2002 Volume 04, jenis pola retak dapat dibedakan

menjadi 5 jenis, yaitu sebagai berikut :

1. Pola retak kerucut (cone ).

2. Pola retak kerucut dan pecah ( cone dan split ).

3. Pola retak kerucut dan geser ( cone dan shear).

4. Pola retak geser ( shear ).

5. Pola retak columnar.

(1) (2) (3) (4) (5)

[image:46.612.154.487.351.475.2]Sumber: ASTM vol.4, 2002

Gambar 2.3 Pola retak pada silinder

Kelima macam pola retak diatas dapat terjadi dalam satu campuran. Hal ini disebabkan oleh

faktor berikut :

1. Tidak homogennya agregat kasar, akibatnya distribusi kekuatan dalam benda uji tidak

merata sehingga retakan akan mengikuti titik-titik perlemahannya.

mengakibatkan keroposnya beton. Hal ini sangat dipengaruhi keahlian dalam pembuatan

benda uji.

2.5. Klasifikasi Retak

Klasifikasi Retak bervariasi yaitu:

Umum yang terdiri dari retak akibat rangkak (creep) dan retak akibat susut (shrinkage).

Lebar retak yang terdiri dari retak mikro, retak makro dan retak mayor.

Bentuk dan pola retak yang terdiri dari retak tunggal, retak ganda, retak bercabang. Retak yang diperbolehkan harus sesuai dengan factor keamanan, perawatan (perlakuan) dan kekuatan bahan pada beton itu sendiri meskipun retak tidak dapat ditentukan bentuk dan pola yang terjadi, hal ini dikarenakan retak berhubungan dengan permukaan yang bebas (tidak diberikan beban).

2.5.1. Rangkak (Creep) dan Susut (Shrinkage)

Pada umumnya penyebab retak adalah rangkak (creep) dan susut (shrinkage) yang tergantung pada waktu. Rangkak (creep) adalah salah satu sifat beton dimana beton mengalami deformasi yang menerus menururt waktu dibawah pembebanan yang diijinkan. Deformasi yang tidak elastis ini bertambah dengan tingkat perubahan yang berkurang selama pembebanan dan jumlah totalnya dapat mencapai besar beberapa kali dari deformasi elastis dalam waktu jangka pendek.

turun kebawah sedangkan air dan udara akan naik keatas akibatnya dapat terjadi retak retak. Retak akibat penyusutan volume pada beton plastis disebut plastic shrinkage crack, sedangkan retak akibat penyusutan yang terus terjadi karena panas hidrasi pada beton keras (hardened concrete) disebut drying shrinkage crack.

2.5.2. Plastic Shrinkage Crack

Setelah semen bereaksi dengan air maka pasta akan mengalami reduksi dalam volume beton, tetapi ini seharusnya menjadi catatan bahwa hal tersebut disebabkan oleh hidrasi pada beton yang meningkat. Perawatan beton yang disimpan dalam air secara kontinu akan menambah volume beton berkisar 0.01 s/d 0.02 % dari volume semula akibat beton tersebut mengembang. Namun disatu sisi jika beton disimpan ditempat yang kering dan panas (dry curing) maka beton akan menyusut sehingga volume beton berkurang.

Plastic shrinkage terjadi pada hari pertama setelah pengecoran berkisar antara 5 – 10 jam. Retak sering terjadi pada permukaan beton dan terlihat tidak teratur. Retak juga lebih banyak terjadi pada arah horizontal.

Besar kemungkinan terjadinya plastic shrinkage dapat dipengaruhi dalam merencanakan campuran antara lain yaitu:

1. Tipe semen 2. Faktor air semen

Beberapa cara dapat dilakukan untuk mengatur seminimal mungkin retak akibat plastic shrinkage. Penyemprotan air dingin pada agregat sebelum dicampur dan penggunaan air dingin pada campuran bisa mengurangi terjadinya plastic shrinkage crack. Meminimalkan atau mengurangi terjadinya penguapan air juga dapat menurunkan besar terjadinya plastic shrinkage yang dapat dilakukan dengan perawatan terhadap benda uji supaya lembab atau ditutup dengan plastik agar terhindar dari pengaruh udara luar.

Penurunan suhu beton pada saat pencampuran akan mengurangi besar penyusutan plastis pada beton tersebut. Penurunan suhu semen antara 8-10° C, suhu air menurun 4 ° C dan suhu agregat menurun 1,8° C akan dapat menurunkan suhu beton sebesar 1° C.

2.5.3. Drying Shrinkage Beton

Drying Shrinkage terjadi pada beton yang telah mengeras (hardened concrete) akibat kehilangan air dari pasta semen. Rata – rata drying shrinkage bisa mencapai sebesar 500 x 10-6 in atau 0,05 % dari panjang beton dan pada umumnya sebesar 350 – 650 x 10-6 in. Hal ini berarti bahwa untuk sebuah ukuran slab dengan ukuran 30 ft x 80 ft dapat menyusut berkisar antara 0,12 – 0,23 in terhadap lebar dan 0,34 – 0,62 in terhadap panjang slab.

Beberapa faktor yang mempengaruhi terjadinya drying shrinkage antara lain adalah :

o Tipe semen o Jumlah semen o Proporsi campuran

o Ukuran dari bentuk struktur o Perawatan (curing)

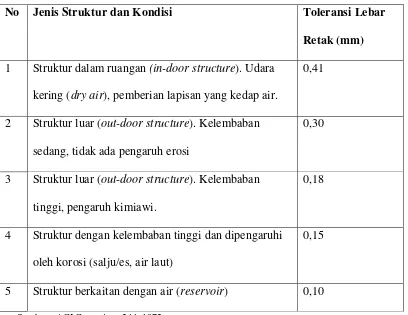

2.5.4. Lebar Retak

Retak dapat dikenali dengan tiga parameter yaitu lebarnya, panjangnya dan pola umumnya, lebar retak ini sulit diukur karena bentuknya yang tidak teratur (irregular shape). Pada fase pengerasan beton terdapat retak mikro, retak ini sulit dideteksi karena terlalu kecil.

Tabel 2.9 Lebar retak yang diijinkan

No Jenis Struktur dan Kondisi Toleransi Lebar

Retak (mm)

1 Struktur dalam ruangan (in-door structure). Udara kering (dry air), pemberian lapisan yang kedap air.

0,41

2 Struktur luar (out-door structure). Kelembaban sedang, tidak ada pengaruh erosi

0,30

3 Struktur luar (out-doorstructure). Kelembaban tinggi, pengaruh kimiawi.

0,18

4 Struktur dengan kelembaban tinggi dan dipengaruhi oleh korosi (salju/es, air laut)

0,15

BAB III

METODE PENELITIAN

3.1. UmumDiagram Alir Pembuatan Beton Normal dan Beton dengan tambahan serat kaleng dan fly ash

PERSIAPAN BAHAN

PEMERIKSAAN BAHAN

MIX DESIGN

PENGECORAN

PENGERINGAN 24 JAM

PERENDAMAN

1. BASAH

2. AWAL BASAH 7 HARI

3. AWAL KERING 7 HARI

PENGUJIAN

1. KUAT TEKAN

2. KUAT TARIK BELAH

3. ABSORBSI

4. POLA RETAK

HASIL DAN KESIMPULAN

Gambar 3.1 Diagram Alir Pembuatan Beton Normal dan Beton dengan bahan serat kaleng dan fly ash

3.2. Bahan-bahan Penyusun Beton

3.2.1. Semen Portland

Semen yang dipakai dalam penelitian ini adalah semen tipe I yang diproduksi oleh PT. SEMEN PADANG dalam kemasan 1 zak 50 kg.

3.2.2. Agregat Halus

Agregat halus (pasir) yang dipakai dalam campuran beton diperoleh dari quarry Sei Wampu , Binjai. Pemeriksaan yang dilakukan terhadap agregat halus meliputi :

Analisa ayakan pasir

Pemeriksaan kadar lumpur (pencucian pasir lewat ayakan no.200)

Pemeriksaan kandungan organik (colometric test)

Pemeriksaan kadar liat (clay lump)

Pemeriksaan berat isi pasir

Pemeriksaan berat jenis dan absorbsi pasir

Analisa Ayakan Pasir

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus kehalusan pasir (FM)

b. Hasil pemeriksaan :

Pasir dapat dikategorikan pasir sedang. c. Pedoman :

100

mm

0.15

ayakan

hingga

tertahan

Komulatif

%

FM

=

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam beberapa kelas, yaitu :

Pasir halus : 2.20 < FM < 2.60

Pasir sedang : 2.60 < FM < 2.90

Pasir kasar : 2.90 < FM < 3.20

Pencucian Pasir Lewat Ayakan no.200

a. Tujuan :

Untuk memeriksa kandungan lumpur pada pasir. b. Hasil pemeriksaan :

Kandungan lumpur : 1,9% < 5% , memenuhi persyaratan. c. Pedoman :

Kandungan Lumpur yang terdapat pada agregat halus tidak dibenarkan

melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5% maka pasir harus dicuci.

Pemeriksaan Kandungan Organik

a. Tujuan :

b. Hasil pemeriksaan :

Warna kuning terang (standar warna no.3), memenuhi persyaratan. c. Pedoman :

Standar warna no.3 adalah batas yang menentukan apakah kadar bahan organik pada pasir lebih kurang dari yang disyaratkan.

Pemeriksaan Clay Lump Pada Pasir

a. Tujuan :

Untuk memerisa kandungan liat pada pasir. b. Hasil pemeriksaan :

Kandungan liat 0.49% < 1% , memenuhi persyaratan. c. Pedoman :

Kandungan liat yang terdapat pada agregat halus tidak boleh melebihi 1% (dari berat kering). Apabila kadar liat melebihi 1% maka pasir harus dicuci.

Pemeriksaan Berat Isi Pasir

a. Tujuan :

Untuk menentukan berat isi (unit weight) pasir dalam keadaan padat dan longgar.

b. Hasil pemeriksaan :

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi pasir dengan cara merojok lebih besar daripada berat isi pasir dengan cara menyiram, hal ini berarti bahwa pasir akan lebih padat bila dirojok daripada disiram. Dengan mengetahui berat isi pasir maka kita dapat mengetahui berat pasir dengan hanya mengetahui volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi Pasir a. Tujuan :

Untuk menetukan berat jenis (specific grafity) dan penyerapan air (absorbsi) pasir. b. Hasil pemeriksaan :

Berat jenis SSD : 2.48 ton/m3.

Berat jenis kering : 2.46 ton/m3.

Berat jenis semu : 2.53 ton/m3.

Absorbsi : 1.32%

c. Pedoman :

Berat jenis kering < berat jenis SSD < berat jenis semu.

3.2.3. Agregat kasar

Agregat kasar (batu pecah) yang dipakai dalam campuran beton diperoleh dari quarry sei Wampu, Binjai. Pemeriksaan yang dilakukan pada agregat kasar meliputi :

Analisa ayakan batu pecah

Pemeriksaan kadar lumpur (pencucian lewat ayakan no.200)

Pemeriksaan keausan menggunakan mesin pengaus Los Angeles

Pemeriksaan berat isi batu pecah

Pemeriksaan berat jenis dan absorbsi batu pecah

Analisa Ayakan Batu Pecah

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus kehalusan(fineness modulus / FM) kerikil.

b. Hasil pemeriksaan : 7.40

5.5 < 7.40 < 7.5 , memenuhi persyaratan. c. Pedoman :

1.

2. Agregat kasar untuk campuran beton adalah agregat kasar dengan modulus kehalusan (FM) antara 5.5 sampai 7.5.

100

mm 0.150 ayakan hingga

tertahan kumulatif

Pemeriksaan Kadar Lumpur (Pencucian Kerikil Lewat Ayakan no.200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada kerikil. b. Hasil pemeriksaan :

Kandungan lumpur : 0.75% < 1% , memenuhi persyaratan. c. Pedoman :

Kandungan Lumpur yang terdapat pada agregat kasar tidak dibenarkan melebihi 1% (ditentukan dari berat kering). Apabila kadar lumpur melebihi 1% maka pasir harus dicuci.

Pemeriksaan Keausan Dengan Mesin Los Angeles

a. Tujuan :

Untuk memeriksa ketahanan aus agregat kasar. b. Hasil pemeriksaan :

Persentase keausan : 17.35% < 50% c. Pedoman :

1. x 100%

awal berat

akhir berat awal

berat keausan

% = −

Pemeriksaan Berat Isi Batu Pecah

a. Tujuan :

Untuk memeriksaan berat isi (unit weight) agregat kasar dalam keadaan padat dan longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1741.28 kg/m3 Berat isi keadaan longgar : 1636,68 kg/m3 c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi batu pecah dengan cara merojok lebih besar daripada berat isi dengan cara menyiram, hal ini berarti bahwa kerikil akan lebih padat bila dirojok daripada disiram. Dengan mengetahui berat isi batu pecah maka kita dapat mengetahui berat batu becah dengan hanya mengetahui volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah

a. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air (absorbsi) batu pecah.

b. Hasil pemeriksaan :

Berat jenis SSD : 2.51 ton/m3

Berat jenis kering : 2.47 ton/m3

Berat jenis semu : 2.57 ton/m3

c. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat batu pecah dalam keadaan SSD dengan volume batu pecah dalam keadaan SSD. Keadaan SSD (Saturated Surface Dry) dimana permukaan batu pecah jenuh dengan uap air, keadaan batu pecah kering dimana pori batu pecah berisikan udara tanpa air dengan kandungan air sama dengan nol, sedangkan keadaan semu dimana pasir basah total dengan pori penuh air. Absorbsi atau penyerapan air adalah persentase dari berat batu pecah yang hilang terhadap berat batu pecah kering, dimana absorbsi terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi :

Berat jenis kering < berat jenis SSD < berat jenis semu.

3.2.4. Air

Air yang digunakan dalam pembuatan sampel adalah air yang berasal dari sumber air yang bersih. Secara pengamatan visual air yang dapat pembuatan beton yaitu air yang jernih, tidak berwarna dan tidak mengandung kotoran-kotoran seperti minyak dan zat organik lainnya. Dalam penelitian ini air yang dipakai adalah berasal dari PDAM Tirtanadi, di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik USU.

3.2.5. Serat Kaleng

jumpai di daerah sekitar kita Sebelum diolah, limbah-limbah kaleng terlebih dahulu dibersihkan untuk membuang lumpur dan sisa-sisa makanan atau minuman yang terdapat pada kaleng bekas.

Gambar 3.2 Serat Kaleng

3.2.6. Fly Ash

Abu terbang (fly ash) batubara adalah bahan yang berbutir halus yang bersifat apozzolanic yang merupakan bahan alami atau buatan yang diperoleh dari sisa pembakaran batubara dan pabrik pembangkit panas. Abu terbang didapatkan dari sisa pembakaran batu bara di PLTU Labuhan Angin.

[image:61.612.230.471.471.648.2]3.3. Perencanaan Campuran Beton (Mix Design)

Perencanaan campuran beton dimaksudkan untuk mengetahui komposisi atau proporsi bahan-bahan penyusun beton. Proporsi bahan-bahan penyusun beton ini ditentukan melalui sebuah perancangan beton (mix design). Hal ini dilakukan agar proporsi campuran dapat memenuhi syarat teknis secara ekonomis. Dalam menentukan proporsi campuran dalam penelitian ini digunakan metode Departemen Pekerjaan Umum yang berdasarkan pada SK SNI T-15-1990-03.

Kriteria dasar perancangan beton dengan menggunakan metode Departemen Pekerjaan Umum ini adalah kekuatan tekan dan hubungan dengan faktor air semen. Perhitungan mix design secara lengkap dapat dilihat pada lampiran. Dari hasil perhitungan mix design tersebut diperoleh perbandingan campuran beton antara semen : pasir : kerikil : air = 1,00 : 1,93 : 2.49 : 0.17

3.5. Penyediaan Bahan Penyusun Beton

Setelah melakukan pemeriksaan karakteristik terhadap bahan-bahan penyusun beton berdasarkan persyaratan yang ada, maka langkah berikutnya adalah penyediaan bahan penyusun beton. Penyediaan bahan tersebut meliputi pembersihan bahan, serta penyimpanan bahan agar bahan tersebut tidak rusak dan tidak mengakibatkan pengurangan mutu beton.

3.6. Pembuatan Benda Uji

Pembuatan benda uji terdiri dari tiga variasi campuran untuk percobaan, yaitu campuran normal tanpa bahan tambah (variasi I), campuran dengan penambahan serat kaleng sebesar 20% dari volume semen (variasi II), dan campuran dengan penambahan serat kaleng sebesar 20% dan fly ash sebesar 15% dari volume semen (variasi III).

Setelah semua bahan selesai disediakan, hidupkan mesin molen dan masukkan campuran beton sembarang ke dalamnya yang berfungsi untuk membasahi mesin tersebut supaya adukan beton yang sebenarnya tidak berkurang. Setelah ± 30 detik, campuran tersebut di buang. Untuk beton normal, langkah pertama masukkan agregat halus dan semen selama ± 30 detik supaya agregat halus dan semen tercampur rata. Kemudian air dimasukkan sebagian-sebagian ke dalam molen secara menyebar, hal ini dilakukan supaya air tidak hanya tercampur di beberapa tempat dan menyebabkan adukannya tidak rata (menggumpal). Selanjutnya masukkan batu pecah dan biarkan mesin molen selama ± 1 menit sampai campuran beton benar-benar tercampur secara merata dan homogen.

Adukan yang sudah tercampur merata, dituangkan ke dalam sebuah pan besar yang tidak menyerap air, dan kemudian adukan diukur kekentalannya dengan menggunakan metode slump test dari kerucut Abrams-Harder. Setelah pengukuran nilai slump, campuran beton dimasukkan ke dalam cetakan silinder yang berukuran diameter 15 cm dan tinggi 30 cm dengan cara dibagi dalam tiga tahapan, dimana masing-masing tahapan diisi 1/3 bagian dari cetakan silinder dan pelat lalu dipadatkan dengan menggunakan alat vibrator.

1. Perawatan Basah, yaitu merendam benda uji pada bak perendaman selama 28 hari penuh, dimana benda uji harus sepenuhnya terendam air.

2. Perawatan Awal Basah 7 Hari, yaitu merendam benda uji selama 7 hari, setelah itu diangkat dari bak dan dibiarkan kering sampai hari ke-28.

3. Perawatan Awal Kering 7 Hari, yaitu membiarkan benda uji selama 7 hari, setelah itu direndam di bak sampai hari ke-28.

3.7. Penggunaan Serat Kaleng dan Fly Ash dalam Campuran Beton

[image:64.612.138.527.532.605.2]Penggunaan serat kaleng dan fly ash merupakan sebagai bahan tambahan dalam campuran beton. Penambahan ini dicampurkan berdasarkan persentase volume semen, sehingga tidak menimbulkan pemakaian bahan yang berlebihan. Adapun variasi yang diujikan adalah variasi I (beton normal), variasi II (penambahan 20% serat kaleng), dan variasi III (penambahan 20% serat kaleng dan 15% fly ash). Dari pemeriksaan bahan tambah dapat diperoleh berat isi serat kaleng sebesar 221,3 kg/m3 dan berat isi fly ash sebesar 481,3 kg/m3. Komposisi campuran dapat dilihat pada tabel berikut.

Tabel 3.1 Komposisi campuran beton untuk benda uji silinder

Variasi Semen (kg)

Pasir (kg)

Batu Pecah (kg)

Air (kg)

Serat Kaleng (kg)

Fly Ash (kg)

Variasi I 56.6 109.3 140.9 9.9 - -

Variasi II 56.6 109.3 140.9 9.9 7.9 -

Tabel 3.2 Komposisi campuran beton untuk benda uji pelat

Variasi Semen (kg)

Pasir (kg)

Batu Pecah (kg)

Air (kg)

Serat Kaleng (kg)

Fly Ash (kg)

Variasi I 40.6 78.5 101.3 7.1 - -

Variasi II 40.6 78.5 101.3 7.1 5.7 -

Variasi III 40.6 78.5 101.3 7.1 5.7 9.2

3.8. Pengujian Sampel

BAB 4

HASIL DAN PEMBAHASAN

4.1.

Nilai Slump

Nilai slump selalu dihubungkan dengan kemudahan pengerjaan beton (workabilitas), hal ini dipengaruhi beberapa faktor antara lain :

Gradasi dan bentuk permukaan agregat

Faktor air semen

Volume udara pada adukan beton

Karakteristik semen

Bahan tambahan

[image:66.612.213.375.461.693.2]Hasil pengujian nilai slump setiap variasi dapat dilihat pada tabel 4.1.

Tabel 4.1. Nilai Slump berbagai jenis variasi

Variasi Nilai Slump

Variasi I 11

Variasi II (penambahan 20%

serat kaleng)

9

Variasi III (penambahan 20%

serat kaleng dan 15% fly ash)

Dari tabel dapat dilihat bahwa dengan adanya penambahan serat kaleng dan fly ash , nilai slump

yang didapatkan juga semakin rendah. Hal ini disebabkan karena serat kaleng dan fly ash dapat menyerap air, sehingga membuat pengerjaan variasi II dan III lebih sulit dibandingkan pengerjaan

[image:67.612.154.516.223.381.2]beton normal. Pengaruh penambahan serat kaleng dan fly ash terhadap nilai slump dapat dilihat pada diagram 4.1.

Gambar 4.1 Grafik Nilai Slump Tiap Variasi

4.2. Uji Kuat Tekan Beton

Pengujian kuat tekan beton dilakukan pada umur 28 hari yang dimaksudkan untuk

mendapatkan gambaran perkembangan kekuatan tekan beton dengan menggunakan bahan tambah

serat kaleng dan fly ash.

11

9 9

0 2 4 6 8 10 12

variasi I Variasi II Variasi III

Ni