i

PEMANFAATAN KARBON AKTIF DENGAN AKTIVATOR

H

3PO

4DARI LIMBAH PADAT AGAR SEBAGAI PENJERAP

PADA LIMBAH CAIR INDUSTRI PENYAMAKAN KULIT

SAPTARI JOAN TATRA

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR BOGOR

iii

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa Skripsi berjudul “Pemanfaatan Karbon Aktif dengan Aktivator H3PO4 dari Limbah Padat Agar sebagai Penjerap pada Limbah Cair Industri Penyamakan Kulit” adalah benar merupakan hasil karya sendiri, dengan arahan dosen pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Semua sumber data dan informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014

Saptari Joan Tatra

v

ABSTRAK

SAPTARI JOAN TATRA. Pemanfaatan Karbon Aktif dengan Aktivator H3PO4 dari Limbah Padat Agar sebagai Penjerap pada Limbah Cair Industri Penyamakan Kulit. Dibimbing oleh JOKO SANTOSO dan YUSLI WARDIATNO.

Limbah padat agar dapat dimanfaatkan sebagai penjerap dalam bentuk karbon aktif. Penelitian ini bertujuan menentukan konsentrasi H3PO4 dan waktu aktivasi terbaik dalam pembuatan karbon aktif serta efektivitas karbon aktif sebagai penjerap pada limbah cair industri penyamakan kulit. Aktivasi karbon aktif dilakukan dengan konsentrasi H3PO4 10; 20; 30% dan waktu aktivasi 15; 20; 25 jam. Perlakuan aktivasi terbaik yaitu konsentrasi H3PO4 10% dan waktu aktivasi 15 jam, dengan nilai rendemen 93,42%, kadar air 10,59%, abu 65,91%, daya serap terhadap iod 1090,80 mg/g, zat mudah menguap 21,60% dan karbon aktif murni 12,35%. Karbon aktif terbaik diaplikasikan pada limbah cair industri penyamakan kulit dengan perlakuan waktu kontak 0,5; 1; 1,5; 2 jam dan konsentrasi karbon aktif 0; 1; 2; 3%. Perlakuan aplikasi waktu kontak 0,5 jam dan konsentrasi karbon aktif 3% mampu menurunkan nilai Cr dari 4371,21 ppm menjadi 3572,76 ppm, dan perlakuan waktu kontak 1 jam dan konsentrasi karbon aktif 3% mampu menurunkan nilai BOD, COD dari 1216,10 mg/L, 17753,33 mg/L menjadi 438,21 mg/L, 11770,00 mg/L, namun tidak berpengaruh nyata terhadap nilai pH.

Kata kunci: H3PO4, karbon aktif, limbah cair, limbah padat agar, penjerap

ABSTRACT

SAPTARI JOAN TATRA. Utilization of activated carbon with H3PO4 activator from agar solid waste as adsorbent in tanning industry wastewater. Supervised by JOKO SANTOSO and YUSLI WARDIATNO.

Agar solid waste can be used as an adsorbent in the form of activated carbon. The study aims were to determine the best concentration of H3PO4 and activation time on the processing of activated carbon and the effectiveness of activated carbon as an adsorbent in the tanning industry wastewater. The activation step of activated carbon was carried out with H3PO4 concentration of 10; 20; 30% and the time activation of 15; 20; 25 hours. The best activation treatment was obtained on 10% H3PO4 concentration and 15 hours activation time with activated carbons yield of 93.42%,moisture content of 10.59%, ash content of 65.91%, absorption of iodine of 1090.80 mg/g, volatile matter of 21.60% dan fixed carbon of 12.35%. The best activated carbon was applied to the tanning industry wastewater with contact time of 0.5; 1; 1.5; 2 hours and activated carbon concentrations of 0; 1; 2; 3%. Application treatment with contact time of 0.5 hours and 3% activated carbon concentration decreased the value of Cr from 4371.21 ppm to 3572.76 ppm, treatment with contact time of 1 hours and 3% activated carbon concentration decreased the value of BOD, COD from 1216.10 mg/L, 17753.33 mg/L to 438.21 mg/L, 11770.00 mg/L respectively, however it did not affect the pH value.

vii

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

ix

PEMANFAATAN KARBON AKTIF DENGAN AKTIVATOR

H

3PO

4DARI LIMBAH PADAT AGAR SEBAGAI PENJERAP

PADA LIMBAH CAIR INDUSTRI PENYAMAKAN KULIT

SAPTARI JOAN TATRA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada

Departemen Teknologi Hasil Perairan

DEPARTEMEN TEKNOLOGI HASIL PERAIRAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR BOGOR

xi

Judul Skripsi : Pemanfaatan Karbon Aktif dengan Aktivator H3PO4 dari Limbah Padat Agar sebagai Penjerap pada Limbah Cair Industri Penyamakan Kulit

Nama : Saptari Joan Tatra

NIM : C34090001

Program Studi : Teknologi Hasil Perairan

Disetujui oleh

Dr Ir Joko Santoso, MSi Dr Ir Yusli Wardiatno, MSc Pembimbing I Pembimbing II

Diketahui oleh

Dr Ir Joko Santoso, MSi Ketua Departemen

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah memberikan rahmat serta hidayah-Nya sehingga penyusunan karya ilmiah yang berjudul

“Pemanfaatan Karbon Aktif dengan Aktivator H3PO4 dari Limbah Padat Agar sebagai Penjerap pada Limbah Cair Industri Penyamakan Kulit” ini dapat diselesaikan. Karya ilmiah disusun dalam rangka memenuhi salah satu syarat untuk menyelesaikan studi di Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor.

Penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1 Dr Ir Joko Santoso, MSi dan Dr Ir Yusli Wardiatno, MSc selaku dosen pembimbing atas segala arahan dan bimbingannya sehingga penulis dapat menyelesaikan karya ilmiah ini

2 Dr Majariana Krisanti, SPi, MSi selaku dosen penguji atas masukan dan arahannya dalam penyempurnaan karya ilmiah ini

3 Bapak Soerianto, Bapak Didi, dan Bapak Zaki yang telah memberikan izin pada saat pengambilan sampel

4 Orang tua, saudara-saudaraku tersayang (Mbak Ayat, Mbak Afi dan Dhony), Pakde dan Bude yang telah memberikan semangat, doa dan kasih sayangnya selama ini

5 Fitriani Faujiah yang telah membantu dan memberikan masukan serta informasi selama penelitian ini

6 Teman seperjuangan Dini Aulia Prastiwi dan Yulian Nur Hanifa yang telah membantu dan memberikan semangat selama penyelesaian penelitian ini 7 Teman-teman Teknologi Hasil Perairan angkatan 46 yang telah memberikan

semangat, bantuan dan motivasinya kepada penulis Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2014

xiii

DAFTAR ISI

DAFTAR TABEL ... x

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... x

PENDAHULUAN ... 1

Latar Belakang ... 1

Perumusan Masalah ... 2

Tujuan Penelitian ... 3

Manfaat Penelitian ... 3

Ruang Lingkup Penelitian ... 3

METODE PENELITIAN ... 3

Waktu dan Tempat ... 3

Bahan ... 4

Alat ... 4

Prosedur Penelitian ... 4

Karakterisasi Limbah Padat Agar ... 5

Pembuatan Karbon Aktif ... 5

Karakterisasi Karbon Aktif ... 6

Karakterisasi Limbah Cair Industri Penyamakan Kulit ... 6

Aplikasi Karbon Aktif sebagai Penjerap ... 6

Prosedur Analisis ... 6

Rancangan Percobaan dan Analisis Data ... 8

HASIL DAN PEMBAHASAN ... 9

Karakteristik Limbah Padat Agar ... 9

Karakteristik Karbon Aktif dari Limbah Padat Agar ... 10

Karakteristik Limbah Cair Industri Penyamakan Kulit ... 18

Aplikasi Karbon Aktif sebagai Penjerap pada Limbah Cair Industri Penyamakan Kulit ... 19

KESIMPULAN DAN SARAN ... 24

DAFTAR PUSTAKA ... 25

LAMPIRAN ... 30

DAFTAR TABEL

1 Karakteristik limbah padat agar ... 9

2 Karakteristik limbah cair industri penyamakan kulit ... 18

DAFTAR GAMBAR

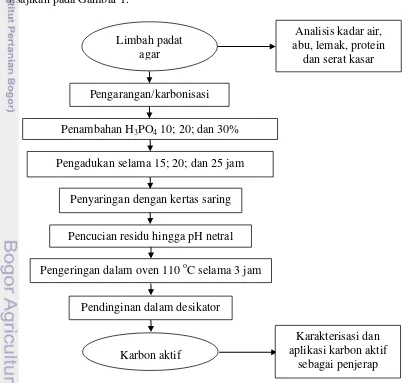

1 Diagram alir pembuatan karbon aktif dari limbah padat agar ... 52 Nilai rendemen karbon aktif dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ) ... 11

3 Nilai kadar air karbon aktif dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ) ... 12

4 Nilai kadar abu karbon aktif dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ) ... 13

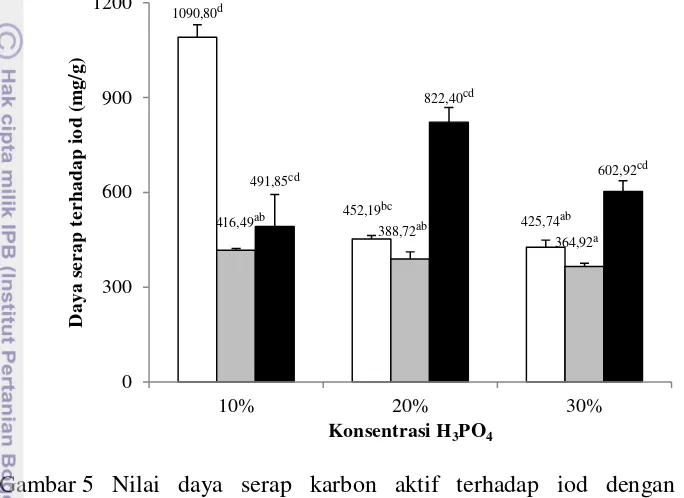

5 Nilai daya serap karbon aktif terhadap iod dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ) ... 15

6 Nilai kadar zat mudah menguap karbon aktif dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ) ... 16

7 Nilai kadar karbon aktif murni dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ) ... 17

8 Nilai krom limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ),

dan 3% ( ) ... 20

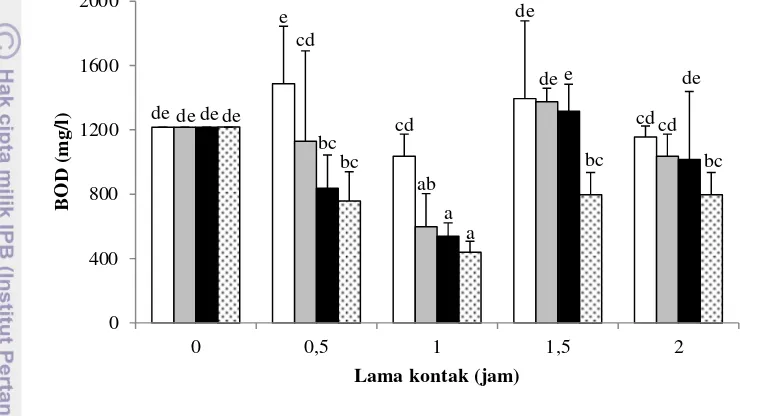

9 Nilai BOD limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ),

dan 3% ( ) ... 21

10 Nilai COD limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ),

dan 3% ( ) ... 22

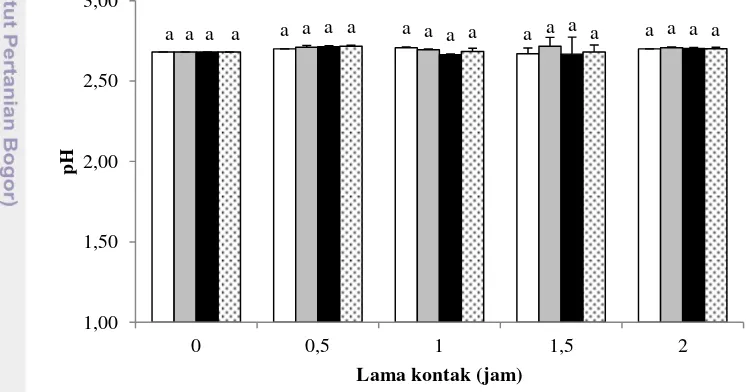

11 Nilai pH limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ),

dan 3% ( ) ... 23

DAFTAR LAMPIRAN

1 Dokumentasi prosedur utama penelitian ... 312 Hasil analisis ragam rendemen karbon aktif ... 31

3 Hasil analisis ragam kadar air karbon aktif ... 31

4 Hasil uji Duncan kadar air karbon aktif ... 32

5 Hasil analisis ragam kadar abu karbon aktif ... 32

6 Hasil uji Duncan kadar abu karbon aktif ... 32

7 Hasil analisis ragam daya serap karbon aktif terhadap iod ... 32 v

v

v

xv

8 Hasil uji Duncan daya serap karbon aktif terhadap iod ... 33

9 Hasil analisis ragam kadar zat mudah menguap karbon aktif ... 33

10 Hasil uji Duncan kadar zat mudah menguap karbon aktif ... 33

11 Hasil analisis ragam kadar karbon aktif murni ... 33

12 Hasil uji Duncan kadar karbon aktif murni ... 34

13 Hasil nilai krom setelah penambahan karbon aktif ... 34

14 Hasil analisis ragam kadar krom setelah penambahan karbon aktif ... 34

15 Hasil uji Duncan kadar krom setelah penambahan karbon aktif ... 34

16 Hasil nilai BOD setelah penambahan karbon aktif ... 35

17 Hasil analisis ragam BOD setelah penambahan karbon aktif ... 35

18 Hasil uji Duncan BOD setelah penambahan karbon aktif ... 35

19 Hasil nilai COD setelah penambahan karbon aktif ... 35

20 Hasil analisis ragam COD setelah penambahan karbon aktif ... 36

21 Hasil uji Duncan COD setelah penambahan karbon aktif ... 36

22 Hasil nilai pH setelah penambahan karbon aktif ... 36

1

PENDAHULUAN

Latar Belakang

Rumput laut merupakan salah satu sumberdaya pesisir dan laut yang mempunyai nilai ekonomis tinggi dan merupakan salah satu komoditas ekspor andalan yang permintaannya tinggi di pasar dunia. Produksi rumput laut secara keseluruhan pada tahun 2012 mencapai 5,2 juta ton (KKP 2013a). Salah satu upaya pemanfaatan rumput laut adalah dengan pembuatan atau produksi agar-agar.

Agar-agar merupakan komoditi yang sudah lama ada dan dikenal di Indonesia. Agar-agar diproduksi dari rumput laut yang tergolong dalam kelas Rhodophyceae (ganggang merah). Gracilaria sp. merupakan salah satu jenis rumput laut yang tergolong dalam kelas Rhodophyceae yang paling banyak digunakan dalam produksi agar-agar. Hal ini dikarenakan Gracilaria sp. mudah diperoleh, murah harganya dan juga lebih mudah dalam pengolahannya (Winarno 1996). Nilai produksi rumput laut Gracillaria sp. pada tahun 2012 yaitu sebesar 776.166 ton basah (KKP 2013b).

Kebutuhan agar yang terus meningkat menjadikan industri rumput laut semakin meningkat produksinya. Sebagaimana kegiatan pengolahan hasil perairan lainnya, industri agar ini juga menghasilkan limbah. Industri penghasil agar menghasilkan limbah padat sebanyak 65-75% dari bahan baku yang masuk (Kim et al. 2007). Setiap satu pabrik besar agar-agar yang memproduksi agar-agar sebanyak 80 ton per bulan akan menghasilkan 56 ton ampas yang terbuang (Tim Riset Rekayasa Alat 2003). Limbah padat yang dihasilkan oleh industri pengolah rumput laut biasanya hanya dibiarkan menumpuk di lokasi penimbunan. Timbunan limbah tersebut meskipun tidak berbahaya, tetapi berpotensi menimbulkan masalah terutama jika lokasi penimbunan sudah tidak mampu lagi menampung limbah hasil produksi (Saputra 2008). Timbunan limbah padat agar tersebut kemudian dapat dimanfaatkan untuk diproses lanjut menjadi produk bernilai tambah salah satunya adalah dalam bentuk karbon aktif.

Karbon aktif merupakan karbon yang konfigurasi atom karbonnya dibebaskan dari ikatan dengan unsur lain. Rongga atau pori karbon aktif dibersihkan dari senyawa lain atau kotoran sehingga permukaan dan pusat aktifnya menjadi luas atau daya adsorpsinya terhadap cairan dan gas akan meningkat (Komarayati 2009). Limbah padat agar berpotensi sebagai karbon aktif karena memiliki kandungan karbon organik yang banyak. Karbon pada rumput laut berasal dari selulosa atau hemiselulosa dan karbohidrat sebagai hasil fotosintesis. Kandungan selulosa pada tumbuhan memiliki kekuatan adsorpsi yang tinggi (Suwilin 2007). Kadar selulosa yang dikandung oleh limbah agar tersebut mencapai 15-25% (Kim et al. 2007).

fosfat sebagai aktivator terbaik dibandingkan dengan asam sulfat. Selain jenis aktivatornya, pembuatan karbon aktif juga dipengaruhi oleh waktu kontak antara adsorbat dengan adsorben. Sani (2011) menyatakan bahwa waktu aktivasi memegang peranan penting dalam proses aktivasi. Jika waktu yang dibutuhkan terlalu sebentar, dikhawatirkan bahan aktivator tidak akan terlepas sempurna dari karbon aktif sedangkan jika terlalu lama, maka struktur karbon aktif bisa rusak.

Karbon aktif salah satunya dapat dimanfaatkan sebagai penjerap atau adsorben pada limbah cair industri. Adsorben adalah senyawa tempat terjadinya proses adsorpsi. Penjerapan terjadi karena adanya gaya tarik menarik antara molekul terjerap dengan tempat-tempat aktif di permukaan adsorben. Ketika gaya antar molekul dari interaksi antara zat yang dilarutkan dan adsorben lebih besar daripada gaya atraksi antara zat yang dilarutkan dan pelarut maka permukaan adsorben akan menyerap zat yang dilarutkan (Jannatin et al. 2003).

Limbah industri merupakan masalah yang berdampak pada lingkungan, terutama apabila limbah tersebut mengandung zat pencemar. Salah satu limbah yang dapat mencemari lingkungan adalah limbah cair dari industri penyamakan kulit. Limbah cair industri penyamakan kulit menghasilkan limbah yang mengandung kromium. Hal ini karena dalam proses penyamakan kulit menggunakan larutan kromium sulfat dalam jumlah yang cukup banyak yaitu sekitar 60%-70% (Alexander et al. 1992). Adanya limbah kromium dalam konsentrasi tinggi dalam limbah penyamakan kulit akan menimbulkan pencemaran lingkungan dan akan berdampak buruk bagi kesehatan karena kelebihan kromium yang ada didalam tubuh akan mengakibatkan berbagai gangguan pada kulit, saluran pernapasan, hati, dan ginjal. Selain itu, limbah kromium juga bersifat toksik sehingga dapat menyebabkan toksisitas bagi organisme hidup lainnya (Cavaco et al. 2009). Cemaran tersebut dapat direduksi salah satunya dengan treatment menggunakan penjerap karbon aktif. Berdasarkan hal tersebut maka penelitian ini penting dilakukan untuk mengetahui konsentrasi asam fosfat dan waktu aktivasi terbaik dalam pembuatan karbon aktif dari limbah padat agar serta pengaplikasiannya sebagai penjerap pada limbah industri penyamakan kulit.

Perumusan Masalah

3

Tujuan Penelitian

Tujuan umum penelitian ini adalah untuk mempelajari efektivitas penggunaan karbon aktif dari limbah padat agar sebagai penjerap pada limbah cair industri penyamakan kulit. Tujuan khusus penelitian ini adalah:

1 Menentukan karakteristik limbah padat agar

2 Menentukan karakteristik karbon aktif terbaik dengan perlakuan perbedaan konsentrasi asam fosfat dan waktu aktivasi dalam pembuatan karbon aktif dari limbah padat agar

3 Menentukan karakteristik limbah cair industri penyamakan kulit dan efektivitas karbon aktif sebagai penjerap pada limbah cair industri penyamakan kulit dengan lama periode kontak dan konsentrasi karbon aktif yang berbeda

Manfaat Penelitian

Manfaat penelitian ini adalah dapat memanfaatkan limbah padat agar untuk dijadikan karbon aktif, memberikan informasi mengenai pembuatan karbon aktif dari limbah padat agar dengan konsentrasi aktivator dan waktu aktivasi terbaik serta aplikasinya sebagai penjerap pada limbah cair industri penyamakan kulit. Selain itu, penelitian ini juga dapat memberikan informasi mengenai salah satu cara mengatasi masalah pencemaran lingkungan perairan.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah karakterisasi limbah padat agar, pembuatan karbon aktif dengan konsentrasi aktivator dan waktu aktivasi terbaik serta aplikasinya sebagai penjerap pada limbah cair industri penyamakan kulit.

METODE PENELITIAN

Waktu dan Tempat

Pengujian BOD, COD dan pH dilakukan di Laboratorium Produktivitas dan Lingkungan Perairan, Departemen Manajemen Sumberdaya Perairan, Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor.

Bahan

Bahan utama yang digunakan pada penelitian ini adalah limbah padat agar yang diperoleh dari PT Agarindo Bogatama, Tangerang dan limbah cair industri penyamakan kulit dari desa Cibuluh, Bogor Utara. Bahan-bahan yang digunakan untuk karakterisasi limbah padat agar adalah H2SO4 pekat, tablet selenium, NaOH 40%, H3BO3 4%, HCl 0,1028 N, pelarut heksan, H2SO4 1,25%, NaOH 1,25% dan alkohol 95%. Bahan yang digunakan untuk pembuatan karbon aktif adalah akuades dan H3PO4. Bahan yang digunakan untuk karakterisasi karbon aktif adalah larutan iodium 0,1 N, Na2S2O3 0,1 N dan larutan kanji 1%. Bahan yang digunakan untuk karakterisasi limbah cair industri penyamakan kulit dan aplikasinya adalah buffer fosfat, MgSO4.7H2O, FeCl3.6H2O, MnSO4, larutan AIA, H2SO4, Na2S2O3, larutan kanji, Ag2SO4, larutan pencerna, dan akuades.

Alat

Alat yang digunakan untuk karakterisasi limbah padat agar dan karbon aktif terdiri atas berbagai alat gelas, buret, cawan porselen, tabung sokhlet, tabung kjeldahl, timbangan analitik merk Sartorius TE1502S, kompor listrik, labu ukur, alat destruksi merk Shimaden SR91, alat destilasi merk LabTech model HMIC-F100, erlenmeyer, pipet volumetrik, alat sokhlet merk shibata SB-6, kertas saring Whattman no. 42, corong Buchner, desikator, oven merk Yamato DV41, tanur merk Yamato FM38, timbangan analitik Fisher Scientific A-160 dan alat destruksi Thermolin cimarec 3. Alat yang digunakan untuk pembuatan arang dan karbon aktif adalah tungku pengarangan, stirrer merk Yamato Mag-mixer type MH-61,

magnetic stirrer, corong, kertas saring dan kertas pH. Alat yang digunakan untuk

karakterisasi limbah cair industri penyamakan kulit dan aplikasinya adalah pencatat waktu, botol BOD, tabung reaksi, seperangkat alat Atomic Absorption

Spectrophotometer (AAS) merk Shimadzu AA-7000, Spektrofotometer UV-Vis

merk HACH DR 5000, orbital shaker dan pH meter merk Eutech Instrumen pH5+.

Prosedur Penelitian

5

Karakterisasi Limbah Padat Agar

Limbah padat agar yang akan dikarakterisasi dikeringkan terlebih dahulu dengan sinar matahari selama 30 hari hingga kadar airnya kurang lebih 10%. Setelah itu dilakukan karakterisasi limbah padat agar yang meliputi analisis kadar air, abu, protein dan lemak dengan metode AOAC (2005) serta serat kasar dengan metode AOAC (1980).

Pembuatan Karbon Aktif (Budiono et al. 2009 yang dimodifikasi)

Limbah padat agar yang telah kering dikarbonisasi hingga didapatkan arang. Arang ditambah aktivator H3PO4 10; 20; dan 30% dan diaktivasi dengan waktu aktivasi yang berbeda yaitu 15; 20; dan 25 jam dengan perbandingan antara arang dan aktivator adalah 1:2. Aktivasi dilakukan dengan pengadukan (agitasi) menggunakan magnetic stirrer. Sampel disaring menggunakan kertas saring dan diambil residunya. Residu dicuci berulang-ulang menggunakan akuades hingga pH netral. Sampel dikeringkan selama 3 jam di dalam oven dengan suhu 110 oC. Setelah itu, sampel didinginkan di dalam desikator. Karbon aktif yang dihasilkan dikarakterisasi dan selanjutnya diaplikasikan sebagai penjerap limbah cair industri penyamakan kulit. Diagram alir pembuatan karbon aktif dari limbah padat agar disajikan pada Gambar 1.

Gambar 1 Diagram alir pembuatan karbon aktif dari limbah padat agar Limbah padat

agar

Penambahan H3PO4 10; 20; dan 30%

Penyaringan dengan kertas saring Pengadukan selama 15; 20; dan 25 jam

Analisis kadar air, abu, lemak, protein

dan serat kasar Pengarangan/karbonisasi

Pencucian residu hingga pH netral Pengeringan dalam oven 110 oC selama 3 jam

Pendinginan dalam desikator

Karbon aktif

Karakterisasi dan aplikasi karbon aktif

Karakterisasi Karbon Aktif

Karbon aktif yang dibuat dari limbah padat agar dikarakterisasi sesuai dengan persyaratan SNI-06-3730-1995 meliputi perhitungan rendemen (SNI 1995), kadar air (AOAC 2005), kadar abu (AOAC 2005), daya serap terhadap larutan iodium (ASTM 1999), kadar zat mudah menguap (SNI 1995), dan kadar karbon aktif murni (SNI 1995).

Karakterisasi Limbah Cair Industri Penyamakan Kulit

Limbah cair industri penyamakan kulit berasal dari industri penyamakan kulit di daerah Cibuluh, Bogor Utara. Karakterisasi limbah meliputi kandungan logam berat krom dengan menggunakan Atomic Absorption Spechtrophotometer

(AOAC 2003), Biological Oxygen Demand (BOD) dengan metode titrimetri

section 5210-B (APHA 2012), Chemical Oxygen Demand (COD) dengan metode

dikromat refluks-tertutup section 5220-D (APHA 2012) dan pH dengan menggunakan alat pH meter.

Aplikasi Karbon Aktif sebagai Penjerap

Karbon aktif yang dihasilkan diaplikasikan sebagai penjerap pada limbah industri penyamakan kulit. Aplikasi ini dilakukan untuk mengetahui lama waktu kontak dan konsentrasi karbon aktif sebagai penjerap. Sebanyak 0; 1; 2; dan 3% karbon aktif masing-masing dimasukkan ke dalam 500 mL limbah cair industri penyamakan kulit kemudian dikocok dengan shaker dengan ragam waktu kontak 0,5; 1; 1,5; dan 2 jam. Setelah itu sampel disaring lalu dilakukan pengujian meliputi uji logam berat krom, BOD, COD dan pH.

Prosedur Analisis Kadar air (AOAC 2005)

Sampel dilakukan pengeringan dengan dioven 105 ºC selama 6 jam. Cawan berisi sampel yang telah dioven kemudian dimasukkan ke dalam desikator selama ± 30 menit. Kadar air ditentukan dengan menghitung perbandingan bobot sampel yang hilang setelah dioven dan bobot sampel awal kemudian dikali seratus persen.

Kadar abu (AOAC 2005)

Sampel dilakukan pembakaran dengan ditanur 600 ºC selama 6 jam. Cawan berisi sampel kemudian dimasukkan ke dalam desikator selama ± 30 menit dan ditimbang. Kadar abu ditentukan dengan menghitung perbandingan antara berat sampel akhir dan berat sampel awal kemudian dikali seratus persen.

Kadar protein (AOAC 2005)

Penentuan kadar protein dilakukan dengan tiga tahap, yaitu destruksi, destilasi, dan titrasi. Sampel didestruksi dengan tablet selenium dan 10 mL H2SO4 pekat 400 ºC selama 1 jam. Destilasi dilakukan dengan menambahkan NaOH 40% pada sampel dan uap nitrogen yang dihasilkan ditampung dengan erlenmeyer berisi larutan asam borat 4% hingga berwarna hijau. Larutan tersebut selanjutnya dititrasi dengan HCl 0,1028 N hingga terjadi perubahan warna merah muda yang pertama kalinya.

Kadar lemak (AOAC 2005)

7

1 jam. Kadar lemak ditentukan dengan menghitung perbandingan antara berat lemak dan berat sampel awal kemudian dikali seratus persen.

Kadar serat kasar (AOAC 1980)

Sampel didestruksi dengan H2SO4 1,25% selama 30 menit dan dicuci dengan akuades sebanyak tiga kali. Sampel didestruksi kembali dengan NaOH 1,25% selama 30 menit dan dibilas berturut-turut dengan H2SO4 1,25% mendidih, akuades mendidih, dan alkohol. Sampel dikeringkan dalam oven 105 °C selama 8 jam dan dimasukkan ke dalam tanur 600 °C selama 30 menit.

Rendemen (SNI 1995)

Penentuan nilai rendemen dilakukan dengan membandingkan bobot karbon aktif yang dihasilkan dan bobot bahan baku kemudian dikali seratus persen.

Daya serap terhadap larutan iodium (ASTM 1999)

Penentuan daya serap terhadap larutan iodium dilakukan dengan cara 25 mL larutan iodium 0,1 N ditambahkan ke dalam sampel dan dikocok selama 15 menit. Sampel dititrasi dengan larutan Na2S2O3 0,1 N sampai larutan berwarna kuning muda. Sampel ditambahkan beberapa tetes larutan kanji 1% dan dititrasi kembali sampai warna biru tepat hilang.

Kadar zat mudah menguap (SNI 1995)

Sampel dipanaskan dalam tanur 950 oC selama 10 menit. Cawan ditutup serapat mungkin dengan bantuan kawat. Kadar zat mudah menguap ditentukan dengan menghitung perbandingan bobot sampel akhir dan bobot sampel awal kemudian dikali seratus persen.

Kadar karbon aktif murni (SNI 1995)

Penentuan kadar karbon aktif murni dilakukan dengan menghitung selisih antara seratus persen dengan nilai hasil penjumlahan kadar abu dan zat mudah menguap.

Kandungan logam berat krom (AOAC 2003)

Sampel ditambahkan HNO3 sebanyak 5 mL dan didiamkan selama 1 jam pada suhu ruang. Sampel dipanaskan diatas hot plate selama 4-6 jam kemudian ditambahkan 0,4 ml H2SO4, lalu dipanaskan kembali sampai larutan berkurang selama ± 1 jam. Sampel ditambahkan 2-3 tetes larutan campuran HClO4:HNO3 (2:1) dengan tetap di atas hot plate sampai ada perubahan warna dari coklat menjadi kuning muda. Sampel didinginkan kemudian ditambahkan 2 ml aquades dan 0,6 ml HCl.Sampel dipanaskan kembali kemudian dimasukkan kedalam labu takar dan dianalisis menggunakan AAS pada panjang gelombang 357,9 nm.

Nilai BOD (APHA 2012)

Nilai BOD ditentukan dengan cara mengukur kandungan oksigen terlarut awal (DO0) dan kandungan oksigen terlarut pada sampel yang telah diinkubasi selama 3 hari pada kondisi gelap dan suhu 20 oC (DO3). Pengukuran dilakukan dengan metode titrimetri. Nilai BOD diperoleh dengan menghitung selisih DO0 dan DO3.

Nilai COD (APHA 2012)

Rancangan Percobaan dan Analisis Data (Steel dan Torrie 1993)

Rancangan percobaan yang digunakan untuk menguji pengaruh perbedaan konsentrasi aktivator dan waktu aktivasi terhadap karakteristik karbon aktif yang dihasilkan adalah metode rancangan acak faktorial (RAF) dua faktor, yaitu dengan perlakuan konsentrasi aktivator H3PO4 10; 20; dan 30% dan waktu aktivasi 15; 20; dan 25 jam dengan tiga kali ulangan. Model rancangan penelitian ini adalah:

Yijk = µ + Ai + Bj + (AB)ij + εijk Keterangan:

Yijk = Nilai pengamatan pada faktor konsentrasi taraf ke-i, faktor lama waktu aktivasi taraf ke-j dan ulangan ke-k (k = 1, 2, 3)

µ = Nilai tengah atau rataan umum pengamatan Ai = pengaruh utama faktor konsentrasi aktivator Bj = pengaruh utama faktor lama waktu aktivasi

(AB)ij = interaksi dari faktor konsentrasi dan waktu aktivasi

εijk = pengaruh acak yang menyebar normal

Rancangan percobaan juga dilakukan untuk menguji pengaruh perbedaan lama waktu kontak dan konsentrasi karbon aktif terhadap penurunan karakteristik limbah cair industri penyamakan kulit. Metode rancangan percobaan yang digunakan adalah RAF. Rancangan ini terdiri dari dua faktor, yaitu perlakuan lama kontak 0,5; 1,0; 1,5; dan 2 jam dan konsentrasi karbon aktif 0; 1; 2; dan 3%. Model rancangan penelitian ini adalah:

Yijk = µ + Ai + Bj + (AB)ij + εijk Keterangan:

Yijk = nilai pengamatan pada konsentrasi karbon aktif taraf ke-i, lama kontak taraf ke-j dan ulangan ke-k (k = 1, 2, 3)

µ = nilai tengah atau rataan umum pengamatan Ai = pengaruh utama faktor konsentrasi karbon aktif Bj = pengaruh utama lama periode kontak

(AB)ij = interaksi dari faktor konsentrasi karbon aktif dengan lama kontak

εijk = galat atau sisa pengamatan pada konsentrasi karbon aktif taraf ke-i, lama kontak taraf ke-j dan ulangan ke-k

Apabila hasil uji yang diperoleh menunjukkan adanya pengaruh yang berbeda nyata terhadap karakteristik karbon aktif dan limbah penyamakan kulit yang dihasilkan pada selang kepercayaan 95%, maka dilakukan uji lanjut Duncan dengan software Statistical Process for Social Science (SPSS) versi 16.0. Rumus uji Duncan :

p q p d s √kts r

Keterangan:

Rp = Nilai kritikal untuk perlakuan yang dibandingkan p = perlakuan

dbs = derajat bebas

9

HASIL DAN PEMBAHASAN

Karakteristik Limbah Padat Agar

Industri pengolahan agar-agar di Indonesia saat ini semakin berkembang yang dalam prosesnya menghasilkan limbah yang belum dimanfaatkan secara optimal. Salah satu limbah yang dihasilkan dari proses pengolahan agar-agar adalah limbah padat agar. Limbah padat agar dapat dimanfaatkan dalam berbagai bidang, diantaranya dapat dijadikan karbon aktif. Hasil karakteristik limbah padat agar disajikan pada Tabel 1.

Tabel 1 Karakteristik limbah padat agar Parameter Nilai (%) Pembanding

Air 8,38 ± 0,51 7,63%a tergolong rendah. Hasil tersebut tidak berbeda jauh dengan hasil penelitian Hartati (2001) bahwa kadar air pada serbuk limbah agar-agar kertas yaitu 7,63% dan hasil penelitian Devis (2008) yang menyatakan bahwa ampas rumput laut kering memiliki kadar air 11,28%. Menurut Djatmiko et al. (1985), bahan yang digunakan untuk membuat arang aktif memiliki nilai kadar air 3-10% dan kadar air yang dihasilkan masih dalam kisaran tersebut. Perbedaan nilai kadar air dipengaruhi oleh jenis rumput laut yang digunakan dan proses pengeringan yang dilakukan sebelum sampel dianalisis (Faujiah 2012). Rendahnya nilai kadar air pada sampel diperlukan dalam pembuatan arang aktif untuk memudahkan dan mempercepat proses karbonisasi (Suwilin 2007).

jenis bahan dan cara pengabuannya. Suwilin (2007) menyatakan bahwa kandungan abu yang tinggi dalam suatu bahan dapat mengurangi kemampuan arang aktif dalam proses adsorbsi sehingga hal ini tidak diinginkan dalam pembuatan arang aktif.

Kadar protein limbah padat agar yang dihasilkan pada penelitian ini sebesar 2,01%. Hasil tersebut tidak berbeda jauh dengan hasil penelitian Devis (2008) bahwa kadar protein yang dihasilkan ampas rumput laut sebesar 1,86% dan hasil penelitian Faujiah (2012) yang menyatakan bahwa limbah padat agar memiliki kadar protein sebesar 1,70%. Kisaran suatu bahan pangan memilki protein yang tinggi apabila kandungan proteinnya berkisar antara 15-21% (Poedjiadi dan Supriyanti 2005). Rendahnya kadar protein yang dihasilkan oleh limbah padat agar karena rumput laut terutama Gracilaria memiliki kadar protein yang rendah yaitu sekitar 6,9% (Norziah dan Ching 2000). Agar-agar kertas memiliki kandungan protein sekitar 1-3% (Irianto dan Giyatmi 2009).

Kadar lemak limbah padat agar yang dihasilkan pada penelitian ini sebesar 0,47%. Hasil tersebut tidak berbeda jauh dengan penelitian Devis (2008) yang menyatakan bahwa kadar lemak yang dihasilkan ampas rumput laut sebesar 0,42%. Menurut Ortiz et al. (2006), rendahnya kadar lemak pada rumput laut karena rumput laut mengandung sedikit lemak. Selain itu, kadar lemak ini bukan merupakan komponen utama dari rumput laut.

Serat kasar merupakan senyawa yang tidak dapat dicerna dalam organ pencernaan manusia ataupun hewan. Serat kasar mengandung senyawa selulosa, dengan sedikit lignin dan pentosan (Sudarmadji et al. 2007). Kadar serat kasar limbah padat agar yang dihasilkan pada penelitian ini sebesar 6,54%. Nilai tersebut lebih rendah dibandingkan hasil penelitian Devis (2008) bahwa kadar serat kasar yang dihasilkan ampas rumput laut sebesar 8,96%. Menurut Yulianingsih dan Tamzil (2007), rumput laut kering memiliki kadar serat kasar sebesar 2,75-16,95%. Hal ini berarti kadar serat kasar pada limbah padat agar masih dalam kisaran tersebut. Hasil penelitian Triwisari (2010) menunjukkan bahwa komponen serat pada limbah padat agar terdiri dari hemiselulosa sebesar 13,89%, selulosa sebesar 59,69%, lignin sebesar 2,37% dan bahan ekstraktif lainnya sebesar 24,05%. Selulosa yang terkandung pada limbah padat agar menjadi salah satu penentu dalam pembuatan arang aktif. Pari (2011) menyatakan bahwa selulosa memiliki peranan dalam pembentukan struktur arang sehingga dapat menghasilkan arang berkualitas tinggi. Hal ini menurut Ota dan Mozammel (2003) karena struktur dasar selulosa bersifat kristalin. Sifat ini menguntungkan dalam pembuatan struktur karbon dalam arang karena pola struktur arang yang ideal pada umumnya mempunyai derajat kristalinitas yang relatif besar.

Karakteristik Karbon Aktif dari Limbah Padat Agar

11

Perubahan sifat itu diantaranya luas permukaannya bertambah besar dan berpengaruh terhadap daya adsorpsi (Hartanto dan Ratnawati 2010).

Pembuatan karbon aktif dari limbah padat agar pada penelitian ini menggunakan aktivator asam fosfat (H3PO4) dengan perlakuan perbedaan konsentrasi dan waktu aktivasi (Lampiran 1). Menurut Safii dan Mitarlis (2013), penggunaan asam sebagai aktivator karena asam memiliki sifat dehydrating agent

yang kuat sehingga dapat memperbaiki pengembangan pori di dalam struktur karbon yang dapat meningkatkan daya adsorbsi dari karbon aktif. Penggunaan konsentrasi dimaksudkan agar banyak pengotor yang larut sehingga pori-pori lebih terbuka dan tidak rusak sehingga daya adsorbsinya maksimal. Arang yang telah diaktivasi kemudian dikarakterisasi untuk mengetahui kualitas karbon aktif. Karakterisasi karbon aktif meliputi nilai rendemen, kadar air, abu, daya serap terhadap iodium, zat mudah menguap dan karbon aktif murni.

Rendemen

Nilai rendemen arang aktif adalah nilai yang diperoleh dari berat sampel setelah diaktivasi dibandingkan dengan berat sampel awal atau sebelum aktivasi (Nwabanne dan Igbokwe 2011). Penetapan rendemen karbon aktif bertujuan untuk mengetahui jumlah karbon aktif yang dihasilkan setelah dilakukan proses karbonasi dan aktivasi. Nilai rendemen karbon aktif dari limbah padat agar pada berbagai perlakuan disajikan pada Gambar 2.

Gambar 2 Nilai rendemen karbon aktif dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ). Angka yang diikuti oleh huruf yang sama menunjukkan pengaruh yang tidak berbeda nyata (p>0,05) terhadap rendemen.

Nilai rendemen karbon aktif yang dihasilkan pada penelitian ini berkisar antara 88,08%-93,42%. Hal ini sesuai dengan penelitian Pari dan Hendra (2006) yang menyatakan bahwa arang kulit kayu mangium yang direndam dengan H3PO4 10% pada suhu aktivasi 750 oC dengan lama waktu aktivasi 30 menit memiliki nilai rendemen tertinggi yaitu sebesar 99,40% dan nilai terendah terdapat pada perlakuan tidak direndam H3PO4 dengan lama waktu aktivasi 90 menit yaitu sebesar 67,40%. Nilai rendemen tidak dipengaruhi secara nyata oleh perlakuan

konsentrasi H3PO4, waktu aktivasi, interaksi antara konsentrasi dan waktu aktivasi (p>0,05) (Lampiran 2).

Nilai rendemen yang tidak berbeda nyata pada masing-masing perlakuan diduga karena adanya penambahan konsentrasi asam fosfat yang cukup tinggi sehingga menghalangi proses pembersihan pori-pori saat diaktifkan sehingga massanya tidak berkurang banyak (Hendra dan Darmawan 2007). Penambahan aktivator kimia bertujuan untuk membuka pori-pori arang, semakin besar konsentrasi yang diberikan maka semakin banyak pori yang terbentuk melalui proses erosi pada permukaan arang aktif sehingga rendemen yang dihasilkan menjadi semakin rendah (Sirait dan Sisillia 2008). Peningkatan waktu aktivasi mengakibatkan berkurangnya rendemen arang aktif karena semakin lama waktu aktivasi maka semakin banyak bagian arang yang terdegradasi (Lempang et al. 2012).

Kadar air

Penentuan kadar air ini bertujuan untuk mengetahui kemampuan arang aktif dalam menyerap molekul air dari lingkungannya. Kadar air arang aktif dipengaruhi oleh sifat higroskopis, porositas dan waktu penayangan arang pada tempat terbuka selama proses pendinginan (Lempang et al.2012). Nilai kadar air karbon aktif dari limbah padat agar pada berbagai perlakuan disajikan pada Gambar 3.

Gambar 3 Nilai kadar air karbon aktif dengan perbedaan konsentrasi aktivator dan waktu aktivasi15 jam ( ), 20 jam ( ), dan 25 jam ( ). Angka yang diikuti oleh huruf berbeda menunjukkan pengaruh yang berbeda nyata (p<0,05) terhadap kadar air.

Nilai kadar air karbon aktif tertinggi terdapat pada perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam yaitu sebesar 10,59%, sedangkan nilai kadar air terendah terdapat pada perlakuan konsentrasi H3PO4 30% dengan waktu aktivasi 25 jam yaitu sebesar 1,15%. Nilai kadar air ini sesuai dengan standar kualitas arang aktif berdasarkan SNI-06-3730-1995 yaitu kadar air untuk serbuk maksimal sebesar 15%. Hasil analisis ragam kadar air (Lampiran 3) menunjukkan bahwa konsentrasi H3PO4, waktu aktivasi, interaksi antara konsentrasi dan waktu aktivasi memberikan pengaruh nyata terhadap kadar air yang dihasilkan (p<0,05).

13

Hasil uji lanjut Duncan (Lampiran 4) menunjukkan bahwa perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam dan perlakuan konsentrasi H3PO4 20% dengan waktu aktivasi 15 jam menghasilkan nilai kadar air yang tidak berbeda nyata tetapi berbeda nyata terhadap hasil dari perlakuan lain.

Gambar 3 menunjukkan bahwa semakin tinggi konsentrasi H3PO4 dan semakin lama waktu aktivasi karbon aktif maka nilai kadar airnya cenderung semakin menurun. Hal ini sesuai dengan penelitian Kurniati (2008) yang menyatakan bahwa kadar air arang aktif akan menurun pada konsentrasi H3PO4 yang lebih besar. Hal ini diduga karena aktivator H3PO4 memiliki sifat

dehydrating agent sehingga semakin tinggi konsentrasi H3PO4 maka semakin kuat

pula sifat dehydrating agent sehingga kadar airnya semakin menurun. Selain itu, penelitian Sani (2011) yang juga menggunakan asam sebagai aktivator menyatakan bahwa semakin lama waktu aktivasi maka kadar air cenderung semakin kecil. Hal ini disebabkan oleh struktur karbon aktif yang tersusun dari 6 atom C pada setiap sudut heksagonal, yang memungkinkan butir-butir air terperangkap didalamnya sehingga pada waktu aktivasi yang lebih lama, butir-butir air ini akan semakin banyak yang terlepas, seiring lepasnya aktivator yang mengikat senyawa-senyawa tar dan pengotor, sehingga kadar airnya lebih rendah.

Kadar abu

Kadar abu karbon aktif merupakan sisa mineral yang tertinggal ketika karbonisasi karena komponen senyawa penyusun bahan dasar arang aktif tidak hanya terdiri dari karbon saja tetapi juga mengandung mineral-mineral lain diantaranya kalium, natrium, magnesium, kalsium (Rahmawati dan Yuanita 2013). Penentuan kadar abu ini bertujuan untuk mengetahui kandungan zat-zat pengotor yang terdapat dalam arang aktif. Nilai kadar abu karbon aktif dari limbah padat agar pada berbagai perlakuan disajikan pada Gambar 4.

25 jam yaitu sebesar 84,61%, sedangkan nilai kadar abu terendah terdapat pada perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam yaitu sebesar 65,91%. Nilai kadar abu pada penelitian ini tergolong cukup tinggi dan tidak sesuai dengan syarat SNI-06-3730-1995, yaitu serbuk arang aktif yang baik adalah memiliki nilai kadar abu maksimal 10%. Kadar abu karbon aktif yang tinggi juga ditunjukkan oleh Faujiah (2012), yaitu karbon aktif dari limbah padat agar dengan menggunakan aktivator H3PO4 memiliki nilai kadar abu sebesar 66,62%. Perlakuan perbedaan konsentrasi H3PO4 dan waktu aktivasi serta interaksi antara keduanya memberikan pengaruh beda nyata terhadap kadar abu yang dihasilkan (p<0,05) (Lampiran 5). Hasil uji lanjut Duncan (Lampiran 6) menunjukkan bahwa perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam menghasilkan nilai kadar abu berbeda nyata terhadap perlakuan konsentrasi H3PO4 20% dengan waktu aktivasi 15 jam dan perlakuan lainnya. Selanjutnya, perlakuan konsentrasi H3PO4 20% dengan waktu aktivasi 15 jam juga menghasilkan nilai kadar abu yang berbeda nyata terhadap perlakuan lainnya tetapi perlakuan lainnya tidak berbeda nyata satu sama lain.

Kadar abu yang dihasilkan pada penelitian ini menunjukkan bahwa semakin tinggi konsentrasi H3PO4 dan semakin lama waktu aktivasi karbon aktif maka nilai kadar abunya cenderung semakin meningkat. Hasil yang sama juga ditunjukkan oleh penelitian Pambayun et al. (2013) dengan menggunakan aktivator ZnCl2 dan Na2CO3 yang menunjukkan bahwa kadar abu cenderung meningkat dengan semakin pekatnya aktivator yang digunakan. Kurniati (2008) juga menunjukkan bahwa dengan menggunakan aktivator H3PO4, semakin lama perendaman maka kadar abu semakin meningkat.

Larutan zat pengaktif yang digunakan semakin pekat maka semakin memperluas permukaan arang aktif karena pori yang dihasilkan semakin banyak. Karbon aktif selama proses pemanasan untuk pembentukan pori terjadi proses pembakaran bidang permukaan dari karbon aktif yang menghasilkan abu, sehingga semakin banyak pori yang dihasilkan maka kadar abu yang dihasilkan juga semakin tinggi (Subadra et al. 2005). Peningkatan waktu aktivasi dapat meningkatkan kadar abu karena terjadi kontak dengan udara akan semakin lama sehingga terjadi proses pembakaran lebih lanjut sehingga arang aktif yang terbentuk berubah menjadi abu (Sirait dan Sisillia 2008). Tingginya kadar abu yang terdapat pada arang aktif dapat mengurangi daya adsorpsi arang aktif, karena pori arang aktif tertutup oleh mineral seperti K, Na, Ca dan Mg yang menempel pada permukaan arang aktif (Pari et al. 2008).

Daya serap karbon aktif terhadap iodium

Daya serap arang aktif terhadap iod merupakan salah satu parameter yang dapat menunjukkan kualitas arang aktif. Daya adsorbsi arang aktif dapat ditunjukkan dengan besarnya angka iod, yaitu semakin tinggi angka iod maka semakin besar pula daya adsobsi dari arang aktif (Safii dan Mitarlis 2013). Nilai daya serap karbon aktif terhadap iod dari limbah padat agar pada berbagai perlakuan disajikan pada Gambar 5.

15

memenuhi syarat SNI-06-3730-1995 adalah perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam dan perlakuan konsentrasi H3PO4 20% dengan waktu aktivasi 25 jam karena nilai daya serap terhadap iodnya lebih dari 750 mg/g. Perlakuan waktu aktivasi dan interaksi antara konsentrasi H3PO4 dan waktu aktivasi memberikan pengaruh nyata pada daya serap terhadap iod (p<0,05), tetapi konsentrasi H3PO4 tidak memberikan pengaruh nyata pada daya serap terhadap iod (p>0,05) (Lampiran 7 dan 8).

Gambar 5 Nilai daya serap karbon aktif terhadap iod dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ). Angka yang diikuti oleh huruf berbeda menunjukkan pengaruh yang berbeda nyata (p<0,05) terhadap daya serap terhadap iod.

Kadar zat mudah menguap

Penentuan kadar zat mudah menguap bertujuan mengetahui jumlah senyawa yang mudah menguap dari arang aktif pada pemanasan 950 ºC selama 15 menit (Sirait dan Sisillia 2008). Komponen yang terkandung dalam arang aktif adalah air, abu, karbon terikat, nitrogen dan sulfur. Nitrogen dan sulfur termasuk komponen yang mudah menguap karena senyawa tersebut akan menguap pada pemanasan diatas 900º C (Sudradjat 1985). Nilai kadar zat mudah menguap pada berbagai perlakuan disajikan pada Gambar 6.

Gambar 6 Nilai kadar zat mudah menguap karbon aktif dengan perbedaan nilai tertinggi terdapat pada perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam yaitu sebesar 21,60%, sedangkan nilai kadar zat mudah menguap terendah terdapat pada perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 25 jam yaitu sebesar 9,44%. Nilai kadar zat mudah menguap yang dihasilkan pada penelitian ini sesuai dengan standar kualitas arang aktif berdasarkan SNI-06-3730-1995, yaitu kadar zat mudah menguap untuk serbuk maksimal sebesar 25%. Kadar zat mudah menguap yang dihasilkan pada penelitian ini lebih tinggi dibandingkan penelitian Faujiah (2012), yaitu karbon aktif dari limbah padat agar yang diaktivasi dengan H3PO4 memiliki nilai kadar zat mudah menguap sebesar 5,99%. Menurut Rasjiddin (2006), peningkatan konsentrasi H3PO4 cenderung menurunkan kadar zat terbang. Hal ini dapat terjadi karena H3PO4 yang ditambahkan meresap, melapisi dan melindungi bahan dari panas sehingga semakin tinggi konsentrasi H3PO4 maka jumlah bahan yang ikut terbakar semakin sedikit.

17

dengan waktu aktivasi 15 jam dan perlakuan konsentrasi H3PO4 20% dengan waktu aktivasi 15 jam menghasilkan nilai kadar zat mudah menguap yang tidak berbeda nyata tetapi berbeda nyata terhadap hasil dari perlakuan lain. Menurut Hendra (2007), tinggi rendahnya kadar zat mudah menguap yang dihasilkan menunjukkan bahwa permukaan arang aktif masih ditutupi oleh senyawa non karbon yang menempel pada permukaan arang aktif sehingga mempengaruhi kemampuan daya serapnya.

Kadar karbon aktif murni

Penentuan kadar karbon aktif murni bertujuan mengetahui kandungan karbon murni yang terikat setelah proses karbonasi (Sirait dan Sisillia 2008). Kadar karbon aktif murni berbanding terbalik dengan kadar abu dan zat mudah menguap, yaitu semakin tinggi kadar abu dan zat mudah menguap maka kadar karbon aktif murninya semakin rendah dan sebaliknya. Hasil kadar karbon aktif murni pada berbagai perlakuan disajikan pada Gambar 7.

Gambar 7 Nilai kadar karbon aktif murni dengan perbedaan konsentrasi aktivator dan waktu aktivasi 15 jam ( ), 20 jam ( ), dan 25 jam ( ). Angka yang diikuti oleh huruf berbeda menunjukkan pengaruh yang berbeda nyata (p<0,05) terhadap kadar karbon aktif murni.

menghasilkan nilai kadar karbon aktif murni berbeda nyata terhadap perlakuan lain sedangkan perlakuan lainnya saling tidak berbeda nyata satu sama lain.

Kadar karbon aktif murni yang dihasilkan pada penelitian ini cenderung semakin menurun dengan semakin tinggi konsentrasi H3PO4 dan semakin lama waktu aktivasinya. Hal ini sesuai dengan penelitian Pari dan Hendra (2006) tentang arang aktif dari kayu Acacia mangium, yaitu semakin lama waktu aktivasi dan semakin tinggi konsentrasi asam fosfat, kadar karbon terikat arang aktif yang dihasilkan semakin rendah. Menurut Pari (2004), tinggi rendahnya kadar karbon terikat yang dihasilkan selain dipengaruhi oleh tinggi rendahnya kadar abu dan zat terbang juga dipengaruhi oleh kandungan selulosa dan lignin yang dapat dikonversi menjadi atom karbon.

Hasil karakterisasi karbon aktif dari limbah padat agar menunjukkan bahwa karbon aktif yang terbaik adalah karbon aktif dengan perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam (Lampiran 1). Hal ini ditunjukkan dengan tingginya nilai kadar karbon aktif murni dan daya serap terhadap iod serta rendahnya nilai kadar abu. Menurut Djatmiko et al. (1985), arang yang baik mutunya adalah arang yang mempunyai kadar karbon tinggi dan kadar abu rendah. Selain itu, dalam pembuatan arang aktif konsentrasi H3PO4 yang biasa digunakan adalah 5-20% (Rasjiddin 2006) dan biasanya arang direndam dalam bahan kimia selama 12-15 jam (Djatmiko et al. 1985).

Karakteristik Limbah Cair Industri Penyamakan Kulit

Industri penyamakan kulit merupakan salah satu industri kimia yang banyak menghasilkan limbah terutama limbah cair (Suseno 2012). Limbah cair industri penyamakan kulit rata-rata berjumlah 8.000-12.000 galon tiap 1.000 pond kulit basah yang diproses (Hendartomo 2003). Limbah cair industri penyamakan kulit mengandung bahan-bahan kimia yang berbahaya bagi lingkungan dan kesehatan manusia (Lampiran 1). Hasil karakteristik limbah cair industri penyamakan kulit disajikan pada Tabel 2.

Tabel 2 Karakteristik limbah cair industri penyamakan kulit

Parameter Hasil Satuan Baku mutu1

Krom (Cr) 4371,21 ± 33,21 ppm 0,60

19

merupakan bahan penyamak mineral yang paling banyak digunakan (Alihniar 2011). Hasil penelitian Agustinus (2010) tentang limbah cair industri penyamakan kulit di daerah Garut menunjukkan bahwa limbah tersebut mengandung krom sebesar 2682 ppm dan hasil penelitian Kusumawati (2006) tentang limbah cair industri penyamakan kulit di daerah Bogor menunjukkan bahwa limbah tersebut berwarna biru kehijauan dan mengandung krom sebesar 2600,97 ppm.

Nilai BOD dan COD limbah cair industri penyamakan kulit pada penelitian ini masing-masing sebesar 1216,10 mg/L dan 17753,33 mg/L. Nilai tersebut tergolong sangat tinggi dan melebihi baku mutu limbah cair untuk industri penyamakan kulit menurut KLH (2010). Tingginya nilai BOD dan COD disebabkan air limbah penyamakan kulit mengandung bahan-bahan organik yang berasal dari kulit. Air limbah penyamakan kulit secara umum mengandung bagian-bagian dari kulit seperti bulu, sisa daging dan potongan kulit (Bapedal 1996). Hasil penelitian Agustinus (2010) tentang limbah cair industri penyamakan kulit di daerah Garut menunjukkan bahwa limbah tersebut mengandung nilai BOD dan COD masing-masing sebesar 2380 mg/L dan 3912 mg/L. Menurut Kasam et al. (2005), nilai COD pada limbah industri dapat mencapai 60000 mg/L. Nilai pH limbah cair industri penyamakan kulit pada penelitian ini sebesar 2,68. Nilai tersebut tidak sesuai dengan baku mutu limbah cair untuk industri penyamakan kulit menurut KLH (2010), yaitu nilai pH berkisar 6,0-9,0. Salah satu tahapan proses penyamakan kulit adalah tahap pengasaman untuk menyesuaikan dengan penyamak krom yang mempunyai pH 2,5-3 (Alihniar 2011).

Aplikasi Karbon Aktif sebagai Penjerap pada Limbah Cair Industri Penyamakan Kulit

Limbah cair industri penyamakan kulit mengandung bahan kimia yang berbahaya sehingga akan menimbulkan pencemaran terhadap lingkungan dan memberikan dampak negatif terhadap kesehatan masyarakat apabila langsung dibuang ke lingkungan perairan. Limbah tersebut sebelum dibuang ke perairan maka perlu dilakukan pengelolaan terlebih dahulu. Salah satu cara untuk mengelola limbah tersebut adalah dengan penggunaan karbon aktif sebagai penjerap. Penggunaan karbon aktif dilakukan untuk mengetahui kemampuan karbon aktif dalam menurunkan kandungan logam berat krom, nilai BOD dan COD serta perubahan nilai pH. Pengelolaan limbah dengan menggunakan karbon aktif dilakukan pada lama waktu kontak dan konsentrasi karbon aktif yang berbeda. Lama waktu kontak yang digunakan adalah 0,5; 1; 1,5; dan 2 jam serta konsentrasi karbon aktif yang digunakan adalah 0; 1; 2; dan 3% (Lampiran 1).

Nilai krom (Cr)

Gambar 8 Nilai krom (Cr) limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ), dan 3% ( ). Huruf berbeda menunjukkan pengaruh yang berbeda nyata (p<0,05) terhadap krom.

Nilai krom tertinggi pada penelitian ini terdapat pada perlakuan lama waktu kontak 0,5 jam dengan konsentrasi karbon aktif 0% yaitu sebesar 4849,12 ppm sedangkan nilai krom terendah terdapat pada perlakuan lama waktu kontak 0,5 jam dengan konsentrasi karbon aktif 3% yaitu sebesar 3572,76 ppm (Lampiran 13). Perlakuan lama waktu kontak dan interaksi antara lama waktu kontak dan konsentrasi karbon aktif memberikan pengaruh nyata terhadap nilai Cr yang dihasilkan (p<0,05) (Lampiran 14 dan 15). Nilai krom yang dihasilkan setelah penambahan karbon aktif belum sesuai dengan baku mutu yang ditetapkan KLH (2010), yaitu kadar krom maksimum pada limbah cair industri penyamakan kulit sebesar 0,60 ppm.

21

Nilai Biological Oxygen Demand (BOD)

Biological Oxygen Demand adalah banyaknya oksigen yang diperlukan oleh

organisme pada saat pemecahan bahan organik pada kondisi aerobik. Parameter BOD secara umum digunakan untuk menentukan tingkat pencemaran air buangan (Salmin 2005). Hasil penggunaan karbon aktif terhadap kandungan BOD pada limbah cair industri penyamakan kulit dengan lama waktu kontak berbeda disajikan pada Gambar 9.

Gambar 9 Nilai BOD limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ), dan 3% ( ). Huruf berbeda menunjukkan pengaruh yang berbeda nyata (p<0,05) terhadap nilai BOD.

Nilai BOD yang dihasilkan pada penelitian ini menunjukkan bahwa nilai tertinggi terdapat pada perlakuan lama waktu kontak 0,5 jam dengan konsentrasi karbon aktif 0% yaitu sebesar 1486,34 mg/L sedangkan nilai BOD terendah terdapat pada perlakuan lama waktu kontak 1 jam dengan konsentrasi karbon aktif 3% yaitu sebesar 438,21 mg/L (Lampiran 16). Nilai BOD yang dihasilkan setelah penambahan karbon aktif belum sesuai dengan baku mutu yang ditetapkan KLH (2010), yaitu kadar BOD maksimum pada limbah cair industri penyamakan kulit sebesar 50 mg/L. Perlakuan lama waktu kontak dan konsentrasi karbon aktif memberikan pengaruh nyata terhadap kadar BOD yang dihasilkan (p<0,05), tetapi interaksi antara keduanya tidak memberikan pengaruh berbeda nyata (p>0,05) (Lampiran 17 dan 18).

Nilai BODyang dihasilkan pada penelitian ini menunjukkan bahwa semakin tinggi konsentrasi karbon aktif maka nilai BOD semakin rendah. Hal ini berarti karbon aktif yang digunakan mampu menyerap bahan organik yang terkandung pada limbah cair industri penyamakan kulit. Perbedaan lama waktu kontak menghasilkan nilai BOD yang berfluktuatif. Lama waktu kontak dari 0,5 jam ke 1 jam menghasilkan nilai BOD yang cenderung menurun sedangkan dari 1 jam ke 1,5 jam, nilai BOD meningkat. Hal ini diduga karena lama waktu kontak 1 jam merupakan waktu optimum untuk menyerap bahan organik yang terkandung pada limbah cair industri penyamakan kulit. Penelitian Faujiah (2012) menunjukkan bahwa penambahan karbon aktif pada limbah cair batik menghasilkan nilai BOD

cenderung menurun seiring lamanya waktu kontak. Penurunan nilai BOD juga dipengaruhi adanya krom yang terdapat pada limbah tersebut. Hal ini sesuai dengan pernyataan Ardeniswan et al. (1997) yang menyatakan bahwa zat toksis seperti krom yang terkandung dalam contoh air akan mengakibatkan konsentrasi oksigen terlarut yang diperoleh akan tinggi sedangkan nilai BOD-nya rendah.

Nilai Chemical Oxygen Demand (COD)

Chemical Oxygen Demand adalah ukuran bagi pencemaran air oleh zat-zat

organik dan anorganik yang mengakibatkan berkurangnya oksigen terlarut dalam air (Gwaski et al. 2013). Nilai COD juga merupakan salah satu parameter yang menunjukkan tingkat pencemaran suatu perairan. Hasil penggunaan karbon aktif terhadap kandungan COD pada limbah cair industri penyamakan kulit dengan lama waktu kontak berbeda disajikan pada Gambar 10.

Gambar 10 Nilai COD limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ), dan 3% ( ). Huruf berbeda menunjukkan pengaruh yang berbeda nyata (p<0,05) terhadap nilai COD.

Nilai COD tertinggi terdapat pada perlakuan lama waktu kontak 2 jam dengan konsentrasi karbon aktif 0% yaitu sebesar 18886,67 mg/L sedangkan nilai COD terendah terdapat pada perlakuan lama waktu kontak 2 jam dengan konsentrasi karbon aktif 2% yaitu sebesar 9553,33 mg/L (Lampiran 19). Nilai baku mutu COD yang ditetapkan KLH (2010), yaitu kadar COD maksimum pada limbah cair industri penyamakan kulit sebesar 110 mg/L dan nilai COD pada penelitian ini belum sesuai dengan baku mutu tersebut. Perlakuan konsentrasi karbon aktif dan interaksi antara lama waktu kontak dan konsentrasi karbon aktif memberikan pengaruh nyata terhadap kadar COD yang dihasilkan (p<0,05), tetapi waktu aktivasi tidak berpengaruh nyata (p>0,05) (Lampiran 20 dan 21).

23

permukaan arang aktif untuk mengadsorpsi bahan organik lebih besar. Lama waktu kontak yang berbeda pada penelitian ini menghasilkan nilai COD yang berfluktuatif. Hal ini sesuai dengan penelitian Faujiah (2012) yang juga menghasilkan nilai COD yang berfluktuatif pada lama waktu kontak yang berbeda. Nilai COD yang berfluktuatif diduga karena karbon aktif memiliki sifat jenuh pada lama waktu kontak tertentu sehingga mengurangi daya penyerapannya terhadap bahan organik. Daya sorpsi terhadap zat organik juga bersifat revesible

sehingga zat organik yang telah diserap oleh karbon aktif dapat terlepas kembali. Hal ini menyebabkan kandungan bahan organik pada limbah bertambah sehingga nilai COD juga meningkat. Notodarmojo (2005) menyatakan bahwa proses adsorpsi terhadap zat organik merupakan adsorpsi fisik dan didominasi oleh gaya

van der Waals yang merupakan ikatan yang lemah sehingga bersifat revesible.

Nilai pH

Nilai pH merupakan salah satu parameter yang penting dalam menentukan kualitas air. Nilai pH yang terlalu tinggi ataupun terlalu rendah tidak baik untuk suatu lingkungan perairan. Hasil penggunaan karbon aktif terhadap nilai pH pada limbah cair industri penyamakan kulit dengan lama waktu kontak berbeda disajikan pada Gambar 11.

Gambar 11 Nilai pH limbah industri penyamakan kulit dengan lama kontak berbeda dan konsentrasi karbon aktif 0% ( ), 1% ( ), 2% ( ), dan 3% ( ). Huruf yang sama menunjukkan pengaruh yang tidak berbeda nyata (p>0,05) terhadap nilai pH.

Nilai pH yang diperoleh pada penelitian ini berkisar antara 2,66-2,72 (Lampiran 22). Nilai pH yang dihasilkan setelah penambahan karbon aktif belum sesuai dengan baku mutu yang ditetapkan KLH (2010), yaitu kadar pH maksimum pada limbah cair industri penyamakan kulit sebesar 6,0-9,0. Nilai pH tidak dipengaruhi secara nyata oleh perlakuan lama waktu kontak, konsentrasi karbon aktif dan interaksi antara keduanya (p>0,05) (Lampiran 23). Nilai pH yang rendah disebabkan karbon aktif lebih banyak menyerap logam krom dan bahan-bahan organik yang terkandung pada limbah cair sehingga penyerapan ion H+ menjadi kurang maksimal. Menurut Notodarmojo (2005), umumnya pH tinggi akan

a a a a a a a a a a a a a a a a

1,00 1,50 2,00 2,50 3,00

0 0,5 1 1,5 2

pH

Lama kontak (jam)

meningkatkan daya sorpsi untuk adsorpsi kation. Menurut Sulistiowati dan Ulfin (2012), adanya kompetitor lain dalam limbah cair menyebabkan penyerapan terhadap suatu zat menjadi rendah. Penelitian Nagashanmugam dan Srinivasan (2011) menunjukkan bahwa air limbah yang mengandung Cr memiliki nilai pH 2,0 dan setelah penambahan arang aktif komersial maka nilai pH yang dihasilkan yaitu 3,10.

Aplikasi karbon aktif dari limbah padat agar menunjukkan bahwa perlakuan lama waktu kontak 0,5 jam dan konsentrasi karbon aktif 3% mampu menurunkan nilai krom secara signifikan dari 4371,21 ppm menjadi 3572,76 ppm, selanjutnya perlakuan lama waktu kontak 1 jam dengan konsentrasi karbon aktif 3% mampu menurunkan nilai BOD dan COD secara signifikan yang masing-masing dari 1216,10 mg/L dan 17753,33 mg/L menjadi 438,21 mg/L dan 11770,00 mg/L, namun pada nilai pH tidak dipengaruhi secara nyata. Penelitian Nafie et al. (2013) yang menggunakan arang aktif dari tempurung lontar sebagai adsorben menghasilkan konsentrasi arang aktif optimum untuk menyerap Ca(II) adalah sebesar 2,5% (2,5 gram arang aktif dalam 100 mL adsorbat). Penelitian Wardhani

et al. (2010) menghasilkan konsentrasi optimum arang aktif dari kayu sebesar

3,2% (4 gram arang aktif dalam 125 mL adsorbat) untuk mengadsorpsi raksa (Hg). Penelitian Setiawan et al. (2007) menunjukkan bahwa perlakuan waktu kontak 1 jam mampu menurunkan bahan organik yang terdapat pada limbah tekstil dengan menggunakan karbon-TiO2.

KESIMPULAN DAN SARAN

Kesimpulan

Limbah padat agar yang digunakan sebagai bahan baku pembuatan karbon aktif memiliki kadar air sebesar 8,38%, kadar abu 61,29%, kadar protein 2,01%, kadar lemak 0,47% dan kadar serat kasar 6,54%. Karbon aktif terbaik dihasilkan dari perlakuan konsentrasi H3PO4 10% dengan waktu aktivasi 15 jam, hal ini ditunjukkan dengan tingginya nilai kadar karbon aktif murni dan daya serap karbon aktif terhadap iod yang masing-masing sebesar 12,35% dan 1090,80 mg/g serta berbeda nyata terhadap perlakuan lainnya. Hasil aplikasi karbon aktif pada limbah cair industri penyamakan kulit menunjukkan bahwa perlakuan lama waktu kontak 0,5 jam dan konsentrasi karbon aktif 3% mampu menurunkan kandungan logam berat krom secara signifikan, selanjutnya penurunan nilai BOD dan COD secara signifikan diperoleh dari perlakuan lama waktu kontak 1 jam dan konsentrasi karbon aktif 3%, namun untuk nilai pH tidak berpengaruh nyata terhadap karakteristik limbah cair industri penyamakan kulit.

Saran

25

PERSANTUNAN

Penelitian ini merupakan bagian dari penelitian BOPTN Tahun Anggaran 2013 dengan Kode MAK 2013.089.521219 yang diketuai oleh Dr Majariana

Krisanti SPi, MSi dengan judul penelitian “Penggunaan Kar on Aktif dari Lim ah Padat Agar dalam Pengolahan Lim ah Cair Industri Tekstil”. Penulis

mengucapkan terima kasih kepada Dr Majariana Krisanti SPi, MSi atas bimbingan, nasihat dan pendanaannya sehingga penulis dapat menyelesaikan penelitian ini.

DAFTAR PUSTAKA

Afif AK. 2011. Pemanfaatan limbah padat proses pengolahan agar PT Agarindo Bogatama sebagai media tanam hortikultura [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Agustinus ETS. 2010. Peningkatan selektivitas daya serap SMAC (Surfactant

Modified Activated Carbon) terhadap chromium hexavalent (Cr+6) [laporan

penelitian]. Bandung (ID): Pusat Penelitian Geoteknologi LIPI.

Alexander KTW, Corning DR, Cory NJ, Donohue VJ, Sykes RL. 1992. Environmental and safety issues–clean technology and environmental auditing. Journal of Leather Technol. Chem. 76(1):17–23.

Alihniar F. 2011. Kajian implementasi produksi bersih di industri penyamakan kulit (Kasus Desa Cibuluh, Kecamatan Bogor Utara) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

[AOAC] Association of Official Analytical Chemist. 1980. Official Method of Analysis of the Association of Official Analytical of Chemist. Arlington (US): The Association of Official Analytical Chemist, Inc.

__________________________________. 2003. Official Method of Analysis of

the Association of Official Analytical of Chemist. Arlington (US): The

Association of Official Analytical Chemist, Inc.

_________________________________. 2005. Official Method of Analysis of

the Association of Official Analytical of Chemist. Arlington (US): The

Association of Official Analytical Chemist, Inc.

[APHA] American Public Health Association. 2012. APHA 5210-B-2012: 5-Days

BOD Test. Washington (US): American Public Health Association.

___________________________________. 2012. APHA 5220-D-2012: Closed

Reflux, Colorimetric Method. Washington (US): American Public Health

Association.

Ardeniswan, Mulyati Y, Tontowi, Rahman A. 1997. Evaluasi kembali metode analisis untuk penetapan nilai BOD di Indonesia. Buletin IPT. 3(2):19-26. ISSN:0854-4700.

[ASTM] American Society for Testing and Material. 1999. ASTM D 4607-94: Standard Test Method for Determination of Iodine Number of Activated

[Bapedal] Badan Pengendalian Dampak Lingkungan. 1996. Buku Panduan

Teknologi Pengendalian Dampak Lingkungan Industri Penyamakan Kulit.

Jakarta (ID): Bapedal.

Budiono A, Suhartana, Gunawan. 2009. Pengaruh aktivasi arang tempurung kelapa dengan asam sulfat dan asam fosfat untuk adsorpsi fenol [catatan penelitian]. Semarang (ID): Universitas Diponegoro.

Cavaco SA, Fernandes S, Augusto CM, Quina MJ, Ferreira LMG. 2009. Evaluation of chelating ion-exchange resins for separating Cr (III) from industrial effluents. Journal of Hazard Material. 169. 516–523.

Devi BV, Jahagirdar AA, Ahmed MNZ. 2012. Adsorption of chromium on activated carbon prepared from coconut shell. International Journal of

Engineering Research and Applications. 2(5):364-370. ISSN:2248-9622.

Devis FH. 2008. Bioetanol berbahan dasar ampas rumput laut Kappaphycus

alvarezii [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Djatmiko B, Ketaren S, Setyahartini S. 1985. Pengolahan Arang dan

Kegunaannya. Bogor (ID): Agro Industri Press.

Faujiah F. 2012. Pemanfaatan karbon aktif dari limbah padat industri agar-agar sebagai adsorben logam berat dan bahan organik dari limbah industri tekstil [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Gwaski PA, Hati SS, Ndahi NP, Ogugbuaja VO. 2013. Modeling parameters of oxygen demand in the aquatic environment of lake chad for depletion estimation. ARPN Journal of Science and Technology. 3(1):116-123. ISSN:2225-7217.

Hartanto S, Ratnawati. 2010. Pembuatan karbon aktif dari tempurung kelapa sawit dengan metode aktivasi kimia. Jurnal Sains Materi Indonesia. 12(1):12-16. Hartati S. 2001. Pemanfaatan limbah agar-agar kertas untuk produksi enzim

selulase dari kapang Trichoderma viride [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Hendartomo T. 2003. Analisis efisiensi dan benefit cost ratio pengoperasian instalasi pengolah air limbah (IPAL) industri penyamakan kulit (studi kasus PT. Budi Makmur Jayamurni Yogyakarta Tahun 2002) [tesis]. Yogyakarta (ID): Universitas Gadjah Mada.

Hendra D. 2006. Pembuatan arang aktif dari tempurung kelapa sawit dan serbuk kayu gergajian campuran. Jurnal Penelitian Hasil Hutan. 24(2):117–132. ________. 2007. Pembuatan arang aktif dari limbah pembalakan kayu puspa

dengan teknologi produksi skala semi pilot [The manufacture of activated charcoal from logging waste of puspa wood implemeting production technology in semi pilot scale]. Jurnal Penelitian Hasil Hutan. 25:93-107. Hendra D, Darmawan S. 2007. Sifat arang aktif dari tempurung kemiri (The

properties of activated charcoal from candle nut shell). Jurnal Penelitian

Hasil Hutan. 25(4):291-302.

Irianto HE, Giyatmi S. 2009. Teknologi Pengolahan Hasil Perikanan. Jakarta (ID): Universitas Terbuka.