PENAMBAHAN MAGNESIUM BERLEBIH DALAM

MENGHASILKAN SILIKON MURNI DARI SEKAM

PADI SEBAGAI BAHAN SEMIKONDUKTOR

OTTO MUZIKARNO

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Penambahan Magnesium Berlebih dalam Menghasilkan Silikon Murni dari Sekam Padi sebagai Bahan Semikonduktor adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2013

Otto Muzikarno

RINGKASAN

OTTO MUZIKARNO. Penambahan Magnesium Berlebih dalam Menghasilkan Silikon Murni dari Sekam Padi sebagai Bahan Semikonduktor. Dibimbing oleh IRZAMAN dan ETI ROHAETI.

Padi adalah salah satu tanaman budidaya yang terpenting dalam peradaban manusia. Padi juga merupakan salah satu sumber karbohidrat utama mayoritas penduduk di Indonesia. Badan Pusat Statistik (BPS 2012), memperkirakan pada tahun 2012 produksi padi mencapai 68.59 juta ton atau naik sebesar 2.84 juta ton (4.13%) dibandingkan tahun 2011. Melihat hal ini, maka akan muncul limbah pertanian berupa sekam padi. Sebagian besar limbah yang dihasilkan dari proses pengolahan beras selama ini hanya dibakar atau dibuang begitu saja (Azadi et al

2010). Pemanfaatan tungku sekam padi yang dikembangkan oleh IPB sejak tahun 2007, menghasilkan limbah lain berupa limbah arang sekam padi (Irzaman et al

2007). Arang sekam padi diketahui mengandung silikon dioksida sebesar 95.14% (Suparman et al 2010) dan memiliki potensi untuk menghasilkan silikon murni dengan kadar 40.78% (Hikmawati 2010) dan 42.29% (Ahmad L 2012).

Penelitian ini bertujuan untuk memeriksa karakteristik silikon bubuk yang diperoleh dari arang sekam padi dengan menggunakan metode reduksi kimia, yaitu mereduksi silikon dioksida menggunakan magnesium (Mg) bubuk dengan menvariasikan perbandingan jumlah silikon dioksida dengan magnesium serta pencuciannya dengan menggunakan larutan HCl dalam pemurnian. Silikon dioksida dan silikon yang diperoleh akan dianalisis dengan menggunakan X-Ray Difraction (XRD), Scanning Electron Microscope-Energy Distersive X-Ray

(SEM-EDX), LCR meter dan I-V meter.

Pembuatan silikon melalui 3 (tiga) tahapan, pembuatan arang sekam, silikon dioksida dan silikon. Pembuatan arang sekam melalui beberapa tahap. Mula-mula sekam padi dikeringkan dengan bantuan sinar matahari dengan tujuan mempercepat proses pembakaran. Kemudian sekam padi ditimbang sebesar 5000 gram (5 kg), dimasukan ke dalam tungku sekam dan dilanjutkan dengan proses pembakaran, kemudian arang sekam padi ditimbang. Pada proses ini dihasilkan arang sekam padi sebesar 1440 gram (1.44 kg).

ditimbang, kemudian hasilnya diuji SEM-EDX, LCR meter dan I-V meter (Ahmad L 2012).

Proses berikutnya untuk mendapatkan silikon, silikon dioksida dicampurkan dengan reduktor yaitu magnesium bubuk dengan menvariasikan perbandingan mulai dari perbandingan 5:6 dan 1:1. Setelah dicampur, kemudian dipanaskan dalam tanur selama 1 jam dengan suhu 650 oC. Setelah dipanaskan, campuran yang diperoleh ditimbang, kemudian dicuci dengan 75 mL HCl 3% teknis. Kemudian dipanaskan di atas hotplate dengan pengaturan suhu 200oC dan diaduk dengan magnetic stirrer pada kecepatan 240 rpm selama 2 jam. Lalu sampel dicuci lagi dengan HCl 3% teknis 300 mL, 1 jam, 240 rpm, sebanyak 1 kali (Hikmawati 2010). Sampel disaring dan dicuci dengan akuades panas (suhu sekitar 90-100 oC) berulang-ulang sehingga bebas asam, lalu dikeringkan dalam tanur pada suhu 110 oC selama 12 jam (Hikmawati 2010 dan Ahmad L 2012).

Selanjutnya dilakukan variasi kecepatan pengadukan yaitu 240 rpm, 600 rpm, 800 rpm dan 1000 rpm dengan besar suhu dan lama pengadukan sama yaitu 200 oC dan 2 jam. Residu dicuci dengan akuades panas lalu disaring dan dikeringkan dalam tanur 110 oC selama 12 jam. Proses berikutnya dilakukan variasi lama waktu pengadukan dengan variasi suhu dalam mereduksi silikon dioksida dengan magnesium yaitu 2 jam, 3 jam dan 4 jam dengan masing-masing variasi suhu 125 oC, 130 oC dan 135 oC. Residu dicuci dengan akuades panas lalu disaring dan dikeringkan dalam tanur 110 oC selama 12 jam.

Berdasarkan hasil analisis XRD menunjukkan bahwa struktur silikon dioksida tetragonal dengan konstanta kisi a = b = 10.1457 Ǻ dan c = 90.4578 Ǻ, sedangkan silikon memiliki struktur kubus dengan konstanta kisi a = 5.4425 Ǻ. Hasil SEM bahwa setelah perlakuan reduksi kimia terjadi perubahan pada morfologi silikon dioksida, dan dimungkinkan terjadi pula perubahan struktur silikon dioksida menjadi silikon. Terlihat pula bahwa permukaan silikon dioksida maupun silikon belum homogen. Hasil EDX untuk silikon dioksida sekitar 76.17%-85.20% dan silikon 60.87%. Analisis sifat listrik dilakukan dengan menggunakan LCR meter dan I-V meter dan diketahui bahwa silikon dioksida dan silikon memiliki karakteristik semikonduktor dengan nilai konduktivitas listrik mulai dari 10-8 S/cm, dimana konduktivitas listrik dari silikon memiliki nilai lebih tinggi daripada silikon dioksida. Kurva I-V menunjukkan bahwa silikon dioksida merupakan dioda sedangkan silikon bersifat resistor.

SUMMARY

OTTO MUZIKARNO. Addition of Magnesium in Excess Produce Silicon of Pure Rice Husk as Semiconductor Materials. Supervised by IRZAMAN and ETI ROHAETI.

Rice is one of the most important cultivated plants in human civilization. Rice is also one of the main carbohydrate source the majority of the population in Indonesia. Central Statistics Agency (BPS 2012), estimates that in 2012 rice production reached 68.59 million tons, up by 2.84 million tonnes (4:13%) than in 2011. Seeing this, then it will appear in the form of agricultural waste rice husk. Most of the waste generated from the processing of rice had only burned or thrown away (Azadi et al 2010). Utilization of rice husk furnace developed by IPB since 2007, generating more waste in the form of waste rice husk (Irzaman et al 2007). Rice husk charcoal is known to contain at 95.14% silicon dioxide (Supaman et al 2010) and has the potential to produce pure silicon with a rate 40.78% (Hikmawati 2010) and 42.29% (Ahmad L 2012).

This study aimed to examine the characteristics of silicon powder obtained from rice husk by chemical reduction method, which reduces the silicon dioxide using magnesium (Mg) powder to vary the ratio of the amount of silicon dioxide with magnesium and washing with a solution of HCl in the purification. Silicon dioxide and silicon obtained will be analyzed using X-Ray Difraction (XRD), Scanning Electron Microscope-Energy Distersive X-Ray (SEM-EDX), LCR meter and I-V meter.

Manufacture of silicon through three (3) phases, husk charcoal, silicon dioxide and silicon. Husk charcoal through several stages. At first the rice husk is dried with the aid of sunlight with the purpose of accelerating the combustion process. Then the rice husks were weighed at 5000 grams (5 kg), entered into a husk furnace and continued with the process of burning, then the rice husk charcoal weighed. In this process produced rice husk for 1440 grams (1.44 kg).

Rice husk as much as 40 grams put in porcelain dish and baked in a kiln at a temperature initially 400 °C for 2 hours, subsequent heating to temperatures of 1000 °C for 1 hour with the temperature rising rate setting by 1 °C/minutes and 5 ° C/minutes. After the ash obtained by burning weighed, then washed rice husk ash using hydrochloric acid (HCl) 3% technical which 12 mL of HCl 3% for 1 gram of technical rice husk ash, then heated over a hotplate with temperature settings 200 °C and stirred with magnetic stirrer at a speed of 240 rpm for 2 hours. Subsequently washed with hot distilled water (temperature of about 90-100 °C) repeatedly until acid-free (tested with litmus paper), and then filtered through ash-free paper. Screening results (residue separated from the filter paper) is inserted in the porcelain dish is then heated in a furnace at temperatures of 1000 °C for 1 hour with a temperature rise of 1 °C/minutes and 5 °C/minutes until the silicon dioxide remaining white. The samples were cooled in the furnace and weighed, then the result is tested SEM-EDX, LCR meter and I-V meter (Ahmad L 2012).

heated above 200 oC hotplate with temperature control and stirring with a magnetic stirrer at a speed of 240 rpm for 2 hours. Then the sample was washed again with for HCl 3% technical 300 mL, 1 hour, 240 rpm, 1 time (Hikmawati 2010). Samples were filtered and washed with hot distilled water (temperature of about 90-100 °C) repeatedly so free acid, and then dried in a furnace at a temperature of 110 °C for 12 hours (Hikmawati 2010 and Ahmad L 2012).

Subsequently the variation of the stirring speed of 240 rpm, 600 rpm, 800 rpm and 1000 rpm with a large temperature and stirring the same old ie 200 °C and 2 hours. Residue was washed with hot distilled water and then filtered and dried in a 110 °C oven for 12 hours. The next process is to vary the length of time stirring the temperature variation in the reduction of silicon dioxide with magnesium is 2 hours, 3 hours and 4 hours with each variation of temperature 125

o

C, 130 oC and 135 oC. Residue was washed with hot distilled water and then filtered and dried in a 110 °C oven for 12 hours.

Based on the results of XRD analysis showed that the silicon dioxide structure is tetragonal with lattice constants a = b = 10.1457A dan c = 90.4578 A, while the silicon has cube structure with lattice constants a = 5.26971 A. SEM results showed that after reduction treatment chemical changes on the morphology of silicon dioxide, and it is possible there were also changes in the structure of silicon dioxide to silicon. Seen that the surface of silicon dioxide and silicon has not homogeneous. EDX results for silicon dioxide of about 76.17%-85.20% and silicon 60.87%. Analysis of electrical properties was performed using the LCR meter and I-V meter, and was known that the silicon dioxide and silicon have the characteristics of semiconductor with electrical conductivity values ranging from 10-8 S/cm, where the electrical conductivity of silicon has a value higher than silicon dioxide. The I-V meter curves showed that silicon dioxide is a diode and silicon is a resistor.

© Hak Cipta Milik IPB, Tahun 2013

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Biofisika

PENAMBAHAN MAGNESIUM BERLEBIH DALAM

MENGHASILKAN SILIKON MURNI DARI SEKAM

PADI SEBAGAI BAHAN SEMIKONDUKTOR

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

Judul Tesis : Penambahan Magnesium Berlebih dalam Menghasilkan Silikon Murni dari Sekam Padi sebagai Bahan Semikonduktor

Nama : Otto Muzikarno NIM : G751110091

Disetujui oleh Komisi Pembimbing

Dr Ir Irzaman, MSi Ketua

Dr Dra Eti Rohaeti, MS Anggota

Diketahui oleh

Ketua Program Studi Biofisika

Dr Agus Kartono, MSi

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Desember 2013 ini ialah Silikon dari sekam padi, dengan judul Penambahan Magnesium Berlebih dalam Menghasilkan Silikon Murni dari Sekam Padi sebagai Bahan Semikonduktor.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Irzaman, MSi dan Ibu Dr Dra Eti Rohaeti, MS selaku pembimbing, dan Bapak Dr Agus Kartono, MSi serta Bapak Dr Ir Irmansyah, MSi telah banyak memberi saran dan dukungan. Di samping itu, penghargaan penulis sampaikan kepada Bapak Slamet dan Ahmad dari Laboratorium BPPT Hasil Hutan Bogor, Bapak Toni dari Laboratorium Elektronika, serta Ibu Nunung dan Bapak Eman di Laboratorium Kimia Analitik yang telah membantu selama pengumpulan data dan eksperimen, teman-teman Biofisika 2011 dan 2012, teman-teman seperjuangan dari Riau. Ungkapan terima kasih juga disampaikan kepada Abah (Alm), Omak, Mertua, Kakak, Abang, Istriku, Adik-adikku dan Anak-anakku tercinta dan tersayang serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2013

Otto Muzikarno

DAFTAR ISI

Silikon Sebagai Bahan Semikonduktor 7

Sifat Listrik Silikon 7

Magnesium 7

Analisis XRD dan SEM-EDX 8

3 METODE 11

Waktu Dan Tempat Penelitian 11

Bahan 11

Alat 11

Prosedur Kerja 11

Pembuatan Arang Sekam Padi 11

Pembuatan Silikon Dioksida 12

Pembuatan Silikon 12

Analisis XRD 13

Analisis SEM-EDX 13

Analisis LCR meter dan I-V meter 13

4 HASIL DAN PEMBAHASAN 14

EDX Silikon Dioksida dan Silikon 14

XRD Silikon Dioksida dan Silikon 18

SEM Silikon Dioksida dan Silikon 19

Konduktivitas Listrik Silikon Dioksida dan Silikon 20 Kapasitansi dan Konstanta Dielektrik Silikon Dioksida dan Silikon 21

Kurva I-V Silikon Dioksida dan Silikon 24

5 KESIMPULAN DAN SARAN 25

Simpulan 25

Saran 25

DAFTAR PUSTAKA 26

LAMPIRAN 28

RIWAYAT HIDUP 43

DAFTAR TABEL

1 Kandungan kimia sekam padi pada kondisi kering (IPSIT) 3 2 Komposisi silikon dioksida dalam abu sekam padi para peneliti 4

3 Resistivitas dan konduktivitas material 7

4 Hasil analisis EDX silikon dioksida 14

5 Hasil analisis EDX silikon 15

6 Hasil analisis EDX reduksi silikon dioksida dengan magnesium variasi rpm 16

7 Hasil analisis EDX reduksi silikon dioksida dengan magnesium variasi

rpm, suhu dan waktu 16

8 Perbandingan hasil silikon metode A dan B 17

9 Perbandingan silikon hasil penelitian dengan plat silikon 17

DAFTAR GAMBAR

1 Struktur silikon dioksida (Sunarya 2008) 4

2 Gambar dua dimensi ikatan silikon dioksida (a) amorf (b) kristalin

(Della et al 2002) 5

3 Struktur dua dimensi kristal silikon (Hamonangan 2009) 6

4 Silikon bubuk (Hikmawati 2010) 6

5 Magnesium bubuk (Merck 2013) 8

6 Pola XRD silikon dioksida amorf abu sekam padi (Feng Q et al 2004) 8 7 Pola difraksi sinar X dari sampel standar silikon (Ikram et al 1988) 9 8 Data standar difraksi sinar X untuk silikon bubuk dari ICCD 9 9 Analisis SEM dari (a) abu sekam padi (b) Karbon aktif (c) Magnesium

(Larbi 2010) 10

10 Pola difraksi sinar X untuk silikon dioksida dan silikon 18 11 Hasil analisis SEM untuk silikon dioksida dan silikon 19 12 Konduktivitas untuk silikon dioksida dan silikon 20 13 Perbedaan material berdasarkan konduktivitas listrik (Kwok 1995) 21

14 Kapasitansi untuk silikon dioksida dan silikon 22

15 Konstanta dielektrik untuk silikon dioksida dan silikon 23

16 Hubungan I-V untuk silikon dioksida dan silikon 24

DAFTAR LAMPIRAN

1 Diagram alir penelitian 29

2 Perhitungan EDX silikon dioksida dan silikon 30

3 Perhitungan XRD silikon dioksida dan silikon 34

4 Perhitungan nilai konduktivitas listrik silikon dioksida dan silikon 37 5 Perhitungan nilai konstanta dielektrik silikon dioksida dan silikon 39 6 Tampilan PCPDF WIN 1997 dari JCPDS ICDD silikon dioksida dan

silikon 41

7 Sampel hasil penelitian 42

1

PENDAHULUAN

Latar Belakang

Padi merupakan salah satu tanaman budidaya terpenting dalam kehidupan manusia, karena padi merupakan sumber karbohidrat utama mayoritas penduduk di dunia, khususnya Indonesia. Indonesia merupakan salah satu penghasil padi terbesar di wilayah Asia Tenggara. Badan Pusat Statistik (BPS 2012), menjelaskan data produksi padi pada tahun 2012 terus mengalami peningkatan sekitar 68.59 juta ton atau naik sebesar 2.84 juta ton (4.31%) dibandingkan tahun 2011. Tiap ton menghasilkan 72% beras, 5-8% dedak dan 20-22% sekam (Muthadhi et al 2010). Melihat produksi padi tersebut akan muncul limbah pertanian yang cukup banyak, salah satunya limbah sekam padi.

Sekam padi merupakan limbah hasil penanaman padi yang bersifat keras dan kasar, tahan cuaca serta berkadar gizi rendah dan tidak bernilai secara ekonomis (Rohaeti 1992). Sekam padi adalah salah satu sumber energi biomassa

yang dipandang penting untuk menanggulangi krisis energi di daerah pedesaan. Sumber energi ini belum dimanfaatkan dengan baik. Sekam padi yang dihasilkan dari sebagian besar negara-negara yang memproduksi beras hanya dibakar dan dibuang sebagai limbah (Azadi et al 2010).

Sekam padi dimanfaatkan sebagai bahan bakar pada tungku sekam dimulai sejak tahun 2007. Pemanfaatan tungku sekam yang dikembangkan oleh Institut Pertanian Bogor (IPB), telah memberikan nilai positif dan nilai tambah pada sekam, namun sekaligus memunculkan lagi limbah lain yaitu limbah arang sekam padi (Irzaman et al 2007).

Limbah arang sekam padi sebagai salah satu sumber alternatif penghasil silikon (Hikmawati 2010 dan Ahmad L 2012). Limbah arang sekam padi diketahui mengandung silikon dioksida sebesar 72.1% dan meningkat menjadi 94.95% ketika dibakar pada suhu 700 oC selama 6 jam (Della et al 2002). Penelitian yang menggunakan sekam padi setelah dibakar dengan tungku sekam IPB menghasilkan silikon dengan kadar 40.78% dengan derajat kristalinitasnya sebesar 98.31% (Rohaeti et al 2010).

Limbah arang sekam padi dapat digunakan sebagai salah satu sumber alternatif silikon. Silikon dioksida yang dimurnikan sehingga menghasilkan silikon dapat dimanfaatkan sebagai bahan semikonduktor silikon yang murah, mudah dan ekonomis (Hikmawati 2010).

Perumusan Masalah

2

Tahapan pengasaman ini ditujukan untuk mengurangi impuritas yang terkandung di dalam bahan hasil reduksi, sehingga didapatkan silikon dengan impuritas yang kecil. Dalam menentukan kemurnian silikon yang diperoleh diperlukan komposisi asam yang tepat digunakan pada tahap pencucian ini diantaranya HCl, H2SO4 dan HF.

Tujuan Penelitian

Penelitian ini bertujuan untuk memeriksa karakteristik silikon bubuk yang diperoleh dari arang sekam padi dengan menggunakan metode reduksi kimia, yaitu mereduksi silikon dioksida menggunakan magnesium bubuk dengan menvariasikan perbandingan jumlah silikon dioksida dan magnesium serta pencuciannya dengan menggunakan HCl.

Manfaat Penelitian

Penelitian ini diharapkan dapat menjadi landasan awal pembuatan semikonduktor silikon yang berasal dari limbah arang sekam padi yang dapat dimanfaatkan dan digunakan sebagai bahan alternatif semikonduktor dalam bidang elektronika.

Kerangka Pemikiran

3

2

TINJAUAN PUSTAKA

Sekam Padi

Sekam padi merupakan limbah hasil penanaman padi yang bersifat keras, kasar, tahan cuaca serta berkadar gizi rendah dan tidak bernilai secara ekonomis (Rohaeti 1992). Sekam padi adalah lapisan padi yang meliputi kariopsis, terdiri dari dua belahan (disebut lemma dan palea) yang saling bertautan (Aina et al

2007).

Menurut (Zakharov et al 2003) sekam padi memiliki struktur yang berpori, sehingga mempercepat masuknya oksigen selama pembakaran. Semakin tinggi suhu pada proses pembakaran, maka akan menghasilkan fase kristal yang baik. Sekam padi terdiri dari 40% selulosa, 30% lignin dan 20% silikon dioksida.

Komposisi kimia dari sekam padi adalah 66.67% C, 22.3% SiO2, 7.1% H2,

0.82% Al2O3, 0.78% Fe2O3, 1.10% K2O, 0.78% Na2O, 0.24% CaO dan 0.21%

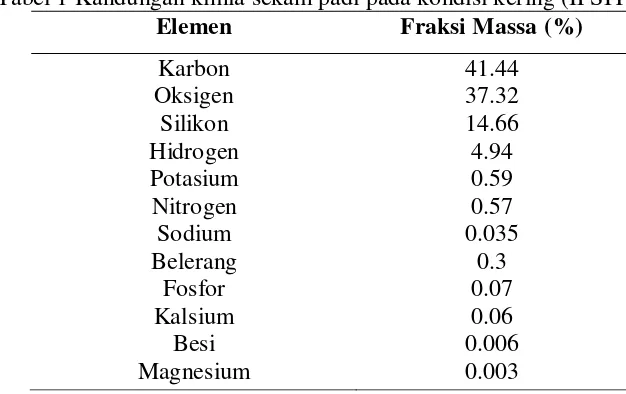

MgO (Genieva et al 2008). Tabel 1 menunjukkan komposisi kimia dari sekam padi dalam keadaan kering.

Tabel 1 menginformasikan bahwa kandungan kimia sekam padi dalam kondisi kering sebagian besar terdiri dari unsur karbon 41.44%, oksigen 37.32% dan silikon 14.66%. kandungan karbon dan oksigen mempunyai jumlah yang cukup besar. Sedangkan keberadaan unsur silikon sebesar 14.66%, ini membuat sekam padi dapat digunakan sebagai sumber silikon alternatif (Hikmawati 2010).

Abu Sekam padi

Abu sekam padi dihasilkan dari pembakaran sekam padi atau arang sekam padi secara terus menerus sehingga bentuknya berubah dan warna abu-abu hingga putih (Tim Kimia FMIPA IPB 1992). Komposisi silikon dioksida dalam abu sekam padi (ditunjukkan pada Tabel 2). Menurut (Mittal 1997) untuk menghasilkan silikon dioksida dari sekam padi, sekam dipanaskan menggunakan suhu 650oC dibantu dengan reaksi menggunakan larutan NaOH dan H2SO4. Abu

Tabel 1Kandungan kimia sekam padi pada kondisi kering (IPSIT)

4

sekam padi merupakan salah satu yang mengandung bahan baku silikon dioksida sekitar (90-98)% setelah mengalami pembakaran lebih tinggi bila dibandingkan dengan limbah pertanian lainnya (Omatola et al 2009).

Tabel 2 menunjukkan kandungan silikon dioksida dalam abu sekam padi cukup tinggi, hal ini menyebabkan abu sekam padi banyak dimanfaatkan di berbagai industri, terutama pada industri chip silikon. Industri chip silikon memanfaatkan silikon dioksida sekam sebagai sumber alternatif silikon (Irzaman

et al 2009). Menurut (Xiong et al 2009), karakteristik sifat dan struktur abu sekam padi dipengaruhi oleh suhu pembakaran, hal ini merupakan yang terpenting untuk optimasi struktur abu sekam padi.

Abu sekam padi merupakan hasil limbah dari penggilingan padi, yang murah dan merupakan sumber silikon dioksida. Abu sekam padi dapat menjadi sumber sintesis silikon dioksida amorf biokeramik dengan biaya murah karena ketersediaannya yang melimpah. Abu sekam padi pada umumnya terbakar dikisaran suhu 500 oC sampai 600 oC untuk mendapatkan silikon dioksida amorf. Silikon dioksida amorf dari abu yang sangat mudah larut dalam larutan alkali serta alkohol methanol hidroksida (Nayak dan Bera 2010).

Silikon Dioksida (SiO2)

Silikon dioksida atau silikon dioksida merupakan senyawa yang umum ditemui dalam kehidupan sehari-hari. Silikon dioksida banyak digunakan sebagai bahan baku industri diantaranya industri gelas, semen dan elektronika. Dalam industri elektronika silikon dioksida digunakan sebagai sumber silikon. Silikon dioksida terbentuk melalui ikatan kovalen yang kuat, serta memiliki struktur lokal yang jelas: empat atom oksigen terikat pada posisi sudut tetrahedral di sekitar atom pusat yaitu atom silikon. Gambar 1 menunjukkan struktur lokal silikon dioksida.

Tabel 2 Komposisi silikon dioksida dalam abu sekam padi para peneliti

Komposisi (%) Peneliti

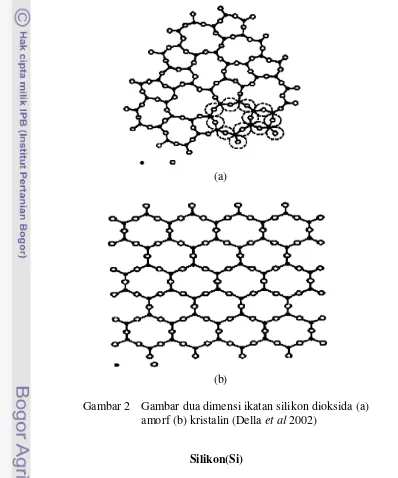

5 Silikon dioksida kristalin pada tekanan atmosfir dapat ditemukan dalam bentuk quarsa, kristobalit dan tridimit, sedangkan pada tekanan tinggi terdapat dalam fasa koesit, shitovit dan keatit. Selain dalam keadaaan kristalin atau bentuk yang beraturan, silikon dioksida juga dijumpai dalam bentuk amorf atau tidak beraturan (Della et al 2002). Silikon dioksida dalam keadaan murni pada suhu kamar merupakan senyawa kimia yang berwujud bubuk putih. Silikon dioksida merupakan senyawa tidak reaktif dan hanya dapat dilarutkan dalam HF dan NaOH.

Silikon(Si)

Silikon adalah salah satu unsur kimia dalam tabel periodik termasuk dalam golongan IV (empat) yang memiliki lambang Si dan nomor atom 14 dan memiliki 4 eletron terluar. Silikon memiliki berat atom 28.0855 g.mol-1, massa jenis 2.33 g.cm-3, titik didih 3265 oC dan titik lebur 1414 oC. silikon ditemukan tidak secara bebas di alam, tetapi dalam bentuk oksidanya atau silikon dioksida. Silikon amorf

(a)

(b)

6

tersedia dalam bentuk bubuk berwarna coklat, mudah meleleh dan menguap. Sedangkan silikon kristal memiliki kilau logam dengan warna abu-abu. Struktur atom kristal silikon, satu inti atom stabil adalah jika dikelilingi oleh 8 elektron. Gambar 3 menunjukkan struktur dua dimensi kristal atom silikon.

Silikon dapat dihasilkan dari abu sekam padi yang banyak mengandung silikon dioksida setelah sekam mengalami pembakaran yang sempurna (Kayal dan Singh 2010). Abu sekam padi diperoleh setelah melalui proses pembakaran. Kemurnian silikon dioksida yang diperoleh dari abu sekam padi sekitar 99%. Pemisahan sekam padi dari butir beras melalui penggilingan selanjutnya sekam dicuci dengan air berulang-ulang sampai semua kotoran hilang. Kemudia dicuci dengan asam selama 1 jam, selanjutnya dibersihkan dengan air suling panas untuk menghilangkan asam dan dikeringkan dalam tanur selama semalam dengan suhu 110 oC. Lalu sekam padi dibakar pada suhu 700 oC selama 6 jam agar terjadi pembakaran sempurna, maka akan diperoleh abu yang berisi silikon dioksida sekitar 96% (Wajri RB 2010).

Menurut (Ikram and Akhter 1988) dan (TIM Kimia IPB 1992) untuk menghasilkan silikon dari silikon dioksida dengan menggunakan magnesium sebagai reduktor. Suhu yang digunakan untuk mereduksi silikon dioksida dengan reduktor magnesium adalah 620 oC sampai 650 oC. Gambar 4 menunjukkan silikon bubuk yang diperoleh dari sekam padi dengan suhu pengabuan 1000 oC dengan warna abu-abu yang memiliki kilau logam (Hikmawati 2010).

Gambar 3 Struktur dua dimensi kristal silikon (Hamonangan 2009)

7 Silikon Sebagai Bahan Semikonduktor

Silikon murni sangat diperlukan dalam produk teknologi semikonduktor dan sel surya (Okutani 2009). Semikonduktor merupakan bahan dasar pembuatan komponen aktif elektronika seperti dioda, transistor dan Integrated Circuit (IC). Pada umumnya semikonduktor bersifat sebagai isolator pada suhu dekat 0oC dan bersifat konduktor pada suhu kamar (Hikmawati 2010). Silikon dan germanium merupakan semikonduktor yang paling banyak digunakan sebagai bahan dasar komponen elektronika.

Resistansi dan konduktansi sebuah bahan semikonduktor dipengaruhi oleh suhu. Semakin tinggi suhu resistansi akan semakin kecil dan konduktansinya akan semakin besar (Jorena 2009). Semikonduktor silikon yang perkembangannya dalam fabrikasi perangkat modern dengan ukuran yang sangat kecil, silikon digunakan karena memiliki keunggulan dan kelebihan yakni dapat dieksplorasi untuk berbagai aplikasi teknologi misalnya dalam mikroelektronika dan optoelektronik (Tewksbury 1995). Berikut diperlihatkan Tabel 3 nilai resistivitas dan konduktivitas berbagai bahan.

Tabel 3 menunjukkan bahwa bahan semikonduktor dapat menghantarkan listrik lebih baik dari pada isolator tetapi lebih rendah jika dibandingkan dengan konduktor.

Sifat Listrik Dari Silikon

Menurut sifat listrik dan nilai konduktivitas dari material dapat dikelompokkan menjadi bahan konduktor, semikonduktor dan isolator. Konduktor merupakan bahan padat yang dapat menghantarkan listrik dengan baik, misalnya logam. Semikonduktor merupakan bahan padat yang sifat hantaran listriknya berada antara bahan konduktor dan bahan isolator, yang mana pada suhu rendah dapat bersifat isolator dan pada suhu tinggi bersifat semikonduktor. Sedangkan isolator merupakan bahan padat yang tidak dapat menghantarkan listrik dengan baik.

Magnesium (Mg)

Magnesium merupakan unsur kimia yang disimbolkan dengan Mg terletak di kelompok IIa dalam tabel periodik, nomor atom 12, berat atom 24.305 g.mol-1.

8

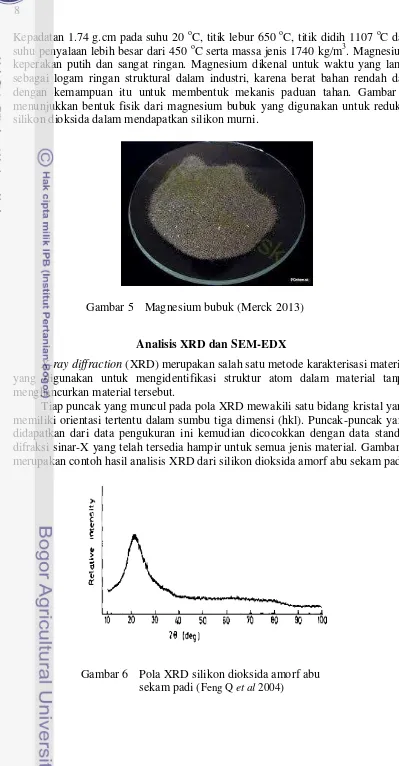

Kepadatan 1.74 g.cm pada suhu 20 oC, titik lebur 650 oC, titik didih 1107 oC dan suhu penyalaan lebih besar dari 450 oC serta massa jenis 1740 kg/m3. Magnesium keperakan putih dan sangat ringan. Magnesium dikenal untuk waktu yang lama sebagai logam ringan struktural dalam industri, karena berat bahan rendah dan dengan kemampuan itu untuk membentuk mekanis paduan tahan. Gambar 5 menunjukkan bentuk fisik dari magnesium bubuk yang digunakan untuk reduksi silikon dioksida dalam mendapatkan silikon murni.

Analisis XRD dan SEM-EDX

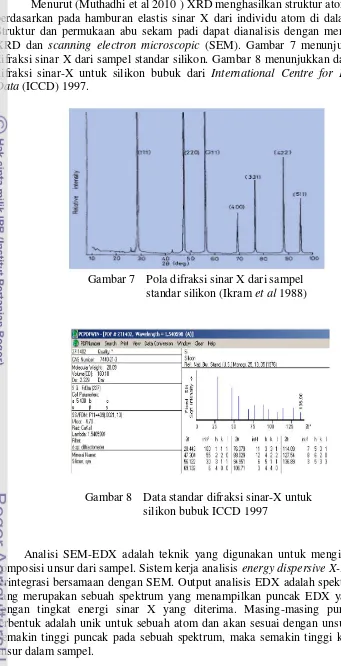

X-ray diffraction (XRD) merupakan salah satu metode karakterisasi material yang digunakan untuk mengidentifikasi struktur atom dalam material tanpa menghancurkan material tersebut.

Tiap puncak yang muncul pada pola XRD mewakili satu bidang kristal yang memiliki orientasi tertentu dalam sumbu tiga dimensi (hkl). Puncak-puncak yang didapatkan dari data pengukuran ini kemudian dicocokkan dengan data standar difraksi sinar-X yang telah tersedia hampir untuk semua jenis material. Gambar 6 merupakan contoh hasil analisis XRD dari silikon dioksida amorf abu sekam padi.

Gambar 5 Magnesium bubuk (Merck 2013)

9 Menurut (Muthadhi et al 2010 ) XRD menghasilkan struktur atom material berdasarkan pada hamburan elastis sinar X dari individu atom di dalam sistem. Struktur dan permukaan abu sekam padi dapat dianalisis dengan menggunakan XRD dan scanning electron microscopic (SEM). Gambar 7 menunjukkan pola difraksi sinar X dari sampel standar silikon. Gambar 8 menunjukkan data standar difraksi sinar-X untuk silikon bubuk dari International Centre for Diffraction Data (ICCD) 1997.

Analisi SEM-EDX adalah teknik yang digunakan untuk mengidentifikasi komposisi unsur dari sampel. Sistem kerja analisis energy dispersive X-ray (EDX) terintegrasi bersamaan dengan SEM. Output analisis EDX adalah spektrum EDX yang merupakan sebuah spektrum yang menampilkan puncak EDX yang sesuai dengan tingkat energi sinar X yang diterima. Masing-masing puncak akan terbentuk adalah unik untuk sebuah atom dan akan sesuai dengan unsur tunggal. Semakin tinggi puncak pada sebuah spektrum, maka semakin tinggi konsentrasi unsur dalam sampel.

Gambar 7 Pola difraksi sinar X dari sampel standar silikon (Ikram et al 1988)

10

SEM merupakan alat yang dapat menunjukkan struktur terkecil dari suatu sampel sampai struktur nano. Gambar 9 menunjukkan contoh hasil analisi SEM dari abu sekam padi, karbon aktif dan magnesium. Hasil analisis SEM abu sekam padi dengan perbesaran 1000 kali, nampak bahwa terdapat banyak pori dengan bentuk partikel dan ukuran yang seragam (Larbi 2010). Menurut (Singh et al

2008) hasil SEM abu sekam padi menunjukkan terdapat beberapa komponen utama yaitu silikon dioksida yang terhidrasi (asam silikon dioksida), selulosa dan hemiselulosa sebanyak (55-60)% dan lignin sekitar 22%.

Gambar 9 Analisis SEM dari : (a) abu sekam padi, (b) karbon

11

3

METODE

Waktu dan Tempat Penelitian

Penelitian akan dilakukan pada bulan Januari hingga April 2013 di Laboratorium Biofisika Material, Laboratorium Fisika Material dan Laboratorium Biofisika Departemen Fisika FMIPA IPB, Laboratorium Penelitian Kimia Analitik Departemen Kimia FMIPA IPB dan Balai Penelitian dan Pengembangan Hasil Hutan Departemen Kehutanan Bogor.

Bahan

Bahan-bahan yang digunakan antara lain sekam padi, asam klorida (HCl) 3% teknis, kertas saring bebas abu (whatman), akuades dan kertas lakmus.

Alat

Peralatan dalam penelitian ini pada umumnya mengacu pada penelitian (Ahmad L 2012), menggunakan tungku sekam IPB, untuk pemanasan digunakan tanur tipe 3-130 NDI Vulcan. Penentuan derajat kristalisasi dari silikon dioksida dan silikon menggunakan XRD-7000 Shimadzu dan penetapan komposisi menggunakan SEM-EDX tipe IVO Zeiss detector Bruker 133 eV Jerman milik Pusat Penelitian dan Pengembangan Hasil Hutan Departemen Kehutanan Bogor. Pengukuran sifat listrik dari silikon menggunakan LCR meter HiTESTER 3522-50 dan I-V meter LabTracer 2.0 KEITHLEY set-up 2400 milik Laboratorium Biofisika Departemen Fisika FMIPA IPB. Neraca analitik, cawan porselin,

hotplate, ayakan ukuran 150 µ m dan keping sejajar dengan luas permukaan (A = 10-4 m2).

Prosedur Kerja

Untuk menghasilkan silikon, sekam padi akan mengalami tiga tahap pengerjaan yaitu tahap pembuatan arang sekam, pembuatan silikon dioksida dan pembuatan silikon. Analisis dilakukan pada residu hasil tiap tahapnya, yaitu berupa silikon dioksida dan silikon. Diagram alir keseluruhan proses dapat dilihat pada Lampiran 1.

Pembuatan Arang Sekam Padi

12

Pembuatan Silikon Dioksida

Pembuatan silikon dioksida dari sekam padi dilakukan dalam penelitian ini juga mengacu pada penelitian (Hikmawati 2010 dan Ahmad L 2012), yang mana proses menghasilkan silikon dioksida menggunakan arang sekam padi yang ditimbang sebanyak 40 gram, kemudian dimasukkan dalam cawan porselin ukuran 75 mL dan diatur sehingga memiliki ketebalan yang sama serta dibakar dalam tanur dengan suhu mula-mula 400 oC selama 2 jam (Hikmawati 2010), pemanasan berikutnya dilanjutkan dengan suhu 1000 oC selama 1 jam dengan mengatur laju kenaikan suhu 1 oC/menit dan 5 oC/menit.

Setelah proses pemanasan, kemudian abu limbah sekam padi ditimbang dan dicuci dengan menggunakan asam klorida (HCl) 3% teknis. Proses pencucian ini bertujuan untuk mengurangi impuritas yang ada dalam abu sekam selain silikon dioksida. Proses pencucian dilakukan sebagai berikut: mula-mula abu limbah sekam padi dimasukkan dalam gelas piala, lalu dicampur dengan asam klorida (HCl) 3% teknis (yaitu 12 mL HCl 3% teknis untuk 1 gram abu sekam), kemudian dipanaskan di atas hotplate (tombol pengatur suhu pada hotplate diatur sehingga menunjukkan skala suhu 200 oC dan diaduk dengan magnet stirrer pada kecepatan 240 rpm selama 2 jam (Hikmawati 2010 dan Ahmad L 2012). Setelah itu sampel dicuci menggunakan akuades panas berulang-ulang sampai bebas asam (diuji dengan menggunakan kertas lakmus), lalu disaring dengan kertas saring bebas abu. Hasil penyaringan dipanaskan dalam tanur dengan suhu 1000 oC sampai silikon dioksida putih yang tersisa. Sampel didinginkan dalam tanur diusahakan suhunya sama dengan suhu ruangan. Proses ini dilakukan berulang-ulang (diberulang-ulangi dua dan tiga kali) sehingga diperoleh jumlah silikon dioksida yang cukup banyak untuk tahap pekerjaan selanjutnya. Kemudia hasil semua ini diuji XRD, SEM-EDX, LCR meter dan I-V meter untuk masing-masing sampel setelah pengulangan.

Pembuatan Silikon

Pembuatan silikon dari sekam padi dilakukan dalam penelitian ini juga mengacu pada penelitian (Hikmawati 2010 dan Ahmad L 2012). Pembuatan silikon melalui dua tahap, yaitu mereduksi silikon dioksida dengan magnesium bubuk berukuran maksimum 150 µ m dan pencucian residu hasil reduksi silikon dioksida tersebut. Mula-mula silikon dioksida yang telah dicuci diayak menggunakan ayakan yang berukuran 150 µ m, kemudian sampel silikon dioksida dicampur dengan magnesium bubuk dengan variasi perbandingan jumlah magnesium dengan silikon dioksida (5:6 dan 1:1), lalu dibakar dalam tanur dengan suhu mencapai 650 oC dalam jangka waktu 1 jam dengan laju 1oC/menit.

13 bebas asam dan disaring dengan kertas bebas abu lalu dikeringkan dalam tanur pada suhu 110 oC selama 12 jam (Hikmawati 2010 dan Ahmad L 2012).

Selanjutnya dilakukan variasi kecepatan pengadukan yaitu 240 rpm, 600 rpm, 800 rpm dan 1000 rpm dengan besar suhu dan lama pengadukan sama yaitu 200 oC dan 2 jam. Residu dicuci dengan akuades panas lalu disaring dan dikeringkan dalam tanur 110 oC selama 12 jam.

Proses berikutnya dilakukan variasi lama waktu pengadukan dengan variasi suhu dalam mereduksi silikon dioksida dengan magnesium yaitu 2 jam, 3 jam dan 4 jam dengan masing-masing variasi suhu 125 oC, 130 oC dan 135 oC. Residu dicuci dengan akuades panas lalu disaring dan dikeringkan dalam tanur 110 oC selama 12 jam.

Analisis

Analisis XRD

Silikon dioksida dan silikon yang dihasilkan dianalisis menggunakan XRD. Analisis ini menggunakan sampel yang berbentuk bubuk. Sumber sinar yang digunakan adalah Cu dan Kα dengan panjang gelombang 1.5406 Ǻ. Sudut penembakkan untuk silikon dioksida dan silikon antara 10o dan 80o. hal ini bertujuan untuk mengidentifikasi derajat kristalinitas dan kemurnian dengan melihat spektrum difraksinya. Hasil dari XRD dicocokkan dengan database Joint Committes on Powder Diffraction Standards (JCPDS) International Centre for Diffraction Data (ICDD) 1997. Analisis ini dilakukan di Balai Penelitian dan Pengembangan Hasil Hutan Departemen Kehutanan Bogor.

Analisis SEM-EDX

Silikon dioksida dan silikon yang dihasilkan dianalisis menggunakan SEM-EDX. Hal ini dilakukan dengan tujuan mengidentifikasi komposisi logam yang terkandung dalam sampel. Analisis EDX digunakan bersamaan dengan analisis SEM dan dilakukan di Balai Penelitian dan Pengembangan Hasil Hutan Departemen Kehutanan Bogor.

Analisis LCR meter dan I-V meter

14

4

HASIL DAN PEMBAHASAN

EDX Silikon dioksida dan Silikon

Sekam padi yang digunakan dalam penelitian ini berasal dari limbah penggilingan padi desa Cibereum Kabupaten Bogor. Proses untuk bisa menjadi limbah arang sekam padi dilakukan dengan cara membakar sekam padi dengan menggunakan tungku sekam padi IPB karena bisa mempersingkat proses untuk mendapatkan limbah arang sekam padi yang cepat. Komposisi sekam padi bisa dilihat Tabel 1. Dari komposisi tersebut, sekam padi dibakar dan hasil pembakaran dianalisis kandungan silikon dioksida dan silikon yang ada. Proses pembakaran untuk menghasilkan silikon dioksida, arang sekam padi dimasukkan dalam cawan porselin yang diatur ketebalannya dan dibakar dalam tanur dengan suhu mula-mula 400 oC selama 2 jam. Pemanasan berikutnya dilanjutkan dengan suhu 1000 oC selama 1 jam dengan mengatur kenaikan suhu 1 oC/menit dan 5

o

C/menit. Proses di atas dilakukan untuk menghilangkan unsur-unsur yang terdapat dalam arang sekam padi.

Setelah proses pemanasan, kemudian abu limbah sekam padi ditimbang dan dicuci dengan menggunakan asam klorida (HCl) 3% teknis yang diaduk dengan

magnetic stirrer dengan kecepatan pengadukan 240 rpm selama 2 jam (Hikmawati 2010 dan Ahmad L 2012). Proses pencucian ini bertujuan untuk mengurangi dan menghilangkan impuritas yang ada dalam abu selain silikon dioksida. Setelah dihasilkan silikon dioksida selanjutnya dianalisis komposisi kimia silikon dioksida dengan metoda EDX (Energy Dispersive X-ray).

Tabel 4 menunjukkan bahwa silikon dioksida yang diperoleh memiliki komposisi kimia yang berbeda berdasarkan laju kenaikan suhu, yaitu untuk laju kenaikan suhu 1 oC/menit tidak terdapat unsur pengotor dan hanya terdapat kandungan oksigen dan silikon serta mempunyai kemurnian silikon dioksidanya yaitu 76.17% (perhitungan pada Lampiran 2). Pada laju kenaikan suhu 5 oC/menit masih terdapat unsur pengotor dan mempunyai kemurnian silikon dioksidanya yaitu 85.20%. Hal ini dapat dilihat bahwa semakin rendah laju kenaikan suhu, maka unsur pengotor dalam silikon dioksida semakin sedikit. Hal ini dikatakan bahwa semakin rendah laju kenaikan suhu maka proses pengabuan akan semakin sempurna, karena seluruh unsur organik dan pengotor hilang menguap dan organik larut dalam HCl saat pencucian sehingga hanya unsur oksigen dan silikon

15 yang tersisa. Laju kenaikan suhu yang optimal terdapat pada laju kenaikan suhu yang terendah yaitu 1 oC/menit. Untuk proses selanjutnya silikon dioksida yang digunakan adalah silikon dioksida dengan perlakuan pembakaran pada tanur dengan laju kenaikan suhu 1 oC/menit.

Dalam pembuatan silikon dilakukan dengan mereduksi silikon dioksida dengan unsur magnesium. Proses selanjutnya pencampuran magnesium dengan silikon dioksida dalam perbandingan kecil (5:6) dan perbandingan besar (1:1). Setelah dicampur kemudian dipanaskan dalam tanur pada suhu 650 oC selama 1 jam dengan laju kenaikan 1 oC/menit. Hasil pembakaran kemudian dicuci dengan menggunakan asam klorida (HCl) 3% teknis yang diaduk dengan magnetic stirrer

dengan kecepatan pengadukan 240 rpm selama 2 jam. Hasil residu dari penyaringan dipanaskan dalam tanur dengan suhu 110 oC selama 12 jam. Berikut ditunjukkan hasil analisis EDX silikon.

Tabel 5 menunjukkan komposisi berbeda yang diperoleh dari perlakuan pada perbandingan komposisi kimia antara magnesium dengan silikon dioksida. Untuk perbandingan kecil diperoleh silikon dengan kemurnian 60.87% (perhitungan pada Lampiran 2) dan tidak terdapat unsur pengotor. Sedangkan untuk perbandingan besar diperoleh silikon dengan kemurnian 15.72% dan masih ada pengotor yaitu magnesium. Hal ini menunjukkan telah menyisakan magnesium walaupun hasil reduksi telah dicuci dengan larutan HCl dan akudes panas berulang-ulang.

Untuk mendapatkan silikon dengan kemurnian yang tinggi, perbandingan komposisi kimia antara magnesium dengan silikon dioksida yang kecil akan digunakan untuk proses selanjutnya. Untuk menghasilkan silikon dengan kemurnian yang tinggi selanjutnya diamati dari pengaruh besarnya variasi kecepatan pengadukan yaitu 240 rpm, 600 rpm, 800 rpm dan 1000 rpm dengan suhu dan waktu yang sama yaitu 200oC dan 2 jam. Tabel 6 menunjukkan hasil EDX silikon dari variasi kecepatan pengadukan.

Tabel 5 Hasil analisis EDX silikon/Si

16

Tabel 6, terlihat bahwa silikon yang dihasilkan berbeda diantara perlakuan variasi kecepatan pengadukan. Semakin besar kecepatan pengadukan tidak memberikan pengaruh terhadap kemurnian silikon. Ini disebabkan bahwa proses reduksi kimia dan pencucian masih belum sempurna. Hal ni dapat dilihat dari kandungan sampel yang dihasilkan. Semakin besar kecepatan pengadukan semakin kecil kemurnian silikon yang diperoleh dan masih terdapat unsur pengotor.

Untuk proses selanjutnya dilakukan variasi lama waktu pengadukan dengan variasi suhu dalam mereduksi silikon dioksida dengan magnesium yaitu 2 jam, 3 jam dan 4 jam dengan masing-masing variasi suhu 125 oC, 130 oC dan 135 oC. Tabel 7 menunjukkan hasil EDX silikon dengan variasi lama waktu pengadukan dengan variasi penurunan suhu dalam proses mereduksi silikon dioksida dengan magnesium.

Tabel 7 dengan variasi lama waktu pengadukan dan variasi suhu juga tidak memberikan pengaruh dalam memperoleh kemurnian silikon. Semakin lama waktu pengadukan dan variasi suhu dalam mereduksi silikon dioksida dengan magnesium dan pencucian dengan HCl masih belum sempurna dan masih ada pengotor. Tabel 8 menunjukkan perbandingan hasil silikon dari penelitian sebelumnya.

Tabel 6 Hasil analisis EDX reduksi silikon dioksida dengan magnesium variasi rpm

Perbandingan Mg dengan SiO2 (5:6)

Unsur

Tabel 7 Hasil analisis EDX reduksi silikon dioksida dengan magnesium variasi rpm, suhu dan waktu

Perbandingan Mg dengan SiO2 (5:6)

17

Tabel 8 menunjukkan perbandingan reduksi silikon dioksida dengan magnesium untuk mendapatkan kemurnian silikon yang dihasilkan mempunyai perbedaan. Penelitian yang dilakukan oleh Hikmawati 2010 dan Ahmad L 2012 dilakukan dengan perbandingan stoikhiometri (4:5). Dalam proses pemurnian silikon menggunakan asam sulfat (H2SO4) 98% p.a dan asam hidrofluorida (HF)

70% teknis menghasilkan kemurnian silikon berturut-turut yaitu 40.78% dan 42.29%. Persentase kemurnian silikon yang diperoleh lebih kecil bila dibandingkan dengan penambahan magnesium berlebih dengan perbandingan 5:6. Dengan penambahan magnesium berlebih dihasilkan kemurnian silikon yaitu 60.87%. Dalam penelitian ini tidak digunakan asam sulfat (H2SO4) 98% p.a dan

asam hidrofluorida (HF) 70% teknis. Berikut ditampilkan Tabel 9 perbandingan silikon hasil penelitian dengan plat silikon yang sudah diaplikasikan.

Tabel 8 Perbandingan hasil silikon metode A dan B Perbandingan Mg dengan SiO2

Tabel 9 Perbandingan silikon hasil penelitian dengan plat silikon

18

Tabel 9 menunjukkan perbandingan silikon hasil penelitian dengan plat silikon yang beredar di pasaran. Nampak bahwa kemurnian silikon yang diperoleh dari sekam padi dengan perbandingan ((Mg:SiO2) (5:6)) adalah 60.87%,

sedangkan plat silikon yang diperoleh dari kuarsa sudah diaplikasikan adalah 86.07%.

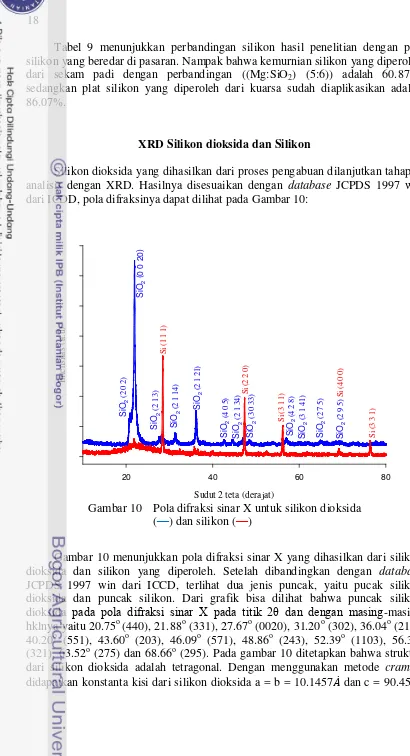

XRD Silikon dioksida dan Silikon

Silikon dioksida yang dihasilkan dari proses pengabuan dilanjutkan tahapan analisis dengan XRD. Hasilnya disesuaikan dengan database JCPDS 1997 win dari ICDD, pola difraksinya dapat dilihat pada Gambar 10:

Gambar 10 menunjukkan pola difraksi sinar X yang dihasilkan dari silikon dioksida dan silikon yang diperoleh. Setelah dibandingkan dengan database

JCPDS 1997 win dari ICCD, terlihat dua jenis puncak, yaitu pucak silikon dioksida dan puncak silikon. Dari grafik bisa dilihat bahwa puncak silikon dioksida pada pola difraksi sinar X pada titik 2θ dan dengan masing-masing hklnya yaitu 20.75o (440), 21.88o (331), 27.67o (0020), 31.20o (302), 36.04o (211), 40.20o (551), 43.60o (203), 46.09o (571), 48.86o (243), 52.39o (1103), 56.31o (321), 63.52o (275) dan 68.66o (295). Pada gambar 10 ditetapkan bahwa struktur dari silikon dioksida adalah tetragonal. Dengan menggunakan metode cramer, didapatkan konstanta kisi dari silikon dioksida a = b = 10.1457� dan c = 90.4578

Sudut 2 teta (derajat)

19

� (bila dibandingkan dengan Florke (1961) dalam database JCPDS ICDD 1977 no 14-0260 mempunyai nilai konstanta kisi a = b = 9.92 � dan c = 81.50 � ).

Gambar 10 terdapat pola difraksi sinar X dari silikon yang diperoleh dengan puncak sinar X pada titik 2θ dan masing-masing hklnya yaitu 28.38o (111), 47.30o (200), 56.06o (210), 68.96o (221) dan 76.30o (221), namun masih terdapat puncak silikon dioksida yang terbentuk pada titik 21.81o, hal ini menunjukkan silikon dioksida tidak larut dalam HCl (Hikmawati 2010) dan tidak bereaksi dengan magnesium (Ahmad L 2012). Berdasarkan gambar 10 bahwa struktur silikon yaitu kubus dengan menggunakan metode analitik struktur kubus diperoleh nilai konstanta kisi silikon a = 5.442485 � (bila dibandingkan dengan Osawa (1939) dalam database JCPDS ICDD 1997 no 03-0534 a = 5.409 � ) (Perhitungan XRD untuk silikon dioksida dan silikon pada Lampiran 3).

Data XRD mendukung data EDX, Nampak dari Gambar 10, bahwa puncak senyawa silikon dioksida (SiO2) tidak dominan, namun dalam data EDX atom

oksigen ada. Ini diduga bahwa atom oksigen tidak membentuk senyawa silikon dioksida (SiO2), seperti tertera pada Gambar 10, tetapi diduga membentuk

senyawa air (H2O), dimana atom hidrogen tidak terdeteksi dalam data EDX.

Untuk meyakinkan ini perlu dilakukan analisis Fourier Transform Infrared Spectroscopy (FTIR) pada ikatan O-H dan Si-O.

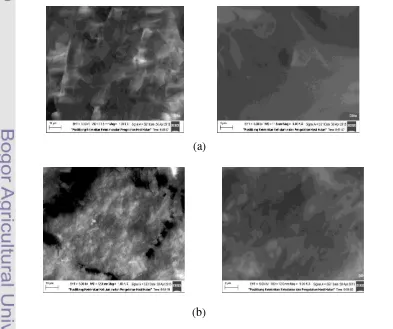

SEM Silikon dioksida dan Silikon

Silikon dioksida dan silikon yang diperoleh dari penelitian telah dianalisis permukaannya. Dalam hal ini analisis SEM untuk silikon dioksida dan silikon dengan perbesaran 1000 kali dan 5000 kali. Hasil analisis SEM ditunjukkan sebagai berikut:

(a)

(b)

20

Gambar 11 menunjukkan hasil analisis SEM untuk silikon dioksida dan silikon. Dari gambar tersebut dapat terlihat bahwa setelah perlakuan reduksi kimia terjadi perubahan pada morfologi silikon dioksida, dan dimungkinkan terjadi pula perubahan struktur silikon dioksida menjadi silikon. Terlihat pula bahwa permukaan silikon dioksida maupun silikon belum homogen.

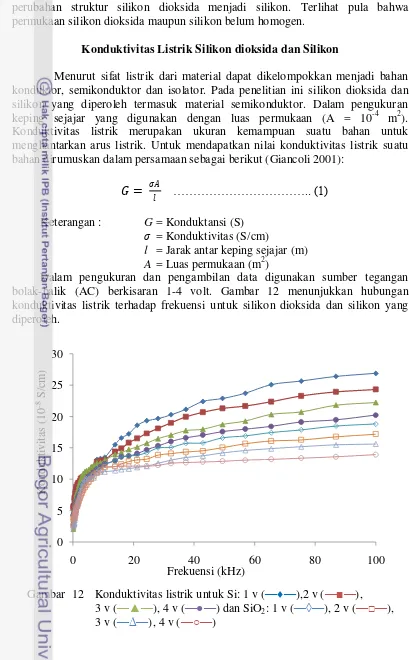

Konduktivitas Listrik Silikon dioksida dan Silikon

Menurut sifat listrik dari material dapat dikelompokkan menjadi bahan konduktor, semikonduktor dan isolator. Pada penelitian ini silikon dioksida dan silikon yang diperoleh termasuk material semikonduktor. Dalam pengukuran keping sejajar yang digunakan dengan luas permukaan (A = 10-4 m2). Konduktivitas listrik merupakan ukuran kemampuan suatu bahan untuk menghantarkan arus listrik. Untuk mendapatkan nilai konduktivitas listrik suatu bahan dirumuskan dalam persamaan sebagai berikut (Giancoli 2001):

� = �� ……….. (1) Keterangan : G = Konduktansi (S)

σ = Konduktivitas (S/cm)

l = Jarak antar keping sejajar (m) A = Luas permukaan (m2)

21 Gambar 12 terlihat bahwa kisaran nilai konduktivitas untuk silikon dioksida berkisar (2.31-13.91) x 10-8 S/cm dan silikon (2.08-26.85) x 10-8 S/cm (perhitungan nilai konduktivitas listrik untuk silikon dioksida dan silikon pada Lampiran 4). Gambar 12 menunjukkan bahwa telah terjadi perubahan fasa dari silikon dioksida menjadi silikon, pengamatan yang sama telah dilaporkan (Ahmad L 2012). Nampak juga bahwa silikon lebih konduktif bila dibandingkan dengan silikon dioksida. Hal ini terjadi karena silikon dioksida mengalami reduksi kimia dengan menggunakan magnesium.

Untuk mengetahui perbedaan material dilihat dari sifat konduktivitas listriknya dapat dilihat Gambar 13:

Gambar 13 menunjukkan perbedaan material ditinjau dari nilai konduktivitas listriknya. Material semikonduktor sendiri mempunyai nilai konduktivitas pada selang antara (10-8-103) S/cm. Dari gambar 12, untuk frekuensi rendah (100 Hz-1 kHz) maupun pada frekuensi sedang (1 kHz-100 kHz) silikon dioksida dan silikon sudah bersifat semikonduktor dengan nilai konduktivitas listriknya berkisaran (2.08-26.85) x 10-8 S/cm untuk silikon dioksida dan silikon. Nilai konduktivitas silikon dioksida dan silikon akan meningkat jika frekuensi bertambah.

Kapasitansi dan Konstanta Dielektrik Silikon dioksida dan Silikon

Nilai kapasitansi dari silikon dioksida dan silikon diperoleh dari hasil pengukuran menggunakan LCR meter dan konstanta dielektrik diperoleh dengan menggunakan persamaan sebagai berikut (Tippler 2001):

=���

�� ……….(2)

Keterangan:

k = Konstanta dielektrik C = Kapasitansi (F)

d = Jarak antar keping sejajar (m) A = Luas permukaan (m2)

�� = Permitivitas ruang hampa (8,85 x 10-12 F/m) Gambar 13 Perbedaan material berdasarkan konduktivitas

22

23 Gambar 14 menunjukkan bahwa antara nilai kapasitansi dengan frekuensi berbanding terbalik. Semakin tinggi nilai frekuensi semakin rendah nilai kapasitansi yang diperoleh. Nilai kapasitansi sebuah kapasitor dipengaruhi oleh luas penampang (A), jarak antar keping (l) dan sifat bahan dielektrik. Nilai kapasitansi akan sebanding dengan besarnya konstanta dielektrik. Terlihat dari kedua Gambar 14 dengan pemberian tegangan variabel dari 1-4 volt, nampak bahwa nilai kapasitansi dari pengukuran berkisar (0.71-21.86) x 10-11 F untuk silikon dioksida dan (1.64-33.92) x 10-11 F untuk silikon.

24

Gambar 15 menunjukkan bahwa semakin bertambahnya frekuensi maka nilai konstanta dielektriknya semakin berkurang. Terlihat dari kedua Gambar 15 dengan pemberian tegangan variabel dari 1-4 volt didapatkan nilai konstanta dielektrik berkisar dari (7.97-247.05) untuk silikon dioksida dan (18.49-383.30) untuk silikon. Nilai-nilai dielektrikum maksimal pada silikon dioksida 247.05 dan pada silikon 383.30 artinya kemampuan menyimpan muatan listrik pada kapasitor silikon dioksida 247.05 kali dibanding dengan kapasitor udara dan kemampuan muatan menyimpan pada kapasitor silikon 383.30 kali dibandingkan dengan kapasitor udara. Kemampuan menyimpan muatan ini sangat dibutuhkan pada industri kaca dan elektronika. Oleh karena itu nilai konstanta untuk silikon lebih besar dari silikon dioksida (perhitungan konstanta dielektrik pada Lampiran 5).

Kurva I-V Silikon Dioksida dan Silikon

Dalam pengukuran dan pengambilan nilai I-V untuk silikon dioksida dan silikon dilakukan untuk mengetahui hubungan besarnya arus dengan tegangan. Dalam pengukuran sumber tegangan yang diberikan berkisaran ((-)200 volt-(+) 200 volt). Berikut diperlihatkan Gambar 16 hubungan arus dengan tegangan.

Gambar 16 menunjukkan sifat silikon dioksida yang diperoleh adalah dioda dan silikon bersifat resistor. Jika diberikan tegangan mundur yang tinggi sebesar (-) 200 volt maka baik silikon dioksida maupun silikon akan rusak strukturnya. Pengamatan yang sama telah dilaporkan (Ahmad L 2012).

25

5

KESIMPULAN DAN SARAN

Kesimpulan

Dari hasil penelitian diperoleh silikon dioksida dan silikon yang bersifat semikonduktor dengan nilai konduktivitas listriknya berkisar 10-8 S/cm. Dari hasil analisis SEM-EDX kemurnian silikon dioksida berkisar antara 76.17%-85.20%. dan kemurnian silikon 60.87%. Dilihat dari struktur permukaan silikon dioksida dan silikon memiliki perbedaan, struktur silikon dioksida lebih halus dan silikon membentuk kristal. Struktur silikon dioksida mempunyai nilai konstanta kisi a = b = 10.1457� dan c = 90.4578 � (struktur tetragonal). Sedangkan struktur silikon mempunyai nilai konstanta kisi a = 5.44249 � (struktur kubik). Dalam penelitian ini diperlihatkan sifat khusus yang dimiliki silikon dioksida adalah dioda dan silikon bersifat resistor.

Saran

1. Untuk meningkatkan kemurnian dari silikon dioksida dan silikon yang dihasilkan, perlu dikembangkan metode pencucian residu silikon dioksida maupun silikon dengan variasi persentase larutan HCl lebih dari 3% (4%, 5% dan 6%).

2. Perlu dikembangkan pengaruh variasi kecepatan kenaikan suhu yang lebih kecil (< 1oC/menit) untuk terjadinya pembakaran dan pemanasan pada proses pengabuan untuk mendapatkan kemurnian silikon dioksida dan silikon yang lebih tinggi.

3. Perlu dilakukan penelitian dengan perbandingan magnesium berlebih antara perbandingan stoikhiometri (Mg:SiO2)(4:5) dengan perbandingan

(Mg:SiO2)(5:6).

4. Perlu dilakukan analisis Fourier transform infrared spectroscopy (FTIR) pada ikatan O-H dan Si-O

26

DAFTAR PUSTAKA

Ahmad L. 2012. Uji Struktur dan Sifat Listrik Silikon Dioksida dan Silikon dari Sekam Padi [Tesis]. Bogor (ID). Institut Pertanian Bogor.

Aina H, Nuryono, Tahir I. 2007. Sintesis Aditif Semen β-Ca2SiO4 dari Abu

Sekam Padi dengan Variasi Temperatur Pengabuan. Yogyakarta (ID). Universitas Gadjah Mada. 2(1): 1-14.

Azadi M, Bahrololoom ME, Heidari F. 2010. Enhancing the Mechanical Properties of an Epoxy Coating with Rice Husk Ash, a Green Product, J Coat. Tech Research Iran. 2(2): 1-7.

[BPS] Badan Pusat Statistik (ID). 2012. Luas panen produktivitas produksi tanaman padi seluruh provinsi. [diunduh 10 Desember 2012]. Tersedia pada [ http://bps.go.id/tnmn_pgn.php].

Della VP, Kuhn I, Hotza D. 2002. Rice husk ash an alternate source for active silica production. J Materials Letters. 57(1): 818-821.

Feng Q, Yamamichi H, Shoya M, Sugita S. 2004. Study on the pozzolanic properties of rice husk ash by hydrochloric acid pretreatment. J Cement and Concrete Research. 34(3): 521–526.

Genieva SD, Turmanova SC, Dimitrova AS, Vlaev LT. 2008. Characterization of rice husks and the product of its thermal degradation in air or nitrogen atmosphere. J of Thermal Analysis and Calorimetry. 9(2): 387-396.

Giancoli DC. 2001. Fisika Edisi Kelima Jilid 2. Jakarta (ID). Erlangga.

Hamonangan A. 2009. Prinsip dasar semikonduktor. [diunduh 26 Januari 2013]. Tersediapada[http://electroniclab.com/index.php?6%3Aelkadasar.13%3Apri nsip-dasar-semikonduktor].

Hikmawati. 2010. Produksi bahan semikonduktor silikon dari silikon dioksida limbah arang sekam padi sebagai alternatif sumber silikon [Tesis]. Bogor (ID). Institut Pertanian Bogor.

Ikram N, Akhter M. 1988. X-Ray diffraction analysis of silicon prepared from rice husk white ash. J Materials Science. 23(3): 2379-2381.

[IPSIT] Indian Institute of Science Precipitated Silikon dioksida Technology. 2010. Precipitated silikon dioksida from rice husk ash. [diunduh 4 November2010].Tersediapada[http://cgpl.iisc.ernet.in/site/Portals/0/Technol ogies/PrecipitatedSilikon dioksida.pdf.

Irzaman, Alatas H, Darmasetiawan H, Yahi A, Musiran. 2007. Tungku Sekam Padi Sebagai Energi Alternatif dalam Peningkatan Kesejahteraan Masyarakat (Kajian Ekonomi dan Finansial Tungku Sekam Padi: Skala Rumah Tangga). Laporan Kegiatan Pengembangan IPTEK. Bogor (ID). Jorena. 2009. Menentukan energi gap semikonduktor silikon melalui pengukuran

resistansi bahan pada suhu yang beragam. J Penelitian Sains 12(1): 1-3. Kwok KN. 1995. Complete Guide To Semiconductor Device. United States of

America (USA). McGraw-Hill, inc.

Larbi KK. 2010. Synthesis of High Purity Silikon From Rice Husks. Toronoto (USA) [Thesis]. University of Toronto.

27 Muthadhi A, Kothandaraman S. 2010. Optimum production conditions for

reactive rice husk ash. J Materials and Structures 43(1): 1303-1305.

Nayak JP, Bera J. 2010. Effect of sintering temperature on mechanical behaviour and bioactivity of sol-gel synthesized bioglass-ceramics using rice husk ash as a silica source. J Appl. Surface Science. 257(2): 458-462.

Okutani T. 2009. Utilization of silikon dioksida rice hulls a raw materials for silikon semiconductors to synthesize. J Metals, Materials and Minerals

19(2): 51-59.

Omatola KM, Onojah AD. 2009. Elemental analysis of rice husk ash using x – ray fluorescence technique. J Physical Sciences 4(4): 189-193

Real C, Alcala MD, Criado JM. 1996. Preparation of silicon dioxide from rice husks. J America Ceramics 79(8): 2012-2016.

Rohaeti E, Hikmawati, Irzaman. 2010. Production of Semiconductor Materials Silicon from Silica Rice Husk. The International Conference on Material Science and Technology. Batan. Serpong Indonesia (ID): 265-272.

Rohaeti, E. 1992. Pemisahan Silikon dioksida (SiO2) dari sekam padi dan karakterisasinya. [Tesis]. Bandung (ID). Institut Teknologi Bandung.

Suparman. 2010. Sintesis silikon karbida (sic) dari silikon dioksida sekam padi dan karbon kayu dengan metode reaksi fasa padat. [Tesis]. Bogor (ID). Institut Pertanian Bogor.

Tewksbury SK. 1995. Semiconductor Materials. J Microelectronic Systems Research Center (304).

[UK] United Kingdom. 2003. Market Study Rice Husk Ash uk.

Warjri RB. 2010. Sol-gel synthesis of glass-ceramics using rice husk ash and its gelcasting. [Thesis]. Intitute of Technology Rourkela.

Xiong L, Sekiya EH, Sujaridworakun P, Wada S, Saito K. 2009. Burning temperature dependence of rice husk ashes in structure and property. J Metals, Materials and Minerals 19(2): 95-99.

28

29

Lampiran 1 Diagram Alir Penelitian

30

Lampiran 2 Perhitungan EDX Silikon Dioksida dan Silikon

a. Tampilan EDX untuk silikon dioksida dengan kenaikan suhu 1oC/menit

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%). diketahui Oxygen : 74.61%

Silicon : 25.39%

Untuk menentukan kemurnian SiO2 dilakukan perhitungan sbb:

- Untuk mendapatkan SiO2 : 100% mempunyai syarat :

Oxygen : 66.67% Silicon : 33.33%

- Dari hasil EDX nilai Oxygen > 66.67% dan Silicon < 33.33%

- Berarti SiO2 mempunyai atom sebanyak 3 atom (1 atom Si dan 2 atom O)

- Si mengikat 2 atom O

- Si : 25.39% + 2 x (25.39%) : 25.39% + 50.78% : 76.17%

31

b. Tampilan EDX untuk silikon dioksida dengan kenaikan suhu 5oC/menit

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%). diketahui

Oxygen : 70.93%

Silicon : 28.40%

Potassium/Kalium : 0.67%

Untuk menentukan kemurnian SiO2 dilakukan perhitungan sbb:

- Untuk mendapatkan SiO2 : 100% mempunyai syarat :

Oxygen : 66.67% Silicon : 33.33%

- Dari hasil EDX nilai Oxygen > 66.67% dan Silicon < 33.33%

- Berarti SiO2 mempunyai atom sebanyak 3 atom (1 atom Si dan 2 atom O)

- Si mengikat 2 atom O

- Si : 28.40% + 2 x (28.40%) : 28.40% + 56.80% : 85.20%

- K : 0.67% jadi Oxygen : ½ (0.67%) : 0.335% untuk K2O : 3 x 0.335% : 1%

32

c. Tampilan EDX untuk silikon dengan perbandingan Mg:SiO2 (5:6) kenaikan suhu

1oC/menit

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%). diketahui Oxygen : 26.09%

Silicon : 73.91%

Untuk menentukan kemurnian SiO2 dilakukan perhitungan sbb:

- Untuk mendapatkan SiO2 : 100% mempunyai syarat :

Oxygen : 66.67% Silicon : 33.33%

- Dari hasil EDX nilai Oxygen < 66.67% dan Silicon > 33.33% - Berarti 2 atom Oxygen menyerap 1 atom Si. jadi 2 atom O : 26.09% - Si : ½ (26.09%) : 13.045 %

33

d. Tampilan EDX untuk silikon dengan perbandingan Mg:SiO2 (1:1) kenaikan suhu

1oC/menit

Dari tampilan analisis EDX yang diperhatikan komposisi atom (at.%). diketahui Oxygen : 55.75%

Silicon : 42.84% Magnesium : 1.41%

Untuk menentukan kemurnian SiO2 dilakukan perhitungan sbb:

- Untuk mendapatkan SiO2 : 100% mempunyai syarat :

Oxygen : 66.67% Silicon : 33.33%

- Dari hasil EDX nilai Oxygen < 66.67% dan Silicon > 33.33% - Oxygen : 55.75% - 1.41% : 54.34%

34

Lampiran 3 Perhitungan XRD Silikon Dioksida dan Silikon

a. Perhitungan konstanta kisi dari silikon (struktur kubus) Perhitungan konstanta kisi dari silikon (struktur kubus) (03-0534)

Puncak 2θ θ Sin2 (Sin2 (Sin2 (Sin2 (Sin2 (sin2 (sin2 S hkl 1 28.38 14.19 0.0600927 0.030046 0.020031 0.015023 0.012019 0.010015 2.9999850 3 111 2 47.30 23.65 0.1609202 0.080460 0.053640 0.040230 0.032184 0.026820 8.0335926 8 220 3 56.06 28.03 0.2208378 0.110419 0.073613 0.055209 0.044168 0.036806 11.024851 11 311 4 68.96 34.48 0.3204902 0.160245 0.106830 0.080123 0.064098 0.053415 15.999782 16 400 5 76.30 38.15 0.3815809 0190790 0.127194 0.095395 0.076316 0.063597 19.049606 19 331

Struktur kubus untuk silikon diperoleh sebesar :

= = =��� = 1.54056/(2 0.020031) = 5.442485�

Berdasarkandatabase dari JCPDS ICDD 1997 nilai kisi = 5.4090 � (no. 03-0534)

35

b. Perhitungan konstanta kisi dari silikon dioksida (struktur tetragonal)

Perhitungan konstanta kisi silikon dioksida (14-0260)

36

−2233787978509 .160 = 0.008515573

� =

−2233787978509 .160 = 0.0759237

37 Lampiran 4 Perhitungan Nilai Konduktivitas Listrik Silikon Dioksida dan Silikon

39 Lampiran 5 Perhitungan Nilai Konstanta Dielektrik Silikon Dioksida dan Silikon

a. Perhitungan untuk Silikon dioksida

Frekuensi

40 1.0 251.6384 320.7797 354.3729 383.2994

1.1 228.5989 296.8927 334 346.5989

1.5 204.8588 275.096 313.6723 330.1469

1.7 181.661 251.492 265.3898 314.0113

1.9 161.4915 230.3503 258.5989 299.2429 2.2 142.2938 207.8983 232.1356 284.5876 2.6 125.1073 188.0791 227.1186 270.0678 3.0 109.3073 167.6949 195.1412 242.5424 3.4 91.2339 149.6836 185.2203 224.6215 3.9 86.77966 132.8362 146.2226 180.0565 4.5 78.22034 116.8045 131.5831 149.1367 5.2 69.15593 103.7243 119.5186 134.026 6.0 67.63955 91.77627 105.8441 122.1401 6.9 65.24407 81.45763 99.78418 116.009 7.9 61.83051 72.71751 90.19774 104.7977 9.1 58.12994 65.34576 78.9887 92.20904 10.5 51.23277 58.97401 75.38531 89.80339 13.9 45.3661 53.51751 66.10169 84.57062 16.0 37.58305 52.81017 67.62712 82.9661 18.4 32.27345 43.91751 56.34237 68.92316 21.2 28.62825 41.97288 53.66102 66.47684 24.4 28.24633 38.41356 52.24294 66.22373 28.1 26.53672 37.94124 52.23503 66.1322 32.4 25.79435 34.56836 51.07458 66.0226 37.3 24.45989 34.40339 47.31412 60.71977

42.9 22.56463 32.72 44.72305 56.61356

49.4 22.47028 31.72565 44.19819 55.84362 56.9 20.55006 30.26893 42.98441 54.34599 65.5 20.29876 30.1861 42.50678 54.0548 75.4 19.22904 29.38983 42.02294 53.94023 86.9 18.82836 29.38147 41.75616 53.86497 100 18.48938 29.34746 41.03559 53.60667

41 Lampiran 6 Tampilan dari JCPDS ICDD 1997 Silikon Dioksida

42 Lampiran 7 Sampel Hasil Penelitian

43

RIWAYAT HIDUP

Penulis dilahirkan di Kota Lama. Rokan Hulu. Provinsi Riau pada tanggal 24 Oktober 1982. Merupakan anak ke tiga dari empat bersaudara dari pasangan Zainal (Alm) dan Erjuna. Pendidikan formal dimulai di SD Negeri 001 Kunto Darussalam dari tahun 1989 hingga tahun 1995. SMP Negeri 1 Kunto Darussalam tahun 1995 hingga tahun 1998. Pada tahun yang sama penulis melanjutkan ke SMA Negeri 1 Ujungbatu dan lulus tahun 2001.

Pada tahun 2001 penulis menjalani pendidikan Strata 1 di Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Riau (UR) melalui program PBUD (Pemilihan Bibit Unggul Daerah) dan lulus pada tahun 2006. Penulis bekerja sebagai guru Fisika di SMP Negeri 1 Ujungbatu Kabupaten Rokan Hulu Provinsi Riau sejak tahun 2009-sekarang. Pada tahun 2011 penulis diterima di Program Studi Biofisika pada Program Pascasarjana Institut Pertanian Bogor melalui program Beasiswa Pemerintah Provinsi Riau. Selama mengikuti perkuliahan dan pembelajaran, penulis aktif mengikuti program Himpunan Mahasiswa Muslim Pascasarjana (HIMMPAS IPB), dan mengikuti Seminar Nasional Sains IV dan V serta Pelatihan Analisis Difraksi Sinar X (XRD) di Departemen Fisika FMIPA IPB.