SKRIPSI

APLIKASI BAGAN KENDALI PROSES BERDASARKAN TINGKAT

RESIDU

CHLORAMPHENICOL

PADA DAGING RAJUNGAN DI

PT. MINA GLOBAL MANDIRI, PURWAKARTA

Oleh :

YUDHAN NUR AKHMADI

F 24102075

2006

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Yudhan Nur Akhmadi. F24102075.

Aplikasi Bagan Kendali Proses

Berdasarkan Tingkat Residu

Chloramphenicol

Pada Daging Rajungan Di

PT. Mina Global Mandiri, Purwakarta

. Di bawah bimbingan Dr. Ir. Sugiyono,

MappSc,

Dr. Ir. Ratih Dewanti-Hariyadi, MSc dan Ramdan Hidayat, SSi.

ABSTRAK

Skripsi yang dibuat oleh penulis ini merupakan hasil dari kegiatan

magang di PT. Mina Global Mandiri, Purwakarta. PT. Mina Global Mandiri

merupakan perusahaan yang bergerak di bidang pengolahan hasil laut. Salah satu

karakteristik mutu yang menentukan produk yang dihasilkan perusahaan adalah

kadar residu chloramphenicol. Perusahaan memberikan spesifikasi terhadap

produk akhir yaitu memiliki batas residu antibiotik chloramphenicol sebesar

<0,25 ppb meskipun standar yang ditetapkan oleh perdagangan internasional

adalah sebesar <0,30 ppb (Commision Decision:

2003/181/EC). Jika terdapat

produk yang melebihi standar perusahaan maka dilakukan proses ulang dengan

cara pencampuran ulang bahan baku. Hal ini menyebabkan makin tingginya biaya

produksi dan pihak perusahaan merugi.

Kegiatan magang yang dilakukan bertujuan untuk mengaplikasikan

bagan kendali untuk melihat mutu dan keamanan produk akhir rajungan dalam

kaleng berdasarkan hasil analisis residu chloramphenicol dan menyusun diagram

sebab akibat untuk mengetahui faktor-faktor yang berpeluang menjadi penyebab

tingginya residu chloramphenicol.

Data-data yang dikumpulkan meliputi data primer dan data sekunder.

Data primer yang didapat merupakan data yang dikumpulkan dengan mengajukan

pertanyaan-pertanyaan terstruktur yang dimuat dalam kuesioner. Data sekunder

yang digunakan merupakan data yang diambil dari hasil analisis yang dilakukan

oleh laboran di laboratorium PT. Mina Global Mandiri. Data sekunder diperoleh

berdasarkan hasil analisis chloramphenicol

dengan metode ELISA dari produk

akhir dan diambil mulai tanggal 16 Maret hingga 1 Juni 2006. Selanjutnya data

sekunder ini diolah dan dibuat grafik bagan kendali.

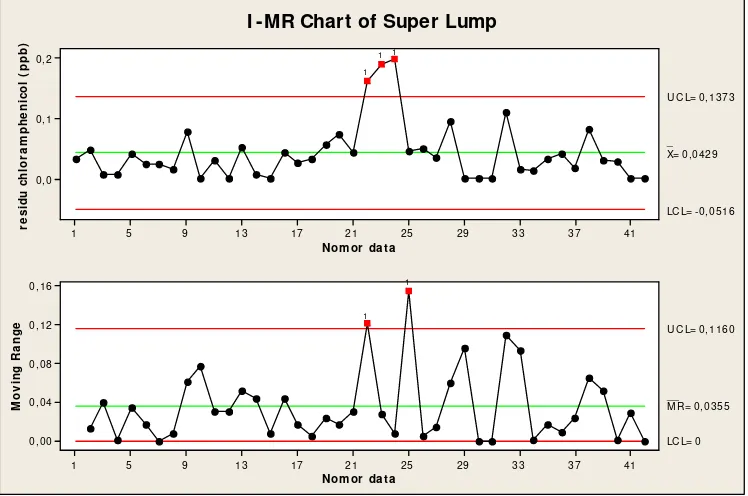

Berdasarkan hasil analisis bagan kendali pada produk rajungan dapat

disimpulkan bahwa jumlah residu chloramphenicol pada tiga dari empat produk

yang diuji memenuhi standar perusahaan meskipun proses dalam keadaan tidak

terkendali. Suatu proses dikatakan tidak terkendali karena masih terdapat titik

pada grafik bagan kendali yang berada di luar batas atas dari grafik kendali.

Terdapatnya titik-titik yang berada di luar batas atas atau batas bawah

menunjukkan bahwa proses pengalengan rajungan belum memenuhi kriteria

proses yang terkendali secara spesifik.

Yudhan Nur Akhmadi. F24102075.

Aplikasi Bagan Kendali Proses Berdasarkan

Tingkat Residu

Chloramphenicol

Pada Daging Rajungan Di PT. Mina Global

Mandiri, Purwakarta

. Di bawah bimbingan Dr. Ir. Sugiyono, MappSc,

Dr. Ir.

Ratih Dewanti-Hariyadi, MSc dan Ramdan Hidayat, SSi.

RINGKASAN

Mutu

memegang peranan penting bagi suatu perusahaan dalam

menghasilkan produk andalannya. Dalam menghadapi tantangan persaingan yang

semakin ketat dan menjaga kepercayaan konsumen pada suatu produk, perusahaan

harus selalu menjaga mutu produk yang dihasilkannya. Dalam menghasilkan

suatu produk, perusahaan harus memiliki dan menyusun spesifikasi atau standar

mutu sendiri supaya tujuan untuk memenuhi spesifikasi produk tercapai.

Spesifikasi atau standar mutu yang dimiliki suatu perusahaan terhadap produk

yang dihasilkannya merupakan alat dalam persaingan untuk memasarkan

produknya. Karena itulah diperlukan suatu sistem pengendalian mutu yang baik

bagi manajemen perusahaan sebagai usaha untuk menghasilkan produk yang lebih

bermutu.

Skripsi yang dibuat oleh penulis ini merupakan hasil dari kegiatan

magang di PT. Mina Global Mandiri, Purwakarta. PT. Mina Global Mandiri

merupakan perusahaan yang bergerak di bidang pengolahan hasil laut. Untuk saat

ini produk yang dihasilkan berupa daging rajungan yang dikalengkan dan melalui

proses pasteurisasi. Salah satu karakteristik mutu yang menentukan produk yang

dihasilkan perusahaan adalah kadar residu chloramphenicol. Perusahaan

memberikan spesifikasi terhadap produk akhir yaitu memiliki batas residu

antibiotik

chloramphenicol sebesar <0,25 ppb meskipun standar yang ditetapkan

oleh perdagangan internasional adalah sebesar <0,30 ppb (Commision Decision:

2003/181/EC). Hal ini dilakukan oleh pihak manajemen perusahaan sebagai

tindakan preventif supaya kadar residu tidak terlalu berdekatan dengan standar

yang ditetapkan oleh standar internasional. Jika terdapat produk yang melebihi

standar perusahaan maka dilakukan proses ulang dengan cara pencampuran ulang

bahan baku. Hal ini menyebabkan makin tingginya biaya produksi dan pihak

perusahaan merugi.

kaleng berdasarkan hasil analisis residu chloramphenicol dan menyusun diagram

sebab akibat untuk mengetahui faktor-faktor yang berpeluang menjadi penyebab

tingginya residu chloramphenicol.

Data-data yang dikumpulkan meliputi data primer dan data sekunder.

Data primer yang didapat merupakan data yang dikumpulkan dengan mengajukan

pertanyaan-pertanyaan terstruktur yang dimuat dalam kuesioner. Data sekunder

yang digunakan merupakan data yang diambil dari hasil analisis yang dilakukan

oleh laboran di laboratorium PT. Mina Global Mandiri. Data sekunder diperoleh

berdasarkan hasil analisis chloramphenicol

dengan metode ELISA dari produk

akhir dan diambil mulai tanggal 16 Maret hingga 1 Juni 2006. Selanjutnya data

sekunder ini diolah dan dibuat grafik bagan kendali.

Berdasarkan hasil analisis bagan kendali pada produk rajungan dapat

disimpulkan bahwa jumlah residu chloramphenicol pada tiga dari empat produk

yang diuji memenuhi standar perusahaan meskipun proses dalam keadaan tidak

terkendali. Suatu proses dikatakan tidak terkendali karena masih terdapat titik

pada grafik bagan kendali yang berada di luar batas atas dari grafik kendali.

Terdapatnya titik-titik yang berada di luar batas atas atau batas bawah

menunjukkan bahwa proses pengalengan rajungan belum memenuhi kriteria

proses yang terkendali secara spesifik. Kriteria proses yang belum terkendali

secara spesifik disebabkan karena dalam proses produksi terdapat variasi

penyebab khusus (special-causes variation) dan variasi penyebab umum

(common-causes variation). Pada satu produk (special) proses dalam keadaan

terkendali karena tidak ada titik yang berada di luar batas atas dan bawah.

APLIKASI BAGAN KENDALI PROSES BERDASARKAN TINGKAT

RESIDU

CHLORAMPHENICOL

PADA DAGING RAJUNGAN DI

PT. MINA GLOBAL MANDIRI, PURWAKARTA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUDHAN NUR AKHMADI

F 2402075

2006

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI BAGAN KENDALI PROSES BERDASARKAN TINGKAT

RESIDU

CHLORAMPHENICOL

PADA DAGING RAJUNGAN DI

PT. MINA GLOBAL MANDIRI, PURWAKARTA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUDHAN NUR AKHMADI

F 2402075

Dilahirkan di Jakarta pada tanggal 12 Juni 1984

Tanggal lulus: 27 September 2006

Menyetujui,

Bogor, 9 Oktober 2006

Mengetahui,

Dr. Ir. Dahrul Syah, MSc, Agr

Ketua Departemen Ilmu dan Teknologi Pangan

Dr.Ir. Sugiyono, MappSc

Dosen Pembimbing I

Dr.Ir. Ratih Dewanti-Hariyadi,MSc

Dosen Pembimbing II

RIWAYAT HIDUP

Penulis dilahirkan

di Jakarta pada tanggal 12 Juni

1984 sebagai anak kedua dari dua bersaudara pasangan

T. Haris Sunarto dengan Marlimah serta memiliki kakak

bernama Dina Rismawati. Penulis mengawali masa

pendidikannya pada tahun 1989 di TK MUMA 02 Lenteng

Agung, kemudian dilanjutkan ke Sekolah Dasar Negeri 06

Pagi Lenteng Agung (1990-1996). Pada tahun 1999 penulis menyelesaikan

pendidikan menengah pertama di SLTP Negeri 98 Jakarta, dan pada tahun 2002

penulis menyelesaikan sekolah menengah atas di SMU Negeri 38 Jakarta. Pada

tahun yang sama penulis diterima sebagai mahasiswa Departemen Ilmu dan

Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui

jalur USMI.

Semasa kuliah penulis aktif mengikuti kegiatan-kegiatan kampus. Salah

satunya adalah Unit Kegiatan Mahasiswa (UKM) Beladiri Tangan Kosong

MERPATI PUTIH IPB. Semasa di UKM tersebut penulis pernah menjabat

sebagai ketua periode 2003-2004. Penulis juga ditunjuk sebagai administrator

laboratorium komputer Dept. Ilmu dan Teknologi Pangan dari tahun 2004 hingga

sekarang.

KATA PENGANTAR

Puji syukur kepada Allah SWT atas segala karunia-Nya yang telah

dilimpahkan sehingga penulis dapat menyelesaikan kegiatan magang selama 4

bulan di PT. Mina Global Mandiri, Purwakarta.

Dalam penyusunan skripsi ini penulis telah memperoleh bantuan,

dorongan, semangat dan dukungan dari beberapa pihak baik secara langsung atau

tidak langsung sehingga penulis dapat menyelesaikan laporan ini dengan baik.

Penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada:

1.

Ibu dan Ayah tercinta, Diko, mbak Dina dan mas Tri yang senantiasa

memberikan kasih sayang dan cinta kepada penulis.

2.

Bapak Dr. Ir. Sugiyono, M.AppSc., selaku dosen pembimbing pertama

yang telah memberikan pengarahan, perhatian dan masukan kepada

penulis sehingga skripsi ini dapat diselesaikan dengan baik.

3.

Ibu Dr. Ir. Ratih Dewanti-Hariyadi, MSc., sebagai dosen pembimbing

kedua.

4.

Bapak Ramdan Hidayat, SSi, selaku Manager Quality Control

sekaligus pembimbing lapangan yang senantiasa memberikan masukan

dan perhatian kepada penulis sehingga dapat menyelesaikan skripsi ini

dengan baik.

5.

Bapak Triyanto selaku Direktur Operasional PT. Mina Global Mandiri

6.

Bapak Iwan P. Sarbini, selaku Direktur Utama PT. Mina Global

Mandiri

7.

Monicka Syukriya, yang selalu memberikan ketabahan dan semangat

spirituilnya dalam membantu penulis selama kegiatan magang dan

dalam menyusun laporan.

8.

Pak Tatus, Pak Hasta, Bu Umi, Pak Indra FA, Pak Indra HRD, Bu Rini

dan semua staf yang ada di PT. Mina Global Mandiri, Purwakarta.

9.

Tono, Putra, Inal dan Imam, yang banyak membantu penulis

11.

Teman-teman rekan kerja di PT. Mina Global Mandiri, Teh Risma,

Mbak Etik, Mbak Nur, Mbak Fatwa, Mbak Siti, Mbak Welly dan

Ferra.

12.

Dwi (Statistik 39) yang sama-sama sedang melaksanakan kegiatan

magang di PT. Mina global Mandiri

13.

Teman-teman di mess karyawan, Pak Riyanto, Budi, Santo, Mas Eko,

Pak Yani, Usro, Mang Karwa dan PaYuli.

14.

Mas Wintaka dan Mbak Endah yang telah membantu saya bertahan

hidup di Purwakarta.

15.

Teman-teman perkumpulan karyawan MGM asal Pemalang yang

banyak membantu dalam pengumpulan data.

16.

Admin Labkom TPG: Farid, Kani, Hans, Ados, Teddy dan Rial.

17.

Eko, Yoga, Alin, Meilina, Randy, Didin, Iqbal Fauzi, Rina, Qki, Farah,

Ribka, Mas Pungki, Mas Dodi, Mbak Darsih, Mbak Dias, Vivi, Arti,

Steisi, semua teman- teman angkatan 41, Praktikan Penkom ’41,

Teman-teman TPG & SJMP serta teman-teman lainnya yang telah

banyak memberikan bantuan, petunjuk, dan semangat kepada penulis

dalam pelaksanaan dan laporan kegiatan magang.

18.

Semua pihak yang telah membantu penulis baik secara langsung

maupun tidak langsung dalam penyusunan skripsi ini.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh

karena itu, penulis mengharapkan kritik dan saran membangun untuk

memperbaiki dan menyempurnakan penulisan laporan ini selanjutnya.

Akhir kata penulis berharap laporan ini dapat bermanfaat bagi seluruh

pihak yang membutuhkan dan terhadap pengembangan ilmu dan penerapan

pembelajaran khususnya bagi Fakultas Teknologi Pertanian, Institut Pertanian

Bogor.

Bogor, Juli 2006

DAFTAR ISI

Halaman

RINGKASAN ... ii

RIWAYAT HIDUP ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... xiii

I. PENDAHULUAN

... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 3

II. TINJAUAN UMUM PERUSAHAAN

... 4

A. KEADAAN UMUM PERUSAHAAN ... 4

B. LINI PRODUKSI ... 4

1. Penerimaan Daging Rajungan ... 5

2. Eksekusi ... 5

3. Penyortiran ... 6

4. Eksekusi Akhir ... 7

5. Pencampuran Daging ... 7

6. Pengisian ke dalam Kaleng (filling) dan Penimbangan ... 7

7. Penutupan Kaleng (seaming) dan Pengkodean ... 8

8. Pasteurisasi ... 9

9. Pendinginan (chilling) ... 9

10. Pengepakan dan Penyimpanan ... 10

III. TINJAUAN PUSTAKA

... 11

A. RAJUNGAN... 11

1. Biologi dan Jenis Rajungan ... 11

2. Pemanenan Rajungan ... 12

3. Sifat Kimia Rajungan ... 13

4. Mutu Rajungan ... 14

B. ANTIBIOTIK CHLORAMPHENICOL ... 15

SKRIPSI

APLIKASI BAGAN KENDALI PROSES BERDASARKAN TINGKAT

RESIDU

CHLORAMPHENICOL

PADA DAGING RAJUNGAN DI

PT. MINA GLOBAL MANDIRI, PURWAKARTA

Oleh :

YUDHAN NUR AKHMADI

F 24102075

2006

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Yudhan Nur Akhmadi. F24102075.

Aplikasi Bagan Kendali Proses

Berdasarkan Tingkat Residu

Chloramphenicol

Pada Daging Rajungan Di

PT. Mina Global Mandiri, Purwakarta

. Di bawah bimbingan Dr. Ir. Sugiyono,

MappSc,

Dr. Ir. Ratih Dewanti-Hariyadi, MSc dan Ramdan Hidayat, SSi.

ABSTRAK

Skripsi yang dibuat oleh penulis ini merupakan hasil dari kegiatan

magang di PT. Mina Global Mandiri, Purwakarta. PT. Mina Global Mandiri

merupakan perusahaan yang bergerak di bidang pengolahan hasil laut. Salah satu

karakteristik mutu yang menentukan produk yang dihasilkan perusahaan adalah

kadar residu chloramphenicol. Perusahaan memberikan spesifikasi terhadap

produk akhir yaitu memiliki batas residu antibiotik chloramphenicol sebesar

<0,25 ppb meskipun standar yang ditetapkan oleh perdagangan internasional

adalah sebesar <0,30 ppb (Commision Decision:

2003/181/EC). Jika terdapat

produk yang melebihi standar perusahaan maka dilakukan proses ulang dengan

cara pencampuran ulang bahan baku. Hal ini menyebabkan makin tingginya biaya

produksi dan pihak perusahaan merugi.

Kegiatan magang yang dilakukan bertujuan untuk mengaplikasikan

bagan kendali untuk melihat mutu dan keamanan produk akhir rajungan dalam

kaleng berdasarkan hasil analisis residu chloramphenicol dan menyusun diagram

sebab akibat untuk mengetahui faktor-faktor yang berpeluang menjadi penyebab

tingginya residu chloramphenicol.

Data-data yang dikumpulkan meliputi data primer dan data sekunder.

Data primer yang didapat merupakan data yang dikumpulkan dengan mengajukan

pertanyaan-pertanyaan terstruktur yang dimuat dalam kuesioner. Data sekunder

yang digunakan merupakan data yang diambil dari hasil analisis yang dilakukan

oleh laboran di laboratorium PT. Mina Global Mandiri. Data sekunder diperoleh

berdasarkan hasil analisis chloramphenicol

dengan metode ELISA dari produk

akhir dan diambil mulai tanggal 16 Maret hingga 1 Juni 2006. Selanjutnya data

sekunder ini diolah dan dibuat grafik bagan kendali.

Berdasarkan hasil analisis bagan kendali pada produk rajungan dapat

disimpulkan bahwa jumlah residu chloramphenicol pada tiga dari empat produk

yang diuji memenuhi standar perusahaan meskipun proses dalam keadaan tidak

terkendali. Suatu proses dikatakan tidak terkendali karena masih terdapat titik

pada grafik bagan kendali yang berada di luar batas atas dari grafik kendali.

Terdapatnya titik-titik yang berada di luar batas atas atau batas bawah

menunjukkan bahwa proses pengalengan rajungan belum memenuhi kriteria

proses yang terkendali secara spesifik.

Yudhan Nur Akhmadi. F24102075.

Aplikasi Bagan Kendali Proses Berdasarkan

Tingkat Residu

Chloramphenicol

Pada Daging Rajungan Di PT. Mina Global

Mandiri, Purwakarta

. Di bawah bimbingan Dr. Ir. Sugiyono, MappSc,

Dr. Ir.

Ratih Dewanti-Hariyadi, MSc dan Ramdan Hidayat, SSi.

RINGKASAN

Mutu

memegang peranan penting bagi suatu perusahaan dalam

menghasilkan produk andalannya. Dalam menghadapi tantangan persaingan yang

semakin ketat dan menjaga kepercayaan konsumen pada suatu produk, perusahaan

harus selalu menjaga mutu produk yang dihasilkannya. Dalam menghasilkan

suatu produk, perusahaan harus memiliki dan menyusun spesifikasi atau standar

mutu sendiri supaya tujuan untuk memenuhi spesifikasi produk tercapai.

Spesifikasi atau standar mutu yang dimiliki suatu perusahaan terhadap produk

yang dihasilkannya merupakan alat dalam persaingan untuk memasarkan

produknya. Karena itulah diperlukan suatu sistem pengendalian mutu yang baik

bagi manajemen perusahaan sebagai usaha untuk menghasilkan produk yang lebih

bermutu.

Skripsi yang dibuat oleh penulis ini merupakan hasil dari kegiatan

magang di PT. Mina Global Mandiri, Purwakarta. PT. Mina Global Mandiri

merupakan perusahaan yang bergerak di bidang pengolahan hasil laut. Untuk saat

ini produk yang dihasilkan berupa daging rajungan yang dikalengkan dan melalui

proses pasteurisasi. Salah satu karakteristik mutu yang menentukan produk yang

dihasilkan perusahaan adalah kadar residu chloramphenicol. Perusahaan

memberikan spesifikasi terhadap produk akhir yaitu memiliki batas residu

antibiotik

chloramphenicol sebesar <0,25 ppb meskipun standar yang ditetapkan

oleh perdagangan internasional adalah sebesar <0,30 ppb (Commision Decision:

2003/181/EC). Hal ini dilakukan oleh pihak manajemen perusahaan sebagai

tindakan preventif supaya kadar residu tidak terlalu berdekatan dengan standar

yang ditetapkan oleh standar internasional. Jika terdapat produk yang melebihi

standar perusahaan maka dilakukan proses ulang dengan cara pencampuran ulang

bahan baku. Hal ini menyebabkan makin tingginya biaya produksi dan pihak

perusahaan merugi.

kaleng berdasarkan hasil analisis residu chloramphenicol dan menyusun diagram

sebab akibat untuk mengetahui faktor-faktor yang berpeluang menjadi penyebab

tingginya residu chloramphenicol.

Data-data yang dikumpulkan meliputi data primer dan data sekunder.

Data primer yang didapat merupakan data yang dikumpulkan dengan mengajukan

pertanyaan-pertanyaan terstruktur yang dimuat dalam kuesioner. Data sekunder

yang digunakan merupakan data yang diambil dari hasil analisis yang dilakukan

oleh laboran di laboratorium PT. Mina Global Mandiri. Data sekunder diperoleh

berdasarkan hasil analisis chloramphenicol

dengan metode ELISA dari produk

akhir dan diambil mulai tanggal 16 Maret hingga 1 Juni 2006. Selanjutnya data

sekunder ini diolah dan dibuat grafik bagan kendali.

Berdasarkan hasil analisis bagan kendali pada produk rajungan dapat

disimpulkan bahwa jumlah residu chloramphenicol pada tiga dari empat produk

yang diuji memenuhi standar perusahaan meskipun proses dalam keadaan tidak

terkendali. Suatu proses dikatakan tidak terkendali karena masih terdapat titik

pada grafik bagan kendali yang berada di luar batas atas dari grafik kendali.

Terdapatnya titik-titik yang berada di luar batas atas atau batas bawah

menunjukkan bahwa proses pengalengan rajungan belum memenuhi kriteria

proses yang terkendali secara spesifik. Kriteria proses yang belum terkendali

secara spesifik disebabkan karena dalam proses produksi terdapat variasi

penyebab khusus (special-causes variation) dan variasi penyebab umum

(common-causes variation). Pada satu produk (special) proses dalam keadaan

terkendali karena tidak ada titik yang berada di luar batas atas dan bawah.

APLIKASI BAGAN KENDALI PROSES BERDASARKAN TINGKAT

RESIDU

CHLORAMPHENICOL

PADA DAGING RAJUNGAN DI

PT. MINA GLOBAL MANDIRI, PURWAKARTA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUDHAN NUR AKHMADI

F 2402075

2006

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI BAGAN KENDALI PROSES BERDASARKAN TINGKAT

RESIDU

CHLORAMPHENICOL

PADA DAGING RAJUNGAN DI

PT. MINA GLOBAL MANDIRI, PURWAKARTA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUDHAN NUR AKHMADI

F 2402075

Dilahirkan di Jakarta pada tanggal 12 Juni 1984

Tanggal lulus: 27 September 2006

Menyetujui,

Bogor, 9 Oktober 2006

Mengetahui,

Dr. Ir. Dahrul Syah, MSc, Agr

Ketua Departemen Ilmu dan Teknologi Pangan

Dr.Ir. Sugiyono, MappSc

Dosen Pembimbing I

Dr.Ir. Ratih Dewanti-Hariyadi,MSc

Dosen Pembimbing II

RIWAYAT HIDUP

Penulis dilahirkan

di Jakarta pada tanggal 12 Juni

1984 sebagai anak kedua dari dua bersaudara pasangan

T. Haris Sunarto dengan Marlimah serta memiliki kakak

bernama Dina Rismawati. Penulis mengawali masa

pendidikannya pada tahun 1989 di TK MUMA 02 Lenteng

Agung, kemudian dilanjutkan ke Sekolah Dasar Negeri 06

Pagi Lenteng Agung (1990-1996). Pada tahun 1999 penulis menyelesaikan

pendidikan menengah pertama di SLTP Negeri 98 Jakarta, dan pada tahun 2002

penulis menyelesaikan sekolah menengah atas di SMU Negeri 38 Jakarta. Pada

tahun yang sama penulis diterima sebagai mahasiswa Departemen Ilmu dan

Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui

jalur USMI.

Semasa kuliah penulis aktif mengikuti kegiatan-kegiatan kampus. Salah

satunya adalah Unit Kegiatan Mahasiswa (UKM) Beladiri Tangan Kosong

MERPATI PUTIH IPB. Semasa di UKM tersebut penulis pernah menjabat

sebagai ketua periode 2003-2004. Penulis juga ditunjuk sebagai administrator

laboratorium komputer Dept. Ilmu dan Teknologi Pangan dari tahun 2004 hingga

sekarang.

KATA PENGANTAR

Puji syukur kepada Allah SWT atas segala karunia-Nya yang telah

dilimpahkan sehingga penulis dapat menyelesaikan kegiatan magang selama 4

bulan di PT. Mina Global Mandiri, Purwakarta.

Dalam penyusunan skripsi ini penulis telah memperoleh bantuan,

dorongan, semangat dan dukungan dari beberapa pihak baik secara langsung atau

tidak langsung sehingga penulis dapat menyelesaikan laporan ini dengan baik.

Penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada:

1.

Ibu dan Ayah tercinta, Diko, mbak Dina dan mas Tri yang senantiasa

memberikan kasih sayang dan cinta kepada penulis.

2.

Bapak Dr. Ir. Sugiyono, M.AppSc., selaku dosen pembimbing pertama

yang telah memberikan pengarahan, perhatian dan masukan kepada

penulis sehingga skripsi ini dapat diselesaikan dengan baik.

3.

Ibu Dr. Ir. Ratih Dewanti-Hariyadi, MSc., sebagai dosen pembimbing

kedua.

4.

Bapak Ramdan Hidayat, SSi, selaku Manager Quality Control

sekaligus pembimbing lapangan yang senantiasa memberikan masukan

dan perhatian kepada penulis sehingga dapat menyelesaikan skripsi ini

dengan baik.

5.

Bapak Triyanto selaku Direktur Operasional PT. Mina Global Mandiri

6.

Bapak Iwan P. Sarbini, selaku Direktur Utama PT. Mina Global

Mandiri

7.

Monicka Syukriya, yang selalu memberikan ketabahan dan semangat

spirituilnya dalam membantu penulis selama kegiatan magang dan

dalam menyusun laporan.

8.

Pak Tatus, Pak Hasta, Bu Umi, Pak Indra FA, Pak Indra HRD, Bu Rini

dan semua staf yang ada di PT. Mina Global Mandiri, Purwakarta.

9.

Tono, Putra, Inal dan Imam, yang banyak membantu penulis

11.

Teman-teman rekan kerja di PT. Mina Global Mandiri, Teh Risma,

Mbak Etik, Mbak Nur, Mbak Fatwa, Mbak Siti, Mbak Welly dan

Ferra.

12.

Dwi (Statistik 39) yang sama-sama sedang melaksanakan kegiatan

magang di PT. Mina global Mandiri

13.

Teman-teman di mess karyawan, Pak Riyanto, Budi, Santo, Mas Eko,

Pak Yani, Usro, Mang Karwa dan PaYuli.

14.

Mas Wintaka dan Mbak Endah yang telah membantu saya bertahan

hidup di Purwakarta.

15.

Teman-teman perkumpulan karyawan MGM asal Pemalang yang

banyak membantu dalam pengumpulan data.

16.

Admin Labkom TPG: Farid, Kani, Hans, Ados, Teddy dan Rial.

17.

Eko, Yoga, Alin, Meilina, Randy, Didin, Iqbal Fauzi, Rina, Qki, Farah,

Ribka, Mas Pungki, Mas Dodi, Mbak Darsih, Mbak Dias, Vivi, Arti,

Steisi, semua teman- teman angkatan 41, Praktikan Penkom ’41,

Teman-teman TPG & SJMP serta teman-teman lainnya yang telah

banyak memberikan bantuan, petunjuk, dan semangat kepada penulis

dalam pelaksanaan dan laporan kegiatan magang.

18.

Semua pihak yang telah membantu penulis baik secara langsung

maupun tidak langsung dalam penyusunan skripsi ini.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh

karena itu, penulis mengharapkan kritik dan saran membangun untuk

memperbaiki dan menyempurnakan penulisan laporan ini selanjutnya.

Akhir kata penulis berharap laporan ini dapat bermanfaat bagi seluruh

pihak yang membutuhkan dan terhadap pengembangan ilmu dan penerapan

pembelajaran khususnya bagi Fakultas Teknologi Pertanian, Institut Pertanian

Bogor.

Bogor, Juli 2006

DAFTAR ISI

Halaman

RINGKASAN ... ii

RIWAYAT HIDUP ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... xiii

I. PENDAHULUAN

... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 3

II. TINJAUAN UMUM PERUSAHAAN

... 4

A. KEADAAN UMUM PERUSAHAAN ... 4

B. LINI PRODUKSI ... 4

1. Penerimaan Daging Rajungan ... 5

2. Eksekusi ... 5

3. Penyortiran ... 6

4. Eksekusi Akhir ... 7

5. Pencampuran Daging ... 7

6. Pengisian ke dalam Kaleng (filling) dan Penimbangan ... 7

7. Penutupan Kaleng (seaming) dan Pengkodean ... 8

8. Pasteurisasi ... 9

9. Pendinginan (chilling) ... 9

10. Pengepakan dan Penyimpanan ... 10

III. TINJAUAN PUSTAKA

... 11

A. RAJUNGAN... 11

1. Biologi dan Jenis Rajungan ... 11

2. Pemanenan Rajungan ... 12

3. Sifat Kimia Rajungan ... 13

4. Mutu Rajungan ... 14

B. ANTIBIOTIK CHLORAMPHENICOL ... 15

D. BAGAN KENDALI ... 20

E. DIAGRAM SEBAB AKIBAT ... 24

IV. METODOLOGI

... 27

A. KERANGKA PEMIKIRAN ... 27

B. PENETAPAN BAGAN KENDALI ... 27

C. PENETAPAN DIAGRAM SEBAB AKIBAT ... 29

V. HASIL DAN PEMBAHASAN

... 32

A. APLIKASI BAGAN KENDALI PROSES ... 32

B. DIAGRAM SEBAB AKIBAT ... 38

1. Metode Analisis Chloramphenicol ... 39

a. Teknik Sampling ... 39

b. Analisis ... 42

2. Pekerja Pabrik ... 44

3. Bahan Baku ... 51

VI. KESIMPULAN DAN SARAN

... 54

A. KESIMPULAN ... 54

B. SARAN ... 55

DAFTAR PUSTAKA ... 57

DAFTAR GAMBAR

Halaman

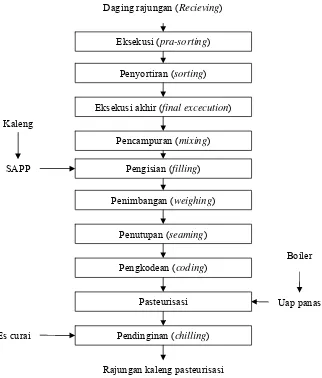

Gambar 1. Diagram alir proses pengolahan rajungan di

PT. Mina Global Mandiri ...

6

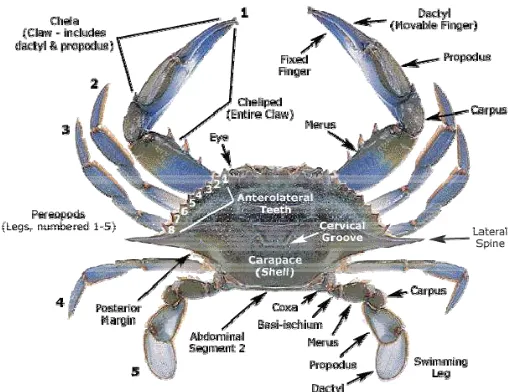

Gambar 2. Anatomi dan morfologi rajungan ... 12

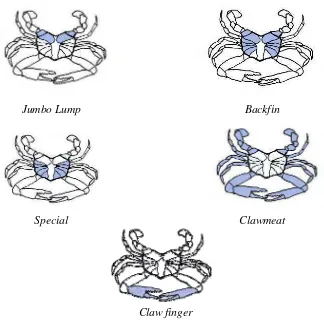

Gambar 3. Pengelompokkan daging rajungan ... 15

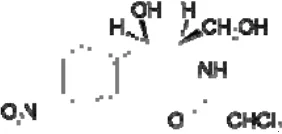

Gambar 4. Struktur kimia Chloramphenicol ...

16

Gambar 5. Diagram alir penggunaan peta-peta kontrol ... 22

Gambar 6. Bagan kendali secara umum ...

24

Gambar 7. Contoh diagram sebab akibat ... 26

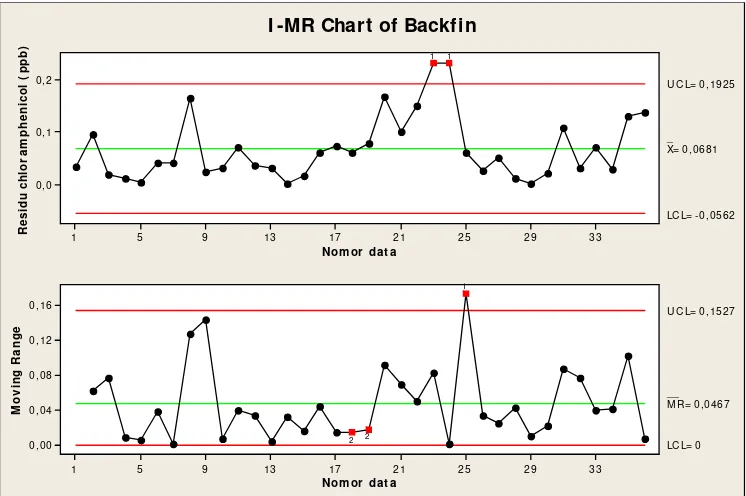

Gambar 8. Bagan kendali individu dan MR produk super lump ...

33

Gambar 9. Bagan kendali individu dan MR produk backfin ...

34

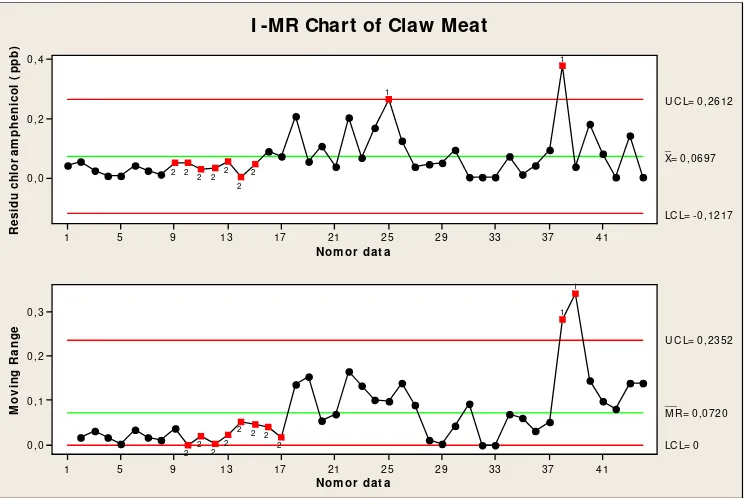

Gambar 10. Bagan kendali individu dan MR produk claw meat ...

35

Gambar 11. Bagan kendali individu dan MR produk special ... 36

Gambar 12. Diagram sebab akibat tingginya residu chloramphenicol

DAFTAR TABEL

Halaman

Tabel 1. Hasil analisis kimia daging kepiting dan rajungan ... 13

Tabel 2. Tabulasi silang tingkat pendidikan responden dengan

tingkat pengetahuan tentang SSOP ... 46

Tabel 3. Tabulasi silang tingkat pendidikan responden dengan

tingkat disiplin responden ... 46

Tabel 4. Tabulasi silang tingkat pendidikan responden dengan

tingkat pengetahuan tentang antibiotik chloramphenicol ... 47

Tabel 5. Tabulasi silang unit produksi tempat responden bekerja dengan

kategori tingkat pengetahuan responden tentang SSOP... 48

Tabel 6. Tabulasi silang unit produksi tempat responden bekerja dengan

kategori tingkat disiplin responden ... 49

Tabel 7. Tabulasi silang unit produksi tempat responden bekerja dengan

kategori tingkat pengetahuan responden tentang

antibiotik

chloramphenicol ... 50

Tabel 8. Data analisis residu chloramphenicol tanggal 26

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Struktur organisasi perusahaan ... 61

Lampiran 2. Bagan alir persiapan sampel ... 62

Lampiran 3. Diagram alir analisis ELISA... 63

Lampiran 4. Kuesioner penelitian ... 65

Lampiran 5. Contoh form hasil analisis elisa ... 68

Lampiran 6. Konstanta bagan kendali ... 71

Lampiran 7. Data analisis residu chloramphenicol pada produk akhir

pengolahan

daging

rajungan

...

72

Lampiran 8. Panduan dalam teknik pipetting ... 74

I. PENDAHULUAN

A.

LATAR BELAKANG

Dalam menghadapi tantangan persaingan yang semakin ketat dan

menjaga kepercayaan konsumen pada suatu produk, perusahaan harus selalu

menjaga mutu produk yang dihasilkannya. Maka mutu memegang peranan

penting bagi suatu perusahaan dalam menghasilkan produk andalannya.

Dalam pasar global, hanya produk-produk yang bermutu yang akan

memenangkan persaingan dan mempertahankan posisinya di pasar.

Keberadaan produk lokal dan nasional di suatu negara tidak luput dari

tuntutan persaingan.

Dalam menghasilkan suatu produk, perusahaan harus memiliki dan

menyusun spesifikasi atau standar mutu sendiri supaya tujuan untuk

memenuhi spesifikasi produk tercapai (Muhandri dan Kadarisman, 2005).

Spesifikasi dapat ditentukan oleh perusahaan itu sendiri atau dari luar

perusahaan semisal konsumen ataupun badan/asosiasi yang berwenang.

Spesifikasi atau standar mutu yang dimiliki suatu perusahaan terhadap produk

yang dihasilkannya merupakan alat dalam persaingan dalam memasarkan

produknya. Karena itulah diperlukan suatu sistem pengendalian mutu yang

baik bagi manajemen perusahaan sebagai usaha untuk menghasilkan produk

yang lebih bermutu.

Hasil perikanan merupakan sumber protein tinggi, murah dan mudah

diperoleh. Produksi hasil perikanan ini masih sangat mungkin untuk

ditingkatkan, baik untuk tujuan konsumsi lokal maupun untuk ekspor. Dari

beberapa komoditi hasil perikanan yang saat ini mulai berkembang pesat dan

memiliki nilai ekonomis yang cukup tinggi adalah rajungan.

Rajungan menjadi salah satu andalan ekspor yang mendampingi komoditas

udang windu.

Ekspor rajungan ke berbagai negara tujuan tidak selamanya berjalan

mulus. Indonesia sering mengalami hambatan terutama yang berkaitan dengan

keamanan pangan. Akhir-akhir ini, isu keamanan pangan yang membatasi

perdagangan produk pangan tersebut adalah residu antibiotik

chloramphenicol

. Gabungan negara-negara maju seperti Uni Eropa

memutuskan bahwa semua produk hasil laut yang berasal dari Asia harus

benar-benar bebas dari residu antibiotik

chloramphenicol

. Oleh karena itu

analisis residu antibiotik ini penting untuk dikuasai untuk mempertahankan

keamanan produk tersebut.

Sejak tahun 1994, penggunaan

chloramphenicol

sebagai antibiotik

pada hewan ternak telah dilarang oleh Uni Eropa.

Chloramphenicol

merupakan antibiotik dengan spektrum kegunaan yang cukup luas dalam

membunuh bakteri. Adanya larangan penggunaan senyawa ini dikarenakan

sifatnya yang tidak mudah diurai oleh tubuh. Asupan

chloramphenicol

dalam

waktu lama akan meninggalkan deposit berlebih dalam tubuh dan ini tentunya

akan bersifat toksik bagi tubuh. Salah satu pengaruh toksisitas deposit adalah

kelainan

aplastic anemia

(Roybal, 1998).

Aplastic anemia

merupakan

penyakit yang disebabkan oleh penurunan produksi sel darah merah pada

sumsum tulang belakang (Nehaus

et al

, 2002). Uni Eropa telah menetapkan

standar batas maksimum residu

chloramphenicol

pada produk hewani

berdasarkan

European Commision Decision

pada tanggal 13 Maret 2003

sebesar 0,3 ppb (

part per billion

) (

Commision Decision

:

2003/181/EC) dan

menjadi standar umum di negara-negara maju seperti Amerika Serikat.

Analisis tingkat residu antibiotik

chloramphenicol

di laboratorium

PT. Mina Global Mandiri dilakukan dengan menggunakan teknik ELISA

(

Enzyme Linked Immunosorbent Assay

). ELISA dapat mendeteksi senyawa

chloramphenicol

hingga 0,02 ppb (Cazemier.

et al,

1996).

chloramphenicol

pada produk akan berdampak kerugian terhadap produsen.

Selain produk tersebut tidak dapat lolos ekspor, produk yang mempunyai

residu tinggi akan diproses ulang dan akan menyebabkan biaya produksi

menjadi lebih tinggi. Oleh sebab itu perusahaan sangat memperhatikan tingkat

residu

chloramphenicol

sehingga dicari mutu daging rajungan yang kadar

chloramphenicol

-nya sangat rendah.

B.

TUJUAN

II. TINJAUAN UMUM PERUSAHAAN

A.

KEADAAN UMUM PERUSAHAAN

PT. Mina Global Mandiri merupakan perusahaan persero yang

bergerak di bidang industri pengolahan hasil laut (

seafood industry

). PT. Mina

Global Mandiri berdiri pada awal tahun 2005 dan mulai beroperasi pada bulan

Agustus 2005. Berdirinya PT. Mina Global Mandiri diprakarsai oleh dua

orang yang sangat berpengalaman di dunia bisnis pengolahan hasil laut, yaitu

Bapak Triyanto dan Bapak Iwan P Sarbini.

Lokasi PT. Mina Global Mandiri berada di Jalan Raya Cikampek –

Purwakarta Km 5, Desa Cibening, Bungursari, Purwakarta, Jawa Barat.

PT. Mina Global Mandiri mempunyai areal pabrik seluas 25431 m

2dan areal

bangunan seluas 4334 m

2dengan bangunan fisik berupa kantor pusat,

bangunan pabrik, dua bangunan gudang, dua pos keamanan, mess karyawan

dan mushola.

Pimpinan tertinggi di PT. Mina Global Mandiri dipimpin oleh Dewan

Komisaris dan Direktur Utama. Terdapat empat manajemen yang

masing-masing dipimpin oleh direktur, yaitu Direktur Operasional, Direktur

Keuangan, Direktur Marketing dan Direktur

Business Development

dengan

total karyawan sebanyak 203 karyawan yang terdiri atas 4 orang bagian

manajemen, 29 staf, dan 170 orang buruh. Struktur organisasi perusahaan

dapat dilihat pada Lampiran 1.

Fasilitas pendukung produksi yang dimiliki perusahaan antara lain

Laboratorium Mikrobiologi dan Kimia, ruang produksi, ruang pasteurisasi,

ruang pendingin, gudang, tempat pengolahan air, dan tempat pengolahan air

limbah. Sedangkan fasilitas yang disediakan perusahaan untuk karyawan

antara lain mushola, mess karyawan dan lapangan olahraga.

B.

LINI PRODUKSI

lainnya selain rajungan yaitu berupa ikan beku, udang beku dan produk laut

lainnya yang mempunyai nilai tambah.

Sumber bahan mentah yang diproses oleh PT. Mina Global Mandiri

berasal dari berbagai agen pengolahan (

mini plant

) di Indonesia yang tersebar

di pantai-pantai Pulau Jawa, Sumatera, Kalimantan, dan Sulawesi. Rajungan

yang dipasok dapat berupa rajungan utuh atau sudah dalam bentuk daging.

Produk rajungan kaleng yang dihasilkan di PT. Mina Global Mandiri

terdiri dari 7 jenis produk yaitu

colossal

,

jumbo

,

super lump

,

lump

(

backfin

),

special

,

claw

, dan

cocktail claw

. Pembagian jenis produk tersebut didasarkan

atas keberadaan atau letak daging dalam tubuh rajungan maupun berdasarkan

ukurannya.

Proses pengolahan meliputi penerimaan daging rajungan (

receiving

),

eksekusi, penyortiran, eksekusi akhir (

final checking

), pencampuran (

mixing

),

pemasukan dalam kaleng (

filling

), penimbangan (

weighing

), penutupan kaleng

(

seaming

), pasteurisasi,

shock cooling

, pengepakan (

packaging

) dan

penyimpanan dingin. Urutan proses pengolahan daging rajungan di

processing

plant

dapat dilihat pada Gambar 1.

1.

Penerimaan Daging Rajungan (

receiving

)

Daging rajungan dari

mini plant

diterima oleh bagian penerimaan

untuk dilakukan penimbangan. Daging rajungan yang diterima dalam

keadaan tertutup rapat dan diwadahi oleh toples. Suhu daging harus tetap

terkendali, tidak boleh lebih dari 10

0C. Untuk menjaga suhu daging agar

tetap rendah dilakukan penangan terhadap wadah berisi daging rajungan

dengan ditimbun es curai.

2.

Eksekusi

Gambar 1. Diagram alir proses pengolahan rajungan di

PT. Mina Global Mandiri

3.

Penyortiran

Sortir dilakukan terhadap semua jenis daging dengan memisahkan

benda-benda selain daging seperti pecahan cangkang, insang, kotoran,

telur maupun benda asing lainnya seperti kerikil, rambut dan potongan

bagian tubuh serangga dari daging. Pada saat sortir, dilakukan pula

pemisahan daging berdasarkan berat dan jenisnya. Pemisahan daging ini

dimaksudkan untuk mengefisienkan kerja serta supaya memastikan daging

tidak tercampur, karena daging pada masing-masing bagian tersebut

mempunyai harga yang berbeda.

Daging rajungan (Recieving)

Eksekusi (pra-sorting)

Penyortiran (sorting)

Eksekusi akhir (final excecution)

Pencampuran (mixing) Pengisian (filling)

Penimbangan (weighing)

Penutupan (seaming)

Pasteurisasi

Pendinginan (chilling) Pengkodean (coding) Kaleng

SAPP

Boiler

Uap panas

Es curai

4.

Eksekusi Akhir

Eksekusi akhir dilakukan untuk memeriksa kualitas daging hasil

sortir. Pada tahap ini dilakukan cek organoleptik dan pemeriksaan ulang

terhadap ada tidaknya benda-benda asing yang tujuannya untuk

memastikan bila daging tersebut masih layak untuk diproduksi. Pada tahap

ini juga dilakukan penimbangan untuk membuat dukumen Laporan Hasil

Sortir (LHS) yang digunakan untuk mendokumentasikan kecepatan kerja

para karyawan dalam penyortiran dan sebagai bukti atau acuan bagi

pembayaran ke pemasok daging rajungan.

5.

Pencampuran Daging (

mixing

)

Mixing

merupakan pencampuran daging rajungan dari satu pemasok

dengan daging rajungan dari pemasok lain untuk memperoleh kualitas

daging yang baik. Pencampuran daging tidak hanya berasal dari dua

pemasok, tetapi dapat lebih dari dua pemasok. Pencampuran daging

berdasarkan juga pada jenis daging yang telah ditetapkan oleh perusahaan.

Formulasi daging yang dicampur telah ditetapkan berdasarkan dari jenis

daging dan standar yang ditetapkan oleh

buyer

(pembeli).

6.

Pengisian ke dalam Kaleng (

filling

) dan Penimbangan

Daging yang telah mengalami pencampuran kemudian dimasukkan

ke dalam wadah kaleng

tin plate

berukuran 401 x 301, dengan lapisan

enamel jenis C. Sebelum dilakukan pengisian, kaleng terlebih dahulu

diberi larutan SAPP (

sodium acid pyrophosphate

) yang berfungsi sebagai

pencegah terbentuknya warna biru (

blueing

). Setelah itu dilakukan

penimbangan untuk mencapai berat 1 lb atau 16 oz yang sebanding

dengan 453,6 gram.

SAPP atau disodium pyrophosphate (Na

2H

2P

2O

7) dengan berat

Tambahan Pangan (Anonim d, 2006). SAPP memiliki dua fungsi sebagai

bahan tambahan pangan. Fungsi SAPP yang pertama sebagai

sequestrant

yaitu phospat pada SAPP memiliki kemampuan untuk mengkelat logam

Cu dan Fe pada lapisan kaleng (Claus et. Al., 1994). Kemampuan

mengkelat ini dapat mencegah terjadinya reaksi Cu dan Fe yang terdapat

pada lapisan kaleng dengan lemak pada daging rajungan. Cu dan Fe yang

terdapat pada lapisan kaleng dapat sebagai katalis oksidasi lemak pada

daging rajungan sehingga dapat mengkompleks dan merubah warna

daging menjadi biru atau biasa disebut dengan

bluing

(Mar-Less, 2006).

Fungsi SAPP yang kedua menurut Mar-Less (2006) yaitu mencegah

terjadinya pembentukan

struvites.

Struvites

adalah rasa seperti berpasir

yang terkadang dapat dirasakan pada daging rajungan. Hal ini disebabkan

oleh komponen magnesium pada daging rajungan yang dapat mengkristal.

Kristal yang tebentuk disebabkan oleh perlakuan panas yang tinggi pada

saat proses pasteurisasi. SAPP dapat mengkompleks magnesium dan

mencegah terjadinya pembentukan kristal-kristal yang menyebabkan

struvites

(Anonim c, 2006).

Pada

filling

ini juga dilakukan penataan bentuk daging di dalam

kaleng supaya terlihat rapi dan menarik ketika konsumen membuka

kemasannya. Setelah daging tertata rapi lalu ditambahkan larutan SAPP

untuk kedua kalinya. Penambahan larutan SAPP yang kedua ini

dimaksudkan untuk meratakan larutan tersebut keseluruh isi kaleng.

Setelah daging telah terisi penuh sesuai dengan standar perusahaan,

maka dilakukan penimbangan akhir. Penimbangan akhir dilakukan untuk

menentukan berat bersih dari produk sebelum dilakukan penutupan

kaleng.

7.

Penutupan kaleng (

seaming

) dan Pengkodean (

coding

)

Kaleng yang telah diisi dengan daging diberi tutup dengan label atau

merek sesuai dengan jenis dagingnya. Penutupan dilakukan dengan

menggunakan

double seamer

.

diambil satu kaleng untuk dilakukan pengecekan terhadap dimensi kaleng.

Dimensi kaleng yang diukur yaitu tinggi kaleng, lebar

seam

, ketebalan

seam

,

counter sink

, kait depan, kait badan, bebas kerut dan

overlap

kaleng. Jika dimensi kaleng tidak sesuai dengan standar dari perusahaan,

maka dilakukan penyetingan kembali mesin

double seamer

. Pengecekan

dari dimensi kaleng ini bertujuan untuk mencegah terjadinya kebocoran

pada produk akibat

seaming

.

Pengkodean dilakukan setelah kaleng ditutup. Pemberian kode

dilakukan pada bagian bawah kaleng dengan menggunakan mesin

coding

jet print

. Tujuan dari pengkodean adalah untuk mengetahui sejarah dari

produk itu berasal. Dalam kode tersebut terdapat informasi tanggal

produksi (bentuk

julian date

), nomor basket, kode pemasok dan jenis

daging.

8.

Pasteurisasi

Kaleng yang telah ditutup dimasukkan ke dalam basket untuk

selanjutnya dipasteurisasi. Tiap basket berisi 60 kaleng. Pasteurisasi

dilakukan pada bak pasteurisasi yang telah terisi air bersih. Sumber panas

pasteurisasi berasal dari uap panas yang dihasilkan oleh boiler dan

disalurkan dengan pipa khusus ke bak pasteurisasi. Di dalam bak

pasteurisasi juga dialiri gas yang menimbulkan gelembung udara yang

berasal dari kompresor dan bertujuan untuk meratakan panas. Pasteurisasi

dilakukan selama 155 menit pada suhu 184-186

oF (84,4 - 85,5

oC).

9.

Pendinginan (

chilling

)

10.

Pengepakan dan Penyimpanan

III. TINJAUAN PUSTAKA

A.

RAJUNGAN

Rajungan (

Portunus pelagius

) atau

swimming crab

merupakan jenis

kepiting laut yang hanya bisa hidup di air laut, berbeda dengan kepiting

lainnya yang dapat pula hidup di darat. Rajungan sangat digemari masyarakat

dan harganya cukup mahal.

1.

Biologi dan Jenis Rajungan

Kepiting berbeda dengan

Crustacea

(hewan berkulit keras) jenis

lain seperti lobster dan udang karena abdomennya yang kecil dan terlipat

di dalam tubuhnya. Kepiting memiliki lima pasang kaki. Sepasang kaki

yang pertama berujung capit dan lebih besar dari kaki lainnya. Pasangan

terakhir kaki jalannya sering berbentuk pipih dan dipakai sebagai alat

untuk berenang. Kepiting biasanya berjalan atau merangkak dengan cara

berjalan menyamping (Afrianto dan Liviawaty, 1992).

Menurut Afrianto dan Liviawaty (1992), kepiting merupakan salah

satu hewan air yang banyak dijumpai di perairan Indonesia dan merupakan

hewan

Arthropoda

yang terbagi menjadi 4

famili

yaitu

Portunidae

(kepiting perenang),

Xanthidae

(kepiting lumpur),

Crancidae

(kepiting

Cancer

) dan

Potamidae

(kepiting air tawar). Rajungan merupakan salah

satu jenis kepiting dari

famili Portunidae

yang hanya hidup di laut dan

mempunyai ciri khas capit yang memanjang, kokoh dan berduri. Adapun

klasifikasi rajungan menurut Waterman dan Chase (1960) dalam Afrianto

dan Liviawaty (1992) yaitu:

Filum

: Arthropoda

Kelas

:

Crustacea

Sub Kelas

: Malacostraca

Ordo

:

Eucaridae

Sub ordo

: Decapoda

Famili

: Portunidae

Genus

: Portunus

Rajungan (

Portunus pelagicus

) merupakan jenis kepiting laut yang

hanya bisa hidup di laut. Di dalam Ensiklopedia Indonesia vol. 5

disebutkan bahwa rajungan dapat mencapai ukuran panjang 15 cm dan

lebar 30 cm. Ada beberapa jenis rajungan yang hidup di perairan Indonesia

diantaranya rajungan bintang (

Portunus sanguinolentus

), rajungan karang

(

Charybdis feriatus

), rajungan hijau (

Thalamita crenata

), dan rajungan

angin (

Podophthalmus

). Rajungan ini biasa terdapat di perairan pantai

yang dangkal dan sering juga di dasar perairan. Di Australia dan India,

rajungan merupakan dasil perikanan yang penting (Afrianto dan

Liviawaty, 1992). Anatomi dan morfologi rajungan dapat dilihat pada

Gambar 2.

Gambar 2. Anatomi dan morfologi rajungan

(http://www.blue-crab.org/anatomy.htm)

2.

Pemanenan Rajungan

Selama musim dingin, rajungan yang dorman dapat dipanen

dengan mengeruk dasar laut. Negara-negara pesisir teluk di Amerika dapat

melakukan pemanenan sepanjang musim karena udaranya lebih hangat

saat musim dingin (Cockey dan Chai, 1994).

kelaminnya. Rajungan biasanya dijual ke restoran-restoran, rumah makan

seafood

, dan pesta-pesta sebagai rajungan matang yang telah dimasak.

Rajungan yang tidak dapat dimasak pada hari yang sama dengan

penangkapan, disimpan untuk di

picking

pada hari berikutnya yaitu pada

pagi hari (Cockey dan Chai, 1994).

Di Indonesia, kepiting dan rajungan biasa ditangkap dengan

menggunakan kail atau jala. Namun rajungan lebih banyak ditangkap

dengan menggunakan jala, karena rajungan yang suka berenang bila

tersapu ombak akan menempel pada jaring sehingga mudah ditangkap.

3.

Sifat Kimia Rajungan

Daging kepiting dan rajungan mempunyai nilai gizi yang tinggi.

Hasil analisis proksimat kandungan gizi rajungan dan kepiting berbeda.

hasil analisis kimia (proksimat) daging kepiting dan rajungan antara jantan

dan betina dapat dilihat pada Tabel 1 (BBPMHP, 1995). Dari Tabel 1

terlihat bahwa kandungan protein rajungan lebih tinggi daripada kepiting.

Sedangkan kepiting dan rajungan betina mempunyai kandungan lemak

relatif lebih tinggi daripada yang jantan.

Tabel 1. Hasil analisis kimia daging kepiting dan rajungan*

Jenis Komoditi

Protein

(%)

Lemak

(%)

Air

(%)

Abu

(%)

Kepiting

Betina

11.45 0.04 80.68

2.45

Jantan

11.90 0.28 82.85

1.08

Rajungan

Betina

16.85 0.10 78.78

2.04

Jantan

16.17 0.35 81.27

1.85

•

Laboratorium Kimia BBPMHP (Balai Bimbingan dan Pengujian Mutu Hasil

Perikanan) tahun 1995

4.

Mutu Rajungan

a.

Mutu 1 (daging super/jumbo), yaitu daging badan yang terletak di

bagian bawah (berhubungan dengan kaki renang) berbentuk gumpalan

besar berwarna putih.

b.

Mutu 2 (daging reguler), yaitu daging badan yang berupa

serpihan-serpihan, terletak disekat-sekat rongga badan berwarna putih.

c.

Mutu 3 (daging merah/

clawmeat

), yaitu daging rajungan yang berada

dikaki dan capit, berwarna putih kemerahan.

Menurut Phillips-Seafood (2005), daging rajungan dapat

digolongkan menjadi lima jenis daging (Gambar 3), yaitu:

a.

Jumbo lump

atau kolosal (daging putih) yang merupakan jaringan

terbesar yang berhubungan dengan kaki renang.

b.

Backfin

(daging putih) yang merupakan jumbo kecil dan pecahan dari

daging jumbo.

c.

Special

(daging putih) yang merupakan daging yang berada disekitar

badan yang berupa serpihan-serpihan.

d.

Clawmeat

(daging merah) yang merupakan daging dari bagian kaki

sampai capit dari rajungan.

e.

Claw Finger

(daging merah) yang merupakan bagian dari capit

rajungan bersama dengan bagian

shell

yang dapat digerakkan.

Gambar 3. Pengelompokkan daging rajungan (Philips Seafood, 2005)

B.

ANTIBIOTIK

CHLORAMPHENICOL

Chloramphenicol

(2,2 - dichlor - N - [(

α

R,

β

R) -

β

- hydroxy -

α

-hydroxymethyl - 4 - nitrophenethyl] acetamide) atau dikenal dengan nama

dengan

chloromycetin

merupakan antibiotik yang pertama kali diisolasi dari

bakteri

Streptomyces venezuelae,

sekitar tahun 1940-an (Neuhaus, 2002) dan

kini telah diproduksi untuk kepentingan medis secara sintetik.

Chloramphenicol

merupakan jenis antibiotik dengan spektrum yang luas

dalam penggunaannya. Prinsip kerja antibiotik ini dalam mematikan bakteri

adalah dengan cara mengganggu proses sintesis protein.

Chloramphenicol

juga mempunyai sifat toksik

bagi manusia (Roybal, 1998). Sifat toksik pada

manusia disebabkan oleh gugus

dichloride carbon alfa

yang berikatan dengan

gugus karbonil. Gugus karbon ini mengalami pergantian dengan

nuchleophiles

yang terdapat pada protein sehingga menggangu proses sintesis protein

Jumbo Lump

Backfin

Special

Clawmeat

(Neuhaus, 2002). Struktur kimia dari

chloramphenicol

dapat di lihat pada

Gambar 4.

Gambar 4. Struktur kimia

Chloramphenicol

(Anonim a, 2006)

Residu

chloramphenicol

yang terdapat pada daging hewan yang

dikonsumsi oleh manusia dikhawatirkan akan menyebabkan kematian pada

penderita anemia yang berlanjut ke leukimia (

aplastic anemia

), dan juga dapat

menyebabkan

neuritis perifer

dan

neuritis optic

.

Chloramphenicol

juga

disinyalir merupakan penyebab

Gray Baby Sindrome

dengan gejala bayi

berwarna kulit abu-abu, perut kembung, suhu tubuh rendah, susah bernafas,

kulit pucat dan demam. Penyakit ini biasanya terjadi pada bayi berumur

kurang dari sebulan akibat

over

dosis dan dapat menyebabkan kematian

(Saparinto, 2002).

Chloramphenicol

pada awalnya merupakan antibiotik untuk infeksi

virus, luka, flu atau mencegah infeksi.

Chloramphenicol

juga digunakan untuk

pengobatan penyakit tifus pada manusia. Pada umumnya digunakan untuk

melawan

Anaerobic bacteria

, Aeromonas

,

Pseudomonas

,

Mycloplasma

,

dan

Enterobacteriacean

.

Antibiotik tersebut bekerja sebagai pencegah

pertumbuhan atau membunuh bakteri (Saparinto, 2002).

volatile

dan dianalisis dengan menggunakan

Gas Chromatography/Electron

Capture Detection

(GC-ECD).

Nehaus (2002) menyebutkan bahwa dengan metode analisis

menggunakan GC-ECD memberikan limit deteksi

chloramphenicol

hingga

1 ppb pada udang.

Liquid chromatography

(LC) menggunakan deteksi sinar

UV juga biasa digunakan untuk analisis

chloramphenicol

memberikan limit

deteksi hingga 5 – 10 ppb pada produk-produk hasil laut. Metode analisis

menggunakan

gas chromatography

-

mass spectrofotometry

(GC-MS) telah

digunakan dibeberapa penelitian dengan limit deteksinya hingga 1 ppb. Telah

ada beberapa hasil penelitian yang menggunakan metode dengan

liquid

chromatography – mass spectrofotometry

(LC-MS) untuk memisahkan dan

mendeteksi secara semi kuantitatif residu

chloramphenicol

pada produk hasil

laut dan mempunyai limit deteksi pada udang sebesar 0,5 ppb.

Metode lain yang digunakan untuk menganalisis antibiotik seperti

chloramphenicol

pada hasil laut adalah dengan

Enzyme Linked

Immunosorbent Assay

(ELISA) (Dixon-Holland, 1992). Menurut Nehaus

(2002), metode ELISA ini dapat mendeteksi

chloramphenicol

pada produk

hasil laut mencapai limit deteksi hingga ppt (

part per trilion

) sampai ppb

terendah. ELISA dapat mendeteksi tingkat residu

chloramphenicol

hingga

mencapai batas deteksi sebesar 0,04-0,02 ppb (Cazemier

et al,

1996).

C.

PENGENDALIAN PROSES SECARA STATISTIK

Menurut Gasperz (1998), pengendalian proses secara statistik adalah

suatu metodologi pengumpulan dan analisis data kualitas, serta penentuan dan

interpretasi pengukuran-pengukuran yang menjelaskan tentang proses dalam

suatu industri. Fungsi utama dari pengendalian proses bagi industri adalah

untuk meningkatkan mutu dari output, guna memenuhi kebutuhan dan

ekspetasi pelanggan.

Menurut Wayworld (2001), tujuan dari pengendalian proses statistik

yaitu:

1.

Menentukan apakah proses dalam keadaan terkendali.

2.

Menentukan apakah proses berada dalam spesifikasi.

3.

Identifikasi penyebab variasi.

Tujuan utama pengendalian proses secara statistik adalah pengurangan

variasi yang sistematik dalam karakteristik mutu kunci produk itu. Pengenalan

pengendalian proses secara statistik akan menstabilkan proses itu dan

mengurangi variasi, sehingga lebih jauh biasnya menghasilkan biaya mutu

yang lebih rendah dan mempertinggi posisi dalam kompetisi yang semakin

ketat (Montgomery, 1998).

Strategi pengendalian proses secara statistik adalah membawa suatu

proses berada di bawah pengendalian secara statistik. Pengendalian proses

secara statistik berarti proses itu dikendalikan berdasarkan catatan data yang

secara terus-menerus dikumpulkan dan dianalisis. Pengumpulan dan

penganalisisan data secara terus menerus dimaksudkan agar menghasilkan

informasi yang dapat digunakan dalam mengendalikan dan meningkatkan

proses sehingga proses itu memiliki kemampuan untuk memenuhi spesifikasi

output yang diinginkan (Gasperz, 1998).

Gasperz (1998) menambahkan bahwa pada dasarnya langkah-langkah

proses statistikal dapat diuraikan sebagai berikut:

1.

Merencanakan penggunaan perangkat statistikal.

2.

Memulai menggunakan perangkat statistikal tersebut.

4.

Merencanakan perbaikan proses terus menerus (

continous process

improvement

) melalui pengurangan variasi penyebab umum.,

5.

Mengevaluasi dan meninjau ulang (

review

) terhadap penggunaan

alat-alat statistikal itu.

Statistikal proses kontrol dapat diterapkan pada setiap proses.

Perangkat yang biasa digunakan dalam statistikal proses kontrol diantaranya

1) histogram, 2)

check sheet

, 3) diagram pareto, 4) diagram sebab akibat, 5)

stratifikasi, 6 )

scatter

diagram, 7) bagan kendali (Gaspersz, 1998).

1.

Histogram

Histogram adalah alat yang digunakan untuk menunjukkan variasi

data pengukuran dan variasi setiap proses. Berbeda dengan Pareto

chart

yang penyusunannya menurut urutan yang memiliki proporsi

terbesar ke kiri hingga proporsi terkecil, histogram ini penyusunannya

tidak menggunakan urutan apapun (Ariani, 1999)

2.

Check sheet

Check sheet

adalah alat yang sering digunakan untuk menghitung

seberapa sering sesuatu terjadi dan sering digunakan dalam

pengumpulan dan pencatatan data. Data yang sudah terkumpul tersebut

kemudian dimasukan ke dalam grafik seperti pareto

chart

ataupun

histogram untuk kemudian dilakukan analisis terhadapnya (Ariani,

1999).

3.

Diagram Pareto

4. Diagram sebab-akibat

Diagram sebab akibat digunakan untuk menganalisis persoalan dan

faktor-faktor yang menimbulkan persoalan tersebut. Dengan demikian

diagram tersebut dapat digunakan untuk menjelaskan sebab-sebab

suatu persoalan. Diagram sebab akibat juga disebut diagram ishikawa

dan dikembangkan oleh Dr. Kaoru Ishikawa. Diagram tersebut juga

disebut

fish bone

diagram karena berbentuk seperti kerangka ikan

(Ariani, 1999).

5. Stratifikasi

Stratifikasi adalah kegiatan pengelompokan atau penguraian data

ke dalam kategori-kategori tertentu yang lebih kecil atau menjadi

unsur-unsur tunggal dari data atau masalah sehingga dapat

menggambarkan permasalahan dengan jelas. Misalnya mengurai

menurut; jenis kesalahan atau kerusakan, penyebab dari kesalahan atau

kerusakan, lokasi kesalahan atau kerusakan, material, hari pembuatan,

unit kerja, orang yang mengerjakan, penyalur, waktu, dan lain-lain.

6.

Scatter

Diagram

Scatter

diagram

adalah gambaran yang menunjukkan kemungkinan

hubungan (korelasi) antara pasangan dua macam variabel dan

menunjukkan keeratan hubungan antara dua variabel tersebut yang

sering diwujudkan sebagai koefisien korelasi.

Scatter

digram juga

dapat digunakan untuk mencek apakah suatu variabel dapat digunakan

untuk mengganti variabel yang lain.

7. Bagan kendali

Bagan kendali adalah grafik yang menyerupai

run chart

yang

digunakan untuk menentukan apakah suatu proses berada dalam

kondisi yang terkendali apa tidak.

D.

BAGAN KENDALI

menghilangkan variasi tidak normal melalui pemisahan variasi yang

disebabkan oleh penyebab khusus dari variasi yang disebabkan oleh penyebab

umum (Gasperz, 1998). Bagan kendali terdiri dari suatu display grafik dari

suatu karasteristik mutu yang telah dihitung atau diukur dari suatu contoh

produk terhadap nomor contoh atau waktu. Pada dasarnya bagan kendali

digunakan untuk mengetahui apakah suatu proses berada dalam keadaan

terkendali secara statistik dan menentukan kapabiliatas proses, yang

selanjutnya digunakan untuk mengendalikan proses secara terus-menerus

(Gasperz, 1998).

Montgomery (1998) menyatakan bagan kendali dapat digunakan oleh

manajemen sebagai alat guna mencapai tujuan tertentu berkenaan dengan

mutu proses. Garis tengah dan batas-batas kendali dapat merupakan nilai-nilai

standar yang dipilih oleh manajemen, sedemikian hingga mereka

menghendaki proses dalam keadaan terkendali pada tingkat mutu itu. Bagan

kendali juga dapat berfungsi sebagai alat penaksir parameter tertentu seperti

rata-rata

(

mean

), standar deviasi, bagian yang sesuai dan sebagainya. Sebagian

taksiran ini mempunyai dampak yang cukup besar pada banyak masalah,

keputusan manajemen yang terjadi dalam perputaran produk, temasuk

keputusan membuat atau membeli, peringkat pabrik dan proses yang

mengurangi variabilitas proses dan perjanjian kontrak dengan langganan atau

penjual mengenai mutu produk.

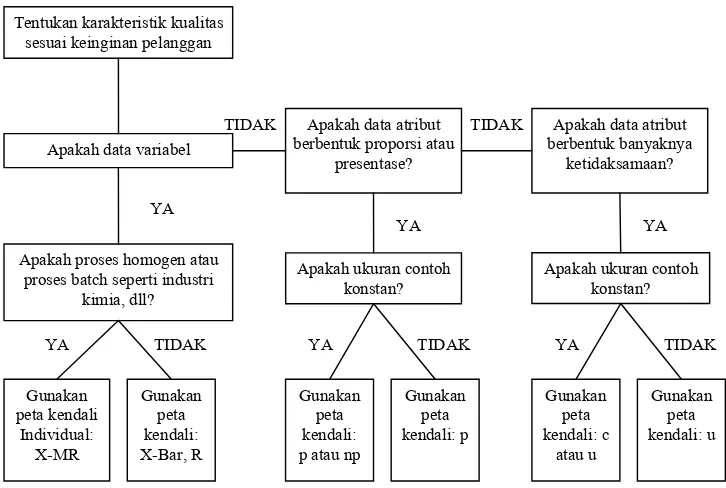

Gambar 5. Diagram alir penggunaan peta-peta kendali

Pembuatan peta kendali individual X dan MR (Moving Range =

Rentang bergerak) diterapkan pada proses yang menghasilkan produk relatif

homogen, misalnya cairan kimia, kandungan mineral dari air, kadar residu,

dan lain-lain. Demikian pula dapat diterapkan pada kasus-kasus dimana

inspeksi 100% digunakan untuk proses produksi yang sangat lama (Gasperz,

1998). Grafik pengendali individual digunakan untuk pengendalian proses

produksi dengan jumlah pengamatan setiap contoh (n)=1. Atau jika

mengawasi nilai sebenarnya dari observasi lebih penting daripada rataan dari

subgrup. Grafik pengendali ini menggunakan rentang bergerak dua

pengamatan yang berturutan untuk menaksir keragaman proses (Montgomery,

1998).

Peta kendali X-bar (Rata-rata) dan R (Range) digunakan untuk

memantau proses yang mempunyai karakteristik berdimensi kontinyu,

sehingga peta kendali X-Bar dan R sering disebut sebagai peta kendali untuk

data variabel. Peta kendali X-bar menjelaskan kepada kita tentang apakah

perubahan-perubahan telah terjadi dalam ukuran titik pusat (

central tendency

)

atau rata-rata dari suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor

seperti: peralatan yang dipakai, peningkatan temperatur secara gradual,

Tentukan karakteristik kualitas sesuai keinginan pelanggan

Apakah data variabel

Apakah proses homogen atau proses batch seperti industri

kimia, dll?

Gunakan peta kendali

Individual: X-MR

Apakah data atribut berbentuk proporsi atau

presentase?

Apakah data atribut berbentuk banyaknya

ketidaksamaan?

Apakah ukuran contoh konstan?

Gunakan peta kendali: X-Bar, R

Gunakan peta kendali: p atau np

Gunakan peta kendali: p

Gunakan peta kendali: c

atau u

Gunakan peta kendali: u Apakah ukuran contoh

konstan? YA

TIDAK TIDAK

YA YA

YA YA

YA

perbedaan metode yang digunakan dalam shift, material baru, tenaga kerja

yang belum dilatih dan lain-lain. Peta kendali R (range) menjelaskan tentang

apakah perubahan-perubahan telah terjadi dalam ukuran variasi, dengan

demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan

melalui suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti:

bagian peralatan yang hilang, minyak pelumas mesin yang tidak mengalir

dengan baik, kesalahan pekerja dan lain-lain (Gasperz, 1998).

Bagan kendali p didasarkan pada unit produk yang cacat, dimana

kualitas didasarkan pada unit produk secara keseluruhan. Produk dinyatakan

cacat apabila mengandung paling sedikit satu titik spesifik yang tidak

memenuhi syarat. Proporsi yang tidak memenuhi syarat didefinisikan sebagai

rasio banyaknya item yang tidak memenuhi syarat dalam suatu kelompok

terhadap total banyaknya item dalam kelompok itu. Item-item itu dapat

mempunyai beberapa karakteristik kualitas yang diperiksa atau diuji secara

simultan oleh pemeriksa. Jika item-item itu tidak dapat memenuhi standar

pada satu atau lebih karakteristik kualitas yang diperikasa, maka item-item itu

digolongkan sebagai tidak memenuhi syarat spesifikasi atau cacat (Gasperz,

1998).

Peta kendali c digunakan dalam hubungan dengan jumlah cacat yang

muncul dalam sampel dengan hitungan tetap. Peta kendali c didasarkan pada

titik spesifikasi yang tidak memenuhi syarat dalam suatu produk, sehingga

suatu produk dapat saja dianggap memenuhi syarat meskipun mengandung

satu atau beberapa titik spesifik yang cacat (Gasperz, 1998).

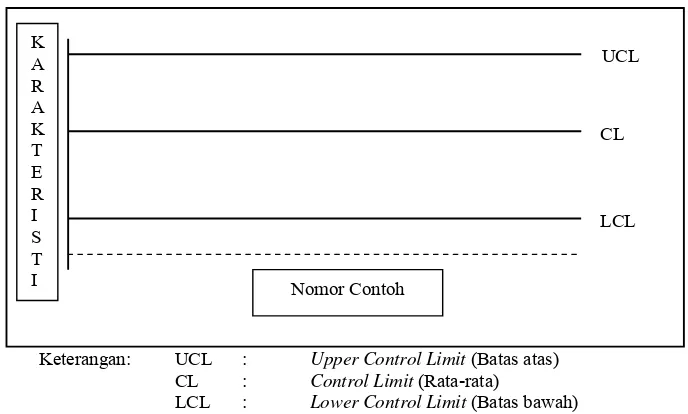

Menurut Gasperz (1998), pada dasarnya setiap bagan kendali

(Gambar 6) memiliki:

1.

Sumbu x melambangkan nomor contoh

2.

Sumbu y melambangkan karakteristik mutu output

3.

Garis tengah

UCL

CL

LCL

Nomor Contoh K

A R A K T E R I S T I

Keterangan: UCL : Upper Control Limit (Batas atas) CL : Control Limit (Rata-rata)

LCL : Lower Control Limit (Batas bawah)

Gambar

6

.

Bagan kendali secara umum (Muhandri dan Kadarisman, 2005)

E.

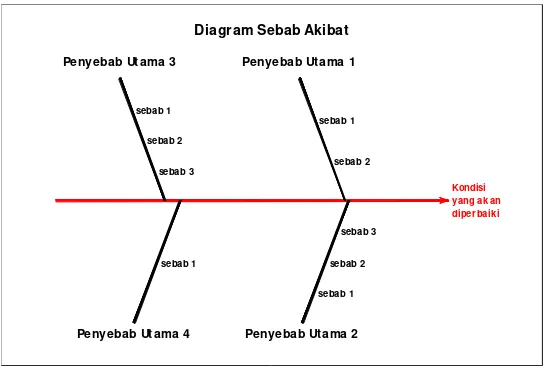

DIAGRAM SEBAB AKIBAT

Dr. Kaoru Ishikawa telah mengembangkan metode sederhana untuk

menampilkan dalam bentuk grafis penyebab untuk setiap permasalahan mutu.

Metode ini dinamakan diagram sebab akibat, atau diagram Ishikawa, atau

biasa disebut dengan diagram tulang ikan (Pyzdek, 2001).

Menurut Muhandri dan Kadarisman (2005), diagram sebab akibat

berguna untuk mengetahui faktor-faktor yang mungkin menjadi penyebab

munculnya masalah (berpengaruh terhadap hasil). Penyusunan dilakukan

dengan teknik

brainstroming

(sumbang saran).

Brainstroming

adalah suatu

cara yang digunakan untuk membantu membangkitkan ide-ide alternatif dan

persepsi dalam tim kerja yang bersifat terbuka dan bebas.

Dengan mengetahui

hubungan antar sebab dan akibat dari suatu permasalahan, maka tindakan

pemecahan masalah akan mudah ditentukan.

[image:48.612.147.491.87.294.2]pekerja memiliki kebebasan dalam mengemukakan pendapat, sedangkan

peserta lain tidak boleh membantunya. Dalam pelaksanaan

brainstorming

perlu diperhatikan titik-titik khusus, diantaranya penataan ruang, ketentuan

peraturan yang berlaku, menggunakan alat tulis, menuliskan ide-ide tersebut,

menjaga suasana agar kondusif, melakukan evaluasi terhadap ide dan

kumpulkan ide-ide tersebut berdasarkan kategori.

Brainstorming

dapat berkaitan dengan hal-hal berikut : a) menentukan

penyebab yang digunakan dan/atau solusi suatu masalah, b) memutuskan

masalah apa yang perlu diselesaikan, c) anggota tim merasa bebas untuk

berbicara dan memberikan ide, d) menginginkan untuk menjaring sejumlah

besar persepsi alternatif, dan e) kreativitas merupakan karakteristik

outcome

yang diinginkan. Setelah tim melakukan

brainstorming

dan muncul

pendapat-pendapat yang mungkin menjadi masalah dalam proses kemudian tahap

selanjutnya adalah menyusun diagram sebab-akibat (

fishbone diagram

)

(Gaspersz, 1998).

Menurut Montgomery (1996), ada tujuh langkah untuk membuat

diagram sebab akibat, seperti terlihat pada Gambar 7:

1.

Mendefinisikan masalah atau akibat yang akan dianalisis.

2.

Memb