ANALISIS SIFAT MEKANIK DAN METALOGRAFI BAJA

KARBON RENDAH UNTUK APLIKASI TABUNG GAS 3 KG

SKRIPSI

Diajukan untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Sains (S.Si) pada Fakultas Sains dan Teknologi

Universitas Islam Negeri Syarif Hidayatullah Jakarta.

Oleh :

DEVINTA JULIAPTINI

NIM : 106097003255

PROGRAM STUDI FISIKA

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGRI SYARIF HIDAYATULLAH

JAKARTA

ANALISIS SIFAT MEKANIK DAN METALOGRAFI BAJA KARBON

RENDAH UNTUK APLIKASI TABUNG GAS 3 KG

Skripsi

Diajukan kepada Fakultas Sains dan Teknologi

untuk Memenuhi Persyaratan Memperoleh

Gelar Sarjana Sains (S.Si.)

Oleh

DEVINTA JULIAPTINI

NIM: 106097003255

Pembimbing I,

PembimbingII,

Arif Tjahjono, M.Si

Edi Sanjaya, M.Si

NIP : 19751107 200701 1 015

NIP : 150 321 586

Mengetahui,

Ketua Prodi Fisika

Drs. Sutrisno M.Si

PENGESAHAN UJIAN

Skripsi berjudul

ANALISIS SIFAT MEKANIK DAN METALOGRAFI BAJA KARBON

RENDAH UNTUK APLIKASI TABUNG GAS 3 KG

telah diujikan dalam sidang

munaqasyah Fakultas Sains dan Teknologi UIN

Syarif Hidayatullah Jakarta pada tanggal

29

Juni 2010

. Skripsi ini telah diterima sebagai

salah satu syarat memperoleh gelar Sarjana Sains (

S.Si ) pada Program Studi

Fisika.

Jakarta, 29 Juni 2010

Sidang Munaqasyah

Penguji I,

Penguji II,

Siti Ahmiatri Saptari, M.Si

Drs. Sutrisno, M.Si

NIP : 160477 200501 2008

NIP : 19590202 198203 1 005

Mengetahui,

Dekan Fakultas Sains dan Teknologi,

Ketua Program Studi Fisika,

DR. Syopiansyah Jaya Putra, M.Sis

Drs. Sutrisno, M.Si

LEMBAR PERNYATAAN

Dengan ini saya menyatakan bahwa :

1. Skripsi ini merupakan hasil karya asli saya yang diajukan untuk memenuhi salah satu

persyaratan memperoleh gelar Strata 1 di UIN Syarif Hidayatullah Jakarta.

2. Semua sumber yang saya gunakan dalam penulisan ini telah saya cantumkan sesuai dengan

ketentuan yang berlaku di UIN Syarif Hidayatullah Jakarta.

3. Jika dikemudian hari terbukti bahwa karya ini bukan hasil karya asli saya atau merupakan

hasil jiplakan dari karya orang lain, maka saya bersedia menerima sanksi yang berlaku di

UIN Syarif Hidayatullah Jakarta.

Jakarta, Juni 2010

i Abstrak

Telah dilakukan penelitian terhadap kualitas bahan baku tabung gas 3 kg terutama untuk mengetahui komposisi unsur pemadunya, kekuatan tarik, kelenturan, kekerasan, kekuatan terhadap benturan dan analisis metalografi. Adapun karakteristik untuk mutu material dari bahan baku tabung gas 3 kg tersebut harus berdasarkan SNI 1452:2007 atau JIS G3116 SG295 (standar of japan). Dalam JIS standar ini berisi tentang kualitas bahan baku yang digunakan sebagai aplikasi tabung gas, seperti komposisi kimia dan kekuatan tarik. Dari hasil pengujian tersebut diketahui bahwa bahan baku tabung gas 3 kg ini adalah jenis baja karbon rendah, dengan nilai kekuatan tarik (483Mpa), nilai kekerasan (140 HB), keuletan (50.57 N/mm2), nilai kekuatan bentur (23 J) sedangkan untuk analisis struktur mikronya bahwa bahan baku tabung gas 3 kg ini memiliki struktur mikro yang kasar atau kurang halus.

ii

Abstract

Have done a experiment to quality of raw material for gas tube 3 kg, especially for chemical composition, tensile test, banding test, hardeness test, impact test and analisys metalografy. Characteristic which qualify for material of gas tube have been arranged in SNI 1452:2007 or JIS G3116 SG295 (standard of Japan). In JIS standard, it is arranged quality of raw material to be used in gas tube application steel like chemical composition and tensile test. From the results of experiment know that type of this steel is low carbon steel, with value of tensile test (483 Mpa), hardness test (140 HB), banding test ( 50.57 N/mm2), impact test (23 J) and for analysis of mikro structure that this surface of raw material is harder than literature.

iii

KATA PENGANTAR

Puji dan syukur atas kehadirat Allah SWT yang telah memberikan rahmat

dan hidayah-Nya serta bantuan lahir dan batin sehingga penulis dapat menyusun

dan menyelesaikan Tugas Akhir ini dengan judul ” ANALISIS SIFAT MEKANIK DAN METALOGRAFI BAJA KARBON RENDAH UNTUK APLIKASI TABUNG GAS 3 KG.”

Dalam mewujudkan Tugas Akhir ini dengan segala kerendahan hati

penulis menghaturkan ucapan terima kasih yang sebesar-besarnya kepada :

1. Allah SWT yang selalu melimpahkan segala nikmat dan anugerah-Nya,

sehingga saya bisa menyelasaikan Tugas Akhir ini.

2. Kedua orang tua yang senantiasa selalu mengasihi dan menyayangi anaknya,

atas motivasi serta doa yang tak henti-hentinya mengalir dalam tiap

langkahku.

3. Bapak DR.Syopiansyah Jaya Putra , M.Si, selaku Dekan Fakultas Sains dan

Teknologi Universitas Islam Negeri Syarif Hidayatullah

4. Bapak Drs. Sutrisno, MSi selaku Ketua Prodi Fisika Universitas Islam Negeri

Syarif Hidayatullah Jakarta.

5. Bapak Arif Tjahjono, ST, M. Si. selaku Dosen Pembimbing I yang telah

dengan sabar membimbing saya dan banyak memberikan masukan serta kritik

iv

6. Bapak Edi Sanjaya, M. Si. selaku Dosen Pembimbing II yang juga telah

dengan sabar membimbing saya memberikan masukan serta kritik yang

berguna bagi saya dalam menyelesaikan Tugas Akhir ini.

7. Teman-teman Fisika “06 UIN Jakarta (Geophysics-Team : Iiz, Iif, Cindi,

bahtiar, Agung, Aji, Kia dan Ida), (Instrument Physics-Team : Iik, Putri,

Shila, Dewi, Agus, Iwe, Dono, Karima), (Material Physics-Team : Rinan,

Rusman, Ana, Absory) . Makasih ya wat kebersamaanya selama ini.

8. Special Thanks to teman-teman senasib dan seperjuangan Iiz faizah, Iif Latifa,

Adjie Chico, Agung Satrio, Dewi Lestari, Rinan Ridwan Suhan Donoaji, Desi

Solikhati (SI’06), Cindika Pandaini, Irwansyah. (‘Yang Telah Kalian Buat

Sungguhlah Indah Buat Diriku Susah Lupa” ). Tak lupa pula adik-adik ku

tercinta (Dini, Aida, Arin) yang senan tiasa memberikan senyuman dan canda

tawanya sebagai semangat untuk menyelesaikan tugas akhir ini. Ahmad Fauzi

yang telah menemani saya dalam melakukan penelitian ini, terimakasih yah.

Penulis menyadari bahwa ini masih jauh dari sempurna dan masih banyak

kekurangannya, sekalipun penulis telah berusaha dengan segala kemampuan yang

ada sehingga karya ilmiah ini dapat tersusun. Untuk menyempurnakannya, penulis

dengan senang hati menerima segala kritik dan saran dari semua pihak yang

sifatnya membangun demi kesempurnaan karya ilmiah ini.

Akhir kata penulis berharap semoga Karya Ilmiah ini bermanfaat bagi

penulis pada khususnya dan Pembaca pada umumnya.

Ciputat, Juni 2010

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2. Perumusan Masalah ... 3

1.3. Tujuan Penelitian ... 3

1.4. Batasan Masalah ... 3

1.5. Sistematika Penulisan ... 4

BAB II DASAR TEORI 2.1. Baja Dan Klasifikasinya ... 6

2.2. Diagram Fasa Baja karbon (Fe – C) ... 8

2.3 Proses Pembuatan Baja ... 10

2.4 Pengerjaan Mekanis Pada Baja ... 12

2.5. Proses Pembuatan Bahan ... 13

2.6. Pengujian Radiografi ... 15

2.7. Pengujian Metalografi ... 18

2.7.1. Cutting (Pemotongan) ... 18

2.7.3 Grinding (Pengamplasan) ... 20

2.7.4 Polishing (Pemolesan)... 21

2.7.5 Etching (Etsa) ... 22

2.8. Pengujian Kekerasan ... 23

2.9. Kekuatan Tarik Bahan ... 27

2.10. Pengujian Kelenturan ... 36

2.11 Pengujian Impak ... 37

BAB III METODE PENELITIAN 3.1. Waktu dan Tempat Penelitian ... 43

3.2. Bahan dan Peralatan ... 43

3.2.1. Bahan ... 43

3.2.2. Peralatan Pembuatan Bahan... 44

3.2.3. Peralatan Pengujian ... 45

3.3. Penyiapan Bahan ... 45

3.4. Tahapan Penelitian ... 48

3.5. Pengujian Bahan ... 48

3.5.1. Pengujian Komposisi ... 49

3.5.2. Pengujian Metalografi ... 50

3.5.3. Pengujian Mekanik ... 55

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Pengujian Komposisi Kimia ... 61

4.2 Hasil Pengujian Kekuatan Tarik ... 64

4.3 Hasil Pengujian Bandability ... 66

4.5 Hasil Pengujian Impact ... 69

4.6 Hasil Pengamatan Metalografi (Struktur Mikro) ... 71

BAB V PENUTUP

5.1 Kesimpulan ... 74

5.2 Saran ... 75

DAFTAR TABEL

Tabel 2.1 Klasifikasi baja karbon berdasar kandungan karbon ... 7

Tabel 2.2 Komposisi kimia lembaran pelat baja karbon rendah sebagai spesimen penelitian. ... 7

Tabel 2.3. Skala pada Metode Uji Kekerasan Rockwel ... 27

Tabel 4.1. Perbandingan Komposisi Kimia antara Produk Bahan Baku dan Specifikasi Standar ... 61

Tabel 4.2 Data Hasil Pengujian Kekuatan Tarik ... 65

Tabel 4.3. Perbandingan Kekuatan Tarik Antara Sampel Dengan JIS ... 65

Tabel 4.4 Data Hasil Pengujian Keuletan ... 67

Tabel 4.5 Data Perbandingan Sampel Dengan Literatur. ... 67

Tabel 4.6 Data Hasil Pengujian Brinell ... 68

DAFTAR GAMBAR

Gambar 2.1 Diagrm Fasa Fe-C ... 9

Gambar 2.2. Penekanan oleh hardened steel ball ... 25

Gambar 2.3. Hasil identasi brinell berupa jejak bentuk dengan ukuran

diameter dalam skala mm ... 25

Gambar 2.4. Skematis prinsip indentasi dengan metode Vickers ... 26 Gambar 2.5 Kurva tegangan-regangan dari sebuah benda uji terbuat

baja ulet ... 28

Gambar 2.6 Kurva tegangan-regangan dari sebuah benda uji terbuat

dari bahan getas. ... 30

Gambar 2.7 Grafik tegangan-regangan beberapa baja yang

memperlihatkan kesamaan modulus kekakuan ... 33

Gambar2.8 Perbandingan antara kurva tegangan-regangan rekayasa

dari baja karbon rendah. ... 34

Gambar 2.9 Ilustrasi penampang samping bentuk perpatahan benda

uji tarik sesuai tingkat keuletan/kegetasan ... 35

Gambar 2.10 Tahapan terjadinya perpatahan ulet pada sampel uji tarik ... 35

Gambar 2.11. Ilustrasi skematis pengujian kekuatan benturan dengan

Charpy ... 37

Gambar 2.12. Ilustrasi skematik pembebanan impak pada benda uji Charpy

dan Izod ... 38

Gambar 2.13. Efek temperatur terhadap kekuatan benturan beberapa

Gambar 2.14. Bentuk dan dimensi benda uji berdasarkan ASTM E23-56T ... 42

Gambar 3.1 Skema produksi SSP ... 44

Gambar 3.2 Diagram Alir penelitian ... 48

Gambar 3.3 Penggrindaan pada specimen uji ... 49

Gambar 3.4 Specimen ditempelkan pada pembangkit sinar x ... 49

Gambar 3.5 Survey meter pada uji radiografi ... 49

Gambar 3.6 Alat untuk melakukan pemotongan benda uji ... 50

Gambar 3.7 Sampel hasil pemotongan ... 50

Gambar 3.8 Mencetak sample cara dingin ... 51

Gambar 3.9 Peralatan untuk melakukan proses grinding ... 52

Gambar 3.10 Proses grinding ... 52

Gambar 3.11 Peralatan untuk melakukan proses polishing ... 54

Gambar 3.12 Peralatan mikroskopik untuk pengambilan photo struktur mikro ... 55

Gambar 3.13 Sampel uji tarik... 56

Gambar 3.14 Tensile test mechine ... 56

Grafik 3.15 Ekstenso meter ... 57

Gambar 3.16 Kurva Pengujian Tarik ... 57

Gambar 3.17 Benda setelah uji tarik ... 58

Gambar 3.18 Pengujian kelenturan... 58

Gambar 3.19 Alat mengukur bekas penekanan ... 59

Gambar 3.20 Pengujian metode brinell ... 59

Gambar 3.21 Impact test machine ... 60

Gambar 4.1 Struktur mikro baja karbon rendah pada sampel. ... 72

BAB I PENDAHULUAN

1.1 Latar Belakang

Energi merupakan salah satu kebutuhan penting bagi masyarakat.

Keberadaan energi ini sangat berpengaruh bagi ketercapaian kesejahteraan bagi

masyarakat khususnya Indonesia. Indonesia memiliki sumber energi yang

melimpah dan beragam, baik yang bersumber dari sumber energi fosil maupun

sumber energi terbaharukan lainnya. Namun, sampai saat ini Indonesia masih

belum dapat memenuhi kebutuhan energi dalam negerinya sendiri.

Pada tahun 1994 produksi minyak bumi Indonesia mencapai puncak

tertingginya lalu setelah itu terus menurun sampai sekarang sehingga jika tidak

adanya cadangan minyak baru, maka dalam dua belas tahun lagi minyak bumi di

Indonesia akan habis. Menurunnya produksi minyak dikarenakan eksploitasi

berlebihan terhadap sumber energi fosil, sementara sumber energi terbaharukan

tidak mendapat perhatian. Saat ini negara Indonesia merupakan salah satu negara

yang sangat tergantung dari negara lain untuk mencukupi kebutuhan energinya.

Hal ini berdampak pada besarnya anggaran yang dibutuhkan untuk memenuhi

kebutuhan energi tersebut.

Besarnya anggaran yang harus dikeluarkan pemerintah tersebut membuat

pemerintah harus melakukan upaya penghematan subsidi energi khususnya di

sektor minyak tanah untuk rumah tangga yang diprediksikan akan membengkak

upaya penghematan tersebut adalah membuat program konversi energi dari

minyak tanah ke gas LPG.

Program konversi energi dari minyak tanah ke gas LPG ini banyak menuai

kontroversi di masyarakat Indonesia. Penyebabnya adalah mayoritas masyarakat

Indonesia terutama dalam sektor rumah tanggga masih sangat bergantung dengan

minyak tanah, selain itu juga penggunaan LPG sangat beresiko. Terbukti dalam

satu bulan ini (April 2010) telah terjadi empat kali kebakaran yang disebabkan

oleh meledaknya tabung gas LPG 3kg, pemicu kebakaran ini bisa di sebabkan

karna kulitas tabung gas yang rendah atau kesalahan manusia sendiri. Disini akan

di bahas dari segi kualitas bahan yang digunakan pada pembuatan tabung gas LPG

3kg.

Bahan yang digunakan untuk tabung gas LPG 3kg merupakan jenis baja

karbon rendah dengan komposisi karbon %C< 0,3 % dan unsur penyusun

utamanya terdiri dari besi (Fe) dan karbon (C), serta unsur-unsur lain seperti : Mn,

Si, Ni, Cr, V dan lain sebagainya yang tersusun dalam persentase yang sangat

kecil. Unsur-unsur tersebut sangat menunjang sebuah bahan memiliki kekuatan

dan kekerasan yang baik jika digunakan sesuai standar.1

Salah satu penyebab utama sering terjadinya kerusakan (failure) seperti

bocor (leak) dan meledak (burst) dalam penggunaannya diakibatkan masih

kurangnya pengontrolan terhadap kulitas bahan baku tabung gas tersebut oleh

karenanya akan dilakukan pengkajian terhadap karakteristik bahan baku (raw

material) tabungn gas 3kg yang diproduksi oleh salah satu perusahaan baja di

Indonesia.

Adapun spesifikasi yang dipersyaratkan dalam aplikasinya sebagai bahan

baku untuk tabung gas 3 kg adalah harus memenuhi JIS G3116 SG295 dan SNI

1

1452:2007. Untuk itu perlu dilakukan pengujian untuk memenuhi kedua

persyaratan spesifikasi tersebut baik secara mekanik maupun struktur mikronya.

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah di jelaskan, bahwa setiap produk

yang dihasilkan oleh setiap industri harus memenuhi standar yang telah

ditetapkan, oleh karena itu diperlukan adanya pengujian kualitas dari produk yang

telah dihasilkan, khususnya dalam aplikasi sebagai tabung gas 3kg. Adapun

perumusan masalah dalam penelitian ini adalah sebagai berikut:

1. Bagaimanakah komposisi kimia, kekuatan tarik, kekerasan, keuletan dan

kekuatan benturan produk bahan baku tabung gas LPG 3kg?

2. Bagaimanakah hasil pengamatan struktur mikro bahan baku hasil peleburan

tersebut?

1.3. Tujuan Penelitian

Tujuan yang akan dicapai dalam penulisan tugas akhir ini adalah :

1. Mengetahui komposisi kimia baja karbon rendah yang terkandung di

dalam produk bahan baku tabung gas 3 kg.

2. Menentukan nilai kekuatan tarik, kelenturan, kekerasan dan ketahanan

terhadap benturan produk bahan baku hasil peleburan.

3. Menganalisis struktur mikro produk bahan baku hasil peleburan.

1.4. Batasan Masalah

Penelitian ini difokuskan pada penentuan kualitas produk baja karbon

rendah yang di uji secara mekanik dan struktur mikro untuk aplikasi tabung gas

kekerasan, dan pengujian impact. Sedangkan pengujian struktur mikronya

menggunakan pengujian metalografi dan untuk pengujian komposisi kimianya

menggunakan radiografi. Hasil dari pengujian-pengujian tersebut akan

dibandingkan dengan literatur pada spesifikasi JIS G3116 SG295. Sampel yang

digunakan dalam penelitian ini merupakan bahan mentah atau belum melalui

proses pembentukan menjadi tabung gas 3 kg.

1.5. Sistematika Penulisan

Sistematika penulisan dalam penelitian ini terbagi dalam beberapa bab.

Penulis membaginya menjadi lima bab, secara singkat akan diuraikan sebagai

berikut :

BAB I : PENDAHULUAN

Pada bab ini akan membahas tentang latar belakang permasalahan,

perumusan masalah, batasan masalah, tujuan penelitian dan sistematika

penulisan.

BAB II : DASAR TEORI

Pada bab ini akan dibahas tentang dasar – dasar teori yang didasarkan

dari hasil studi literatur dan jurnal, seperti klasifikasi baja, pengujian

komposisi kimia, pengujian tarik, pengujian kekerasan, pengujian

kelenturan dan pengamatan metalografi.

BAB III : METODE PENELITIAN

Pada bab ini berisi tentang data yang diperlukan dalam penelitian, alat

dan bahan yang dipergunakan, tahapan-tahapan dalam mengolah data

BAB IV : HASIL DAN PEMBAHASAN

Pada bab ini berisi tentang hasil yang didapat dari pengujian dan

perhitungan, serta pembahasan tentang bagaimana perbandingan

kualitas produk yang dilihat dari nilai kekuatan tarik, keuletan,

kekerasan, kekuatan benturan dan metalografi dengan literatur pada

JIS SG295.

BAB V : PENUTUP

Pada bab ini berisi kesimpulan dari hasil interpretasi dan pembahasan

BAB II DASAR TEORI

2.1. Baja Dan Klasifikasinya

Baja merupakan paduan yang terdiri dari unsur besi (Fe), karbon (C), dan

unsur lainnya. Baja dapat dibentuk melalui pengecoran, pencanaian, atau

penemperan. Karbon merupakan salah satu unsur terpenting karena dapat

meningkatkan kekerasan dan kekuatan baja. Baja merupakan logam yang paling

banyak digunakan di bidang teknik dalam bentuk pelat, pipa, batang, profil dan

sebagainya. Secara garis besar baja dapat dikelompokan menjadi dua yaitu baja

karbon dan baja paduan. Baja karbon terbagi menjadi tiga macam yaitu : baja

karbon rendah ( 0.25%C), baja karbon sedang (0,25 - 0,55%), baja karbon tinggi

( 0,55). Sedangkan baja paduan terdiri dari baja paduan rendah dan baja paduan

tinggi.2

Penggunaan dari masing-masing baja berbeda-beda berdasarkan

kandungan karbon pada baja tersebut. Baja karbon rendah digunakan salah

satunya untuk tabung gas LPG 3kg, kawat, baja profil, sekrup, ulir dan baut. Baja

karbon sedang digunakan untuk rel kereta api, poros roda gigi, dan suku cadang

yang berkekuatan tinggi, atau dengan kekerasan sedang sampai tinggi. Baja

karbon tinggi digunakan untuk perkakas potong seperti pisau, milling cutter.

Bila dilihat dari komposisi kimianya baja karbon terbagi menjadi tiga

macam yaitu : baja karbon rendah ( 0.25%C), baja karbon sedang (0,25 - 0,55%),

baja karbon tinggi ( 0,55). Sedangkan baja paduan terdiri dari baja paduan rendah

2

dan baja paduan tinggi.3 yang terkandung dalam baja karbon rendah dalam bentuk

pelat, dimana hasil komposisinya bisa dilihat pada Tabel 2.1. Baja karbon rendah

adalah salah satu jenis baja karbon, dimana persentase unsur karbonnya di bawah

0,25%, untuk lebih jelas ditunjukkan pada Tabel 2.1, sedangkan unsur pembentuk

lainnya seperti Mn tidak lebih dari 0,8%, Si tidak lebih dari 0,5%, demikian pula

unsur Cu tidak lebih dari 0,6%.

Tabel 2.1 Klasifikasi baja karbon berdasar kandungan karbon

Jenis baja karbon Prosentase unsur karbon (%C)

1 Baja karbon rendah 0,25

2 Baja karbon medium 0,25 - 0,55

3 Baja karbon tinggi 0,55

Tabel 2.2 Komposisi kimia lembaran pelat baja karbon rendah sebagai spesimen penelitian.

Unsur Prosentase (%) Unsur Prosentase (%)

C 0,16 Ni 0,018

Si 0,17 Mo 0,0018

Mn 0,76 Cu 0,054

P 0,020 Al 0,012

S 0,0001 Fe 98,83

Cr 0,0064

Di samping jenis baja karbon berdasarkan kandungan karbonnya, juga

dikelompokkan berdasarkan komposisi prosentasi unsur pemandu karbonnya

seperti yang perlihatkan pada diagram fasa F

e– C Gambar 2.1, baja hypoeutektoid

kurang dari 0,8% C, baja eutektoid 0,8% C, sedangkan baja hypereutektoid lebih

besar dari 0,8% C.4

3

Davis, Joseph R. !998. Metal Handbook desk edition ASM International

4

Dengan memperhatikan diagram fasa maka baja karbon rendah adalah

jenis baja hypoeutektoid karena prosentase unsur pemandu karbonnya tidak

melebihi 0,8% dan hanya mengandung 0,112% C.Pada kadar karbon 0,8 % akan

terbentuk fasa perlit, yaitu fasa yang terbentuk lamel-lamel yang merupakan

paduan antara ferrit sebagai matriksnya dan cementit sebagai lamel-lamelnya.

Fasa cementit merupakan fasa yang terbentuk dengan kadar karbon maksimum

6,67 %. Sementara ferrit pada kadar karbon maksimum 0,02 %.

2.2. Diagram Fasa Baja karbon (Fe – C)

Baja murni yang dipanaskan akan mengalami dua perubahan struktur

mikro sebelum baja tersebut meleleh. Pada suhu ruang bentuknya stabil disebut

ferrit atau baja yang mempunyai susunan butir BCC.

Ferrit mengalami perubahan poli morfi dari BCC menjadi FCC austenit

atau baja pada suhu 9120C (16740F). Austenit ini bertahan hingga suhu 13940C

(25410F) pada suhu FCC austeit kembali pada BCC yang dikenal sebagai ferrit

yang akhirnya mendidih pada 15380C (28000F). semua perubahan itu terlihat jelas

sepanjang garis vertikal pada diagram fasa berikut.5

5

Karbon adalah sebuah komponen dalam baja membentuk larutan padat

dengan yang lain setiap dan ferrit dan juga dengan austenite sebagaimna

ditunjukan pada fasa tunggal , , dan pada diagram fasa diatas dalam BCC

ferrit hingga sedikit konsentrasi karbon yang larut. Makismum daya larut adalah

0,02% pada suhu 7270C (13410F). Batas daya larut ditunjukan dengan bentuk dan

ukuran BCC position yang membuat baja sulit menampung atom karbon,

walaupun keberadaan karbon reletif kecil, karbon sangat besar mempengaruhi

sifat mekanis baja karbon.6

Austenite atau fasa dari baja, jika dipadukan dengan sedikit karbon maka

akan tidak setabil dibawah suhu 7270C (13410F) sebagaimana ditunjukan dalam

diagram fasa diatas. Maksimum daya larut karbon dalam austenite adalah 2,11% .

Daya larut maksimum ini mendekati 100 kali lebih besar dari daya larut

maksimum BCC ferit.

6

Perubahan fasa yang terjadi dari fasa ke dalam fasa + Fe3C adalah

relative kompleks. Untuk kemudahan dalam memahami perubahan fasa, sebagai

contoh adalah sebuah baja karbon dengan kandungan karbon 0,77% yang

didinginkan dari temperature fasa sekitar 8000C. pada temperature ini perubahan

struktur mikro berubah menjadi fasa yang mempunyai kandungan karbon lebih

rendah yaitu 0,022% seperti FeC. Perubahan fasa ini mempengaruhi penyebara

karbo karena ketiga fasa mempunyai komposisi yang berbeda.7

2.3 Proses Pembuatan Baja

Proses pembuatan baja diawali dengan proses peleburan bahan baku baja

yang berupa besi kasar (pig iron) atau berupa besi spons (sponge iron).

Disamping itu bahan baku lain yang biasanya digunakan dalam proses pembuatan

baja adalah skrap baja (baja bekas) dan bahan-bahan penambah seperti ingot

ferosilikon, feromangan dan batu kapur. Proses peleburan dapat dilakukan pada

tungku BOF (Basic Oxygen Furnace) atau pada tungku busur listrik (Electric Arc

Furnace/EAF), namun selain dua metode tersebut juga terdapat banyak metode

lain yang digunakan untuk proses pembuatan baja. Tanpa memperhatikan tungku

atau proses yang diterapkan, proses peleburan baja pada umumnya mempunyai

tiga tujuan utama, yaitu :

1. Mengurangi sebanyak mungkin bahan-bahan yang bersifat impuritas.

2. Mengatur kadar karbon agar sesuai dengan tingkat grade/spesifikasi baja yang

diinginkan.

3. Menambah elemen-lemen pemadu yang diinginkan.

7

Bahan yang dijadikan sempel pada penelitian ini dibuat dengna

menggunakan proses peleburan baja dengan teknik EAF (electric Arc Furnace).

Proses peleburan dalam EAF ini menggunakan energi listrik. Panas dihasilkan

dari busur listrik yang terjadi pada ujung bawah dari elektroda. Energi panas yang

terjadi sangat tergantung pada jarak antara elektroda dengan muatan logam

didalam tungku. Bahan elektroda biasanya dibuat dari karbon atau grafit.

Kapasitas tungku EAF ini dapat berkisar antara 2-200 ton dengan waktu

peleburannya berkisar antara 3-6 jam.8

Bahan baku yang dilebur biasanya berupa besi spons (sponge iron) yang

dicampur dengan skrap baja. Penggunaan besi sponge dimaksudkan untuk

menghasilkan kualitas baja yang lebih baik. Tetapi dalam banyak hal (terutama

untuk pertimbangan biaya) bahan baku yang dilebur seluruhnya berupa skrap baja,

karena skrap baja lebih murah debandingkan dengan besi spons.

Disamping bahan baku diatas, bahan-bahan lainnya yang ditambahkan

pada EAF adalah batu kapur, ferosilikon, feromangan, dan lain-lain dengan

maksud memisahkan dari kotoran yang menempel agar terbentuk baja murani

tanpa impuritas. Peleburan baja dengan EAF ini dapat menghasilkan kualitas baja

yang lebih baik karena tidak terjadi kontaminasi oleh bahan bakar atau gas yang

digunakan untuk proses pemanasannya.

8

2.4 Pengerjaan Mekanis Pada Baja

Pengerjaan mekanis baja dilakukan untuk meningkatkan sifat-sifat

mekanis pada baja agar lebih baik lagi, pengerjaan mekanis dapat dilakukan

dengan dua cara yaitu pengerjaan panas dan pengerjaan dingin.

a. Pengerjaan Panas

Pengerjaan panas atau perlakuan panas adalah proses memanaskan

baja sampai temperature tertentu dan kemudian didinginkan dengan metode

tertentu. Tujuan pengerjaan panas adalah untuk memberikan sifat yang lebih

sempurna pada baja. Proses ini dapat mengubah sifat baja dengan cara

mengubah ukuran butirnya, juga mengubah unsur pelarutnya terutama karbon

dalam jumlah yang lebih kecil.

Proses perlakuan panas secara luas dapat diklasifikasikan menjadi dua

jenis, yaitu proses perlakuan panas yang menghasilkan kondisi seimbang dan

proses perlakuan panas yang menghasilkan kondisi tidak seimbang. Dalam

kondisi seimbang suatu material mempunyai nilai kekerasan yang kurang,

tetapi memiliki nilai kekenyalan lebih tinggi dari kondisi yang tidak seimbang.

b. Pengerjaan Dingin (Annealing)

Proses Annealing dapat didefinisikan sebagai pemanasan pada

temperature yang sesuai, diikuti dengan pendinginan pada kecepatan yang

sesuai pula.9 Hal ini bertujuan untuk melunakan, memperbaiki sifat-sifat

pengerjaan dingin dan membebaskan tegangan pada baja sehingga diperoleh

struktur yang dikhendaki.

Sifat-sifat baja yang disebutkan pada definisi di atas dapat diartikan

bahwa baja harus dipanaskan sampai temperature pengkristalan kembali untuk

9

membebaskan tegangan-tegangan yang ada dalam baja. Kemudian

mempertahankan pemanasannya pada temperature tinggi untuk membuat

sedikit pertumbuhan butir pada struktur austenit. Selanjutnya didinginkan

secara perlahan-perlahan untuk membuat struktur lapisan perlit, sehingga sifat

baja yang dihasilkan menjadi lebih lunak dan ulet.

2.5. Proses Pembuatan Bahan

Pealatan utama yang digunakan pabrik baja lembaran panas memiliki

fungsi dan cara kerja masing-masing sebaimana tersebut dibawah ini:

a. Reheating Furnace

Merupakan peralatan berbentuk dapur untuk memanaskan slab agar

dicapai temperatur mampu tempa sehingga mamudahkan proses pengerolan

dan mencegah perubahan fisik slab. Pemanasan ini dilakukan dalam 3 zona

yaitu, preheating mencapai 6000C, heating mencapai 9000C dan soaking

mencapai temperatur 1250-12800C.

b. Sizing Press

Peralatan ini mempunyai fungsi utama untuk mereduksi lebar dari slab,

sehingga dapat meringankan kerja vertical edger yang beraada di roughing.

Temperature slab pada proses ini adalah sekitar ± 12000C

c. Roughing Mill

Pada peralatan ini berfungsi untuk mereduksi tebal slab sekaligus untuk

mengurangi beban pengerolan pada finishing mill. Tipe roghing mill yang

digunakan adalah four high mill disebut demikian karena mesin ini terdiri dari

4 buah roll yang disusun secara vertikal yaitu dua buah work roll dan dua buah

mereduksi lebar slab didunakan l vertical edger. Hasil slab dari roging mill

disebut dengan transfer bar atau forband (jerman).

d. Thermopanel

Merupakan suatu peralatan berupa coper isolasi panas penutup roler table

antara loging mill dan finishing mill yang berfungsi mengurangi kehilangan

panas slab ke lingkungan sekitar dengan demikian temperatur sepanjang slab

relative konstan sebesar 1100 oC sebelum memasuki finishing mill. Alat ini

seperti housing atau penutup berbentuk U yang digerakkan oleh sistem

hidrolik. Terdapat 12 stand thermopanel, dimana masing-masing stand

panjangnya 5-7 meter.

e. Corp Shear

Merupakan peralatan yang digunakan untuk memotong ujung depan

(kepala) dan ekor pada transfer bar. Proses pemotongan ini bertujuan untuk

menghasilkan ujung depan dan belakang yang rata untuk proses finishing. Crop

shear ini terpasang didepan finishing stand F1.

f. Finishing Mill

Merupakan peralatan yang berfungsi untuk mengerol slab sehingga

diakhir finising mill didapatkan tebal strip yang diinginkan. Stand finishing

mill berjumlah 6 buah (disebut F1 s/d F6). Selama proses pengerolan

difinishing stand transfer bar akan mengalami reduksi ketebalan yang berbeda

disetiap stand karena pengaturan gap antara kedua work roll yang berbeda di

g. Laminar Cooling

Setelah proses melalui finishing mill maka tahapan untuk pengerolan

dipastikan selesai dan hasil dari strip tersebut kemudian didinginkan

menggunakan laminar colling. Pendinginan ini berfungsi untuk mendapatkan

temperatur yang sesuai dengan temperatur penggulungan strip pada down

coiller. Tujuan utama dari pendinginan ini adalah untuk mencapai temperatur

kristalisasi yang sesuai untuk membentuk struktur mikro yang diinginkan

sesuai dengan standar mutu (steel grade) yang diinginkan. Pendinginan

dilakukan dengan menyemprotkan air diatas dan dibawah slab dengan tekanan

air 1 s/d 2 bar.

h. Down Coiler

Setelah mengalami proses pengerolan, maka proses berikutnya adalah

penggulungan strip, menjadi coil di down coiler. Jadi, fungsi dari coiler adalah

menggulung strip menjadi coil.

i. Shearing Line

Ini berfungsi untuk membuat plat dan merevisi coil-coil yang kurang baik

dari hasil pengerolan.

2.6. Pengujian Radiografi

Pengujian radiografi merupakan salah satu percobaan Non Destructive

Testing (NDT) yang secara garis besar dikelompokan dalam dua metoda, yaitu

metoda radiasi dan non radiasi. Pengujian radiografi ini termasuk kedalam metoda

radiasi yaitu metoda pemeriksaan dengan memanfaatkan sinar radiasi yang

Metoda pemeriksaan tersebut diaplikasikan sebagai “Quality Control”

dalam produk metalurgi, proses metalurgi. Dari gambaran tersebut maka metoda

NDT mempunyai peranan penting dalam inspeksi dan kontrol sehubungan dengan

produksi industri, kontruksi, instalasi dan operasi dari fasilitas industri.

1. Sumber Radiasi Untuk Radiografi

Sumber radiasi yang digunakan sebagai pendukung pengujian radiografi

untuk menentukan komposisi kimia ini adalah radiasi sinar x, sebagaiman

dijelaskan dibawah ini.

a. Pembangkit Sinar X

Prinsip kerja sinar x yaitu dua buah kutub listrik katoda yang cukup tinggi

dan berada di ruang hampa. Pada katoda (yang berupa filamen) akan dipancarkan

electron, karena dalam tabung hampa maka electron-elektron dari katoda akan

bergerak sangat cepat kearah anoda. Terjadi tumbukan dan electron akan

kehilangan energi yang berubah menjadi panas (sebagian besar) dan pancaran

sinar x (sebagian kecil).

Panas yang timbul di anoda harus didinginkan agar target tidak meleleh

atau rusak. Banyaknya elektron yang dilepas oleh katoda (filament) sebanding

dengan arus yang diberikan kepada filament, sedangkan tegangan-tegangan

positip yang diberikan kepada anoda adalah berhubungan erat dengan kecepatan

electron yang menumbuk anoda (target) dan mempunyai hubungan dengan energi

sinar yang dipancarkan.

Penetrasi sinar x ditentukan oleh besar tegangan (kV) yang dihasilkan oleh

pemancar sinar x. Hubungan antara panjang gelombang dengan kV adalah

makin kecil daya tembus sinar x semakin besar, sedangkan kuantitas sinar x

dapat diatur melalui arus (mA) pada filamen. Dua hal yang dapat diatur dalam

control box dari pesawat sinar x adalah arus dan tegangan.

b. Interaksi sinar x, dengan materi (benda uji)

Bila suatu materi dengan ketebalan tertentu diradiasi maka intensitas

radiasi semula diperlemah setelah melewati material, karena terjadi proses

atenuasi.

I = I0 e- µx

I = Intensitas sinar x, setelah menembus material

I0 = Intensitas mula-mula

µ = koefisien pelemahan linear

x = tebal material

Perbedaan intesitas inilah yang dipakai sebagai dasar atau dimanfaatkan

dalam teknik radiografi. Jika dipakai detector, maka perbedaan intensitas I1 dan I2

akan menghasilkan tingkat kehitaman yang berbeda pada film radiografi. Proses

pelemahan sinar x atau akibat interaksi dengan materi dapat dibedakan atas tiga

pristiwa, yaitu :

- Efek photolistrik

- Pair production

2.7 Pengujian Metalografi

Pengujian metalografi ini dilakukan untuk menganalisa struktur mikro

pada sampel. Adapun prinsip dasar langkah-langkah untuk melakukan pengujian

ini adalah sebadagai berikut :

2.7.1. Cutting (Pemotongan)

Pemilihan sampel yang tepat dari suatu benda uji studi mikroskopik

merupakan hal yang sangat penting. Pemilihan sampel tersebut didasarkan pada

tujuan pengamatan yang hendak dilakukan. Pada umumnya bahan komersil tidak

homogen, sehingga satu sampel yang diambil dari suatu volume besar tidak dapat

dianggap representatif. Pengambilan sampel harus direncanakan sedemikian

sehingga menghasilkan sampel yang sesuai dengan kondisi rata-rata bahan atau

kondisi di tempat-tempat tertentu (kritis), dengan memperhatikan kemudahan

pemotongan pula. Secara garis besar, pengambilan sampel dilakukan pada daerah

yang akan diamati mikrostruktur maupun makrostrukturnya. Sebagai contoh,

untuk pengamatan mikrostruktur material yang mengalami kegagalan, maka

sampel diambil sedekat mungkin pada daerah kegagalan (pada daerah kritis

dengan kondisi terparah), untuk kemudian dibandingkan dengan sampel yang

diambil dari daerah yang jauh dari daerah gagal. Perlu diperhatikan juga bahwa

dalam proses memotong, harus dicegah kemungkinan deformasi dan panas yang

berlebihan. Oleh karena itu, setiap proses pemotongan harus diberi pendinginan

yang memadai.

Ada beberapa sistem pemotongan sampel berdasarkan media pemotong

yang digunakan, yaitu meliputi proses pematahan, pengguntingan, penggergajian,

Machining). Berdasarkan tingkat deformasi yang dihasilkan, teknik pemotongan

terbagi menjadi dua, yaitu :

a) Teknik pemotongan dengan deformasi yang besar, menggunakan gerinda

b) Teknik pemotongan dengan deformasi kecil, menggunakan low speed

diamond saw.

2.7.2 Mounting

Spesimen yang berukuran kecil atau memiliki bentuk yang tidak beraturan

akan sulit untuk ditangani khususnya ketika dilakukan pengamplasan dan

pemolesan akhir. Sebagai contoh adalah spesimen yang berupa kawat, spesimen

lembaran metal tipis, potongan yang tipis, dll. Untuk memudahkan

penanganannya, maka spesimen-spesimen tersebut harus ditempatkan pada suatu

media (media mounting). Secara umum syarat-syarat yang harus dimiliki bahan

mounting adalah :

1. Bersifat inert (tidak bereaksi dengan material maupun zat etsa)

2. Sifat eksoterimis rendah

3. Viskositas rendah

4. Penyusutan linier rendah

5. Sifat adhesi baik

6. Memiliki kekerasan yang sama dengan sampel

7. Flowabilitas baik, dapat menembus pori, celah dan bentuk ketidakteraturan

yang terdapat pada sampel

8. Khusus untuk etsa elektrolitik dan pengujian SEM, bahan mounting harus

Media mounting yang dipilih haruslah sesuai dengan material dan jenis

reagen etsa yang akan digunakan. Pada umumnya mounting menggunakan

material plastik sintetik. Materialnya dapat berupa resin (castable resin) yang

dicampur dengan hardener, atau bakelit. Penggunaan castable resin lebih mudah

dan alat yang digunakan lebih sederhana dibandingkan bakelit, karena tidak

diperlukan aplikasi panas dan tekanan. Namun bahan castable resin ini tidak

memiliki sifat mekanis yang baik (lunak) sehingga kurang cocok untuk

material-material yang keras. Teknik mounting yang paling baik adalah menggunakan

thermosetting resin dengan menggunakan material bakelit. Material ini berupa

bubuk yang tersedia dengan warna yang beragam. Thermosetting mounting

membutuhkan alat khusus, karena dibutuhkan aplikasi tekanan (4200 lb/in2) dan

panas (1490C) pada mold saat mounting.

2.7.3 Grinding (Pengamplasan)

Sampel yang baru saja dipotong, atau sampel yang telah terkorosi

memiliki permukaan yang kasar. Permukaan yang kasar ini harus diratakan agar

pengamatan struktur mudah untuk dilakukan. Pengamplasan dilakukan dengan

menggunakan kertas amplas silicon karbit (SiC) dengan berbagai tingkat

kekasaran yang ukuran butir abrasifnya dinyatakan dengan mesh, yaitu kombinasi

dari 220, 330, 500, 600, 800, dan 1000. Ukuran grit pertama yang dipakai

tergantung pada kekasaran permukaan dan kedalaman kerusakan yang

ditimbulkan oleh pemotongan. Seperti perubahan struktur akibat panas yang

timbul pada saat proses pemotongan dan perubahan bentuk sample akibat beban

Hal yang harus diperhatikan pada saat pengamplasan adalah pemberian

air. Air berfungsi sebagai pemidah geram, memperkecil kerusakan akibat panas

yang timbul yang dapat merubah struktur mikro sampel dan memperpanjang masa

pemakaian kertas amplas. Hal lain yang harus diperhatikan adalah ketika

melakukan perubahan arah pengamplasan, maka arah yang baru adalah 450 atau

900 terhadap arah sebelumnya.

2.7.4 Polishing (Pemolesan)

Setelah diamplas sampai halus, sampel harus dilakukan pemolesan.

Pemolesan bertujuan untuk memperoleh permukaan sampel yang halus bebas

goresan dan mengkilap seperti cermin dan menghilangkan ketidakteraturan

sampel hingga orde 0.01 m. Permukaan sampel yang akan diamati di bawah

mikroskop harus benar-benar rata. Apabila permukaan sampel kasar atau

bergelombang, maka pengamatan struktur mikro akan sulit untuk dilakukan

karena cahaya yang datang dari mikroskop dipantulkan secara acak oleh

permukaan sampel.

Tahap pemolesan dimulai dengan pemolesan kasar terlebih dahulu

kemudian dilanjutkan dengan pemolesan halus. Ada 3 metode pemolesan antara

lain yaitu sebagai berikut :

a. Pemolesan Elektrolit Kimia

Hubungan rapat arus & tegangan bervariasi untuk larutan elektrolit dan

material yang berbeda dimana untuk tegangan, terbentuk lapisan tipis pada

permukaan, dan hampir tidak ada arus yang lewat, maka terjadi proses etsa.

b. Pemolesan Kimia Mekanis

Merupakan kombinasi antara etsa kimia dan pemolesan mekanis yang

dilakukan serentak di atas piringan halus. Partikel pemoles abrasif dicampur

dengan larutan pengetsa yang umum digunakan.

c. Pemolesan Elektro Mekanis (Metode Reinacher)

Merupakan kombinasi antara pemolesan elektrolit dan mekanis pada

piring pemoles. Metode ini sangat baik untuk logam mulia, tembaga,

kuningan, dan perunggu.

2.7.5 Etching (Etsa)

Etsa merupakan proses penyerangan atau pengikisan batas butir secara

selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik

menggunakan listrik maupun tidak ke permukaan sampel sehingga detil struktur

yang akan diamati akan terlihat dengan jelas dan tajam. Untuk beberapa material,

mikrostruktur baru muncul jika diberikan zat etsa. Sehingga perlu pengetahuan

yang tepat untuk memilih zat etsa yang tepat.

a. Etsa Kimia

Merupakan proses pengetsaan dengan menggunakan larutan kimia

dimana zat etsa yang digunakan ini memiliki karakteristik tersendiri sehingga

pemilihannya disesuaikan dengan sampel yang akan diamati. Contohnya

antara lain: nitrid acid / nital (asam nitrit + alkohol 95%), picral (asam picric +

alkohol), ferric chloride, hydroflouric acid, dll. Perlu diingat bahwa waktu etsa

jangan terlalu lam (umumnya sekitar 4 – 30 detik), dan setelah dietsa, segera

dicuci dengan air mengalir lalu dengan alkohol kemudian dikeringkan dengan

b. Elektro Etsa (Etsa Elektrolitik)

Merupakan proses etsa dengan menggunakan reaksi elektoetsa. Cara

ini dilakukan dengan pengaturan tegangan dan kuat arus listrik serta waktu

pengetsaan. Etsa jenis ini biasanya khusus untuk stainless steel karena dengan

etsa kimia susah untuk medapatkan detil strukturnya.

2.8. Pengujian Kekerasan

Kekerasan suatu material dapat didefinisikan sebagai ketahanan material

tersebut terhadap gaya penekanan dari material lain yang lebih keras. Penekanan

tersebut dapat berupa mekanisme penggoresan (scratching), pantulan ataupun

indentasi dari material keras terhadap suatu permukaan benda uji. Berdasarkan

mekanisme penekanan tersebut, dikenal 3 metode uji kekerasan:

a. Metode gores

Metode ini tidak banyak lagi digunakan dalam dunia metalurgi dan

material lanjut, tetapi masih sering dipakai dalam dunia mineralogi. Metode ini

dikenalkan oleh Friedrich Mohs yang membagi kekerasan material di dunia ini

berdasarkan skala (yang kemudian dikenal sebagai skala Mohs). Skala ini

bervariasi dari nilai 1 untuk kekerasan yang paling rendah hingga skala 10 sebagai

nilai kekerasan tertinggi, sebagaimana dimiliki oleh intan.

b. Metode elastik/pantul (rebound)

Dengan metode ini, kekerasan suatu material ditentukan oleh alat

Scleroscope yang mengukur tinggi pantulan suatu pemukul (hammer) dengan

berat tertentu yang dijatuhkan dari suatu ketinggian terhadap permukaan benda

Semakin tinggi pantulan tersebut, yang ditunjukkan oleh dial pada alat pengukur,

maka kekerasan benda uji dinilai semakin tinggi.

c. Metode indentasi

Pengujian dengan metode ini dilakukan dengan penekanan benda uji

dengan indentor dengan gaya tekan dan waktu indentasi yang ditentukan.

Kekerasan suatu material ditentukan oleh dalam ataupun luas area indentasi yang

dihasilkan (tergantung jenis indentor dan jenis pengujian). Berdasarkan prinsip

bekerjanya metode uji kekerasan dengan cara indentasi dapat diklasifikasikan

sebagai berikut:

1) Pengujian Brinell

Metode ini diperkenalkan pertama kali oleh J.A. Brinell pada tahun 1900.

Pengujian kekerasan dilakukan dengan memakai bola baja yang diperkeras

(hardened steel ball) dengan beban dan waktu indentasi tertentu, sebagaimana

ditunjukkan oleh Gambar 2.2. Hasil penekanan adalah jejak berbentuk lingkaran

bulat, yang harus dihitung diameternya di bawah mikroskop khusus pengukur

jejak. Contoh pengukuran hasil penjejakan diberikan oleh Gambar 2.3.

Pengukuran nilai kekerasan suatu material diberikan oleh rumus:

dimana P adalah beban (kg), D diameter indentor (mm) dan d diameter jejak

Gambar 2.2. Penekanan oleh hardened steel ball

Prosedur standar pengujian mensyaratkan bola baja dengan diameter 10

mm dan beban 3000 kg untuk pengujian logam-logam ferrous, atau 500 kg untuk

logam-logam non-ferrous. Untuk logam-logam ferrous, waktu indentasi biasanya

sekitar 10 detik sementara untuk logamlogam non-ferrous sekitar 30 detik.

Walaupun demikian pengaturan beban dan waktu indentasi untuk setiap material

dapat pula ditentukan oleh karakteristik alat penguji. Nilai kekerasan suatu

material yang dinotasikan dengan ‘HB’ tanpa tambahan angka di belakangnya

menyatakan kondisi pengujian standar dengan indentor bola baja 10 mm, beban

3000 kg selama waktu 1—15 detik. Untuk kondisi yang lain, nilai kekerasan HB

diikuti angka-angka yang menyatakan kondisi pengujian. Contoh: 75 HB

10/500/30 menyatakan nilai kekerasan Brinell sebesar 75 dihasilkan oleh suatu

[image:39.612.127.507.287.615.2]pengujian dengan indentor 10 mm, pembebanan 500 kg selama 30 detik.

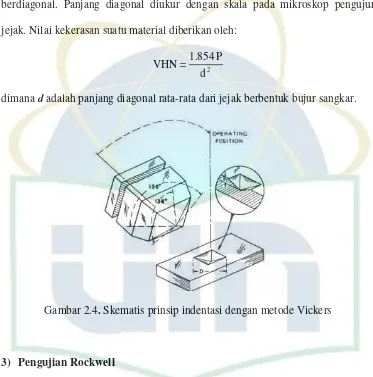

2) Pengujian Vickers

Pada metode ini digunakan indentor intan berbentuk piramida dengan

sudut 136o, seperti diperlihatkan oleh Gambar 2.4. Prinsip pengujian adalah sama

dengan metode Brinell, walaupun jejak yang dihasilkan berbentuk bujur sangkar

berdiagonal. Panjang diagonal diukur dengan skala pada mikroskop pengujur

jejak. Nilai kekerasan suatu material diberikan oleh:

2

d P 1.854

VHN=

[image:40.612.131.504.186.563.2]dimana d adalah panjang diagonal rata-rata dari jejak berbentuk bujur sangkar.

Gambar 2.4. Skematis prinsip indentasi dengan metode Vickers

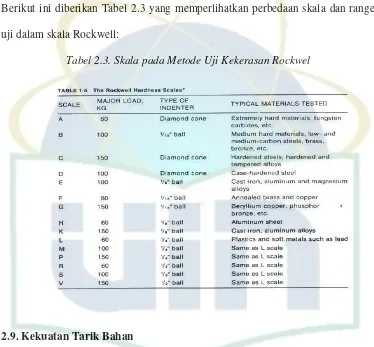

3) Pengujian Rockwell

Berbeda dengan metode Brinell dan Vickers dimana kekerasan suatu

bahan dinilai dari diameter/diagonal jejak yang dihasilkan maka metode Rockwell

merupakan uji kekerasan dengan pembacaan langsung (direct-reading). Metode

ini banyak dipakai dalam industry karena pertimbangan praktis. Variasi dalam

beban dan indetor yang digunakan membuat metode ini memiliki banyak

indentor bola baja berdiameter 1/6 inci dan beban 100 kg) dan Rockwell C

(dengan indentor intan dengan beban 150 kg). Walaupun demikian metode

Rockwell lainnya juga biasa dipakai. Oleh karenanya skala kekerasan Rockwell

suatu material harus dispesifikasikan dengan jelas. Contohnya 82 HRB, yang

menyatakan material diukur dengan skala B: indentor 1/6 inci dan beban 100 kg.

Berikut ini diberikan Tabel 2.3 yang memperlihatkan perbedaan skala dan range

[image:41.612.131.505.208.555.2]uji dalam skala Rockwell:

Tabel 2.3. Skala pada Metode Uji Kekerasan Rockwel

2.9. Kekuatan Tarik Bahan

Uji tarik rekayasa sering dipergunakan untuk melengkapi informasi

rancangan dasar kekuatan suatu bahan dan sebagai data pendukung bagi

spesifikasi bahan. Pada uji tarik, benda uji tarik diberi beban gaya tarik sesumbu

yang bertambah besar secara kontinyu. Sampel atau benda uji dengan ukuran dan

bentuk tertentu ditarik dengan beban kontinyu sambil diukur pertambahan

yang selanjutnya ditampilkan dalam bentuk grafik tegangan-regangan. Data-data

penting yang diharapkan didapat dari pengujian tarik ini adalah perilaku mekanik

material dan karakteristik perpatahan.

Pengujian tarik yang dilakukan pada suatu material padatan (logam dan

nonlogam) dapat memberikan keterangan yang relatif lengkap mengenai perilaku

material tersebut terhadap pembebanan mekanis. Informasi penting yang bisa

didapat adalah:

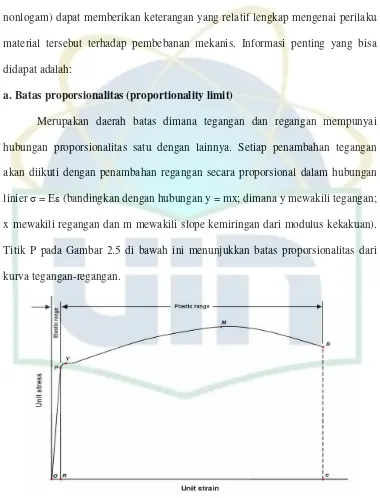

a. Batas proporsionalitas (proportionality limit)

Merupakan daerah batas dimana tegangan dan regangan mempunyai

hubungan proporsionalitas satu dengan lainnya. Setiap penambahan tegangan

akan diikuti dengan penambahan regangan secara proporsional dalam hubungan

linier = E (bandingkan dengan hubungan y = mx; dimana y mewakili tegangan;

x mewakili regangan dan m mewakili slope kemiringan dari modulus kekakuan).

Titik P pada Gambar 2.5 di bawah ini menunjukkan batas proporsionalitas dari

[image:42.612.129.509.173.671.2]kurva tegangan-regangan.

b. Batas elastis (elastic limit)

Daerah elastis adalah daerah dimana bahan akan kembali kepada panjang

semula bila tegangan luar dihilangkan. Daerah proporsionalitas merupakan

bahagian dari batas elastik ini. Selanjutnya bila bahan terus diberikan tegangan

(deformasi dari luar) maka batas elastis akan terlampaui pada akhirnya sehingga

bahan tidak akan kembali kepada ukuran semula. Dengan kata lain dapat

didefinisikan bahwa batas elastis merupakan suatu titik dimana tegangan yang

diberikan akan menyebabkan terjadinya deformasi permanen (plastis) pertama

kalinya. Kebanyakan material teknik memiliki batas elastis yang hampir

berimpitan dengan batas proporsionalitasnya.

c. Titik luluh (yield point) dan kekuatan luluh (yield strength)

Titik ini merupakan suatu batas dimana material akan terus mengalami

deformasi tanpa adanya penambahan beban. Tegangan (stress) yang

mengakibatkan bahan menunjukkan mekanisme luluh ini disebut tegangan luluh

(yield stress). Titik luluh ditunjukkan oleh titik Y pada Gambar 2.5 di atas. Gejala

luluh umumnya hanya ditunjukkan oleh logam-logam ulet dengan struktur Kristal

BCC dan FCC yang membentuk interstitial solid solution dari atom-atom carbon,

boron, hidrogen dan oksigen. Interaksi antara dislokasi dan atom-atom tersebut

menyebabkan baja ulet seperti mild steel menunjukkan titik luluh bawah (lower

yield point) dan titik luluh atas(upper yield point). Untuk menentukan kekuatan

luluh material seperti ini maka digunakan suatu metode yang dikenal sebagai

Metode Offset.

Dengan metode ini kekuatan luluh (yield strength) ditentukan sebagai

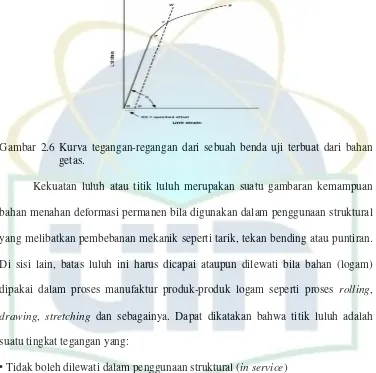

proporsionalitas tegangan dan regangan. Pada Gambar 2.6 di bawah ini garis

offset OX ditarik paralel dengan OP, sehingga perpotongan XW dan kurva

tegangan-regangan memberikan titik Y sebagai kekuatan luluh. Umumnya garis

offset OX diambil 0.1 – 0.2% dari regangan total dimulai dari titik O.

Gambar 2.6 Kurva tegangan-regangan dari sebuah benda uji terbuat dari bahan getas.

Kekuatan luluh atau titik luluh merupakan suatu gambaran kemampuan

bahan menahan deformasi permanen bila digunakan dalam penggunaan struktural

yang melibatkan pembebanan mekanik seperti tarik, tekan bending atau puntiran.

Di sisi lain, batas luluh ini harus dicapai ataupun dilewati bila bahan (logam)

dipakai dalam proses manufaktur produk-produk logam seperti proses rolling,

drawing, stretching dan sebagainya. Dapat dikatakan bahwa titik luluh adalah

suatu tingkat tegangan yang:

• Tidak boleh dilewati dalam penggunaan struktural (in service)

• Harus dilewati dalam proses manufaktur logam (forming process)

• Kekuatan tarik maksimum (ultimate tensile strength)

Merupakan tegangan maksiumum yang dapat ditanggung oleh material

sebelum terjadinya perpatahan (fracture). Nilai kekuatan tarik maksimum uts

[image:44.612.133.509.187.560.2]A F UTS= maks

Pada bahan ulet tegangan maksimum ini ditunjukkan oleh titik M (Gambar

2.6) dan selanjutnya bahan akan terus berdeformasi hingga titik B. Bahan yang

bersifat getas memberikan perilaku yang berbeda dimana tegangan maksimum

sekaligus tegangan perpatahan (titik B pada Gambar 2.6). Dalam kaitannya

dengan penggunaan structural maupun dalam proses forming bahan, kekuatan

maksimum adalah batas tegangan yang samasekali tidak boleh dilewati.

d. Kekuatan Putus (breaking strength)

Kekuatan putus ditentukan dengan membagi beban pada saat benda uji

putus (Fbreaking) dengan luas penampang awal Ao. Untuk bahan yang bersifat

ulet pada saat beban maksimum M terlampaui dan bahan terus terdeformasi

hingga titik putus B maka terjadi mekanisme penciutan (necking) sebagai akibat

adanya suatu deformasi yang terlokalisasi. Pada bahan ulet kekuatan putus adalah

lebih kecil daripada kekuatan maksimum sementara pada bahan getas kekuatan

putus adalah sama dengan kekuatan maksimumnya.

e. Keuletan (ductility)

Keuletan merupakan suatu sifat yang menggambarkan kemampuan logam

menahan deformasi hingga terjadinya perpatahan. Sifat ini , dalam beberapa

tingkatan, harus dimiliki oleh bahan bila ingin dibentuk (forming) melalui proses

rolling, bending, stretching, drawing, hammering, cutting dan sebagainya.

Pengujian tarik memberikan dua metode pengukuran keuletan bahan yaitu:

• Persentase perpanjangan (elongation)

Diukur sebagai penambahan panjang ukur setelah perpatahan terhadap

Elongasi, (%) = [(Lf-Lo)/Lo] x 100%

dimana Lf adalah panjang akhir dan Lo panjang awal dari benda uji.

• Persentase pengurangan/reduksi penampang (Area Reduction)

Diukur sebagai pengurangan luas penampang (cross-section) setelah

perpatahan terhadap luas penampang awalnya.

Reduksi penampang, R (%) = [(Ao-Af)/Ao] x 100%

dimana Af adalah luas penampang akhir dan Ao luas penampang awal.

f. Modulus elastisitas (E)

Modulus elastisitas atau modulus Young merupakan ukuran kekakuan

suatu material. Semakin besar harga modulus ini maka semakin kecil regangan

elastis yang terjadi pada suatu tingkat pembebanan tertentu, atau dapat dikatakan

material tersebut semakin kaku (stiff). Pada grafik tegangan-regangan (Gambar 2

dan 3), modulus kekakuan tersebut dapat dihitung dari slope kemiringan garis

elastis yang linier, diberikan oleh:

E = / atau E = tan

dimana adalah sudut yang dibentuk oleh daerah elastis kurva

tegangan-regangan. Modulus elastisitas suatu material ditentukan oleh energi ikat antar

atom-atom, sehingga besarnya nilai modulus ini tidak dapat dirubah oleh suatu

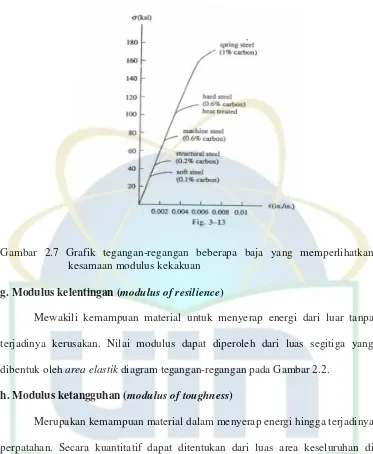

proses tanpa merubah struktur bahan. Sebagai contoh diberikan oleh Gambar 2.7

Gambar 2.7 Grafik tegangan-regangan beberapa baja yang memperlihatkan kesamaan modulus kekakuan

g. Modulus kelentingan (modulus of resilience)

Mewakili kemampuan material untuk menyerap energi dari luar tanpa

terjadinya kerusakan. Nilai modulus dapat diperoleh dari luas segitiga yang

dibentuk oleh area elastik diagram tegangan-regangan pada Gambar 2.2.

h. Modulus ketangguhan (modulus of toughness)

Merupakan kemampuan material dalam menyerap energi hingga terjadinya

perpatahan. Secara kuantitatif dapat ditentukan dari luas area keseluruhan di

bawah kurva tegangan-regangan hasil pengujian tarik seperti Gambar 2.2.

Pertimbangan disain yang mengikut sertakan modulus ketangguhan menjadi

sangat penting untuk komponen-komponen yang mungkin mengalami

pembebanan berlebih secara tidak disengaja. Material dengan modulus

[image:47.612.132.505.80.534.2]berlebih, tetapi hal ini tetap disukai dibandingkan material dengan modulus yang

rendah dimana perpatahan akan terjadi tanpa suatu peringatan terlebih dahulu.

i. Kurva tegangan-regangan rekayasa dan sesungguhnya

Kurva tegangan-regangan rekayasa didasarkan atas dimensi awal (luas

area dan panjang) dari benda uji, sementara untuk mendapatkan kurva

tegangan-regangan sesungguhnya diperlukan luas area dan panjang aktual pada saat

pembebanan setiap saat terukur. Perbedaan kedua kurva tidaklah terlampau besar

pada regangan yang kecil, tetapi menjadi signifikan pada rentang terjadinya

pengerasan regangan (strain hardening), yaitu setelah titik luluh terlampaui.

Secara khusus perbedaan menjadi demikian besar di dalam daerah necking. Pada

kurva tegangan-regangan rekayasa, dapat diketahui bahwa benda uji secara aktual

mampu menahan turunnya beban karena luas area awal Ao bernilai konstan pada

saat penghitungan tegangan = P/Ao. Sementara pada kurva tegangan-regangan

sesungguhnya luas area actual adalah selalu turun hingga terjadinya perpatahan

dan benda uji mampu menahan peningkatan tegangan karena = P/A. Gambar2.5

di bawah ini memperlihatkan contoh kedua kurva tegangan-regangan tersebut

pada baja karbon rendah (mild steel).

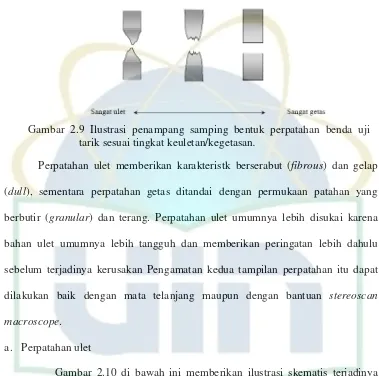

j. Model perpatahan material

Sampel hasil pengujian tarik dapat menunjukkan beberapa tampilan

perpatahan seperti diilustrasikan oleh Gambar 2.6 di bawah ini:

Perpatahan ulet memberikan karakteristk berserabut (fibrous) dan gelap

(dull), sementara perpatahan getas ditandai dengan permukaan patahan yang

berbutir (granular) dan terang. Perpatahan ulet umumnya lebih disukai karena

bahan ulet umumnya lebih tangguh dan memberikan peringatan lebih dahulu

sebelum terjadinya kerusakan Pengamatan kedua tampilan perpatahan itu dapat

dilakukan baik dengan mata telanjang maupun dengan bantuan stereoscan

macroscope.

a. Perpatahan ulet

Gambar 2.10 di bawah ini memberikan ilustrasi skematis terjadinya

[image:49.612.128.507.165.541.2] [image:49.612.275.383.580.642.2]perpatahan ulet pada suatu spesimen yang diberikan pembebanan tarik:

Gambar 2.10 Tahapan terjadinya perpatahan ulet pada sampel uji tarik Gambar 2.9 Ilustrasi penampang samping bentuk perpatahan benda uji

(a) Penyempitan awal

(b) Pembentukan rongga-rongga kecil (cavity)

(c) Penyatuan rongga-rongga membentuk suatu Retakan

(d) Perambatan retak

(e) Perpatahangeser akhir pada sudut 45°.

b. Perpatahan Getas

Perpatahan getas memiliki ciri-ciri sebagai berikut:

1. Tidak ada atau sedikit sekali deformasi plastis yang terjadi pada material

2. Retak/perpatahan merambat sepanjang bidang-bidang kristalin membelah

atom-atom material (transgranular).

3. Pada material lunak dengan butir kasar (coarse-grain) maka dapat dilihat

pola-pola yang dinamakan chevrons or fan-like pattern yang berkembang

keluar dari daerah awal kegagalan.

4. Material keras dengan butir halus (fine-grain) tidak memiliki pola-pola

yang mudah dibedakan.

5. Material amorphous (seperti gelas) memiliki permukaan patahan yang

bercahaya dan mulus.

2.10. Pengujian Keuletan

Bahan uji diberikan gaya tekan. Rumus tegangan dan regangan sama

dengan yang dipakai pada uji tarik, hanya tanda beban negative (tekan). Hasil uji

akan memberikan harga negatif. Tegangan geser di rumuskan :

=

0 A

F

F = gaya yang diberikan

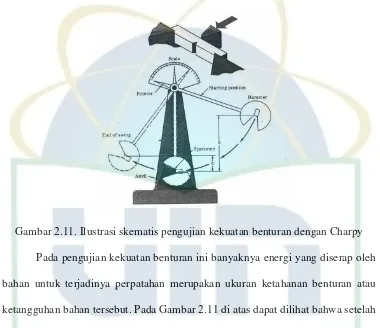

2.11 Pengujian Kekuatan Benturan

Dasar pengujian kekuatan benturan ini adalah penyerapan energi potensial

dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk

benda uji sehingga benda uji mengalami deformasi. Gambar 2.11 di bawah ini

[image:51.612.130.510.203.531.2]memberikan ilustrasi suatu pengujian kekuatan benturan dengan metode Charpy:

Gambar 2.11. Ilustrasi skematis pengujian kekuatan benturan dengan Charpy

Pada pengujian kekuatan benturan ini banyaknya energi yang diserap oleh

bahan untuk terjadinya perpatahan merupakan ukuran ketahanan benturan atau

ketangguhanbahan tersebut. Pada Gambar 2.11 di atas dapat dilihat bahwa setelah

benda uji patah akibat deformasi, bandul pendulum melanjutkan ayunannya

hingga posisi h’. Bila bahan tersebut tangguh yaitu makin mampu menyerap

energi lebih besar maka makin rendah posisi h’. Suatu material dikatakan tangguh

bila memiliki kemampuan menyerap beban kejut yang besar tanpa terjadinya retak

atau terdeformasi dengan mudah. Pada pengujian kekuatan benturan, energi yang

diserap oleh benda uji biasanya dinyatakan dalam satuan Joule dan dibaca

mesin penguji. Harga impak (HI) suatu bahan yang diuji dengan metode Charpy diberikan oleh :

Dimana E adalah energi yang diserap dalam satuan Joule dan A luas

penampang di bawah takik dalam satuan mm2. Secara umum benda uji impak

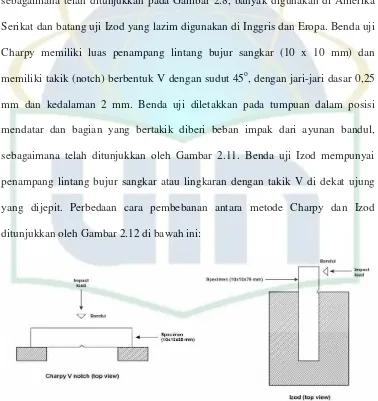

dikelompokkan ke dalam dua golongan sampel standar yaitu : batang uji Charpy

sebagaimana telah ditunjukkan pada Gambar 2.8, banyak digunakan di Amerika

Serikat dan batang uji Izod yang lazim digunakan di Inggris dan Eropa. Benda uji

Charpy memiliki luas penampang lintang bujur sangkar (10 x 10 mm) dan

memiliki takik (notch) berbentuk V dengan sudut 45o, dengan jari-jari dasar 0,25

mm dan kedalaman 2 mm. Benda uji diletakkan pada tumpuan dalam posisi

mendatar dan bagian yang bertakik diberi beban impak dari ayunan bandul,

sebagaimana telah ditunjukkan oleh Gambar 2.11. Benda uji Izod mempunyai

penampang lintang bujur sangkar atau lingkaran dengan takik V di dekat ujung

yang dijepit. Perbedaan cara pembebanan antara metode Charpy dan Izod

[image:52.612.131.509.254.655.2]ditunjukkan oleh Gambar 2.12 di bawah ini:

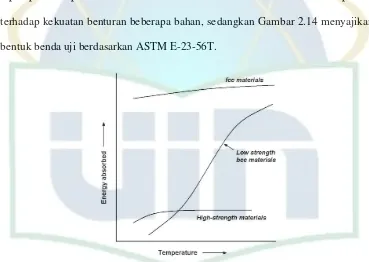

Serangkaian uji Charpy pada satu material umumnya dilakukan pada

berbagai temperature sebagai upaya untuk mengetahui temperatur transisi (akan

diterangkan pada paragraph paragraf selanjutnya). Sementara uji impak dengan

metode Izod umumnya dilakukan hanya pada temperatur ruang dan ditujukan

untuk material-material yang didisain untuk berfungsi sebagai cantilever. Takik

(notch) dalam benda uji standar ditujukan sebagai suatu konsentrasi tegangan

sehingga perpatahan diharapkan akan terjadi di bagian tersebut. Selain berbentuk

V dengan sudut 45o, takik dapat pula dibuat dengan bentuk lubang kunci (key

hole). Pengukuran lain yang biasa dilakukan dalam pengujian impak Charpy

adalah penelaahan permukaan perpatahan untuk menentukan jenis perpatahan

(fracografi) yang terjadi. Secara umum sebagaimana analisis perpatahan pada

benda hasil uji tarik maka perpatahan impak digolongkan menjadi 3 jenis, yaitu:

1. Perpatahan berserat (fibrous fracture), yang melibatkan mekanisme

pergeseran bidang bidang kristal di dalam bahan (logam) yang ulet (ductile).

Ditandai dengan permukaan patahan berserat yang berbentuk dimpel yang

menyerap cahaya dan berpenampilan buram.

2. Perpatahan granular/kristalin, yang dihasilkan oleh mekanisme pembelahan

(cleavage) pada butir-butir dari bahan (logam) yang rapuh (brittle). Ditandai

dengan permukaan patahan yang datar yang mampu memberikan daya pantul

cahaya yang tinggi (mengkilat).

3. Perpatahan campuran (berserat dan granular). Merupakan kombinasi dua jenis

perpatahan di atas.

Selain dengan harga impak yang ditunjukkan oleh alat uji, pengukuran

patahan berserat dan patahan kristalin yang dihasilkan oleh benda uji yang diuji

pada temperatur tertentu. Semakin banyak persentase patahan berserat maka dapat

dinilai semakin tangguh bahan tersebut. Cara ini dapat dilakukan dengan

mengamati permukaan patahan benda uji di bawah miskroskop stereoscan.

Informasi lain yang dapat dihasilkan dari pengujian impak adalah temperatur

transisi bahan.

Temperatur transisi adalah temperatur yang menunjukkan transisi

perubahan jenis perpatahan suatu bahan bila diuji pada temperatur yang

berbeda-beda. Pada pengujian dengan temperatur yang berbeda-beda maka akan terlihat

bahwa pada temperatur tinggi material akan bersifat ulet (ductile) sedangkan pada

temperatur rendah material akan bersifat rapuh atau getas (brittle). Fenomena ini

berkaitan dengan vibrasi atom-atom bahan pada temperatur yang berbeda dimana

pada temperatur kamar vibrasi itu berada dalam kondisi kesetimbangan dan

selanjutnya akan menjadi tinggi bila temperatur dinaikkan (ingatlah bahwa energi

panas merupakan suatu driving force terhadap pergerakan partikel atom bahan).

Vibrasi atom inilah yang berperan sebagai suatu penghalang (obstacle) terhadap

pergerakan dislokasi pada saat terjadi deformasi kejut/impak dari luar. Dengan

semakin tinggi vibrasi itu maka pergerakan dislokasi mejadi relatif sulit sehingga

dibutuhkan energi yang lebih besar untuk mematahkan benda uji. Sebaliknya pada

temperatur di bawah nol derajat Celcius, vibrasi atom relatif sedikit sehingga pada

saat bahan dideformasi pergerakan dislokasi menjadi lebih mudah dan benda uji

menjadi lebih mudah dipatahkan dengan energi yang relatif lebih rendah.

Informasi mengenai temperatur transisi menjadi demikian penting bila

yang b