PENENTUAN BERAT MOLEKUL DAN DERAJAT POLIMERISASI α – SELULOSA YANG BERASAL DARI ALANG-ALANG

(Imperata cylindrica) DENGAN METODE VISKOSITAS

SKRIPSI

RUDNIN HABIBAH 080802040

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

ii

PENENTUAN BERAT MOLEKUL DAN DERAJAT POLIMERISASI α –

SELULOSA YANG BERASAL DARI ALANG-ALANG (Imperata cylindrica) DENGAN METODE VISKOSITAS

SKRIPSI

Diajukan untuk melengkapi tugas dan memenugi syarat mencapai gelar Sarjana Sains

RUDNIN HABIBAH 080802040

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Penentuan Berat Molekul dan Derajat Polimerisasi α-Selulosa yang Berasal dari Alang-alang (Imperata cylindrica) dengan Metode Viskositas

Kategori : Skripsi

Nama : Rudnin Habibah

Nomor Induk Siswa : 080802040

Program Studi : Sarjana (S-1) Kimia Departemen : Kimia

Fakultas : Matematika dan I

Disetujui di:

Medan, Desember 2012

Komisi Pembimbing:

Pembimbing II Pembimbing I

Dr. Yugia Muis, M.Si Dr. Darwin Yunus Nasution, MS

NIP. 195310271980032003 NIP. 195508101981031006

Diketahui/Disetujui oleh

Departemen Kimia FMIPA USU Ketua,

Dr. Rumondang Bulan Nst, MS. NIP. 195408301985032001

iv

PENENTUAN BERAT MOLEKUL DAN DERAJAT POLIMERISASI α – SELULOSA YANG BERASAL DARI ALANG-ALANG ( Imperata cylindrica)

DENGAN METODE VISKOSITAS

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri,kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Desember 2012

PENGHARGAAN

Bismillahirrohmanirrohim

Alhamdulilah, segala puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah memberikan Rahmat dan Karunia-Nya kepada penulis sehingga skripsi ini dapat terselesaikan sebagai salah satu persyaratan untuk meraih gelar Sarjana Sains jurusan Kimia pada Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Selajutnya penulis menyampaikan penghargaan dan cinta kasih yang terdalam kepada orang tua tercinta Ayahanda Alm. Sapon Umar dan Ibunda Suriani atas segala doa, bimbingan, semangat, pengorbanan dan selalu memberikan limpahan kasih sayangdan keikhlasan dalam mendidik dan membesarkan penulis sehingga bisa menyelesaikan studi sampai sekarang ini.Serta abang dan kakak yang tercinta Siswandi, Suriadi, Said Asmar, Agustina, Kanti Endrianti, dan Siska Wigunarti yang selalu mendukung dalam suka dan duka.

Dengan segala kerendahan hati, penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

DR. Darwin Yunus Nasution, MS selaku dosen pembimbing 1 dan DR. Yugia Muis M.Si selaku dosen pembimbing 2yang telah dengan sabar meluangkan waktu, pikiran serta memberikan masukan, saran, dan petunjuk kepada penulis dalam melakukan penelitian dan penyusunan skripsi ini. DR. Rumondang Bulan Nst, MS dan Drs. Albert Pasaribu, M.Sc selaku Ketua dan Sekretaris Departemen Kimia FMIPA USU, serta seluruh staff pegawai Departemen Kimia.Bapak dan Ibu dosen yang telah memberikan ilmunya selama masa studi penulis di FMIPA USU.

Dan tak lupa penulis menyampaikan penghargaan dan cinta kasih kepada Kepala laboratorium danseluruh staff Kimia Fisika dan Kimia Polimer FMIPA USU : Bang Edi, kak Liza dan juga teman-teman asisten laboratorium Kimia Fisika dan Kimia Polimer FMIPA USU : abangda Misbah, Mail dan Tisna, kak Ami, kak Reni, kak Uul, kak Rafika, kak Destia, Rinna, Wimpy, Enka, Firman, Supran, Aidil, Deasy, Mira, Neni, Leni, Diana, Gita, dan Iis yang telah memberikan semangat.

Terima kasih kepada sahabat-sahabat terbaikyang selalu ada di samping penulis Rinna Ayu Gustira, Wimpy Prendika, Enka Kanary, Rizky Novira dan Fenny Aulia atas persahabatan terindah yang kalian berikan selama ini dan dengan sabar mendengar segala keluh kesah penulis.Teman-teman stambuk 2008 yang telah berjuang bersama-sama dalam suka dan duka di Jurusan Kimia.Semua saudara dan dan teman-teman yang selalu mendoakan yang terbaik bagi penulis yang tidak dapat disebutkan satu persatu, semangat dari kalian semua sangat berharga.

Penulis menyadari bahwa skripsi ini tidak terlepas dari kekurangan. Oleh karena itu, penulis mengharapkan kritik dan saran yang dapat membangun dan menyempurnakan skripsi ini agar lebih baik lagi.

vi

ABSTRAK

THE DETERMINATION OF MOLECULAR WEIGHT AND DEGREE OF

POLYMERIZATION α-CELLULOSE FROM SEAGEGRASS (Imperata

cylindrica) BY VISCOSITY METHOD

ABSTRACT

viii

DAFTAR ISI

Halaman

PERSETUJUAN iii

PERNYATAAN iv

PENGHARGAAN v

ABSTRAK vi

ABSTRACT vii

DAFTAR ISI viii

DAFTAR TABEL x

DAFTAR GAMBAR xi

DAFTAR LAMPIRAN xii

BAB 1. PENDAHULUAN

1.1. Latar Belakang 1

1.2. Permasalahan 3

1.3. Pembatasan Masalah 3

1.4. Tujuan Penelitian 3

1.5. Manfaat Penelitian 3

1.6. Lokasi Penelitian 4

1.7. Metodologi Penelitian 4

BAB 2. TINJAUAN PUSTAKA

2.1. Alang-alang (Imperata cylindrica) 5

2.2. Selulosa 7

2.2.1. Sifat- sifat Polimer Selulosa 8

2.2.2. Pembagian Selulosa 10

2.2.3. Struktur Selulosa 11

2.2.4. Kegunaan Selulosa 13

2.2.5. Sumber Selulosa 14

2.3. Hemiselulosa 15

2.4. Lignin 16

2.5. Berat Molekul Polimer 17

2.6. Derajat Polimerisasi 18

2.7. Metode Viskositas 19

2.7.1. Viskositas Intrinsik 21 2.8. FT-IR (Fourier Transform Infrared) 24 BAB 3. METODE PENELITIAN

3.1. Bahan-bahan dan Alat-alat Penelitian 26 3.1.1. Bahan-bahan Penelitian 26

3.1.2. Alat-alat Penelitian 26

3.2.1. Pembuatan Reagen 27 3.2.1.1. Pembuatan Larutan HNO3 3% 27 3.2.1.2. Pembuatan Larutan NaOH 2% 27 3.2.1.3. Pembuatan Larutan NaSO3 2% 28 3.2.1.4. Pembuatan Larutan NaOCl 1,75% 28 3.2.1.5. Pembuatan H2O2 10% 28 3.2.2. Preparasi Serat Alang-alang 28 3.2.3. Ekstraksi α-Selulosa dari Alang-alang 28

3.2.4. Penentuan Waktu Alir Cupri Etilen Diamin (CED)

Menggunakan Metode Viskositas 29 3.2.5. Penentuan Waktu Alir α-Selulosa Menggunakan

Metode Viskositas 29

3.2.6. Mencari Nilai Viskositas Intrinsik Menggunakan Metode

Least Square 30

3.2.7. Penentuan Nilai Berat Molekul Menggunakan Persamaan

Mark-Kuhn- Houwink 30

3.2.8. Penentuan Nilai Derajat Polimerisasi 30 3.2.9. Uji FT-IR (Fourier Transform Infrared) 30

3.4. Bagan Penelitian 31

3.4.1. Preparasi Serat Alang-alang 31 3.4.2. Ekstraksi α-Selulosa dari Alang-alang 32 3.4.3. Penentuan Viskositas Intrinsik α-Selulosa 33 BAB 4. HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian 34

4.1.1. Penentuan Berat Molekul α-Selulosa 34 4.1.2. Penentuan Derajat Polimerisasi α-Selulosa 35

4.2. Pembahasan 35

4.2.1. Penentuan Nilai Viskositas Intrinsik

dan Berat Molekul α-Selulosa 35 4.2.2. Penentuan Nilai Derajat Polimerisasi α-Selulosa 36 4.2.3. Analisis Spektrum Infra-Merah (FTIR) 36 BAB 5. KESIMPULAN DAN SARAN

5.1. Kesimpulan 38

5.2. Saran 38

DAFTAR PUSTAKA 39

x

DAFTAR TABEL

Halaman

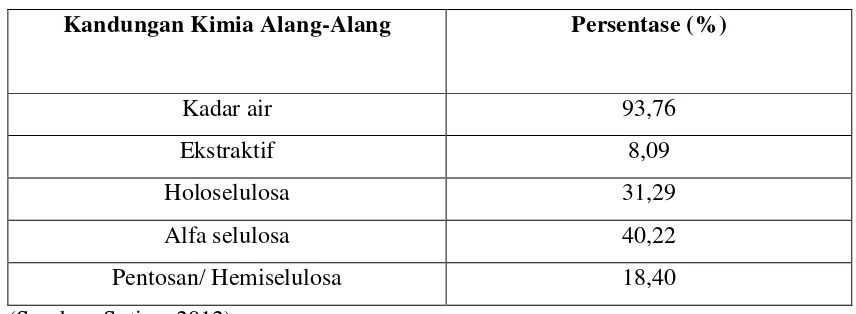

Tabel 2.1. Kandungan Kimia Alang-alang 7

Tabel 2.2.Kandungan Selulosa dalam Berbagai Bahan Tumbuhan 15 Tabel 2.3. Nilai DP Berbagai Jenis Bahan Selulosa 19 Tabel 4.1. Data Nilai Viskositas α-Selulosa dengan Variasi Konsentrasi

Larutan α-Selulosa C (g/100mL) 34

DAFTAR GAMBAR

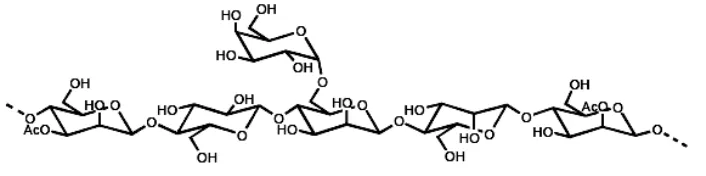

Halaman Gambar 2.1. Model Struktur Kristal α-Selulosa dan β-Selulosa 11

Gambar 2.2. Struktur Kimia Selulosa 12

Gambar 2.3. Struktur Kimia α-Selulosa dan β-Selulosa 12 Gambar 2.4. Struktur Kimia Hemiselulosa 15

xii

DAFTAR LAMPIRAN

Halaman Lampiran 1 : Hasil Identifikasi Alang-alang (Imperata cylindrica) 42 Lampiran 2 : Sampel Penelitian Alang-alang (Imperata cylindrica) 43 Lampiran 3 : Serbuk α-Selulosa yang Diisolasi dari Alang-alang

(Imperata cylindrica) 43

ABSTRAK

vii

THE DETERMINATION OF MOLECULAR WEIGHT AND DEGREE OF

POLYMERIZATION α-CELLULOSE FROM SEAGEGRASS (Imperata

cylindrica) BY VISCOSITY METHOD

ABSTRACT

BAB 1 PENDAHULUAN

1.1. Latar Belakang

Banyak tumbuhan liar dianggap sebagai parasit oleh masyarakat karena pertumbuhannya yang cepat dan mengganggu habitat tumbuhan lain, sehingga sering dihancurkan tanpa mencari tahu manfaatnya. Sedangkan masih banyak tumbuhan liar yang memiliki manfaat penting bagi kehidupan manusia seperti alang-alang (Febrisari, 2008).

Alang-alang merupakan tumbuhan liar yang berkembang sangat cepat dan sulit dikendalikan. Di Indonesia, jutaan hektar alang-alang tumbuh sendiri tanpa dipelihara (Onggo, 2000). Luas padang alang-alang di Indonesia adalah 8,6 juta ha (4,5% dari luas daratan). Areal alang-alang yang paling luas terdapat di Sumatera dan Kalimantan yang masing-masing 2,13 dan 2,19 juta ha. Pada tahun 2005 Provinsi Sumatera Utara mempunyai 2,4 juta hektar lahan kritis (biasanya didominasi oleh alang-alang) (Manan, 2006) dengan laju pertumbuhan mencapai 200.000 hektar yang berlangsung secara terus-menerus setiap tahunnya. Melihat potensi yang demikian besar, namun merugikan maka perlu diupayakan peningkatan pemanfaatan alang-alang yang berguna bagi masyarakat. Salah satunya yaitu memanfaatkan alang-alang-alang-alang untuk diisolasi menjadi selulosa.

Selain itu, alang-alang mempunyai kelebihan dari jerami dan merang padi yaitu mempunyai serat lebih panjang dan mengandung alpha selulosa yang tinggi ( Ismanto, 2011). Penelitian yang telah dilakukan oleh (Sutiya, 2012) menyebutkan bahwa kandungan α-selulosa alang-alang yaitu 40,22%, akan tetapi berat molekul dan derajat polimerisasinya tidak disebutkan.

Selulosa merupakan bahan dasar yang penting bagi industri-industri yang memakai selulosa sebagai bahan baku, misalnya: pabrik kertas, pabrik sutera tiruan dan lain sebagainya (Dumanauw, 1990).

xiv

lignin dan hemiselulosa, sehingga perlu dihilangkan dengan menggabungkan transformasi dan pemecahan secara kimia, dan meninggalkan komponen selulosa dalam bentuk padatan. (Klemm, 1998).

Metode penyediaan α-selulosa telah banyak dilaporkan dalam literatur seperti yang telah dilakukan oleh Okhamafemenggunakan proses delignifikasi, yaitu dengan mengambil serat halus dan kering dari tongkol jagung yang kemudian direndam dalam HNO3 3,5% yang mengandung sejumlah NaNO2 selama 2 jam pada suhu 90oC untuk menghilangkan lignin. Campuran tersebut kemudian direndam dan dipanaskan dengan 2% NaOH dan 2% Natrium Sulfit pada suhu 50oC selama 1 jam. Selanjutnya diputihkan

dengan NaOCl pada temperatur mendidih selama 0,5 jam. Untuk menghilangkan holoselulosa menggunakan NaOH 17,5% selama 0,5 jam. Alpha selulosa yang dihasilkan selanjutnya dicuci dengan air. Selulosa kemudian dikeringkan pada suhu 60oC (Ohwoavworhua, 2005).

Berat molekul merupakan variabel yang teristimewa penting sebab berhubungan langsung dengan sifat kimia polimer. Umumnya polimer dengan berat molekul tinggi mempunyai sifat yang lebih kuat. Banyak sekali bahan polimer yang tergantung pada massa molekulnya (Cowd, 1991). Teknik yang lebih umum digunakan untuk penetapan berat molekul polimer salah satunya adalah pengukuran viskositas larutan pada konsentrasi sekitar 0,5 g/100 ml pelarut dengan cara menetapkan lamanya aliran sejumlah volume larutan melalui kapiler yang panjangnya tetap. Metode ini lebih umum digunakan karena lebih cepat dan lebih mudah, alatnya sederhana, serta perhitungan hasilnya lebih sederhana. (Steven, 2001). Sedangkan derajat polimerisasi dapat menunjukkan ukuran molekul polimer yang berhubungan dengan berat molekul.

Berat molekul selulosa dengan menggunakan metode viskositas pernah dilakukan oleh Agnemo (2009) berdasarkan persamaan Mark-Kuhn-Houwinkdengan menggunakan pelarut cupri etilendiamin (CED) dimana nilai ketetapan untuk K = 9,8x10-3 dan α = 0,9.

1.2.Permasalahan

Berapakah berat molekul dan derajat polimerisasi α-selulosa dari alang-alang (Imperata cylindrica) menggunakan metode viskositas

1.3.Pembatasan Permasalahan

Penelitian ini mengambil batasan – batasan sebagai berikut :

1. α-selulosa yang digunakan diisolasi dari alang-alang (Imperata cylindrica) 2. Karakterisasi α-selulosa yang diperoleh menggunakan FT-IR (Faurier

Transform Infrared Spectroscopy)

3. Penentuan berat molekul dan derajat polimerisasi α-selulosa dari alang-alang (Imperata cylindrica) dengan metode viskositas berdasarkan persamaan Mark-Kuhn-Houwink

1.4.Tujuan Penelitian

Untuk mengetahui berat molekul dan derajat polimerisasi α-selulosa dari alang-alang (Imperata cylindrica) dengan metode viskositas.

1.5.Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi berat molekul dan derajat polimerisasi α-selulosa dari alang-alang, sehingga dapat digunakan sebagai langkah awal untuk pemanfaatan α-selulosa selanjutnya. Serta untuk dapat mengolah alang-alang yang tersebar luas menjadi produk yang lebih bermanfaat dan dapat menghasilkan produk yang berkualitas.

1.6.Lokasi Penelitian

xvi

1.7.Metodologi Penelitian

Penelitian ini berupa eksperimen laboratorium. Ada beberapa tahap penelitian.

1. Tahap pertama adalah penyiapan alang-alang yang kemudian diisolasi untuk mendapatkan α-selulosa.

2. Tahap kedua adalah karakterisasi α-selulosa dengan menggunakan FT-IR (Faurier Transform Infrared Spectroscopy)

3. Tahap ketiga adalah penentuan berat molekul dan derajat polimerisasi α-selulosa yang diperoleh dengan metode viskositas.

Variabel yang digunakan adalah :

- Variable bebas : massa α-selulosa (0,025 g; 0,0375 g; 0,05 g; 0,0625 g; 0,075 g; 0,0875 g; 0,1 g dan 0,1125 g).

- Variabel tetap : suhu (oC), waktu (menit) , dan volume pelarut cupri etilendiamin

(CED) 25 mL

- Variabel terikat : viskositas digunakan untuk mencari berat molekul dan derajat polimerisasi α-selulosa dari alang-alang (Imperata cylindrica), dan gugus fungsi dengan FT-IR.

BAB 2

TINJAUAN PUSTAKA

2.1. Alang-alang (Imperata cylindrica)

Nama ilmiahnya adalah Imperata cylindrica, dan ditempatkan dalam anak suku

bladygrass, cogongrass,

speargrass, silver-spike atau secara umum disebut satintail, mengacu pada bunganya yang berambut putih halus. Oransnijgras, karena sisi daunnya yang tajam melukai.

menghambat penghutanan kembali. Pada masyarakat yang menjalankan sistem pertanian yang didasarkan pada padang rumput, alang-alang sering dianggap sebagai tanaman penutup tanah yang penting nilainya untuk memperbaiki kondisi tanah itu sendiri, sebagai sumber makanan yang murah bagi ternak peliharaan, sebagai tempat perburuan bagi binatang-binatang pemakan rumput yang masih liar, dan merupakan bahan yang sangat diperlukan untuk pembuatan atap (Martopo, 1987). Dan varietas alang-alang ada lima yakni (1) major, (2) europa, (3) latifolia, (4) Africana dan (5) condensata. Varietas major sebarannya sangat luas dan penting di Asia (Aprisal, 2000).

Alang-alang tumbuh pada ketinggian sampai dengan 2700 m dari permukaan laut, pada daerah-daerah terbuka atau setengah tertutup, rawa-rawa, pada tanah dengan aerasi yang baik, pada daerah-daerah yang habis dibuka, di tepi sungai, ekstensif pada hutan sekunder, daerah bekas terbakar, sebagai gulma di perladangan, taman dan perkebunan. Kondisi terbaik untuk pertumbuhan alang-alang dengan suhu rata-rata 26 ˚C.Tumbuhan alang-alang menyukai tempat yang memperoleh banyak cahaya dan tidak dapat tumbuh bila mendapat naungan penuh. Meskipun tumbuh pada kisaran tipe tanah dan tingkat kesuburan yang luas, alang-alang tumbuh dengan baik pada tempat bertanah basah. pH tanah untuk menumbuhkan alang-alang berkisar antara 4,0 – 7,5.

Tumbuhan ini dapat mempengaruhi tanaman kultivasi lain, karena kebutuhan natrium yang relatif tinggi. Berkembang biak dengan sendirinya. Setiap saat rimpang dipanen dari tumbuhan yang telah matang. Rimpang yang baik berwarna pucat, berasa manis dan sejuk. Alang-alang dapat menyebabkan penurunan pH tanah. Alang-alang mengandung selulosa, 45 % karbon, 6 % hidrogen, 45 % oksigen, 0,02 %

nitrogen

xviii

Alang-alang biasa digunakan sebagai pakan ternak. Secara tradisional, alang-alang juga dimanfaatkan penduduk pedesaan untuk membuat atap rumah dikarenakan keberadaannya yang mudah didapatkan serta tahan lama. Alang-alang juga dapat dimanfaatkan sebagai bahan pembuatan kertas. Alang-alang bermanfaat dalam mengontrol erosi tanah atau sebagai pupuk hijau(http://www.iptek.net.id). Alang-alang juga memiliki manfaat lain, seperti sebagai hiasan dan dapat juga digunakan sebagai alternatif pengobatan yaitu rimpangnya (akar) (Febrisari, 2008).

Menurut Sutiya (2012) sampai saat ini pemanfaatan alang-alang masih sangat terbatas, walaupun alang-alang dapat digunakan sebagai bahan baku pulp dan pembuatan kertas sebagai alternatif bahan baku kayu. Selain itu alang-alang yang semula dianggap gulma bisa memberikan nilai ekonomis yang tinggi jika diolah. Berdasarkan penelitian yang telah dilakukannya adapun kandungan kimia alang-alang seperti terdapat pada Tabel 2.1.

Tabel 2.1. Kandungan kimia alang-alang

Kandungan Kimia Alang-Alang Persentase (%)

Kadar air 93,76

Ekstraktif 8,09

Holoselulosa 31,29

Alfa selulosa 40,22

Pentosan/ Hemiselulosa 18,40

(Sumber: Sutiya, 2012)

Besar kadar air ditentukan berdasarkan lokasi tumbuh dan keadaan lingkungan. Kadar air tumbuhan, lebih tinggi di tempat basah/lembab dibandingkan di tempat kering.

2.2. Selulosa

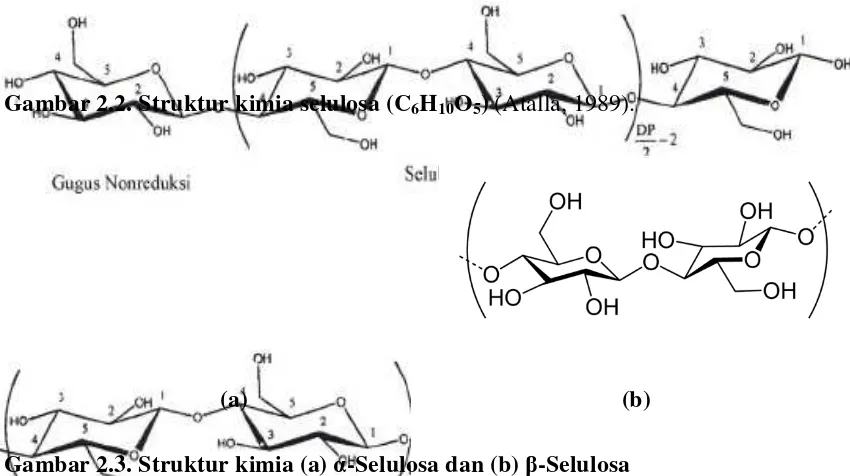

yang tidak teratur, ikatan ini disebut mikrofibril. Mikrofibril ini membentuk dinding serat kayu (Mimms, 1993).

Selulosa merupakan bahan dasar untuk beberapa turunan yang penting secara komersil. Setiap unit glukosa dalam selulosa mengandung tiga gugus hidroksil. Gugus hidroksil ini dapat dimodifikasi dengan reagen yang biasa bereaksi dengan alkohol (Hart, 2003).

Selulosa merupakan bahan kristalin untuk membangun dinding-dinding sel. Bahan dasar selulosa ialah glukosa, dengan rumus C6H12O6. Molekul-molekul glukosa disambung menjadi molekul-molekul besar, panjang dan berbentuk rantai dalam susunan menjadi selulosa (Dumanauw, 1990).

Rumus kimia selulosa adalah (C6H10O5)n dimana n adalah jumlah unit pengulangan glukosa, n juga disebut derajat polimerisasi (DP). Nilai dari (n) bervariasi tergantung sumber selulosa yang berbeda . Selama pengolahan pulp dalam digester, derajat polimerisasi akan menurun beberapa derajat. Ini penting untuk tidak turun terlalu banyak, karena rantai selulosa yang lebih pendek pada akhirnya menghasilkan pulp yang kurang bagus. Selulosa dalam kayu mempunyai nilai derajat polimerisasi rata-rata 3500 dimana selulosa dalam pulp mempunyai rata-rata derajat polimerisasi dalam rentang 600-1500 (Mimms, 1993).

Selulosa merupakan senyawa organik yang paling melimpah di bumi. Diperkirakan sekitar 1011 ton selulosa dibiosintesis tiap tahun, dan selulosa mencakup sekitar 50% dari karbon tak-bebas di bumi. Selulosa membentuk komponen serat dari dinding sel tumbuhan (Fessenden, 1986).

Di dalam kayu, selulosa tidak hanya disertai dengan hemiselulosa dan lignin, tetapi juga terikat erat dengannya, dan pemisahannya memerlukan perlakuan kimia yang intensif. Selulosa yang diisolasi tetap tidak murni.

xx

2.2.1. Sifat-sifat polimer selulosa

Sifat-sifat polimer selulosa biasanya dipelajari dalam keadaan larutan, menggunakan pelarut, seperti CED atau Kadoksen. Berdasarkan sifat-sifat larutan, kesimpulan dapat diperoleh mengenai berat molekul rata-rata , polidispersitas, dan konformasi polimer. Pengukuran-pengukuran berat molekul menunjukkan bahwa selulosa kapas dalam keadaan asalnya mengandung kira 15.000 dan selulosa kayu mengandung kira-kira 10.000 sisa glukosa(Hardjono, 1995).

Selulosa adalah padatan, polimer berwarna tidak berbau, dan tidak beracun. Selulosa tidak larut dalamair dan pelarut organik umum, hal ini dikarenakan kohesi yang kuat antara makromolekulmelalui gaya antarmolekul, terutama jaringan ikatan hidrogen, maka selulosatidak dapat diubah menjadi keadaan cair.

Selulosadapat dianggap sebagaipolimertermalyang agak stabil, karenamempertahankan struktursolidstatedansifatmekaniksampaisuhu sekitar200oC, dan titiklelehdiasumsikansekitar 400oC. Selulosatetap stabildalam airpHnetral atausedikit basa. Selulosa dan turunan selulosa merupakan polimer yang menguntungkan dari sudut pandanglingkungan, karena selolusa dan turunannya dapat dengan aman kembali ke siklus karbon alamioleh pembusukan sederhana (Klemm, 1998).

Selulosa bersifat dapat diperbarui, biodegradable, biocompactible, dan mudah dijadikan turunannya, serta memiliki sifat yang menarik, seperti, densitas rendah, modulus tinggi, kekuatan yang tinggi, hanya mengalami sedikit kerusakan saat proses, beberapa dibutuhkan pada pemrosesan peralatan, dan harganya relative murah (Gea, 2010).

Selulosa dengan rantai panjang mempunyai sifat fisik yang lebih kuat, lebih tahan lama terhadap degradasi yang disebabkan oleh pengaruh panas, bahan kimia maupun pengaruh biologis. Sifat fisika dari selulosa yang penting adalah panjang, lebar dan tebal molekulnya (Fengel, 1995).

Sifat – sifat selulosa dengan pereaksi kimia :

2. Selulosa dengan asam konsentrasi yang tinggi dapat terhidolisis menjadi selubiosa dan D-glukosa

3. Selulosa asetat, berperan dalam film fotografi, bahan perekat, dan serat sintetik.

4. Dengan asam sulfat, untuk pembuatan aluminium sulfat yang dapat bereaksi dengan sejumlah kecil sabun pada pulp kertas untuk menghasilkan aluminium karboksilat yang membantu mengentalkan serat pulp menjadi permukaan kertas yang keras (Vignon, 2004).

2.2.2. Pembagian Selulosa

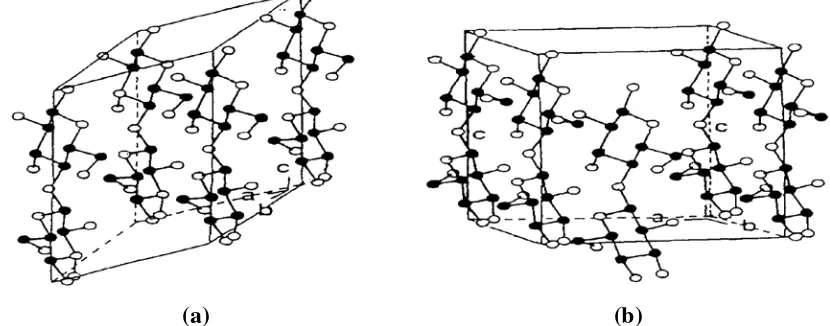

Selulosa I merupakan bentuk asli dari selulosa.bentuk selulosa disusun dari perbandingan yang spesifik antara dua, yaitu kristal dan amorf, ditunjukkan sebagai selulosa alfa dan selulosa beta (Van der Hart, 1984).

Bentuk kristal selulosa I mempunyai perbedaan ikatan hydrogen intermolekul, meskipun susunan konfigurasi atomnya mirip.Penggunaan difraksi elektron dan kombinasi sinar x, dan difraksi neutron dinyatakan bahwa selulosa alfa mempunyai unit triklinik, dan selulosa beta mempunyai unit monoklinik dan terdapat dalam selulosa yang berasal dari tumbuhan tingkat tinggi seperti jenis kapas (Horri, 1987). Terdapat beberapa perbedaan yang dapat mempengaruhi sifat fisika selulosa. Selulosa beta lebih stabil dari pada selulosa alfa, tetapi kenyataannya selulosa alfa lebih mudah dikonversikan ke selulosa beta ketika dilarutkan dalam hidrolisis asam (Atalla, 1989), atau dimasukkan ke dalam uap air (Horri, 1987).

Selulosa II, yang mana di temukan di alam, dihasilkan dengan merkerisasi dari bentuk selulosa atau regenerasi selulosa I yang dilarutkan dalam pelarut dan di tunjukkan dengan re – presipitasi oleh pencairan dalam air.Merkerisasi pelarut kristallin yang besar dari selulosa dalam konsentrasi NaOH dan dilakukan penurunan serta rekristalisasi.

xxii

pada suhu 260 °C di dalam gliserol. Model struktur kristal α-selulosa dan β-selulosa ditunjukkan pada Gambar 2.1.

(a) (b)

Gambar 2.1. Model struktur kristal α-selulosa (a) dan β-selulosa (b) secara berturut ditunjukkan pada kristal satu rantai triklinik dan dua rantai monoklinik ( Gea, 2010).

Menurut Clark, berdasarkan panjang rantainya membagi selulosa menjadi tiga bagian yaitu :

1. Alpha selulosa merupakan selulosa rantai panjang, tidak larut dalam larutan 17,5% NaOH, memiliki DP sekitar 600-1500.α - Selulosa (Alpha Cellulose) dipakai sebagai penduga dan atau tingkat kemurnian selulosa. Semakin tinggi kadar alfa selulosa, maka semakin baik mutu bahannya.

2. Beta selulosa merupakan selulosa rantai pendek larut dalam larutan 17,5% NaOH, memiliki DP sekitar 15-90 dan dapat mengendap bila dinetralkan. 3. Gamma selulosa merupakan selulosa rantai pendek, larut dalam larutan 17,5%

NaOH dan larutan asam, memiliki DP kurang dari 15. Kandungan utamanya adalah hemiselulosa (Sumada, 2011).

2.2.3. Struktur Selulosa

Gambar 2.2. Struktur kimia selulosa (C6H10O5) (Atalla, 1989).

(a) (b)

Gambar 2.3. Struktur kimia (a) α-Selulosa dan (b) β-Selulosa

Secara struktural terkait dengan sellubiosa dengan cara yang sama bahwa pati berhubungan dengan maltose. Bagian monosakarida dari selulosa – molekul glukosa yang dihubungkan oleh 14 hubungan ke unit selubiosa, seperti dalam unit selulosa (Solomons, 1987).

Sebagai akibat dari struktur yang berserat dan ikatan-ikatan hidrogen yang kuat selulosa mempunyai kekuatan tarik yang tinggi dan tidak larut dalam kebanyakan pelarut (Hardjono, 1995).

xxiv

membentuk fibril, selanjutnya gabungan fibril akan membentuk serat (Purwaningsih, 2012).

2.2.4. Kegunaan Selulosa

Selulosasebagai bahanbakupolimerdigunakan untukdua tujuanumum:selama

berabad-abaddigunakansebagaibahan konstruksipolimer,terutamadalam bentukkayuutuh, tetapi juga dalam bentukserattekstilalam sepertikatunataurami, atau

dalam bentukkertasdan papan. Disisi lain, selulosa merupakan bahan dasarserbagunauntuk konversikimiaberikutnya, bertujuan

untukproduksiselulosabuatan berbasisbenang danfilmsertadari berbagaiturunanselulosayang stabilyang digunakandi berbagai bidangindustri

dankehidupan rumah tangga(Klemm, 1998).

Selulosa merupakan bahan dasar dari banyak produk teknologi (kertas, film, serat, aditif, dan sebagainya) dan karena itu diisolasi terutama dari kayu dengan proses pembuatan pulp dalam skala besar. Dengan menggunakan berbagai bahan kimia dalam pembuatan pulp, pada keadaan asam, netral atau alkalis, dan tekanan, diperoleh pulp dengan sifat-sifat yang berbeda (Wegener, 1985).

Selulosa merupakan bahan dasar yang penting bagi industri-industri yang memakai selulosa sebagai bahan baku, misalnya: pabrik kertas, pabrik sutera tiruan dan lain sebagainya (Dumanauw, 1990), peralatan rumah tangga, pakaian, bidang farmasi, industri mobil, perkapalan, dan tali (Gea, 2010).

Selulosa nitrat pada awalnya digunakan sebagai bahan peledak yang disebut “gun cotton”, perekat untuk kaca, pelapis untuk melindungi perak dan logam lain sebagai objek kesenian yang terbuat dari tembaga, besi, dan perunggu (Selwitz, 1988).Selulosa nitrat yang mengandung 11% – 12% nitrogen dalam seluloid, produknya di gunakan dalam plastik, dan film fotografi karena polimer ini lebih stabil. Ester asetat dari selulosa , dibuat dari reaksi selulosa dengan asam asetat merupakan polimer yang digunakan sebagai pengganti seluloid. Selulosa asetat digunakan dalam kain, kain pelapis, dan filter rokok. Hal ini memungkinkan untuk membuat turunan pati yang sesuai, tetapi polimer ini tidak berguna secara komersial (Widom, 1981).

Ada dua serat alam yang utama yaitu kapas dan wol, yang awal merupakan selulosa polisakarida, dan yang belakangan merupakan suatu protein. Sutera, serat protein lainnya, diproduksi kuantitas yang sangat sedikit. Serat – serat sintesis diklasifikasikan sebagai selulosa dan nonselulosa (Stevens, 2001).

Selulosa merupakan struktur dasar sel-sel tanaman, oleh karena itu merupakan bahan alam yang paling penting yang dibuat oleh organisme hidup. Selulosa terdapat pada semua tanaman dari pohon bertingkat tinggi hingga organisme primitif seperti rumput-laut, flagelata dan bakteria. Kadar selulosa yang tinggi terdapat dalam rambut biji (kapas, kapok) dan serabut kulit (rami, flax, henep), lumut, ekor kuda, dan bakteria yang mengandung selulosa (Wegener, 1985).

Selulosa secara tradisional bersumber dari tanaman. Akan tetapi, pemurnian selulosa pada tanaman membutuhkan perlakuan yang kasar untuk menghilangkan zat-zat non-selulosa, seperti lignin dan hemiselulosa. Untungnya, terdapat sumber selulosa yang tidak membutuhkan proses kimia dan mekanik, yaitu selulosa bakteri yang dikembangkan sebagai alternatif selulosa tanaman.

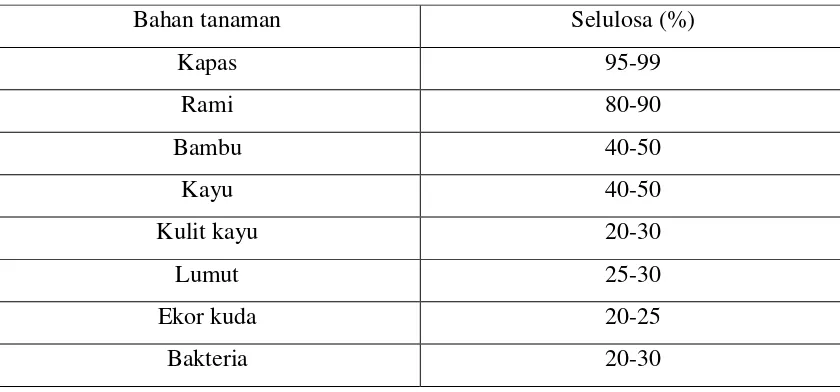

Seperti yang telah disebutkan sebelumnya, selulosa diisolasi dari dinding sel tanaman. Sumber komersial umum selulosa termasuk pulp kayu dan bahan katun, serat pendek yang tersisa pada biji kapas setelah serat panjang dihilangkan (Gea, 2010). Serat kapas mengandung selulosa sekitar 98% dan kayu 40-50% (lihat Tabel 2.2)

Tabel 2.2. Kandungan selulosa dalam berbagai bahan tumbuhan

Bahan tanaman Selulosa (%)

Kapas 95-99

Rami 80-90

Bambu 40-50

Kayu 40-50

Kulit kayu 20-30

Lumut 25-30

Ekor kuda 20-25

Bakteria 20-30

xxvi

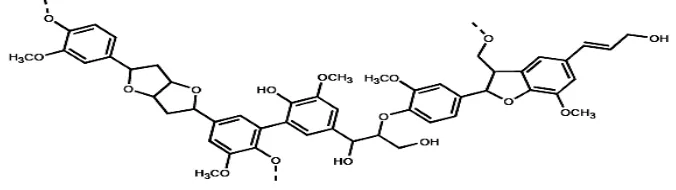

2.3. Hemiselulosa

Hemiselulosa berbeda dari selulosa karena komposisi berbagai unit gula, karena rantai molekul yang lebih pendek, dan karena percabangan rantai molekul. Rantai utama hemiselulosa dapat terdiri hanya atas satu unit (homopolimer) (Wegener, 1985). Struktur kimia hemiselulosa ditunjukkan Gambar 2.4.

Gambar 2.4. Struktur kimia hemiselulosa (Gea, 2010).

Hemiselulosa merupakan heteropolisakarida, yang relatif mudah dihidrolisis oleh asam menjadi komponen-komponen monomernya. Kebanyakan hemiselulosa mempunyai derajat polimerisasi hanya 200. Hemiselulosa dapat diisolasi dari kayu, holoselulosa, atau pulp dengan ekstraksi.

Jumlah hemiselulosa dari berat kering kayu biasanya antara 20 dan 30%. Komposisi dan struktur hemiselulosa dalam kayu lunak secara khas berbeda dari yang dalam kayu keras. Perbedaan-perbedaan yang besar juga terdapat dalam kandungan dan komposisi hemiselulosa antara batang, cabang-cabang, akar dan kulit kayu (Hardjono, 1995).

2.4. Lignin

Lignin merupakan zat organik polimer yang banyak dan penting dalam dunia tumbuhan. Lignin menaikkan sifat-sifat kekuatan mekanik sedemikian rupa sehingga tumbuhan yang besar tetap kokoh berdiri. Jumlah lignin yang terdapat dalam tumbuhan yang berbeda sangat bervariasi. Meskipun dalam spesies kayu kandungan lignin berkisar antara 20 hingga 40% (Wegener, 1985).

dengan natrium hidroksida atau lebih baik dengan campuran natrium hidroksida dan natrium sulfida. Kayu lunak normal mengandung 26-32% lignin, sedangkan kandungan lignin kayu keras normal mengandung 20-25% lignin (Hardjono, 1995). Struktur kimia lignin ditunjukkan Gambar 2.5.

Gambar 2.5. Struktur kimia lignin (Gea, 2010). 2.5. Berat Molekul Polimer

Salah satu karakteristik bahan polimer dibandingkan dengan senyawa bobot molekul rendah adalah bahwa polimer terdiri dari molekul-molekul dengan panjang rantai atau derajat polimerisasi yang terdistribusi. Dengan kata lain, bahan polimer terdiri dari campuran molekul sejenis, tetapi dengan bobot molekul yang berbeda-beda, dan karena itu disebut molekul polidispers (Wirjosentono, 1994).

Berat molekul dari selulosa bergantung pada viskositas dari larutannya. Viskositas dari larutan polimer tersebut meliputi keadaan dasar dari gerakan rantai molekul dan gerakan rantai yang terlibat lainnya. Keadaan tersebut dipengaruhi oleh temperatur dari larutan polimer dimana viskositas larutan akan meningkat seiring dengan kenaikan temperature, dengan parameter dasarnya adalah derajat polimerisasi (DP) dari larutan polimer (Nainggolan, 2009).

xxviii

Pada umumnya, polimer dengan berat molekul yang lebih tinggi bersifat lebih kuat, tetapi berat molekul yang terlalu tinggi bisa menyebabkan kesukaran-kesukaran dalam pemrosesannya. Nilai berat molekul yang diperoleh tergantung pada besarnya ukuran dalam metode pengukurannya (Stevens, 2001).

Banyak sekali sifat bahan polimer yang bergantung pada massa molekulnya, misalnya kelarutan, ketercetakan, kekentalan, dan larutan serta lelehan. Karena itu, perlu diketahui cara menentukan berat molekul polimer (M). Jadi, sampel suatu polimer sesungguhnya terdiri dari sebaran ukuran-ukuran molekul dan tentunya sebaran berat molekul. Oleh karena itu, setiap penentuan berat molekul akan menghasilkan harga rata-rata. Dua harga rata-rata yang penting bagi polimer ialah rata-rata jumlah dan rata-rata bobot (Cowd, 1991).

2.6. Derajat Polimerisasi

Polimer alam, seperti halnya selulosa, pati, protein, telah dikenal dan digunakan manusia berabad-abad lamanya untuk keperluan pakaian dan makanan. Polimer tinggi adalah molekul besar yang dibangun oleh pengulangan kasatuan kimia yang kecil dan sederhana. Akibatnya, molekul-molekul polimer umumnya mempunyai berat molekul yang sangat besar. Jika pengulangan kesatuan berulang itu lurus (seperti rantai), maka molekul-molekul polimer seringkali digambarkan sebagai molekul rantai atau rantai polimer. Panjang rantai polimer dapat dinyatakan dalam derajat polimerisasi (DP) polimer yang bersangkutan, yaitu jumlah kesatuan berulang dalam rantai polimer itu (Cowd, 1991). Jumlah unit glukosa di dalam molekul selulosa dapat dilihat melalui derajat polimerisasinya (DP) (Purwaningsih, 2012).

Ukuranmolekulselulosadapat ditunjukkan dengan derajat polimerisasi(DP). Nilai

[image:31.595.103.533.165.322.2]DPselulosasampelberbeda-beda, tergantung pada sumberdan perlakuan pendahuluan.

Tabel 2.3. Nilai DP Berbagai Jenis Bahan Selulosa

Bahan Rentang DP

Kapas Sampai 12000

Serat kapas yang dikelantang 800-1800

Pulp kayu 600-1200

Filamen dan Serat Selulosa Buatan 250-500 Serbuk Selulosa (disiapkan dengan hidrolisis

parsial dan disintregasi mekanis)

100-200

(Sumber: Wegener, 1985)

Derajat polimerisasi selulosa sangat bervariasi, nilai DP bergantung pada sumber dan perlakuan yang diberikan. Perlakuan kimia secara intensif seperti pembuatan pulp, pengelantangan, dan transfromasi akan sangat menurunkan harga DP. Proses delignifikasi dan ekstraksi juga dapat menurunkan DP selulosa. Selain itu, semakin tua umur pohon, maka derajat polimerisasi juga semakin menurun (Wegener, 1985). Derajat polimerisasi juga menggambarkan perkiraan bobot molekul dari selulosa.

Penentuan DP biasanya dilakukan dengan viskositas setelah sampel dilarutkandalam pelarut kompleks berair, seperti cuprammonium hidroksida (Guam) atau cupri etilen diamin (CED). DPdari polimersangat menentukantingkatviskositaslarutanpada konsentrasipolimeryang diberikan.Selain itu,tingkatDPmemilikibantalanyang kuatpada sifat-sifatmekanik darifilamenatau film(Klemm, 1998).

2.7. Metode Viskositas

xxx

Satuan SI untuk viskositas adalah N s/m2 = Pa s (Pascal sekon). Sedangkan menurut sistem cgs satuan viskositas adalah Poise (1 Poise = 0,1 Pa s) yang setara dengan dyne s/cm2. Viskositas sering juga dinyatakan dalam sentipoise (1 Poise = 100 cP) (Yazid, 2005).

Salah satu karakteristik dari larutan polimer berbobot molekul tinggi dibandingkan dengan pelarut murninya adalah kenaikan viskositas larutannya oleh pertambahan konsentrasi. Karena berat/ukurannya yang besar, molekul polimer dalam larutan akan menurunkan mobilitas dan mempengaruhi sifat aliran campuran yang sebanding dengan jumlah molekul terlarut. Karena itu, pengamatan perubahan viskositas ini dapat digunakan untuk menentukan bobot molekul polimer terlarut.

Sebagai batasan, larutan polimer adalah yang mengandung tidak lebih dari 1 gram polimer tiap 100 ml larutan, yang pada kondisi ini larutan senyawa dengan berat molekul rendah tidak mengalami interaksi antara molekul zat terlarut. Viskositas larutan polimer dengan berat molekul tinggi yang sangat encer mencapai 10-20 kali lebih besar dari viskositas pelarutnya (Wirjosentono, 1995).

Pengukuran-pengukuran viskositas larutan encer memberikan teknik yang paling sederhana dan paling banyak digunakan untuk penetapan berat molekul secara rutin. Viskositas diukur pada konsentrasi sekitar 0,5 g/100 ml pelarut dengan cara menetapkan lamanya aliran sejumlah volume larutan melalui kapiler yang panjangnya tetap. Lamanya aliran dalam detik dicatat sebagai waktu untuk meniskus lewat antara dua tanda batas pada viskosimeter. Viskositas-viskositas ditetapkan pada suhu konstan, biasanya 30,0 ± 0,010C.

Pada dasarnya kita mengukur waktu yang diperlukan pelarut atau larutan polimer untuk mengalir di antara dua tanda. Dalam viskometer Ostwald, volum cairan harus dibuat tetap karena ketika cairan mengalir ke bawah melalui pipa kapiler A, ia harus mendorong cairan naik ke kapiler B. Pada viskometer Ubbelohde pengukuran tidak tergantung pada volum cairan yang dipakai. Keunggulan viskometer, yakni untuk mencapai berbagai konsentrasi, larutan polimer dapat diencerkan dalam viskometer dengan menambahkan sejumlah pelarut. Pengukuran dilakukan dengan viskometer berada dalam penangas air bersuhu tetap untuk mencegah naik-turunnya viskositas akibat perubahan suhu (Cowd, 1991).

2.7.1. Viskositas Intrinsik

Viskositas larutan polimer ditentukan dengan menggunakan viskometer pipa kapiler. Koefisien viskositas η dari larutan diukur dari persamaan Poiseuille :

η

=

π∆PR48LV

t

(1)Dimana : ∆P = Perbedaan tekanan pada ujung kapiler

� = Waktu alir cairan R = Jari-jari pipa kapiler L = Panjang kapiler

V = Volume cairan yang diukur η = Koefisien viskositas

Bila cairan mengalir karena gaya gravitasi, maka :

∆�

= g

��

(2)Dimana : g = Percepatan gravitasi H = Perbedaan tinggi cairan d = Densitas cairan

xxxii

Eksperimen menunjukkan hubungan antara berat molekul dengan viskositas intrinsik adalah (Siregar, 2009)

[

η

] =

��

� (3)dimana : [η] = Viskositas intrinsik larutan M = Berat molekul larutan polimer

K, α = Ketapan berdasarkan pelarut yang digunakan

Persamaan di atas disebut persamaan Mark-Kuhn-Houwink. (Tager, 1972)

K dan α harus ditentukan dengan menggunakan paling sedikit dua sampel polimer yang mempunyai berat molekul berbeda (Cowd, 1991). Dimana harga K dan α untuk pelarut Cuprietilen Diamin (CED) yaitu 9,8 x 10-3

dan 0,9 (Agnemo, 2009).

Faktor-faktor yang bisa mengacaukan penerapan dari persamaan Mark-Houwink adalah percabangan rantai, distribusi berat molekul yang terlalu lebar dalam sampel-sampel yang digunakan untuk menetapkan nilai α dan K, solvasi molekul-molekul polimer (Stevens, 2001).

Viskositas intrinsik ditentukan dari viskositas relatif larutan polimer, yaitu perbandingan antara viskositas larutan dengan viskositas pelarut murni.

η

�=

ηη������� �������(4)

η

�=

��0

(5)

Waktu alir larutan t dengan pelarut t0 diukur dengan temperatur yang sudah ditentukan secara tepat, karena viskositas tergantung pada temperatur. Dianjurkan agar memilih viscometer dengan pipa kapiler yang waktu alir pelarut murninya tidak kurang dari 80-120 detik.

Viskositas spesifik merupakan pengurangan viskositas larutan dengan viskositas pelarut dibandingkan dengan viskositas pelarut.

η

sp=

ηlarutanη −ηpelarut pelarut=

η

�−

1

(6) Viskositas reduksi merupakan perbandingan viskositas spesifik dengan konsentrasi.η

���=

ηsp�

(7)

Viskositas relatif, spesifik, dan reduksi larutan bertambah dengan meningkatnya konsentrasi. Variasi viskositas reduksi dengan konsentrasi dalam larutan (c < 1 g/100ml) ditunjukkan sebagai garis lurus dengan persamaan,

ηsp

�

=

�

1+

�

2�

(8) dimana :

�

1=

����

ηsp

�

�

�→0(9) Dan

[

η

] =

����

ηsp�

�

�→0(10)

Besaran

[

η

]

disebut dengan viskositas intrinsik.Substitusi persamaan (8) ke dalam persamaan (10) , maka diperoleh, ηsp

�

= [

η

] +

�

2�

(11)xxxiv

2.8. FT-IR (Faurier Transform Infrared)

Sistem analisa spektroskopi infra merah (IR) telah memberikan keunggulan dalam mengkarakterisasi senyawa organik dan formulasi material polimer. Tahap awal identifikasi bahan polimer harus diketahui pita serapan yang karakteristik untuk masing-masing polimer dengan membandingkan dengan spektrum yang telah dikenal. Pita serapan yang khas ditunjukkan oleh monomer penyusun material dan struktur molekulnya.

Umumnya pita serapan polimer pada spektrum infra merah (IR) adalah adanya ikatan C-H regangan pada daerah 2880 cm-1 sampai 2900 cm-1 dan regangan dari gugus fungsi lain yang mendukung dari suatu analisa material.

Pada tahun 1965, Cooley dan Turky mendemonstrasikan teknik spektroskopi FTIR. (Siregar, 2009). Pada dasarnya, teknik FTIR adalah sama dengan spektroskopi inframerah biasa,kecuali dilengkapi dengan cara perhitungan Fourier Transform dan pengolahan data untuk mendapatkan resolusi dan kepekaan yang lebih tinggi. Teknik ini dilakukan dengan penambahan peralatan interferometer yang telah lama ditemukan oleh Michelson pada akhir abad ke-19. Michelson telah mendapatkan informasi spektrum dari suatu berkas radiasi dengan mengamati interferogram yang diperoleh dari interferometer tersebut (Wirjosentono, 1995). Fellet (1990) juga telah menggunakan perhitungan Fourier Transform pada spektrometer di bidang astronomi.

Gugus fungsi padasenyawa organik memiliki frekuensi vibrasi yang karakteristik untuk setiap gugusfungsinya. Hal ini membuat teknik spektroskopi IR menjadi metode yangsederhana, cepat dan dapat digunakan untuk menentukan jenis senyawaberdasarkan vibrasi karakteristiknya.

simpan, dan ditransformasikan dalam hitungan detik, tehnik ini memudahkan penelitian reaksi-reaksi polimer seperti degradasi dan ikat silang(Stevens, 2001).

BAB 3

METODE PENELITIAN

3.1. Bahan-bahan dan Alat-alatPenelitian 3.1.1. Bahan-bahan Penelitian

Nama Bahan Kadar Merek

Alang-alang - -

Aquadest - -

HNO3 3,5% E-merck

NaNO2 - E-merck

NaOH 2% E-merck

NaSO3 2% E-merck

NaOCl 1,75% E-merck

NaOH 17,5% E-merck

H2O2 10% E-merck

Cupri Etilena Diamin - E-merck

xxxvi

Nama Alat Merek

Alat-alat gelas Pyrex

Neraca Analitis Mettler Toledo

Termometer raksa Fisher

Hot Plate Stirrer Salton

Magnetik Stirrer -

Oven Memmert

Viskometer Ostwald Fisher

Seperangkat alat FT-IR Shimadzu

Indikator pH -

Desikator -

3.2. Prosedur Penelitian 3.2.1. Pembuatan Reagen

3.2.1.1. Pembuatan Larutan HNO3 3%

HNO3 65% di ukur sebanyak 53,8 mL, kemudian dimasukkan ke dalam labu takar 1000 mL. Selanjutnya diencerkan dengan aquadest sampai garis tanda dan dihomogenkan larutan HNO3 3,5% yang terbentuk.

3.2.1.2. Pembuatan Larutan NaOH 2%

Ditimbang 20 gram NaOH p a , perlahan – lahan dimasukkan ke dalam labu takar 1 Liter dan di encerkan dengan aquadest sampai garis tanda.

3.2.1.3. Pembuatan Larutan NaSO3 2%

Ditimbang 20 gram NaSO3 p a , perlahan - lahan dimasukkan ke dalam labu takar 1 Liter dan diencerkan dengan aquadest sampai garis tanda.

NaOCl 12 % di ukur sebanyak 73 mL, kemudian dimasukkan ke dalam labu takar 500 mL. Selanjutnya diencerkan dengan aquadest sampai garis tanda dan dihomogenkan larutan NaOCl 1,75 % yang terbentuk.

3.2.1.5. Pembuatan Larutan H2O2 10%

H2O2 30% di ukur sebanyak 167 mL, kemudian dimasukkan ke dalam labu takar 500 mL. Selanjutnya diencerkan dengan aquadest sampai garis tanda dan dihomogenkan larutan H2O2 10% yang terbentuk.

3.2.2. Preparasi Serat Alang-alang

Alang-alang dicuci dengan air. Selanjutnya direndam di dalam air selama 2 jam. Dikeringkan di bawah sinar matahari selama 2 hari. Digunting – gunting hingga membentuk serat halus. Dihaluskan hingga membentuk serat.

3.2.3. Ekstraksi α- Selulosa dari Alang-alang

xxxviii

3.2.4. Penentuan Waktu Alir Cupri Etilen Diamin (CED) Menggunakan Metode Viskositas

Diukur pelarut murni (Cupri Etilen Diamin) sebanyak 10 mL. Dimasukkan ke dalam viskometer Ostwald. Dicatat waktu yang dibutuhkan dari larutan untuk mengalir dari batas atas sampai batas bawah tabung viskometer. Dilakukan sebanyak tiga kali.

3.2.5. Penentuan Waktu Alir α-Selulosa Menggunakan Metode Viskositas

Ditimbang 0 , 0 2 5 g r a m α- s e l u l o s a . D i m a s u k k a n k e d a l a m l a b u u k u r 2 5 mL dan dilarutkan sedikit demi sedikitdengan CED hingga garis batas labu takar. Setelah larut dihomogenkan campuran. Dimasukkan 10 mL larutan ke dalam viskometer Ostwald. Dicatat waktu alir dari campuran tersebut. Dilakukan sebanyak tiga kali. Dilakukan prosedur yang sama untuk setiap selulosa dengan variasi konsentrasi larutan (0,0375 g/25 mL; 0,05 g/25 mL; 0,0625 g/25 mL; 0,075 g/25 mL; 0,0875 g/25 mL; 0,1 g/25 mL; dan 0,1125 g/25 mL).

3.2.6. Mencari Nilai Viskositas Instrinsik Menggunakan Metode Least Square

Dihitung viskositas dengan membandingkan waktu alir dari masing-masing α-selulosa dengan CED. Lalu dicari nilai viskositas intrinsik dari selulosa tersebut dengan cara menggunakan metode Least Square.

3.2.7. Penentuan Nilai Berat Molekul Menggunakan Persamaan Mark-Houwink

Dihitung berat molekul yaitu menggunakan persamaan Mark-Houwink : [η] = KMα

Alang-alang

3.2.8. Penentuan Derajat Polimerisasi

Dihitung derajat polimerisasi yaitu dengan membandingkan antara berat molekul yang diperoleh dengan berat molekul unit strukturnya.

DP = ����� ������� ��������

����� ����� �� ���� ���� �������

3.2.9.Uji FT - IR ( Fourier Transform – Infra Red )

Mula – mula pengujian dilakukan dengan menjepit film hasil pencampuran pada tempat sampel. Kemudian film diletakkan pada alat ke arah sinar infrared. Hasilnya akan di rekam ke dalam kertas berskala berupa aluran kurva bilangan gelombang terhadap intensitas.

3.3. Bagan Penelitian

3.3.1. Preparasi Serat alang-alang

Dicuci dengan air bersih

Direndam dengan air selama 2 jam

Dikeringkan di bawah sinar matahari selama 2 hari Digunting-gunting hingga membentuk serat halus Dihaluskan

xl

3.3.2. Ekstraksi Alfa Selulosa dari Alang-alang

Dimasukkan ke dalam beaker glass

Ditambahkan 0,5 L campuran HNO3 3,5% dan 5 mg NaNO2

Dicelupkan dalam penangas air pada suhu 90oC selama 2 jam

Disaring dan dicuci ampas dengan aquadest hingga filtrat netral

Didigesti dengan 375 mL larutan yang mengandung NaOH dan natrium sulfit pada suhu 50oCselama 1 jam

Disaring dan dicuci dengan aquadest hingga filtrat netral

Diputihkan dengan 125 mL larutan NaOCl 1,75% pada temperatur mendidih selama 0,5 jam

Disaring dan dicuci dengan aquadest hingga filtrat netral Ditambahkan 250 mL NaOH 17,5%

dan dipanaskan pada suhu 80oC

Disaring dan dicuci dengan aquadest hingga filtrat netral Diputihkan dengan H2O2 10% pada suhu 60oC

selama 15 menit

Disaring dan dicuci dengan aquadest Dikeringkan pada suhu 60o dalam oven

selama 1 jam

Disimpan dalam desikator

Dikarakterisasi dengan spektroskopi FTIR 3.4.3. Penentuan Viskositas Intrinsik α-Selulosa Pelarut Cupri Etilen Diamin (CED)

37,5 g Serat Alang-alang

Residu I Filtrat I

Residu II Filtrat II

Selulosa Filtrat III

α- Selulosa Filtrat IV

α- Selulosa basah Filtrat V

Dimasukkan 10 mL ke dalam viskometer Ostwald

Dihitung waktu alir larutan dari batas atas sampai batas bawah tabung viskometer

Dilakukan sebanyak tiga kali

Sampel α-Selulosa

Dimasukkan ke dalam labu takar 25 mL

Dilarutkan dengan pelarut CED sedikit demi sedikit Dimasukkan 10 mL ke dalam viskometer Ostwald

Dihitung waktu alir larutan dari batas atas sampai batas bawah tabung viskometer

Dilakukan sebanyak tiga kali Dihitung viskositas intrinsiknya

Dilakukan perlakuan yang sama terhadap selulosa dengan variasi konsentrasi larutan 0,0375 g/25 mL; 0,05 g/25 mL; 0,0625 g/25 mL; 0,075 g/25 mL; 0,0875 g/25 mL; 0,1 g/25 mL; dan 0,1125 g/25 mL.

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

[image:43.595.106.529.87.433.2]4.1.1. Penentuan Berat Molekul α-Selulosa

Tabel 4.1. Data Nilai Viskositas α-Selulosa dengan Variasi Konsentrasi Larutan α-Selulosa C (g/100mL)

0,025 g α-selulosa

Hasil Hasil

xlii

Konsentrasi Larutan α -Selulosa C (g/100

mL)

Waktu Alir t (s)

Viskositas Relatif �

η

�=

� �0�

Viskositas Spesifik

�η�� =η� −1�

�

�

0 104 - - -

0,001 110 1,038 0,038 38

0,0015 113 1,066 0,066 44

0,0002 116 1,094 0,094 47

0,0025 119 1,123 0,123 49,2

0,003 123 1,16 0,16 53,3

0,0035 127 1,198 0,198 56,6

0,004 131 1,236 0,236 59

0,0045 136 1,283 0,283 62,9

Nilai berbagai variasiviskositas α-selulosa dengan variasi konsentrasi larutan α-selulosa C (g/100mL) ditunjukkan pada Tabel 4.1.

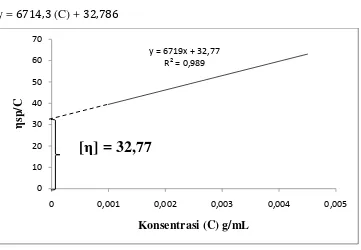

Untuk mencari nilai viskositas intrinsik larutan α-selulosa diplotkan η��

� terhadap konsentrasi larutan (C) sehingga diperoleh suatu kurva berupa garis linier sesuai persamaan (11). Nilai intersept dari garis linier disebut dengan viskositas intrinsik (intersept). Cara lain untuk memperoleh nilai viskositas intrinsik adalah dengan menggunakan metode Least Square (lihat Lampiran 6).

Sehingga diperoleh berat molekul α-selulosa yang diisolasi dari alang-alang (Imperata cylindrica) yaitu 8.242,7g/mol.

Nilai derajat polimerisasi α-selulosa dapat ditentukan dengan rumus :

DP = ��������������������

���������������� ���� �������

Sehingga diperoleh derajat polimerisasi α-selulosa yang diisolasi dari alang-alang (Imperata cylindrica) yaitu 45,8.

4.2. Pembahasan

4.2.1. Penentuan Nilai Viskositas Intrinsik dan Berat Molekul Selulosa

Larutan polimer encer adalah yang mengandung tidak lebih dari 1 gram polimer tiap 100 mL larutan (Wirjosentono, 1995). Viskositas diukur pada konsentrasi sekitar 0,5 g/100 mL pelarut dengan cara menetapkan lamanya aliran sejumlah volume larutan melalui kapiler yang panjangnya tetap. Lamanya aliran dalam detik dicatat sebagai waktu untuk meniskus lewat antara dua tanda batas pada viskosimeter (Cowd, 1991).

Untuk memperoleh nilai viskositas intrinsik dapat dicari dengan menggunakan metode “Least Square”. Dari persamaan least square diperoleh suatu kurva garis lurus, sehingga didapat intersept dari garis lurus tersebut. Intersept dari garis lurus tersebut dinamakan dengan viskositas intrinsik. Sedangkan untuk memperoleh nilai berat molekul dapat dicari dengan menggunakan persamaan Mark-Kuhn-Houwink (dapat dilihat pada halaman 22). Dari persamaan tersebut dapat dilihat bahwa viskositas intrinsik berbanding lurus dengan berat molekul. Berat molekul selulosa sangat bervariasi tergantung pada asal sampelnya dan pada viskositas dari larutannya.

xliv

Jumlah unit berulang dalam rantai disebut dengan derajat polimerisasi (DP), dilambangkan dengan n atau P. Hasil dari derajat polimerisasi n dan berat molekul dari unit monomer sama dengan berat molekul polimer.

Mpolimer = n Munit (Tager,

1972)

Derajat polimerisasi dipengaruhi oleh metode isolasi dan perlakuan kimia yang diberikan.

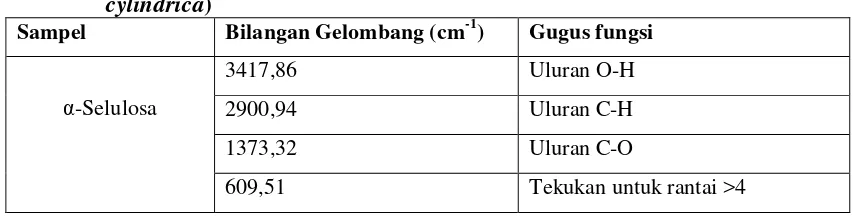

4.2.3. Analisis Spektrum Infra-Merah (FTIR)

Penerapan analisis spektrum FTIR dalam penelitian polimer mencakup dua aspek, yaitu aspek kualitatif dan aspek kuantitatif. Penelitian ini lebih menekankan pada aspek kualitatif berupa penentuan struktur α-selulosa yang dapat dilakukan dengan

cara mengamati frekuensi-frekuensi yang khas dari gugus fungsi spektra FT-IR dari α-selulosa.

Teknik spektroskopi IR banyak digunakan dalam tahap karakterisasi selulosa karena metode ini relatif mudah dan dapat memberikan informasi awal tentang komposisi kimia, konformasi molekular, serta pola ikatan hidrogen.

Pada polimer yang dikarakterisasi terdapat juga gugus-gugus seperti uluran O-H, uluran C-O-H, uluran C-O, dan tekukan untuk rantai >4. Dari penelitian yang telah dilakukan Kuzmina (2009) disebutkan bahwa spektra FT-IR untuk selulosa dengan Uluran O-H 3650-3200, uluran C-H 2950-2800, dan uluran C-O 1400-1300.

spektrum antara α-selulosa yang diperoleh dengan α-selulosa standar, sehingga menunjukkan bahwa senyawa yang dihasilkan pada penelitian adalah α-selulosa.

[image:47.595.105.535.170.278.2]Bilangan gelombang FT-IR α-selulosa dapat dilihat pada Tabel 4.2. Tabel 4.2 Bilangan Gelombang FT-IR α-Selulosa dari Alang-alang (Imperata

cylindrica)

Sampel Bilangan Gelombang (cm-1) Gugus fungsi

α-Selulosa

3417,86 Uluran O-H

2900,94 Uluran C-H

1373,32 Uluran C-O

609,51 Tekukan untuk rantai >4

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan penelitian yang dilakukan maka dapat disimpulkan :

Berat molekul α-selulosa dari alang-alang (Imperata cylindrica) adalah 8.242,7g/mol. Sedangkan derajat polimerisasi (DP) yang dihasilkan untuk α-selulosa dari alang-alang (Imperata cylindrica) adalah 45,8 dengan kandungan

α-selulosa dari alang-alang (Imperata cylindrica) yang diperoleh yaitu 45%.

5.2. Saran

xlvi

DAFTAR PUSTAKA

Agnemo, R. 2009. Methods to Analyze Cellulose Pulps for Viscose Production. Paper presented at 4th Workshop on Cellulose, Regenerated Cellulose and Cellulose Derivates. Sweden : Karlstad University.

Aprisal. 2000. Kajian Reklamasi Lahan Marjinal Alang-Alang dan Model Sistem Usahatani Terpadu Untuk Membangun Pertanian Lestari di Daerah Transmigrasi Pandan wangi Peranap Riau. Bogor : Institut Pertanian Bogor. Atalla, R.H., 1989. In: C. Schuerch (Eds). Cellulose and Wood,Chemistry and

Technology, Proceedings of the Cellulose Conferences Wiley Interscience. New York: John Willey and Sons, Inc.

Cowd, M.A. 1991. Kimia Polimer. Bandung : Penerbit ITB. Dumanauw, J.F. 1990. Mengenal Kayu. Yogyakarta : Kanisius.

Febrisari, A. 2008. Pendayagunaan Tumbuhan Liar, Alang-alang (Imperata cylindrica) Sebagai Softdrink Herbal Dalam Rangka Optimalisasi Lingkungan. Bogor : Institut Pertanian Bogor.

Fessenden, R.J dan Joan S. Fessenden. 1986. Kimia Organik. Edisi Ketiga. Jilid 1. Jakarta : Erlangga.

Gea, S. 2010. Innovative Bio-nanocomposites Based on Bacterial Cellulose. London: School of Engineering and Material ScienceQueen Mary University of London.

Hardjono, S. 1995. Kimia Kayu Dasar-Dasar dan Penggunaan. Edisi Kedua. Yogyakarta : Gadjah Mada University Press.

Hart, H. 2003. Kimia Organik. Jakarta : Erlangga.

Horri, F., Yakamoto, H., Kitamaru, R., Tanahashi, M and Higushi, T., 1987.Transformation of Native Cellulose Crystal Induced by Saturated Stemat Higt Temperature.Macromolecules.

Ismanto, S. 2011. Studi Pemanfaatan Serat Rumput Alang-alang dan Serat Tandan Kosong Sawit (TKS) Untuk Pembuatan Papan Serat Semen. Padang : Fakultas Pertanian Universitas Andalas.

Klemm, D. 1998. Fundamentals and Analytical Methods. Volume 1. New York : Wiley-VCH.

Manan, A. 2006. Motif Pembakaran Alang-alang (Imperata cylindrica) Di Daerah Tapanuli Selatan. Bogor : Fakultas Kehutanan ITB .

Martopo, S. 1987. Manusia dan Alang-alang di Indonesia. Yogyakarta : Gadjah Mada University Press.

Mimms,A.1993.Introductory Mycology.4th Edition.John Willey And Sons,Inc : New York

Nainggolan, Y. 2009. Studi Analisis Peningkatan Kecerahan Pulp pada Tahap Klorinasi dan Ekstraksi Peroksida Terhadap Kandungan Sulfida dan C-Organik di PT Toba Pulp Lestari, Tbk. Medan : Universitas Sumatera Utara. Ohwoavworhua, F.O. 2005. Phosphoric Acid-Mediated Depolymerization and

Decrystallization of α-Cellulose Obtained from Corn Cob : Preparation of

Low Crystallinity Cellulose and Some Physicochemical Properties. Tropical Journal of Pharmaceutical. Nigeria : University of Benin.

Onggo, H. 2000. Pengaruh Perlakuan Proses Pulping Terhadap Warna Kertas Seni dari Alang-alang (Imperata cylindrica). Jilid XXI. No 1-2. Bandung : Puslitbang Fisika Terapan LIPI.

Pudjiharta, A. 2008. Kajian Teknik Rehabilitasi Lahan Alang-alang. Bogor : Pusat Litbang Hutan dan Konservasi Alam.

Purwaningsih, H. 2012. Rekayasa Biopolimer dari Limbah Pertanian Berbasis Selulosa dan Aplikasinya Sebagai Material Separator. Bogor : Institut Pertanian Bogor.

Selwitz, C. 1988. Cellulose Nitrate in Conservation. USA : The Getty Conservation Institute.

Siregar, A. 2009. Pengaruh Konsentrasi Benzoil Peroksida Pada Degradasi Thermal Polipropilena. Medan : Universitas Sumatera Utara.

Solomons, S. 1987. Introduction to General, Organic, and Biologycal Chemistry. New York : McGraw Hill.

Stevens, M.P. 2007. Kimia Polimer. Cetakan Kedua. Jakarta : PT Pradnya Paramita. Sumada, K. 2011. Kajian Proses α – Selulosa dari Limbah Batang Tanaman

Manihot esculenta crantz yang Efisien. Jurnal Teknik Kimia Vol.5, No.2.

Sutiya, B. 2012. Kandungan Kimia dan Sifat Serat Alang-alang (Imperata cylindrica) Sebagai Gambaran Bahan Baku Pulp dan Kertas. Bioscientiae. Volume 9, Nomor 1, Halaman 8-19. Kalimantan Selatan : Universitas Lambung Mangkurat.

Tager, A. 1972. Physical Chemistry of Polymers. Mascow : Mir Publishers.

Vander Hart, D.C., 1984. Study of Macromolecules in Native Cellulose Using Solid-State NMR.Macromolecules.

Vignon, M. R, Heux L, Malainine ME, Mahrouz M. 2004. Arabian-Cellulose Comosite in Opuntia Ficus-Indica Prickly Pear Spines Carbohyd Res.

Wegener, D. 1985. Wood : Kimia, Ultrastruktur, Reaksi-reaksi. Yogyakarta : Gadjah Mada University.

Widom, J.W. 1981. Chemistry. San Fransisco : W.H. Freeman and Company.

Wirjosentono, dkk. 1995. Analisis dan Karakterisasi Polimer. Edisi Pertama. Medan : Universitas Sumatera Utara.

xlviii

Lampiran 2. Sampel Penelitian Alang-alang(Imperata cylindrica)

l

Lampiran 4. Spektrum FT-IR α-Selulosa dari Alang-alang (Imperata cylindrica)

Lampiran 6. Perhitungan Berat Molekul dan Derajat Polimerisasi α-Selulosa

Konsentrasi (x) Viskositas Reduksi (y)

xy x2

0,001 38 0,038 0,000001

0,0015 44 0,066 0,00000225

0,002 47 0,094 0,000004

0,0025 49,2 0,123 0,00000625

0,003 53,3 0,16 0,000009

0,0035 56,6 0,198 0,00001225

0,004 59 0,236 0,000016

0,0045 62,9 0,283 0,00002025

Σx = 0,022 Σy = 410 Σxy = 1,198 Σx2 = 0,000071

lii

b =

�Σ�2�(Σy)−(Σxy )(Σx)

�(Σ�2)−(Σx)2

a =

�(Σxy )−(Σx)(Σy)�(Σ�2)−(Σx)2

=

8(1,198)−(0,022)(410)8(0,000071 )−(0,022)2

=

9,584−9,020,000568−0,000484

=

0,5640,000084

=

6714,3b =

�Σ�2�(Σy)−(Σxy )(Σx)

�(Σ�2)−(Σx)2

=

(0,000071 )(410)−(1,198)(0,022)8(0,000071 )−(0,022)2

=

0,02911−0,0263560,0004794−0,00048

=

0,0027540,000084

=

32,786Persamaan garis regresi untuk kurva garis linier dapat diturunkan dari persamaan : y = a(C) + b

dimana : a = slope (kemiringan)

b = intersept = viskositas intrinsik[η]

Jadi persamaan garis regresi dari α-selulosa adalah : y = 6714,3 (C) + 32,786

Grafik Metode Least Square Antara ηsp/Cdengan Konsentrasi Larutan α

-Selulosa C (g/ml)

Harga berat molekul α-selulosa dapat ditentukan dengan rumus :

[η] =���

Dimana : K,α = konstanta Mark-Kuhn-Houwink (K= 9,8 x 10-3dan α = 0,9) [η] = viskositas intrinsik α-Selulosa (32,786)

M = berat molekul α-Selulosa

Jadi berat molekul α-selulosa yang diperoleh dari penelitian yaitu :

[η] =���

log [η] = log K + α log M

log 32,786 = log 9,8 x 10-3 + 0,9 log M log 32,786 – log 9,8 x 10-3 = 0,9 log M

log M = 3,524462359 M = 8.242,7 g/mol

y = 6719x + 32,77 R² = 0,989

0 10 20 30 40 50 60 70

0 0,001 0,002 0,003 0,004 0,005

η

sp

/C

Konsentrasi (C) g/mL

liv

Dari nilai berat molekul, dapat diperoleh nilai derajat polimerisasi dengan menggunakan rumus :

DP = ��������������������

������������ ���� ���� �������

DP = 8.242,7 �/���

180 �/���