Lampiran 1

Tabel Hasil Pengukuran velocity dan putaran

No.

Parallel-Misalignment

(mm)

Velocity (mm/s) Variabel

kontrol/ putaran Aksial Horizontal Vertikal

1. 0 2.672124 2.726298 2.679948 1492

2. 5 2.713285 2.821516 2.826059 1490

3. 10 2.894554 2.838776 2.935329 1489

4. 15 2.997625 3.143873 3.085889 1488

Lampiran 2

Lampiran 3

Lampiran 4

Lampiran 5

Lampiran 6

Lampiran 7

Lampiran 8

Lampiran 9

Lampiran 10

Dimensi Skala Depericarper Fan

Lampiran 11

Lampiran 12

Tabel Hasil pengukuran variasi Parallel-misalignment pulley terhadap putaran

No.

Parallel-misalignment

(mm)

Putaran (rpm)

1. 0 1492

2. 5 1490

3. 10 1489

4. 15 1488

Lampiran 13

Tabel Hasil pengukuran variasi Parallel-misalignment pada velocity arah horizontal

No.

Parallel-misalignment

(mm)

Horizontal Velocity (x) (mm/s)

1. 0 2,925527

2. 5 2,825111

3. 10 2,942814

4. 15 3,41356

Lampiran 14

Tabel Hasil pengukuran variasi Parallel-misalignment pada velocity arah aksial

No.

Parallel-misalignment

(mm)

Aksial Velocity (y) (mm/s)

1. 0 2,248752

2. 5 3,037137

3. 10 3,008959

4. 15 2,306365

Lampiran 15

Tabel Hasil pengukuran variasi Parallel-misalignment pada velocity arah vertikal

No.

Parallel-misalignment

(mm)

Vertikal Velocity (z) (mm/s)

1. 0 3,007687

2. 5 2,868338

3. 10 3,017458

4. 15 3,255087

Lampiran 16

Tabel Rekapitulasi Velocity

No.

Parallel-misalignment

(mm)

Velocity (mm/s)

Aksial Horizontal Vertikal

1. 0 2,248752 2,925527 3,007687

2. 5 3,037137 2,825111 2,868338

3. 10 3,008959 2,942814 3,017458

4. 15 2,306365 3,41356 3,255087

Lampiran 17

Tabel Hasil analisa horizontal Displacement

No.

Parallel-misalignment

(N)

Horizontal Displacement (x) (mm)

1. 0 0,011374199

2. 5 0,01098379

3. 10 0,011441409

4. 15 0,01327163

Lampiran 18

Tabel Hasil analisa aksial Displacement

No.

Parallel-misalignment

(mm)

Aksial Displacement (mm)

1. 0 0,008742955825

2. 5 0,011808129

3. 10 0,011696575

4. 15 0,008966950373

Lampiran 19

Tabel Hasil analisa vertikal Displacement

No.

Parallel-misalignment

(mm)

Vertikal Displacement (mm)

1. 0 0.01169363

2. 5 0.011151853

3. 10 0.011731619

4. 15 0.0126555

Lampiran 20

Tabel Rekapitulasi Displacement

No.

Parallel-misalignment

(mm)

Displacement (mm)

Aksial Horizontal Vertikal

1. 0 0,008742955825 0,011374199 0,01169363

2. 5 0,011808129 0,01098379 0,011151853

3. 10 0,011696575 0,011441409 0,011731619

4. 15 0,008966950373 0,01327163 0,0126555

Lampiran 21

Tabel Hasil analisa horizontal Acceleration

No.

Parallel-misalignment

(mm)

Horizontal Acceleration (x) (mm/s2)

1. 0 280,3626387

2. 5 270,7394426

3. 10 282,019304

4. 15 327,1324054

Lampiran 22

Tabel Hasil analisa aksial Acceleration

No.

Parallel-misalignment

(mm)

Aksial Acceleration (y) (mm/s2)

1. 0 215,5051181

2. 5 291,0585834

3. 10 288,3581933

4. 15 221,0263597

Lampiran 23

Tabel Hasil analisa vertikal Acceleration

No.

Parallel-misalignment

(mm)

Vertikal Acceleration (z) (mm/s2)

1. 0 288,2362936

2. 5 274,8820304

3. 10 289,1726819

4. 15 311,9454338

Lampiran 24

Tabel Rekapitulasi Acceleration

No.

Parallel-misalignment

(mm)

Acceleration (mm/s)

Aksial Horizontal Vertikal

1. 0 215,5051181 280,3626387 288,2362936

2. 5 291,0585834 270,7394426 274,8820304

3. 10 288,3581933 282,019304 289,1726819

4. 15 221,0263597 327,1324054 311,9454338

Lampiran 25

Tabel Hubungan Parallel-misalignment dengan Amplitudo

No.

Parallel-misalignment

(mm)

Amplitudo (mm)

Aksial Horizontal Vertikal

1. 0 0.016780795 0.021831073 0.022444173

2. 5 0.022663937 0.02108174 0.021404313

3. 10 0.022453665 0.021960073 0.022517087

4. 15 0.017210719 0.025472907 0.024290339

Lampiran 26

DAFTAR PUSTAKA

[1] Adibroto, Soemarno.2005. Buku Praktis Alignment. Jakarta

[2] C.L.Tobing David. 2009. Pemantauan Tingkat Keadaan Getaran Bantalan Backward Inclined Curve Centrifugal Fan tipe 2 SWSI. Univeresitas Sumatera Utara. Tesis.

[3] A.H.Saputra dan B.D.Wonoyudo. Pola Vibrasi dari Transmisi V-Belt dibawah Pengaruh Parallel-Misalignment.Institut Teknologi Sepuluh November.

[4] Budynas-Nisbett. 2006. Shigley’s Mechanical Engineering Design. Eight Edition. New York: McGraw-Hill Book Company.

[5] Sularso dan K. Suga, 1997. Dasar Perencanaan dan Pemilihan Elemen Mesin. Jakarta: Pradnya Paramita.

[6] Scheffer C. dan Girdhar P. 2004. Practical Machinery Vibration Analysis and Predictive Maintenance. Amsterdam: IDC Technologies.

[7] Harris, Cyrill M. dan Allan G. Piersol, eds. 2002. Harris’ Shock and Vibration Handbook. New York: McGraw Hill.

[8] Rahmi Sakinah. 2016. Karakteristik Sinyal Getaran Mengacu Energi Eksitesi pada Pompa Sentrifugal dengan Fluida Heavy Oil. Univeresitas Sumatera Utara. Skripsi.

[9] William T.Thomson. 1981. Theory Of Vibration With Application. Second Edition. London. Prentice-Hill.

[10] H.J. Pain,1971, “The Physics of Vibrations and Waves”, London: John Wiley & Sons Ltd.

[11] Vierck, Robert K. 1995. Analisis Getaran. Trans. Dicky Rezady. Munaf. Bandung: Eresco

28

BAB III

METODOLOGI

3.1 Tempat dan Waktu

3.1.1 Tempat Penelitian

Penelitian dilaksanakan di Laboratorium Noise/Vibration Control and Knowledge Based in Engineering, Program Magister Teknik Mesin, Fakultas Teknik Mesin, Universitas Sumatera Utara Medan.

3.1.2 Waktu penelitian

Penelitian ini dilaksanakan sejak tanggal 23 November 2015 pengesahan usulan oleh pengelolah program studi sampai dinyatakan selesai yang direncanakan berlangsung selama ± 4 bulan.

3.2 Bahan dan Alat

3.2.1 Bahan

Bahan penelitian yang digunakan adalah backward inclined centrifugal fan dengan jenis 2 SWSI dengan poros yang ditumpu pada dua buah bantalan dan terhubung dengan motor listrik melalui V-belt serta puli dapat dilihat pada gambar 3.1. Dengan spesifikasi bahan penelitian sebagai berikut :

Daya Motor : 1 HP

Voltage : 380 Volt/50 Hz/3 Phase

Putaran : 1500 rpm (pada saat diukur menggunakan tacho meter putaran motor 1498 rpm)

Frekuensi : 50 Hz

Diameter Puli : 4” (poros elektro motor dan poros centrifugal fan)

Diameter Poros : 25 mm

29

Gambar 3.1 Skematik bahan uji backward inclined curve centrifugal fan 2 SWSI; (1) Fan casing, (2) Fan impeller, (3) bantalan, (4) poros fan, (5) Puli Fan, (6) Sabuk-V, (7) Puli motor, (8) Motor Penggerak.

3.2.2 Alat

Peralatan yang dipergunakan dalam penelitian ini terdiri dari : 1. Vibrometer laser ometron VQ-400-A-F

Vibrometer laser ometron berfungsi untuk mengukuran kecepatan getaran yang terjadi pada centrifugal fan, dapat dilihat pada gambar 3.2.

30

2. Belt Tension Gauge

Belt Tension Gauge digunakan untuk mengukur gaya defleksi yang diberika pada V-belt, dapat dilihat pada gambar 3.3.

Gambar 3.3 Belt tension gauge

Spesifikasi dari alat Belt Tension Gauge adalah sebagai berikut :

Nama alat : Belt Tension Gauge

Tipe : Analog BTG-2

Part number : 09216-00021

Rentang gaya defleksi : 15-1000 N

Produk : Denso

3. Tacho Meter

31

Gambar 3.4 Tacho Meter

4. Labjack U3-LV

Labjack digunakan untuk memonitor dan mengontrol proyek dari PC, seperti penghubung dunia nyata dan virtual, dapat dilihat pada gambar 3.5.

Gambar 3.5 Labjack U3-LV

5. Laptop

32

Gambar 3.6 Laptop

6. Kunci Ring Pas

Kunci ring pas digunakan untuk membuka dan mengunci baut pada saat penyetelan motor listrik, dapat dilihat pada gambar 3.7.

Gambar 3.7 Kunci ring pas

7. Kunci L

33

Gambar 3.8 Kunci L

8. Meteran

Meteran digunakan untuk mengukur jarak vibrometer laser ke alat yang akan kita uji, dapat dilihat pada gambar 3.9.

Gambar 3.9 Meteran

9. Mistar Baja

Mistar baja digunkan untuk mengukur jarak poros elektro motor dengan poros centrifugal fan, jarak defleksi sabuk, dan mengatur misalignment puli, dapat dilihat pada gambar 3.10.

34

3.3 Metode Penelitian

Metode pengujian yang dilakukan yaitu pengujian langsung, dimana pada pengujian seluruh variabel nilainya didapat dari hasil pengukuran dan digunakan bahan pengamatan atau analisis. Pada pengujian ini variabel yang digunakan dari sinyal getaran yang terjadi.

Pengujian dilakukan pada sinyal getaran yang timbul akibat variasi tegangan sabuk dengan titik pengukuran kearah Aksial, Horizontal, dan Vertikal. Pengukuran dilakukan pada titik yang telah ditentukan dengan pengambilan berdasarkan time domain, dimana titik berat pengukuran berada pada pulli.

3.4 Penggunaan Pulley

Pada penelitian dipilih memakai pulley karena, dengan menggunakan pulley diharapkan dapat mengurangi kerusakan yang terjadi dan perawatan pada depericarper fan lebih mudah dilakukan, dikarenakan kondisi letak depericarper fan di PKS berada di atas. Apabila digunakan kopling, kerusakan akan semakin gampang terjadi, mengingat kopling langsung berhubungan dengan poros dan bearing. Apabila terjadi misalignment pada kopling, maka kerusakan akan terjadi pada poros dan motor. Jika menggunakan pulley saat terjadi misalignment kerusakan terjadi hanya pada pulley

3.5 Set Up Peralatan

Secara eksperimental pengujian dan pengambilan data dilakukan untuk memperoleh karakteristik getaran yang ditransmisikan dari motor ke pulli melalui sabuk. Keluaran Vibrometer laser menghasilkan sinyal analog yang akan dirubah menjadi sinyal listrik digital oleh ADC Labjak untuk diteruskan ke laptop/PC. Untuk lebih lengkapnya set up peralatan pengujian dapat dilihat sebagai berikut :

35

2. Atur ketegangan V-belt dengan menggunakan Belt Tension Gauge dengan ketegangan 150N.

3. Hubungkan Vibrometer laser dengan Labjack dengan menggunakan probe analog.

4. Hubungkan Labjack ke PC dengan menggunakan kabel USB.

5. Kondisikan jarak antara Vibrometer laser ke pulli dengan jarak 600 mm. 6. Arahkan Vibrometer laser kearah pulli dengan posisi horizontal.

7. Hidupkan motor dan hitung putaran poros centrifugal fan dengan tacho meter.

8. Pada arah horizontal waktu pengambilan data selama 20 detik.

9. Lakukan hal yang sama mulai dari nomor 1-8 pada arah Aksial dan Vertikal.

10.Olah data yang didapat dengan menggunakan Ms.Exel

3.6 Variabel Yang Diamati

Sesuai dengan maksud eksperimen, variabel ini menjadi fokus perhatian yang perlu dikondisikan untuk pengolahan data guna mendapatkan hasil yang mendekati sempurna.

Adapaun variabel yang diamati dalam studi eksperimental ini adalah sebagai berikut :

1. Pada saat penyetelan tegangan V-belt, penempatan Belt Tension Gauge harus berada ½ Ls, dengan posisi tegak lurus terhadap V-belt.

2. Puli elektro motor harus sejajar dengan puli centrifugal fan. 3. Jarak Vibrometer laser ometron VQ-400-A-F ke V-belt.

4. Pengujian dilakukan dengan arah Aksial, Horizontal, dan Vertikal.

3.7 Pengolahan Analisa Data

36

menghasilkan dalam bentuk grafik dan tabel. Hasil pengolahan data berupa laporan yang akan dianlisa menggunakan metode statistika untuk mengetahui besarnya getaran yang terjadi pada pulli.

37

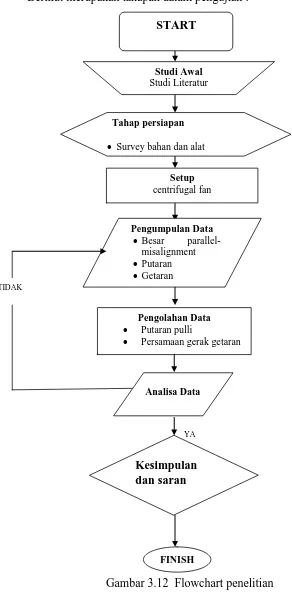

3.8Flowchart Penelitian

Berikut merupakan tahapan dalam pengujian :

TIDAK

YA

Gambar 3.12 Flowchart penelitian

Pengolahan Data

Putaran pulli

Persamaan gerak getaran

Analisa Data

Survey bahan dan alat

38

BAB IV

ANALISA DAN PEMBAHASAN

4.1 Pengukuran Parallel-misalignment Pulley

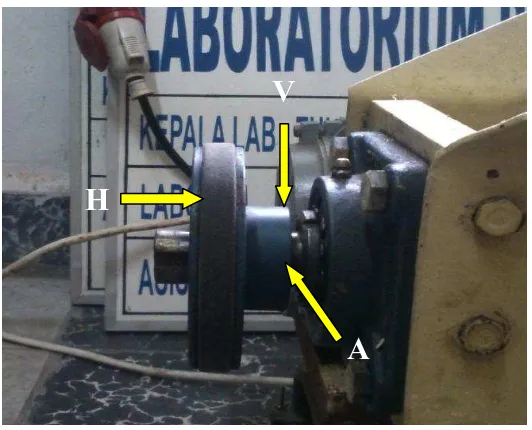

Pengukuran getaran dilakukan pada setiap perameter pengamatan untuk variasi parallel-misalignment, kondisi normal (parallel-misalignment dianggap 0), 5 mm, 10 mm, 15 mm, 20mm dengan arah aksial, horizontal dan vertikal. Arah pengukuran dapat dilihat pada gambar 4.1 sebagai berikut :

Gambar 4.1 Arah pengukuran

4.2Karakteristik Getaran Pada pulley

Pengukuran respon getaran pada pulley bertujuan untuk menganalisa perawatan berbasis kondisi. Untuk analisa getaran yang dilakukan dengan pengambilan data di titik dan arah yang telah ditentukan pada pulley. Selanjutnya dari hasil tersebut diambil harga rata-rata untuk setiap arah pengukuran.

Dari data yang telah diketahui, yaitu

ɷ

, f, dan t maka kita dapatmengetahui amplitudo dengan menggunakan persamaan A =

,

dengan menggunakan Vibrometer laser hanya menghasilkan Velocity (

ẋ

),Displacement (x) dan Acceleration (

ẍ

) didapatkan berdasarkan rumus.V

H

39

4.2.1. Hasil Pengukuran Variasi Parallel-misalignment Pulley

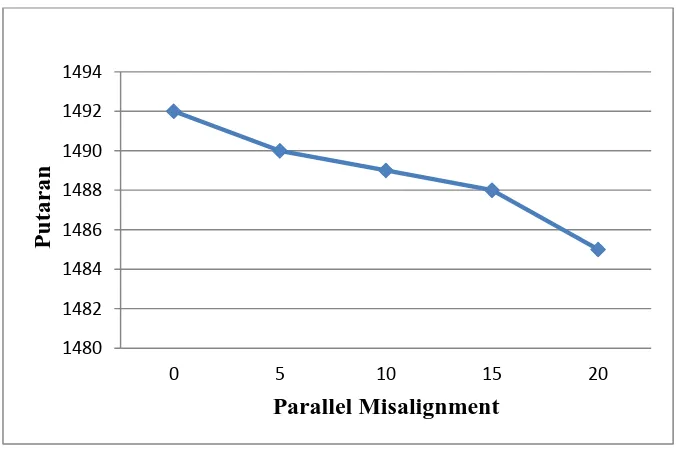

Pengukuran dilakukan untuk mengetahui perbedaan getaran untuk tiap variasi Parallel-misalignment pulley. Variasi Parallel-misalignment pada pulley dapat mempengaruhi putaran pada poros centrifugal fan. Grafik hasil pengukuran variasi Parallel-misalignment pulley dapat dilihat pada gambar 4.2.

Gambar 4.2 Grafik Parallel-misalignment vs putaran

Dari gambar 4.2, diperoleh besar putaran untuk masing-masing parallel-misalignment. Dengan menggunakan tacho meter, pada kondisi normal diperoleh putaran poros fan 1492 rpm, pada parallel-misalignment 5 mm diperoleh putaran 1490 rpm, misalignment 10 mm diperoleh putaran 1489 rpm, parallel-misalignment 15 mm diperoleh putaran 1488 dan parallel-parallel-misalignment 20 mm diperoleh putaran 1485 rpm.

4.2.2. Karakteristik Getaran Pada Variasi Parallel-misalignment Pulley

40

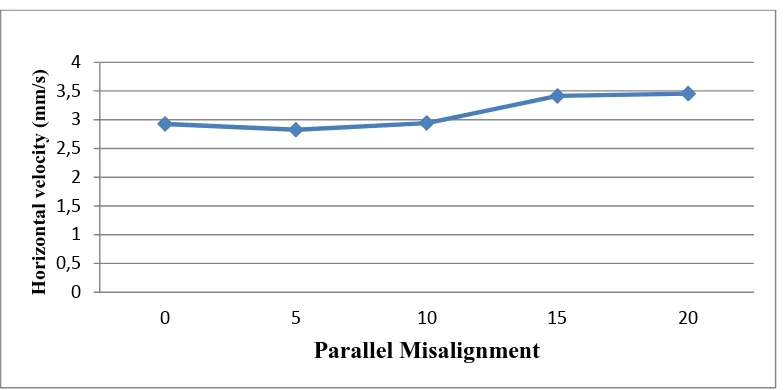

Gambar 4.3 Grafik Parallel-misalignment vs velocity dengan arah horizontal

Dari gambar 4.3 dapat dilihat perbedaan velocity untuk masing-masing besar parallel-misalignment pada arah horizontal. Pada kondisi normal besar velocity sebesar 2,9255 mm/s, pada parallel-misalignment 5 mm, besar velocity sebesar 2,8251 mm/s, parallel-misalignment 10 mm, besar velocity sebesar 2,9428 mm/s, parallel-misalignment 15 mm, besar velocity sebesar 3,4135 mm/s dan parallel-misalignment 20 mm, besar velocity sebesar 3,4547 mm/s.

Gambar 4.4 Grafik Parallel-misalignment vs velocity dengan arah aksial

Dari gambar 4.4 dapat dilihat perbedaan velocity untuk masing-masing besar parallel-misalignment pada arah aksial. Pada kondisi normal diperoleh

41

velocity 2,2487 mm/s, pada parallel-misalignment 5 mm diperoleh velocity 3,0371 mm/s, pada parallel-misalignment 10 mm diperoleh velocity 3,0089 mm/s, pada parallel-misalignment 15 mm diperoleh velocity 2,3063 mm/s dan pada parallel-misalignment 20 mm diperoleh velocity 3,3541 mm/s.

Gambar 4.5 Grafik Parallel-misalignment vs velocity dengan arah vertikal

Dari gambar 4.5 dapat dilihat perbedaan velocity untuk masing-masing besar parallel-misalignment pada arah vertikal. Pada kondisi normal, besar velocity sebesar 3,0076 mm/s, pada parallel-misalignment 5 mm, besar velocity sebesar 2,8683 mm/s, parallel-misalignment 10 mm, besar velocity sebesar 3,0174 mm/s, parallel-misalignment 15 mm, besar velocity sebesar 3,2550 mm/s dan parallel-misalignment 20 mm, besar velocity sebesar 2,9153 mm/s.

Untuk melihat perbedaan nilai velocity untuk masing-masing arah pengukuran , dapat dilihat pada gambar 4.6.

42

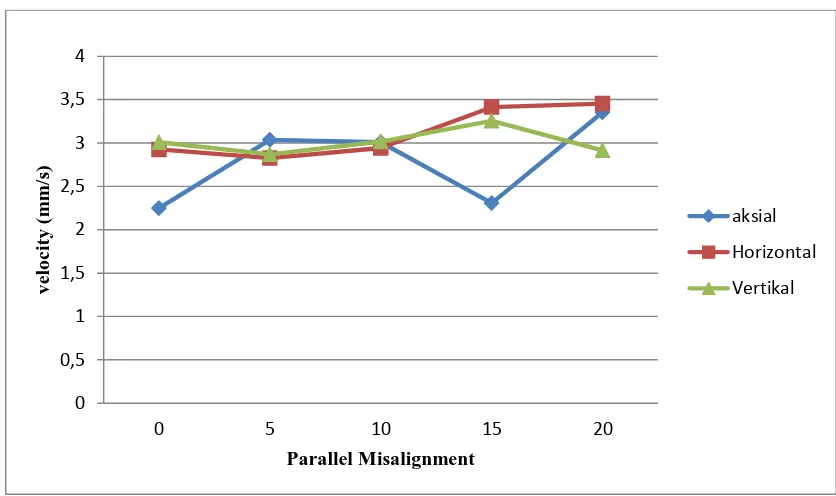

Gambar 4.6 Grafik Rekapitulasi velocity

Dari gambar 4.6 dapat dilihat perbedaan besar velocity untuk masing-masing parallel-misalignment pada arah horizontal, aksial dan vertical. Dari tabel dan grafik dapat dilihat besar velocity terbesar pada arah aksial terjadi saat parallel-misalignment 20 mm sebesar 3,35 mm/s, besar velocity terbesar pada arah horizontal terjadi saat parallel-misalignment 20 mm sebesar 3,45 mm/s dan besar velocity terbesar pada arah vertikal terjadi saat parallel-misalignment 15 mm sebesar 3,25 mm/s. Nilai velocity paling rendah pada arah aksial terjadi saat kondisi normal sebesar 2,24 mm/s, nilai velocity paling rendah pada arah horizontal terjadi saat parallel-misaligment 5 mm sebesar 2,82 mm/s dan nilai velocity paling rendah pada arah vertikal terjadi saat parallel-misaligment 5 mm sebesar 2,86 mm/s. Dari keseluruhan nilai velocity yang didapat, dapat diketahui nilai velocity terbesar terjadi pada arah horizontal saat parallel-misalignment 20 mm yaitu sebesar 3,4547 mm/s.

Untuk semua perhitungan Amplitudo, Displacement dan Acceleration dibutuhkan terutama sekali adalah mengetahui Amplitudo dan kecepatan sudut putaran. Data Amplitudo pada tabel akan dipergunakan untuk perhitungan Displacement dan Acceleration. Kecepatan sudut untuk putaran dapat dihitung dengan cara berikut :

43

Dari persamaan velocity dapat digunakan untuk mencari nilai amplitudo yang nantinya digunakan untuk menghitung displacement dan acceleration, Hasil perhitungan variasi Parallel-misalignment pulley arah aksial

t

Untuk menghitung Displacement dapat dicari dengan mengintegralkan persamaan (2.23).

44

Hasil perhitungan variasi Parallel-misalignment pulley arah horizontal

Dengan cara yang sama dengan perhitungan variasi Parallel-misalignment pulley arah aksial diatas dari persamaan (2.24) dapat digunakan untuk mencari nilai amplitudo yang nantinya untuk menghitung Displacement dan Acceleration, dan besarnya amplitudo adalah sebagai berikut :

t

Untuk menghitung Displacement dapat dicari dengan mengintegralkan persamaan (2.25)

Untuk menghitung Acceleration dapat dicari dengan mendiffrensialkan persamaan (2.26)

45

Hasil perhitungan variasi Parallel-misalignment pulley arah Vertikal

Dengan cara yang sama dengan perhitungan variasi Parallel-misalignment pulley arah vertikal diatas dari persamaan (2.27) dapat digunakan untuk mencari nilai amplitudo yang nantinya untuk menghitung Displacement dan Acceleration, dan besarnya amplitudo adalah sebagai berikut :

t

Untuk menghitung Displacement dapat dicari dengan mengintegralkan persamaan (2.28)

46

2Asint

= - (157)2 x 0.022444173 x sin (157 x 0.2)

= 288.2362 mm/sec2

Dari hasil perhitungan Displacement yang diperoleh, maka dapat digambarkan grafik Displacement vs Parallel-misalignment

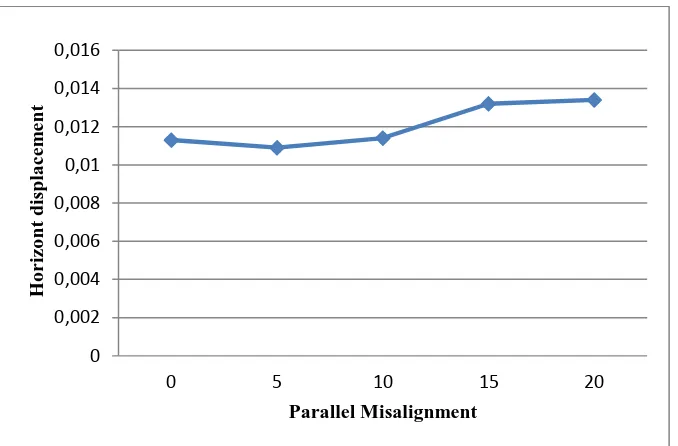

Gambar 4.7 Grafik Displacement vs Parallel-misalignment pada arah horizontal

Dari gambar 4.7 dapat dilihat perbedaan displacement untuk masing-masing besar parallel-misalignment pada arah horizontal. Pada saat kondisi normal, besar displacement sebesar 0,0113 mm, parallel-misalignment 5 mm, besar displacement 0,0109 mm, parallel-misalignment 10 mm, besar displacement sebesar 0,0114 mm, parallel-misalignment 15 mm, besar displacement 0,0132 mm dan parallel-misalignment 20 mm, besar displacement sebesar 0,0134 mm.

47

Gambar 4.8 Grafik Displacement vs Parallel-misalignment pada arah aksial

Dari gambar 4.8 dapat dilihat perbedaan displacement untuk masing-masing besar parallel-misalignment pada arah aksial. Pada saat kondisi normal besar displacement 0,0087 mm, pada parallel-misalignment 5 mm diperoleh displacement 0,0118 mm, pada parallel-misalignment 10 mm besar displacement 0,0116 mm, parallel-misalignment 15 mm diperoleh displacement 0,0089 mm dan pada parallel-misalignment 20 mm diperoleh displacement 0,0130 mm.

Gambar 4.9 Grafik Displacement vs Parallel-misalignment pada arah vertikal

Dari gambar 4.9 dapat dilihat besar displacement untuk masing- masing parallel-misalignment pada arah vertikal. Pada saat kondisi normal, besar displacement sebesar 0,0116 mm, parallel-misalignment 5 mm sebesar 0,0111

48

mm, parallel-misalignment 10 mm 0,0117 mm, pada parallel-misalignment 15 mm 0,0126 mm dan pada saat parallel-misalignment 20 mm sebesar 0,0113 mm.

Untuk dapat melihat perbedaan besar displacement untuk masing-masing arah pengukuran, dapat dilihat pada gambar 4.10.

Gambar 4.10 Grafik Rekapitulasi displacement

Dari gambar 4.10 dapat dilihat perbedaan besar displacement untuk amasing-masing parallel-misalignment pada arah horizontal, aksial dan vertical. Dari tabel dan grafik dapat dilihat besar displacement terbesar pada arah aksial terjadi saat parallel-misalignment 20 mm sebesar 0,0130 mm, besar displacement terbesar pada arah horizontal terjadi saat parallel-misalignment 20 mm sebesar 0,0134 mm dan besar displacement terbesar pada arah vertikal terjadi saat parallel-misalignment 15 mm sebesar 0,0126 mm. Nilai diplacement paling rendah pada arah aksial terjadi saat kondisi normal sebesar 0,0087 mm, nilai displacement paling rendah pada arah horizontal terjadi saat parallel-misaligment 5 mm sebesar 0,0109 mm dan nilai displacement paling rendah pada arah vertikal terjadi saat parallel-misaligment 5 mm sebesar 0,0111 mm. Dari keseluruhan nilai displacement yang didapat, dapat diketahui nilai displacement terbesar terjadi

49

pada arah horizontal saat parallel-misalignment 20 mm dan nilai displacement terendah saat kondisi normal arah aksial.

Gambar 4.11 Grafik Acceleration vs Parallel-misalignment pada arah horizontal

50

Gambar 4.12 Grafik Acceleration vs Parallel-misalignment pada arah aksial

Dari gambar 4.12 dapat dilihat perbedaan acceleration untuk masing-masing besar parallel-misalignment pada arah aksial. Pada kondisi normal besar acceleration 215,5051 mm/s², parallel-misalignment 5 mm diperoleh acceleration 291,0585 mm/s², pada parallel-misalignment 10 mm besar acceleration 288,3581 mm/s², parallel-misalignment 15 mm diperoleh acceleration 221,0263 mm/s² dan pada parallel-misalignment 20 mm diperoleh acceleration 321,4409 mm/s².

51

Dari gambar 4.13 dapat dilihat perbedaan acceleration untuk masing-masing besar parallel-misalignment pada arah vertikal. Pada kondisi normal besar acceleration 288,2362 mm/s², parallel-misalignment 5 mm diperoleh acceleration 274,8820 mm/s², pada parallel-misalignment 10 mm besar acceleration 289,1726 mm/s², parallel-misalignment 15 mm diperoleh acceleration 311,9454 mm/s² dan pada parallel-misalignment 20 mm diperoleh acceleration 279,3860 mm/s².

Untuk dapat melihat perbedaan nilai acceleration untuk masing-masing arah pengukuran, dapat dilihat pada gambar 4.14

Gambar 4.14 Grafik Rekapitulasi Acceleration

Dari gambar 4.14 dapat dilihat perbedaan besar acceleration untuk masing-masing parallel-misalignment pada arah horizontal, aksial dan vertical. Dari tabel dan grafik dapat dilihat besar acceleration terbesar pada arah aksial terjadi saat parallel-misalignment 20 mm sebesar 321,4409 mm/s², besar acceleration terbesar pada arah horizontal terjadi saat parallel-misalignment 20 mm sebesar 331,0753 mm/s² dan besar acceleration terbesar pada arah vertikal terjadi saat parallel-misalignment 15 mm sebesar 311,9454 mm/s². Nilai acceleration paling rendah pada arah aksial terjadi saat kondisi normal sebesar 215,5051 mm/s², nilai acceleration paling rendah pada arah horizontal terjadi saat parallel-misaligment 5

52

mm sebesar 270,7394 mm/s² dan nilai acceleration paling rendah pada arah vertikal terjadi saat parallel-misaligment 5 mm sebesar 274,8820 mm/s². Dari keseluruhan nilai acceleration yang didapat, dapat diketahui nilai acceleration terbesar terjadi pada arah horizontal saat parallel-misalignment 20 mm dan nilai acceleration terendah saat kondisi normal pada arah aksial.

4.2.3 Hubungan Parallel-misalignment Dengan Amplitudo

Dari hasil pengukuran maka didapatkan nilai amplitudo untuk masing-masing Parallel-misalignment dapat dilihat pada gambar 4.15.

Gambar 4.15 Grafik hubungan Parallel-misalignment dengan amplitudo

Dari gambar 4.15 diatas dapat disimpulkan bahwa amplitudo variasi Parallel-misalignment terus meningkat pada kondisi normal, 5mm, 10mm, 15mm, dan 20 mm. Jika dilihat pada standar ISO untuk mengevaluasi tingkat keparahan (severity) dari sinyal getaran yang terjadi untuk kontruksi alat uji ini dengan daya dibawah 15 kW berada pada zona B dan C. Dengan nilai velocity dapat dilihat pada tabel 4.16 yang mempunyai range sebesar 2.2487mm/s pada arah aksial masuk dalam zona B (satisfactory), sedangkan yang mempunyai range sebesar 2.8251 mm/s – 3.4547 mm/s masuk dalam zona C (unsatisfactory).

53

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

1. Dari hasil pengujian diperoleh perbedaan putaran untuk masing-masing parallel-misalignment. Pada saat kondisi normal putaran poros fan 1492 rpm, 5 mm putaran poros fan 1490 rpm, 10 mm putaran poros fan 1489 rpm, 15 mm putaran poros fan 1488 dan 20 mm putaran poros fan 1485 rpm. Putaran poros fan semakin menurun seiring dengan bertambahnya besar misalignment pulley. Hal ini membuktikan bahwa parallel-misalignment berpengaruh terhadap putaran poros fan.

2. Variasi parallel-misalignment terhadap pulli dapat mempengaruhi getaran terhadap depericarper fan. Level getaran pada tiap-tiap arah pengukuran horizontal, aksial dan vertikal memiliki besar velocity yang berbeda-beda. Dari hasil pengujian diperoleh besar velocity terbesar terjadi pada arah horizontal.

3. Amplitudo variasi parallel-misalignment terus meningkat pada kondisi normal, 5 mm, 10 mm, 15 mm dan 20 mm. Dari standart ISO 10816-3 untuk velocity, untuk mengevaluasi tingkat keparahan pada depericarper fan, nilai velocity yang mempunyai range sebesar 2.2487mm/s masuk dalam zona B (satisfactory), sedangkan yang mempunyai range sebesar 2.8251mm/s – 3.4547 mm/s masuk dalam zona C (unsatisfactory).

5.2Saran

Untuk pengembangan lebih lanjut dalam penelitian selanjutnya, maka dapat disampaikan saran-saran sebagai berikut :

54

2. Untuk percobaan selanjutnya disarankan untuk menggunakan laser

6 BAB II

TINJAUAN PUSTAKA

2.1 Misalignment

Misalignment adalah ketidaklurusan antara kedua pulley. Misalignment terjadi karena adanya pergeseran atau penyimpangan salah satu bagian mesin dari garis pusatnya. Misalignment sendiri mengakibatkan getaran dalam arah axial. Sedangkan, alignment adalah suatu pekerjaan yang meluruskan/ mensejajarkan dua sumbu poros lurus (antara poros penggerak dengan sumbu poros yang digerakkan) pada waktu peralatan itu beroperasi. Tetapi dalam kenyataan, pengertian lurus tidak bisa didapatkan 100%. Untuk itu harus diberikan toleransi kurang dari 0,06 mm. Dalam proses alignment pada kondisi mesin tidak beroperasi (dingin), hasilnya bisa saja akan berubah pada saat mesin beroperasi (panas).

Macam –macam ketidaklurusan kedua poros (misalignment) [1]:

a) Paralel-Misalignment, adalah posisi dari kedua pulley dalam keadaan tidak sejajar dengan ketinggian yang berbeda seperti yang dapat dilihat pada gambar 2.1.

Gambar 2.1 Gambar Parallel-misalignment pulley

7 Gambar 2.2 Gambar Angular misalignment pulley

c) Twisted-Misalignment, adalah gabungan dari parallel dan angular seperti yang dapat dilihat pada gambar 2.3.

Gambar 2.3 Gambar Twisted-misalignment pulley

d) Softfoot adalah suatu kondisi dimana mesin duduk pada landasan dasar lantai, hal ini berarti sebuah kondisi yang kurang stabil, baik karena sifat dasar pondasi lantai maupun material dudukannya. Proses Leveling, pelurusan dan perataan (alignment) haruslah dilakukan terlebih dahulu.

2.2Pulley

8 cor kelabu. Contoh pulley yang digunakan dapat dilihat pada gambar 2.4. Jenis-jenis pulley dapat dibagi menjadi:

1. Sheaves / V-Pulley: Paling sering digunakan, pulley ini digerakkan oleh V-Belt.

2. Variable Speed Pulley: digunakan untuk mengontrol kecepatan mesin. 3. Mi- Lock Pulley: digunakan pada pegas rem.

4. Timing Pulley: digunakan untuk aplikasi yang mempunyai kebutuhan yang lebih spesifik.

Adapun beberapa tipe pulley yaitu: 1. Pulley tipe V

2. Pulley timming 3. Pulley Variable 4. Pulley round (alur U) 5. Loss pulley

Perbandingan putaran, dan diameter puli diperoleh dari :

n1.d1= n2.d2………..(2.1)

dimana :

n1 = Putaran puli penggerak [mm]

n2 = Putaran puli yang digerakkan [mm]

d1 = Diameter puli penggerak [mm]

d2 = Diameter puli yag digerakkan [mm]

9 2.3 Klasifikasi fan

Fan dapat diklasifikasikan dalam dua klasifikasi yaitu:

1. Fan Aksial berfungsi menggerakkan aliran udara sepanjang sumbu fan.

Cara kerja fan seperti impeler pesawat terbang: blades fan menghasilkan pengangkatan aerodinamis yang menekan udara. Fan ini terkenal di industri karena murah, bentuknya yang kompak dan ringan. Jenis utama fan dengan aliran aksial (impeler, pipa aksial dan impeler aksial) [2] yang dapat dilihat pada Gambar 2.5.

Gambar 2.5 Fan Aksial

Fan Aksial dapat dibagi menjadi 3 jenis yaitu :

a. Fan Propeller seperti terlihat pada gambar 2.6, Menghasilkan laju aliran udara yang tinggi pada tekanan Rendah, tidak membutuhkan saluran kerja yang luas (sebab tekanan yang dihasilkannya kecil), murah sebab konstruksinya yang sederhana, mencapai efisiensi maksimum, hampir seperti aliran yang mengalir sendiri dan sering digunakan pada ventilasi atap, dapat menghasilkan aliran dengan arah berlawanan, yang membantu dalam penggunaan ventilasi namun efesiensi energinya relarif rendah dan sedikit berisik.

10 b. Fan pipa aksial seperti terlihat pada gambar 2.7 merupakan fan yang menghasilkan tekanan lebih tinggi dan efesiensi operasinya lebih baik daripada fan propeller, dapat dengan cepat dipercepat sampai ke nilai kecepatan tertentu (karena putaran massanya rendah) dan menghasilkan aliran pada arah berlawanan, yang berguna dalam berbagai penggunaan ventilasi, menciptakan tekanan yang cukup untuk mengatasi kehilangan di saluran dengan ruang yang relatif efisien, yang berguna untuk pembuangan. Tetapi harga fan pipa aksial relatif mahal, kebisingan aliran udara sedang dan efesiensi energinya reletif rendah ( 65%).

Gambar 2.7 Fan Tabung Aksial

c. Fan dengan baling-baling seperti terlihat pada gambar 2.8 merupakan fan yang dapat dengan mudah dipercepat sampai ke nilai kecepatan tertentu (disebabkan putaran massanya yang rendah) dan menghasilkan aliran pada arah berlawanan yang berguna dalam berbagai penggunaan ventilasi, cocok untuk hubungan langsung ke as motor dan kebanyakan energinya efisien ( mencapai 85% jika dilengkapi dengan fan airfoil dan jarak ruang yang kecil).

11 2. Fan Sentrifugal seperti pada gambar 2.9 meningkatkan kecepatan aliran udara dengan impeler berputar. Kecepatan meningkat sampai mencapai ujung blades dan kemudian diubah ke tekanan. Fan ini mampu menghasilkan tekanan tinggi yang cocok untuk kondisi operasi yang kasar, seperti sistim dengan suhu tinggi, aliran udara kotor atau lembab, dan handling bahan.

Gambar 2.9 Fan Sentrifugal

Fan sentrifugal dapat diklasifikasikan menjadi:

a. Fan radial dengan blade datar ( gambar 2.10) Rancangannya sederhana sehingga dapat dipakai untuk unit penggunaan khusus, dapat beroperasi pada aliran udara yang rendah tanpa masalah getaran, sangat tahan lama, Efisiensinya mencapai 75%, Memiliki jarak ruang kerja yang lebih besar yang berguna untuk handling padatan yang terbang (debu, serpih kayu, dan skrap logam), namun penggunaannya hanya cocok untuk laju aliran udara rendah sampai medium.

Gambar 2.10 Fan Sentrifugal dengan Blade Radial

12 besar terhadap tekanan yang relatif rendah, ukuran fan relatif kecil, tingkat kebisingannya rendah (disebabkan rendahnya kecepatan) dan sangat cocok untuk digunakan untuk penyejuk udara dan ventilasi, namun fan ini Hanya cocok untuk layanan penggunaan yang bersih, bukan untuk layanan kasar dan bertekanan tinggi, keluaran fan sulit untuk diatur secara tepat, penggerak harus dipilih secara hati-hati untuk menghindarkan beban motor berlebih sebab kurva daya meningkat sejalan dengan aliran udara, Efisiensi energinya relatif rendah (55-65%)

Gambar 2.11 Forward-Curved Fan

c. Backward inclined fan (gambar 2.12), merupakan fan yang dapat beroperasi dengan perubahan tekanan statis (asalkan bebannya tidak berlebih ke motor), Cocok untuk sistim yang tidak menentu pada aliran udara tinggi, Cocok untuk layanan forced-draft, Fan dengan blade datar lebih kuat, Fan dengan blades lengkung lebih efisien (melebihi 85%), Fan dengan blades air-foil yang tipis adalah yang paling efisien. Namun fan ini memiliki sejumlah kekurangan seperti Tidak cocok untuk aliran udara yang kotor (karena bentuk fan mendukung terjadinya penumpukan debu), Fan dengan blades air-foil kurang stabil karena mengandalkan pada pengangkatan yang dihasilkan oleh tiap blade dan Fan blades air-foil yang tipis akan menjadi sasaran erosi.

13 2.4 Sistem Transmisi Centifugal Fan (V-belt)

Jarak yang cukup jauh yang memisahkan antara dua buah poros mengakibatkan tidak memungkinkannya mengunakan transmisi langsung dengan roda gigi. Sabuk-V merupakan sebuah solusi yang dapat digunakan. Sabuk-V adalah salah satu transmisi penghubung yang terbuat dari karet dan mempunyai penampang trapesium. Bagian sabuk yang membelit pada pulli akan mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar (Sularso, 1991:163)

Sebagian besar transmisi sabuk menggunakan sabuk-V karena mudah penanganannya dan murah harganya. Selain itu sabuk-V juga memiliki keungulan lain dimana sabuk-V akan menghasilhan transmisi daya yang besar pada tegangan yang relatif rendah serta jika dibandingkan dengan transmisi roda gigi dan rantai, sabuk-V bekerja lebih halus dan tak bersuara. Sabuk-V selain juga memiliki keungulan dibandingkan dengan transmisi-transmisi yang lain, sabuk-V juga memiliki kelemahan dimana sabuk-V dapat memungkinkan untuk terjadinya slip.

Secara umum, sabuk dapat diklasifikasikan menjadi 3 jenis [3] yaitu: Sabuk rata (flat belt)

Sabuk rata (flat belt) dipasang pada puli silinder dan meneruskan momen antara dua poros yang jaraknya dapat mencapai 10 meter dengan perbandingan putaran antara 1:1 sampai dengan 6:1.

Sabuk dengan penampang trapesium (v-belt) dipasang pada puli dengan alur dan meneruskan momen antara dua poros yang jaraknya dapat mencapai 5 meter dengan perbandingan putaran antara 1:1 sampai dengan 7:1.

Sabuk dengan gigi (timing belt) yang digerakkan dengan sproket pada jarak pusat sampai 2 meter, dan meneruskan putaran secara tepat dengan perbandingan antara 1:1 sampai 6:1.

14 semacamnya dipergunakan sebagai inti sabuk untuk membawa tegangan yang besar, hal ini dapat dilihat pada Gambar 2.13 ((Sularso, 1991:164)

Gambar 2.13 Penampang sabuk-V klasik

2.5Tipe Dan Ukuran Nominal Sabuk-V

Dalam gambar 2.14 diberikan berbagai proporsi penampang sabuk-V yang umum dipakai yang merupakan tipe standart ditandai dengan huruf A, B, C, D dan E.

15 2.6Alur V pada pulley

Table 2.1 Diameter minimum puli yang diizinkan dan dianjurkan (mm)

Penampang A B C D E dengan hati-hati pada mesin perkakas, kebenaran bentuk serta ukuran dari alur V serta ukuran diameter lubang harus tepat. untuk pulle yang menggunakan alur V lebih dari satu maka alur-alur tersebut harus seragam sehingga masing-masing sabuk akan bekerja secara merata.Kesalahan bentuk dari alur V pada pulley akan mengakibatkan penurunan umur pakai dari sabuk itu sendiri serta akan mereduksi daya yang akan ditransmisikan. Pada tabel 2.1 ( Sularso, 1991:169) terdapat diameter pulli berdasarka tipe sabuk-V.

2.7Analisa Getaran

Getaran secara teknik didefinisikan sebagai gerak osilasi dari suatu objek terhadap posisi awalnya.

Semua mesin memiliki tiga sifat fundamental yang berhubungan untuk menentukan bagaimana mesin akan bereaksi terhadap kekuatan-kekuatan yang menyebabkan getaran-getaran, seperti sistem pegas-massa [12], yaitu :

1. Massa (m)

Merupakan inersia untuk tetap dalam keadaan semula atau gerak. Sebuah gaya mencoba untuk membawa perubahan dalam keadaan istirahat atau gerak, yang ditentang oleh massa dan satuannya dalam kg.

2. Kekakuan atau stiffnes (k)

16 diperlukan untuk memperoleh defleksi tertentu disebut kekakuan, satuan dalam N/m.

3. Damping atau redaman (c)

Setelah memaksa set bagian atau struktur ke dalam gerakan, bagian atau struktur akan memiliki mekanisme inheren untuk memperlamabat gerak (kecepatan). Karakteristik ini untuk mengurangi kecepatan gerak disebut redaman, satuannya dalam N/(m/s).

Lihat Gambar 2.15 dengan menerapkan kekuatan untuk massa, massa bergerak ke kiri, menekan pegas semi. Ketika massa dilepaskan, bergerak kembali ke posisi netral dan kemudian perjalanan kanan lanjut sampai ketegangan pegas berhenti massa. Massa kemudian berbalik dan mulai melakukan perjalanan ke kiri lagi. Ini lagi melintasi posisi netral dan mencapai batas kiri. Gerakan ini secara teoritis dapat terus tanpa henti jika tidak ada redaman dalam sistem dan tidak ada efek eksternal (seperti gesekan). Gerakan ini disebut getaran[12].

Gambar 2.15 Konsep dasar getaran

2.7.1 Karakteristik Getaran

17 Frekuensi Getaran

Perpindahan Getaran. (Vibration Displacement) Kecepatan Getaran (Vibration Velocity)

Percepatan Getaran (Vibration Acceleration)

Dengan mengacu pada gerakan pegas, kita dapat mempelajari karakteristik suatu getaran dengan memetakan gerakan dari pegas tersebut terhadap fungsi waktu.

2.7.2 Parameter Pengukuran

Kondisi suatu mesin dan masalah-masalah mekanik yang terjadi dapat diketahui dengan mengukur karakteristik getaran pada mesin tersebut. Karakteristik getaran yang penting antara lain:

1. Frekuensi adalah karakteristik dasar yang digunakan untuk mengukur dan menggambarkan getaran.

2. Perpindahan mengindikasikan berapa jauh suatu objek bergetar. 3. Kecepatan mengindikasikan berapa cepat obek bergetar.

4. Percepatan mengindikasikan suatu objek bergetr terkait dengan gaya penyebab getaran.

5. Phase mengindikasikan bagaimana suatu bagian bergetar relatif terhadap bagian yang lain, atau untuk menentukan posisi suatu bagian yang bergetar pada suatu saat, terhadap suatu referensi atau terhadap bagian lain yang bergettar dengan frekuensi yang sama. Gerakan massa dari posisi netral, untuk batas atas perjalanan, kembali melalui posisi netral, untuk batas bawah perjalanan dan kembali ke posisi netral, merupakan satu siklus gerak. Ini satu siklus gerak berisi semua informasi yang diperlukan untuk mengukur getaran dari sistem ini. Gerak terus massa hanya akan mengulangi siklus yang sama [12].

Gerakan ini disebut periodik dan harmonis, dan hubungan antara perpindahan massa dan waktu dinyatakan dalam bentuk persamaan sinusoidal:

18 dimana

A = Amplitudo

ω = 2.π.f

f = frequensi t = detik

Sebagai massa perjalanan naik dan turun, kecepatan perubahan wisata dari nol sampai maksimum. Velocity dapat diperoleh dengan waktu membedakan persamaan perpindahan:

... (2.3)

Demikian pula, percepatan massa juga bervariasi dan dapat diperoleh dengan membedakan persamaan kecepatan:

... (2.4)

Dalam Gambar 2.7 perpindahan ditampilkan sebagai kurva sinus; kecepatan, sebagai kurva cosinus; percepatan lagi diwakili oleh kurva sinus.

Gambar 2.16 Sifat-sifat gelombang

19 c) Panang Gelombng

d) Amplitudo

e) Frekuensi dan waktu f) Langkah

g) Bentuk Gelombng

2.7.3 Gerak Harmonik

Getaran dari sebuah mesin merupakan resultan dari sejumlah getaran individu komponen yang muncul oleh gerak ataupun gaya pada komponen mekanikal ataupun proses pada mesin ataupun sistem yang saling terkait.Setiap komponen individu yang bergetar ini memiliki gerak periodik. Gerakan akan berulang pada periode waktu tertentu. Interval atau selang waktu τ, dimana getaran berulang biasanya diukur dalam satuan waktu yaitu detik.

Gerak harmonik merupakan gerak sebuah benda dimana grafik posisi partikel sebagai fungsi waktu berupa sinus (dapat dinyatakan dalam bentuk sinus atau kosinus). Gerak semacam ini disebut gerak osilasi atau getaran harmonik. Gerak osilasi dapat berulang secara teratur. Jika gerak itu berulang dalam selang waktu yang sama, maka geraknya

disebut gerak periodik. Waktu pengulangan τ disebut dengan periode

osilasi dan kebalikannya, f = 1/τ disebut frekuensi. Jika gerak dinyatakan dalam fungsi waktu x(t), maka setiap gerak periodik harus memenuhi harmonik sering dinyatakan sebagai proyeksi suatu titik yang bergerak melingkar dengan kecepatan tetap pada suatu garis lurus, seperti terlihat pada gambar 2.16. Dengan kecepatan sudut garis OP sebesar ω, perpindahan simpangan x dapat dituliskan sebagai:

20 Besaran ω biasanya diukur dalam radian per detik dan disebut frekuensi

lingkaran. Oleh karena gerak berulang dalam 2π radian, maka didapat hubungan:

ɷ = = 2πf……….(2.6)

dengan τ dan f adalah periode dan frekuensi gerak harmonik bertuturt-turut dan biasanya diukur dalam detik dan siklus perdetik. Kecepatan dan percepatan gerak harmonik dapat diperoleh secara mudah dengan diferensiasi simpangan gerak harmonik. Dengan menggunakan notasi titik untuk turunannya, maka didapat:

ẋ = ɷA cos ɷt = ɷA sin (ɷt + )………...(2.7)

ẍ = A sin ɷt = A sin (ɷt + π)………..(2.8)

Gambar 2.17 Gerak Harmonik Sebagai Proyeksi Suatu Titik Yang Bergerak Pada Lingkaran

2.7.4 Gerak Periodik

21 semacam ini menghasilkan bentuk gelombang kompleks yang diulang secara periodik seperti pada gambar 2.18.

Gelombang pertama yang harus kita amati adalah gelombang (1). Hal ini diwakili oleh satu siklus. Sebagai skala waktu adalah 1 s, ia memiliki frekuensi 1 Hz.

Gelombang berikutnya untuk dipertimbangkan adalah gelombang (3). Hal ini dapat dilihat bahwa ia memiliki tiga siklus pada periode yang sama dari gelombang pertama. Jadi, ia memiliki frekuensi 3 Hz.

Ketiga adalah gelombang (7). Ia memiliki tujuh siklus dan karena itu frekuensinya 7 Hz.

Gelombang (9) adalah berikutnya dengan Sembilan siklus dan akan memiliki frekuensi 9 Hz.

Jika x (t) adalah fungsi periodik dengan periode , maka fungsi ini dapat dinyatakan oleh deret Fourier [9] sebagai:

x(t) =

…………...(2.9)

Dengan

Gambar 2.18 Gerak periodik gelombang sinyal segiempat dan Gelombang pembentuknya dalam domain waktu

22 dengan cosωt dan sin ωt , kemudian setiap suku diintegrasi untuk lama perioda

τ . Dengan mengingat hubungan berikut,

=

= ………...(2.10)

=

Dari persamaan (2.10), maka untuk m = n, diperoleh hasil =

………(2.11)

=

………(2.12)

Persamaan deret Fourier berdasarkan nilai gelombang empat persegi: x(t) = X untuk 0 < t < τ/2

dan

x(t) = −X untuk τ/2 < t < τ

Maka koefisien dan dapat dihitung, sebagai berikut: =

bilangan ganjil. Sehingga deret Fourier untuk gelombang empat persegi menjadi :

23 2.7.5 Getaran Bebas (Free Vibration)

Getaran bebas terjadi jika sistem berosilasi karena bekerjanya gaya yang ada dalam sistem itu sendiri (inherent) dan apabila tidak ada gaya luar yang bekerja. Sistem yang bergetar bebas akan bergetar pada satu atau lebih frekuensi naturalnya yang merupakan sifat dinamika yang dibentuk oleh distribusi massa dan kekakuannya.

Perhatikan gerak dari sebuah elemen yang ditempatkan pada sebuah pegas seperti diillustrasikan dalam gambar 2.19 yang menunjukkan sebuah jarak kecil x dari posisi kesetimbangannya. Persamaan diferensial menjabarkan perpindahan elemen setelah dilepaskan yang diperoleh dengan penjumlahan gaya dalam arah vertikal. Aljabar penjumlahan ΣF dengan gaya ke atas (+) adalah:

Gambar 2.19 Sistem Massa Pegas dan diagram benda bebas

Hukum Newton kedua adalah dasar pertama untuk meneliti gerak system

seperti ditunjukkan pada gambar 2.17 dimana gaya statik ∆ dan gaya pegas k∆

adalah sama dengan gaya berat w yang bekerja pada massa m:

Gerak statik: k ∆ = W = m.g ………(2.14)

k ∆ - W = 0

24 dimana menghasilkan persamaan diferensial untuk gerak, karena k ∆= W dan menggunakan ẍ = a yang merupakan turunan kedua dari x terhadap waktu [10].

mẍ+ kx = 0 ………(2.16) Persamaan 2.16 merupakan persamaan gerak getar bebas tanpa peredaman, selanjutnya diubah menjadi:

ẍ + = 0,

ω

n=

………..(2.17

)

Solusi dari persamaan (2.17) :

x = Aest ẋ = sAest

ẍ = s2Aest …... (2.18)

Substitusi (2.18) ke (2.17)

est (s2 + 0) s1 = iωn

Kondisi pada t=0, x(0)=X0 sedangkan v(0)=V0

x = A cos ωnt + B cos ωnt

v = ẋ = -ωnA cos ωnt + ωnB cos ωnt

pada t = 0

25 A =

x =

sin ωnt

x = Asin ωnt

Persamaan ini merupakan persamaan diferensial linier dimana solusinya dapat ditemukan sebagai berikut.

x = Asin ɷt………..(2.21)

ẍ = sin ɷt………. (2.22) substitusi persamaan (2.16) dan (2.25) sehingga:

m ( sin ɷt) + k (A sin ɷt) = 0………....(2.23) (k ) (A sin ɷt) = 0

(A sin ɷt) ≠ 0 (k ) = 0

2.8 Standarisasi Pengukuran Getaran

26 Tabel 2.4 Kriteria zona evaluasi kelayakan permesinan ISO 10186-1:1995(E)

Dengan membaca Tabel 2.4 dapat mengkaitkan kondisi kerusakan permesinan dengan getaran sebagai monitoring perawatan berbasis kondisi. Standar yang digunakan adalah parameter kecepatan (rms) untuk mengindikasikan kerusakan. Zona Good, satisfactory, unsatisfactory dan unacceptable seperti terlihat pada Tabel 2.4. mengklasifikasikan tingkat keparahan sesuai dengan kelas permesinan, sebagai berikut:

1. Zona Good

Zona hijau, getaran dari mesin sangat baik dan dibawah getaran yang diizinkan.

2. Zona Satisfactory

Zona abu-abu, getaran dari mesin baik dan dapat dioperasikan karena masih dalam batas yang diizinkan.

3. Zona Unsatisfactory

Zona merah muda, getaran dari mesin dalam batas toleransi dan hanya dioperasikan dalam waktu terbatas.

4. Zona Unacceptable

27 5. Kelas I

Bagian mesin secara integral dikaitkan sebagai permesinan lengkap dalam kondisi pengoperasian normal (motor listrik sampai 15 kW).

6. Kelas II

Peralatan permesinan berukuran sedang (motor listrik dengan output 15-75 kW) tanpa fondasi khusus, mesin terpasang mati (hingga 300 kW) dengan fondasi khusus.

7. Kelas III

Mesin dengan penggerak utama yang lebih besar dan mesin-mesin besar

lainnya dengan rotating masses terpasang mati pada fondasi padat dan fondasi berat yang indikatornya sulit bagi penjalaran getaran.

8. Kelas IV

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Mesin dan peralatan di Pabrik Kelapa Sawit (PKS) memiliki variasi yang cukup banyak sesuai fungsinya, dengan tujuan yaitu mengolah Tandan Buah Segar (TBS) menjadi minyak sawit dan inti sawit dengan tingkat performa pengolahan yang diisyaratkan.

Untuk mencapai performa sesuai persyaratan, ada sejumlah faktor yang mempengaruhi seperti: faktor desain layout PKS, desain proses, pemilihan jenis dan jumlah mesin/peralatan, kondisi operasional mesin serta pemeliharaan mesin dan peralatan. Keseluruhan faktor ini pada perencanaan awal pembangunan PKS juga akan mempengaruhi besar biaya investasi untuk pembangunan suatu PKS.

Ditinjau dari tingkat kehandalan yang terkait dengan kegiatan pemeliharaan, kebanyakan PKS masih menerapkan konsep pemeliharaan yang tradisional, dimana tingkat kehandalan masih ditentukan oleh jumlah ketersediaan mesin yang terpasang dengan kata lain jumlah ketersediaan mesin untuk operasi dan untuk cadangan. Hal ini disebabkan strategi pemeliharaan yang digunakan masih bersifat breakdown dan preventive/scheduled maintenance. Namun pada kenyataannya tidak semua dari mesin di PKS memiliki unit cadangan, salah satunya adalah depericarper fan. Apabila mesin ini mengalami kerusakan mendadak, maka kondisi ini dapat menyebabkan proses pengolahan terganggu, bahkan dapat menyebabkan proses pengolahan berhenti total. Apabila gangguan ini terjadi, maka tidak hanya akan mengakibatkan penurunan performa pabrik, juga berakibat terhadap kerugian operasional.

2

satu cara untuk menerapkan predictive maintenance adalah dengan memonitor kondisi suatu mesin dan teknik ini telah banyak dikembangkan dan salah satunya adalah melalui pendeteksian terhadap getaran mesin.

Depericarper fan merupakan fan jenis backward inclined curve centrifugalan type 2 SWSI, yang mana mesin ini berfungsi sebagai penyedia udara yang akan digunakan untuk memisahkan serabut dan biji sawit yang berasal dari ampas pressyang telah dicacah sebelumnya di cake breaker conveyor (CBC). Serabut yang telah dipisahkan merupakan bahan bakar utama untuk pembangkitan listrik dan pembangkitan uap di PKS, selain cangkang yang berasal dari pengolahan biji.

Depericarper fan terdiri dari dua buah pulley, satu sebagai penggerak dan yang lain digerakkan. Dengan konstruksi kedua pulley yang tidak sejajar mengakibatkan kedua pulley mengalami parallel-misalignment. Dimana parallel-misalignment pulley tersebut menghasilkan getaran yang dapat mempengaruhi performa mesin dan mengurangi kemampuan transmisi untuk memindahkan daya.

Persoalan yang sering terjadi yaitu terjadinya yaitu misalignment antara pulley (parallel, angular dan twisted), unbalance, cacat pada belt dan pulley, kerusakan bantalan (bearing), konstruksi yang tidak kokoh (rigid), ataupun mesin penggerak yang kurang baik. Misalignment sering terjadi karena proses assembly yang kurang bagus dan kurang teliti. Unbalance terjadi karena tidak sempurnanya proses desain dan proses manufaktur yang dilakukan pada saat pembuatan komponen. Sedangkan cacat yang terjadi pada belt dan pulley lebih sering disebabkan akibat proses manufaktur yang tidak baik ataupun prosedur operasional yang tidak sempurna, seperti pengaturan tegangan (tension) yang tidak tepat (undertensioning ataupun overtensioning), adanya pengotoran (misalnya; debu, oli), ataupun ketidakcocokan pemilihan tipe belt dan pulley.

3

1.2 Batasan Masalah

Dalam skripsi ini penulis mengambil batasan untuk memperjelas ruang lingkup permasalahan. Batasan masalah itu antara lain :

1. Pengujian hanya dilakukan pada depericarper fan dengan skala lab. Dengan ukuran dan perbandingan sebagai berikut :

No. Komponen Ukuran

2. Dalam pengujian di lab, frekuensi paksa yang digunakan 25 Hz. 3. Pengujian hanya dilakukan pada saat tanpa beban.

4. Pengujian dilakukan hanya pada pulli depericarper fan dengan skala lab.

1.3 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut:

1. Untuk mengetahui pengaruh parallel-misalignment pulley terhadap tingkat getaran yang terjadi pada depericarper fan

2. Untuk mengetahui hasil data getaran parallel-misalignment pulley terhadap tingkat getaran yang terjadi pada depericarper fan

3. Untuk mengetahui tingkat keparahan getaran parallel-misalignment pulley pada depericarper fan

4

1.4 Manfaat Penelitian

Manfaat yang akan dicapai dari penelitian ini adalah :

1. Analisa getaran dapat dimanfaatkan sebagai parameter untuk mengidentifikasi adanya kerusakan mesin, khususnya centrifugal fan yang digerakkan dengan transmisi v-belt di Pabrik Kelapa Sawit dengan pemeliharan predictive maintenance.

2. Memberikan informasi mengenai parallel-misalignment pulley terhadap tingkat getaran yang terjadi pada depericarper fan

3. Menyediakan informasi mengenai standar yang dapat digunakan dalam menentukan tingkat keparahan getaran pada parallel-misalignment pulley khususnya centrifugal fan.

4. Menyediakan informasi mengenai cara menampilkan tingkat keadaan getaran secara visual melalui pemetaan gerak orbit perpindahan getaran.

1.5 Sistematika Penulisan

5

iii ABSTRAK

Depericarper fan terdiri dari dua buah pulley, satu sebagai penggerak dan yang lain digerakkan. Konstruksi kedua pulley yang tidak sejajar mengakibatkan kedua pulley mengalami ketidaksumbuan sejajar. Dimana ketidaksumbuan sejajar pulley tersebut menghasilkan getaran yang dapat mempengaruhi performa mesin dan mengurangi kemampuan transmisi untuk memindahkan daya. Tujuan penelitian ini untuk mengetahui pengaruh parallel-misalignment terhadap getaran dan putaran yang terjadi pada depericarper fan. Pengujian dilakukan dengan menggunakan Vibrometer laser ometron VQ-400-A-F dan bahan penelitian adalah backward inclined centrifugal fan dengan jenis 2 SWSI. Dari penelitian didapat perbedaan putaran untuk masing-masing parallel-misalignment, hal ini membuktikan bahwa parallel-misalignment berpengaruh terhadap putaran mesin. Amplitudo variasi parallel-misalignment terus meningkat pada 0mm, 5mm, 10mm, 15mm, dan 20mm. Dari standart ISO 10816-3 untuk velocity, untuk mengevaluasi tingkat keparahan pada depericarper fan, nilai velocity yang mempunyai range sebesar 2.2487mm/s masuk dalam zona B (satisfactory), sedangkan yang mempunyai range sebesar 2.8251mm/s – 3.4547 mm/s masuk dalam zona C (unsatisfactory).

iv

ABSTRACT

Depericarper fan consists of two pulleys, one as a driver and the other as a driven. The construction of the two pulleys that is not aligned can cause two pulleys run into parallel-misalignment.The parallel-misalignment pulley causing of vibration that can influence machine performance and decrease of power transmission. The purpose of the research are to known of influence parallel-misalignment against vibrations and rotation that occurs on depericarper fan. The research is done by using laser vibrometer ometron VQ-400-A-F and object of the research is backward inclined centrifugal fan with the type 2 SWSI. From the research be obtained the different of rotation for each parallel-misalignment, it prove that parallel-misalignment influence the rotation of the machine. Variation amplitude of the parallel-misalignment continued to increase on 0 mm, 5 mm, 10 mm, 15 mm and 20 mm. From the ISO standard 10816-3 for velocity,to evaluate the severity of the depericarperfan,the value of velocity that have range 2.2487mm/s included in the satisfactory zone, while having a range of 2.825111 mm / s - 3.454704 mm / s included in zone C (unsatisfactory).

ANALISA PENGARUH PARALLEL-MISALIGNMENT DAN

TINGKAT GETARAN YANG TERJADI PADA PULLEY

DEPERICARPER FAN

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

OLEH

LASTRI SITUMORANG

130421024

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

i KATA PENGANTAR

Puji dan syukur penulisa ucapkan kepada Tuhan Yang Maha Esa atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga penulis dapt menyelesaikan skripsi ini.

Skripsi ini adalah salah satu syarat memperoleh gelar Sarjana. Adapun judul skripsi ini adalah "Analisa Pengaruh Parallel-Misalignment dan Tingkat Getaran yang Terjadi pada Pulley Depericarper Fan".

Selama penulisan skripsi ini penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis menyampaikan banyak terimakasih kepada

1. Bapak Dr. Ing. Ikhwansyah Isranuri selaku dosen pembimbing dan Ketua Departemen Teknik Mesin Fakultas Teknik Universitas Sumatra Utara yang telah meluangkan waktunya membimbing penulis hingga skripsi ini dapat terselesaikan.

2. Seluruh Staf Pengajar pada Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara yang telah memberikan pengetahuan kepada penulis hingga akhir studi dan seluruh pegawai administrasi di Departemen Teknik Mesin.

3. Rekan satu tim penulis, Agus Suparjo dan Wilsen Latunda Ginting yang selalu membantu penulis.

4. Teman-teman mahasiswa Teknik Mesin USU khususnya Teknik Mesin Ekstensi angkatan 2013 yang telah banyak memberikan support dan sharing dalam penyelesaian skripsi ini

5. Ayah dan Ibu tercinta yang selalu mendukung dalam doa,dukungan moral, materil dan selalu memberikan semangat sehingga penulis dapat menyelesaikan skripsi ini.

ii Akhirnya penulis mengharapkan kritik dan saran dari rekan mahasiswa serta para pembaca dalam rangka pengembangan skripsi ini dan akhir kata penulis mengucapkan terima kasih, semoga Tuhan selalu menyertai kita.

Medan, Februari 2016 Penulis,

iii ABSTRAK

Depericarper fan terdiri dari dua buah pulley, satu sebagai penggerak dan yang lain digerakkan. Konstruksi kedua pulley yang tidak sejajar mengakibatkan kedua pulley mengalami ketidaksumbuan sejajar. Dimana ketidaksumbuan sejajar pulley tersebut menghasilkan getaran yang dapat mempengaruhi performa mesin dan mengurangi kemampuan transmisi untuk memindahkan daya. Tujuan penelitian ini untuk mengetahui pengaruh parallel-misalignment terhadap getaran dan putaran yang terjadi pada depericarper fan. Pengujian dilakukan dengan menggunakan Vibrometer laser ometron VQ-400-A-F dan bahan penelitian adalah backward inclined centrifugal fan dengan jenis 2 SWSI. Dari penelitian didapat perbedaan putaran untuk masing-masing parallel-misalignment, hal ini membuktikan bahwa parallel-misalignment berpengaruh terhadap putaran mesin. Amplitudo variasi parallel-misalignment terus meningkat pada 0mm, 5mm, 10mm, 15mm, dan 20mm. Dari standart ISO 10816-3 untuk velocity, untuk mengevaluasi tingkat keparahan pada depericarper fan, nilai velocity yang mempunyai range sebesar 2.2487mm/s masuk dalam zona B (satisfactory), sedangkan yang mempunyai range sebesar 2.8251mm/s – 3.4547 mm/s masuk dalam zona C (unsatisfactory).

iv

ABSTRACT

Depericarper fan consists of two pulleys, one as a driver and the other as a driven. The construction of the two pulleys that is not aligned can cause two pulleys run into parallel-misalignment.The parallel-misalignment pulley causing of vibration that can influence machine performance and decrease of power transmission. The purpose of the research are to known of influence parallel-misalignment against vibrations and rotation that occurs on depericarper fan. The research is done by using laser vibrometer ometron VQ-400-A-F and object of the research is backward inclined centrifugal fan with the type 2 SWSI. From the research be obtained the different of rotation for each parallel-misalignment, it prove that parallel-misalignment influence the rotation of the machine. Variation amplitude of the parallel-misalignment continued to increase on 0 mm, 5 mm, 10 mm, 15 mm and 20 mm. From the ISO standard 10816-3 for velocity,to evaluate the severity of the depericarperfan,the value of velocity that have range 2.2487mm/s included in the satisfactory zone, while having a range of 2.825111 mm / s - 3.454704 mm / s included in zone C (unsatisfactory).

v DAFTAR GAMBAR ...Viii DAFTAR TABEL ...X DAFTAR NOTASI ...Xi DAFTAR LAMPIRAN ...XII BAB I PENDAHULUAN ...1

1.1. Latar Belakang ...1

1.2. Batasan Masalah ...3

1.3. Tujuan Penelitian ...3

1.4. Manfaat Penelitian ...4

1.5. Sistematika Penulisan ...4

BAB II TINJAUAN PUSTAKA ...6

2.1. Parallel-Misalignment ...6

2.2. Pulley ...7

2.3. Klasifikasi fan ...9

2.4. Sistem Transmisi Centrifugal Fan ( V-Belt) ...13

2.5. Tipe dan Ukuran Sabuk-V ...14

2.6. Alur V pada pulley ...15

vi

2.7.1 Karakteristik Getaran ...16

2.7.2 Parameter Pengukuran ...17

2.7.3 Gerak harmonik ...19

2.7.4 Gerak Periodik ...20

2.7.5 Getaran Bebas (Free Vibration) ...22

2.8 Standarisasi Pengukuran Getaran ...25

BAB III METODOLOGI ...27

3.1 Tempat dan Waktu ...27

3.3 Metode Penelitian ...34

3.4 Penggunaan Pulley ...34

3.5 Set Up Peralatan ...34

3.6 Variabel yang di amati ...35

3.7 Pengolahan Analisa Data ...35

3.8 Flowchart Penelitian ...37

BAB IV ANALISA DAN PEMBAHASAN ...38

4.1.Perhitungan Parallel-Misalignment Pulley ...38

4.2.Karakteristik Getaran pada Pulley ...38

4.2.1 Hasil Pengukuran Variasi Parallel-Misalignment Pulley ...39

vii

4.2.3 Hubungan Parallel-Misalignment dengan Amplitudo ...50

BAB 5 KESIMPULAN DAN SARAN ...53

5.1. Kesimpulan ...53

5.2. Saran ...53