BIOPELET: ENERGI TERBARUKAN DARI BATANG

KELAPA SAWIT

MOH ARIF ROHMATULLAH

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Biopelet: Energi Terbarukan dari Batang Kelapa Sawit adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

MOH ARIF ROHMATULLAH. Biopelet: Energi Terbarukan dari Batang Kelapa Sawit. Dibimbing oleh NYOMAN JAYA WISTARA dan GUSTAN PARI.

Batang kelapa sawit memiliki potensi yang besar dalam pemanfaatannya sebagai bahan baku pelet. Dalam penelitian ini, biopelet dibuat dari batang sawit berumur 25 tahun dengan modifikasi pencampuran bagian meristem dengan variasi kadar kulitnya (0, 10, dan 30% dari berat total pelet). Karakteristik pelet dianalisis berdasarkan analisis statistik. Ketahanan pelet diuji berdasarkan standar ASABE dan sifat pembakarannya dianalisis dengan metode thermogravimetry and differential thermal analysis (TG–DTA). Perlakuan kadar kulit 30% dengan suhu densifikasi 130 oC menunjukkan ketahanan pelet yang paling tinggi. Scanning electron microscopy (SEM) menunjukkan bahwa pelet batang sawit memiliki ikatan partikel yang masih rendah diakibatkan rendahnya tekanan densifikasi. Karakteristik pelet lainnya seperti kadar air, kerapatan, kadar abu, dan nilai kalor pelet secara berturut-turut memiliki nilai 3.55–5.35%, 525.56–855.23 kg/m3, 2.76–3.44%, dan 17.89–19.14 MJ/kg. Sifat pembakaran pelet pada kurva TGA tidak dipengaruhi oleh perlakuan kadar kulit. Analisis Thermogravimetric DTA menunjukkan komponen kimia seperti hemiselulosa, selulosa, dan lignin memiliki perbedaan pada sifat pirolisis.

Kata kunci: Batang kelapa sawit, pelet, ketahanan, pirolisis

ABSTRACT

MOH ARIF ROHMATULLAH. Biopellet: Renewable Energy from Oil Palm Trunk. Supervised by NYOMAN JAYA WISTARA dan GUSTAN PARI.

Oil palm trunk (OPT) is a potentional source of biomass for the production of biopellet. In the present research, biopellets were prepared from 25 years old OPT. It was prepared by mixing the meristem part with various percentages of its bark (0, 10, dan 30% bark content). The properties of the resulting biopellet were statistical examined. The durability of biopellet was measured according to ASABE standard procedures and its combustion behavior was examined by thermogravimetry and differential thermal analysis (TG–DTA). The highest biopellet durability was found for biopellet produced at 130 oC pressing temperature with 30% bark content. Scanning electron microscopy (SEM) of pellet of OPT showed the weak of particle bonding due to low of pelletizing pressure. The moisture content, unit density, ash content, and caloric value of pellets were 3.55–5.35%, 525.56–855.23 kg/m3, 2.76–3.44%, dan 17.89–19.14 MJ/kg, respectively. The combustion profiles of biopellet seemed to be unaffected by the bark content on TGA curve. Thermogravimetric analysis on DTA curve indicated that hemicellulose, cellulose, and lignin retained a different pyrolysis characteristic.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

BIOPELET: ENERGI TERBARUKAN DARI BATANG

KELAPA SAWIT

MOH. ARIF ROHMATULLAH

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Biopelet: Energi Terbarukan dari Batang Kelapa Sawit Nama : Moh. Arif Rohmatullah

NIM : E24100098

Disetujui oleh, Komisi Pembimbing

Pembimbing I Pembimbing II

Nyoman J. Wistara, Ph.D NIP. 19631231 198903 1 027

Prof. (R). Dr. Gustan Pari, M.Si NIP. 19620802 198603 1 003

Diketahui oleh,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Prof. Dr. Ir. Fauzi Febrianto, MS. NIP. 19630209 198903 1 002

PRAKATA

Alhamdulillah penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Skripsi ini mengangkat tema Biopelet: Energi Terbarukan dari Batang Kelapa Sawit dan dilaksanakan sejak bulan Agustus 2013 sampai Maret 2014.

Terima kasih penulis ucapkan kepada Bapak Asmuni, Ibu Afiati Moradi atas jasa luar biasa sebagai orang tua yang selalu hadir dan tidak pernah lelah dalam memberikan motivasi dan doa bagi kelancaran studi dan skripsi penulis. Terima kasih juga kepada Bapak Nyoman Jaya Wistara, Ph.D, dan Prof. (R). Dr. Gustan Pari, M.Si selaku pembimbing yang telah membantu penulis untuk menyelesaikan karya ilmiah ini, serta seluruh dosen, dan karyawan Departemen Hasil Hutan Fakultas Kehutanan IPB yang telah banyak memberi saran dan masukan. Terima kasih kepada BUD Kementerian Agama RI dan Sobat Bumi Pertamina Foundation yang telah memberikan kepercayaan beasiswa studi selama penulis belajar di IPB. Begitu juga terima kasih untuk semua teman-teman Teknologi Hasil Hutan dan BUD angkatan 2010.

Semoga karya ilmiah ini bermanfaat bagi semua pihak.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

METODE 2

Persiapan Bahan Baku 2

Analisis Kimia Batang Sawit 3

Densifikasi dan Metode Penentuan Kualitas Pelet 3

Pengolahan Data 4

HASIL DAN PEMBAHASAN 4

Karakteristik Komponen Kimia Batang Kelapa Sawit 4

Holoselulosa, Hemiselulosa, dan α-selulosa 4

Ekstraktif dan Kadar Abu 5

Karakteristik Pelet Batang Sawit 5

Ketahanan Pelet 5

Kadar Air Pelet 7

Kerapatan Pelet 8

Kadar Abu Pelet 9

Nilai Kalor Pelet 10

Sifat Termal Batang Sawit 11

SIMPULAN DAN SARAN 12

Simpulan 12

Saran 12

DAFTAR PUSTAKA 13

DAFTAR TABEL

1 Komposisi bagian batang dan kulit dalam pelet batang sawit 3 2 Rata-rata kandungan komponen kimia batang sawit 5 3 Uji wilayah berganda Duncan ketahanan pelet batang sawit 6 4 Uji wilayah berganda Duncan kadar air pelet batang sawit 8 5 Uji wilayah berganda Duncan kerapatan pelet batang sawit 9 6 Uji wilayah berganda Duncan kadar abu pelet batang sawit 10

7 Karakteristik nilai kalor pelet batang sawit 10

8 Analisis termal batang sawit 12

DAFTAR GAMBAR

1 Persiapan bahan baku penelitian 2

2 Garis besar penelitian 3

3 Karakteristik ketahanan pelet batang sawit 6

4 Permukaan pelet pada mikrograf SEM 7

5 Karakteristik kadar air pelet batang sawit 8

6 Karakteristik kerapatan pelet batang sawit 9

7 Karakteristik kadar abu pelet batang sawit 10

PENDAHULUAN

Kelapa sawit adalah salah satu sumber biomassa yang tergolong melimpah di Indonesia. Luas perkebunan besar kelapa sawit pada tahun 2013 mencapai 6.2 juta hektar atau meningkat 16% dari tahun 2010 (Badan Pusat Statistik 2014). Produktivitas kelapa sawit menurun pada umur 20–25 tahun (Kosugi et al. 2010; Prawitwong et al. 2012) dan setelah ditebang, batang sawit umumnya dibuang atau dibakar di tempat penanaman (Yamada et al. 2010). Jika batang sawit yang umumnya berkerapatan 128– 148 batang per hektar (Lamaming et al. 2014) ditebang habis, maka dengan rata-rata diameter 40 cm dan tinggi 10 meter, jumlah batang kelapa sawit yang diperoleh dari hasil penebangan dapat mencapai sekitar 160–185 m3/ha. Oleh karena itu potensi peningkatan nilai tambah batang sawit yang terbuang sangat besar.

Batang sawit memiliki stabilitas dimensi rendah dan mengandung beragam jenis cacat seperti raised grain, warping, dan collapse setelah pengeringan sehingga perlu usaha stabilisasi dimensi melalui impregnasi dengan bulking agent seperti fenol formaldehida (PF) (Dungani et al. 2013). Penulis ini menemukan bahwa impregnasi dengan PF meningkatkan mutu papan batang kelapa sawit, namun penggunaan teknologi ini masih tergolong mahal. Salah satu alternatif pemanfaatan batang kelapa sawit adalah menggunakannya menjadi sumber energi alternatif terbarukan dalam bentuk biopelet.

Teknologi pelet dari biomassa (biopelet) merupakan teknologi yang banyak diterapkan di berbagai negara. Pelet memiliki ukuran dimensi dengan diameter 4.8–19 mm dan panjang 12.7–25.4 mm (Kaliyan dan Morey 2009a). Carroll dan Finnan (2012) menyebutkan beberapa keunggulan pelet sebagai energi yaitu dapat mengurangi terjadinya emisi debu, mudah dalam penyimpanan, dan dapat meningkatkan kerapatan.

Pelet memiliki parameter penting untuk menjadi bahan energi terbarukan. Beberapa parameter tersebut adalah kerapatan (unit atau bulk density), kadar air, ketahanan (durability), dan kadar abu (Theerarattananoon et al. 2011). Kerapatan pelet yang rendah berpengaruh negatif terhadap biaya transportasi dan kapasitas penyimpanan (Obernberger dan Thek 2004). Kadar air pelet yang melebihi 10% selama proses penyimpanan menyebabkan nilai ketahanannya turun 11–50% (Tabil 1996). Ketahanan pelet yang rendah sangat dihindari karena dapat menimbulkan kerugian seperti terjadinya proses pembakaran yang tidak homogen (Temmerman et al. 2006) sehingga mengakibatkan pembakaran menjadi tidak efisien. Kadar abu pelet berdampak terhadap pembentukan slag dan endapan berupa abu setelah proses pembakaran (Obernberger dan Thek 2004).

2

akibat pengaruh suhu dan tekanan (Filbakk et al. 2011; Lee et al. 2013), proses kristalisasi bahan, reaksi kimia, dan mengerasnya lignin atau perekat setelah proses densifikasi (Kaliyan dan Morey 2010).

Komponen kimia dalam bahan baku selain lignin, yaitu ekstraktif, pati, dan gula memiliki pengaruh terhadap karaktristik pelet. Stelte et al. (2011) menyatakan bahwa tingginya ekstraktif pada pelet mengakibatkan kekuatan tekan peletnya rendah. Namun tingginya kandungan ekstraktif dapat meningkatkan nilai kalor pelet (Telmo dan Lousada 2011). Pati (Lehmann et al. 2012) dan gula (Lamaming et al. 2014) dapat berfungsi sebagai perekat sehingga dapat meningkatkan ikatan antar partikel pelet.

Penelitian ini dilakukan untuk menentukan pengaruh komponen kimia batang sawit, kadar kulit, suhu, dan tekanan densifikasi terhadap mutu biopelet berbahan dasar batang sawit. Ketahanan, kadar air, kerapatan, kadar abu, dan nilai kalor biopelet ditentukan mengikuti prosedur standar DIN EN 14961–2 A2. Sifat dari pengaruh perlakuan suhu dan tekanan selama proses densifikasi dilihat dengan scanning electron microscopy (SEM). Perilaku termal batang sawit dianalisis dengan metode thermogravimetry and differential thermal analysis (TG–DTA).

METODE

Persiapan Bahan Baku

Tahap persiapan bahan baku dari penelitian ini dapat dilihat pada Gambar 1. Batang sawit umur 25 tahun dipotong menjadi tiga bagian yaitu pangkal, tengah, dan ujung. Masing-masing bagian batang sawit dipisahkan dari kulitnya. Rajangan batang digiling menggunakan willey mill dan disaring menggunakan saringan bertingkat. Serbuk berukuran 40–60 mesh digunakan untuk analisis kimia (Tappi T 257 om–85), sedangkan serbuk berukuran 20–40 mesh dengan kadar air 8–10% untuk membuat pelet (Kaliyan dan Morey 2009a). Kegiatan penelitian ini secara garis besar ditunjukkan oleh skema pada Gambar 2.

3

Gambar 2 Garis besar penelitian

Analisis Komponen Kimia Batang Sawit

Komponen kimia yang dianalisis meliputi kadar ekstraktif, holoselulosa, lignin

klason, α-selulosa, dan abu masing–masing ditentukan berdasarkan prosedur TAPPI T 204 88, Browning (1967), Dence (1992), TAPPI T 203 os-4, dan TAPPI T211 om-93. Kadar hemiselulosa ditentukan dengan pengurangan nilai kadar α-selulosa dari kadar holoselulosa.

Densifikasi dan Metode Penentuan Kualitas Pelet

Densifikasi biomassa batang sawit menggunakan pellet mill yang memiliki penampang 1.6 cm dengan tekanan densifikasi 10.3 MPa. Biopelet dibuat dengan perlakuan variasi kadar kulit (0, 10, dan 30% dari berat total pelet) (Tabel 1) dengan suhu densifikasi 130, 160, dan 190 °C. Lamanya waktu kempa adalah 6 menit dengan preheating dan pelletizing masing-masing dilakukan selama 3 menit (Kaliyan dan Morey 2009a; Lee et al. 2013).

Kadar air pelet ditentukan dengan mengeringkan bahan di dalam oven pada suhu 103±2 oC sampai beratnya konstan dan kerapatan pelet ditentukan dengan metode perpindahan cairan (Rabier et al. 2006). Kadar abu pelet ditentukan dengan mengikuti Tabel 1 Komposisi bagian batang dan kulit dalam pelet batang sawitPenelitian

Formulasi Komposisi (%)

Pangkal Tengah Ujung Kulit

K0 35 35 30 0

K10 35 35 20 10

K30 25 25 20 30

4

standar TAPPI T211 om–93. Ketahanan pelet ditentukan dengan mengikuti standar ASABE (2003) mengacu pada Fasina (2008). Nilai kalor pelet diukur dengan alat Bomb Calorimeter LECO UK AC–500.

Sifat ikatan antar partikel di dalam pelet diamati dengan menggunakan alat scanning electron microscopy (SEM) JEOL USA JSM-6510LV dengan perbesaran 50x dan 500x. Sifat termal (TG–DTA) pelet dengan kadar kulit batang sawit 0% dan 30% ditentukan menggunakan alat TG–50 Shimadzu dan ZG–127. Dalam analisis TG–DTA, 3–6 mg sampel dianalisis pada suhu 30–600 oC dengan heating rate 10 °C/menit. Serbuk alumina (α–Al2O3) dengan jumlah yang sama digunakan sebagai kontrol.

Pengolahan Data

Penelitian ini menggunakan Rancangan Acak Lengkap (RAL) faktorial dengan dua faktor yaitu faktor kadar kulit batang sawit dan suhu densifikasi dengan 3 kali ulangan. Data dianalisis menggunakan Microsoft Excel 2007, kemudian dilanjutkan dengan menggunakan statistical analysis system (SAS) 9.1.3. Data yang bersifat kualitatif dianalisis secara deskriptif. Model umum percobaan yang digunakan dalam penelitian adalah sebagai berikut:

suhu densifikasi taraf ke –j

∑ijk : pengaruh galat dari percobaan pada faktor kadar kulit kayu pada taraf ke –i, dan faktor suhu densifikasi taraf ke –j

HASIL DAN PEMBAHASAN

Karakteristik Kandungan Komponen Kimia Batang Kelapa Sawit

Komponen kimia batang sawit dapat dilihat pada Tabel 2. Kadar holoselulosa, lignin, dan kadar abu bagian meristem sawit (pangkal, tengah dan ujung) berbeda dari kadarnya dalam bagian kulit.

Holoselulosa, Hemiselulosa, dan α-selulosa

5 Kandungan holoselulosa batang sawit yang diperoleh pada bagian meristem (73.06%) lebih tinggi daripada bagian kulitnya (64.98%). Hasil ini sesuai dengan penelitian Demirbas (2001) pada beberapa jenis biomassa menunjukkan kandungan holoselulosa bagian meristem lebih tinggi daripada bagian kulitnya.

Tabel 2 Rata-rata kandungan komponen kimia batang sawit

Analisis Komponen Kimia Meristem Kulit

Pangkal Tengah Ujung

Lignin merupakan bagian dari tumbuhan dengan struktur yang kompleks dan heterogen. Lignin diperoleh melalui isolasi dari bahan bebas ekstraktif sebagai sisa yang tidak larut setelah penghilangan polisakarida dengan menggunakan asam sulfat 72%. Lignin batang sawit pada bagian meristem berkisar 21.56–25.78% lebih rendah dari bagian kulitnya yaitu 33.61%. Hasil serupa ditemukan pada penelitian Chow et al. (2008); Demirbas (2001) yang menunjukkan bahwa bagian kulit memiliki kandungan lignin lebih tinggi dibanding bagian meristemnya.

Ekstraktif dan Kadar Abu

Ekstraktif merupakan komponen non-struktural kayu yang larut dalam pelarut organik. Kandungan ekstraktif pada bagian meristem dan kulit batang sawit adalah tinggi dan memiliki nilai hampir sama yaitu berkisar 7.63–9.25%. Tingginya kandungan ekstraktif dapat meningkatkan nilai kalor pelet (Filbakk et al. 2011) namun juga dapat menghalangi terjadinya ikatan hidrogen antar partikel pelet (Stelte et al. 2011).

Abu merupakan hasil sisa pembakaran yang terjadi pada suhu 575±25 oC. Kadar abu pada bagian meristem batang sawit memiliki nilai yang lebih rendah (2.52–3.16%) dibandingkan dengan bagian kulitnya (6.05%). Haygreen dan Bowyer (1987) menyebutkan bahwa terkonsentrasinya kandungan mineral pada bagian kulit menyebabkan kadar abu kulit lebih tinggi daripada bagian meristemnya. Konsentrasi kandungan mineral paling tinggi pada bagian meristem batang sawit adalah klorin (535

μg/g), kalsium (210 μg/g), magnesium (145 μg/g), dan natrium (22 μg/g) (Kosugi et al. 2010).

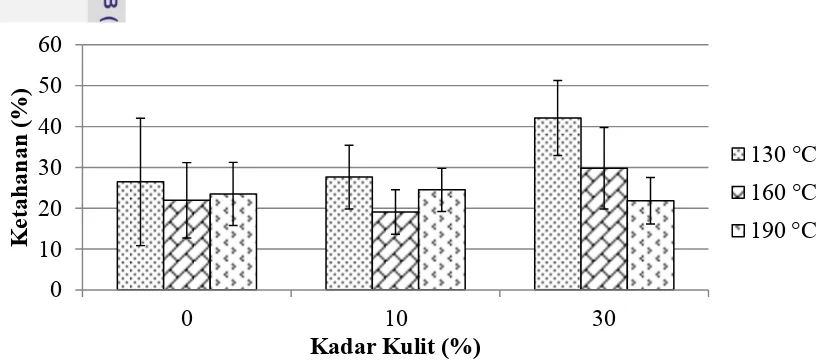

Karakteristik Pelet Batang Sawit Ketahanan Pelet

Karakteristik ketahanan pelet batang sawit dapat dilihat pada Tabel 3. Rerata nilai ketahanan pelet berkisar dari 19.05–42.11% (Gambar 3). Ketahanan pelet hasil penelitian ini (<70%) tidak memenuhi standar DIN EN 14961–2 A2 yang mensyaratkan

6

kadar lignin (31.60%) (Lee et al. 2013). Formulasi pelet mempengaruhi nilai ketahanannya sampai tingkat 40% (Thomas et al. 1997). Formulasi tersebut meliputi lignin, pati, gula, protein, lemak, dan ekstraktif (Kaliyan dan Morey 2009a).

Formulasi bahan dan suhu densifikasi, serta interaksi keduanya berpengaruh nyata terhadap ketahanan pelet (α = 0.05). Uji lanjut Duncan menunjukkan bahwa nilai ketahanan pelet berbeda pada masing-masing perlakuan kadar kulit dengan suhu densifikasinya.

Tabel 3 Uji wilayah berganda Duncan ketahanan pelet batang sawit

Perlakuan Kode Ketahanan (%)*

Formulasi Bahan

*Huruf yang berbeda menunjukkan nilai ketahanan yang berbeda nyata pada taraf 5%

Gambar 3 Karakteristik ketahanan pelet batang sawit

Formulasi bahan pada kadar kulit 30% menunjukkan ketahanan pelet paling tinggi dibandingkan dengan kadar kulit lainnya. Hal ini diindikasikan oleh tingginya kandungan lignin dalam pelet. Hasil ini sesuai dengan Lee et al. (2013) yang menyatakan tingginya kandungan lignin pada pelet yang terbuat dari Larix kaempferi (lignin = 31.60%, ketahanan = 98.54%) menghasilkan nilai ketahanan yang lebih tinggi dibandingkan dengan pelet yang terbuat dari Liriodendron tulipifera (lignin = 22.3%, ketahanan = 95.32%).

Densifikasi pelet pada suhu 130 oC menunjukkan nilai ketahanan pelet paling tinggi dibandingkan dengan pelet yang dibuat dengan suhu densifikasi lainnya dan nilai ketahanannya menurun dengan semakin tingginya suhu densifikasi. Hal serupa juga ditemukan pada briket corn stover dan switchgrass (Kaliyan dan Morey 2009c). Nilai ketahanan pelet dipengaruhi oleh suhu Tg (glass transition) lignin. Hasil dari beberapa penelitian menunjukkan suhu Tg lignin diketahui berkisar dari 52–117 oC (Kaliyan dan Morey 2009c), ~130 oC (Basu 2010), dan 100–144 oC (Tejado et al. 2007). Kaliyan dan Morey (2010) menyatakan densifikasi pada kisaran suhu diatas Tg membantu meningkatkan terdistribusinya perekat alami (lignin, pati, protein, dan lemak) dalam

7 pelet. Densifikasi pada suhu yang lebih tinggi yaitu ≥140 oC (Stefanidis et al. 2014) atau

≥150 oC (Kim et al. 2014) akan mendekomposisi lignin sehingga rekatannya berkurang atau tidak dapat berperan dengan baik.

Perekat dalam pelet batang sawit selain lignin yaitu gula dan pati. Kandungan pati dan gula dalam batang sawit masing-masing dapat mencapai 6.01–16.49% (Abe et al. 2013) dan 85.2–117.2 mg/ml (Yamada et al. 2010). Gula (Lamaming et al. 2014) dan pati (Lehmann et al. 2012) berkontribusi terhadap peningkatan ketahanan pelet.

Kadar ekstraktif batang sawit (7.63–9.25%) berkontribusi terhadap rendahnya nilai ketahanan pelet karena ekstraktif menghalangi terjadinya ikatan hidrogen antar partikel pelet (Stelte et al. 2011). Hasil penelitian Samuelsson et al. (2012) menunjukkan bahwa kadar ekstraktif dalam pelet >2.5% menurunkan nilai ketahanan di bawah tingkat 95%.

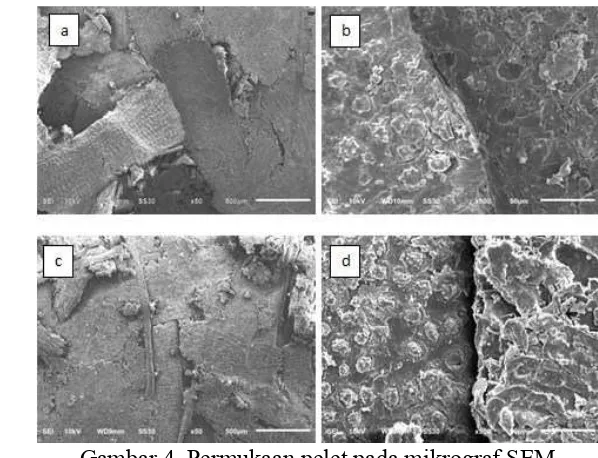

Pengaruh suhu densifikasi dan tekanan pellet mill yang tinggi dapat menyebabkan partikel bahan pelet saling mengunci sehingga pelet terhindar dari kekuatan daya lentingan setelah pengempaan (interlocking) (Kaliyan dan Morey 2010). Mikrograf SEM dapat menunjukkan bentuk ikatan antar partikel di dalam pelet (Gambar 4).

Gambar 4 Permukaan pelet pada mikrograf SEM

Pelet perlakuan formulasi K0 dengan suhu 190 oC, (a) perbesaran 50x (b) 500x

Pelet perlakuan formulasi K30 dengan suhu 190 oC, (c) perbesaran 50x (d) 500x

8

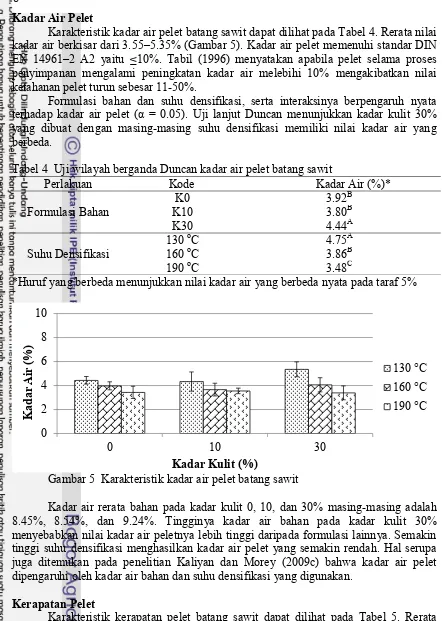

Kadar Air Pelet

Karakteristik kadar air pelet batang sawit dapat dilihat pada Tabel 4. Rerata nilai kadar air berkisar dari 3.55–5.35% (Gambar 5). Kadar air pelet memenuhi standar DIN EN 14961–2 A2 yaitu ≤10%. Tabil (1996) menyatakan apabila pelet selama proses penyimpanan mengalami peningkatan kadar air melebihi 10% mengakibatkan nilai ketahanan pelet turun sebesar 11-50%.

Formulasi bahan dan suhu densifikasi, serta interaksinya berpengaruh nyata terhadap kadar air pelet (α = 0.05). Uji lanjut Duncan menunjukkan kadar kulit 30% yang dibuat dengan masing-masing suhu densifikasi memiliki nilai kadar air yang berbeda.

Tabel 4 Uji wilayah berganda Duncan kadar air pelet batang sawit

Perlakuan Kode Kadar Air (%)*

*Huruf yang berbeda menunjukkan nilai kadar air yang berbeda nyata pada taraf 5%

Gambar 5 Karakteristik kadar air pelet batang sawit

Kadar air rerata bahan pada kadar kulit 0, 10, dan 30% masing-masing adalah 8.45%, 8.54%, dan 9.24%. Tingginya kadar air bahan pada kadar kulit 30% menyebabkan nilai kadar air peletnya lebih tinggi daripada formulasi lainnya. Semakin tinggi suhu densifikasi menghasilkan kadar air pelet yang semakin rendah. Hal serupa juga ditemukan pada penelitian Kaliyan dan Morey (2009c) bahwa kadar air pelet dipengaruhi oleh kadar air bahan dan suhu densifikasi yang digunakan.

Kerapatan Pelet

Karakteristik kerapatan pelet batang sawit dapat dilihat pada Tabel 5. Rerata nilai kerapatan pelet berkisar dari 525.56–855.23 kg/m3 (Gambar 6). Kerapatan pelet tersebut tergolong kerapatan rendah. Pelet seharusnya memiliki nilai kerapatan ≥1000 kg/m3 (DIN 51731) (Obernberger dan Thek 2004). Standar DIN EN 14961-2 A2 hanya mensyaratkan pada standar bulk density pelet ≥600 kg/m3.

9 Formulasi bahan dan suhu densifikasi, serta interaksinya berpengaruh nyata

terhadap kerapatan pelet (α = 0.05). Uji lanjut Duncan menunjukkan kadar kulit

0%yang dibuat dengan masing-masing suhu densifikasi memiliki nilai kerapatan yang berbeda.

Tabel 5 Uji wilayah berganda Duncan kerapatan pelet batang sawit

Perlakuan Kode Kerapatan (%)*

*Huruf yang berbeda menunjukkan nilai kerapatan yang berbeda nyata pada taraf 5%

Gambar 6 Karakteristik kerapatan pelet batang sawit

Formulasi bahan pada kadar kulit 0% menunjukkan nilai kerapatan paling tinggi dibandingkan dengan formulasi lainnya. Hal ini dimungkinkan oleh pengaruh semakin rendahnya kandungan ekstraktif dalam pelet. Tingginya kadar ekstraktif bahan akan mengurangi terjadinya ikatan hidrogen dalam pelet (Stelte et al. 2011).

Semakin tinggi suhu densifikasi menunjukkan kerapatan yang semakin tinggi. Hal tersebut diakibatkan oleh tekanan dan suhu densifikasi (Kaliyan dan Morey 2010) sehingga dapat meningkatkan kerapatan dan ikatan antar partikel pelet yang berdekatan.

Kadar Abu Pelet

Karakteristik kadar abu pelet batang sawit dapat dilihat pada Tabel 6. Rerata nilai kadar abu pelet berkisar dari 2.76–3.44% (Gambar 7). Kadar abu tidak memenuhi standar DIN EN 14961–2 A2 yang mensyaratkan nilai kadar abu ≤1.50%.

Suhu densifikasi pelet tidak berpengaruh nyata terhadap kadar abu pelet,

10

Tabel 6 Uji wilayah berganda Duncan kadar abu pelet batang sawit

Perlakuan Kode Kadar Abu (%)*

*Huruf yang berbeda menunjukkan nilai kadar abu yang berbeda nyata pada taraf 5%

Gambar 7 Karakteristik kadar abu pelet batang sawit

Hasil penelitian ini sesuai dengan Filbakk et al. (2011) yang menyatakan bahwa semakin tingginya proporsi kulit Pinus sylvestris dalam pelet menghasilkan kadar abu pelet yang semakin tinggi. Tingginya kadar abu pelet sangat dihindari karena dapat mengganggu sistem pembakaran, mengakibatkan terbentuknya slag, dan endapan sehingga perlu adanya perlakuan khusus seperti pembersihan abu secara rutin pada tungku pembakaran (Obernberger dan Thek 2004).

Nilai Kalor Pelet

Nilai kalor pelet batang sawit berkisar 17.89–19.14 MJ/kg (Tabel 7). Nilai kalor ini memenuhi standar DIN 14961-2 A2 yang mensyaratkan nilai kalor berkisar 16.3–19 MJ/kg.

Tabel 7 Karakteristik nilai kalor pelet batang sawit

Formulasi Bahan Kadar Kulit (%) Nilai Kalor (MJ/kg)*

K0 0 17.89–19.14

K10 10 18.07–18.37

K30 30 18.17–18.92

*Tiga kali ulangan

11 bervariasi pada kisaran nilai kalornya. Variasi kisaran nilai kalor juga ditemukan Telmo dan Lousada (2001) pada beberapa jenis softwood dan hardwood. Hal tersebut dimungkinkan oleh pengaruh perbedaan pada kandungan kimia (lignin, ekstraktif, selulosa, dan hemiselulosa) (Demirbas 2001) dalam pelet. Ferre et al. (2014) menyatakan bahwa nilai kalor berkorelasi dengan kandungan lignin (0.854), selulosa (0.582), ekstraktif (0.285), dan hemiselulosa (-0.220) dalam bahan.

Sifat Termal Batang Sawit

Analisis termal dilakukan pada dua sampel yaitu formulasi bahan pada kadar kulit 0 dan 30%. Hasil analisis termal TG–DTA dapat dilihat pada Gambar 8. Kurva masing-masing formulasi menunjukkan tiga tahap reaksi termal (kehilangan massa) yang sama pada suhu 30–600 oC.

(a) (b)

Gambar 8 Kurva TG–DTA batang sawit: formulasi bahan pada kadar kulit 0% (a) dan kadar kulit 30% (b).

Kehilangan massa dari batang sawit pada setiap tahapan dekomposisi dapat dilihat pada Tabel 8. Tahap pertama adalah terjadinya reaksi kehilangan massa ±5% pada suhu 105 oC yang merupakan reaksi hilangnya air dalam pelet (Yang et al. 2007; Pasangulapati et al. 2012).

Tahap kedua merupakan tahap terjadinya reaksi dekomposisi massa pelet sebesar 86–91%. Pada tahap ini dimungkinkan terjadi dekomposisi selulosa, hemiselulosa, dan lignin. Hal tersebut didukung oleh terjadinya reaksi termal eksotermik dan endotermik pada kurva DTA.

Pada kurva DTA, formulasi bahan pada kadar kulit 0% menunjukkan tiga reaksi eksotermik pada kisaran suhu 243–272 oC, 317–349 oC, dan 453–512 oC. Beberapa hasil penelitian menunjukkan bahwa pada masing-masing suhu tersebut merupakan reaksi dekomposisi hemiselulosa, selulosa, dan lignin (Basu 2010; Parthasarathy et al. 2013). Formulasi bahan pada kadar kulit 30% menunjukkan reaksi endotermik (217– 251 oC) dan eksotermik (333–354 oC). Reaksi endotermik terjadi akibat reaksi depolimerisasi (Acma et al. 2010) atau volatilisasi selulosa (Yang et al. 2007) sedangkan reaksi eksotermiknya merupakan reaksi dekomposisi hemiselulosa-selulosa. Perbedaan reaksi termal eksotermik dan endotermik kadar kulit 0 dan 30% terjadi akibat perbedaan pada kandungan kimia bahan.

12

inorganik dalam bahan baku berpengaruh terhadap sisa pembakaran (Parthasarathy et al. 2013). Semakin tinggi kadar zat inorganik dalam pelet menyebabkan sisa pembakarannya (abu) semakin tinggi.

Tabel 8 Analisis termal batang sawit

Keterangan Formulasi Sampel

Kadar kulit 0% Kadar kulit 30% Kehilangan massa (%)

Tahap 1 5.58 5.76

Tahap 2 90.87 86.84

Kisaran suhu kehilangan massa (oC)

Tahap 1 34–105 34–105

Tahap 2 210–450 210–450

Suhu konstan kehilangan massa (oC) >470 >470

Sifat termal batang sawit pada kurva TG–DTA diperoleh informasi sebagai acuan untuk proses densifikasi batang sawit. Densifikasi (pelet) biomassa sebaiknya dilakukan pada suhu <200 oC. Suhu ≥200 oC dapat mendekomposisi komponen pati (Jankovic 2013), hemiselulosa, dan lignin batang sawit. Hemiselulosa, pati, dan lignin dalam pelet berkontribusi terhadap peningkatan ketahanan pelet (Kaliyan dan Morey 2009c).

SIMPULAN DAN SARAN

Simpulan

Pelet yang dibuat pada kadar kulit 30% dengan suhu densifikasi 130 oC memiliki ketahanan paling tinggi. Scanning electron microscopy (SEM) menunjukkan bahwa pelet batang sawit memiliki ikatan partikel yang masih rendah diakibatkan rendahnya tekanan densifikasi. Kadar air dan nilai kalor pelet batang sawit memenuhi standar DIN 14961-2 A2. Sifat pembakaran pada masing–masing formulasi menunjukkan sifat dekomposisi yang sama. Pengamatan pada kurva DTA menunjukkan sifat pirolisis yang berbeda pada reaksi endotermik dan eksotermiknya. Dekomposisi hemiselulosa, selulosa dan lignin batang sawit secara berturut-turut terjadi pada kisaran suhu 243–272 oC, 317–349 oC, dan 453–512 oC.

Saran

13

DAFTAR PUSTAKA

Abe H, Murata Y, Kubo S, Watanabe K, Tanaka R, Othman S, Hashim R, Ramle SFM, Zhang C, Noshiro S, Mori Y. 2013. Estimation of the ratio of vascular bundles to parenchyma tissues in oil palm trunks using NIR spectroscopy. BioResources 8(2):1573-158.

Acma HH, Yaman S, Kucukbayrak S. 2010. Comparison of the thermal reactivities of isolated lignin and holocellulose during pyrolysis. Fuel Process. Technol. 9:759-764.doi:10.1016/j.fuproc.2010.02.009.

[ASABE] American Society of Agricultural and Biological Engineers Standards. 2003. Cubes, Pellets, and Crumbles – Definitions and Methods for Determining Density, Durability, and Moisture Content. St. Joseph (US): American Society of crops and cereal straws. Biosystem Engineering 112:151-159.doi:10.1016/j.biosystemseng.2012.03.012.

Chow P, Nakayama FS, Blahnik B, Youngquist JA, Coffelt TA. 2008. Chemical constituents and physical properties of guayule wood and bark. Ind. Crops Prod. 28:303–308.doi:10.1016/j.indcrop.2008.03.006.

Demirbas A. 2001. Relationships between lignin contents and heating values of biomass. Energy Convers. Manage. 42:183-188.

Dence CW. 1992. The determination of lignin. Di dalam: Lin SY, Dence CW, editor. Methods of Lignin Chemistry. New York (US): Springer-Verlag.

[DIN] Deutsches Institut fur Normung 51731. 1996. Testing of solid fuels—compressed untreated wood, requirements and testing. Jerman (DE): Deutsches Institut fur Normung.

[DIN EN] Deutsches Institut fur Normung European standards 14961-2. 2012. Solid biofuels – Fuel specification and classes – Part 2: Wood pellets for non-industrial use. Jerman (DE): Deutsches Institut fur Normung.

Dungani R, Jawaid M, Khalil HPSA, Jasni, Aprilia S, Hakeem KR, Hartati S, Islam MN. 2013. A review on quality enhancement of oil palm trunk waste by resin impregnation: future materials. BioResources 8(2):3136-3156.

Fasina OO. 2008. Physical properties of peanut hull pellets. Bioresour. Technol. 99:1259-1266. doi:10.1016/j.biortech.2007.02.041

14

remains from the greenhouses of Almería (Spain). Fuel 166:377-387.doi:10.1016/j.fuel.2013.08.023.

Filbakk T, Jirjis R, Nurmi J, Hoibo O. 2011. The effect of bark content on quality parameters of Scots pine (Pinus sylvestris L.) pellets. Biomass Bioenergy 35:3342-3349. doi:10.1016/j.biombioe.2010.09.011.

Haygreen JG, Bowyer JL. 1987. Hasil hutan dan ilmu kayu. Hadikusomo SA, penerjemah; Prawirohatmodjo S, editor. Yogyakarta (ID): Gadjah Mada University Press. Terjemahan dari: Forest Product and Wood Science, an Introduction.

Jankovic B. 2013. Thermal characterization and detailed kinetic analysis of Cassava starch thermo-oxidative degradation. Carbohydr. Polym. 95:621-629.doi:10.1016/j.carbpol.2013.03.038.

Kaliyan N, Morey RV. 2009a. A review of factors affecting strength and durability of densified biomass products. Biomass Bioenergy 33:337–359. doi:10.1016/j.biombioe.2008.08.005.

Kaliyan N, Morey RV. 2009b. Constitutive model for densification of corn stover and switchgrass. Biosyst. Eng. 104:47-63.doi:10.1016/j.biosystemseng.2009.05.006. Kaliyan N, Morey RV. 2009c. Densification characteristics of corn stover and

switchgrass. Trans. ASABE. 52(3):907-92.

Kaliyan N, Morey RV. 2010. Natural binders and solid bridge type binding mechanisms in briquettes and pelets made from corn stover and switchgrass. Bioresour. Technol. 10:1082-1090.doi:10.1016/j.biortech.2009.08.064.

Kim JY, Hwang H, Oh S, Kim YS, Kim UJ, Choi JW. 2014. Investigation of structural modification and thermal characteristics of lignin after heat treatment. Int. J. Biol. Macromol. 66:57-65.doi:10.1016/j.ijbiomac.2014.02.01.

Kosugi A, Tanaka R, Magara K, Murata Y, Arai T, Sulaiman O, Hashim R, Hamid ZAA, Yahya MKA, Yusof MNH, Ibrahim WA, Mori Y. 2010. Ethanol and lactic acid production using sap squeezed from old oil palm trunks felled for replanting. J. Biosci. Bioeng. 10 (3):322-325.doi:10.1016/j.jbiosc.2010.03.001.

Lamaming J, Hashim R, Sulaiman O, Sugimoto T, Sato M, Hiziroglu S. 2014. Measurement of some properties of binderless particleboards made from young and

old oil palm trunks. Measurement

47:813-819.doi:10.1016/j.measurement.2013.10.007.

Lee SM, Ahn BJ, Choi DH, Han GS, Jeong HS, Ahn SH, Yang In. 2013. Effects of densification variables on the durability of wood pelets fabricated with Larix kaempferi C. And Liriodendron tulipifera L. sawdust. Biomass Bioenergy 48:1-9.doi:10.1016/j.biombioe.2012.10.015.

Lehmann B, Schroder HW, Wollenberg R, Repke JU. 2012. Effect of miscanthus addition and different grinding processes on the quality of wood pelets. Biomass Bioenergy 44:150-159. doi:10.1016/j.biombioe.2012.05.009.

Obernberger I, Thek G. 2004. Physical characterisation and chemical composition of densified biomass fuels with regard to their combustion behaviour. Biomass Bioenergy 27:653-669.doi:10.1016/j.biombioe.2003.07.006.

Parthasarathy P, Narayanan KS, Arockiam L. 2013. Study on kinetic parameters of different biomass samples using thermo-gravimetric analysis. Biomass Bioenergy 58: 58-66.doi:10.1016/j.biombioe.2013.08.004.

15 Prawitwong P, Kosugi A, Arai T, Deng L, Lee KC, Ibrahim D, Murata Y, Sulaiman O, Hashim R, Sudesh K, Ibrahim WAB, Saito M, Mori Y. 2012. Efficient ethanol production from separated parenchyme and vascular bundle of oil palm trunk. Bioresour. Technol. 125:37-42.doi:10.1016/j.biortech.2012.08.136

Rabier F, Temmerman, Bohm T, Hartmann H, Jensen PD, Rathbauer J, Carrasco J, Fernandez M. 2006. Particle density determination of pellets and briquettes. Biomass Bioenergy 30:954-963.doi:10.1016/j.biombioe.2006.06.006.

Samuelsson R, Larsson SH, Thyrel M, Lestander TA. 2012. Moisture content and storage time influence the binding mechanisms in biofuel wood pellets. Appl. Energy 99:109-115.doi:10.1016/j.apenergy.2012.05.004.

Stefanidis SD, Kalogiannis KS, Iliopoulou EF, Michailof CM, Pilvachi PA, Lappas AA. 2014. A study of lignocellulosic biomass pyrolysis via the pyrolysis of cellulose, hemicellulose and lignin. J. Anal. Appl. Pyrolysis 105:143-150.doi:10.1016/j.jaap.2013.10.013.

Stelte W, Holm J, Sanadi A, Barsberg S, Ahrenfeldt J, Henriksen. 2010. A study of bonding and failure mechanisms in fuel pelets from different biomass resources. Biomass Bioenergy 35:910-918. doi:10.1016/j.biombioe.2010.11.003.

Tabil LG. 1996. Binding and pelleting characteristics of alfalfa [tesis]. Canada (US): University of Saskatchewan.

[TAPPI] Technical Association of Pulp and Paper Industry. 1998. TAPPI Test Methods. Atlanta (US): Tappi Press.

Tejado A, Pena C, Labidi J, Echeverria JM, Mondragon I. 2007. Physico-chemical characterization of lignins from different sources for use in phenol–formaldehyde

resin synthesis. Bioresour. Technol.

98:1655-1663.doi:10.1016/j.biortech.2006.05.042.

Telmo C, Lousada J. 2011. Heating values of wood pelets from different species. Biomass Bioenergy 35: 2634-2639.doi:10.1016/j.biombioe.2011.02.043.

Temmerman M, Rabier F, Jensen PD, Hartmann H, Bohm T. 2006. Comparative study of durability test methods for pellets and briquettes. Biomass Bioenergy 30:964-972.doi:10.1016/j.biombioe.2006.06.008.

Theerarattananoon K, Xu F, Wilson J, Ballard, Mckinney L, Staggenborg S, Vadlani P, Pei ZJ, Wang D. 2011. Physical properties of pellets made from sorghum stalk, corn stover, wheat straw, and big bluestem. Ind. Crops Prod. 33:325-332.doi:10.1016/j.indcrop.2010.11.014.

Thomas M, Zuilichem DG, Poel AFB. 1997. Physical quality of pelleted animal feed. 2. contribution of processes and its conditions. Anim. Feed Sci. Technol. 64:173-192.

Yang H, Yan R, Chen H, Lee DH, Zheng C. 2007. Characteristics of hemicellulose, cellulose and lignin pyrolysis. Fuel 86:1781-1788.doi:10.1016/j.fuel.2006.12.013. Yamada H, Tanaka R, Sulaiman O, Hashim R, Hamid ZAA, Yahya MKA, Kosugi A,

16

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 12 Januari 1992 di kota Pamekasan dari Bapak Asmuni dan Ibu Afiati Moradi, merupakan anak kedua dari tiga bersaudara. Pada tahun 2010 penulis lulus dari MA. Nurul Jadid Pondok Pesantren Nurul Jadid Paiton Probolinggo dan diterima IPB melalui jalur BUD (Beasiswa Utusan Daerah) Kementerian Agama RI di Departemen Hasil Hutan, Fakultas Kehutanan. Pada tahun 2013 penulis memilih bagian Kimia Hasil Hutan sebagai bidang minat studi tugas akhir. Selama menempuh pendidikan di Fakultas Kehutanan, penulis telah mengikuti beberapa kegiatan praktik lapang antara lain Praktik Pengenalan Ekosistem Hutan (PPEH) di daerah Ciremai Sukabumi pada tahun 2012, Praktik Pengelolaan Hutan (PPH) di Gunung Walat, KPH Cianjur, Taman Nasional Gunung Halimun Salak, dan PGT Sindangwangi pada tahun 2013, dan Praktik Kerja Lapang (PKL) pada tahun 2014 di PT. Solar Park, Wonosobo. Penulis aktif dalam berbagai organisasi sebagai ketua atau staf dan aktif mengikuti beberapa program seperti Program Kreativitas Mahasiswa (PKM) dan Sobat Bumi Pertamina Foundation.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan dari Institut Pertanian Bogor, penulis melaksanakan penelitian dan menyelesaikan skripsi yang