PRAKTIKUM METROLOGI INDUSTRI

1

SEMESTER GENAP 2012

–

2013

BAB I

PENDAHULUAN

1.1 Latar Belakang

Produk suatu proses permesinan mempunyai kualitas geometrik tertentu.

Kualitas yang dihasilkan sangat dipengaruhi oleh pengendalian mutu dan proses

manufakturnya. Mutu yang baik tidak saja tergantung pada proses manufaktur. Proses

produksi yang baik juga sangat ditentukan oleh penggunaan alat-alat ukur presisi

(tepat) dan akurat (teliti) serta cara pengukurannya pun harus sesuai dan benar.

Alat ukur presisi (tepat) dan akurat (teliti) merupakan suatu hal yang harus

dipenuhi guna menghasilkan pengukuran yang benar. Tentunya didukung oleh

kepiawaian mengukur si pengukur produk selama proses produksi berlangsung

hingga menghasilkan produk sesuai dimensi tertentu yang dikehendaki (jobshift). Di

dalam industri manufaktur hal tersebut biasanya dilakukan oleh bagian ahli produksi

sedangkan kontrol kualitas produk biasanya menjadi kewenangan Q.A (Quality

Assurance) atau biasanya disebut Laboratorium Metrologi.

Produk permesinan mempunyai kualitas produk tertentu yang selalu

membutuhkan pemerikasaan untuk memeriksanya diperlukan metrologi dalam arti

umum. Sedangkan metrologi industri adalah ilmu untuk melakukan pengukuran

karakteristik geometri atau komponen mesin dengan alat untuk cara yang tepat sesuai

dengan hasil pengukurannya dianggap sebagai hasil yang paling dekat dengan kondisi

geometri sesungguhnya dari komponen mesin tersebut.

Sebagai contoh, produk piston dan bearing. Apabila dua produk tersebut

tidak diproduksi dengan hati-hati dan sesuai standar pengukuran maka akan sangat

bebahaya sekali ketika terjadi losses pada saat digunakan oleh konsumen. Maka dari

itu sudah terlihat jelas betapa pentinggya kita mempelajari metrologi industri.

Di laporan kali ini dibahas mendetail mengenai pengertian dan pemahaman

mengenai mengukur. Terlebih lagi kita akan membahas atau melihat lebih jauh

tentang pengukuran di dalam metrologi ndustri yang sangat penting kegunaannya di

PRAKTIKUM METROLOGI INDUSTRI

2

SEMESTER GENAP 2012

–

2013

1.2 Tujuan Praktikum

Praktikum metrologi industri ini dibuat guna menunjang teori yang telah

sedang diberikan pada mata kuiah metrologi industri. Adapun tujuan utama dari

praktikum ini adalah

1. Mengenal alat ukur, mengetahui bagaimana cara menggunakan dan mengetahui

akan kemampuan dan sifat-sifat dari alat ukur tersebut.

2. Menetahui proses pengukuran dan hasil yang dicapai apakah memenuhi ketelitian

dan ketepatan dari proses pengukuran yang mencakup alat ukur, benda ukur, dan

operator akan lebih dipahami dengan melaksanakan praktikum ini.

3. Untuk mengetahui bagaimana perlakuan yang baku dan sesuai terhadap alat ukur

dengan pemeliharaan dan kalibrasi yang tepat.

4. Untuk memahami ilmu metrologi industri

5. Untuk mmengambil data statistika sehingga data yang kita ambil dapat dibaca oleh

pengamat.

6. Mengenal dan mengetahui bagaimana cara menggunakan ilmu statistika di

PRAKTIKUM METROLOGI INDUSTRI

3

SEMESTER GENAP 2012

–

2013

BAB II

DASAR TEORI

2.1 Instumentasi

2.1.1 Definisi Instrumentasi

Menurut Frankly W. Kirik dan Nicholas R. Rimboy pada tahun 1962

Instrumentasi adalah ilmu yang mempelajari tentang penggunaan peralatan atau

instrument untuk mengukur dan mengatur suatu besaran baik kondisi fisis

maupun kimia. Menurut Suparni Setyowati Rahayu Instrumentasi adalah

Penggunaan piranti ukur (instrumen) untuk menentukan harga besaran yang

berubah-ubah, yang seringkali pula untuk keperluan pengaturan besaran yang

perlu berada di batas-batas harga tertentu. Menurut Ir. H. Bimbing Atedi

Instrumentasi adalah bidang ilmu dan teknologi yang mencakup

perencanaan, pembuatan dan penggunaaninstrument atau alat ukur

besaran fisika atau sistem instrument untuk keperluan diteksi,

penelitian,pengukuran, pengaturan serta pengolahan data.

2.1.2 Fungsi Instrumentasi

Instrumentasi mempunyai fungsi sebagai berikut :

1. Sebagai Alat Ukur

Instrumentasi mendeteksi dan memberikan informasi tentang

besarnya nilai proses variabel yang diukur dari suatu proses industri,

misalnya tekanan, suhu, dan sebagainya. Sehingga dapat dipahami oleh

pengamat.

2. Instrumentasi Sebagai Alat Pengendalian

Instrumentasi berfungsi untuk mengendalikan jalannya proses agar

variabel proses yang sedang diukur dapat diatur dan dikendalikan tetap

pada nilai yang ditentukan.

3. Instrumentasi Sebagai Alat Pengaman

Instrumentasi sebagai alat ukur untuk memberikan tanda bahaya

PRAKTIKUM METROLOGI INDUSTRI

4

SEMESTER GENAP 2012

–

2013

yang diakibatkan oleh tidak berfungsinya suatu peralatan pada suatu

proses.

2.2 Pengukuran

2.2.1 Definisi Pengukuran

Pengertian pengukuran menurut para ahli :

1. Menurut Taufiq Rochim, pengukuran adalah membandingkan suatu besaran

referensi

2. Menurut Budi Hartono, pengukuran atau measurement merupakan suatu

proses kegiatan untuk menentukan kuantitas suatu yang bersifat numerik

3. Menurut Ahmed Sudrajat, pengukuran adlah proses pemberian angka tau

usaha memperoleh deskripsi numerik dari suatu tingkatan

4. Menurut Lien, pengukuran adalah sejumlah data yang dikumpulkan dengan

mengguanakan alat ukur yang objektif untuk keperluan analisa dan

interprestasi.

5. Menurut Suharsimi Arianto, pengukuran adalah membandingkan sesuatu

dengan suatu ukuran.

2.2.2 Fungsi Pengukuran

a. Untuk mengetahui dan mengamati dimensi suatu bahan yang telah diproduksi

atau di standarkan

b. Untuk keperluan analisi dan interprestasi

c..Proses menyebutkan dengan pasti angka-angka tertentu untuk

mendeskripsikan suatu produk

d. Merupakan proses untuk mendapatkan informasi besaran fisik tertentu dari

suatu alat ukur

2.2.3 Klasifikasi Pengukuran

A. Pengukuran Langsung

Pengukuran dengan mengguanakan alat ukur langsung dan hasil

PRAKTIKUM METROLOGI INDUSTRI

5

SEMESTER GENAP 2012

–

2013

Gambar 2.1 Penggaris Sumber : Anonymous 1, 2010

B. Pengukuran Tak Langsung

Pengukuran yang dilaksanakan dengan memakai beberapa jenis alat

ukur pembanding, standar dan alat ukur bantu, contohnya blok ukur.

Gambar 2.2 Blok Ukur Sumber : Anonymous 2, 2010

C. Pengukuran Kaliber Batas

Proses pemeriksaan untuk memastikan apakah objek ukur memiliki

harga yang teletak di dalam atau di luar daerah toleransi ukuran, bentuk dan

posisi, contohnya adalah kaliber go got go.

PRAKTIKUM METROLOGI INDUSTRI

6

SEMESTER GENAP 2012

–

2013

D. Pengukuran dan Pembagian Bentuk Standar

Disini sifatnya hanya membandingkan bentuk benda yang dibuat

dengan standar yang memang digunakan untuk hal pembanding.

2.2.4 Jenis-jenis Pengukuran

A. Pengukuran Linier

Proses pengukuran untuk mengetahui linier dari suatu benda kerja

yang belum diketahui ukurannya.

Gambar 2.4 Penggaris Sumber : Anonymous 4, 2010

B. Pengukuran Sudut

Proses pengukuran untuk mengetahui sudut yang terbentuk antara

satu titik dan dua titik lainnya.

Gambar 2.5 Mistar Sudut Sumber : Sudjimunadi, 1988 : 134

C. Pengukuran Ulir

PRAKTIKUM METROLOGI INDUSTRI

7

SEMESTER GENAP 2012

–

2013

Gambar 2.6 Mistar Ulir Sumber : Sudjimunadi, 1988 : 167

D. Kekasaran Permukaan

Proses permukaan dengan menggunakan suatu alat untuk mengetahui

suatu bentuk geometri kekasaran dari suatu permukaan.

Gambar 2.7 Profil Suatu Permukaan Sumber : Sudjimunadi, 1988 : 227

2.3 Metrologi dan Kontrol kualitas

2.3.1 Definisi Metrologi dan Kontrol kualitas

Metrologi adalah ilmu yang mempelajari tentang pengukuran geometris

suatu produk dengan cara dan alat yang tepat sehingga hasil pengukurannya

mendekati kebenaran dari keadaan yang sesungguhnya.

Kontrol kualitas merupakan pengendalian mutu suatu produk dengan

memastikan bahwa system dan alat-alat ukur berfungsi dengan baik pada proses

pengujian produksi dan mempunyai akurasi yang memadai.

Manfaat keduanya pada bidang teknik mesin adalah menentukan

geometris suatu produk yang baik dengan memastikan hasilnya presisi pada

PRAKTIKUM METROLOGI INDUSTRI

8

SEMESTER GENAP 2012

–

2013

2.3.2. Fungsi Metrologi dan Kontrol Kualitas

Fungsi metrologi :

1. Menganalisa karakteristik geometri yang ideal

2. Mengetahui standart pengukuran dan sistemnya.

3. Membuat gambaran melalui karakteristik suatu objek.

4. Menganalisa pelaksanaan pembuatan, penguji kualitas, dan factor terkait

lainnya.

Fungsi kontrol kualitas :

1. Untuk memperoleh hasil produksi yang presisi.

2. Untuk menentukan ketepatan.

3. Untuk memperoleh produk yang efisien dan tahan lama.

4. Memperkirakan hal-hal yang terjadi.

5. Pengendalian mutu produk.

2.3.3 Jenis – jenis Metrologi

A. Metrologi industri

Merupakan pengukuran mutu dengan melihat dari sisi geometris

dengan memastikan bahwa sistem pengukuran berfungsi dengan baik.

Penggunaan metrologi ini digunakan ketika menentukan kepresisian suatu

produk yang berkaitan dengan control kualitas.

B. Metrologi Legal

Pengukuran yang berhubumngan dengan pengaturan dan

pengembangan standart –standart pengukuran dan pemeliharaan suatu

produk. Biasanya pengukuran ini digunakan pada proses pemeliharaan

maintenance suatu produk seperti efektivitas dan efisiensi.

C. Metrologi Ilmiah

Ilmu metrologi yang berkaitan dan digunakan untuk pengembangan

keilmuan dan penelitian yang biasa digunakan di dunia pendidikan dan

keilmuan. Biasanya penggunaan metrologi ini pada dunia penelitian dan

PRAKTIKUM METROLOGI INDUSTRI

9

SEMESTER GENAP 2012

–

2013

2.4 Istilah Penting dalam Pengukuran

2.4.1 Ketelitian

Kesesuaian diantara beberapa data pengukuran yang sama yang

dilakukan secara berulang. Tinggi rendahnya tingkat ketelitian hasil suatu

pengukuran dapat dilihat dari harga deviasi hasil pengukuran. Alat yang

digunakan untuk ketelitian biasanya disebut vernier caliper atau jangka sorong.

2.4.2 Ketepatan

Ukuran kemampuan untuk mendapatkan hasil pengukuran secara

berulang dari pengulangan pengukuran yang dilakukan. Atau merupakan

perbedaan hasil pengukuran yang dilakukan secara berurutan dan diambil hasil

yang sesuai.

2.4.3 Ukuran Dasar

Merupakan dimensi atau ukuran nominal dari suatu obyek ukur yang

secara teoritis dianggap tidak mempunyai harga batas ataupun toleransi.

Walaupun harga sebenarnya dari obyek ukur tidak pernah diketahui, namun

secara teoritis di atas dianggap yang paling tepat.

2.4.4 Toleransi

Merupakan perbedaan ukuran dari kedua harga batas yang dihasilkan

sehingga dari perbedaan ukuran ini dapat diketahui dimana ukuran dari

komponen-komponen yang dibuat itu terletak.

PRAKTIKUM METROLOGI INDUSTRI

10

SEMESTER GENAP 2012

–

2013

2.4.5 Harga Batas

Ukuran atau dimensi maksimum dan minimum yang diizinkan dari

suatu komponen, di atas dan di bawah ukuran dasar. Pada pembahasan mengenai

statistik akan ada 2 harga batas yaitu harga batas atas dan harga batas bawah.

2.4.6 Kelonggaran

Kelonggaran merupakan perbedaan ukuran antara pasangan suatu

komponen dengan komponen lain di mana ukuran terbesar dari salah satu

komponen adalah lebih kecil dari pada ukuran terkecil dari komponen yang lain.

Gambar 2.9 Lubang dan Poros Sumber : Anonymous 5, 2011

2.5 Komponen Alat Ukur

Karakteristik dari alat-alat ukur inilah yang menyebabkan adanya perbedaan

antara alat ukur yang satu dengan yang lainnya. Karakteristik ini biasanya

menyangkut pada kontruksi dan cara kerjanya. Secara garis besar, sebuah alat ukur

mempunyai 3 komponen utama yaitu sensor, pengubah dan penunjuk.

2.5.1 Sensor

Sensor merupakan bagian dari alat ukur yang menghubungkan alat ukur

dengan benda atau objek ukur. Atau dengan kata lain sensor merupakan peraba

dari alat ukur sebagai peraba maka sensor ini akan kontak langsung dengan

benda ukur. Contoh dari sensor ini antara lain yaitu kedua ujung mikrometer,

PRAKTIKUM METROLOGI INDUSTRI

11

SEMESTER GENAP 2012

–

2013

2.5.2 Pengubah

Pengubah merupakan salah satu bagian dari alat ukur yang befungsi

sebagai penerus, pengubah atau pengolah semua isyarat yang diterima oleh

sensor. Dengan adanya pengubah inilah semua isyarat dari sensor diteruskan ke

bagian lain, yaitu penunjuk. Macam-macam pengubah berdasarkan cara

kerjanya, yaitu :

1. Pengubah Mekanis

Cara kerja pengubah mekanis berdasarka pada prinsip kinematis yang

melakukan perubahan gerak translai menjadi gerak rotasi atau sebaliknya.

Contohnya pada sistem roda gigi dan poros gigi.

Gambar 2.10 Pengubah Mekanis Sumber : Sudjimunadi, 1988 : 54

2. Pengubah Elektris

Cara kerja dari pengubah elektris berdasarkan pada prinsip kelistrikan

atau mengubah besaran fisik menjadi besaran listrik. Contohnya pada sistem

digital pada vernier caliper.

PRAKTIKUM METROLOGI INDUSTRI

12

SEMESTER GENAP 2012

–

2013

3. Pengubah Optis

Cara kerja dari pengubah optis berdasarkan pada prinsip optikal yang

berhubungan dengan lensa dan cahaya. Pengubah ini berfungsi untuk

membedakan berkas cahaya dari benda ukur sehingga terjadi bayangan maya

atau nyata. Contoh dari pengubah optis yaitu kaca pembesar dan mikroskop.

Gambar 2.13 Pengubah Optis Sumber :Sudjimunadi, 1988 : 64

4. Pengubah Pneumatis

Cara kerja dari pengubah pneumatis berdasarkan sistem pneumatis

yang memanfaatkan aliran udara. Dalam pengubah sistem pneumatis paling

tidak terdapat tiga komponen, yaitu :

- Sumber udara tekan

- Sensor sebagai pengubah

- Pengukur perubahan aliran udara

Ada dua macam pengubah pneumatis yang biasa digunakan, yaitu :

- Sistem Tekanan Balik

Pada sistem tekanan balik pengubah pneumatis ini bekerja

berdasarkan atas perubahan tekanan yang terjadi di dalam lubang

pengontrol dan ruang perantara yang diakibatkan oleh perubahan dari

benda ukur.

- Sistem Tekanan Aliran

Pada sistem kecepatan aliran pengubah pneumatis jenis bekerja

berdasarkan perubahan kecepatan aliran udara. Kecepatan aliran udara ini

dapat diukur menggunakan tabung gelas yang di dalamnya dilengkapi

PRAKTIKUM METROLOGI INDUSTRI

13

SEMESTER GENAP 2012

–

2013

Gambar 2.13 Pengubah Pneumatis Sumber : Sudjimunadi, 1988 : 64

2.5.3 Penunjuk

Penunjuk adalah bagian dari alat ukur yang berfungsi sebagai penunjuk

atau bagian yang menunjukkan besaran hasil pengukuran. Secara umum

penunjuk dibagi menjadi 2 macam, yaitu :

1. Penunjuk yang mempunyai skala

Penunjuk yang mempunyai susunan garis-garis yang dibuat secara

teratur dengan jarak garis yang tetap serta tiap garis mempunyai arti tertentu.

Dalam pembacaan skala biasanya dibantu dengan garis indeks atau jarum

penunjuk yang ber geser secara relatif terhadap skala.

2. Skala Berangka (Sistem Digital)

Penunjuk berangka tidak mempunyai susunan skala yang berbentuk

garis-garis, melainkan yang langsung mencantumkan harga hasil pengukuran

pada display digital. Dalam pembacaanpenunjuk berangka tidak diperlukan

alat bantu seperti indeks dan jaru penunjuk.

2.6 Sifat umum alat ukur

Semua alat ukur pasti mempunyai kekurangan dan kelebihan yang diakibatkan

dari sifat alat ukur itu sendiri. Secara umum sifat alat ukur dapat dibagi menjadi

berikut.

2.6.1 Rantai kalibrasi

Kalibrasi adalah pengecekan harga-harga yang ada pada skala ukur

dengan harga-harga standar atau harga sebenarnya. Sedangkan rantai kalibrasi

PRAKTIKUM METROLOGI INDUSTRI

14

SEMESTER GENAP 2012

–

2013

standarnya dan harga-harga standar tersebut juga dicocokkan dengan harga

standar yang tingkatannya lebih tinggi. Pemeriksaan alat ukur standar panjang

dapat dilakukan melalui rangkaian sebagai berikut :

Tingkat 1 : Pada tingkat ini kalibrasi alat ukur kerja dengan alat ukur standar

kerja.

Tingkat 2 :..Pada tingkatan yang kedua, kalibrasi dilakukan untuk alat

..ukur ...standar kerja terhadap alat ukur standar.

Tingkat 3 : Pada tingkat yang ketiga, dilakukan kalibrasi alat ukur standar

dengan alat ukur standar yang mempunyai tingkatan yang lebih

tinggi misalnya standar nasional.

Tingkat 4 : Pada tingkat terakhir ini dilakukan kalibrasi standar nasional

..dengan .standar meter internasional.

2.6.2 Kepekaan

Kepekaan alat ukur menyangkut masalah kemampuan dari alat ukur

untuk memonitor perbedaan yang kecil dari harga-harga yang diukur. Kepekaan

alat ukur berkaitan erat dengan mekanisme dari pengubahnya. Semakin teliti

pengubah mengelola isyarat dari sensor maka makin peka pula alat ukur

tersebut.

2.6.3 Kemudahan baca

Kemudahan baca berkaitan erat dengan sistem skala yang dibuat.

Kemampuan alat ukur untuk menunjukkan harga yang jelas pada skala ukur

dapat diartikan sebagai kemudahan baca alat ukur.

2.6.4 Histerisis

Dalam pengukuran benda ukur biasanya dilakukan secara

berulang-ulang dan pergerakan dua arah yaitu dari titik tertentu (tertinggi) menuju titik

rendah. Jika terjadi penyimpangan sewaktu dilakukan pengukuran dari titik

terendah (titik nol) sampai titik tertinggi (maksimum) dan sebaliknya maka alat

PRAKTIKUM METROLOGI INDUSTRI

15

SEMESTER GENAP 2012

–

2013

2.6.5 Kepasifan

Kepasifan adalah kelambatan gerak dari penunjuk alat ukur untuk

menunjukkan harga pengukuran. Hal ini terjadi sewaktu pengukuran yaitu

jarum penunjuk tidak bergerak sama sekali saat terjadi perbedaan harga yang

kecil ataupun besar yang artinya sensor alat ukur tidak menimbulkan perubahan

sama sekali pada penunjuk.

2.6.6 Pergeseran

Pergeseran adalah penyimpangan yang terjadi dari harga-harga yang

ditunjukkan pada skala atau yang tercatat pada kertas grafik padahal sensor

tidak melakukan perubahan apa-apa. Kejadian seperti ini sering disebut dengan

istilah pergeseran, banyak terjadi pada alat ukur elektris yang

komponen-komponennya sudah tua.

2.6.7 Kestabilan nol

Jarum penunjuk pada alat ukur yang sudah menunjukkan harga hasil

pengukuran benda ukur tidak kembali pada posisi nol lagi saat benda ukur

diambil. Hal inilah yang disebut dengan kestabilan nol alat ukur dan banyak

terjadi pada alat ukur sistem penggerak jarumnya sudah aus.

2.7 Karakteristik Geometrik dan Kualitas

2.7.1 Karakteristik Geometrik

Karakteristik geometris adalah sifat ukuran yang harus dipenuhi agar

komponen (mesin) dapat bekerja sesuai rencana. Misalnya pada dudukan poros

pompa sentrifugal dengan bantalan luncur. Diameter poros harus lebih kecil

dari diamter bantalan luncur dengan kelonggaran tertentu. Tidak boleh terlalu

besar atau terlalu kecil. Besaran kelonggaran tersebut tergantung ukuran poros

maupun lubang yang dalam hal ini merupakan karakteristik geometris bantalan.

Karakteristik geometrik ditentukan oleh si perancang yang dituangkan

dalam gambar teknik. Pada saat pembuatan, pembuat akan membuat produk

PRAKTIKUM METROLOGI INDUSTRI

16

SEMESTER GENAP 2012

–

2013

2.7.2 Karakteristik Kualitas

Karakteristik kualitas adalah hasil suatu proses yang berkaitan dengan

kualitas. Karakteristik kualitas dapat dibagi menjadi tiga karakteristik.

Pertama, karakteristik kualitas yang memiliki nominal yang menuju

nilai target yang tepat pada suatu nilai tertentu. Contoh dari karakteristik ini

seperti panjang, luas, berat, volume, dll.

Kedua, karakteristik kualitas yang memiliki sifat pencapaian

karakteristik jika semakin kecil (mendekati nol) maka semakin baik. Contoh

karakteristik ini adalah penyimpangan, waktu proses, kebisingan, dll.

Ketiga, karakteristik kualitas dengan sifat pencapaian karakteristik yang

semakin besar maka semakin bagus. Contoh dari karakterisrik ini adalah

kekuatan, efisiensi, ketahanan korosi, dll.

2.7.3 Perbedaan Karakteristik Geometris dan Kualitas

Kualitas geometris dan kualitas fungsional suatu komponen terdapat

hubungan yang sangat penting. Untuk mendapatkan kualitas fungsional yang

tepat maka kualitas geometris harus diperhatikan. Untuk mendapatkan

komponen-komponen yang berkualitas menurut si perancang maka pada proses

pembuatannya harus memperhitungkan kualitas fungsional dari komponen itu

sendiri.

2.8 Sistem dan Standar Pengukuran

2.8.1 Sistem Metrik

Sistem metrik telah dikembangkan oleh para ilmuan perancis sejak

tahun 1790-an. Sistem ini mendasarkan pada meter untuk pengukuran panjang

dan kilogram untuk pengukuran berat. Dari satuan meter dan kilogram ini

kemudian diturunkan unit satuan lain untuk mengukur luas, volume, kapasitas

dan tekanan. Sistem metrik secara resmi digunakan di semua negara di dunia

kecuali Amerika Serikat, Liberia, Myanmar dan Inggris.

Meter merupakan satuan dasar dalam sistem metrik. Satu meter

didefinisikan sebagai jarak antara dua goresan yang terdapat pada kedua ujung

PRAKTIKUM METROLOGI INDUSTRI

17

SEMESTER GENAP 2012

–

2013

disebut juga batang standar. Pada 1960, satu meter standar didefinisikan sebagai

jarak yang sama dengan 165076373 kali riak panjang gelombang cahaya merah

jingga yang dipancarkan oleh gas kripton.

Tabel 2.1 Besaran pokok beserta satuan-satuan dasar SI

Sumber: Anonymous 6 , 2011

Tabel 2.2 Besaran Turunan dan Satuannya

Sumber: Anonymous 7 , 2011

Pada tahun 1960, sistem metrik diresmikan menjadi sistem internasional

(SI). Sistem metrik diusulkan menjadi SI karena satuan-satuan dalam sistem ini

dihubungkan dengan bilangan pokok 10 sehingga lebih memudahkan dalam

PRAKTIKUM METROLOGI INDUSTRI

18

SEMESTER GENAP 2012

–

2013

Tabel 2.3 Nama Awalan untuk Membentuk Hasil Kali dengan Bilangan Dasar Sepuluh Bagi Satuan Standar

Sumber : Sudji Munadi , 1998 : 29

2.8.2 Sistem British

Berdasarkan pada satuan inchi pound dan detik sebagai dasar satuan

panjang, massa dan waktu. Kemudian berkembang menjadi satuan satuan lain

misalnya yard, mil, ounce gallon, feet, barrel dan sebagainya. Sistem british

digunakan di Amerika, Liberia, Myanmar dan Inggris.

Tabel 2.3 Satuan British

Sumber: Anonymous 7 , 2011

2.8.3 Konversi Satuan Metrik British

Ada 3 macam konversi yang sudah dilakukan, yaitu:

1. Konversi Secara Matematik

PRAKTIKUM METROLOGI INDUSTRI

19

SEMESTER GENAP 2012

–

2013

Caranya adalah sebagai berikut :

karena 1 meter = 1000 mm

maka 1 inchi = 0.0025400 x 1000

1 inchi = 25,4 mm (faktor konversi)

Contoh perhitungan lain :

1 HP = 746 watt

1 HP = 550 ft.lb/det, berarti

2. Konversi Dial Mesin

Konversi ini dilakukan pada dial yang terdapat pada mesin produksi

misalnya mesin bubut, frais dan sebagainya. Dengan demikian 1 unit mesin

dapat digunakan untuk membuat komponen-komponen baik dalam ukuran

inchi ( british) maupun dalam metrik.

Gambar 2.14 Dial Mesin

PRAKTIKUM METROLOGI INDUSTRI

20

SEMESTER GENAP 2012

–

2013

3. Konversi dengan Chart

Konversi ini berupa tabel yang ada angka-angka konversinya

sehingga mudah untuk menggunakannya karena hanya melihat tabel saja.

Dan tabel atau chart ini banyak terdapat pada pabrik-pabrik.

Tabel 2.5 Konversi Satuan

Sumber : Sudji Munadi, 1998 : 23

2.9 Suaian

2.9.1 Macam macam Suaian

a. Suaian Longgar (Clearance Fit)

Suaian longgar adalah suaian yang selalu akan menghasilkan

kelonggaran (clearance). Artinya, bila dua buah komponen disatukan maka

akan timbul kelonggaran, baik sebelum maupun sesudah dipasangkan. Hal

PRAKTIKUM METROLOGI INDUSTRI

21

SEMESTER GENAP 2012

–

2013

toleransi poros. Contoh suaian longgar adalah roda gigi lepas pada mesin

produksi.

b. Suaian Pas (Transition Fit)

Suaian pas adalah suaian yang dapat menghasilkan kelonggaran

atau kesesakan/kerapatan. Hal ini terjadi karena daerah toleransi lubang

dan daerah toleransi poros saling menutupi. Contoh suaian pas adalah

pasangan komponenpada poros transmisi.

c. Suaian Paksa (Interfence Fit)

Suaian paksa adalah suaian yang akan selalu menghasilkan

kerapatan atau kesesakan. Artinya, sebelum ataupun sesudah dua

komponen dipasangkan akan timbul kesesakan/kerapatan. Hal ini terjadi

karena daerah toleransi lubang selalu terletak di bawah daerah toleransi

poros. Contoh suaian paksa adalah ring bantalan peluru pada poros.

Gambar 2.15 Tiga jenis suaian dalam sistem basis poros dan sistem basis lubang.

Sumber : Sudjimunsdi, 1988 : 32

2.9.2 Pemilihan Sistem Suaian

Untuk pemilihan suaian sangatlatlah diperlukan karena selain kita bisa

memperhitungkan toleransi, kita juga bisa membuat pertimbangan untuk

masalah pembuatan, lamanya pembuatan dan kemungkinan terjadinya

kesalahan. Oleh karena itu, untuk memilih suatu sistem suaian perlu

dipertimbangkan faktor-faktor dibawah ini:

1. Macam atau bentuk pekerjaan,

PRAKTIKUM METROLOGI INDUSTRI

22

SEMESTER GENAP 2012

–

2013

3. Biaya untuk mendapatkan komponen-komponen yang bisa dibeli,baik di

pasar maupun di pabrik lain.

4. Biaya untuk pengadaan alat-alat potong dan alat-alat pengukuran.

5. Tingkat kemudahan ditinjau dari segi perencanaan, pengerjaan maupun

proses perakitannya.

2.9.3 Pemilihan Kualitas Suaian

Kualitas suaian mempengaruhi kualitas fungsional dari komponen atau

mesin yang dibuat. Tidak semua mesin memerlukan kualitas suaian yang

betul-betul teliti. Ada empat golongan besar dalam kualitas suaian yaitu:

1. Kualitas sangat teliti: khusus untuk komponen-komponen yang memiliki

sifat mampu tukar yang sangat tinggi. Biasanya dituntut pada suaian paksa.

2. Kualitas teliti: kebanyakan digunakan untuk membuat

komponen-komponen mesin perkakas, motor listrik dan sebagainya.

3. Kualitas biasa: digunakan untuk membuat batang-batang penggeser pada

rumah roda gigi, kopling, dan alat-alat transmisi lainnya.

4. Kualitas kasar: biasanya untuk komponen-kompenen yang tidak begitu

teliti, namun sifat mampu tukarnya masih tetap terjamin.

Dalam pemilihan kualitas suaian tidak dapat disama ratakan antara

semua komponen, hal tersebut dikarenakan tidak semua komponen

memerlukan kualitas suaian tertentu. Selain itu hal tersebut juga untuk

mengurangi jumlah biaya produksi.

2.9.4 Pemilihan Jenis Suaian

Telah dibicarakan bahwa maksud menentukan posisi dan besarnya

daerah toleransi adalah untuk memperoleh bermacam-macam jenis suaian,

baik yang suaiannya berdasarkan sistem basis lubang maupun sistem basis

poros. Adapun jenis-jenis toleransi yang dianjurkan untuk dipakai adalah

jenis-jenis toleransi menurut standar ISO nomor 1829–1975 yang dapat dilihat

PRAKTIKUM METROLOGI INDUSTRI

23

SEMESTER GENAP 2012

–

2013

Gambar 2.16 Jenis toleransi menurut standar ISO nomor 1829 – 1975 Sumber : Sudjimunadi, 1988 : 50

Catatan: simbol-simbol yang ada dalam kotak seyogyanya digunakan

terlebih dulu kalau hal ini memungkinkan. Lebih terinci lagi jenis suaian

tersebut dapat diuraikan sebagai berikut:

a. Suaian Kempa

Pemasangan komponen secara tetap dengan menggunakan mesin

press dan pasangan tidak dapat dilepas lagi. Pengerjaan untuk basis lubang

menggunakan H7/p6 (teliti). Contoh: rotor motor listrik dengan porosnya,

cincin gigi kuningan pada roda besi tulang, dan sebagainya.

b. Suaian tekan

Pemasangan komponen secara tetap dengan pukulan yang berat dan

pasangan dapat dilepas untuk keperluan reparasi. Pengerjaan untuk basis

lubang menggunakan H6/n5 dan H6/m5 (sangat teliti), H7/n6 dan H7/m6

(teliti) dan H8/n7 dan H8/m7 (biasa). Contoh: ring bantalan peluru pada

poros, dan sebagainya.

c. Suaian jepit

Pemasangan komponen secara tetap dengan pukulan ringan, dapat

dilepas tapi agak susah, biasanya diberi pasak penguat. Pengerjaan basis

lubang menggunakan H6/k5 (sangat teliti), H7/k6 (teliti) dan H8/k7 (biasa).

Contoh: pasangan komponen pada poros transmisi.

d. Suaian sorong

Untuk pasangan komponen yang tetap tapi sering dibongkar,

PRAKTIKUM METROLOGI INDUSTRI

24

SEMESTER GENAP 2012

–

2013

dikerjakan dengan H6/j5 (sangat teliti), H7/j8 (teliti) dan H8/j7 (biasa).

Contoh: roda gigi lepas pada mesin produksi.

e. Suaian lepas

Digunakan pada pasangan yang bergerak dengan sedikit pelumas.

Pengerjaan basis lubang dengan menggunakan H6/h5 (sangat teliti), H7/h6

(teliti), H8/h7 (biasa) dan H11/h11 (kasar). Contoh: pisau frais (cutter)

pada poros, bus senter tetap mesin bubut.

f. Suaian jalan teliti

Digunakan untuk pasangan-pasangan komponen yang dapat

bergerak tanpa ada goyangan. Pengerjaan basis lubang dengan

menggunakan H6/g5 (sangat teliti) dan H7/g6 (teliti). Contoh: kopling tak

tetap, roda gigi, geser pada rumahnya dan sebagainya.

g. Suaian jalan

Digunakan pasangan-pasangan komponen yang dapat bergerak

bebas walaupun masih tetap ada goyangan kecil. Pengerjaan basis lubang

dengan H7/f8 (teliti) dan H8/f8 (biasa). Contoh: Bantalan luncur.

h. Suaian jalan longgar

Digunakan untuk komponen-komponen yang bergerak/berputar

dengan kecepatan tinggi. Pasangan ini akan berfungsi dengan baik apabila

sistem pelumasannya juga baik. Pengerjaan basis lubang dengan H7/e8

(teliti), H8/e9 (biasa), dan H11/d11 (kasar).

i. Suaian longgar

Digunakan untuk poros dengan putaran dan beban yang tinggi,

putarannya lebih tinggi untuk poros yang digunakan pada suaian jalan

longgar. Kelonggarannya cukup besar untuk berjalannya system pelumasan

hidrodinamis sehingga menjamin adanya lapisan pelumas. Hal ini

diperlukan karena untuk menjaga keawetan dari pasangan komponen yang

memerlukan putaran tinggi. Basis lubang yang digunakan adanya H7/d9

(teliti), H8/d10 (biasa), H11/c11, H11/b11, dan H11/a11 (semuanya

PRAKTIKUM METROLOGI INDUSTRI

25

SEMESTER GENAP 2012

–

2013

Tabel 2.6 Jenis-Jenis Suaian

NO JENIS

SUAIAN

BASIS LUBANG CONTOH

1 Suaian

kempa

H7/p6 (teliti) rotor motor listrik

dengan porosnya

2 Suaian tekan H6/n5 dan H6/m5 (sangat

teliti), H7/n6 dan H7/m6 (teliti)

dan H8/n7 dan H8/m7 (biasa)

ring bantalan

peluru pada poros

3 Suaian jepit H6/k5 (sangat teliti), H7/k6

(teliti) dan H8/k7 (biasa)

pasangan

komponen pada

poros transmisi

4 Suaian

sorong

H6/j5 (sangat teliti), H7/j8

(teliti) dan H8/j7 (biasa)

roda gigi lepas

pada mesin

produksi

5 Suaian lepas H6/h5 (sangat teliti), H7/h6

(teliti), H8/h7 (biasa) dan

H11/h11 (kasar)

pisau frais

(cutter) pada

poros, bus senter

tetap mesin bubut

6 Suaian jalan

teliti

H6/g5 (sangat teliti) dan H7/g6

(teliti)

kopling tak tetap,

roda gigi

7 Suaian jalan H7/f8 (teliti) dan H8/f8 (biasa) Bantalan luncur

8 Suaian jalan

longgar

H7/e8 (teliti), H8/e9 (biasa),

dan H11/d11 (kasar)

Mesin perkakas

9 Suaian

longgar

H7/d9 (teliti), H8/d10 (biasa),

H11/c11, H11/b11, dan

H11/a11 (semuanya kualitas

kasar).

PRAKTIKUM METROLOGI INDUSTRI

26

SEMESTER GENAP 2012

–

2013

2.10 Kesalahan dalam Pengukuran

2.10.1 Definisi Kesalahan dalam Pengukuran

Kesalahan dalam pengukuran adalah perbedaan antara nilai

sebenarnya dari suatu pekerjaan pengukuran yang dilakukan oleh seorang

pengamat. Dalam pegukuran besaran fisis menggunakan alat ukur atau

instrument tidak akan mungkin didapat suatu nilai yang benar dan tepat,

namun selalu mempunyai ketidakpastian yang disebabkan oleh

kesalahan-kesalahan dalam pengukuran

2.10.2 Macam-macam Kesalahan dalam Pengukuran

1. Penyimpangan Yang Berasal dari alat ukur

Di muka telah disinggung adanya bermacam-macam sifat alat

ukur. Kalau sifat-sifat yang merugikan ini tidak diperhatikan tentu

akan menimbulkan banyak kesalahan dalam pengukuran. Oleh karena

itu, untuk mengurangi terjadinya penyimpangan pengukuran sampai

seminimal mungkin maka alat ukur yang akan dipakai harus di kalibrasi

terlebih dahulu. Kalibrasi ini diperlukan disamping untuk mengecek

kebenaran skala ukurnya juga untuk menghindari sifat-sifat yang

merugikan dari alat ukur, seperti kestabilan nol, kepasifan,

pengambangan, dan sebagainya.

2. Penyimpangan Yang Berasal dari benda ukur

Tidak semua benda ukur berbentuk pejal yang terbuat dari besi,

seperti rol atau bola baja, balok dan sebagainya. Kadang-kadang benda

ukur terbuat dari bahan alumunium, misalnya kotak-kotak kecil, silinder,

dan sebagainya. Benda ukur seperti ini mempunyai sifat elastis, artinya

bila ada beban atau tekanan dikenakan pada benda tersebut maka akan

terjadi perubahan bentuk. Bila tidak hati-hati dalam mengukur

benda-benda ukur yang bersifat elastis maka penyimpangan hasil pengukuran

pasti akan terjadi. Oleh karena itu, tekanan kontak dari sensor alat ukur

harus diperkirakan besarnya.

Di samping benda ukur yang elastis, benda ukur tidak elastis pun

tidak menimbulkan penyimpangan pengukuran misalnya batang besi

PRAKTIKUM METROLOGI INDUSTRI

27

SEMESTER GENAP 2012

–

2013

seperti pelat besi, poros-poros yang relatif panjang dan sebagainya.

Batang-batang seperti ini bila diletakkan di atas dua tumpuan akan terjadi

lenturan akibat berat batang sendiri. Untuk mengatasi hal itu biasanya

jarak tumpuan ditentukan sedemikian rupa sehingga diperoleh kedua

ujungnya tetap sejajar.

3. Penyimpangan Yang Berasal dari pengukur

3.1. Kesalahan Karena Kondisi Manusia

Kondisi badan yang kurang sehat dapat mempengaruhi

proses pengukuran yang akibatnya hasil pengukuran juga kurang

tepat. Jadi, kondisi yang sehat memang diperlukan sekali untuk

melakukan pengukuran, apalagi untuk pengukuran dengan

ketelitian tinggi.

3.2. Kesalahan Karena Metode Pengukuran yang Digunakan

Alat ukur dalam keadaan baik, badan sehat untuk

melakukan pengukuran, tetapi masih juga terjadi penyimpangan

pengukuran. Hal ini tentu disebabkan metode pengukuran yang

kurang tepat. Kesalahan ini timbul karena tidak tepatnya memilih

alat ukur, cara memegang dan meletakkan alat ukur pada benda kerja.

3.3. Kesalahan Karena Pembacaan Skala Ukur

Kurang terampilnya seseorang dalam membaca skala ukur

dari alat ukur yang sedang digunakan akan mengakibatkan banyak

terjadi penyimpangan hasil pengukuran. Kebanyakan yang terjadi

karena kesalahan posisi waktu membaca skala ukur. Jadi, faktor

manusia memang sangat menentukan sekali dalam proses

pengukuran.

4. Penyimpangan Yang Berasal dari lingkungan

Ruang laboratorium pengukuran atau ruang-ruang lainnya

yang digunakan untuk pengukuran harus bersih, terang dan teratur rapi

letak peralatan ukurnya. Ruang pengukuran yang banyak debu atau

kotoran lainnya sudah tentu dapat menganggu jalannya proses

pengukuran. Ruang pengukuran juga harus terang, karena ruang yang

PRAKTIKUM METROLOGI INDUSTRI

28

SEMESTER GENAP 2012

–

2013

membaca skala ukur yang hal ini juga bisa menimbulkan

penyimpangan hasil pengukuran. Oleh karena itu, pengaruh dari

PRAKTIKUM METROLOGI INDUSTRI

29

SEMESTER GENAP 2012

–

2013

BAB III

PRAKTIKUM METROLOGI INDUSTRI

3.1 Vernier Caliper

3.1.1 Tujuan Praktikum

Tujuan dari praktikum dengan vernier caliper adalah sebagai berikut:

1.Praktikan mengetahui dan paham standart pengukuran yang benar untuk

alat ukur vernier caliper

2.Praktikan mampu menggunakan vernier caliper dengan baik dan benar

3.Praktikan mampu membaca skala pengukuran baik secara teori maupun

aplikasi

4.Praktikan mampu melakukan kalibrasi pada vernier caliper

5.Praktikan dapat menghitung nilai ketelitian dari vernier caliper

3.1.2 Vernier Caliper

Vernier caliper adalah alat ukur linear serupa dengan mistar ukur.

Prinsip kerja vernier caliper sama dengan mistar ukur, yakni penggunaan

skala linier. Perbedaannya terlatak pada pengukuran objek ukur. Vernier

caliper merupakan instrumen pengukur yang sangat presisi. Vernier caliper

dapat mengukur sampai tingkat ketelitian 0,01 mm.

Macam-macam vernier caliper yaitu, vernier caliper berdasarkan

ketelitiannya yaitu vernier caliper dengan tingkat ketelitian 0.1 mm, 0.05 mm,

0.02 mm, 1/128 in dan 0.001 in. Fungsi vernier caliper yaitu untuk mengukur

linier, mengukur permukaan sisi luar, permukaan sisi dalam dan kedalaman

PRAKTIKUM METROLOGI INDUSTRI

30

SEMESTER GENAP 2012

–

2013

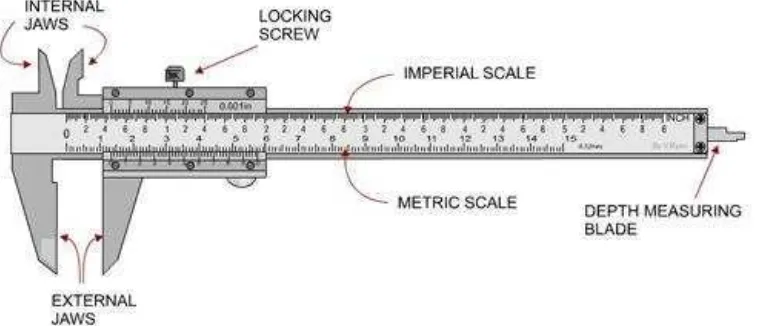

Gambar 3.1 Bagian-bagian Vernier Caliper Sumber : Anonymous 10, 2012

a. Fungsi dari bagian-bagian vernier caliper :

1. Rahang Sorong

Penumpu tetap benda kerja yang akan diukur. Rahang caliper

ditempelkan terlebih dahulu pada benda kerja yang akan diukur sebelum

rahang geser ditempelkan kemudian.

2. Internal Jaws

Terdiri dari rahang caliper dan rahang geser atas. Bagian ini

digunakan untuk mengukur bagian dalam suatu benda kerja seperti celah

pada benda atau diameter dalam silinder.

3. External Jaws

Terdiri dari rahang caliper dan rahang geser bawah. Bagian ini

digunakan untuk mengukur bagian luar suatu benda kerja seperti tebal

benda atau diameter luar poros.

4. Depth Measuring Blade

Digunakan untuk mengukur kedalaman suatu lubang atau celah.

5. Tuas Geser

Digunakan untuk menggeser rahang geser dan skala geser

sehingga menempel pada benda kerja yang diukur.

6. Lock Screw

Digunakan untuk mengunci rahang geser untuk dilakukan

PRAKTIKUM METROLOGI INDUSTRI

31

SEMESTER GENAP 2012

–

2013

[image:31.595.236.458.128.280.2]7. Skala Pengukuran

Gambar 3.2 Bagian Skala Pengukuran Sumber : Anonymous 11, 2012

- Skala Utama

Yaitu skala yang menunjukkan angka didepan koma.

- Skala Nonius

Yaitu skala pengukuran yang menunjukkan angka belakang koma.

Pada bagian atas terdapat skala satuan inchi, sedangkan bagian bawah

skala ukur dengan satuan mm.

b. Cara Pembacaan

Gambar 3.3 Jangka sorong dengan ketelitian 0.02 mm Sumber : Anonymous 12, 2009

Pada gambar diatas terbaca 49 skala utama = 50 skala nonius. Jadi

besarnya 1 skala nonius = 1/150 x 49 skala utama = 0.98. Maka, ketelitian

[image:31.595.232.432.492.615.2]PRAKTIKUM METROLOGI INDUSTRI

32

SEMESTER GENAP 2012

–

2013

sorong itu adalah 1 bagian skala utama dibagi jumlah skala nonius 1/50 =

[image:32.595.182.495.146.400.2]0.02 mm.

Gambar 3.4 Cara pembacaan Vernier Caliper Sumber: Modul Praktikum Metrologi Industri Universitas Brawijaya

Pada hasil pengukuran diatas :

a. Nilai ukur pada skala utama dinyatakan dengan garis pada skala

utama sebelah kiri terdekat dengan garis indeks (pada skala nonius).

b. Nilai ukur skala nonius dinyatakan dengan garis angka skala nonius

yang paling dekat jaraknya dengan garis indeks ( pada skala utama).

c. Lihat skala nonius dan skala utama yang sejajar kemudian kalikan

garis skala nonius yang sejajar tadi dengan ketelitian alat.

d. Tempatkan garis nol skala nonius dengan garis nol pada batang

utama jangka sorong.

PRAKTIKUM METROLOGI INDUSTRI

33

SEMESTER GENAP 2012

–

2013

3.1.3 Alat dan Bahan

[image:33.595.230.434.147.310.2]1. Benda Kerja

Gambar 3.5 Helical Gear

Sumber : Laboratorium Metrologi Industri Universitas Brawijaya

2. Vernier Caliper

- Merk : Hommel

- Type : INOX

- Tahun : 1986

- Ketelitian : 0.05 mm

[image:33.595.165.515.493.605.2]PRAKTIKUM METROLOGI INDUSTRI

34

SEMESTER GENAP 2012

–

2013

[image:34.595.241.431.120.260.2]3. Hand Gloves

Gambar 3.7 Hand Gloves

Sumber : Laboratorium Metrologi Industri Universitas Brawijaya

3.1.4 Kalibrasi Vernier Caliper

Kalibrasi vernier caliper bertujuan untuk mendapatkan titik nol sehingga

dapat meminimalisasi kesalahan dalam pengukuran. Sebelum digunkan alat

ukur vernier caliper tersebut, pastikan vernier caliper sudah terkalibrasi, Jika

belum maka langkah-langkah mengkalibrasi vernier caliper adalah

a. Rapatkan kedua permukaan rahang ukur

b. Longgarkan baut pada pelat skala nonius

c. Tempatkan garis nol skala nonius dengan garis nol pada batang utama

jangka sorong

d. Kencangkan kembali baut pada pelat skala nonius

3.1.5 Prosedur Pemakaian Vernier Caliper

1. Gunakan hand gloves.

2. Keluarkan vernier caliper dari tempatnya.

3. Bersihkan cairan pelumas dari alat ukur dengan kain yang telah disediakan.

4. Periksalah kelengkapan alat ukur.

5. Ambil vernier caliper dengan hati-hati.

6. Gerakkan rahang secara bebas dengan menggerakkan kekanan dan kekiri.

7. Jika belum bisa bergerak bebas, kendurkan pengunci sampai rahang dapat

bergerak dengan lancar.

8. Ukur benda kerja dengan menggerakkan rahang sampai menempel pada sisi

PRAKTIKUM METROLOGI INDUSTRI

35

SEMESTER GENAP 2012

–

2013

9. Kencangkan pengunci rahang agar skala yang dapat tidak berubah.

10. Baca nilai skala utama kemudian tambahkan nilai pada skala nonius

11. Catat nilai yang sudah terbaca.

12. Setelah selesai pengukuran bersihkan vernier caliper dan olesi vernier

caliper dengan oli.

13. Kembalikan vernier caliper ke tempat semula dengan rapih.

3.1.6 Gambar Spesimen

(Terlampir)

3.2 Micrometer Outside

3.2.1 Tujuan Praktikum

Tujuan dari pengukuran menggunakan micrometer outside adalah sebagai

berikut:

1. Agar praktikan mampu menggunakan micrometer outside dengan baik dan

benar

2. Agar praktikan mengetahui dan paham standar pengukuran yang benar untuk

alat ukur micrometer outside

3. Praktikan mampu membaca skala pengukuran baik secara teori maupun

praktek

4. Praktikan dapat melakukan kalibrasi micrometer outside

5. Praktikan dapat menghitung nilai ketelitian dari micrometer outside

3.2.2 Micrometer Outside

Alat ukur yang dapat mengukur dimensi luar dengan cara membaca jarak

antara dua muka ukur sejajar yang berhadapan, yaitu sebuah muka ukur tetap

yang terpasang pada satu sisi rangka berbentuk U, dan sebuah muka ukur

lainnya yang terletak pada ujung spindle yang dapat bergerak tegak lurus

terhadap muka ukur, dan dilengkapi dengan sleeve dan thimble yang

mempunyai graduasi yang sesuai dengan pergerakan spindle. Mikrometer luar

digunakan untuk ukuran memasang kawat, lapisan-lapisan, blok-blok dan

PRAKTIKUM METROLOGI INDUSTRI

36

SEMESTER GENAP 2012

–

2013

Gambar 3.8 Micrometer Outside Sumber : Anonymous 14, 2009

Bagian-Bagian Micrometer Outside:

1. Anvil

Penumpu tetap benda kerja yang akan diukur. Anvil

ditempelkan terlebih dulu pada benda kerja yang akan dikur sebelum

Spindle ditempelkan kemudian dengan memutar Thimble.

2. Spindle

Spindle adalah poros yang diputar melalui Thimble sehingga

bergerak maju atau mundur untuk menyesuaikan ukuran benda yang

diukur. Selanjutnya ujung Spindle akan menempel pada sisi lain dari

benda yang akan diukur.

3. Sleeve

Sleeve adalah poros berlubang yang berulir tempat Spindle dan

Thimble bergerak maju atau mundur.

1. Inner Sleeve

Inner Sleeve adalah bagian dalam dari Sleeve yang berulir yang

berpasangan dengan ulir Spindle.

2. Outer Sleeve

Outer Sleeve merupakan bagian luar Sleeve yang terdapat Skala

PRAKTIKUM METROLOGI INDUSTRI

37

SEMESTER GENAP 2012

–

2013

4. Thimble

Ujung kanan Digunakan untuk memutar maju Spindle ketika

masih belum berdekatan dengan benda yang akan diukur atau untuk

memutar mundur untuk melepaskan dari benda kerja yang diukur.Pada

bagian ujung kiri Spindle terdapat Skala Pengukuran yaitu Skala

Samping

[image:37.595.272.434.250.384.2]5. Skala Pengukuran

Gambar 3.9 Skala Pengukuran Sumber : Anonymous 15, 2010

Skala pengukuran pada Micrometer terdiri dari :

1. Skala Atas (A) menunjukkan ANGKA DI DEPAN KOMA.

2. Skala Bawah (B) menunjukkan nilai 0,50 mm dari Skala Atas.

3. Skala Samping (S) menunjukkan ANGKA DI BELAKANG

KOMA.

6. Ratchet Stopper

Digunakan untuk memutar Spindle ketika ujung Spindle sudah

mendekati benda kerja yang akan diukur dan kemudian untuk

mengencangkannya sehingga terdengar bunyi. Untuk memastikan

ujung Spindle sudah menempel dengan rapat pada benda kerja yang

diukur, Ratchet Stopper diputar sebanyak 2 ~ 3 putaran.

7. Pengunci Spindle (Lock Clamp)

Ketika ujung Spindle sudah menempel dengan benar dan

Ratchet Stopper sudah diputar 2 ~ 3 putaran (terdengar bunyi), Spindle

PRAKTIKUM METROLOGI INDUSTRI

38

SEMESTER GENAP 2012

–

2013

tidak bergeser ketika Micrometer dilepas dari benda kerja yang diukur

untuk dilakukan pembacaan hasil pengukuran.

8. Frame

Tangkai merupakan bagian dimana pada bagian inilah

Micrometer dipegang dengan tangan kiri (kecuali kidal) pada saat

penguuran dan dijepitkan pada ragum ketika dilakukan kalibrasi.

3.2.3 Alat dan Bahan

Alat dan bahan yang digunakan pada praktikum adalah

[image:38.595.232.434.314.428.2]1. Benda Kerja

Gambar 3.10 Mur

Sumber : Laboratorium Metrologi Industri Universitas Brawijaya

2. Mikrometer Outside

Merk : Mitutoyo

Type : 0 - 25 mm

Tahun : 1986

[image:38.595.155.474.393.700.2] Ketelitian : 0,01 mm

PRAKTIKUM METROLOGI INDUSTRI

39

SEMESTER GENAP 2012

–

2013

3. Hand Gloves

Gambar 3.12 Hand Gloves

Sumber : Laboratorium Metrologi Industri Universitas Brawijaya

3.2.4 Kalibrasi Micrometer Outside

Untuk mendapatkan hasil pengukuran yang akurat, maka alat ukur harus

dikalibrasi terlebih dulu sebelum digunakan untuk pengukuran. Kalibrasi pada

Micrometer adalah sebagai berikut :

1. Bersihkan alat ukur yang akan digunakan.

2. Tempatkan Micrometer pada Ragum dengan menjepitnya pada bagian

Tangkai Micrometer

3. Ambil Batang Kalibrasi yang sesuai Range-nya dan tempelkan salah satu

ujungnya pada Anvil. (Pada Micrometer dengan Spesifikasi Range 0 ~ 25

mm tidak menggunakan Batang Kalibrasi).

4. Putar Thimble sehingga unjung Spindle mendekati ujung lainnya dari Batang

Kalibrasi.

5. Putar Ratchet Stopper untuk mengencangkan Spindle hingga terdengar suara

sebanyak 2 ~ 3 putaran. (Pastikan posisi Batang Kalibrasi sudah benar atau

tidak miring).

6. Jika belum diposisi nol maka putar sleeve sampai menunjukkan posisi nol.

3.2.5 Prosedur Pemakaian Micrometer Outside

1. Gunakan hand gloves

2. Keluarkan micrometer outside dari tempatnya

3. Bersihkan cairan pelumas dari alat ukur dengan bahan yang telah

PRAKTIKUM METROLOGI INDUSTRI

40

SEMESTER GENAP 2012

–

2013

4. Periksa kelengkapan alat ukur serta bagian-bagiannya

5. Ambil micrometer outside dengan hati-hati

6. Gerakan poros ukur secara bebas dengan memutar gigi gelincir

7. Jika belum bisa bergerak bebas, kendurkan pengunci poros ukur sampai

poros ukur dapat bergerak dengan lancar

8. Periksalah apakah micrometer outside sudah didalam keadaan nol bila

range skalanya dari nol

9. Jika belum, kalibrasi terlebih dahulu dengan menggeser skala tetap dengan

menggunakan peralatan yanag sudah disediakan, diaman skala utama dan

skala nonius harus diangka nol

10. Kuncilah poros ukur micrometer outside agar skala yang didapatkan tidak

berubah

11. Jiak telah benar terkalibrasi, ukur benda kerja dengan menggerakkan poros

ukur menggunakan gigi gelincir sampai menempel pada sisi benda yang

diukur

12. Baca nilai skala utama kemudian tambahkan nila pada skala nonius

13. Catat nilai sudut terbaru

14. Setelah selesai pengukuran bersihkan micrometer outside

15. Kembalikan micrometer outside ketempat semula dengan rapi

3.2.6 Gambar Spesimen

(Terlampir)

3.3 Profile Projector

3.3.1 Tujuan Praktikum

1. Agar praktikan mampu menggunakan profile projector dengan baik dan

benar

2. Agar praktikan mengetahui dan paham standart pengukuran yang benar

untuk alat ukur profile projector

3. Praktikan mampu membaca skala pengukuran baik secara teori maupun

PRAKTIKUM METROLOGI INDUSTRI

41

SEMESTER GENAP 2012

–

2013

4. Agar praktikan memahami dan mampu melaksanakan pengukuran

dengan profile projector

5. Praktikan mampu melakukan kalibrasi profile projector

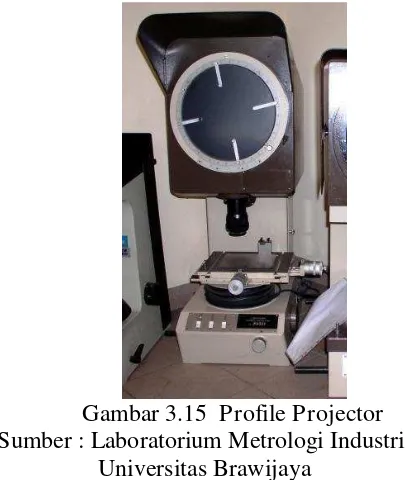

3.3.2 Profile Projector

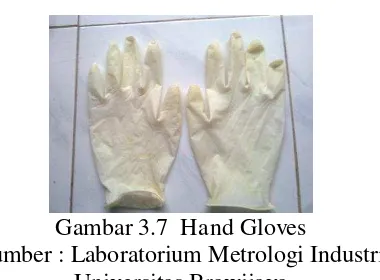

Profile projector merupakan alat ukur yang prinsip kerjanya

menggunakan sistem optis dan mekanis. Sistem optis digunakan untuk

memperbesar bayangan dari benda ukur. Sedangkan sistem mekanis

digunakan pada sistem pengubah mikrometernya. Bayangnan benda ukur

bisa dilihat pada layar dan hasil pengukuran (besarnya dimensi benda ukur)

bisa dilihat pada skala sudut. Dengan demikian, proyektor bentuk ini bisa

digunakan untuk mengukur bentuk, panjang dan mengukur sudut. Karena

komponen-komponen utamanya banyak menggunakan lensa maka benda

yang diukur dengan proyektor harus mempunyai bentuk dan ukuran dimensi

yang relatif kecil. Hal ini untuk menghindari rusaknya permukaan lensa

tempat meletakkan benda ukur. Alat ini memiliki ketelitian 1µm untuk

[image:41.595.156.524.458.623.2]pengukuran linier dan 1 menit untuk pengukuran sudut.

Gambar 3.13 Profile Projector

PRAKTIKUM METROLOGI INDUSTRI

42

SEMESTER GENAP 2012

–

2013

3.3.3 Alat dan Bahan

Alat dan bahan yang digunakan pada praktikum kali ini adalah

[image:42.595.253.442.168.286.2]1. Benda Kerja

Gambar 3.14 Poros Berulir Sumber : Laboratorium Metrologi Industri Universitas Brawijaya

2. Profile Projector

- Merk : Mitutoyo

- Type : PJ 311

- Tahun : 1986

- Ketelitian : 1µm (linier) dan 1 menit (sudut)

[image:42.595.231.434.467.707.2]PRAKTIKUM METROLOGI INDUSTRI

43

SEMESTER GENAP 2012

–

2013

3. Hand Gloves

Gambar 3.16 Hand Gloves

Sumber : Laboratorium Metrologi Industri Universitas Brawijaya

3.3.4 Kalibrasi Profile Projector

Kalibrasi profile projector untuk pengukuran sudut yaitu dengan cara

memutar skala piringan sehingga skala utama dan skala nonius segaris angka

nol masing-masing skala tersebut.

3.3.5 Prosedur Pemakaian Profile Projector

1. Gunakan hand gloves

2. Benda ukur diletakkan di bidang uji

3. Proyektor dinyalakan sehingga bayangan dari objek terlihat di display

lensa proyektor

4. Fokus dari proyektor disesuaikan sampai kelihatan jelas

5. Skala piringan diatur hingga skala utama dan nonius segaris pada angka

nol

6. Pengatur sumbu x-y, rotasi table dan garis silang pada kaca ke titik acuan

dari objek uji yang diukur

7. Memutar skala piringan hingga garis acuan berhimpit dengan bayangan

objek yang akan diukur

3.3.6 Gambar Spesimen

PRAKTIKUM METROLOGI INDUSTRI

44

SEMESTER GENAP 2012

–

2013

BAB IV

PEMBAHASAN

4.1 Vernier Caliper

4.1.1 Data Hasil Pengukuran

a. Data Kelompok

[image:44.595.160.458.224.413.2]Tabel 4.1 Data Hasil Pengukuran Diameter Luar Vernier caliper

Tabel 4.2 Data Hasil Pengukuran Diameter Dalam Vernier Caliper

PRAKTIKUM METROLOGI INDUSTRI

45

SEMESTER GENAP 2012

–

2013

Tabel 4.3 Data Hasil Pengukuran Kedalaman Vernier caliper

b. Data antar Kelompok

Tabel 4.4 Data Hasil Pengukuran Diameter Luar Vernier caliper

[image:45.595.158.461.337.525.2]PRAKTIKUM METROLOGI INDUSTRI

46

SEMESTER GENAP 2012

–

2013

Tabel 4.5 Data Hasil Pengukuran Diameter Dalam Vernier caliper

PRAKTIKUM METROLOGI INDUSTRI

47

SEMESTER GENAP 2012

–

2013

4.1.2 Perhitungan Data

a. Data Kelompok

a. Pengukuran Diameter Luar

Diameter rata-rata ̅

̅

̅ =26,36

Standar Deviasi (δ)

√ ̅

√

Simpangan baku rata-rata ( ̅)

̅ √

√ 0,018

Kesalahan Relatif (α)

̅

̅

Dengan mengambil resiko kesalahan α = 5%

Derajat bebas (db) = n-1= 10-1 =9

(

)

Interval penduga kesalahan presentase hasil engukuran

PRAKTIKUM METROLOGI INDUSTRI

48

SEMESTER GENAP 2012

–

2013

26,36

b. Pengukuran Diameter Luar

Diameter rata-rata ̅

̅

̅ =25,18

Standar Deviasi (δ)

√ ̅

√

Simpangan baku rata-rata ( ̅)

̅ √

√ 048

Kesalahan Relatif (α)

̅

̅

PRAKTIKUM METROLOGI INDUSTRI

49

SEMESTER GENAP 2012

–

2013

Dengan mengambil resiko kesalahan α = 5%

Derajat bebas (db) = n-1= 10-1 =9

2.262

Interval penduga kesalahan presentase hasil engukuran

25,12 25,23

c. Pengukuran Kedalaman

Diameter rata-rata ̅

̅

̅ =5,82

Standar Deviasi (δ)

√ ̅

√

PRAKTIKUM METROLOGI INDUSTRI

50

SEMESTER GENAP 2012

–

2013

Simpangan baku rata-rata ( ̅)

̅ √

√

Kesalahan Relatif (α)

̅

̅

Dengan mengambil resiko kesalahan α = 5%

Derajat bebas (db) = n-1= 10-1 =9

2.262

Interval penduga kesalahan presentase hasil engukuran

PRAKTIKUM METROLOGI INDUSTRI

51

SEMESTER GENAP 2012

–

2013

b. Data antar Kelompok

a. Pengukuran Diameter Luar

Diameter rata-rata ̅

̅

̅ =26,36

Standar Deviasi (δ)

√ ̅

√

Simpangan baku rata-rata ( ̅)

̅ √

√ 0.12

Kesalahan Relatif (α)

̅

̅

Dengan mengambil resiko kesalahan α = 5%

Derajat bebas (db) = n-1= 10-1 =9

(

)

Interval penduga kesalahan presentase hasil engukuran

PRAKTIKUM METROLOGI INDUSTRI

52

SEMESTER GENAP 2012

–

2013

26,36

b. Pengukuran Diameter Dalam

Diameter rata-rata ̅

̅

̅ =25,14

Standar Deviasi (δ)

√ ̅

√

Simpangan baku rata-rata ( ̅)

̅ √

√

PRAKTIKUM METROLOGI INDUSTRI

53

SEMESTER GENAP 2012

–

2013

Kesalahan Relatif (α)

̅ ̅

Dengan mengambil resiko kesalahan α = 5%

Derajat bebas (db) = n-1= 10-1 =9

2.262

Interval penduga kesalahan presentase hasil engukuran

24,58 25,70

c. Pengukuran Kedalaman

Diameter rata-rata ̅

̅

̅ =6,825

PRAKTIKUM METROLOGI INDUSTRI

54

SEMESTER GENAP 2012

–

2013

Standar Deviasi (δ)

√ ̅

√

Simpangan baku rata-rata ( ̅)

̅ √

√

Kesalahan Relatif (α)

̅

̅

Dengan mengambil resiko kesalahan α = 5%

Derajat bebas (db) = n-1= 10-1 =9

2.262

Interval penduga kesalahan presentase hasil engukuran

PRAKTIKUM METROLOGI INDUSTRI

55

SEMESTER GENAP 2012

–

2013

4.1.3 Analisa Statistik dan Grafik

4.1.3.1 Uji Normalitas

Pengukuran diameter luar

a. Hipotesis

H0 = Kesalahan pengukuran tidak terdistribusi normal

H1 = Kesalahan pengukuran terdistribusi normal

Dimana jika:

P value < 0.05 maka gagal tolak H0

P value > 0.05 maka tolak H0

[image:55.595.169.514.86.493.2]b. Grafik

Gambar 4.1 Probability Plot of Diameter Luar

c. Pembahasan

Berdasarkan data grafik yang ada, P-value = 0,01 yang berarti

P-value < 0,05. Dapat disimpulkan bahwa kesalahan pengkuran

terdistribusi normal sehingga data yang didapat juga

terdistribusi normal.

Pengukuran diameter dalam

a. Hipotesis

H0 = Kesalahan pengukuran tidak terdistribusi normal

H1 = Kesalahan pengukuran terdistribusi normal 26.50 26.45 26.40 26.35 26.30 26.25 26.20 99 95 90 80 70 60 50 40 30 20 10 5 1 diameter luar P e rc e n t Mean 26.37 StDev 0.05798 N 10 KS 0.427 P-Value <0.010

pengukuran diameter luar kel 12

PRAKTIKUM METROLOGI INDUSTRI

56

SEMESTER GENAP 2012

–

2013

Dimana jika:

P value < 0.05 maka gagal tolak H0

P value > 0.05 maka tolak H0

[image:56.595.204.516.87.384.2]b. Grafik

Gambar 4.2 Probability Plot of Diameter Dalam

c. Pembahasan

Berdasarkan data grafik yang ada , P-value = 0,159 yang berarti

P-value > 0,05. Dapat disimpulkan bahwa kesalahan

pengukuran tidak terdistribusi normal sehingga data yang

didapatjuga tidak terdistribusi normal. Hal ini disebabkan oleh

kondisi pengukur yang kurang sehat sehingga terjadi kesalahan

pembacaan skala ukur dan permukaan benda atau spesimen

tidak rata sehingga terjadi perbedaan data hasil pengukurannya.

Pengukuran kedalaman

a. Hipotesis

H0 = Kesalahan pengukuran tidak terdistribusi normal

H1 = Kesalahan pengukuran terdistribusi normal

Dimana jika:

P value < 0.05 maka gagal tolak H0

P value > 0.05 maka tolak H0

25.5 25.4 25.3 25.2 25.1 25.0 24.9 99 95 90 80 70 60 50 40 30 20 10 5 1 diameter dalam P e r c e n t Mean 25.18 StDev 0.1206 N 10 KS 0.219 P-Value >0.150

pengukuran diameter dalam kel 12

PRAKTIKUM METROLOGI INDUSTRI

57

SEMESTER GENAP 2012

–

2013

[image:57.595.213.520.89.310.2]b. Grafik

Grafik 4.3 Probability Plot of Kedalaman

c. Pembahasan

Berdasarkan data grafik yang ada, P-value = 0,093 yang berarti

P-value > 0,05. Dapat disimpulkan bahwa kesalahan

pengukuran tidak terdistribusi normal sehingga data yang

didapat juga tidak terdistribusi normal. Hal ini dikarenakan

kesalahan dari pemmbacaan skala ukur dan kedalaman dari

specimen yang tidak rata.

4.1.3.2 Uji Paired T

a. Pengukuran Diameter Luar

a. Hipotesis

H1 = Tidak ada perbedaan penyimpangan antara pengukuran

diameter luar antar kelompok

H0 = Ada perbedaan penyimpangan antara pengukuran

diameter luar antar kelompok

Dengan mengambil nilai α sebesar 5%.

Jika P-value < 0.05 maka H0 gagal di tolak

Jika P-value > 0.05 maka H0 ditolak

6.1 6.0 5.9 5.8 5.7 5.6 5.5 99 95 90 80 70 60 50 40 30 20 10 5 1 kedalaman P e rc e n t Mean 5.82 StDev 0.1229 N 10 KS 0.242 P-Value 0.093

pengukuran kedalaman kel 12

PRAKTIKUM METROLOGI INDUSTRI

58

SEMESTER GENAP 2012

–

2013

b. Grafik

Paired T-Test and CI: Diameter luar 12; Diameter luar 05

Paired T-Test and CI: C1, C9

Paired T for C1 - C9

N Mean StDev SE Mean

C1 10 26.365 0.058 0.018

C9 10 26.360 0.384 0.121

Difference 10 0.005 0.377 0.119

95% CI for mean difference: (-0.264, 0.274) T-Test of mean

difference = 0 (vs not = 0): T-Value = 0.04 P-Value = 0.967

Gambar 4.4 Boxplot of Differences Diameter Luar

PRAKTIKUM METROLOGI INDUSTRI

59

SEMESTER GENAP 2012

–

2013

Gambar 4.6 Histogram of Differences Diameter Luar

c. Pembahasan

Dari hasil perhitungan di dapatkan P-value sebesar 0,967

sehingga P-value lebih dari 0,05, oleh karena itu Ho diterima.

Maka dapat disimpulkan bahwa ada perbedaan penyimpanagn

pengukuran diameter luar antar kelompok. Hal ini dikarenakan

pengukur dari masing-masing kelompok terjadi kesalahan

metode pengukuran sehingga terjadi perbedaan penyimpangan.

b. Pengukuran Diameter Dalam

a. Hipotesis

H1 = Tidak ada perbedaan penyimpangan antara pengukuran

diameter luar antar kelompok

H0 = Ada perbedaan penyimpangan antara pengukuran

diameter luar antar kelompok

Dengan mengambil nilai α sebesar 5%.

Jika P-value < 0.05 maka H0 gagal di tolak

PRAKTIKUM METROLOGI INDUSTRI

60

SEMESTER GENAP 2012

–

2013

b. Grafik

Paired T-Test and CI: Diameter dalam 12; Diameter dalam 05

Paired T-Test and CI: C2, C10

Paired T for C2 - C10

N Mean StDev SE Mean

C2 10 25.1800 0.1206 0.0382

C10 10 25.1350 0.1248 0.0395

Difference 10 0.0450 0.1279 0.0404

95% CI for mean difference: (-0.0465, 0.1365) T-Test of mean

difference = 0 (vs not = 0): T-Value = 1.11 P-Value = 0.295

PRAKTIKUM METROLOGI INDUSTRI

61

SEMESTER GENAP 2012

–

2013

[image:61.595.207.534.337.557.2]Gambar 4.8 Individual Value Plot of differences Diameter Dalam

Gambar 4.9 Histogram of Differences Diameter Dalam

c. Pembahasan

Dari hasil perhitungan diadaptkan P-value sebesar 0,295

sehingga P-value lebih dari 0,05, oleh karena itu Ho diterima.

Maka dapat disimpulkan bahwa ada perbedaan penyimpangan

pengukuran diameter dalam antar kelompok. Hal ini

pengukuran diameter dalam terjadi kesalahan metode