PENGARUH KADAR MAGNESIUM TERHADAP DENSITAS, KEKERASAN (HARDNESS) DAN KEKUATAN TEKAN ALUMINIUM

ALLOY FOAMYANG MENGGUNAKAN CaCO3SEBAGAIBLOWING AGENT

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

WICAHYA INDRA AGUSTIAN NIM. 070401006

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena atas rahmat dan karunia-Nyalah penulis dapat menyelesaikan skripsi ini yang berjudul“PENGARUH PENAMBAHAN MAGNESIUM TERHADAP DENSITAS, KEKERASAN (HARDNESS) DAN KEKUATAN TEKAN

ALUMINIUM ALLOY FOAMYANG MENGGUNAKAN

CaCO3SEBAGAIBLOWING AGENT”.

Skripsi ini disusun untuk memenuhi syarat menyelesaikan Pendidikan Strata-1 (S1) pada Departemen Teknik Mesin Sub bidang Proses Produksi, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan skripsi ini tidak sedikit kesulitan yang dihadapi penulis, namun berkat dorongan, semangat, do’a, dan bantuan baik materiil, moril, maupun spiritual dari berbagai pihak akhirnya kesulitan itu dapat teratasi. Untuk itu sebagai manusia yang harus tahu terimakasih, dengan penuh ketulusan hati penulis mengucapkan terimakasih yang tak terhingga kepada :

1. Bapak Dr –Ing, Ir. Ikhwansyah Isranuri selaku Dosen pembimbing sekaligus Ketua Jurusan Departemen Teknik Mesin yang dengan penuh kesabaran telah memberikan bimbingan dan motivasi kepada penulis. 2. Kedua orang tua penulis, Agus Ali, S.S dan Sulistiyani, adik serta abang

penulis M. Ilan Jauhari dan Ella Agustian, yang tidak pernah putus-putusnya memberikan dukungan, do’a serta kasih sayangnya yang tak terhingga kepada penulis.

3. Bapak Suprianto, ST, MT yang telah banyak memberikan saran dan masukan kepada penulis selama proses penelitian dan penulisan laporan. 4. Seluruh staf pengajar dan staf tata usaha Departemen Teknik Mesin, yang

telah membimbing serta membantu segala keperluan penulis selama penulis kuliah.

Palvis Syafri serta semua rekan mahasiswa Teknik Mesin yang telah mendukung dan memberi semangat kepada penulis.

6. Asisten dan Laboran Lab. Proses Produksi yang selalu memberikan dukungan serta semangat kepada penulis dalam mengerjakan tugas akhir ini.

7. Tim NVC Research Center Departemen Teknik Mesin khususnya abangda Fadly A.K Nst. ST, Felix Asade, Rahman dan Batara GD. Srg yang banyak membantu selama penelitian.

8. Olive Arsenally yang selalu menginspirasi dan memberikan semangat serta dukungan kepada penulis.

Penulis meyakini bahwa tulisan ini masih jauh dari sempurna. Oleh karena itu penulis akan sangat berterimakasih dan dengan senang hati menerima saran, usul, dan kritik yang membangun demi tercapainya tulisan yang lebih baik. Akhir kata penulis berharap semoga tulisan ini dapat memberi manfaat kepada pembaca, Terima kasih.

Medan, September 2012

ABSTRACT

The current state of the art with regards to the production of metallic foams is reviewed, with melt-based processes identified as the most promising for cost-effective large-scale production. The potential for metal carbonates as an alternative to currently-used titanium hydride foaming agents is explored, with calcium carbonate identified as the most suitable. Characteristic features of the compressive deformation of metallic foams based on magnesium as alloying agent are described in the context of use as an impact-absorbing material, from the experiment has knowncompressive strength aluminium for each 4% Mg, 6% Mg and 8% Mg is 38.95 MPa, 45.19 MPa and 50.82 Mpa. And density for each composition is 2.62 gr/cm3, 1.94 gr/cm3and3.44gr/cm3. Research about magnesium contained on alluminium alloy persue to investigating influenced for mechanical strength and phisical charcter of aluminium foam product, and make some variable for magnesium content having involved in strentgh of product and phisical characterization. By the product of aluminium foam investigated that aluminium with 4 % content of Mg have good cells rather than aluminium with 6 % and 8 % content of Mg.

ABSTRAK

Produksi aluminium foam dengan menggunakan kalsium karbonat sebagai

blowing agent melalui metode melt based processmenjanjikan pembuatan aluminium dengan skala besar yang murah. Kalsium karbonat sangat berpotensi untuk menggantikan titanium hidrida karena terbukti memiliki kesesuaian, karakteristik deformasi tekan dari aluminium foam dengan magnesium sebagai alloying agent dijelaskan dalam konteks sebagai material peredam impak, dari hasil pengujian diketahui gaya tekan untuk aluminium dengan 4% Mg, 6% dan 8% adalah 38.95 MPa, 45.19 MPa dan 50.82 Mpa. Sedangkan densitas untuk setiap komposisi adalah 2.62 gr/cm3, 1.94 gr/cm3 and3.44gr/cm3.Penelitianini bertujuan untuk meneliti bagaimanamagnesiumyang terkandungpada paduanaluminiummempengaruhi kekuatanmekanik dansifat fisis produkbusa aluminium, dan membuatbeberapa variabeluntuk kadarmagnesium yang dapat jugamempengaruhi kekuatan produksertasifatfisis. Dari produk yang dihasilkan diketahui bahwa aluminium dengan kadar Mg 4% memiliki sel yang lebih baik apabila dibandingkan dengan aluminium dengan kadar Mg 6% dan 8%.

DAFTAR ISI

1.2.2. Tujuan Khusus Peneliti ... 5

1.3. Manfaat Penelitian ... 5

1.4. Ruang lingkup penelitian ... 6

1.5. Batasan Masalah ... 7

1.6. Sistematika Penulisan ... 8

BAB II TINJAUAN PUSTAKA 2.1. Aluminium ... 8

2.1.1. Kandungan Atom atau Unsur ... 10

2.1.2. Sifat-sifat Teknis Aluminium ... 11

2.2. Magnesium ... 12

2.2.1. Pembuatan Magnesium ... 14

2.3. Paduan Aluminium – Magnesium ... 16

2.4. Logam Busa (Metal Foam) ... 17

2.1.1. Penambahan Gas Secara Langsung ... 20

2.1.3. Solid-Gas Eutectic Solidification (Gasar) ... 23

2.1.4. Metode Kompaksi Antara Serbuk Aluminium Dengan Bowing Agent ... 24

2.1.5. Foaming of Ingots Containing Blowing Agents (Formgrip) ... 25

2.2. Senyawa Penghasil Gas (Blowing Agent) ... 26

2.2.1. Titanium Hidrida (TiH2) ... 27

2.2.2. Kalsium Karbonat (CaCO3) ... 28

2.2.3. Dolomite (CaMg(CO3)2) ... 29

2.2.4. Zirkonium Hidrida (ZrH2) ... 29

2.3. Tahapan Pembentukan Struktu Foam ... 30

2.3.1. Pertumbuhan Sel ... 30

2.3.2. Faktor yang Mempengaruhi Stabilitas Foam ... 31

2.3.2.1. Difusi Gas ... 31

2.3.2.2. Pengaturan Sel ... 32

2.3.2.3. Viskositas ... 32

2.3.2.4. Tegangan Permukaan ... 33

2.3.2.5. Oksidasi pada Aluminium ... 33

2.4. Karakteristik Mekanik pada Aluminium Foam ... 34

2.4.1. Tingkat Skala ... 34

2.4.2. Deformasi Tarik dan Tekan ... 35

2.4.3. Deformasi Metal Foam pada Pembebanan Tekan ... 36

2.4.3.1. Sifat pada Regangan Rendah ... 36

2.4.3.2. Keluluhan dan Plastisitas Metal Foam ... 37

2.4.4. Modus Kegagalan Getas dan Ulet ... 39

2.4.5. Modus Kegagalan untuk Energy Absorber ... 40

2.5.1. Aplikasi Struktur Ringan ... 42

2.5.2. Penyerap Energi Mekanik (Impak) ... 43

2.5.3. Pengontrol Panas ... 44

2.6. Uji Kekerasan (Hardness Test) ... 45

2.6.1. Brinnel (HB/BHN) ... 46

2.6.2. Rockwell (HR/RHN) ... 47

2.6.3. Vickers (HV/VHN) ... 50

2.6.4. Micro Hardness (Knoop Hardness) ... 52

BAB III METODOLOGI PENELITIAN 3.1. Tempat dan Waktu ... 53

3.2. Bahan, Peralatan dan Metode ... 53

3.2.1. Bahan ... 53

3.2.2. Alat ... 56

3.2.3. Metode ... 61

3.3. Diagram Alir Penelitian ... 70

BAB IV ANALISA DAN PEMBAHASAN 4.1. Analisa Proses Foaming Produk Aluminium Magnesium Foam Dengan Blowing Agent CaCO3 ... 71

4.1.1. Pola Struktur Hasil Foaming ... 72

4.2. Analisa Kadar Mg pada Aluminium Foam Terhadap Densitas Produk ... 73

4.3. Analisa Kadar Mg paad Alumninium Foam Terhadap Kekuatan Tekan (Compressive Strength) ... 76

4.3.1. Analisa Patahan pada Sel Aluminium Foam Akibat Pembebanan Tekan ... 80

4.4. Analisa Kadar Mg Terhadap Kekerasan (Hardness) Aluminium Foam ... 84

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 88

5.2. Saran ... 90

DAFTAR PUSTAKA ... 91

DAFTAR GAMBAR

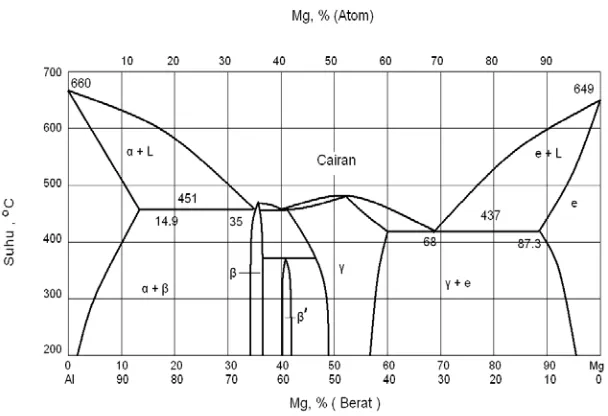

Gambar 2.1 : Diagram fasa magnesium ... 14

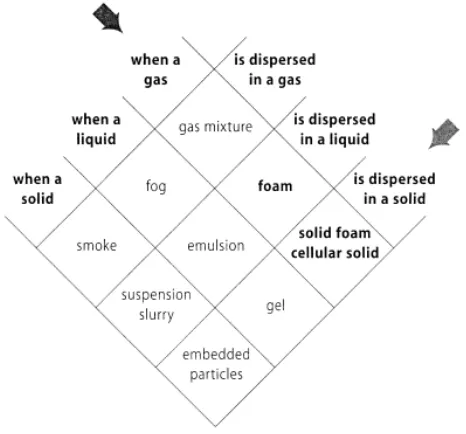

Gambar 2.2 : Diagram klasifikasi koloid berdasarkan fasa-fasa pembentuknya foam ... 17

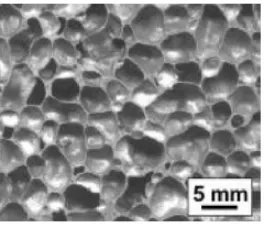

Gambar 2.3 : Struktur dalam Metal Foam ... 18

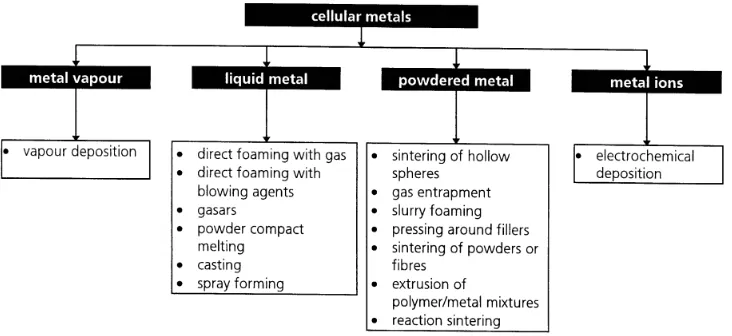

Gambar 2.4 : Skema beberapa metode pembuatan metal foam ... 19

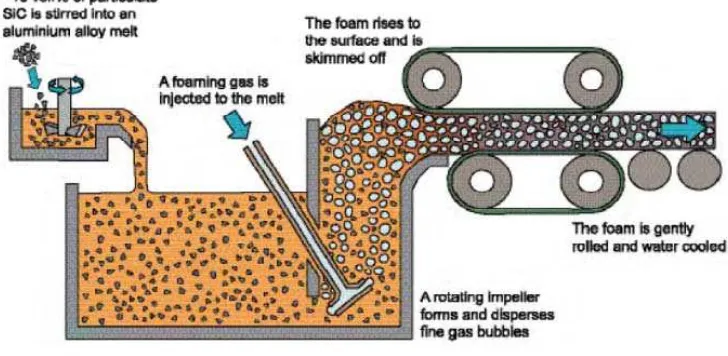

Gambar 2.5 : Skema proses penambahan gas secara langsung ... 20

Gambar 2.6 : Rentang ukuran dan fraksi foam yang diperbolehkanuntuk metal foam ... 21

Gambar 2.7 :Skema Proses foaming secara langsungdengan penambahan gas-releasing powders ... 22

Gambar 2.8 : Rute proses aluminium foam dengan pembekuan eutectic dari Solid-Gas; dan hasil proses ... 24

Gambar 2.9 : Prinsip Metode kompaksi antara serbuk Aluminium dengan blowing Agent ... 25

Gambar 2.10 : Rute Proses Formgrip dan penampang melintang dari produknya ... 26

Gambar 2.11 : skema pertumbuhan struktur sel dengan ρ*/ ρ berkurang selama pengembangan logam cair dengan menggunakan foaming agent yang terdispersi. ... 30

Gambar 2.12 : Terminologi dan notasi struktur sel ... 31

Gambar 2.13 : Kelarutan H2 didalam paduan Al-Si sebagai fungsi dari konsentrasi Si. ... 32

Gambar 2.14 : Efek dari tegangan permukaan pada batas sisi yang datar ... 33

Gambar 2.15 : Skema kurva tegangan regangan pada deformasi tahap awal untuk metal foam dengan pori tertutup ... 36

Gambar 2.18 : Skema kurva tegangan regangan untuk: a) foam ideal, b) foam yang mengalami kegagalan getas, dan c) foam dengan work hardening yang luas. Daerah efektif saat penyerapan energi mekanik terjadi pada bagian kelabu sebelum mencapai

pembebebanan tekan kritis σe ... 40

Gambar 2.19 : Struktur Kompleks dari Aluminium Foam ... 41

Gambar 2.20 : Diagram Sifat serta Aplikasi Aluminium Foam ... 42

Gambar 2.21 : (a) Pelat Aluminium Foam Sandwich (AFS) (b) Penggunaan Pelat AFS pada Lifting Arm (c) Prototipe Engine Mounting Bracket BMW ... 43

Gambar 2.21 : Prototipe Crash Absorber ... 44

Gambar 2.22 : Dua jenis Heat Exchanger yang Terbuat dari Open Cell Foam (gambar diambil dari ERG Aerospace) ... 45

Gambar 2.23 : Pengujian Brinnel dan perumusan untuk pengujian Brinnel ... 48

Gambar 2.24 : Pengujian Rockwell ... 48

Gambar 2.25 : Prinsip kerja metode pengukuran kekerasan Rockwell ... 51

Gambar 2.26: Pengujian Vickers dan bentuk indentor Vickers ... 52

Gambar 2.27 : Bentuk indentor Knoop ... 54

Gambar 3.1 : Aluminium Ingot ... 54

Gambar 3.2 : CaCO3 Powder ... 55

Gambar 3.3 : Aluminium Powder ... 56

Gambar 3.4: Magnesium ... 57

Gambar 3. 5 : Drum Mixer ... 57

Gambar 3.6 : Furnace ... 58

Gambar 3.7 : Cawan Lebur (Crucible) ... 59

Gambar 3.8 : Blower ... 59

Gambar 3.10: Timbangan ... 61

Gambar 3.11 : Mesin Bubut ... 62

Gambar 3.12 : Thermocouple type-K ... 63

Gambar 3.13 : Penimbangan dan Pencampuran Bahan ... 66

Gambar 3.14 : Rangkaian tahapan proses pembuatan aluminium foam ... 68

Gambar 3.15 : Pengujian densitas aluminium bulk secara sederhana menggunakan prinsip archimides ... 69

Gambar 3.16 : Universal Testing Machine ... 70

Gambar 3.17 : Alat uji Brinell ... 71

Gambar 3.18 : Diagram Alir Penelitian ... 72

Gambar 4.1 : Produk Aluminium foam (a. 4 % Mg ; b.6 % Mg ; c. 8 % Mg) . 74 Gambar 4.2 : Pola Struktur Hasil Foaming ... 76

Gambar 4.3 : Pengujian densitas dengan menggunakan prinsip archimides ... 77

Gambar 4.4 : Grafik hasil pengujian densitas ... 76

Gambar 4.5 : Standar dimensi ASTM E9-89a untuk spesimen uji tekan ... 78

Gambar 4.6 : Spesimen aluminium foam yang diberikan beban ... 79

Gambar 4.7 : Grafik kekuatan tekan aluminium foam ... 80

Gambar 4.8 : Pemodelan awal penekanan aluminium ... 81

Gambar 4.9 : Pemodelan penekanan aluminium foam saat pita deformasi mulai terbentuk ... 81

Gambar 4.10 : Pemodelan kegagalan aluminium foam secara getas dan ulet ... 82

Gambar 4.11 : Spesimen Al Foam yang mengalami patah getas... 83

Gambar 4.12 : Pemodelan penekanan aluminium foam saat perambatan pita deformasi ... 83

Gambar 4.13 : Daerah yang mendapatkan beban terkonsentrasi ... 83

Gambar 4.14 : Pemodelan perambatan pita deformasi ... 84

Gambar 4.15 : A. Spesimen Al foam 4% Mg ; B. Spesimen Al foam 6% Mg ; C. Spesimen Al foam 8% Mg ... 85

DAFTAR TABEL

Tabel 1.1 : Road Map Penelitian Tentang Aluminium ... 4 Tabel 2.1 : Rockwell Hardness Scales ... 49

Tabel 4.1 :Data Hasil Pengujian Densitas ... 74 Tabel 4.2 : Analisa kadar Mg pada Aluminium Foam terhadap densitas

produk ... 76

Tabel 4.3 : Analisa kuat tekan Aluminium Foam ... 79 Tabel 4.4 :Analisa Kadar Mg pada Aluminium Foam Terhadap Kekerasan

(Hardness) ... 85

ABSTRACT

The current state of the art with regards to the production of metallic foams is reviewed, with melt-based processes identified as the most promising for cost-effective large-scale production. The potential for metal carbonates as an alternative to currently-used titanium hydride foaming agents is explored, with calcium carbonate identified as the most suitable. Characteristic features of the compressive deformation of metallic foams based on magnesium as alloying agent are described in the context of use as an impact-absorbing material, from the experiment has knowncompressive strength aluminium for each 4% Mg, 6% Mg and 8% Mg is 38.95 MPa, 45.19 MPa and 50.82 Mpa. And density for each composition is 2.62 gr/cm3, 1.94 gr/cm3and3.44gr/cm3. Research about magnesium contained on alluminium alloy persue to investigating influenced for mechanical strength and phisical charcter of aluminium foam product, and make some variable for magnesium content having involved in strentgh of product and phisical characterization. By the product of aluminium foam investigated that aluminium with 4 % content of Mg have good cells rather than aluminium with 6 % and 8 % content of Mg.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Alumunium adalah salah satu logam berwarna putih perak yang termasuk

dalam kelompok Boron dalam unsur kimia (Al-13) dengan massa jenis 2,7

gr.cm-3. Jari-jari atomnya adalah 117,6 pikometer (1x10-10 m). Alumunium adalah

unsur terbanyak ketiga yang ditemukan di bumi setelah Oksigen dan Silikon.

Jumlahnya sekitar 7,6% dari berat kerak bumi. Terdapat beberapa sifat penting

yang dimiliki Aluminium sehingga banyak digunakan sebagai Material Teknik

Aluminium sendiri merupakan logam ringan yang mempunyai ketahanan

korosi yangbaik dan hantaran listrik yang baik. Penggunaan aluminium di

duniapermesinan dan industri untuk menunjang proses fabrikasi telah

banyak diterapkan oleh berbagai perusahaan material. Aluminium digunakan

dalambidang yang luas, bukan hanya untuk peralatan rumah tangga tapi juga

dipakaiuntuk keperluan material pesawat terbang, mobil, kapal laut dan

konstruksi-konstruksi yang lain. Untuk mendapatkan peningkatan kekuatan

mekanik,biasanya logam aluminium dipadukan dengan unsur Cu, Si, Mg, Ti, Mn,

Cr,Ni, dan sebagainya.

Beberapa jenis penggunan hasil paduan ini pada pembuatan material

kekuatan tertentu agar dapat digunakan dengan aman. Oleh karena itu penting

kiranya dilakukan penelitian sifat kekerasan dan kekuatan tekan dari Aluminium.

Desain kendaraan udara, laut, maupun darat selalu mengalami kemajuan,

terutama didorong oleh 2 faktor penting, yaitu pertimbangan berat kendaraan

(berkaitan dengan performa) dan keselamatan pengendara. Metal foamtelah

diketahui mempunyai kombinasi sifat material seperi kekakuan lentur yang tinggi

dengan berat spesifik yang rendah. Selain itu, metal foam mempunyai

karakteristik kompresi yang baik serta dikombinasikan dengan kemampuan

penyerapan energi yang tinggi. Riset mengenai metal foam terutama dengan

menggunakan aluminium, telah dikembangan sejak tahun 50-an. Akan tetapi,

secara komersial mulai marak dikembangkan kembali pada tahun 90-an dan

diperkirakan akan terus berlanjut. Aluminium foam mempunyai sifat yang sesuai

untuk dikembangkan pada industri otomotif (kendaraan).

Alumunium foam adalah material hasil rekayasa yang menjanjikan karena

di samping ringan (1/5 kali berat aluminium padat), memiliki kekuatan (strength)

dan kekakuan (stiffness) yang tinggi, karakteristik khusus dari material ini adalah

mempunyai kemampuan menyerap energi (dump energy) yang tinggi dari

berbagai arah pembebanan. Secara umum, karakteristik aluminium foam adalah

sebagai berikut :

• Memiliki kombinasi antara nilai density yang rendah dengan kestabilan proses

yang tinggi. Densitas aluminium foam didefinisikan sebagai fraksi berat dari

aluminium foam terhadap aluminium pejal ketika mengisi volume yang

• Kekakuan yang tinggi pada berat jenis yang rendah (high strength 10 MPa,

stiffness 1 GPa)

• Penyerapan energi impak yang tinggi, tanpa menghiraukan arah datangnya

impak

• Insulasi panas yang baik

• Efisiensi yang tinggi dalam menyerap suara

• Ketahanan terhadap panas dan tidak mudah terbakar

• Dapat didaur ulang sepenuhnya

Tantangan utama untuk memproduksi aluminium adalah menceri rute

proses yang termurah namun tetap memiliki karakteristik mekanik yang baik. Dari

berbagai jenis rute, melt based process dinilai menjanjikan efisiensi biaya

produksi dalam skala produksi yang besar. Beberapa proses seperti AlporasTM,

CymatTM, telah menjadi produk komersil yang lazim digunakan. Namun

penggunaan titanium hidryde (TiH2) masih dinilai terlalu mahal dalam proses

tersebut.

Usaha untuk mengganti blowing agent telah dilakukan dengan

menggunakan CaCO3, selain lebih mudah dalam penanganan, ketersediaan

CaCO3yang banyak mnjadikannya cukup murah. Akan tetapi, penggunaan

CaCO3sebagai blowing agent masih memerlukan penelitian yang lebih lanjut. Hal

ini dilakukan untuk mendapatkan produk yang reproducible, memberikan

Studi tentang alumunium foam baru pertama kali dilakukan di Departemen

Teknik Mesin USU, namun untuk studi tentang aluminium alloy sendiri

sebelumnya telah beberapa kali dilakukan di Departemen Teknik Mesin.

Tabel 1.1 : Road Map Penelitian Tentang Aluminium

Tahun Rumusan Masalah Peneliti

2011 perubahan temperatur penuangan pada proses pengecoran

Aluminium akan mempengaruhi laju pembekuan dan menyebabkan terjadinya laju porositas, sehingga akan mempengaruhi sifat mekanis yaitu ketangguhan impak, dan kekerasan coran Aluminium sekrap. Semakin meningkatnya temperatur penuangan akan menghasilkan bentuk struktur mikro dan sifat mekanis yang berbeda.

Hamdi Abdul Hakim

2011 Pada dasarnya unsur silikon dapat meningkatkan kekerasan

(hardness) dan kekuatan tarik (tensile strength) dari unsur Aluminium. Tetapi jika kadar yang diberikan berlebihan, maka terdapat kemungkinan kekuatan tarik dan kekerasan akan menurun. Oleh karena itu perlu dilakukan pengujian untuk mengetahui kadar optimum Silikon (%)yang akan dilebur dengan Aluminium sekrap.

Muhammad Wirza

2012 Unsur magnesium dapat meningkatkan kemampuan serap

bunyi dan kekuatan tarik (tensile strength) dari unsur Aluminium. Tetapi jika kadar yang diberikan berlebihan, maka terdapat kemungkinan kekuatan tarikakan menurun. Oleh karena itu perlu dilakukan pengujian untuk

mengetahui seberapa besar kemampuan serap bunyi Magnesium yang akan dilebur dengan Aluminium.

M. Syahreza Nst

2012

pengamatan struktur mikro melalui foto mikro dan pengujian kekerasan aluminiuum magnesium.

1.2 Tujuan Penelitian

1.2.1 Tujuan Umum Penelitian

Membuat aluminium-magnesium foam dengan CaCO3sebagai blowing

agentserta mengamati pengaruh penambahan magnesium terhadap kekuatan dan

sifat mekanik nya.

1.2.2 Tujuan Khusus Penelitian

1. Mengetahui proses pembuatan aluminium magnesium foam dengan

proses direct foamingmelalui melt based process.

2. Mengamati fenomena yang terjadi selama proses foaming

3. Mengetahui serta mengamati hasil dari uji densitas, kekerasan serta

kekuatan tekandari aluminium magnesium foam

1.3 Manfaat Penelitian

Penelitian ini dilakukan untuk mengetahui sejauh mana stabilitas

aluminium foam yang dibentuk dengan penambahan kadar Mg dan foaming agent

CaCO3. Dengan demikian diperoleh data dari aluminium foam yang telah dibuat.

Selain itu penelitian ini juga diharapkan bermanfaat bagi perkembangan ilmu

pengetahuan dan industri maupun instansi pemerintah, juga kepada para

peneliti-peneliti lain dalam mengembangkan ilmu pengetahuan dan teknologi terutama di

1.4 Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah membuat produk aluminium

magnesium foam menggunakan blowing agent CaCO3. Bahan baku yang digunakan sebagai parent material adalah aluminium dan magnesium, aluminium

berasal dari raw material aluminium dengan kemurnian >97% yang dilebur

kembali bersama campuran magnesium yang dipakai sebagai bahan campuran.

Sedangkan pengujian yang dilakukan adalah uji tekan, uji kekerasan dan uji

densitas.

1.5 Batasan Masalah

Batasan masalah dalam penelitian ini adalah pembuatan aluminium foam

dengan metode direct foaming melalui tahap melt based process dengan blowing

agent CaCO3. Dalam proses ini tidak dilakukan penambahan thickening agent dan

solid refractory yang lazim digunakan pada proses komersil. Paremeter produksi

semisal peleburan bahan baku, pencampuran foaming agent, pengadukan dan

penanganan proses dilakukan dengan cara yang sama.

1.6 Sistematika Penulisan

Tugas akhir ini menggunakan metode penganalisaan dengan hasil uji.

Bab I Pendahuluan, bab ini memberikan gambaran menyeluruh mengenai

Tugas Akhir yang meliputi, pembahasan tentang latar belakang, batasan masalah,

tujuan, manfaat dan sistematika penulisan. Tinjauan pustaka pada bab kedua,

berisikan landasan teori dan studi literatur yang berkaitan dengan pokok

permasalahan serta metode pendekatan yang digunakan untuk menganalisa

persoalan. Pada bab IIIberupa Metodologi Penelitian berisikan metode

pembuatan aluminium foam. Berisi juga spesifikasi dari bahan yang digunakan

dan jumlah campuran yang digunakan dalam proses pembuatan aluminium foam

serta berisi langkah-langkah pengujian yang digunakan dalam pengamatan bab

IVpada skripsi ini merupakan hasil dan pembahasan, berisikan penyajian hasil

yang diperoleh dari uji tekan,uji densitas dan kekerasan. Bab V Kesimpulan Dan

Saran, berisikan jawaban dari tujuan dari penelitian. Daftar Pustaka, berisikan

literatur yang digunakan sebagai refenrensi dalam penulisan tugas akhir ini.

Lampiran, merupakan lampiran data-data yang diperoleh selama penelitian berupa

BAB II

TINJAUAN PUSTAKA

2.1. Aluminium

Aluminium adalah logam yang paling banyak terdapat di kerak bumi,

dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium terdapat di

kerak bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari

kerak bumi, dengan produksi tahunan dunia sekitar 30 juta ton pertahun dalam

bentuk bauksit dan bebatuan lain (corrundum, gibbsite, boehmite, diaspore, dan

lain-lain) (USGS). Sulit menemukan aluminium murni di alam karena aluminium

merupakan logam yang cukup reaktif.

Selama 50 tahun terakhir, aluminium telah menjadi logam yang luas

penggunaannya setelah baja. Perkembangan ini didasarkan pada sifat-sifatnya

yang ringan, tahan korosi, kekuatan dan ductility yang cukup baik (aluminium

paduan), mudah diproduksi dan cukup ekonomis (aluminium daur ulang). Yang

paling terkenal adalah penggunaan aluminium sebagai bahan pembuat pesawat

terbang, yang memanfaatkan sifat ringan dan kuatnya.

Aluminium murni adalah logam yang lunak, tahan lama, ringan, dan

dapat ditempa dengan penampilan luar bervariasi antara keperakan hingga

abu-abu, tergantung kekasaran permukaannya. Kekuatan tensil aluminium murni

200-600 MPa. Aluminium memiliki berat sekitar satu pertiga baja, mudah

ditekuk, diperlakukan dengan mesin, dicor, ditarik (drawing), dan diekstrusi.

Resistansi terhadap korosi terjadi akibat fenomena pasivasi, yaitu

terbentuknya lapisan aluminium oksida ketika aluminium terpapar dengan udara

bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh.

Aluminium paduan dengan tembaga kurang tahan terhadap korosi akibat reaksi

galvanik dengan paduan tembaga.

Aluminium juga merupakan konduktor panas dan elektrik yang baik.

Jika dibandingkan dengan massanya, aluminium memiliki keunggulan

dibandingkan dengan tembaga, yang saat ini merupakan logam konduktor panas

dan listrik yang cukup baik, namun cukup berat.Aluminium murni 100% tidak

memiliki kandungan unsur apapun selain aluminium itu sendiri, namun

aluminium murni yang dijual di pasaran tidak pernah mengandung 100%

aluminium, melainkan selalu ada pengotor yang terkandung di dalamnya.

Pengotor yang mungkin berada di dalam aluminium murni biasanya adalah

gelembung gas di dalam yang masuk akibat proses peleburan dan

pendinginan/pengecoran yang tidak sempurna, material cetakan akibat kualitas

cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang

tidak baik (misalnya pada proses daur ulang aluminium). Umumnya, aluminium

murni yang dijual di pasaran adalah aluminium murni 99%, misalnya aluminium

foil.

Pada aluminium paduan, kandungan unsur yang berada di dalamnya

bahan baku pembuatan pesawat terbang, memiliki kandungan sebesar 5,5% Zn,

2,5% Mg, 1,5% Cu, dan 0,3% Cr. Aluminium 2014, yang umum digunakan dalam

penempaan, memiliki kandungan 4,5% Cu, 0,8% Si, 0,8% Mn, dan 1,5% Mg.

Aluminium 5086 yang umum digunakan sebagai bahan pembuat badan kapal

pesiar, memiliki kandungan 4,5% Mg, 0,7% Mn, 0,4% Si, 0,25% Cr, 0,25% Zn,

dan 0,1% Cu.

2.1.1. Kandungan Atom atau Unsur

Alumunium murni mempunyai kemurnian hingga 99,96% dan minimal

99%. Zat pengotornya berupa unsur Fe dan Si. Alumunium paduan memiliki

berbagai kandungan atom-atom atau unsur-unsur utama (mayor) dan minor. Unsur

mayor seperti Mg, Mn, Zn, Cu, dan Si sedangkan unsur minor seperti Cr, Ca, Pb,

Ag, Fe, Sn, Zr, Ti, Sn, dan lain-lain. Unsur- unsur paduan yang utama dalam

almunium antara lain:

1. Copper (Cu), menaikkan kekuatan dan kekerasan, namun menurunkan

elongasi (pertambahan panjang pangjangan saat ditarik). Kandungan Cu

dalam alumunium yang paling optimal adalah antara 4-6%.

2. Zink atau Seng (Zn), menaikkan nilai tensile.

3. Mangan (Mn), menaikkan kekuatan dalam temperature tinggi.

4. Magnesium (Mg), menaikkan kekuatan alumunium dan menurunkan nilai

ductility-nya. Ketahanan korosi dan weldability juga baik.

5. Silikon (Si), menyebabkan paduan alumunium tersebut bisa diperlakukan

2.1.2. Sifat-sifat Teknis Alumunium a. Kekuatan

Kekuatan dan kekerasan aluminium tidak begitu tinggi. Namun, dengan adanya

pemaduan dan heat treatment dapat meningkatkan kekuatan dan kekerasannya.

Kebanyakan material aluminium ditingkatkan kekuatannya dengan suatu

mekanisme penguatan bahan logam yang disebut precipitation hardening. Dalam

precipitation hardening harus ada dua fasa, yaitu fasa yang jumlahnya lebih

banyak disebut matriks dan fasa yang jumlahnya lebih sedikit disebut precipitate.

Mekanisme penguatan ini meliputi tiga tahapan, yaitu solid solution treatment:

memanaskan hingga diatas garis solvus untuk mendapatkan fasa larutan padat

yang homogen, quenching: didinginkan dengan cepat untuk mempertahankan

struktur mikro fasa padat homogeny agar tidak terjadi difusi, dan aging:

dipanaskan dengan temperatur tidak terlalu tinggi agar terjadi difusi fasa alpha

pada jarak membentuk precipitate. Selain itu, ada beberapa cara pengujian

kekerasan yang berstandar yang digunakan untuk menguji kekerasan logam yaitu

antara lain pengujian Brinell, Rockwell, Vickers, Shore, dan Meyer.

b. Modulus Elastisitas

Aluminium memiliki modulus elastisitas yang lebih rendah bila dibandingkan

dengan baja maupun besi, tetapi dari sisi strength to weight ratio, aluminium lebih

baik. Aluminium yang elastis memiliki titik lebur yang lebih rendah dan

kepadatan. Dalam kondisi yang dicairkan dapat diproses dalam berbagai cara. Hal

ini yang memungkinkan produk-produk dari aluminium yang akan dibentuk pada

c. Keuletan (ductility)

Semakin tinggi tingkat kemurnian aluminium maka akan semakin tinggi tingkat

keuletannya.

d. Fatigue (Kelelahan)

Bahan aluminium tidak menunjukan batas kepenatan, karena aluminium akan

gagal jika ditekan.

e. Recyclability (daya untuk didaur ulang)

Aluminium adalah 100% bahan yang didaur ulang tanpa downgrading dari

kualitas. Yang kembali dari aluminium, peleburannya memerlukan sedikit energy,

hanya sekitar 5% dari energy yang diperlukan untuk memproduksi logam utama

yang pada awalnya diperlukan dalam proses daur ulang.

f. Reflectivity (daya pemantulan)

Aluminium adalah reflektor yang terlihat cahaya serta panas, dan yang

bersama-sama dengan berat rendah, membuatnya ideal untuk bahan reflektor misalnya

perabotan ringan.

2.2. Magnesium

Magnesium merupakan logam yang ringan, putih keperak-perakan dan

cukup kuat. Magnesium mudah ternoda di udara, dan magnesium yang

terbelah-belah secara halus dapat dengan mudah terbakar di udara dan mengeluarkan lidah

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk

incendiary bombs.Magnesium sepertiga lebih ringan dibanding aluminium dan

dalam campuran logam digunakan sebagai bahan konstruksi pesawat dan missile.

Logam ini memperbaiki karakter mekanik, fabrikasi dan las aluminium ketika

digunakan sebagai alloying agent. Magnesium digunakan dalam memproduksi

grafit dalam cast iron, dan digunakan sebagai bahan tambahan conventional

propellants. Magnesium juga digunakan sebagai agen pereduksi dalam produksi

uranium murni dan logam-logam lain dari garam-garamnya. Hidroksida (milk of

magnesia), klorida, sulfat (Epsom salts) dan sitrat digunakan dalam

kedokteran.Magnesite digunakan untuk refractory, sebagai batu bata dan lapisan

di tungku-tungku pemanas.

Magnesium dan paduannya lebih mahal daripada alumunium atau baja dan

hanya digunakan untuk industri pesawat terbang, alat potret, teropong, suku

cadang mesin dan untuk peralatan mesin yang berputar dengan cepat dimana

diperlukan nilai inersia yang rendah.Logam magnesium ini mempunyai

temperatur 650°C yang perubahan fasanya dapat dilihat pada gambar 2.1.

Karena ketahanan korosi yang rendah ini maka magnesium memerlukan

perlakuan kimia atau pengecekan khusus segera setelah benda dicetak tekan.

Paduan magnesium memiliki sifat tuang yang baik dan sifat mekanik yang baik

dengan komposisi 9% Al, 0,5% Zn, 0,13% Mn, 0,5% Si, 0,3% Cu, 0,03% Ni dan

Gambar 2.1 Diagram fasa magnesium (Matter; 1999)

2.2.1. Pembuatan Magnesium

Cara yang paling murah untuk membuat magnesium adalah dengan proses

elektrolitik. Pada masa Perang Dunia II, magnesium dibuat juga dengan dua

proses lain, yaitu proses silikotermik atau proses ferosilikon dan proses reduksi

karbon. Proses reduksi karbon ternyata tidak pernah dapat beroperasi secara

memuaskan, sehingga sejak lama tidak lagi dipakai. Proses silikotermik masih

banyak digunakan saat ini.

• Elektrolisis Magnesium Klorida. Magnesium klorida yang diperlukan diperoleh dari air garam dan reaksi magnesium hidroksida (dari air laut

atau dolomit) dengan asam klorida. Produsen perintis magnesium, yaitu

Dow Chemical Co. di Freeport dan Velasco, Texas, membuat magnesium

dengan mengelektrolisis magnesium klorida dari air laut, dimana gamping

terdiri dari kalsium karbonat yang hampir murni, dibakar sehingga

menjadi gamping, dijadikan slake, dan dicampur dengan air laut sehingga

magnesium hidroksida mengendap. Magnesium hidroksida ini dipisahkan

dengan menyaringnya dan direaksikan dengan asam klorida yang dibuat

dengan klor yang keluar dari sel. Dari sini terbentuk larutan magnesium

klorida yang lalu diuapkan menjadi magnesium klorida padat di dalam

evaporator dengan pemanasan langsung dan diikuti dengan pengeringan di

atas rak. Klorida ini cenderung terdekomposisi pada waktu pengeringan.

Setelah dehidrasi (proses penghilangan air), magnesium klorida tersebut

diumpankan ke sel elektrolisis, dimana bahan ini terdekomposisi menjadi

logam dan gas klor.

• Proses Silikotermik atau Proses Ferosilikon. Langkah-langkah proses silikotermik terdiri dari pencampuran dolomit gilingan yang dijadikan

slake dengan ferosilikon sebanyak 70-80% dan fluorspar 1% dan

kemudian dijadikan pelet. Pelet itu diumpankan ke dalam tanur. Tanur

kemudian divakumkan dan dipanaskan sampai 1170 derajat celsius.

Kalsium oksida (CaO) yang terdapat di dalam dolomit bakaran itu

membentuk dikalsium silikat yang tak melebur dan dikeluarkan dari

reaktor pada akhir proses. Reaksi pokok proses silikotermik ini adalah

sebagai berikut. 2(MgO.CaO) + 1/6FeSi6 --> 2Mg + (CaO)2SiO2 + 1/6Fe

Pada akhir proses, tanur didinginkan sedikit dan magnesium dikeluarkan

dari kondensor dengan suatu prosedur yang berdasarkan atas perbedaan

2.3. Paduan Aluminium-Magnesium

Aluminium lebih banyak dipakai sebagai paduan daripada logam paduan

sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya

diperbaiki dengan menambah unsur –unsur lain. Unsur-unsur paduan yang tidak

ditambahkan pada aluminium murni selain dapat menambah kekuatan

mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan

korosi dan ketahanan aus.

Keberadaan magnesium hingga 15,35% dapat menurunkan titik lebur

logam paduan yang cukup drastis, dari 660oC hingga 450oC. Namun, hal ini tidak

menjadikan aluminium paduan dapat ditempa menggunakan panas dengan mudah

karena korosi akan terjadi padasuhu di atas 60oC. Keberadaan magnesium juga

menjadikan logam paduan dapat bekerja dengan baik pada temperatur yang sangat

rendah, di mana kebanyakan logam akan mengalami failure pada temperatur

tersebut.

Paduan magnesium (Mg) merupakan logam yang paling ringan dalam hal

berat jenisnya.Magnesium mempunyai sifat yang cukup baik seperti alumunium,

hanya saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu

diatas 150°C karena kekuatannya akan berkurang dengan naiknya suhu.

2.4. Logam Busa (Metal Foam)

Solid foam didefenisikan sebagai material koloid dengan adanya fasa gas

yang terdispersi kedalam fasa padat. Jenis-jenis koloid yang dapat tebentuk dari

dua fasa seperti terlihat pada gambar 2.2.

Gambar 2.2 : Diagram klasifikasi koloid berdasarkan fasa-fasa

pembentuknyafoam (John Banhart, Advance Material; 1999)

Solid foam sering kali juga disebut dengan celullar foam karena fasa gas

yang terdispersi dalam solid membentuk konstruksi sel seperti pada gambar 2.3.

jika solid foam berasal dari materi logam (metal) maka dinamakan dengan metalic

foam.metal foam dibedakan dari logam berpori (posors metal) melalui nilai

Gambar 2.3 : Struktur dalam Metal Foam (AlporasTM)

Untuk menghasilkan aluminium busa (Aluminium foam), serbuk

aluminium perlu dicampur dengan gas pada temperatur tinggi sehingga

aluminium bisa mengembang dan mengandung pori-pori udara. Sesudah itu

campuran aluminium dan gas dikeluarkan dari dapur dan didinginkan, sehingga

aluminium foam akan membeku sesuai dengan bentuk cetakannya. Hasil dari

metode ini adalah sel tertutup aluminium busa yang menunjukkan kulit seperti

pengecoran yang tipis pada bagian permukaannya. Gas yang biasa digunakan

untuk membuat pori-pori pada logam bisa berasal dari tiga hal, yaitu gas dari luar

yang disuntikkan ke dalam logam cair, blowing agent atau pun gas-gas yang

terlarut. Pada gambar 2.4 menunjukkan metode-metode yang biasa digunakan

untuk membuat metal foam. Dari gambar tersebut dapat diketahui bahwa secara

umum metalfoam dapat dibuat dari logam yang berbentuk lelehan (melt) dan

Gambar 2.4 : Skema beberapa metode pembuatan metal foam (John Banhart,

Advance Material; 1999)

Pada umumnya gelembung gas yang terbentuk di dalam lelehan logam akan

cenderung naik ke atas permukaan lelehan logam karena adanya gaya tekan ke

atas oleh zat cair. Namun gaya tekan terhadap gelembung udara ini dapat

dikurangi dengan cara meningkatkan kekentalan lelehan logam, penambahan

serbuk keramik atau penambahan unsur pemadu yang akan menjadi

partikel-partikel penstabil. Adapun metode-metode yang umum digunakan untuk membuat

metal foam adalah :

1. Penambahan gas secara langsung (Hydro/Alcan)

2. Metode pemanfaatan Blowing Agent (Alporas)

3. Solid-Gas Eutectic Solidification (Gasar)

4. Metode kompaksi antara serbuk Aluminium dengan blowing Agent

(Foaminal/Alulight)

2.1.1. Penambahan Gas Secara Langsung

Pertama kali metode ini digunakan untuk membuat aluminium foam oleh

perusahaan Hydro Aluminium di Norwegia dan Cymat Aluminium Corporation di

Kanada. Skema yang dilakukan pada metode ini seperti ditunjukkan pada gambar

2.5.

Gambar 2.5 : Skema proses penambahan gas secara langsung (Curran; 2003)

Untuk mempertinggi kekentalan lelehan aluminium biasanya digunakan

partikel penguat seperti silicon-carbide, aluminium-oxide atau magnesium-oxide

sehingga kecenderungan naiknya gelembung gas ke permukaan lelehan logam

dapat dihambat. Pada metode ini, pertama kali disiapkan lelehan logam

aluminium yang mengandung salah satu partikel penguat tersebut di atas sehingga

campuran ini juga bisa disebut sebagai metal matrix composite. Namun dengan

cara ini, untuk memperoleh distribusi partikel yang merata di dalam lelehan

aluminium sangat sulit sehingga biasanya digunakan aluminium yang sudah

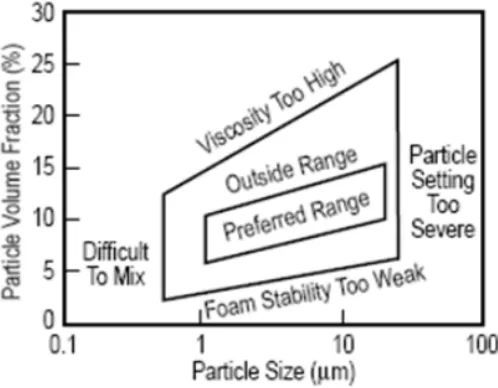

partikel rata-rata 5µm – 20µm. Apabila ukuran partikel terlalu kecil atau terlalu

besar maka akan muncul masalah pada kemampuan pencampuran (difficult to

mix), kekentalan lelehan logam dan kestabilan metal foam yang terbentuk. Oleh

karena itu ukuran dan fraksi volum partikel penguat harus berada pada rentang

yang diperbolehkan sebagaimana pada gambar 2.6.

Gambar 2.6 : Rentang ukuran dan fraksi foam yang diperbolehkan untuk metal

foam(John Banhart, Advance Material; 1999)

Langkah kedua yaitu penyuntikan gas (udara, nitrogen atau argon) dengan

menggunakan rotating impeller atau vibrating nozzle yang akan membantu

pemerataan gelembung gas di dalam lelehan aluminium. Campuran lelehan

aluminum dan gelembung gas akan mengapung di bagian atas aluminium cair

kemudian akan mengalami pembekuan.

Densitas aluminium foam yang dihasilkan 0.069 gr/cm3 – 0,54 gr/cm3,

ukuran pori-pori yang dihasilkan antara 3mm sampai 25mm dan ketebalan

aluminium foam yang bisa dihasilkan mulai dari 50µm (L.D. Kenny, Mater. Sci.

gas, kecepatan impeller dan frekuensi getaran nozzle. Adanya gaya gravitasi

berpengaruh selama proses pengeringan sehingga akan mempengaruhi produk

akhir metal foam. Produk ini cenderung memiliki gardien pada densitas, ukuran

pori-pori dan pemanjangan pori-pori (pores elongation).

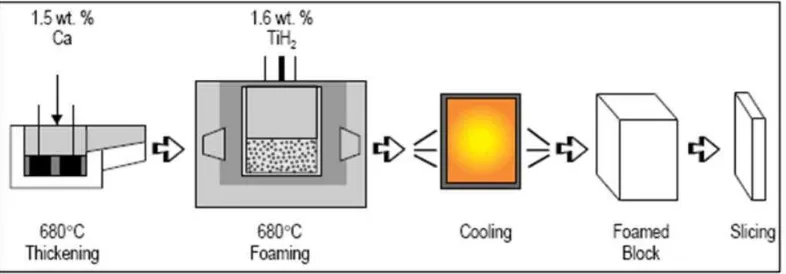

2.1.2. Metode pemanfaatan Blowing Agent (AlporasTM)

Di pasaran, metode ini disebut Alporas. Pada metode ini digunakan

blowing agent sebagai pengganti dari udara yang disuntikkan pada metode

pertama. Blowing agent akan terurai dan menghasilkan gas akibat proses

pemanasan. Skema metode pembuatan metal foam dengan metode ini ditunjukkan

pada gambar 2.7.

Gambar 2.7 :Skema Proses foaming secara langsungdengan penambahan gas-releasing

powders.(Curran; 2003)

Pada metode ini, langkah pertama yang dilakukan yaitu penambahan

15%wt kalsium (Ca) ke dalam lelehan aluminium 680oC kemudian diaduk selama

beberapa menit. Selama proses pengadukan, kekentalan lelehan aluminium akan

meningkat sampai 5 kali karena pembentukan oxide (CaO),

Pada proses ini sangat penting untuk menjaga lelehan logam yang sedang

mengembang agar tidak runtuh, oleh karena itu sebelumnya aluminium

ditambahkan Ca dan pada saat proses disuntikkan udara agar terbentuk CaO dan

CaAlO4 untuk meningkatkan viskositas dari lelehan. Dengan metode ini dapat

dihasilkan produk dengan ρ*/ ρs sekitar 0.05-0.3 dengan ukuran rongga 2-10 mm.

metode ini memiliki keterbatasan terhadap bentuk. Karena memrlukan

pengadukan pada saat penambahan senyawa penghasil gas maka metode ini tidak

dapat membentuk benda yang kompleks.

2.1.3. Solid-Gas Eutectic Solidification (Gasar)

Metode ini dikembangkan sejak beberapa dekade lalu dengan berdasar

pada teori bahwa beberapa jenis logam cair memiliki sistem eutectic bersama

dengan gas hidrogen. Apabila salah satu logam ini dilelehkan pada lingkungan

mengandung hidrogen dan tekanan tinggi (sampai 50 atm) akan diperoleh lelehan

logam dan hidrogen yang homogen. Apabila temperatur diturunkan, lelehan

logam akan mengalam transisi eutectic menjadi lelehan yang memiliki fasa

heterogen terdiri dari padatan dan gas (solid+gas). Apabila komposis sisem ini

mendekati komposis pada titik eutectic, maka proses segregasi akan terjadi pada

satu temperatur. Pada saat lelehan logam membeku, gas-gas akan berusaha keluar

dari lelehan namun terperangkap di dalam lelehan sehingga diperoleh logam padat

yang mengandung pori-pori berisi gas hidrogen. Metode ini menghasilkan produk

dengan pori-pori antara 10µm sampai 10mm dengan panjang pori-pori antara

100µm sampai 300µm dan derajat porositas 5% sampai 75%. Pada umumnya,

bentuk pori yang akan didapat berupa pori besar yang memanjang sesuai arah

gas-reinforced”. Saat ini metode ini telah diadaptasi oleh Jepang dengan penamaan

“lotus-structure” karena menyerupai akar lotus (teratai). Gambar 2.8

menunjukkan rute proses gasar dan hasil proses.

Gambar 2.8 : Rute proses aluminium foam dengan pembekuan eutectic dari Solid-Gas;

dan hasil proses(Curran; 2003)

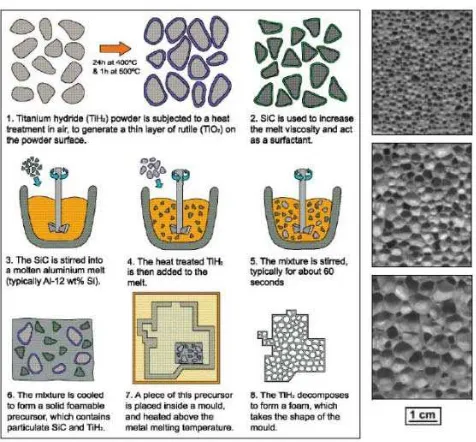

2.1.4. Metode kompaksi antara serbuk Aluminium dengan blowing Agent

Aluminium foam juga bisa diperoleh dari serbuk aluminium yang dicampur

dengan blowing agent kemudian dikompaksi menjadi semi-finish product

(precursor) sebagaimana ditunjukkan pada gambar 2.9. Metode kompaksi yang

bisa dilakukan dengan pembebanan uni-axial atau isostatic compression, misalnya

rod extruder atau powder rolling. Metode ini diawali dengan pencampuran serbuk

aluminium (aluminium murni, aluminium paduan atau serbuk campuran

aluminium dengan logam lain) dengan Langkah selanjutnya adalah pemanasan

precursor pada temperatur lebur aluminium sehingga blowing agent akan terurai

dan menghasilkan gas hidrogen. Lelehan precursor akan mengembang dan

menghasilkan struktur yang memiliki banyak pori. Waktu yang diperlukan untuk

ukuran precursor. Contoh metode kompaksi yang lazim digunakan adalah dengan

uniaxial atau isostatic compression, rod extrusion atau powder rolling.

Gambar 2.9 : Prinsip Metode kompaksi antara serbuk Aluminium dengan blowing

Agent(Curran; 2003)

2.1.5. Foaming of Ingots Containing Blowing Agents(Formgrip)

Metode ini dikembangkan dengan menggunakan bahan dasar ingot

aluminium agar tidak perlu menggunakan serbuk logam dalam pembuatan

aluminium foam. Material precursor juga dapat dibuat dengan mencampurkan

partikel titanium hydride (TiH2) kedalam logam cair, sesaat setelah cairan logam

akan membeku. Hasil precursor yang didapatkan, selanjutnya dapat diproses

dengan metode yang sama dengan yang sebelumnya. Untuk menghindari

pembentukan dini gas hidrogen saat pencampuran, maka pembekuan harus

dilakukan dengan cepat atau menggunakan blowing agent yang “dipasifkan”

sehingga mencegah pelepasan gas yang berlebihan. Salah satu metodenya adalah

dengan menggunakan mesin die-casting. Serbuk hidrida diinjeksikan kedalam

cetakan (die) bersamaan dengan logam cair. Untuk mendapatkan foam yang

Gambar 2.10 : Rute Proses Formgrip dan penampang melintang dari

produknya(Curran; 2003)

2.2. Senyawa Penghasil Gas (Blowing Agent)

Blowing agent atau foaming agent adalahzat yang dapat memproduksi

suatu struktur cellular melalui proses foaming pada berbagai material yang telah

mengeras atau pada fase transisi, contohnya plastic, polymer dan metal. Blowing

agent dicampurkan pada saat material parent dalam keadaan cair. Struktur seluler

pada matriks akan mengurangi kepadatan, meningkatkan panas dan penyerapan

akustik, serta meningkatkan kekakuan yang relatif lebih baik dari material aslinya.

Dalam pembuatan metal foam digunakan jenis blowing agent yang

merupakan senyawa penghasil gas. Dimana senyawa tersebut adalah suatu zat

yang stabil pada temperatur kamar namun dapat melepaskan gas apabila

dipanaskan. Contoh dari senyawa penghasil gas adalah TiH2 yang telah secara

melepaskan gas pada temperature dekomposisinya (400-1300oC) gas inilah yang

akan mempuat cairan logam mengembang. Senyawa logam termasuk hidrida,

oksida, nitride, sulfide dan karbonat juga cocok digunakan.

Persayaratan umum dari senyawa penghasil gas yang dapat digunakan

sebagai blowing agent adalah temperature dekomposisinya secara termodinamika

sesuai dengan temperatur dimana logam tersebut meleleh. Jika temperature

dekomposisi terlalu rendah maka reaksi akan berlangsung secara cepat sehingga

tidak cukup waktu untuk senyawa penghasil gas terdispersi secara merata pada

lelehan logam. Jika temperaturnya terlalu tinggi maka foam akan runtuh sebelum

pembekuan, selain itu secara ekonomi juga tidak menguntungkan.

Kenetika dan reaksi dekomposisi juga penting, foaming harus terjadi

secara cepat agar didapatkan ukuran rongga yang diinginkan sebelum foam runtuh

atau gelembung keluar dari lelehan. Volume dari gas yang dihasilkan dari gas

yang dihasilkan oleh senyawa penghasil gas juga merupakan hal yang penting,

senyawa penghasil gas dengan kemampuan menghasilkan gas yang tinggi

membutuhkan pengadukan yang lebih sedikit. Senyawa penghasil gas haru

memiliki densitas yang relative sama dengan lelehan agar senyawa penghasil gas

dapt terdispersi secara merata.

2.2.1. Titanium Hidrida (TiH2)

Titanium Hidrida merupakan jenis senyawa penghasil gas yang termasuk

dalam kategori chemical blowing. TiH2 adalah senyawa kimia dari titanium dan

gas yang telah digunakan secara komersil dan telah banyak digunakan dalam

industri.

Titanium hidrida merupakan senyawa penghasil gas yang baik dan telah

teruji dapat mengasilkan foam yang bagus untuk metal foam, namun

kekurangannya adalah senyawa ini sangat mahal dan sangat tidak efektif jika

hanya digunakan untuk produksi skala kecil.

2.2.2. Kalsium Karbonat (CaCO3)

Kalsium karbonat umumnya bewarna putih dan umumnya sering djumpai

pada batu kapur, kalsit, marmer, dan batu gamping. Selain itu kalsium karbonat

juga banyak dijumpai pada skalaktit dan stalagmit yang terdapat di sekitar

pegunungan. Karbonat yang terdapat pada skalaktit dan stalagmit berasal dari

tetesan air tanah selama ribuan bahkan juataan tahun. Seperti namanya, kalsium

karbonat ini terdiri dari 2 unsur kalsium dan 1 unsur karbon dan 3 unsur oksigen.

Setiap unsur karbon terikat kuat dengan 3 oksigen, dan ikatan ini ikatannya lebih

longgar dari ikatan antara karbon dengan kalsium pada satu senyawa. Kalsium

karbonat bila dipanaskan akan pecah dan menjadi serbuk remah yang lunak yang

dinamakan calsium oksida (CaO).

Kalsium karbonat sendiri memiliki densitas yang mirip dengan aluminium

yaitu sekitar 2710 kg m3 sehingga dapat terdispersi secara baik pada lelehan

aluminium dan telah digunakan untuk membuat foam dari kaca selain itu jika

terjadi pengurangan pCO2, ∆G reaksi akan menjadi lebih rendah sehingga

dekomposisi dapat terjadi pada temperatur yang lebih rendah. Jadi jika kita dapat

foaming pada temperatur yang lebih rendah. Hal-hal inilah yang merupakan

peluang penggunaan kalsium karbonat sebagai senyawa penghasil gas.

Kalsium karbonat merupakan senyawa penghasil gas yang memiliki

potensi yang bagus karena murah dan ketersediannya yang banyak. Kalsium

karbonat sendiri memiliki densitas yang mirip dengan aluminium yaitu sekitar

2710 kg m-3 (Andri Agusta : 2009) sehingga dapat terdispersi secara baik pada

lelehan aluminium dan telah digunakan untuk membuat foam dari kaca.

2.2.3. Dolomite (CaMg(CO3)2)

Dolomite atau yang dikenal juga Kalsium Magnesium Karbonat,

dolomit adalah

magnesium dan kalsium berbentuk tepung dengan rumus kimia CaMg(CO3)2.

Sama halnya seperti CaCO3 dolomit merupakan senyawa penghasil gas

dan memiliki potensi yang bagus karena harga yang ekonomis dan ketersediaan

yang banyak.

2.2.4. Zirkonium Hidrida (ZrH2)

Merupakan senyawa kimia campuran antara hidrida dan zirconium.

Dipasaran biasanya berupa serbuk berwana abu-abu kehitaman dan bersifat

mudah terbakar.

Sering digunakan dalam metalurgi serbuk sebagai hidrogen katalis dan

sebagai reducing agent, vacum tube getter, dan foaming agent pada produksi busa

metal. ZrH2 juga digunakan sebagai neutron moderator pada thermal-spectrum di

bakar dalam komposisi piroteknik.Dalam pembuatan aluminium foam ZrH2

bubuk dengan jumlah 0.6% - 1.4% (wt) ditambahkan pada aluminium cair, saat

foaming pada temperatur antara 933 – 1013 K.

2.3. Tahapan pembentukan struktur foam

2.3.1. Pertumbuhan Sel

Struktur sel umumnya terbangun melalui tahapan yang diperlihatkan pada

gambar 2.11. Bentuk sel pada umumnya hanya dikontrol oleh tegangan

permukaan, lalu membentuk pori bulat. Kemudian dilanjutkan dengan

pengembangan bentuk pori menjadi bertambah angular. Dikarenakan pergerakan

gelembnung relatif dengan gelembung lainnya menjadi sulit, maka akhirnya

membentuk jaringan 3 dimensi dari sel polihedral. Terminologi yang digunakan

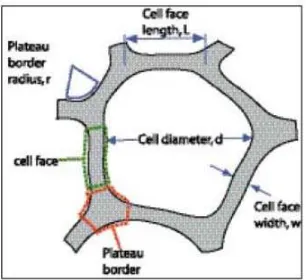

untuk mengkarakterisasi struktur sel polyhedral dijelaskan melalui gambar 2.12.

Gambar 2.11 : skema pertumbuhan struktur sel dengan ρ*/ ρ berkurang selama

Gambar 2.12 : Terminologi dan notasi struktur sel(John Banhart, Advance

Material; 1999)

2.3.2 Faktor yang Mempengaruhi Stabilitas Struktur Foam

2.3.2.1. Difusi Gas

Pada foam cair, perbedaan tekanan diantara sel dengan ukuran yang

berbeda akan menyebabkan terjadinya pengasaran, melalui mekanisme Otswald

Rippening. Tekanan gas didalam sel yang memiliki tekanan permukaan akan

berbanding terbalik dengan radius lengkungan selnya. Difusi yang terjadi, akan

tetapi dibatasi oleh tingkat difusivitas dan kelarutan berbagai macam gas

seringkali dapat diabaikan, kecuali H2 yang mempunyai kelarutan signifikan

dalam aluminium cair. Gambar 2.13 menunjukkan grafik kelarutan gas yang dapat

dikurangi secara signifikan dengan tambahan paduan Si. Dikarenakan, pada

proses foaming. Gelembung akan dipertahankan dalam keadaan cair untuk waktu

yang sebentar, maka dapat diasumsikan bahwa efek dari difusi gas pada struktur

Gambar 2.13: Kelarutan H2 didalam paduan Al-Si sebagai fungsi dari konsentrasi

Si.(John Banhart, Advance Material; 1999)

2.3.2.2. Pengaturan Sel

Jika dikomposisi pada sel yang berdekatan menunjukkan perbedaan

tekanan yang jauh dan tidak dapat terakomodasi dengan difusi, maka sel-sel dapat

mengatur kembali, lalu merubah sel tetangganya untuk mendistribusikan tekanan

kembali. Kemungkinan yang terjadi adalah permukaan sel dengan tegangan

permukaan yang rendah dapat melengkung.

2.3.2.3. Viskositas

Untuk membuat sel yang terdistribusi merata, maka gelembung harus

dapat ditahan didalam logam cair sampai foam membeku. Dengan kata lain,

kecepatan pergerakan naiknya gelembung dapat dikurangi. Pengaruh ukuran

gelembung dan tingkat viskositas logam cair pada kecepatan terminal gelembung

gas pada logam cair dapat diperoleh dengan menyeimbangkan kemampuan apung

2.3.2.4. Tegangan Permukaan

Tegangan permukaan pada sel polyhedral akan menyebabkan pembulatan

bentuk sel dengan batas datar yang melebar dan permukaan sel yang menipis. Hal

ini diperlihatkan pada gambar 2.14. Kejadian ini dibarengi dengan pembekuan

logam cair dari permukaan sel ke batas datar sel.

Gambar 2.14 : Efek dari tegangan permukaan pada batas sisi yang datar(John

Banhart, Advance Material; 1999)

Spesi yang bermigrasi dari permukaan gas-liquid, akan menurunkan energi

antar permukaan foam. Dengan membatasi efek dari tegangan permukaan pada

gelembung, maka akan mengurangi driving force aliran material dari permukaan

sel ke batas datar sel, karena bisa merusak (menipiskan) permukaan sel.

2.3.2.5. Oksidasi Pada Aluminium

Aluminium memiliki reaktifitas yang tinggi untuk membentuk lapisan

oksida sesuai dengan reaksi :

2Al(l) + 3/2O2(g) Al2O3(s)

Lapisan oksida ini lentur dan tidak terlalu signifikan mengganggu fluiditas dari

aluminium. Akan tetapi, keberadaan lapisan ini berefek pada tegangan

Permukaan aluminium solid dapat teroksidasi secara cepat, meskipun laju

oksidasi akan turun atau diabaikan saat mencapai batas ketebalan oksida pada

permukaan. Batas ini dikenal sebagai Mott thickness dengan nilai 2 nm pada

temperatur kamar, dan relative tidak sensitive terhadap tekanan parsial oksigen.

Diatas 200oC lapisan oksida akan tumbuh secara cepat dengan sekala waktu

harian sehingga ketebalan akan menebal secara signifikan.

2.4. Karakteristik Mekanik Aluminium Foam

2.4.1. Tingkat Skala

Metal foam dapat dikarakterisasi melalui 3 skala tingkatan, tingkat

pertama, metal foam dapat diperlakukan sebagai material teknik yang utuh (bulk

material), yaitu mengabaikan keberadaan porositas. Sifat material yang menjadi

perhatian adalah kekakuan, kekuatan, ketangguhan dan densitasnya. Sifat-sifat

tersbut merupakan fenomena pada material foam ketika berdeformasi plastis dan

mengalami strain hardening. Sifat-sifat ini menjadi parameter yang disesuaikan

dengan persyaratan untuk beberapa tipe produk foam komersil tertentu.

Pada tingkat kedua, metal foam dapat dilihat sebagai bagian sel-sel yang

dirangkaikan. Sifat yang diperhatikan, termasuk didalamnya adalah kisaran dan

distribusi dari ukuran sel pada sesimen tertentu; bentuk sel dan kelakuan ketika sel

tersebut di rangkaikan terhadap sel yang lain; ketebalan; dan profil permukaan

penampang melintang sel. Dalam usaha mengoptimalkan sifat mekanik dari metal

foam, maka saat ini telah terdapat penelitian yang mencari hubungan diantara

Pada tingkat ketiga, struktur mikro dari logam matriks foam menjadi hal

yang signifikan. Seperti halnya struktur sel, maka gambaran distribusi fasa dapat

menentukan sifat metal foam. Proses produksi dari metalfoam seringkali

memerlukan partikel atau fasa tambahan yang berperan sebagai penstabil atau

surfactant yang juga berefek pada performa mekaniknya. Pada tingkat ini,

hubungan antara struktur mikro dan sifat meterial utuh, masih menjadi bahan

penelitian lanjutan.

2.4.2. Deformasi Tarik dan Tekan

Sifat elastik dari beberapa metal foam komersial saat ini telah dipelajari

secara luas. Secara umum, sifat tersebut memperlihatkan kesamaan kelakuan pada

deformasi tarik dan tekan, terutama untuk regangan yang kecil.

Sifat utama yang diinginkan dari metal foam adalah kemampuan untuk

menyerap energi tekan plastis pada jumlah yang besar, kemudian

mentransmisikan beban yang rendah secara konstan. Oleh karena itu, saat ini

deformasi tekan pada metal foam telah dipelajari secara mendalam dibandingkan

dengan deformasi tarik. Evaluasi terhadap penentuan sifat tarik saat ini masih sulit

untuk disimpulkan. Deformasi plastis pada pembebanan tarik, hanya

memperlihatkan modus kegagalan dari foam saja.

Kekuatan luluh tarik pada metal foam biasanya sama atau lebih kecil

daripada kekuatan luluh tekan. Semisal, beberapa penelitian menemukan bahwa

kekuatan luluh tarik dan tekan dari metal foam AlporasTM, menunjukkan angka

2.4.3 Defomasi Metal Foam Pada Pembebanan Tekan 2.4.3.1. Sifat Pada Regangan Rendah

Karakteristik yang menonjol adalah tidak adanya daerah yang

memperlihatkan deformasi kembali pada keadaan semula. Modulus tangensial

pada awal kurva pembebanannya cukup rendah daripada pembebanan yang

terekam saat metal foam dilepaskan pembebanannya. Selain itu, pada siklus

pembebanan-pelepasan beban, seringkali terlihat adanya kurva histersis.

Gambar 2.15, memperlihatkan skema kurva tegangan-regangan dari metal

foam (closed-cell) pada pembebanan tekan. Dimana . Pembebanan dilakukan dengan

2 siklus, sehingga memperlihatkan tegangan luluh, modulus elastisitas pada saat

pembebanan dan modulus elastisitas saat pelepasan beban.

Gambar 2. 15: Skema kurva tegangan regangan pada deformasi tahap awal untuk

metal foam dengan pori tertutup(John Banhart, Advance Material;

1999)

Perlu diperhatikan, bahwa deformasi elastis yang terlokalisasi muncul sebagai

akibat dari tidak seragamnya bentuk foam. Pada metal foam (open-cell) yang

pembebanan dan pelepasan beban. Modulus elastis tetap menjadi sifat yang paling

penting pada pemakaian aluminium untuk aplikasi konstruksi.

2.4.3.2 Keluluhan & Plastisitas Metal Foam

Deformasi plastis pada skala besar dari closed-cell, umumnya dimulai oleh

kegagalan dari sebuah pita sel pada penampang melintang spesimen. Kegagalan

ini muncul pada salah satu pita yang mengalami konsentrasi deformasi lokal.

Konsentrasi ini terbentuk selama tahap deformasi elastis (dalam skala utuh), juga

seringkali muncul di daerah yang mempunyai densitas lokal terendah. Deformasi

yang terjadi pada pita tersebut, selanjutnya akan menyebabkan pemadatan lokal,

dimana deformasi plastis (pada skala utuh) terjadi saat adanya kegagalan pada sel

yang lain. Pembentukan pita yang gagal ini, ditandai oleh turunnya beban yang

diterima oleh foam, proses ini digambarkan secara skematis pada gambar 2.16.

Daerah pada metal foam, yang telah mengalami kegagalan plastis akan

selalu berdampingan dengan daerah yang mengalami deformasi elastis. Ketika

regangan plastis makro yang besar, peluluhan akan terjadi dengan cara

menggagalkan sel yang belum terdeformasi, sehingga memberikan tegangan datar

yang konstan (plateau stress): ditunjukkan pada tahap 2 dari skema kurva

Gambar 2.16 : Tiga tahapan pada kurva tegangan-regangan untuk metal

foam(John Banhart, Advance Material; 1999)

Kegagalan plastis, seringkali terjadi melalui penjalaran pita pertama yang

telah mengalami kegagalan sepanjang bidang spesimen. Pada sturuktur sel yang

tidak seragam, akan terkesan bahwa terdapat banyaknya keberadaan pita yang

gagal. Hal ini, adalah konsekuensi dari daerah yang mempunyai densitas lokal

tinggi pada struktur sel, yang mencegah penjalaran lanjutan, sehingga mendorong

terjadinya kegagalan plastis secara acak.

Ketika kegagalan pada pita sel berlanjut, terdapat satu titik dimana tidak

ada lagi ruang tersisa untuk berdeformasi dengan buckling. Hal ini digambarkan

melalui kenaikan secara tajam pada kurva tegangan-regangan, sebagai fungsi dari

kekuatan (tahap 3 pada gambar 2.16).

Possion's ratio, umumnya mempunyai harga mendekati nol, dikarenakan

tidak adanya peregangan lateral, yang biasanya terjadi saat deformasi plastis.

Denganadanya ruang bebas yang luas, berarti pita deformasi dapat mengikuti

jejak dimana resistansinya paling kecil, dan seringkali terdapat pada sudut 450

atau lebih pada arah penekanan. Kekuatan luluh hidrostatik, mempunyai

2.4.4 . Modus Kegagalan Getas dan Ulet

Modus kegagalan metal foam (closed cell) dapat dibagi kedalam dua

kategori, yaitu modus kegagalan getas dan ulet. Modus kegagalan ulet ditandai

oleh daerah plateau stress yang relatif halus pada kurva tegangan-regangan,

diiringi dengan kenaikan tegangan sebagai akibat dari strain hardening atau

pemadatan. Sedangakan modus kegagalan getas ditandai dengan adanya

penurunan (drop) setelah kekuatan tekan awal, dilanjutkan dengan kurva

tegangan-regangan yang bergerigi (naik-turun), memperlihatkan adanya foam

yang pecah. Karakteristik kurva tegangan-regangan pada dua tipe kegagalan

diperlihatkan pada gambar 2.17. Strain hardening dapat memberikan kenaikan

yang halus pada kurva tegangan-regangan. Akan tetapi, fenomena ini hanya terjdi

pada metal foam yang mengalami modus kegagalan ulet dan mempunyai

kandungan paduan.

2.4.5 Modus Kegagalan untuk Energy Absorber

Ketika mempertimbangkan kegunaan metal foam sebagai material

penyerap energi, terdapat 2 parameter kunci, yaitu: energi yang terserap per unit

massa ketika penekanan, dan tegangan dimana energi tersebut terserap. Parameter

pertama, ditunjukkan pada area dibawah kurva tegangan-regangan metal foam.

Berdasarkan aplikasi, bentuk kurva sebelum tegangan melampaui nilai kritis, σe,

adalah penting. seperti yang diilustrasikan pada gambar 2.17, penurunan tegangan

setelah luluh, atau kenaikan strainhardening yang tinggi, dapat saja terjadi. pada

umumnya, hal ini tidak diinginkan. plateau stress(σplateau), dapat juga direkayasa

agar cocok dengan tegangan kompresi untuk aplikasi-aplikasi tertentu, sekalipun

dengan cara mengurangi densification strain.

Gambar 2.18: Skema kurva tegangan regangan untuk: a) foam ideal, b) foam yang

mengalami kegagalan getas, dan c) foam dengan work hardening yang luas. Daerah efektif saat penyerapan energi mekanik terjadi pada bagian kelabu

sebelum mencapai pembebebanan tekan kritis σe(John Banhart, Advance

2.5 Aplikasi-Aplikasi Aluminium Foam

Secara umum sifat-sifat yang dimiliki aluminium foam (kekakuan,

densitas, ketangguhan, dan lain sebagainya) terdapat juga pada material-material

lainya, namun keunggulan dari metal foam secara umum dan aluminium foam

secara khusus adalah kombinasi dari sifat-sifat tersebut yang tidak dapat di miliki

oleh material lain. Aluminium foam memiliki sifat :

a) Kekuatan (10 Mpa) dan Kekakuan (1 Gpa) struktur yang cukup tinggi.

b) Densitas yang rendah (sekitar 1/5 dari aluminium padatan).

c) Kemampuan untuk menyerap energi mekanik, panas, dan getaran yang besar.

d) Secara khusus untuk jalur indirect foaming aluminium foam juga dapat

membentuk struktur yang kompleks seperti pada gambar 2.19

Gambar 2.19: Struktur Kompleks dari Aluminium Foam(John Banhart, Metal Foam

Guide; 1999)

Kombinasi sifat-sifat yang dimiliki aluminium foam tersebut

menjadikannya cocok untuk beberapa aplikasi seperti konstruksi ringan, alat

otomotif. Aluminium foam juga berpotensi digunakan untuk aplikasi lain seperti

perkapalan, penerbangan serta teknik sipil. Diagram untuk beberapa aplikasi

didalam dunia otomotif serta sifat aluminium foam yang berhubungan

ditunjukkan pada gambar 2.20.

Gambar 2.20 : Diagram Sifat serta Aplikasi Aluminium Foam(John Banhart, Metal

Foam Guide; 1999)

2.5.1. Aplikasi struktur ringan

Foam secara intrinsik menggabungkan sifat kekakuan yang tinggi dengan

densitas yang rendah dibanding material bulk. Perlu di perhatikan bahwa jika

hanya kekuatan langsung yang diperhitungkan maka aluminium foam akan

memiliki performa yang sama atau bahkan sedikit lebih buruk dibanding material

bulk pada berat yang sama. Keuntungan sebenarnya dari foam adalah ketika

memperhitungkan beban bending yang dapat diterima suatu struktur sebagai

fungsi dari berat. Massa yang terdistribusi pada struktur rongga akan

meningkatkan momen inersia material secara keseluruhan sehingga akan

memberikan nilai kekakuan dan kekuatan terhadap beban bending yang lebih

berguna sebagai komponen penahan beban yang memiliki kekuatan yang tinggi

serta densitas yang rendah pada aplikasi di otomotif maupun penerbangan.

Aluminium foam dapat digunakan sebagai komponen penahan beban

secara langsung namun yang paling banyak digunakan adalah sebagai bagian dari

struktur yang saling berikatan (Gambar 2.21). Foam dapat digunakan sebagai

elemen pengisi bagian tengah sebuah struktur dari pelat logam seperti foam yang

mengisi struktur pipa atau batang untuk meningkatkan kekakuan tanpa menambah

berat secara signifikan.

Gambar 2.21 : (a) Pelat Aluminium Foam Sandwich (AFS) (b) Penggunaan Pelat AFS

pada Lifting Arm (c) Prototipe Engine Mounting Bracket BMW

2.5.2. Penyerap Energi Mekanik (impak)

Kategori dari aplikasi aluminium foam yang lain adalah pemanfaatan sifat

menyerap energi dari aluminium foam. Ketika ditekan foam menunjukkan hanya

sedikit deformasi elastis sebelum akhirnya runtuh. Pada sebagian besar foam