RANCANGAN ALIRAN PROSES DALAM UPAYA MEMINIMUMKAN PROSES YANG TIDAK MEMBERI NILAI TAMBAH

MELALUI VALUE STREAM MAPPING PADA

UD.USAHA REZEKI PRABOT

TESIS

OLEH

NURMALAWATI

097025008/TI

F A K U L T A S

T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

ABSTRAK

Aliran proses merupakan urutan pekerjaan atau aktivitas yang dilakukan dalam memproduksi barang dan jasa. UD.Rezeki Prabot merupakan industri kecil menengah bergerak dalam bidang produksi mebel yang memproduksi pintu, kusen, jendela dan lain-lain. Banyaknya aktivitas yang tidak bernilai tambah pada aliran proses produksi (non value added) merupakan pemborosan bagi perusahaan.

Value stream mapping merupakan suatu alat perbaikan (tools) dalam perusahaan yang digunakan untuk membantu memvisualisasikan proses produksi secara menyeluruh, mempresentasikan baik aliran material maupun aliran informasi. Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan disepanjang value stream dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut.

Rancangan aliran proses dengan pendekatan value stream mapping

memungkinkan perusahaan untuk dapat meminimumkan kegiatan yang tidak memberikan nilai tambah dan waktu dalam proses pembuatan pintu menjadi lebih singkat dan produktivitas dapat meningkat. Jenis penelitian ini adalah motion and time study yaitu penelitian yang melakukan pengamatan secara langsung mengenai waktu dan gerak seseorang dalam bekerja. UD. Rezeki Prabot dengan tujuan untuk meminimumkan proses yang tidak memberi nilai tambah dan memberi usulan rancanagan perbaikan pada aliran proses dengan menggunakan metode VSM (value stream mapping).

Hasil penelitian diperoleh bahwa terjadi pengurangan waktu aktivitas yang tidak memiliki nilai tambah dapat berkurang dari 176,91 menit menjadi 100,9 menit. Untuk aktivitas non value added dari berkurang dari 45,19% menjadi15,93%, hal ini dikarenakan adanya pengurangan aktivtas non value added dengan mengurutkan kan pengerjaan sehingga set-up mesin tidak dilakukan berulang-ulang.

ABSTRACT

The flow of process is a sequence of job or activities performed in producing goods and service. UD Rezeki Prabot is a small middle scale industry engaged in furniture production manufacturing doors, sills/frames, windows and so forth. A great number of non value added activities in the flow process of production is a waste for a company.

Value Stream Mapping is an improvement toll in a company used to assit in visualizing the entire process of production, presenting either material or information flows. The purpose of this mapping is to identify all types of waste along the Value Stream and to take a move in an attempt to eliminate the waste.

The flow of process design with Value Stream Mapping approach enables the company to be able to minimize the non value added activities and to shorten the time taken in the process of making doors and to increase the productivity. The purpose of this Motion and Time study was to do a direct observation about time and movement of someone who is working. UD Rezki Prabot uses the VSM (Value Stream Mapping) to minimize the non value added process and to propose a design to improve the flow of process.

The result of this study showed that the time of non value added activities decreased from 176.91 minutes to 100.9 minutes. The non value added activities decreased from 45.19% to 15.93% due to the decrease of non value added activities by sequencing the work activities that the machine does not need to be set up repeatedly.

KATA PENGANTAR

Syukur Alhamdulillah, segala puji bagi Allah SWT atas rahmat dan karunia Nya, shalawat dan salam kita sampaikan bagi junjungan nabi Muhammad SAW berserta kelurga dan sahabat, sehingga penulis dapat menyelesaikan tesis dengan judul “Rancangan Aliran Proses Dalam Upaya Meminimumkan Proses Yang Tidak Memberi Nilai Tambah

Melalui Value Stream Mapping Pada UD. Usaha Rezeki Prabot”

Perkembangan dunia industri demikian pesat menyebabkan persaingan antar industri semakin ketat terutam industri kecil menengah yang bergerak pada bidang yang sama. Untuk memenangkan persaingan tersebut perusahaan dituntut untuk mempunyai suatu strategi dalam meminimumkan atau menghilangkan pemborosan disepanjang aliran proses produksi secara berkesinambungan baik dalam bentuk kualitas, jumlah produksi dan pengiriman tepat waktu.

Rancangan aliran proses merupakan salah satu alternatif dalam upaya meminimumkan proses yang tidak memberi nilai tambah dalam sistem produksi melalui value stream mapping dengan cara mengurangi lead time process sepanjang proses produksi yang akan membawa perusahaan pada kondisi dimana perusahaan dapat melakukan proses produksinya dengan efektif dan efesien. Hal ini dimungkinkan karena rancangan aliran proses dapat mereduksi dan mengurangi pemborosan sepanjang aliran proses produksi.

Pada kesempatan ini, Penulis menyapaikan rasa terima kasih kepada: Bapak

Prof.Dr.Ir. Bustami Syam, MSME selaku Dekan Teknik USU; Bapak Prof.Dr.

Matondang selaku Dosen Pembimbing II; Bapak Prof. Dr.Ir. Sukaria Sinulingga,

M.Eng selaku Ketua Program Stusi Magister Teknik Industri USU dan sebagai Dosen

Pembanding I; Ibu Ir. Rosnani Ginting, MT selaku Sekretaris Magister Teknik

Industri dan sebagai Dosen Pembanding II, Ibu Listiani Nurul Huda M.Eng sebagi

pembanding III,

Bapak pimpinan UD.Rezeki Prabot yang telah memberi izin dan membantu

dalam pengumpulan data-data dalam penelitian serta para pekerja UD. Usaha Rezeki

Prabot yang telah banyak memberi informasi, dorongan dan bantuan hingga

terselesaikan tesis ini.

Bapak, (Alhm) inda tercinta, kakak, Suami dan Sahabat ku rekan mahasiswa

angkatan IX program Studi Magister Teknik industri yang telah banyak memberi

semangat dan dukungan dalam menyelesaikan tesis ini.

Akhirnya penulis berharap, kiranya tesis ini dapat bermanfaat bagi semua

pihak, saran dan masukan diharapkan untuk kesempurnaan tesis ini.

Medan, Juni 2012

RIWAYAT HIDUP

Nurmalawati di lahirkan di Bireun pada tanggal 18 Oktober 1975 merupakan

anak ke tujuh dari sembilan bersaudara dari pasangan Ayahanda Madden dan Ibunda

(Almh) Siti Aisyah.

Penulis menyelesaikan pendidikan SD Negeri Matang Seuleumak Kabupaten

Aceh Timur pada tahun 1987, menyelesaikan pendidikan SMP Negeri Bagok

Kabupaten Aceh Timur pada tahun 1990, dan menyelesaikan pendidikan SMA

Muhammadiyah 3 Lhokseumawe pada tahun 1993.

Pada tahun 1994 penulis melanjutkan S1 Teknik Industri di Universitas

Samudra Langsa dan menyelesaikan pendidikannya di tahun 2001. Pada tahun 2009

penulis melanjutkan pendidikan S2 Teknik Industri di Universitas Sumatera Utara.

Dari tahun 2001 penulis sudah muali aktif mengajar di Fakultas Teknik Jurusan

Teknik Industri Universitas Samudra Langsa. Dan tahun 2004 sampai dengan

sekarang penulis dipercaya menjadi Sekretaris Jurusan Teknik Industri Universitas

DAFTAR ISI

Halaman

KATA PENGANTAR

... iDAFTAR ISI

... iiiDAFTAR TABEL

... ... viiiDAFTAR GAMBAR

... xDAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 4

1.3 Tujuan Penelitian ... 4

1.4 Manfaat Penelitian ... 4

1.5 Batasan Masalah ... 5

1.6 Asumsi-Asumsi ... 6

BAB 2 TINJAUAN PUSTAKA... 7

2.1 Aliran Proses ... 7

2.1.1 Peta Aliran Proses ... 8

2.1.2 Peta Proses Operasi ………... 10

2.1.3 Simbol- simbol Dalam Aliran Proses ……… 10

2.2 Pemborosan (Waste) ... 11

2.3.1 Value Added………... 16

. 2.3.2 Non Value added ……… ... ...17

2.4 Value Stream Mapping ... 26

2.4.1 Pembuatan Current State Map… ……….. ...27

2.4.2 Pembutan Future state Map……… ... 28

2.4.3 Bagian-Bagian VSM…… ………...28

2.4.4 Penerapan konsep VSM…… ………...28

2.5 Metode yang Digunakan Dalam VSM ... ..28

2.5.1 Standarisasi Kerja ………. ...28

2.5.2 Diagram SIPOC ..……… ... 28

2.5.3 Pengendalian Visual ……… ... 29

2.5.4 SMED ………... 29

2.6 Simbol-Simbol Value Stream Mapping………. ... 35

2.6.1 Simbol Proses …….………...…33

2.6.2 Peta Aliran Material dan Informasi ………. .... 33

2.7 Indentifikasi Akar Masalah ………... 36

2.7.1 5 Way ………...36

2.7.2 Diagram Fishbone ……….38

2.7.3 Process Activity Mapping……… ...37

2.8 Studi waktu ……….. ...23

2.8.2 Perhitungan Waktu Siklus,Waktu Normal dan

Waktu baku ………...………… 23

2.9 Jurnal Review ………...…….. 33

BAB 3 GAMBARAN UMUM PERUSAHAAN... ... 40

3.1 Sejarah Perusahaan ... 40

3.1.1 Perizinan ... 40

3.1.2 Dukungan Pemerintah ... 40

3.2 Lokasi ... 41

3.3 Struktur Organisasi ... 41

3.4 Sumber Bahan Baku ... 43

3.4.1 Bahan Baku ... 43

3.4.2 Bahan Tambahan ... 44

3.4.3 Bahan Penolong ... 45

BAB 4 METODOLOGI PENELITIAN ... 46

4.1 Lokasi Penelitian ... 46

4.2 Objek Penelitian ... 46

4.3 Sumber dan Jenis Data ... 46

4.3.1 Sumber Data ... 46

4.3.2 Jenis Data... 46

4.5 Pengolahan Data ... 48

4.6 Perancangan Aliran Proses dalam Pemecahan Masalah ... 49

4.7 Tahap Penelitian ... 49

4.8 Kerangka Konseptual... 51

BAB 5 PENGUMPULAN DAN PENGOLAHAN DATA ... 54

5.1 Pengumpulan Data ... 54

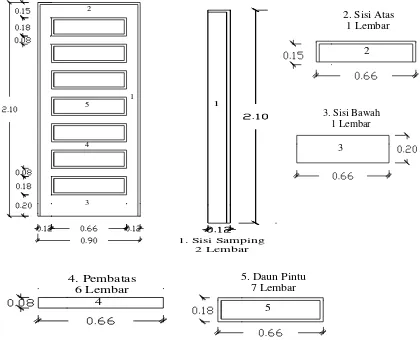

5.1.1 Struktur Produk dan Urutan Proses Produksi Pintu panel petak 7 ... 54

5.1.2 Data Permintaan Pintu panel petak 7 ... 62

5.1.3 Data Sekunder sebagai Pelengkap Current State Map. 63 5.2 Pengolahan Data ... 64

5.2.1 Pembuatan Current State Map ... 64

5.3 Analisis ... 81

5.3.1 Analisis Curent State Map ... 81

BAB 6 EVALUASI DAN HASIL RANCANGAN ... 89

6.1 Evaluasi ... 89

6.1.1 Evaluasi Hasil Rancangan ... 89

6.1.2 Penyusunan Strategi Inplementasi ... 97

BAB 7 KESIMPULAN DAN SARAN ... 103

7.1 Kesimpulan ... 103

7.2 Saran ... 104

DAFTAR TABEL

Nomor Judul Halaman

1.1 Data permintaan jenis pintu panel petak 7 ……...………. ... 2

1.2 Data 7 Pemborosan………...…... 3

2.1 Lambang-lambang yang digunakan pada peta kategoris proses ... 28

2.2 Lambang-lambang yang melengkapi peta aliran keseluruhan ... 30

2.3 Pertanyaan investigasi 5 why ... 35

3.1 Kelas buat jenis kayu ... 46

5.1 Permintaan Pintu Panel Petak 7 ... 62

5.2 Data Change Over, Uptime, dan Jumlah Operator ... 63

5.3 Waktu normal masing-masing bagian ... 66

5.4 Allowance Operator... 66

5.5 Waktu Standart untuk masing-masing bagian ... 68

5.6 Process Mapping Activitiy Sisi Samping Current State 5.7 Process Mapping Activitiy Sisi Atas Current State ... 73

5.8 Process Mapping Activitiy Sisi Bawah Current State ... 74

5.10 Process Mapping Activitiy Daun Pintu Current State ... 76

5.11 Process Mapping Activitiy Pengait Current State ... 76

5.12 Process Mapping Activitiy Perakitan Current State ... 77

5.13 Perhitungan Talk Time untuk proses pengetaman kembali ... 78

5.14 Talk Time akan dihitung berdasarkan jumlah komponen yang dibutuhkan ... 79

5.15 Perhitungan Talk Time pada proses Pahat ... 79

5.16 Perhitungan Talk Time pada proses Relief ... 79

5.17 Perhitungan Talk Time pada proses Pasak ... 80

5.18 Perhitungan Talk Time pada proses Siku ... 80

5.19 Perhitungan Talk Time pada proses Pemotongan ... 80

5.20 Perhitungan Talk Time pada proses Pengetaman ... 80

5.21 Perhitungan Talk Time pada proses Pengetaman dan Pengepresan ... 81

5.22 Perhitungan Takt Time pada Proses Penyikuan………... 82

5.23 Pengelompokkan Aktivitas untuk komponen Sisi Samping ... 82

5.25 Pengelompokkan Aktivitas untuk komponen Sisi Bawah ... 83

5.26 Pengelompokkan Aktivitas untuk komponen Sisi Pembatas ... 83

5.27 Pengelompokkan Aktivitas untuk komponen Daun Pintu ... 84

5.28 Pengelompokkan Aktivitas untuk komponen Perakitan ... 84

5.29 Penggunaan Metode 5 Why dalam Pemecahan Masalah ... 86

5.30 Perbandingan Talk Time dan Cycle Time ... 87

6.1 Perbedaan antara VA dan NVA pada current dan Future staet map 89 6.2 Process Mapping Activitiy Pemotongan Kayu Future State ... 95

6.3 Process Mapping Activitiy Sisi Atas, Sisi Bawah, Pembatas Future State ... 95

6.4 Process Mapping Activitiy Sisi Samping Future State ... 96

6.5 Process Mapping Activitiy Daun Pintu Future State ... 96

6.6 Process Mapping Activitiy Pengait Future State ... 96

6.7 Process Mapping Activitiy Perakitan Future State ... 97

6.8 Penyusunan Strategi Implementasi dengan Tools 5W1H ... 98

DAFTAR GAMBAR

Nomor Judul Halaman

1.1 Diagram Pareto pemborosan pada UD Rezeki Prabot ... 3

2.1 Gambar Proses Terisolasi sebelum dan sesudah penerapan ... 33

3.1 Struktur Organisasi ... 42

4.1 Metodologi Penelitian ... 50

4.2 Kerangka Konseptual Penelitian ... 52

5.1 Struktur Produk Pintu Panel Petak 7 ... 54

5.2 Pintu Panel Petak 7 ... 55

5.3 Flow Process Chart Sisi Samping ... 56

5.4 Flow Process Chart Sisi Atas ... 57

5.5 Flow Process Chart Sisi Bawah ... 55

5.6 Flow Process Chart Sisi Pembatas ... 59

5.7 Flow Process Chart Sisi Daun Pintu ... 60

5.8 Flow Process Chart Sisi Pengait Pintu ... 61

5.9 Flow Process Chart rakitan pintu ... 62

5.11 Proses Pengetaman dan Pengepresan ... 67

5.12 Perpindahan Material ke Proses Selanjutnya ... 68

5.13 Current State map ... 71

5.14 Diagram Perbandingan VA dan NVA Activitess ... 85

5.15 Diagram analisis Fish-Bone.... 85

6.1 Future State Map ... 91

6.2 Peta Usulan Pemotongan Kayu ... 92

6.3 Pembuatan Sisi Atas, Sisi Bawah dan Pembatas ... 92

6.4 Peta Aliran Proses Sisi Samping ... 93

6.5 Pembuatan Daun Pintu ... 93

6.6 Pembuatan Pengait ... 94

6.7 Perakitan ... 94

DAFTAR LAMPIRAN

Nomor Judul Halaman

1 Flow Process Chart Sisi Samping ... 107

2 Flow Process Chart Sisi Atas ... 108

3 Flow Process Chart Sisi Bawah ... 109

4 Flow Process Chart Sisi Pembatas ... 110

5 Flow Process Chart Sisi Daun Pintu ... 111

ABSTRAK

Aliran proses merupakan urutan pekerjaan atau aktivitas yang dilakukan dalam memproduksi barang dan jasa. UD.Rezeki Prabot merupakan industri kecil menengah bergerak dalam bidang produksi mebel yang memproduksi pintu, kusen, jendela dan lain-lain. Banyaknya aktivitas yang tidak bernilai tambah pada aliran proses produksi (non value added) merupakan pemborosan bagi perusahaan.

Value stream mapping merupakan suatu alat perbaikan (tools) dalam perusahaan yang digunakan untuk membantu memvisualisasikan proses produksi secara menyeluruh, mempresentasikan baik aliran material maupun aliran informasi. Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan disepanjang value stream dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut.

Rancangan aliran proses dengan pendekatan value stream mapping

memungkinkan perusahaan untuk dapat meminimumkan kegiatan yang tidak memberikan nilai tambah dan waktu dalam proses pembuatan pintu menjadi lebih singkat dan produktivitas dapat meningkat. Jenis penelitian ini adalah motion and time study yaitu penelitian yang melakukan pengamatan secara langsung mengenai waktu dan gerak seseorang dalam bekerja. UD. Rezeki Prabot dengan tujuan untuk meminimumkan proses yang tidak memberi nilai tambah dan memberi usulan rancanagan perbaikan pada aliran proses dengan menggunakan metode VSM (value stream mapping).

Hasil penelitian diperoleh bahwa terjadi pengurangan waktu aktivitas yang tidak memiliki nilai tambah dapat berkurang dari 176,91 menit menjadi 100,9 menit. Untuk aktivitas non value added dari berkurang dari 45,19% menjadi15,93%, hal ini dikarenakan adanya pengurangan aktivtas non value added dengan mengurutkan kan pengerjaan sehingga set-up mesin tidak dilakukan berulang-ulang.

ABSTRACT

The flow of process is a sequence of job or activities performed in producing goods and service. UD Rezeki Prabot is a small middle scale industry engaged in furniture production manufacturing doors, sills/frames, windows and so forth. A great number of non value added activities in the flow process of production is a waste for a company.

Value Stream Mapping is an improvement toll in a company used to assit in visualizing the entire process of production, presenting either material or information flows. The purpose of this mapping is to identify all types of waste along the Value Stream and to take a move in an attempt to eliminate the waste.

The flow of process design with Value Stream Mapping approach enables the company to be able to minimize the non value added activities and to shorten the time taken in the process of making doors and to increase the productivity. The purpose of this Motion and Time study was to do a direct observation about time and movement of someone who is working. UD Rezki Prabot uses the VSM (Value Stream Mapping) to minimize the non value added process and to propose a design to improve the flow of process.

The result of this study showed that the time of non value added activities decreased from 176.91 minutes to 100.9 minutes. The non value added activities decreased from 45.19% to 15.93% due to the decrease of non value added activities by sequencing the work activities that the machine does not need to be set up repeatedly.

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan dunia industri demikian pesat menyebabkan persaingan antar

industri semakin ketat terutam industri kecil menengah yang bergerak pada bidang

yang sama. Untuk memenangkan persaingan tersebut perusahaan dituntut untuk

mempunyai suatu strategi dalam meminimumkan atau menghilangkan pemborosan

disepanjang aliran proses produksi secara berkesinambungan baik dalam bentuk

kualitas, jumlah produksi dan pengiriman tepat waktu. Aliran proses merupakan

urutan perkerjaan atau aktivitas yang dilakukan dalam memproduksi barang dan jasa.

Disepanjang aliran proses produksi terdapat aktivitas-aktivitas yang memberi

nilai tambah (value added), tidak memberi nilai tambah (non value added) yang mengakibatkan pemborosan. Dalam upaya meminimumkan proses yang tidak

memberi nilai tambah (non value added) bagi perusahaaan diperlukan suatu upaya perbaikan pada aliran proses produksi dan aliran informasi melalui value stream mapping.

Value stream mapping merupakan alat perbaikan (toosl) dalam perusahaan untuk membantu memvisualisasikan aliran proses produksi secara menyeluruh

perbaikan dalam meminumumkan atau mengurangi pemborosan yang ada dalam

sistem industri akan membuat aktivitas proses dalam industri akan menjadi lebih baik

secara keseluruhan (Gaspersz,V.4.2011).

Berdasarkan hasil penelitian sebelumnya pada perusahaan produksi mebel

dengan menggunakan value stream mapping telah berhasil merinci besar aktivitas yang memberi nilai tambah (value added activity) rata-rata sebesar 50,30%, aktivitas yang tidak memberi nilai tambah (non value added activity) sebesar 21,83%, dengan mengurangi waste sepanjang aliran proses produksi dan memperbaiki management jig yang lebih baik (Hartini, 2009).

Pada rancangan sistem produksi PT. Gunung Bayur yang memproduksi bushing spring, shackle spring dan lain-lain, banyak terdapat aktivitas-aktivitas yang tidak memberi nilai tambah pada sistem produksi (non value added) yang merupakan suatu pemborosan bagi perusahaan, dengan menggunakan value stream mapping dari hasi analisis didapatkan ada tiga jenis pemborosan yaitu waktu tunggu sebesar 25,95%,

produk cacat sebesar 18,51% dan gerakan yang tidak perlu sebesar 14,81%, dengan 1

aktivitas value added dan 3 aktivitav non value added dengan total lead time sebesar 42,683 menit atau sebesar 52,57% dapat mereduksi lead time dari big picture mapping kondisi awal (Asep R, 2008).

UD. Usaha Rezeki Prabot adalah perusahan manufaktur yang merupakan

produknya adalah pintu, kusen dan jendela yang sangat umum digunakan pada

perumahan, perkantoran dan perusahaan lainnya. Perusahaan ini tentunya ingin

menjadi yang terbaik dalam menghasilkan produk tepat waktu dan kualitas yang lebih

baik, kenyataan dilapangan permasalahan yang sering dihadapi oleh UD. Rezeki

Prabot adalah mengalami kerterlambatan waktu dalam penyelesaian pesanan

konsumen terutama jenis pintu panel petak 7, sehingga hasil produksi tidak mampu

mencapai target kuantitas yang telah ditetapkan.

Pada tabel 1.1 adalah data permintaan pintu panel petak 7 selama satu tahun

mulai Maret 2011 sampai Pebruari 2012.

Tabel 1.1. Data Permintaan Pintu Panel Petak 7 tahun 2011- 2012

No Bulan Permintaan

(unit)

Terselesaikan (unit)

1 Maret 72 65

2 April 68 63

3 Mei 70 63

4 Juni 70 62

5 Juli 68 58

6 Agustus 74 60

7 September 72 65

8 Oktober 71 59

9 Nopember 73 67

10 Desember 69 61

11 Januari 74 65

12 Pebruari 72 62

Total 853 750

Sumber: UD. Usaha Rezeki Prabot

Dari tabel 1.1 terlihat bahwa permintaan pintu panel petak 7 sebanyak 853 unit

pintu dan hanya terlesaikan tepat waktu sebanyak 750 unit pintu. Agar produk

dengan cara mengurangi lead time process. Pengurangan lead time process dapat dilakukan dengan mengidentifikasi pemborosan yang terjadi di lantai produksi.

Shigeo Shingo merumuskan tujuh jenis pemborosan yang terjadi sering terjadi

diperusahaan, ketujuh jenis pemborosan tersebut adalah kelebihan produksi

(overproduction), gerakan yang tidak perlu (unnecessary motion), transportasi yang berlebih (excessive transportation), waktu menunggu (Waiting time), proses yang tidak tepat( inappropriate processing), persediaan yang tidak penting (uncecessary inventory) dan cacat (defect) (Singo.S, 1989).

Tabel 1.2 menunjukkan persentase jenis pemborosan yang terjadi pada UD.

Rezeki Prabot selama proses produksi pembuatan pintu panel petak 7 berlangsung,

Tabel 1.2 Data 7 Pemborosan UD. Usaha Rezeki Prabot

No Pemborosan Simbol Frekuensi Frekuensi

kumulatif Persen

Persen kumulatif

1 Proses yang berlebihan X1 8 8 27,59 27,59

2 Menunggu X2 7 15 24,14 51,72

3 Transportasi X3 6 21 20,69 72,41

4 Gerakan yang tidak

perlu X4 4 25 13,79 86,21

5 Cacat X5 2 27 6,90 93,10

6 Produksi yang berlebih X6 1 28 3,45 96,55

7 Persediaan berlebih X7 1 29 3,45 100,00

Sumber: UD. Usaha Rezeki Prabot

Dari hasil pengamatan yang telah dilakukan seperti pada Tabel 1.2 diatas dapat

dijelaskan bahwa untuk kategori nilai X1, X2 dan X3 adalah sebesar 72,42% dan

untuk kategori nilai X4, X5 adalah sebesar 20,69%, selanjutnya dapat dilihat pada

Gambar 1.1: Diagram Pareto Pemborosan pada UD. Usaha Rezeki Prabot

1.2 Rumusan Masalah

Berdasarkan uraian latar belakang masalah, maka diketahui bahwa masih sering

terjadi keterlambatan waktu penyelesaian produksi pintu panel petak 7 dalam bentuk

pemborosan disepanjang aliran proses produksi sehingga perlu adanya strategi

perbaikan yang akan mengurangi lead time process pada produksi pintu panel petak 7

melalui value stream mapping.

100

80

60

40

20

2 4 6 8 10 12 14 16 18 20 22 24 26 28 30

X1 X2 X3 X4 X5 X6 X7

Pemborosan

Ju

m

la

h

Pe

rs

1.3 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah merancang aliran proses

dalam upaya meminimumkan proses yang tidak memberikan nilai tambah (non value added) sehingga dapat memberi dampak positif untuk perkembangan perusahaan dengan menganalisa penyebab terjadi pemborosan (waste) dalam proses produksi melalui value stream mapping.

1.4 Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari hasil penelitian ini bagi mahasiswa,

perguruaan tinggi mampu bagi perusahaan antara lain meliputi:

1. Bagi perusahaan

Sebagai bahan acuan untuk melakukan perbaikan dalam persaingan usaha

yang tengah dihadapi sekarang.

2. Bagi Mahasiswa

a. Peneliti mengerti tentang teori dan penerapan ilmu pengetahuan

(knowledge applied) dan kajian ilmiah akademis dalam pemecahan permasalahan.

b. Peneliti dapat memanfaat ilmu serta teori mengenai analisis value stream mapping terhadap aktivitas-aktivitas value added dan non value added. 3. Bagi Perguruan Tinggi

1.5 Batasan Masalah

Batasan masalah dalam penelitian ini adalah:

1. Dalam penelitian ini tidak dilakukan perhitungan biaya.

2. Metode yang digunakan untuk mengintifikasi kegiatan-kegiatan non value added dan meminimalisasi non value added times adalah value stream mapping.

3. Penelitian dilakukan pada saat raw material tiba di gudang penerimaan dari

supplier hingga produk jadi disimpan di gudang penyimpanan.

1.6 Asumsi-Asumsi

Agar penyelesaian masalah dapat dilakukan sesuai dengan teori maka asumsi

yang digunakan:

1. Proses kerja selama penelitian tidak berubah, sesuai dengan prosedur yang

ada.

2. Pekerja dalam keadaan terampil dengan pekerjaan yang dilakukan dan

bekerja secara normal.

3. Pengujian waktu hanya dilakukan untuk data waktu proses produk,

sedangkan data waktu lainnya diambil dari data historis perusahaan.

BAB 2

TINJAUAN PUSTAKA

2.1. Aliran Proses

Aliran proses merupakan suatu hubungan langsung dengan transformasi

prosesnya sendiri yang dapat dipandang sebagai suatu rangkaian aliran yang

menghubungkan masukan kepada keluaran, atau dengan kata lain aliran proses adalah

peta aliran (flow chart), yang menggambarkan dan memperbaiki proses transformasi dalam sistem produksi, mulai dari bahan baku, rancangan kerja dan tahapan proses itu

sendiri. Suatu proses adalah setiap bagian dari organisasi yang mengambil input dan

mentransformasikannya menjadi output, yang diharapkan akan memiliki nilai tambah bagi organisasi dibandingkan dengan input awalnya (Aulia ishak,2010).

2.1.1 Peta Aliran Proses

Peta aliran proses merupakan suatu diagram yang menggunakan urutan-urutan

dari operasi, pemeriksaan, transportasi, menunggu, dan penyimpanan yang terjadi

selama satu proses kerja berlangsung, serta didalamnya memuat informasi-informasi

yang diperlukan untuk analisa seperti waktu yang dibutuhkan dan jarak perpindahan.

Peta aliran proses digunakan untuk mengetahui aliran bahan mulai masuk proses

hingga aktivitas berakhir, sehingga dapat diketahui jumlah kegiatan yang dialami oleh

bahan selama proses sedang berlangsung, dan sebagai alat untuk melakukan

Kegunaan lain dari peta aliran dapat menggambarkan dan memperbaiki proses

transformasi dalam sistem produksi dalam meningkatkan efektivitas dan efisiensi

proses produksi. Ada lima elemen yang mungkin diubah dalam peta aliran proses

seperti bahan baku, rancangan kerja, tahapan proses yang digunakan, informasi

pengendalian manajemen dan peralatan yang digunakan. Untuk menggambarkan peta

aliran proses secara rinci dalam manufaktur dapat dilakukan dengan melaksanakan

empat prinsip dokumen yaitu gambar perakitan, bagan perakiatan, routing sheet dan peta aliran proses.

2.1.2. Peta Proses Operasi

Peta proses operasi merupaka suatu diagram yang menggambarkan

langkah-langkah proses yang akan dialami bahan baku mengenai urutan-urutan operasi dan

pemeriksaan, jadi dalam suatu peta proses operasi yang dicatat hanyalah

kegiatan-kegiatan dan pemeriksaan saja. Peta proses operasi dapat digunakan untuk mengetahui

kebutuhan mesin dan penggunaannya, sebagai alat untuk menentukan tata letak pabrik

dan sebagai alat untuk melakukan perbaikan cara kerja yang sedang digunakan saat

ini, serta untuk pelatihan kerja.

Ada dua hal utama yang membedakan antara peta proses operasi dengan peta

aliran proses yaitu:(Sofyan, 2011).

a. Peta aliran proses memperlihatkan semua aktivitas-aktivitas dasar, opersi,

transportasi, menunggu dan menyimpan. Sedangkan pada peta proses operasi

b. Peta aliran proses menganalisa setiap komponen yang diproses secara lebih

lengkap dibandingkan peta operasi dan memungkinkan untuk digunakan

setiap proses.

2.1.3. Simbol-simbol Pada Peta Aliran Proses

Simbol-simbol peta kerja yang ada sekarang dikembangkan oleh Gilbreth,

kemudian pada tahun 1947, American Society of Mechanical Engineers (ASME), membuat standar simbol-simbol peta sebanyak lima simbol. Simbol ini digunakan

untuk tujuan analisis yang biasanya dibuat suatu peta aliran proses. Simbol-simbol

yang digunakan dalam peta aliran proses sebagai berikut:(IshakAulia, 2010).

Operasi

Kegiatan operasi terjadi apabila suatu objek (material) akan mengalami

proses perubahan sifat (fisik dan kimia), dalam suatu proses

transformasi.

Pemeriksaan/ Inspeksi

Suatu kegiatan pemeriksaan terjadi apabila benda kerja atau peralatan

mengalami pemeriksaan baik untuk segi kualiatas maupun kuantitas.

Transportasi

Suatu kegiatan transportasi terjadi apabila benda kerja, pekerja atau

perlengkapan lainnya mengalami perpindahan tempat yang bukan

Menunggu (Delay)

Proses menunggu terjadi apabila material, benda kerja, pekerja, atau

perlengkapan tidak mengalami kegiatan apa-apa selain menunggu

(sementara).

Menyimpan(Storage )

Proses menyimpan terjadi apabila benda kerja disimpan untuk jangka

waktu yang cukup lama.

Aktivitas gabungan

Kegiatan ini terjadi apabila antara aktivitas operasi dan pemeriksaan

dilakukan bersamaan atau dilakukan pada suatu tempat kerja.

2.2. Pemborosan (Waste)

Pemborosan (waste) dapat didefinisikan sebagai segala aktivitas kerja yang tidak memberi nilai tambah dalam proses transformasi input menjadi output sepanjang value stream. Terdapat tujuh pemborosan (waste) yang dikenal dalam dunia industri dan ikut mempengaruhi biaya produksi. Ketujuh jenis pemborosan

tersebut yang dirumuskan oleh Ohno adalah (Dewi, S 2010).

1. Produksi yang berlebih (Overproduction)

Overproduction (produksi berlebih) adalah memproduksi melebihi dari yang dibutuhkan, overproduction merupakan waste yang memberi dampak paling serius. Produksi yang berlebih mengakibatkan meningkatnya resiko

aliran informasi dan material. Memproduksi sesuatu lebih awal dan dalam

jumlah yang lebih besar dari pada yang dibutuhkan merupakan

overproduction. 2. Menunggu (Waiting)

Waiting (menunggu) adalah semua hal yang membuat aktivitas terhenti, baik pada mesin maupun pekerja sehingga menimbulkan pemborosan. Dapat

berupa proses menunggu kedatangan material, informasi, peralatan dan

perlengkapan sedangkan Pekerja hanya mengamati mesin yang sedang

berjalan, atau material yang keluar dari satu proses dan tidak langsung

dikerjakan di proses selanjutnya.

3. Transportasi yang berlebih (Transportation)

Transportasi adalah perpindahan produk antar proses merupakan kegiatan

yang tidak menambah nilai dapat berupa pemborosan waktu karena jarak

gudang atau bahan baku dari mesin satu ke mesin lainya. Transportasi yang

efisien adalah perpindahan yang dilakukan langsung menuju tempat dimana

produk tersebut dapat langsung digunakan.

4. Proses yang berlebih (Overprocessing)

Overprocessing (proses yang tidak tepat) adalah melakukan proses atau aktivitas yang tidak perlu dan tidak memberi nilai tambah pada produk

hanya menambah biaya dan waktu produksi. Pemborosan ini sering kali

Pemborosan ini menyebabkan timbulnya unnecessary motion dan memproduksi produk cacat, ketidaksesuaian proses atau metode operasi

produksi yang diakibatkan oleh penggunaan tool yang tidak sesuai dengan

fungsinya.

5. Persedian yang tidak perlu ( Unncessary inventory)

Inventory adalah simpanan cadangan yang berlebih. Inventory dapat berupa bahan baku, work in process, dan produk jadi yang berlebih, adanya

inventory berlebih membutuhkan perlakuan ekstra yang seharusnya bisa diminimalkan, seperti lokasi penyimpanan, administrasi, dan biaya. Dampak

lain dari inventory adalah meningkatnya lead time.

6. Gerakan yang tidak perlu (Unnecessary motion)

Unnecessary Motion adalah dapat berupa gerakan-gerakan yang berlebih atau tidak diperlukan. Operator dapat terlihat sibuk padahal ia hanya

mondar-mandir mengembalikan peralatan dan tidak memberi nilai tambah

pada produk atau operator dalam keadaan membungkuk.

7. Produk cacat (Defect)

Defect (produk cacat) adalah hasil produksi yang tidak sesuai dengan harapan, adanya proses pengerjaan ulang (rework) dan klaim dari pelanggan. Ini merupakan pemborosan, karena perusahaan harus mengeluarkan biaya,

material, tenaga dan waktu ekstra untuk memperbaiki atau membuat produk

2.3 Value Added (VA) dan Non Value Added Activity (NVA)

Value stream mapping memetakan semua aktifitas yang terdapat dalam proses manufaktur, baik yang memberi nilai tambah maupun yang tidak memberi nilai

tambah (value added and non value added activity). Berikut kategori aktivitas yang dipetakan pada Value Steam Mapping.

2.3.1 Value Added (VA) Activities

Value added (VA) activities merupakan aktivitas atau proses yang membawa perubahan atau menambah fungsi pada produk, seperti merubah bahan baku menjadi

produk jadi. Value added activities juga sering didefinisikan sebagai proses utama yang merubah bentuk produk atau jasa menjadi lebih bernilai, dimana konsumen

bersedia membayar atas nilai tersebut. Misalnya proses assembly pada perusahaan koroseri, priting pada perusahaan percetakan, packing pada perusahaan farmasi, dan lain-lain.

2.3.2 Non Value Added (NVA) Activities

2.4. Value Stream Mapping (VSM)

Value stream mapping sadalah sekumpulan dari seluruh kegiatan yang di dalamnya terdapat kegiatan yang memberikan nilai tambah dan yang tidak

memberikan nilai tambah yang dibutuhkan untuk membawa produk maupun satu

grup produk dari sumber yang sama untuk melewati aliran-aliran utama, mulai dari

raw material hingga sampai ke tangan konsumen. Tujuan dari value stream mapping

adalah untuk mengetahui dengan jelas sumber-sumber pemborosan dan membantu

membuat area target bagi proses perbaikan yang nyata (Hartini, 2009).

Value stream mapping merupakan suatu alat perbaikan (tool) dalam perusahaan yang digunakan untuk membantu memvisualisasikan proses produksi secara

menyeluruh, yang merepresentasikan baik aliran material juga aliran informasi.

Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di

sepanjang value stream dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut (Ganpersz,V. 2011).

2.4.1 Pembuatan Current State Map

Pembuatan current state map dilakukan untuk memetakan kondisi di lantai pabrik saat ini, sehingga dapat mengidentifikasi pemborosan apa saja yang terjadi

2.4.2 Pembuatan Future State Map adalah: 1. Penentuan Takt Time

Takt time menyatakan seberapa sering seharusnya perusahaan memproduksi satu part atau produk dalam sehari berdasarkan rata-rata harian penjualan produk agar dapat memenuhi kebutuhan konsumen. Takt time dirumuskan sebagai berikut:

Day per Demand Custumer

day per work Available TaktTime

Takt time digunakman untuk menyelaraskan langkah produksi dengan langkah penjualan sebagai suatu proses utama. Takt time merupakan nilai petunjuk berapa jumlah produk dalam satu proses harus diproduksi.

2. Mengembangkan aliran yang kontinu (continuous flow) di tempat yang memungkinkan. Continuous flow menunjukkan proses untuk memproduksi suatu produk dalam satu waktu dimana setiap item dengan segera melewati

melewati satu proses ke proses berikutnya tanpa adanya stagnasi (juga tidak

terdapat berbagai pemborosan) di antara proses tersebut. Contoh stasiun

kerja sebelum dan sesudah menerapkan continuous flow dapat dilihat pada Gambar 2.1. Pemetaan yang digunakan secara sederhana untuk

menunjukkan continuous flow adalah process box. Dalam menggambarkan

continuous-flow, maka dua atau lebih process box yang terdapat dalam current-state

akan dikombinasikan menjadi satu box dalam future state map.

Gambar 2.1. Contoh Proses Terisolasi Sebelum Penerapan

3. Menggunakan sistem tarik untuk mengontrol produksi saat aliran kontinu

(Continuous Flow) tidak sampai tahap upstream. Ada kalanya beberapa area dalam value stream dimana continuous flow tidak mungkin diimplementasikan sementara pengelompokan diperlukan. Ada beberapa

alasan yang bisa menyebabkan hal ini terjadi diantaranya:

a. Beberapa proses yang memang dirancang untuk beroperasi dalam

waktu siklus yang sangat cepat atau bahkan sangat lambat dan butuh

change over untuk melayani famili produk sekaligus.

Proses Ssesudah Menerapkan Continuous

Flow (b) Proses Sebelum Penerapan

b. Beberapa proses, seperti proses yang terdapat pada supplier, memiliki letak yang jauh sehingga pengiriman satu produk dalam satu waktu

menjadi tidak realistis.

c. Beberapa proses memiliki terlalu banyak lead-time atau sangatlah tidak masuk akal untuk menggabungkan secara langsung antara proses

yang satu dengan proses yang lain dalam satu continuous-flow. 4. Membangun level produksi yang konsisten.

Volume kerja yang berubah besar menyebabkan munculnya overtime

(waktu lembur) yang tidak menentu menyebabkan tambahan beban pada

mesin, orang dan pasar. Dengan demikian perlu dibuat satu level produksi

perintis yang dapat menangani aliran produksi yang bisa diprediksi, yang

dapat membantu mengatasi masalah dan maupu mengambil suatu tindakan

perbaikan yang cepat.

2.4.3 Bagian- Bagian VSM

Value stream mapping dapat menyajikan suatu titik balik yang optimal bagi setiap perusahaan yang ingin menjadi lebih baik dalam pemetaan aliran produksi.

VSM sebagai alat pemetaan pada proses produksi terdiri atas tiga bagian yaitu:

1. Proses maupun aliran produksi pada value stream mapping.

Proses atau aliran produksi adalah bagian dari peta yang sering diasosiasikan

2. Aliran informasi.

Aliran informasi dan komunikasi adalah bagian dari peta dimana value stream mapping berkembang tidak hanya sebagai aliran produk. Dengan menambahkan komunikasi kedalam peta memungkinkan kita mengetahui

komunikasi yang terjadi dalam proses baik secara formal maupun informal.

3. Time line and tranel distance

Pada bagian ini terdapat waktu pengerjaan produk, waktu transportasi, waktu

menunggu produk selama berada dalam value stream. Disamping waktu, juga perlu menambahkan jarak yang ditempuh antar proses dalam proses

produksi.

2.4.4 Penerapan Konsep Value Stream Mapping

Value stream mapping memudahkan pihak manjemen perusahaan dalam melakukan improvement pada proses manufaktur. Keuntungan-keuntungan yang

diperoleh dengan penerapan konsep value stream mapping adalah sebagai berikut: (Gaspersz,V.2011).

1. Value stream Mapping memvisualisasikan lebih dari sekedar level proses tunggal (single level process) tetapi keseluruhan dalam proses manufaktur.

2. Value stream Mapping membantu mendeteksi adanya waste dan sumbernya pada proses manufaktur.

4. Value stream mapping memudahkan bagi orang awam untuk memahami gambaran proses manufaktur.

2.5 Metode Yang Digunakan Dalam VSM

Perusahaan dapat memilih metode sesuai dengan kebutuhan dan tujuan yang

ingin dicapai serta kemungkinan penerapannya di perusahaan. Beberapa metode yang

dapat digunakan untuk mengurangi pemborosan (Liker,2006).

2.5.1 Standarisasi Kerja

Pembentukan proses dan prosedur yang terstandar merupakan kunci dalam

menciptakan kinerja yang konsisten. Standardisasi digerakkan oleh pekerja, bukan

diterapkan pada pekerja. Pekerja yang memahami pekerjaannya dengan cukup detail

dapat memberikan kontribusi yang besar terhadap standardisasi.

Standarisasi pekerjaan dapat diartikan bahwa proses dan panduan dalam proses

produksi didefinisikan dan dikomunikasikan secara jelas, dengan tingkat kerincian

yang tinggi, untuk mengeliminasi variasi dan asumsi yang salah dalam melakukan

pekerjaan. Terdapat tiga elemen dalam standardisasi kerja yaitu:

a. Standarisasi urutan pekerjaan, merupakan aturan bagi pekerja dalam

melakukan tugasnya, termasuk gerakan dan urutan proses.

b. Standarisasi timing, merupakan takt time. Takt time berarti waktu yang diperlukan untuk menyelesaikan satu pekerjaan sesuai dengan tingkat

menetapkan kecepatan produksi dan memberi sinyal kepada para pekerja

jika mereka terlalu cepat atau terlalu lamban.

c. Standarisasi persediaan antar proses, merupakan jumlah minimum unit

persediaan yang diperlukan untuk menyelesaikan pekerjaan yang

terstandarisasi tersebut. Hal ini diperlukan untuk menjaga supaya proses

produksi dapat berjalan dengan lancar.

2.5.2 Diagram SIPOC (Supplier, Input, Process, Output, Costumer)

Diagram SIPOC dapat digunakan untuk memberikan batasan atau ruang

lingkup penelitian sepanjang value stream. Diagram SIPOC adalah alat yang digunakan untuk mengidentifikasikan elemen yang berkaitan untuk pengembangan

proses sebelum proses pengembangan itu dimulai. Penggambaran ruang lingkup

dilakukan sebelum penggambaran lebih rinci untuk setiap proses. Nama SIPOC

merupakan akronim dari lima elemen utama dalam sistem kualitas yaitu:

a. Supplier adalah orang, departemen atau organisasi yang memberikan informasi kunci, material, atau sumber daya lain kepada proses. Jika suatu

proses terdiri dari beberapa sub proses, maka sub proses sebelumnya dapat

dianggap sebagai petunjuk pemasok internal (internal supplier).

b. Input adalah segala sesuatu yang diberikan oleh suppliers kepada proses. c. Process adalah sekumpulan langkah yang mentransformasi dan secara ideal

menambah nilai kepada input (proses transformasi nilai tambah kepada

d. Output adalah produk (barang atau jasa) dari suatu proses. Dalam industri manufaktur ouput dapat berupa barang setengah jadi maupun barang jadi

(final product). Termasuk kedalam output adalah informasi-informasi kunci dari proses.

e. Customer adalah orang atau kelompok orang, atau sub proses yang menerima output. Jika suatu proses terdiri dari beberapa sub proses, maka sub proses sesudahnya dapat dianggap sebagai pelanggan internal (internal customer).

2.5.3 Pengendalian Visual (Visual Control)

Sistem kendali visual adalah alat komunikasi tentang prosedur dan status

produksi yang digunakan dalam lingkungan kerja, untuk menunjukkan bagaimana

pekerjaan seharusnya dilakukan dan apakah terjadi penyimpangan terhadap standar,

sehingga pekerja dapat melakukan pekerjaannya secara efektif. Pengendalian visual

lebih dari sekedar mengungkapkan penyimpangan dari target atau tujuan melalui

bagan dan grafik dan menempatkannya agar dapat dilihat oleh orang banyak.

Beberapa alat yang termasuk ke dalam sistem kendali visual adalah:

a. Visual display, berupa grafik, tabel, prosedur dan dokumentasi proses sebagai referensi bagi pekerja produksi.

b. Visual control, merupakan indikator yang berfungsi sebagai pengendali atau sinyal. Termasuk ke dalamnya dalah informasi status produksi dan informasi

c. Visual process indicator, mengkomunikasikan proses produksi atau aliran bahan baku yang benar. Contohnya area lantai produksi yang dicat untuk

menyimpan produk yang tidak cacat.

2.5.4 SMED (Single-Minute Exchange of Dies)

Salah satu metode yang dapat memperbaiki tempat kerja adalah single minute exchange of dies (SMED) yang merupakan sebuah metodologi yang dikhususkan dalam pengurangan waktu setup. Tujuan akhir dari SMED adalah zero setup. Manfaat dari SMED antara lain dapat mengurangi persediaan, memperbaiki fleksibilitas,

meningkatkan kapasitas, dan dapat memberikan pelayanan yang lebih baik kepada

pelanggan.

2.6 Simbol-Simbol VSM

Simbol-simbol yang biasa digunakan dalam penggambaran aliran proses VSM

pada tahap ini dapat dilihat pada Tabel 2.1.

2.6.1. Simbol proses.

Tabel 2.1 Lambang-Lambang yang Digunakan pada Peta Kategori Proses

No Nama Lambang Fungsi

1 Customer/ Supplier

Merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan

Tabel 2.1 (Lanjutan) 2 Dedicated

Process

Menyatakan proses, operasi, mesin atau departemen yang melalui aliran material. Secara khusus, untuk menghindari pemetaan setiap langkah proses yang tidak diinginkan, maka lambang ini biasanya merepresentasikan satu departemen dengan aliran internal yang kontinu.

3

Shared Process

Menyatakan operasi proses, departemen atau stasiun kerja dengan famili-famili yang saling berbagi dalam value-stream. Perkiraan jumlah operator yang dibutuhkan dalam Value Stream

dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk.

4 Data Box Lambang ini memiliki lambang-lambang didalamnya yang menyatakan informasi / data yang dibutuhkan unuk menganalisis dan mengamati sistem.

5 Work Cell Mengindikasi banyak proses yang terintegrasi dalam sel-sel kerja manufaktur, seperti sel-sel yang biasa memproses famili terbatas dari produk yang sama atau produk tunggal. Produk berpindah dari satu langkah proses ke langkah proses lain dalam berbagai batch yang kecil atau bagian-bagian tunggal.

6 Inventory Menunjukkan keberadaan suatu inventory

diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing

inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan finished goods.

7 Operator Lambang ini merepresentasikan operator. Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

2.6.2. Peta Aliran Material dan Informasi Keseluruhan Pabrik

Value stream mapping juga mencakup aliran material yang harus ada dalam peta. Selain aliran material, maka yang tak kalah pentingnya dalam value stream mapping adalah aliran informasi yang juga mencakup aliran yang ditunjukkan dengan ikon push arrow. Penggambaran shipments dan lead-time bar dari bahan mentah hingga produk jadi (finished good) yang telah berada di shipping-end untuk dikirim ke konsumen. Dengan demikian current state map telah lengkap. Pada tahapan ini, maka gambar yang telah dibuat pada tahap sebelumnya, disempurnakan dengan

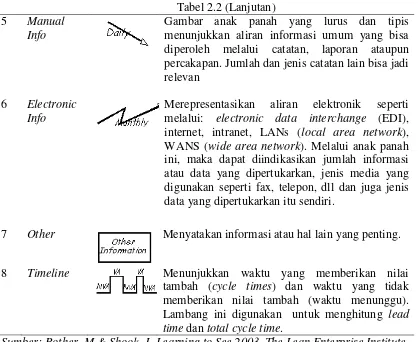

[image:45.612.115.532.361.689.2]lambang-lambang yang dapat dilihat pada Tabel 2.2.

Tabel 2.2. Lambang-Lambang yang Melengkapi Peta Aliran Keseluruhan.

No Nama Lambang Fungsi

1 Shipments Merepresentasikan pergerakan raw material dari

supplier hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

2 Push Arrows

Merepresentasikan pergerakan material dari satu proses menuju proses berikutnya. Push

(mendorong) memiliki arti bahwa proses dapat

memproduksi sesuatu tanpa memandang

kebutuhan cepat dari proses yang bersifat

downstream process. 3 External

Shipments

Lambang ini berarti pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

4 Production

Control

Tabel 2.2 (Lanjutan) 5 Manual

Info

Gambar anak panah yang lurus dan tipis menunjukkan aliran informasi umum yang bisa diperoleh melalui catatan, laporan ataupun percakapan. Jumlah dan jenis catatan lain bisa jadi relevan

6 Electronic Info

Merepresentasikan aliran elektronik seperti melalui: electronic data interchange (EDI), internet, intranet, LANs (local area network), WANS (wide area network). Melalui anak panah ini, maka dapat diindikasikan jumlah informasi atau data yang dipertukarkan, jenis media yang digunakan seperti fax, telepon, dll dan juga jenis data yang dipertukarkan itu sendiri.

7 Other Menyatakan informasi atau hal lain yang penting.

8 Timeline Menunjukkan waktu yang memberikan nilai tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Lambang ini digunakan untuk menghitung lead time dan total cycle time.

Sumber: Rother, M & Shook, J, Learning to See,2003, The Lean Enterprise Institute, Appendix A.

2.7 Identifikasi Akar Masalah

Dalam menjalankan usahanya, UD. Rezeki Prabot saat ini masalah yang di

hadapi sampai saat ini adalah sering terjadinya keterlambatan waktu penyelesaian

produk pintu yang mengakibatkan lead time semakin panjang dalam proses.

Identifikasi akar masalah bertujuan untuk mencari atau menganalisa penyebab

terjadinya masalah ini, dapat dilakukan dengan cara identifikasi 5W, analisis fishbone

[image:46.612.112.530.113.455.2]2.7.1 “5W”

5 Why (5W) adalah metode pertanyaan yang digunakan untuk mengeksplorasi penyebab dari suatu masalah secara sistematis sehingga dapat dicari cara

penanggulangan dari masalah yang terjadi. Berikut contoh penerapan 5W seperti

terlihat pada Tabel 2.3.

Tabel 2.3. Pertanyaan Investigasi “5 Why”

Tingkat masalah Why

Output/ jam dibawah rencana produksi. Kapasitas mesin tidak sesuai dengan rencana produksi.

Perencanaan produksi tidak sesuai dengan kondisi lapangan.

Bagian perencanaan dan pengendalian produksi tidak melakukan perhitungan dengan tepat.

Bagian perencanaan produksi tidak kompeten.

Manajer perencanaan produksi tidak turun langsung ke lapangan untuk melihat kondisi lantai produksi.

Tingkat keahlian manajer produksi dibawah ekspetasi perusahaan.

Manajer produksi tidak kompeten

dalam melakukan perencanaan

produksi.

Manajer produksi tidak kompeten. Kebijakan pemilihan manajer produksi yang tidak tepat.

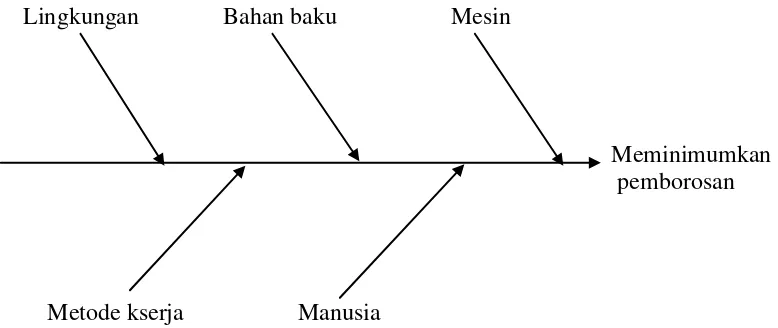

2.7.2 Analisis Fish-bone/ Cause and Effect Diagram

Diagram fishbone pertama kali dikembangkan oleh Dr. Kaoru Ishikawa pada

tahun 1943 atau dikenal juga dengan diagram ishikawa yaitu diagram yang

menunjukkan sebab akibat yang berguna untuk mencari dan menganalisa sebab-sebab

timbulnya masalah sehingga memudahkan cara mengatasinya. Analisa ini digunakan

mengindentifikasi sebab terjadinya permasalahan yang mengakibatkan adanya

pemborosan dalam proses produksi (Gaspersz,V. 2011).

Pada Gambar 2.3 adalah diagram sebab akibat yang digunakan dalam

mengidentifikasi masalah dalam meminimumkan proses yang tidak memberi nilai

tambah pada proses produksi.

Lingkungan Bahan baku Mesin

Meminimumkan pemborosan

[image:48.612.130.519.278.442.2]Metode kserja Manusia

Gambar 2.3. Diagram Sebab Akibat (Fish-Bone)

2.7.3 Process Actifity Mapping

Process activity mapping merupakan peta yang digunakan untuk menggambarkan segala aktivitas yang terjadi selama proses produksi, dari bahan

jarak yang ditempuh dan tingkat persedian produk dalam setiap tahap produksi. Tools

ini mampu menditeksi dan mengevaluasi jenis pemborosan yaitu Waiting (D), Operation (O), Transportation (T), Inspection (I),dan Storage (S) (Fanani Z, 2011).

Langkah-langakah dalam pembuatan process activity mapping adalah sebagai berikut:

1. Mencatat semua aktivitas yang dilakukan, mesin dan peralatan yang

digunakan, jarak penpindahan yang ditempuh, waktu operasi yang

dibutuhkan dan jumlah operator yang diperlukan untuk setiap proses dengan

batch pengamatan tertentu.

2. Mengelompokkan menjadi beberapa kategori yaitu operasi, inspeksi, tranportasi, penyimpanan dan delay.

3. Membuat catatan akan setiap kondisi yang dapat menjadi catatan penting

dalam evalusi lebih lanjut pada kolom keterangan.

4. Menganalisa porporsi aktivitas-aktivitas yang tergolong value added dan

non value added activity.

2.8 Studi Waktu

Studi waktu merupakan suatu penelitian motion and time study tentang pengamatan seseorang dalam melaksanakan pekerjaanya serta pengukuran waktu

yang dilaksanakan dalam setiap siklus kegiatan dengan tujuan untuk mendapatkan

tata urutan kerja yang standar dan waktu standar penyelesaiannya. Pengukuran waktu

operator terlatih dalam menyelesaikan suatu pekerjaan yang spesifik pada tingkat

kecepatan kerja yang normal dalam lingkungan kerja yang terbaik pada saat itu.

2.8.1 Metode pengukuran waktu

1. Pengukuran waktu secara langsung adalah pengukuran yang dilakukan di

tempat dimana pekerjaan bersangkutan dijalankan. Terdiri atas dua jenis,

yaitu:

a. Metode sampling pekerjaan, yaitu pengamatan dilakukan pada

waktu-waktu tertentu yang telah ditentukan secara acak/random.

b. Metode jam henti, yaitu dengan menggunakan instrumen stopwatch

dimana metode ini baik diaplikasikan untuk pekerjaan yang berlangsung

singkat dan berulang-ulang.

2. Pengukuran waktu secara tidak langsung adalah pengukuran waktu yang

dilakukan tanpa harus berada di tempat pekerjaan, tetapi dengan membaca

grafik atau tabel yang tersedia. Cara pengukuran kerja dengan stop watch time study:

a. Definisikan pekerjaan yang akan diteliti untuk diukur waktunya dan

beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang

dipilih untuk diamati dan supervisor yang ada.

b. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan

c. Bagi operasi kerja dalam elemen-elemen kerja sedetil-detilnya tapi masih

dalam batas-batas kemudahan untuk pengukuran waktunya.

d. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk

menyelesaikan elemen-elemen kerja tersebut.

e. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah

jumlah siklus yang dilaksanakan ini sudah memenuhi syarat atau tidak,

tes pula keseragaman data yang diperoleh.

f. Tetapkan performansi rating operator. Performance rating ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk

performance operator. Untuk elemen kerja yang sepenuhnya dilakukan oleh mesin maka performance dianggap normal (100%).

g. Sesuaikan waktu pengamatan berdasarkan performance kerja yang

ditunjukkan oleh operator tersebut sehingga akhirnya akan diperoleh

waktu kerja normal.

h. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas. Waktu longgar yang diberikan ini guna menghadapi kondisi-kondisi

seperti kebutuhan yang bersifat personil, kelelahan, keterlambatan

material, dan lain-lain.

2.8.2 Perhitungan Waktu Siklus, Waktu Normal dan Waktu Baku.

1. Perhitungan waktu siklus

Waktu siklus adalah waktu penyelesaian satu satuan produksi mulai dari

bahan baku mulai diproses ditempat kerja yang bersangkutan. Rumus yang

digunakan di dalam perhitungan waktu siklus adalah:

=

xin

………

..

………...

(2.1)Ws : Waktu siklus

Xi : Data ke-I, (1 = 1,2,3,……. Jumlah data yang diambil)

n : Jumlah data yang telah diambil

2. Perhitungan waktu normal

Waktu normal adalah waktu penyelesaian pekerjaan yang diselesaikan oleh

pekerja dalam kondisi wajar dannkemampuan rata-rata. Setelah diketahui

besarnya waktu siklus untuk setiap elemen kerja maka dapat dilakukan

perhitungan waktu normal. Rumus yang digunakan dalm perhitungan waktu

normal adalah sebagai berikut:

Wn=Ws

Rf

………

(2.2)Rf = Faktor penyusuaian jika

P = 1 bekerja wajar, P<1 bekerja terlalu cepat. bekerja terlalu lambat

dan P>1

Wn : Waktu normal

Ws : Waktu siklus

3. Perhitungan waktu baku.

Waktu baku adalah merupakan waktu yang dibutuhkan secara wajar oleh

pekerja normal untuk menyelesaikan pekerjaannya yang dikerjakan dalam

sistem kerja terbaik saat itu. Rumus yang digunakan dalam menetukan waktu

baku adalah sebagai berikut:

……. ………(2.3)

.

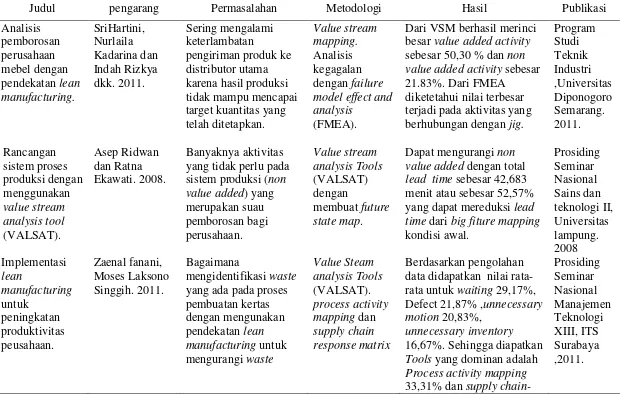

2.9 Penelitian Terdahulu

Penelitian ini dilakukan berdasarkan beberapa penelitian yang pernah dilakukan

Tabel 2.4 Journal Review

Judul pengarang Permasalahan Metodologi Hasil Publikasi

Analisis pemborosan perusahaan mebel dengan pendekatan lean manufacturing. SriHartini, Nurlaila Kadarina dan Indah Rizkya dkk. 2011. Sering mengalami keterlambatan

pengiriman produk ke distributor utama karena hasil produksi tidak mampu mencapai target kuantitas yang telah ditetapkan.

Value stream mapping.

Analisis kegagalan dengan failure model effect and analysis

(FMEA).

Dari VSM berhasil merinci besar value added activity

sebesar 50,30 % dan non value added activity sebesar 21.83%. Dari FMEA

diketetahui nilai terbesar terjadi pada aktivitas yang berhubungan dengan jig.

Program Studi Teknik Industri ,Universitas Diponogoro Semarang. 2011. Rancangan sistem proses produksi dengan menggunakan value stream analysis tool (VALSAT). Asep Ridwan dan Ratna Ekawati. 2008. Banyaknya aktivitas yang tidak perlu pada sistem produksi (non value added) yang merupakan suau pemborosan bagi perusahaan. Value stream analysis Tools (VALSAT) dengan

membuat future state map.

Dapat mengurangi non value added dengan total

lead time sebesar 42,683 menit atau sebesar 52,57% yang dapat mereduksi lead time dari big fiture mapping

kondisi awal. Prosiding Seminar Nasional Sains dan teknologi II, Universitas lampung. 2008 Implementasi lean manufacturing untuk peningkatan produktivitas peusahaan. Zaenal fanani, Moses Laksono Singgih. 2011. Bagaimana

mengidentifikasi waste

yang ada pada proses pembuatan kertas dengan mengunakan pendekatan lean manufacturing untuk mengurangi waste

Value Steam analysis Tools

(VALSAT).

process activity mapping dan

supply chain response matrix

Berdasarkan pengolahan data didapatkan nilai rata-rata untuk waiting 29,17%, Defect 21,87% ,unnecessary motion 20,83%,

unnecessary inventory

16,67%. Sehingga diapatkan

Tools yang dominan adalah

Process activity mapping

33,31% dan supply chain-

Tabel 2.4 (Lanjutan)

response matrix 25,64%.

leadtime sebesar 162 menit ,setelah usulan perbaikan

lead time dapat direduksi menjadi 72 menit.

Kajian waste

pada produksi benang dengan pendekatan value stream mappng. Minto waluyo (2008). Adanya pemborosan (waste) yaitu banyaknya produk reject

(cacat)sehingga perlu pengerjaan ulang (rework).

Lean manufakturi ng .

value stream mapping.

Hasil penelitian trjadi pengurangan aktivitas produksi dari 8979 aktivitas menjadi 8233 aktivitas atau berkurang sebesar(8,42%), pengurangan waktu produksi dari 5250,25 jam menjadi 4928,4 jam atau berkurang sebesar 321,85 jam (6,13%).

Universitas Pembangunan Nasional Veteran Jawa Timur,(2008). Peta-peta kerja (analisis perancangan kerja dan ergonomic.

Oke Sofyan dan Ita Novita Sari (2011).

Merancang peta kerja, waktu yang dibutuhkan dalam proses pembuatan kotak.

Peta aliran proses dan Peta proses operasi.

Hasil penelitian yang didapatkan yaitu jumlah komponen dalam proses pembuatan kotak dan waktu yang dibutuhkan adalah 7811 detik, dengan mengalami tiga proses utama yaitu pengukuran, pemotongan dan perakitan.

Universitas Gunadarma, Jakarta (2011).

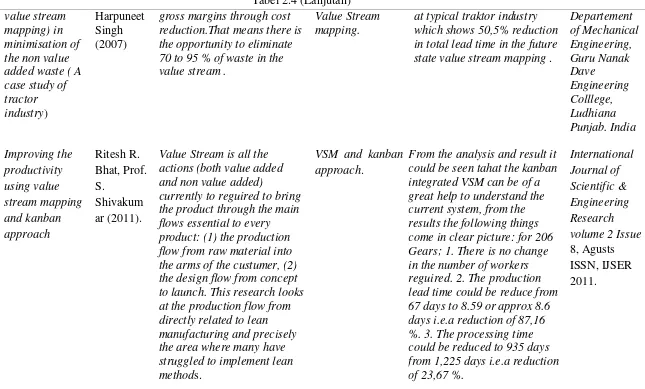

Tabel 2.4 (Lanjutan)

value stream mapping) in minimisation of the non value added waste ( A case study of tractor industry)

Harpuneet Singh (2007)

gross margins through cost reduction.That means there is the opportunity to eliminate 70 to 95 % of waste in the value stream .

Value Stream mapping.

at typical traktor industry which shows 50,5% reduction in total lead time in the future state value stream mapping .

Departement of Mechanical Engineering, Guru Nanak Dave Engineering Colllege, Ludhiana Punjab. India Improving the productivity using value stream mapping and kanban approach Ritesh R. Bhat, Prof. S. Shivakum ar (2011).

Value Stream is all the actions (both value added and non value added)

currently to reguired to bring the product through the main flows essential to every product: (1) the production flow from raw material into the arms of the custumer, (2) the design flow from concept to launch. This research looks at the production flow from directly related to lean manufacturing and precisely the area where many have struggled to implement lean methods.

VSM and kanban approach.

From the analysis and result it could be seen tahat the kanban integrated VSM can be of a great help to understand the current system, from the results the following things come in clear picture: for 206 Gears; 1. There is no change in the number of workers reguired. 2. The production lead time could be reduce from 67 days to 8.59 or approx 8.6 days i.e.a reduction of 87,16 %. 3. The processing time could be reduced to 935 days from 1,225 days i.e.a reduction of 23,67 %.

International Journal of Scientific & Engineering Research volume 2 Issue

[image:56.792.109.754.108.497.2]Tabel 2.4 (Lanjutan)

Implementasi of a lean model for carrying out