PENENTUAN RUTE TRANSPORTASI BAHAN BAKU TEBU DAN PENJADWALAN TEBANG ANGKUT MENGGUNAKAN MANAJEMEN

TRANSPORTASI DAN DISTRIBUSI DI PTPN II KWALA MADU

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

JHON PANDAPOTAN SIRINGO RINGO NIM. 070423021

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

ABSTRAK

PT. Perkebunan Nusantara II (Persero) atau PTPN II adalah Badan Usaha Milik Negara (BUMN) perkebunan agribisnis PG Kwala Madu berada di naungan PTPN II Persero . di perusahaan ini sering terjadinya keterlambatan pasokan

supply bahan baku, oleh karena itu penulis mencoba mengusulkan perbaikan rute distribusi dan penjadwalan tebang angkut menggunakan metode manajemen transportasi dan saving matrix .

Metode transportasi dan distribusi merupakan suatu metode yang bertujuan mencari rute terpendek untuk memaksimalkan fungsi distribusi agar tepat waktu, dalam jumlah yang sesuai, dan kondisi yang baik (dalam hal ini) kondisi fisik bahan baku tebu. Untuk mengidentifikasikan Matriks jarak diguanakan data yang diperoleh dari perusahaan; jarak antar lokasi kebun. Pada tahap mengidentifikasikan tujuan dalam rute yang sudah terdefinisi dilakukan pengurutan kunjungan menggunakan metode nearest insert yaitu dimulai dari kebun yang memiliki nilai penambahan jarak terkecil .

ABSTRAK

PT. Perkebunan Nusantara II (Persero) atau PTPN II adalah Badan Usaha Milik Negara (BUMN) perkebunan agribisnis PG Kwala Madu berada di naungan PTPN II Persero . di perusahaan ini sering terjadinya keterlambatan pasokan

supply bahan baku, oleh karena itu penulis mencoba mengusulkan perbaikan rute distribusi dan penjadwalan tebang angkut menggunakan metode manajemen transportasi dan saving matrix .

Metode transportasi dan distribusi merupakan suatu metode yang bertujuan mencari rute terpendek untuk memaksimalkan fungsi distribusi agar tepat waktu, dalam jumlah yang sesuai, dan kondisi yang baik (dalam hal ini) kondisi fisik bahan baku tebu. Untuk mengidentifikasikan Matriks jarak diguanakan data yang diperoleh dari perusahaan; jarak antar lokasi kebun. Pada tahap mengidentifikasikan tujuan dalam rute yang sudah terdefinisi dilakukan pengurutan kunjungan menggunakan metode nearest insert yaitu dimulai dari kebun yang memiliki nilai penambahan jarak terkecil .

BAB I PENDAHULUAN

1.1 Latar Belakang Permasalahan

Demi memenuhi Hasil Evaluasi Program Peningkatan Produktivitas Gula Menuju Swasembada Gula Nasional Tahun 2014, PTPN II Persero PG Kwala Madu yang turut sebagai Badan Usaha Milik Negara (BUMN) yang Menghasilkan Produk Gula melakukan evaluasi. Hasil evaluasi yang dilakukan oleh team independen melaporkan adanya permasalahan khususnya mengenai rendemen menyimpulkan rata rata rendemen tebu masih rendah berada dalam kisaran 7,02 persen hal ini dikarenakan banyak faktor contohnya: kondisi mesin PG sudah tua, kualitas tebu rendah, Transportasi yaitu proses mengangkut Bahan Baku tebu dari kebun sampai ke Pabrik untuk diolah.

Data dibawah ini menunjukkan tingginnya persentase rendemen tebu yang diproduksi oleh PG Kwala Madu dalam kurun 5 tahun terakhir.

Tabel 1.1 Data Produksi , luas area dan rendemen tebu Tahun Giling Areal (Ha) Produksi (ton) Rendemen (%)

2006 17.381 22.000 7.34

2007 17.463 20.750 6.7

2008 16.400 18.025 7.34

2009 18.126 19.850 6.58

2010 18.396 19.600 6.07

Sumber : Lab.PG Kwala madu

faktor yang menyebabkan rendahnya rendemen tebu, dari beberapa faktor yang telah diuraikan sebelummnya diatas, penulis melakukan identifikasi masalah pada kebun kwala madu, dimana bagian manajemen kebun kwala madu belum mendapatkan Rute dan penjadwalan tebang angkut bahan baku tebu .

Sehingga di lapangan, biasanya supir dalam hal ini transporter yang membawa tebu dari kebun ke pabrik mengangkut bahan baku tebu berdasarkan jarak terdekat antara Pabrik dan kebun. Sehingga kadang kala di lain tempat dan waktu yang berbeda, pada kebun yang berbeda bahan baku tebu menunggu untuk di jemput. Adanya masalah dalam proses distribusi bahan baku ini dianalisa dapat mengurangi rendemen yang dihasilkan oleh PG.Kwala madu. sehingga dipandang perlu untuk menyusun jadwal tebang angkut dan penentuan rute transportasi bahan baku tebu.

1.2. Rumusan permasalahan

1.3. Tujuan Penelitian

Adapun penelitian ini mempunyai dua tujuan yaitu tujuan umum dan tujuan khusus, yaitu:

1.3.1. Tujuan Umum

Tujuan umum penelitian ini adalah untuk penentuan Rute transportasi bahan baku tebu di kebun tandem hilir selama musim panen

1.3.2. Tujuan Khusus

Tujuan khusus penelitian ini adalah :

1. Mendapatkan jalur (rute) yang optimal dari transportasi bahan baku tebu 2. Mendapatkan biaya dari pengenaan ongkos ke setiap rute yang didapat 1.4. Batasan Masalah dan Asumsi

Dalam membahas masalah yang ddiuraikan diatas, penyusun memberikan beberapa batasan yaitu, :

1. Penelitian dilakukan di PT. Perkebunan Nusantara II Kwala Madu kebun

tandem hilir

2. Pengamatan hanya pada rute transportasi tebu dari kebun sampai ke pabrik

Dan asumsi dalam penelitian ini yaitu:

1. Bahan baku tebu dalam setiap lahan dalam siap panen dan kapasitas tiap lahan konstan tiap musim

1.4. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

JUDUL

LEMBAR PENGESAHAN KATA PENGANTAR UCAPAN TERIMA KASIH DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN RINGKASAN

BAB I PENDAHULUAN

Merupakan pendahuluan yang membahas mengenai latar belakang, rumusan permasalahan, tujuan dan manfaat penelitian, batasan masalah dan asumsi-asumsi yang dibutuhkan serta sistematika penulisan laporan

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini menguraikan sejarah perusahaan tempat meneliti, ruang lingkup usaha, lokasi perusahaan, daerah operasional, struktur organisasi dan manajemen yang merincikan fungsi-fungsi di dalam perusahaan.

BAB III LANDASAN TEORI

yang dipakai yaitu mengenai analisa jalur sehingga dapat digunakan sebagai acuan pemecahan masalah.

BAB IV METODOLOGI PENELITIAN

Merupakan langkah-langkah penelitian sebagai rangka berpikir pemecahan masalah yang digunakan sehingga didapatkan tahapan yang teratur dan berkesinambungan

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Berisikan data-data yang diperlukan untuk penelitian dan kemudian data tersebut diolah sehingga didapatkan penyelesaian masalah berdasarkan pendekatan metode yang dilakukan

BAB VI ANALISIS PEMECAHAN MASALAH

Berisikan analisis terhadap pengolahan data yang dilakukan sehingga didapat uraian-uraian analisis terhadap permasalahan

BAB VII KESIMPULAN DAN SARAN

Merupakan poin-poin penting yang didapat dari setiap analisis yang dilakukan dengan menyimpulkan sesuai dengan tujuan penelitian, dan saran-saran yang dapat diusulkan kepada pihak perusahaan berkenaan dengan topik yang dibahas dalam penelitian

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pembangunan Pabrik Gula Kwala Madu dimulai dari proyek gula PT. Perkebunan Nusantara IX (Proyek Pengembangan Gula) tahun 1975 yang dilakukan di beberapa tempat, yaitu :

1. Perkebunan Tanjung Morawa 2. Perkebunan Batang Kuis 3. Perkebunan Sei Semayang 4. Perkebunan Kwala Madu

Pemerintah Republik Indonesia mengadakan kontrak dengan Hitachi Zosen yang ditandatangani tanggal 23 November 1981 dan mulai berlaku tanggal 6 Februari 1982, Pabrik Gula Kwala Maduharus dapat di selesaikan dalam waktu 24 bulan yaitu tanggal 6 Februari 1984 dan diberi tambahan waktu keterlambatan selama 14 hari. Dan ternyata pada tanggal 20 Januari 1984 Pabrik Gula Kwala Madu sudah dapat diselesaikan, dimana penyelesaian pabrik kurang dari 24 bulan dari kontrak yang telah ditandatangani.

Dalam beroperasi Pabrik Gula Kwala Madu bekerja selama 24 jam sehari dalam masa giling selama ± 7 bulan yang dibagi menjadi 3 shift jam kerja, 1 shift adalah 8 jam. Kapasitas pabrik 4000 ton tebu sehari. PT. Perkebunan IX berubah nama menjadi PTP. Nusantara II pada tahun 1997

2.2. Ruang Lingkup Bidang Usaha

Pabrik Gula Kwala Madu menghasilkan gula tebu ataupun gula pasir dari tebu, dimana dalam penanaman tebu PTPN II memiliki perkebunan sendiri, yang selanjutnya tebu diolah pada pabrik dan menghasilkan gula pasir.

Pabrik gula Kwala Madu dikategorikan dalam kelompok D sesuai dengan SK Menteri Pertanian No. 59/pst/EKKU/10/1997 yang mengelompokkan pabrik gula berdasarkan kapasitas dalam :

Selain pabrik Gula Kwala Madu, PTP. Nusantara II juga mempunyai pabrik gula yang lain yaitu Pabrik Gula Sei Semayang dengan kapasitas 4000 ton/hari.

2.2.1. Lokasi Perusahaan

Lokasi Pabrik Gula Kwala Madu berjarak 36 Km dari kota Medan, tepatnya di Kwala Begumit, Kecamatan Stabat, Kabupaten Langkat. Lokasi Pabrik Gula Kwala Madu jauh dari keramaian penduduk dan lokasi bahan baku yaitu perkebunan tebu yang berada cukup dekat disekitar pabrik, dengan luas areal penanaman tebu seluas 6706,47 Ha dimana areal perkebunan meliputi:

1. Kwala Madu : 1.966,10 Ha 2. Distrik Tb/P3GI : 6,0 Ha 3. Tandem Hilir : 1100,00 Ha 4. Tandem : 96,60 Ha 5. Kwala Binjai : 1684,90 Ha 6. T. Jati : 424,16 Ha 7. Batang Serangan : 85,00 Ha

Di lain sisi pabrik juga mengolah tebu dari hasil rakyat di sekitar pabrik melalui tebu rakyat intensifikasi seluas 500,25 Ha.

2.2.2. Daerah Pemasaran

selanjutnya bagian pemasaran akan memberitahukan pemesanan tersebut ke pabrik untuk di proses. Setelah pemesanan selesai di proses, maka konsumen akan mengambil langsung ke Pabrik Gula Kwala Madu sesuai dengan jadwal yang telah ditentukan.

2.3. Organisasi dan Manajemen

Organisasi adalah sekumpulan orang yang mempunyai tujuan tertentu dan diantara mereka dilakukan pembagian tugas untuk pencapaian tujuan tersebut. Organisasi mempunyai unsur-unsur seperti dibawah ini:

1. Adanya dua orang atau lebih

2. Adanya maksud dan tujuan untuk bekerja sama. 3. Adanya pengaturan hubungan.

4. Adanya tujuan yang hendak dicapai.

Organisasi menggambarkan keseluruhan aktifitas manajemen dalam pengelompokan orang-orang dan penetapan tugas, fungsi-fungsi, wewenang, serta tanggung jawab masing-masing dengan tujuan terciptanya aktifitas-aktifitas yang berdaya guna dan berhasil guna dalam mencapai tujuan yang telah ditetapkan.

2.3.1. Struktur Organisasi

Dalam struktur organisasi akan dapat dilihat hubungan dan kerjasama dalam suatu organisasi. Struktur organisasi merupakan bahan yang memberikan gambaran secara skematis tentang penetapan dan pembagian pekerjaan yang harus dilakukan sesuai dengan tugas dan tanggung jawab yang dibebankan serta menetapkan hubungan antara unsur-unsur organisasi secara jelas dan terperinci. Bagan organisasi menunjukkan:

1. Pembagian kerja 2. Pimpinan dan bawahan

3. Tipe pekerjaan yang dilaksanakan

4. Pengelompokan pekerjaan-pekerjaan yang harus dilaksanakan 5. Tingkatan-tingkatan dalam manajemen

Dalam sistem pengorganisasian pada unit yang berbeda-beda, diperlukan struktur organisasi yang dapat mempersatukan seluruh sumber daya dengan cara yang teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang ada di dalam organisai dapat diarahkan sehingga dapat mendorong mereka melaksanakan aktifitas masing-masing dengan baik dengan mendukungnya sasaran perusahaan.

Gambar 2.1. Struktur Organisasi Pabrik gula Kwala Madu

Sumber : Pabrik Gula Kwala Madu PTP. Nusantara II

MANAGER PABRIK

TUIK TIMBANGAN GUDANG ASISTEN

2.3.2. Uraian Tugas, Wewenang dan Tanggung Jawab

Adapun tugas, wewenang dan tanggung jawab dari masing-masing bagian dalam struktur organisasi dapat dilihat pada Lampiran I.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Karyawan di Pabrik Gula Kwala Madu umumnya telah bekerja sejak berdirinya pabrik pada tahun 1983 sampai saat ini, dan telah mengalami pendidikan khusus Pabrik Gula baik dari Lembaga Pendidikan Perkebunan di Yogyakarta maupun Job Training di Pabrik Gula yang ada di pulau Jawa, Pabrik Gula Cot Girek di Aceh maupun Pabrik Gula yang ada di luar negeri seperti di Filipina.

Komposisi tenaga kerja di PG. Kwala Madu terdiri dari : a. Pimpinan = 13 orang

b. Karyawan Pelaksana = 560 orang c. Karyawan Tidak Tetap = 160 orang Jumlah = 733 orang

Tabel 2.1. Susunan Tenaga Kerja PG. Kwala Madu

Kantor Dinas teknik Boiler 3 Dinas Pengolahan

Kantor Dinas

Agar produksi perusahaan berjalan lancar dalam melakukan tugas untuk mencapai tujuannya, maka jam kerja diatur menjadi tiga shift, yaitu:

1. Shift I mulai pukul 07.00 sampai 16.00 WIB 2. Shift II mulai pukul 16.00 sampai 23.00 WIB 3. Shift III mulai pukul 23.00 sampai 07.00 WIB 2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan yang dilakukan di Pabrik Gula Kwala Madu adalah berdasarkan peraturan pemerintah melalui Surat keputusan Bersama (SKB) yang dikeluarkan oleh Departemen Tenaga Kerja dan Departemen Pertanian.

Sistem pengupahan dibedakan berdasarkan golongan karyawan. Karyawan pimpinan terdiri dari golongan III-A sampai IV-D, karyawan pelaksana terdiri dari golongan I-A sampai II-D.

Masa giling di Pabrik gula Kwala Madu adalah sekitar 7 bulan yaitu mulai bulan Januari sampai bulan Juli dalam 1 tahun, akan tetapi seluruh karyawan tetap dan pimpinan tetap aktif bekerja walaupun pada saat itu diluar jam kerja yang telah ditentukan, maka karyawan tersebut mendapat upah lembur sesuai dengan perjanjian perburuhan pasal (X) yang mengatur upah lembur tersebut :

Karyawan Harian =3x (gaji/hari+����/ℎ���)

20 x 100 %

Karyawan =3 x (gaji/hari +����/ℎ���)

173 x 100 %

Tingkat upah lembur diatur sebagai berikut : Hari Biasa : 150 % (jam pertama)

Hari minggu dan hari besar biasa : 300 % (jam pertama s.d. jam ketujuh) : 400 % (jam kedelapan dan seterusnya)

Upah/gaji dibayar oleh perusahaan setiap awal bulan sebesar upah standar, ditambah upah lembur bila ada, dan pada waktu-waktu tertentu karyawan akan menerima :

a. Upah perangsang berdasarkan prestasi. b. Pembagian keuntungan

c. Jaminan untuk hari tua/pensiun

d. Tunjangan hari raya dan tahun baru dan lain-lain.

Untuk mendorong pimpinan dan karyawan agar bekerja lebih giat dan meningkatkan prestasi kerja, pihak perusahaan memberikan fasilitas-fasilitas pendukung seperti berikut :

1. Pemberian Cuti 2. Perumahan

2.4. Proses Produksi

Proses Produksi merupakan kegiatan-kegiatan yang berlangsung di pabrik mulai dari pengolahan bahan baku menjadi suatu produk jadi. Proses produksi di Pabrik Gula Kwala Madu adalah untuk menghasilkan gula pasir.

2.4.1. Bahan Yang digunakan 1. Bahan Baku

Bahan baku adalah semua bahan yang digunakan sebagai bahan utama dalam proses produksi, ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan dengan bahan lainnya. Adapun bahan baku yang digunakan untuk proses produksi yang terdapat di Pabrik gula Kwala Madu adalah tebu.

Tebu yang akan dipanen mempunyai rendemen (kadar gula) rata-rata 6,5 – 7 %. Pemanenan tebu dilakukan antara 10 – 12 bulan sejak ditanam, dimana sebelumnya diperiksa terlebih dahulu dengan mengambil sepuluh batang tebu secara acak sebagai contoh. Tebu yang baik untuk dijadikan bahan baku pembuatan gula adalah tebu yang matang, dimana kandungan gula dalam batangnya adalah sama.

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi, yang ditambahkan dalam proses pembuatan produk sehingga dapat meningkatkan mutu produksi. Bahan tambahan merupakan bahan yang dibutuhkan guna menyelesaikan suatu produk atau suatu bahan yang ditambahkan pada produk dimana keberadaannya tidak mengurangi nilai produk tersebut

Adapun bahan tambahan dalam produksi gula adalah : a. Air

Air digunakan sebagai air imbibisi pada stasiun gilingan untuk memeras kadar gula pada ampas tebu semaksimal mungkin. Volume air adalah 20% dari kapasitas tebu/hari.

b. Susu kapur (Ca(OH)2)

Kapur tohor dibuat menjadi susu kapur yang berfungsi untuk menaikkan pH nira menjadi 9,0 – 9,5. Pemilihan susu kapur sebagai bahan yang digunakan untuk menaikkan pH nira didasarkan pada harganya yang dapat terjangkau dan mudah membuatnya. Susu kapur dibuat dengan proses pembakaran batu kapur dan disiram dengan air. c. Gas Belerang (SO2)

Gas belerang dibuat dari belarang yang digunakan dalam pemurnian nira. Tujuan pemakian gas belerang adalah :

1) Menetralkan kelebihan air kapur (Ca(OH)2) pada nira terkapur

2) Untuk memutihkan warna yang ada dalam larutan nira yang mengurangi pengaruh pada warna Kristal dari gula.

d. Floculant

Floculant diberikan untuk mempercepat pengendapan yang berfungsi sebagai pengikat partikel halus yang tidak baik dalam nira 9larutan untuk membentuk gumpalan partikel yang lebih besar dan lebih mudah diendapkan kemudian disaring)

3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam suatu proses produksi yang dikenakan langsung atau tidak langsung terhadap bahan baku dalam suatu proses produksi untuk mendapatkan produk yang diinginkan. Bahan-bahan penolong yang digunakan dalam produksi gula adalah :

a. Karuing plastiK yang digunakan untuk pemngarungan gula. b. Benang jahit untuk menjahit karung plastik.

2.4.2. Standar Mutu Produk

Standar mutu produk yang digunakan pihak perusahaan Pbrik Gula Kwala Madu adalah standar mutu berdasarkan Pusat Penelitian Perkebunan Gula Indonesia (P3GI) yang ada di Yogyakarta. adapun standar mutu produk yang ditetapkan perusahaan adalah :

c. Gula hasil produksi haruslah benar-benar kering agar tahan lama. d. Gula yang dihasilkan tidak berbau.

2.4.3. Uraian proses Produksi

Gula yang diproduksi oleh Pabrik Gula Kwala Madu PTP. Nusantara II adalah gula tebu yang berbentuk sakarosa dengan rumus kimia sebagai berikut :

C12H22O11 C6H12O6 + C6H12O6

Saccharosa Glukosa Fruktosa

Proses pembuatan gula dari tebu pada Pabrik Gula Kwala Madu dibagi dalam beberapa stasiun. Adapun tahapan proses produksi dari awal sampai akhir pengolahan tebu menjadi Kristal gula dapat dilihat pada Blok Diagram Gambar. 1. Stasiun Penimbangan

Tebu yang berasal dari perkebunan diangkat ke pabrik dengan truk. Sebelum sampai ke halaman pabrik, tebu beserta truk ditimbang terlebih dahulu kemudian setelah tebu ditimbang maka berat keseluruhan dikurangi berat truk sehingga diperoleh berat bersih.

Truk yang berisi tebu dengan kapasitas 5-6 ton naik ke tripper dan dijungkitkan dengan tenaga pompa hidrolik sehingga tebu jatuh ke bagian pembawa tebu (cane carrier). Truk dengan 10 – 12 ton yang dilengkapi dengan tali dengan menggunakan alat pengangkat tebu, mengangkat tebu ke bagian meja tebu dimana kabel pengangkat tebu dihubungkan dengan tali sling. Selanjutnya tenaga hidrolik digerakkan sehingga mengangkat tali sling dan

tebu ditumpukkan ke bagian meja tebu, lalu tebu dimasukkan ke bagian pembawa tebu sehingga dapat digiling.

2. Stasiun Penanganan (Cane Handling Station)

Pada proses selanjutnya cane carrier membawa tebu masuk ke cane leveler (bagian pengaturan tebu) guna mengatur pemasukan tebu menuju cane cutter I. Pada cane cutter I tebu dipotong-potong secara horizontal, dicacah dan dipotong-potong agar mempermudah proses penggilingan. Selanjutnya dibawa ke bagian cane cutter II.

a. Cane cutter I

Cane cutter I berfungsi memotong tebu agar tebu terpotong-potong rata walaupun masih kasar, untuk mempermudah penggilingan.

b. Cane cutter II

Tahap berikutnya tebu dimasukkan ke cane cutter II yang digunakan sebagai alat pemecah tebu yang telah dipotong-potong oleh cutter I supaya lebih halus dari cutter I, sehingga penggilingan berlangsung lebih mudah. 3. Stasiun Gilingan

belakang (bagasse roll) lebih kecil daripada jarak antara roll atas dan roll depan (feed roll). Besarnya daya yang digunakan untuk menggerakkan alat penggiling adalah 1500 – 2000 Kg.cm2 dengan putaran yang berbeda-beda antara gilingan I dengan gilingan yang lain dimana gilingan I sekitar 5,3 rpm, gilingan II 5,0 rpm, gilingan III 5,0 rpm, gilingan IV 5,2 rpm dan gilingan ke V 3,8 rpm dan sesuai dengan kebutuhannya.

Mekanisme kerja dari stasiun penggilingan ini adalah sebagai berikut : a. Tebu pada cane cutter I dibawa elevator ke mesin gilingan I. Air perasan

(nira) dari gilingan I ditampung pada bak penampung I. Ampas dari mesin gilingan I masuk ke mesin gilingan II untuk digiling kembali. Air perasan (gilingan) yang diperoleh dari bak penampung I disebut primary juice

masuk ke dalam bak penampung nira I.

b. Nira yang berasal dari penggilingan I dan II ditampung pada bak penampung I masih mengandung ampas yang sama-sama disaring pada

juice strainer kemudian dimasukkan pada gilingan II dan nira yang disaring ditampung dalam tangki dan siap dipompakan pada stasiun pemurnian.

d. Ampas tebu dari penggilingan III dibawa ke penggilingan IV. Air perasan ditampung pada bak penampung III dan digunakan untuk menyiram ampas pada gilingan III agar nira yang dikeluarkan semakin optimal.

e. Ampas tebu dari gilingan IV masuk ke gilingan V untuk digiling kembali.

Air dari gilingan IV ditampung pada bak IV dan gunanya untuk menyiram ampas pada gilingan IV.Ampas dari gilingan IV diberi air imbibisi dengan temperature sekitar 60 – 70 0C berasal dari kondensat evaporator badan IV dan V.

f. Ampas tebu (bagasse) darai gilingan V ddiangkut dengan satu unit

conveyor melalui satu plat saringan, dimana ampas berserat kasar dilewatkan menuju boiler dan ampas halus dipisah untuk selanjutnya digunakan untuk membantu proses penyaringan pada alat vacum filter di stasiun pemurnian.

Proses penggilingan sangat mempengaruhi kandungan nira tebu, dimana semakin banyak tebu mengalami penggilingan maka kadar niranya akan semakin sedikit. Ampas tebu dari gilingan V diangkut dengan satu unit

conveyor melalui satu plat saringan dimana ampas kasar dibawa menuju gudang ampas sebagai cadangan bahan bakar dan sebagian dibawa menuju gudang ampas sebagai cadangan bakar. Ampas yang sudah halus dihisap dengan bagasse fan yang terdapat dibawa saringan dan dikirim lagi ke

bagacillo tank untuk digunakan sebagai pencampur pada rotary vacuum filter.

imbibisi adalah 26 – 30 m3/jam dan suhu 70 0C dengan perbandingan 19 – 24% dari berat tebu untuk kapasitas tebu per hari. Bila air imbibisi yang diberikan terlalu banyak, maka akan gula yang dilarutkan semakin banyak, akan tetapi diperlukan waktu yang terlalu lama untuk menguapkannya. Jika nilai imbibisi kurang maka kadar gula akan tertinggal pada ampas yang cukup tinggi, karena itu perlu ditentukan jumlah air imbibisi yang optimum ditambahkan selama penggilingan berlangsung. Apanila persediaan telah habis sehingga stasiun penggilingan terhenti maka roll mill harus disemprot dengan larutan kapur yang berfungsi untuk mencegah perkembangan mikroorganisme.

4. Stasiun

Nira yang diperoleh dari stasiun gilingan yang ditampung dalam bak penampung selanjutnya dipompakan menuju stasiun pemurnian. Nira yang berasal dari stasiun penggilingan merupakan nira mentah, masih mengandung kotoran disamping gula, dapat dikatakan nira mentah imi hamper masih semua komponen/partikel yang terdapat pada tebu masih ada didalamnya.

Proses pemurnian ini bertujuan untuk menghilangkan kotoran dari dalam nira sehingga nira dihasilkan lebih murni mengandung sakarosa. Tujuan utama pemurnian ini adalah untuk menghilangkan kotoran-kotoran yang terkandung dalam nira mentah. Ada beberapa tahap yang dilakukan didalam proses pemurnian yaitu :

a. Timbangan Nira Mentah (Juice Weighting Scale)

nira mentah dapat bekerja secara otomatis denganmenggunbakan timbangan Maxwelt Bolougne. Prinsip kerja dari alat ini adalah atas dasar system kesetimbangan gaya berat bejana dan bandul, dimana akan berhenti secara gravitasi ke tangki penampungan. Berat timbangan diperkirakan mencapai 6,5 ton.

b. Pemanasan Nira I (Juice Heater I)

Setelah nira mentah ditimbang, selanjutnya ditampung pada tangki penampung nira tertimbang. Kemudian dipompakan kea lat pemanas I (primary heater) yang memiliki 2 unit pemanas. Tujuan dari pemanas I adalah untuk menyempurnakan reaksi yang telah terjadi dan mematikan mikroorganisme, sehingga komponen yang ada dapat dipisahkan dari nira pada bejana pengendapan nanti. Pada badan pemanas I nira dipanaskan hingga suhu 700C, kemudian nira dialirkan kedalam pemanasII dan dipanaskan hingga temperature 750C. Uap panas pada pemanas nira I merupakan uap bekas yang dihasilkan oleh evaporator I dan II, dengan demikian uap dapat dipakai seefektif dan seefisien mungkin.

c. Tangki defekasi (Ddefecator)

d. Tangki Sulfitasi

Tangki sulfitasi berfungsi untuk mencampur nira terkapur dari tangki defekasi dengan gas SO2 dari tabung belerang. Sedangkan sekat para bolis

berfungsi untuk membantu proses pencampuran dapat berjalan dengan kontinyu. Penambahan gas SO2 dengan maksud agar nira terkapur

mengalami penurunan pH menjadi 6,0 – 6,5 pada suhu 700C – 750C dengan waktu lima (5) menit. Pada tangki sulfitasi ini diharapkan pada kelebihan susu kapur akan bereaksi dengan gas SO2. Selanjutnya

dinetralkan kembali pada neutralizing Tank sehingga pH tercapai 7,0 – 7,2. Dengan terbentuknya CaSO2, yang terbentuk endapan yang berfungsi

untuk menyerap koloid-koloid yang terkandung dalam nira, dimana endapan yang terbentuk menyerap kotoran-kotoran lain yang lebih halus, hal inilah yang disebut dengan efek pemurnian.

e. Tangki Tunggu

Fungsi dari tangki tunggu adalah untuk mendapatkan koloid-koloid yang terbentukl dari tangki sulfilator, dimana nira mentah dari tangki sulfitasi mengalir secara over flow ke tangki tunggu dengan waktu 5 (lima) menit. f. Tangki netralisasi

g. Pemanas Nira II (Juice Heater II)

Pemanas nira II ini prinsip kerjanya sama dengan pemanas nira I. Nira dari tangki netralisasi dipompa dengan mesin pompa sentrifugal ke pemanas nira II yang juga memiliki dua unit badan pemanas dengan temperature 100 0C.

h. Tangki Pengembang (Flash Tank)

Fungsi tangki pengembang adalah untuk menghilangkan udara dan gas-gas yang terlarut dalam nira. Bila udara dan gas-gas terlarut dalam nira tidak dihilangkan, maka akan mengganggu atau menghambat pemisahan kotoran-kotoran dari nira di tangki pengendapan. Selain itu dengan adanya tangki pengembang dapat menghemat energy dan dapat menghilangkan gaya-gaya yang bekerja sehingga memberikan aliran yang bergejolak. Nira yang berasal dari tangki pengembang selanjutnya dialirkan ke tangki pengendapan.

i. Tangki Pengendapan (Settling Tank)

lambat. Endapan jatuh ke tepi-tepi tiap peralatan. Selanjutnya dipompakan ke Mud Feed Mixer, sedangkan nira jernih keluar secara over flow melalui pipa-pipa yang dipasang pada tiap kompartement.

Untuk mempercepat pengendapan, maka dtambahkan floculant kedalam tangki pengendapan. pencampuran ini bertujuan membantu pada saat penyaringan (vacuum filter) yang memisahkan nira dengan kotoran. Saringan yang digunakan adalah saringan hampa (rotary vacuum filter). Nira hasil saringan selanjutnya dikembalikan ke tangki penimbangan nira mentah, sedangkan endapan kotoran yang tersaring disebut dengan blotong yang selanjutnya dibuang atau dijadikan pupuk. Jadi dapat kita ketahui secara jelas bahwa tangki pengendapan berfungsi untuk memisahkan endapan yang terbentuk dari hasil reaksi dengan larutan yang jernih.

5. Stasiun Penguapan (Evaporator Station)

Stasiun Penguapan ditujukan untuk menguapkan air yang terkandung dalam nira encer, sehingga nira akan lebih mudah dikristalkan dalam proses selanjutnya. Stasiun penguapan pada proses pengolahan gula di Pabrik Gula Kwala Madu menggunakan empat unit, yang disebut Quadruple Evaporator

berlangsung temperature dari masing-masing evaporator berbeda-beda. Untuk menghemat panas yang diperlukan maka media pemanas untuk evaporator I digunakan uap bekas yang berasal dari Pressure vessel, sedangkan media pemanas evaporator yang lain memanfaatkan kembali uap yang terbentuk dari evaporator sebelumnya. hal ini disebuit vapour temperature pada evaporator I sebesar 110 0C dan berangsur-angsur turun sampai temperature 50 – 55 0C pada evaporator IV. Hal ini dapat dilakukan dengan jalan menurunkan tekanan yang berbeda-beda dari evaporator I sampai dengan evaporator IV.

Uap yang mengalir dari evaporator I ke evaporator II disebabkan pada

6. Stasiun Masakan

Tujuan dari stasiun pemasakan adalah untuk mempermudah pemisahan Kristal gula dengan kotorannya dalam pemutaran sehingga diperoleh hasil yang memiliki kemurnian yang tinggi dengan kristal gula yang sesuai dengan standar kualitas yang ditentukan dan diperlukan untuk mengubah sukrosa dalam larutan menjadi kristal agar pembentukan gula setinggi-tingginya dan hasil akhir dari proses produksi yaitu tetes yang mengandung gula sangat sedikit, bahkan diharapkan tidak gula sama sekali.

Pada stasiun masakan di Pabrik Gula Kwala Madu PTPN II ada tiga proses masakan yaitu :

a. Masakan A

Masakan A adalah masakan paling awal yang menghasilkan gula A dan

stroop A (mengandung sukrosa). Pada maskan A terdapat dua buah fan

masakan yang dapat mengkristalkan 68% dari nira kental yang masuk. Dimana stroop A akan diproses kembali agar mengkristal dan dapat menghasilkan gula B.

b. Masakan B

Stroop A yang berasal dari masakan A akan dimasak kembali di masakan B dimana proses pemasakan ini menghasilkan Kristal gula B dan stroop B. Pada masakan B terdapat satu buah fan masakan yang dapat mengkristalkan 62% dari nira kental yang masuk. Kemudian stroop B akan diproses kembali pada masakan D

Stroop B yang berasal dari maskan B akan dimasak kembali di masakan D dimana proses masakan ini menghasilkan Kristal gula D dan klare D dengan menggunakan bahan dasar stroop A, stroop B dan klare D. Pada masakan D terdapat dua buah fan masakan yang dapat mengkristalkan 58% dari nira kental yang masuk.

7. Stasiun Putaran

Stasiun pemutaran berfungsi untuk memisahkan kristal gula dari stroop

dan tetes yang terdapat dalam masakan. hasil pengkristalan dalam pemasakan adalah campuran antara kristal gula, stroop dan tetes. Alat pemutar bekerja berdasarkan gaya sentrifugal. Untuk mendapatkan kristal dalam bentuk murni dilakukan pemisahan campuran dengan menggunakan kekuatan gaya sentrifugal. Sistem pemutaran yang digunakan di Pabrik Gula Kwala Madu ada 5 jenis putaran yaitu :

a. Putaran A sebanyak 4 unit b. Putaran B sebanyak 2 unit c. Putaran D1 sebanyak 5 unit

d. Putaran D2 sebanyak 3 unit

e. Putaran SHS sebanyak 3 unit a. Putaran A dan B

b. Putaran D1 dan D2

Nira kental yang berasal dari putaran B dialirkan ke stasiun pemutaran D1

dan D2 diputar untuk mendapatkan kristal gula sebagai pembibitan gula

pada masakan A. dimana pada putaran ini juga terdapat saringan yang memisahkan tetes dan kristal gula D.

c. Putaran SHS

Kristal gula yang dihasilkan dari putaran A dan B dibawa oleh screw conveyor ke magma mingler. Larutan gula yang ada pada putaran tangki A dan B akan terpisah tetapi masih ada larutan yang menempel pada kristal, maka untuk menghilangkan larutan tersebut dibantu dengan mencampurkan dengan air panas, selanjutnya diputar pada SHS sehingga memperoleh kristal gula yang berkualitas.

8. Stasiun Penyelesaian

Kristal gula yang berasal dari stasiun putaran dibawa ke sugar elevator dimana kondisi gula SHS masih dalam keadaan basah. Oleh karena itu dilakukan pengeringan dan pendinginan untuk mendapatkan gula SHS yang standar. Gula SHS tersebut dimasukkan kedalam sugar dryer dan cooler

dimana system pemanasan dan pengferingan dilakukan dengan cara mekanis dan memberikan udara panas pada suhu kira-kira 80 – 90 0C yang dialirkan melalui air dryer langsung ke dryer cooler, kemudian gula tersebut dimasukkan ke Bucket Elevator dan diteruskan ke vibrating screen. Pada

pemompa yang berfungsi untuk menarik gula halus yang terkandung dalam proses pembuatan gula SHS. Gula halus dialirkan melalui pipa rangkap dan secara otomatis diinjeksikan dengan imbibisi oleh pemisahan nozel untuk menangkap partikel-partikel gula halus. Kemudian gula tersebut dimasukkan kedalam bak penampung dan dialirkan ke stasiun masakan untuk proses gumpalan-gumpalan gula yang dimasukkan kedalam tangki peleburan gula selanjutnya dikirim ke stasiun masakan untuk diproses selanjutnya. Gula standar dimasukkan ke alat pembawa gula penyadap logam yang mana penyadap logam ini berfungsi untuk menangkap partikel-partikel logam yang terbawa atau tercampur dengan gula produksi.

9. Pengemasan dan Penggudangan Gula Produksi

Penampungan kristal gula di Pabrik Gula Kwala Madu dilengkapi dengan dua alat pengisi gula secara otomatis dimana setiap alat pengisi mempunyai timbangan yang telah ditentukan oleh badan meteorologi dan bekerja sama dengan bulog untuk menjamin keamanan dan keselamatan produksi terbuat dengan ketentuan 50 kg/karung. Untuk menjaga keselamatan produksi gula SHS ditetapkan oleh direksi dengan standar yang telah ditentukan.

ketentuannya diatur oleh pihak direksi dan bagian pemasaran PTP. Nusantara II.

2.5. Mesin dan Peralatan

Mesin dan peralatan produksi dapat dilihat pada lembar lampiran tugas akhir

2.5.1. Utilitas

Untuk mendukung kelancaran proses produksi, Pabrik Gula Kwala Madu sangat membutuhkan utilitas yang meliputi :

1. Air

Dalam proses pembuatan gula, air merupakan utilitas yang sangat diperlukan. Air yang digunakan untuk Pabrik Gula Kwala Madu adalah berasal dari sungai, yang berjarak 4 Km dari lokasi Pabrik Air tersebut tidak langsung digunakan untuk proses produksi maupun air umpan ketel, sebab air sungai itu belum memenuhi persyaratan untuk digunakan. Oleh karena itu diperlukan perlakuan tertentu agar air memenuhi syarat untuk digunakan. Air yang telah diproses diantaranya adalah air bersih yang masuk ke dalam storage tank. 2. Tenaga Listrik

perumahan. Fungsi utama tenaga listrik ini adalah untuk menggerakkan alat-alat proses produksi.

Sedangkan diluar masa giling pembangkit listrik yang digunakan adalah mesin diesel dan listrik yang dihasilkan untuk keperluan penerangan work shop, penggerak motor serta keperluan lainnya.

1. Tenaga Uap

Tenaga uap sangat diperlukan untuk menggerakkan turbin uap generator listrik, penggerak turbin gilingan, penggerak turbin uap cane cutter dan keperluannya. Pabrik Gula Kwala Madu menggunakan tenaga uap yang diperoleh dari dua unit boiler jenis ketel pipa air dengan kapasitas masing-masing 60 ton uap/jam dengan tipe H-1600S.

2. Work Shop

Work Shop berfungsi untuk pelayanan teknis, produksi dan pelayanan jasa.

Work Shop PTP. Nusantara II Pabrik Gula Kwala Madu digunakan untuk perbaikan dan perawatan peralatan. Dalam pengoperasian, operator biasanya mendatangi tempat-tempat dimana terjadinya kerusakan peralatan ataupun diperbaiki di Work Shop yang ada antara lain BPT (bagian pelayanan teknis). bagian ini berfungsi untuk melayani pekerjaan-pekerjaan dipabrik yang tidak biasa dilayani oleh work shop.

2.5.2. Safety and Fire Protection

dapat mengakibatkan hambatan-hambatan yang sekaligus juga merupakan kerugian baik secara tidak langsung seperti kerusakan mesin dan peralatan kerja, terhentinya proses produksi untuk beberapa saat. Hal ini akan mengakibatkan tingginya biaya produksi. Jadi salah satu usaha untuk menekan biaya produksi adalah dengan menggunakan mesin-mesin yang dilengkapi dengan alat pelindung yang aman guna memperkecil akibat yang ditimbulkan mesin tersebut jika terjadi kecelakaan. Keselamatan kerja harus benar-benar diperhatikan pada saat perancangan dan bukan baru dipikirkan kemudian setelah pabrik didirikan. Namun sekalipun pabrik sudah beroperasi, pengawasan tetap penting untuk mencapai standar keselamatan kerja yang tinggi.

Untuk mencegah terjadinya kecelakaan dalam bekerja sebaiknya pekerja mengunakan peralatan pelindung yang sesuai pada jenis pekerjaan dilapangan. Alat-alat pelindung diri meliputi :

a. Untuk melindungi badan pekerja dari panas sebaiknya menggunakan pakaian kerja

khusus yang tahan panas.

b. Bagi pekerja yang berada di mesin penggiling sebaiknya menggunakan pelindung

telinga.

c. Untuk melindungi pekerja dari kecelakaan yang disebabkan oleh benda berat yang

menimpa kaki, benda tajam yang mungkin terinjak oleh kaki pekerja harus

menggunakan sepatu pengaman.

d. Untuk melindungi kepala pekerja dari benda yang jatuh dari atas menggunakan

topi/helm.

e. Untuk melindungi tangan dari tusukan, sayatan dan aliran listrik menggunakan

Untuk pengamanan arus listrik maka saklar-saklar harus ditempatkan pada posisi yang mudah dijangkau dan tertutup, sekring-sekring harus pada panel tertutup, kabel listrik harus terpasang bagus agar tidak terjadi aliran listrik bila terjadi hal-hal yang membahayakan keselamatan pekerja. Disamping alat pelindung diri juga merupakan perlengkapan pelindung mekanis terutama mesin-mesin penggerak, bagian-bagian yang berputar, penghubung gerak roda gigi. 2.5.3. Waste Treatment

Limbah merupakan hal yang tidak dapat dihindari dari setiap proses produksi, jika penanggulangan limbah tidak diperhatikan dan ditanggulangi dengan serius maka dapat menimbulkan pencemaran lingkungan, yang dapat merugikan lingkungan maupun pihak perusahaan itu sendiri.

Pabrik Gula Kwala Madu memiliki limbah berupa air yang berasal dari hasil proses produksi. Air limbah ini terjadi akibat kebocoran pompa dan tumpahan nira pada saat proses. Air limbah ini bersifat asam sehingga dapat merusak lingkungan. Air limbah pada Pabrik Gula Kwala Madu berasal dari beberapa stasiun produksi, diantaranya berasal dari stasiun gilingan, pemurnian, evaporator, putaran, boiler, dan power house.

Dalam penanggulangan limbah pada Pabrik Gula Kwala Madu, terdiri dari 4 kolam yang masing-masing memiliki fungsi dan penanggulangan yang berbeda dan 1 kali pengendapan sebagai tahap akhir dari proses pengolahan limbah

a. Penanggulangan limbah cair pada Pabrik Gula Kwala Madu

1. Kolam Anaerob.

Limbah cair yang masuk pada kolam ini berasal dari stasiun gilingan, pemurnian,

ampas, dan lain-lain. Limbah ini memiliki pH 4,5-5,0, temperatur 280C-350C,

dengan ukuran 60 m x 90 m x 4 m Pada kolam ini dilakukan pengembangbiakan

bakteri Anaerob, yang berfungsi untuk menguraikan limbah tanpa menggunakan

oksigen.

2. Kolam Vakultatif

Limbah yang berasal dari kolam anaerob dialirkan ke kolam vakultatif dan

didiamkan, dengan bantuan sinar matahari akan terjadi perubahan bakteri anaerob

menjadi asimilasi. Kola mini memiliki pH 5,0 – 5,5 dengan temperature 280C – 30

0C dan ukuran 30 m x 90 m x 3,5 m.

3. Kolam Aerasi

Pada kolam ini dilakukan penambahan oksigen dalam air dengan alat aerator dan

suplayer, serta penambahan kapur tohor untuk menaikkan pH. Kolam ini memiliki

pH 6,0-7,0, dan dengan ukuran 30 m x 90 m x 3 m.

4. Kolam Aerob

Pada kolam ini berkembang biak bakteri aerob, yang akhirnya dapat

menumbuhkan biota seperti ganggang dan lumut. Kolam ini memiliki pH 7,0-7,2,

temperatur 28 0C -30 0C, dan dengan ukuran 30 m x 25 m x 3 m.

5. Segmentasi (pengendapan)

Proses pengendapan berfungsi untuk mengendapkan kotoran yang terkandung pada

air limbah. Pada proses pengendepan ini dilakukan penyaringan dengan

menggunakan ijo, pasir, dan batu. Kolam ini memiliki pH 7,0-7,2, dan dengan

ukuran 30 m x 25 m x 3 m. Setelah melalui proses ini air dapat dipakai untuk

irigasi persawahan.

b. Pada penanggulangan limbah padat adalah:

2. Pemanfaatan ampas tebu untuk bahan bakar di boiler dan pupuk kompos

c. Pengolahan limbah gas.

Penanganan abu cerobong ketel yang mengandung abu ketel (dengan pemasangan

BAB III

LANDASAN TEORI

3.1. Supply Chain Management

3.1.1 Pengertian Supply Chain Management

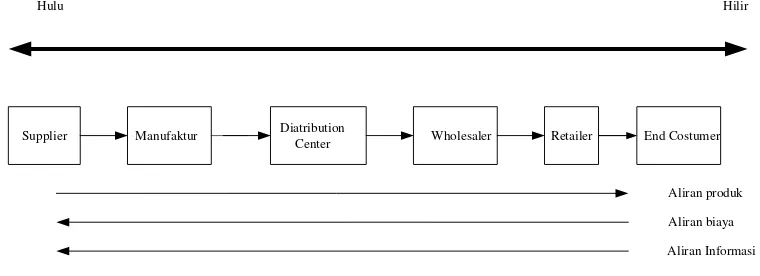

Supply Chain adalah jaringan perusahaan-perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk

supplier, pabrik, distributor, toko atau retailer, serta perusahaan-perusahaan pendukung seperti perusahaan jasa logistic

Pada suatu supply chain biasanya ada 3 macam aliran yang harus dikelola. Pertama adalah aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream). Contohnya adalah bahan baku yang dikirim dari supplier ke pabrik. Setelah produk selesai diproduksi, mereka dikirim ke distributor, lalu ke

retailer, kemudian ke pemakai akhir. Yang kedua adalah aliran uang dan sejenisnya yang mengalir dari hilir ke hulu. Yang ketiga adalah aliran informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya. Informasi tentang ketersediaan kapasitas produksi yang dimiliki oleh supplier juga sering dibutuhkan oleh pabrik. Informasi tentang status pengiriman bahan baku sering dibutuhkan oleh perusahaan yang mengirim maupun yang akan menerima

wholesaler dan retailer. Semua channel tersebut bekerja untuk memenuhi kebutuhan konsumen akhir.

Supplier Manufaktur Diatribution

Center Wholesaler Retailer End Costumer

Hulu Hilir

Aliran produk Aliran biaya Aliran Informasi

Gambar 3.1 Struktur Supply Chain yang disederhanakan

Ada beberapa definisi tentang Supply Chain Management (SCM). Menurut The Council of Logistics Management memberikan definisi berikut :

Supply Chain Management is the systematic, strategic coordination of the

traditional business functions within a particular company and across business

within the supply chain for the purpose of improving the long-term performance

of the indiviual company and the supply chainas a whole.

Menurut Fortune Megazine (artikel Henkoff, 1994) menerangkan bahwa

Supply Chain Management (SCM) adalah proses dimana perusahaan

memindahkan material, komponen dan produk ke pelanggan.

Menurut Indrajit dan Djokopranoto (2002), Supply Chain Management

(SCM) adalah suatu sistem tempat organisasi menyalurkan barang produksi dan jasanya kepada para pelanggannya.

Rantai ini juga merupakan jaringan atau jejaring dari berbagai organisasi yang saling berhubungan yang mempunyai tujuan yang sama, yaitu sebaik mungkin menyelenggarakan pengadaan atau penyaluran barang tersebut. Sedangkan Menurut Simchi Leviet al. (1999) bahwa Supply Chain Management

(SCM) adalah serangkaian pendekatan yang diterapkan untuk mengintegrasikan

3.1.2 Area Cakupan SCM (Supply Chain Mangement )

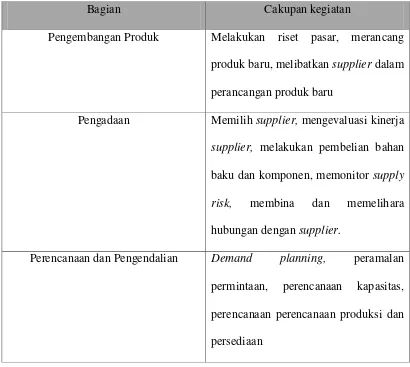

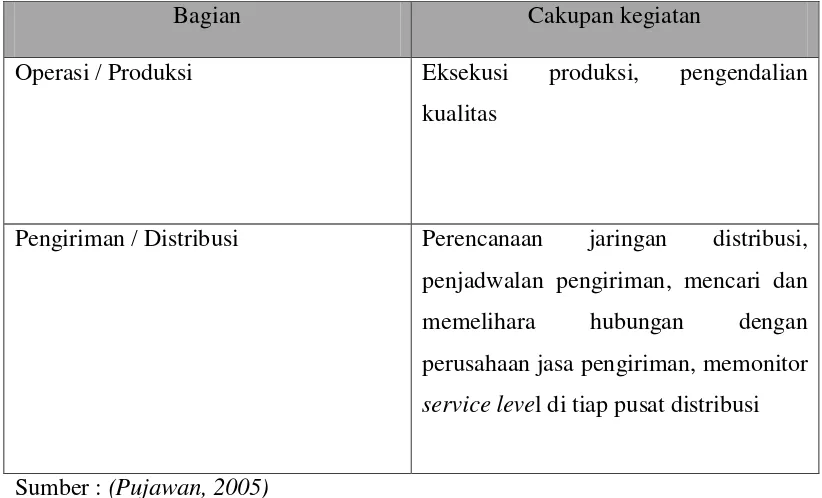

Supply Chain Management pada hakekatnya mencakup lingkup pekerjaan dan tanggung jawab yang luas. Supply Chain Management mencakup semua kegiatan yang yang terkait dengan aliran material, informasi, dan uang di sepanjang supply chain.

Tabel 3.1 . Empat bagian utama dalam sebuah perusahaan yang terkait dengan fungi utama supply chain

Bagian Cakupan kegiatan

Pengembangan Produk Melakukan riset pasar, merancang produk baru, melibatkan supplier dalam perancangan produk baru

Pengadaan Memilih supplier, mengevaluasi kinerja

supplier, melakukan pembelian bahan baku dan komponen, memonitor supply

risk, membina dan memelihara

hubungan dengan supplier.

Tabel 3.1 . Empat bagian utama dalam sebuah perusahaan yang terkait dengan fungi utama supply chain (Lanjutan)

Bagian Cakupan kegiatan

Operasi / Produksi Eksekusi produksi, pengendalian kualitas

Pengiriman / Distribusi Perencanaan jaringan distribusi, penjadwalan pengiriman, mencari dan memelihara hubungan dengan perusahaan jasa pengiriman, memonitor

service level di tiap pusat distribusi

Sumber : (Pujawan, 2005)

3.1.3 Manajemen Logistik

Manajemen logistik merupakan masalah yang cukup unik karena merupakan salah satu aktivitas perusahaan yang sudah cukup lama dijalankan organisasinya akan tetapi baru belakangan ini disadari pemikiran dan pelaksanaan logistik secara professional .

Manajemen logistic didefinisikan sebagai proses penglahan yang strategis terhadap pemindahan dan penyimpanan barang, suku cadang dan barang dari para supplier, diantara fasilitas-fasilitas perusahaan dan para langganan

empat syarat yang tepat, yaitu : tepat jumlah, tepat mutu, tepat ongkos maupun tepat waktu. Oleh karena itu, tanggung jawab manajemen logistik adalah mendesain dan mengurus suatu system unutk mengawasi arus dan penyimpanan strategis bagimaterial, suku cadang dan barang jadi agar dapat diperoleh manfaat maksimum bagi perusahaan. Dalam membentuk sistem logistik, komponen-komponen yang tergabung didalamnya adalah strukur lokasi fasilitas transportasi persediaan ( inventory), komunikasi, penanganan dan penyimpanan . Transportasi merupakan hal yang paling penting dalam logistik, hal ini disebabkan karena pada umumnya transportasi menyerap presentasi biaya logistik yang lebih besar daripada aktivitas logistik yang lain. Para ahli berpendapat bahwa pergerakan barang menyerap biaya antara sepertiga sampai duapertiga biaya logistik. System logistik memandang kegiatan transportasi dengan empat faktor yang memegang peran yang cukup penting , yaitu:

a. Biaya

Biaya transportasi merupakan pembayaran yang sesungguhnya yang harus dikeluarkan guna mengganti balas jasa pengangkutan barang yang telah dikeluarkan, jadi tidak berarti metode transportasi yang paling murah itu yang pasti dikehendaki.

b. Kecepatan

segi waktu yang paling cepat dalam kegiatan transportasi suatu barang belum menjamin tercapainya kegiatan logistik yang baik.

c. Pelayanan Faktor pelayanan merupakan suatu kegiatan service yang diberikan terhadap barang perusahaan selama dalam kegiatan pemindahan barang. Pelayanan atau service datangnya dari berbagai pihak, baik pengangkutan barang itu dikelola oleh perusahaan sendiri atau dengan cara menyewa dari perusahaan pengangkutan resmi. Pelayanan barang datangnya dari para karyawan yang membawa, mengendalikan alat transportasi para petugas yang berhubungan dengan alat transportasi. Pelayanan yang terbaik yang kita harapkan dengan tidak menambah biaya transportasi dari biaya normal.

d. Konsistensi

Konsistensi pelayanan merupakan hal yang cukup penting di bidang transportasi dengan menunjukkan prestasi waktu yang teratur. Jika kemampuan transportasi tidka konsisten, maka perusahaan harus mengadakan perusahaan yang aman guna menghindari terjadinya kemacetan operasional rutin perusahaan. Konsistensi transportasi mempengaruhi keterkaitan antara persediaan bahan baku, persediaan suku cadang, persediaan barang jadi, persediaan penjualan serta resiko-resiko yang harus dipertimbangkan.

sedemikian ruoa sehingga membuat semuanya membutuhkan pemberhentian (stops) sementara meminumkan waktu atau jarak perjalanan.

Permasalahan rute dan penjadwalan kendaraaan (vehicle Routing Problem and Scheduling Problem)

Permasalahan rute dan penjadwalana kendaraan merupakana permasalahan dimana semua kendaraan diberikan urutan dari lokasi-lokasi permintaan yang harus dikunjungi (rute) dan waktu dilaksankannya kegiatan pada lokasi-lokasi permintaan (jadwal) untuk memenuhi permintaan-permintaan yang ada dengan biaya pengeluaran paling minimal. Dalam memilih urutan pengantaran kendaraan sedemikian rupa sehingga membuat semuanya membutuhkan pemberhentian sementara waktu atau jarak perjalanan, ada 3 jenis tipe rute yaitu :

1. Tempat-tempat asal tujuan terpisah

Tujuan tipe rute ini adalah memilih urutan pemberhentian yang dapat meminimumkan jarak dan sementara tetap mengunjungi semua lokasi antara prosedur pemecahan dikenal dengan metode listing (pengurutan) dengan mendaftarkan semua tempat asal dan tujuan yang dapt dilayani dari masing-masing lokasi dan jarak yang bersangkutan. akan tetapi prosedur pemecahan dengan menggunakan metode ini tidak cocok untuk jumlah tujuan yang banyak

Situasi tipe rute ini adalah mengirimkan sebuah kendaraan untuk banyak kali pengantaran dan penjemputan dengan akhir kembali ke tempat asal sebagai tujuan akhir. Situasi ini pada umumnya disebut TSP (Travelling salesman Problem). Prosedur pemecahan yang paling mungkin untuk maslah ini adalah prosedur non optimizing. Akan tetapi, posedur ini tidak menjamin pemecahan yag optimal terutama untuk masalaha-masalah berskala besar.

3. Rute dengan batas-batas kapasitas kendaraan

Masalah tipe rute ini adalah menjadwalkan sejumlah kendaraan yang terbatas dari suatu fasilitas sentral yang dipengaruhi dengan kendala-kendala sebagai berikut :

a. Kebutuhan pengantaran ke semua tempat tujuan haruslah

dipenuhi

b. Jumlah kendaraan dalam armada ini dibatasi dan mempunyai

kapasitas maksimum yang berlainan.

c. Total waktu atau jarak yang ditempuh oleh suatu kendaraan tertentu tidak boleh melebihi jumlah yang telah ditentukan sebelumnya

Prosedur pemecahan untuk masalah ini Metode penghematan Clarke Wright

ole Clarke dan wright, dengan tujuan unutk meminimalkan total jarak tempuh kendaraan untuk melayani permintaan semua costumer dalam satu hari pengiriman dimana tipe rute dengan batas-batas kapasitas kendaraan .

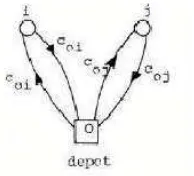

Metode penghematan Clarke-wright meruakan suatu prosedur pertukaran, dimana sekumpulan rute pada setiap langkah ditukar untuk mendpatkan sekumpulan rute yang lebih baik . sebuah syarat atau kendala yang lazim terdapat pada tipe masalah ini adalah bahwa jumlah kendaraan dalam armada ini dibatasi kapasitas maksimum yang berlainan. Langkah-langkah pada metode ini adalah sebagai berikut :

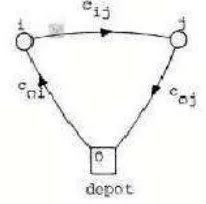

1. Mendaftar jumlah kapasitas maksimum kendaraan yang tersedia

dan alokasi kendaraan yang digunakan untuk pengiriman barang ke costumer. Mengasumsikan bahwa setiap node permintaan pada rute awal dipenuhi secara individual oleh suatu kendaraan secara terpisah. Dimana setiap node membentuk rute tersendiri yang dilayani oleh kendaraan yang berbeda. Seperti pada gambar 2.1 yaitu rute o-i-o dilayani oleh satu kendaraan, dan rute o-j-o dilayani oleh kendaraan lain yang berbeda.

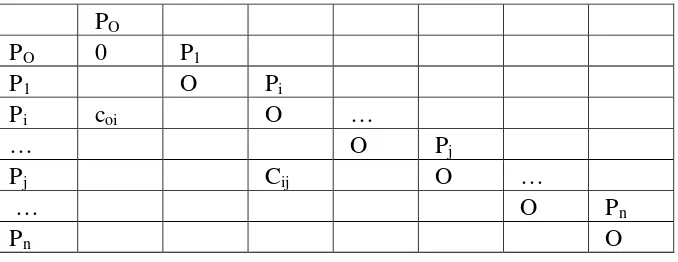

2. Membuat matriks jarak antara depot dengan node dan jarak antar node, pengukuran jarak dari node A ke B sama dengan jarak dari node B ke A sehingga matriks jarak ini termasuk matriks simetrik. Bentuk umum matriks jarak ini dapat dilihat pada tabel 2.2. di bawah ini

Tabel 2.1 Bentuk umum Matriks Jarak

PO

PO 0 P1

P1 O Pi

Pi coi O …

… O Pj

Pj Cij O …

… O Pn

Pn O

Dimana :

Po = depot (pabrik/gudang yang menyuplai suplai kustomer ) Pi = node ke i

Pj = node ke j

Coi = jarak dari depot ke node i = jarak dari node i ke depot Cij = jarak dari node i ke node j = jarak dari node j ke node i

3. Menghitung nilai penghematan (Si,j) berupa jarak tempuh dari satu

kendaraan yang menggantikan dua kendaraan untuk melayani node i dan j.

Dimana :

Sij = Coi+Coj-Cij

Cij = jarak dari node i ke node j

Sij = Nilai penghematan jarak dari node i ke node j

Bilai penghematan (Si,j) adalah jarak yang dapat menghemat jika rute o-i-o digabungkan dengan rute o-j-o menjadi rute tunjadi rute tunggal o-i-j-o yang dilayani oleh satu kendaraan yang sama ( ditunjukkan dalam Gambar 2.4)

Gambar 2.4

4. Membuat matriks penghematan, dimana bentuk umum dari matriks penghematan yang dikembangkan oleh Clarke dan wright dapat dilihat pada tabel dibawah ini.

Table 2.3 Bentuk Umum Matriks Penghematan

q PO

0 P1

O Pi

… coi O …

qi

Tij

Sij O Pj

qj Cij O …

… O Pn

qn O

Dimana :

qi = Permintaan node ke - i

qj = Permintaan node ke – j

Pi = node ke i Pj = node ke j

Sij = nilai penghematan jarak dari node i ke node j

Nilai – nilai dalam tij menunjukkan apakah kombinasi Pi dengan Pi dalam satu

rute . Petunjuk ini mempunyai nilai-nilai berikut :

tij = 0 , jika node tidak dihubungkan oleh satu rute kendaraan = 1, jika dua node dihubunkan pada saturate kendaraan = 2 , jika node dilayani tersendiri oleh satu kendaraan

BAB IV

METODOLOGI PENELITIAN

4.1 Tempat dan Waktu Penelitian

Penelitian dilakukan di Pabrik Gula Kwala Madu PTPN II Persero jalan kwala begumit kecamatan stabat kabupaten Langkat , dari tanggal 14 september s/d 14 Oktober 2010

4.2. Rancangan Penelitian

Berdasarkan metode yang digunakan, penelitian ini termasuk dalam jenis penelitian action research karena bertujuan untuk menentukan rute pengangkutan bahan baku tebu .

Action research merupakan salah satu bentuk rancangan penelitian, dalam penelitian tindakan peneliti mendeskripsikan, menginterpretasi dan menjelaskan suatu situasi sosial pada waktu yang bersamaan dengan melakukan perubahan atau intervensi dengan tujuan perbaikan.1

4.3. Objek Penelitian

Objek pengamatan yang dilakukan adalah rute operasional pengangkutan bahan baku tebu dari masing masing KAP atau Avdeling yaitu avdeling A,B,C,D,E dimana tujuan dari masing avdeling ini yaitu Pabrik Gula kwala madu

1

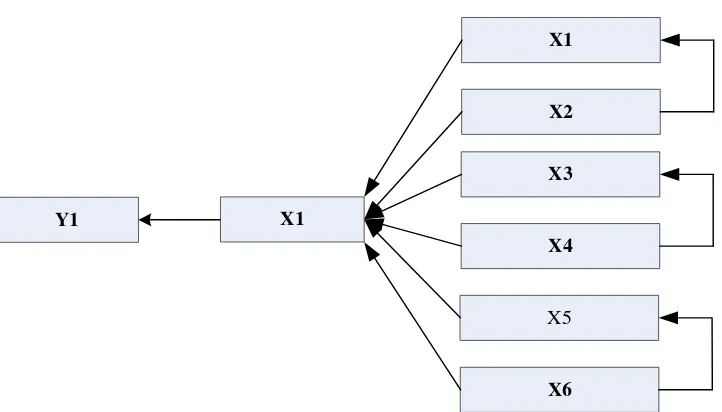

4.4. Identifikasi Variabel Penelitian 3.4.1. Variabel Dependen

Variabel dependen ataupun variabel terikat adalah variabel yang nilai atau

valuenya dipengaruhi atau ditentukan oleh nilai variabel lain. Yang menjadi variabel terikat dalam penelitian ini adalah variabel rendemen tebu

3.4.2. Variabel Independen

Variabel independen (predictor variable) atau variabel bebas ialah variabel yang mempengaruhi variabel dependen baik secara positif maupun secara negatif. Dalam penelitian ini yang menjadi variabel independen adalah variabel waktu menunggu, variabel Jarak tempuh, variabel Jumlah kebun, variabel kapasitas truk, variabel jumlah truk dan variabel jarak antar kebun

3.4.3. Hubungan Antar Variabel

Dari keterangan diatas telah diidentifikasi satu variabel dependen dan enam variabel independen, masing-masing adalah :

Variabel dependen : 1. Rendemen Tebu ( Y1) Variabel independen : 1. Waktu menunggu ( X1 )

2. Jarak tempuh( X2 ) 3. Jumlah Kebun ( X3 ) 4. Kapasitas Truk ( X4 ) 5. Jumlah Truk( X5 )

6. Jarak antar kebun (X6)

X1

X6

X5

X4 X1

X2

X3

Y1

Gambar 3.1. Pola Hubungan antara Variabel Dependen dan Variabel Independen

Teori yang digunakan untuk menjelaskan pola hubungan antar variabel adalah sebagai berikut :

1. Rendemen tebu adalah kriteria dari gula tebu dimana gula yang diproduksi memiliki rendemen yang baik adalah berkisar antara 8 %- 10 % Yang mengakibatkan tinggginya rendemen tebu adalah kendala dalam pendistribusian bahan baku tebu

2. Waktu menunggu adalah waktu yang diukur dari tebu dipanen sampai

diangkut dan tiba di pabrik gula untuk ditimbang dalam penelitian ini dengan mengurangi waktu menunggu dipastikan tebu langsung diolah dengan baik sehingga rendemen tebu berkurang

3. Jumlah kebun yang diteliti adalah kebun tandem hilir yang memiliki 5 avdeling yaitu A,B,C,D,E

5. Jumlah Truk yang dimiliki pihak manajemen PG Kwala Madu adalah truk engkel = 1 buah truk dan truk ¾ = 2 buah namun yang beroperasi adalah 1 truk engkel

6. Jarak antar kebun : Tandem hilir memiliki 5 buah avdeling dimana jarak

antar avdeling berbeda-beda dan jarak dari tiap avdeling ke pabrik berbeda juga

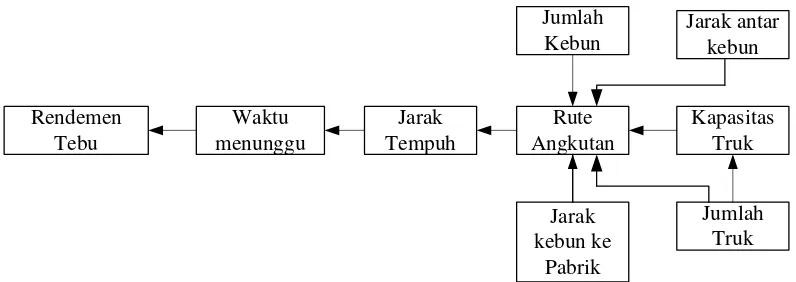

4.5. Kerangka Konseptual

Kerangka konseptual merupakan suatu bentuk kerangka berpikir yang dapat digunakan sebagai pendekatan dalam memecahkan masalah. Biasanya kerangka penelitian ini menggunakan pendekatan ilmiah dan memperlihatkan hubungan antar variabel dalam proses analisisnya.

Gambar hubungan antara variabel penelitian dapat dilihat pada kerangka berpikir pada Gambar 3.2.

Rendemen

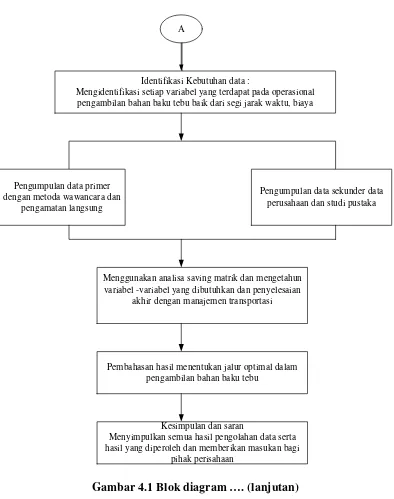

Prosedur penelitian adalah tahapan-tahapan dalam melaksanakan suatu penelitian. Adapun prosedur dalam penelitian ini dapat dilihat pada blok diagram Gambar 4.3.

Perumusan Masalah

Bagaimana membuat Jalur rute yang optimal dalam pengambilan bahan baku tebu dan jadwal tebang

angkut

Tujuan Umum

Penentuan Jalur rute yang optimal dan biaya yang minimum dengan metoda saving matrix

Tujuan Khusus

1. Mendapatkan variabel yang berpengaruh rute

transportasi bahan baku tebu

2. Mendapatkan jalur (rute) dari transportasi bahan baku

tebu

Studi Pendahuluan Melakukan pengamatan dan

wawancara dengan pihak perusahaan

Mempelajari teori yang digunakan untuk mencapai tujuan penelitian yang akan

dicapai studi meliputi manajemen transportasi dan metode saving matrix

A

A

Identifikasi Kebutuhan data :

Mengidentifikasi setiap variabel yang terdapat pada operasional pengambilan bahan baku tebu baik dari segi jarak waktu, biaya

Pengumpulan data primer dengan metoda wawancara dan

pengamatan langsung

Pengumpulan data sekunder data perusahaan dan studi pustaka

Menggunakan analisa saving matrik dan mengetahun variabel -variabel yang dibutuhkan dan penyelesaian

akhir dengan manajemen transportasi

Pembahasan hasil menentukan jalur optimal dalam pengambilan bahan baku tebu

Kesimpulan dan saran

Menyimpulkan semua hasil pengolahan data serta hasil yang diperoleh dan memberikan masukan bagi

pihak perisahaan

4.7. Pengumpulan Data

Dalam pengumpulan data, pada dasarnya data dibagi kedalam dua jenis data yang dikumpulkan, yaitu :

1. Data Primer

Metode pengumpulan data primer dilakukan dengan cara wawancara. Dilakukan dengan mewawancarai pihak yang bersangkutan untuk mendapatkan data yang diperlukan dan informasi apa saja yang diperlukan dalam pengolahan data. Data yang terkumpul dari hasil pengamatan langsung dan wawancara dengan pihak perusahaan adalah data mengenai ketersediaan , kebutuhan dan kekurangan transportasi bahan baku tebu yang dimiliki perusahaan.

2. Data Sekunder

Data sekunder merupakan data yang telah dikumpulkan oleh peneliti sebelummnya dan data yang didapat menjadi informasi dalam penelitian . data sekunder dalam penelitian ini adalah ;

a) Kebutuhan tenaga tebang : Tenaga tebang pada PTPN II pabrik gula kwala madu yang dikontrak selama masa panen telah ditetapkan oleh pihak perusahaan .

b) Jarak dari pabrik ke kebun : jarak yang diukur dari Pabrik gula kwala madu ke kebun tandem hilir dan dari masing-masing avdeling maupun KAP

Teknik pengumpulan data dilakukan dengan metode observasi yaitu mengumpulkan setiap variabel yang berhubungan dengan transportasi dengan menggunakan alat tulis dan lembar pengamatan untuk data sekunder, diambil dari data internal maupun dari eksternal yang diambil dari jangka waktu Oktober 2010 sampai November 2010.

4.8 Pengolahan Data

Data yang telah didapatkan kemudian diolah berdasarkan teori yang telah dipahami sehingga mendapatkan hasil yang diinginkan dan mampu menyelesaikan permasalahan yang diangkat. Dalam pengolahan data didapatkan langkah- langkah sebagai berikut :

Adapun langkah langkah dalam meyusun rute ini adalah sebagai berikut : 1. Mengidentifikasi matriks waktu

2. Mengidentifikasikan saving matriks 3. Membagi wilayah dalam rute 1. Melakukan pengurutan rute

Tujuan tahapan ini yaitu melakuka urutan kunjungan kendaraan pada setiap rute sehingga waktu yang ditempuh kendaraan dapat diminimalkan. Prosedur yang digunakan dalam melakukan pengurutan yaitu metode sweep

2. Melakukan perhitungan biaya pengiriman

Setelah rute usulan diperoleh, maka langkah selanjutnya yaitu menghitung biaya pengambilan bahan baku tebu yang dikeluarkan oleh perusanaan

Setelah ditentukan biaya pengambilan bahan baku tebu, rute usulan kemudian dibandingkan dengan biaya pegiriman rute perusahaan

4. Menyusun rute dan jadwal pengiriman

Jadwal pengambilan bahan baku tebu dan mengirimkannya ke pabrik gula ditentukan berdasarkan waktu yang diperlukan oleh setiap kendaraan dalam satu rute yang disesuaikan

4.9. Analisa Pemecahan Masalah

Data yang telah diperoleh dalam pengumpulan data dan dari hasil analisis data dibandingkan dengan sumber referensi yang ada dan teori-teori yang mendukung. Analisa data yang dilakukan adalah membandingkan setiap jalur yang didapatkan berdasarkan biaya yang optimal dan waktu yang efektif

4.10. Kesimpulan dan Saran 1. Kesimpulan

Dari hasil data yang dilakukan, diambil suatu kesimpulan yang diharapkan dapat memberikan suatu gambaran kepada pihak manajemen pabrik gula kwala madii agar didapatkan jalur transportasi yang efektif dan optimal pada pengambilan bahan baku tebu

2. Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN 5.1. Pengumpulan data

5.1.1. Data Kebutuhan Produksi Tebu Pada 1 Musim Giling

Pihak Manajemen PTPN II persero telah menargetkan jumlah total gula yang akan diambil dan diproduksi di pabrik gula selama musim giling, tabel 5.1 merupakan perencanaan data kebutuhan selama 1 musim giling.

Tabel 5.1 . Data Produksi Tebu Untuk Bulan Februari 12 Hari Giling

Kebun X

Tabel 5.2 . Data Produksi Tebu Untuk Bulan Maret 14 Hari Giling

Kebun X

Tabel 5.3 . Data Produksi Tebu Untuk Bulan April 12 Hari Giling

A 0 12 5.8

B 6 7 6.5

C 7 15 4

D 9 12 3.5

E 8 4 7

F 17 -5 2.7

G 7 -4 4

H 1 -6 5

I 15 3 6.4

Tabel 5.4. Data Produksi Tebu Untuk Bulan Mei 18 Hari Giling

Kebun X Koordinat

Y Koordinat

Hasil Kebun (Ton)

A 0 12 7

B 6 7 4.3

C 7 15 4

D 9 12 3.5

E 8 4 5

F 17 -5 2.7

G 7 -4 5

H 1 -6 5

I 15 3 4.6

Kebutuhan tenaga panggul muat yang telah direncanakan pihak managemen kebun selama masa musim giling dapat dilihat pada tabel 5.2 berikut ini.

Tabel 5.5.Data kebutuhan Tenaga Tebang dan Tenaga Panggul Muat

Kebun Tenaga

5.1.3. Data Jenis dan Jumlah Armada Transportasi Yang Dimiliki PG Kwala Madu

Berikut ini pada tabel 5.6 Jenis dan kapasitas angkutan transportasi yang dimiliki PG Kwala Madu Kebun Tandem Hilir

Tabel 5.6 Angkutan Transportasi Yang Dimiliki PG Kwala Madu Jenis Angkutan Kapasitas Jumlah

Truk 3/4 15 Ton 2 unit

Pickup 750 KG 2 unit

Berikut ini dapat diketahui jarak antar avdeling dan jarak avdeling tersebut ke PG.Kwala madu .

Tabel 5.6. Data jarak dari Pabrik Ke beberapa Avdeling dalam Km

No Avdeling PG

Kwala Avdeling

madu A B C D E F G H I J

1 A 10 0 5 8 14 10 6 13 15 7 21

2 B 12 5 0 10 7 13 4 12 8 10 13

3 C 16 8 10 0 6 8 10 5 7 10 12

4 D 20 14 7 6 0 7 9 15 5 12 6

5 E 13 10 12 13 7 0 7 9 12 4 16

6 F 8 6 4 10 9 7 0 15 19 23 5

7 G 15 13 12 5 15 9 15 0 21 14 17

8 H 17 15 8 7 5 12 19 21 0 16 5

9 I 20 7 10 10 12 4 23 14 16 0 6

10 J 25 21 13 12 6 16 5 17 5 6 0

Dan untuk lebih jelasnya letak dan posisi dari avdeling ke PG. Kwala Madu dapat dilihat dari peta yang didapatkan dari pihak manjemen PG Kwala Madu.

Berdasarkan Peta diatas dan keterangan data yang di dapat dari pihak manajemen PG Kwala Madu maka dapat digambarkan koordinat titik penjemputan bahan Baku tebu dari PG.Kwala madu ke 10 kebun avdeling yang dituju, dapat dilihat pada gambar berikut ini.

Gambar 5.2 Letak Koordinat PG Kwala Madu dan Kebun

4.2. Pengolahan Data 4.2.1. Saving Matrix

4.2.1.1 Mengidentifikasi Matrix Jarak

S(x,y) = J (G,x) + J (G,y) – J (x,y)

Keterangan : J = jarak G = Pabrik Gula

x , y = Avdeling x, Avdeling y

Tabel 5.7 Jarak PG Kwala madu ke 10 kebun yang dikunjungi

No Avdeling PG

Dengan rumus diatas maka dapat di cari matriks jarak dari PG Kwala madu ke 10 kebun yang akan dikunjungi nantinya dan berikut langkah-langkah menentukan matriks jarak.

1. Perhitungan matriks penghematan Avdeling S(1,2) = J(10) + (12) - 5 = 19 km .

2. Perhitungan matriks penghematan avdeling S(1,3) = J(10)+(16)-15 = 11 km

S(2,3) = J(12)+(16-10) = 18 km

4. Perhitungan matriks penghematan avdeling

S(1,4) = J(10)+(20)-14 = 16 km

5. Perhitungan matriks penghematan avdeling

S(2,4) = J(12)+(20)-7 = 25 km

6. Perhitungan matriks penghematan avdeling S(3,4) =J(10+(20)- 6 = 24 km

7. Perhitungan matriks penghematan avdeling S(4,1) =J(10+(20)- 14 = 16 km

8. Perhitungan matriks penghematan avdeling S(4,2) =J(38+(40)- 18 = 30 km

9. Perhitungan matriks penghematan avdeling

S(4,3) = J(12+(20)- 7 = 25 km

10. Perhitungan matriks penghematan avdeling

S(5,1) = J(10+(13)- 10 = 23 km

11. Perhitungan matriks penghematan avdeling S(5,2) = J(12+(13)- 12 = 13 km

12. Perhitungan matriks penghematan avdeling S(5,3) = J(10+(13)- 13 = 10 km

13. Perhitungan matriks penghematan avdeling S(5,4) =J(10+(13)- 7 = 16 km

14. Perhitungan matriks penghematan avdeling