A. Latar Belakang Pendirian Pabrik

Sejak ditemukan monosodium glutamat (MSG) sebagai penambah rasa alami pada awal abad 20 (dari Ikeda di Jepang), pemakaian dunia dapat menumbuhkan perbandingan yang fenomenal. Pada tahun 1962-1972, pemakaian dunia mencapai tingkat 3 kali pada 440 juta pounds. Tuntutan pertumbuhan mengharapkan untuk terus menerus pada perbandingan 6-8% per tahun, jadi di tahun 1980 pemakaiannya diperkirakan mendekati 700 juta pounds (Mc. Ketta, 1983).

Setelah ditemukan metode fermentasi produksi monosodium glutamat semakin berkembang dengan kenaikan 4,8% per tahun. Industri asam glutamat di Indonesia kebanyakan dibuat dari fermentasi molasses dan dari hidrolisis gluten jagung dan gandum. Asam glutamat digunakan untuk bahan baku monosodium glutamat (MSG), dimana monosodium glutamat digunakan sebagai bumbu masak atau penyedap rasa. Di Jepang, Korea, Hongkong, dan Taiwan kebutuhan asam glutamat sebagai bahan baku monosodium glutamat semakin meningkat (Kirk Othmer, vol 2,1978). Berdasarkan berbagai pertimbangan tersebut, maka perlu didirikanpabrik monosodium glutamat dengan alasan sebagai berikut:

2

2. Banyaknya industri makanan yang ada di Indonesia menjadikan kebutuhan monosodium glutamat untuk memenuhi kebutuhan dalam negeri selalu meningkat.

3. Dapat memberikan keuntungan karena kapasitas perancangan masuk dalam kapasitas pabrik yang telah ada sebagian secara ekonomi menguntungkan.

4. Membuka lapangan pekerjaan untuk masyarakat.

B. Kegunaan Produk

Adapun kegunaan Monosodium Glutamat sebagai berikut :

1. Monosodium glutamat digunakan sebagai bahan penyedap makanan.

2. Monosodium glutamat digunakan sebagai campuran dalam pembuatan bahan kosmetik

3. Monosodium glutamat dapat digunakan sebagai nutrisi pertumbuhan tanaman. 4. Monosodium glutamat dalam industri farmasi dalam jumlah tertentu digunakan

sebagai nutrisi penunjang perkembangan otak.

C. Efek Samping Dari Produk

Sejumlah bahaya yang dikandung MSG hingga kini masih menjadi perdebatan. MSG dikatakan menjadi penyebab migrain, sulit bernafas, kerusakan retina, dan bahkan kanker. Yang jelas, bagi orang tertentu vetsin memang dapat mengganggu kesehatan. Penggunaan Monosodium Glutamate (MSG) dalam tubuh tidak membahayakan bagi kesehatan, apalagi merusak jaringan otak,saraf ataupun aliran darah. Sehingga aman untuk di konsumsi, karena bahan baku yang dihasilkan MSG itu sebenarnya alami.

Menurut Ahli Nutrisi dari Instritut Pertanian Bogor (IPB), Prof. Dr. Hardinsyah, bahwa bahan baku yang dihasilkan bersumber dari sari tetes tebu, yang difermentasi menjadi glutamate sehingga monosodium glutamate tersebut bersifat alami.

terdapat pada plasma darah, di otot dan di otak. Hasil riset yang dia lakukan terbukti glutamate tidak mengandung zat berbahaya yang bisa merusak jaringan otak ataupun sel darah.

Dalam darah itu sudah ada glutamate, tapi levelnya konstan, artinya sama saja levelnya antara orang yang pakai MSG dengan tidak pakai MSG. Jadi pengaruhnya sedikit dalam makan, karena glutamate dalam tubuh kita itu sangat aktif dipakai sebagai sumber energi untuk usus dalam peneyerapan makanan, sehingga menghasilkan CO2.

Jadi makanan dari glutamate kita apakah dari daging atau dari tambahan MSG itu tidak bisa masuk ke dalam otak, karena sudah habis dipakai oleh usus halus sebagai sumber energy serta mempunyai fungsi yang sangat penting dalam proses pencernaan dan kesehatan tubuh manusia.

Hal itu dibuktikan pada berbagai temuan hasil penelitannya di Jepang, bahwa rasa Umami antara lain dihasilkan oleh asam amino glutamate memberikan stimulasi yang berefek positif sejak makanan tersebut masuk ke mulut kita, sampai proses pencernaan lebih lanjut di dalam usus. ( Syamhudi, www.MediaProfesi.com)

Akan tetapi yang berkembang dalam masyarakat adalah efek buruk dari monosodium glutamate, dimana mampu menyebabkan berbagi gangguan kesehatan. Gejala umum yang biasa menyertai santapan bervetsin ialah leher dan dada panas, sesak napas, disertai pusing-pusing. Gejala ini sering disebut sebagai ‘sindrom restoran Cina’. Menyantap 2 – 12 gram MSG sekali makan sudah bisa menimbulkan gejala ini. Gejala itu akan segera menghilang dua jam kemudian.

4

Monosodium glutamat juga dapat meningkatkan risiko dan kecepatan pertumbuhan sel-sel kanker. Ketika konsumsi glutamat ditingkatkan, kanker tumbuh dengan cepat, dan kemudian ketika glutamat diblokir, secara dramatis pertumbuhan kanker melambat. (http://healthiskesehatan.blogspot.com)

Dari berbagai argumen-argumen yang saling bertentangan tentang efek baik atau buruk dari monosodium glutamate sendiri, dari pernyataan diatas maka dibalik semua argumen miring akan pemakaian monosodium glutamate terhadap kesehatan tubuh, monosodium glutamate juga memiliki beberapa peran positif terhadap kesehatan. Dan hingga saat ini monosodium glutamate masih banyak digunakan baik dalam industri makanan dan kosmetik serta dalam bidang pertanian. Maka dari itu pabrik monosodium glutamate masih layak didirikan apabila ditinjau dari kebutuhan konsumen akan monosodium glutamat.

D. Ketersediaan Bahan Baku

Bahan baku yang berupa molasses dapat diperoleh dari PG.Gunung Madu Plantation yang berlokasi di Lampung dengan produksi molasses sebesar 73.434.65 ton/tahun, serta pabrik gula yang berada dilampung seperti, P.T. Sweet Indolampung, PG. Bunga Mayang, PG. Gula Putih Mataram, PG. PT. Labinta.

E. Analisa Pasar

Ditinjau dari segi harga bahan baku dan produk, pendirian pabrik mono sodium glutamat ini menguntungkan karena monosodium glutamat mempunyai harga jual yang lebih tinggi dari pada harga jual bahan bakunya.

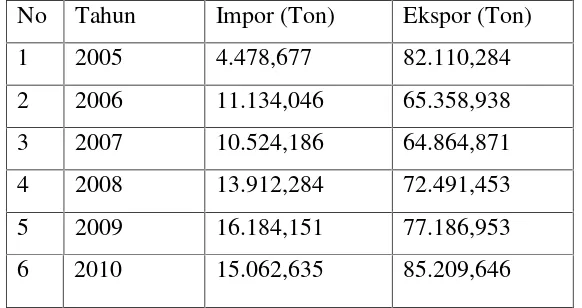

sodium glutamat dari tahun 2005 sampai dengan tahun 2010 di Indonesia yang cenderung mengalami peningkatan.

F. Kapasitas Rancangan

Penentuan kapasitas produksi monosodium glutamat atau MSG didasarkan pada kebutuhan monosodium glutamat untuk industri di Indonesia. Data kebutuhan dalam negeri monosodium glutamat mengacu pada data impor monosodium glutamat Indonesia seperti yang tertera pada tabel 2.

Tabel 2. Data Impor MSG Negara Indonesia dari tahun 2005 - 2010

No Tahun Impor (Ton) Ekspor (Ton)

1 2005 4.478,677 82.110,284

( sumber : BPS Data Impor Tahun 2005-2010 )

Indonesia masih mengimpor monosodium glutamate dari cina walaupun sebenarnya Indonesia masih menjadi salah satu negara pengekspor monosodium glutamate yang cukup besar. Dengan negara tujuan ekspor yaitu negara-negara unieropa dan amerika. Produksi Indonesia akan monosodium glutamate cukup besar akan tetapi begitu juga dengan kebutuhan Indonesia akan monosodium glutamate. Angka konsumsi asam glutamate rata-rata diindonesia diperkirakan sebesar 99.705,9 Ton, sehingga dibutuhkan impor molasses untuk menutupi kebutuhan dalam negeri tersebut.

6

Sehingga pabrik ini didirikan untuk membantu memenuhi kebutuhan dalam negeri Indonesia yang cukup besar yang diharapkan dapat menutupi kebutuhan impor Indonesia akan monosodium glutamat.

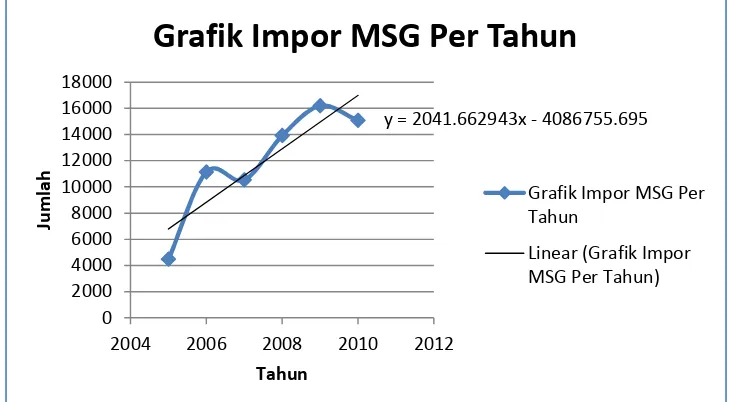

Maka dari data diatas maka dapat diplot grafik seperti yang digambarkan pada gambar 1.

Gambar 1. Grafik impor MSG pertahun di Indonesia

Dari hasil regresi pada gambar 1 didapat kan persamaan :

Y = 2041,662943(X)–4086755,695

Maka diperkirakan kebutuhan pada tahun 2015 adalah :

Y = 2041,662943(2015)–4086755,695 Y = 27.195,135 Ton

Dilihat dari data diatas maka diketahui bahwa ekspor Indonesia akan monosodium glutamate sanagat besar untuk tahun 2010 misalnya, mencapai 85.209,646 Ton sedangakan impor dari monosodium ini cukup jauh dibawah ekspor yaitu 15.062 Ton. Maka dari itu dapat diketahui produksi monosodium glutamate sampai saat ini masih diperuntukan pada komoditi ekspor sedangkan dalam pemenuhan kebutuhan dalam negeri sendiri masih sanggat bergantung pada impor monosodium glutamate

II. DESKRIPSI PROSES

A. Macam–macam proses

Pada dasarnya ada tiga proses untuk memproduksimonosodium glutamat, yaitu : 1. Proses Hidrolisis

2. Proses Sintesis 3. Proses Fermentasi

Uraian masing-masing reaksi diatas adalah sebagai berikut : 1. Proses Hidrolisis

Proses hidrolisis yaitu proses hidrolisis protein dengan asam sulfat, yang diperoleh dari kacang-kacangan, jagung atau padi-padian. Bahan baku biji jagung yang sudah digiling

ϑSO2 untuk dijadikan larutan gluten yang mengandung 70% protein. Selanjutnya dilakukan pemisahan antara filtrat (gluten) dengan ampas jagung (pati, serat, abu, dan minyak) menggunakan filter press. Kemudian gluten tersebut dihirolisis pada suhu 110°C dan tekanan 1 atm dengan penambahan H2SO4, sehingga terurai menjadi asam amino.

Reaksi hidrolisis :

C5H7NO3(ϑ)+ H2O(ϑ) C5H9NO4(ϑ)

C5H9NO4(ϑ)+ NaOH(ϑ) C5H8NNaO4(ϑ) + H2O(ϑ)

2. Reaksi Fridel-Crafts

Proses sintesis yang mengubahacrylonitrile menjadicyanopropianaldehideyang terdiri dari hidroformitasi olefin dengan hidrogen dan karbon monoksida pada temperatur sedang dan tekanan tinggi.

Setelah itu dengan menggunakan reaksi steeker, cyanopropianaldehide direaksika dengan amina sianida yang diperoleh dari pembakaran partial methane dan ammonia sehingga dihasilkanamino glutarrodi nitrite.

Reaksi :

NCCH2CH2(ϑ) + NH4CN(ϑ) NCCH2CH2CH(NH2)CN(ϑ)+ H2O(ϑ)

Hidrolisis amino glutaronitrite dengan menambah NaOH sehingga dihasilkan glutamic acid, yang selanjutnya dikristalkan dengan cara menetralkan larutan alkali dan merecycle larutan glutamic acid yang mengandung asam sulfat pada titik isolektrik dengan pH 3,2 dari asam amino tersebut. Selanjutnya dilakukanoptical resolution, yaitu proses pemutaran campuran nomor-nomoropticaldari asam glutamat yang mengandung leburanrecemic dari asam glutamat pada konsentrasi tertentu, sehingga kristal L dan D akan keluar secara bergantian dengan masing-masing isomer aktifnya. Selanjutnya di centrifugedan dikeringkan sehingga diperoleh asam glutamat (McKetta, 1983).

3. Proses fermentasi

Secara umum tahapan pembuatan MSG dengan menggunakan proses fermentasi adalah sebagai berikut:

- Seeding

Tangki seeding ini mirip tangki fermentor tapi lebih kecil volumenya. Di tangki ini bakteri tersebut dibiarkan berkembangbiak dengan baik, dilengkapi dengan penganduk, alat pendingin, pemasukan udara dan lain-lain.

- Fermentasi

Setelah dari tangki seeding, bakteri tersebut dipindahkan ke tangki fermentor. Di tangki ini mulailah proses fermentasi yang sebenarnya berjalan. Pengawasan proses merupakan pekerjaan yang sangat penting. Pengaturan pH dengan pemberian NH3, pemberian udara, jumlah gula, jumlah bakteri harus selalu diamati.

- Pengambilan asam glutamat

10

untuk mencapai titik isoelektrik pada pH ± 3,2. - Netralisasi atau refining

pada tahapan ini dilakukan pencampuran NaOH. - Kristalisasi asam glutamat.

- Tahap lanjutan pereaksian asam glutamat dengan NaOH sehingga terbentuk monosodium glutamat liquor.

- Decolorisasi atau penjernihan warna menggunakan karbon aktif.

- Kristalisasi monosodium glutamat, menghasilkan kristal monosodiumglutamat yang masih mengandung liquor.

- Pengeringan kristal monosodium glutamat dengan menggunakanRotary dryer sehingga didapatkan kristal Monosodium glutamat yang mempunyai kemurnian tinggi ± 99,7 %.

B. Pemilihan Proses

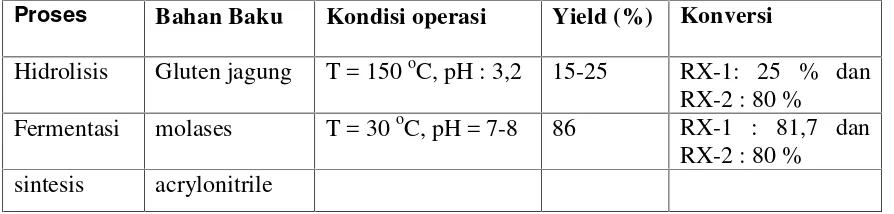

Dalam menentukan proses yang dipilih dapat dilakukan dengan membandingkan beberapa variabel seperti kondisi operasi dan harga bahan baku yang diperlukan. Pada tabel berikut dapat dilihat perbandingan dari ketiga proses tersebut.

Tabel 3. Macam-macam proses

Proses Bahan Baku Kondisi operasi Yield (%) Konversi

Hidrolisis Gluten jagung T = 150oC, pH : 3,2 15-25 RX-1: 25 % dan RX-2 : 80 %

Fermentasi molases T = 30oC, pH = 7-8 86 RX-1 : 81,7 dan RX-2 : 80 %

sintesis acrylonitrile

1. Perhitungan ekonomi kasar berdasarkan bahan baku yang dibutuhkan a. Proses hidrolisis dengan basis 100 kmol

C5H7NO3 + H2O C5H9NO4 RX–1 konversi 25%

Mol 100 100

-Reaksi 25 25 25

Sisa 75 75 25

C5H9NO4+ NaOH C5H8NNaO4 + H2O Rx-2 konversi 80%

Mol 25 25

-Reaksi 20 20 20

Sisa 5 5 20

Massa C5H7NO3 = mol C5H7NO3x BM C5H7NO3

= 100 x 129 kg/mol = 12900 kg CH2OCH2

Harga C5H7NO3 = Rp. 2.500/kg

Harga C5H7NO3 = Rp. 2.500/kg x 12.900 kg

= Rp.

32.250.000,-Massa NaOH = mol NaOH x BM NaOH = 25 x 40 kg/mol

= 1000 kg NaOH

Harga NaOH = Rp. 7.500/kg

Rp.7.500.000,-12

Massa C5H8NNaO4 = mol C5H8NNaO4x C5H8NNaO4

= 20 x 169 kg/mol = 3.380 kg C5H8NNaO4

Harga C5H8NNaO4 = Rp. 15.000/kg

Harga C5H8NNaO4 = Rp. 15.000/kg x 3.380 kg

=

Rp.50.700.000,-Keuntungan = harga jual produk–harga beli bahan baku

= harga total C5H8NNaO4– ( harga Massa C5H7NO3+ harga Massa

NaOH)

= Rp. 50.700.000–(Rp. 32.250.000+ Rp. 7.500.000) = Rp.

10.950.000,-b. Proses fermentasi molasses basis 100 kmol

C6H12O6(ϑ) + NH3(g)+3/2O2(g) C5H9NO4(ϑ)+ CO2(g)+ 3H2O(ϑ) konversi 81,7%

Mol 100 100 150

-Reaksi 81,7 81,7 122,55 81,7 81,7 245,1

Sisa 18,3 18,3 27,45 81,7 81,7 245,1

C5H9NO4(ϑ) + NaOH(ϑ) C5H8NNaO4(ϑ) + H2O(ϑ) konversi 80%

Mol 81,7 81,7

-Reaksi 65,36 65,36 65,36 65,36 ,

Sisa 16,34 16,34 65,36 65,36

Massa C6H12O6 = mol C5H7NO3x BM C5H7NO3

Harga C6H12O6 = Rp. 1.800/kg

Harga C6H12O6 = Rp. 1.800/kg x 18.000 kg

=

Rp.32.400.000,-Massa NaOH = mol NaOH x BM NaOH = 81,7 x 40 kg/mol

= 3.268 kg NaOH

Harga NaOH = Rp. 7.500/kg

Harga NaOH = Rp. 7.500/kg x 3.268 kg =

Rp.24.510.000,-Massa NH4 = mol NH4x BM NH4

` = 100 kmol x 18 kg/kgmol = 1.800 kg NH4

Harga NH3 = 1.800kg x Rp. 3.150/kg

= Rp. 5.670.000

Massa C5H8NNaO4 = mol C5H8NNaO4x C5H8NNaO4

= 65,36 x 169 kg/mol = 11.045 kg C5H8NNaO4

Harga C5H8NNaO4 = Rp. 15.000/kg

Harga C5H8NNaO4 = Rp. 15.000/kg x 11.045 kg

= Rp.

165.687.600,-Keuntungan = harga jual produk–harga beli bahan baku

= harga total C5H8NNaO4 – ( harga Massa C6H12O6+ harga Massa

NaOH + Massa NH4)

= Rp. 165.687.600 – (Rp.32.400.000 + Rp. 24.510.000 + Rp. 5.670.000)

103.095.000,-14

2. Pemilihan proses meninjau dari energi Gibbs (Δ Go). • Δ Goproses hidrolisis pada suhu standar (25oC)

Data dari : Perry’s Chemical Engineering Handbook diperolehΔ Gopada 25oC :

C5H7NO3 + H2O C5H9NO4 Rx 1

C5H9NO4+ NaOH C5H8NNaO4 + H2O Rx 2

Δ Go(25oC) = Δ Goproduk -Δ Goreaktan :

Δ Go-1= (Δ GoC5H9NO4) -(Δ GoC5H7NO3 - Δ GoH2O)

= (160,1)–(-113,9 + (- 237,129)) = 511,129 kJ/kmol.

Δ Go-2= (Δ GoC5H8NNaO4+Δ GoH2O ) -(Δ GoC5H9NO4- Δ GoNaOH)

= (183,7 + (-237,129))–(-113,9 + (- 419,150) = 479,6 kJ/kmol.

Δ Go = Δ Go-1+ Δ G o

-2

= (511,129 kJ/kmol.+479,6 kJ/kmol.)

= 990,75 kJ/kmol.

• ∆G reaksi fermentasi pada suhu standar (25oC)

C6H12O6(ϑ) + NH3(g)+3/2O2(g) C5H9NO4(ϑ)+ CO2(g)+ 3H2O(ϑ)

C5H9NO4(ϑ) + NaOH(ϑ) C5H8NNaO4(ϑ) + H2O(ϑ)

Δ Go(25oC) = Δ Goproduk -Δ Goreaktan :

Δ Go-1= (Δ GoC5H9NO4+Δ GoH2O +Δ GoCO2) -(Δ GoC5H7NO3 + Δ GoH2O +

Δ GoH2O )

Δ Go-2= (Δ GoC5H8NNaO4+Δ GoH2O ) -(Δ GoC5H9NO4- Δ GoNaOH)

= (183,7 + (-237,129))–(-113,9 + (- 419,150) = 479,6 kJ/kmol.

Δ Go = Δ Go-1+ Δ G o

-2

= (-599,59 kJ/kmol.+479,6 kJ/kmol.)

= - 119,965 kJ/kmol.

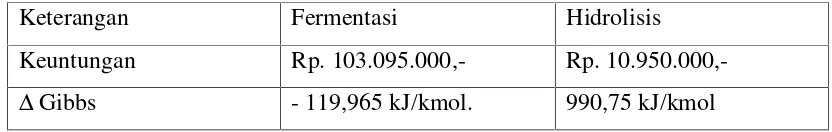

Tabel 4. Perbandingan proses berdasarkan potensial ekonomi dan ∆ Gibbs

Keterangan Fermentasi Hidrolisis

Keuntungan Rp. 103.095.000,- Rp.

10.950.000,-∆Gibbs - 119,965 kJ/kmol. 990,75 kJ/kmol

Berdasarkan hal diatas maka proses pembuatan monosodium glutamat yang dipilih adalah metode fermentasi dengan alasan:

1. Ketersediaan bahan baku molasses yang melimpah di Indonesia, sehingga menjaga kelangsungan berdirinya pabrik monosodium glutamat.

2. Proses fermentasi tidak memerlukan tekanan operasi yang tinggi seperti suhu 30oC sehingga biaya produksi lebih bisa ditekan dan yield yang dihasilkan lebih tinggi. 3. Dari perhitungan ekonomi kasar proses fermentasi jauh lebih menguntungkan

dibandingkan proses hidrolisis

4. Dari energi bebas gibbs dapat diketahui reaksi fermentari lebih spontan, dengan kata lain tidak memerlukan energy yang besar agar dapat bereaksi.

16

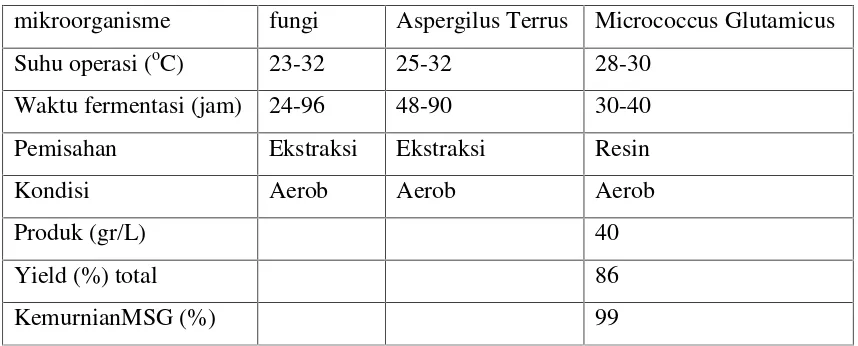

Tabel 4. Mikroorganisme yang berperan dalam pembuatan molases

mikroorganisme fungi Aspergilus Terrus Micrococcus Glutamicus

Suhu operasi (oC) 23-32 25-32 28-30

Waktu fermentasi (jam) 24-96 48-90 30-40

Pemisahan Ekstraksi Ekstraksi Resin

Kondisi Aerob Aerob Aerob

Produk (gr/L) 40

Yield (%) total 86

KemurnianMSG (%) 99

Berdasarkan tabel diatas maka dapat disimpulkan bahwa bakteri yang dipilih ialah Microccocus glutamicus karena memiliki waktu fermentasi yang relative cepat dan memiliki yield yang cukup tinggi yaitu 86 %.

C. Uraian singkat proses

Secara garis besar proses produksi MSG melalui tahap-tahap persiapan bahan baku dan bahan pembantu, fermentasi, kristalisasi, dan netralisasi serta pengeringan dan pengayakan.

1. Persiapan bahan baku dan bahan pembantu

Dalam pembuatan MSG digunakan bahan baku berupa tetes tebu sebagai sumber karbohidrat. Tetes tebu diolah terlebih dahulu untuk menghilangkan kandungan Ca dengan menambahkan H2SO4. Setelah itu tetes disterilisasi dengan menggunakan uap

panas bersuhu maksimum 120oC selama 10 hingga 20 menit dan siap di fermetasi dalam tabung yang juga disterilisasi (Said, 1991).

Selain bahan baku utama juga terdapat bahan pembantu dalam pembuatan MSG. Bahan pembantu tersebut adalah amina (NH2), asam sulfat (H2SO4), HCl, NaOH, karbon aktif,

2. Fermentasi

Fermentasi adalah suatu reaksi oksidasi reduksi di dalam sistem biologi yang menghasilkan energi. Fermentasi menggunakan senyawa organik yang biasanya digunakan adalah karbohidrat dalam bentuk glukosa. Senyawa tersebut akan diubah oleh reaksi reduksi dengan katalis enzim menjadi bentuk lain (Winarno, 1990).

Proses pembuatan monosodium glutamat dari molasses dengan menggunkan metode fermantasi menggunakan fermentor batch pada suhu 35°C dan tekanan atmosferis. Kandungan sukrosa dalam molasses dikonversi terlebih dahulu hingga terbentuk glukosa. Selanjutnya dilakukan proses fermentasi dengan menggunakan bakteri Micrococcus glutamicus

Reaksi :

C6H12O6(ϑ) + NH3(g)+ 3/2O2(g) C5H9NO4(ϑ)+ CO2(g)+ 3H2O(ϑ)

glukosa amonia oksigen asam glutamate karbondioksida air Yield = 81,7% (Atkinson, 1983).

C5H9NO4(ϑ) + NaOH(ϑ) C5H8NNaO4(ϑ) + H2O(ϑ)

asam glutamat sodium hidroksida monosodium glutamat + air Yield = 80%(Keyes, 1961).

Hasil dari fermentasi adalah asam glutamat dalam bentuk cair yang masih tercampur dengan sisa fermentasi.

3. Kristalisasi dan Netralisasi

18

6,6-7,0 yang kemudian berubah menjadi MSG. Pada keadaan asam glutamat akan bereaksi dengan Na dan membentuk larutan MSG. Larutan ini mempunyai derajat kekentalan 26 -280Be. Pada suhu 300C dengan konsentrasi MSG sebesar 55 gram/larutan (Winarno, 1990).

Penambahan arang aktif sebanyak % (w/v) digunakan untuk menjernihkan cairan MSG yang berwarna kuning jernih dan juga menyerap kotoran lainnya, kemudian didiamkan selama satu jam lebih untuk menyempurnakan proses penyerapan warna serta bahan asing lainnya yang berlangsung dalam keadaan netral. Cairan yang berisi arang aktif dan

MSG kemudian disaring dengan menggunakan “vacuum filter” yang kemudian

menghasilkan filter serta “cake” berisi arang aktif dan bahan lainnya. Bila kekeruhan

dan warna filter tersebut telah sesuai dengan yang diinginkan maka cairan ini dapat dikristalkan (Said, 1991).

Larutan MSG yang telah memiliki kekentalan 260Be diuapkan pada kondisi vakum bertekanan 64 cmHg atau setara dengan titik didih 69 gram MSG pelarutan. Pemberian umpan akan menyebabkan terbentuknya MSG karena larutan dalam keadaan jenuh. Umpan yang diberikan sekitar 2% lalu inti kristal yang terbentuk secara perlahan-lahan akan diikuti dengan pemekatan larutan sehingga menghasilkan kristal yang lebih besar. Proses kristalisasi berlangsung selama 14 jam (Said, 1991).

4. Pengeringan dan pengayakan

Kristal MSG yang dihasilkan dari proses kristalisasi dipisahkan dengan metode sentrifugasi dari cairannya. Filtrat hasil penyaringan dikembalikan pada proses pemurnian dan kristal MSG yang dihasilkan setelah disaring kemudian dikeringkan dengan udara panas dalam lorong pengeringan, setelah itu diayak dengan ayakan

bertingkat sehingga diperoleh 3 ukuran yaitu LLC (“Long Large Crystal”), LC (“Long

III. SPESIFIKASI BAHAN BAKU DAN PRODUK

A. Sifat Fisis dan Kimia Bahan baku 1. Molasses

Data ini diperoleh dari data molasses PG. Gunung Madu Plantation Lampung.

a. Sifat fisis :

Wujud : Cairan berwarna hitam

Densitas : 1,47 gr/ml

Viskositas : 4,323 cp

Panas spesifik : 0,5 Kkal/kgoC

Komposisi :

• Gula : 62 % • Non gula : 18 % • Air : 20 %

b. Sifat kimia :

Mengandung banyak karbohidrat sehingga dapat digunakan sebagai bahan baku proses

fermentasi alkohol maupun fermentasi lain.

2. Amonia

• Sifat Fisika

Rumus molekul : NH 3

Berat Molekul : 17,03 g/gmol

Titik didih : -33,45 o

C

Titik cair normal : -77,7 °C

Tekanan kritis : 111,3 atm

Volume kritis : 0,08040 m3/kg mol

Δ Η

Sifat : berbau tajam (khas ammonia)

Kemurnian : 99,40 %

Spesificgravity(-79oC) : 0,817 ( 15oC) : 0.617

Kelarutan dalam air ( 25 °C ) : 0,94 %

3. NaOH

Natrium Hidroksida lebih dikenal dengan nama Caustik Soda yang memiliki rumus

molekul NaOH.

NaOH bereaksi dengan asam mineral membentuk garam dan bereaksi juga dengan

asam lemak bentuk gas seperti H

✂ ✄

B. Produk

1. Mono Sodium Glutamat • Sifat fisis :

Rumus Kimia : C5H8NNaO4.H2O

Berat molekul (g/mol) : 169

Bentuk : Kristal

Ph : 4,9-5,4

Kelarutan : 600 g/l (20 °C)

Titik leleh : 232oC

Komposisi :

X. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap Prarancangan Pabrik Monosodium Glutamat dengan kapasitas 30.000 ton/tahun dapat diambil simpulan sebagai berikut :

1. Proses yang digunakan adalah proses yang terbaik untuk menghasilkan Monosodium glutamate ditinjau dari konversi dan serta variable operasi yang tidak begitu tinggi seperti tekanan operasi dan suhu operasi.

2. Percent Return on Investment(ROI) sesudah pajak adalah 28,132%. 3. Pay Out Time(POT) sesudah pajak adalah 3,249 tahun

4. Break Even Point(BEP) sebesar 44,89 % dimana syarat umum pabrik di Indonesia adalah 30–60 % kapasitas produksi.Shut Down Point(SDP) sebesar 24,31 %, yakni batasan kapasitas produksi sehingga pabrik harus berhenti berproduksi karena merugi.

5. Discounted Cash Flow Rate of Return(DCF) sebesar 35,656 %, lebih besar dari suku bunga bank sekarang sehingga investor akan lebih memilih untuk berinvestasi ke pabrik ini dari pada ke bank.

B. SARAN

PRA RANCANGAN PABRIK MONOSODIUM GLUTAMAT

DENGAN BAHAN BAKU MOLASSES

KAPASITAS 30.000 TON PER TAHUN

Oleh :

Jemmy Ignatius 0615041047 Ricki Harnist Silalahi 0615041068

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS LAMPUNG